Какие преимущества дает использование тензодатчиков класса С4 в автомобильных весах большой грузоподъемности. Почему для весов с НПВ более 60 тонн рекомендуется применять датчики повышенной точности. На что влияет класс точности тензодатчиков.

Особенности автомобильных весов большой грузоподъемности

Автомобильные весы с наибольшим пределом взвешивания (НПВ) свыше 60 тонн приобретают все большую популярность. Это связано с тенденцией к использованию грузового транспорта повышенной грузоподъемности для снижения транспортных расходов. Такие весы имеют ряд особенностей:

- Длина грузоприемной платформы может достигать 24 метров и более

- Используется большее количество тензодатчиков (обычно 6-8 штук)

- Повышенные требования к прочности конструкции

- Необходимость обеспечения высокой точности измерений при больших нагрузках

Для обеспечения требуемой точности взвешивания в таких весах рекомендуется применять тензодатчики повышенного класса точности — С4.

Преимущества тензодатчиков класса С4

Тензодатчики класса С4 имеют ряд преимуществ по сравнению с датчиками С3 при использовании в автовесах большой грузоподъемности:

- Более высокая точность измерений — погрешность 0.015% вместо 0.02% у С3

- Лучшая линейность характеристики во всем диапазоне нагрузок

- Меньший гистерезис

- Повышенная температурная стабильность

- Более высокая долговременная стабильность параметров

Это позволяет обеспечить требуемую точность взвешивания даже при максимальных нагрузках на весы.

Влияние класса точности тензодатчиков на метрологические характеристики весов

Класс точности используемых тензодатчиков напрямую влияет на метрологические характеристики весов в целом. При использовании датчиков С4 вместо С3 можно добиться следующих улучшений:

- Уменьшение погрешности измерения массы примерно на 25%

- Повышение стабильности показаний при повторных взвешиваниях

- Снижение погрешности при частичной нагрузке на платформу

- Улучшение работы в широком температурном диапазоне

Это особенно важно для весов большой грузоподъемности, где цена деления достаточно большая, а абсолютная погрешность измерений может быть существенной.

Требования стандартов к автомобильным весам повышенной грузоподъемности

Согласно требованиям ДСТУ ЕN 45501 и ГОСТ OIML R 76, для весов, построенных по модульному принципу, должна обеспечиваться совместимость метрологических характеристик отдельных модулей. При этом класс точности весов не может быть выше класса точности используемых тензодатчиков.

Для автовесов с НПВ более 60 тонн рекомендуется использовать тензодатчики класса С4, чтобы обеспечить требуемую точность измерений во всем диапазоне нагрузок. Это позволяет добиться следующих преимуществ:

- Соответствие весов более высокому классу точности (III или IIII)

- Увеличение числа поверочных интервалов до 4000-6000

- Уменьшение цены деления при сохранении НПВ

- Повышение точности измерений при частичной нагрузке

Экономическая целесообразность применения тензодатчиков С4

Несмотря на более высокую стоимость тензодатчиков класса С4 по сравнению с С3, их применение в автовесах большой грузоподъемности экономически оправдано по следующим причинам:

- Повышение точности измерений позволяет снизить потери при учетных операциях

- Увеличивается срок службы весов за счет более высокого качества датчиков

- Снижаются затраты на периодическую поверку и калибровку весов

- Возможность получения более высокого класса точности весов повышает их конкурентоспособность

Поэтому для автомобильных весов с НПВ более 60 тонн рекомендуется применять тензодатчики класса С4, несмотря на их более высокую стоимость. Это позволяет получить оптимальное соотношение цены и качества весоизмерительной системы.

Особенности монтажа весов с тензодатчиками С4

При установке автомобильных весов с тензодатчиками класса С4 необходимо учитывать следующие особенности:

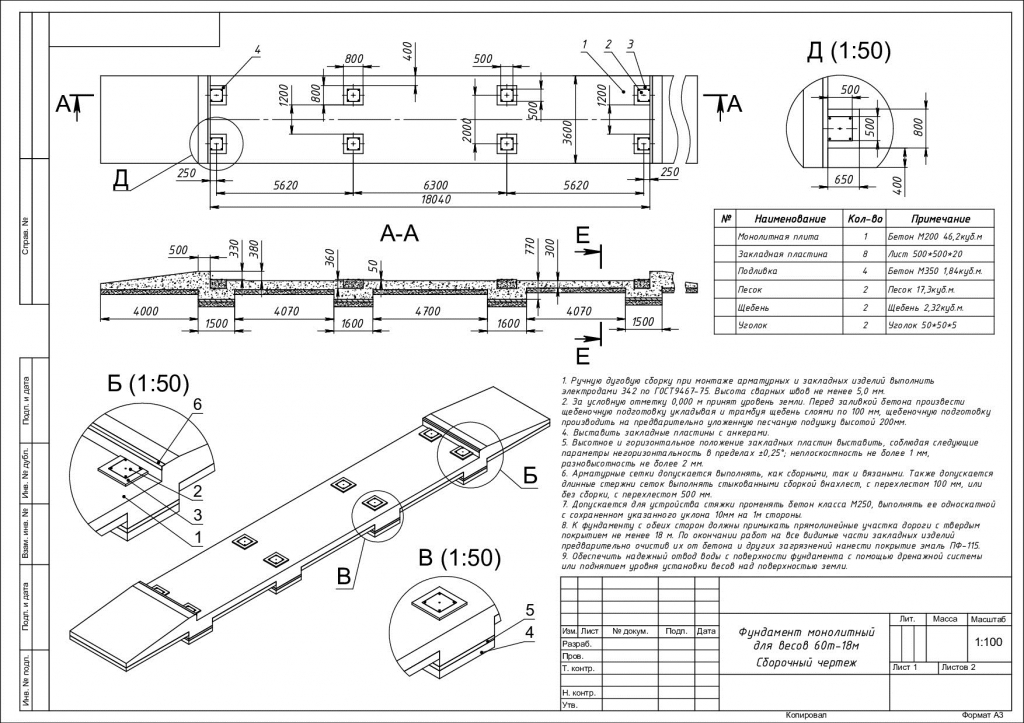

- Более высокие требования к качеству фундамента и его подготовке

- Тщательная настройка и юстировка весов для достижения заявленной точности

- Использование качественных соединительных кабелей и монтажных коробок

- Защита тензодатчиков от внешних воздействий (влага, пыль, вибрации)

- Регулярное техническое обслуживание для сохранения метрологических характеристик

При соблюдении этих требований весы с тензодатчиками С4 обеспечат высокую точность измерений в течение длительного срока эксплуатации.

Выбор тензодатчиков для автовесов большой грузоподъемности

При выборе тензодатчиков для автомобильных весов с НПВ более 60 тонн следует учитывать следующие факторы:

- Требуемый класс точности весов

- Количество поверочных интервалов

- Условия эксплуатации (температура, влажность, агрессивные среды)

- Тип конструкции весов (количество и расположение датчиков)

- Совместимость с используемым весовым терминалом

Для большинства применений оптимальным выбором будут тензодатчики класса С4 из нержавеющей стали с герметичным исполнением (IP68 или IP69K). Это обеспечит высокую точность измерений и надежную работу весов в различных условиях эксплуатации.

Что такое тензодатчики и чем они отличаются

Тензометрический датчик (от лат. tensus — напряжённый) — это разновидность датчика, преобразующего приложенную к нему физическую силу в электронный сигнал. Их еще называют тензорезистивными, тензорезисторными или просто тензодатчиками. Измерительным элементом тензодатчика является тензорезистор — резистор, у которого сопротивление изменяется в зависимости от его деформации. Тензометрический датчик является основным, но не единственным видом датчика для измерения силы. Существуют датчики, основанные на других физических принципах, например, оптические или пьезоэлектрические.

В наиболее распространенном случае, тензорезистор представляет собой небольшую пластину-основание, на которую приклеена металлическая пластина-фольга или зигзагообразный проводник. Сверху проводник ламинируется тонкой пленкой. Основание обычно делается из ткани, пластмассы, полимерной пленки или бумаги. Помимо металлической фольги, тело чувствительного элемента может быть сделано из полупроводника — германия или кремния — и напыляться на основание тонким слоем.

Тензодатчики используются в различных типах оборудования — силовоспроизводящих машинах, динамометрах, акселерометрах и пр. Но наиболее широкое распространение они получили в весостроительной отрасли. В настоящее время абсолютное большинство весов работает именно на тензометрических датчиках.

Главным свойством тензодатчика является его НПИ (наибольший предел взвешивания). Он может быть 20 г, а может быть 50 т. Думаю, что это очевидно. Аналогично можно сказать про погрешность. Если Вас интересует, то можете посмотреть таблицу соответствия дискрет и НПВ весов.

Самым явным видом классификации датчиков является их деление в зависимости от типа корпуса:

|

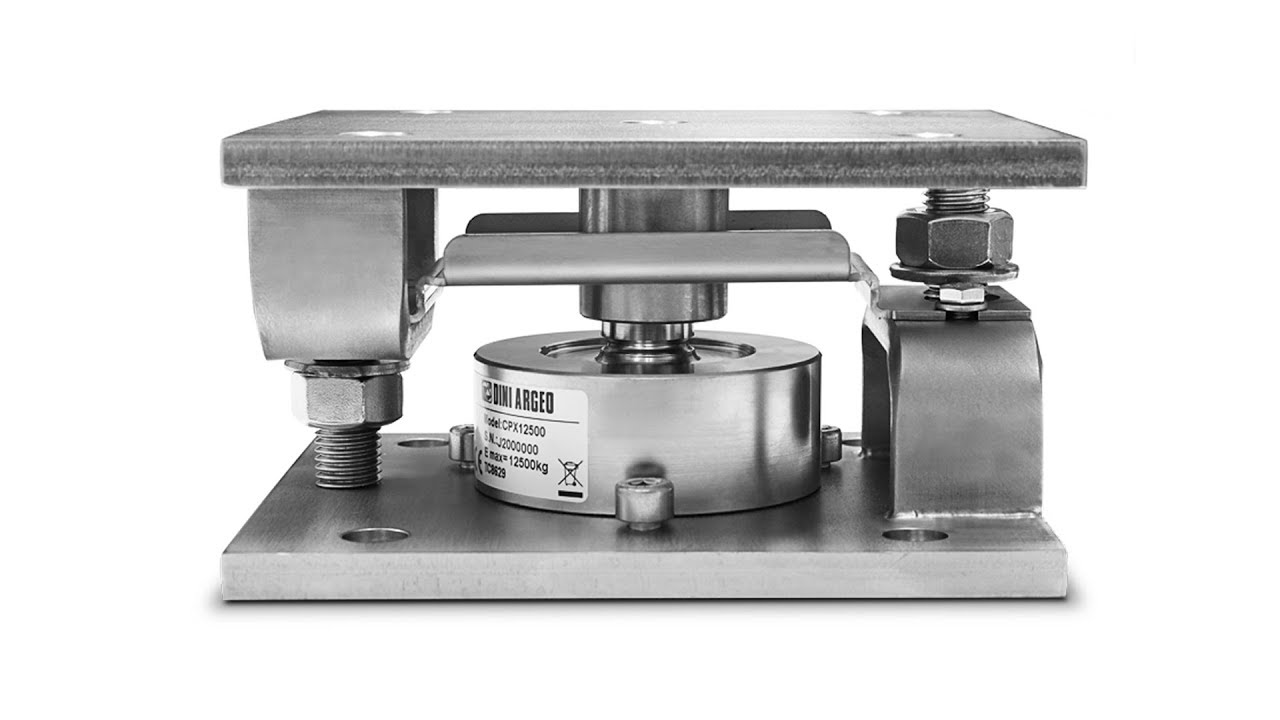

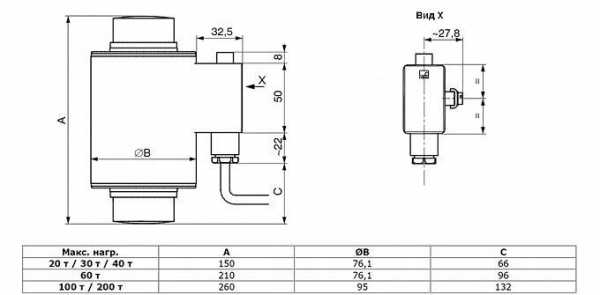

Колонные тензодатчики. Иногда их называют башенными, стержневыми или опорными. Используются для производства автомобильных, вагонных, бункерных весов. |

|

Тензодатчики балочного типа. Их еще называют консольными, балкой среза или балкой изгиба. Используются в промышленных платформенных весах, чеквейерах, конвейерном и бункерном весовом оборудовании. |

|

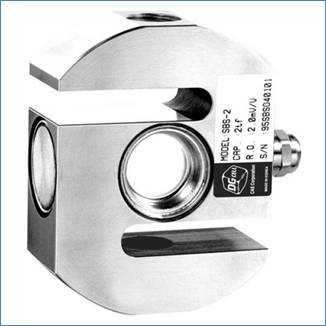

S-образные тензодатчики используются в крановых весах и динамометрах, в разрывных машинах и дозаторах. |

|

Двухопорные балочные датчики или балки двойного изгиба. Используются в производстве автомобильных, вагонных, бункерных и емкостных весов. |

|

|

Одноточечные платформенные датчики используются во всех настольных и напольных фасовочных, почтовых, складских и торговых весах. |

|

Мембранные. Их еще называют тензодатчиками торсионного типа, шайбами, «таблетками», круглыми датчиками. Используются для производства автомобильных, железнодорожных и емкостных весов, а также в конвейерном весовом оборудовании. |

|

Сильфонные, они же датчики с гофрой. Применяется в дозаторах, конвейерных весах, чеквейерах и смесителях. |

|

Миниатюрные тензодатчики используются в производстве платформенных весов и во встраиваемых весовых системах. |

По способу деформации упругого элемента различают датчики, работающие на:

- Сжатие (тензодатчики колонного типа)

- Растяжение (S-образные тензометрические датчики)

- Скручивание (торсионные тензодатчики)

- Изгиб (тензометрические датчики балочного типа)

- Сдвиг (балки сдвига)

- Универсальные, комбинированного типа, тензодатчики растяжения-сжатия (S-образные, к примеру)

По большому счету, способ деформации не сильно влияет на точность и характеристики оборудования, поэтому выбор, какие тензодатчики использовать, делается исходя из простоты и удобства их монтажа в оборудовании. Хотя некоторые различия все же есть — например, колонные датчики имеют больший диапазон НПИ, чем консольные или S-образные.

По типу выдаваемого сигнала тензодатчики делятся на аналоговые и цифровые. На качество измерений это не влияет, основная разница — цифровые датчики проще заменять и обслуживать.

В зависимости от точности, тензометрические датчики делятся на 4 класса. Наиболее распространенными являются тензодатчики класса C3, где C — это класс, а число 3 обозначает количество тысяч поверочных делений (3000 получается). Не буду сильно углубляться в метрологию, но скажу пару слов, чтобы было общее понимание:

- D — самый низкий уровень точности, A, соответственно, самый высокий.

- Комбинированная погрешность класса точности C3 составляет 0,02%. Это значит, что в разных условиях погрешность будет изменяться, а слово «комбинированная» можно понимать как некий аналог среднего арифметического.

- Чем больше поверочных делений, тем выше точность тензодатчика. Датчик класса C5 точнее датчика класса C3

- Класс точности определяет величину погрешности. Если тензодатчики имеют одинаковое количество поверочных делений, но разный класс, то погрешность будет разной. У тензодатчика D1 погрешность на максимальных нагрузках будет выше погрешности датчика C1 в 1,5 раза.

- Класс точности и число поверочных делений тензометрических датчиков регламентируется ГОСТ 8.631-2013 (OIML R 60:2000)

- В маркировке тензометрического датчика обычно указывается класс точности, число поверочных делений и НПИ.

Корпус тензодатчиков обычно изготавливается из легированной или нержавеющей стали. Этот факт может отражаться в наименовании. Например тензометрические датчики ZSFY компании Keli имеют в названии окончание -A, если они сделаны из легированной стали или -SS, если из нержавеющей. Пример — ZSFY-A20t — это тензодатчик из легированной стали с НПИ 20 тонн.

По количеству диапазонов измерения тензодатчики делятся на одноинтервальные, двухинтервальные и многоинтервальные. Тут все просто — на разных нагрузках весы выдают результат с разной дискретой. Делается это для повышения точности взвешивания на малых нагрузках. Например, одноинтервальные весы с НПВ (наибольшим пределом взвешивания) 100 кг имеют дискрету 20 г на всем диапазоне взвешивания, а двухинтервальные весы в диапазоне до 30 кг имеют дискрету 10 г.

Следующее, на что стоит обратить внимание — это пылевлагозащищенность корпуса. Пылевлагозащищенность маркируется в соответствии c международным кодом защиты оболочки — IP, который состоит из 2 цифр. Первая цифра обозначает пылезащиту от 0 (нет защиты) до 6 (пыленепроницаемость). Вторая цифра обозначает влагозащиту от 0 (полное отсутствие защиты) до 8 (способность прибора работать не менее 30 мин при погружении в воду на 1 м). Во втором числе иногда встречается цифра 9 — это немецкий стандарт, обозначающий, что изделие можно мыть под струей высокого давления. Пример — IP68 означает полную пылевлагозащищенность.

Компенсированный диапазон температур. Это диапазон, в котором тензодатчик сохраняет свои метрологические характеристики. Стандартным компенсированным диапазоном для тензодатчиков считается температура от -10 до +40. У некоторых моделей он расширен. Не путать с рабочим диапазоном температур! Этот диапазон обозначает температуры, при которых датчик сохраняет работоспособность, но точность взвешивания не гарантируется.

Тензодатчики могут отличаться количеством использования в весовом оборудовании. Хотя это в большей части свойство весов, но тем не менее — одноточечные датчики применяются только в сольном исполнении. На промышленных платформенных весах обычно стоит 4 балочных тензодатчика.

Еще несколько и технических характеристик тензометрических датчиков с простым определением:

- Чувствительность (изменение напряжения при изменении нагрузки)

- Нелинейность (в идеале графиком зависимости сопротивления тензорезистора от веса должна быть прямая)

- Гистерезис (максимальное изменение сигнала при одинаковых нагрузках)

- Ползучесть (изменение сигнала тензодатчика во времени при постоянных условиях)

- Предельная нагрузка (нагрузка, которую датчик может кратковременно выдержать)

- Разрушающая нагрузка

- Электротехнические характеристики — максимальное и рекомендуемое напряжение, входное и выходное сопротивление

Компания Модуль – Ваш персональный инженер в мире измерительного оборудования!

Если Вы хотите приобрести тензодатчики, то обращайтесь к нам прямо сейчас — мы Вам подберем качественные тензометрические датчики со склада и под заказ с доставкой по всей России.

modul-ves.ru

Что такое тензодатчик?! Разница между тензометрическим датчиком и тензорезисторным датчиком.. Статьи. Поддержка. РАЗНОВЕС.РУ

Тензодатчик веса – это основной и, пожалуй, главный весоизмерительный элемент, который применяется практически во всех типах оборудования, применяемого для измерения массы. Именно от тензодатчика напрямую зависит точность и скорость измерений веса.

Общие сведения

Принцип работы системы измерения веса с использованием тензодатчика предельно прост: под действием массы груза, в тензодатчике возникает механическая деформация, которую и учитывает датчик, преобразует её в электрический аналоговый или цифровой сигнал, и передаёт на индикатор веса, на котором и отображается масса взвешиваемого груза.

Современные тензодатчики прекрасно справляются со своей работой даже в достаточно жестких условиях, поскольку обладают хорошей влаго- и пылезащитой. Спектр применения тензометрического оборудования довольно широк — от самых простых весоизмерительных элементов, до сложнейших технологических промышленных комплексов динамического взвешивания.

Отвечая на вопрос, который был поставлен в шапке статьи, можно сказать, что понятия «тензорезисторного» и «тензометрического» датчика отличаются также, как «ксерокс» и «копировальный аппарат». Дело в том, что тензометрические датчики – это наиболее широкое понятие, включающее в себя все виды весоизмерительных датчиков. Существуют различные способы измерения деформаций: тензорезистивный, пьезорезистивный, оптико-поляризационный, волоконно-оптический, и механический — простое считывание показаний с линейки механического тензодатчика. Каждый из этих способов дал название виду тензодатчика. А поскольку, наибольшее распространение среди электронных тензодатчиков получили тензорезистивные датчики, то это название стало практически нарицательным.

Тензодатчик

Итак, тензодатчик – это силоизмерительный элемент в оборудовании, принцип действия которого основывается на измерении деформации. Тензодатчики используются в бункерных и крановых весах, весовых дозаторах и др. Тензодатчики используются практически во всех современных электронных весоизмерительных системах и системах дозирования.

Тензодатчик

Тензодатчики обеспечивают высокую точность измерений, устойчивы к воздействию окружающей среды, а современные технологии позволяют добиться систематизации и автоматизации всего процесса измерения, используя оборудование с электронными тензодатчиками.

Следует отметить высокие показатели таких основных аспектов, как:

- Высокая точность измерения. Современные тензодатчики обладают практически безупречной точностью. Самыми распространенными тензодатчиками являются датчики класса точности C3, что соответствует комбинированной погрешности 0.02%. Существуют тензодатчики и с более высоким классом точности.

- Разнообразие конструкций. Современные тензодатчики обладают огромным разнообразием конструкций: S-образный, мостовой, балочный, шайбовый, сильфонный, одноточечный и колонный. Применение конкретного типа датчика зависит от назначения и конструкции весовой системы, места и способа его установки. Благодаря огромному разнообразию конструкций тензодатчиков, можно выбрать оборудование, наиболее подходящее для конкретных производственных нужд заказчика.

- Надежность материалов. Большинство тензодатчиков изготовлены из алюминия, нержавеющей или легированной стали, что обеспечивает долгий срок службы оборудования. Водонепроницаемые тензодатчики, которые изготавливаются из нержавеющей стали, обладающие классом защиты IP68, особенно востребованы в пищевой и рыбной промышленности.

Примечательно, что даже в условиях неисправности одного из датчиков, весы с несколькими тензодатчиками сохраняют работоспособность и точность измерений.

Тензометрические датчики (тензодатчики) – конструктивно представляет собой металлическую конструкцию, внутри которой расположены резисторы с электросхемой. Тензодатчик связан с корпусом весового дозатора или весовой платформы, и, при изменении веса, корпус тензодатчика подвергается деформации, после чего результат деформации передается на тензорезисторы, а оттуда, информация о массе — на весовой терминал.

Среди многообразия форм, типов тензометрических датчиков, среди датчиков, различных по цене и качеству сложно сделать правильный выбор.

При выборе тензодатчика следует учитывать следующие показатели:

- Наибольший предел измерения (НПИ) — следует учитывать, что предполагаемая номинальная нагрузка на тензодатчик не должна превышать НПИ. Хотя фактически датчик имеет дополнительный запас прочности, некоторые конструкции весов требовательны к наличию дополнительного запаса НПИ.

- Материал тензодатчика – как мы уже писали выше, наибольшее распространение получили тензометрические датчики из нержавеющей и легированной стали, а также алюминия. Как правило, только одноточечные тензодатчики изготавливаются из алюминия, все остальные выполнены из стали.

- Класс точности тензодатчика – на практике класс точности тензодатчика может лежать в диапазоне от D1 до С6, хотя, в соответствии с OIML R 60, класс точности тензометрического датчика может быть и в более широком диапазоне. Наиболее распространен класс точности C3. Необходимость применения более точных датчиков требует обоснования, поскольку с классом точности цена растет в геометрической прогрессии.

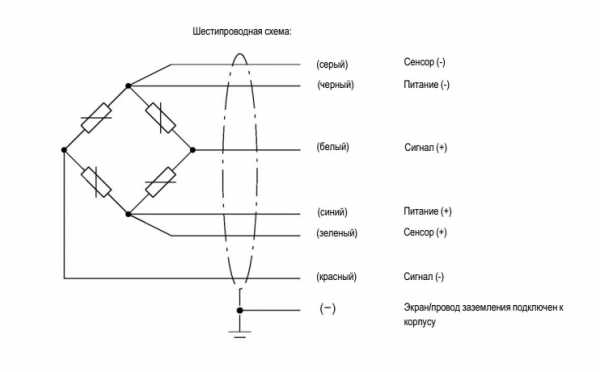

- Схема подключения тензодатчика – обычно для подключения тензодатчиков используется «четырехжильная» схема подключения. Однако в частных случаях, и в случаях, когда присутствует большая разница в сопротивлении кабелей смежных тензодатчиков, применяется «шестижильная» схема подключения.

Выбирая тип тензометрического датчика, также, обратите внимание на следующие характеристики: рабочий диапазон температур, рабочий коэффициент передачи, класс защиты, диаметр и длину кабеля, входное и выходное сопротивление, рекомендуемое и максимальное напряжение питания.

Выделяют следующие виды тензодатчиков

Одноточечные тензодатчики — главным их как преимуществом, так и недостатком является возможность создания весоизмерительной системы используя лишь один датчик. Такие датчики применяются в фасовочном и дозирующем оборудовании, а также в конструкциях небольших платформенных весов с малой нагрузкой на платформу.

Одноточечный тензодатчик.

Консольные тензодатчики (консольная балка сдвига) напротив, используются как чувствительные элементы в весах и весоизмерительных системах с общим НПВ в 5-7 тонн.

Консольный тензодатчик.

S-образные тензодачтики (балка на растяжение-сжатие) — предназначаются для использования в подвесных и бункерных весах. Датчики укомплектованы шарнирными подвесами, за счет которых снижается затрачиваемое время на установку и запуск оборудования. В основе работы таких тензодатчиков лежит принцип преобразования механической силы растяжения/сжатия в электрический сигнал, пропорциональный этой механической силе.

S-образный тензодатчик.

Цилиндрические тензодатчики работают по принципу преобразования показаний механической деформации при сжатии в пропорциональный электрический сигнал. Чаще всего применяются при выпуске новых или модернизации старых вагонных, автомобильных или многотонных бункерных весов, а также в испытательных стендах.

Цилиндрический тензодатчик.

Высокотемпературные тензодатчики применяются при необходимости измерения веса в условиях высокой температуры. Чаще всего такие датчики встречаются в металлургической отрасли и на промышленных предприятиях.

Датчики, выполненные из нержавеющей стали, как правило, рассчитаны на долгий срок эксплуатации в агрессивных условиях, поэтому чаще всего встречаются на предприятиях пищевой или химической промышленности.

Подводя итоги, можно сказать, что тензодатчик – это важный элемент, составляющий основу механизма любого электронного весоизмерительного оборудования. Электронное весовое оборудование, в отличие от механического оборудования, благодаря применению датчиков силы, стало менее громоздким, более точным и намного более функциональным. Электронная система с применением тензодатчиков позволила перейти на качественно новый уровень работы и полностью автоматизировать контрольно-измерительные процессы.

www.raznoves.ru

Как выбирать тензометрические датчики. Виды тензодатчиков, Тензодатчики

Как выбирать тензометрические датчики. Виды тензодатчиков

Тензодатчики – это силоизмерительные элементы в оборудовании, принцип работы которых основан на измерении деформации. Используется в крановых и бункерных весах, дозаторах и т. д. Во всех современных электронных весовых системах используются тензодатчики.

Тензодатчики востребованны, так как обеспечивают точность измерений. Современные технологии позволяют систематизировать и автоматизировать весь процесс измерений при помощи оборудования с тензодатчиками. Тензодатчики устойчивы к воздействию окружающей среды.

Высокая точность измерения. Современные Тензодатчики отличаются безупречной точностью. Самые распространенные наши Тензодатчики — класс точности C3, что практически соответствует комбинированной погрешности 0.02%. Возможна также эксплуатация тензодатчиков с более высокими показателями точности.

Разнообразие конструкций. Существует различные виды современных конструкций тензодатчиков: мостовой, балочный, S-образный, сильфонный, шайбовый, а также колонный и одноточечный. Выбор тензодатчика зависит от назначения весовой системы, где он используется и конструктивных характеристик места установки тензодатчика. Благодаря большому выбору типов тензодатчиков, предприятия могут выбрать оборудование, наиболее подходящее для их производственных технологий.

Надежность материалов. Наши Тензодатчики изготавливаются из качественных материалов, обеспечивающих долгий срок службы оборудования. Большинство тензодатчиков производятся из алюминия, нержавеющей стали и легированной стали. Водонепроницаемые тензодатчики, изготовленные из нержавеющей стали, с классом защиты IP68 так же востребованы, особенно в рыбной и пищевой промышленности.

Современные весы с несколькими тензодатчиками даже при неисправности одного из датчиков сохраняют работоспособность и точность измерений.

Тензометрические датчики (тензодатчики) – это металлическая конструкция, внутри которой располагаются резисторы с электросхемой. Тензодатчик связан с корпусом весового дозатора, и при изменении веса корпус тензодатчика деформируется, после чего результат передается на тензорезисторы, а оттуда на весовой терминал.

На сегодняшний день ассортимент тензометрических датчиков, или датчиков силы, представлен в многообразии. Огромное количество образцов от разных компаний, различных по цене и качеству. Но как же выбрать подходящий прибор?

Рассмотрим несколько ключевых моментов, которые следует учесть при покупке.

Первое, что нужно учитывать при выборе тензодатчиков – это наибольший предел измерения (НПИ). Точнее, следует помнить, что номинальная нагрузка на него не должна превышать НПИ, несмотря на то, что фактически датчик имеет дополнительный запас прочности. Особо важные конструкции требуют наличия дополнительного запаса НПИ.

Не менее важна конструкция тензодатчика, которая зависит от назначения весовой системы и конструктивных особенностей места установки.

Материал тензодатчика. Наиболее распространены тензометрические датчики из легированной стали, нержавеющей стали и алюминия. Одноточечные тензодатчики, как правило, изготавливаются из алюминия, а остальные — из легированной стали.

Класс точности тензодатчика. На практике классы точности тензодатчиков соответствуют от D1 до С6, хотя в соответствии с OIML R 60 распространяются в очень широком диапазоне. Более распространенным является класс точности C3 (комбинированная погрешность приблизительно 0.02%). Необходимость в более точных датчиках требует обоснования.

Схема подключения тензодатчика. В обычных случаях используется «четырехжильная» схема подключения. Если же в сопротивлении кабелей смежных тензодатчиков присутствует большая разница, то используется «шестижильная» схема подключения, которая компенсирует электрическое сопротивление их кабелей.

Также, выбирая тензометрические датчики, обратите внимание на такие характеристики, как: рабочий коэффициент передачи, рабочий диапазон температур, класс защиты, длину и диаметр кабеля, рекомендуемое и максимальное напряжение питания, входное и выходное сопротивление.

Тензодатчики лежат в основе механизма любого электронного весового оборудования. Благодаря методу использования датчиков силы, электронное весовое оборудование, в отличие от механического, стало гораздо функциональнее, точнее и меньше по габаритам. Электронная система позволила перейти на качественно новый уровень работы и полностью автоматизировать контрольно-измерительные процессы.

Тензодатчики различаются по видам:

Одноточечные. Позволяют создавать весоизмерительные системы на одном датчике. Они применяются в дозирующем и фасовочном оборудовании, также в конструкциях платформенных весов с небольшой нагрузкой на платформу.

Консольные (консольная балка сдвига) применяются как чувствительные элементы в весах и весоизмерительных системах с общим НПВ 5-7 тонн.

S-образные (балка на растяжение-сжатие) предназначены для подвесных бункерных весов. Время установки и запуска оборудования уменьшается за счет комплектации датчиков шарнирными подвесами. Такие датчики работают по принципу преобразования механическая сила растяжения/сжатия в пропорциональный электрический сигнал вдоль оси симметрии датчика.

Цилиндрические работают за счет преобразования при сжатии механической деформации в пропорциональный электрический сигнал. Используются при изготовлении новых или модернизации старых автомобильных, вагонных или многотонных бункерных весов. А также в контрольно-измерительном оборудовании и испытательных стендах.

Высокотемпературные. Тензодатчики этого вида необходимы для измерения веса в условиях с высокой температурой, поэтому чаще всего используются в металлургии, а также для взвешивания в экстремальных промышленных условиях.

Датчики из нержавеющей стали, как правило, рассчитаны на долгую эксплуатацию и применяются в агрессивных условиях, таких как пищевая или химическая промышленность.

Датчики на растяжение предназначены для работы в тяжелых условиях и необходимы в качестве измерительных элементов в весоизмерительном оборудовании с высокими механическими нагрузками.

agroves.prom.ua

Необходимость в применении тензодатчиков С4-го класса точности в АВ с НПВ свыше 60 тонн

- Подробности

- Опубликовано 25.02.2016 08:17

- Просмотров: 3105

Автомобильные весы (АВ) — это средство измерительной техники, предназначенное для определения массы груза, перевозимого автомобильным транспортом, посредством вычитания разницы между загруженным и порожним автомобилем.

АВ — используются во всевозможных отраслях народного хозяйства: промышленности, строительстве, торговле, складском хозяйстве, добыче природных ископаемых и т.п. В зависимости от методов взвешивания, материала, из которого изготовлена платформа, способа установки, типа конструкции, необходимой точности измерения и т.п., существует различное множество типов весоизмерительных систем для взвешивания автомобилей.

С целью снижения себестоимости при транспортировке различной продукции в последнее время все больше производственных предприятий используют подвижной состав большой грузоподъёмности. В связи с этим все большее количество производителей весов предлагают в своем ассортименте АВ с наибольшим пределом взвешивания (НПВ) — выше 60 тонн и длиной грузоприемной платформы (ГП) до 24 метров. Поскольку стандартные весы с НПВ – 60 тонн и длиной ГП – 18 метров, уже не покрывают запросы собственников производственных предприятий.

Мало кто из производителей и пользователей таких АВ, знаком с алгоритмами изложенными в ДСТУ ЕN 45501_2007 раздел 4.12 иГОСТ OIML R 76приложение F. Основной смысл которых, сводится к следующему:

— Если весы сконструированы по модульному принципу (вторичный преобразователь одного производителя, а тензодатчики другого) и испытания этих модулей проводились отдельно друг от друга (имеют соответствующие сертификаты) — то на базе этих модулей могут быть построены весы с конкретными метрологическими характеристиками, при условии совместимости этих модулей.

Совместимость же этих модулей проверяется по алгоритму, изложенному в этих стандартах.

Для дальнейшего понимания, давайте ознакомимся с основными, необходимыми для этого определениями, которые предоставлены в пункте «Т.3 Метрологические характеристики весов» ГОСТ OIML R 76:

— Многоинтервальные весы (multi-interval instrument):

Весы с одним диапазоном взвешивания, разделенным на поддиапазоны, каждый из которых имеет свою цену деления и автоматически устанавливается в зависимости от прилагаемой нагрузки, как при ее увеличении, так и при уменьшении.

— Многодиапазонные весы (multiple range instrument):

Весы, имеющие два или более диапазона взвешивания с различными ценами деления шкалы и максимальными нагрузками для одного и того же грузоприемного устройства, каждый диапазон взвешивания, которых включает в себя нагрузку от нулевого до максимального значения.

Число поверочных интервалов весов; n (number of verification scale intervals):

Отношение значения максимальной нагрузки к значению поверочного интервала весов

n = Max/е.

«Максимальное число поверочных интервалов весоизмерительного датчика:

Для каждого весоизмерительного датчика максимальное число поверочных интервалов nLC должно быть равным или большим числа поверочных интервалов весов nв:

nLC≥ nв

Для многодиапазонных или многоинтервальных весов указанное требование относится к любому отдельному диапазону или поддиапазону взвешивания:

nLC≥ ni

Число же поверочных делений весов – nв, рассчитывается по формуле:

НПВв — наибольший предел взвешивания весов — верхняя граница предела взвешивания, определяющая наибольшую массу, измеряемую при одноразовом взвешивании;

е – цена поверочного деления — условная величина, выраженная в единицах массы, используемая при классификации весов и нормировании требований к ним.

Принято считать, что величина е = d, где d — разность значений массы, соответствующих двум соседним отметкам шкалы весов с аналоговым отсчетным устройством, или значение массы, соответствующее дискретности отсчета цифровых весов.

Для многодиапазонных весов, когда один и тот же весоизмерительный(е) датчик(и) используется(ются) для более чем одного диапазона, е следует заменить на еi.

Исходя из этого условия, в АВ с НПВ свыше 60 тонн, допускается использование тензодатчиков класса точности C3, только, в случае использования многодиапазонных весов.

При этом, на диапазоне до 60 тонн применяется настройка калибровки весов согласно С3-го класса, с дискретностью в 20 кг и на диапазоне измерения свыше 60 тонн используется дискретность в 50кг, согласно С2-го класса точности. При этом обязательным условием является отображение на индикационном табло, с которого считываются показания при измерении веса, текущего диапазона в котором происходит взвешивание.

Рассмотрим на примере все более популярных АВ на 80 тонн, подставив значения в формулу, приведенную выше:

Исходя из условия nLC≥ nв, получаем, что для однодиапозонных весовых систем, с НПВ равным 80 тонн (80 000кг), необходимо обязательное использование весоизмерительных датчиков с ценой поверочного деления 4 000 делений, т.е. С4-го класса точности по классификации OIML.

Для многодиапазонных (в данном случае двухдиапазонных) весовых систем, допускается использование весоизмерительных датчиков класса точности С3 = 3000 делений. При этом в первом диапазоне измерения от 0 до 60 тонн, е1:=20кг:

Во втором диапазоне измерения от 60 тонн до 150 тонн, необходимо использование большей цены поверочного деления (дискретности весов), е2:=50кг:

Тогда условие nLC≥ ni выполняется и весовая система соответствует всем требованиям выдвигаемым ГОСТами.

Как же поступить в данном случае Вам?

Установить многодиапазонные АВ на тензодатчиках С3-го класса точности или же использовать тензодатчики С4 класса в АВ с НПВ> 60 тонн?

Все зависит от конкретной ситуации и стоимости товаров, которые взвешиваются в вашей весовой. Если максимальная разница в 150 кг (граница допустимой погрешности во время эксплуатации АВ ±3,0e) на каждой прошедшей АВ машине с НПВ > 60 тонн для вас не существенна (например, при перевозке песка), то можно применять двухдиапазонные АВ с более дешевыми весоизмерительными датчиками С3-го класса точности и ценой поверочного деления е1 =20кг, при НПВ ≤60 тонн и е2=50кг, при 60 тонн > НПВ ≤ 150 тонн.

Себестоимость перевозимой продукции значительная (например, нефтепродукты и т.п.) и возможная максимальная потеря на каждом автомобиле с НПВ > 60 тонн ± 150 кг существенна для Вас? Рационально при установке АВ использовать тензодатчики С4-го класса точности, что снизит цену поверочного деления весов до 20 кг и уменьшит возможные максимальные потери, на каждом автомобиле с НПВ> 60 тонн, с ± 150 кг. до ± 60 кг. При этом, использование тензодатчиков С4-го класса точности приведет к удорожанию АВ, установленных на 8-ми тензодатчиках, в среднем от 5% до 10%, в зависимости от выбранного Вами производителя. Экономический же эффект от этого улучшения, Вы можете рассчитать самостоятельно.

Будьте осведомлены и используйте в вашем производстве соответствующую тензометрическую продукцию для производства АВ торговой марки ZEMICUSAInc.!

Вы можете самостоятельно подобрать тензометрический комплект для ваших АВ на нашем сайте www.zemicusa.info. У Вас есть вопросы и Вы хотите получить консультацию компетентных специалистов? Наши менеджеры сделают это с удовольствием! Звоните и пишите нам!

Мы ценим Вас!

С уважением, команда «ЗЕМИК СНГ»,

www.zemicusa.info

zemicusa.info

ESIT | Статьи | Автомобильные весы, весовое оборудование

Выбираем тензометрические датчики

Тензометрические датчики предлагаются самых разных конфигураций по самым разным ценам. Не всегда консультант может с абсолютной точностью сказать, какой именно подойдет вам. Итак, какие основные знания потребуются каждому, кто хочет купить тензодатчики?

Для начала учтите, что датчик силы, датчик веса, тензорезисторный датчик — все это названия одного и того же предмета, как раз того, который мы ищем. Но с тензорезисторами стоит быть внимательнее: иногда так называют те же датчики, но в действительности он представляет собой отдельный элемент, который клеится внутри тензометрического датчика.

Основные характеристики тензодатчиков

Конструкция — это то, на что стоит посмотреть в первую очередь. Мостовые, балочные, одноточечные, шайбовые, колонные, сильфонные, S-образные датчики различаются именно конструкцией, которая отражается в их названиях. Выбор конструкции датчика определяет назначение всей весовой системы, а также особенности места его установки.

Класс точности датчика. Классы точности всех тензодатчиков находятся в промежутке D1 — С6. С3 — самый распространенный класс. Погрешность датчиков такого класса составляет 0.02%. Более точные датчики могут быть использованы, если того требуют условия эксплуатации весовой системы.

Наибольший предел измерения — максимальное усилие, которое может восприниматься датчиком. Нагрузка на датчик в процессе его использования не должна быть выше НПИ, несмотря на то, что все датчики имеют дополнительный запас прочности. НПИ датчика может иметь дополнительный запас.

Схема подключения. В обычных случаях применяется «четырехжильная» система, которая и является наиболее применимой. «Шестижильная» может использоваться, если между сопротивлениями кабелей смежных датчиков есть существенная разница. Подобная схема компенсирует электрическое сопротивление кабелей тензометрических датчиков.

Материал датчика тоже может быть разным. Например, легированная сталь, нержавейка или алюминий является самыми популярными материалами для датчиков. Из алюминия, как правило, производят одноточечные датчики, а остальные из легированной стали. Нержавейка используется обычно при производстве датчиков для пищевой промышленности, так как такая сталь дороже.

Прочие характеристики. Их тоже важно учитывать; среди таких характеристик — длина и толщина кабеля, максимальное и рекомендуемое напряжение питания, выходное и входное сопротивление, класс защиты, РКП, или рабочий коэффициент передачи, рабочий диапазон температур.

www.esit.ru

Что такое тензодатчик и его основные характеристики

Тензодатчики могут использоваться практически в любой области деятельности. Они широко применяются в металлургии, атомной промышленности, фармацевтике и т.д. В повседневной жизни чаще всего эксплуатируется только датчик для измерения веса, но на самом деле сфер применения этого устройства куда больше. Тензодатчиком можно определить давление, ускорение, нагрузку и силу, крутящий момент и многое другое.

Под воздействием сжатия или растяжения элемента, к которому присоединяется устройство, происходит изменение постоянного сопротивления на контактах датчика. В результате становится возможным замерить уровень деформации, а затем перевести его в значение, которое отобразится на весовом терминале.

Основные характеристики тензодатчиков

- Конструкция датчика. Выбор конкретного вида устройства напрямую зависит от места, где оно будет установлено, и определяется типом весовой платформы, с которой оно будет работать.

- НПИ. Показатель наибольшего предела измерения (НПИ) отображает самую большую нагрузку, которую способен выдержать датчик. Обычно эти приборы являются достаточно прочными, однако лучше использовать их так, чтобы подаваемая нагрузка не была больше значения НПИ. Если датчики планируется использовать в ответственных случаях на сложных конструкциях, лучше установить датчик с самым большим НПИ.

- Схема подключения. Четырехжильная схема подключения является самой распространенной. Если рядом находятся два устройств, но разница в сопротивлениях их кабелей слишком большая, то существует возможность применения иной схемы подключения — шестижильной. Она позволит сгладить создаваемое сопротивление.

- Класс точности тензодатчика. Существует великое множество классов точности этих устройств, однако на практике применяются только классы D1 – C6. В большинстве областей промышленности достаточно использовать датчики, выдающие небольшой процент погрешности — не более двух сотых, например, приборы с классом точности С3. Применение датчиков с более высоким классом точности потребует обоснования. Кроме того, значительное влияние на погрешность оказывает и сама весовая платформа.

- Материал. Основные материалы, применяемые при производстве датчиков, — это алюминий и легированная сталь. Алюминий используется как материал для одноточечных тензодатчиков, а легированная сталь подходит любому другому типу устройств. При производстве возможно применение нержавеющей стали, однако это более дорогой и редкий вариант, чаще применяющийся в пищевой промышленности.

- Иные характеристики. Помимо прочего, тензодатчик обладает некоторыми другими конструктивными характеристиками, например, рабочим диапазоном температур, напряжением, уровнем сопротивления, классом защиты и т.д.

scamatic.ru

Какие тензодатчики лучше — цифровые или аналоговые? И для кого они лучше?

- Подробности

- Опубликовано 05.06.2014 06:26

- Просмотров: 14065

Приветствую Вас, уважаемые друзья, коллеги и партнеры!

«Какие тензодатчики лучше — цифровые или аналоговые? И для кого они лучше?»

Эти вопросы в последнее время я слышу все чаще и чаще. И ответы на них все чаще и чаще имеют противоположные значения — кто-то доказывает, что цифровые датчики – это панацея от всех проблем в работе весов, другие наоборот — их источник.

В рядах спорящих можно выделить несколько основных заинтересованных групп специалистов, обеспечивающих различные этапы жизненного цикла весовых систем:

- разработчики-производители-продавцы датчиков и других компонентов весов;

- разработчики-производители-продавцы самих весов и весоизмерительных систем в целом;

- служащие метрологических центров;

- специалисты ремонтных организаций;

- потребители-покупатели весов.

Ежедневный контакт со всеми перечисленными группами специалистов, а так же бизнес-модель руководимого мною предприятия, осуществляющего одновременно коммерческую, инновационную, проектную, производственную и эксплуатационную деятельность, заставляет меня постоянно выступать и отстаивать интересы то одной, то другой группы.

Собрав все мнения «за» и «против» в общении с десятками заинтересованных сторон, проанализировав данные от научных сотрудников технических университетов, изучив информацию от производителей тензодатчиков и пропустив это все через свой собственный опыт, я готов поделиться своими выводами с Вами.

В данной статье я постараюсь описать основные особенности применения аналоговых и цифровых датчиков с минимально возможным количеством технических терминов и усложненной технической информации.

Но прежде, чем начать описывать все «за» и «против», давайте сначала в упрощенной форме разберемся с принципом работы весов с аналоговыми и цифровыми тензодатчиками.

Как правило, при использовании аналоговых датчиков используется следующая схема подключения (упрощенный вариант на примере автомобильных или вагонных весов):

Схема 1: Подключение аналоговых тензодатчиков в автомобильных весах.

Информация с аналоговых тензометрических датчиков по кабелю поступает в соединительную клемную коробку. В коробке, как правило, установлены прецизионные резисторы для выравнивания чувствительностей каждого датчика и их аналогового суммирования. После этого суммарный сигнал поступает в весовой индикатор, где с помощью аналого-цифрового преобразователя (АЦП) сигнал оцифровывается. В этом же индикаторе имеется программа калибровки весов, которая присваивает цифровому коду значения в единицах массы (кг, граммах, тоннах или др.)

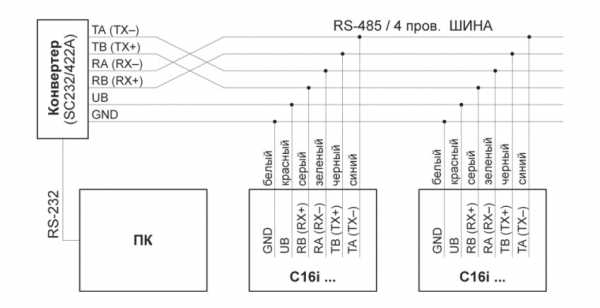

Упрощенная структура весоизмерительной системы при использовании цифровых датчиков представлена ниже:

Схема 2: Подключение цифровых тензодатчиков в автомобильных весах.

При использовании цифровых тензодатчиков измерение происходит точно также как и при использовании аналоговых. Отличие только в том, что оцифровка происходит не в весовом индикаторе, а в каждом датчике в отдельности и далее уже цифровой код передается в соединительную коробку и в весовой индикатор или компьютер. Если весовой индикатор не используется, то калибровка системы и визуализация результатов происходит с помощью специального программного обеспечения (ПО) на компьютере.

Теперь давайте последовательно рассмотрим основные отличия применения цифровых и аналоговых тензодатчиков и как следствие их преимущества и недостатки.

1. Способ передачи данных от тензодатчика в систему (отличие цифрового сигнала от аналогового).

Отличие способов передачи сигналов аналоговыми и цифровыми тензодатчиками в систему весов состоит в следующем.

Аналоговый сигнал является переносчиком информации от датчика к прибору, но числовые значения появляются только при аналого-цифровом преобразовании в цифровом приборе. Поэтому все неинформативные искажения сигналов, возникающие в тензокабеле между датчиком и прибором — низкочастотные (температурные, электростатика и др.) или высокочастотные (электромагнитные шумы, импульсные помехи) суммируются с ним и вносят погрешности в передаваемую информацию от датчика.

Разработанные ведущими производителями компонентов весов (НВМ, ZEMIC USA Inc., CAS, MettlerToledo, Flintec, Siemens и др.) тензокабели совместно со структурными методами обработки аналоговых сигналов (шестипроводное подключение датчиков, фильтрация) снижают указанные погрешности до границ комбинированных погрешностей датчиков. Поэтому если весовой индикатор не удален от весов более чем на 200 метров – влияниями электромагнитных помех и температуры можно пренебречь.

Информация от цифрового датчика передается в импульсно закодированном виде и при действии большинства перечисленных факторов подвергается искажению, но при этом не искажаются значения самих кодов, что влияет только на устойчивость канала передачи информации. Помехоустойчивость и помехозащищенность цифровых каналов существенно выше аналоговых.

Цифровые тензометрические датчики, в свою очередь, имеют свой недостаток: цифровые сигналы с датчиков в прибор или компьютер поступают последовательно. А это существенно замедляет процесс измерения. При этом, если моменты измерения не синхронизированы могут возникнуть методические динамические погрешности измерения.

Не скажу, что это очень важно, но для некоторых весовых систем (особенно для многоканальных систем взвешивания в движении) это может быть актуальным.

2. Расстояние, на которое могут передаваться данные (расстояние от датчиков до весового индикатора).

Тут конечно выигрывают цифровые датчики по сравнению с аналоговыми. Цифровой сигнал может быть передан на 1000 – 1200 метров, без существенного ухудшения качества, в отличии от аналогового: до 200 метров. Тут нужно просто определиться необходимо ли такое расстояние от датчиков до весового терминала именно Вам?!

3. При замене цифровых тензодатчиков не требуется калибровка и поверка весов. Так ли это?

И да, и нет! То есть теоретически можно поменять цифровой датчик, и зная определенные коэффициенты калибровки (информации о характеристиках преобразования из сопроводительной документации на датчик) прописать их в весовом приборе. Этого достаточно для восстановления работоспособности весов. Работать весы будут, стремясь к среднему классу точности. Но без калибровки весов образцовым грузом, работать на таких весах противозаконно (согласно существующим техническим регламентам и ГОСТов). Все номера датчиков, установленных в автомобильные весы, записываются в паспорт, в котором поверитель ставит свою подпись и печать, свидетельствующую о том, что весы соответствуют среднему классу точности и готовы к применению.

И при замене любого из датчиков необходимо приглашать метролога (поверителя) с образцовым грузом и заново делать поверку весов. И после этого внести изменения в паспорт на весы, записав там новый номер установленного датчика.

4. Какие же тензодатчики точнее, цифровые или аналоговые?

Это изначально неправильный вопрос. Точность датчиков веса, как и весов в целом, определяется границами допускаемых абсолютных погрешностей измерения выраженных в единицах массы через е – цену поверочного деления. И не зависит от того аналоговый датчик или цифровой.

Точность датчиков выражается Классом Точности (по OIML это С2, С3, С4, С5), и определяется уровнем разработки, технологическими и метрологическими возможностями предприятия – производителя датчиков.

То есть точность цифровых и аналоговых датчиков одинакова, при условии, что эти датчики одного класса точности.

5. В каких системах можно видеть показания каждого датчика в отдельности? И зачем это?

Как я писал выше, информация с аналоговых тензодатчиков оцифровывается только после того как просуммируется в соединительной коробке. То есть получить данные в цифровом виде от каждого датчика мы не можем. Мы видим цифровой код, а в дальнейшем вес, со всех датчиков, а не с каждого по отдельности. В цифровых датчиках оцифровка сигнала происходит сразу в тензодатчике, то есть данные мы получаем от каждого датчика.

Зачем это нужно? Если необходимо сравнивать или анализировать значения веса с каждого тензодатчика, например в вагонных или автомобильных весах определить центр тяжести или ровнозагруженность вагона, аналоговые датчики без дополнительных устройств нам не подойдут.

6. Взаимозаменяемость тензодатчиков разных производителей и работа с разными весовыми индикаторами.

В настоящее время не существует взаимозаменяемых цифровых тензодатчиков разных производителей. По взаимозаменяемости датчиков разных производителей аналоговые датчики являются предпочтительными.

Цифровые тензодатчики разных производителей имеют свои протоколы обмена данными, следовательно, при замене необходимо менять датчик только на такой же. И работают данные датчики только со «СВОИМ» фирменным цифровым индикатором или программным обеспечением.

В аналоговых системах все существенно унифицированнее. Мало того, что датчики почти всех известных мировых производителей взаимозаменяемы, так и весовой прибор с ними можно использовать любого производителя, лишь бы он подходил по техническим характеристикам.

7. Какие тензодатчики более надежные: аналоговые или цифровые?

Мы все знаем, что чем меньше элементов в системе, тем меньше вероятность выхода ее из строя. Наличие дополнительной электронной платы в конструкции цифрового датчика потенциально ухудшает его надежность.

Однако, надежность электронных компонентов встроенных аналого-цифровых и процессорных элементов, по сравнению с эксплуатационной надежностью упругих элементов, тензорезисторных структур и электронных плат настройки аналоговых датчиков, существенно выше.

По этому необходимо признать, что надежность аналоговых и цифровых датчиков «примерно» равна, несмотря на то, что в цифровых датчиках используется больше электронных элементов.

8. Цена.

Как правило, все компании утверждают, что цена цифровых датчиков выше, чем аналоговых. И они все почти правы. Точнее немного неправы. Если сравнивать стоимость аналогового датчика немецкого или американского производителя с цифровым датчиком китайского производства, то имеется большая вероятность, что цифровой датчик китайского производителя стоит дешевле. И это абсолютно не говорит о том, что он хуже. На это влияют другие факторы, о которых написано в других статьях.

Ну а если сравнивать стоимость аналоговых и цифровых датчиков одного производителя, то конечно цифровой будет дороже.

В этом пункте я хочу объединить сразу несколько преимуществ цифровых датчиков, таких как:

9. Удобство настройки весов, диагностики поломок, сервисное обслуживание.

Давайте по очереди. Начнем с того, что установка тензодатчиков в весы происходит одинаково, так как габаритные размеры одной и той же модели совпадают. Отличается именно настройка самих весов.

Как это происходит? Первым что нужно сделать после установки всех датчиков – это так называемое «выравнивание по углам». Как я писал ранее, в аналоговых датчиках это происходит с помощью резисторов в соединительной суммирующей коробке. Изменяя сопротивление одного из резисторов, мы приводим систему к одинаковым данным. (это делается для того, чтобы в любом месте, где бы не находился груз на платформе, показатели были одинаковы). В цифровых датчиках такая настройка делается с помощью специальных коэффициентов, которые настройщик вводит в память весового индикатора. Вот и все. Разница именно в этом.

Что касается диагностики весов. В цифровых датчиках это очень просто. Весовой прибор сам «покажет» какой именно датчик вышел из строя, так как постоянно опрашивает каждый датчик на работоспособность (так называемая «самодиагностика»).

При выходе из строя аналогового датчика необходимо будет определить поломку отключая из соединительной коробки по одному датчику. Или отключить все и продиагностировать их по очереди. Но, как правило, даже эта усложненность процедуры не займет более получаса у специалиста.

Сервисное обслуживание или замена сломанного датчика происходит одинаково. Отличие заключается в том, что при использовании аналогового датчика необходимо будет снова «подстроить» систему с помощью резисторов, как я писал выше. В цифровых – вновь ввести коэффициент. А после необходимо будет провести поверку весов, независимо от вида датчика.

Также многие утверждают, что при выходе из строя одного цифрового датчика, автомобильные весы будут продолжать работать. Безусловно будут, но не один уважающий себя производитель или метролог не возьмет на себя ответственность утверждать, что система работает без дополнительной погрешности. Эта погрешность зависит, прежде всего, от расположения груза на весовой платформе. И если большая часть веса этого груза будет приходится на неработоспособный датчик – погрешность может увеличиваться в разы.

Давайте теперь вкратце отобразим отличия аналоговых тензодатчиков от цифровых в таблице.

|

Критерий |

Аналоговые тензодатчики |

Цифровые тензодатчики |

|

Помехоустойчивость |

Хорошая до 200м |

Хорошая до 1200 метров |

|

Расстояние от весов до прибора |

До 200 м |

До 1200 метров |

|

Калибровка весов при замене датчика |

Требуется |

Требуется |

|

Точность |

Определяется классом точности (По OIML С2, С3, С4, С5…) |

Определяется классом точности ( По OIML С2, С3, С4, С5…) |

|

Возможность «видеть вес» с каждого датчика |

Нет возможности |

Имеется возможность |

|

Взаимозаменяемость |

Взаимозаменяемы тензодатчики разных производителей и возможна работа с разными весовыми индикаторами. |

Датчики взаимозаменяемы только на такие же. Работа с весовыми приборами только этого же производителя. |

|

Надежность |

Примерно одинаковая, но имеет более простую структуру |

Примерно одинаковая, но имеет более сложную структуру |

|

Цена |

Ниже, при сравнении одного и того же производителя |

Выше, при сравнении одного и того же производителя |

|

Удобство настройки весов, диагностики поломок, сервисное обслуживание |

Менее удобен |

Более удобен |

Итог:

Безусловно, с точки зрения удобства диагностики, настройки и обслуживания, цифровые датчики лучше и предпочтительнее в применении. Но лучше и предпочтительнее в большей степени для производителя и ремонтно-обслуживающих организаций.

Для потребителей (покупателей) электронных весов явных преимуществ при использовании в весах цифровых датчиков по сравнению с аналоговыми нет.

Основное преимущество аналоговых датчиков:

Ценовое преимущество. При создании весов и замене аналоговых датчиков при поломках (молния, перегруз…) делают их применение более выгодным.

Явные два преимущества цифровых тензодатчиков:

- определение не только общего веса взвешиваемого товара, но и его распределения (разность загрузки тележек железнодорожного вагона, определение положение смещения центра масс и др.). При построении таких весовых систем на цифровых датчиках, можно знать информацию о действующих нагрузках на каждый датчик в отдельности.

- передача информации от датчиков до электронной обрабатывающей аппаратуры на расстояние до 1200 м. Это связано с тем, что цифровые каналы передачи информации с точки зрения сохранения точностных свойств сигналов являются более эффективными.

И в заключении необходимо рассмотреть гибридные аналого-цифровые системы, которые позволяют при применениианалоговых датчиков получать потоки информации от каждого отдельного датчика и при необходимости организовать цифровые каналы передачи информации в весах. Структурные схемы преобразований в таких системах можно представить следующим образом:

Схема 3: Подключение аналоговых тензодатчиков через 8-канальное АЦП.

или

Схема 4: Подключение аналоговых тензодатчиков через 8-канальное АЦП, втроенное в весовом индикаторе.

Реализация таких структурных преобразований возможна при применении многоканальных аналого-цифровых преобразователей (АЦП). Конструктивно они не объединены с датчиками и могут находиться как в цифровом весовом индикаторе при этом информация от каждого датчика к индикатору передается в аналоговом виде, так и непосредственно рядом с датчиками (например, под весоприемной платформой) при этом информация передается в весовую систему в цифровом виде.

Таким образом можно получить преимущества систем как на цифровых тензодатчиках ,так и на аналоговых.

Надеюсь, что мои рассуждения дополнят Ваши представления о современных схемах построения весовых тензометрических систем и будут Вам полезны в практической деятельности!

Много других интересных статей про тензодатчики и их применения вы можете посмотреть на нашем сайте www.zemicusa.info в разделе СТАТЬИ.

Генеральный директор группы компаний «Мир Весов» (Украина),

генеральный директор ООО «ЗЕМИК СНГ» (Россия),

Синегуб Петр

zemicusa.info