Как правильно подключить тензодатчики к ПЛК. Какие существуют способы подключения тензодатчиков. Как работает параллельное соединение тензодатчиков. Какие преимущества и недостатки у различных методов подключения тензодатчиков.

Способы подключения тензодатчиков к ПЛК

Существует несколько основных способов подключения тензодатчиков к программируемым логическим контроллерам (ПЛК):

- Через преобразователь сигнала и модуль аналогового ввода ПЛК

- Напрямую через специальный модуль тензодатчика ПЛК

- Через усилитель с цифровым выходом RS-232/RS-485

- Через датчик веса с частотным выходом

Рассмотрим подробнее каждый из этих методов, их преимущества и недостатки.

Подключение через преобразователь сигнала

Это наиболее распространенный способ подключения тензодатчиков к ПЛК. Схема подключения выглядит следующим образом:

- Тензодатчик

- Соединительная коробка

- Преобразователь сигнала тензодатчика

- Модуль аналогового ввода ПЛК

Преобразователь конвертирует слабый милливольтовый сигнал тензодатчика в стандартный промышленный сигнал 0-10В, 0-5В или 4-20мА, который может обрабатывать аналоговый вход ПЛК.

Преимущества метода:

- Относительно недорогое решение

- Простота реализации

- Гибкость системы

- Легкость программирования

Недостатки:

- Аналоговый сигнал подвержен помехам при передаче

- Ограниченная точность из-за разрешения АЦП модуля ввода

- Невысокая скорость отклика системы

Прямое подключение через модуль тензодатчика ПЛК

В этом случае используется специализированный модуль ПЛК для работы с тензодатчиками. Схема включает:

- Тензодатчик

- Соединительная коробка

- Модуль тензодатчика ПЛК

Преимущества метода:

- Наивысшая точность измерений

- Высокое разрешение

- Возможность передачи на большие расстояния

- Быстрый отклик системы

Недостатки:

- Высокая стоимость специализированного модуля

- Сложность настройки и калибровки

- Необходимость повторной калибровки при замене тензодатчика

Подключение через усилитель с цифровым выходом

Данный метод предполагает использование усилителя тензодатчика с выходом RS-232 или RS-485. Схема подключения:

- Тензодатчик

- Соединительная коробка

- Усилитель с цифровым выходом

- Порт RS-232/RS-485 ПЛК

Преимущества метода:

- Повышенная точность измерений по сравнению с аналоговым вводом

- Возможность настройки скорости передачи данных

- Отсутствие необходимости в модуле аналогового ввода

- Возможность подключения нескольких датчиков параллельно

Недостатки:

- Занимает коммуникационный порт ПЛК

- Потребляет внутреннюю память ПЛК

- Ограничение по скорости из-за последовательной передачи

Подключение через датчик веса с частотным выходом

В этом методе используется специальный датчик веса, подключаемый к высокоскоростному входу захвата импульсов ПЛК. Схема включает:

- Тензодатчик с частотным выходом

- Соединительная коробка

- Высокоскоростной вход ПЛК

Преимущества метода:

- Не требует специального модуля аналогового ввода

- Подходит для передачи на большие расстояния

- Высокая помехозащищенность

- Простая гальваническая изоляция

- Высокая скорость отклика

Недостатки:

- Ограниченный выбор тензодатчиков с частотным выходом на рынке

Параллельное соединение тензодатчиков

При использовании нескольких тензодатчиков часто применяется их параллельное соединение через суммирующую коробку. Возникает вопрос — почему при таком соединении результирующий сигнал равен среднему арифметическому сигналов отдельных датчиков?

Принцип работы параллельного соединения

При параллельном соединении тензодатчиков происходит следующее:

- Все датчики получают одинаковое напряжение питания.

- Выходные сигналы датчиков объединяются параллельно.

- Результирующий ток равен сумме токов отдельных датчиков.

- Напряжение на выходе определяется законом Ома.

В итоге, выходное напряжение оказывается равным среднему арифметическому напряжений отдельных датчиков. Это происходит из-за того, что при параллельном соединении складываются токи, а не напряжения.

Математическое обоснование

Рассмотрим это на примере 4-х датчиков:

- I_общ = I1 + I2 + I3 + I4

- U_вых = I_общ * R

- U_вых = (I1 + I2 + I3 + I4) * R

- U_вых = (U1/R + U2/R + U3/R + U4/R) * R

- U_вых = (U1 + U2 + U3 + U4) / 4

Таким образом, мы получаем среднее арифметическое напряжений отдельных датчиков.

Выбор оптимального метода подключения

При выборе способа подключения тензодатчиков следует учитывать несколько факторов:

- Требуемая точность измерений

- Бюджет проекта

- Сложность реализации и обслуживания

- Условия эксплуатации (помехи, расстояния и т.д.)

- Возможности используемого ПЛК

Для большинства применений оптимальным выбором является использование преобразователя сигнала с аналоговым выходом. Этот метод обеспечивает хороший баланс между стоимостью, простотой реализации и точностью.

Для высокоточных измерений лучше использовать специализированные модули тензодатчиков ПЛК или цифровые усилители. А для систем с большим количеством датчиков может быть удобнее использовать датчики с частотным выходом.

Заключение

Правильный выбор метода подключения тензодатчиков играет ключевую роль в создании эффективной системы измерения веса. Каждый из рассмотренных способов имеет свои преимущества и недостатки, которые необходимо учитывать при проектировании системы. Понимание принципов работы различных схем подключения, включая параллельное соединение датчиков, позволяет создавать оптимальные решения для конкретных задач измерения веса.EWM: преобразователь сигналов тензодатчиков ELHART

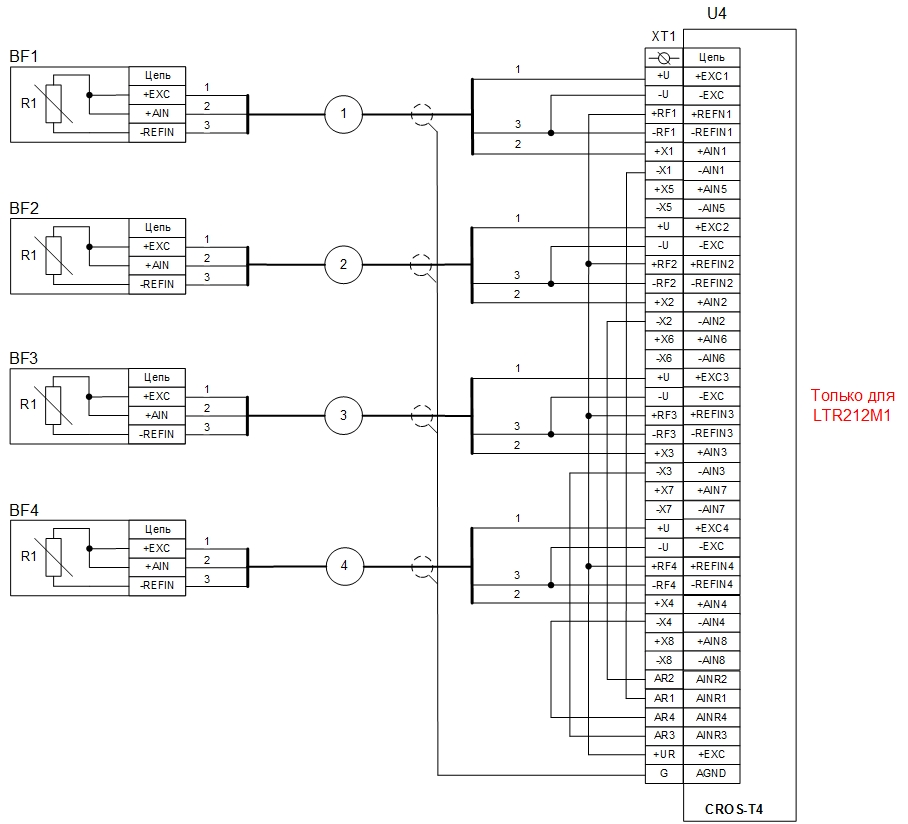

Функциональная схема преобразователя сигналов тензодатчиков EWM-D2-RS- Подключение до четырех тензодатчиков по 350 Ом или до восьми по 1000 Ом.

- Возможность получения значений веса нетто, веса брутто, уровня нагрузки ТД.

- Погрешность измерения 0,05%.

- Определение количества изделий одинаковой массы.

- Простота и удобство настройки с помощью дисплея и кнопок.

- Простая процедура калибровки по параметрам ТД или по известному весу.

- Полный доступ к настройкам и возможность выполнения процедуры тарирования и калибровки по интерфейсу связи.

- Скорость передачи данных по интерфейсу связи до 115200 бит/сек.

- Максимальная частота выборок 470 Гц.

- Настройка фильтрации измеренных значений, установка стабильного нуля и автоматическая установка веса тары.

- Настраиваемый дискретный вход.

- Установка на DIN рейку.

- Производство строительных смесей (РБУ, БСУ, АБЗ)

- Чеквейерные системы

- Дозаторы сыпучих продуктов

- Дозаторы жидких компонентов

- Автоматические упаковочные системы

- Системы контроля натяжения

- Определение уровня и объема жидкости в емкости

- Автоматизированный учет складских остатков

Производство строительных смесей (РБУ, БСУ, АБЗ)

Использование EWM при производстве бетонаПри производстве строительных смесей (бетон, асфальтобетон) предварительно отмеряют необходимое количество каждого из компонентов смеси. Это необходимо для придания конечному продукту определенных качественных свойств.

Преобразователь сигналов тензодатчиков EWM-D2-RS в данном случае используется при дозировании песка и щебня, которые по подъемному механизму перемещаются в емкость смесителя. Туда же через шнековый питатель подается цемент, количество которого определяется с помощью второго прибора EWM.

Туда же через шнековый питатель подается цемент, количество которого определяется с помощью второго прибора EWM.

Всеми процессами управляет ПЛК для обеспечения высокой степени автоматизации. Визуализация и управление через панель оператора ELHART ECP-07. Дополнительно используется датчик тока Seneca T201 для контроля состояния мешалки, концевые выключатели EMAS L1K13 для определения конечных положений подъемной тележки, ультразвуковые датчики microsonic серии crm+, защищенные от внешних воздействий, используемые для контроля уровня песка и щебня.

Чеквейерные системы

Применение преобразователя EWM в чеквейерных системахПреобразователи сигналов тензодатчиков EWM-D2-RS можно использовать при построении чеквейерных систем. В данном примере качество детали определяется по весу. Взвешивание происходит в движении.

Если вес не выходит за установленные допуском рамки, то деталь отправляется дальше по конвейеру для прохождения дальнейших производственных этапов. Иначе конвейерная лента автоматически переключается на запасной путь, по которому деталь извлекается из общего потока. Таким образом, можно снижать процент бракованных изделий, определять тип продуктов производства по весу и вести учет.

Иначе конвейерная лента автоматически переключается на запасной путь, по которому деталь извлекается из общего потока. Таким образом, можно снижать процент бракованных изделий, определять тип продуктов производства по весу и вести учет.

EWM имеет частоту опроса до 470 Гц, что обеспечивает высокую производительность. Для управления пневматическим механизмом переключения путей используется распределительный клапан Valma. Для подсчета изделий, которые проходят по конвейеру, используется ультразвуковой датчик microsonic серии nero.

Дозаторы сыпучих продуктов

Дозатор сыпучих продуктов с использованием EWMДозирование сыпучих продуктов осуществляется в промежуточный бункер, в основаниях которого установлены тензодатчики. EWM преобразует сигнал тензодатчиков в единицы веса. Значение измеренного веса нетто считывается ПЛК по интерфейсу связи, который управляет створками накопительного бункера.

При достижении первой уставки перекрывается сначала одна створка, для снижения скорости потока, затем, при достижении второй уставки закрывается вторая створка и процесс дозирования завершается (алгоритм «грубо/точно» для обеспечения оптимальной скорости и точности дозирования).

Таким способом можно осуществлять расфасовку различных комбикормов, зерна, пеллет, гранулированного пластика, семечек.

Дозаторы жидких компонентов

Дозатор жидких компонентов с использованием EWMВ данном примере продемонстрирована работа суммирующего дозатора жидких компонентов на основе преобразователя сигналов тензодатчиков EWM-D2-RS. Вода и химические реагенты поочередно из емкостей хранения поступают в накопительную емкость. EWM поочередно, определяет вес каждого компонента в растворе. Дополнительно может быть реализовано перемешивание или нагревание. Последовательность выполнения операций задается через ПЛК, контроль минимального уровня в емкостях производится с помощью емкостных датчиков.

Для перекрытия потоков жидкостей используются клапаны Valma и Gevax. Розлив в потребительскую тару производится через расходомер.

Автоматические упаковочные системы

Использование преобразователя ELHART EWM в упаковочном станкеВ данном примере продемонстрирован циклический процесс работы упаковочного станка. Сыпучий продукт с большой скоростью, через вибролоток, поступает из основного бункера в промежуточный бункер (грубое дозирование).

Сыпучий продукт с большой скоростью, через вибролоток, поступает из основного бункера в промежуточный бункер (грубое дозирование).

При достижении первой уставки створка основного бункера закрывается, поток останавливается. Далее, подключенный к вибролотку механизм начинает вибрировать и остатки дозируемого продукта медленно ссыпаются в промежуточный бункер (точное дозирование). Так происходит до момента достижения второй уставки. Затем вибрация прекращается, подача продукта останавливается, открывается створка промежуточного бункера и продукт попадает в пакет. Пакет с продуктом герметично запаивается и протягивается. На нем делается отметка даты изготовления и он отрезается от основной ленты. Цикл повторяется вновь.

Тензодатчики устанавливаются в основании промежуточного бункера. Таким образом, с помощью преобразователя сигналов тензодатчиков EWM-D2-RS определяется текущий вес дозируемого продукта в промежуточном бункере. Формирование горизонтального и вертикального шва на пакете, а так же протягивание пакета, происходит за счет движения пневматических цилиндров, на штоках которых установлены нагревательные элементы. ПЛК управляет процессом на основе состояний датчиков обратной связи и показаний EWM.

ПЛК управляет процессом на основе состояний датчиков обратной связи и показаний EWM.

Системы контроля натяжения

Линия протяжки пластиковой пленки с контролем натяжения через ELHART EWMПЛК по интерфейсу связи управляет ПЧ ELHART EMD-VL, чтобы синхронизировать их скорость. Это необходимо для равномерной и плотной намотки при перемотке пластиковой пленки. Один из валов закреплен на тензодатчиках через пружинные подвесы, таким образом, с помощью тензодатчиков определяется усилие натяжения полотна пленки. EWM-D2-RS измеряет сигнал тензодатчиков и преобразует его в пользовательские единицы измерения, доступные для чтения по интерфейсу связи. На основе измеренных значений с помощью EWM, ПЛК управляет скоростью вращения двигателей.

Таким способом можно определять силу натяжения тросов в лифтовых и крановых установках.

Определение уровня и объема жидкости в емкости

Определение уровня и объема жидкости в емкостиС помощью преобразователя EWM-D2-RS можно определять объем жидкостей в емкостях. Если плотность жидкости является постоянной величиной и если известны геометрические размеры емкости, то, измерив массу жидкости, можно вычислить объем и текущий уровень.

Если плотность жидкости является постоянной величиной и если известны геометрические размеры емкости, то, измерив массу жидкости, можно вычислить объем и текущий уровень.

В данном примере тензодатчики, установленные в основании опорных стоек емкости, подключаются через балансировочную коробку к преобразователю EWM-D2-RS, который преобразует измеренные значения в вес нетто.

На панели оператора ELHART ECP-07 с помощью встроенного языка макросов реализован пересчет единиц массы в килограммах, считанных из памяти EWM, в объем в метрах кубических и в литрах, а так же в текущий уровень.

Автоматизированный учет складских остатков

Вычисление количества изделий при помощи ELHART EWM для их учетаВ преобразователе EWM-D2-RS предусмотрена функция вычисления количества изделий одинаковой массы по их общему весу. Для этого при калибровке счетчика изделий задается вес одного изделия.

В данном примере количество изделий и общий вес отображается на панели оператора ELHART ECP-07, которая опрашивает EWM по интерфейсу RS-485. Для централизованного учета и ведения базы данных, полученные и вычисленные значения передаются на ПК по интерфейсу Ethernet. Дополнительно к панели оператора подключен принтер этикеток.

Для централизованного учета и ведения базы данных, полученные и вычисленные значения передаются на ПК по интерфейсу Ethernet. Дополнительно к панели оператора подключен принтер этикеток.

Для повышения точности в EWM можно настроить автоматическую тарировку, и компенсацию колебаний веса около нуля. Счетчик изделий в EWM можно калибровать через интерфейс, задавая вес новых изделий, что позволяет легко переходить от одного типа продукции к другому.

| Параметр | Значение |

|---|---|

| Параметры питания преобразователя | |

| Напряжение питания | =10…30 В |

| Потребляемая мощность | не более 3 Вт |

| Параметры измерительного входа | |

| Тип подключаемых к измерительному входу устройств | тензодатчик (тензорезистор) |

| Напряжение блока питания тензодатчика | =5 В |

| Сопротивление тензодатчика | не менее 87 Ом |

| Чувствительность тензодатчика | (±2, ±4, ±8, ±16, ±32, ±64) мВ/В |

| Основная погрешность измерения | ±0,05% от чувствительности |

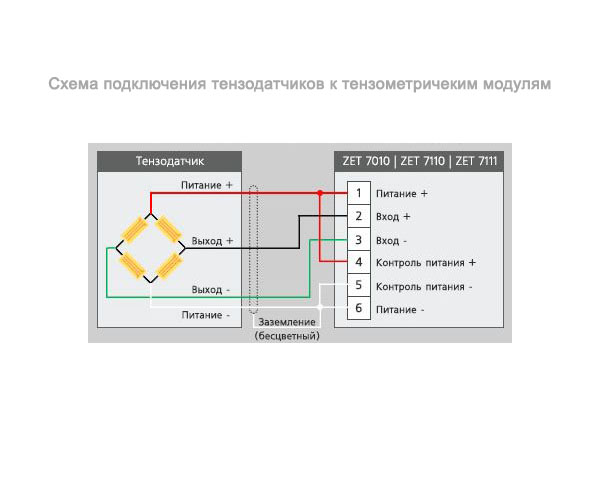

| Схема подключения тензодатчика | 6-проводная или 4-проводная с перемычками |

| Ограничение тока при коротком замыкании по входу | не более 80 мА |

| Параметры связи | |

| Тип интерфейса и скорость обмена | RS-485, от 2400 до 115200 бит/сек |

| Протокол передачи данных | Modbus RTU |

| Параметры дискретного входа | |

| Тип сигналов дискретного входа | PNP, NPN, сухой контакт |

| Допустимое напряжение, подаваемое на дискретный вход | =10…30 В |

| Параметры окружающей среды | |

| Допустимая рабочая температура и температура хранения | -20…+50 °С |

| Относительная влажность воздуха | от 0 до 80 % (без образования конденсата) |

| Общие параметры | |

| Способ монтажа | установка на DIN-рейку |

| Подключение электрических цепей | встроенные в корпус клеммные колодки с винтовым зажимом |

| Максимальное сечение подключаемых проводников | до 2,5 мм² |

| Индикация | 4-х разрядный семисегментный LED индикатор 6 светодиодов |

| Масса | не более 100 г |

| Степень защиты корпуса | IP20 |

| Тип изоляции | двойная изоляция |

Примечание. Цветовая маркировка проводов тензодатчика может отличаться от представленной на рисунках.

Цветовая маркировка проводов тензодатчика может отличаться от представленной на рисунках.

Подключение питания прибораПодключение к дискретному входуПодключение интерфейса связи Габаритные размеры преобразователя EWM-D2-RS, мм

| EWM- | — | ||

|---|---|---|---|

| Корпус DIN-реечного исполнения, размеры (В×Ш×Г): 90,2×36,3×57,5 мм |

D2 | ||

| RS-485 по протоколу Modbus RTU | RS | ||

Пример: EWM-D2-RS

EWM: преобразователь сигналов тензодатчиков ELHART

| Параметр | Значение |

|---|---|

| Параметры питания преобразователя | |

| Напряжение питания | =10…30 В |

| Потребляемая мощность | не более 3 Вт |

| Параметры измерительного входа | |

| Тип подключаемых к измерительному входу устройств | тензодатчик (тензорезистор) |

| Напряжение блока питания тензодатчика | =5 В |

| Сопротивление тензодатчика | не менее 87 Ом |

| Чувствительность тензодатчика | (±2, ±4, ±8, ±16, ±32, ±64) мВ/В |

| Основная погрешность измерения | ±0,05% от чувствительности |

| Схема подключения тензодатчика | 6-проводная или 4-проводная с перемычками |

| Ограничение тока при коротком замыкании по входу | не более 80 мА |

| Параметры связи | |

| Тип интерфейса и скорость обмена | RS-485, от 2400 до 115200 бит/сек |

| Протокол передачи данных | Modbus RTU |

| Параметры дискретного входа | |

| Тип сигналов дискретного входа | PNP, NPN, сухой контакт |

| Допустимое напряжение подаваемое на дискретный вход | =10…30 В |

| Параметры окружающей среды | |

| Допустимая рабочая температура и температура хранения | -20…+50 °С |

| Относительная влажность воздуха | от 0 до 80 % (без образования конденсата) |

| Общие параметры | |

| Способ монтажа | установка на DIN-рейку |

| Подключение электрических цепей | встроенные в корпус клеммные колодки с винтовым зажимом |

| Максимальное сечение подключаемых проводников | до 2,5 мм² |

| Индикация | 4-х разрядный семисегментный LED индикатор 6 светодиодов |

| Масса | не более 100 г |

| Степень защиты корпуса | IP20 |

| Тип изоляции | двойная изоляция |

Как подключить тензодатчик к ПЛК?

На страницах наших тензодатчиков, когда мы представляем тензодатчики, мы часто говорим, что вы можете купить преобразователь/усилитель с индивидуальным выходным сигналом (0–5 В, 0–10 В, 4–20 мА) для вывода стандартного сигнала на PLC, DCS и другие системы управления. Затем кто-то спросит нас, как подключить тензодатчик к ПЛК. Сегодня мы подробно объясним способы подключения тензодатчика.

Затем кто-то спросит нас, как подключить тензодатчик к ПЛК. Сегодня мы подробно объясним способы подключения тензодатчика.

При формировании системы управления взвешиванием и дозированием с ПЛК существует четыре способа подключения тензодатчика.

Способ 1. Тензодатчик + соединительная коробка тензодатчика + преобразователь тензодатчика + модуль аналогового ввода ПЛК

Как правило, выходной сигнал тензодатчика представляет собой сигнал напряжения на уровне милливольт, пропорциональный весу/нагрузке, а аналоговый вход модуль обычного ПЛК не может напрямую его обрабатывать. Поэтому для преобразования слабого сигнала датчика в стандартный сигнал промышленного процесса 0–10 В (0–5 В) или 4–20 мА (0–20 мА) требуется дополнительный аналоговый тензодатчик (ATO-S-LCTR-DY510). обрабатывается модулем аналогового ввода ПЛК.

Преимущества метода 1: Такой метод дешев и практичен. Нет необходимости исключать ПЛК, система гибкая, легко программируется и быстро реагирует.

Недостатки метода 1:

- Аналоговый сигнал легко подвергается помехам во время передачи.

- Ограничено разрешением аналога ПЛК. Мы знаем, что некоторые измерительные приборы имеют высокую точность, но при сборе аналогового количества точность, получаемая ПЛК, намного уступает точности самого прибора. Например, точность тензодатчика типа s составляет 0,03-0,05% полной шкалы, но когда для ввода используется аналоговая величина, точность может превышать 0,1% полной шкалы.

- Плохая своевременность. Задержка аналогового ввода меньше, чем у двух других методов, хотя разница во времени невелика. Это делает точную измерительную систему неспособной реализовать высокоточное взвешивание.

Метод 2. Тензодатчик + соединительная коробка + модуль тензодатчика ПЛК

Этот метод обеспечивает самую высокую точность измерения среди всех методов соединения тензодатчиков. Он преобразует мВ-сигнал тензодатчика в специальный модуль тензодатчика ПЛК. Таким образом, он может не только сохранить точность тензодатчика, но также реализовать высокое разрешение, передачу на большие расстояния и быстрый отклик благодаря специальному модулю расширения ПЛК.

Таким образом, он может не только сохранить точность тензодатчика, но также реализовать высокое разрешение, передачу на большие расстояния и быстрый отклик благодаря специальному модулю расширения ПЛК.

Недостатком является то, что он должен быть оснащен ПЛК, который может подключить модуль взвешивания, поэтому стоимость относительно высока. Отладка модуля взвешивания и настройка параметров более сложны, чем отладка преобразователя, и их необходимо повторно откалибровать для обеспечения точности после использования в течение определенного периода времени. После замены тензодатчика его также необходимо повторно откалибровать, поэтому его работа сложнее, чем датчик взвешивания.

Способ 3. Тензодатчик + соединительная коробка + усилитель тензодатчика (выход RS232/RS485)

Усилитель тензодатчика с выходом RS485 (ATO-S-LCTR-DY610) подключается к стандартному последовательному порту связи ПЛК. Этот метод находится между двумя вышеупомянутыми методами и объединяет их преимущества:

- Использование метода связи может повысить точность результатов измерения, а также можно настроить своевременность, чтобы сделать скорость быстрее, чем аналоговый ввод.

- В нем отсутствует модуль аналогового ввода ПЛК, поэтому его легко обслуживать. И он может собирать сигналы взвешивания в соответствии со стандартным протоколом MODBUS, а также может подключаться к нескольким тензодатчикам параллельно одновременно.

Недостатком является то, что он занимает коммуникационный порт ПЛК и потребляет внутреннюю память ПЛК. Чтобы гарантировать своевременность результатов взвешивания, нам необходимо быстро просканировать коммуникационный порт RS232/485, но коммуникационный порт RS232/485 занимает много внутренней памяти, поэтому, если программа более сложная, программа, вероятно, сделает сканирование цикл ПЛК дольше, а реакция медленнее. Из-за ограничения скорости последовательной связи время отклика всей системы больше, что обычно составляет десятки миллисекунд. И некоторые фабрики когда-то сталкивались с подобными проблемами. Таким образом, заводы должны выбирать этот метод в соответствии с его фактическими условиями.

Метод 4. Весоизмерительная ячейка + соединительная коробка + частотный выход Датчик веса

Весоизмерительная ячейка + соединительная коробка + частотный выход Датчик веса

Датчик веса подключается к высокоскоростному порту захвата импульсов ПЛК. Преимущества такого метода подключения заключаются в том, что он устраняет необходимость в специальном аналоговом входном модуле ПЛК и подходит для передачи на большие расстояния, обладает сильной защитой от помех, легкой изоляцией и высокой скоростью отклика.

Недостатком является то, что тензодатчик с частотным выходом редко встречается на рынке. Есть ограниченные модели для выбора.

Кстати, на приведенной выше схеме распределительная коробка тензодатчика имеет 4 входа и 1 выход. Он используется для подключения 4 тензодатчиков. Если вы хотите подключить 8 тензодатчиков, не забудьте выбрать «8 входов к 1 выходу» при покупке распределительной коробки ATO. Если в вашей системе взвешивания имеется только один тензодатчик, необходима распределительная коробка.

Если вы уже подтвердили свой модуль системы взвешивания и метод подключения, просто подключите весоизмерительную ячейку к ПЛК напрямую с помощью соответствующего метода. Если вы все еще думаете об этом, лучше всего принимать решения, основываясь на преимуществах и недостатках вышеупомянутых четырех методов в сочетании с вашими системными требованиями, системными затратами и обслуживанием системы.

Если вы все еще думаете об этом, лучше всего принимать решения, основываясь на преимуществах и недостатках вышеупомянутых четырех методов в сочетании с вашими системными требованиями, системными затратами и обслуживанием системы.

Параллельное подключение 4 тензодатчиков

\$\начало группы\$

У меня есть 4 тензодатчика для расчета фактического веса. Я хочу использовать метод суммирования для 4 выходных сигналов. Я искал в Интернете схему суммирующей коробки, я нашел эту картинку. Теперь, если V1, V2, V3, V4 являются выходными сигналами для каждого тензодатчика, почему их параллельное соединение таким образом даст результирующее напряжение = (V1+V2+V3+V4)/4. ?

- тензодатчик

\$\конечная группа\$

1

\$\начало группы\$

Я также нашел много документов, связанных с соединительной коробкой или суммирующей коробкой для тензодатчиков, в которых говорится, что параллельное соединение мостов является способом усреднения сигналов, но я не нашел ни одного, который бы объяснял принцип работы для этого.