Как собрать автономный контроллер для ЧПУ станка на базе Arduino. Какие компоненты потребуются. Как настроить и запрограммировать контроллер. Какие преимущества дает автономное управление ЧПУ станком.

Необходимые компоненты для сборки автономного контроллера ЧПУ

Для создания автономного контроллера ЧПУ станка на базе Arduino потребуются следующие компоненты:

- Arduino Mega 2560 (или более мощная плата)

- LCD дисплей 20×4 символа с I2C интерфейсом

- Энкодер с кнопкой для навигации по меню

- Модуль SD-карты для хранения G-кода

- Драйверы шаговых двигателей (например, A4988)

- Источник питания 12-24В

- Провода, резисторы, конденсаторы

Центральным элементом контроллера является Arduino Mega 2560, обладающая достаточной производительностью и объемом памяти для управления ЧПУ станком. LCD дисплей и энкодер позволят создать удобный пользовательский интерфейс.

Подключение компонентов к Arduino

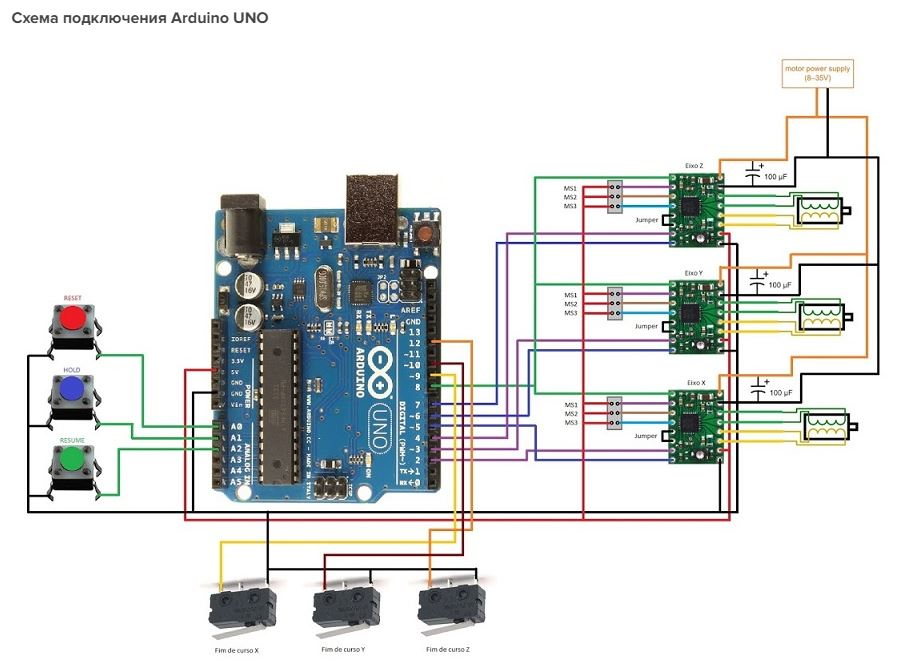

Схема подключения основных компонентов к Arduino Mega:

- LCD дисплей: SDA — пин 20, SCL — пин 21

- Энкодер: CLK — пин 2, DT — пин 3, SW — пин 4

- Модуль SD-карты: MISO — пин 50, MOSI — пин 51, SCK — пин 52, CS — пин 53

- Драйверы шаговых двигателей: STEP/DIR сигналы на цифровые пины

При подключении обязательно используйте подтягивающие резисторы для энкодера и ограничивающие резисторы для LCD дисплея. Не забудьте про общий провод GND между всеми компонентами.

Программирование контроллера ЧПУ на Arduino

Основные этапы разработки программного обеспечения для контроллера:

- Реализация меню на LCD дисплее с навигацией через энкодер

- Чтение G-кода с SD-карты

- Парсинг и выполнение команд G-кода

- Управление шаговыми двигателями через драйверы

- Реализация основных функций ЧПУ станка (перемещение, обнуление координат и т.д.)

Для упрощения разработки рекомендуется использовать готовые библиотеки, например:

- LiquidCrystal_I2C — для работы с LCD дисплеем

- RotaryEncoder — для обработки сигналов с энкодера

- SD — для работы с SD-картой

- AccelStepper — для управления шаговыми двигателями

Настройка и калибровка контроллера

После сборки и программирования контроллера необходимо выполнить его настройку и калибровку:

- Задать параметры шаговых двигателей (количество шагов на оборот, микрошаг)

- Установить максимальные скорости и ускорения по осям

- Откалибровать перемещение по осям (шаг/мм)

- Настроить концевые выключатели и процедуру обнуления координат

- Задать размеры рабочей области станка

Точная настройка этих параметров критически важна для корректной работы ЧПУ станка. Рекомендуется экспериментальным путем подобрать оптимальные значения для конкретного станка.

Преимущества автономного контроллера ЧПУ

Создание автономного контроллера на базе Arduino дает ряд преимуществ по сравнению с управлением от компьютера:

- Портативность — возможность использовать станок без подключения к ПК

- Надежность — отсутствие проблем с драйверами и связью с компьютером

- Экономичность — не требуется покупка дорогого ПО для управления

- Простота использования — интуитивно понятный интерфейс на дисплее

- Возможность полной кастомизации под свои задачи

При этом сохраняется возможность подключения к компьютеру для загрузки новых файлов или обновления прошивки контроллера.

Возможные улучшения автономного контроллера

Базовую версию контроллера можно улучшить, добавив следующие возможности:

- Беспроводной интерфейс (WiFi, Bluetooth) для удаленного управления

- Сенсорный TFT-дисплей для более удобного управления

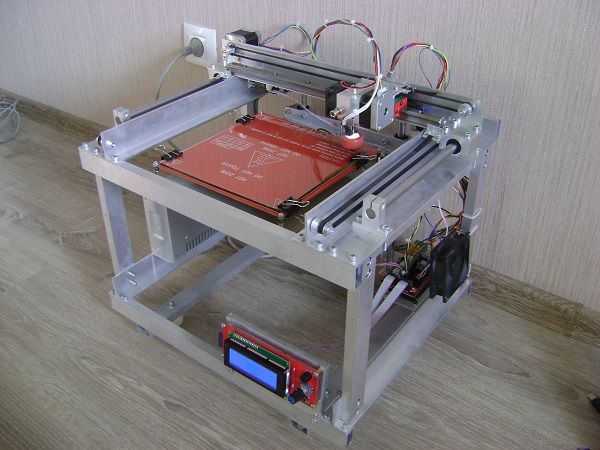

- Поддержка различных типов инструментов (фреза, лазер, 3D-печать)

- Система автоматической смены инструмента

- Встроенный G-code редактор для внесения изменений в программу

Это позволит создать многофункциональный контроллер, способный конкурировать с коммерческими решениями для управления ЧПУ станками.

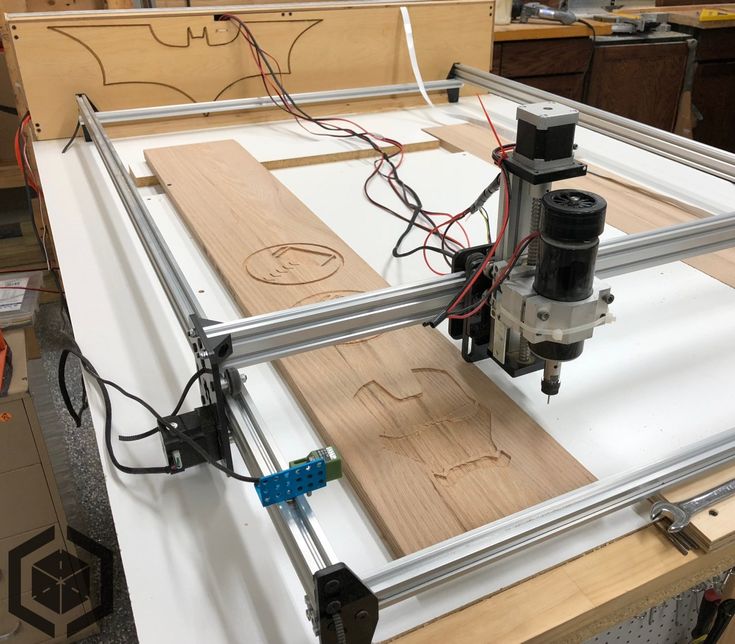

Примеры использования автономного контроллера ЧПУ

Рассмотрим несколько сценариев практического применения собранного контроллера:

- Гравировка на дереве — загрузка векторного рисунка с SD-карты и выполнение гравировки без подключения к ПК

- Фрезерование деталей — запуск готовой управляющей программы для изготовления серии однотипных деталей

- 3D-печать — использование контроллера в качестве автономной системы управления 3D-принтером

- Лазерная резка — точное управление лазером для вырезания деталей из тонких материалов

Во всех этих случаях автономный контроллер обеспечивает удобство работы и высокую точность выполнения поставленных задач.

Заключение

Сборка автономного контроллера ЧПУ на базе Arduino — увлекательный проект для любителей электроники и программирования. Он позволяет глубже понять принципы работы ЧПУ станков и получить полностью настраиваемое решение для управления. При должном подходе такой контроллер способен обеспечить функциональность на уровне коммерческих систем при значительно меньших затратах.

Как настроить GRBL и управлять станком с ЧПУ на Arduino

Если вы хотите собрать или находитесь в процессе создания собственного станка с ЧПУ, то, скорее всего, вы встретите термин GRBL. Итак, в этом руководстве мы узнаем, что такое GRBL, как установить и как использовать его для управления вашим станком с ЧПУ на базе Arduino.

Кроме того, мы узнаем, как использовать Universal G-code Sender, популярное программное обеспечение контроллера GRBL с открытым исходным кодом.

Что такое GRBL?

GRBL — это программное обеспечение или прошивка с открытым исходным кодом, которая позволяет управлять движением для станков с ЧПУ. Мы можем легко установить прошивку GRBL на Arduino и сразу же получить недорогой высокопроизводительный контроллер ЧПУ. GRBL использует G-код в качестве ввода и выводит управление движением через Arduino.

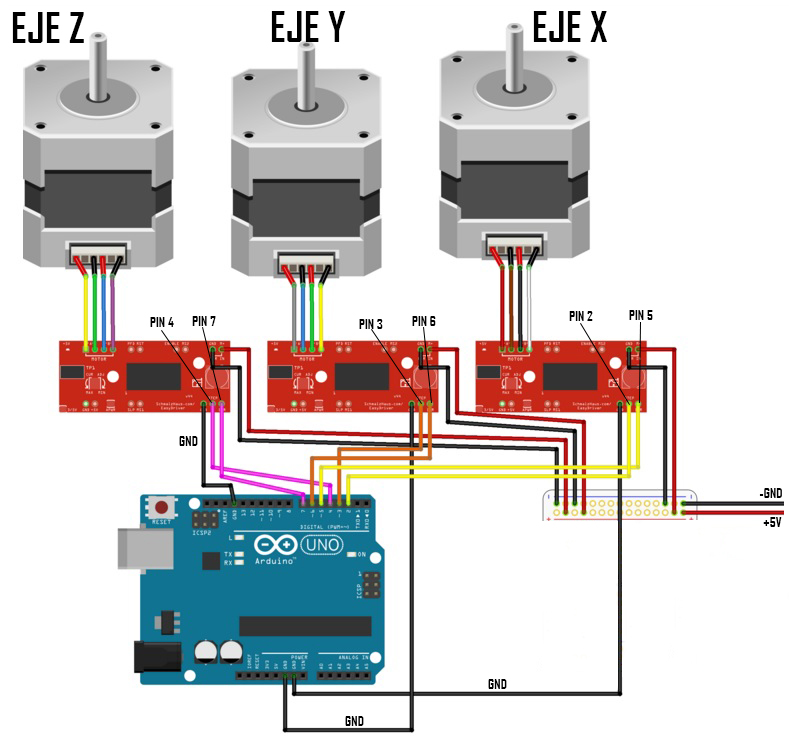

Для лучшего понимания мы можем взглянуть на следующую схему:

GRBL и Arduino принцип работы ЧПУ станкаИз схемы мы можем видеть место GRBL в принципе работы станка с ЧПУ. Это прошивка, которую нам нужно установить или загрузить в Arduino, чтобы она могла управлять шаговыми двигателями станка с ЧПУ. Другими словами, функция прошивки GRBL заключается в переводе G-кода в движение двигателя.

Это прошивка, которую нам нужно установить или загрузить в Arduino, чтобы она могла управлять шаговыми двигателями станка с ЧПУ. Другими словами, функция прошивки GRBL заключается в переводе G-кода в движение двигателя.

Требуемое оборудование

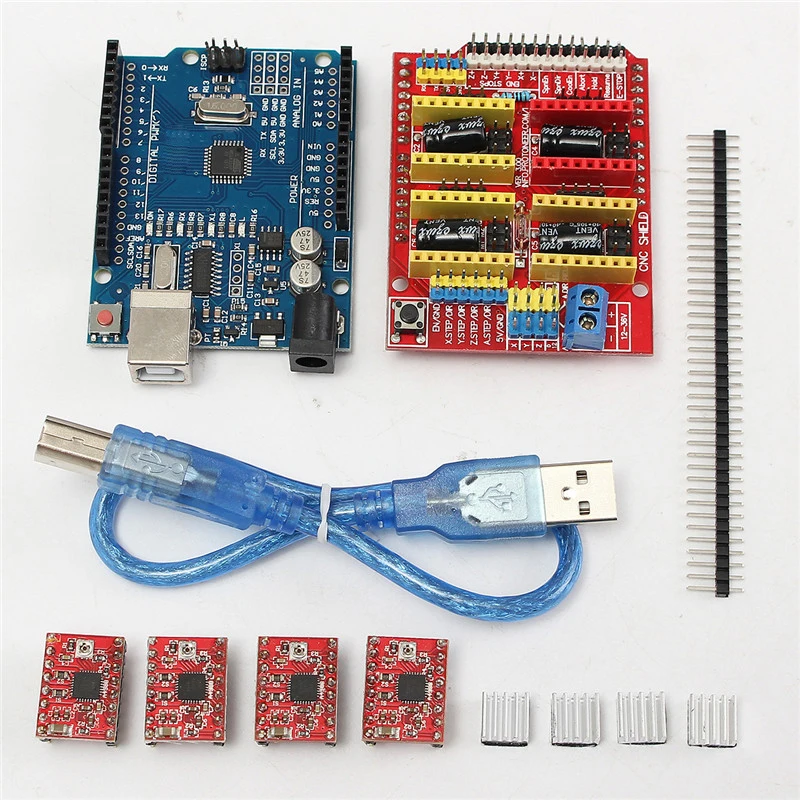

- Arduino — Как мы уже говорили, нам понадобится Arduino для установки GRBL. В частности, нам нужна плата Arduino на базе Atmega 328, а это означает, что мы можем использовать либо Arduino UNO, либо Nano.

- Шаговые двигатели. Очевидно, что шаговые двигатели обеспечивают движение машины.

- Драйверы — для управления шаговыми двигателями нам нужны драйверы, и распространенный выбор, когда дело доходит до небольших станков с ЧПУ DIY (использующих шаговые двигатели NEMA 14 или 17), — это драйверы A4988 или DRV8825.

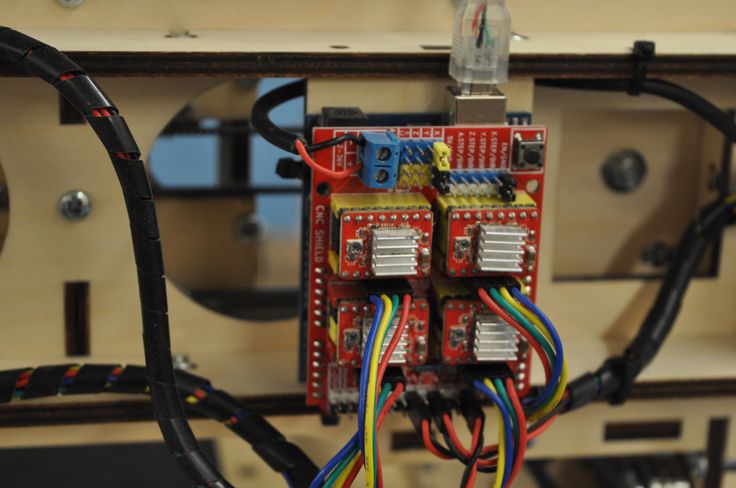

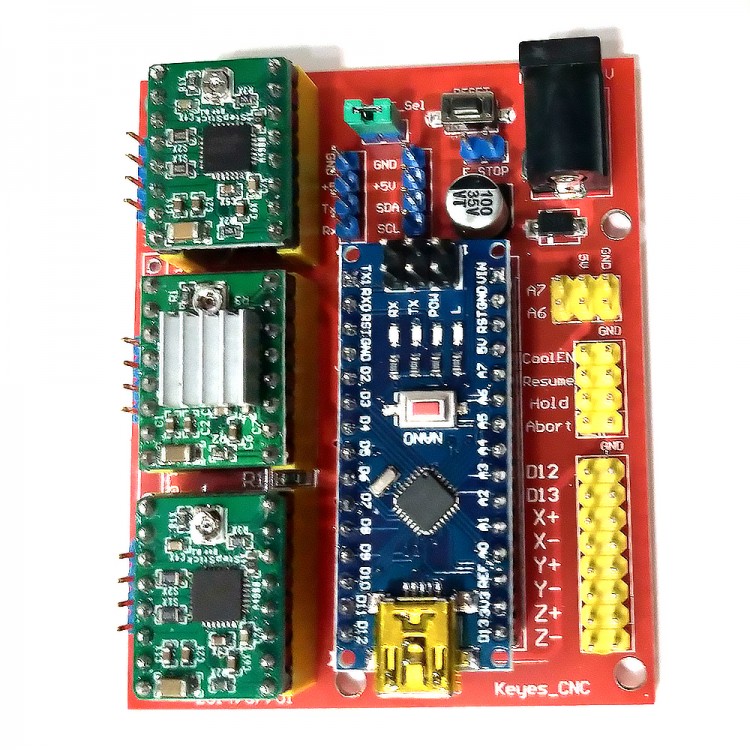

- Arduino CNC Shield — для подключения шаговых драйверов к Arduino самый простой способ — использовать Arduino CNC Shield. Он использует все контакты Arduino и обеспечивает простой способ подключения всего, шаговых двигателей, шпинделя / лазера, концевых выключателей, охлаждающего вентилятора и т.

д.

д.

Обратите внимание, что это только основные электронные компоненты, которые нам нужны, чтобы понять, как работает станок с ЧПУ.

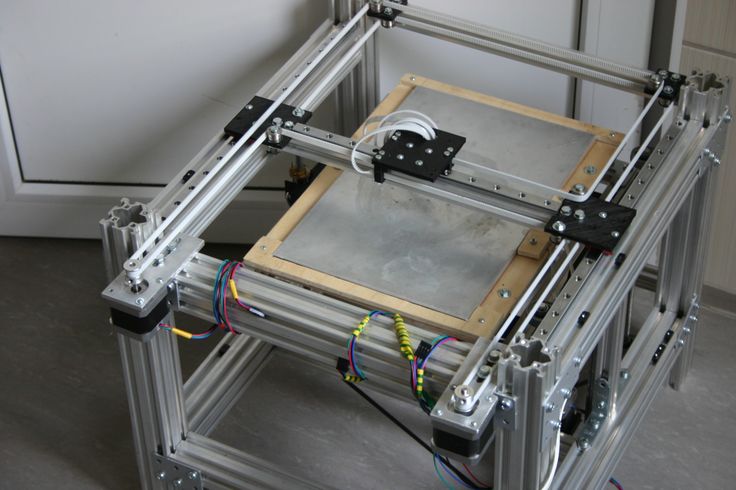

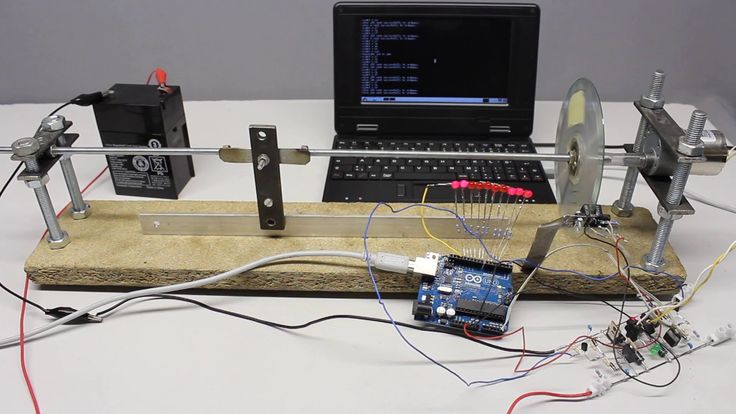

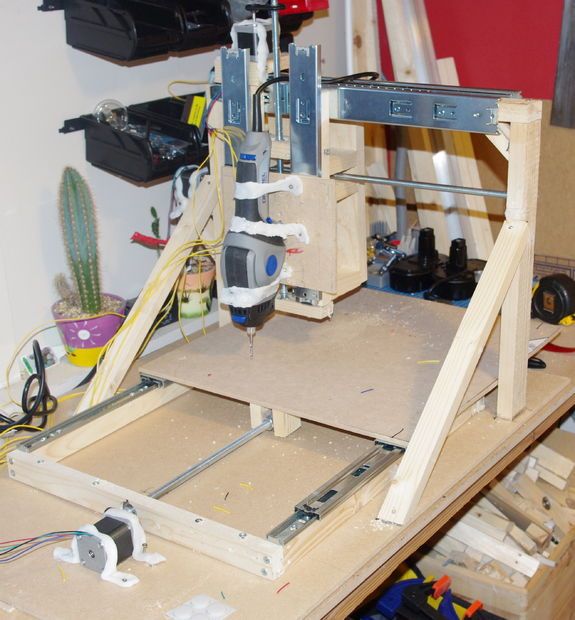

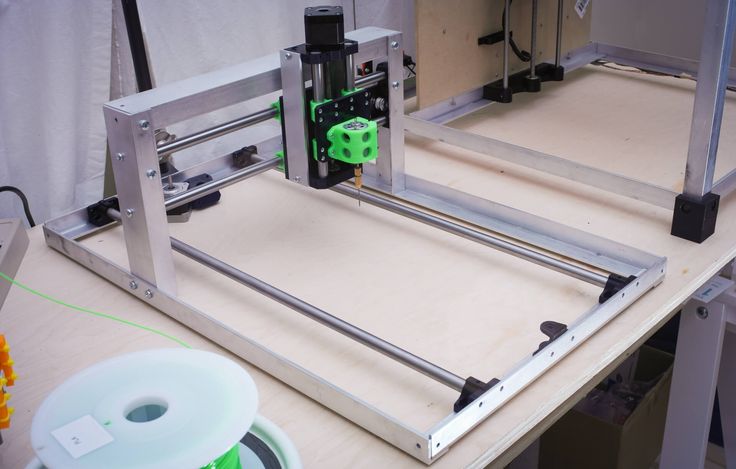

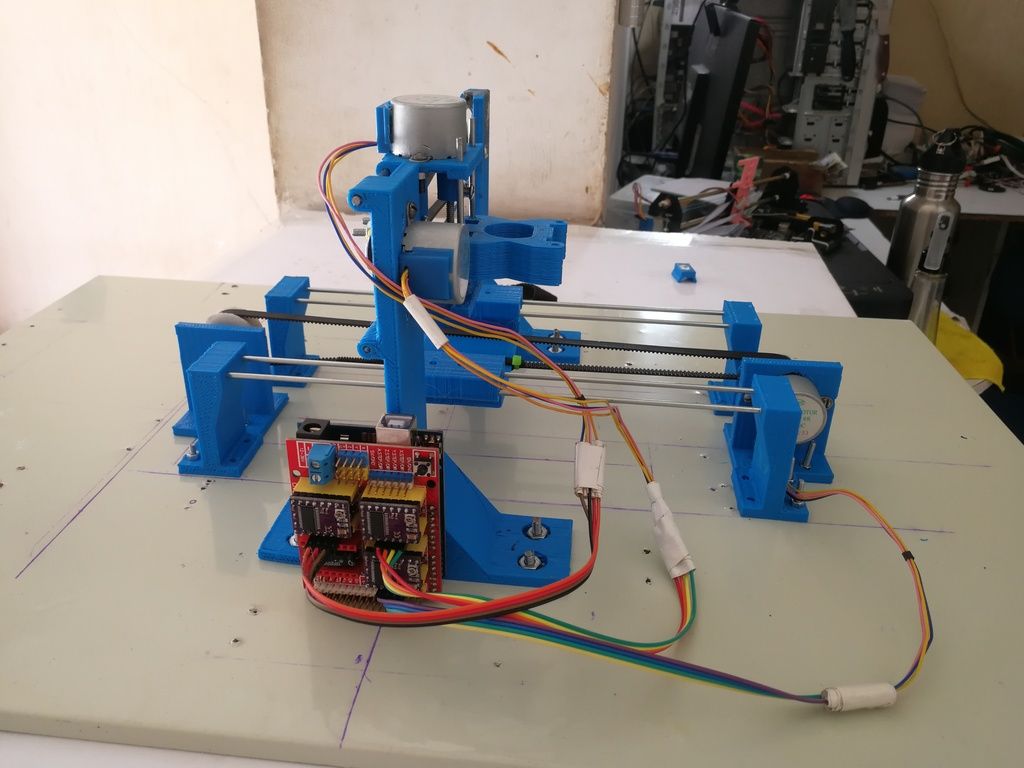

В качестве примера того, как все должно быть соединено, мы можем взглянуть на одну из машин для резки пенопласта с ЧПУ сделанную своими руками.

Схема сборки станка с ЧПУ GRBLЗдесь вы можете проверить и получить основные электронные компоненты, необходимые для сборки этого станка с ЧПУ:

- Шаговый двигатель — NEMA 17

- Шаговый драйвер A4988

- Arduino CNC Shield

- Arduino Uno

Главный инструмент этого станка с ЧПУ — это горячая проволока, которая может легко расплавить или прорезать пенополистирол и придать любую форму, которую мы хотим.

Как установить GRBL

Во-первых, чтобы иметь возможность установить или загрузить GRBL в Arduino, нам понадобится Arduino IDE .

Затем мы можем скачать прошивку GRBL с github.com.

Загрузите файл .ZIP и выполните следующие действия:

- Откройте файл grbl-master.

zip и извлеките файлы

zip и извлеките файлы - Откройте IDE Arduino, перейдите в Sketch> Включить библиотеку> Добавить библиотеку .ZIP…

Перейдите в извлеченную папку «grbl-master», в ней выберите папку «grbl» и щелкните открытый файл. Теперь нам нужно использовать GRBL как библиотеку Arduino.

- Затем перейдите в Файл> Примеры> grbl> grblUpload. Откроется новый скетч, и нам нужно загрузить его на плату Arduino. Код может выглядеть странно, так как это всего лишь одна строка, но не беспокойтесь, все происходит в фоновом режиме в библиотеке. Итак, нам просто нужно выбрать плату Arduino, COM-порт и нажать эту кнопку загрузки, и все готово.

Конфигурация GRBL

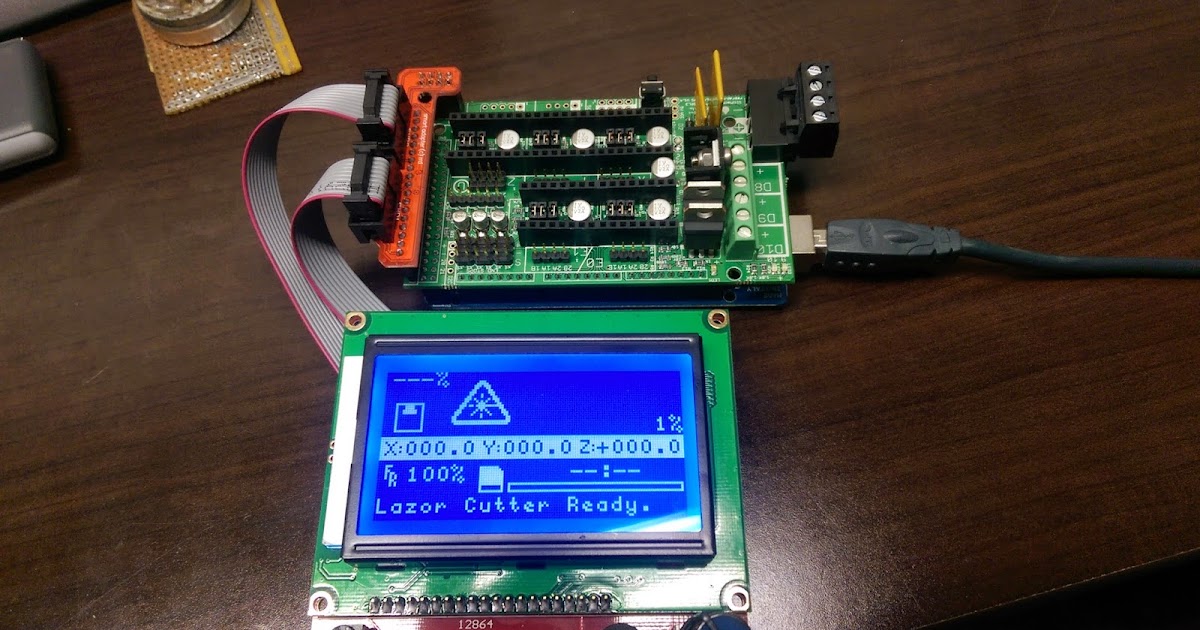

На этом этапе мы должны настроить GRBL для нашей машины. Мы можем сделать это через Serial Monitor IDE Arduino. Как только мы откроем Serial Monitor, мы получим сообщение типа «Grbl 1.1h [‘$’ for help]». Если вы не видите это сообщение, убедитесь, что вы изменили скорость передачи данных на 115200. 2)

2)

Все эти команды могут или должны быть настроены в соответствии с нашим станком с ЧПУ. Например, с первой командой, $100 = 250,000 (x, шаг / мм), мы можем отрегулировать шаги на мм машины, или мы можем указать, сколько шагов должен сделать двигатель, чтобы наша ось X сместилась на 1 мм.

Однако я бы посоветовал оставить эти настройки как есть. Есть более простой способ настроить их в соответствии с нашей машиной с помощью программного обеспечения контроллера, который мы объясним в следующем разделе.

Контроллер GRBL

Итак, после того, как мы установили прошивку GRBL, теперь наш Arduino знает, как читать G-код и как управлять станком с ЧПУ в соответствии с ним. Однако, чтобы отправить G-код на Arduino, нам нужен какой-то интерфейс или программное обеспечение контроллера, которое сообщит Arduino, что делать. На самом деле для этого существует множество программ как с открытым кодом, так и коммерческих, подробно о них вы можете узнать из нашей статьи. Конечно, мы будем придерживаться открытого исходного кода, поэтому в качестве примера мы будем использовать Univarsal G-code Sender.

Как использовать универсальный отправитель G-кода

В этом примере я буду использовать версию платформы 2.0. После загрузки нам нужно извлечь zip-файл, перейти в папку «bin» и открыть любой из исполняемых файлов «ugsplatfrom». На самом деле это программа JAVA, поэтому для запуска этой программы сначала необходимо установить среду выполнения JAVA .

Как только мы откроем универсальный отправитель G-кода, сначала нам нужно настроить машину и настроить параметры GRBL, показанные ранее. Для этой цели мы воспользуемся мастером настройки UGS, который намного удобнее, чем вводить команды вручную через Serial Monitor IDE Arduino.

Выбор скорости передачи GRBLПервый шаг здесь — выбрать скорость передачи, которая должна быть 115200, и порт, к которому подключен наш Arduino. Как только мы подключим Univarsal G-code Sender к Arduino, на следующем шаге мы сможем проверить направление движения двигателей.

Направление движения двигателей UGSПри необходимости мы можем изменить направление с помощью мастера или вручную переключить соединение двигателя на Arduino CNC Shield.

На следующем шаге мы можем настроить параметр шагов / мм, о котором мы упоминали ранее. Здесь гораздо проще понять, как его настроить, потому что мастер настройки вычислит и сообщит нам, до какого значения мы должны обновить параметр.

Значение по умолчанию — 250 шагов / мм. Это означает, что если мы нажмем кнопку перемещения «x +», двигатель сделает 250 шагов. Теперь, в зависимости от количества физических шагов двигателя, выбранного шагового разрешения и типа передачи, машина будет перемещаться на некоторое расстояние. Используя линейку, мы можем измерить фактическое перемещение машины и ввести это значение в поле «Фактическое перемещение». На основании этого мастер рассчитает и сообщит нам, на какое значение следует изменить параметр шаги / мм.

В моем случае станок сдвинулся на 3 мм. В соответствии с этим мастер предложил обновить параметр шаги / мм до значения 83.

GRBL калибровка шаговПосле обновления этого значения станок теперь движется правильно, 1 мм в программном обеспечении означает 1 мм для станка с ЧПУ.

В консоли UGS, когда мы выполняем каждое действие, мы можем видеть выполняемые команды. Мы можем заметить, что, обновив параметр steps / mm, программа UGS фактически отправила в Arduino или прошивку GRBL команду, о которой мы упоминали ранее. Это было значение по умолчанию: $100 = 250 000 (x, шаг / мм), и теперь мы обновили значение до 83 шагов на мм: $100 = 83.

На следующем этапе мы можем включить концевые выключатели и проверить, правильно ли они работают.

Включение коцевиковВ зависимости от того, являются ли они нормально разомкнутым или нормально замкнутым соединением, мы также можем инвертировать их здесь.

Здесь стоит отметить, что иногда нам нужно отключить концевой выключатель оси Z. Так было сj станком для резки пенопласта с ЧПУ, где мне не нужен был концевой выключатель оси Z, и мне пришлось отключить его, чтобы иметь возможность правильно разместить станок. Итак, для этого нам нужно отредактировать файл config.h, который находится в папке библиотеки Arduino (или Documents \ Arduino \ libraries).

Здесь нам нужно найти линии цикла возврата в исходное положение и прокомментировать установку по умолчанию для 3-х осевого станка с ЧПУ и раскомментировать настройку для 2-х осевых станков. Чтобы изменения вступили в силу, нам нужно сохранить файл и повторно загрузить эскиз grblUpload на нашу плату Arduino.

Тем не менее, на следующем шаге мы можем либо включить, либо отключить возвращение в исходное положение фрезерной обработки с ЧПУ.

Возврат в исходное положениеИспользуя кнопку «Возврат в исходное положение», машина начнет движение к концевым выключателям. Если все пойдет наоборот, мы можем легко изменить направление.

Наконец, на последнем шаге мастера настройки мы можем включить мягкие ограничения для нашего станка с ЧПУ.

Ограничения станка с ЧПУ в UGSМягкие ограничения не позволяют машине выходить за пределы установленной рабочей зоны.

Заключение

Итак, благодаря прошивке GRBL и Arduino мы можем легко настроить и запустить наш DIY-станок с ЧПУ. Конечно, в этом руководстве мы рассмотрели только основы, но я думаю, что этого было достаточно, чтобы понять, как все работает и как запустить и запустить ваш первый станок с ЧПУ.

Конечно, в этом руководстве мы рассмотрели только основы, но я думаю, что этого было достаточно, чтобы понять, как все работает и как запустить и запустить ваш первый станок с ЧПУ.

Конечно, доступно множество других настроек и функций, так как GRBL действительно совместима с прошивкой контроллера ЧПУ. Все это подробно объясняется в документации GRBL, так что вы всегда можете проверить их на их вики-странице на github.com .

Кроме того, существует множество других программ контроллера GRBL с открытым исходным кодом, таких как Universal G-code Sender, и вот несколько: GRBLweb (веб-браузер), GrblPanel (графический интерфейс Windows), grblControl (графический интерфейс Windows / Linux), Easel (на основе браузера) и т. д. Вы должны изучить их и посмотреть, какой из них вам больше подходит.

Автономный контроллер ЧПУ станка на Arduino?

Intagan

✩✩✩✩✩✩✩

- #1

Всех приветствую.

bort707

★★★★★★✩

- #2

для этого нужна ардуина с USB-host, у большинства ардуино его нет.

В остальном без проблем если вы знаете протокол обмена

Например малинка отлично справится… к ней наверно и программа есть готовая

Реакции:

IntaganIntagan

✩✩✩✩✩✩✩

- #3

@bort707, Объясните пожалуйста

bort707 написал(а):

Например малинка отлично справится… к ней наверно и программа есть готовая

Нажмите для раскрытия…

Малинка? Простите я новичок в этой теме. Мало шарю но можете конкретней написать что за малинка. И к стати хочу уточнить а библиотека USB-host работатет только с Arduino Due?

Мало шарю но можете конкретней написать что за малинка. И к стати хочу уточнить а библиотека USB-host работатет только с Arduino Due?

bort707

★★★★★★✩

- #4

малинка — это raspberry Pi 4

вот такая

https://aliexpress.ru/item/1005004310831022.html

или можно подешевле…

https://aliexpress.ru/item/1005003577312703.html

но к первой больше документации и программ, а со второй придется разбираться самому

Реакции:

IntaganIntagan

✩✩✩✩✩✩✩

- #5

@bort707, Огромное спасибо за помощь. А на той ардуино что я показал не получится я так понимаю. А какой-то модуль дополнительно можно заказать чтобы воспользоваться USB-host?

А на той ардуино что я показал не получится я так понимаю. А какой-то модуль дополнительно можно заказать чтобы воспользоваться USB-host?

bort707

★★★★★★✩

- #6

Intagan написал(а):

Вот такую вы имеете в виду?

Нажмите для раскрытия…

Но к ней можно купить внешний модуль:

https://aliexpress.ru/item/1005003343139345.html

еще понадобится слот для СД-карточки, потому что у Нано памяти всего 2К и складывать Gcode некуда

Ну и главное — все это вместе надо будет связать программой. … так что трезво оцените свои силы

… так что трезво оцените свои силы

Intagan написал(а):

Опыт в программировании уже был поэтому хочу взяться за какой-то НУЖНЫЙ проект.

Нажмите для раскрытия…

ну раз вы так серьезно настроены, то еще одна оговорка.

Если надумаете делать это на основе Ардуино Нано или Уно — изучите вопрос, хватит ли памяти у этих плат

Дело в том, что например библиотека для чтения СД-карт на Ардуино уже занимает примерно половину памяти Нано.

Сколько требуется для поддержки USB-Host — я не знаю, проекты с ним редкость. Но может статься, что вместе с СД-картой они в Нану не поместятся.

Тогда стоит смотреть в сторону более мощных плат, например Мега, различные варианты ЕСП или СТМ32

Реакции:

Intagan

Старик Похабыч

★★★★★★★

- #7

Думаю что генерировать нажатия клавиш не надо. Будет подключение типа виртуального ком-порта, и передаваться будут двоичные команды с параметрами, даже не G-код — его надо расшифровывать , а это много времени займет. Но тут могу ошибаться.

Будет подключение типа виртуального ком-порта, и передаваться будут двоичные команды с параметрами, даже не G-код — его надо расшифровывать , а это много времени займет. Но тут могу ошибаться.

Если порыть интернет, то найдется много исходников, которые работают на ардуино под управлением GRBLControll .

Реакции:

Intagan

Normalek

★✩✩✩✩✩✩

- #8

Давно уже придумвли пульт, и он в открытом доступе, основан на esp, а лучше закажи готовую плату на esp 32

te238s

★✩✩✩✩✩✩

- #9

На ардуино(то бишь 8 битные авр) не справятся. Не только из-за памяти. На станке «на лету» нужно вычислять ускорения 3х приводов,да траекторию прокладывать между соседними координатами g-кода,а это довольно тяжко. Только 32 битники осилят. Не зря же в общем случае именно с пк управление идёт.

Не только из-за памяти. На станке «на лету» нужно вычислять ускорения 3х приводов,да траекторию прокладывать между соседними координатами g-кода,а это довольно тяжко. Только 32 битники осилят. Не зря же в общем случае именно с пк управление идёт.

Intagan

✩✩✩✩✩✩✩

- #10

А эти контроллеры подойдут моему станку я ведь хочу подключится через USB-порт? Так выглядит плата

Изменено:

viktor1703

★✩✩✩✩✩✩

- #11

Так это, по ходу, обычная мега328 с прошивкой grbl. Та же самая нано/Уно с cnc-шилдом, но в более компактном исполнении.

Та же самая нано/Уно с cnc-шилдом, но в более компактном исполнении.

Изменено:

Normalek

★✩✩✩✩✩✩

- #12

@viktor1703, да там чип Atmega 328P-AU

@Intagan, там usb не надо, общения по serial порту происходит. а вообще поменяй на mks dlc32 хотя бы. намного лучше твоей

Boroda22

★✩✩✩✩✩✩

- #13

делал прогу, которая потом gcode шлет в uno, та их читает, и выполняет команды

te238s написал(а):

На ардуино(то бишь 8 битные авр) не справятся.

Не только из-за памяти. На станке «на лету» нужно вычислять ускорения 3х приводов,да траекторию прокладывать между соседними координатами g-кода,а это довольно тяжко. Только 32 битники осилят. Не зря же в общем случае именно с пк управление идёт.

Нажмите для раскрытия…

электронные устройства по большей части не рассчитаны на обработку логики

Реакции:

IntaganIntagan

✩✩✩✩✩✩✩

- #14

Normalek написал(а):

@viktor1703, да там чип Atmega 328P-AU

@Intagan, там usb не надо, общения по serial порту происходит.а вообще поменяй на mks dlc32 хотя бы. намного лучше твоей

Нажмите для раскрытия…

Есть похожая но я не знаю что там за железо и прошивка кривая стоит а перепрошить не могу. Для старой платы можно сделать автономку?

Intagan

✩✩✩✩✩✩✩

- #15

@Boroda22, я так и задумывал конвертировать или парсить в удобный формат и слать gcode в плату с помощью ардуинки, максимум синхронизироваться с машинными координатами для понимания того отработал станок или нет. По сути я же могу просто подключить станок к ПК открыть COM-порт в ArduinoIDEи сам писать координаты по которым должен двигаться станок. Тоже самое я хочу сделать через ардуино используя библиотеку EsyHID попробовать определиться как «компьютер» и слать в читаемом формате уже подготовленную УП

Тоже самое я хочу сделать через ардуино используя библиотеку EsyHID попробовать определиться как «компьютер» и слать в читаемом формате уже подготовленную УП

Intagan

✩✩✩✩✩✩✩

- #16

Мне главное как я задумываю заставить станок принимать команды посланные ардуино в каком либо формате а саму ардуино заставить отправлять следующую по окончанию предыдущей.

viktor1703

★✩✩✩✩✩✩

- #17

Intagan написал(а):

Есть похожая но я не знаю что там за

Нажмите для раскрытия.

..

Там тоже, видать, что-то от Atmel’а, но китайцы заботливо затерли маркировку, и даже, наверно, ICSP есть для программирования. Надо попробовать подключиться и прочитать его.

bort707

★★★★★★✩

- #18

@Intagan, ваша плата с пк сейчас как работает, опишите подробно. Принимает команды по сериал порту?

Что-то я не пойму, зачем тут HID вообще. И usb не нужен

Если есть готовые коды управления станком, то для автономки достаточно брать инструкции с сдкарты и отправлять в порт, любая Нана справится.

Реакции:

Intagan

Normalek

★✩✩✩✩✩✩

- #19

@Intagan, вам не нужно HID устройства, ибо общение идет через преобразователь интерфейса USB в UART, а именно через gh440g, вам просто на первую плате припаяться на 2 и 3 ногу gh440g и купить готовы пульт радуйтесь, а так конечно еще раз говорю забудьте про atmel битный контролер и перейдите на esp32, а на второй плат надо проверить рабочия ли она вообще, если да то на нее можно тоже прикрутить пульт, тем более по него уже есть разьем

Intagan

✩✩✩✩✩✩✩

- #20

@bort707, Да обе платы работают и отвечают на команды та, что я показывал последней где есть разъем под пульт, в ней прошивка залита так, что когда я открываю параметры через ком порт ($$) там ничего не подписано и мне не понять, где шаг на миллиметр или ускорение, правда проверить работу разъемов для шаговых пока не могу, БП едет но через ком порт общаются обе. Я и хотел слать УП через Serial просто не знал как это реализовать, но вот желание собрать пуль самому и написать прошивку осталось так что я попробую сам реализовать эту идею, тем более компоненты я уже давно заказал. Я так понимаю идею подключится через стандартный разъем USB можно оставить, или Arduina может общаться по UART я просто не понял куда припаиваться прям к самому чипу?

Я и хотел слать УП через Serial просто не знал как это реализовать, но вот желание собрать пуль самому и написать прошивку осталось так что я попробую сам реализовать эту идею, тем более компоненты я уже давно заказал. Я так понимаю идею подключится через стандартный разъем USB можно оставить, или Arduina может общаться по UART я просто не понял куда припаиваться прям к самому чипу?

bort707

★★★★★★✩

- #21

Intagan написал(а):

я просто не понял куда припаиваться прям к самому чипу?

Нажмите для раскрытия.

..

к пинам 0 и 1, если это ардуино уно или нано

Normalek

★✩✩✩✩✩✩

- #22

на второй проще там они выведены

Реакции:

IntaganIntagan

✩✩✩✩✩✩✩

- #23

@Normalek, А GND соединять не надо? Насколько понял 1, 2, 3, пины по порядку это GND, TX, RX. На сайте (https://arduino-diy.com/arduino-to-arduino-serial) землю цепляют друг к другу, в моем случае мне поступить также? И как понял мне RX к TX а TX к RX подключать?

На сайте (https://arduino-diy.com/arduino-to-arduino-serial) землю цепляют друг к другу, в моем случае мне поступить также? И как понял мне RX к TX а TX к RX подключать?

Изменено:

Normalek

★✩✩✩✩✩✩

- #24

@Intagan, все верно

Реакции:

IntaganIntagan

✩✩✩✩✩✩✩

- #25

Boroda22 написал(а):

делал прогу, которая потом gcode шлет в uno, та их читает, и выполняет команды

электронные устройства по большей части не рассчитаны на обработку логики

Нажмите для раскрытия.

..

Можно узнать как вы слали Gcode в ЧПУ я написал скетч в котором сделал меню и все функции но не могу понять как слать Gcode чтобы ЧПУ понимал его. Мне надо его преобразовывать в DEC черезе itoa()? Прям не могу сообразить как конструкция отправки должна выглядеть. Допустим хочу отправить команду G92X0Y0 — Обнулить XY и в каком формате мне их отсылать? И как?

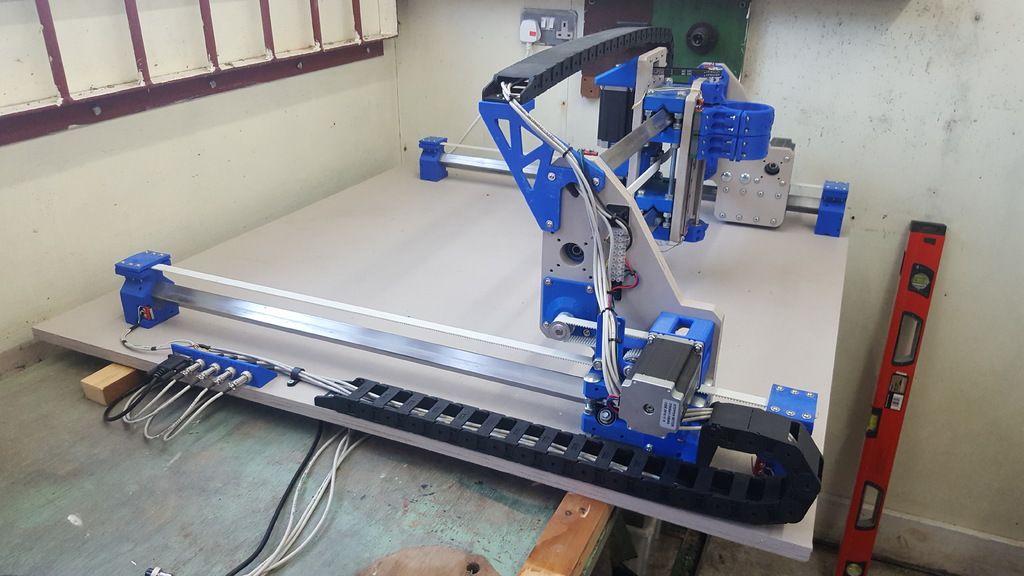

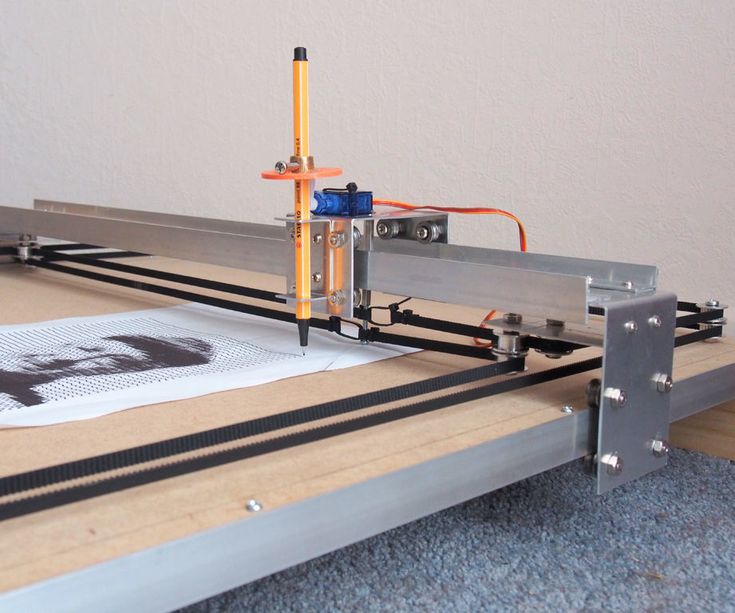

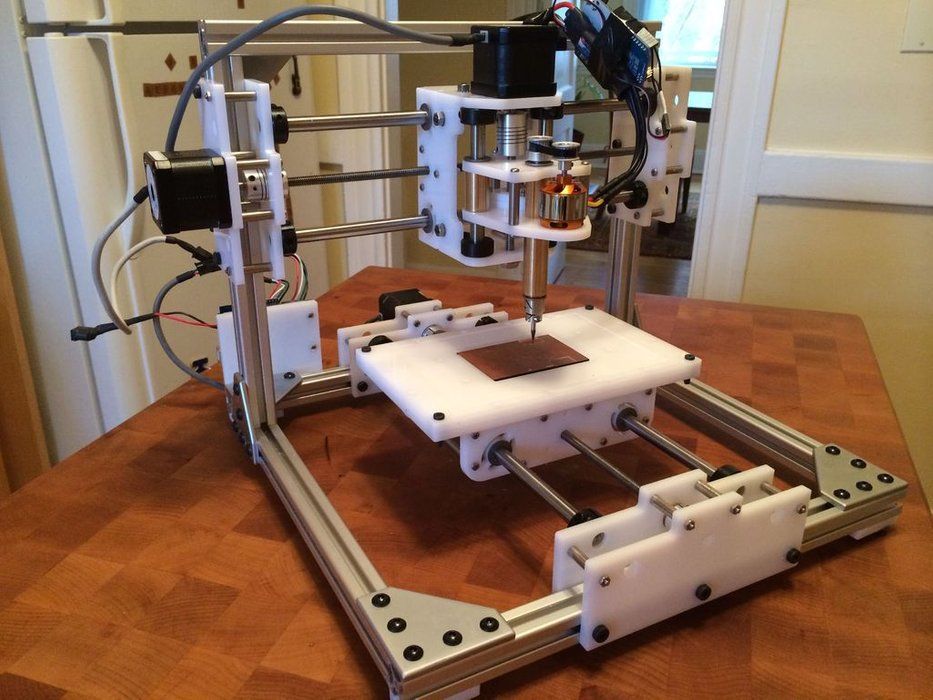

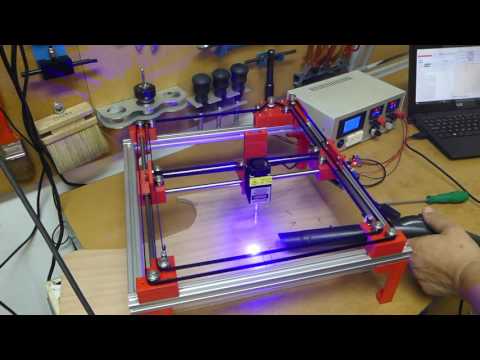

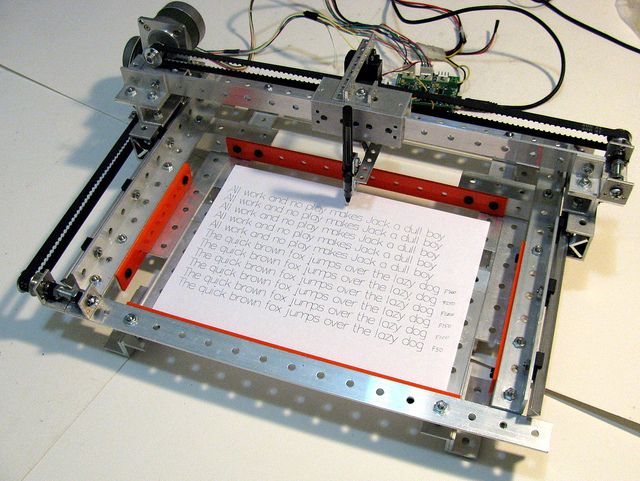

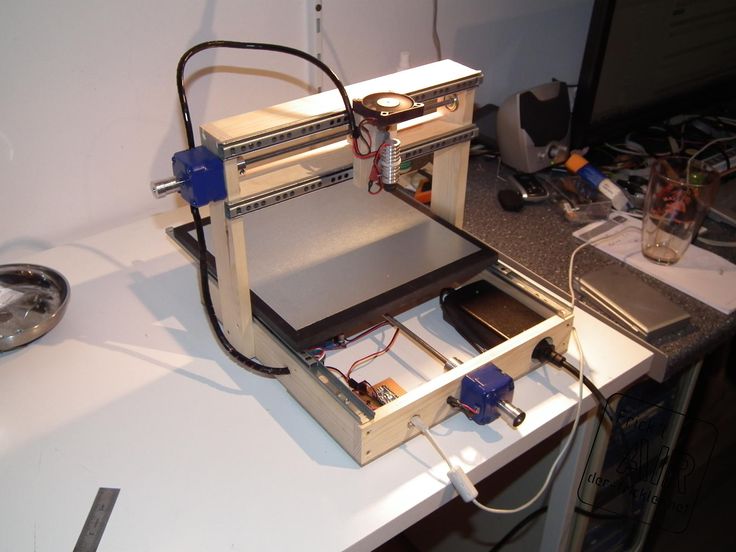

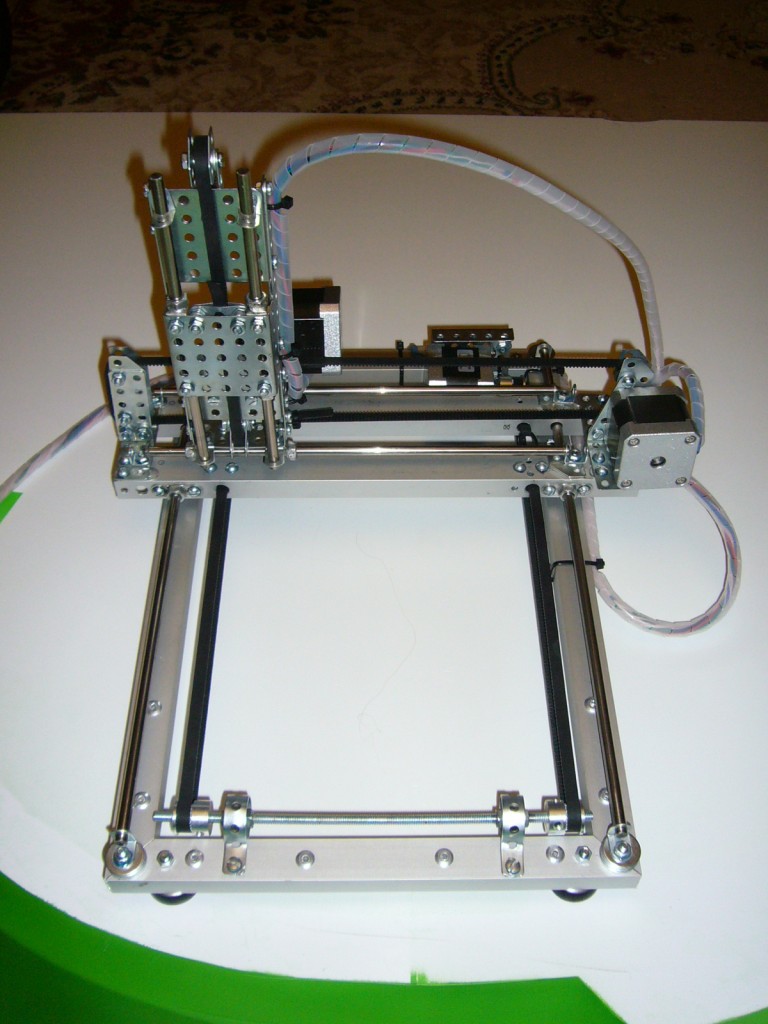

Небольшой станок ЧПУ для DIY в работе

В предыдущей статье я написал о покупке и сборке небольшого станка с ЧПУ

Напомню, что покупал я этот станок в магазине GEARBEST по цене чуть менее $200 с доставкой

Пора проверить этот станок в действии

Подключив Ардуино к компьютера, на USB/COM порту на скорости 115200, я увидел приглашение:

Grbl 0.9i [‘$’ for help]

Grbl 0.9i [‘$’ for help] |

В Ардуино работает последняя версия программы GRBL, позволяющая управлять принтером/гравером/фрезерным станком через G-коды.

Посылка $$ показывает текущие настройки контроллера

$$

$0=10 (step pulse, usec)

$1=25 (step idle delay, msec)

$2=0 (step port invert mask:00000000)

$3=6 (dir port invert mask:00000110)

$4=0 (step enable invert, bool)

$5=0 (limit pins invert, bool)

$6=0 (probe pin invert, bool)

$10=3 (status report mask:00000011)

$11=0.020 (junction deviation, mm)

$12=0.002 (arc tolerance, mm)

$13=0 (report inches, bool)

$14=1 (auto start, bool)

$20=0 (soft limits, bool)

$21=0 (hard limits, bool)

$22=0 (homing cycle, bool)

$23=0 (homing dir invert mask:00000000)

$24=25.000 (homing feed, mm/min)

$25=500.000 (homing seek, mm/min)

$26=250 (homing debounce, msec)

$27=1.000 (homing pull-off, mm)

$100=800.000 (x, step/mm)

$101=800.000 (y, step/mm)

$102=800.000 (z, step/mm)

$110=800.000 (x max rate, mm/min)

$111=800.000 (y max rate, mm/min)

$112=800.000 (z max rate, mm/min)

$120=50. 2)

$130=200.000 (x max travel, mm)

$131=200.000 (y max travel, mm)

$132=200.000 (z max travel, mm)

ok

2)

$130=200.000 (x max travel, mm)

$131=200.000 (y max travel, mm)

$132=200.000 (z max travel, mm)

ok

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 |

$$ $0=10 (step pulse, usec) $1=25 (step idle delay, msec) $2=0 (step port invert mask:00000000) $3=6 (dir port invert mask:00000110) $4=0 (step enable invert, bool) $5=0 (limit pins invert, bool) $6=0 (probe pin invert, bool) $10=3 (status report mask:00000011) $11=0.020 (junction deviation, mm) $12=0.002 (arc tolerance, mm) $13=0 (report inches, bool) $14=1 (auto start, bool) $20=0 (soft limits, bool) $21=0 (hard limits, bool) $22=0 (homing cycle, bool) $23=0 (homing dir invert mask:00000000) $24=25. $130=200.000 (x max travel, mm) $131=200.000 (y max travel, mm) $132=200.000 (z max travel, mm) ok |

К использованию мощных управляющих программ типа MATh4 я пока не готов, ставлю простейшую программку GRBL CONTROLLER

В окошке управления осями получаю работу шаговых двигателей. Правда на команду 10мм получаю реальный сдвиг на 20мм. Видимо данные настройки рассчитаны на другую шпильку

Устанавливаю шаг моторов:

$100=1600 $101=1600 $102=1600

$100=1600 $101=1600 $102=1600 |

Заодно устанавливаю ограничения перемещения по осям

$130=130 $131=110 $132=45

$130=130 $131=110 $132=45 |

Вот в общем то и все. Галочка «Spindle On» приводит к срабатыванию реле и включению мотора шпинделя.

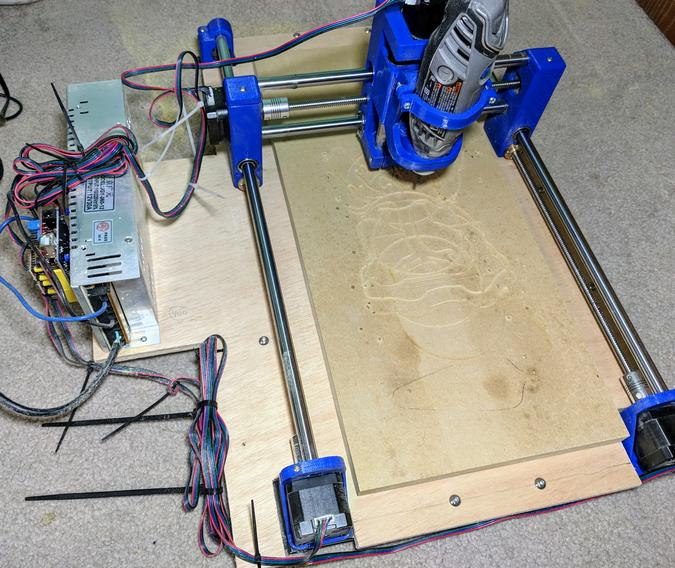

Загружаю из китайского архива первый пример и… ломаю кончик первой фрезу (((. Перемещение по оси Z с максимальной скоростью ниже уровня стола. Значит пора разбираться G-кодом и его получением. Добавляю в станок четыре аппаратные кнопки, который помогают быстро остановить/продолжить работу программы.

Программное обеспечение

3D гравировку и изучение программы ARTCAM я отложил в светлое будущее. Основное назначение данного станочка для меня — гравировка и сверловка печатных плат, нарезание отверстий в корпусах приборов и гравировка различных надписей и рисунков. Начну с того, чем я умею пользоваться — CorelDraw и SprintLayout6.

CorelDraw

Рисуем изображение в кривых и размещаем его в центре документа, а затем сохраняем его в формате файла плоттера HGLT и расширением .plt,

Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

Программа позволяет установить скорость перемещения при резке, глубину реза и некоторые другие параметры и формирует готовый G-код

После чего загружаем сгенеренный файл в GRBL CONTOLLER

Устанавливаем вручную точку начала координат по трем осям и нажимаем кнопку «ZeroPosition», а после этого — «Begin»

Если поставить перемещение по оси Z на толщину материала — получаем обрезку по контуру

А вот овал получился слегка рубленным. Забыл перевести в кривые в Corel

Забыл перевести в кривые в Corel

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.

Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом

Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.

Впрочем 1мм пластик от коробочки CD «дался» без проблем

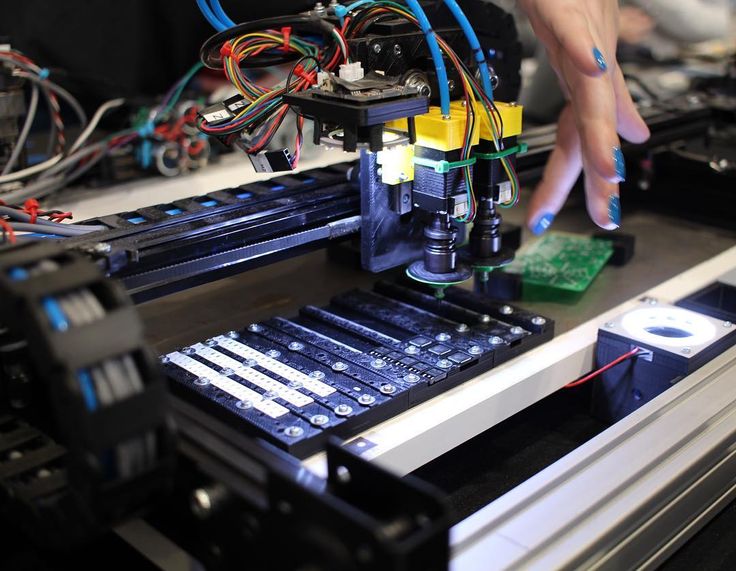

Изготовление печатных плат

С печатными платами оказалось все неплохо — процесс, обычная гравировка, текстолит — материал комфортный для резки

Для начала еще раз выставляю горизонталь всего чего можно

Сперва уровнем

А затем резкой тонкой бумажки на рабочем столе.

Подготовка платы — процесс не сложный. В SprintLayout делаю «Экспорт->данные фрезер HPGL .plt». Выбираю фрезеровку нужного слоя, устанавливаю требуемый отступ фрезы от дорожки

Получаю G-код все той де StepCam и получаю емкостной сенсор для системы мониторинга влажности почвы

Управляющая плата с готового проекта под ЛУТ

Проблемы

1. Станок очень капризен к USB-проводу. Короткие шнурки из комплекта мне показались неудобными, а вот из полутора метровых более менее заработал только один. При этом, если шпиндель подключен к реле, то очень часто возникает сбой программы. Может там общий минус нужно сделать или кондеров нга мотор шпинделя понавесить?

2. Заметил что при длительной работе микросхемы драйверов шаговых двигателей сильно греются. Увидел, что в интернете такие платки продаются с радиатором. Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((

Выводы

Отличный стартовый набор для вхождения в мир ЧПУ.

Для коммерции слишком медленный, маленький и маломощный.

Вполне подходит для домашнего использования: изготовления печатных плат (фрезеровка, сверловка, обрезка по контуру), фрезеровке отверстий в DIY корпусах, изготовление некрупных деталей из пластика, текстолита, фанеры, гравировка на разных материалах. Наверное, не сложная 3D гравировка

Что понравилось

- Все детали металлические.

- Все собирается «из коробки» и работает.

- Есть перспективы к некоторой модернизации

Что не понравилось

- Сэкономлено на многих деталях, радиаторах драйвера, патроне шпинделя

- Размеры маловаты. Хотелось бы иметь что-то хотя бы 200х150 на Х и Y

- Мотор шпинделя слабоват для серьезных материалов

- Тормозной контроллер

Что планирую сделать:

- Увеличить габариты по оси Х до 300мм.

Для этого заказал профиль 2020, шпильку привода и направляющие с держателями на 400мм. Из того что освободится увеличить высоту для изготовления отверстий в корпусах.

Для этого заказал профиль 2020, шпильку привода и направляющие с держателями на 400мм. Из того что освободится увеличить высоту для изготовления отверстий в корпусах. - Сделать большой рабочий стол из дерева или толстого текстолита. На нем большинство заготовок отлично фиксируется при помощи двухстороннего скотча

- Заменить патрон шпинделя на нормальный ER11 с разными цангами

- Поставить ШИМ регулятор на мотор шпинделя

- Попробовать приспособить в качестве шпинделя гравер

- Купить разного инструмента

Читайте об этом в следующих обзорах

Тимофей активно помогает.

Небольшой станок ЧПУ для DIY / 3D-принтеры, станки и аксессуары / iXBT Live

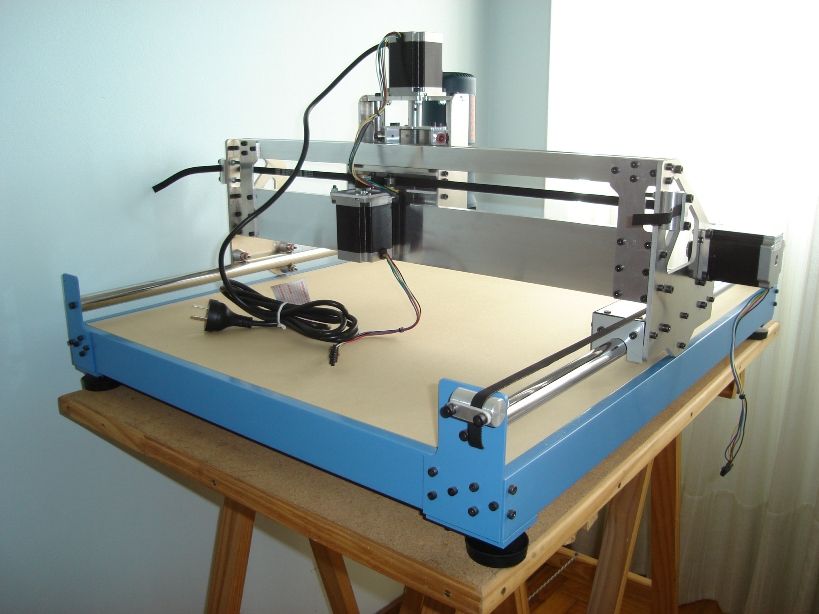

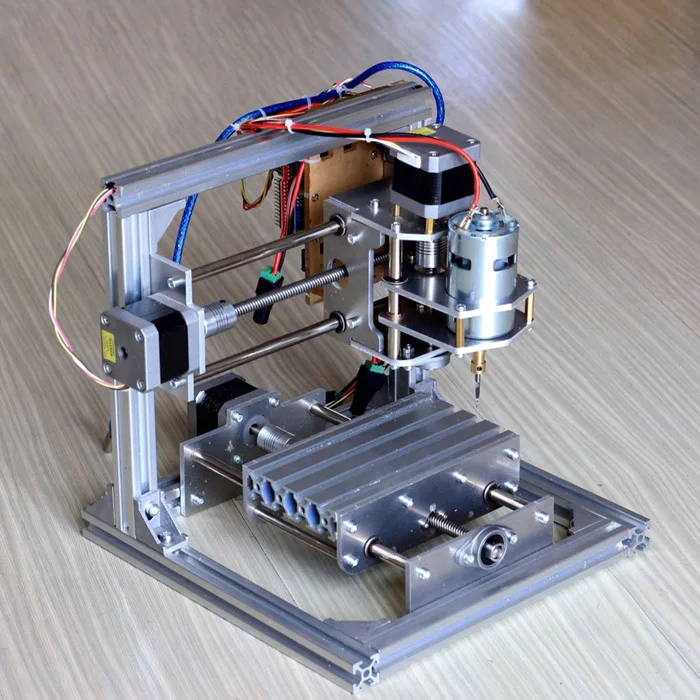

Давно хотел погрузиться в мир ЧПУ. Будь то 3D принтер, лазерный гравер или фрезерный станок. Конечно, можно было собрать самому, но там довольно много хитростей, которые новичку освоить сразу довольно сложно.

Поэтому решил остановиться на готовом комплекте небольшого фрезерного станка. Магазин GEARBEST порадовал очередной скидкой и я по цене менее $200 с доставкой в РФ приобрел я это китайское чудо.

Магазин GEARBEST порадовал очередной скидкой и я по цене менее $200 с доставкой в РФ приобрел я это китайское чудо.

Правда все 19 дней, пока Xiang Feng Logistics везла мне станок из магазина, я терзался мыслью, а не дешевле ли и проще было в разнобой купить все детальки? Да и противоречие в названии «Лазерный гравер» и описании станка вызывала некоторые сомнения. Храктеристики станка довольно скромненькие

- Ход по осям: 130х110х45мм

- Точность обработки: 0.1мм

- Максимальная скорость перемещения: 600мм/мин

- Мощность двигателя шпинделя: 80Вт (24В)

- Патрон шпинделя: 3.125мм

- Рама: Алюминиевый профиль 2020

- Рабочий стол: Алюминиевый профиль 2080 шириной 150мм

- Фланцы: Сталь 4мм

- Контроллер: Arduino UNO с Cnc Shield и тремя драйверами шаговых двигателей, управление шпинделем через реле

- ПО: grblcontrol и ARTCAM2008

Поиск в интернете порадовал, что элементы рамы, направляющие и «червяки» можно купить любого размера. В качестве шпинделя вполне можно приспособить гравер. В общем станочек имеет неплохие шансы на модернизацию.

В качестве шпинделя вполне можно приспособить гравер. В общем станочек имеет неплохие шансы на модернизацию.

Но сперва нужно освоится с тем, что есть:

Курьер вручил мне 6 кг посылку довольно скромных размеров

А внутри четыре коробки поменьше, два блока питания и куча железок

Размеры всего этого дела опять же небольшие

В первой коробочке лежали три шаговых двигателя NEMA 17HD2447 и двигатель шпинделя с патроном

Во второй — разные железки фланцев и прочих конструкций

В третьей крепеж, подшипники и прочие мелкие детальки

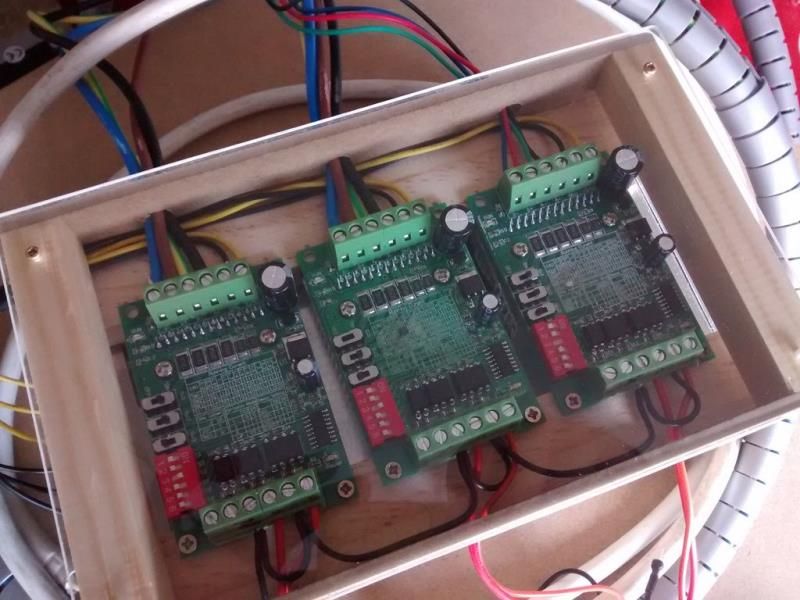

В последней — контроллер с шилдом, провода и прочая электроника

Два блока питания 24В 4А для основного мотора, с гордой надписью EPSON и 12В 3А для шаговиков

Ну и элементы рамы, направляющие и шпильки осей

В комплекте шли три фрезы

И НИКАКОЙ ИНСТРУКЦИИ!!!

В описании товара правда была ссылочка на китайский файлообменник BAIDU. COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.

COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.

Инструкция по сборке нарисовалась такая:

- Смотреть на немногочисленные картинки магазина и собирать то что понятно, уменьшая количество свободных деталек.

- Для остальных применять «метод тыка».

- Если что-то при запуске пойдет не так, всегда можно разобрать и собрать по новому.

- Все, что плохо закрепилось, крепить на синюю изоленту

СборкаСамое очевидное рама

Покрутив в руках разный крепеж и потыкав его в разные дырки пришел к выводу, что 6 винтов и гаек M5 нужны для крепления подшипников.

M4 — подходят для рамы и фланцев, а M3 для двигателей, направляющих червяков осей и прочих маленьких деталек. Все винты в комплекте под внутренний шестигранник, коих шло в комплекте аж 5 штук разного размера.

Профили рамы соединяются силуминовыми уголками и винтами M4 со специальными гайками «в профиль».

Сборка рамы прошла довольно просто

Жесткость соединения мне понравилась

Ну что же, дальше — проще. Прикручиваем фланцы Собираем рабочий стол

Движение по оси Х осуществляется перемещением стола, по осям Y и Z — перемещением шпинделя

Собираем крепление мотора

Ну вот. Механика станка приближена к виду на картинке, хотя ход составляет примерно 70x70x25, но с этим буду разбираться позже.

КонтроллерУправлением станка занимается обычный Arduino UNO со специальным «шилдом», к которому подключаются шаговики. Шпиндель включает обычный модуль реле

Шпиндель включает обычный модуль реле

Шилд предназначен для управления перемещениями по 4-м осям в 3D-принтерах, лазерных граверах и фрезерах. В моей комплектации шилд оснащен только тремя драйверами двигателей.

Подробное описание этой платы нашел в интернете

Для крепления платы служи единственная неметаллическая деталь станка. Подключение прошло довольно просто. Собираем контроллер и модуль реле на плате (благо готовые отверстия ля этого имеются)

Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте

Реле ставим для коммутации мотора и БП 24В и подключаем проводками, идущими в комплекте.

Мотор шпинделя подключаем мощным проводом при помощи обжимных контактов, которые тоже идут в комплекте. Разъемы для блоков питания закрепляем на корпусе

Пока занимался подключением, пришло письмо с технической поддержки GERBESTа, в котором были указаны ссылки все на те же файлы, только перезалитые на Гугл-диск

И видео с гордым названием «Assembly Instructions», в котором китаец под приятную музыку и с титрами на их родном языке собирает данный станок.

https://youtu.be/YPw8h5H-hBo

Просмотр показал, что несколько деталей я собрал не так, из за этого и маленький ход по осям

Быстро переделываем наш станок, как на видео

Двигатель по оси Z поднимаем на втулки

После этого ход по осям составил заявленные 130х110х45мм

Пуско-наладкаПодключив Ардуино к компьютера, на USB/COM порту на скорости 115200, я увидел приглашение:

<code><span>Grbl</span><span>0.9i</span><span>[</span><span>'$'</span><span>for</span><span> help</span><span>]</span></code>

В Ардуино работает последняя версия программы GRBL, позволяющая управлять принтером/гравером/фрезерным станком через G-коды.

$$ $0=10 (step pulse, usec) $1=25 (step idle delay, msec) $2=0 (step port invert mask:00000000) $3=6 (dir port invert mask:00000110) $4=0 (step enable invert, bool) $5=0 (limit pins invert, bool) $6=0 (probe pin invert, bool) $10=3 (status report mask:00000011) $11=0. 2) $130=200.000 (x max travel, mm) $131=200.000 (y max travel, mm) $132=200.000 (z max travel, mm) ok

2) $130=200.000 (x max travel, mm) $131=200.000 (y max travel, mm) $132=200.000 (z max travel, mm) ok

К использованию мощных управляющих программ типа MATh4 я пока не готов, ставлю простейшую программку GRBL CONTROLLER

В окошке управления осями получаю работу шаговых двигателей. Правда на команду 10мм получаю реальный сдвиг на 20мм. Видимо данные настройки рассчитаны на другую шпильку

Устанавливаю шаг моторов:

<code><span><br />$100</span><span>=</span><span>1600</span><span><br />$101</span><span>=</span><span>1600</span><span><br />$102</span><span>=</span><span>1600</span><span> <br /></span></code>

Заодно устанавливаю ограничения перемещения по осям

<code><span><br />$130</span><span>=</span><span>130</span><span> <br />$131</span><span>=</span><span>110</span><span><br />$132</span><span>=</span><span>45</span><span><br /></span></code>

Вот в общем то и все. Галочка «Spindle On» приводит к срабатыванию реле и включению мотора шпинделя.

Галочка «Spindle On» приводит к срабатыванию реле и включению мотора шпинделя.

Загружаю из китайского архива первый пример и… ломаю кончик первой фрезу (((. Перемещение по оси Z с максимальной скоростью ниже уровня стола. Значит пора разбираться G-кодом и его получением. Добавляю в станок четыре аппаратные кнопки, который помогают быстро остановить/продолжить работу программы.

Программное обеспечение3D гравировку и изучение программы ARTCAM я отложил в светлое будущее. Основное назначение данного станочка для меня — гравировка и сверловка печатных плат, нарезание отверстий в корпусах приборов и гравировка различных надписей и рисунков. Начну с того, чем я умею пользоваться — CorelDraw и SprintLayout6.

CorelDrawРисуем изображение в кривых и размещаем его в центре документа, а затем сохраняем его в формате файла плоттера HGLT и расширением .plt,

Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

Программа позволяет установить скорость перемещения при резке, глубину реза и некоторые другие параметры и формирует готовый G-код

После чего загружаем сгенеренный файл в GRBL CONTOLLER.

Устанавливаем вручную точку начала координат по трем осям и нажимаем кнопку «ZeroPosition», а после этого — «Begin»

А вот овал получился слегка рубленным. Забыл перевести в Corel в кривые

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.

Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом

Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.

Изготовление печатных платС печатными платами оказалось все неплохо — процесс, обычная гравировка, текстолит — материал комфортный для резки

Для начала еще раз выставляю горизонталь всего чего можно

Сперва уровнем

А затем резкой тонкой бумажки на рабочем столе.

Подготовка платы — процесс не сложный. В SprintLayout делаю «Экспорт->данные фрезер HPGL .plt». Выбираю фрезеровку нужного слоя, устанавливаю требуемый отступ фрезы от дорожки

Получаю G-код все той де StepCam и получаю емкостной сенсор для системы мониторинга влажности почвы

Управляющая плата с готового проекта под ЛУТ

Задаю так же второй файл под сверловку (можно сделать несколько файлов под разные сверла)

Проблемы1. Станок очень капризен к USB-проводу. Короткие шнурки из комплекта мне показались неудобными, а вот из полутора метровых более менее заработал только один. При этом, если шпиндель подключен к реле, то очень часто возникает сбой программы. Может там общий минус нужно сделать или кондеров нга мотор шпинделя понавесить?

2. Заметил что при длительной работе микросхемы драйверов шаговых двигателей сильно греются. Увидел, что в интернете такие платки продаются с радиатором. Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((

ВыводыОтличный стартовый набор для вхождения в мир ЧПУ.

Для коммерции слишком медленный, маленький и маломощный.

Вполне подходит для домашнего использования: изготовления печатных плат (фрезеровка, сверловка, обрезка по контуру), фрезеровке отверстий в DIY корпусах, изготовление некрупных деталей из пластика, текстолита, фанеры, гравировка на разных материалах. Наверное, не сложная 3D гравировка

Что понравилось

- Все детали металлические.

- Все собирается «из коробки» и работает.

- Есть перспективы к некоторой модернизации

Что не понравилось

- Сэкономлено на многих деталях, радиаторах драйвера, патроне шпинделя

- Размеры маловаты.

Хотелось бы иметь что-то хотя бы 200х150 на Х и Y

Хотелось бы иметь что-то хотя бы 200х150 на Х и Y - Мотор шпинделя слабоват для серьезных материалов

- Тормозной контроллер

Что планирую сделать:

- Увеличить габариты по оси Х до 300мм. Для этого заказал профиль 2020, шпильку привода и направляющие с держателями на 400мм. Из того что освободится увеличить высоту для изготовления отверстий в корпусах.

- Сделать большой рабочий стол из дерева или толстого текстолита. На нем большинство заготовок отлично фиксируется при помощи двухстороннего скотча

- Заменить патрон шпинделя на нормальный ER11 с разными цангами

- Поставить ШИМ регулятор на мотор шпинделя

- Попробовать приспособить в качестве шпинделя гравер

- Купить разного инструмента

P.S. Очень много интересной информации есть на этом форуме:

Форум клана ЧПУ-шников

P.P.S Пока писал обзор, цена на станок еще упала на $9 и на главной странице товара появилось видео на русском

Видео работы станка

Неудачная попытка резки 2мм алюминия

Оригинал статьи и продолжение

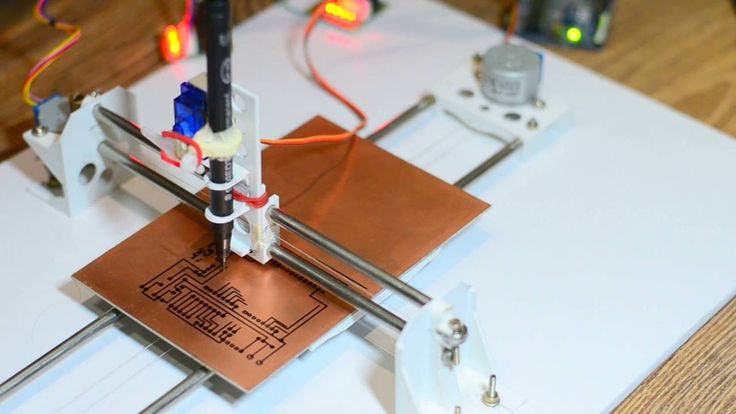

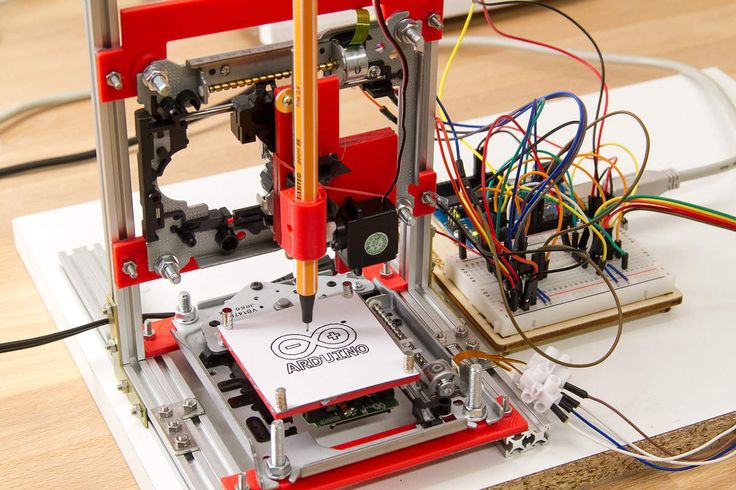

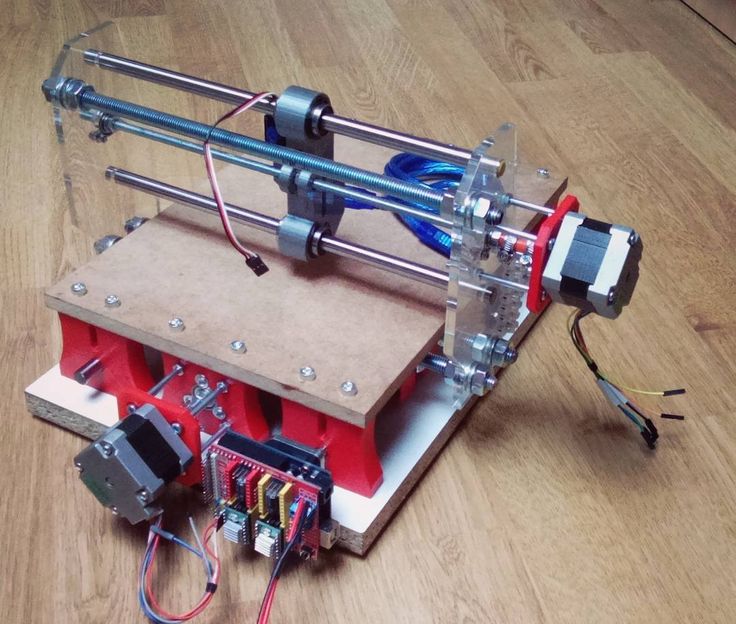

Как сделать мини-станок с ЧПУ

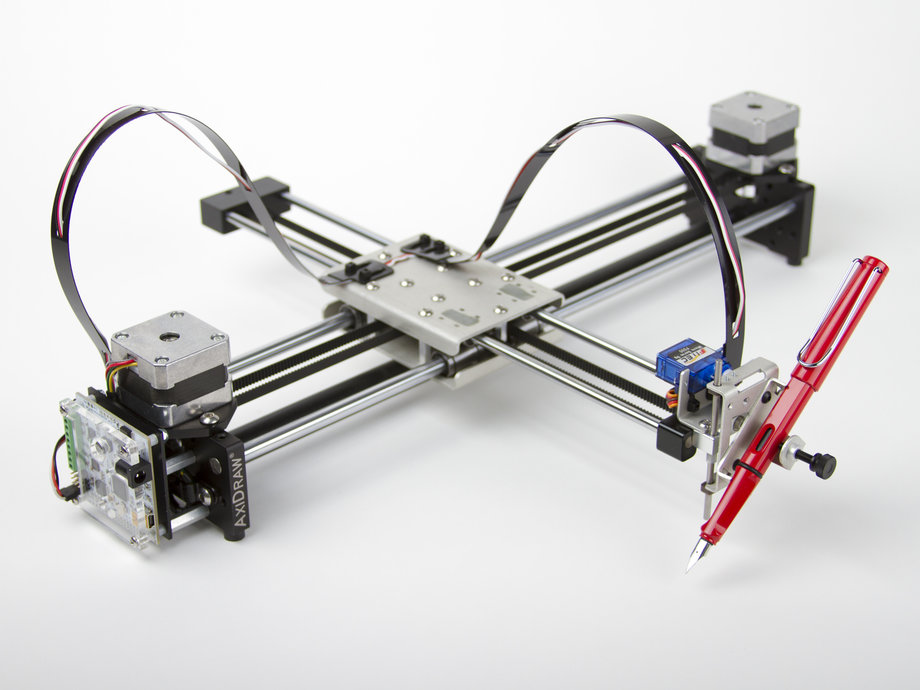

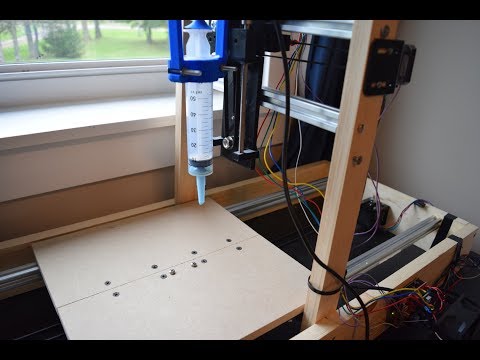

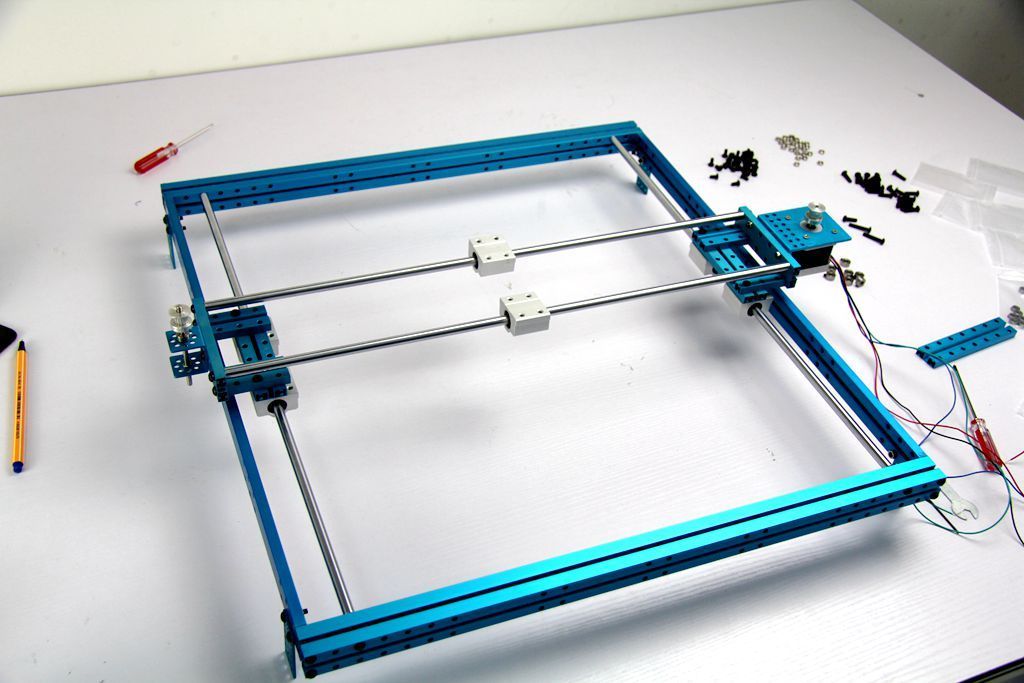

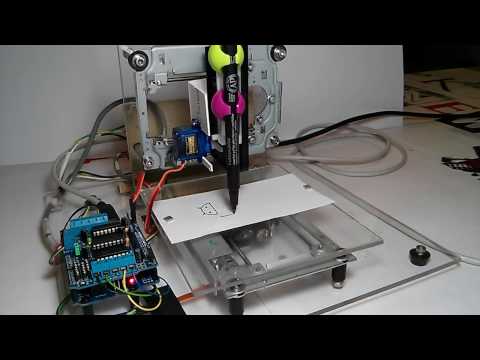

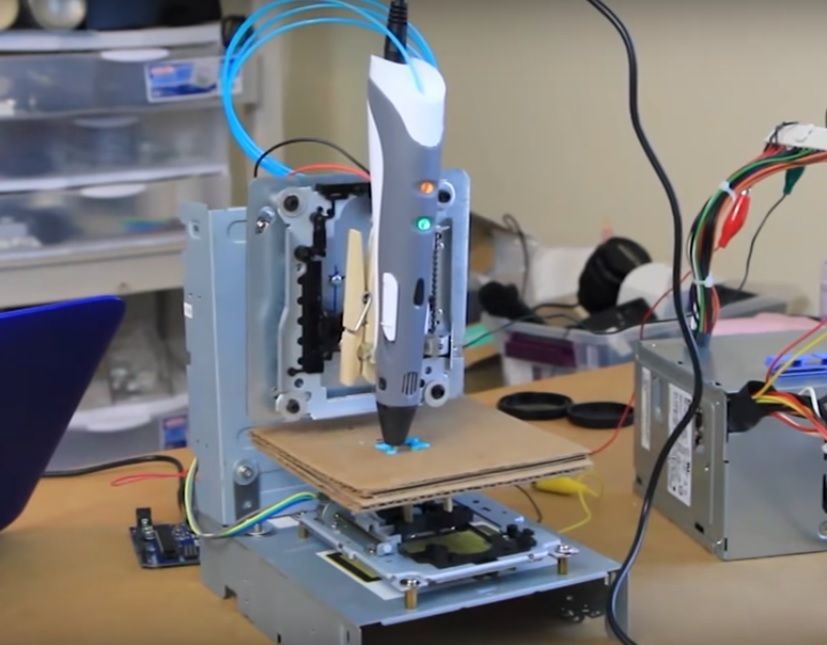

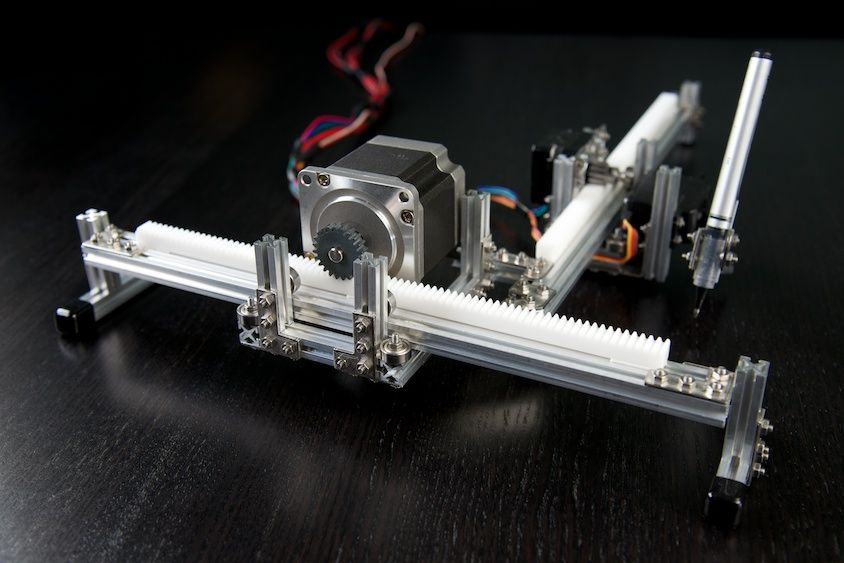

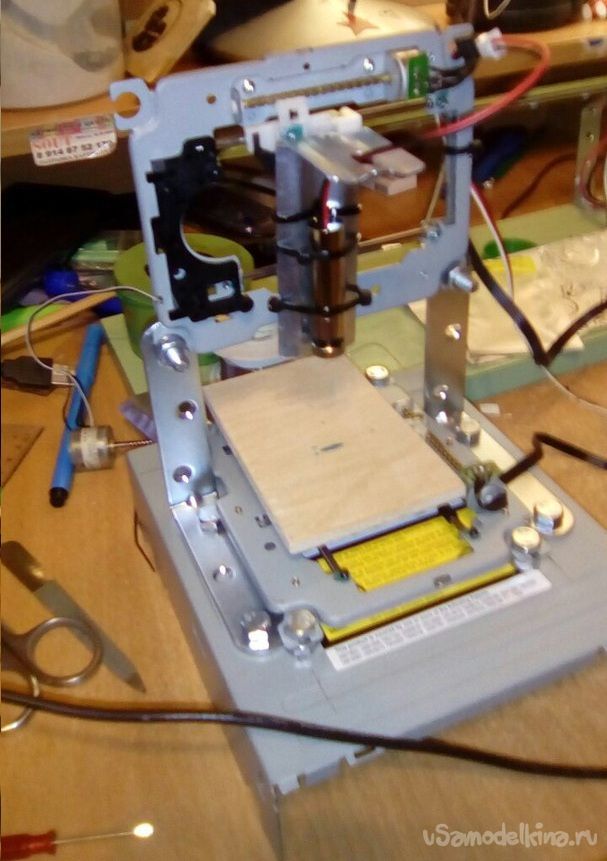

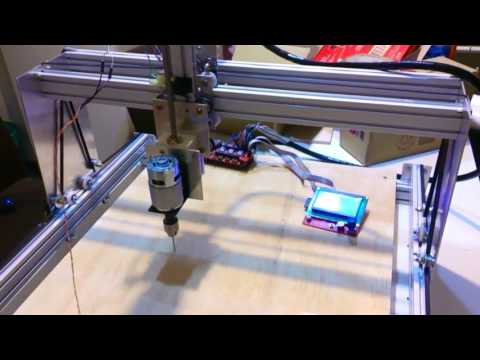

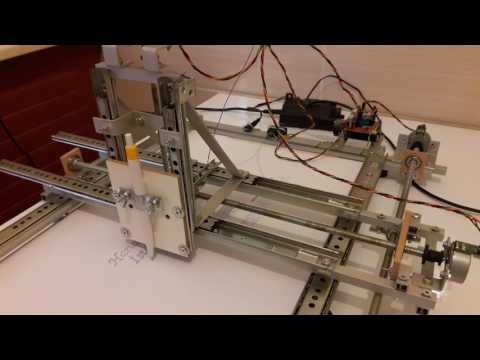

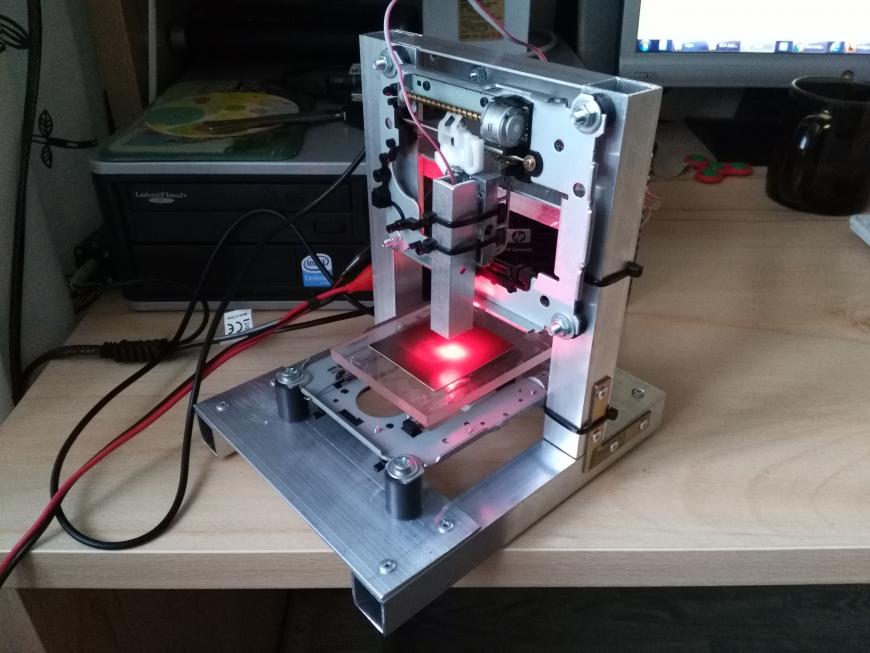

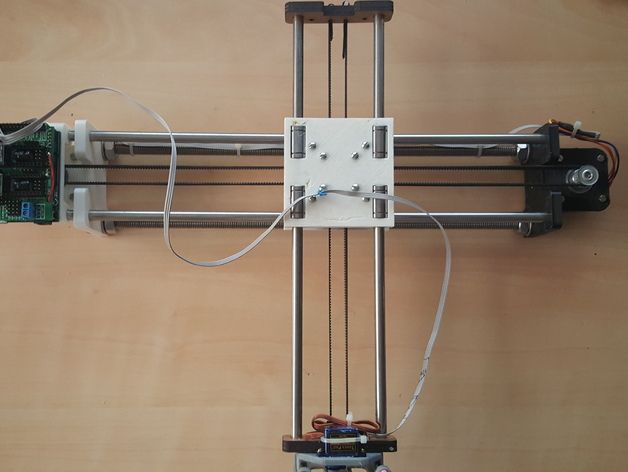

Привет всем, надеюсь, у вас все хорошо. Я здесь с еще одним очень крутым проектом, который вы можете построить, используя какие-то отходы / бывшие в употреблении части компьютера. В этом уроке я покажу вам, как вы можете сделать мини-станок с ЧПУ дома из старых DVD-приводов компьютера и Arduino UNO. Используя этот станок с ЧПУ, вы можете рисовать логотипы, а также писать текст. Для лучшего понимания вы можете обратиться к этому видео .

Шаг 1:

Используемые компоненты

1- Старые/бывшие в употреблении записывающие устройства DVD 2X ___________ (можно приобрести в любом магазине по ремонту/обслуживанию компьютеров)

2- Arduino UNO 1X ___________________ США/ИНДИЯ

3- Сервопривод Двигатель 1X ____________________ США/Индия

4- Экран ЧПУ V1 (печатная плата)________________ PCBWay.com

5- L293D IC 2X ____________________________ США/Индия

6- Кусок алюминия ________________ Из местного магазина

7- Гайки и болты M5x25 мм ______________ В местном магазине

8- Гибкая проволока ____________________________ В местном магазине

Шаг 2:

приступим.

Откройте оба записывающих устройства DVD и снимите блок привода объектива, как показано на рисунках. эта сборка имеет два двигателя: один — биполярный шаговый двигатель для привода головки чтения/записи, а другой — двигатель BLDC для вращения диска. снимите приводной двигатель диска, так как он нам не нужен. мы будем играть с шаговым двигателем в этом проекте. припаяйте провода к 4 точкам шагового двигателя. припаять провода к обоим двигателям.

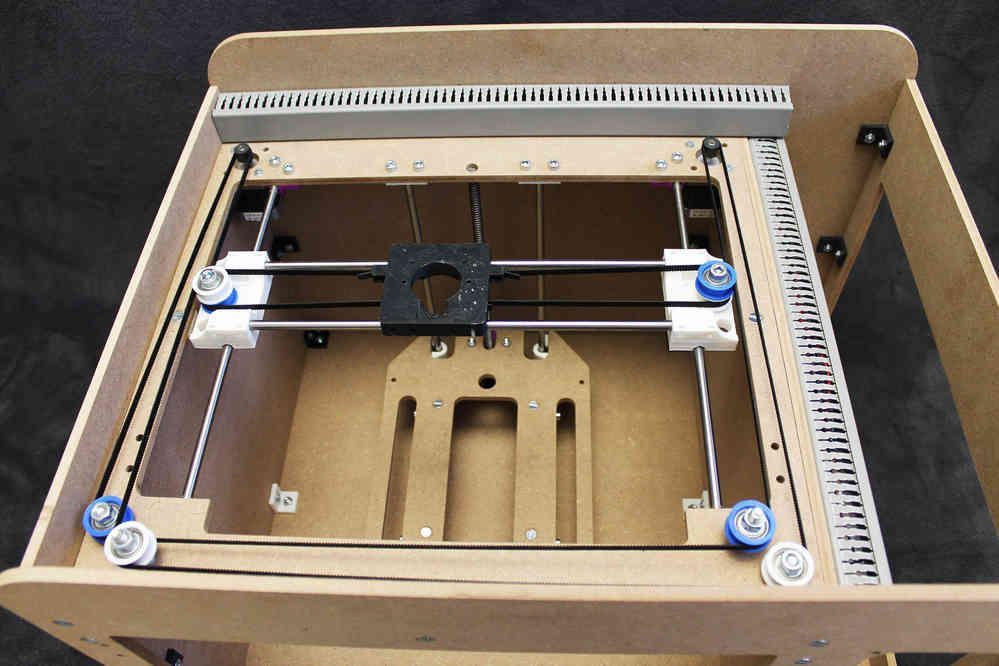

Шаг 3:

Теперь возьмите кусок алюминия L-образной формы длиной 120 мм, отметьте на нем отверстия для сверления, как показано на рисунке. после сверления скрепите обе линзы друг с другом, используя L-образный алюминий. для справки см. фотографии и соберите корпус, как показано на рисунке. в этой сборке шаговый двигатель, установленный на вертикальной оси, будет осью Y, а горизонтальный шаговый двигатель будет осью X.

Шаг 4:

После изготовления корпуса пришло время сделать кровать (плоскую поверхность) для размещения бумаги на машине. Для этого я использовал крышку DVD-привода, изготовленную из листового металла толщиной около 0,6 мм. разметьте на ней квадрат 70 х 70 мм. и обрежьте его с помощью угловой шлифовальной машины. теперь нанесите немного горячего клея на центральную часть (подвижную часть) линзы и приклейте на нее отрезанный кусок листового металла таким образом, чтобы он мог свободно двигаться. посмотреть картинки.

Для этого я использовал крышку DVD-привода, изготовленную из листового металла толщиной около 0,6 мм. разметьте на ней квадрат 70 х 70 мм. и обрежьте его с помощью угловой шлифовальной машины. теперь нанесите немного горячего клея на центральную часть (подвижную часть) линзы и приклейте на нее отрезанный кусок листового металла таким образом, чтобы он мог свободно двигаться. посмотреть картинки.

Шаг 5: Изготовление подставки для ручек

Сделайте подставку для ручек, как показано на рисунке. чтобы сделать это, я вырезал скользящую часть из другого старого DVD-привода, такого же, который использовался для создания осей X и Y. больше нечего объяснять по поводу держателя ручки. это в основном ось Z нашего ЧПУ. здесь мы используем серводвигатель для подъема и опускания пера.

Шаг 6:

Закрепите узел пера на вертикальной оси (ось Y) машины. Я использовал кусок дерева, чтобы сохранить подходящее пространство между осью Y и держателем ручки.

Шаг 7:

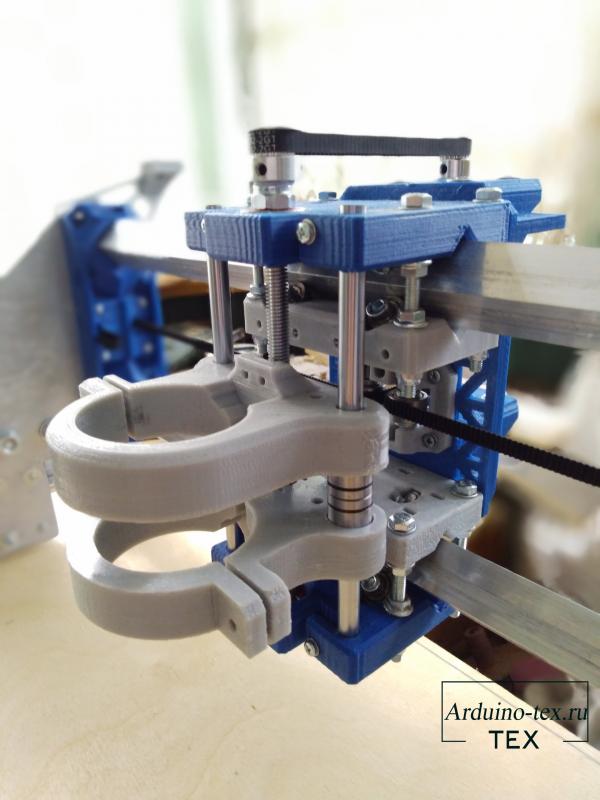

закрепите Arduino на алюминии с помощью гаек и болтов, как показано на рисунках. и вставьте CNC-шилд в Arduino. Щит с ЧПУ, используемый в этом проекте, разработан мной. Вы можете купить печатную плату для этого шилда по адресу PCBway.com . теперь подключите шаговый двигатель оси X к выходу оси X экрана и шаговый двигатель оси Y к выходу Y экрана. подключите серводвигатель к разъему сервопривода щита.

Шаг 8: Программирование и работа

Загрузите исходный код и все другое необходимое программное обеспечение по указанной ссылке . подключите Arduino к компьютеру, откройте код Arduino из загруженного файла. выберите правильный COM-порт и тип платы в меню инструментов и нажмите «Загрузить». после успешной загрузки программы откройте G-код Sender EXE выберите правильный COM-порт после выбора COM-порта откроются все опции в приложении. теперь нажмите кнопку загрузки G-кода, чтобы выбрать файл, который вы хотите нарисовать.

теперь нажмите кнопку загрузки G-кода, чтобы выбрать файл, который вы хотите нарисовать.

Шаг 9: Устранение проблем, таких как вывод зеркального изображения

Это очень распространенная проблема при изготовлении машин такого типа. если вы получаете зеркальное изображение на выходе, проверьте, на какой оси оно имеет зеркальный эффект. посмотреть картинки.

Шаг 10: Как сделать G-код?

чтобы что-то нарисовать на этом станке с ЧПУ нам нужен G-код. поэтому, если я хочу сделать рисунок автомобиля, мне нужно преобразовать это изображение автомобиля (JPG или PNG) в G-код. чтобы преобразовать или сделать G-код чего-либо, нам нужна программа Inkscape. я предоставляю Программное обеспечение Inkscape в Micro CNC Data zip . установить Inkscape после установки Inkscape необходимо установить расширение для сохранения G-кода. для этого откройте папку Inkscape-unicorn-master из архива Micro CNC Data. Скопируйте все содержимое папки `src/` и поместите их в папку `extensions/` Inkscape.

Скопируйте все содержимое папки `src/` и поместите их в папку `extensions/` Inkscape.

Типичные расположения включают:

* Windows — `C:\Program Files\Inkscape\share\extensions`

* OS X — `/Applications/Inkscape.app/Contents/Resources/extensions`

* Linux — `/usr/share/Inkscape/extensions`

после установки всего, программное обеспечение готово к созданию G-кода

откройте свойство Inkscape goto file/document, появится всплывающее окно в новом окне установите все единицы в мм здесь, и установите ширину = 40 и высоту = 40 по размеру и закройте окно. Теперь перетащите целевое изображение и уменьшите его масштаб, чтобы оно поместилось в области вывода. Теперь выберите изображение, перейдите на вкладку пути . щелкните растровое изображение трассировки . откроется новое окно, выберите обнаружение края нажмите обновить нажмите ок. создаст дубликат оригинального изображения. удалить исходное изображение. Теперь поместите это новое изображение в верхний правый угол таким образом, чтобы верхний правый угол выходной области был центром целевого изображения. выберите новое изображение перейдите на вкладку пути щелкните объект на пути еще раз перейдите на вкладку пути щелкните Динамическое смещение. теперь перейдите к файлу /сохраните как, введите имя файла , выберите , сохраните как тип = MakerBot Unicorn G-code и нажмите «Сохранить», откроется новое окно, проверьте все параметры и, если они не совпадают, установите их, как показано на рисунке. нажмите «ОК», и ваш G-код готов к загрузке в отправителе G-кода.

удалить исходное изображение. Теперь поместите это новое изображение в верхний правый угол таким образом, чтобы верхний правый угол выходной области был центром целевого изображения. выберите новое изображение перейдите на вкладку пути щелкните объект на пути еще раз перейдите на вкладку пути щелкните Динамическое смещение. теперь перейдите к файлу /сохраните как, введите имя файла , выберите , сохраните как тип = MakerBot Unicorn G-code и нажмите «Сохранить», откроется новое окно, проверьте все параметры и, если они не совпадают, установите их, как показано на рисунке. нажмите «ОК», и ваш G-код готов к загрузке в отправителе G-кода.

Шаг 11: Вывод

Надеюсь, вы найдете это полезным. если да, лайкните, поделитесь, прокомментируйте свои сомнения. Если хотите больше таких проектов, подписывайтесь на меня! Поддержите мою работу и подпишитесь на мой канал на YouTube .

Если хотите больше таких проектов, подписывайтесь на меня! Поддержите мою работу и подпишитесь на мой канал на YouTube .

Также проверить:

Служба сборки печатных плат Seeed Fusion предлагает универсальное прототипирование для производства печатных плат , сборку печатных плат, и в результате они производят печатные платы высшего качества и быстро печатные платы под ключ от 7 рабочих дней. Когда вы создаете прототип с помощью Seeed Fusion, они определенно могут предоставить вам бесплатные DFA и бесплатные функциональные тесты! Посетите их веб-сайт, чтобы узнать об их производственных возможностях и обслуживании.

https://www.seeedstudio.com/prototype-pcb-assembly.html

Спасибо!

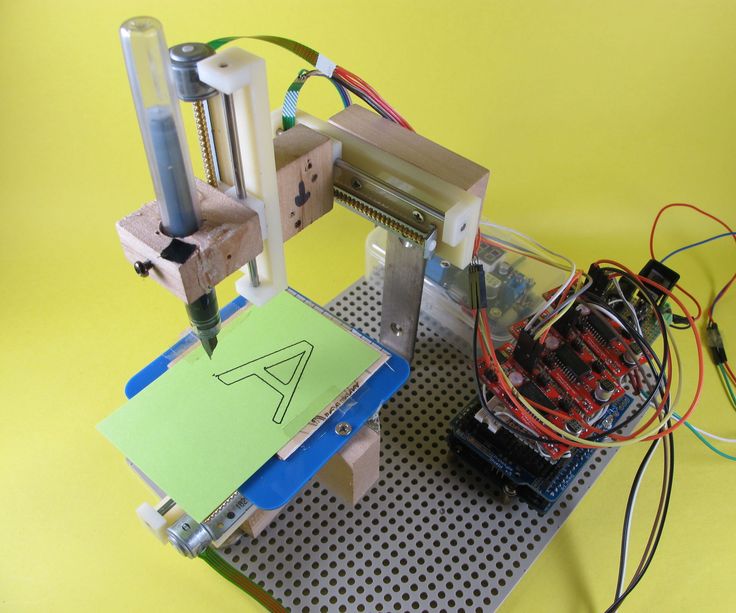

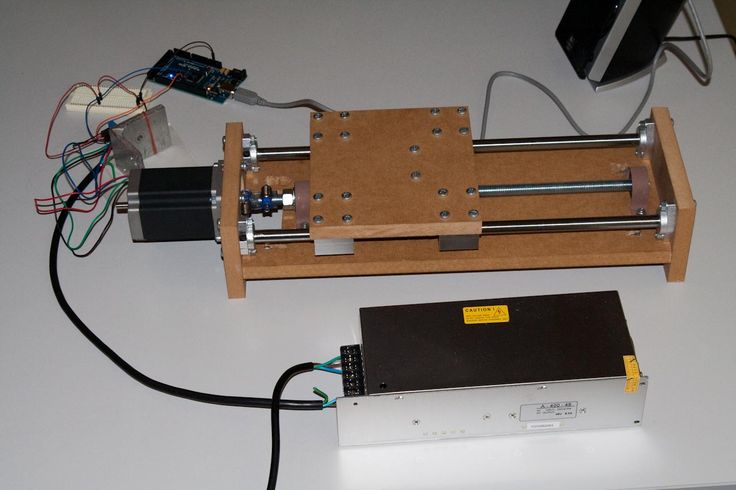

Ручное управление ЧПУ Arduino LCD

Ручное управление ЧПУПомогите мне, поделившись этим постом

Поделиться

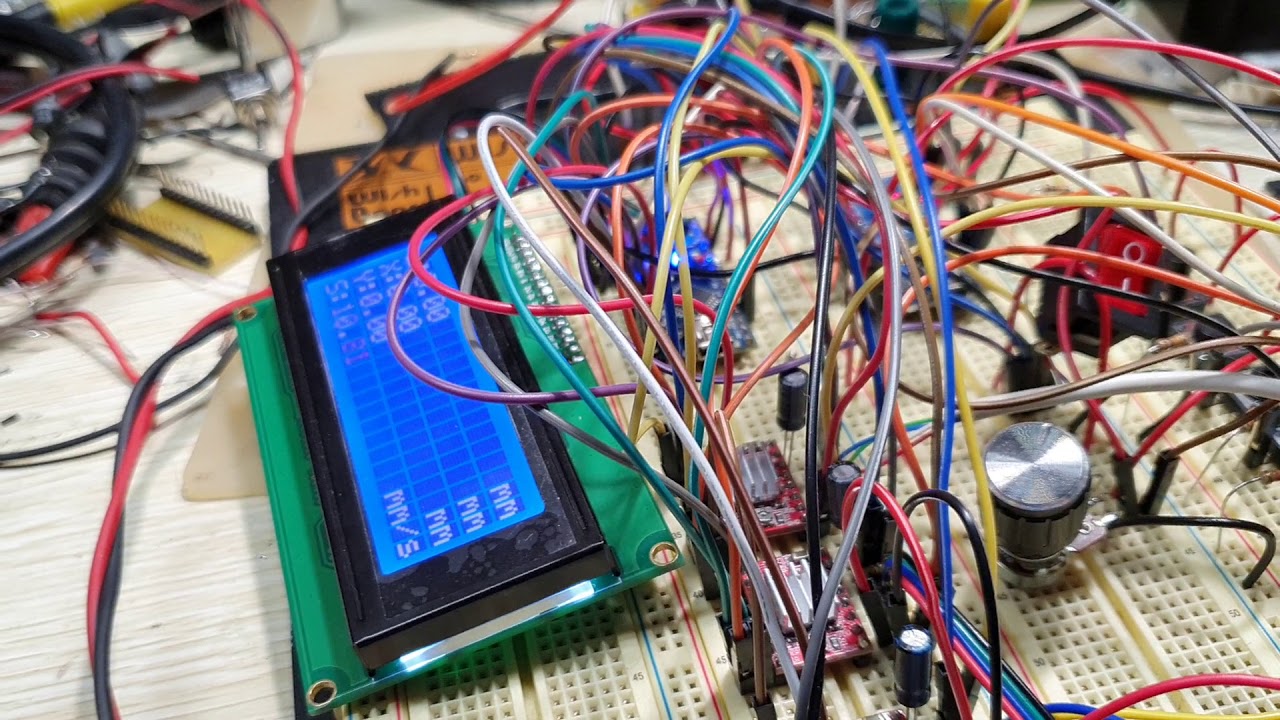

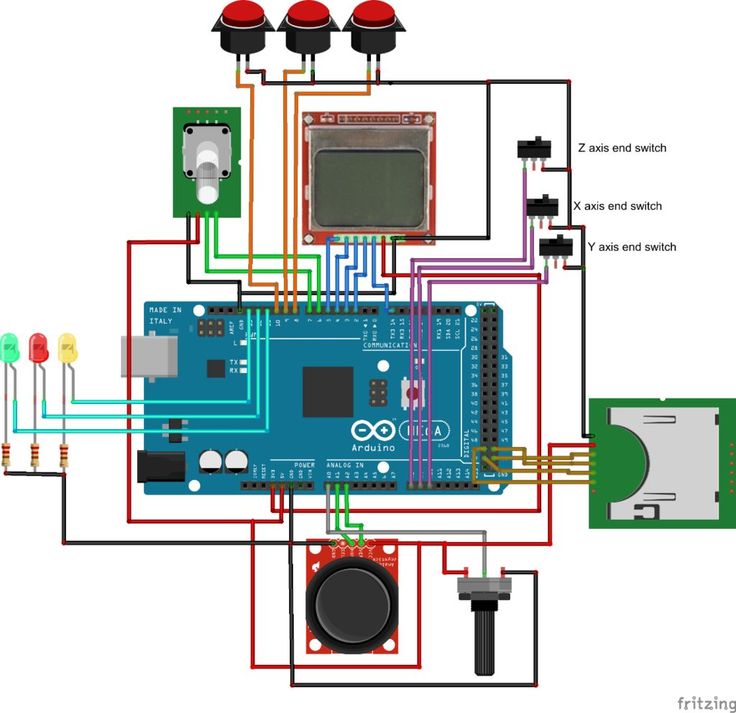

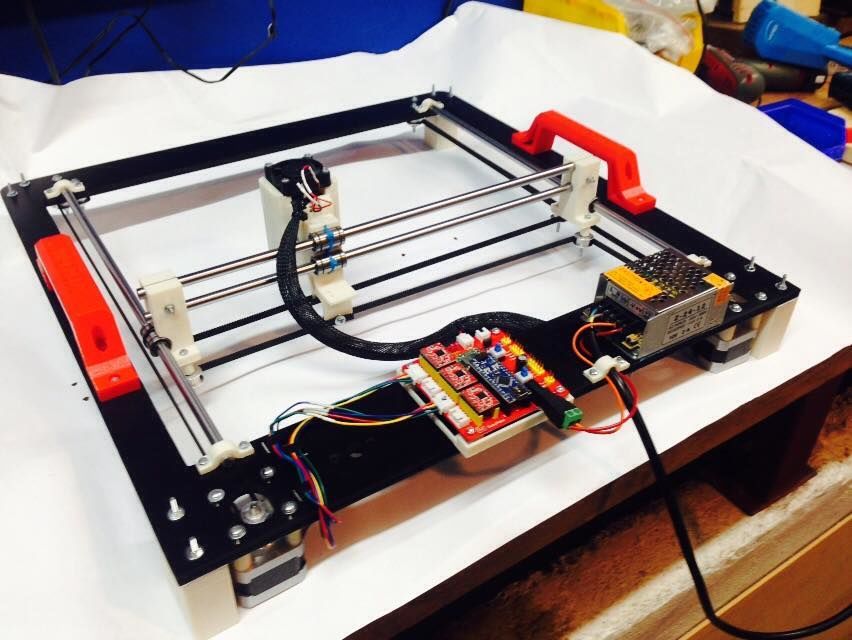

Мы работали над этой настройкой некоторое время. Мы хотели управлять двумя осями станка с ЧПУ вручную. Вы можете добавить эту настройку на любой станок с ЧПУ. В моем случае это был фрезерный станок, а в случае с Alpha Mods — прецизионный стол для буровой установки. В установке есть ЖК-дисплей, чтобы мы могли видеть расстояние. Затем у нас есть кнопки для перемещения оси, а также для сброса положения на 0. Скользящий потенциометр устанавливает скорость в мм/с.

Мы хотели управлять двумя осями станка с ЧПУ вручную. Вы можете добавить эту настройку на любой станок с ЧПУ. В моем случае это был фрезерный станок, а в случае с Alpha Mods — прецизионный стол для буровой установки. В установке есть ЖК-дисплей, чтобы мы могли видеть расстояние. Затем у нас есть кнопки для перемещения оси, а также для сброса положения на 0. Скользящий потенциометр устанавливает скорость в мм/с.

См. компоненты, которые нам нужны здесь:

ЧАСТЬ 1 — Схема

Прежде всего, давайте проанализируем схему. Зачем использовать 2 ардуины? Ну, если бы я использовал только один, код был бы очень сложным со слишком большим количеством прерываний. Мы должны создавать импульсы для двигателей и одновременно печатать на ЖК-дисплее. Я сделал это, и каждый раз, когда я печатал на ЖК-дисплее, была небольшая пауза во вращении мотора, и если частота обновления высокая, моторы каждый раз будут останавливаться, а мы этого не хотим. Поэтому я использую 2 ардуино. Один будет создавать импульсы для двигателей, а другой будет считать шаги и печатать расстояние и скорость.

Один будет создавать импульсы для двигателей, а другой будет считать шаги и печатать расстояние и скорость.

У нас 2 шаговых двигателя. Я использовал NEMA 17. Каждый с драйвером A4988. Этому драйверу нужно 3 сигнала от Arduino. Включить, направление и шаги. Штырь Enable подключен к тумблеру, чтобы мы могли запускать или останавливать двигатели вручную. Тумблер также подключен к Arduino, поэтому мы можем знать, когда моторы включены или нет. Для управления скоростью мы используем линейный потенциометр, а для перемещения оси и сброса положения — несколько кнопок с раскрывающимися списками. Чтобы напечатать расстояние, я использовал ЖК-экран i2c 20×4, но у вас также будет код для версии LCD 16×2.

Поскольку места не хватило, мне пришлось использовать более одного контакта для шины GND. Я использовал 3 провода, которые я спаял вместе, как вы можете видеть на картинке ниже. Итак, теперь у нас есть 8 контактов, 7 для сегментов и 1 для GND. Основа нашей трубки готова. Проверьте каждое соединение светодиода перед закрытием трубки. Все, что нужно сделать, это поставить пластиковую бутылку. Если у вас есть стеклянная бутылка, тем лучше!!!

Проверьте каждое соединение светодиода перед закрытием трубки. Все, что нужно сделать, это поставить пластиковую бутылку. Если у вас есть стеклянная бутылка, тем лучше!!!

ЧАСТЬ 2 — Код

Очень важно, есть 2 Arduinos, ArduinoA и ArduinoB. Итак, по ссылке ниже вы найдете коды для обеих Ардуино. Убедитесь, что вы загружаете код B в ArduinoB и код A в ArduinoA. В этих кодах вы найдете часть, которая называется «Редактируемые переменные». Ну, здесь вы можете вставить значения для вашей машины. В моем случае двигателю NEMA17 требуется 200 шагов для полного оборота (350°). Кроме того, ходовому винту, который я использую, требуется 3,5 полных оборота, чтобы сделать один сантиметр. Максимальная скорость в моем случае составляет 17 мм/с, так как при ее превышении двигатель заклинит. Изменить эти переменные в обоих кодах .

Загрузить код Arduino A здесь:

Выполните соединения, как на схеме выше. Затем загрузите код B и A в Arduinos. Подайте 12В на основной вход и нажмите кнопки. Двигатели будут вращаться, а ось будет двигаться с заданной скоростью. Если вы хотите вращать моторы рукой, вы не сможете. Для этого вы должны отключить драйверы двигателей. Для этого используем тумблер. Если это отключено, мы можем вращать двигатели без питания, и это тоже может быть полезно.

Публикация в Instagram Una Publicación compartida de ELECTRONOOBS®️ (@electronoobs) el

Чтобы управлять направлением, мы устанавливаем контакт «dir» на высокий или низкий уровень для левого или правого направления. Чтобы сделать шаги, мы должны подать импульсный сигнал на пин

Загрузить код Arduino B (ЖК-дисплей 20×4):

Загрузить код Arduino B (ЖК-дисплей 16×2):

Загрузить библиотеку i2c LCD:

////////////////////////////////////////////////// ///////////////////////////////////

/////////////////////////////////РЕДАКТИРОВАННЫЕ ПЕРЕМЕННЫЕ/////////////////// ///////////////////

////////////////////////////////////////////////// ///////////////////////////////////

число оборотов поплавка на см = 3,5; // Это количество оборотов, которое требуется вашему ходовому винту для одного оборота. float steps_per_revolution = 200; //Это количество шагов, необходимых двигателю для одного полного оборота

поплавок max_speed = 17; //Скорость в мм в секунду

поплавок min_speed = 0,6; //Скорость в мм в секунду

////////////////////////////////////////////////// ///////////////////////////////////

////////////////////////////////////////////////// ///////////////////////////////////

float steps_per_revolution = 200; //Это количество шагов, необходимых двигателю для одного полного оборота

поплавок max_speed = 17; //Скорость в мм в секунду

поплавок min_speed = 0,6; //Скорость в мм в секунду

////////////////////////////////////////////////// ///////////////////////////////////

////////////////////////////////////////////////// ///////////////////////////////////

ЧАСТЬ 3 — Контроль скорости?

ЧАСТЬ 4 — Печатная плата

Хорошо, как вы видели, в моем случае я смонтировал схему на макетной плате. Если вы хотите более профессиональный вид, загрузите доску ниже. Загрузите файлы GERBER и отправьте их в JLCPCB или любую другую службу печатных плат. Ниже вы также найдете проект easyEDA и схему.

Ниже вы также найдете проект easyEDA и схему.

Скачать GERBERS здесь:

Другие уроки →

Помогите мне, поделившись этим постом

Поделиться

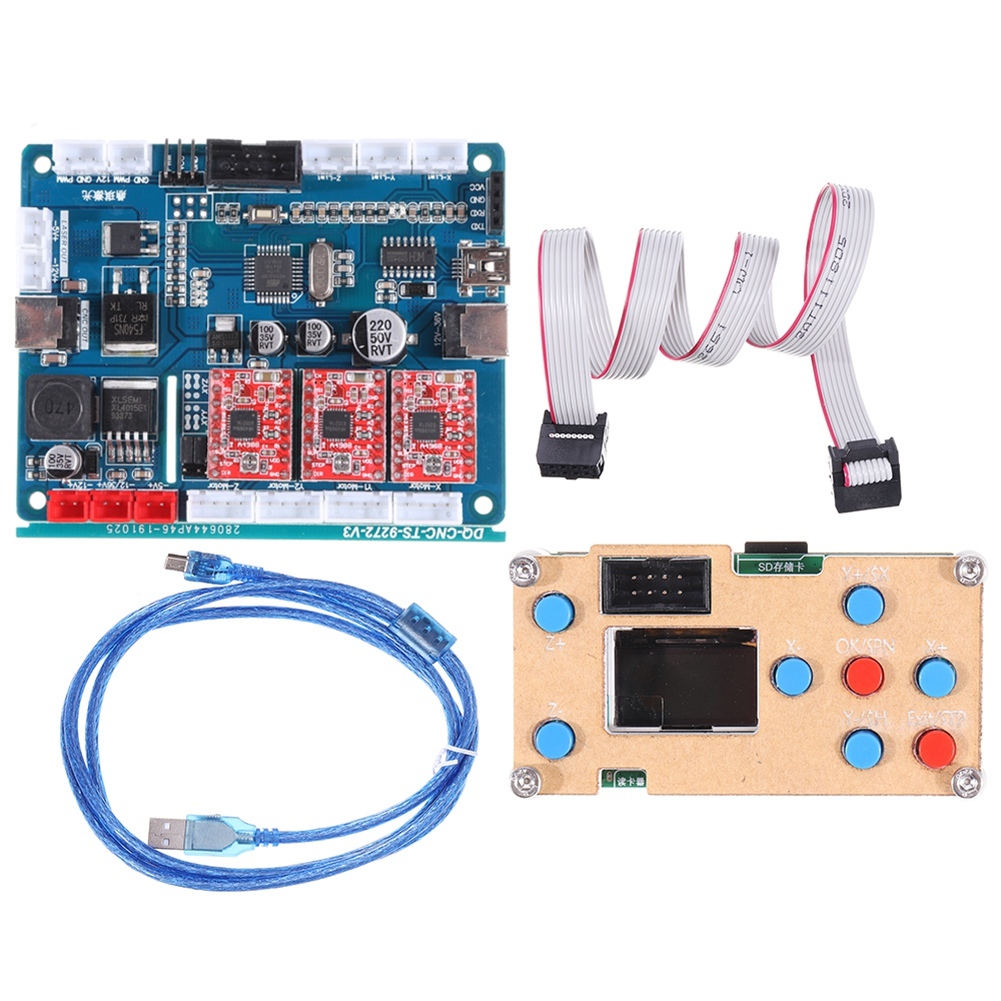

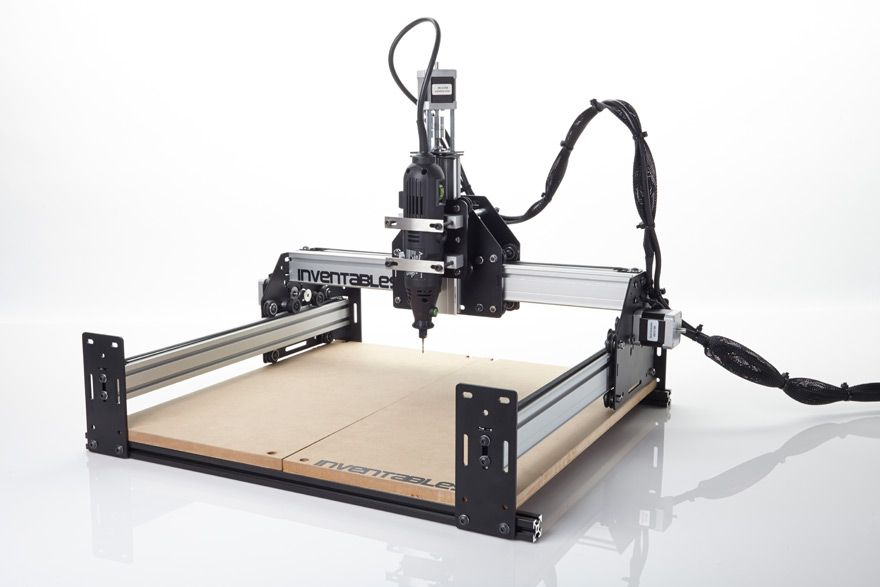

Best CNC Shield for Arduino [2022] — Полное руководство

Если вы строите недорогой фрезерный станок с ЧПУ, Arduino — отличный вариант для его контроллера.

Прошивка для управления ЧПУ при использовании Arduino — GRBL. GRBL бесплатен и имеет большую базу пользователей.

Однако для использования GRBL на Arduino вам понадобится CNC Shield.

В этой статье я рассматриваю лучшие и самые надежные платы Arduino CNC Shield для станков с ЧПУ.

Наконец, я также расскажу о том, почему использование CNC-шилда с Arduino — лучшая идея, чем подключение шагового драйвера непосредственно к Arduino.

Что в этой статье?

- Факторы, которые следует учитывать при выборе платы с ЧПУ для Arduino

- Лучшие платы с ЧПУ для Arduino

- Зачем вам нужна плата с ЧПУ?

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию в размере без каких-либо дополнительных затрат для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию в размере без каких-либо дополнительных затрат для вас.

Как выбрать плату с ЧПУ для Arduino

В следующем разделе я перечислю все важные факторы, которые следует учитывать, прежде чем перейти к выбору лучших плат с ЧПУ.

Драйверы шаговых двигателей

Вы найдете платы ЧПУ со встроенными драйверами и без драйверов. В первом драйвер шагового двигателя припаян к плате, и его трудно восстановить, если вы сожжете драйвер.

Кроме того, вы застрянете с вариантом драйвера, который предоставляет OEM, но если он соответствует вашим требованиям, вы можете его использовать.

Последний имеет порты, к которым можно подключить драйверы шаговых двигателей по вашему выбору, такие драйверы называются драйверами шаговых стиков. Это дает вам большую гибкость в выборе правильного драйвера в зависимости от требований к току и напряжению.

Если вы используете экраны ЧПУ с драйверами Stepstick, вы можете легко заменить драйвер на новый в случае, если вы его сожжете.

Номинальное напряжение и ток

Всегда следует выбирать сначала шаговые двигатели, а затем драйвер шагового двигателя. Щит ЧПУ должен быть в состоянии подавать напряжение и ток, необходимые для шаговых двигателей, которые вы собираетесь использовать.

Проверьте, поддерживает ли CNC Shield требуемый драйвер.

Если у вас есть бюджет, вы можете выбрать экраны с более высокими значениями напряжения и тока, так как это будет полезно, когда вы захотите обновить свою сборку в будущем.

Порты ввода/вывода

Чем больше, тем лучше. Эти порты позволяют подключать переключатели ограничения, аварийной остановки, возобновления и удержания, а также повышают удобство и безопасность использования фрезерного станка с ЧПУ.

Кроме того, вам также следует обратить внимание на поддержку ШИМ (широтно-импульсной модуляции). Arduino поддерживает ШИМ, и если ваш щит не поддерживает, это пустая трата возможностей Arduino.

Можно подключить маломощные шпиндели для гравировки напрямую к шпинделям ШИМ и управлять шпинделем.

Некоторые экраны ЧПУ также имеют цифровые выходы, которые можно использовать для включения и выключения внешних устройств.

Например, вы можете использовать его для включения насоса охлаждающей жидкости, когда начинается резка, или подключить его к реле для автоматического включения маршрутизатора.

Эти штифты улучшают функциональность вашей сборки, и вы должны учитывать функции, которые вам нужны при выборе экрана с ЧПУ.

Лучшие платы Arduino с ЧПУ, совместимые с GRBL

Я составил этот список после тщательного изучения качества сборки каждой платы, надежности, поддержки драйверов, имеющихся у нее функций и поддержки клиентов.

| CNC Shield | Price |

|---|---|

| Open Source V3.51 | Multiple Vendors |

| Ooznest Arduino CNC Shield | Ooznest |

Keyestudio V4. 0 0 | Keyestudio |

| Synthetos gShield V5 | adafruit |

| GRBLDuino Uno Shield | tindie |

| Shield CNC kit0325 | Amazon |

Лучший Grbl Arduino CNC Shield

Open Source V3.51

V3.51 Arduino CNC ShieldЭто наиболее распространенный дизайн Arduino CNC Shield и универсальный инструмент.

Это печатная плата, предназначенная для установки непосредственно поверх Arduino Uno или других плат Arduino с аналогичной схемой расположения выводов.

На плате нет встроенного драйвера шагового двигателя, и вам придется прикрепить платы драйверов шаговых двигателей, называемые драйверами шаговых стержней.

Доступны для большинства популярных драйверов шаговых двигателей, таких как A49.88 и DRV8825. Это также означает, что вы можете выбрать драйвер в соответствии с требованиями вашего проекта.

Драйверы не припаяны к плате, вместо этого они соединяются с помощью штыревых контактов, поэтому драйверы можно легко заменить в случае выхода из строя одного из них.

Вы можете подключить до четырех драйверов двигателей для управления четырьмя осями. Он предназначен для поддержки драйверов шаговых двигателей A4988, DRV8825 или аналогичных типов.

Кроме того, он имеет контакты для подключения до шести концевых выключателей (по два на каждую ось) и два контакта для использования любого другого устройства, такого как шпиндель (управление шпинделем), Z-зонд, аварийный останов или насос охлаждающей жидкости.

Он может выдерживать ток до 2,6 А для каждого из управляемых им шаговых двигателей и может управлять шаговыми двигателями с номинальным напряжением от 12 В до 36 В.

Вы даже можете выбрать различные уровни микрошага, изменив перемычки на определенных контактах, и он поддерживает микрошаг до 1/32.

Для связи он поставляется с портами I2C и UART, которые можно напрямую подключать к другим печатным платам, таким как Arduino.

Совместим с прошивкой GRBL версии 0.9и довольно прост в установке и настройке.

Существует множество производителей экранов V3.51 CNC, но наиболее популярными из них являются Elecrow, Protoneer, Ooznest и Kuman.

Ooznest Arduino CNC Shield

Ooznest Arduino CNC ShieldOoznest — британский бренд, производящий станки с ЧПУ и компоненты ЧПУ, известный своими фрезерными станками с ЧПУ WorkBee.

Этот щит с ЧПУ от Ooznest использует дизайн V3.51, но использует компоненты премиум-класса, которые позволяют использовать их в течение долгих часов работы.

Вы можете купить его с Arduino Uno в комплекте или без него на их официальном сайте. Драйверы шаговых двигателей не входят в комплект поставки платы.

Если вы находитесь в Великобритании, это отличный выбор. Однако, если вы находитесь в США, вам придется учитывать импортную пошлину и доставку.

Проверить цену на Ooznest

Keyestudio V4.0

Keyestudio V4 Arduino CNC Shield Keyestudio V4. 0 CNC Shield использует дизайн, аналогичный плате V3.0, но предназначен для работы с Arduino Nano с прошивкой GRBL.

0 CNC Shield использует дизайн, аналогичный плате V3.0, но предназначен для работы с Arduino Nano с прошивкой GRBL.

Он может управлять тремя двигателями и подходит для фрезерных станков с ЧПУ и граверов с небольшой рабочей зоной.

Для фрезерных станков с ЧПУ с большой площадью резания лучше использовать четыре двигателя. Это связано с тем, что вы должны использовать двойной привод для оси Y, чтобы предотвратить смещение широкого портала.

Вы можете использовать драйверы шагового двигателя A4988 или аналогичные с этой платой CNC Shield, которая поддерживает микрошаг до 1/16.

Однако его следует сочетать только с 42-шаговым шаговым двигателем.

Для работы требуется источник постоянного тока 12 В, он предназначен для питания Arduino Nano и шаговых двигателей.

Это также означает, что вы не можете использовать шаговые двигатели на 24 В или 36 В с этим экраном ЧПУ.

Имеется шесть контактов для подключения до шести концевых выключателей на 3 осях.

Keyestudio — это китайский бренд, и вы можете получить эту плату менее чем за 10 долларов США.

Однако драйверы Arduino или шагового двигателя не входят в комплект поставки.

Проверить цену на Keyestudio

Synthetos gShield V5

Synthetos gShield Arduino CNC ShieldЕсли вам нужно простое решение для сопряжения Arduino с шаговыми двигателями, gShield от adafruit — хороший вариант.

Вы можете использовать любую плату Arduino с этой платой, и она может управлять до 3 четырехпроводных шаговых двигателей.

Однако, если вы строите фрезерный станок с ЧПУ с широким порталом, вам нужно будет использовать два двигателя для оси Y, чтобы предотвратить смещение, и вам потребуется дополнительный четвертый драйвер шагового двигателя.

Для подключения двигателей и источника питания поставляется с винтовыми клеммами, которые гарантируют, что провода никогда не отсоединяются случайно.

Он поставляется с тремя шаговыми драйверами TI DRV8818, встроенными в плату. Это означает, что вам не нужно беспокоиться о подключении шаговых драйверов.

Это означает, что вам не нужно беспокоиться о подключении шаговых драйверов.

Однако это также означает, что если вы сожжете один из драйверов, вы не сможете заменить драйвер, и в итоге вы получите двухосный щит.

Вы можете управлять шаговыми двигателями, которым требуется максимум 2,5 А на фазу. Кроме того, он также поддерживает микрошаг до ⅛.

Он может поддерживать двигатели с номинальным напряжением от 12 до 30 В, а экран может работать от источника питания 3,3 В или 5 В от платы контроллера (Arduino).

Он имеет более высокую цену по сравнению с другими щитами, поэтому для начинающих я бы посоветовал использовать щиты типа ступенчатой палки.

Если вы знаете, что делаете, gShield — это очень хороший вариант, который быстро настраивается и надежен благодаря нескольким функциям.

Проверить цену на Adafruit

GRBLDuino Uno Shield

Grblduino CNC Shield Это единственный шилд в этом списке, созданный для последней версии GRBL 1. 1 и способный управлять четырьмя двигателями.

1 и способный управлять четырьмя двигателями.

Доступен в виде комплекта со сквозными компонентами, которые необходимо припаять. Кроме того, вы также можете купить его в собранном виде.

Собранная версия стоит примерно на 13 долларов дороже, чем версия в комплекте.

Он совместим с Arduino Uno и поддерживает драйверы шаговых двигателей DRV8825 или аналогичных типов.

Плата может работать с питанием до 45 В для двигателей, однако реальное ограничение напряжения будет зависеть от ограничения используемого драйвера шагового двигателя.

Он имеет контакты для подключения двух концевых выключателей по трем осям и поддерживает подключения аварийного останова, удержания, насоса охлаждающей жидкости, зонда и возобновления.

Кроме того, он имеет контакты PWM (широтно-импульсная модуляция), которые можно использовать для подключения шпинделя и управления его скоростью и направлением.

Все соединения компонентов машины осуществляются через винтовые клеммы, что предотвращает их случайное отсоединение.

Поддержка клиентов для этого щита ЧПУ является лучшей среди всех других, упомянутых в списке.

Он поставляется с сопроводительной документацией и подробными инструкциями по сборке, которые помогут вам настроить его.

Узнать цену на Tindie

Комплект Kuman CNC Shield

Kuman Arduino CNC Shield KitЕсли вы не запланировали контроллер для своей сборки, это достойный выбор. Он поставляется со всем необходимым для управления фрезерным станком с ЧПУ.

В комплекте плата Arduino Uno(клон), четыре А4988 драйверов шаговых двигателей с радиаторами и экран ЧПУ на базе V3.51.

Вы можете подключить до четырех шаговых двигателей, но количество управляемых осей также зависит от используемой прошивки.

Grbl поддерживает максимум три оси, поэтому, если вы используете Grbl, вы можете использовать четвертый драйвер как клон одной из других осей для достижения двойного привода.

Драйвер поддерживает микрошаг до 1/16 и может обеспечивать максимальный ток 2 А при максимальном напряжении 36 В.

Как и другие платы V3.51, он поддерживает конечные выключатели (3 оси), включение СОЖ, шпиндель, аварийный останов, удержание и возобновление соединений.

Это универсальный пакет, который легко настроить, и вам не нужно беспокоиться о проблемах совместимости между Arduino, платой ЧПУ и драйверами двигателя.

Проверить цену на Amazon

Альтернативы CNC Shield

Более эффективной, но дорогой альтернативой CNC-шилду является контроллер CNC.

Контроллеры ЧПУ обычно намного мощнее и требуют гораздо меньше усилий, чтобы заставить их работать.

Некоторые из более дорогих решений представляют собой решения типа plug-and-play.

Зачем нужен щит с ЧПУ?

Вам действительно нужен станок с ЧПУ? Разве вы не можете управлять шаговым двигателем напрямую с помощью Arduino? В конце концов, Ардуино может делать почти все.

Первая проблема, которая возникает, когда вы пытаетесь подключить шаговый двигатель напрямую к Arduino, — это номинальное напряжение и ток шаговых двигателей.

Шаговый двигатель, используемый для любительских ЧПУ, требует напряжения питания не менее 12 В для каждой из его фаз.

Платы Arduino предназначены для подачи сигналов при напряжении и токе, намного более низких, чем те, которые требуются для шагового двигателя.

Кроме того, шаговый двигатель будет иметь по крайней мере четыре контакта, которые требуют отдельных сигналов. Поэтому, если вы делаете 3-осевой станок с ЧПУ, вам понадобится как минимум 12 аналоговых выходных контактов на Arduino.

Здесь на помощь приходит драйвер шагового двигателя. ИС драйвера получает сигналы низкого напряжения и малой силы тока от контроллера и преобразует их в сигналы с нужным уровнем напряжения и тока для двигателей.

Это упрощает работу Arduino, так как вам нужны только два выходных контакта Arduino для управления шаговым двигателем, будь то 4-, 6- или 8-проводной шаговый двигатель.

Один штифт для установки направления вращения, а следующий штифт для подачи импульсов. Двигатель перемещается на один шаг за импульс.

Двигатель перемещается на один шаг за импульс.

Возможно, вы думаете, что вы можете соединить шаговый двигатель и Arduino с помощью драйвера шагового двигателя. Это можно сделать, но это не так просто.

Типичный шаговый двигатель для хобби-приложений с ЧПУ требует питания 12 В, 24 В или 36 В. Вы можете подключить источник питания к выводам на микросхеме драйвера, но вам придется подключить фильтрующий конденсатор между выводами.

Кроме того, ИС драйвера шагового двигателя будут иметь функцию микрошага, которую необходимо выбрать, подав правильный сигнал на определенные контакты.

Все эти задачи включают пайку компонентов в нужном месте и проверку правильности соединений.

Кроме того, вам придется использовать выходные контакты Arduino, чтобы обеспечить правильный сигнал для микрошагов для каждого двигателя.

Выполнение этого для трех или четырех двигателей может быть обременительным и трудоемким без реальной выгоды.

Здесь на помощь приходит плата с ЧПУ, типичная плата с ЧПУ может быть установлена поверх Arduino Uno или клона и имеет порты для подключения драйверов шаговых двигателей и шаговых двигателей.

Обычно пайка не требуется, и вы можете соединить четыре шаговых двигателя с Arduino менее чем за 30 минут.

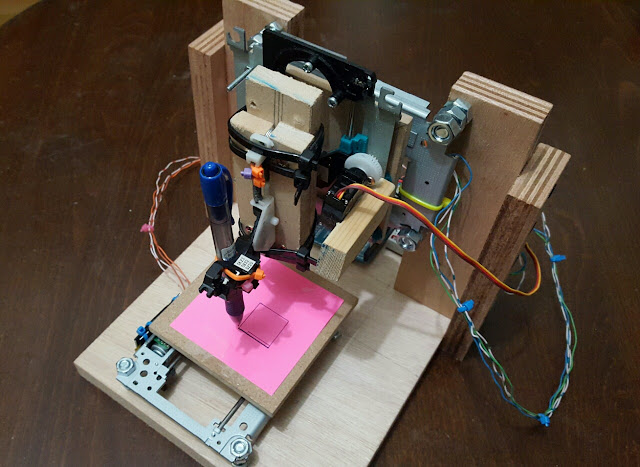

Как собрать станок с ЧПУ на Arduino

Хотите собрать станок с ЧПУ на Arduino? Ознакомьтесь с пошаговым руководством о том, как начать!

Посмотреть это видео:

Введение

В этом руководстве мы покажем вам, как сделать свой собственный станок с ЧПУ с помощью Arduino. Мы рассмотрим все, от основ электронных компонентов до программного обеспечения, которое вам нужно, чтобы все настроить и запустить. К концу этого руководства вы сможете управлять своей машиной с помощью команд G-кода и создавать потрясающие произведения искусства или функциональные детали для вашего следующего проекта.

начнем!

Что такое станок с ЧПУ?

Станок с ЧПУ — это машина с компьютерным управлением, которую можно использовать для создания сложных рисунков или узоров на заготовке. ЧПУ означает «компьютерное числовое управление», и эти машины используются в различных производственных и любительских приложениях. В этом проекте мы будем использовать Arduino для управления станком с ЧПУ.

ЧПУ означает «компьютерное числовое управление», и эти машины используются в различных производственных и любительских приложениях. В этом проекте мы будем использовать Arduino для управления станком с ЧПУ.