Как устроены электролизеры и топливные элементы. Какие бывают типы этих устройств. Для чего они применяются в промышленности и энергетике. Каковы перспективы развития водородных технологий.

Что такое электролизер и как он работает

Электролизер — это устройство для разложения воды на водород и кислород под действием электрического тока. Принцип его работы основан на процессе электролиза:

- Вода (H2O) подается в ячейку электролизера

- К электродам (катоду и аноду) подводится постоянный электрический ток

- На катоде выделяется водород (H2)

- На аноде выделяется кислород (O2)

Суммарная реакция электролиза воды:

2H2O → 2H2 + O2

Для повышения электропроводности в воду добавляют электролит, например, гидроксид калия (KOH). Это позволяет снизить потребление электроэнергии.

Основные типы промышленных электролизеров

В промышленности применяются следующие основные типы электролизеров:

1. Щелочные электролизеры

Используют водный раствор щелочи (KOH) в качестве электролита. Работают при температуре 70-100°C и давлении до 30 бар. КПД около 60-70%. Это наиболее распространенный тип.

2. Протонообменные мембранные (PEM) электролизеры

В качестве электролита используется твердая полимерная мембрана. Работают при температуре 50-80°C. КПД до 80%. Позволяют получать особо чистый водород.

3. Высокотемпературные электролизеры

Работают при температуре 700-1000°C с использованием твердооксидного электролита. КПД до 90%. Находятся в стадии разработки.

Для чего применяются электролизеры

Основные области применения электролизеров:

- Получение чистого водорода для химической промышленности

- Производство водорода как энергоносителя (водородная энергетика)

- Получение кислорода для металлургии и медицины

- Производство хлора и щелочей

- Очистка и обессоливание воды

С развитием водородной энергетики роль электролизеров в промышленности будет возрастать.

Что такое топливный элемент и как он работает

Топливный элемент (ТЭ) — это устройство, преобразующее химическую энергию топлива (обычно водорода) в электрическую энергию. Принцип работы:

- Водород подается к аноду ТЭ

- Кислород (воздух) подается к катоду

- На аноде происходит окисление водорода с выделением электронов

- Электроны проходят через внешнюю цепь, создавая электрический ток

- На катоде кислород соединяется с электронами и протонами, образуя воду

Суммарная реакция в ТЭ:

2H2 + O2 → 2H2O + электроэнергия + тепло

Основные типы топливных элементов

Существует несколько типов топливных элементов:

1. Протонообменные мембранные (PEM) топливные элементы

Работают при низких температурах (50-100°C). Используют твердый полимерный электролит. КПД до 60%. Применяются в транспорте и портативной электронике.

2. Щелочные топливные элементы

Электролит — раствор щелочи. Работают при 60-90°C. КПД до 70%. Применялись в космических программах.

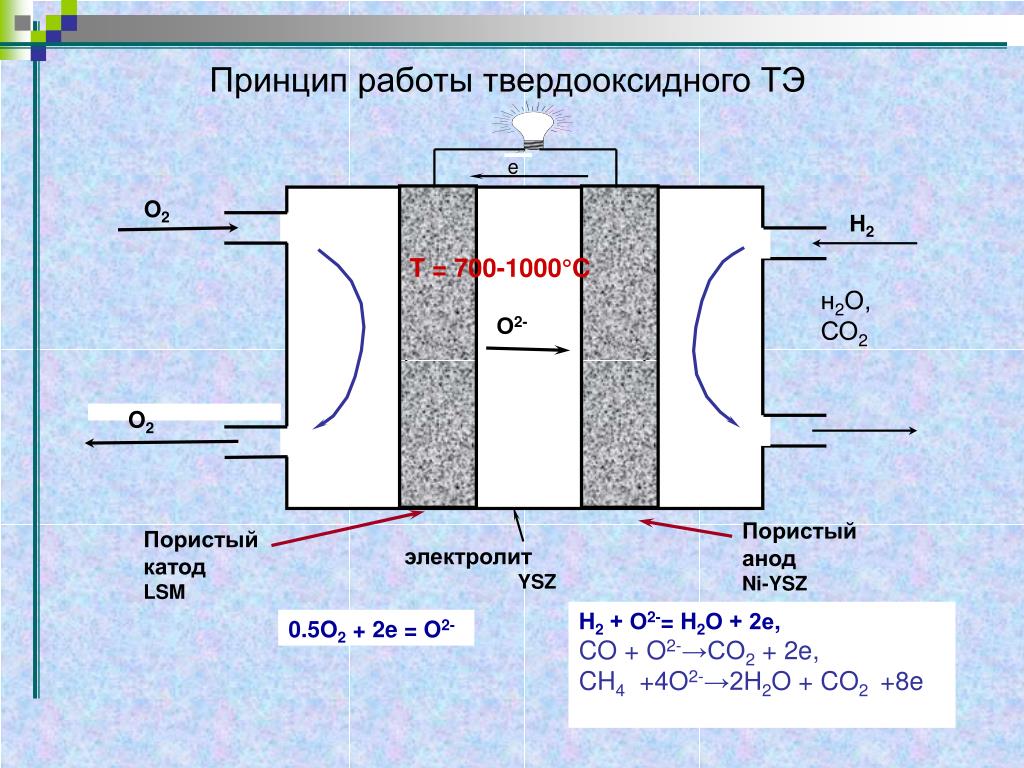

3. Твердооксидные топливные элементы

Работают при высоких температурах (600-1000°C). Электролит — керамика на основе диоксида циркония. КПД до 65%. Используются в стационарной энергетике.

4. Топливные элементы на расплавленных карбонатах

Работают при 650°C. Электролит — расплав карбонатов лития и калия. КПД до 65%. Применяются в стационарной энергетике.

Области применения топливных элементов

Топливные элементы находят применение в следующих областях:

- Транспорт (автомобили, автобусы, погрузчики)

- Портативные источники питания

- Резервное и автономное электроснабжение

- Космические аппараты

- Подводные лодки

- Стационарная энергетика

По мере развития водородных технологий сфера применения топливных элементов будет расширяться.

Перспективы развития водородной энергетики

Водородная энергетика считается одним из перспективных направлений развития «зеленой» энергетики. Ее преимущества:

- Экологичность (при работе выделяется только вода)

- Высокий КПД преобразования энергии

- Возможность накопления энергии в виде водорода

- Универсальность применения водорода

Однако для широкого внедрения водородных технологий необходимо решить ряд проблем:

- Снижение стоимости производства «зеленого» водорода

- Создание инфраструктуры хранения и транспортировки водорода

- Повышение безопасности водородных технологий

- Разработка более эффективных топливных элементов

По оценкам экспертов, к 2050 году доля водорода в мировом энергобалансе может достичь 15-20%. Это потребует масштабного развития электролизных и топливных технологий.

Электролизер — устройство и принцип работы

Промышленный электролизер – это технологическое оборудование, которое используется при добыче полезных ископаемых и производственных предприятиях для получения некоторых видов газов (хлора, водорода), для производства алюминия и магния. Отдельные виды оборудования могут применяться для обессоливания, обеззараживания и дезинфекции сточных вод.

Конструктивные особенности устройства

Рассмотрим подробнее устройство и принцип работы устройства. Устройство имеет токопроводящий корпус, электроды из разных материалов (медный, цинковый и т. д.) – катод и анод, а также патрубки для ввода внутрь электролита и вывода вещества, которое получают электролитическим методом.

Конструкция оборудования может быть изменения для выполнения специализированных задач. Например, для выделения магния и хлора применяется емкость со стенками, облицованными огнеупорными кирпичами или иными подобными материалами.

При подключении установки к электрическому току электроды, которые опущены в токопроводящую жидкость – электролит – начинают электрохимическую реакцию. Между анодом и катодом протекает ионный ток, а в процессе реакции положительные частицы направляются к катоду, а отрицательные – к аноду. Таким образом электролит разлагается, например, на водород кислород, металлы и хлор.

Между анодом и катодом протекает ионный ток, а в процессе реакции положительные частицы направляются к катоду, а отрицательные – к аноду. Таким образом электролит разлагается, например, на водород кислород, металлы и хлор.

Если электролизная установка используется для получения газа, образующиеся в процессе реакции пузырьки поднимаются и собираются в емкость с помощью специальных патрубков.

Используется несколько видов электролизеров:

- Сухие;

- Проточные – в них организован постоянный поток электролитической жидкости;

- Мембранные – в этих устройства применяется твердый электролит на полимерной основе;

- Диафрагменные – применяются в случаях, когда нельзя допускать диффузию продуктов электролиза между камерами.

Характеристики электролизеров могут варьироваться в зависимости от области применения и задач, которые решаются с их помощью на производстве.

Где применяются электролизеры?

Основные сферы применения оборудования:

- Получение цветных металлов из растворов;

- Разложение воды на кислород и водород;

- Получение хлора из раствора.

Также применяется проточный для нефти электролизер, который используется в комплексах для добычи полезных ископаемых для обеспечения технологического процесса.

Основными преимуществами оборудования является цена, простота обслуживания и высокая производительность, а также большой коэффициент полезного действия.

Как подобрать устройство?

При выборе оборудования для использования в промышленности необходимо обращать внимание на мощность и производительность электролизных установок. Обычно эти параметры указываются в маркировке оборудования. На рынке в России представлены различные модели, среди которых можно подобрать нужный вариант под любое производство.

Ученые ТПУ разрабатывают электролизер для водородной энергетики

ТОМСК, 10 дек –

РИА Томск. Исследователи лаборатории импульсно-пучковых, электроразрядных и

плазменных технологий Томского политехнического университета (ТПУ)

разрабатывают промышленную установку (электролизер) для получения водорода на

АЭС; запуск ее в серийное производство позволит вывести

экологически чистую водородную энергетику на новый уровень.

Ранее сообщалось, что водородная энергетика – одно из ведущих направлений по разработке экологически чистых способов получения энергии. Рамочная конвенция ООН, подписанная Россией в 2015 году, предполагает кратное сокращение выбросов углерода при производстве электроэнергии в ближайшее десятилетие. Основными «поставщиками» углекислоты в атмосферу являются объекты традиционной энергетики (ГРЭС и ТЭЦ).

По данным открытых источников, будучи самым распространенным элементом на Земле и в космосе, водород, тем не менее, остается почти невостребованным. Если в 2018 году в мире было добыто 4,4 миллиарда тонн нефти и 3,86 триллиона кубометров природного газа (метана), то объем производства водорода не превышает 70 миллионов тонн, то есть объем его выработки в 6285 раз меньше, чем нефти, и в 5514 раз меньше, чем газа.

Для масштабного перехода к получению энергии от сжигания водорода необходимо разработать технологии его производства, сопоставимые по объемам выпуска с традиционными источниками углеводородов. Однако самый дешевый способ его производства – паровой риформинг (каталитическая конверсия углеводородов – метана, пропан-бутана, бензина, керосина, дизтоплива, угля – в присутствии водяного пара) в ходе реакции создает огромные объемы СО2.

Альтернатива пиролизу

Альтернативным методом получения водорода в промышленных масштабах (а именно такие нужны для запуска водородных электростанций) является электролиз.

Электролиз – это процесс разложения воды под действием постоянного электрического тока на кислород и водород. Химическая реакция идет по схеме: 2Н2O + энергия —> 2h3+O2. Его преимущества: доступное сырье – деминерализованная вода и электроэнергия; отсутствие загрязняющих выбросов; процесс автоматизирован; на выходе получается достаточно чистый (99,99%) продукт. Главный недостаток – получение водорода дороже, чем при риформинге, в 1,5–3 раза.

В такой системе координат в выигрыше оказываются производители электроэнергии высокой мощности, которые могут «вложить» ее в производство высоколиквидного «зеленого» топлива. В России это главным образом атомщики, рассказал РИА Томск главный специалист лаборатории импульсно-пучковых, электроразрядных и плазменных технологий ТПУ Виктор Дмитриенко.

© пресс-служба Томского политехнического университета «На атомных станциях себестоимость электроэнергии очень низкая. И мощности, как правило, избыточные. Потому мы сейчас предполагаем, что сможем заключить контракт с Росатомом, который хочет использовать свою дешевую электроэнергию для производства водорода. Это позволит корпорации стать крупнейшим производителем этого экологичного топлива в России», – сказал Дмитриенко.Промышленные установки для получения водорода методом электролиза известны более 60 лет, поясняет ученый. В основном это электролизеры фильтр-прессного типа, которые на выходе позволяют получать водород и кислород.

Широкое распространение они получили в традиционной углеводородной энергетике – их устанавливают на ГРЭС и ТЭЦ, где водород используют для охлаждения турбинных подшипников, неизбежно раскаляющихся от трения. Еще один способ их использования – электролиз цветных металлов из измельченной руды. К примеру, золота. Но для выработки водорода как товарного продукта они не подходят.

«Наша цель – разработать электролизер, который бы обладал улучшенными характеристиками по сравнению с существующими. Соответственно, электролизер фильтр-прессного типа нам не подходит. Мы взяли за основу конструкцию мембранного типа, в которой катодное и анодное пространство разделены ионообменной мембраной», – рассказывает Дмитриенко.

Мембрана особого назначения

Казалось бы, электролиз – доступный и давно известный способ получения водорода из воды. Однако, если применять «школьную» конструкцию электролизера, вместо СО2 неизбежно будет вырабатываться не менее опасный побочный продукт – хлор (CI2), который появляется на аноде.

© предоставлено пресс-службой ТПУ «Представьте, в Красноярске завод «Красцветмет» находится в городской черте. Если применять там электролиз для осаждения цветмета из руды без применения мембраны, будут вырабатываться огромные объемы хлора. Это значит, нужно строить дорогую систему очистки, утилизации, вентиляции. И все равно в жилых районах это будет бомба замедленного действия. Лучше вовсе избежать появления опасных соединений», – утверждает ученый.Большинство имеющихся на рынке мембранных электролизеров разделяют катодную и анодную камеры, в которых происходит электролитическая диссоциация (химическая реакция, вызванная электрическим напряжением в жидком растворе), прокладкой из асбеста. Мембрана, которую используют томские политехники, сложнее.

«На нашей установке, в ходе электролиза, мы будем получать три продукта – водород, чистый медицинский кислород и 40%-ный раствор щелочи (КОН или NaОH). Все три составляющих – это товарные продукты. Но главная наша задача – разработать экономически выгодный электролизер для производства водорода в промышленных масштабах», – подчеркивает Дмитриенко.

От бумаги до железа

В настоящий момент исследователи ведут переговоры с Росатомом для включения своих исследований в программу водородной энергетики, запущенную в госкорпорации.

«У нас есть опыт работы с мембранными электролизерами. Мы уже выполняли работы по заказу «Трансгаза», там наш мембранный электролизер работал над изменением рН-среды. Есть опыт разработки и изготовления различных электролизеров с катионо- и анионообменными мембранами для осаждения золота из продуктивных растворов», – рассказывает Дмитриенко.

© предоставлено лабораторией импульсно-пучковых, электроразрядных и плазменных технологий ТПУПромышленный мембранный электролизер для осаждения золота. Разработка ТПУ

За свою историю сотрудники лаборатории импульсно-пучковых, электроразрядных и плазменных технологий ТПУ изготовили порядка 20 установок для электролиза. Для нужд «Алданзолото ГРК» политехники изготовили электролизер с анионообменными мембранами, для Дальневосточного федерального университета – опытно-промышленную установку осаждения металлов с катионо- и анионообменными мембранами, а для ООО «Гелиос» – pH-корректор с биполярными мембранами.

Опытной установки для производства водорода, «заточенной» под потребности Росатома, «в железе» пока нет, признает Дмитриенко.

© с сайта ТПУ «Предварительная конструкция у нас уже проработана. Все необходимые чертежи подготовлены. При наличии финансирования собрать опытную установку мы сможем быстро. Финансирование мы планируем получить от Росатома, если попадем в их водородную программу», – отмечает ученый.Не в одиночку

Ранее также сообщалось, что в ноябре 2020 года ТПУ вошел в состав консорциума по развитию водородных технологий, который получил название «Технологическая водородная долина». Помимо ТПУ в консорциум вошли Институт катализа СО РАН, Институт проблем химической физики РАН, Институт нефтехимического синтеза РАН, Самарский государственный технический университет и Сахалинский государственный университет.

Участники консорциума будут вести совместные разработки технологий по всей «водородной цепочке»: от получения до использования водорода. Консорциум планирует тесное сотрудничество с крупнейшими компаниями РФ, заинтересованными в развитии водородной энергетики.

Первая российская водородная заправка стала автономной

30.11.2020

В Центре компетенций Национальной технологической инициативы «Новые и мобильные источники энергии» при ИПХФ РАН в подмосковной Черноголовке появилась первая в России автономная водородная заправочная станция, не зависящая от поставок баллонного водорода.

Водородная заправка и электролизер из нее

Снежана Шабанова/Евгений Волков/ЦК НТИ при ИПХФ/Поликом

В Центре компетенций Национальной технологической инициативы «Новые и мобильные источники энергии» при ИПХФ РАН в подмосковной Черноголовке появилась первая в России автономная водородная заправочная станция, не зависящая от поставок баллонного водорода, передает научный редактор Indicator.Ru. Это еще и первый элемент будущей программы «Водородная Россия-2050», предлагаемой для развития водородной энергетики в нашей стране.

Сама заправочная станция была разработана и построена в Германии для ЦК НТИ по российскому техническому заданию весной 2020 года, однако изначально она использовала дорогой баллонный водород. Сейчас к заправке будет подключен электролизный генератор сверхчистого водорода, созданный в результате многолетних исследований партнером ЦК НТИ — компанией «Поликом».

В этом устройстве используется технология бесщелочного электролиза на основе протонообменных мембран (PEM-электролиз, от слов Proton Exchange Membrane). Такой тип электролизеров обладает рядом преимуществ по сравнению с устаревшей щелочной технологией. В частности, отсутствует коррозия узлов системы, водород не имеет примесей щелочи и кислорода, нет необходимости продувки азотом, а обслуживание и ремонт гораздо менее трудоемки. Электролизеры с такой производительностью как в СССР, так и в современной России ранее не производились, это первая установка такого рода. Она позволяет получать гораздо более дешевый водород для заправки с чистотой 99,999%

«Наши сотрудники, большинство из которых в прошлом ученые-электрохимики и мембранщики, обладают многолетним опытом в технологии PEM-электролиза. В ближайшем будущем такие установки станут коммерчески доступны не только для водородных заправок, но и для предприятий, испытывающих необходимость в водороде высокой чистоты», — говорит руководитель компании Евгений Волков.

Беспилотная водородная платформа

Снежана Шабанова/ЦК НТИ при ИПХФ

Водородная инфраструктура, создание которой будет отрабатываться на новой заправочной станции — ключевой элемент предлагаемой программы «Водородная Россия-2050». Она предусматривает перевод коммунального хозяйства и транспорта города Черноголовки на водород, а также создание водородной инфраструктуры вдоль трассы Москва-Казань. Испытания заправки будут проходить в том числе на беспилотной транспортной платформе, водородный топливный элемент для которой тоже создан в Центре компетенций. Именно испытания топливных элементов, которые уже могут использоваться на транспорте — беспилотниках, водородных автобусах, грузовиках и легковых автомобилях и станут пока что главным направлением потребления водорода с заправки.

«Наша работа уже много лет связана с исследованиями в области водородно-воздушных топливных элементов. В настоящий момент мы проводим испытания энергоустановок на основе топливных элементов достаточно высокой мощности, а также ресурсные испытания энергоустановок для робототехники — все это требует огромного количества водорода. Использование водородной заправки в комплексе с электролизным генератором водорода позволяет решить проблемы поставок этого газа. При наши объемах потребления водорода на испытания топливных элементов срок окупаемости электролизного генератора водорода составит порядка 2–3 лет», — замечает ведущий научный сотрудник Центра НТИ Алексей Левченко.

Автор: Алексей Паевский.

Источник: Индикатор

Промышленные водородные электролизеры | ЭкоГазСистем

В «Блоке электролиза» вода под действием постоянного электрического тока распадается в электролизере на составляющие ее водород и кислород. Деионизованная вода практически не проводит электрический ток. Поэтому для придания воде проводящих свойств в неё добавляют гидроксид калия (KOH). То есть в электролизере циркулирует не чистая вода, а электролит в виде 30%-го раствора KOH в воде. Выделяющиеся газы (водород и кислород) далее идут по отдельным трактам. Далее рассматривается водородный тракт, кислородный тракт аналогичен водородному.

Водород из электролизера поступает в «Блок сепарации» в виде смеси с электролитом. Для выделения водорода от жидкости служит газожидкостный сепаратор. Сепаратор представляет собой сосуд, в который снизу подаётся электролит. Пузырьки газа выделяются из электролита, газ собирается в верхней части сосуда и уходит в трубопровод. Электролит сливается из сосуда и возвращается в блок электролиза по отдельному трубопроводу (на схеме не показан).

Водород на этом этапе содержит примеси щелочи. Для очистки от щелочи служит скруббер (промыватель). Промыватель – это сосуд, в который снизу подаётся газ, а сверху из разбрызгивателя подаётся деионизованная вода. Капли воды падают вниз, очищая (промывая) встречный поток газа от капель щелочи. В верхней части сосуда установлен коалесцентный фильтр (пакет из мелкой металлической сетки). Мельчайшие капельки щелочи (туман) конденсируются в этом пакете и стекают вниз. Таким образом водород практически полностью очищается от следов щелочи. Далее вода по отдельному трубопроводу (на схеме не показан) поступает в сепаратор, а оттуда – в блок электролиза.

На данном этапе водород насыщен водяным паром и имеет довольно высокую температуру (порядка 50°С. Для его удаления служит конденсатор. Конденсатор – это теплообменник, в котором газ охлаждается хладоносителем поступающим от «Рефрижератора». Рефрижератор может быть часть оборудования водородной станции, но возможен вариант, когда хладоноситель подаётся от внешней системы охлаждения. Водяной пар конденсируется в конденсаторе после чего отводится из системы с помощью конденсатоотводчика. Водород, полученный на этом этапе называется «сырой», так он все еще содержит примеси воды (точка росы не ниже +3°С) и кислорода (на уровне 0,1-0,5%). Для дальнейшей очистки водород подаётся в «Блок очистки». Заметим, что кислород, в случае, если он не нужен потребителю, на аналогичном этапе сбрасывается в атмосферу.

В «Блоке очистки» водород сначала поступает в реактор каталитической очистки. Реактор представляет собой сосуд, заполненный мелкими гранулами катализатора на основе благородных металлов (платина, палладий). В присутствии катализатора примеси кислорода активно реагируют с водородом, обращаясь в воду. Таким образом водород практически полностью очищается от кислорода (содержание кислорода порядка 1-5 ppmv). Далее водород подаётся в осушитель. Осушитель действует на принципе короткоцикловой адсорбции (КЦА). В нем два попеременно работающий сосуда-адсорбера, заполненных специальным поглотителем (адсорбентом). Адсорбент поглощает влагу из газа. Сосуды-адсорберы работают попеременно – один находится в рабочем цикле, другой – в цикле регенерации. Таким образом водород осушается до точки росы -75°С, после чего подаётся потребителю.

Замечание по терминологии. В отечественной традиции используется термин «установка по производству водорода». Наравне с этим используется термин «генератор водорода», который является калькой с английского языка. Под генератором водорода обычно понимают установку, в состав которой входят: электролизер, блок сепарации, блок очистки водорода. Термином «водородная станция» обычно обозначают здание или автономный блок-контейнер, в котором размещены генератор водорода и вспомогательные агрегаты, такие как блок водоподготовки, блок электропитания, система охлаждения и прочее.

| Параметры | ЭТС-0,2 | ЭТС-5 | ЭТС-10 | ЭТС-20 | ЭУ-1В | ЭУ-2В | ЭУ-3В | ЭУ-5В | ЭУ-10В | ЭП2-120 |

| 1.Расположение катодных блоков и анодных камер в ванне | двухрядное | однорядный | двухрядное | |||||||

| 2.Количество катодных блоков в ряду | 3 | 3 | 5 | 10 | 1 | 2 | 3 | 5 | 10 | 10 |

| 3.Количество анодов в ряду | 4 | 4 | 6 | 10 | 2 | 3 | 4 | 6 | 11 | 11 |

| 4.Покрытие ванн и анодных камер | полиуретан | Корпус из титана | ||||||||

| 5.Температура электролиза, ºС | 65 | 65 | 65 | 65 | — | — | — | — | — | 65 |

| 6.Производительность по раствору, не более, м³/час | 0,25 | 1 | 1,5 | 3 | 0,187 | 0,374 | 0,561 | 0,935 | 1,87 | 2 |

| 7. Сила тока, не более, А | 150…400 | 4000 | 4000 | 4000 | 50-150 | 100-300 | 150-450 | 270-750 | 500-1500 | 1800-6000 |

| 8.Рабочее напряжение, В | 4-10 | 4-10 | 4-10 | 4-10 | 4-8 | 4-8 | 4-8 | 4-8 | 4-8 | 4…10 |

| 9.Габаритные размеры, мм | ||||||||||

| длина (L) | 580 | 1265 | 1515 | 2420 | 400 | 500 | 600 | 850 | 1350 | 2320 |

| ширина (B) | 370 | 1210 | 1210 | 1210 | 750 | 750 | 750 | 750 | 750 | 1235 |

| высота (H) | 710 | 2400 | 2534 | 2534 | 890 | 890 | 890 | 890 | 890 | 1690 |

| 10. Масса, кг | 74 | 980 | 1337 | 2032 | 65 | 90 | 120 | 170 | 250 | 727 |

Электролизные ванны, электролизеры, производство из полипропилена, полимера, пластика

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Электролизные ванны (электролизеры) применяются для электролизной, электрохимической и химической обработки драгоценных и цветных металлов (для процесса электролиза меди, цинка, марганца, свинца и т.п.) и может быть использовано на линиях электролизного рафинирования цветных металлов, гальванических линиях электрохимической обработки металлов, а также в других процессах, где требуются ванны с высокой стойкостью к воздействиям кислот, щелочей и растворителей.

УСЛОВИЯ ЭКСПЛУАТАЦИИ:

| № | Параметр | Ед. изм. | Значение |

|---|---|---|---|

| 1 | Диапазон колебания температуры в производственном помещении | °С | 5-40 |

| 2 | Диапазон колебания относительной влажности в производственном помещении | % | 60-80 |

ОПИСАНИЕ: электролизные ванны изготовлены из листов полипропилена гомополимера (PPH), сварной стальной каркас ванн герметично обшит полипропиленовым профилем. Сварка листов материала производится экструзионным методом и сваркой горячим газом.Оборудование изготовлено по ТУ 2297 – 003 – 30799070 – 2013.Материал устойчив к длительному воздействию рабочих растворов и электролитов. Конструкция оборудования обеспечивает жесткость и герметичность при максимальном заполнении.Химическая стойкость материала соответствует свойствам полипропилена ГОСТ 26996-86.На оборудование, произведенное нашей компанией, имеется разрешение с ФЕДЕРАЛЬНОЙ СЛУЖБЫ ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ.

По желанию Заказчика электролизные ванны комплектуются: крышками, ножками, карманами для слива, штуцерами, запорной арматурой, трубопроводами, перегородками, мешалками, анодными пластинами, медными катодами, змеевиками, подвесками, шкафами управления, датчиками и т.п.

ПАРАМЕТРЫ НАДЕЖНОСТИ ОБОРУДОВАНИЯ:

| № п/п | Наименование | Ед. изм. | Значение |

|---|---|---|---|

| 1 | Гарантийный срок службы, не менее | год | 1 |

| 2 | Срок службы емкости до списания, не менее | лет | 10 |

Изготовление оборудования производится по индивидуальному техническому заданию заказчика и предусматривает услуги по доставке, монтажу и гарантийное обслуживание. Заявки на расчет принимаются на [email protected].

Каталог разработанных электролизных ванн:

| Вид ванны | Основные характеристики | Конструкционный материал |

|---|---|---|

С плоским дном |

Размеры: задаются Заказчиком Комплектность: задается Заказчиком |

Материал корпуса: полипропилен Материал рамы и опор: — нержавеющая сталь — углеродистая сталь, обшитая полипропиленом — углеродистая сталь с химически стойким покрытием |

С наклонным дном |

Все модели электролизеров могут комплектоваться любым дополнительным оборудованием.

Модуль «Топливные ячейки и электролизеры» для программы COMSOL Multiphysics® в Саратове

Лицензирование программного обеспечения COMSOL Multiphysics® и COMSOL ServerTM

Для программы COMSOL Multiphysics® доступно четыре типа лицензий. Для государственных академических или учебных учреждений при условии использования программы исключительно в академических или образовательных целях без извлечения коммерческой выгоды доступен академический дисконт. Лицензии могут быть бессрочными или со сроком действия, кратным одному году.

Продукт COMSOL ServerTM лицензируется отдельно. Для него доступно два типа лицензий. Лицензии могут быть бессрочными или со сроком действия, кратным одному году.

Для всех лицензий действует «Программа подписки», информация о которой приведена ниже.

Варианты лицензий на программное обеспечение COMSOL Multiphysics®

Программное обеспечение COMSOL Multiphysics® — это интегрированная платформа для моделирования, включающая в себя все его этапы: от создания геометрии, определения свойств материалов и описания физических явлений, до настройки решения и процесса постобработки. Для создания моделей и решения специализированных прикладных и инженерных задач, возможности базовой платформы COMSOL Multiphysics® можно дополнить модулями расширения в любом их сочетании, при этом использование модулей расширения подразумевает обязательное наличие базовой платформы. Итоговая комплектация модулей лицензируется совместно.

Лицензия на один ПК (CPU)

Программа COMSOLMultiphysics® может быть установлена на один выделенный компьютер и использоваться разными пользователями в рамках организации поочередно в однопользовательском режиме. Ограничения на количество одновременно запущенных пользователем копий программного обеспечения не накладываются. Использование многоядерных и многопроцессорных решений не ограничено. Лицензия CPU не позволяет использовать программное обеспечение по сети или через средства удаленного доступа.

Для государственных академических или учебных учреждений при условии использования программы исключительно в академических или образовательных целях без извлечения коммерческой выгоды доступен академический дисконт.

Именная лицензия на одного пользователя (NSL)

Использование программы COMSOL Multiphysics® закрепляется за одним конкретным пользователем в рамках организации. Именная однопользовательская лицензия позволяет запускать и использовать программное обеспечение не более чем на двух компьютерах одновременно, при этом разрешена его установка на четыре компьютера, в т.ч. на персональный ноутбук. Ограничения на количество одновременно запущенных пользователем копий программного обеспечения не накладываются. Использование многоядерных и многопроцессорных решений не ограничено. Лицензия NSL позволяет использовать средства удаленного доступа, такие как Windows® Remote Desktop.

Сетевая плавающая лицензия (FNL)

Использование и установка программы COMSOL Multiphysics® допускается на любое количество компьютеров в рамках сети организации, при этом количество одновременно работающих с программой пользователей определяется количеством приобретенных FNL-лицензий. Программа может работать на локальных компьютерах, при этом сетевая инфраструктура будет использоваться только для проверки подлинности лицензии. Допускается использование средств удаленного доступа, таких как Windows® Remote Desktop. Ограничений на поочередное использование на локальных компьютерах нет.

FNL-лицензия позволяет также подключаться к удаленному расчетному компьютеру с установленным пакетом COMSOL Multiphysics® в режиме «клиент-сервер», в т.ч. можно запустить графическую оболочку на менее производительном локальном компьютере, а все ресурсоемкие вычисления проводить на стороне высокопроизводительного сервера. На платформах Windows® и Linux® поддерживаются кластерные и облачные вычисления. При выполнении кластерных вычислений расчет одной модели может производиться на множестве вычислительных узлов без ограничений на их количество.

Лицензия на учебный класс (CKL)

Лицензия на использование преподавателями и студентами программного обеспечения COMSOL Multiphysics® с целью обучения в классе до 30 компьютеров. Допускается использование ПО в учебном классе или через удаленное подключение.

CKL-лицензия предоставляется исключительно государственным учебным учреждениям, которые явно осуществляют процесс обучения, при условии использования программы исключительно в учебных целях без извлечения коммерческой выгоды.

Варианты лицензий на программное обеспечение COMSOL Server™

Программное обеспечение COMSOL Server™ позволяет запускать приложения для моделирования созданные в «Среде разработки приложений» программы COMSOL Multiphysics®. Вы можете размещать такие приложения и предоставлять к ним доступ пользователям в вашей организации и за её пределами. Доступ к приложениям осуществляется при помощи большинства современных интернет-браузеров в различных ОС или при помощи тонкого клиента.

Лицензия COMSOL Server (CSL)

Лицензия на одного пользователя, который может запускать до четырех одновременных сессий.

Академическая лицензия COMSOL Server (ASL)

Лицензия на 300 пользователей, каждый из которых может запускать до четырех одновременных сессий.

ASL-лицензия предоставляется исключительно государственным академическим или учебным учреждениям, при условии использования программы исключительно в академических или образовательных целях без извлечения коммерческой выгоды.

Программа подписки

Для всех новых лицензий на протяжении 12 месяцев с момента покупки бесплатно предоставляется активная подписка, включающая в себя возможность расширять функционал имеющейся лицензии за счет приобретения и добавления в ее состав новых модулей, получение всех текущих обновлений программы, а также услугу технической поддержки пользователей по вопросам моделирования.

Для бессрочных лицензий стоимость продления услуги активной подписки на последующий год составляет 20% от цены аналогичной новой лицензии на момент продления подписки. Для восстановления истекшей подписки необходима оплата как последующих 12 месяцев, так и истекшего с момента окончания активной подписки периода.

Электролизеры— обзор | Темы ScienceDirect

9.19 Заключительные замечания

Применяя обобщенную кинетику и оптимизацию для стационарных химических агрегатов и топливных элементов, мы оценили статические и динамические пределы энергии, последние связаны с понятием обобщенной эксергии. Обобщенную работу выхода, полученную с помощью оптимизации, можно рассматривать как расширение стандартной термодинамической эксергии для конечных скоростей, это расширение включает несовершенные аккумуляторные системы с перенапряжением.В процессах, выходящих из равновесия, эта обобщенная работа выхода больше, чем в процессах, приближающихся к равновесию. Важно отметить, что границы выхода механической энергии или ее потребления, обеспечиваемые такой функцией производительности, более строгие, чем границы, определенные классическими эксергиями (которые обеспечивают только ограничительные, обратимые границы). Полученные здесь улучшенные оценки полезны при анализе характеристик и проектировании систем топливных элементов.

Система динамических топливных элементов была описана как многоступенчатое термодинамическое устройство, которое преобразует энергию химической реакции непосредственно в электричество и тепло, тем самым вырабатывая энергию эффективно с конечной скоростью и необратимо.Динамическое программирование было основным инструментом, применяемым в вычислениях.

В термодинамическом анализе динамической системы топливных элементов критерием производительности может быть производство ее энтропии S σ в форме, описывающей реальную батарею, из которой подача энергии происходит с конечной скоростью. Функционал S σ в виде суммы по стадиям представляет собой дискретный критерий производительности операции, происходящей из-за химических реакций и массопереноса, сопряженного с передачей тепла.Минимизация S σ устраняет все элементы управления из S σ , создавая таким образом потенциальную функцию R σ ( X A , X B , τ B — τ A ) = min S σ , который зависит только от начального и конечного состояний и обширного транспортного параметра, называемого количеством единиц передачи.Тем не менее, в случае топливных элементов вместо S σ обычно применяется более практичный критерий: критерий общей работы, произведенной за заданное время, Вт . Оптимизация S σ и W связана с известным законом Гуи – Стодола, который связывает потерянную работу с производством энтропии. Из-за конечного значения S σ фактическое напряжение элемента U и работа с конечной скоростью Вт меньше, чем в идеальном элементе (из-за потерь, связанных с поляризацией элемента и омическими потерями).В общем, не существует простого правила для оптимального управления нестационарной системой с учетом внешних регулируемых решений. Тем не менее, оптимальное решение для общей работы W часто подразумевает почти постоянную интенсивность производства энтропии на оптимальном динамическом пути. Однако такая простая стратегия действительна только тогда, когда на управляющие переменные не накладываются никакие ограничения. Постквадратичные члены и нелинейности в кинетических уравнениях обычно вызывают нарушение этой стратегии. Тем не менее определены минимальные неизбежные потери мощности и снижение напряжения на ячейке.С термодинамическими знаниями, расширенные пределы оцениваются для оптимальной работы выхода, W max , что обобщает известную обратимую работу W E для области конечных скоростей.

Существует множество исследовательских работ по системам топливных элементов, в частности энергосистемам на твердооксидных топливных элементах (SOFC) (Campanari, 2001; Roy-Aikins, 2002; Lemański, 2003; Li and Chyu, 2004; Ordonez et al. , 2007 Кампанари, 2001 Рой-Айкинс, 2002 Леманский, 2003 Ли и Чю, 2004 Ордонез и др., 2007). Нульмерное моделирование трубчатого ТОТЭ с внутренним риформингом углеводородов является типичной структурой, которая была реализована численно и параметрически проанализирована (Леманский и Бадур, 2004, 2005, Леманский и Бадур, 2004, Леманский и Бадур, 2005). Особенно часто обрабатываются гибридные энергетические системы, содержащие турбины или микротурбины и топливные элементы (Roy-Aikins, 2002; Rao, Samuelsen, 2002; Chan et al., 2003; Lemański, 2007, Roy-Aikins, 2002, Rao and Samuelsen, 2002 Chan et al., 2003 Леманский, 2007). Имеются обзоры и тезисы (Bessette, 1994; Stambouli, Traversa, 2002; Milewski, 2004; Lemański, 2007, Bessette, 1994, Stambouli and Traversa, 2002, Milewski, 2004, Lemański, 2007). Примером детального моделирования является система трубы ТОТЭ, оснащенная блоком предварительного реформинга с трубой и кожухом (Calise et al., 2007). И трубка ТОТЭ, и установка предварительного риформинга дискретизированы по своим осям. Приведены описания кинетики реакций сдвига и риформинга. Балансы энергии и веществ устанавливаются для каждой части компонентов, что позволяет рассчитывать температурные профили.Коэффициенты трения и тепловые коэффициенты рассчитываются с использованием экспериментальных корреляций. Представлены модели для оценки перенапряжения ТОТЭ. С помощью модели для каждого среза находятся температуры, давления, концентрации и электрические параметры. Наконец, определяется влияние проектных параметров на производительность системы.

Водородные продукты TFP — водные электролизеры

Компания TFP Hydrogen Products специализируется на разработке материалов для водных электролизеров с целью снижения стоимости зеленого водорода, в том числе коррозионно-стойких покрытий, электродных покрытий и порошков катализаторов.Все они были специально разработаны для оптимальной работы в самых разных областях, от электролизеров PEM и щелочной воды до более специализированных приложений, таких как очистка воды высокой чистоты.

Электролизер — это электрохимическое устройство, используемое для преобразования электричества и воды в водород и кислород, обеспечивающее средства хранения энергии для дальнейшего использования. Если источник входящей электроэнергии является возобновляемым, то этот электролиз воды также является источником зеленого водорода.Основное применение наших материалов — электролизеры с полимерно-электролитной мембраной (PEM), которые можно использовать как для хранения энергии от ветряных турбин и солнечных элементов, так и для локального производства водорода для питания транспортных средств на топливных элементах. Ключевыми преимуществами электролизера этого типа являются его способность управлять высокой плотностью тока, например, от динамического источника энергии, такого как энергия ветра, а также генерировать газообразный водород с высокой чистотой, необходимой для использования в топливных элементах.

Сам электролизер состоит из анода, катода и твердого полимерного электролита, он работает аналогично топливному элементу и имеет КПД более 80%.

Мы предлагаем ряд растворов для электролизеров, как PEM, так и щелочных:

- Покрытия для компонентов ячейки водяного электролизера PEM — Использование наших запатентованных покрытий на металлических компонентах в батареях водяного электролизера PEM значительно снижает контактное сопротивление этих компонентов. Эти покрытия, специально разработанные для фольги, пористых сред, пластин и сеток, сохраняют низкое контактное сопротивление в течение 10 000 с / ч и обладают присущей им способностью противостоять окислению и гидрированию.

- Покрытия для щелочных водных электролитов — Этот тип водного электролитического покрытия хорошо подходит для сеток, пластин и веществ типа пены. Наш лучший в отрасли катодный катализатор для никелевых электродов также работает при очень низких перенапряжениях и является экономически эффективным.

- Порошки катализаторов электролиза воды — Мы также предлагаем как анодные катализаторы (IrO 2 и IrRuO 2 ), так и катодные катализаторы (Pt / C) для клиентов, производящих мембраны с каталитическим покрытием (CCM).

Водные электролизеры с закрытыми и открытыми электрохимическими системами

Le Quéré, C. et al. Глобальный углеродный бюджет 2018. Earth Syst. Sci. Данные 10 , 2141–2194 (2018).

Google Scholar

Глобальная трансформация энергетики: дорожная карта до 2050 года (IRENA, 2019).

Global Energy and CO 2 Отчет о состоянии (IRENA, 2017).

Цены и стоимость энергии в Европе (Европейская комиссия, 2019).

Винтер М., Барнетт Б. и Сюй К. До ионно-литиевых батарей. Chem. Ред. 118 , 11433–11456 (2018).

CAS Google Scholar

Карри, К. Стоимость и рынок литий-ионных батарей (Bloomberg New Energy Finance, 2017).

Pillot, C. Влияние роста рынка xEV на предложение литий-ионных батарей и сырья на 2019–2030 годы (Avicenne Energy, 2020).

Будущее водорода (IENA, 2019).

Водород: перспектива возобновляемых источников энергии (IRENA, 2019).

ван Хюльст, Н. Будущее чистого водорода уже началось. МЭА https://www.iea.org/newsroom/news/2019/april/the-clean-hydrogen-future-has-already-begun.html (2019).

Гюль, Т., Фернандес Палес, А. и Паоли, Л. Аккумуляторы и водородная технология: ключи к экологически чистой энергии будущего. IEA https://www.iea.org/articles/batteries-and-hydrogen-technology-keys-for-a-clean-energy-future (2020).

Nørskov, J. K. et al. Исследования, связанные с устойчивым производством топлива и химикатов (ENERGY-X, 2019).

The Battolyser https: // battolyser.com (2019).

Венингер, Б. М. Х. и Малдер, Ф. М. Отправление возобновляемого водорода и электроэнергии с использованием нескольких аккумуляторов Ni – Fe-электродов. ACS Energy Lett. 4 , 567–571 (2019).

CAS Google Scholar

Bernt, M. et al. Текущие проблемы в разработке катализаторов для водных электролизеров на основе ПЭМ. Chem. Ing. Tech. 90 , 31–39 (2020).

Google Scholar

Faustini, M. et al. Иерархически структурированные сверхпористые материалы на основе иридия: новая архитектура катализатора для протонообменных мембранных водных электролизеров. Adv. Energy Mater. 9 , 1802136 (2019).

Google Scholar

Wu, T. et al. Облегчаемая железом динамическая генерация активных центров на шпинели CoAl 2 O 4 с самоограничением реконструкции поверхности для окисления воды. Nat. Катал. 2 , 763–772 (2019).

CAS Google Scholar

King, L.A. et al. Катализатор водорода из неблагородных металлов в промышленном мембранном электролизере с полимерным электролитом. Нат. Nanotechnol. 14 , 1071–1074 (2019).

CAS Google Scholar

Seh, Z. W. et al. Сочетание теории и эксперимента в электрокатализе: понимание дизайна материалов. Наука 355 , eaad4998 (2017).

Google Scholar

Kibsgaard, J. & Chorkendorff, I. Соображения по увеличению масштабов катализаторов расщепления воды. Нат. Энергетика 4 , 430–433 (2019).

Google Scholar

Inaba, M. et al. Тестирование электрокатализаторов с большой площадью поверхности в газодиффузионном электроде: измерение активности восстановления кислорода в реальных условиях. Energy Environ. Sci. 11 , 988–994 (2018).

CAS Google Scholar

Wei, C. et al. Рекомендуемые методы и эталонные действия для электрокатализа водорода и кислорода при расщеплении воды и топливных элементах. Adv. Матер. 31 , 1806296 (2019).

Google Scholar

Suntivich, J., Gasteiger, H.A., Yabuuchi, N.И Шао-Хорн, Ю. Методология электрокаталитического измерения оксидных катализаторов с использованием тонкопленочного вращающегося дискового электрода. J. Electrochem. Soc. 157 , B1263 – B1268 (2010).

CAS Google Scholar

Дебе, М. К. Электрокаталитические подходы и проблемы для автомобильных топливных элементов. Nature 486 , 43–51 (2012).

CAS Google Scholar

Крошель, М., Бонакдарпур, А., Кван, Дж. Т. Х., Штрассер, П. и Уилкинсон, Д. П. Анализ мембран, покрытых выделяющим кислород катализатором, с различными токосъемниками с использованием новой модифицированной техники вращающегося дискового электрода. Электрохим. Acta 317 , 722–736 (2019).

CAS Google Scholar

Bender, G. et al. Первоначальные подходы к сравнительному анализу и циклическому тестированию протонообменных мембранных водных электролизеров. Внутр. J. Hydrog. Энергетика 44 , 9174–9187 (2019).

CAS Google Scholar

Эйерс, К. Сравнительный анализ передовых технологий разделения воды: передовой опыт определения характеристик материалов (Energy Materials Network, 2019).

Колли, А. Н., Жиро, Х. Х. и Баттистель, А. Недрагоценные электроды для практического электролиза щелочной воды. Материалы 12 , 1336 (2019).

CAS Google Scholar

Weiß, A. et al. Влияние прерывистой работы на срок службы и производительность водного электролизера PEM. J. Electrochem. Soc. 166 , F487 – F497 (2019).

Google Scholar

Debe, M. K. et al. Начальные характеристики и долговечность сверхмалонагруженных электродов из NSTF для электролизеров из ПЭМ. Дж.Электрохим. Soc. 159 , K165 – K176 (2012).

CAS Google Scholar

Bock, R. et al. Измерение теплопроводности мембраны и пористого транспортного слоя в протоно- и анионообменных мембранных водных электролизерах для моделирования распределения температуры. Внутр. J. Hydrog. Энергетика 45 , 1236–1254 (2019).

Google Scholar

Wang, L. et al. Электрохимическое преобразование окиси углерода в жидкое топливо за счет регулирования селективности с помощью площади поверхности электрода. Нат. Катал. 2 , 702–708 (2019).

CAS Google Scholar

Andersen, S.Z. et al. Протокол строгого электрохимического синтеза аммиака с количественными измерениями изотопов. Nature 570 , 504–508 (2019).

CAS Google Scholar

Wakerley, D. et al. Биологическая гидрофобность способствует снижению CO 2 на поверхности Cu. Нат. Матер. 18 , 1222–1227 (2019).

CAS Google Scholar

Weng, L.-C., Bell, A. T. & Weber, A. Z. Моделирование газодиффузионных электродов для восстановления CO 2 . Phys. Chem. Chem. Phys. 20 , 16973–16984 (2018).

CAS Google Scholar

Burdyny, T. & Smith, W. A. CO 2 снижение газодиффузионных электродов и почему каталитические характеристики должны оцениваться в коммерчески значимых условиях. Energy Environ. Sci. 12 , 1442–1453 (2019).

CAS Google Scholar

Mayyas, A. et al. Анализ затрат на производство протонообменных мембранных водных электролизеров (Национальная лаборатория возобновляемых источников энергии, 2019).

Фриц, К. Э., Бокаж, П. А., Мацуока, Ф., Визнер, У. и Сантивич, Дж. Мезопористые нитриды титана и ниобия в качестве проводящих и стабильных электрокатализаторов в кислой среде. Chem. Commun. 53 , 7250–7253 (2017).

CAS Google Scholar

Gago, A. S. et al. Защитные покрытия на биполярных пластинах из нержавеющей стали для электролизеров с протонообменной мембраной (PEM). J. Источники энергии 307 , 815–825 (2016).

CAS Google Scholar

Эйерс, К., Капуано, К. Б. и Андерсон, Э. Б. Последние достижения в области стоимости и эффективности электролизеров для электролиза воды на основе ПЭМ. ECS Trans. 41 , 15–22 (2012).

CAS Google Scholar

Ayers, K. et al. Перспективы низкотемпературного электролиза и масштабный потенциал возобновляемого водорода. Annu. Rev. Chem. Biomol. Англ. 10 , 219–239 (2019).

CAS Google Scholar

Бернт, М., Зибель, А. и Гастайгер, Х.А. Анализ потерь напряжения в водных электролизерах PEM с низкими содержаниями металлов платиновой группы. J. Electrochem. Soc. 165 , F305 – F314 (2018).

CAS Google Scholar

Schmuch, R., Wagner, R., Hörpel, G., Placke, T. & Winter, M. Характеристики и стоимость материалов для литиевых аккумуляторных батарей для автомобилей. Нат. Энергетика 3 , 267–278 (2018).

CAS Google Scholar

Pillot, C. Рынок аккумуляторных батарей и основные тенденции 2018–2030 гг. (Avicenne Energy, 2019).

Ленер, М., Тихлер, Р., Штайнмюллер, Х. и Коппе, М. Энергия-газ: технологии и бизнес-модели 19–39 (Springer, 2014).

Янаги, Х. и Фукута, К. Анионообменная мембрана и иономер для щелочных мембранных топливных элементов (AMFC). ECS Trans. 16 , 257–262 (2008).

CAS Google Scholar

Varcoe, J. R. et al. Анионообменные мембраны в электрохимических энергетических системах. Energy Environ. Sci. 7 , 3135–3191 (2014).

CAS Google Scholar

Abbasi, R. et al. Дорожная карта к недорогому водороду с гидроокиснообменными мембранными электролизерами. Adv. Матер. 31 , 1805876 (2019).

Google Scholar

Whiston, M. M. et al. Экспертные оценки стоимости и ожидаемых будущих характеристик топливных элементов с протонообменной мембраной для транспортных средств. Proc. Natl Acad. Sci. США 116 , 4899–4904 (2019).

CAS Google Scholar

Перспективы энергетических технологий 2020: специальный отчет об инновациях в области чистой энергии (МЭА, 2020).

You, B. & Sun, Y. Инновационные стратегии электрокаталитического расщепления воды. В соотв. Chem. Res. 51 , 1571–1580 (2018).

CAS Google Scholar

Эспозито, Д. В. Безмембранные электролизеры для недорогого производства водорода в будущем с использованием возобновляемых источников энергии. Джоуль 1 , 651–658 (2017).

CAS Google Scholar

Х. Хашеми, С. М., Модестино, М. А. и Псалтис, Д. Безмембранный электролизер для производства водорода по шкале pH. Energy Environ. Sci. 8 , 2003–2009 (2015).

CAS Google Scholar

Като Т., Кубота М., Кобаяши Н. и Сузуоки Ю.Эффективное использование кислорода побочного продукта электролизного производства водорода. Energy 30 , 2580–2595 (2005).

CAS Google Scholar

О’Нил, Г. Д., Кристиан, К. Д., Браун, Д. Э. и Эспозито, Д. В. Производство водорода с помощью простого и масштабируемого безмембранного электролизера. J. Electrochem. Soc. 163 , F3012 – F3019 (2016).

Google Scholar

Дэвис, Дж. Т., Ци, Дж., Фан, X., Буй, Дж. К. и Эспозито, Д. В. Плавающий безмембранный фотоэлектрический электролизер, основанный на разделении продуктов за счет плавучести. Внутр. J. Hydrog. Энергетика 43 , 1224–1238 (2018).

CAS Google Scholar

Hashemi, S. M. H. et al. Универсальный безмембранный электрохимический реактор для электролиза воды и рассола. Energy Environ. Sci. 12 , 1592–1604 (2019).

Google Scholar

Саймс М. Д. и Кронин Л. Разделение выделения водорода и кислорода во время электролитического расщепления воды с использованием буфера с электронно-связанными протонами. Нат. Chem. 5 , 403–409 (2013).

CAS Google Scholar

Рауш Б., Саймс М. Д., Чисхолм Г. и Кронин Л. Отделение каталитического выделения водорода от окислительно-восстановительного медиатора оксида металла при расщеплении воды. Наука 345 , 1326–1330 (2014).

CAS Google Scholar

Малдер, Ф. М., Венингер, Б. М. Х., Мидделкооп, Дж., Оомс, Ф. Г. Б. и Шрейдерс, Х. Эффективное накопление электроэнергии с помощью баттолизера, встроенной Ni-Fe батареи и электролизера. Energy Environ. Sci. 10 , 756–764 (2017).

CAS Google Scholar

Chen, L., Dong, X., Wang, Y. & Xia, Y. Разделение выделения водорода и кислорода при электролизе щелочной воды с использованием гидроксида никеля. Нат. Commun. 7 , 11741 (2016).

CAS Google Scholar

Amstutz, V. et al. Возобновляемое производство водорода от двухконтурной проточной окислительно-восстановительной батареи. Energy Environ. Sci. 7 , 2350–2358 (2014).

CAS Google Scholar

Peljo, P. et al. Полностью ванадиевый двухконтурный проточный окислительно-восстановительный аккумулятор для производства возобновляемого водорода и обессеривания. Зеленый. Chem. 19 , 1785–1797 (2016).

Google Scholar

Landman, A. et al. Фотоэлектрохимическое расщепление воды на отдельные кислородные и водородные ячейки. Нат. Матер. 16 , 646–652 (2017).

CAS Google Scholar

Гиллеспи, М. И., Ван Дер Мерве, Ф. и Крик, Р. Дж. Оценка производительности безмембранного проточного щелочного электролизера с расходящимся потоком (DEFT) на основе оптимизации потока электролита и межэлектродного зазора. J. Источники энергии 293 , 228–235 (2015).

CAS Google Scholar

Гиллеспи, М. И. и Крик, Р. Дж. Производство водорода с помощью прямоугольного горизонтального фильтр-пресса. Проточный расходный электрод с расходящимися электродами (DEFT TM ) для щелочного электролиза. J. Источники энергии 372 , 252–259 (2017).

CAS Google Scholar

Dotan, H. et al. Разделение выделения водорода и кислорода с помощью двухступенчатого электрохимико-химического цикла для эффективного общего расщепления воды. Нат. Энергетика 4 , 786–795 (2019).

CAS Google Scholar

Цотридис, Г. и Пиленга, А. Гармонизированная терминология ЕС для низкотемпературного электролиза воды для накопления энергии (Управление публикаций Европейского Союза, 2018).

Паласин, М. Р. и Де Гиберт, А. Батареи: Почему батареи выходят из строя? Наука 351 , 1253292 (2016).

Google Scholar

Баттолизер Б. В . https://www.battolyserbv.com (2020).

ERGOSUP https://www.ergosup.com/electrolyseur-sous-pression/ (2020).

Hydrox Holdings Ltd https://hydroxholdings.co.za (2020).

Уилсон, А., Клин, Г. и Папагеоргопулос, Д. Стоимость системы топливных элементов — 2017 (Министерство энергетики США, 2017).

Slowik, P., Pavlenko, N. & Lutsey, N. Assessment of Next Generation Electric Vehicle Technologies (Международный совет по чистому транспорту, 2016).

Fumatech https://www.fumatech.com (2020).

Диоксидные материалы https://dioxidematerials.com (2020).

Pavel, C.C. et al. Высокоэффективный мембранно-электродный узел, не содержащий металлов платиновой группы, для анионообменного мембранного электролиза воды. Angew. Chem. Int. Эд. 126 , 1402–1405 (2014).

Google Scholar

Enapter https://www.enapter.com/ (2020).

Parrondo, J. et al. Деградация анионообменных мембран, используемых для производства водорода, электролизом сверхчистой воды. RSC Adv. 4 , 9875–9879 (2014).

CAS Google Scholar

Gardner, G. et al. Структурные основы различного электрокаталитического окисления воды кубической, слоистой и шпинельной формами оксидов кобальта лития. Energy Environ. Sci. 9 , 184–192 (2016).

CAS Google Scholar

Proton OnSite https://www.protononsite.com/ (2020).

Yoon, Yan, B. & Surendranath, Y. Подавление ионного переноса позволяет проводить универсальные измерения электрохимической площади поверхности для сравнения собственной активности. J. Am. Chem. Soc. 140 , 2397–2400 (2018).

CAS Google Scholar

Dubouis, N. & Grimaud, A. Реакция выделения водорода: от материала к поверхностным дескрипторам. Chem. Sci. 10 , 9165–9181 (2019).

CAS Google Scholar

Гарсия, А. К., Тузалин, Т., Ньивланд, К., Перини, Н. и Копер, М. Т. М. Повышение активности оксигидроксида никеля по выделению кислорода за счет катионов щелочных металлов в электролите. Angew. Chem. Int. Эд. 58 , 12999–13003 (2019).

CAS Google Scholar

Бабич, У., Суэрманн, М., Бючи, Ф. Н., Гублер, Л. и Шмидт, Т. Дж. Критический обзор — определение критических пробелов для разработки электролиза воды с полимерным электролитом. J. Electrochem. Soc. 164 , F387 – F399 (2017).

CAS Google Scholar

Харрисон, К. и Левен, Дж. И. в статье «Производство солнечного водорода: к будущему с использованием возобновляемых источников энергии» (ред. Раджешвар К., МакКоннелл Р. и Лихт С.) 41–63 (Springer, 2008).

Bertuccioli, L. et al. Развитие электролиза воды в Европейском Союзе (Совместное предприятие по топливным элементам и водороду, 2014).

Coutanceau, C., Baranton, S. & Audichon, T. Электрохимическое производство водорода 17–62 (Academic Press, 2017).

Guillet, N. & Millet, P. в статье Hydrogen Production (изд. Godula-Jopek, A.) 117–166 (Wiley, 2015).

Miller, H.A. et al. Зеленый водород из анионообменного мембранного электролиза воды: обзор последних достижений в области критических материалов и рабочих условий. Sustain. Энергетическое топливо 4 , 2114–2133 (2020).

CAS Google Scholar

Франкель Д., Кейн С. и Триггестад К. Новые правила конкуренции в области хранения энергии. McKinsey https://www.mckinsey.com/industries/electric-power-and-natural-gas/our-insights/the-new-rules-of-competition-in-energy-storage (2018).

Mongird, K. et al. Отчет о технологиях хранения энергии и характеристиках затрат (Министерство энергетики США, 2019).

«Наши плазменные электролизеры снизят стоимость зеленого водорода в три раза»

Австралийский стартап заявляет, что изобрел новый сверхэффективный тип электролизера, который использует плазму, четвертое состояние вещества, для снизить стоимость зеленого водорода в три раза.

Компания Hydrogen Systems Australia (HSA) из Мельбурна заявляет, что сегодняшние электролизеры PEM (протонообменная мембрана) производят водород по нормированной цене около 5-7 долларов за килограмм, в то время как ее новые плазменные электролизеры будут производить H 2 по 2 доллара за кг. к 2024 году (исходя из цены на электроэнергию в размере 35 долларов США за МВт-ч при работе в течение 12 часов в сутки), а после этого может снизиться еще больше.

Часть экономии будет связана с тем, что сам плазменный электролизер будет стоить на 90% меньше, чем машины с ПЭМ, по текущим ценам, а остальная часть будет получена за счет повышения эффективности.

Понятно, что HSA хранит детали своей технологии близко к груди, но исполнительный директор Recharge Брайан Пауэр сообщает, что он работает, используя электрическую энергию внутри плазменной камеры на определенных частотах, которые вызывают благоприятные реакции со стороны атомов водорода и кислорода. в воде — процесс, который, по его словам, требует гораздо меньше энергии, чем стандартные PEM или щелочные электролизеры.

«Мы позволяем частотам делать всю работу, тогда как [стандартный электролизер] позволяет электричеству делать всю работу», — говорит он.

HSA запатентовала технологию и в настоящее время отлаживает технологию в лаборатории с целью завершения испытаний к Рождеству и начала ограниченного производства небольших электролизеров к 2024 году.

Брайан Пауэр, исполнительный директор Hydrogen Systems Australia. Фото: HSAКомпания не намерена строить гигаваттные заводы по производству электролизеров, которые в настоящее время строят лидеры рынка Nel и ITM Power. Вместо этого он хочет передать лицензию на свою технологию существующему производителю электролизеров, который затем сможет создавать многомегаваттные версии машин на своих гигаваттных заводах.

HSA тем временем будет производить небольшое количество электролизеров мощностью 150 кВт — намного меньше, чем машины мощностью 5 МВт, представленные в настоящее время на рынке, — которые можно будет использовать для создания автономных базовых систем возобновляемой энергии.

«Мы думаем, что наши потребности здесь [в Австралии] будут заключаться в более мелкомасштабных системах, где у вас есть солнечная батарея, батарея и топливный элемент на [курортном] курорте или работает небольшой [удаленный] деревня и создание энергии там, где вы ее потребляете », — говорит Пауэр.

«У нас две цели», — добавляет Скотт Подмор, руководитель отдела контента HSA.«Один — от малого до среднего… но другой — это лицензирование этой новой технологии, которая вполне может изменить способ производства водорода в мире. Это меняет правила игры. Это серьезно меняет правила игры ».

Пауэр объясняет: «Большинство больших ребят здесь [в Австралии], будь то [производители электролизеров] Plug Power, [принадлежащая Cummins] Hydrogenics или Nel, они все борются за главные роли. Мы лицензируем его всем троим. Они были бы в ярости, если бы [наша технология] не стала более эффективной.

Переговоры уже начались с «более крупными компаниями, более крупными мальчиками, которые стучатся в дверь, желая знать, что происходит», — говорит Подмор.

Пауэр, инженер, имеющий опыт проектирования плазменных систем для нанотехнологической промышленности, объясняет, что, хотя такие компании, как Nel, строят свои собственные гигафабрики, их несложно переоборудовать для плазменных электролизеров, поскольку только около 10% потребуется изменить производственный процесс.

«У всех есть насосы.У всех есть коллекторы. Все они герметичны. Во многом фундаментальная инженерия осталась прежней. Просто то, что происходит внутри камеры, будет другим. Внешний корпус и насос будут такими же », — говорит он.

HSA, которая до сих пор финансировалась частными лицами и учредителями компании, теперь пытается привлечь финансирование в размере 10 млн австралийских долларов (7,5 млн долларов) для оплаты текущих испытаний и новых производственных мощностей.

Электролизер | Ключевой фактор в производстве зеленого водорода

Электролиз на первый взгляд может показаться школьным лабораторным экспериментом с химическими стаканами, несколькими проводами и парой батареек, и мы не ошибемся.Но влияние этого процесса, который позволяет расщеплять молекулы с помощью электричества, в данном случае молекулы воды, является ключом к получению зеленого водорода.

ГЕНЕРАЦИЯ ВОДОРОДА

Водород является наиболее распространенным элементом во Вселенной и поэтому может стать идеальным топливом. Но это не единственная причина: при сжигании водорода углекислый газ не образуется; вместо этого образуется водяной пар. Таким образом, его использование резко сократит выбросы, вызывающие парниковый эффект и глобальное потепление.

Сложность заключается в том, что для получения водорода необходима электрическая энергия, и если эта энергия будет поступать из ископаемого топлива, будут образовываться выбросы. Напротив, производство так называемого зеленого водорода основано на использовании возобновляемых источников энергии для обеспечения процесса электролиза, с помощью которого водород получают из воды. Устройство, отвечающее за этот процесс, называется электролизером.

Применение зеленого водорода.

СМОТРЕТЬ ИНФОРМАЦИЮ: Применение зеленого водорода [PDF]

ЧТО ТАКОЕ ЭЛЕКТРОЛИЗАТОР И КАК ЭТО РАБОТАЕТ: ЭЛЕКТРОЛИЗ

Электролизер — это устройство, способное расщеплять молекулы воды на составляющие их атомы кислорода и водорода. Связи между двумя элементами очень стабильны, и для этого расщепления требуется электрическая энергия в процессе, называемом электролизом [PDF]. Эффективные электролизеры станут ключом к проникновению водорода в промышленность и внедрению водородных топливных элементов.

Один из крупнейших в мире электролизеров расположен в Фукусиме, Япония, на месте известной ядерной катастрофы, символизирует смену парадигмы в производстве энергии , поскольку он питается от солнечных батарей.Совсем недавно, в январе 2021 года, японский электролизер намного превзошел электролизер в Беканкуре, Канада, который состоит из устройства с полимерной мембраной производительностью 8,2 тонны в день.

Как работает электролизер

Электролиз был впервые открыт в 1800 году. После изобретения в том же году Алессандро Вольта электрической батареи другие химики пытались соединить свои полюса в емкости с водой. Они обнаружили, что через воду протекает ток, а водород и кислород отделяются на электродах.

Электролизер состоит из пакета токопроводящих электродов, разделенных мембраной, на которую подается высокое напряжение и ток. Это вызывает электрический ток в воде, который заставляет ее распадаться на составляющие: водород и кислород. Полная система также включает насосы, силовую электронику, газоотделитель и другие вспомогательные компоненты, такие как резервуары для хранения.

Кислород, образующийся параллельно, выбрасывается в атмосферу или в некоторых случаях может храниться для дальнейшего использования в качестве медицинского или промышленного газа. Водород хранится в виде сжатого газа или сжиженного газа для использования в промышленности или в водородных топливных элементах, которые могут приводить в действие транспортные средства, такие как поезда, корабли и даже самолеты.

ВИДЫ ЭЛЕКТРОЛИЗАТОРОВ

В настоящее время существуют разные типы электролизеров в зависимости от их размера и функции. Чаще всего используются:

Щелочной электролизер

В них используется жидкий раствор электролита, такой как гидроксид калия или гидроксид натрия, и вода. Водород образуется в ячейке, состоящей из анода, катода и мембраны. Элементы обычно собираются последовательно для одновременного производства большего количества водорода и кислорода. Когда к батарее электролизных ячеек подается ток, гидроксид-ионы перемещаются через электролит от катода к аноду каждой ячейки, образуя пузырьки газообразного водорода на катодной стороне электролизера и газообразного кислорода на аноде. Они используются более 100 лет и не требуют использования благородных металлов в качестве катализатора; однако это громоздкое оборудование, получающее водород средней чистоты, и не очень гибкое в эксплуатации.

Электролизер с протонообменной мембраной (PEM)

Электролизеры PEM используют протонообменную мембрану и твердый полимерный электролит. Когда к батарее подается ток, вода расщепляется на водород и кислород, и протоны водорода проходят через мембрану, образуя газообразный водород на катодной стороне. Они наиболее популярны, поскольку производят водород высокой чистоты и легко охлаждаются. Они лучше всего подходят для использования в разнообразных возобновляемых источниках энергии, компактны и производят водород высокой чистоты.С другой стороны, они несколько дороже, потому что в качестве катализаторов используются драгоценные металлы.

Твердооксидный электролизер (SOEC)

SOEC работают при более высоких температурах (от 500 до 850 ºC) и потенциально могут быть намного более эффективными, чем PEM и щелочные электролизеры. Этот процесс называется высокотемпературным электролизом (HTE) или паровым электролизом, и в качестве электролита используется твердый керамический материал. Электроны из внешнего контура объединяются с водой на катоде с образованием газообразного водорода и отрицательно заряженных ионов.Затем кислород проходит через скользящую керамическую мембрану и реагирует на аноде с образованием газообразного кислорода и генерации электронов для внешнего контура. Технологически они менее развиты, чем вышеперечисленные.

Существуют и другие типы электролизеров, которые еще не так эффективны или рентабельны, как перечисленные выше, но имеют большой потенциал для развития. Одним из примеров является фотоэлектролиз, при котором использует только солнечный свет для разделения молекул воды без потребности в электричестве. Однако для этого устройства требуются полупроводники, которые еще недостаточно разработаны.

Nel сократит стоимость электролизеров на 75%, с зеленым водородом по той же цене, что и ископаемый h3 к 2025 году

Норвежский производитель электролизеров Nel обнародовал планы по снижению стоимости своих электролизеров примерно на 75% на новом заводе мощностью 2 ГВт. стать крупнейшим в мире — и снизить цену зеленого водорода до 1,50 доллара за кг к 2025 году, что примерно соответствует стоимости серого H 2 , полученного из неослабленных ископаемых видов топлива.

В своей презентации Nel Capital Markets Day в четверг генеральный директор Йон Андре Лёкке объяснил, что компания завершит свою первую производственную линию мощностью 500 МВт на своем новом полностью автоматизированном заводе по производству щелочных электролизеров в Херёйе, Норвегия, во втором квартале этого года.

«Установив первую линию мощностью 500 МВт, мы сократим расходы примерно вдвое, а когда мы добавим дополнительные линии, оптимизируем конструкцию и продолжим работу над технологией, мы сможем снова сократить расходы почти вдвое, » он сказал.

«И в этом путешествии мы увидим, что экологически чистый возобновляемый водород вытеснит ископаемые углеводороды».

Løkke представила новую цель по производству зеленого водорода с приведенной ценой в 1,50 доллара за кг к 2025 году на основе «крупномасштабной установки [электролизера] Nel».

«Это практически сопоставимо с ископаемым водородом», — сказал он, добавив, что после 2025 года затраты еще больше упадут, что сделает зеленый H 2 дешевле серого.

Мелкий шрифт в его презентации показал, что цена 1,50 доллара за кг была основана на возобновляемой электроэнергии из расчета 20 долларов за МВтч, включая затраты на срок службы в течение 20 лет — стоимость земли, строительных работ, установки, ввода в эксплуатацию, а также эксплуатации и технического обслуживания.

Цена на электричество составляет 70-80% стоимости зеленого водорода, а 20 долларов за МВтч — довольно низкая стоимость для любой возобновляемой энергии.Lazard оценивает приведенную стоимость энергии (LCOE) в 26-54 долл. США / МВт-ч для ветра и 29-42 долл. США / МВт-ч для солнечной энергии, в то время как самая дешевая цена на мировом рынке составляет 11,14 евро (13,54 фунта стерлингов) за МВт-ч для солнечного проекта. в Португалии.

Nel не сказал, когда ее завод в Херё-я будет увеличен до 2 ГВт, но Эрик Лёкке-Овре, вице-президент по операциям, сказал на мероприятии, посвященном Дню рынков капитала, что «мы будем увеличивать мощность по мере необходимости на рынке».

Один из крупнейших конкурентов Nel, ITM Power, начал работу на своем новом заводе по производству электролизеров PEM мощностью 1 ГВт в Шеффилде, Англия, в начале этого месяца, начав с производственной линии мощностью 350 МВт, которая будет расширяться по мере поступления заказов.

ITM также планирует построить вторую гигаваттную фабрику, которая «может быть размером 2 ГВт», как недавно сообщил Recharge исполнительный директор Грэм Кули.

Снижение стоимости водорода и распространение его производства — pv magazine USA

Шмидт стремится достичь того, что многие до него пытались и не смогли сделать. Он хочет создать систему, производящую водород для собственного потребления и для использования в качестве сезонного хранилища. Целевые затраты являются многообещающими при условии наличия дешевой экологически чистой электроэнергии для питания электролизеров.

Шмидт не единственный, кто совершил эту революцию. В стартовых блоках находятся несколько малых и крупных компаний. Центральное или распределенное энергоснабжение — это проблема не только в производстве электроэнергии. Также ведутся оживленные дискуссии о том, какой подход более перспективен для производства зеленого водорода.

Потенциал экономии

В принципе, производство водорода простое. Электролиз применяется примерно с 1800 года. Метод, известный как щелочной электролиз, используется в коммерческих целях с середины 20 века.В нем используется ячейка с катодом, анодом и электролитом на основе раствора едких солей. При подаче напряжения вода разлагается в щелочном растворе. На катоде образуется водород, а на аноде — кислород. Между двумя электродами находится мембрана, которая пропускает только отрицательно заряженные ионы кислорода и водорода (ОН-), разделяя, таким образом, газы. Во время реакции выделяется тепло, которое, если использовать его, увеличивает ее эффективность. Затем полученный водород необходимо очистить, высушить и, при необходимости, сжать.

Электролит является жидким, это означает, что для щелочного электролизера требуется дополнительное периферийное оборудование, такое как насосы для электролита, промывка и подготовка раствора. Хотя в настоящее время это самый дешевый из всех процессов электролиза, он требует относительно высоких затрат на техническое обслуживание.

Гораздо более современный метод электролиза, в котором используется протонообменная мембрана (PEM), отличается. Это полностью изменяет принцип топливного элемента и не требует жидкого электролита. Вода продавливается через пакет из двух электродов и полимерную мембрану.Он позволяет проходить только положительно заряженным протонам водорода. Платина обычно используется в качестве катализатора в ячейке. Тонкие ячейки, состоящие из мембраны и пары электродов, могут быть собраны в стопки для достижения лучшей производительности. По сравнению со щелочным электролизом, электролиз PEM имеет то преимущество, что он быстро реагирует на колебания, типичные для возобновляемой энергетики. Эта технология часто используется в распределенных системах, поскольку оборудование не требует обслуживания и подает высококачественный газ.

Более новый вариант — электролиз с анионообменной мембраной (AEM), используемый Enapter. Подобно щелочному электролизу, этот метод позволяет отрицательно заряженным ионам (ОН-) проходить через мембрану. AEM позволяет избежать использования дорогостоящих драгоценных металлов, необходимых в качестве катализаторов при электролизе PEM. Этот процесс также эффективен в меньшем масштабе, что делает его подходящим для децентрализованных приложений.

Высокотемпературный электролиз использует несколько иную концепцию. Керамические мембраны, которые проводят ионы при очень высоких температурах, разделяют перегретый пар при температуре от 600 до 800 градусов Цельсия на кислород и водород.Поскольку большая часть энергии, необходимой для этого процесса, уже вырабатывается за счет тепла, потребность в электроэнергии ниже. Когда используется промышленное отходящее тепло, которое стоит мало или ничего не стоит, этот метод может быть очень эффективным. Эффективность, измеренная с точки зрения потребляемой электроэнергии, выше, чем при использовании других методов.

Ценовая стратегия

Однако в конечном итоге эффективность важна лишь косвенно; самое главное — это стоимость. Общая стоимость включает стоимость электролизера, включая техническое обслуживание и замену изношенных мембран, стоимость электроэнергии, используемой для процесса, и любые последующие расходы на сушку, очистку и сжатие газа, а также транспортировку.

Исследование, проведенное в 2018 году Fraunhofer ISE и IPA, оценило инвестиционные затраты на электролизер PEM, производящий один стандартный кубический метр водорода за один час, примерно в 7600 долларов. Тем временем, однако, цены упали до 4900-6000 долларов, говорит Том Смолинка, руководитель отдела химического хранения энергии Fraunhofer ISE и один из авторов исследования. Щелочные электролизеры, которые на момент исследования стоили 3300 и 6000 долларов, теперь, как говорят, значительно дешевле в Китае.На момент проведения исследования практически не существовало готовых к продаже приложений для высокотемпературного электролиза.

Смолинка оценивает, что производство мембранно-электродного блока — сердца электролизера из ПЭМ — составляет от 60% до 70% от общей стоимости, в то время как затраты на чистые материалы, включая дорогие драгоценные металлы, составляют только 30%. до 40%. Кроме того, он добавляет, что силовая электроника, используемая в больших электролизерах, в настоящее время еще не является массовым продуктом, а скорее является единичным продуктом для конкретных клиентов.Соответственно, цены, вероятно, резко упадут, когда объемы продаж увеличатся. По словам Смолинки, до сих пор большинство электролизеров производилось в рамках рабочих процессов с небольшой автоматизацией или даже полностью вручную. «Высокоавтоматизированное производство, особенно для компонентов элементов, которое уже существует для топливных элементов с PEM, технически не будет проблемой». Однако он добавляет, что текущий низкий уровень рыночного спроса не позволяет производителям делать необходимые инвестиции.

Инвестиционные затраты

Ряд участников рынка работают над снижением инвестиционных затрат.Примером этого является совместное предприятие ITM Power и Linde, которое планирует открыть в этом году полуавтоматический завод в Шеффилде, Великобритания, для производства 1 ГВт мощности электролиза в год, в первую очередь для многомегаваттных проектов, таких как один в Кельне. Другие известные компании также заявили о крупных проектах и расширяют производство. Например, NEL в настоящее время готовится к реализации проекта мощностью 20 МВт в Дании, а Hydrogenics готовится к запуску небольшого проекта в Канаде.Наряду с размером проекта улучшается и производительность стека. В настоящее время обычно доступны стеллажи с входной электрической мощностью 400 кВт. Вскоре некоторые игроки захотят увеличить эту мощность до 1 МВт. Масштабирование должно снизить затраты.

Enapter использует другой подход. Итальянско-немецкая компания твердо привержена созданию небольшого стандартизированного продукта, который можно производить в еще больших количествах, а затем при необходимости устанавливать бок о бок. Основатель и генеральный директор Шмидт проводит параллели с компьютерным миром, чтобы проиллюстрировать правдоподобность этой концепции.Распределенные персональные компьютеры в значительной степени заменили мэйнфреймы, потому что большие объемы производства сделали их дешевле в производстве, чем небольшое количество мэйнфреймов. Аналогичным образом ожидается, что продукт Enapter снизит затраты по сравнению с большими центральными электролизерами, которые не производятся в промышленных масштабах.

Это обсуждение о том, достигается ли цель быстрее за счет масштабирования до более крупных единиц в меньших количествах или путем масштабирования до большего количества более мелких единиц, распространено во многих отраслях.Скептики говорят, что последний подход не так перспективен для электролизеров по физическим причинам. В отличие от компьютеров, производительность электролизеров не увеличилась бы во много раз, если бы они были уменьшены в размерах. С другой стороны, с помощью электролиза AEM возможное устранение драгоценных металлов может сделать распределенную генерацию жизнеспособной для массового рынка.

При текущей цене 9800 долларов устройство подает пол кубометра водорода в час или один килограмм водорода каждые 24 часа.При целевом сроке службы 30 000 часов, агрегат в настоящее время достигает цены в 7,30 доллара за кг, что соответствует 0,19 доллара за киловатт-час (теплотворная способность). Эти цифры, однако, не включают цену 54 кВт / ч электроэнергии, необходимой для производства 1 кг водорода с помощью электролиза AEM. Если мы предположим, например, что входящая электроэнергия стоит 0,055 доллара за киловатт-час, это добавит еще 3 доллара за килограмм, или 0,075 доллара за киловатт-час водорода, к производственным затратам.