Что такое IGBT-модуль и как он устроен. Какие преимущества дает использование IGBT в силовой электронике. Где применяются IGBT-модули и какие задачи они решают. Какие инновации внедряют производители для улучшения характеристик IGBT.

Что такое IGBT-модуль и как он устроен

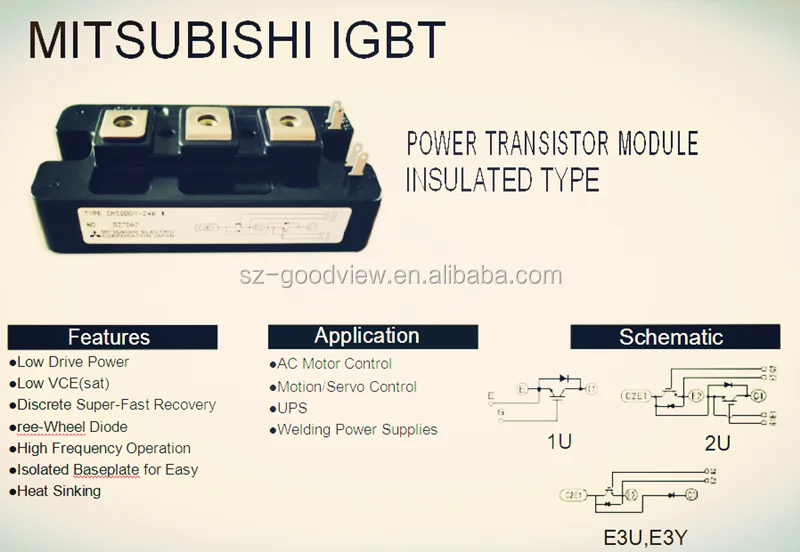

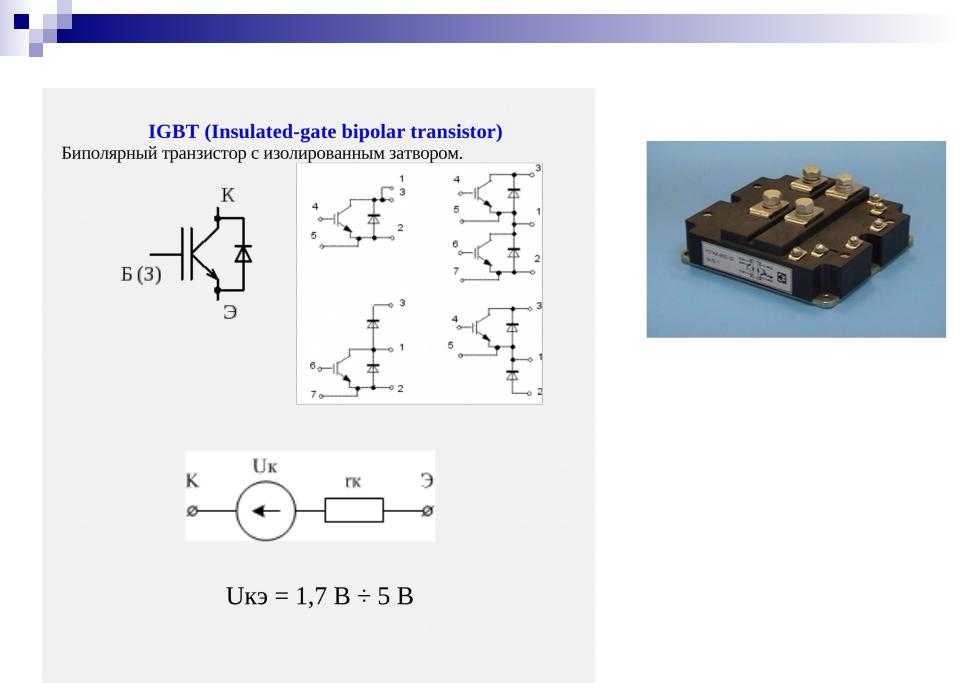

IGBT-модуль (Insulated Gate Bipolar Transistor) — это силовой полупроводниковый прибор, объединяющий в себе свойства биполярного и полевого транзисторов. IGBT состоит из двух транзисторных структур:

- Входной каскад — полевой транзистор с изолированным затвором (MOSFET)

- Выходной каскад — биполярный транзистор

Такая конструкция позволяет сочетать преимущества обоих типов транзисторов:

- Управление напряжением (как у MOSFET)

- Низкие потери во включенном состоянии (как у биполярного транзистора)

- Высокая скорость переключения

- Возможность работы с большими токами и напряжениями

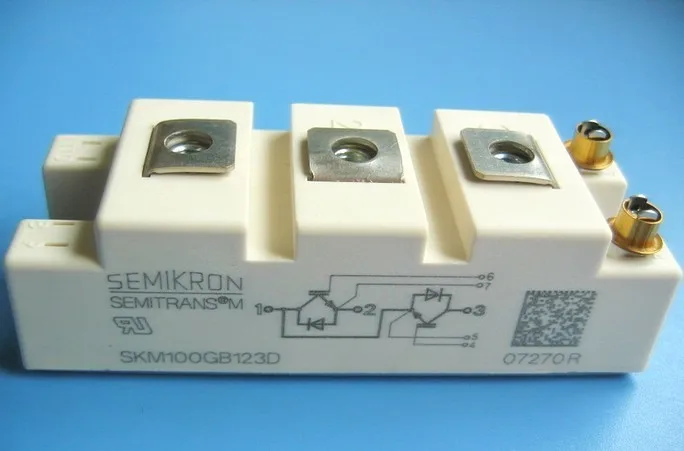

В IGBT-модуле обычно объединяют несколько IGBT-транзисторов и диодов в одном корпусе, что позволяет создавать готовые силовые схемы, например полумостовые или мостовые.

Преимущества IGBT-модулей в силовой электронике

Использование IGBT-модулей дает ряд важных преимуществ при разработке устройств силовой электроники:

- Высокая эффективность — низкие статические и динамические потери

- Возможность работы на высоких частотах (до 100 кГц)

- Простота управления — напряжением, а не током

- Высокая нагрузочная способность по току и напряжению

- Устойчивость к коротким замыканиям

- Простая реализация схем защиты

- Компактность и высокая степень интеграции

Эти свойства делают IGBT-модули оптимальным выбором для многих применений в силовой электронике, где требуется эффективное управление большими мощностями.

Основные области применения IGBT-модулей

IGBT-модули нашли широкое применение во многих отраслях промышленности и энергетики:

- Преобразователи частоты для управления электродвигателями

- Источники бесперебойного питания (ИБП)

- Сварочное оборудование

- Электромобили и гибридные автомобили

- Индукционный нагрев

- Системы возобновляемой энергетики (солнечные инверторы, ветрогенераторы)

- Тяговый электропривод на железнодорожном транспорте

Во всех этих применениях IGBT-модули обеспечивают эффективное преобразование электроэнергии с высоким КПД.

Инновации в технологии IGBT от ведущих производителей

Ведущие производители IGBT-модулей, такие как Infineon, Mitsubishi Electric, ABB, постоянно совершенствуют технологию для улучшения характеристик:

- Технология Trench-Gate — уменьшение потерь и улучшение управляемости

- Технология Thin Wafer — снижение теплового сопротивления

- SiC IGBT — использование карбида кремния для работы на более высоких частотах

- Интеллектуальные IGBT-модули со встроенными драйверами и защитой

Эти инновации позволяют создавать все более эффективные и надежные IGBT-модули для решения сложных задач силовой электроники.

Выбор IGBT-модуля для конкретного применения

При выборе IGBT-модуля для конкретного устройства необходимо учитывать ряд параметров:

- Максимальное рабочее напряжение

- Номинальный ток коллектора

- Частота коммутации

- Потери проводимости и переключения

- Тепловое сопротивление

- Тип корпуса и способ охлаждения

- Наличие встроенных защит и датчиков

Правильный выбор IGBT-модуля позволяет оптимизировать характеристики устройства и обеспечить его надежную работу.

Особенности применения IGBT-модулей

При использовании IGBT-модулей в силовых схемах необходимо учитывать некоторые особенности:

- Необходимость применения специализированных драйверов управления

- Важность правильного расчета тепловых режимов и организации охлаждения

- Учет паразитных индуктивностей в цепях коммутации

- Защита от перенапряжений и коротких замыканий

- Обеспечение равномерного распределения токов при параллельном включении

Соблюдение этих требований позволяет в полной мере реализовать преимущества IGBT-модулей и обеспечить надежную работу устройства.

Перспективы развития технологии IGBT

Технология IGBT продолжает активно развиваться. Основные направления совершенствования:

- Повышение рабочих напряжений (до 6.5 кВ и выше)

- Увеличение плотности тока и снижение потерь

- Повышение рабочих температур (до 200°C и выше)

- Интеграция датчиков и схем управления непосредственно в модуль

- Применение новых материалов (SiC, GaN) для улучшения характеристик

Эти инновации позволят создавать еще более эффективные и компактные устройства силовой электроники на основе IGBT-модулей.

Пятое поколение IGBT-модулей Infineon – новая эпоха в силовой электронике

28 января 2019

Infineonстатьядискретные полупроводники

IGBT-модули пятого поколения производства Infineon – результат одновременно технологического прорыва и тонкого компромисса между параметрами изделия. Значительное увеличение КПД, удельной мощности и срока службы этих транзисторных модулей позволяет применять их в инновационных областях электроэнергетики.

Появление солнечных и ветряных электростанций, увеличение числа электромобилей и других типов электротранспорта, создание распределенных сетей генерации электричества – все это требует управления потоками электроэнергии, невозможное без преобразования ее параметров.

На сегодняшний день мощности твердотельных высокочастотных преобразователей уже превысили уровень в один мегаватт. Это означает, что их рабочие напряжения и токи измеряются цифрами с тремя и более нулями.

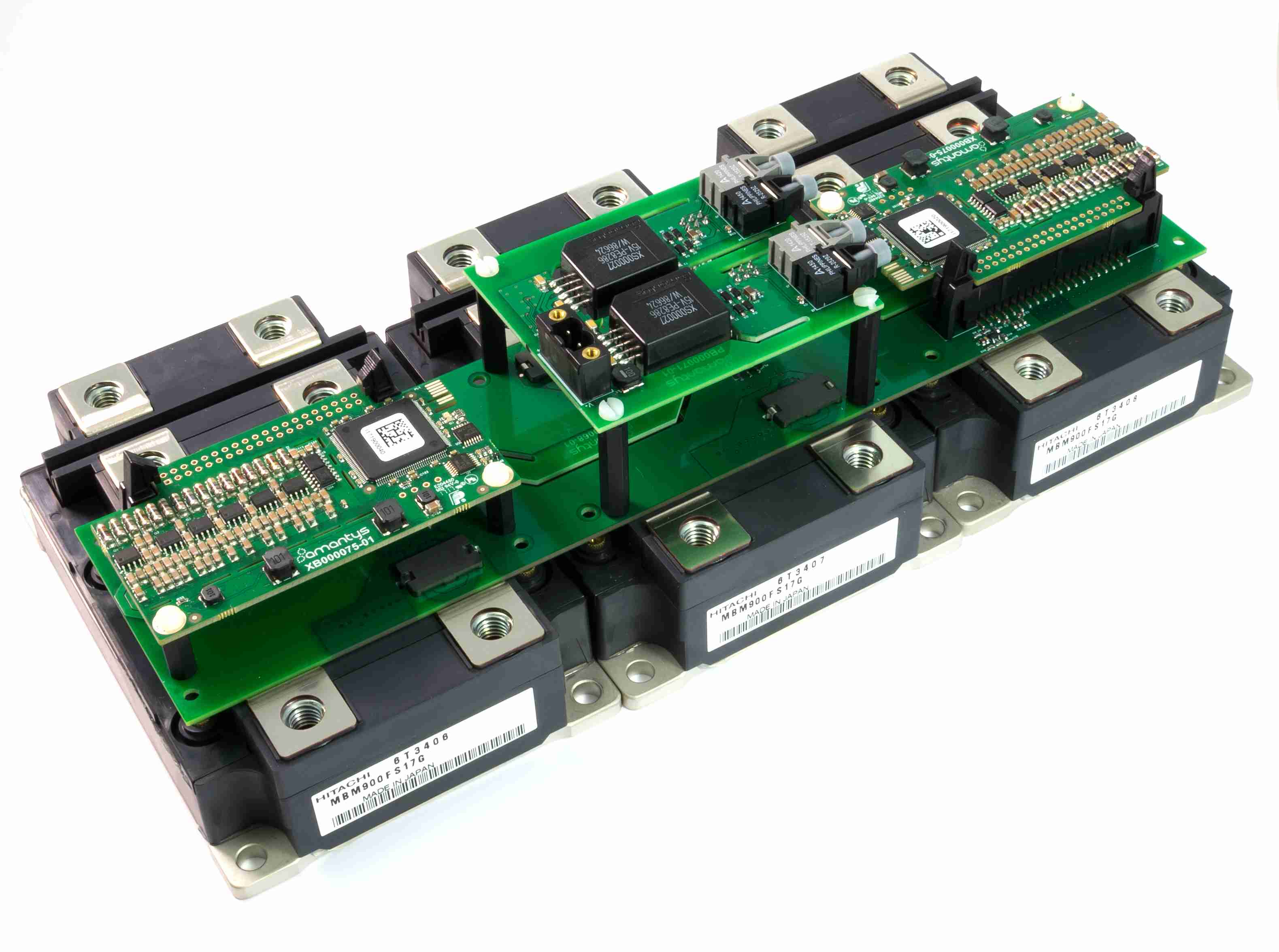

Поскольку количество существующих схем преобразователей невелико, многие производители выпускают повторяющиеся фрагменты схемы силовой части в виде готовых модулей. В этом случае в специально разработанном корпусе с малым тепловым сопротивлением располагаются не только силовые IGBT, но и другие стандартные компоненты, например, антипараллельные диоды, драйверы транзисторов или ограничители перенапряжений. Кроме этого, элементы внутри корпуса соединяются между собой, в результате чего модуль превращается в законченный узел, требующий минимального количества операций при установке в устройство.

В этом случае в специально разработанном корпусе с малым тепловым сопротивлением располагаются не только силовые IGBT, но и другие стандартные компоненты, например, антипараллельные диоды, драйверы транзисторов или ограничители перенапряжений. Кроме этого, элементы внутри корпуса соединяются между собой, в результате чего модуль превращается в законченный узел, требующий минимального количества операций при установке в устройство.

Именно о таких модулях компании Infineon и пойдет речь в статье. Особенностью рассматриваемых модулей является использование нескольких новых технологий, благодаря которым были значительно улучшены три основных параметра IGBT-модуля: удельная мощность, эффективность и срок службы. Разработав данные модули, компания Infineon фактически вывела мощные преобразователи на новый уровень качества, пока еще недостижимый при использовании аналогичных приборов других производителей.

Отличительной особенностью IGBT-модулей Infineon является уникальное сочетание трех передовых технологий:

- IGBT пятого поколения, изготовленные по технологии Trench-FieldStop;

- корпуса с малым тепловым сопротивлением PrimePACK;

- технология .

XT для внутренних соединений, увеличивающая надежность модуля.

XT для внутренних соединений, увеличивающая надежность модуля.

Использование каждой из этих технологий по отдельности уже позволяет ощутимо улучшить характеристики преобразователей, однако их сочетание взаимно усилило преимущества друг друга, что позволило компании Infineon в конечном итоге увеличить удельную мощность своих приборов как минимум на 25%, тем самым фактически открыв новую эпоху в силовой преобразовательной технике.

Пятое поколение IGBT TrenchStop

Наиболее простой и недорогой технологией изготовления IGBT является технология NPT (рисунок 1а) без использования дорогого эпитаксиального наращивания кремния, при которой все слои транзистора располагаются в основной пластине. NPT-IGBT отличаются малым падением напряжения между коллектором и эмиттером, небольшим «хвостом» тока при выключении, хорошей термостабильностью и повторяемостью параметров. Однако невозможность увеличения плотности тока приводит к увеличению размеров транзисторов и, как следствие, к ухудшению их частотных свойств и динамических характеристик. Все это не позволяет использовать данные транзисторы в мощных устройствах.

Все это не позволяет использовать данные транзисторы в мощных устройствах.

Рис. 1. Структура IGBT разных технологий

Намного лучше характеристики у транзисторов, выполненных по технологии Trench-FieldStop (TrenchStop™) (рисунок 1б), в которой компании Infineon удалось реализовать практически трапецеидальную форму напряженности электрического поля по толщине дрейфовой зоны при блокировании номинального напряжения, в отличие от треугольной формы, реализованной в NPT IGBT. Это позволило примерно вдвое уменьшить толщину зоны дрейфа зарядов и, соответственно, уменьшить как величину падения напряжения между коллектором и эмиттером в открытом состоянии, так и улучшить частотные характеристики транзисторов за счет уменьшения количества заряда, Использование для изготовления транзисторов Trench-FieldStop пластин кремния, толщина которых намного меньше толщины стандартных подложек, с одной стороны, усложнило технологию производства и увеличило себестоимость, с другой же – это было скомпенсировано улучшением практически всех остальных параметров.

Выпуская Trench-FieldStop-IGBT более 15 лет, компания Infineon постоянно занималась улучшением их технических характеристик, в результате чего было разработано несколько поколений транзисторов, последним из которых на сегодняшний день являются транзисторы пятого поколения (рисунок 1в). Сочетая в себе все ключевые преимущества предыдущих технологий, транзисторы TrenchStop5 имеют еще меньшую толщину дрейфовой зоны и, соответственно, еще меньший «хвост» тока при выключении и меньшее падение напряжения между коллектором и эмиттером в открытом состоянии. В целом в IGBT пятого поколения статические и динамические потери до 20% меньше, чем у лучших представителей транзисторов предыдущих поколений (рисунок 2). Кроме этого, увеличенная толщина медной металлизации вывода эмиттера позволила увеличить тепловую емкость структуры и увеличить допустимое время работы на границе области безопасной работы (в режиме короткого замыкания) до 10 мкс.

Рис. 2. Сравнение IGBT 4-го и 5-го поколений

Корпус PrimePACK

Однако какие бы высокие характеристики ни были у транзистора, его работа зависит, прежде всего, от окружающих условий, которые, в свою очередь, зависят от характеристик корпуса. В первую очередь от корпуса зависит скорость отвода тепла и, соответственно, температура кристаллов. Кроме этого, учитывая особенности работы мощных преобразователей, особое значение для этого узла модуля имеет стойкость к циклическим тепловым нагрузкам.

Согласно результатам проведенных исследований, наиболее разрушительными для мощных силовых модулей являются периодические колебания температуры, возникающие из-за непостоянства нагрузки преобразователей. Неудачный подбор материалов основы корпуса, способов крепления силовых компонентов модуля и внутренних соединений со временем, из-за разных коэффициентов теплового расширения материалов, приводит к разрушению соединений элементов внутри модуля и выходу его из строя.

Скажем, при использовании мягких припоев на основе олова с температурой плавления 230…280°С максимальная температура кристаллов не должна превышать 150°С. В этом случае производитель еще может гарантировать продолжительную работу модуля. Но при увеличении температуры кристалла до 175°С уже резко возрастает текучесть припоя, что приводит к появлению внутренних напряжений и в конечном итоге, после ряда циклов «нагрев-охлаждение» (включение-выключение преобразователя) – к разрушению соединения (рисунок 3).

В этом случае производитель еще может гарантировать продолжительную работу модуля. Но при увеличении температуры кристалла до 175°С уже резко возрастает текучесть припоя, что приводит к появлению внутренних напряжений и в конечном итоге, после ряда циклов «нагрев-охлаждение» (включение-выключение преобразователя) – к разрушению соединения (рисунок 3).

Рис. 3. Отрыв алюминиевого внутреннего проводника (а) и разрушение слоя припоя (б) из-за циклических тепловых нагрузок

Именно это является одним из основных причин выхода из строя полупроводниковых модулей, рассчитанных на использование в мощных преобразователях. Причем разрушению могут подвергаться любые соединения внутри модуля: крепления транзисторов к основанию, внутриблочные соединения, покрытия оснований и элементов модуля. Везде, где существует соединение нескольких разнородных материалов, есть большая вероятность отказа из-за наличия переменных тепловых нагрузок.

Корпуса PrimePACK были разработаны компанией Infineon в 2006 году. Они изначально рассчитывались на использование транзисторов и диодов с повышенной рабочей температурой кристаллов, которых в то время еще не существовало. За более чем 10-летнюю историю они не раз доказывали свою высокую надежность, и стали фактически стандартом для построения мощных преобразователей для электротранспорта, электростанций и других областей.

Они изначально рассчитывались на использование транзисторов и диодов с повышенной рабочей температурой кристаллов, которых в то время еще не существовало. За более чем 10-летнюю историю они не раз доказывали свою высокую надежность, и стали фактически стандартом для построения мощных преобразователей для электротранспорта, электростанций и других областей.

Ключевыми особенностями корпусов PrimePACK является малая величина теплового сопротивления, в том числе и за счет размещения кристаллов полупроводниковых элементов ближе к точкам крепления подложки к теплоотводу, что позволяет эффективно отводить тепло от силовых элементов модуля (рисунок 4).

Рис. 4. Моделирование распределения температуры внутри корпуса PrimePACK

Основания корпусов PrimePACK выполнены из металломатричного композиционного материала Al-SiC на основе алюминиевого сплава, армированного частицами карбида кремния. Этот материал обладает высокой теплопроводностью (180…200 Вт/м·K) и возможностью регулировки коэффициента теплового расширения. Кроме этого, внутри модуля полупроводниковые приборы монтируются на подложках из нитрида алюминия, также отличающегося высокой теплопроводностью и близким к кристаллам коэффициентом теплового расширения. Все это, в совокупности с технологией межблочных соединений .XT, о которой речь пойдет ниже, позволило значительно снизить степень разрушений, создаваемых колебаниями температуры и в конечном итоге расширить рабочую температуру кристаллов (до 175°С).

Кроме этого, внутри модуля полупроводниковые приборы монтируются на подложках из нитрида алюминия, также отличающегося высокой теплопроводностью и близким к кристаллам коэффициентом теплового расширения. Все это, в совокупности с технологией межблочных соединений .XT, о которой речь пойдет ниже, позволило значительно снизить степень разрушений, создаваемых колебаниями температуры и в конечном итоге расширить рабочую температуру кристаллов (до 175°С).

Существует два типа корпусов PrimePACK (рисунок 5). PrimePACK2 с размерами 172х89 мм предназначен для приборов с небольшой установочной мощностью, а PrimePACK3 с размерами 250×89 мм, поддерживаемый многими мировыми производителями электронных компонентов, уже давно стал образцом корпуса для силовых модулей преобразователей мощностью более 1 МВт. Но, несмотря на высокие технические характеристики корпуса PrimePACK3, для того чтобы достичь рекордных значений установочной мощности, специалистам компании Infineon пришлось улучшать даже эту конструкцию, что привело к появлению корпуса PrimePACK3+.

Рис. 5. Корпуса PrimePACK

Размеры PrimePACK3 и PrimePACK3+ аналогичны, однако внутренняя компоновка модифицированного модуля претерпела существенные изменения, а добавление двух дополнительных терминалов – вывода общей точки соединения транзисторов и вывода коллектора транзистора нижнего плеча – позволило увеличить выходной ток модуля до 1800 А при максимальном рабочем напряжении до 1700 В.

Технология внутренних соединений .XT

Однако, как показывает практика, использования высокоэффективных транзисторов и передовых технологий корпусирования может оказаться недостаточно для получения высокой удельной мощности. Ведь силовые компоненты еще как-то нужно соединять как между собой, так и с терминалами модуля. И здесь также может быть множество потенциальных проблем, основными из которых являются все те же циклические изменения температуры, приводящие к постепенному разрушению соединений материалов с разным коэффициентом теплового расширения, и паразитная индуктивность, наличие которой, особенно при коммутации больших токов, может привести к пробою IGBT.

Но для того чтобы понять особенности технологии .XT, вначале необходимо разобраться с недостатками и ограничениями существующих методов сборки мощных модулей (рисунок 6). При традиционном методе сборки модулей основным способом соединения всех узлов является пайка с использованием мягких оловянных припоев. С помощью пайки осуществляется соединение кристалла с токоведущими шинами и проводниками, монтаж кристалла на диэлектрическую подложку, монтаж подложки на основание. При использовании мягких припоев на основе олова максимальная температура, до которой можно циклически разогревать такой «бутерброд», не должна превышать 150°С. В противном случае из-за усталости припоя любое соединение в любой момент может просто разрушиться, что, учитывая диапазон рабочих мощностей, приведет к катастрофическим последствиям.

Рис. 6. Сравнение традиционной технологии внутренних соединений (слева) и технологии .XT

Кроме этого, соединение элементов модуля с помощью алюминиевых проводников ограничивает максимальное значение тока модуля на уровне 1200…1500 А. Это связано, во-первых, с относительно высоким удельным сопротивлением алюминия по сравнению с другими электротехническими материалами (медью, серебром), а во-вторых – с достаточно высокой индуктивностью данных проводников.

Это связано, во-первых, с относительно высоким удельным сопротивлением алюминия по сравнению с другими электротехническими материалами (медью, серебром), а во-вторых – с достаточно высокой индуктивностью данных проводников.

Технология .XT была тщательно продумана для обеспечения необходимого уровня надежности на всех уровнях, при этом главной задачей являлось обеспечение максимального срока службы модуля в условиях циклических тепловых нагрузок. Использование технологии .XT практически полностью устраняет все недостатки, присущие традиционным технологиям изготовления модулей.

В первую очередь мягкие и текучие алюминиевые проводники для внутренних соединений были заменены на более термостабильные и надежные медные шины. Кстати, именно из-за необходимости соединения с медными шинами в IGBT Trench-FieldStop пятого поколения вывод эмиттера пришлось сделать медным (рисунок 7). Как известно, медь имеет более высокую по сравнению с алюминием прочность на разрыв и температуру плавления, что делает ее более устойчивой к термомеханическим нагрузкам. Кроме этого, она имеет меньший коэффициент температурного расширения, что позволяет снизить величину внутренних механических напряжений в модуле при изменении температуры.

Кроме этого, она имеет меньший коэффициент температурного расширения, что позволяет снизить величину внутренних механических напряжений в модуле при изменении температуры.

Рис. 7. Сечение соединения кремниевого вывода эмиттера IGBT с медной металлизацией (снизу) с медным соединительным проводником (сверху)

Медь также имеет меньшее удельное сопротивление по сравнению с алюминием, что в совокупности с использованием параллельного соединения нескольких медных шин, уменьшающих общую индуктивность, позволило увеличить максимальное значение тока внутри модуля.

Так была решена проблема внутренних соединений. Однако для надежного крепления полупроводниковых кристаллов к основе модуля пришлось разработать две новые технологии.

В первую очередь пайка с помощью мягких припоев была заменена на более высокотемпературную диффузную пайку с образованием интерметаллических соединений. Как известно, интерметаллиды могут обладать более высокой твердостью, химической стойкостью и температурой плавления, чем исходные металлы. В этом случае олово полностью поглощается в процессе диффузной пайки, образуя с медью соединения Cu6Sn5 с температурой плавления 416°С и Cu3Sn с температурой плавления 676°С, а с серебром – Ag3Sn с температурой плавления 480°С (рисунок 8).

В этом случае олово полностью поглощается в процессе диффузной пайки, образуя с медью соединения Cu6Sn5 с температурой плавления 416°С и Cu3Sn с температурой плавления 676°С, а с серебром – Ag3Sn с температурой плавления 480°С (рисунок 8).

Рис. 8. Соединение кремниевого кристалла с подложкой с образованием интерметаллических соединений на основе меди (а) и серебра (б)

В случае, когда использование высоких температур при сборке модуля затруднительно, используется технология низкотемпературного (200…270°С) спекания микрочастиц серебра. При достаточно высоком давлении (5…30 МПа) и указанной температуре микрочастицы серебра соединяются в компактное пористое соединение с температурой плавления 962°C (рисунок 9). В отличие от диффузной пайки, основным критерием качества которой является однородность и отсутствие пустот, качество спекания серебра напрямую зависит от пористости образовавшегося соединения. Дело в том что увеличение пористости уменьшает модуль упругости и прочность образовавшегося соединения, что в итоге приводит к снижению усталостной прочности при циклических температурных колебаниях.

Рис. 9. Результат спекания частиц серебра под оптическим (а) и электронным (б) микроскопами

Из-за высоких температур плавления соединений, образовавшихся в результате диффузной пайки и низкотемпературного спекания, степень текучести и усталости соединений при увеличении температур кристаллов полупроводниковых элементов до 175°С оказывается намного ниже по сравнению с традиционными соединениями на основе мягких оловянных припоев (рисунок 10).

Рис. 10. Разрушение слоя на основе мягкого припоя (а) и надежное соединение диффузной пайки (б) после ряда циклов термической нагрузки

Таким образом, технология .XT позволяет более надежно фиксировать кристаллы полупроводниковых элементов на основании модуля, что в совокупности с другими технологиями, например, ультразвуковой сваркой медных электродов (рисунок 11), позволяет повысить рабочую температуру кристалла и, соответственно, удельную мощность используемых модулей.

Рис. 11. Ультразвуковая сварка двух медных проводников

Что получилось в результате?

Итак, теперь становится понятным, что наилучший результат дает только совместное использование всех трех рассмотренных выше технологий.

Использование IGBT пятого поколения позволяет уменьшить статические и динамические потери во время работы силовой части, например, по сравнению с IGBT четвертого поколения. Это означает, что при одной и той же мощности преобразователя на кристаллах будет выделяться меньше тепла, поэтому мощность преобразователя теперь можно увеличить.

Но рост мощности требует увеличения токов, для протекания которых необходимы шины и клеммы с уменьшенным сопротивлением. Эта задача решается совместным использованием корпусов PrimePACK3+ с увеличенным количеством силовых терминалов по сравнению со ставшим уже традиционным корпусом PrimePACK3 и заменой внутренних алюминиевых проводников на медные, что уже является частью технологии .ХТ.

И последней, самой сложной задачей, которую профессионально решили специалисты компании Infineon, стало увеличение температуры кристаллов, что потребовало пересмотра практически всех технологий изготовления подобных модулей. В результате после увеличения температуры со 150°C (рабочей температуры IGBT четвертого поколения) до 175°C (рабочей температуры IGBT пятого поколения) новые модули позволяют на 25% увеличить мощность преобразователей при тех же массогабаритных показателях. Если же удельную мощность преобразователя оставить неизменной, то за счет снижения фактической температуры перегрева можно увеличить срок службы модулей как минимум в 10 раз (рисунок 12).

Если же удельную мощность преобразователя оставить неизменной, то за счет снижения фактической температуры перегрева можно увеличить срок службы модулей как минимум в 10 раз (рисунок 12).

Рис. 12. Результат использования IGBT пятого поколения и технологии .XT

На данный момент разработчику предоставляется богатый выбор модулей (таблица 1), применение которых позволит создавать мощные инверторы, отвечающие самым высоким требованиям к компактности, надежности и эффективности.

Таблица 1. Параметры IGBT-модулей производства Infineon

| Наименование | Максимально допустимое напряжение, В | Максимальный ток, А | Топология силовой части | Технология | Корпус |

|---|---|---|---|---|---|

| FF450R12IE4 | 1200 | 450 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FF600R12IE4V | 1200 | 600 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| DF600R12IP4D | 1200 | 600 | Повышающий | IGBT4-P4 | PrimePACK™ 2 |

| FF600R12IP4 | 1200 | 600 | Полумост | IGBT4-P4 | PrimePACK™ 2 |

| FF600R12IS4F | 1200 | 600 | Полумост | IGBT2 Fast | PrimePACK™ 2 |

| FF600R12IE4 | 1200 | 600 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FF600R12IP4V | 1200 | 600 | Полумост | IGBT4-P4 | PrimePACK™ 2 |

| FF900R12IP4P | 1200 | 900 | Полумост | IGBT4-P4 | PrimePACK™ 2 |

| DF900R12IP4D | 1200 | 900 | Повышающий | IGBT4-P4 | PrimePACK™ 2 |

| FF900R12IE4V | 1200 | 900 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FF900R12IE4VP | 1200 | 900 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FF900R12IE4P | 1200 | 900 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FF900R12IP4DV | 1200 | 900 | Полумост | IGBT4-P4 | PrimePACK™ 2 |

| FD900R12IP4DV | 1200 | 900 | Повышающий | IGBT4-P4 | PrimePACK™ 2 |

| FF900R12IE4 | 1200 | 900 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FD900R12IP4D | 1200 | 900 | Повышающий | IGBT4-P4 | PrimePACK™ 2 |

| FF900R12IP4 | 1200 | 900 | Полумост | IGBT4-P4 | PrimePACK™ 2 |

| FF900R12IP4D | 1200 | 900 | Полумост | IGBT4-P4 | PrimePACK™ 2 |

| FF900R12IP4V | 1200 | 900 | Полумост | IGBT4-P4 | PrimePACK™ 2 |

| DF900R12IP4DV | 1200 | 900 | Повышающий | IGBT4-P4 | PrimePACK™ 2 |

| FF1200R12IE5 | 1200 | 1200 | Полумост | IGBT5-E5 | PrimePACK™ 2 |

| FF1200R12IE5P | 1200 | 1200 | Полумост | IGBT5-E5 | PrimePACK™ 2 |

| FF1400R12IP4 | 1200 | 1400 | Полумост | IGBT4-P4 | PrimePACK™ 3 |

| FF1400R12IP4P | 1200 | 1400 | Полумост | IGBT4-P4 | PrimePACK™ 3 |

| FD1400R12IP4D | 1200 | 1400 | Повышающий | IGBT4-P4 | PrimePACK™ 3 |

| DF1400R12IP4D | 1200 | 1400 | Повышающий | IGBT4-P4 | PrimePACK™ 3 |

| FF1500R12IE5 | 1200 | 1500 | Полумост | IGBT5-E5 | PrimePACK™ 3+ |

| FF1800R12IE5 | 1200 | 1800 | Полумост | IGBT5-E5 | PrimePACK™ 3+ |

| FF1800R12IE5P | 1200 | 1800 | Полумост | IGBT5-E5 | PrimePACK™ 3+ |

| FF450R17IE4 | 1700 | 450 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FF650R17IE4P | 1700 | 650 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FD650R17IE4 | 1700 | 650 | Повышающий | IGBT4-E4 | PrimePACK™ 2 |

| FF650R17IE4 | 1700 | 650 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FF650R17IE4DP_B2 | 1700 | 650 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FF650R17IE4D_B2 | 1700 | 650 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| FF650R17IE4V | 1700 | 650 | Полумост | IGBT4-E4 | PrimePACK™ 2 |

| DF650R17IE4 | 1700 | 650 | Повышающий | IGBT4-E4 | PrimePACK™ 2 |

| FF1000R17IE4P | 1700 | 1000 | Полумост | IGBT4-E4 | PrimePACK™ 3 |

| FF1000R17IE4D_B2 | 1700 | 1000 | Полумост | IGBT4-E4 | PrimePACK™ 3 |

| FD1000R17IE4D_B2 | 1700 | 1000 | Повышающий | IGBT4-E4 | PrimePACK™ 3 |

| FD1000R17IE4 | 1700 | 1000 | Повышающий | IGBT4-E4 | PrimePACK™ 3 |

| DF1000R17IE4D_B2 | 1700 | 1000 | Повышающий | IGBT4-E4 | PrimePACK™ 3 |

| FF1000R17IE4DP_B2 | 1700 | 1000 | Полумост | IGBT4-E4 | PrimePACK™ 3 |

| FF1000R17IE4 | 1700 | 1000 | Полумост | IGBT4-E4 | PrimePACK™ 3 |

| DF1000R17IE4 | 1700 | 1000 | Повышающий | IGBT4-E4 | PrimePACK™ 3 |

| FF1200R17IP5 | 1700 | 1200 | Полумост | IGBT5-P5 | PrimePACK™ 2 |

| FF1400R17IP4P | 1700 | 1400 | Полумост | IGBT4-P4 | PrimePACK™ 3 |

| FF1400R17IP4 | 1700 | 1400 | Полумост | IGBT4-P4 | PrimePACK™ 3 |

| FF1500R17IP5 | 1700 | 1500 | Полумост | IGBT5-P5 | PrimePACK™ 3+ |

| FF1500R17IP5P | 1700 | 1500 | Полумост | IGBT5-P5 | PrimePACK™ 3+ |

| FF1800R17IP5 | 1700 | 1800 | Полумост | IGBT5-P5 | PrimePACK™ 3+ |

| FF1800R17IP5P | 1700 | 1800 | Полумост | IGBT5-P5 | PrimePACK™ 3+ |

Заключение

В статье расписаны и систематизированы достижения компании Infineon. При этом не стоит забывать, что они представляют собой единое комплексное решение, элементы которого нельзя рассматривать отдельно друг от друга. Вряд ли есть смысл использовать технологию .XT в модулях с низкотемпературными кристаллами (разве что попытаться обеспечить им вечный срок службы) или транзисторы пятого поколения с утолщенными медными эмиттерами в качестве одиночных приборов в стандартных корпусах.

При этом не стоит забывать, что они представляют собой единое комплексное решение, элементы которого нельзя рассматривать отдельно друг от друга. Вряд ли есть смысл использовать технологию .XT в модулях с низкотемпературными кристаллами (разве что попытаться обеспечить им вечный срок службы) или транзисторы пятого поколения с утолщенными медными эмиттерами в качестве одиночных приборов в стандартных корпусах.

В любом случае цель, поставленная специалистами компании Infineon, достигнута, и разработчикам мощных силовых преобразователей есть что изучать и осваивать. Видимо, скоро нас ждут новые цели, технологии и рекорды, потому что технологии преобразования электрической энергии пока еще только начинают раскрывать свой потенциал.

•••

Новое поступление IGBT-транзисторов и модулей Infineon

Компания Infineon Technologies, появившаяся в 1999 году в результате выделения одного из подразделений Siemens, в наши дни является одним из лидирующих многопрофильных производителей электроники. Её штаб-квартира располагается в немецком Нойбиберге, а филиалы и фабрики, в которых работает более 41000 сотрудников, можно встретить по всему миру.

Её штаб-квартира располагается в немецком Нойбиберге, а филиалы и фабрики, в которых работает более 41000 сотрудников, можно встретить по всему миру.

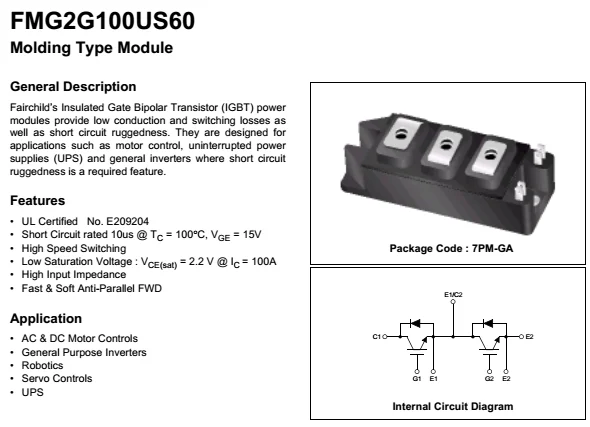

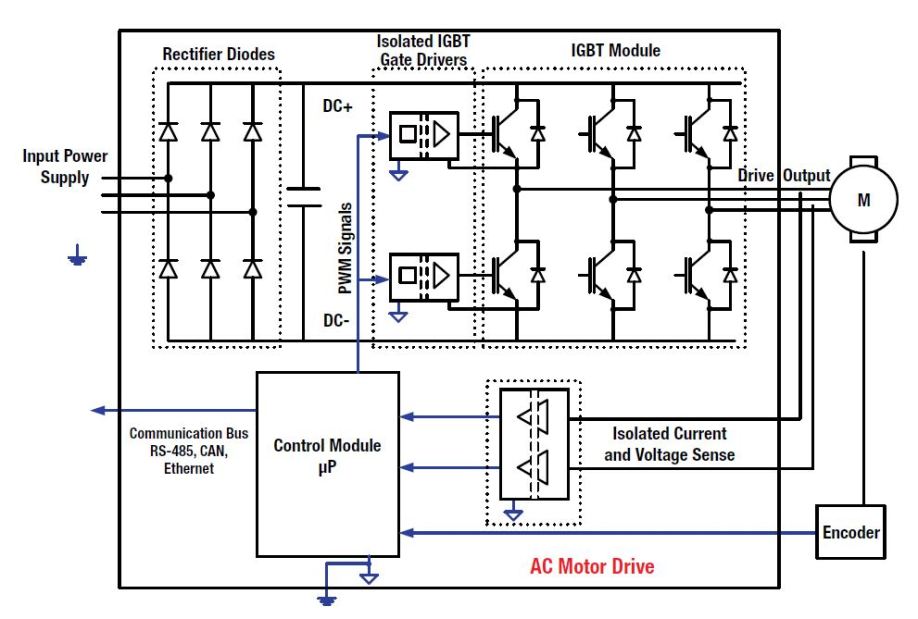

Одной из главных категорий продукции Infineon является силовая электроника, включающая в себя мощные IGBT-транзисторы и IGBT-модули. IGBT расшифровывается как Insulated Gate Bipolar Transistor, или «биполярный транзистор с изолированным затвором» – два транзистора с уникальной структурой управляющего перехода. Эту структуру можно представить как MOSFET, управляющий биполярным транзистором. На рисунке 1 показана схема типичного IGBT-модуля с двумя транзисторами.

Рисунок 1. Схема электрическая принципиальная IGBT-модуля на два транзистора

Конструкция IGBT позволяет сочетать преимущества обоих типов транзисторов:

- управление по напряжению, а не по току;

- низкая управляющая мощность;

- высокое входное сопротивление;

- зависимость сопротивления открытого канала от величины силы тока, а не квадрата силы тока.

Типичные применения IGBT-транзисторов и модулей – это цепи с частотой до 50 кГц, токами в десятки ампер и напряжением более 500 В. В качестве примеров можно привести:

- инверторы;

- импульсные источники питания;

- системы управления тяговыми двигателями;

- и другие нагрузки до 6-6,5 кВ.

На склад «Промэлектроники» поступили IGBT-транзисторы IKW30N60h4FKSA1 и IGBT-модули: FF600R12KE4BOSA1 (рисунок 2) и BSM50GP120BOSA1. Их основные характеристики представлены в таблицах ниже. Также на страницах этих моделей доступны даташиты от Infineon. В числе преимуществ IGBT Infineon Technologies можно выделить инновационные технологии TRENCHSTOP, позволяющие повысить допустимые рабочие температуры до 175°C, что даёт большой запас по перегрузке.

Рисунок 2. Корпус IGBT-модуля FF600R12KE4BOSA1

| Параметр | Значение |

|---|---|

| Максимальное напряжение коллектор-эмиттер | 600 В |

| Импульсный ток коллектора | 120 А |

| Максимальный ток коллектора при 25°C | 60 А |

| Прямой ток диода | 30 А при 25°C 15 А при 100°C |

| Максимальная рассеиваемая мощность | 187 Вт при 25°C 94 Вт при 100°C |

| Напряжение затвор-эмиттер | ±20 В |

| Задержка включения | при 25°C при 25°C |

| Задержка выключения | 20 нс при 25°C 239 нс при 175°C |

| Рабочий диапазон температур | -40. .+175°C .+175°C |

| Корпус | TO-247 |

| Параметры | FF600R12KE4BOSA1 | BSM50GP120BOSA1 |

|---|---|---|

| Напряжение коллектор-эмиттер | 1200 В при 25 | 1200 В |

| Повторяющееся импульсное обратное напряжение | 1200 В при 25°C | 1600 В при 25°C |

| Прямой постоянный ток | 600 А | 50 А |

| Повторяющийся импульсный прямой ток | 1200 А при tp = 1 мс | 100 А |

| Рассеиваемая мощность | н/д производителя | 360 Вт при 25 |

| Рабочий диапазон температур | -40..125°C | -40..125°C |

Все IGBT-транзисторы и модули, поставляемые Промэлектроникой.

Новые поступления приведены в таблице:

MITSUBISHI ELECTRIC Полупроводники и устройства: Информация о продукте

Начало основного содержания

Полупроводники и устройства

Модуль IGBT (биполярный транзистор с изолированным затвором) — это устройство, необходимое для использования инвертора во многих типах промышленного оборудования, и с 1990 года оно привело к тенденции к использованию высоких токов и высокого напряжения.

Структура микросхемы также эволюционировала от плоской планарной до структуры с траншейным затвором, а CSTBT™ (уникальный IGBT от Mitsubishi, использующий кумулятивный эффект несущей) обеспечивает малые потери и меньшие размеры для промышленного оборудования.

Начиная с 5-го поколения IGBT, в линейку включены композитные изделия *1 с тонким профилем (тип NX) в дополнение к прежней внешней форме (стандартный тип).

Из серии S (IGBT 6-го поколения) дополнительно предлагается серия T/T1 (IGBT 7-го поколения) с низкими потерями мощности и меньшими размерами.

- *1

Включает инвертор, трехфазный преобразователь и тормозную цепь в одной упаковке

- Стандартный пакет повышенной емкости следующего поколения для промышленного использования

- Повышенная простота использования за счет применения корпуса с низким импедансом

- Снижение коммутационных потерь и оптимальное решение для приложений, которые используются в диапазоне частот от 1 до 5 кГц

- Напряжение изоляции 4 кВ

Ассортимент продукции

Конфигурация цепи: 2 в 1

800A/1700В, 800A/1700В (с улучшенным FWD), 1200A/1700В,

800A/1200В, 1200A/1200В 903013

Внутренняя схема 3

800A/1200В, 1200A/1200В0032

- Новые модули, оснащенные трехфазным преобразователем, инвертором и тормозной цепью (CIB), способствуют упрощению конструкции инверторных систем Модули

- CIB способствуют созданию компактных инверторных систем за счет уменьшения размера корпуса на 36 % по сравнению с существующим модулем Mitsubishi Electric.

(CIB)

(CIB) - Потери мощности были снижены благодаря внедрению IGBT 7-го поколения, изготовленного с использованием CSTBT™ *2 , и диода со структурой с релаксированным полем катода (RFC)

- Введенная новая структура устраняет секцию, присоединенную припоем, что увеличивает срок службы термического цикла, что способствует повышению надежности инверторов

- Введение запрессовываемых штифтов и PC-TIM *1 способствует упрощению процесса сборки инверторов

- *1

PC-TIM: фазовый переход — материал теплового интерфейса

- *2

CSTBT™: уникальный IGBT от Mitsubishi Electric, использующий кумулятивный эффект несущей

Новая конструкция обеспечивает повышенную надежность (увеличенный срок службы при тепловом цикле)

Опора клемм с запрессовкой (NX)

- Можно выбрать форму штифта управления (клеммы под пайку/запрессовку)

- Процесс крепления под пайку исключен

См. спецификации модулей IGBT

спецификации модулей IGBT

вверху страницы

Полупроводники и приборы

TopPage

Информация о продукте

- Силовые модули

- SiC-МОП-транзистор

- SiC-SBD

- Силовые модули SiC

- SOPIPM (пакет IPM для поверхностного монтажа)

- ДИПИПМ

- IPM (интеллектуальные силовые модули)

- БТИЗ-модули

- HVIGBT-модули

- Силовые МОП-транзисторы

- Диодные модули

- Модули PFC

- Тиристорные модули

- Спецификации

- Каталог Список

- Замечания по применению

- Надежность

- Устройства высокой мощности

- ИС драйвера, датчики

- Высокочастотные устройства

- Оптические устройства

- Модули TFT-LCD

- Печать страницы

Что такое силовой модуль IGBT?

Силовые модули IGBT

Компания Danfoss разрабатывает модули IGBT, изготовленные по индивидуальному заказу, которые точно соответствуют требованиям вашей области применения.

Читать далее

Силовые модули IGBT необходимы для преобразования электричества из одной формы в другую, чтобы электричество можно было более удобно и безопасно использовать всеми цифровыми устройствами, из которых состоит наша современная жизнь.

Силовые модули нагреваются из-за потерь тепла в процессе преобразования, и в некоторых случаях потери достигают 5%. Например, в электромобиле потери могут достигать 10-15%, что, в свою очередь, влияет на запас хода и производительность автомобиля.

Узнайте больше о том, что такое силовой модуль IGBT, что он делает и как он работает.

Что такое силовой модуль IGBT?

IGBT — это силовой полупроводниковый кристалл, сокращенная форма биполярного транзистора с изолированным затвором.

Силовой модуль IGBT представляет собой сборку и физическую упаковку нескольких силовых полупроводниковых кристаллов IGBT в одном корпусе. Кристаллы обычно подключаются в выбранной электрической конфигурации, такой как полумост, 3 уровня, двойной, прерыватель, усилитель и т. д.

Кристаллы обычно подключаются в выбранной электрической конфигурации, такой как полумост, 3 уровня, двойной, прерыватель, усилитель и т. д.

Силовой модуль IGBT работает как переключатель и может использоваться для чрезвычайно быстрого включения и выключения электропитания с высокой энергоэффективностью.

Силовой модуль IGBT становится предпочтительным устройством для приложений с высокой мощностью благодаря его способности улучшать характеристики переключения, температуры, веса и стоимости.

Как работает силовой модуль IGBT?

Силовой модуль IGBT функционирует как электронное коммутационное устройство.

Переменным переключением постоянный ток (DC) может быть преобразован в переменный ток (AC) и наоборот.

Преобразование энергии важно для правильной работы приложений. Для привода электродвигателя необходим трехфазный переменный ток. С другой стороны, все системы хранения электроэнергии (аккумуляторы) нуждаются в постоянном токе.

Что такое инвертор IGBT?

Инвертор обеспечивает преобразование энергии от источника к нагрузке. Инвертор в основном используется для преобразования энергии в двух целях:

- Электроэнергия: преобразование электроэнергии для передачи, распределения или хранения энергии. Примером может служить солнечный инвертор, преобразующий постоянный ток, исходящий от солнечного света, непосредственно в переменный ток, который подается в электросеть.

- Power-to-motion: Обеспечение энергии для создания движения электродвигателей путем преобразования электричества из одной формы в другую, обычно механическую. Примером может служить электромобиль, приводимый в движение одним или несколькими электродвигателями. Здесь основной инвертор преобразует постоянный ток от аккумуляторной батареи электромобиля в переменный ток, приводя в действие силовую установку автомобиля.

Инвертор может состоять из силовых полупроводников, таких как IGBT, FET, MOSFET, SJ MOSFET, SiC MOSFET и GaN HEMT.