Что такое индукционная плавка металлов. Как работают индукционные печи. Какие преимущества у индукционной плавки перед другими методами. Где применяется индукционная плавка в промышленности. Какие типы индукционных печей существуют.

Что такое индукционная плавка металлов и как она работает

Индукционная плавка — это метод плавления металлов с помощью индукционного нагрева. Принцип работы основан на нагреве металла переменным электромагнитным полем, создаваемым индуктором (катушкой с током). При этом в металле индуцируются вихревые токи, которые и нагревают его до температуры плавления.

Основные элементы индукционной плавильной установки:

- Индуктор (катушка) — создает переменное электромагнитное поле

- Тигель — емкость для загрузки и плавки металла

- Источник питания — обеспечивает подачу переменного тока на индуктор

- Система охлаждения — отводит тепло от индуктора

При прохождении переменного тока через индуктор создается переменное магнитное поле. Это поле индуцирует в металле вихревые токи, которые нагревают его по закону Джоуля-Ленца. Когда температура достигает точки плавления, металл расплавляется.

Преимущества индукционной плавки металлов

Индукционная плавка обладает рядом существенных преимуществ по сравнению с другими методами плавки металлов:

- Высокая скорость нагрева и плавления металла

- Отсутствие прямого контакта металла с нагревательным элементом

- Возможность точного контроля температуры расплава

- Низкий угар металла благодаря бесконтактному нагреву

- Высокая чистота расплава

- Интенсивное перемешивание расплава электромагнитными силами

- Возможность плавки в защитной атмосфере или вакууме

- Высокая энергоэффективность процесса

- Экологичность технологии

Эти преимущества обеспечивают высокое качество получаемого металла и эффективность процесса плавки.

Типы индукционных плавильных печей

Существует два основных типа индукционных плавильных печей:

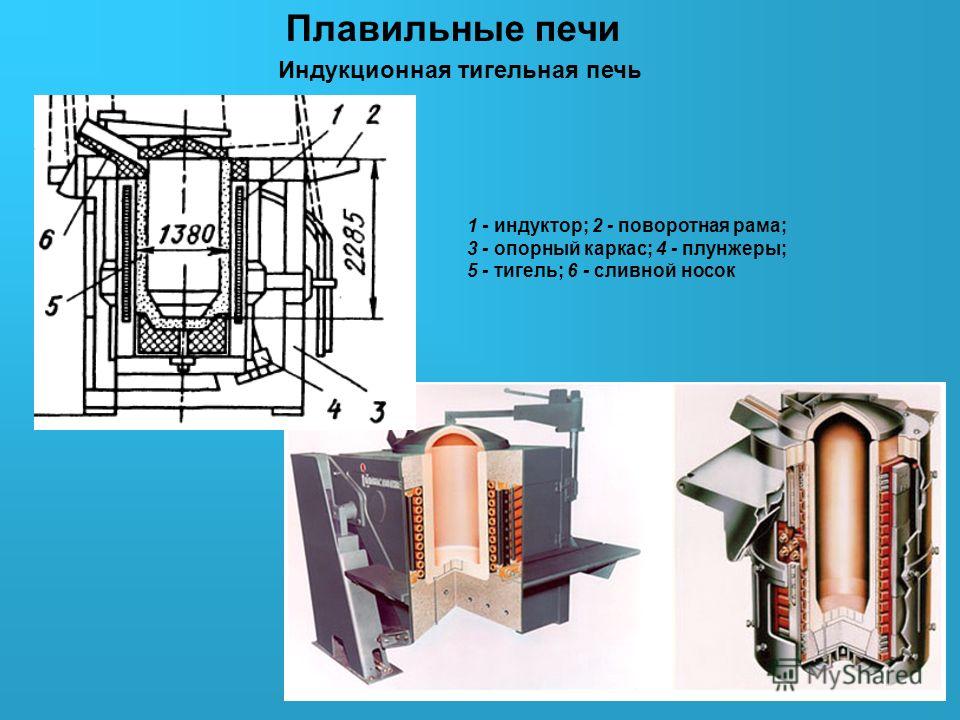

1. Тигельные индукционные печи

В тигельных печах индуктор расположен вокруг тигля, в котором находится расплавляемый металл. Это наиболее распространенный тип индукционных печей.

Особенности тигельных печей:

- Простая конструкция

- Универсальность применения

- Возможность быстрой смены сплава

- Удобство загрузки шихты и выпуска металла

2. Канальные индукционные печи

В канальных печах индуктор охватывает специальный канал, соединенный с основной ванной печи. Металл циркулирует между каналом и ванной под действием электромагнитных сил.

Особенности канальных печей:

- Высокий КПД

- Возможность длительной непрерывной работы

- Хорошее перемешивание расплава

- Сложность конструкции

Области применения индукционной плавки металлов

Индукционная плавка широко применяется в различных отраслях промышленности:

- Литейное производство — выплавка чугуна, стали, цветных металлов для литья

- Металлургия — получение высококачественных сплавов

- Машиностроение — выплавка специальных сталей и сплавов

- Ювелирное производство — плавка драгоценных металлов

- Электронная промышленность — получение особо чистых металлов

- Аэрокосмическая отрасль — выплавка жаропрочных и титановых сплавов

Индукционные печи используются для плавки черных и цветных металлов, в том числе:

- Сталь

- Чугун

- Медь и медные сплавы

- Алюминий и алюминиевые сплавы

- Никель и никелевые сплавы

- Титан и титановые сплавы

- Драгоценные металлы (золото, серебро, платина)

Источники питания для индукционных плавильных печей

Для питания индукционных печей применяются специальные источники электропитания. Их основные типы:

- Тиристорные преобразователи частоты

- Транзисторные преобразователи частоты

- Машинные преобразователи частоты

- Источники питания на промышленной частоте

Выбор типа источника питания зависит от мощности печи, частоты тока и других параметров. Современные преобразователи частоты обеспечивают высокий КПД и позволяют точно регулировать мощность печи.

Особенности эксплуатации индукционных плавильных печей

При эксплуатации индукционных печей необходимо учитывать следующие особенности:

- Правильный подбор футеровки тигля с учетом плавимого металла

- Контроль температуры расплава и индуктора

- Соблюдение технологии загрузки шихты

- Поддержание оптимального уровня расплава в тигле

- Периодическая очистка тигля от шлака

- Контроль состояния футеровки

- Обеспечение эффективного охлаждения индуктора

Правильная эксплуатация позволяет обеспечить длительный срок службы печи и высокое качество выплавляемого металла.

Перспективы развития индукционной плавки

Основные направления совершенствования технологии индукционной плавки:

- Повышение энергоэффективности процесса

- Увеличение удельной мощности печей

- Разработка новых типов футеровки

- Создание интеллектуальных систем управления

- Применение сверхпроводящих материалов для индукторов

- Разработка гибридных технологий плавки

Дальнейшее развитие индукционных технологий позволит расширить области их применения и повысить эффективность металлургических процессов.

Индукционное плавление

В индукционных печах и устройствах тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем. Таким образом, здесь осуществляется прямой нагрев.

Индукционный нагрев металлов основан на двух физических законах: законе электромагнитной индукции Фарадея-Максвелла и законе Джоуля-Ленца. Металлические тела (заготовки, детали и др.) помещают в переменное магнитное поле, которое возбуждает в них вихревое электрическое поле. ЭДС индукции определяется скоростью изменения магнитного потока. Под действием ЭДС индукции в телах протекают вихревые (замкнутые внутри тел) токи, выделяющие теплоту по закону Джоуля-Ленца. Эта ЭДС создает в металле переменный ток, тепловая энергия, выделяемая данными токами, является причиной нагрева металла. Индукционный нагрев является прямым и бесконтактным. Он позволяет достигать температуры, достаточной для плавления самых тугоплавких металлов и сплавов.

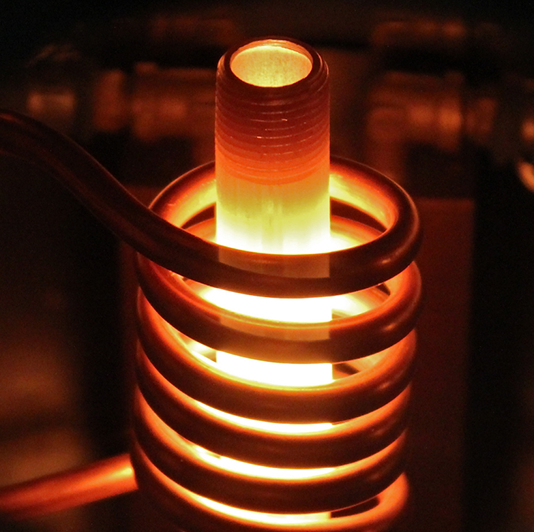

Интенсивный индукционный нагрев возможен лишь в электромагнитных полях высокой напряженности и частоты, которые создают специальными устройствами — индукторами. Индукторы питают от сети 50 Гц (установки промышленной частоты) или от индивидуальных источников питания — генераторов и преобразователей средней и высокой частоты.

Индукторы питают от сети 50 Гц (установки промышленной частоты) или от индивидуальных источников питания — генераторов и преобразователей средней и высокой частоты.

Простейший индуктор устройств косвенного индукционного нагрева низкой частоты — изолированный проводник (вытянутый или свернутый в спираль), помещенный внутрь металлической трубы или наложенный на ее поверхность. При протекании по проводнику-индуктору тока в трубе наводятся греющие ее вихревые токи. Теплота от трубы (это может быть также тигель, емкость) передается нагреваемой среде (воде, протекающей по трубе, воздуху и т. д.).

Индукционный нагрев наиболее широко применяется прямой индукционный нагрев металлов на средних и высоких частотах. Для этого используют индукторы специального исполнения. Индуктор испускает электромагнитную волну, которая падает на нагреваемое тело и затухает в нем. Энергия поглощенной волны преобразуется в теле в теплоту. Эффективность нагрева тем выше, чем ближе вид испускаемой электромагнитной волны (плоская, цилиндрическая и т. д.) к форме тела. Поэтому для нагрева плоских тел применяют плоские индукторы, цилиндрических заготовок — цилиндрические (соленоидные) индукторы. В общем случае они могут иметь сложную форму, обусловленную необходимостью концентрации электромагнитной энергии в нужном направлении.

д.) к форме тела. Поэтому для нагрева плоских тел применяют плоские индукторы, цилиндрических заготовок — цилиндрические (соленоидные) индукторы. В общем случае они могут иметь сложную форму, обусловленную необходимостью концентрации электромагнитной энергии в нужном направлении.

Особенностью индукционного ввода энергии является возможность регулирования пространственного расположения зоны протекания вихревых токов. Во-первых, вихревые токи протекают в пределах площади, охватываемой индуктором. Нагревается только та часть тела, которая находится в магнитной связи с индуктором независимо от общих размеров тела. Во-вторых, глубина зоны циркуляции вихревых токов и, следовательно, зоны выделения энергии зависит, кроме других факторов, от частоты тока индуктора (увеличивается при низких частотах и уменьшается с повышением частоты). Эффективность передачи энергии от индуктора к нагреваемому току зависит от величины зазора между ними и повышается при его уменьшении.

Индукционный нагрев применяют для поверхностной закалки стальных изделий, сквозного нагрева под пластическую деформацию (ковку, штамповку, прессование и т. д.), плавления металлов, термической обработки (отжиг, отпуск, нормализация, закалка), сварки, наплавки, пайки металлов.

д.), плавления металлов, термической обработки (отжиг, отпуск, нормализация, закалка), сварки, наплавки, пайки металлов.

Важнейший параметр установок индукционного нагрева — частота. Для каждого процесса (поверхностная закалка, сквозной нагрев) существует оптимальный диапазон частот, обеспечивающий наилучшие технологические и экономические показатели. Для индукционного нагрева используют частоты от 50 Гц до 5 МГц.

Преимущества индукционного нагрева

1) Передача электрической энергии непосредственно в нагреваемое тело позволяет осуществить прямой нагрев проводниковых материалов. При этом повышается скорость нагрева по сравнению с установками косвенного действия, в которых изделие нагревается только с поверхности.

2) Передача электрической энергии непосредственно в нагреваемое тело не требует контактных устройств. Это удобно в условиях автоматизированного поточного производства, при использовании вакуумных и защитных средств.

3) Благодаря явлению поверхностного эффекта максимальная мощность, выделяется в поверхностном слое нагреваемого изделия. Поэтому индукционный нагрев при закалке обеспечивает быстрый нагрев поверхностного слоя изделия. Это позволяет получить высокую твердость поверхности детали при относительно вязкой середине. Процесс поверхностной индукционной закалки быстрее и экономичнее других методов поверхностного упрочнения изделия.

Поэтому индукционный нагрев при закалке обеспечивает быстрый нагрев поверхностного слоя изделия. Это позволяет получить высокую твердость поверхности детали при относительно вязкой середине. Процесс поверхностной индукционной закалки быстрее и экономичнее других методов поверхностного упрочнения изделия.

4) Индукционный нагрев в большинстве случаев позволяет повысить производительность и улучшить условия труда.

Индукционную печь или устройство можно рассматривать как своего рода трансформатор, в котором первичная обмотка (индуктор) подключена к источнику переменного тока, а вторичной обмоткой служит само нагреваемое тело.

Для рабочего процесса индукционных плавильных печей характерно электродинамическое и тепловое движение жидкого металла в ванне или тигле, способствующее получению однородного по составу металла и его равномерной температуры по всему объему, а также малый угар металла (в несколько раз меньше, чем в дуговых печах).

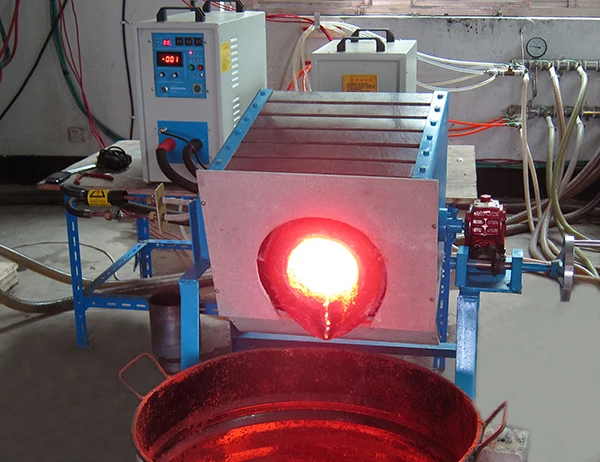

Индукционные плавильные печи применяют при производстве литья, в том числе фасонного, из стали, чугуна, цветных металлов и сплавов.

Индукционные плавильные печи можно разделить на канальные печи промышленной частоты и тигельные печи промышленной, средней и высокой частоты.

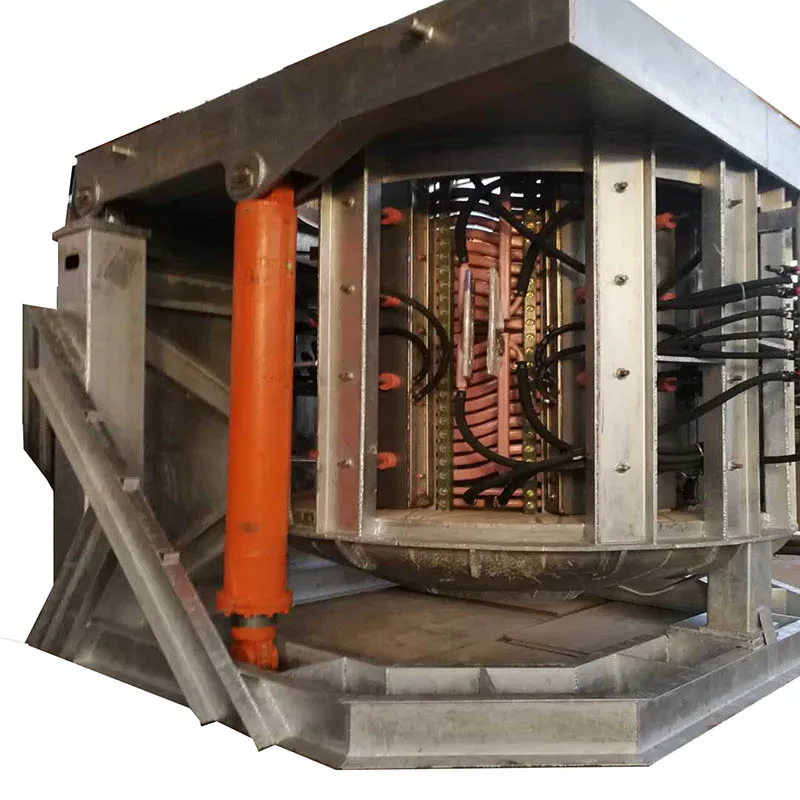

Работа индукционной тигельной печи основана на поглощении электромагнитной энергии проводящей садки. Садка размещена внутри цилиндрической катушки — индуктора. С электрической точки зрения, индукционная тигельная печь представляет собой короткозамкнутый воздушный трансформатор, вторичной обмоткой которого является проводящая садка.

Индукционные тигельные печи используют преимущественно для плавки металлов на фасонное литье при периодическом режиме работы, а также вне зависимости от режима работы — для плавки некоторых сплавов, например бронз, которые пагубно влияют на футеровку канальных печей.

Основные принципы технологии плавки — Inductotherm Group Russia

Д-р Олег Фишман,

Вице-президент, исследовательский департамент

Inductotherm Furnace Group

Rancocas, NJ 08073

Технология плавления металлов с помощью электромагнитных полей стала стандартным методом на многих литейных заводах во всем мире. В последнее десятилетие, технология индукционной плавки на заводах, особенно сталелитейных, перешла с плавки с присутствием «болота» на более эффективную – плавку с полным сливом расплава. Метод плавки с полным сливом расплава подразумевает использование повышенных плотностей мощности и меньшие времена плавления. Это требует пересмотра требований к индукционным источникам питания. Старое поколение систем индукционной плавки с присутствием «болота» работало на промышленной частоте, что ограничивало плотность мощности (кВт/тонн), так как при высокой мощности и малой частоте перемешивание металла в индукционной печи слишком интенсивное и в действительности может привести к выплескиванию расплава из печи. Плавильные печи с полным сливом расплава работают на средних частотах (от 250 до 500 Гц), что позволяет контролировать перемешивание расплава при высоких плотностях мощности (около 1000 кВт/тонн). Были разработаны специальные полупроводниковые инверторы с изменяемой частотой для генерации мощности при плавке с полным сливом расплава.

В последнее десятилетие, технология индукционной плавки на заводах, особенно сталелитейных, перешла с плавки с присутствием «болота» на более эффективную – плавку с полным сливом расплава. Метод плавки с полным сливом расплава подразумевает использование повышенных плотностей мощности и меньшие времена плавления. Это требует пересмотра требований к индукционным источникам питания. Старое поколение систем индукционной плавки с присутствием «болота» работало на промышленной частоте, что ограничивало плотность мощности (кВт/тонн), так как при высокой мощности и малой частоте перемешивание металла в индукционной печи слишком интенсивное и в действительности может привести к выплескиванию расплава из печи. Плавильные печи с полным сливом расплава работают на средних частотах (от 250 до 500 Гц), что позволяет контролировать перемешивание расплава при высоких плотностях мощности (около 1000 кВт/тонн). Были разработаны специальные полупроводниковые инверторы с изменяемой частотой для генерации мощности при плавке с полным сливом расплава. Эти инверторы используют резонансные свойства индуктора печи и конденсаторов источника питания для регулировки мощности, подаваемой на плавку.

Эти инверторы используют резонансные свойства индуктора печи и конденсаторов источника питания для регулировки мощности, подаваемой на плавку.

В этой статье доступным языком объясняется основы реализации различных схем источников питания, используемых в связке с индукционными печами на современных металлургических заводах. Рассмотрены одно- и трехфазные источники питания промышленной частоты и детально проанализированы принципы работы современных инверторов. Проводится сравнение параллельного инвертора тока и последовательного резонансного инвертора напряжения, результаты которого представлены в простой для понимания таблице. В заключении представлены новейшие направления развития технологии индукционной плавки, такие как питание двух печей одной силовой установкой.

Индукционная плавка

Плавка металлов с применением электромагнитных полей используется в промышленности с тех пор, как на рубеже века был открыт принцип индукционного нагрева. Однако, только после пятидесятых годов прошлого века, экономически привлекательный и не загрязняющий окружающую среду процесс такой, как индукционная плавка начал завоевывать популярность в тяжелой индустрии. В середине семидесятых индукция стала способом плавки номер один на заводах цветных металлов и главным инструментом на сталелитейных заводах. В течение этого времени большинство крупных печей использовали токи промышленной частоты. И только в восьмидесятых, когда инверторы, работающие на повышенных частотах, продемонстрировали высшие эффективность и производительность, было отдано предпочтение индукционному методу плавки.

В середине семидесятых индукция стала способом плавки номер один на заводах цветных металлов и главным инструментом на сталелитейных заводах. В течение этого времени большинство крупных печей использовали токи промышленной частоты. И только в восьмидесятых, когда инверторы, работающие на повышенных частотах, продемонстрировали высшие эффективность и производительность, было отдано предпочтение индукционному методу плавки.

а) Индукционная печь

Тигельная индукционная печь состоит из медной спиральной обмотки, охлаждаемой водой, и керамического тигля, заполненного шихтой. Переменный ток в катушке генерирует магнитное поле, которое индуцирует ток в шихте. Контур магнитного поля вызывается через внешние магнитные шунты, изготовленные из листов трансформаторного железа. Индукционную печь можно представить в виде свободно связанного трансформатора (см. рис.1), в котором витки первичной обмотки магнитно связанны с витком вторичной, образованного расплавленной шихтой. Таким образом, можно принять, что отношение тока, наведенного в расплаве, к току в обмотке примерно равно числу витков в обмотке. Максимальная плотность тока индуцируется на периметре расплава, экспоненциально уменьшаясь в глубине расплава по направлению к центру.

Максимальная плотность тока индуцируется на периметре расплава, экспоненциально уменьшаясь в глубине расплава по направлению к центру.

Величина затухания, определенная как «глубина проникновения» постоянна, что видно из формулы 1:

где: Δm — глубина проникновения тока в расплав;

rm — удельное сопротивление расплавленного металла;

m0mm — абсолютная и относительная проницаемости;

f — частота тока в обмотке.

Индукционные печи обычно проектируются так, чтобы выполнялось условие, описанное формулой 2:

В классической модели индукционной печи форма расплава цилиндрическая. Наибольшее количество тока протекает в слоях расплава, дальних от центра, в толщине, равной глубине проникновения. Сопротивление этих слоев может быть оценено по формуле 3:

Электрические потери, сконцентрированные в этом внешнем слое расплава, производят мощность для плавления

где: N — количество витков в обмотке;

Ic — ток в катушке;

Im — ток в плавильной ванне;

Rm — сопротивление расплава;

rm — радиус расплава;

hm — высота расплава.

Достигнув эффективной и быстрой плавки, промышленность потребовала большей мощности на единицу веса плавящегося материала или повышенной плотности мощности.

где: Gm=smpr2mh 10-3 — вес расплава в тоннах;

Pm — плотность мощности в киловаттах на тонну.

Высокая плотность мощности позволяет лучше использовать оборудование, минимизировать время, необходимое для выполнения плавки. Это, также, позволяет повысить эффективность, так как энергетические потери, расходуемые на тепловые проводимость и излучение, минимизируются, потому что расплавленной металл не содержится долго в печке. Этот метод скоростной плавки с высокой энергонасыщенностью и полным сливом печи стал известен как плавка с полным сливом. Более старая технология, называемая «болотной» плавкой, приводила к тому, что большие печи опустошались только частично, а потом досыпались твердой металлической шихтой. Метод плавки с полным сливом требует использования больших источников питания, работающих на повышенных частотах.

б) Источники питания промышленной частоты

Простейший путь конструирования индукционной плавильной системы — это подать ток в катушку индуктора прямо из электрической сети (см. рис. 2). Большинство крупных индукционных печей вплоть до конца семидесятых годов работали на фиксированных частотах 50 или 60 Герц.

Батарея конденсаторов служит для компенсации низкого мощностного фактора (косинус фи) индукционной катушки. Мощностной фактор может быть скорректирован переключением конденсаторов, и, следовательно, изменением импеданса электрической нагрузки. Мощность регулируется переключением отводов трансформатора и конденсаторов, таким образом изменяя ток в катушке. Наибольшая мощность достигается тогда, когда резонансная частота цепи катушка-конденсатор равна частоте, питающей линии. Коммутация обычно приводит применению электромеханических контакторов и переключателей выводов трансформатора.

Источники питания промышленной частоты ограничивают формирование большой мощностной плотности несколькими путями. Так как частота фиксирована, то глубина проникновения относительно велика (порядка 75 мм для стали),что приводит к малому сопротивлению ванны. Поэтому ток низкой частоты глубоко проникает в плавильную ванну и электромагнитные силы выталкивают большое количество металла, вызывая неблагоприятное перемешивание. Величина тока в катушке тоже ограничена, потому что индукционная печь промышленной частоты по существу является однофазным устройством, вызывающим сильный дисбаланс в питающей линии пока «фазовая балансировка» не установится в источнике питания.(См. рис.2 и3) Электромеханические устройства, такие как контакторы для коммутации конденсаторов и переключатели выводов трансформатора, требуют обслуживания и снижают надежность системы.

Так как частота фиксирована, то глубина проникновения относительно велика (порядка 75 мм для стали),что приводит к малому сопротивлению ванны. Поэтому ток низкой частоты глубоко проникает в плавильную ванну и электромагнитные силы выталкивают большое количество металла, вызывая неблагоприятное перемешивание. Величина тока в катушке тоже ограничена, потому что индукционная печь промышленной частоты по существу является однофазным устройством, вызывающим сильный дисбаланс в питающей линии пока «фазовая балансировка» не установится в источнике питания.(См. рис.2 и3) Электромеханические устройства, такие как контакторы для коммутации конденсаторов и переключатели выводов трансформатора, требуют обслуживания и снижают надежность системы.

в) Мощные полупроводниковые преобразователи

Решение проблем ограничения использования источников питания промышленной частоты в больших плавильных установках стало возможным относительно недавно, с разработкой мощных тиристоров (SCR’s), способных переключать большие токи. С применением этих тиристоров стало возможным сконструировать инверторы с эквивалентной мощностью 10 000 kВт, работающих на выходных частотах в несколько сотен герц. Работа на средних частотах позволяет ограничить перемешивание до величин, требуемых металлургией, несмотря на возросшую плотность мощности и, таким образом, сокращает время плавки. Источники питания, работающие на более высоких частотах, используются в связке с меньшими печами, поддерживая оптимальным соотношение —— и обеспечивая повышенными плотностями мощности, позволяя заменить, таким образом, типичную «слил и заправил» плавку, обычную для источников промышленной частоты, на плавку с полным сливом.

С применением этих тиристоров стало возможным сконструировать инверторы с эквивалентной мощностью 10 000 kВт, работающих на выходных частотах в несколько сотен герц. Работа на средних частотах позволяет ограничить перемешивание до величин, требуемых металлургией, несмотря на возросшую плотность мощности и, таким образом, сокращает время плавки. Источники питания, работающие на более высоких частотах, используются в связке с меньшими печами, поддерживая оптимальным соотношение —— и обеспечивая повышенными плотностями мощности, позволяя заменить, таким образом, типичную «слил и заправил» плавку, обычную для источников промышленной частоты, на плавку с полным сливом.

Мощный полупроводниковый стационарный преобразователь решает так же проблему фазовой балансировки. Входное напряжение 3-,6- или 12-фазной линии выпрямляется до того как преобразуется в однофазный среднечастотный электрический ток. Полноволновое выпрямление многофазного линейного напряжения порождает незначительные гармонические искажения в подводящих электрических линиях, устраняя необходимость в фильтрах на линии.

Мощный преобразователь состоит из трех главных частей (см. рис.4):

1. Выпрямитель переменного напряжения с фильтром постоянного тока;

2. Преобразователь постоянного тока в переменный средней частоты;

3.Батарея построечных конденсаторов.

Мощность, подведенная к печи, устанавливается автоматически изменением времени коммутации тиристора инвертора. Это время определяет рабочую частоту, фазу и ток в печи.

По существу, возможны два варианта реализации стационарных мощных полупроводниковых преобразователей:

-инвертор тока с параллельной батареей конденсаторов

-инвертор напряжения с последовательной батареей конденсаторов.

г) Инвертор тока

В инверторе тока (рис.5), батарея конденсаторов, корректирующих коэффициент мощности, обычно подсоединяется к катушке печи параллельно. И батарея конденсаторов и катушка включены в диагональ полномостового инвертора. Такое соединение позволяет реактивной составляющей тока обмотки шунтировать тиристоры инвертора. Тем не менее, на инвертор действует полное напряжение печи.

Тем не менее, на инвертор действует полное напряжение печи.

Величина напряжения на инверторе может повышаться или понижаться в то время как на выпрямителе постоянное напряжение. Следовательно, секции выпрямителя и инвертора должны быть разделены реакторами. Реакторы соединяют инвертор по постоянному току. Они так же выполняют роль фильтра и накопителя энергии. Инвертор преобразует постоянный ток в ток квадратной формы, который подается на параллельный резонансный контур.

Мощность на печи в системах с инвертором тока управляется изменением постоянного напряжения вместе с установкой времени инвертора. Когда напряжение на инверторе падает ниже потенциала выпрямителя постоянного тока, выходная мощность не может управляться только изменением частоты коммутации инвертора. Дополнительное управление добавлением постоянного тока выносится на регулировку угла сдвига фаз тиристоров выпрямителя. Такая регулировка будет вносить помехи в подводящую линию, если не будут использованы фильтры. Главное достоинство параллельного резонансного инвертора состоит в том, что только часть тока обмотки протекает через тиристоры, таким образом, экономя количество полупроводниковых приборов. Инвертор управляет только частью тока обмотки. Это, однако, ограничивает управляемость инвертора. Использование сглаживающих постоянный ток реакторов в качестве временных накопителей энергии является причиной затруднений при пуске инвертора. Энергия в реакторах является кинетической (аналогична энергии маховика)-она появляется только при протекании постоянного тока через реакторы в инвертер. Для аккумулирования необходимой энергии в сглаживающих реакторах применена специальная стартовая цепь. Когда параллельный инвертор останавливается, энергия из этих реакторов расходуется через «закорачивающие» тиристоры инвертора.

Главное достоинство параллельного резонансного инвертора состоит в том, что только часть тока обмотки протекает через тиристоры, таким образом, экономя количество полупроводниковых приборов. Инвертор управляет только частью тока обмотки. Это, однако, ограничивает управляемость инвертора. Использование сглаживающих постоянный ток реакторов в качестве временных накопителей энергии является причиной затруднений при пуске инвертора. Энергия в реакторах является кинетической (аналогична энергии маховика)-она появляется только при протекании постоянного тока через реакторы в инвертер. Для аккумулирования необходимой энергии в сглаживающих реакторах применена специальная стартовая цепь. Когда параллельный инвертор останавливается, энергия из этих реакторов расходуется через «закорачивающие» тиристоры инвертора.

Преимущество в понижении тока в тиристорах компенсируется высоким напряжением, действующим на эти тиристоры. Это часто требует последовательных «штабелей» тиристоров, которым в свою очередь нужны специальные делители динамического напряжения.

Фактически, небольшие инверторы тока, подключенные к стандартному низкому напряжению(480 В или550 В) не используют чисто параллельно-резонансную схему. Взамен применяют «последовательно-параллельное» соединение конденсаторов (рис. 6).

д) Последовательный силовой преобразователь напряжения

С точки зрения электротехнической теории последовательный инвертор напряжения по схеме противоположен параллельному инвертору тока (рис. 7).

Сглаживающие постоянный ток в линии реакторы заменены на конденсаторы фильтра постоянного напряжения. Выходная цепь параллельного резонанса заменена на цепь последовательного резонанса. Напряжение на инверторе постоянно и равно выходному напряжению выпрямителя. Полный ток обмотки протекает через тиристоры инвертора и подстраивается батареей конденсаторов. Такая конфигурация обеспечивает отличную управляемость системы. Управляя временами коммутации тиристоров инвертора можно быстро (в течение одного периода колебаний) изменить величину энергии, циркулирующей в резонансном контуре.

Потенциальная электрическая энергия, запасенная в конденсаторе фильтра постоянного тока, может неограниченно долго храниться вне зависимости от состояния инвертора. В течение каждого периода реактивная мощность перетекает или из фильтра в печь через тиристоры, или из печи в фильтр через антипараллельные диоды.

Для обеспечения хорошей управляемости инверторной части не нужно управлять величиной постоянного напряжения. Так как в выпрямителе не используется фазовое управление, то в питающую сеть попадает минимум гармонических искажений. Фильтр для линии переменного тока не требуется.

Последовательный инвертор напряжения может быть легко запущен. Конденсатор фильтра постоянного тока заряжается не вызывая необходимость запуска инвертора. Более того, как только инвертер остановится, энергия запасается в конденсаторе фильтра и готова для немедленного использования. Практическое применение последовательно-резонансных конверторов даже больше упрощается при использовании схемы «полумостового» инвертора (рис. 8).

8).

е) Источники питания с двойными выходами

За последний год новый подход, продолжающий повышение производительности литейных заводов, получил новый толчок. Две печи подсоединяются к одному источнику питания. Электрическая энергия перемещается от одной печи к другой: в одной печи высокая мощность плавки, в то время как во второй печи металл выдерживается для металлургических процессов (рис. 9). В такой установке использование энергетического и плавильного оборудования приближается к ста процентам.

Инверторы напряжения последовательного резонанса хорошо подходят для выполнения этой двойной роли плавка/выдержка. Причина этого заключается в том, что постоянное напряжение на инверторной секции не изменяется и не влияет на уровень выходной мощности. Это позволяет использовать один выпрямитель переменного тока с конденсатором фильтра для двух инверторов с конденсаторами для переменного тока. Понижение выходной мощности осуществлено фазовым управлением входным напряжением. Мощностной фактор (косинус фи) зависит величин переменной и постоянной составляющих тока в сглаживающих реакторах и сильно влияет на уровень выходной мощности. Применение инверторов тока для операции плавка/выдержка гораздо труднее. Это потребует использование двух отдельных источников питания, фактически дублирования оборудования, или последовательно соединить выходы блоков инверторов. Первое решение требует повышенных капитальных вложений (два источника питания)и дорого при использовании, потому что эта схема потребляет много kVA в режиме выдержки.

Мощностной фактор (косинус фи) зависит величин переменной и постоянной составляющих тока в сглаживающих реакторах и сильно влияет на уровень выходной мощности. Применение инверторов тока для операции плавка/выдержка гораздо труднее. Это потребует использование двух отдельных источников питания, фактически дублирования оборудования, или последовательно соединить выходы блоков инверторов. Первое решение требует повышенных капитальных вложений (два источника питания)и дорого при использовании, потому что эта схема потребляет много kVA в режиме выдержки.

Вторая схема ограничивает регулировку, т.к. общий выходной ток используется для обоих высокомощных или маломощных плавок. Кроме того, вторая схема требует множество сложных регулировок.

ж) Сравнительные характеристики схем параллельного и последовательного инверторов

Плавка при большой мощности с быстрым расплавом распространилась при помощи среднечастотных инверторов. Плотность мощности в таких плавильных системах превышает 1000кВт/тн, что позволяет тратить на плавку около 30 минут. Источники питания с двойным выходом продолжают улучшать использование оборудования, позволяя поддерживать постоянным потребление электроэнергии. Например, плавильная установка, состоящая из одного источника питания 5000kW ,400Hz с двумя выходами и двух печей по 5000 кг, может производить 40 000тонн расплавленного металла в год.

Источники питания с двойным выходом продолжают улучшать использование оборудования, позволяя поддерживать постоянным потребление электроэнергии. Например, плавильная установка, состоящая из одного источника питания 5000kW ,400Hz с двумя выходами и двух печей по 5000 кг, может производить 40 000тонн расплавленного металла в год.

Оба варианта исполнения инвертора мощности (инвертор тока и инвертор напряжения)используются в сталеплавильной промышленности. Однако, последовательному инвертору напряжения присуща лучшая управляемость, меньший уровень гармоник, наводимых в питающую сеть и лучшие характеристики старт/стоп. Таким образом, неизменное низкое постоянное напряжение на инверторе с тиристорным мостом делает систему надежнее и позволяет ее экономичную реализацию в системе с двойным выходом.

Таблица 1

| ОСОБЕННОСТИ | ИНВЕРТОР ТОКА | ИНВЕРТОР НАПРЯЖЕНИЯ | |

| 1 | Контролируемость | Слабая | Превосходная |

| 2 | Ток инвертора | Низкое | Высокое |

| 3 | Напряжение инвертора | Высокое | Низкое |

| 4 | Накопление постоянного тока | Динамическое | Статическое |

| 5 | Сетевой фильтр | Фильтрация фазы | Полная фильтрация |

| 6 | Сетевые искажения | Высокие | Низкие |

| 7 | Мощностной фактор при малой мощности | Низкий | Высокий |

Индукционная плавка | Induction Technology Corp.

Перейти к содержимому

Перейти к содержимому

Индукционная плавкаТаня Карамфилова2022-04-19T07:35:31+00:00

Что такое индукционная плавка?

Индукционная плавка — это экономичный и энергоэффективный способ повышения температуры металла или руды до точки плавления и поддержания этой температуры для выполнения металлургических процессов, таких как плавка, сплавление, смешивание и литье.

Преимущества индукционной плавки:

- Энергоэффективность

- Чистая технология

- Повышенная производительность

В индукционной плавке используются два типа печей:

- Тигельная индукционная печь – состоит из катушки, окружающей тигель

- Канальная индукционная печь – состоит из одного или нескольких котлов, к которым присоединены один или несколько каналов, проходящих через змеевик

Ниже приведены некоторые примеры индукционной плавки:

Плавка металлов

Индукционное плавильное оборудование ITC способно плавить любой тип металлов для различных промышленных применений. К нам часто обращаются литейщики, производители металлов, горнодобывающие и металлообрабатывающие компании, а также для других крупномасштабных пользовательских приложений индукционной плавки.

К нам часто обращаются литейщики, производители металлов, горнодобывающие и металлообрабатывающие компании, а также для других крупномасштабных пользовательских приложений индукционной плавки.

Плавка и рафинирование драгоценных металлов

Мы предлагаем ряд специализированного индукционного плавильного оборудования для ювелирной, горнодобывающей и нефтеперерабатывающей промышленности.

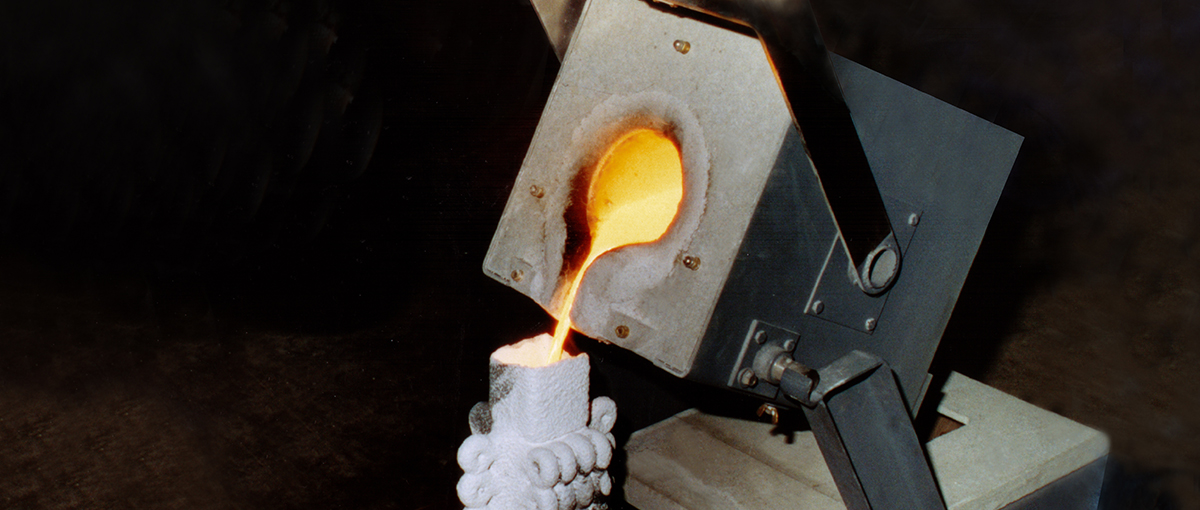

Литье по выплавляемым моделям

Литье по выплавляемым моделям или литье по выплавляемым моделям является одним из наиболее распространенных и старейших методов литья металлов. Индукционное плавильное оборудование ускоряет процесс и повышает воспроизводимость и стабильность отлитых металлических деталей.

Плавка

Плавка является важным процессом производства металла. Наше плавильное оборудование помогает быстро и эффективно извлекать все виды металлов из руд.

Индивидуальные проекты плавки

Вы можете связаться с ITC, чтобы получить индивидуальное решение для индукционной плавки. Наше оборудование может быть изготовлено и автоматизировано как для малых, так и для крупных проектов.

Наше оборудование может быть изготовлено и автоматизировано как для малых, так и для крупных проектов.

Почему выбирают нас?

-

У нас 43-летний опыт работы в отрасли

-

Мы гибки и можем предложить индивидуальное решение для индукционной плавки для достижения ваших производственных целей

-

Мы постоянно работаем над разработкой новых технологий

-

Вы встретитесь с представителем ITC, который обсудит с вами ваше экономическое обоснование

-

Мы поможем вам реализовать ваш прикладной проект

-

Мы обсудим с вами необходимость достижения максимальной экономической эффективности

-

Экспертная помощь в продажах – инженеры по продажам ITC являются экспертами во всех типах индукционной плавки, хорошо знают литейный бизнес и могут порекомендовать вам лучшую систему

Просмотреть все индукционное плавильное оборудование

ЗАПРОСИТЬ ЦЕНУ

Вам нужна помощь в выборе из нашей продукции?

Заполните эту форму, чтобы связаться с нами.

Низкочастотная индукционная плавильная печь мощностью 25 кВт, 1-20 кГц — Scientific Solutions отпуск штампов, предварительный подогрев под сварку и плавка партий металла свыше 4 фунтов. Они не ограничиваются ферромагнитными материалами, поэтому можно эффективно использовать и цветные металлы.

Система состоит из трех основных компонентов: источника питания, компенсирующего конденсатора/трансформатора и индукционной катушки/плавильного тигля. Наши нагреватели автоматически настраиваются на наилучшую резонансную частоту для достижения наиболее эффективных общих результатов нагрева в соответствии с требованиями наших клиентов, включая проникновение тепла, эффективность нагрева, рабочий шум и электромагнитную однородность. Двумя нашими самыми популярными низкочастотными машинами являются плавильные печи с расплавителем для заливки плитки и нагревательные печи для ковки с автоматической подачей.

Индукционный нагрев предполагает не внешнее применение тепла, а внутреннее выделение тепла в самой заготовке. Этот процесс позволяет обойтись без длительных периодов нагрева и обеспечивает ограниченное введение тепла локально и точно по времени, таким образом достигая высокой степени эффективности и максимального использования энергии. По сравнению с традиционными методами нагрева индукционный нагрев обеспечивает максимальный уровень качества и эффективности практически в неограниченном диапазоне применений.

Этот процесс позволяет обойтись без длительных периодов нагрева и обеспечивает ограниченное введение тепла локально и точно по времени, таким образом достигая высокой степени эффективности и максимального использования энергии. По сравнению с традиционными методами нагрева индукционный нагрев обеспечивает максимальный уровень качества и эффективности практически в неограниченном диапазоне применений.

Основные принципы индукционного нагрева известны и применяются в производстве с 1920-х годов. Во время Второй мировой войны технология быстро развивалась, чтобы удовлетворить насущные потребности военного времени в быстром и надежном процессе упрочнения металлических деталей двигателя. В последнее время внимание к методам бережливого производства и акцент на улучшенный контроль качества привели к повторному открытию индукционной технологии, а также к разработке полностью контролируемых твердотельных индукционных источников питания. Что делает этот метод нагрева таким уникальным? В наиболее распространенных методах нагрева факел или открытое пламя воздействуют непосредственно на металлическую деталь.

КАК РАБОТАЕТ ИНДУКЦИОННЫЙ НАГРЕВ

Как именно работает индукционный нагрев? Это помогает иметь базовое понимание принципов электричества. Когда переменный электрический ток подается на первичную обмотку трансформатора, создается переменное магнитное поле. Согласно закону Фарадея, если вторичная обмотка трансформатора находится в пределах магнитного поля, в ней будет индуцироваться электрический ток.

В базовой установке индукционного нагрева твердотельный ВЧ источник питания пропускает переменный ток через медную катушку, а нагреваемая деталь помещается внутрь катушки. Катушка служит первичной обмоткой трансформатора, а нагреваемая часть становится вторичной обмоткой короткого замыкания. Когда металлическая деталь помещается в индукционную катушку и попадает в магнитное поле, внутри детали индуцируются циркулирующие вихревые токи. Эти вихревые токи текут вопреки удельному электрическому сопротивлению металла, генерируя точное и локализованное тепло без какого-либо прямого контакта между деталью и катушкой.

Катушка служит первичной обмоткой трансформатора, а нагреваемая часть становится вторичной обмоткой короткого замыкания. Когда металлическая деталь помещается в индукционную катушку и попадает в магнитное поле, внутри детали индуцируются циркулирующие вихревые токи. Эти вихревые токи текут вопреки удельному электрическому сопротивлению металла, генерируя точное и локализованное тепло без какого-либо прямого контакта между деталью и катушкой.

ВАЖНЫЕ ФАКТОРЫ ДЛЯ УЧЕТА изменение температуры, необходимое для применения.

МЕТАЛЛ ИЛИ ПЛАСТИК

Во-первых, индукционный нагрев напрямую работает только с проводящими материалами, обычно металлами. Пластмассы и другие непроводящие материалы часто можно нагревать косвенно, сначала нагревая проводящий металлический токоприемник, который передает тепло непроводящему материалу.

МАГНИТНЫЕ ИЛИ НЕМАГНИТНЫЕ

Магнитные материалы легче нагревать. В дополнение к теплу, индуцированному вихревыми токами, магнитные материалы также выделяют тепло благодаря так называемому эффекту гистерезиса.

ТОЛСТАЯ ИЛИ ТОНКАЯ

При использовании проводящих материалов около 80 % нагрева приходится на поверхность или «кожу» детали; интенсивность нагрева уменьшается по мере удаления от поверхности. Таким образом, маленькие или тонкие детали обычно нагреваются быстрее, чем большие толстые детали, особенно если большие детали необходимо прогреть полностью. Исследования показали зависимость между глубиной проникновения нагрева и частотой переменного тока. Частоты от 100 до 400 кГц производят относительно высокоэнергетическое тепло, идеально подходящее для быстрого нагрева небольших деталей или поверхности/поверхности более крупных деталей. Было показано, что для глубоко проникающего тепла наиболее эффективными являются более длительные циклы нагрева с частотой от 5 до 30 кГц.

Частоты от 100 до 400 кГц производят относительно высокоэнергетическое тепло, идеально подходящее для быстрого нагрева небольших деталей или поверхности/поверхности более крупных деталей. Было показано, что для глубоко проникающего тепла наиболее эффективными являются более длительные циклы нагрева с частотой от 5 до 30 кГц.

СОПРОТИВЛЕНИЕ

Если вы используете один и тот же процесс индукции для нагрева двух одинаковых по размеру кусков стали и меди, результаты будут совершенно разными. Почему? Сталь наряду с углеродом, оловом и вольфрамом имеет высокое удельное электрическое сопротивление. Поскольку эти металлы сильно сопротивляются протеканию тока, тепло накапливается быстро. Металлы с низким удельным сопротивлением, такие как медь, латунь и алюминий, нагреваются дольше. Удельное сопротивление увеличивается с температурой, поэтому очень горячий кусок стали будет более восприимчив к индукционному нагреву, чем холодный.

КОНСТРУКЦИЯ ИНДУКЦИОННОЙ КАТУШКИ

Внутри индукционной катушки переменное магнитное поле, необходимое для индукционного нагрева, создается за счет потока переменного тока. Таким образом, конструкция катушки является одним из наиболее важных аспектов всей системы. Хорошо спроектированная катушка обеспечивает правильную схему нагрева для вашей детали и максимизирует эффективность источника питания индукционного нагрева, в то же время позволяя легко вставлять и снимать деталь.

Таким образом, конструкция катушки является одним из наиболее важных аспектов всей системы. Хорошо спроектированная катушка обеспечивает правильную схему нагрева для вашей детали и максимизирует эффективность источника питания индукционного нагрева, в то же время позволяя легко вставлять и снимать деталь.

Индукционные катушки обычно изготавливаются из медных труб диаметром от 1/8″ до 3/16″ – очень хороший проводник тепла и электричества; более крупные медные змеевики изготавливаются для таких применений, как нагрев полосового металла и нагрев труб. Индукционные катушки обычно охлаждаются циркулирующей водой и чаще всего изготавливаются на заказ в соответствии с формой и размером нагреваемой детали. Таким образом, катушки могут иметь один или несколько витков; иметь винтовую, круглую или квадратную форму; или быть выполнены как внутренние (часть внутри катушки) или внешние (часть рядом с катушкой). Существует пропорциональная зависимость между величиной протекающего тока и расстоянием между катушкой и деталью.