Как изготавливаются современные печатные платы. Какие материалы используются в производстве печатных плат. Какие существуют типы и конструкции печатных плат. Каковы основные этапы технологического процесса изготовления печатных плат.

Технология изготовления печатных плат

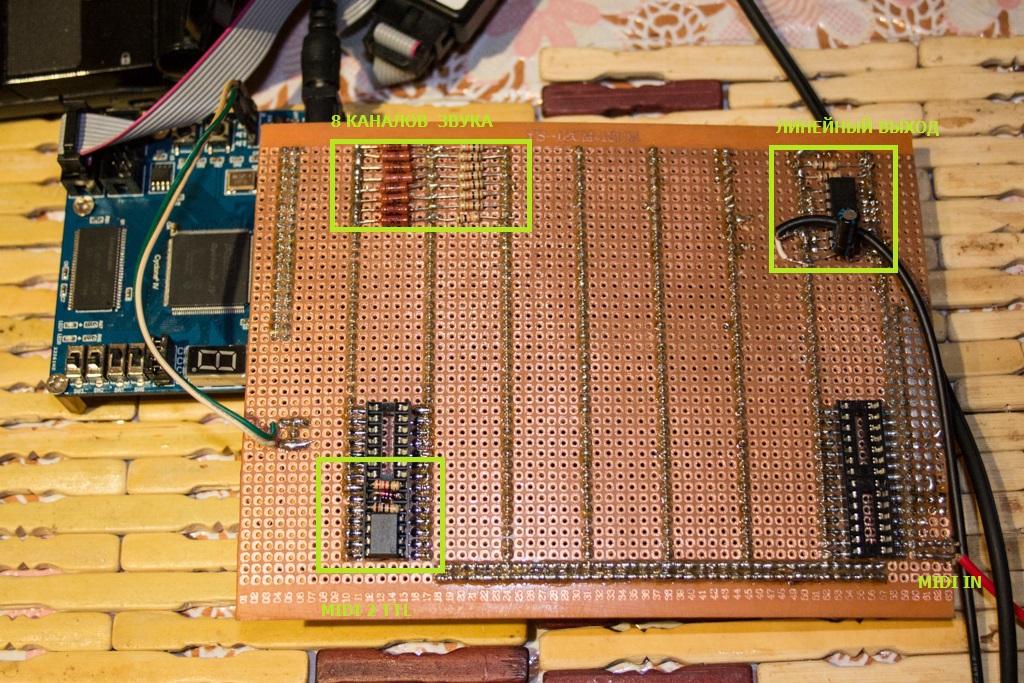

Печатные платы (ПП) являются основой любого электронного устройства. Они представляют собой пластину из диэлектрика с нанесенными на нее проводящими дорожками. Рассмотрим основные этапы производства печатных плат:

- Подготовка заготовки из фольгированного диэлектрика

- Нанесение защитного рисунка проводников

- Травление меди с пробельных мест

- Удаление защитного слоя

- Сверление отверстий

- Металлизация отверстий

- Нанесение паяльной маски

- Нанесение финишного покрытия

Наиболее распространенной является субтрактивная технология, когда лишняя медь удаляется с заготовки путем травления. Для многослойных плат используется послойное наращивание.

Базовые материалы для печатных плат

Основой печатной платы служит диэлектрик — материал-основание. Наиболее распространенные материалы:

- FR-4 — стеклотекстолит на основе эпоксидной смолы

- FR-2 — гетинакс

- Полиимид — для гибких и гибко-жестких плат

- Керамика — для СВЧ-плат

Стеклотекстолит FR-4 является стандартом для большинства применений благодаря хорошим механическим и электрическим характеристикам, термостойкости и влагостойкости.

Особенности конструкции печатных плат

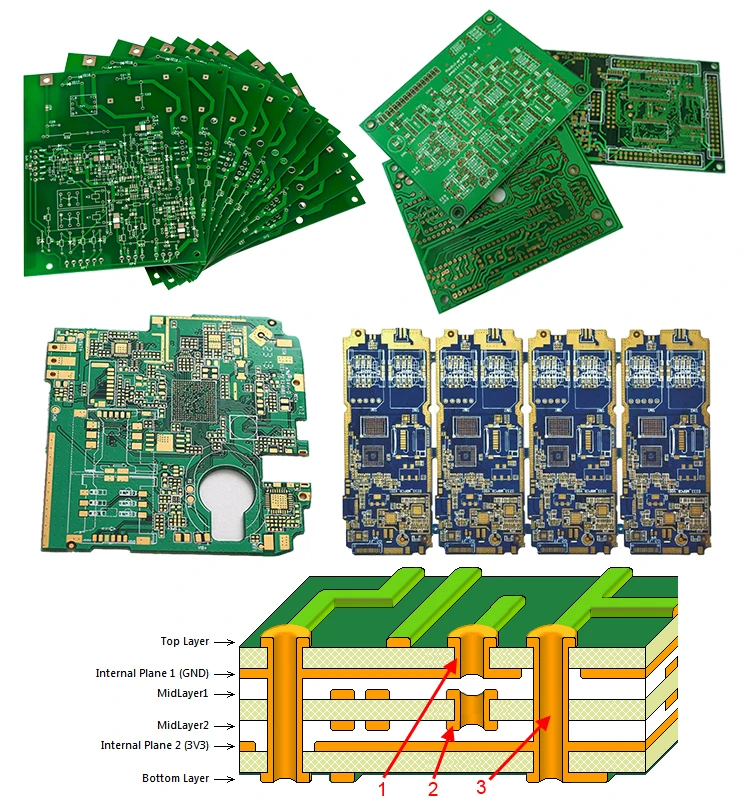

По конструкции различают следующие основные типы печатных плат:

- Односторонние

- Двусторонние

- Многослойные

- Гибкие

- Гибко-жесткие

Многослойные платы позволяют существенно повысить плотность монтажа и улучшить электрические характеристики. Гибкие и гибко-жесткие платы применяются при ограниченном пространстве для монтажа.

Металлизация отверстий в печатных платах

Металлизация отверстий — важнейший этап производства двусторонних и многослойных печатных плат. Она обеспечивает электрическое соединение слоев платы. Процесс включает:

- Подготовку отверстий (очистка, активация)

- Химическое осаждение тонкого слоя меди

- Гальваническое наращивание меди до требуемой толщины

Качественная металлизация отверстий крайне важна для надежности печатной платы. Толщина осажденной меди обычно составляет 25-35 мкм.

Финишные покрытия печатных плат

Финишные покрытия наносятся на контактные площадки печатных плат для защиты меди от окисления и обеспечения хорошей паяемости. Наиболее распространенные типы покрытий:

- Горячее лужение HAL (Hot Air Leveling)

- Иммерсионное золото по подслою никеля (ENIG)

- Иммерсионное олово

- Органическое защитное покрытие OSP

Выбор покрытия зависит от требований к платам — стоимости, срока хранения, количества циклов пайки и др. Наиболее универсальным считается покрытие ENIG.

Паяльная маска на печатных платах

Паяльная маска — это защитное полимерное покрытие, наносимое на печатную плату. Она выполняет следующие функции:

- Защищает проводники от внешних воздействий

- Предотвращает образование перемычек при пайке

- Улучшает внешний вид платы

- Повышает электрическую прочность между проводниками

Наиболее распространен зеленый цвет паяльной маски, хотя используются и другие цвета. Маска наносится методом трафаретной печати или фотолитографии.

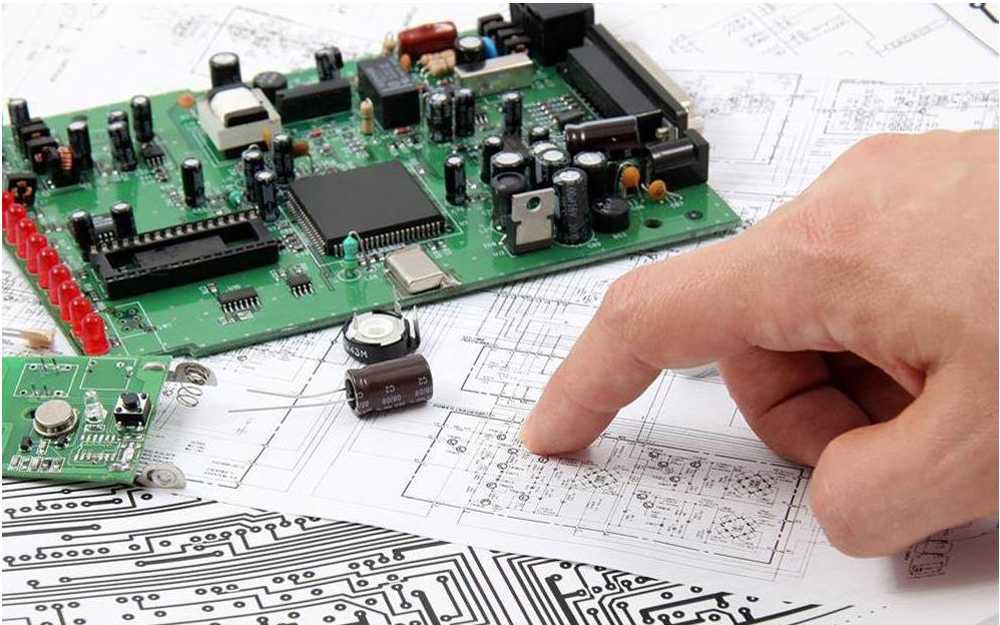

Особенности проектирования печатных плат

При разработке топологии печатных плат необходимо учитывать ряд важных факторов:

- Минимальная ширина проводников и зазоров между ними

- Минимальный диаметр отверстий и контактных площадок

- Требования к электромагнитной совместимости

- Тепловые режимы работы компонентов

- Технологические ограничения производства

Современные системы автоматизированного проектирования позволяют учесть все эти требования и создать оптимальную топологию платы.

Контроль качества печатных плат

На производстве печатные платы проходят многоступенчатый контроль качества:

- Визуальный и измерительный контроль

- Электрический контроль (прозвонка цепей)

- Рентгеновский контроль (для многослойных плат)

- Микрошлифы для контроля металлизации отверстий

- Испытания на прочность сцепления покрытий

Современное оборудование позволяет выявить практически все возможные дефекты печатных плат. Это обеспечивает высокую надежность электронных устройств.

КАК ДЕЛАЮТ ПЕЧАТНЫЕ ПЛАТЫ? | Завод ЭЛЕКТРОКОННЕКТ

А. Акулин

Вкратце остановимся на наиболее распространенном технологическом процессе изготовления печатных плат (ПП) – гальванохимической субтрактивной технологии. Основой печатной платы является подложка из стеклотекстолита – диэлектрика, представляющего собой спрессованные листы стеклоткани, пропитанной эпоксидным компаундом. Стеклотекстолит производят и отечественные заводы – одни выпускают его из своего сырья, другие закупают пропитанную стеклоткань за рубежом и только прессуют ее. К сожалению, практика показывает, что наиболее качественные ПП получаются на импортном материале – плату не коробит, медная фольга не отслаивается, стеклотекстолит не расслаивается и не выделяет газы при нагреве. Поэтому повсеместно применяют импортный стеклотекстолит типа FR-4 – стандартизированный огнеупорный материал.

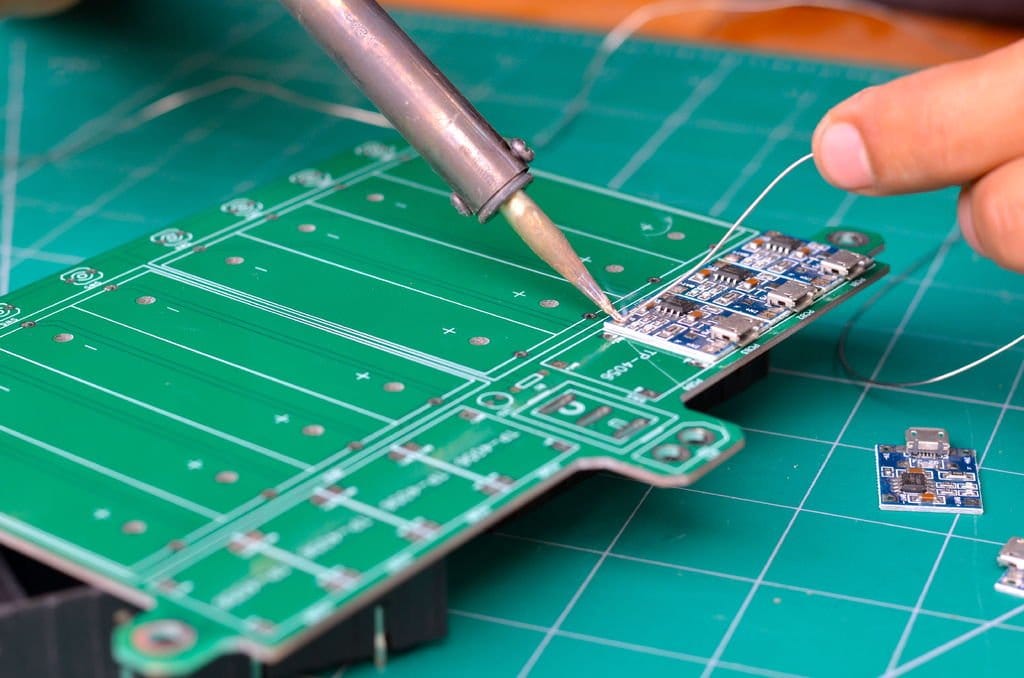

Для изготовления двухсторонней ПП (ДПП) используется стеклотекстолит, с обеих сторон ламинированный медной фольгой. Сначала на плате сверлят отверстия, подлежащие металлизации. Затем они подготавливаются к осаждению металла – производится их химическая очистка, выравнивание и «активация» внутренней поверхности. Для формирования проводников на поверхность медной фольги наносится фоторезистивный материал, полимеризующийся на свету (позитивный процесс). Затем плата засвечивается через фотошаблон – пленку, на которую на фотоплоттере нанесен рисунок проводников ПП (где проводники непрозрачны). Фоторезист проявляется и смывается в тех местах, где он не был засвечен. Открытыми оказываются только участки, где должны остаться медные проводники.

Сначала на плате сверлят отверстия, подлежащие металлизации. Затем они подготавливаются к осаждению металла – производится их химическая очистка, выравнивание и «активация» внутренней поверхности. Для формирования проводников на поверхность медной фольги наносится фоторезистивный материал, полимеризующийся на свету (позитивный процесс). Затем плата засвечивается через фотошаблон – пленку, на которую на фотоплоттере нанесен рисунок проводников ПП (где проводники непрозрачны). Фоторезист проявляется и смывается в тех местах, где он не был засвечен. Открытыми оказываются только участки, где должны остаться медные проводники.

Далее производят гальваническое нанесение меди на стенки отверстий. При этом медь осаждается как внутри отверстий, так и на поверхность платы, поэтому толщина проводников складывается из толщины медной фольги и слоя гальванической меди. На открытые участки меди гальванически осаждают олово (или золото), а оставшийся фоторезист смывают специальным раствором. Далее медь, не защищенная оловом, стравливается. При этом проводники в сечении приобретают форму трапеции – агрессивное вещество постепенно «съедает» наружные слои меди, прокрадываясь под защитный материал.

При этом проводники в сечении приобретают форму трапеции – агрессивное вещество постепенно «съедает» наружные слои меди, прокрадываясь под защитный материал.

Как правило, на ПП наносится паяльная маска (она же «зеленка») – слой прочного материала, предназначенного для защиты проводников от попадания припоя и флюса при пайке, а также от перегрева. Маска закрывает проводники и оставляет открытыми контактные площадки и ножевые разъемы. Способ нанесения паяльной маски аналогичен нанесению фоторезиста – при помощи фотошаблона с рисунком площадок нанесенный на ПП материал маски засвечивается и полимеризуется, участки с площадками для пайки оказываются незасвеченными и маска смывается с них после проявки. Чаще всего паяльная маска наносится на слой меди. Поэтому перед ее формированием защитный слой олова снимают – иначе олово под маской вспучится от нагревания платы при пайке.

Маркировка компонентов наносится краской, методом сеткографии или фотопроявления.

На готовой печатной плате, защищенной паяльной маской, площадки для пайки покрываются оловянно-свинцовым припоем (например, ПОС-61). Наиболее современный процесс его нанесения – горячее лужение с выравниванием воздушным ножом (HAL – hot air leveling). Плату погружают на короткое время в расплав припоя, затем направленной струей горячего воздуха продувают металлизированные отверстия и снимают излишки припоя с площадок.

Наиболее современный процесс его нанесения – горячее лужение с выравниванием воздушным ножом (HAL – hot air leveling). Плату погружают на короткое время в расплав припоя, затем направленной струей горячего воздуха продувают металлизированные отверстия и снимают излишки припоя с площадок.

В покрытой припоем плате сверлят крепежные отверстия (в них не должно быть внутренней металлизации), фрезеруют плату по контуру, вырезая из заводской заготовки, и передают на конечный контроль. После визуального просмотра и/или электрического тестирования платы упаковывают, снабжают биркой и отгружают на склад.

Многослойные печатные платы (МПП) более сложны в производстве. Они представляют собой как бы слоеный пирог из двухсторонних плат, между которыми проложены прокладки из стеклоткани, пропитанной в эпоксидной смоле – этот материал называется препрег, его толщина – 0,18 или 0,10 мм. После выдерживания такого ‛пирога‛ под прессом при высокой температуре получается многослойная заготовка с готовыми внутренними слоями. Она проходит все те же операции, что и ДПП. Заметим, что типовая структура МПП предполагает наличие дополнительных слоев фольги в качестве наружных. То есть для четырехслойной платы, например, берется двухстороннее ядро и два слоя фольги, а для шестислойной платы – два двухсторонних ядра и два слоя фольги снаружи. Возможная толщина ядер – 0,27; 0,35; 0,51; 0,8 и 1,2 мм, фольги – 0,018 и 0,035 мм. Особый класс МПП – платы с несквозными межслойными переходными отверстиями.

Она проходит все те же операции, что и ДПП. Заметим, что типовая структура МПП предполагает наличие дополнительных слоев фольги в качестве наружных. То есть для четырехслойной платы, например, берется двухстороннее ядро и два слоя фольги, а для шестислойной платы – два двухсторонних ядра и два слоя фольги снаружи. Возможная толщина ядер – 0,27; 0,35; 0,51; 0,8 и 1,2 мм, фольги – 0,018 и 0,035 мм. Особый класс МПП – платы с несквозными межслойными переходными отверстиями.

Переходные отверстия, идущие с наружного слоя на внутренний, называют «слепыми» (или «глухими»), а отверстия между внутренними слоями – ‛скрытыми‛ (или «погребенными»). Платы с несквозными отверстиями позволяют реализовать гораздо более плотную разводку схемы, но значительно дороже в производстве. Как правило, у каждого производителя имеются определенные ограничения на то, между какими именно слоями можно выполнить межслойные отверстия, поэтому перед созданием проекта следует с ним проконсультироваться.

ТИПОВЫЕ ПАРАМЕТРЫ ЭЛЕМЕНТОВ ПЕЧАТНОЙ ПЛАТЫ

Общие параметры. Размеры элементов платы должны соответствовать требованиям ГОСТ 23751 для 3–5 классов точности – в зависимости от возможностей производителя. Типовая толщина платы – 1,6 мм (бывает 0,8; 1,0; 1,2; 2,0 мм). У ПП толще 2 мм могут возникнуть проблемы с металлизацией отверстий. Типовая толщина медной фольги – 35 и 18 мкм. Толщина наращиваемой меди на проводниках и в отверстиях составляет еще примерно 35 мкм.

Размеры элементов платы должны соответствовать требованиям ГОСТ 23751 для 3–5 классов точности – в зависимости от возможностей производителя. Типовая толщина платы – 1,6 мм (бывает 0,8; 1,0; 1,2; 2,0 мм). У ПП толще 2 мм могут возникнуть проблемы с металлизацией отверстий. Типовая толщина медной фольги – 35 и 18 мкм. Толщина наращиваемой меди на проводниках и в отверстиях составляет еще примерно 35 мкм.

Переходные отверстия и проводники. Для хорошего отечественного производства, изготавливающего ПП по 4-му классу точности, типовое значение зазоров и проводников составляет 0,2 мм, минимальное – 0,15 мм. Оптимально использовать в исходных данных проводники 0,2 мм с зазором 0,15 мм. В рисунке проводников следует избегать острых углов. Переходные отверстия: типовое/минимальное значение площадки 1,0/0,65 мм, отверстие – 0,5/0,2 мм, сверло – 0,6/0,3 мм. У сквозных отверстий для штыревого монтажа диаметр площадки должен быть на 0,4–0,6 мм больше, чем диаметр отверстия (рис. 1). Для уменьшения вероятности срыва гарантийного пояска рекомендуется в месте присоединения проводника к площадке делать каплевидное утолщение (рис.2).

1). Для уменьшения вероятности срыва гарантийного пояска рекомендуется в месте присоединения проводника к площадке делать каплевидное утолщение (рис.2).

Планарные площадки. Вырез в маске должен быть больше размеров площадки по крайней мере на 0,05 мм, оптимальный вариант – по 0,1 мм с каждой стороны. Минимальная ширина полоски паяльной маски между площадками – 0,15 мм. Подсоединять площадки к полигонам лучше не сплошным контактом, а через проводники с зазором, предотвращающим отток тепла от площадки при монтаже (рис.3). Линии маркировки не должны проходить поверх площадок для пайки. Ширина линии и зазор – 0,2 мм.

Особенности элементов МПП. Внутренние площадки в МПП надо делать на 0,6–0,8 мм больше, чем диаметр отверстия. Отторжение плана питания во внутренних слоях – не менее 0,2 и 0,4 мм с каждой стороны площадки и отверстия, соответственно. Для уменьшения деформации печатной платы необходимо добиться максимальной симметричности рисунка и структуры внутренних слоев. По углам МПП необходимы крепежные отверстия диаметром 2–4 мм для проведения электроконтроля. Отторжение плана питания от крепежных отверстий – не менее 0,5 мм с каждой стороны отверстия.

По углам МПП необходимы крепежные отверстия диаметром 2–4 мм для проведения электроконтроля. Отторжение плана питания от крепежных отверстий – не менее 0,5 мм с каждой стороны отверстия.

Слепые и скрытые переходные отверстия. Для «слепых» отверстий, изготавливаемых сверлением с контролем глубины, соотношение диаметра и глубины должно быть не менее чем 1:1. Нормы проектирования для «скрытых» отверстий, изготовленных методом металлизации отверстий при подготовке внутренних слоев, такие же, как и для сквозных отверстий.

— Источник информации: ЭЛЕКТРОНИКА: Наука, Технология, Бизнес 4/2001 —

Материалы для изготовления печатных плат — А-КОНТРАКТ

Базовый материал – основной носитель устройства монтажа и электронных схем печатной платы. Базовый материал поставляется производителю печатных плат в виде «панели» и обрезается под необходимый размер для производства конкретной платы. Существует множество базовых материалов для печатных плат с различной толщиной и покрытиями, так же как и различными электрическими и механическими свойствами, которые влияют на функциональность электронной схемы. См. также Материалы ПП. Часто базовый материал выполнен из стекловолокна с эпоксидной смолой (FR4), доступный в виде, фольгированном медью или препрег.

См. также Материалы ПП. Часто базовый материал выполнен из стекловолокна с эпоксидной смолой (FR4), доступный в виде, фольгированном медью или препрег.

Гетинакс фольгированный — спрессованные слои электроизоляционной бумаги, пропитанной фенольной или эпоксифенольной смолой в качестве связующего вещества, облицованные с одной или двух сторон медной фольгой.

Гибкость изоляционного материала – задаётся числом циклов изгиба вокруг оправки, диаметр которой равен нескольким значениям толщины гибкого участка.

Жесткое золочение — электролитическое жесткое золочение – это защищенная от трения поверхность, используемая для золотых выводов. Мы гальванически наносим никель на медную дорожку. Затем на никель наносится золото.

Катаная медная фольга – имеет относительное удлинение в 5-6 раз больше, чем у электролитической фольги, поэтому обладает большей гибкостью, способностью к перегибам, а также способностью к механической обработке без расслоения. Является дорогостоящей. Применяется при производстве гибких печатных плат.

Является дорогостоящей. Применяется при производстве гибких печатных плат.

Материал основания печатной платы – материал (диэлектрик), на котором выполняют рисунок печатной платы.

Неупрочнённые базовые материалы – медная фольга, покрытая смолой с состоянием В – частично заполимеризованная смола или с состоянием С – полностью заполимеризованная смола, а также жидкие диэлектрики и диэлектрики с нанесенной сухой пленкой.

Нефольгированные диэлектрики бывают двух типов. 1. С клеевым слоем, который наносят для повышения прочности сцепления осаждаемой в процессе изготовления ПП меди химическим способом; 2. С введенным в объем диэлектрика катализатором, способствующим осаждению химической меди.

Печатная плата с толстой медью — обычно платой с толстой медью называется печатная плата с толщиной меди> 105µm. Такие платы используются для высоких токов переключения в автомобильной и промышленной электронике и для специфических запросов клиента. Медь предлагает самый высокий коэффициент теплопроводности после серебра.

Медь предлагает самый высокий коэффициент теплопроводности после серебра.

Платы с толстым слоем меди позволяют:

• Высокие токи переключения

• Оптимальная теплоотдача при местном нагревании

• Увеличение жизни, надежности и уровня интеграции

При этом при разработке платы должны быть приняты особые меры предосторожности касательно процесса травления, допустимы только более широкие структуры проводников.

Препреги – изоляционный прокладочный материал, используемый для склеивания слоёв МПП. Изготавливаются из стеклоткани, пропитанной недополимеризованной термореактивной эпоксидной или другими смолами.

САФ (препрег с низкой тягучестью, low flow prepreg) – склеивающий материал с регулируемой текучестью, который используется при изготовлении ГЖП, обладает адгезией как к стеклотекстолиту, так и полиимиду.

Соединение золотом — поверхность печатной платы Bond gold — это собирательный термин для поверхностей, способных к соединению, обычно золотых поверхностей. Для соединения применяются: иммерсионное золочение по подслою никеля (ENIG) для соединения алюминиевых проводов (Al), мягкое золото с электролитическим покрытием для соединения золотых проводов (Au) и ENEPIG (иммерсионное золочение по подслою никеля и палладия), которое подходит для обоих методов соединения.

Для соединения применяются: иммерсионное золочение по подслою никеля (ENIG) для соединения алюминиевых проводов (Al), мягкое золото с электролитическим покрытием для соединения золотых проводов (Au) и ENEPIG (иммерсионное золочение по подслою никеля и палладия), которое подходит для обоих методов соединения.

Толщина золотого слоя при химическом (иммерсионном) золочении составляет около 0.3-0.6µm, при электролитическом (мягком) золочении около 1.0-2.0µm и около 0.05-0.1µm золота плюс 0.05-0.15µm палладия для ENEPIG. Слои золота базируются на приблизительно 3.0-6.0µm никеля.

Стеклотекстолит фольгированный – спрессованные слои стеклоткани, пропитанные эпоксифенольной или эпоксидной смолой. По сравнению с гетинаксом имеет лучшие механические и электрические свойства, более высокую нагревостойкость, меньшее влагопоглощение.

Технологические (расходные) материалы для изготовления ПП – фоторезисты, специальные трафаретные краски, защитные маски, электролиты меднения, травления и пр.

Упрочнённые базовые материалы и препреги – разработанные специально для лазерной технологии нетканые стекломатериалы с заданной геометрией элементарной нити и заданным распределением нити (плоской стороной в направлении оси Z), органические материалы с неориентированным расположением волокон (арамид), препрег для лазерной технологии, стандартные конструкции на основе стеклоткани и пр.

Фольгированные диэлектрики – состоят из стеклоткани, изготовленной из нитей; смолы, используемой для пропитывания стеклоткани; фольги, используемой в качестве металлического покрытия фольгированных материалов.

Фольгированный и нефольгированный полиимид – применяется в электронной аппаратуре ответственного назначения, работающей при высоких температурах, для изготовления гибких печатных плат, ГПК, гибко-жёстких печатных плат, а также многослойных печатных плат, лент-носителей интегральных схем, и больших гибридных интегральных схем с числом выводов до 1000.

Электролитическая медная фольга – недорогостоящая; применяется при изготовлении ГПК с высокой плотностью рисунка проводников. Обладает более высокой разрешающей способностью при травлении меди с пробельных мест по сравнению с катаной.

CEM 1 — это базовый материал для печатных плат, сделанный из многослойной бумаги. СЕМ 1 имеет основу из бумаги, пропитанной эпоксидной смолой, и один внешний слой из стекловолокна. Из-за бумажной основы этот материал не подходит для металлизации сквозных отверстий. Спецификация материала содержится в документе IPC-4101.

IMDS – Международная система данных по материалам (International Material Data System). IMDS (www.mdsystem.com) была разработана производителями автомобилей для сбора состава материалов, используемых в автомобилях, деталях, устройствах и системах, чтобы идентифицировать индивидуальные компоненты материала каждой машины или под-группы (например, двигателя).

С момента вступление в силу Директивы ELV (06/21/2003), поставщики автомобильной отрасли стали обязаны предоставлять данные об ингредиентах их продуктов в рамках IMDS, чтобы определить темпы восстановления, имеющиеся в распоряжении.

Должны быть зарегистрированы в IMDS:

• Печатные платы

• Смонтированные печатные платы

• Компоненты

ZVEI и Автомобильная отрасль подписали документ Данные по материалам для сборки – Сотрудничество по декларированию данных по материалам:

Подразделение Электронных компонентов и систем и подразделение печатных плат и электронных систем в ZVEI – немецкая Ассоциация электронных и электрических производителей разработали эффективную концепцию декларирования данных по материалам электронных компонентов и печатных плат. Данные по материалам должны быть получены путем формирования кросс-корпоративных продуктовых групп и типовыми значениями. Эти таблицы данных по материалам, называемые «зонтичные» спецификации, значительно упрощают декларирование без заметных потерь в точности. Эта концепция успешно применяется в автомобильной индустрии с 2004 года.

Чтобы применять «Зонтичные спецификации» вместе с системой IMDS, IMDS выпустили рекомендации 019 «Печатные платы». Эти рекомендации описывают метод ввода содержания материалов смонтированных печатных плат.

Эти рекомендации описывают метод ввода содержания материалов смонтированных печатных плат.

Выдержка из пункта 5. Стандартные правила и руководства для E/E (компонент печатной платы) из IMDS Рекомендаций 019: «Данные по компонентам печатной платы в IMDS, Umbrella Spec, IPC1752 или похожем формате принимаются, если это согласовано между бизнес партнерами».

«Зонтичные» спецификации для IMDS, разработанные ZVEI с производителями печатных плат.

Динамичная программа делает простым подсчет субстанций, содержащихся в печатной плате любого размера. Поверхность и количество слоев находятся в свободном выборе. Стандартные технологии хранятся в базе данных.

RoHS — директива о запрете вредных веществ. Данное положение законодательства Европейского Союза говорит, что электронные устройства не могут содержать свинец или другие вредные вещества. Для печатных плат выполнение RoHS контролируется по двум компонентам: базовый материал и поверхность.

Искусственная доска — разные виды и их применение.

страница 1 из 2

страница 1 из 2

стр. 1

общие — фанера — ДСП — ламинированная хвойная плита — столярная плита — оргалит — МДФ — плита стирлинг

Общий

Храните любой листовой материал в сухом месте в горизонтальном положении. Не размещайте непосредственно на поверхности пола (за исключением сухого деревянного пола). Всегда используйте достаточное количество опор, чтобы предотвратить провисание или деформацию панелей. Следует позаботиться о защите краев. При длительном хранении панелей необходимо установить дополнительные опоры.

Листовой материал имеет тенденцию провисать, если к нему приложена нагрузка (например, книги на книжной полке), провисание проявляется не сразу, а постепенно со временем. Там, где это возможно, установите опорную рейку со всех сторон. Часто это довольно легко сделать вдоль концов и задней части полки — передняя часть может быть более проблематичной. На рисунке справа показано использование куска обработанной древесины хвойных пород (50×50) вдоль переднего края полки, что не только добавляет привлекательности, но и обеспечивает дополнительную жесткость.

Справа показано сечение обработанной древесины хвойных пород, используемой для поддержки передней части полки из листового материала.

Листовой материал часто поставляется большими листами, они могут быть тяжелыми и неудобными для перемещения.

Чтобы точно разрезать листы с помощью электропилы, закрепите планку поперек листа, чтобы направлять боковую часть подошвы пилы. Убедитесь, что рейка не слишком тонкая, так как она может прогибаться вбок, когда вы будете работать вдоль нее.

Нарезайте только листовой материал, который хорошо закреплен и стабилен, помните, что при разрезании листа будет обрезка; не о чем беспокоиться, если это полоса 25 мм из фанеры 3 мм (но вам все равно придется ее придерживать), но ей потребуется полная опора, если это половина листа 32 мм фанеры. Если обрезк тяжелый и не имеет опоры, он будет скручиваться до того, как рез будет завершен, что приведет к повреждению обрезаемой кромки и возможному повреждению пилы/травме оператора.

Фанера

Фанера, вероятно, является наиболее широко доступным промышленным плитным материалом. Он изготавливается путем склеивания нескольких тонких слоев древесины хвойных или твердых пород или их комбинации. Количество слоев шпона всегда нечетное, а направление волокон чередуется, чтобы придать материалу прочность; чем больше шпона используется, тем прочнее фанера. И тип клея, и шпона определяют

пригодность листа для конкретного применения. Качество отделки фанеры сильно различается, некоторые из них имеют привлекательный внешний вид.

зерна, в то время как другие могут иметь большое количество узлов.

- Фанера для наружных работ (WBP — Water and Boil Proof) специально изготовлена с использованием водостойкой

клей выдерживает определенное количество влаги и может использоваться для наружных конструкций — навесов и т. д. и иногда используется

в качестве облицовочного материала, в частности, для вкладышей под окна.

WBP не требует дополнительной защиты (краска или лак)

для защиты внешнего покрытия.

WBP не требует дополнительной защиты (краска или лак)

для защиты внешнего покрытия. - Внутренняя фанера того же качества, что и внешняя, но не водостойкая. клей. Его можно использовать для обшивки стен, полов и мебели.

- Опалубочный слой используется в строительной отрасли для изготовления опалубочных коробов для содержания

бетон, пока он гаснет. Несмотря на некоторую водостойкость, стороны этого материала не имеют декоративной отделки.

шпона и, как правило, не подходит для использования там, где требуется качественная отделка. Морская фанера

Фанера обычно поставляется в виде листов размером 2440 x 1220 (или сегментов) и толщиной от 3 до 35 мм.

Работа с фанерой

Если листы будут использоваться в помещении с центральным отоплением, перед использованием храните их в аналогичных условиях, чтобы содержание влаги

листов стабилизируется перед укладкой – это позволит избежать усадки впоследствии.

Резка

Чтобы не повредить отделочную поверхность, врезайте в панель с этой стороны — для ручного пиления лицевой стороной вверх, для электродвигателя пилить лицевой стороной вниз. Чтобы уменьшить повреждение, надрежьте внешний шпон с обеих сторон листа с помощью острого ножа. прежде чем начать пилить.

Тонкие листы (до 3 мм) можно резать острым ножом.

От 3 до 6 мм используйте шипорезную пилу.

Для толщины от 6 до 12 мм используйте панельную пилу с мелкими зубьями.

Для более толстых листов используйте панельную пилу с крупными зубьями.

Электрические пилы можно использовать с более толстым материалом, но они с большей вероятностью повредят наружную оболочку там, где пила срезает материал. материал.

Крепление

Фанера может быть закреплена на месте с помощью клея, шурупов или гвоздей.

Как правило, только маленькие шурупы хорошо держат толстую фанеру, но даже в этом случае они не выдерживают многократного изменения усилия. При установке петель любой толщины используйте болты с большими шайбами и гайками, чтобы «сжать» лист. крутить не практично

или прибить к краю фанеры.

При установке петель любой толщины используйте болты с большими шайбами и гайками, чтобы «сжать» лист. крутить не практично

или прибить к краю фанеры.

Если требуется угловое соединение, установите в углу обрешетку из мягкой древесины, чтобы к ней можно было прикрепить оба листа фанеры.

Для тонкого материала всегда прикрепляйте фанеру к предварительно изготовленной раме, используйте клей и панельные штифты (с шагом около 200 мм), используйте пробойник для выбейте головки штифтов ниже поверхности. Каркас должен поддерживать все края каждого листа фанеры и расстояние между центрами примерно 400 мм. (для слоя 6 мм), 600 мм (для 9 мм) или 900 мм для более толстого материала.

Удары по кромке фанеры могут привести к повреждению всего шпона, которое трудно исправить, поэтому установите вдоль него тонкую полоску из хвойной древесины.

готовую кромку или сделать фальц в раме, чтобы край фанеры мог быть утоплен. Это также улучшит внешний вид

так как край фанеры не очень привлекателен.

При склеивании фанеры перед нанесением клея придайте поверхности шероховатость грубой наждачной бумагой и очистите щеткой. Распределите клей равномерно и надавите.

Отделка

Фанера, которая поставляется с декоративным шпоном, может быть покрыта лаком или краской, но для получения действительно гладкой поверхности потребуется хорошая подготовка, так как большинство фанеры не такие гладкие, как строганная древесина.

Листытакже доступны с предварительно напечатанными поверхностями, такими как имитация панелей.

Ламинированная кромка из хвойной древесины

В Обрезной хвойный брус на первый взгляд может выглядеть как цельный брус, но на самом деле он состоит из узких (от 25 до 100 см) планки хвойных пород склеены встык. Эта плита идеальна для изготовления мебели, в которой естественный прирост можно оставить незащищенным.

Доступны плиты различной толщины (15, 18, 22, 28 мм), ширины (400, 450, 500, 600 мм) и длины (от 1,2 м до 2,1 м). Такой широкий выбор означает, что подходящие листы могут быть выбраны в соответствии с работой при минимальном количестве отходов. Некоторые супермаркеты DIY

ассортимент на удивление мал, поэтому, возможно, придется посетить «настоящего» продавца-застройщика, чтобы увидеть более широкий ассортимент.

Такой широкий выбор означает, что подходящие листы могут быть выбраны в соответствии с работой при минимальном количестве отходов. Некоторые супермаркеты DIY

ассортимент на удивление мал, поэтому, возможно, придется посетить «настоящего» продавца-застройщика, чтобы увидеть более широкий ассортимент.

Работа с ламинированной доской из хвойных пород

Обрезная ламинированная доска из хвойных пород может обрабатываться как обычная хвойная древесина. Доски должны храниться в горизонтальном положении.

Крепление

Ламинированная доска из хвойной древесины с кромкой может быть привинчена, прибита гвоздями или склеена так же, как обычная древесина из хвойных пород.

Отделка

Как правило, при использовании ламинированных досок из хвойной древесины желательно оставить видимыми волокна, покрыв их морилкой, лаком,

воска или фактически оставить его необработанным. Наиболее распространенные составы для этих отделок могут быть использованы без воздействия на доску.

ДСП

Древесно-стружечная плита изготавливается путем склеивания древесных частиц клеем под действием тепла и давления с образованием жесткой плиты с относительно гладкая поверхность. ДСП доступна в различных плотностях; нормальная, средняя и высокая плотность. Нормальная плотность довольно мягкая и «чешуйчатый», высокая плотность очень твердая и твердая (часто используется для рабочих поверхностей и противопожарных дверей) — средняя плотность находится где-то посередине.

Доступны сорта древесностружечных плит для наружных работ, но большинство из них подходят только для внутреннего использования, так как все, кроме плит высокой плотности, впитывать воду как губка. После попадания воды ДСП имеет тенденцию к набуханию и разрушению.

Шпонированный

ДСП широко используется для самостоятельной сборки мебели, рабочих поверхностей, обшивки стен и перегородок. ДСП высокой плотности часто

используется в качестве основы для каркасов кухонной мебели, столешниц и напольных покрытий — он износостойкий, жесткий и тяжелый.

Доступны другие марки: стандартные, огнестойкие, напольные и влагостойкие.

ДСПобычно выпускается в листах размером 2440 x 1220 (или сегментах), готовые шпонированные листы доступны в меньших размерах. листов так, чтобы четыре декорированных края не нужно было обрезать. Толщина варьируется от 12 до 25 мм.

ДСП маркидля напольных покрытий имеет маркировку «напольное покрытие», и никакие другие материалы использовать нельзя. Обычно он доступен в размерах 2440 x 1200 и 610 мм. листов толщиной 18 и 22 мм с рифлеными и рифлеными краями для легкой укладки и фиксации. Перед использованием напольного материала проверьте, подходит ли он для вашего расстояния между лагами пола.

Работа с ДСП

За исключением ДСП высокой плотности, отделка после резки обычно неудовлетворительна. Как и фанера, шпонированная ДСП должна быть

режьте, направляя пильное полотно на чистовую поверхность, чтобы предотвратить сколы финишного шпона. Чтобы уменьшить количество повреждений при резке

ДСП, накладываем полоску малярного скотча по линии реза и прорезаем ленту.

Можно использовать панельную, циркулярную или лобзиковую пилу.

Крепление

Гвозди, штифты и шурупы можно использовать на обычной ДСП, но они всегда должны быть закреплены через ДСП в опору. Если вы приколите, прибьете гвоздем или ввинтите шурупы в ДСП, крепления могут легко выпасть. С помощью гвоздей для ДСП высокой плотности, шурупов и креплений может быть использован. Удерживающая способность шурупов улучшается, если используются шурупы с двойной резьбой или шурупы для ДСП. Следуйте инструкциям производителя для крепления плит специального назначения.

Любой клей для деревообработки можно использовать с ДСП, хотя, когда он не работает, обычно внешние «стружки» отделяются от древесностружечной плиты. остальная часть платы. Не полагайтесь на склеивание только для поддержки большого веса.

Отделка

Как правило, только ламинированная ДСП дает удовлетворительную отделку, хотя ламинат или самоклеящаяся декоративная пленка могут

использовал.

Кромочная (обычно самоклеящаяся) полоса предназначена для придания отделки типа ламината распиленным краям предварительно ламинированной ДСП.

Обычный ДСП сам по себе довольно непривлекателен, но если вы хотите его покрасить, используйте краски на масляной основе — используйте краски на водной основе. может привести к вздутию ДСП.

Блокнот

Столярная плитасостоит из сердцевины из полос хвойной древесины (шириной примерно до 25 мм), уложенных кромкой к кромке и зажатых между шпоном из твердой древесины, затем «сэндвич» склеивается под высоким давлением.

Обычно используется клей для внутренних работ, поэтому столярная плита не подходит для использования вне помещений.

При использовании столярной доски для таких предметов, как дверь или длинный стол, убедитесь, что сердцевина проходит вдоль, чтобы обеспечить максимальную прочность. Столярный щит можно использовать для полок, дверей, обшивки и перегородок.

Блокборд обычно доступен в виде листов размером 2440 x 1220 (или частей), толщина обычно ограничена примерно 30 мм.

Работа с блокбордом

Крепление

При условии, что шурупы или гвозди не входят в стыки внутренних планок и входят в планки в надежном положении, они дают хорошие исправления — но это что-то вроде азартной игры, так как вы не можете видеть, куда идет исправление.

Отделка

Края столярной плиты плохо поддаются очистке и не очень привлекательны, поэтому открытые края закрывайте декоративной полосой из хвойных пород или заполнить и покрасить их.

Поверхности стандартных плит могут быть окрашены, в то время как предварительно обработанные плиты доступны с различными нанесенными поверхностями, такими как как декоративная деревянная облицовка и облицовка пластиковым ламинатом.

Столярная плитаобладает хорошей устойчивостью к деформации, если обе стороны оставить естественными или окрашенными/оклеенными обоями. Если только одна сторона готова, затем накапливаются поверхностные натяжения, из-за которых лист изгибается.

общие — фанера — ДСП — ламинированная кромочная плита из хвойных пород — столярная плита — ДВП — МДФ — плита стирлинга

Деревянные плиты: различия между MDF, MDP, фанерой и OSB

Деревянные плиты: различия между MDF, MDP, фанерой и OSB

© Jonathon Donnelly. Image Hideaway House / TRIAS

Image Hideaway House / TRIAS - Автор: Eduardo Souza | Переведено Хосе Томас Франко

Вот уже несколько лет древесине уделяется все больше внимания в строительной отрасли. В связи с высказанными опасениями по поводу устойчивости и углеродного следа зданий быстро развиваются новые методы строительства и инновационные возможности использования древесины. Этот интерес к древесине частично проистекает из ее возобновляемости, хотя это преимущество зависит от устойчивой лесозаготовки и надлежащего управления лесами, чтобы обеспечить их естественное восстановление. Однако именно универсальность древесины служит основным толчком к ее широкому использованию. От досок до балок, полов и даже до тепловых и акустических плит и изоляторов, древесина может использоваться на нескольких разных этапах одного проекта и с разной степенью обработки и отделки.

+ 21

© ArchDailyВ случае изготовления мебели, стеновых покрытий, потолков и даже полов использование досок является экономичным и функциональным способом включения дерева в здания. На рынке есть несколько вариантов деревянных досок, и в каждом из них используется свой производственный процесс, включающий волокна, частицы, фрагменты или листы, что приводит к конкретным применениям. Далее мы выбираем наиболее часто используемые деревянные доски, включая их характеристики и основные области применения:

МДФ (

Древесноволокнистая плита средней плотности ) МДФ. Изображение © ArchDaily Плиты МДФ изготовлены из древесных волокон, связанных синтетической смолой и сжатых под давлением и теплом, в результате чего получается прочная и очень однородная плита с хорошей отделкой и долговечностью. Поскольку волокна ориентированы случайным образом, машина может резать их в любом направлении, обеспечивая гладкую поверхность на ощупь. Естественно, плита плохо сопротивляется воде, но на рынке есть варианты, более устойчивые к влаге, а иногда и к огню.

Естественно, плита плохо сопротивляется воде, но на рынке есть варианты, более устойчивые к влаге, а иногда и к огню.

В настоящее время плиты МДФ являются наиболее используемым материалом для столярных работ, поскольку они совместимы с рядом различных отделок, включая простую и лакированную краску, склеенные из натуральных листов или меламинов, или даже с рисунком. печать. Но их можно использовать и в других местах, например, в облицовке стен и дверей.

© Нельсон Кон. Image Edifício de apartment em Lugano / SPBR Arquitetos + Baserga Mozzetti ArchitettiHDF (древесноволокнистая плита высокой плотности ) очень похожа на MDF, хотя их производственные процессы различаются. Будучи сжатыми под более высоким давлением, эти доски более устойчивы, выдерживают больший вес и могут покрывать большие удлинения.

ДСП и МДП (

ДСП средней плотности ) Агломерадо. Изображение © ArchDaily

Изображение © ArchDaily ДСП создается путем прессования древесных отходов, таких как опилки и пыль, со смолой и клеем. Со временем этот материал уступил место другим решениям, таким как МДФ или его ближайшая замена, МДФ. Его можно отделывать красками и лаками, но они редко липнут, так как поверхность не гладкая и не однородная. Основным преимуществом этого агломерата является его низкая стоимость. Его использование похоже на MDF, но для получения удовлетворительного результата необходимо использовать определенные типы оборудования и соединений.

© Коити Торимура. Image House of Light Truss / Ikeda Yukie Ono Toshiharu Architects © Rien van Rijthoven. Image Toast / Стэнли Сайтовиц | Natoma Architects Как и ДСП, плиты MDP также изготавливаются из древесных частиц, спрессованных синтетической смолой и подвергнутых термическому прессованию, с той разницей, что мелкие частицы осаждаются на лицевой стороне плиты, а самые толстые частицы — в сердцевине. Это распределение обеспечивает лучшую отделку, лучшую регулируемость и больше возможностей для применения в облицовке. Он не очень устойчив к влаге и может иметь некоторые дефекты.

Он не очень устойчив к влаге и может иметь некоторые дефекты.

Полученные панели широко используются в производстве простой мебели.

Фанера

Компенсация. Изображение © ArchDailyФанерные плиты изготовлены из перекрывающихся деревянных листов, склеенных перпендикулярно и подвергнутых термическому прессованию. Как и в случае с поперечно-клееной древесиной (CLT), поперечно-направленные волокна в фанере позволяют плите выдерживать большие нагрузки.

© Бретт Бордман. Image 3×2≠3+3 House / panovscottИспользование фанеры весьма разнообразно. Его можно использовать для мебели, полов, потолков, дверей и столешниц среди прочего. Он также совместим с красками и клеями натуральных листов или меламина.

© i29 l архитекторы интерьера. Изображение Главная 09 / i29 | архитекторы интерьеровОСП (

Ориентированно-стружечная плита ) ОСП. Image © ArchDaily Плиты OSB имеют очень характерную эстетику, которая все чаще используется в архитектурном дизайне. Эти плиты изготовлены из древесной стружки, спрессованной в перпендикулярные слои и склеенной смолой, наносимой под высоким давлением и температурой. Они обладают хорошей механической прочностью и жесткостью. Помимо хорошей звукоизоляции, в них нет пустот внутри, нет сучков и трещин, поэтому они очень однородны. Они также экологичны и устойчивы к внешним воздействиям, воздействию дождя, влажности, ветра и жары. Кроме того, доски полностью пригодны для вторичной переработки. Однако, поскольку они имеют шероховатую поверхность, на них нельзя наносить ламинированные изделия.

Эти плиты изготовлены из древесной стружки, спрессованной в перпендикулярные слои и склеенной смолой, наносимой под высоким давлением и температурой. Они обладают хорошей механической прочностью и жесткостью. Помимо хорошей звукоизоляции, в них нет пустот внутри, нет сучков и трещин, поэтому они очень однородны. Они также экологичны и устойчивы к внешним воздействиям, воздействию дождя, влажности, ветра и жары. Кроме того, доски полностью пригодны для вторичной переработки. Однако, поскольку они имеют шероховатую поверхность, на них нельзя наносить ламинированные изделия.

Основное применение OSB приходится на стены и потолки, основания пола для укладки ковров, деревянные полы, кирпич, облицовку и строительные навесы, упаковку и мебельные конструкции среди прочего.

Примечание редактора: Эта статья была первоначально опубликована 10 октября 2019 г.