Из чего сделаны сварочные электроды. Какие бывают типы покрытий электродов. Как расшифровывается маркировка электродов. Как правильно выбрать электроды для сварки.

Состав и конструкция сварочных электродов

Сварочный электрод представляет собой металлический стержень, покрытый специальным составом. Основные компоненты электрода:

- Металлический стержень — проволока из низкоуглеродистой стали

- Покрытие электрода — смесь минеральных и органических веществ

Металлический стержень плавится под действием электрической дуги и образует сварочную ванну. Покрытие электрода выполняет несколько важных функций:

- Защищает расплавленный металл от воздействия воздуха

- Стабилизирует горение дуги

- Легирует металл шва, улучшая его свойства

- Образует шлаковую корку на поверхности шва

Основные виды покрытий сварочных электродов

Существует несколько типов покрытий электродов, различающихся по составу и свойствам:

Рутиловое покрытие

Содержит рутиловый концентрат (диоксид титана). Обеспечивает стабильное горение дуги и хорошее формирование шва. Электроды с рутиловым покрытием универсальны и подходят для сварки во всех пространственных положениях.

Основное покрытие

В состав входят карбонаты кальция и магния, плавиковый шпат. Обеспечивает высокие механические свойства металла шва. Электроды с основным покрытием применяются для сварки ответственных конструкций.

Целлюлозное покрытие

Содержит органические компоненты, при сгорании которых образуется газовая защита. Электроды с целлюлозным покрытием дают глубокое проплавление и применяются для сварки трубопроводов.

Кислое покрытие

В состав входят оксиды железа и марганца. Обеспечивает хорошее формирование шва, но дает повышенное разбрызгивание металла. Применяется для сварки конструкций из низкоуглеродистых сталей.

Маркировка сварочных электродов

Маркировка электродов содержит информацию об их типе, механических свойствах и химическом составе наплавленного металла. Рассмотрим основные элементы маркировки:Тип электрода

Обозначается буквой «Э» и двузначным числом, показывающим предел прочности металла шва в кгс/мм2. Например, Э42 — электрод с прочностью шва 42 кгс/мм2.

Толщина покрытия

Обозначается буквами:

- М — тонкое покрытие

- С — среднее покрытие

- Д — толстое покрытие

- Г — особо толстое покрытие

Допустимые пространственные положения сварки

Обозначаются цифрами от 1 до 4:

- 1 — все положения

- 2 — все, кроме вертикального сверху вниз

- 3 — нижнее, горизонтальное и вертикальное снизу вверх

- 4 — только нижнее

Род и полярность тока

Обозначаются буквами:

- — постоянный ток обратной полярности

- + постоянный ток прямой полярности

- ~ переменный ток

Как правильно выбрать электроды для сварки?

При выборе электродов нужно учитывать следующие факторы:

- Марку свариваемой стали

- Толщину свариваемых деталей

- Пространственное положение сварки

- Условия эксплуатации сварной конструкции

- Требования к механическим свойствам сварного соединения

Для сварки низкоуглеродистых и низколегированных сталей чаще всего применяют электроды с рутиловым или основным покрытием типа Э42, Э46, Э50.

Для сварки ответственных конструкций рекомендуется использовать электроды с основным покрытием, обеспечивающие высокие механические свойства шва.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла. Для металла толщиной до 3 мм применяют электроды диаметром 2-3 мм, для толщины 4-10 мм — диаметром 3-4 мм.

Особенности хранения и подготовки электродов к сварке

Для обеспечения высокого качества сварки важно правильно хранить и подготавливать электроды:- Хранить электроды нужно в сухом отапливаемом помещении при температуре не ниже 15°С

- Перед сваркой электроды необходимо прокалить в печи для удаления влаги

- Температура и время прокалки указываются в паспорте электродов

- После прокалки электроды следует хранить в термопеналах

Соблюдение этих правил позволит избежать появления пор и трещин в сварном шве из-за влаги в покрытии электродов.

Сравнение характеристик основных марок электродов

Рассмотрим характеристики наиболее распространенных марок электродов:

| Марка электрода | Тип покрытия | Механические свойства | Область применения |

|---|---|---|---|

| УОНИ-13/55 | Основное | σв = 550 МПа, δ = 24% | Сварка ответственных конструкций |

| МР-3 | Рутиловое | Универсальные электроды общего назначения | |

| АНО-21 | Рутил-целлюлозное | σв = 490 МПа, δ = 22% | Сварка во всех пространственных положениях |

Как видно из таблицы, электроды с основным покрытием (УОНИ-13/55) обеспечивают наиболее высокие механические свойства сварного соединения.

Современные тенденции в разработке сварочных электродов

В настоящее время ведутся работы по созданию новых типов электродов с улучшенными характеристиками:

- Электроды с двухслойным покрытием для повышения стабильности горения дуги

- Безводородные электроды для сварки высокопрочных сталей

- Электроды с добавками наноматериалов для измельчения структуры металла шва

- Экологичные электроды с пониженным содержанием вредных веществ в покрытии

Применение инновационных электродов позволяет повысить качество сварных соединений и расширить возможности сварки в различных условиях.

Типы и марки сварочных электродов

Сварка металлов при помощи вольтовой дуги появилась в XIX веке и стала технологией, позволившей изготавливать объекты огромных размеров — от океанских кораблей до небоскребов. Сварные соединения и сегодня остаются наиболее распространенным видом создания неразъемных соединений.

Однако сварочные работы требуют специальных инструментов — прежде всего электродов, которые должны обеспечить надежное скрепление металлов «намертво». Поскольку в промышленности используется большое количество сортов стали и сплавов цветных металлов, для проведения сварочных работ требуется большое количество разных сортов электродов, приспособленных для разных материалов и видов сварки.

Сварочные работы делятся на несколько основных видов:

— электроды для сварки конструкционных сталей;

— электроды для сварки легированной стали;

— электроды для сварки высоколегированных видов стали с особенными свойствами;

— электроды для сварки чугуна;

— электроды для наплавки металла;

— электроды для сварки цветных металлов;

В общем, вариантов сварки много, и подборка необходимых для сварочных работ электродов – это ответственное дело, к которому нужно относиться внимательно. Итак…

Итак…

Что требуется от электрода?

При сварке от всякого электрода прежде всего требуется:

-устойчивое горение вольтовой дуги,

-равномерное плавление металла и стабильный перенос его в сварочную ванну;

-защита свариваемых металлов от воздействия воздуха;

-получение прочного шва с нужным химическим составом и механическими свойствами;

-минимальные потери металла при сварке на угар и брызги; -чтобы шлак легко удалялся с поверхности шва;

-минимальную токсичность газов, выделяющихся при сварке.

Данные требования обеспечиваются благодаря подбору компонентов покрытия электрода.

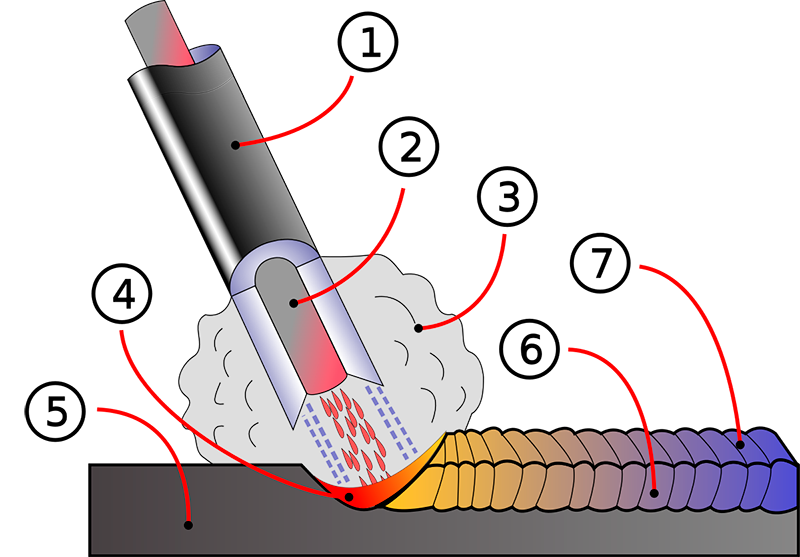

Конструкция электродов

Самыми распространенными являются плавящиеся электроды для дуговой сварки. Такой электрод — это стержень из сварочной проволоки с нанесенным на его поверхность специальным покрытием. Его работа проста — проволока под воздействием высокой температуры плавится в вольтовой дуге и образует «тело» сварочного шва. .. а зачем нужно покрытие электрода?

.. а зачем нужно покрытие электрода?

Прежде всего для того, чтобы обеспечить газовую защиту зоны сварки от окружающего воздуха. При нагревании покрытие электрода разлагается с выделением газов, которые вытесняют воздух.

Кроме того, при сварке покрытие электрода выделяет химические вещества, которые вступают в химические реакции с расплавленным металлом шва, придавая ему особые качества или образуют на поверхности шва шлаковую корку.

Из чего состоит покрытие электрода?

Поэтому, по назначению в покрытии электрода можно выделить:

Газообразующие компоненты, которые при нагревании они разлагаются на газы вытесняющие воздух. К ним относятся некоторые минералы (мрамор, магнезит) или органические вещества (мука, крахмал, декстрин).

-Шлакообразующие компоненты, которые обеспечивают защиту кристаллизующегося металла от воздейцствия кислорода из воздуха. При высокой температуре они формируют шлак, всплывающий на поверхности шва. К ним относятся окислы кремния, титана, алюминия, кальция, марганца и др. Они содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

Они содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

-Раскисляющие компоненты, которые могут восстановить до полноценного металла часть окислов. К раскислителям относят железосодержащие соединения – ферромарганцы, ферротитаны и ферросилиции.

-Стабилизирующие компоненты, которые облегчают горение вольтовой дуги. Они содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе.

-Легирующие компоненты, которые придают шву дополнительную прочность и устойчивость к коррозии. В покрытии электрода присутствуют в виде сплавов – феррохрома, ферротитана, феррованадия.

Все эти элементы измельчаются в порошок и связываются в однородную массу при помощи натриевого или калиевого жидкого стекла.

Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Поэтому виды электродов для сварки различают по толщине покрытия:

| Отношение диаметра с покрытием (D) к диаметру электрода без покрытия (d) | Буквенное обозначение по ГОСТ 9466-75 | Международное обозначение |

Тонкое покрытие | менее 1,2 | А | А |

Среднее покрытие | от 1,2 до 1,45 | С | В |

Толстое покрытие | от 1,45 до 1,8 | Д | R |

Особо толстое покрытие | более 1,8 | Г | С |

Маркировка покрытия сварочных электродов

В одних покрытиях электродов могут преобладать газообразующие элементы, в других – шлакообразующие. При этом для газообразования могут использоваться минералы или углеводородные органические соединения. Различные добавки могут выполнять очистку шовного металла шва от посторонних ключений — фосфора и серы.

При этом для газообразования могут использоваться минералы или углеводородные органические соединения. Различные добавки могут выполнять очистку шовного металла шва от посторонних ключений — фосфора и серы.

В зависимости от этого покрытия электродов делятся на

Основные

Создаются на основе фтористых соединений (плавиковый шпат), и карбонатов кальция и магния (мрамор, магнезит и доломит). Газовая защита осуществляется за счет углекислого газа, который выделяется при их разложении. С помощью кальция металл шва очищается от серы и фосфора.

Электроды с подобным видом покрытия используются для сварки легированных сталей и работы на ответственных конструкциях, подверженных большим нагрузкам и отрицательным температурам до -70°C.

Кислые

Создаются на основе естественных руд. В качестве шлакообразующих компонентов используются оксиды, газообразующих – органические составляющие. При плавлении покрытия в расплавленном металле и в зоне горения дуги выделяется большое количество кислорода. Поэтому в покрытие добавляют много раскислителей – марганца и кремния.

Поэтому в покрытие добавляют много раскислителей – марганца и кремния.

Подобное покрытие обладает определенными токсичными характеристиками.

Область применения электродов с кислым покрытием – сварка неответственных конструкций из низкоуглеродистых сталей.

Целлюлозные

В состав таких покрытий входят ферросплавы, органическая смола, целлюлоза, и др. вещества, обеспечивающих газовую защиту. На сварном шве образуют тонкий слой шлака.

Металл шва по химическому составу соответствует полуспокойной или спокойной стали.

Электроды для сварки этого вида отличаются удобством в использовании, однако шов характеризуется невысокой пластичностью.

Рутиловые

Они создается на базе рутилового концентрата, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты, а шлаковую — алюмосиликаты. В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами «РЖ»). С помощью кальция, присутствующего в карбонате, из шовного металла удаляются сера и фосфор.

С помощью кальция, присутствующего в карбонате, из шовного металла удаляются сера и фосфор.

Используются при сварке и смешанные покрытия: кислорутиловое (обозначается буквами «АР»), рутилово-основное («РБ»), рутилово-целлюлозное («РЦ»), рутиловое с желдезным порошком («РЖ») и прочие («П»).

Маркировка стержней электродов

Тем не менее покрытие электрода — это именно покрытие. Оно может защитить или укрепить поверхность сварного шва, но главные его свойства будут определяться все-таки тем самым металлом, из которого этот шов сделан — то есть из стержня электрода.

Для конструкционных сталей главные свойства швов — это прежде всего их механические механические свойства (то есть сопротивление разрыву, ударная вязкость, относительное удлинение и т.д.).

Эти качества регламентируются в маркировках, определенных в ГОСТ 9467-75 и ГОСТ 10052-75. В них обозначение типа электрода содержит букву «Э», после которой ставится показатель временного сопротивления шва на разрыв.

Например, маркировка «Э46А» означает, что металл, наплавленный этими электродами, имеет прочность 46 кг/кв.мм (460 МПа) и улучшенные (об этом говорит литера «А») пластические свойства. Для сварки легированных конструкционных сталей повышенной и высокой прочности тип электрода может быть Э70, Э85, Э100, Э125, Э150.

В то же время, для легированных сталей важен и химический состав металла. Содержание этих элементов в стержне электрода будет по ГОСТу обозначаться так:

«Э 09 Х2 М» — значит в шовном металле будет 0,09% углерода, 2% хрома, 1% молибдена

или

«Э 10 Х25 Н13 Г2 Б» — это значит, что в металле шва будет содержится примерно 0,1% углерода, 25% хрома, 13% никеля, 2% марганца, 1% ниобия.

Также стержни электродов маркируются в зависимости от того, для сварки какого материала они должны использоваться, обозначаются буквами:

У — сварка углеродистой и низколегированной стали

Т — сварка легированных теплоустойчивых сталей

Л— сварка легированных конструкционных сталей

В— сварка высоколегированной стали

Н — наплавка поверхностных слоев

Типы и марки электродов — как в них разобраться?

Общих правил для маркировки электродов в целом не существует. Поэтому марка электрода (например — АНО-3 , ОЗС-6 , УОНИ 13/45 и т.д.) сопровождается целым рядом числовых и буквенных индексов, которые должны определить их качества и назначение.

Поэтому марка электрода (например — АНО-3 , ОЗС-6 , УОНИ 13/45 и т.д.) сопровождается целым рядом числовых и буквенных индексов, которые должны определить их качества и назначение.

Эти индексы будут определять не только марку и тип электрода, но и целый ряд других показателей, включая толщину центрального стержня, сварочный ток и ориентацию электрода при сварке.

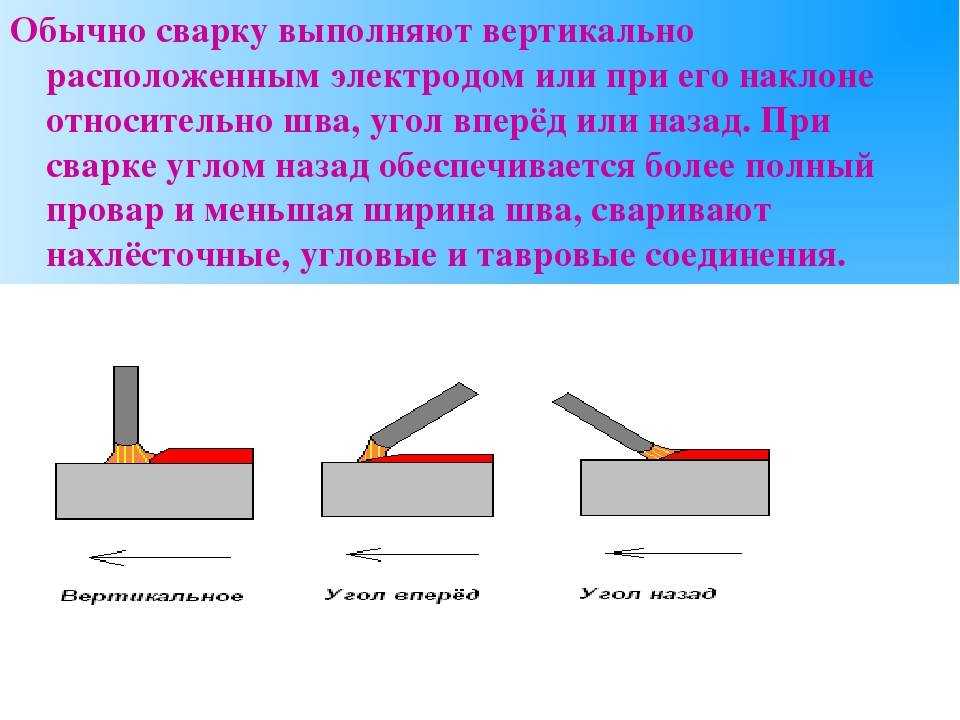

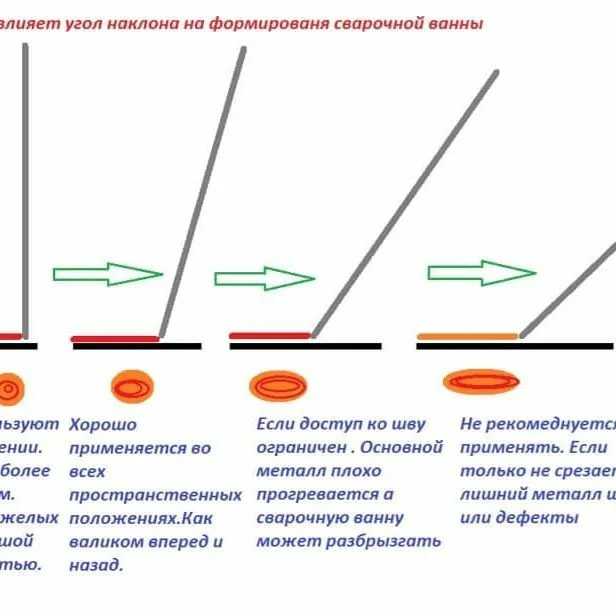

Последняя может определяться цифрами от 1 до 4, которые означают:

1– допустимы все возможные положения;

2– допустимы все положения, кроме вертикального сверху вниз;

3– допустимо нижнее, горизонтальное и вертикальное сверху вниз;

4– только нижнее положение;

В итоге, полная маркировка электрода марки УОНИ 13/45 будет выглядеть так:

Также это очень важно помнить еще и потому что если Вы сварите изделие не подходящим видом электродов, то Вам никто не даст гарантию, что оно доживет до завтра. Правильно относиться к выбору электродов Вам помогут и прайс-листы наших заводов-изготовителей.

Видео по теме:

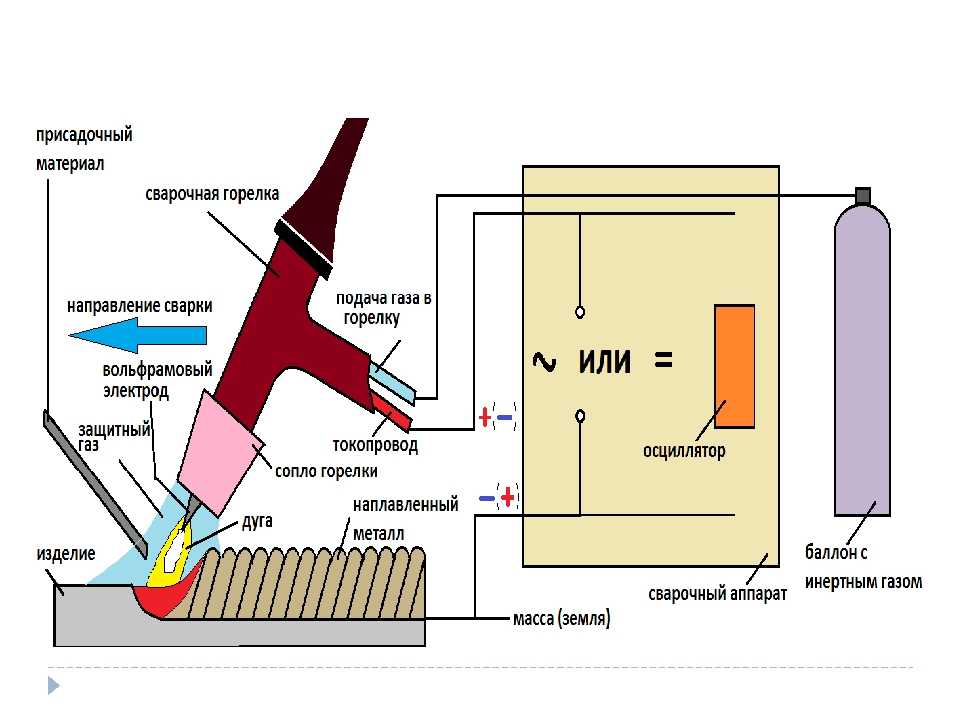

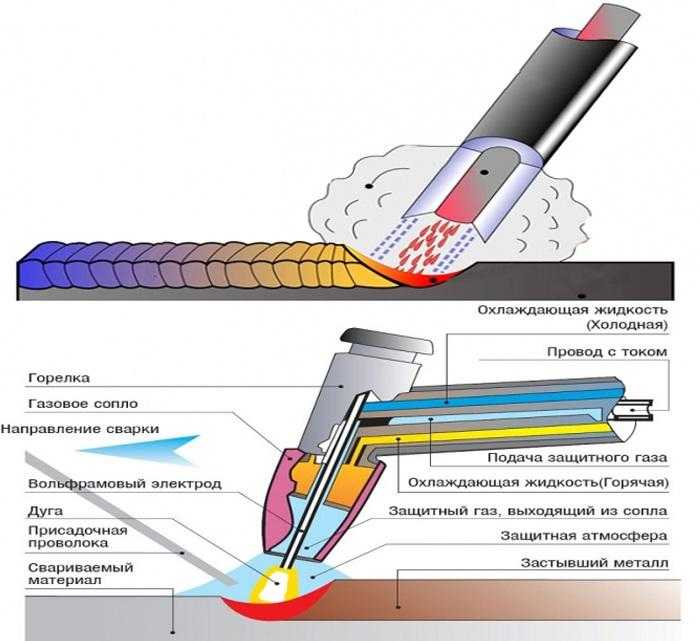

Различные типы электродов, используемые в орбитальной TIG-сварке

Вольфрамовые электроды классифицируются на основе химического состава. Более подробную информацию см. в стандарте ISO 6848 (ANSI/AWS A5.12-92).

Электрод состоит либо из чистого вольфрама, либо из вольфрама с добавлением сплавов или оксидов.

Сводная таблица всех типов вольфрамовых электродов, используемых в орбитальной tig-сварке:

Электрод из чистого вольфрама (зеленого цвета)

Используется при ограниченной плотности тока, главным образом с переменным током для сварки алюминиевых сплавов, на краю образуется аккуратный шарик, обеспечивая стабильность дуги.

Чистый вольфрам не рекомендуется для сварки постоянным током из-за среднего качества зажигания и стабильности дуги. Также этот тип электрода может привести к попаданию вольфрама в сварочную ванну.

Преимущества

Основное преимущество – низкая стоимость

Вольфрамовый электрод с цирконием (белого цвета 0,7-0,9% и коричневый от 0,15-0,50%)

Речь идет о стандартном электроде для сварки алюминия с использованием переменного тока.

Преимущества

Качество зажигания и стабильность дуги, допустима высокая плотность тока, снижение риска попадания вольфрама в сварку.

Вольфрамовый электрод с торием (желтого цвета 1%, красного цвета 2% и фиолетового цвета 3%)

Самый известный и распространенный электрод в мире ручной TIG-сварки.

Допускается работа с очень высокой плотностью тока, лучший уровень испускания электронов, умеренная температура электрода, минимизация рисков засорения сварки включениями вольфрама (неиспускаемый элемент).

Вольфрам с торием используется главным образом с постоянным током. Переменный ток используется редко, поскольку в этом случае сложно поддерживать правильность формы шарика на конце электрода.

Недостатки

Торий имеет очень низкий уровень радиоактивных оксидов, поэтому его используют все реже и реже (из соображений гигиены и безопасности). Необходимость защиты при заточке электрода.

Вольфрамовый электрод с церием (серого цвета 1,8-2,2%)

Этот тип электрода появился в США в начале 80-х годов и обогнал модель с торием благодаря нерадиоактивным оксидам.

Он выдерживает такую же плотность тока, как и вольфрамовый, имеет продолжительный срок службы и, самое главное, обеспечивает отличное зажигание и превосходную стабильность.

Преимущества

Универсальный: работает и с постоянным, и с переменным током, активно используется для всех вариантов автоматизированной TIG-сварки.

Вольфрамовый электрод с лантаном (черного цвета 0,8-1,2%, золотистого цвета 1,3-1,7%, синего цвета 1,8-2,2%)

Этот тип электрода очень похож на ториевый.

Преимущества

Универсальный: работает и с постоянным, и с переменным током, активно используется для всех вариантов автоматизированной TIG-сварки. Не имеет рисков радиоактивности

Не имеет рисков радиоактивности

Недостатки

Его характеристики менее совершенны, чем у тория.

Вольфрамовый электрод с церием и лантаном (розового цвета)

Сегодня широко используются вольфрамовые электроды с церием или лантаном, или же с ними обоими без риска радиоактивного воздействия. Они настолько же эффективны, как вольфрамовые электроды с торием.

Преимущества

Упрощенное зажигание и большой срок службы. Это отличный компромисс!

Классификация электродов:

Вас интересуют технологии орбитальной сварки? Предлагаем скачать наш справочник, чтобы правильно выбрать электрод для орбитальной сварки!

Что такое покрытый электрод в сварке?

Welding Tech

Электрод из композитного присадочного металла, состоящий из сердечника электрода без покрытия или электрода с металлическим сердечником, на который нанесено покрытие, достаточное для образования слоя шлака на металле сварного шва. Покрытие может содержать материалы, обеспечивающие такие функции, как защита от атмосферы, раскисление и стабилизация дуги, а также может служить источником металлических добавок к сварному шву.

Покрытие может содержать материалы, обеспечивающие такие функции, как защита от атмосферы, раскисление и стабилизация дуги, а также может служить источником металлических добавок к сварному шву.

Покрытые электроды используются при дуговой сварке защищенным металлом (SMAW), также известной как электродуговая сварка. Покрытый электрод подается через электрододержатель, который проводит электричество к электроду. Затем конец электрода прикладывается к заготовке. Когда между электродом и заготовкой образуется дуга, выделяется тепло, которое плавит как основной металл, так и электрод, позволяя им сплавляться вместе.

Существует множество электродов с покрытием, предназначенных для различных металлов и областей применения. Тип электрода, который вы используете, будет зависеть от типа свариваемого металла, толщины металла, положения сварки и желаемых свойств сварного шва. Некоторые распространенные типы покрытых электродов включают в себя:

- Электроды из низкоуглеродистой стали : это наиболее распространенный тип электродов, который можно использовать для обработки различных металлов, включая углеродистую сталь, низколегированную сталь и чугун.

Они доступны в различных размерах и классах для различных применений.

Они доступны в различных размерах и классах для различных применений. - Электроды из нержавеющей стали : Используются для сварки нержавеющей стали и других сталей, легированных никелем. Они доступны в нескольких классах, каждый со своим набором свойств.

- Алюминий 9Электроды 0017: используются для сварки алюминия и других цветных металлов. Они доступны в нескольких классах, каждый со своим набором свойств.

- Электроды для наплавки : Используются для нанесения износостойкого слоя на металлическую поверхность. Они доступны в нескольких классах, каждый со своим набором свойств.

При выборе покрытого электрода важно выбрать тот, который совместим с металлом, который вы свариваете, и областью применения, для которой вы его используете. Консультация со специалистом по сварке может помочь вам выбрать правильный электрод для вашего проекта.

Что делает покрытие электрода?

Покрытие электрода образует шлаковый слой, защищающий сварочную ванну от атмосферного загрязнения. Он также содержит материалы, помогающие раскислить сварочную ванну и стабилизировать дугу. В некоторых случаях покрытие электрода также может служить источником металлических добавок к сварному шву.

Он также содержит материалы, помогающие раскислить сварочную ванну и стабилизировать дугу. В некоторых случаях покрытие электрода также может служить источником металлических добавок к сварному шву.

Чем покрыты электроды из металла?

Электроды с покрытием изготавливаются из различных металлов, включая мягкую сталь, нержавеющую сталь, алюминий и наплавку. Каждый тип электрода имеет свой собственный набор свойств, которые делают его пригодным для определенных применений.

Чем отличается электрод с покрытием от электрода без покрытия?

Электрод с покрытием имеет покрытие, которое создает слой шлака на сварочной ванне, а электрод без покрытия — нет. Покрытие на покрытом электроде также может выполнять другие функции, такие как раскисление и стабилизация дуги. В некоторых случаях покрытие также может служить источником металлических добавок к сварному шву.

Что такое внешнее покрытие сварочного электрода?

Внешнее покрытие сварочного стержня изготавливается из различных материалов, включая мягкую сталь, нержавеющую сталь, алюминий и наплавку. Каждый тип электрода имеет свой собственный набор свойств, которые делают его пригодным для определенных применений.

Каждый тип электрода имеет свой собственный набор свойств, которые делают его пригодным для определенных применений.

Что такое полярность при сварке?

Полярность при сварке относится к направлению электрического тока. При сварке постоянным током (DC) используется положительный или отрицательный заряд, а при сварке переменным током (AC) используются как положительные, так и отрицательные заряды. Тип используемой полярности будет зависеть от типа свариваемого металла и желаемых свойств сварного шва.

Ссылки по теме

Покрытый электрод | Американское общество сварщиков, обучающий онлайн

Покрытый электрод

Сварочный электрод: Таблица и выбор

Крышка электрода, Поставщики и производители крышки электрода на Alibaba.com

Химический состав металла сварного шва с покрытием | Загрузить таблицу

Автоматическая стеллажная машина для сварочных электродов с покрытием

Подробнее

Линия экструзии сварочных электродов с покрытием

Подробнее

Линия подсчета и упаковки сварочных электродов с покрытием, маркировкой и маркировкой

Подробнее

900de , Анализ и прогноз 2014Подробнее

Soldadura con electrodo / Электрод для сварки SMAW с покрытием

Подробнее

Глоссарий категорийЭлектроды для контактной сварки | Plansee

В процессе контактной сварки соединяемые детали прижимаются друг к другу и нагреваются электрическим током до тех пор, пока в отдельных точках между ними не образуется расплавленная ванна. Этот процесс требует высоких токов и больших усилий прижима.

Этот процесс требует высоких токов и больших усилий прижима.

При сварке толстых листов усилия между электродом и соединяемыми деталями могут достигать 450 МПа. Это представляет серьезную проблему для сварочных электродов, которые должны выдерживать такие нагрузки.

Наши сварочные электроды из вольфрама, молибдена и их сплавов особенно подходят для сварки материалов с высокой проводимостью, таких как медь. Они используются в следующих процессах: точечная сварка, роликовая шовная сварка, рельефная сварка, сварка с осадкой.

Краткий обзор ваших преимуществ:

-

Длительный срок службы и повышенная производительность

Эффективность -

Надежность благодаря воспроизводимому качеству

-

Одногенность, без чипсов

-

Постоянное сопротивление в процессе сварки

-

Высокая плотность и твердость —

Последовательный материал

. о нашей продукции? Не стесняйтесь запрашивать технические характеристики нашей продукции.

о нашей продукции? Не стесняйтесь запрашивать технические характеристики нашей продукции. В зависимости от области применения контактной сварки мы можем предложить вам правильный продукт от сплошных электродов до электродов с обратным литьем (электроды-вкладыши).

Мы производим наши твердые электроды из:

- W, WL10, WL20

- Мо, ТЗМ

- ВКу70/30, ВКу75/25, ВКу80/20, ВКу90/10

- Вольфрамовый сплав тяжелых металлов (DENSIMET®)

Мы производим наши литые электроды (вставные электроды) из:

- Вал CuCrZr со вставкой W, WL10, WL20, Mo или TZM

- Медный вал со вставкой W, WL10, WL20, Mo или TZM

Что делает электрод превосходным и оптимальным?

-

Свойства материала твердого электрода и электродной вставки

Наш материал характеризуется чрезвычайно однородной структурой и большим количеством удлиненных частиц оксида лантана.

Эта мелкая однородная зернистая структура позволяет нам добиться особенно высокой плотности по всему поперечному сечению с хорошей твердостью.

Эта мелкая однородная зернистая структура позволяет нам добиться особенно высокой плотности по всему поперечному сечению с хорошей твердостью. Здесь вы можете увидеть типичную структуру материала Plansee в сравнении с материалами других производителей. Неоднородная, более грубая структура последнего свидетельствует о том, что он мало формировался, что увеличивает риск пористости. Это, в свою очередь, приводит к выкрашиванию и ухудшению качества обработки, а также к ухудшению качества сварки.

Материал Plansee в продольном сечении (слева) и в поперечном сечении (справа)

Эталонный материал в продольном сечении (слева) и в поперечном сечении (справа)

-

100-процентная технология соединения электрод

литой тем лучше и воспроизводимее результаты сварки и тем дольше срок службы.

Почему это так? Благодаря нашей специальной технологии производства мы можем добиться 100-процентного соединения между электродной вставкой и стержнем электрода.

Это приводит к чрезвычайно низкому электрическому контактному сопротивлению между вставкой и стержнем, что обеспечивает исключительно хорошую электропроводность и, в свою очередь, высокую теплопроводность, что обеспечивает высокоэффективное охлаждение наконечника электрода.

Это приводит к чрезвычайно низкому электрическому контактному сопротивлению между вставкой и стержнем, что обеспечивает исключительно хорошую электропроводность и, в свою очередь, высокую теплопроводность, что обеспечивает высокоэффективное охлаждение наконечника электрода. Электроды (электроды-вкладыши), изготовленные методом пайки, напротив, содержат полости в результате используемого метода изготовления. Поскольку эти полости не всегда имеют однородный характер, контактное сопротивление электродов, изготовленных таким образом, различно, а их охлаждающая способность непостоянна, что приводит к сокращению срока службы.

Кроме того, наша технология соединения помогает обеспечить устойчивое производство с низким уровнем потребления ресурсов: опыт показывает, что наши клиенты могут значительно сократить токи благодаря оптимальному соединению, тем самым сокращая потребление энергии. Это положительно скажется на вашем экологическом следе!

Ниже, для сравнения, поперечное сечение припаянной электродной вставки (слева) и поперечное сечение наших залитых электродов (справа):

Здесь отчетливо видны полости на стыке между основанием электрода и стержнем (слева).

Сравните это с безупречным соединением литого электрода (справа):

Сравните это с безупречным соединением литого электрода (справа): Еще одним преимуществом наших литейных электродов является их более высокая прочность на изгиб. Как ясно показано на следующем рисунке, безупречное соединение отлитого электрода приводит к гораздо более стабильному изгибу, а также к большей жесткости благодаря его конструкции по сравнению с припаянным электродом того типа, который обычно встречается на рынке.

На приведенной выше диаграмме «сила изгибающей нагрузки» сравнивается изгиб литых и припаянных вставных электродов. Для испытания вставной электрод был зажат горизонтально в держателе (длина зажима такая же, как при реальном использовании) и прижат вертикальной силой к кончику электрода. Сравнительный тест ясно показывает, что электрод, залитый обратным литьем, может подвергаться гораздо более высоким нагрузкам.

Пайка по сравнению с обратным литьем.

Определен победитель точечной сварки!Краткий обзор преимуществ наших залитых электродов:

- Надежное соединение электрода с материалом стержня

- Постоянный уровень сопротивления

- Стабильная теплопроводность

- Снижение энергопотребления

- Воспроизводимое качество электрода

- Стабильность процесса в практическом применении

Вы получаете более длительный срок службы и одинаковые параметры сварки.

-

Обработка электродов в соответствии с вашими требованиями

Мы предлагаем вам лучшее качество по экономичной цене благодаря нашему многолетнему производственному опыту. У нас есть подходящее производственное оборудование для удовлетворения ваших особых требований. Просто отправьте нам свой чертеж, и мы изготовим электрод в точном соответствии с вашими спецификациями.

Мы стремимся к скорости. Чтобы выполнить это обязательство, мы производим сплошные электроды из стандартных запасов различных размеров.

Рекомендации по сварке:

В зависимости от материала соединения мы рекомендуем следующий материал электрода из нашего ассортимента:СОЕДИНИТЕЛЬНЫЙ МАТЕРИАЛ МАТЕРИАЛ ЭЛЕКТРОДА Сталь без покрытия CuCrZr / W Нержавеющая сталь CuCrZr / WCu Сталь с покрытием CuCrZr / Mo / W / WCu Чистая медь Пн / Вт / ВтCu Латунь (CuZn / оловянная бронза CuSn) CuCrZr / Mo / W / WCu Прочие медные сплавы CuCrZr / Mo / W / WCu Cu + сплавы с медным покрытием Пн / Вт / ВтCu Прочие цветные металлы (например, Al, Mg, Ni, Ti) CuCrZr / Mo / W / WCu Благородные металлы (например, Ag, Au, Pt) CuCrZr / Mo / W / WCu Тугоплавкие металлы (например, Mo, Ta, Cr) Вт * Mo, в основном TZM / W, в основном WL10 / WCu, в основном W80Cu20

Электроды Plansee — преимущества при заказе:

- Короткие сроки поставки благодаря 100-90-процентному собственному производству

- Стандарт высокого качества и воспроизводимое качество

- Решения и требования заказчика выполнены

- Полная прослеживаемость, включая бесконфликтные материалы и продукты

- Также возможны годовые контракты с определенными запасами из резервного фонда

Увеличенный срок службы.

Узнайте сами всего за 90 секунд, почему наши литые вставные электроды служат так долго.

Узнайте сами всего за 90 секунд, почему наши литые вставные электроды служат так долго. Точечная сварка соединяет две электропроводящие металлические детали с использованием тепла, выделяющегося в результате электрического сопротивления при пропускании через них электрического тока. Два электрода прижимают металлические листы друг к другу и преобразуют сварочный ток в тепло на контактных поверхностях. Через место сварки пропускается большой ток. В этот момент металл плавится, образуя сварное соединение. Преимущество точечной сварки заключается в том, что на месте можно сосредоточить большое количество энергии за очень короткое время. Таким образом, остальная часть листа не подвергается чрезмерному нагреву. Обычно толщина листа здесь составляет от 0,5 до 3 мм.

Электроды WCu для рельефной сварки

Мы поставляем 100% пропитанную вольфрамовую медь, состоящую из 75% вольфрама и 25% меди, для вашего процесса рельефной сварки в соответствии со стандартом RWMA Американского общества сварщиков (AWS).

Этот композит сочетает в себе лучшее из обоих материалов: прочность вольфрама и превосходную тепло- и электропроводность меди.

Вы можете положиться на наше качество. Свойства материала наших электродов из WCu всегда остаются неизменными. Однородная структура материала означает, что он очень легко обрабатывается.

Выступающая сварка — это разновидность точечной сварки. В этом процессе сварка выполняется на приподнятых участках (выступах) одного или обоих соединяемых компонентов. Тепло выделяется так же, как и при точечной сварке, за исключением того, что оно возникает преимущественно в области выступов. Выступающая сварка позволяет уменьшить расстояние между сварными швами. «Проекции» также можно использовать для позиционирования. Выступающая сварка обычно используется для приваривания заклепок, гаек и других винтов к металлическим пластинам.

Вольфрамовые электроды для сварки термодами

Мы производим наши вольфрамовые электроды для сварки термодами в соответствии с вашими спецификациями, чтобы удовлетворить ваши потребности.