Из каких основных элементов состоит ленточный конвейер. Какие функции выполняют ключевые узлы конвейера. Как устроен привод и натяжное устройство ленточного конвейера. Какие виды роликоопор используются в конструкции.

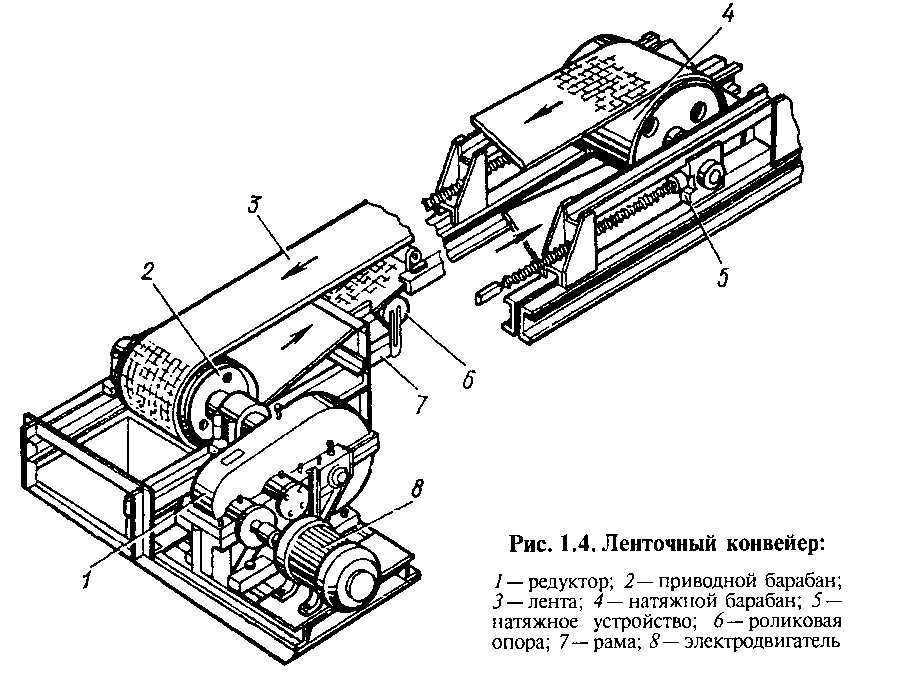

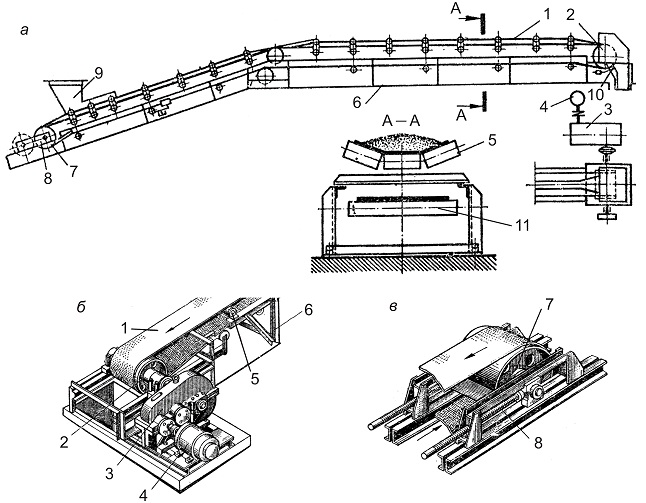

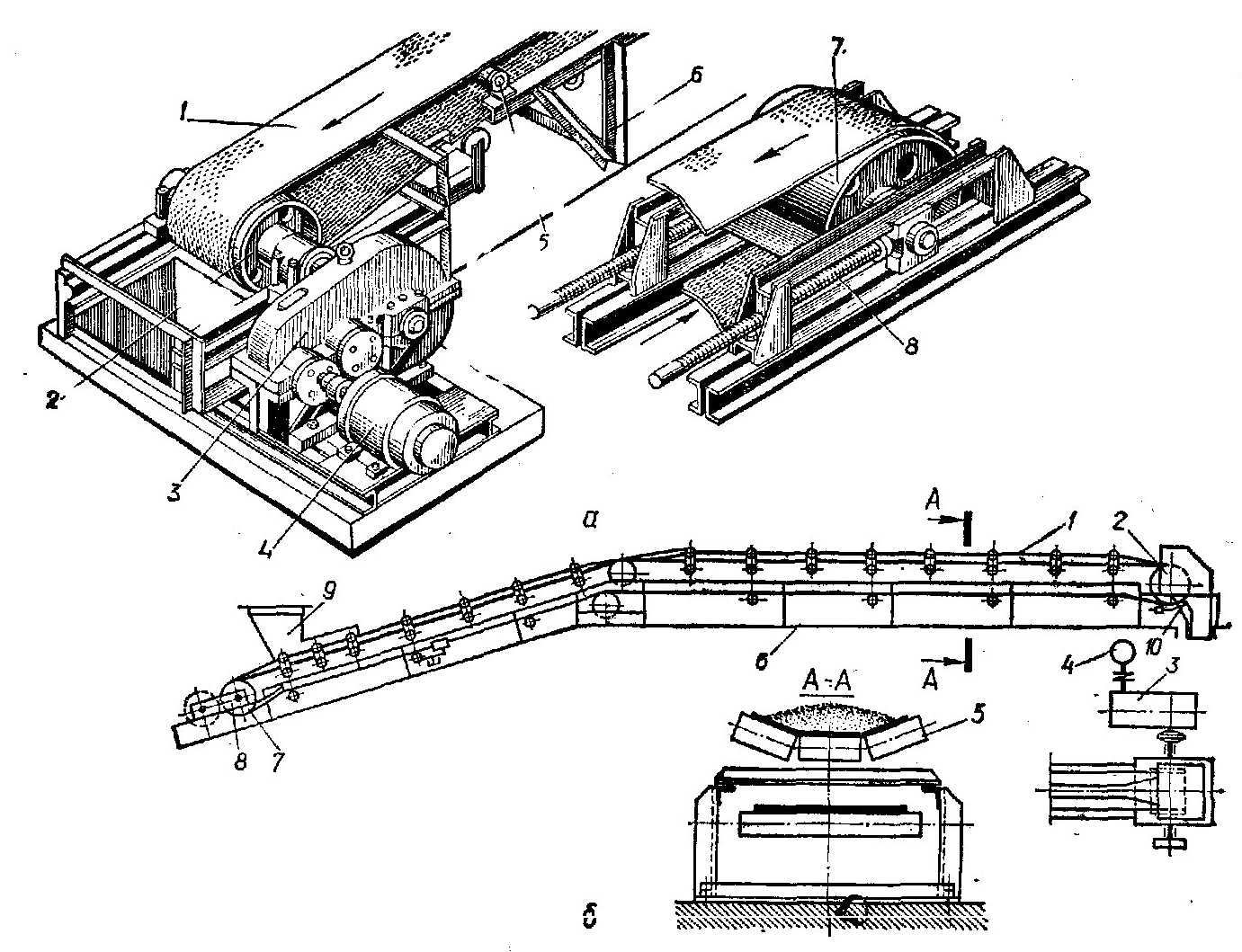

Основные элементы конструкции ленточного конвейера

Ленточный конвейер представляет собой сложное техническое устройство, состоящее из множества взаимосвязанных элементов. Рассмотрим подробнее основные узлы и детали, входящие в конструкцию типичного ленточного конвейера:

- Лента — основной грузонесущий и тяговый орган конвейера

- Приводной барабан с приводом

- Натяжной барабан с натяжным устройством

- Роликоопоры верхней и нижней ветви

- Загрузочное устройство

- Разгрузочное устройство

- Очистные устройства

- Рама и став конвейера

Каждый из этих элементов выполняет определенные функции, обеспечивая бесперебойную работу всего конвейера. Правильный подбор и компоновка узлов позволяют создать эффективную транспортирующую систему для перемещения сыпучих и штучных грузов.

Конвейерная лента — ключевой элемент ленточного конвейера

Конвейерная лента является главным рабочим органом ленточного конвейера, выполняющим функции транспортирования груза и передачи тягового усилия. Какие характеристики имеет типичная конвейерная лента?

- Изготавливается из многослойной резинотканевой основы

- Имеет рабочую обкладку для защиты от истирания

- Ширина ленты составляет от 400 до 2000 мм

- Прочность на разрыв достигает 400 Н/мм

- Рабочая температура от -45°C до +80°C

Выбор типа и параметров ленты производится исходя из характеристик транспортируемого груза, производительности и геометрии конвейера. Для повышения износостойкости применяются специальные защитные обкладки и усиленные борта ленты.

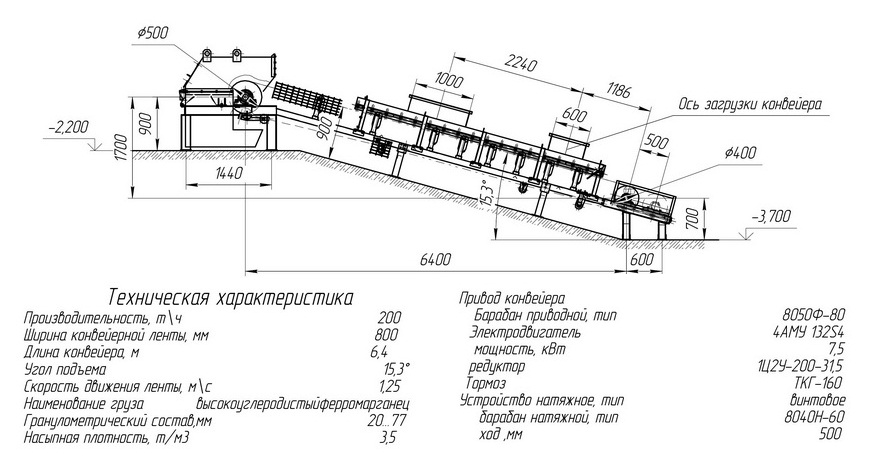

Устройство и принцип работы привода ленточного конвейера

Привод является важнейшим узлом, обеспечивающим движение ленты и перемещение груза. Как устроен типичный привод ленточного конвейера?

- Электродвигатель мощностью от 5 до 1000 кВт

- Редуктор для снижения частоты вращения

- Приводной барабан диаметром 400-1600 мм

- Соединительные муфты

- Тормозное устройство

Мощность привода подбирается с учетом производительности конвейера, длины трассы и высоты подъема груза. Для плавного пуска и регулирования скорости часто используются частотные преобразователи. При необходимости устанавливается несколько приводов по длине конвейера.

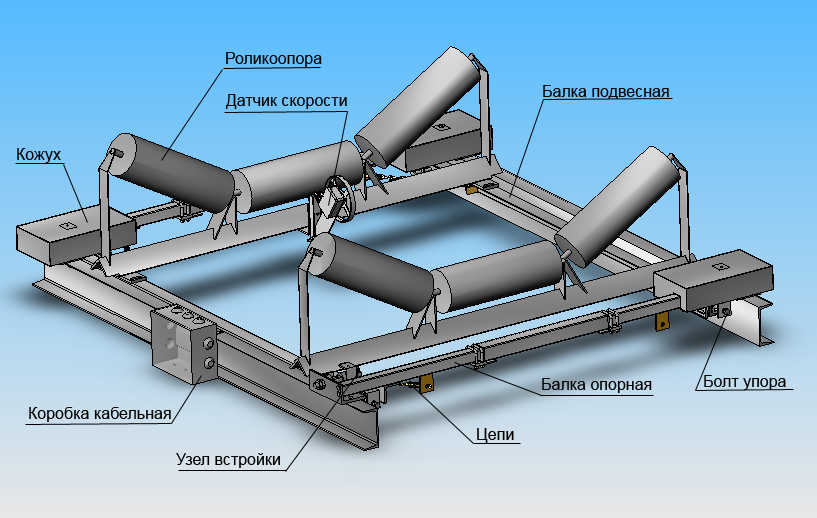

Роликоопоры и их роль в конструкции ленточного конвейера

Роликоопоры служат для поддержания и направления движения груженой и порожней ветвей ленты. Какие типы роликоопор применяются в ленточных конвейерах?

- Прямые однороликовые — для поддержания нижней ветви

- Желобчатые двух- и трехроликовые — для верхней ветви

- Центрирующие — для предотвращения схода ленты

- Амортизирующие — в зоне загрузки

- Очистные — для очистки внутренней поверхности ленты

Шаг установки роликоопор выбирается из условия минимального провисания ленты между ними. На прямолинейных участках шаг составляет 1-1,5 м, в зоне загрузки — 0,5-0,6 м. Диаметр роликов обычно находится в пределах 89-194 мм.

Натяжные устройства ленточных конвейеров

Натяжные устройства необходимы для создания предварительного натяжения ленты, обеспечивающего передачу тягового усилия от приводного барабана. Какие типы натяжных устройств применяются?

- Винтовые — с ручным натяжением

- Грузовые — с постоянным натяжением от груза

- Пневматические — с регулируемым давлением

- Гидравлические — для мощных конвейеров

- Автоматические — с датчиками натяжения

Величина натяжения выбирается из расчета обеспечения передачи тягового усилия и ограничения провисания ленты между роликоопорами. Для длинных конвейеров могут устанавливаться промежуточные натяжные станции.

Загрузочные и разгрузочные устройства ленточных конвейеров

Загрузочные и разгрузочные узлы обеспечивают подачу груза на ленту и его сход в заданной точке. Какие типы этих устройств применяются?

- Загрузочные воронки и лотки

- Питатели ленточные и вибрационные

- Плужковые сбрасыватели

- Передвижные разгрузочные тележки

- Разгрузочные барабаны

Конструкция загрузочных устройств должна обеспечивать плавную и равномерную подачу груза на ленту. Разгрузка может осуществляться через концевой барабан или в любой точке трассы с помощью передвижных или стационарных сбрасывателей.

Очистные устройства ленточных конвейеров

Очистные устройства предназначены для удаления налипшего материала с поверхности ленты. Какие виды очистителей применяются в ленточных конвейерах?

- Скребковые — с резиновыми или полиуретановыми лезвиями

- Щеточные — с вращающимися щетками

- Вибрационные — для сыпучих материалов

- Водяные — для влажной очистки

- Пневматические — с обдувом воздухом

Эффективная очистка ленты позволяет снизить потери транспортируемого материала, уменьшить износ роликов и предотвратить налипание груза на обратной ветви. Очистители устанавливаются в зоне разгрузки и на нижней ветви ленты.

Система управления ленточным конвейером

Современные ленточные конвейеры оснащаются автоматизированными системами управления, обеспечивающими контроль всех параметров работы. Какие функции выполняет система управления?

- Плавный пуск и остановка конвейера

- Регулирование скорости движения ленты

- Контроль натяжения и положения ленты

- Защита от перегрузки и заклинивания

- Аварийное отключение при нештатных ситуациях

Автоматизация позволяет повысить надежность работы конвейера, снизить энергопотребление и уменьшить износ оборудования. Для управления применяются программируемые логические контроллеры и частотные преобразователи.

Вспомогательное оборудование ленточных конвейеров

Кроме основных узлов, ленточные конвейеры могут комплектоваться различным вспомогательным оборудованием. Какие дополнительные устройства применяются?

- Весоизмерительные системы

- Металлодетекторы

- Датчики схода и обрыва ленты

- Устройства пылеподавления

- Системы видеонаблюдения

Применение вспомогательного оборудования позволяет расширить функциональные возможности конвейера, повысить безопасность эксплуатации и улучшить контроль за транспортировкой груза. Набор дополнительных устройств определяется требованиями заказчика.

Особенности конструкции ленточных конвейеров различного назначения

Конструкция ленточного конвейера во многом определяется его назначением и условиями эксплуатации. Какие особенности имеют конвейеры различного применения?

- Шахтные — взрывозащищенное исполнение

- Портовые — защита от коррозии

- Металлургические — жаропрочное исполнение

- Пищевые — гигиеничное исполнение

- Сельскохозяйственные — защита от атмосферных воздействий

При проектировании конвейера учитываются свойства транспортируемого груза, условия окружающей среды, требования по производительности и другие факторы. Это позволяет создать оптимальную конструкцию для конкретных условий эксплуатации.

Технические параметры и производство ленточных конвейеров и транспортеров

Конвейеры – это очень индивидуальный товар. У каждого заказчика свои размеры, параметры, условия использования и т.д. В связи с этим очень тяжело установить какие-то ценовые стандарты по транспортерам. Поэтому, УВАЖАЕМЫЕ КЛИЕНТЫ, оставляйте Ваши заявки на электронной почте [email protected] и мы с радостью, в течение одного дня, рассчитаем Вам цену и установим сроки.

Из чего состоит ленточный конвейер? Ленточный конвейер состоит из несущей металлоконструкции (опоры и направляющие, по направлению которых движется груз), грузонесущей ленты, приводного и натяжного барабана, опорных роликов (на которые опирается лента с грузом), поддерживающих роликов (которые поддерживают ленту без груза снизу), привода, натяжной станции, и дополнительных приспособлений по желанию заказчика. Итак, рассмотрим более подробно каждое составляющее.

Несущая металлоконструкция. Она изготавливается из черного либо нержавеющего металлопроката. Завод Феникс в основном использует профильные трубы различных сечений. Конструкция данного металлопроката наиболее прочная и надежная, также она удобна при сварке металла. Опоры конвейеров могут быть изготовлены с регулировкой высоты относительно горизонта.

Конвейерная лента. Конвейерная лента бывает различных типов и видов. По материалу, из которого изготовлена лента, различают:

Натяжной и приводной барабаны. Эти барабаны изготавливаются из черной или нержавеющей стали. Диаметр барабанов зависит от нагрузки конвейера и выбранного типа конвейерной ленты. Барабаны крепятся к основной конструкции с помощью подшипников. Мы используем подшипники типов UCP и UCT фирм производителей: SKF, FAG, INA, NTN, Timken, Torrington.

Опорные и поддерживающие ролики. Опорные ролики могут изготавливаться из стали, из нержавейки, из ПВХ. Мы используем диаметр ролика от 50мм, в зависимости от нагрузки и от выбранного шага ролика.

Привод конвейера. Привод конвейера может быть двух видов: напрямую на вал барабана одевается мотор-редуктор, и когда мотор-редуктор (или редуктор, соединенный с электродвигателем муфтой) посредством звездочек и цепи приводит в движение вал барабана. Цепной привод используется в основном при очень больших нагрузках. Мы в своем производстве используем мотор-редукторы производства Италия, фирмы Siti. Качество этих мотор-редукторов не оставляет сомнения, а цены такие же как и на отечественные, даже в некоторых случаях дешевле.

Натяжная станция. Завод Феникс использует следующий механизм натяжения: совместное устройство подшипника натяжения и винта. Очень удобно в использовании и обслуживании. Не требует больших затрат при ремонте.

Дополнительные приспособления. Что же это может быть? Здесь спектр приспособлений ограничивается только Вашими желаниями. На конвейер для удобства работы можно устанавливать различные вспомогательные устройства, такие как: бортики по краям конвейера, крышку на весь конвейер, бункер приемный или выгрузной, тросик аварийной остановки, частотный преобразователь для регулировки скорости, очиститель ленты, колеса на ножки, приемный стол (рольганг), поворотное устройство и т.д…

Для того, чтобы рассчитать необходимый Вам конвейер, Вам нужно

1. Длина конвейера по трассе, мм

2. Ширина рабочей части (ленты), мм

3. Если горизонтальный, то высота от пола до рабочей части, мм

4. Если наклонный, то начальную высоту и конечную, мм

5. Нагрузка на 1 погонный метр конвейера, кг

6. Общая максимальная нагрузка на весь конвейер, кг

7. Напряжение: 380В или 220В (дороже)

8. Наличие бортиков, их высота, мм

9. Регулировка высоты, если есть, то на сколько, +/- мм

10. Регулировка скорости есть или нет

11. Реверс есть или нет

12. Температурный режим, -….+ С

13. Характер груза

14. Наличие поперечин, если есть, то их высота и шаг, мм

15. Скорость м/с или производительность т/час

Присылайте Ваши заявки, мы рассчитаем Вам конвейер в течение одного дня.

тел. для приема заявок 8 (8452) 98-75-15

Электронная почта для приема заявок: [email protected]

ООО «СЗК «Феникс» реализует: ленты конвейерные, ролики конвейерные, роликоопоры конвейерные, барабаны на транспортер, натяжные барабаны, редукторы, мотор-редукторы, электрические тали, тормоза колодочные, толкатели, цепи

Конвейер пластинчатый: устройство, типы, принцип действия

Для транспортировки различных изделий достаточно часто применяются конвейеры. Существует достаточно большое количество различных вариантов исполнения подобного оборудования, распространены пластинчатые. Подобные механизмы непрерывного действия применяются на самых различных производственных площадках.

Область применения и устройство

На производственных линиях и в других условиях устанавливается конвейер пластинчатый. Устройство транспортера цепи для пластинчатых конвейеров, конструкция всего оборудования обуславливает следующую область применения:

- Перемещение материала, представленного кусками самого различного происхождения.

- Транспортировка тяжелых штучных грузов.

- На момент транспортировки материалы также могут поддаваться различного рода обработке. Именно поэтому механизмы конвейерного типа сегодня получили весьма широкое распространение, так как для повышения производительности проводится многоэтапная обработка.

- Сыпучие и другие материалы могут транспортироваться в горизонтальном и наклонном направлении.

- Встречается механизм в самых различных производственных сооружениях. Примером можно назвать химическую, горнодобывающую, энергетическую и некоторые другие промышленности.

Принцип действия пластинчатого конвейера позволяет применять их для перемещения разных насыпных и навалочных грузов, абразивов. Довольно большое распространение получили замкнутые системы с замкнутым контуром. Чаще всего применяют конвейеры в металлургической промышленности, устанавливаются для транспортировки руды различного размера. В машиностроительной области часто проводится транспортировка горячих отливок, поковок, штамповок и многих других заготовок.

Также встречаются и специальные варианты исполнения, которые используются для транспортировки определенных грузов. Некоторые из них связаны с перенаправлением потока и многими другими задачами.

Типы пластинчатых конвейеров

Выпускаются самые различные типы пластинчатых конвейеров. В большинстве случаев устанавливается цепной привод, который характеризуется повышенной прочностью. Основные разновидности механизмов можно назвать:

- Довольно большое распространение получил горизонтальный пластинчатый конвейер. Его задача заключается в транспортировке различных материалов, а также деталей на момент их поэтапной обработки. Ключевая особенность заключается в большой протяженности устройства.

- В некоторых случаях проводится установка наклонно горизонтального пластинчатого конвейера. Его предназначение заключается не только в транспортировке груза, но и его подъеме.

Кроме этого, классификация проводится по типу применяемого материала при изготовлении. В последнее время большое распространение получили именно нержавеющие сплавы, которые могут прослужить в течение длительного периода.

Классификация проводится по рекомендуемой области применения. Она выглядит следующим образом:

- Транспортировка круглых грузов.

- Перемещение штучных грузов.

- Транспортировка насыпных грузов.

Во многом от места применения устройства зависит тип устанавливаемых пластин и многие другие эксплуатационные характеристики.

Ходовая часть пластинчатого конвейера

Конструкция состоит из достаточно большого количества разных узлов, один из них ходовая. Она состоит из нескольких основных элементов:

- Настила.

- Кронштейна.

- Жесткие укрепленные звенья.

Тип настила выбирается в зависимости от типа транспортируемого сырья. Также важным параметром можно назвать угол наклона. Выбор проводится в зависимости с ГОСТ 2035-54. Основными размерами настила можно назвать длину и ширину, которые во многом зависят от места установки.

При изготовлении пластин могут использоваться самые различные материалы. В большинстве случаев применяется сталь, но настил может быть представлен деревянными или пластмассовыми планками.

Стальные пластины изготавливаются из листов, толщина которых составляет 1-3 мм. Крепление проводится при применении технологии сварки.

Наклонные пластинчатые конвейеры имеют поперечные ребра жесткости, за счет которых исключается скат транспортируемого груза.

Размеры пластин

Классификация пластин также проводится по их размерам. Они варьируют в достаточно большом диапазоне. Среди особенностей отметим следующие моменты:

- Насыпной груз размещается в виде треугольника в случае использования полотна без бортов. Устойчивость достигается за счет существенного повышения жесткости основания.

- В качестве тягового элемента может применяться цепи самых различных конструкций. Их общее свойство заключается в повышенной прочности. При этом цепи характеризуются простотой установки, малым предварительным натяжением. Наибольшее распространение получили втулочные и роликовые варианты исполнения цепей, они считаются универсальным предложением. Есть и другие варианты исполнения, обладающие своими определенными свойствами.

Размер пластин имеет важное значение при наклонной установке и во многих других случаях.

Натяжные станции

Транспортировка пластин осуществляется за счет цепи. При этом соединение проводится при применении специальных деталей.

Натяжная станция состоит из следующих элементов:

- Рамы.

- Вала.

- Приводной звездочки.

- Подшипника.

Передача усилия осуществляется за счет зацепления. Принцип работы следующий:

- Вращение создается за счет электрического двигателя. Он характеризуется довольно большим количеством различных особенностей, к примеру, мощностью и количеством оборотов.

- В качестве промежуточного элемента устанавливается редуктор. Он снижает количество оборотов и существенно повышает тягу. В некоторых случаях проводится установка дополнительной ременной или цепной передачи. Ременная позволяет исключить вероятность превышения допустимого порога передаваемого усилия.

- При настройке натяжной станции уделяется внимание тому, чтобы цепь в местах перегиба проходила с наименьшим натяжением. Этот момент позволяет снизить степень износа изделия.

- Если трасса характеризуется высокой сложностью, то место установки привода выбирается в соответствии с проведенными расчетами.

- Слишком большая протяженность трассы пластинчатого конвейера определяет то, что избежать сильное натяжение цепи практически невозможно. Именно поэтому проводится установка нескольких двигателей, которые позволяют исключить вероятность разрыва изделия.

В большинстве случаев на пластинчатых конвейерах промышленного предназначения проводится установка привода в головной части конструкции. При этом плавное регулирование скорости осуществляется за счет установки специального вариатора. Обратное движение пластин исключается за счет установки специального тормоза.

Расчет пластинчатого конвейера

При замене основных элементов и проведении обслуживания должны учитываться самые различные параметры. Ленточные транспортеры получают привод от электродвигателя. Проводится замена полотна исключительно при учете минимального натяжения, которое берется на сбегающей ветви.

Кроме этого, звездочки устанавливают на поворотных и наклонных участках. Натяжение рассчитывается на момент проектирования.

Преимущества и недостатки

На протяжении длительного периода применялись исключительно ленточные варианты исполнения. Пластинчатые устройства характеризуются довольно большим количество преимуществ и недостатков. К преимуществам можно отнести следующее:

- Высокая степень приспособленности к транспортировке горячих, острокромочных, крупнокусковых и других грузов, которые могут стать причиной повреждения поверхности. Этот момент определил широкое распространение устройства в промышленности и многих других областях. Металлическая секционная лента выдерживает воздействие окружающей среды, при падении грунта или другого сыпучего грунта на поверхности не возникает дефектов.

- Применение металла позволяет проводить транспортировку груза при высоких и низких температурах. Именно этот момент позволил применять конвейеры для транспортировки горячих заготовок в машиностроительной и другой промышленности.

- Конструктивные особенности позволяют создавать пластинчатые конвейеры наклонного и другого типа. Большое распространение получили именно горизонтальные устройства, но могут устанавливаться и наклонные, которые позволяют поднимать груз на определенную высоту.

- Высокая степень производительности также относится к основным преимуществом пластинчатого конвейера. Она достигается за счет установки электрического двигателя, редуктора и некоторых других механизмов.

- Есть возможность использовать настил со специальными элементами крепления для транспортировки различных грузов. Примером можно назвать бортики, а также поперечные пластины.

- Можно проводить загрузку непосредственно из бункера, за счет чего повышается эффективность.

Есть и несколько существенных недостатков, которые также должны учитываться. Примером можно назвать следующее:

- Применение металла при производстве основных элементов определяет то, что вес конструкции существенно повышается. Именно поэтому приходится проводить установку механизма на специальном основании, которое будет рассчитано на высокую нагрузку. Кроме этого, уделяется внимание фиксации основания.

- Еще важным моментом можно назвать сложность в изготовлении. Это также определяет то, что процедура обслуживания требует существенных денежных вложений. Некоторые детали нельзя найти в продаже, их изготовление проводится на заказ.

- Высокая стоимость ходовой части также связана с применение металла и других подобных материалов при изготовлении конструкции. Именно поэтому установка проводится в случае, когда требуются более высокие эксплуатационные характеристики.

- Невысокая скорость транспортировки. Это свойство одновременно можно назвать преимуществом и недостатком, так как существенно снижается показатель эффективности. Скорость перемещения снижается за счет снижения количества оборотов, для чего устанавливается редуктор. Он может снижать количество оборотов в несколько раз.

- Усложнение эксплуатации по причине установки большого количества шарнирных соединений. Подобные конструктивные элементы характеризуются относительно высокой сложностью. Слишком высокая нагрузка и эксплуатация без соответствующего обслуживания может привести к серьезным дефектам.

- За устройством нужно проводить постоянный уход и наблюдение, так как незначительные дефекты в течение длительного периода могут стать причиной выхода всего устройства из строя. Кроме этого, проводится периодическая проверка степени натяжения цепи, которая и отвечает за передачу усилия.

- Высокая сложность замены катков и других элементов. Именно поэтому обслуживание должен проводить исключительно специалист, который знает все особенности устройства.

- Из-за большой массы основных элементов возникает существенное сопротивление движению. Именно поэтому оказывается существенная нагрузка на электрический двигатель и промежуточный элемент.

При выборе пластинчатого конвейера следует уделять внимание всем преимуществам и недостаткам. Это связано с тем, что в некоторых случаях лучше провести установку ленточной конструкции. Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик.

плужковый сбрасыватель, привод, роликовые опоры и другие

Основу конструкции ленточного конвейера представляют собой два вращающихся барабана, на которые натянута транспортировочная лента. За счёт вращения приводного барабана лента постоянно движется, перемещая материал и ссыпая его при огибании лентой одного из барабанов.

В общем устройство ленточного конвейера выглядит так:

Зная, из чего состоит ленточный конвейер и каково функциональное назначение его элементов, можно изменением тех или иных узлов добиваться получения соответствующих технологических характеристик всего устройства. Элементы, указанные на принципиальной схеме выше, выполняют такие задачи:

- Лента обеспечивает перемещение зерна;

- Привод ленточного конвейера приводит в движение приводной барабан;

- Приводной барабан передаёт момент вращения с привода ленте;

- Верхние роликоопоры предотвращают прогиб ленты под весом груза;

- Натяжное устройство обеспечивает нормальное натяжение ленты и ровность её поверхности;

- Концевой барабан предназначен для возврата ленты после ссыпания груза;

- Скребки для внутренней и наружной очистки удаляют налипающий на ленту мусор;

- Нижние роликоопоры предотвращают прогиб ленты под её собственным весом;

- Отклоняющие барабаны направляют ленту на скребки и барабаны под оптимальным углом.

Все эти элементы монтируются на металлической раме, обеспечивающей необходимую прочность и жесткость конструкции.

При длине трассы более 50 метров обычно используются модульные конвейеры, поскольку при такой протяженности возникают сложности с натяжением ленты и снижается эффективность привода.

Это — базовая комплектация транспортера. Часто на устройство устанавливаются дополнительные механизмы для расширения его функциональности или для повышения качества и долговечности его работы. Например, это могут быть:

- Плужковый сбрасыватель, который смещает груз с центра ленты;

- Гаситель ударных нагрузок, снижающий риск повреждения ленты при работе её с тяжелыми крупнофракционными грузами;

- Разгрузочная тележка, предназначенная для изменения места ссыпания материала.

Ленточные конвейеры на зерноперерабатывающих предприятиях обычно не комплектуются такими дополнительными устройствами. Также для транспортировки зерновых грузов не используются ленточно-цепные конвейеры, в которых тяговое усилие создаётся цепью, а лента предназначена только для перемещения груза — нагрузка на транспортирующий орган при перемещении зерна невелика и лента справляется и с передачей тягового усилия, и с транспортом одновременно.

Это — общее описание устройства ленточного конвейера. Отдельные элементы его следует рассмотреть подробнее.

Привод ленточного конвейера

Ленточные конвейеры на зерноперерабатывающих предприятиях оснащаются электродвигателями, мощность которых зависит от длины ленты и производительности конвейера. На зерноперерабатывающих предприятиях устанавливаются транспортеры с мощностью привода от 0,55 кВт до 7,5 кВт, хотя эти детали машин выбираются конкретным производителем и на транспортерах с идентичными эксплуатационными характеристиками могут устанавливаться двигатели различной мощности.

Приводной двигатель может размещаться как горизонтально, так и вертикально — это зависит от конкретной модели и производителя. На конвейерах нашего производства ось двигателя совпадает с осью приводного барабана.

Плужковый сбрасыватель ленточного конвейера обычно имеет собственный привод с небольшой мощностью.

Роликоопоры и сами ролики

Специфика роликоопор конвейеров заключается в том, что они принимают наибольшую нагрузку через полотно ленты, быстро изнашиваются и требуют своевременной замены. Как правило, на большинстве конвейеров устанавливаются типовые ролики, поэтому отдельное изготовление их не требуется, а дополнительные комплекты можно приобретать непосредственно у производителя.

На наших конвейерах мы устанавливаем желобчатые верхние роликоопоры и прямые нижние, что позволяет минимизировать потери материала и мощности при движении ленты.

Натяжные устройства конвейеров

В конвейерах различных конструкций применяют натяжные секции нескольких типов, но самыми распространенными считаются конструкции с винтовыми устройствами, в которых натяжной барабан оттягивается за счёт закручивания винтов в специальных отверстиях рамы. В них натяжение ленты регулируется вручную оператором. С одной стороны, у такой конструкции есть недостатки, поскольку за натяжением ленты необходимо следить. С другой стороны, такая конструкция более проста и надежна, что позволяет в том числе снизить стоимость конвейера при покупке и обслуживании его.

Также натяжные устройства ленточных конвейеров оснащаются датчиками скорости, которые сигнализируют об ослаблении натяжения.

В разных ленточных конвейерах используются разные очистные ножи и безножевые устройства. Например, на зерновых транспортерах часто применяются щеточные очистители.

В целом же ленточные конвейеры для элеваторов, зерноочистительных и зерносушильных комплексов выполняются по единому стандарту, поскольку условия их работы практически везде одинаковы. В очень редких случаях может потребоваться усиленная или оснащенная дополнительными деталями конструкция. Вы всегда можете связаться с нами и мы подскажем, какой конкретно конвейер подойдёт для вашего предприятия.

Разные ленточные конвейеры, их характеристики, назначение и применение

Несмотря на кажущуюся простоту конструкции, ленточные конвейеры, применяемые в сельском хозяйстве, достаточно разнообразны, а характеристики каждого типа этих устройств обусловливают назначение и применение их на тех или иных предприятиях.

На элеваторах и комплексах зерноочистки применяют, как правило, желобчатые конвейеры и транспортеры с прямой лентой, горизонтальные или наклонные. Для транспортировки зерновых культур их вполне достаточно, хотя в отдельных случаях появляется необходимость в установке более сложных конструкций. Например, при сложной трассе может потребоваться поворотный ленточный конвейер, а на небольших предприятиях порой рационально использовать передвижной транспортер. В чем заключаются особенности каждого из этих видов установок?

Классификация транспортеров по типу трассы

Это разделение на типы основывается на положении и траектории движения самой ленты. В зависимости от неё транспортёры сыпучих материалов бывают:

- Горизонтальные прямые — в них лента движется по прямой, а барабаны располагаются на одной высоте. Бывают как роликовые, так и безроликовые конвейеры, имеющие свои достоинства и недостатки и подходящие для конкретных условий эксплуатации. Эти конвейеры просты в установке и обслуживании, недороги и эффективны, но не позволяют решать некоторые задачи;

- Наклонные, при перемещении по которым материал поднимается на определенную высоту или спускается. Угол наклона может меняться в широких пределах, но обычно не превышает 15°. Ленты конвейеров с более крутым углом изготавливают с поперечинами, чтобы зерно не скатывалось вниз. Также существуют ленточные конвейеры с постоянным или изменяемым углом наклона. На зернообрабатывающих предприятиях они применяются на линиях зерноочистки, а основное назначение их — транспортировка зерна между ступенями очистки, погрузка его в транспорт и на участки хранения;

- L-образные конвейеры, в которых угол наклона ленты меняется только в одном месте;

- Z-образные конвейеры с двумя «изломами»;

- Горизонтальные поворотные конвейеры, в которых высота транспортировки материала остаётся неизменной, но меняется направление движения.

Также используются модульные транспортеры, в которых трасса набирается из нескольких отдельных прямых лент, а материал просто пересыпается с одной ленты на другую. Их характеристики зависят от количества и характеристик каждого модуля в отдельности.

Мобильные и стационарные конвейеры

Как правило, передвижные транспортеры используются либо на небольших предприятиях, либо в качестве вспомогательных устройств на комплексных линиях зернопереработки. Поскольку масса таких устройств должна быть небольшой, они имеют малую мощность и обеспечивают невысокую производительность. Главным их достоинством является именно мобильность — такой транспортер можно установить в любом удобном месте и организовать пусть и не очень быстрое, но надежное перемещение зерна между отдельными участками производственного комплекса.

Часто мобильный ленточный конвейер устанавливается на большом складе, где требуется попеременная разгрузка и загрузка отдельных участков.

Стационарные транспортеры используются на крупных объектах для загрузки силосов, бункеров, складов отлежки и сушки зерна. По ним же происходит транспортировка материала между отдельными участками предприятия, выгрузка его из силосов на суда или в железнодорожные вагоны. Характеристики типовых стационарных транспортеров соответствуют требованиям стандартных линий перегрузки и обработки зерновых культур.

Классификация по типу несущей поверхности

Также конвейеры различаются формой и оснащением самой ленты. Например, различают такие виды их:

- Конвейер с гладкой лентой — самый простой и недорогой, но имеющий серьезные недостатки. Так, из-за отсутствия бортов зерно легко ссыпается с него;

- Желобчатый конвейер, лента которого в поперечном сечении имеет приподнятые края и выглядит, как желоб. Он особенно удобен для транспортировки мелкозернистого материала, поскольку края предотвращают высыпание его;

- Транспортер с бортами на ленте, функционально идентичный желобчатому транспортеру для сыпучих материалов;

- Конвейер с поперечинами на ленте. Как правило, в таком виде исполняются крутонаклонные загрузочные ленточные конвейера, на которых поперечины предотвращают ссыпание зерна вниз;

- V-образные конвейеры. Их отличительная черта — крутой угол наклона бокового борта. Зачастую эти транспортеры изготавливаются из двух разделенных лент с общим приводом. Между самими лентами имеется функциональный просвет для удаления мусора. Назначение таких ленточных конвейеров — транспортировка овощей и фруктов с одновременным удалением из них мелкого мусора (комьев земли, листьев, веток) через щель между лентами.

Наибольшее распространение на зерноперерабатывающих комплексах получили желобчатые конвейеры, как одни из самых простых, надежных и доступных, но при этом достаточно эффективные и производительные.

Виды ленточных конвейеров по их назначению

Наконец, типы ленточных конвейеров различают в зависимости от задач их применения. Например, имеются такие виды их:

- Транспортировочный, служащий для перемещения груза между отдельными узлами комплекса;

- Загрузочный, назначение которого — наполнение материалом бункера, склада, кузова автомобиля, железнодорожного вагона или трюма балкера. В зависимости от области применения ленточные конвейеры могут комплектоваться разгрузочной тележкой, которая позволяет ссыпать груз с ленты в любом её месте;

- Очистительный, на котором от материала отделяется часть примесей;

- Операционный. Его назначение — груза к рабочим столам для дальнейшей ручной сортировки, обработки и упаковки (в основном применяется при работе с овощами и фруктами).

Также конвейеры классифицируются по материалу транспортировочной ленты. Это могут быть транспортеры с резинотканевой лентой, полиуретановой, ПВХ, цепной, силиконовой, трековой, грипперной. Выбор и применение их зависит от перемещаемого материала, и в большинстве случаев на элеваторах и зерноочистительных комплексах применяются конвейеры с резинотканевой лентой.

В карьерах и на предприятиях горнодобывающей промышленности на транспортеры устанавливаются гасители ударных нагрузок, которые предотвращают повреждение ленты и роликоопор при ссыпании тяжелых кусков груза, а также плужковые сбрасыватели, разгружающие центр ленты.

Для конкретного объекта и для решения конкретных задач на сельскохозяйственных предприятиях виды ленточных конвейеров подбираются на этапе проектирования с учетом технологических требований и условий эксплуатации. Компания АгроСтрой как производит и устанавливает на объектах заказчика собственные ленточные конвейеры, так и использует при проектировании и строительстве устройства других производителей. Если вам нужно подобрать конвейер для конкретных условий эксплуатации, свяжитесь с нами и мы бесплатно проконсультируем вас и поможем выбрать оптимальный транспортер для вашего предприятия.

Схема ленточного конвейера | Устройство конвейера, детали привода, принцип работы и область применения – на промышленном портале Myfta.Ru

Устройство

Ленточный конвейер – это транспортирующий механизм непрерывного действия, в котором грузонесущий и тяговый орган представлен замкнутой (бесконечной) гибкой лентой. Лента движется благодаря силе трения ленты и приводного барабана, а вес конструкции и груза равномерно распределяется по стационарным роликоопорам.

B горной промышленности ленточными ковейерами перемещают полезные ископаемые и породы от места добычи по выработкам горных предприятий и для подъема их на поверхность с последующей транспортировкой к обогатительным фабрикам или на погрузочную площадку внешнего транспорта, a породу — в отвал. Ленточными конвейерами можно доставлять полезные ископаемые от горных предприятий непосредственно к потребителю. Это может быть уголь для теплоэнергоцентрали или руда на металлургический завод.

Простейшая кинематическая схема ленточного конвейера выглядит следующим образом :

Рис. 1 Схема ленточного конвейера

Ленточный конвейер общего назначения построен на принципе, когда бесконечная гибкая лента, с ее рабочей и холостой ветвями, опираясь на роликовые опоры, огибает приводной и натяжной барабаны, расположенные по концам конвейера. В конструкции коротких конвейеров, которые используют для транспортировки штучных грузов, часто рабочая ветвь ленты скользит по деревянному или металлическому настилу.

Лента приводится в движение приводным барабаном. Необходимое натяжение сбегающая ветвь ленты получает от натяжного барабана с помощью натяжного устройства. Для погрузки сыпучего материала, который подлежит перемещению, используются загрузочная воронка, устанавливаемая обычно у концевого барабана в начале конвейера.

Материал разгружается с ленты двумя способами, это может быть разгрузка с приводного барабана и называется концевой или промежуточной, для чего используют передвижную разгрузочную тележку, либо стационарные плужковые сбрасыватели. Для направления потока доставленного к месту разгрузки материала используется разгрузочная коробка.

Чтобы очистить ленту с рабочей стороны от остатков груза устанавливают щетки из капрона или резины, либо неподвижный скребок. Установка очистного устройства крайне необходимо в тех случаях, когда возможно прилипание остатков транспортируемого материала на роликах холостой ветви и образование трудноудаляемой неровной корки, что приводит к неравномерному вращению роликов и ускоренному износу ленты.

Когда возникает необходимость очистки внутренней поверхности холостой ветви ленты от случайно попавших остатков груза, в районе натяжного барабана устанавливается дополнительный сбрасывающий скребок. Очищать ленту после приводного барабана необходимо с целью предотвращения осыпания прилипших частиц материала от вибрации, в результате чего под опорами холостой ветви возникают завалы, затрудняющие эксплуатацию конвейерной линии.

Привод ленточного конвейера

Рис. 2. Схема привода ленточного конвейера.

Составляющими звеньями привода ленточного конвейера являются электродвигатель (1), зубчатоременная передача (2), редуктор (3), зубчатая муфта (4), приводной барабан (5). Кинематическая схема привода ленточного конвейера построена на том, что асинхронный электродвигатель вращает с помощью ременной передачи быстроходный входящий вал цилиндрического редуктора. Входящий вал редуктора вращение передает на промежуточный вал при помощи косозубой передачи.

В свою очередь промежуточный вал при помощи прямозубой зубчатой передачи вращает выходной вал редуктора. С помощью компенсирующей зубчатой муфты крутящий момент от выходного вала редуктора передается к валу приводного барабана конвейера.

Конструкция конвейера полностью зависит от типа применяемых лент. Если сравнить ленточный конвейер со стальной лентой одинакового назначения с конвейером общего назначения, схема будет отличаться от последних теми элементами конструкции, которые зависят от повышенной жесткости ленты.

Также будут отличия и в конструкции барабанов у конвейеров со стальной лентой, они будут иметь большие размеры, ролики будут выполняться в форме дисков на одной оси, и другие отличия. Когда конвейеры с проволочными лентами становится возможным применение опор, состоящих из горизонтальных роликов. Конвейеры с проволочными лентами работают при высоких температурах до 1100°.

Электропривод синхронного вращения

Электрическая схема ленточного конвейера имеет определенные особенности, которые связаны с тем, что у конвейеров привод, порой состоит из одинаковых электродвигателей (два и более), и требуется согласованное вращение этих электродвигателей, а соединить их каким-то механическим валом не предоставляется возможности.

Для решения этой задачи применяют электрическую связь роторов асинхронных (АД) или синхронных (СД) двигателей, которую называют электрическим валом.

Один из вариантов такой специальной схемы рассматривается здесь.

Ленточный конвейер | Принцип работы, устройство и монтаж, классификация и технические характеристики – на промышленном портале Myfta.Ru

Принцип работы

Ленточные конвейеры, занимая лидирующее положение, как транспортное средство непрерывного действия, особенно успешно проявляют себя в шахтах и рудниках.

Сегодня в угольных шахтах наблюдаются нарастающие темпы добычи угля с увеличением нагрузки в очистных забоях, что происходит благодаря усовершенствованию технологических процессов и внедрению в производство высокопроизводительной техники по добыче полезных ископаемых.

Кроме того, концентрация горных работ, совершенствование схем вскрышных работ – все это обусловило широкое использование конвейеров при необходимости доставить уголь или сланцы из очистных забоев.

Еще одним из факторов развития средств непрерывного транспорта является то, что устройство ленточного конвейера (рис.1) достаточно простое и его монтаж не требует больших затрат.

Рис.1. Ленточный конвейер

Отличительным признаком ленточных конвейеров общего назначения можно считать бесконечную гибкую ленту (2),играющую роль несущего и тягового органома Опорой для ленты, как ее рабочей, так и холостой ветвям, служат роликовые опоры (5,6,7,8,9) на концах конвейера лента огибает приводной (3) и натяжной(1) барабаны.

В отдельных случаях, когда конвейер короткий и предназначается для транспортировки штучного груза, рабочую ветвь ленты монтируют на деревянном или металлическом настиле. Движение ленты осуществляет приводной барабан фрикционным способом, а достаточное натяжение сбегающей ветви ленты создает натяжной барабан с помощью натяжного устройства

Транспортируемый материал, а это, как правило, сыпучие материалы, загружают на конвейер с помощью загрузочной воронки, которую устанавливают в начале конвейера над концевым барабаном.

Разгрузку ленты чаще всего делают на конце конвейера с приводного барабана, но разгрузка может быть и промежуточной, тогда используют или передвижную разгрузочную тележку(4), или стационарный плужковый сбрасыватель (Рис.2).

Поток сбрасываемого с барабана материала направляется разгрузочной коробкой.

Рис.2. Плужковый сбрасыватель

Чтобы очистить ленту по рабочей стороне от остатков груза, на конвейере устанавливаются приспособления с вращающимися щетками (из капрона, резины) или неподвижные скребки.

Наличие таких устройств по многим транспортируемым материалам является необходимостью, так как налипание остатков груза на роликах холостой ветви в виде трудноудаляемой неровной корки, приводит к неравномерному их вращению и ускорению износа ленты. Очень эффективным устройством по очистке ленты является вращающийся барабан, на котором установлены спиральные скребки.

Также оберегается от случайно попавших частиц груза и внутренняя сторона холостой ветви ленты, для этого у натяжного барабана устанавливается сбрасывающий скребок. Очищать ленту после приводного барабана следует для того, чтобы остатки груза, осыпаясь от вибрации, не создавали в районе каждой опоры холостой ветви завалы, что усложняет техническое обслуживание и работу конвейера.

С целью обеспечить центрирование обе ветви ленты и для исключения ее возможного поперечного смещения используют разные виды центрирующих роликовых опор.

Конструкция ленточного конвейера предусматривает ответственный блок, которым является привод барабана ленточного конвейера, с электродвигателем, редуктором и соединительной муфтой.

Сборка и монтаж ленточного конвейера

Одним из достоинств ленточного конвейера является простота и легкость, с какой его можно собрать на новом места и быстро разобрать после окончания работ. Все его элементы монтируются на металлоконструкциях, которые крепятся или на фундаменте, или на несущих частях здания.

Металлоконструкция, на которой закреплен приводной барабан, привод и разгрузочная коробка, называется приводной станцией. Такая же конструкция, но с натяжным устройством, называется натяжной станцией. Средняя часть конвейера выполняется в виде отдельных одинаковых линейных секций.

Таким образом, монтаж ленточного конвейера сводится к соединению всех линейных секций, переходных участков, приводной и натяжной станций болтами. Обычно, при транспортировке сыпучих грузов монтируются многороликовые опоры,чтобы придать ленте желобчатую форму. С такой формой ленты при одинаковой ширине и скорости производительность возрастает почти в два раза по сравнению с конвейером, имеющим плоскую ленту.

Имеет место применения двухбарабанных сбрасывающих тележек, назначение которых промежуточная разгрузка только сыпучих грузов в стороны от ленты по отводящему патрубку. В то же время стационарные плужковые сбрасыватели используются как для сыпучих, так и штучных грузов. Кроме стационарных известны конструкции и передвижных плужковых сбрасывателей, которые устанавливаются на тележках.

Кроме перечисленных элементов, на конвейерах устанавливаются стопорные устройства или двухколодочные нормально закрытые тормоза, также в конструкции конвейеров с наклонными участками трассы предусматриваются ловители ленты в случае ее обрыва, монтируются и приспособления безопасности и автоматические устройства управления.

Ленточные конвейеры можно с одинаковым успехом монтировать на открытом воздухе на эстакадах и на открытых площадках, в туннелях, галереях, в зданиях. Допускаемая при эксплуатации конвейеров температура окружающей среды может колебаться от -50 до+45 °С, а в отдельных случаях он могут работать при температуре от -50 до +200 °С.

Основные классификации и технические характеристики ленточных конвейеров

Широкое распространение конвейеров практически по всем отраслям современной промышленности, вызвало повышенный интерес науки к этой области знаний и практики.

Как результат такого интереса можно считать появление прочной прорезиненной ткани, новых стальных конструкций со спиральными винтами и т.д. Получили развитие конструкции конвейеров, как пример можно привести появление инерционных конвейеров, которыми перемещаются тяжелые грузы на значительные расстояния.

В связи с этим в современном мире сложилась следующая форма классификации конвейеров.

Исходя из самого устройства конвейера, они бывают:

- по типу тягового органа — ленточными, цепными, канатными, винтовыми, инерционными.

- по типу грузонесущего органа- люлечными, пластинчатыми, ленточными, ковшовыми, скребковыми.

- по виду перемещаемого груза — под навалочные грузы , для штучных грузов.

- по виду применения- стационарные, передвижные, подвесные.

Индивидуально технические характеристики ленточного конвейера сводятся к следующим показателям:

- Грузоподъемность 1пм в кг

- Рабочие: ширина в мм

- Высота конвейера в мм

- Скорость подачи в м/мин

- Мощность электродвигателя в кВт

- Габариты в мм по:

- длине

- ширине

- высоте

- Вес в кг

Виды ленточных конвейеров

Особенность той или иной конструкции конвейера зависит от типа применяемой ленты. Так в промышленности часто эксплуатируются конвейеры, имеющие стальную ленту.

При одинаковой схеме использования они от конвейеров общего назначения отличаются отдельными конструктивными элементами, что вызвано повышенной жесткостью ленты. Барабаны для конвейеров со стальной лентой изготавливаются больших размеров, а роликовые опоры выполняются в форме дисков на одной оси, пружинные ролики, и настил с бортами или без бортов.

Есть конвейеры с проволочными лентами, для них характерны опоры из одного горизонтального ролика. Своеобразная неплотная лента этих конвейеров ведет к тому, что их используют на транспортировке штучных грузов. Эти конвейеры в состоянии работать при температуре до 1100°.

Стремясь устранить ленту в качестве тягового органа, конструкторы создали канатно-ленточные конвейеры, где на двух опирающихся на блоки тяговых канатах лежит лента с грузом. Лента в сочетании с тяговой цепью позволили создать ленточно-цепной конвейер. Тяговая цепь в таком конвейере проходит через направляющие блоки, а боковые кромки ленты ложатся на наклонные поддерживающие ролики.

Когда используются ленточные конвейеры для подачи груза на некоторую высоту, то длина конвейера будет зависеть от угла подъема — чем круче конвейер, тем длина его меньше.

А с уменьшением длины конвейера снижается его стоимость, сокращается занимаемая им площадь, когда это происходит в производственном помещении или на ограниченной территории обслуживаемого объекта. Поэтому при необходимости уменьшить длину и стоимость конвейера, а также в случае производственной необходимости применяют наклонный конвейер ленточный и вертикальный конвейер ленточный, у которого наклон достигает почти 90°.

В конструкции таких конвейеров предусматриваются верхние прижимные элементы, а также цепная сетчатая лента, прорезиненная тканевая лента и катки с дополнительной лопастной лентой. Очень часто, чтобы увеличить угол наклона применяются специальные рифленые ленты, имеющие на рабочей стороне уступы или гребни.

При перемещении сильно пылящих материалов на практике используются конвейеры, имеющие трубчатую ленту с застежкой типа «молния» и устройством для ее открывания и закрывания.

Для условий пересеченной местности создана конструкция конвейера с лентой, которая подвешивается на цепях к кронштейнам и стальным проволочным канатам, лежащим на опорных блоках. Разновидностью таких конвейеров можно считать конвейеры с трубчатой лентой.

Несмотря на большое разнообразие приведенных выше ленточных конвейеров у них один общий признак — это стационарный ленточный конвейер

Рис 3. Передвижной ленточный конвейер

Передвижные и переносные ленточные конвейеры представляют многочисленное семейство. Здесь показан ПЛК с крутым наклоном, он предусмотрен и используется в качестве ленточного погрузчика легкого типа, имеющий переменный угол наклона и поперечные планками на ленте.

На большинстве передвижных ленточных конвейеров применяются мотор-барабаны, с встроенным в него приводом и винтовым натяжным устройством, которые устанавливаются в верхней части машины.

Ленточный конвейерПринцип работы / технические параметры, фото, цена, производители

Преимущества продукта

Различные типы транспортировки

Различная структура. Ленточный конвейер с желобом, конвейер с плоской лентой, ленточный конвейер подъемного типа, наклонный ленточный конвейер, ленточный конвейер с углом поворота и т. Д. Доступны в качестве опции. Толкающая пластина, боковая перегородка, юбки и т. Д.

Широкое применение

Ленточный конвейер может транспортировать различные виды продукции.Он может перевозить сыпучие материалы, а также различные коробки, мешки и т.

Высокая стабильность

Плавная доставка, отсутствие относительного движения между материалом и конвейерной лентой, поэтому не повреждаются доставленные материалы. По сравнению с другими ленточными конвейерами, у него низкий уровень шума, поэтому он подходит для довольно рабочих условий. Простая конструкция, простота обслуживания, низкое энергопотребление и низкие эксплуатационные расходы.

Экологическое и санитарное

Ремень может быть из резины, холста, ПВХ, полиуретана и т. Д.. Кроме обычных материалов, он также может перевозить материалы с особыми требованиями, такие как маслостойкие, коррозионно-стойкие, антистатические материалы. Можно использовать специальный пищевой ремень для удовлетворения требований таких отраслей, как пищевая, фармацевтическая и химическая.

Технический параметр

Модель | Ширина (мм) | Длина доставки (м) | Транспортная скорость (м / с) | Производительность (т / ч) | ||

Мощность (кВт) | ||||||

СТПД-500 | 500 | ≤12 | 12-20 | 20-30 | 1.3-1,6 | 30-80 |

3 | 4-5,5 | 5,5-7,5 | ||||

СТПД-650 | 650 | ≤12 | 12-20 | 20-30 | 1.3-1,6 | 50–100 |

4 | 5,5 | 7,5-11 | ||||

СТПД-800 | 800 | ≤6 | 6-15 | 15-30 | 1.3-1,6 | 80-200 |

4 | 5,5 | 7,5-15 | ||||

СТПД-1000 | 1000 | ≤10 | 10-20 | 20-40 | 1.3-2.0 | 120-400 |

5,5 | 7,5-11 | 11-22 | ||||

СТПД-1200 | 1200 | ≤10 | 10-20 | 20-40 | 1.3-2.0 | 150-600 |

7,5 | 11 | 15-30 | ||||

* Данные указаны для порошка с удельным весом 1 г / см3. Выбор модели должен основываться на таких данных, как сетка материалов, удельный вес и т. Д..

* Особые условия эксплуатации, такие как высокая температура, высокое давление, взрывоопасность, горючесть, коррозия и т. Д., Подробности необходимы для правильного выбора модели.

* Любые изменения в приведенной выше таблице имеют преимущественную силу без предварительного уведомления.

* Таблица не может включать все продукты. Для получения дополнительной информации свяжитесь с нашими специалистами по продажам.

Что такое глобальная конвейерная лента? (с иллюстрациями)

Глобальная конвейерная лента — это название, данное главной системе циркуляции в Мировом океане.Океанская вода циркулирует в глобальном масштабе, образуя потоки, известные как термохалинные течения, так как они обусловлены температурой и соленостью. Потоки образуют крупномасштабные петли, состоящие из теплых поверхностных токов и холодных глубоких течений. Они соединяются там, где теплая вода остывает и опускается, а где глубокая холодная вода нагревается и поднимается. Было подсчитано, что мировой конвейерной ленте требуется около 1000 лет для завершения одного цикла.

Глобальная конвейерная лента — это главная система циркуляции Мирового океана.Поскольку морская вода замерзает в арктическом регионе Северной Атлантики, соль остается в оставшейся воде, увеличивая ее соленость и плотность и заставляя ее тонуть. На ее место течет более теплая вода с юга, а холодная соленая вода течет на юг на более глубоком уровне, в конечном итоге приближаясь к побережью Антарктики. Здесь поток разделяется на две нити, одна из которых огибает Индийский океан, а другая образует большую петлю вокруг Тихого океана.По мере того, как вода течет на север в эти океаны и к экватору, она начинает нагреваться, становится менее плотной и поднимается к поверхности к северу от экватора. Когда он встречается с сушей в северных частях этих океанов, вода снова поворачивает на юг, затем течет на запад обратно в Атлантический океан, поворачивая на север, чтобы замкнуть круг.

По мере того как теплая вода охлаждается и опускается, более холодная вода нагревается и поднимается на более мелкие глубины.Мировая конвейерная лента оказывает большое влияние на климат. Например, теплая вода, текущая в северную часть Атлантического океана в сторону арктического региона, оказывает сдерживающее влияние на зимние температуры в северо-западной Европе, что приводит к гораздо более мягкому климату, чем в других регионах на аналогичных широтах.Без глобальной конвейерной ленты климат Соединенного Королевства напоминал бы климат Аляски.

Было высказано предположение, что в прошлом глобальная конвейерная лента замедлялась, сокращалась или вообще останавливалась.Это могло быть связано с таянием ледниковых щитов и ледников в арктическом регионе — например, ледникового покрова Гренландии. Приток пресной воды снизил бы соленость океанской воды, предотвратив ее опускание и заставив замерзнуть при более высокой температуре. Если бы вода в Арктике не опускалась, поток теплой воды на север прекратился бы; это привело бы к резкому переходу к гораздо более холодному климату в Северной Европе. Некоторые данные свидетельствуют о том, что периоды похолодания в северной Европе за последние несколько десятков тысяч лет совпали с крупномасштабным таянием арктических ледниковых щитов и ледников.

Есть опасения, что изменение климата может снова вызвать остановку мировой конвейерной ленты, резко охладив климат северной Европы.Факты свидетельствуют о повышении температуры над Арктикой, что приводит к таянию частей ледяного покрова Гренландии. Некоторые ученые опасаются, что большое количество свежих w

Что такое конвейерная система? Определение, типы и многое другое

Конвейерная система — это быстрое и эффективное механическое подъемно-транспортное устройство для автоматической транспортировки грузов и материалов на территории. Эта система сводит к минимуму человеческий фактор, снижает риски на рабочем месте и снижает затраты на рабочую силу — среди прочего. Они полезны при перемещении громоздких или тяжелых предметов из одной точки в другую.Конвейерная система может использовать ленту, колеса, ролики или цепь для транспортировки объектов.

Как работают конвейерные системы

Обычно конвейерные системы состоят из ленты, натянутой на два или более шкива. Ремень образует замкнутую петлю вокруг шкивов, поэтому он может непрерывно вращаться. Один шкив, известный как ведущий шкив, приводит в движение или буксирует ремень, перемещая предметы из одного места в другое.

В наиболее распространенных конструкциях конвейерных систем для привода приводного шкива и ремня используется ротор.Ремень остается прикрепленным к ротору за счет трения между двумя поверхностями. Для эффективного движения ремня ведущий шкив и натяжное колесо должны двигаться в одном направлении — по часовой стрелке или против часовой стрелки.

Хотя обычные конвейерные системы, такие как движущиеся пешеходные дорожки и конвейеры продуктового магазина, являются прямыми, иногда устройству необходимо повернуться, чтобы доставить товары в нужное место. Для поворотов используются уникальные конусообразные колеса или роторы, которые позволяют ленте следовать изгибу или скручиванию, не запутываясь.

Преимущества конвейерных систем

Основное назначение конвейерной системы — перемещать объекты из одного места в другое. Конструкция позволяет перемещать предметы, которые слишком тяжелые или слишком громоздкие, чтобы их можно было носить вручную.

Конвейерные системы экономят время при транспортировке предметов из одного места в другое. Поскольку они могут охватывать несколько уровней, они упрощают перемещение предметов вверх и вниз по этажам — задача, которая при выполнении людьми вручную вызывает физическое напряжение.Наклонные ленты могут автоматически разгружать материал, избавляя от необходимости находиться на противоположном конце для приема деталей.

Типы и примеры конвейерных систем

Вы, вероятно, можете представить себе большой склад, заполненный конвейерами, использующими ремни и ролики для перемещения ящиков и другого тяжелого оборудования, но это лишь один из нескольких типов конвейерных систем. Вы также найдете конвейерные системы в аэропортах, где они используются для перевозки багажа. Другие примеры включают эскалаторы и подъемники.Эти устройства по-прежнему используют ремень или цепь и шкивы для перемещения тяжелых предметов из одной точки в другую.

Существует много типов конвейерных систем, в том числе:

- Ремень

- Ролик

- Планка / фартук

- Шаровая передача

- Верхний потолок

- Пневматический

- Ковш

- Желоб

- Магнитное колесо Магнитное колесо

- Шагающая балка

- Вибрационный

- Винт / шнек

- Цепь

Каждый тип конвейера служит определенной цели.Например, пластинчатый конвейер, сделанный из пластин или пластин вместо ленты, предназначен для перемещения тяжелых материалов. Материалы, транспортируемые с помощью планочной системы, обычно слишком велики или тяжелы для традиционного движения ленты.

Эскалатор — это пример конвейерной системы с цепным приводом. Вместо системы шкивов, которая тянет предметы, цепной конвейер использует систему буксировки, которая тянет ступеньки вверх или вниз.

Подъемники — это пример подвесного конвейера.В этих агрегатах используется электрический рельс, позволяющий поднимать или спускать стулья по склону горы. Подобно эскалатору, в этих системах используется система буксировки с цепным приводом.

Основные части конвейерной системы

Конвейерная система состоит из трех основных частей: опоры ремня, шкива и привода. Каждый компонент играет важную роль в работе конвейерной установки. Хотя все конвейерные системы содержат эти части, конструкции различаются по материалам конструкции и расположению каждого компонента.

Опора ремня — это компонент, обеспечивающий плавное движение ремня. Если опорный элемент не является жестким, ремень провисает, когда рабочие кладут на него тяжелый предмет, и провисание приводит к тому, что ремень не движется плавно или быстро, как должен. Использование прочного поддерживающего элемента обеспечивает натяжение ремня и его эффективное движение.

Система шкивов — это внешний компонент, используемый для управления движением ремня. Каждый блок имеет как минимум два шкива, один из которых работает под напряжением, а другой — на холостом ходу. Более сложные конвейерные системы могут иметь дополнительные роторы по всей раме.

Привод позволяет системе двигаться. Устройство содержит контрподшипник, обеспечивающий эффективное движение деталей. Этот блок также позволяет ремню двигаться в обратном направлении и управлять повторяющимися регулировками направления для некоторых систем. Некоторые конвейерные системы управляются вручную. В этих системах по-прежнему используется привод; однако это не моторизованный.

Как выбрать правильную конвейерную систему

Конвейер более или менее действует как центральная нервная система для операций, которые принимают, обрабатывают, хранят, распространяют, производят или отправляют продукты.Выбор подходящей конвейерной системы может быть сложной задачей для менеджеров склада и других заинтересованных сторон из-за нескольких типов конвейеров и сотен возможных конфигураций на выбор.

Кроме того, существует несколько факторов, которые следует учитывать при попытке определить и приобрести идеальную конвейерную систему для вашего складского или распределительного предприятия. Вы должны одновременно учитывать требования как к продукту, так и к процессу.

Во-первых, идеальная конвейерная система должна быть:

- Оперативно безопасной

- Энергоэффективной

- Надежной (детали и компоненты рассчитаны на долгий срок)

- Адаптироваться к изменяющимся потребностям

- Экономически эффективным (с точки зрения совокупной стоимости владения или общая стоимость владения)

Установка неправильной конвейерной системы быстро подорвет операционную эффективность склада, что приведет к повышению затрат и снижению удовлетворенности клиентов, что в конечном итоге лишит бизнес конкурентных преимуществ.

Без лишних слов, давайте рассмотрим факторы, которые следует учитывать при оценке и выборе правильной конвейерной системы для вашего производства.

Требования к продукту

По сути, конвейерная система используется для перемещения товаров между функциональными зонами распределительного предприятия. Таким образом, тип перемещаемого объекта (ов) будет определять конструкцию, размеры и тип конвейерной системы, которая будет установлена.

При поиске лучшей конвейерной системы для вашего предприятия ответы на следующие вопросы помогут вам определить требования к конструкции и конфигурации и помогут вам рассчитать такие параметры, как мощность и тяговое усилие ленты для отдельных конвейеров:

- Какой тип продукта транспортируется?

- Каков средний вес на фут продукта?

- Какой максимальный вес продуктов?

- Каковы минимальные, максимальные и средние размеры продукта (т.е., длина, ширина и высота)?

- Какие данные о размерах для каждого продукта?

- Как доставляются товары и в какой ориентации?

Такие факторы, как вес, размеры и хрупкость продукта, сильно повлияют на ваш процесс принятия решения. Размеры изделий на вашем предприятии будут определять ширину конвейера, технические характеристики направляющих и центры роликов, а вес изделий будет определять размер роликов, диаметр роликов и размер двигателя.

Требования к процессу

Требования к процессу включают факторы, определяющие, как конвейер должен двигаться, и уникальные условия производственной среды. Эти соображения включают:

- Элементы расстояния, которые необходимо перемещать между функциональными областями

- Путь, по которому он перемещается — есть ли остановки, перепады высот, повороты или отклонения?

- Ориентация продукта — элементы должны быть расположены определенным образом (для упрощения сканирования штрих-кодов, переноса и т. Д.)?

- Скорость передачи — короткое, быстрое движение или медленное, устойчивое движение?

- Окружающая среда

- Доступное пространство

Скорость потока

Ваша конвейерная система должна быть способна выдерживать среднюю скорость передачи вашего объекта, а также периоды пикового спроса из-за сезонных колебаний. Количество продуктов, которые вам нужно транспортировать в час (или в минуту), будет определять длину и скорость конвейера.

Кроме того, некоторые виды конвейеров идеально подходят для определенных продуктов.Большой пластиковый цепной конвейер лучше всего использовать для транспортировки поддонов с пластиковыми опорами, а роликовый конвейер с цепным приводом лучше всего подходит для деревянных поддонов. Кроме того, первый лучше всего использовать для перемещения меньших коробок или сумок, чем второй.

Требования к перемещению

Точка, в которой товары перемещаются на конвейер и с конвейера, является критической. Большинство конвейеров используют боковые передачи, механические передачи, опорные плиты, гравитационные ролики и т.д., чтобы облегчить это. Для продуктов с меньшей площадью основания может потребоваться механический перенос, а для более крупных и длинных продуктов могут потребоваться гравитационные ролики.

Сколько стоят конвейерные системы?

Для современных складов ручные операции передачи не могут соответствовать уровням пропускной способности, необходимым для быстрого и экономичного выполнения заказов. Конвейерная система увеличивает производительность, улучшает эргономику, уменьшает повреждение продукта и улучшает доступ к материалам и снижает опасность на рабочем месте.

Однако стоимость приобретения, установки и обслуживания таких систем в течение всего срока службы может быть высокой для малых и средних предприятий.Он может варьироваться от сотен тысяч долларов до миллионов, в зависимости от таких факторов, как:

- Тип конвейерной системы

- Общая длина

- Требуемая скорость

- Размеры

- Кривая и метод передачи

Текущие оценки показывают, что ленточный конвейер переменного тока и роликовый конвейер переменного тока стоят примерно 5 243 и 2686 долларов за погонный фут — при следующих предположениях:

- Кривые — 90 градусов

- Скорости — от 65 до 90 футов в минуту

- 9-дюймовые ролики на 3- дюймовые центры

- Общая ширина — 24 дюйма

Примечание. Это только предварительная стоимость конвейерного оборудования.Помимо затрат на установку, вам также необходимо учесть затраты на реструктуризацию складских помещений для размещения конвейерной системы. Сам процесс установки может занять некоторое время и повлиять на выполнение заказов и другие складские операции. Наконец, годовые затраты на эксплуатацию и техническое обслуживание, вероятно, превысят первоначальные затраты на покупку и установку.

Если вы рассматриваете конвейерную систему, примите во внимание свой бюджет, скорость, с которой вам нужно выполнить свою работу, пространство и другие ограничения, и, конечно же, ваши планы погрузки и разгрузки.Например, конвейерные системы нельзя переносить, и они требуют существенных изменений в вашей инфраструктуре. Однако существуют другие практичные и более доступные решения для автоматизации складских операций.

Загрузите нашу техническую документацию «7 причин, почему складские роботы превосходят традиционную автоматизацию», чтобы узнать больше о том, почему складские роботы являются более умным и экономичным решением по сравнению с традиционными решениями автоматизации, такими как конвейерные системы.

Промышленные IoT-приложения для конвейерной ленты

Эксперты считают, что мы переживаем четвертую промышленную революцию или Industry 4.0. Индустрия 4.0 вносит коренные изменения в производство, логистику и автоматизацию. Важным аспектом этой революции, помимо облачных вычислений, является промышленный Интернет вещей. Промышленный Интернет вещей (Industrial IoT) или IIoT (IIoT) позволяет компаниям из самых разных областей понимать бизнес-операции, как никогда раньше. Фактически, инвестиции B2B в решения, приложения и технологии IoT к 2020 году, по оценкам, достигнут 267 миллиардов долларов. 50 процентов этих расходов, вероятно, будут связаны с производством, транспортом, логистикой и коммунальными услугами.

Одним из самых больших бенефициаров технологии IIoT является конвейерная система. Конвейерные ленты используются в нескольких отраслях промышленности, включая логистику, производство, автомобилестроение и многое другое. Фактически, современная конвейерная лента достигла своего нынешнего состояния после того, как прошла несколько этапов эволюции с тех пор, как она впервые была использована в 1892 году для транспортировки угля. Линии сборки конвейерных лент были впервые представлены Генри Фордом в 1913 году. С тех пор конвейерные ленты претерпели несколько важных изменений.В настоящее время отрасль находится на пороге еще одного стратегического изменения — интеграции IIoT в системы конвейерных лент.

Отрасли, использующие конвейерные ленты, сталкиваются с определенными уникальными проблемами. Здесь мы попытались определить проблемы, с которыми сталкиваются отрасли, в которых чаще всего используются конвейерные системы. Эти отрасли могут извлечь наибольшую выгоду из промышленных приложений Интернета вещей.

Проблемы, с которыми сталкиваются отрасли промышленности, использующие конвейерные системы

Горнодобывающая промышленность

В горнодобывающей промышленности используются большие конвейерные ленты на большие расстояния для транспортировки тяжелой техники и оборудования для дальних наземных перевозок.

Контроль натяжных роликов

- Конвейерная система состоит из нескольких частей, таких как система ременного привода, головной шкив, задний шкив, тормоза и т. Д. Однако одним из отличительных факторов между этими компонентами является то, что некоторые компоненты сгруппированы вместе и могут быть легко проверены. Другие компоненты имеют тенденцию быть распределенными по всей длине этих крупногабаритных конвейерных лент.

- Таким образом, осмотр и контроль этих компонентов распространяются по всей длине конвейерной ленты и очень трудны.Например, такие компоненты, как головной шкив и хвостовой шкив, расположены в головной и задней части системы соответственно, и их легко контролировать. С другой стороны, промежуточные ролики распределены по длине конвейера, и их очень трудно контролировать.

- В существующих системах инспектор физически должен ходить / проезжать по системе, чтобы проверить / контролировать работу натяжных роликов. Вопрос в том, можем ли мы упростить мониторинг натяжных роликов, учитывая, что на одном конвейере может находиться от 10 000 до 100 000 валков.Помимо вероятности просачивания ошибок при ручных проверках, отслеживание натяжных валков вручную требует огромных затрат времени и усилий.

Обрабатывающая промышленность

В обрабатывающей промышленности время имеет решающее значение. Хотя это справедливо для всех отраслей промышленности, для обрабатывающей промышленности это особенно верно, поскольку задержка производства прямо пропорциональна полученному доходу. Ленточные конвейеры являются неотъемлемой частью сборочной линии, и простой конвейера приведет к потере доходов.

Длительное время простоя

- Для достижения целей по загрузке конвейерные ленты должны работать непрерывно. В результате из-за интенсивной эксплуатации и износа мотор-редуктор конвейерной ленты имеет тенденцию к выходу из строя.

- Теперь в производственной конвейерной ленте для тяжелых условий эксплуатации установлено несколько мотор-редукторов, и выявление неисправного мотор-редуктора может быть чрезвычайно сложной задачей. Кроме того, даже после выявления неисправного мотор-редуктора может потребоваться несколько часов, чтобы найти марку и модель неисправного компонента и разместить повторный заказ.

- Это может привести к простоям до 36-72 часов, что может частично или полностью задержать производственный процесс.

Склады

Склады ежедневно обрабатывают многочисленные транзитные грузы. Очень важна прозрачность поставок и запасов. Для эффективной работы складов необходима точная и своевременная информация о поставках. Необходимо иметь возможность четко определить, что находится в пути, где это, когда прибудет и сколько это будет стоить.

Видимость инвентаря и время простоя

- Как и в обрабатывающей промышленности, простой конвейерной системы может привести к потере дохода.

- Кроме того, на большинстве складов нет четкой видимости запасов. Без видимости того, что прибывает, сколько прибывает и какая партия должна быть куда направлена, конвейерная система не может работать эффективно.

- После того, как отгрузка и товар поступают на склад, много ручных усилий уходит на разделение запасов на различные единицы в соответствии с назначением и использованием.

Решения IoT для конвейерной ленты

Помня обо всех этих проблемах, мы понимаем, что автоматизация является ключевой особенностью любой современной отрасли. Это тот фактор, который отличает современные отрасли от традиционных. Решения IIoT собирают данные с отдельных устройств и компонентов, чтобы обеспечить крупномасштабную промышленную автоматизацию IoT. Когда мы интегрируем платформу IIoT с конвейерными лентами, мы можем решить несколько основных промышленных задач в нескольких отраслях.Давайте посмотрим, как это можно сделать:

Удаленный мониторинг

Компоненты, такие как натяжные ролики, можно точно контролировать в режиме реального времени из удаленного места. Это может сэкономить ценные человеко-часы. Оценить «техническое состояние» роликовых подшипников можно путем измерения их температуры. Нормальная рабочая температура составляет от 20 C до 50 ˚ C, в зависимости от температуры окружающей среды. Если температура подшипника повышается до более высоких температур, в диапазоне от 80 ˚ C до 120 ˚ C, это явный признак потенциальной поломки подшипника.Используя датчики температуры в решениях IoT для добычи полезных ископаемых, предприятия получают оповещения, которые предоставляют значительное время для реагирования на любой потенциальный ущерб. Это может помочь сэкономить несколько человеко-часов, которые раньше тратились на ручной контроль натяжных валков. Решения на базе машинного обучения и искусственного интеллекта тоже более точны.

Идентификация неисправных деталей

Производственное решение IIoT может использоваться для интеграции системы управления активами с датчиками, которые напрямую выбирают данные из оборудования и затем передают их в пользовательский интерфейс для быстрой идентификации запасных частей и запроса повторного заказа.Служба поддержки может немедленно приступить к действиям при появлении такого запроса. Это может сократить весь процесс до нескольких минут, сэкономив много ценных рабочих часов и эффективно сократив время простоя до 90 процентов.

Профилактическое обслуживание

С появлением умных заводов техническое обслуживание происходит не только после того, как произошел сбой, но и намного раньше, чем может произойти потенциальный ущерб. Машинное обучение и искусственный интеллект помогают установить параметры обычных функций.Возникающие отклонения помогают установить предупреждающие уведомления, чтобы предотвратить фактический сбой. Благодаря тому, что датчики собирают такие конкретные данные, как количество вибраций в секунду, платформы IIoT могут предоставить чрезвычайно точные данные о том, какая конкретная часть требует срочного обслуживания. Помимо датчиков температуры на промежуточных роликах, на валах электродвигателей и редукторов установлено несколько датчиков для измерения вибрации. Эта информация собирается для прогнозирования возможных дефектов, лучшего управления обслуживанием и сокращения общего времени простоя.Наше решение IoT проанализирует эти модели вибрации и определит отклонения (например, отказ электродвигателя), чтобы сработал сигнал тревоги до того, как произойдет сбой.

Отслеживание штрих-кода

Чтобы обеспечить наглядность поступления товаров, особенно на склады, конвейерная лента может быть оснащена системой отслеживания штрих-кода. Поддоны, ящики, полки, стеллажи, цилиндры, вилочные погрузчики и т. Д. Можно отслеживать с помощью идентификационных меток, таких как штрих-коды, QR-коды и RFID-метки.Функция приема на складах может быть полностью автоматизирована за счет использования видеонаблюдения на ленточных конвейерах. Таким образом, входящие товары, полученные от поставщиков или других складов, когда они помещены на конвейерную ленту, могут автоматически обновляться в системе ERP для облегчения обзора. Эти устройства могут сканировать штрих-коды и QR-коды намного быстрее, чем руководитель склада. В случае, если товары помечены метками RFID, на таких конвейерах могут быть размещены приемники RFID, которые могут захватывать детали получения товара.

Технологическое решение

Общее решение IIoT для конвейерных систем состоит из трех основных частей. Его можно дополнительно настроить в соответствии с конкретными потребностями компании.

Узлы датчика

Узлы датчиковсостоят из всех датчиков, которые собирают данные из различных аппаратных компонентов, чтобы обеспечить понимание фактического функционирования конвейерной линии.

Датчик напряжения

Эти датчики помогают определить, сколько времени проработала лента.

Датчик температуры

Датчик температуры предоставляет информацию о температуре ремня в режиме реального времени и позволяет предсказать, пора ли системе отдохнуть, чтобы избежать неисправности из-за перегрева.

Датчик вибрации

Данные этих датчиков помогают понять, повреждены ли компоненты мотор-редуктора из-за чрезмерного или неправильного использования.

Передача данных

Все данные, собранные датчиками, после получения координатором сети передаются на шлюз.Оттуда GPRS передает его в RIMS.

Информационная система в реальном времени или RIMS

Сюда входят сервер и раздел пользовательского интерфейса:

Серверная секция

Маршрутизатор, база знаний и хранилище данных являются частью серверной части. Здесь данные обрабатываются и сортируются.

UI Раздел

Наконец-то в разделе пользовательского интерфейса все заинтересованные стороны могут получить доступ к соответствующим данным через мобильные и веб-приложения.