Как производятся электрические щиты. Какие бывают виды электрощитов. Каковы основные этапы изготовления электрощитов. Какие преимущества дает заказ индивидуального электрощита.

Что такое электрический щит и для чего он нужен

Электрический щит — это устройство, предназначенное для приема и распределения электроэнергии, а также для защиты электрических цепей и оборудования от перегрузок и коротких замыканий. Он играет ключевую роль в системе электроснабжения любого объекта.

Основные функции электрощита:

- Прием электроэнергии от внешней сети

- Распределение электроэнергии по потребителям

- Защита электрооборудования от аварийных ситуаций

- Учет потребляемой электроэнергии

- Управление освещением и другими электроприборами

Электрощит обеспечивает безопасность и надежность электроснабжения, поэтому к его изготовлению предъявляются строгие требования.

Виды электрических щитов

В зависимости от назначения и места установки выделяют следующие основные виды электрощитов:

Вводно-распределительные устройства (ВРУ)

ВРУ устанавливаются на вводе в здание и служат для приема и распределения электроэнергии, а также для учета ее потребления. Они оснащаются вводным автоматом, счетчиком и распределительными автоматами.

Главные распределительные щиты (ГРЩ)

ГРЩ предназначены для приема электроэнергии от ВРУ и распределения ее между этажными щитами в многоквартирных домах или между отдельными потребителями в производственных и общественных зданиях.

Квартирные щитки

Устанавливаются в квартирах и частных домах. Содержат вводной автомат, счетчик, УЗО и автоматические выключатели для защиты отдельных групп потребителей.

Щиты освещения

Предназначены для управления освещением в зданиях и на территориях. Содержат автоматы и устройства управления осветительными приборами.

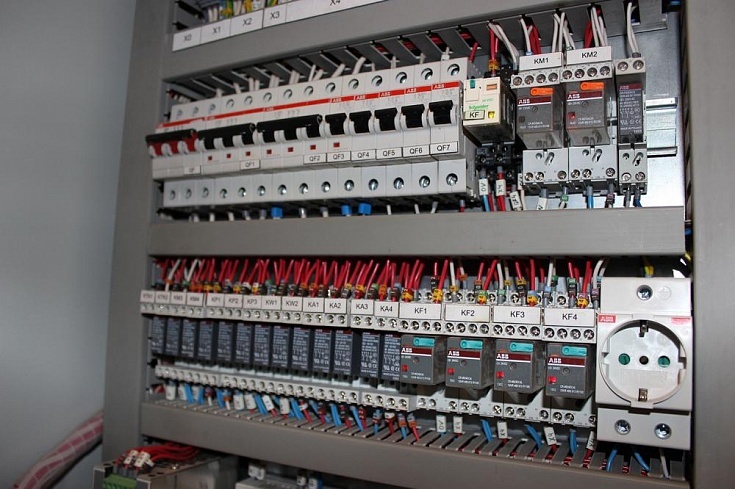

Щиты автоматики

Используются для автоматизации различных технологических процессов на производстве. Содержат контроллеры, реле и другие устройства управления.

Основные этапы изготовления электрощитов

Производство электрических щитов — это сложный многоступенчатый процесс, включающий следующие основные этапы:

1. Разработка проекта

На этом этапе создается подробный проект электрощита с учетом всех требований заказчика и особенностей объекта. Определяется конфигурация, состав оборудования, рассчитываются нагрузки.

2. Изготовление корпуса

Корпус щита изготавливается из листового металла или пластика методом штамповки, гибки и сварки. При необходимости выполняется покраска корпуса.

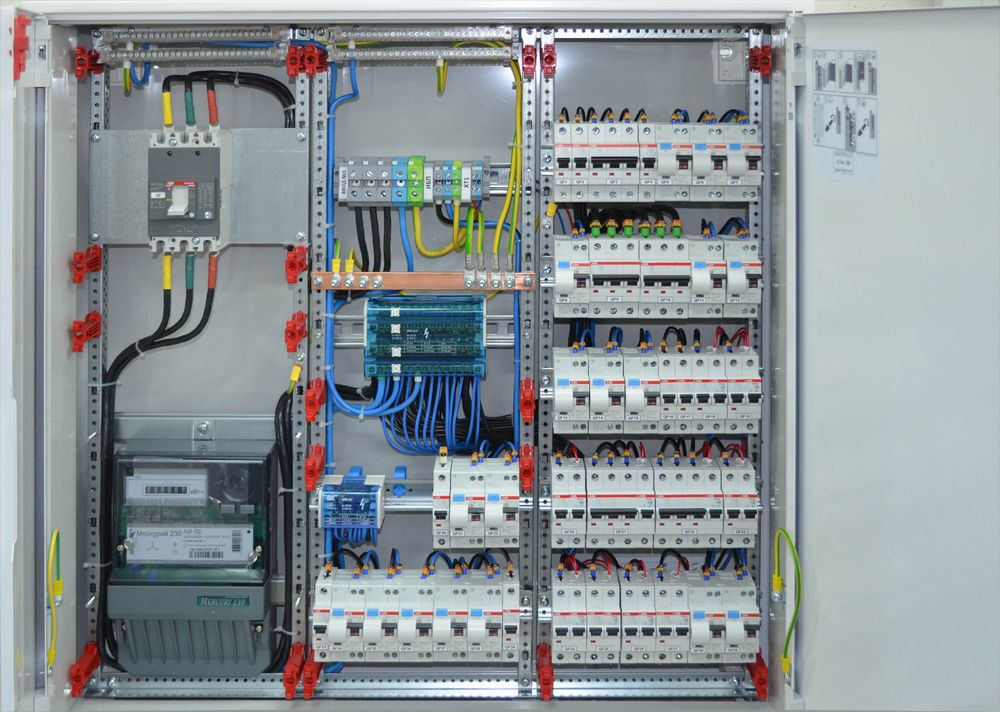

3. Монтаж комплектующих

Внутри корпуса монтируются все необходимые компоненты — автоматические выключатели, УЗО, контакторы, шины, клеммники и другое оборудование согласно проекту.

4. Электромонтаж

Выполняется соединение всех компонентов проводами и кабелями в соответствии с электрической схемой. Провода маркируются для удобства обслуживания.

5. Тестирование

Проводятся испытания собранного щита на соответствие проекту и нормативным требованиям. Проверяется работоспособность всех компонентов и цепей.

Преимущества индивидуального изготовления электрощитов

Хотя на рынке представлено много типовых электрощитов, часто возникает необходимость в изготовлении щита по индивидуальному заказу. Это дает ряд важных преимуществ:

- Точное соответствие требованиям конкретного объекта

- Оптимальный подбор комплектующих

- Возможность реализации нестандартных решений

- Высокое качество сборки и надежность

- Удобство монтажа и обслуживания

- Экономия пространства за счет компактной конструкции

Индивидуальное изготовление позволяет получить электрощит, максимально отвечающий потребностям заказчика.

Требования к производству электрощитов

Изготовление электрических щитов должно соответствовать ряду важных требований:

- Соблюдение действующих стандартов и нормативов

- Использование качественных сертифицированных комплектующих

- Обеспечение необходимой степени защиты корпуса (IP)

- Соблюдение правил электробезопасности

- Наличие необходимой маркировки

- Обеспечение удобного доступа для обслуживания

Только при соблюдении всех требований электрощит будет надежно и безопасно выполнять свои функции.

Современные тенденции в производстве электрощитов

В сфере изготовления электрощитов постоянно появляются новые технологии и решения. Основные современные тенденции:

- Применение модульных конструкций для повышения гибкости

- Использование цифровых технологий и «умных» компонентов

- Повышение энергоэффективности оборудования

- Уменьшение габаритов при сохранении функциональности

- Улучшение эргономики и удобства обслуживания

Эти тенденции позволяют создавать все более совершенные и эффективные электрощиты для различных применений.

Производство электрощитового оборудования в Нижнем Новгороде

ООО «Экситон» предлагает самый широкий спектр услуг по разработке, конструированию и изготовлению силовых шкафов и шкафов автоматического управления, измерения, сигнализации, защиты, регулирования, используя высококачественные изделия и системы от ведущих мировых производителей низковольтной аппаратуры. Мы изготавливаем шкафы по техническим требованиям заказчиков любой конфигурации и уровня сложности.

Шкафы предназначаются для приема и распределения электроэнергии в сетях переменного тока, для управления электроприводами, освещением, электрообогревном. Широко используется в нефтехимической и целлюлозно-бумажной промышленности, ТЭЦ, строительстве, системах автоматизации, телекоммуникационных системах.

Шкафы устанавливаются в стационарные или выдвижные блоки, все органы управления находятся на лицевой стороне, они обеспечивают высокую надежность работы оборудования. В аппараты устанавливаются шины из высококачественной твердой бескислородной меди.

Наши преимущества:

- Cоблюдение оптимального соотношения цена-качество

- Гибкость в подборе решения, возможность адаптации к потребностям клиента, тщательная проработка деталей.

- Проектирование и разработка конструкторской документации на электрощитовое оборудование по техническому заданию Заказчика.

- Собственное современное производство шкафов.

- Использование изделий и системй от ведущих мировых производителей низковольтной оборудования таких как Schneider Electric, ABB, Siemens, Legrand, Telemecanique, Moeller, Sarel, Eaton, Rittal, DKC.

- На каждое изделие разрабатывается комплект конструкторской документации, составляется паспорт изделия.

ООО «Экситон» производит:

вводно-распределительные силовые шкафы

шкафы автоматического ввода резерва

шкафы оперативного/постоянного тока

шкафы управления системой освещения

шкафы для автоматизированных систем контроля и учета электроэнергии (АИИС КУЭ)

шкафы для систем телемеханики и связи (СТМиС)

шкафы для автоматизированных систем контроля и учета энергоресурсов (АСУЭР)

шкафы для автоматизированных систем диспетчерского управления (АСДУ)

шкафы для охранно-пожарной сигнализации (ОПС) и автоматизированной системы пожаротушения (АСП)

шкафы системы контроля управления доступом (СКУД) и систем оповещения

стойки систем видеонаблюдения (СВН)

шкафы для автоматизированных систем управления технологическими процессами (АСУТП)

шкафы коммуникационные с GSM/GPRS/3G/4G каналом связи

шкафы коммуникационные с радиоканалом связи

шкафы с оптическими кроссами и оптическими преобразователями сигналов.

шкафы сбора и передачи данных (УСПД)

серверные и архивные стойки

шкафы учета со счетчиками расхода электроэнергии

шкафы управления внешним оборудованием, электродвигателями, частотными электроприводами

ПРИНЦИПЫ ПРОИЗВОДСТВЕННЫХ ТЕХНОЛОГИЙ

- Полностью протестированное оборудование, встроенное в шкаф.

- Гарантированная совместимость оборудования.

- Удобство монтажа, подключения, технического обслуживания при эксплуатации системы.

- Защита от несанкционированного доступа и хищения оборудования.

- Ограничение доступа к коммерческой информации.

По желанию Заказчика, в соответствии с условиями эксплуатации, шкаф оснащается системой климат-контроля, резервным источником питания и повышенной степенью защиты от пыли и брызг со всех сторон до IP67.

В соответствии с техническим заданием все внешние электрические информационные каналы связи оснащаются защитой от перенапряжения.

Особенности производства электрических щитов — Электротехническая компания «Фабер»

Особенности производства электрических щитов

Для удобства размещения рабочих модулей и коммутационных блоков, необходимых для функционирования электрической сети, а также для их защиты от воздействия окружающей среды и несанкционированного доступа используют электрощиты. Они отличаются по назначению, конфигурации, функционалу и габаритам.

Любую систему электроснабжения трудно представить без главных распределительных щитов, вводных устройств, пунктов распределения и шкафов автоматики. Все они позволяют обеспечивать максимальную безопасность приема и дальнейшего распространения электроэнергии к конечным потребителям. их используют для бесперебойной работы вентиляционных, отопительных, пожарных, осветительных приборов и розеточных линий. Они могут изготавливаться как в стандартных типовых моделях, так и собираться под заказ по индивидуальным проектам.

Конечно, покупка готового изделия обойдется дешевле, чем разработка персональной схемы, но она не всегда удовлетворяет потребностям обслуживаемой электросети. Например, в числе комплектующих элементов может не быть какого-то нужного блока, или наоборот, окажется много частей, не пригодных для конкретной рабочей цепи. Такие ящики не всегда подходят для промышленных объектов со сложным автоматизированным оборудованием. Специальную комплектацию также заказывают владельцы коттеджей или загородных домов, которые знают основы электрики и понимают, что обычный вариант им не подходит. В таком случае инженеры компании, которая предоставляет услуги производства электрических щитов, делают проект и подготавливают всю необходимую документацию с учетом всех пожеланий клиента.

Например, в числе комплектующих элементов может не быть какого-то нужного блока, или наоборот, окажется много частей, не пригодных для конкретной рабочей цепи. Такие ящики не всегда подходят для промышленных объектов со сложным автоматизированным оборудованием. Специальную комплектацию также заказывают владельцы коттеджей или загородных домов, которые знают основы электрики и понимают, что обычный вариант им не подходит. В таком случае инженеры компании, которая предоставляет услуги производства электрических щитов, делают проект и подготавливают всю необходимую документацию с учетом всех пожеланий клиента.

Процесс разработки будущего изделия происходит в несколько этапов. Для начала менеджеры осуществляют сбор информации. Они внимательно выслушивают заказчика, расспрашивая его обо всех приспособлениях, которые он планирует подключить к шкафу. Выясняет, будет ли расширяться рабочая схема, другими словами – нужно ли оставлять свободное место для дополнительной аппаратуры.

После этого выясняется нужная функциональность устройства, то есть стоит ли монтировать внутрь блока счетчики, приборы контроля качества напряжения (амперметры, вольтметры), средства автоматического ввода резерва, элементы управления и так далее. Специалист также выезжает к месту монтажа, чтобы изучить особенности помещения и учесть нюансы установки оборудования.

Специалист также выезжает к месту монтажа, чтобы изучить особенности помещения и учесть нюансы установки оборудования.

На основе полученных данных подготавливается чертеж будущего щита, подбираются материалы и внутреннее наполнение. Вместе с этим подсчитывается общая стоимость сборки и озвучивается клиенту. Если у сторон не возникает вопросов и они согласны на сделку, подписывается договор, в котором подробно указывают технические особенности изготавливаемого модуля и сроки выполнения работ.

В завершение вносится задаток и происходит создание схемы для электромонтеров. иными словами, рассчитывается нагрузка на каждую функциональную часть, подбирается оптимальная последовательность и порядок расположения всех элементов, при этом учитываются их предельные характеристики.

Сборка электрощитов

Для производства шкафов используют нержавеющую сталь, листы черного металла или пластик. их обрабатывают посредством лазерных, сварочных и гибочных станков. Сначала из профиля вырезают нужные детали согласно проектной документации, потом в них проделывают крепежные отверстия, сгибают или сваривают между собой.

Конечно, наибольшей популярностью пользуются металлические корпуса, они обладают хорошей прочностью, износостойкостью, устойчивы к пожарам и воздействиям агрессивной внешней среды.

Пластиковые конструкции не способны выдержать внутреннего возгорания, но при этом они выглядят более эстетично. Чаще всего их применяют для оснащения многоэтажных и частных домов, офисных зданий. Ящик такого типа можно покрыть сверху цветной краской, это значительно повысит его стойкость к негативному влиянию и температурным перепадам и сделает его гармоничным предметом интерьера любой жилой комнаты. К слову, электрические щиты из металла то же красят, но не для того, чтобы сделать их красивее, а для того чтобы исключить появление коррозии на поверхности корпуса и защитить его от воды и снега.

Для крепления внутренних компонентов в шкафу размещают монтажную панель или DIN-рейку. При этом стоит учитывать, что все монтируемые приборы разделяются на корпусные и модульные. Первые устанавливают на отдельную секцию и отличаются по своим габаритам. Обычно они занимают много пространства и способствуют увеличению размеров ящика. К таким приспособлениям относят счетчики электроэнергии, рубильники, автоматические выключатели, рассчитанные на большие токи и так далее.

Обычно они занимают много пространства и способствуют увеличению размеров ящика. К таким приспособлениям относят счетчики электроэнергии, рубильники, автоматические выключатели, рассчитанные на большие токи и так далее.

Аппаратура модульного типа имеет общий стандартизированный размер, который позволяет размещать их горизонтально на металлический профиль. В результате этого образуется целый блок, который сверху закрывают панелью. Чтобы избежать гибели людей и порчи имущества внутрь манипулятора помещают особое устройство – УЗО. Оно надежно защищает обслуживаемый персонал и других, взаимодействующих с системой человек, от поражения электротоком.

Сборка электрических щитов происходит с использованием отечественных и зарубежных деталей известных мировых брендов, например, компаний ABB, Schneider Electric, иЕК, КиАС. Для коммутации всех внутренних частей применяют клеммы, шины, гребенки и другие приспособления. Для шкафов автоматики и станций управления добавляют соответствующие функциональные блоки и режимы работы, для регулировки которых металлический ящик снабжают поворотным переключателем.

Как только в модуле разметили все необходимые компоненты, его закрывают сверху дверцей, с обратной стороны которой располагают схему маркировки, а также важные буквенные и числовые обозначения. При этом места стыков прокладывают резиновым уплотнителем, это позволит уберечь аппаратуру от попадания пыли и влаги из внешней среды.

иногда, например, в случае производства комплекта крупногабаритных шкафов (ГРЩ или ВРУ), их сборка может происходить непосредственно у будущего места монтажа. В таком случае на заводе или в мастерской изготавливают каркас изделия и нужные шины, а затем все необходимые комплектующие доставляют к месту установки.

Все конструкции различаются по типу размещения, так они могут быть внешними, внутренними, навесными, напольными или встраиваемыми. Готовый электрощит оборудуют крепежными элементами, с помощью которых он закрепляется на выбранном месте, после чего подключается к общей сети. Перед запуском системы необходимо осуществить подводку всех питающих кабелей. Она происходит через верхние или нижние отверстия, входы при этом могут быть дополнены специальными сальниками.

Она происходит через верхние или нижние отверстия, входы при этом могут быть дополнены специальными сальниками.

Прежде чем подключить блок, проводят испытательные работы. Они представляют собой своеобразный тест-драйв, который показывает поведение щита в экстремальных ситуациях. Так, например, можно узнать, как он поведет себя при перегрузке, подключится ли резервный генератор и так далее. Если все тесты показывают удовлетворительные результаты, шкаф подсоединяют к основной электросети и делают пробный запуск. Если проблем не возникает, установку электрощита можно считать завершенной.

Производство панелей управления • Панели OEM

Производство панелей управления – это процесс . Требуется время, чтобы точно изготовить электрощит управления на заказ. Чтобы быть успешным производителем панелей управления, вам нужен гибкий процесс, который позволит вам производить быстро и точно. Опытные люди, отличное программное обеспечение и автоматизированное производственное оборудование помогают.

Каждый этап процесса изготовления панели управления должен подготавливать данные для следующего этапа. Ваше программное обеспечение для расчета стоимости должно генерировать проектные и производственные данные по мере того, как вы указываете панель. Когда предложение превращается в заказ, ваше программное обеспечение для проектирования и производства должно использовать данные, сгенерированные в процессе составления предложения. Схема работы нашего заказа выглядит следующим образом.

1 • Ввод заказа

Когда мы преобразуем предложение в заказ на производство панели управления, автоматически происходит несколько вещей:

- Сохранение моментального снимка всех проданных данных в нашей базе данных

- Создать новый Заказ на работу в нашей базе данных

- Создайте новый каталог заданий на нашем файловом сервере

- Переместить проданные файлы предложений в новый каталог вакансий

- Отправить электронное письмо с подтверждением заказа выбранным контактным лицам клиентов.

2 • Дизайн и подача заявки

Для многих наших клиентов этот шаг выполняется до того, как мы получим заказ.

- Во время подготовки проекта мы проверяем предполагаемые компоненты панели и вносим соответствующие изменения. Затем мы автоматически создаем пустые чертежи панелей в нашем программном обеспечении для проектирования панелей. Затем мы автоматически загружаем компоненты панели в наше программное обеспечение для проектирования панелей. Короче говоря, мы автоматически создаем песочницу (рисунки) и наполняем их игрушками (компонентами).

- Во время разработки чертежа мы размещаем (находим) все компоненты панели на компоновочных чертежах и соединяем их на чертежах питания, управления и поля. Наше программное обеспечение для проектирования панелей автоматически отслеживает каждый компонент и добавляет данные о перекрестных ссылках чертежа (номер строки).

- После создания чертежа мы автоматически подготавливаем техническое задание, нажав «Подготовить представление».

- Мы отправляем инженерную заявку по электронной почте для рассмотрения и утверждения.

3 • Подготовка к производству

- После утверждения технического задания отдел контроля качества проверяет конструкцию панели в последний раз, чтобы убедиться, что она готова к производству. Это сокращает производственные задержки за счет решения проблем до заказа деталей.

- После проверки контроля качества мы определяем самую раннюю возможную дату начала производства. Затем мы отправляем запросы котировок всем поставщикам запчастей, указывая в качестве желаемой даты поставки нашу самую раннюю потенциальную дату начала производства. Мы позволяем каждому поставщику подтвердить правильность цен на наши запчасти и возможность выполнения запрошенной нами поставки или сообщить нам иное.

- После получения всех ответов поставщиков мы планируем производство и отправляем заказы на поставку всем поставщикам запчастей с подтвержденными ценами и желаемой датой поставки за неделю до начала производства.

- Электронное письмо с автоматическим расписанием доставки заказов отправляется выбранным контактным лицам клиентов.

4 • Начало производства

Все необходимые данные для изготовления панели управления уже подготовлены, поэтому мы можем начать (подготовиться к окончательной сборке) до прибытия деталей. Это позволяет нам вносить изменения, когда возникают определенные аспекты производства панели управления, чтобы ускорить график поставки или нормализовать производственную загрузку.

Подготовка проводов к окончательной сборке

Мы используем промышленное оборудование для обработки проводов для производства всех проводов калибра 14 или меньше.

После того, как в нашем программном обеспечении для проектирования панелей была запущена программа расчета проводки по кратчайшему расстоянию, чтобы определить все необходимые длины проводов по типам (цвет, калибр), мы импортируем данные проводки в нашу машину для проволоки и производим все необходимые провода последовательно по типам ( цвет, калибр) следующим образом:

-

- Конец провода A — обрежьте провод.

Зачистите провод. Печатайте непосредственно на изоляции провода (№ провода, из идентификатора устройства: № клеммы) в запрограммированной позиции с конца

Зачистите провод. Печатайте непосредственно на изоляции провода (№ провода, из идентификатора устройства: № клеммы) в запрограммированной позиции с конца - Середина провода — печать непосредственно на изоляции провода (номер провода) с запрограммированным интервалом.

- Конец провода B — обрежьте провод. Зачистите провод. Печать непосредственно на изоляции проводов (№ провода, идентификатор устройства: № клеммы) в запрограммированной позиции с конца

- Конец провода A — обрежьте провод.

Подготовьте паспортную табличку / идентификационный номер устройства / наклейки для клемм

Мы используем промышленное оборудование для цветной печати (многоцветный принтер, клеевой ламинатор, прецизионный резак) и промышленный материал для этикеток (лицевая сторона этикетки NEMA 4X, цветная фольга, клей) с рейтингом от -50F до 150F для изготовления всех этикеток.

-

- Идентификационные этикетки панели

- Идентификационные этикетки производителя — с использованием бренда нашего клиента (цвета/логотип)

- Этикетки операторского устройства

- Компонент Этикетки устройств

- Этикетки клеммных колодок

Окончательная сборка

Пробейте или просверлите все необходимые отверстия для размещения всех компонентов, DIN-рейки и кабельного канала в соответствии с проектными чертежами. Установите DIN-рейку и кабельный канал. Смонтируйте все компоненты, предварительно изготовленные этикетки с идентификаторами устройств, этикетки клеммных колодок и этикетки устройств, устанавливаемых на двери.

Установите DIN-рейку и кабельный канал. Смонтируйте все компоненты, предварительно изготовленные этикетки с идентификаторами устройств, этикетки клеммных колодок и этикетки устройств, устанавливаемых на двери.

Установите все предварительно изготовленные провода в соответствии с данными, напечатанными на каждом проводе, и в соответствии с проектными чертежами.

5 • Контроль качества

После завершения производства мы планируем контроль качества. Поскольку отдел контроля качества проверял конструкцию перед производством, основное внимание уделяется обеспечению того, чтобы каждая панель управления была окончательно собрана в соответствии с проектными чертежами.

Проверяются все физические аспекты панели. Размещение всех физических устройств сравнивается с проектными чертежами и проверяется, чтобы убедиться, что они установлены в соответствии с рекомендациями производителя. Метки идентификатора устройства, клеммной колодки, идентификатора панели и устройства оператора проверяются, чтобы убедиться, что они правильно установлены и ориентированы.

Все электрические аспекты панели проверены. Поскольку данные о соединении проводов предварительно напечатаны на каждом конце, и каждый конец предварительно зачищен до рекомендованной производителем длины зачистки, основное внимание уделяется обеспечению правильной посадки каждого провода. Тестирование проводов между точками выполняется для проверки визуального осмотра. Затем силовые соединения затягиваются в соответствии с рекомендациями производителя по крутящему моменту. Затем выполняется функциональное тестирование, чтобы убедиться в том, что панель функционирует так, как указано.

Когда запрашивается сертификация безопасности UL508A от третьей стороны, мы наносим этикетку с серийным номером UL508A и регистрируем серийный номер в файле журнала UL в соответствии с заданием № 9.0005

Исполнительные чертежи создаются на основе размеченных (выделенных красной линией) производственных чертежей, и их копия помещается на каждую панель управления. Вся документация по производству и контролю качества хранится в файле задания.

6 • Отправка

После завершения проверки качества мы отправляем электронное письмо с уведомлением об отправке. Это уведомляет нашего клиента о том, что мы готовим его заказ на изготовление панели управления к отправке. Это также дает им возможность изменить адрес доставки.

Делаем подробные фото всех панелей в партии. Это позволяет проверить, как все выглядело перед отправкой, и помогает нам оказывать более качественную помощь в устранении неполадок, если проблема возникает на месте.

Мы упаковываем груз в зависимости от его типа и взвешиваем. Мы применяем индикаторы и этикетки Drop N’ Tell, чтобы наш клиент мог определить, не упала ли посылка во время транспортировки. Если груз большой, мы отправляем его напрямую (одним грузовиком, защищенным пломбой без вскрытия, без терминальных перегрузок), чтобы исключить возможность неправильного обращения (опрокидывания) во время транспортировки. Мы также применяем индикаторы и этикетки Tip N’ Tell, чтобы наши клиенты могли определить, не опрокинулась ли посылка во время транспортировки.

Мы определяем наилучший вариант доставки через нашего брокера по доставке и назначаем время получения. Когда посылка будет получена, мы отправляем автоматическое электронное письмо с уведомлением об отправке. Это идентифицирует имя грузоотправителя, номер отслеживания грузоотправителя и ссылку на веб-сайт отслеживания грузоотправителя, чтобы наш клиент мог отслеживать доставку.

Свяжитесь с нами сейчас, чтобы узнать больше.

Изготовление и изготовление электрических щитов управления

ИНТЕРНЕТ-МАГАЗИН

Производство электрических щитов для промышленной автоматизации

Righi Elettroservizi spa производит электрические щиты для автоматизации и управления производственными процессами, организации навыков и индустриализации производственных процессов на основе методологии Lean Production, которые позволяют компании соответствовать высоким стандарты качества.

Предприятие проектирует и производит щиты автоматики от строительства до сборки, электромонтажа и испытаний оборудования в соответствии с электромеханическим проектом, строительными спецификациями и действующими нормами:

- Системы автоматизации управления машинами и установками

- Системы управления распределительными сетями низкого и среднего напряжения

- Системы диспетчерского управления установками и машинами

MCC Electric Panel Production

Распределительные щиты линии TQM Multisystem Righi Elettroservizi spa для централизованного управления двигателями имеют модульную конструкцию, что делает их чрезвычайно универсальными, гибкими и пригодными для использования в системах любого типа.

Главной особенностью является возможность извлечения ящиков, каждый из которых содержит органы управления и защиты двигателя, что обеспечивает непрерывность работы, сводя к минимуму время простоя из-за неисправности.

Распределительные щиты Righi Elettroservizi TQM Multisystem были спроектированы и изготовлены с особым вниманием к следующим аспектам:

- Безопасность персонала

- Непрерывность работы

- Простота обслуживания

- Гибкость схем

- Малый размер

- Распределительные щиты Righi Elettroservizi TQM Multisystem изготавливаются со сдвоенными стойками и могут быть:

- Односторонняя (с ящиками для оборудования, расположенными только на передней части панели, которую можно прислонить к стене)

- Двусторонний (с ящиками для оборудования, расположенными спереди и сзади)

Производство электрощитов ПК

Righi Elettroservizi spa Распределительные щиты TQM Multisystem предназначены для централизованных систем распределения электроэнергии низкого напряжения.