Как происходит изготовление гибких печатных плат. Какие материалы используются в производстве. Каковы основные этапы технологического процесса. Чем отличается производство гибких плат от стандартных жестких.

Особенности и преимущества гибких печатных плат

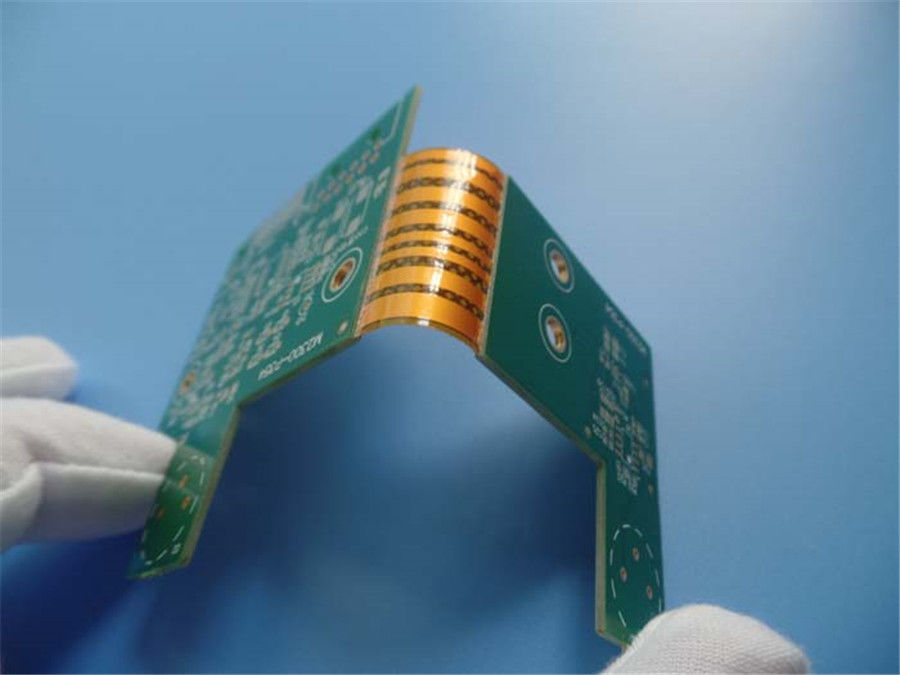

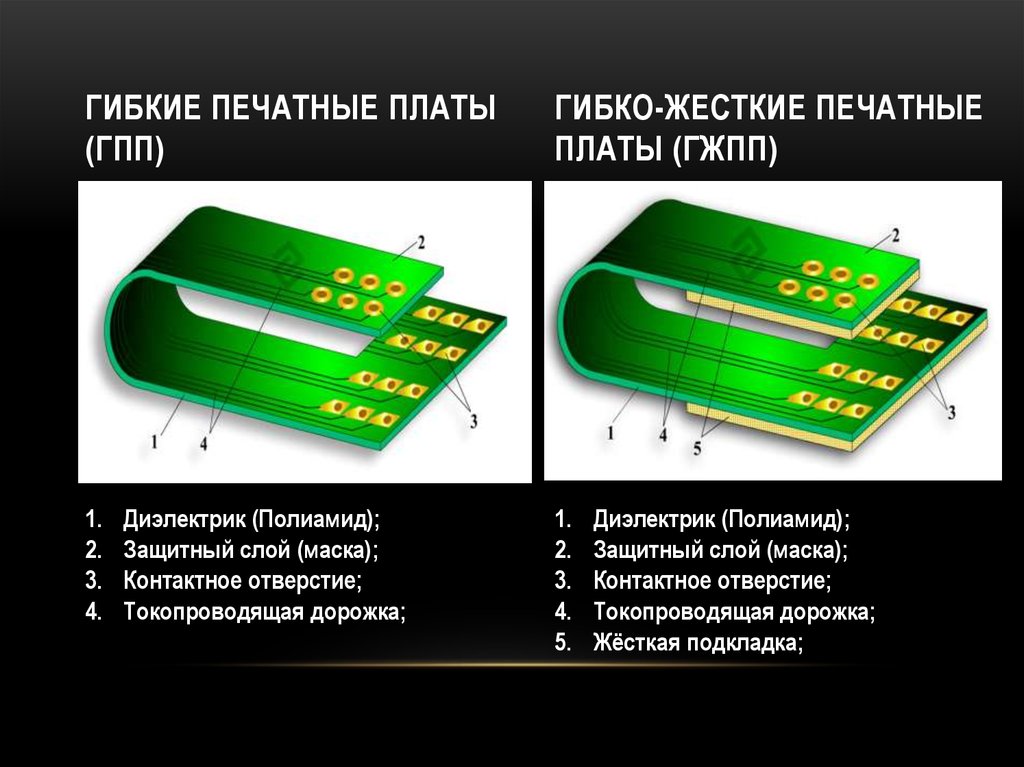

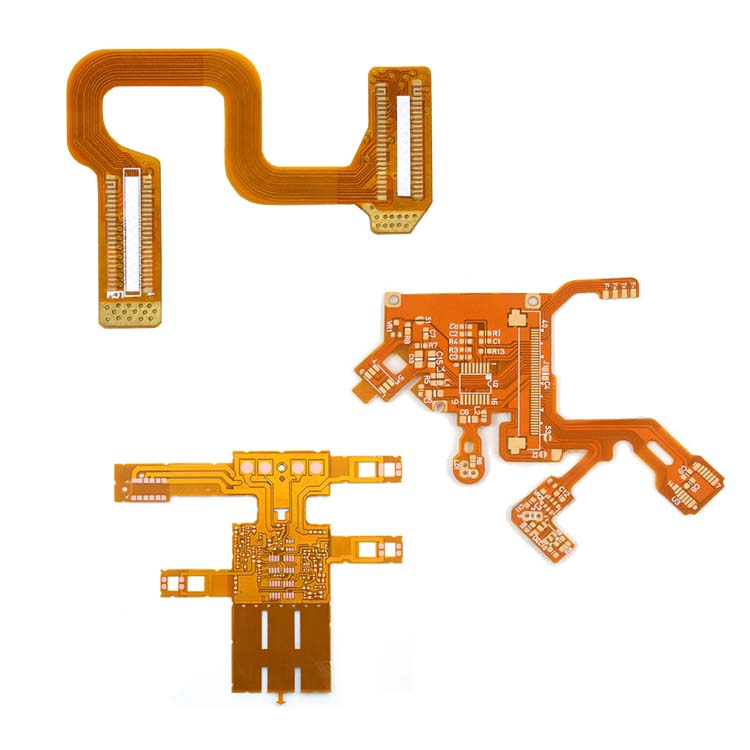

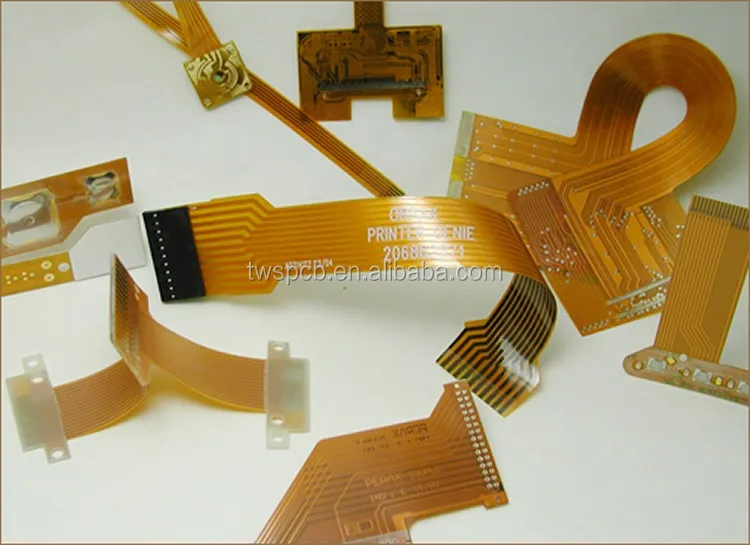

Гибкие печатные платы (ГПП) представляют собой инновационный тип электронных плат, которые отличаются от стандартных жестких плат своей гибкостью и возможностью изгибаться без повреждений. Основные преимущества ГПП:

- Высокая гибкость и способность принимать сложные формы

- Малый вес и компактные размеры

- Повышенная надежность за счет меньшего количества соединений

- Возможность динамического изгиба в процессе эксплуатации

- Хорошая термостойкость и стойкость к вибрациям

- Снижение стоимости производства при больших объемах

Благодаря этим свойствам гибкие печатные платы находят широкое применение в различных отраслях электроники, особенно там, где требуется миниатюризация и сложная компоновка устройств.

Основные материалы для производства гибких печатных плат

Выбор материалов играет ключевую роль в обеспечении нужных характеристик ГПП. Основными материалами являются:

Гибкие основы

В качестве гибкой основы чаще всего используются:

- Полиимидная пленка (PI) — обладает высокой термостойкостью и стабильностью размеров

- Полиэтилентерефталатная пленка (PET) — более дешевая альтернатива с хорошими электроизоляционными свойствами

- Жидкокристаллический полимер (LCP) — сочетает преимущества PI и PET

Проводящие слои

Для создания токопроводящих дорожек применяется медная фольга двух основных типов:

- Электроосажденная медь (ED) — обладает лучшей проводимостью

- Прокатанная отожженная медь (RA) — имеет более высокую пластичность и гибкость

Адгезивные материалы

Для соединения слоев используются различные адгезивы:

- Акриловые клеи — обеспечивают хорошую адгезию

- Эпоксидные смолы — повышают термостойкость

- Полиимидные клеи — сохраняют гибкость при высоких температурах

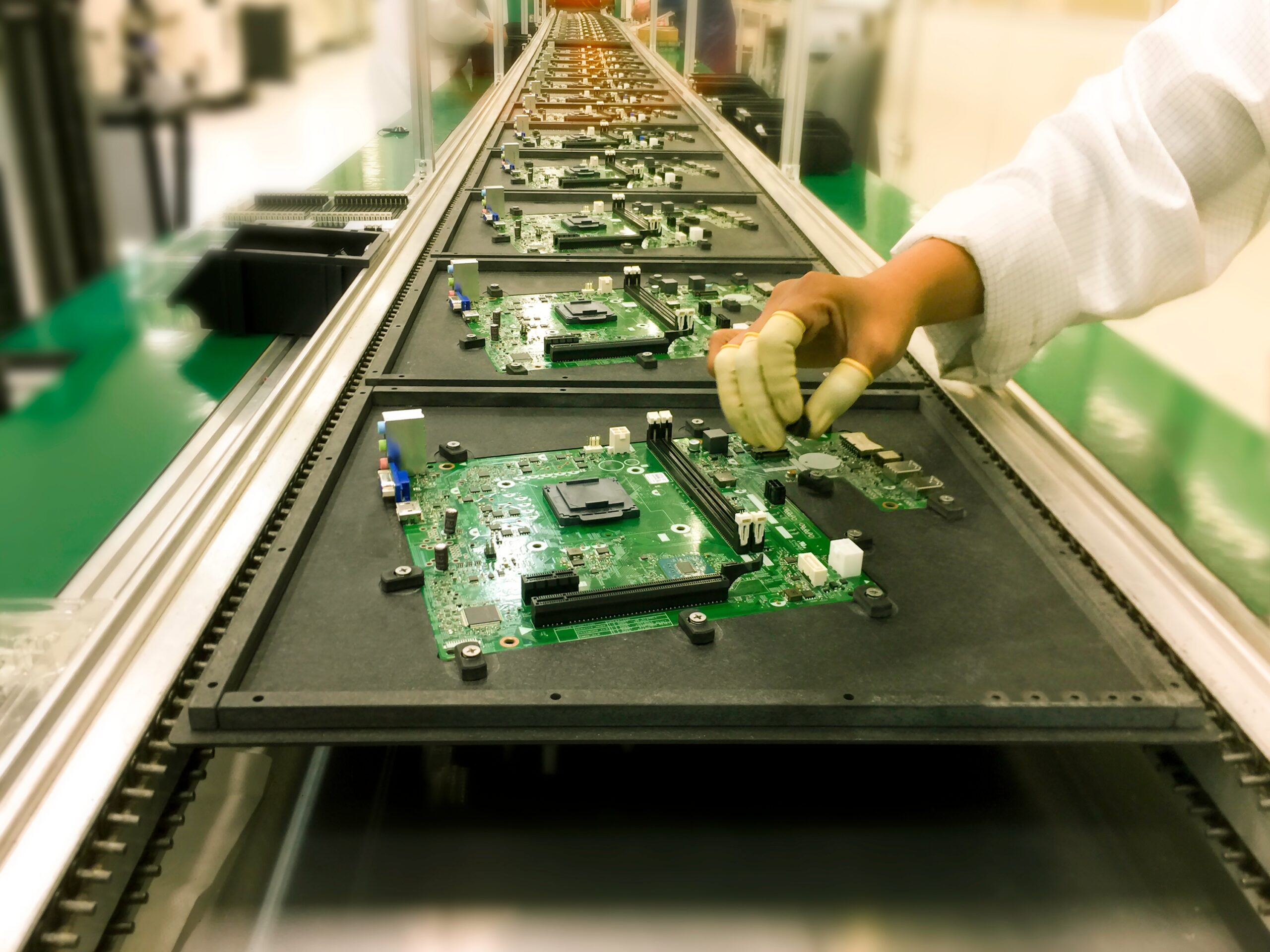

Технологический процесс изготовления гибких печатных плат

Производство ГПП включает следующие основные этапы:

1. Проектирование и создание прототипа

На этом этапе разрабатывается дизайн платы с учетом особенностей гибких материалов. Создается прототип для проверки конструкции. Какие задачи решаются на этапе проектирования?

- Оптимизация расположения компонентов и трассировки

- Выбор оптимальных материалов основы и проводников

- Расчет допустимых радиусов изгиба

- Проектирование участков перехода гибкой части в жесткую

2. Подготовка материалов

Производится очистка и подготовка гибких основ и медной фольги. Важно обеспечить высокую чистоту поверхностей для хорошей адгезии слоев.

3. Нанесение рисунка схемы

Как происходит формирование рисунка схемы на гибкой основе?

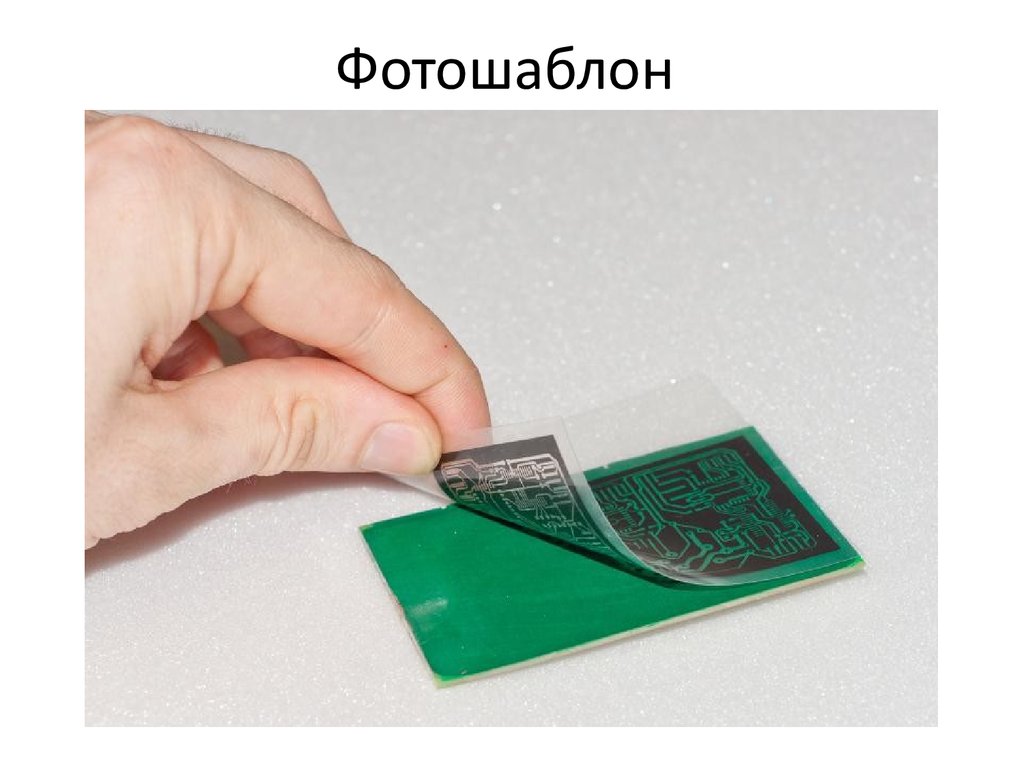

- Нанесение фоторезиста на медную фольгу

- Экспонирование через фотошаблон

- Проявление рисунка схемы

4. Травление меди

Производится химическое травление незащищенных участков меди для формирования проводящего рисунка. Какие особенности травления для ГПП?

- Использование щадящих травильных растворов

- Контроль времени травления для сохранения гибкости

- Тщательная промывка для удаления остатков травителя

5. Сверление отверстий

Отверстия в гибких платах формируются механическим сверлением или лазерной обработкой. При этом важно:

- Обеспечить точное позиционирование отверстий

- Не допустить расслоения материала при сверлении

- Выполнить качественную очистку отверстий после обработки

6. Металлизация отверстий

Производится химическое меднение стенок отверстий для создания межслойных соединений. Какие методы используются?

- Химическое осаждение меди

- Гальваническое наращивание медного слоя

- Заполнение отверстий токопроводящей пастой

7. Нанесение защитных покрытий

Для защиты поверхности платы наносятся различные покрытия:

- Паяльная маска — для защиты от припоя

- Финишные покрытия (иммерсионное золото, OSP) — для защиты контактных площадок

- Покрывной слой — для изоляции проводников

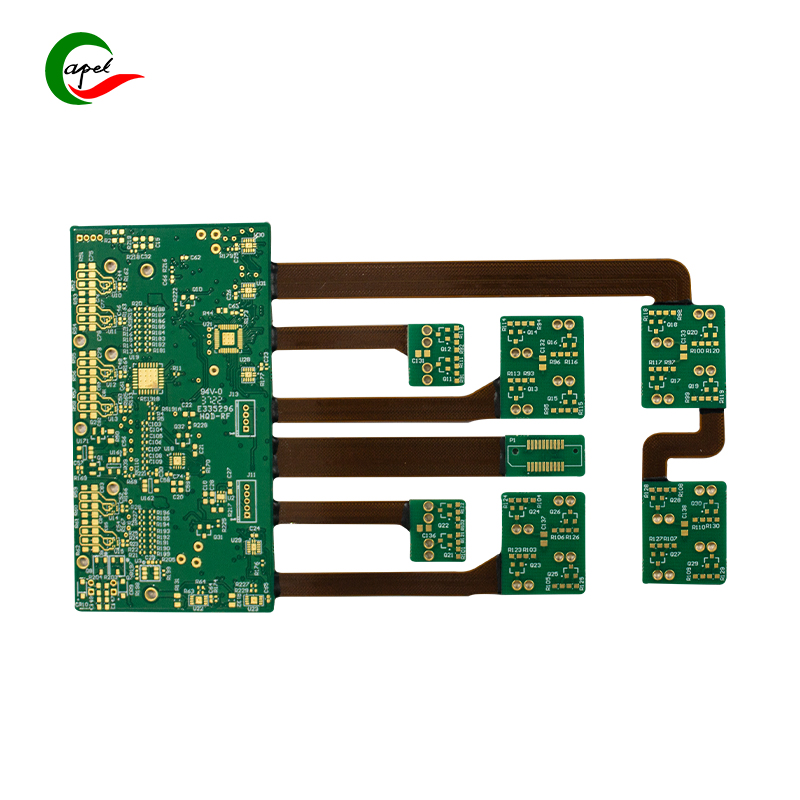

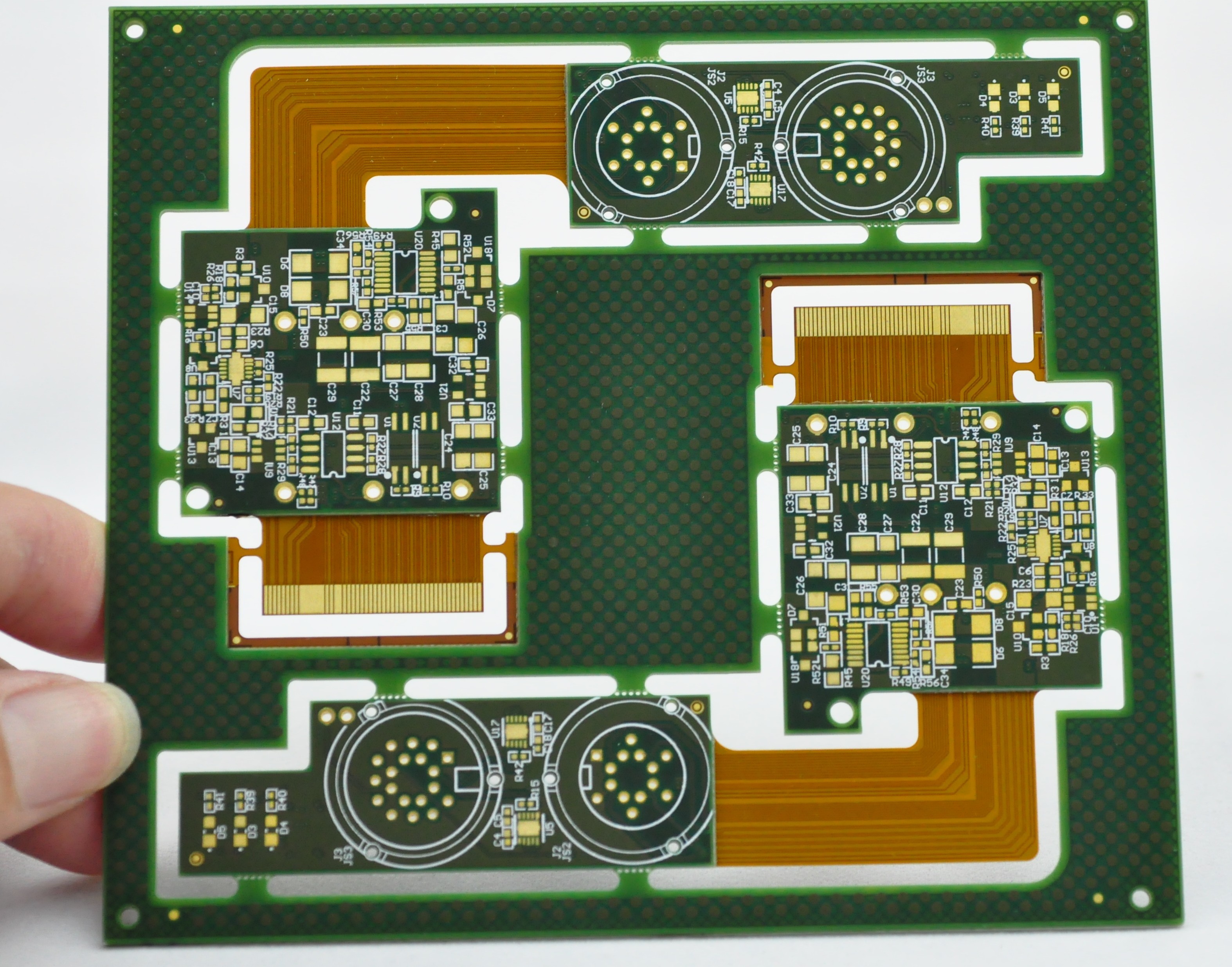

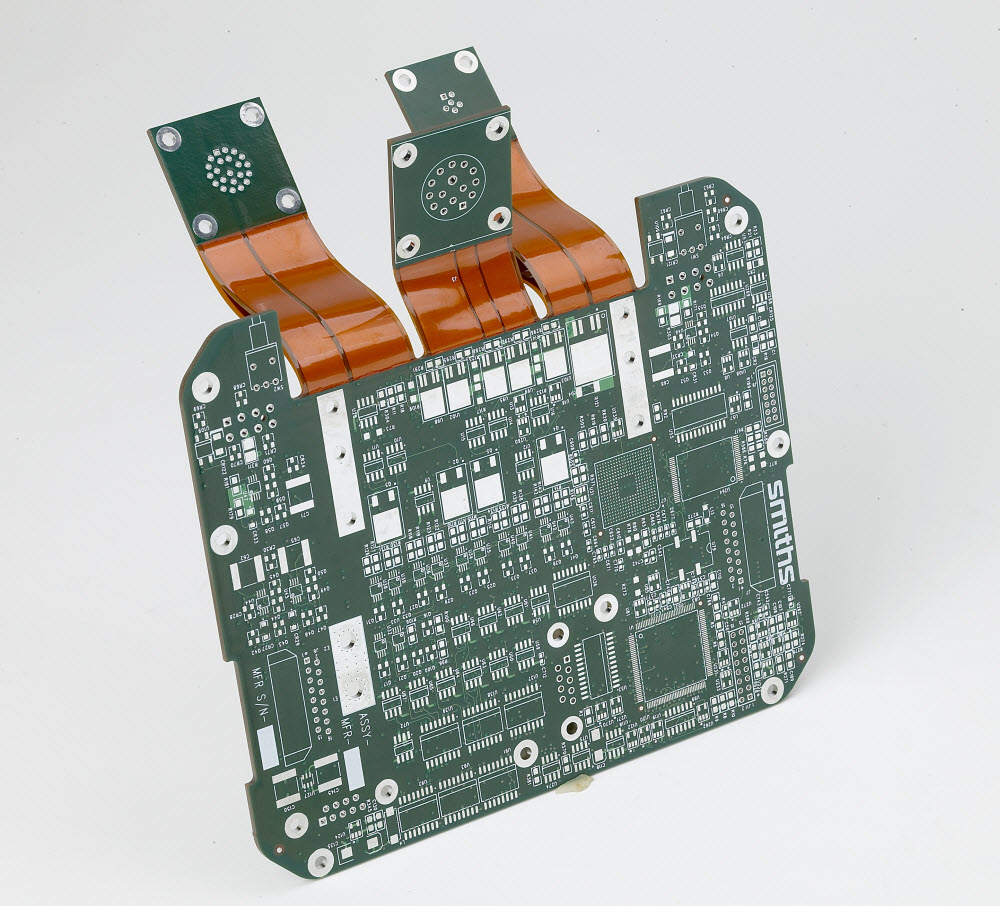

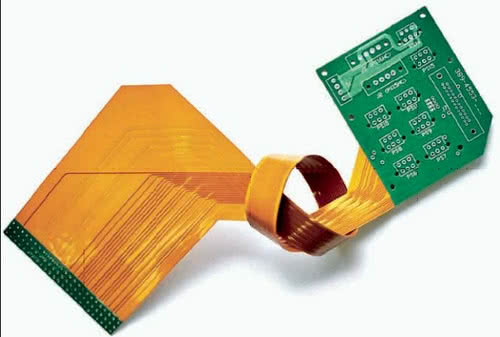

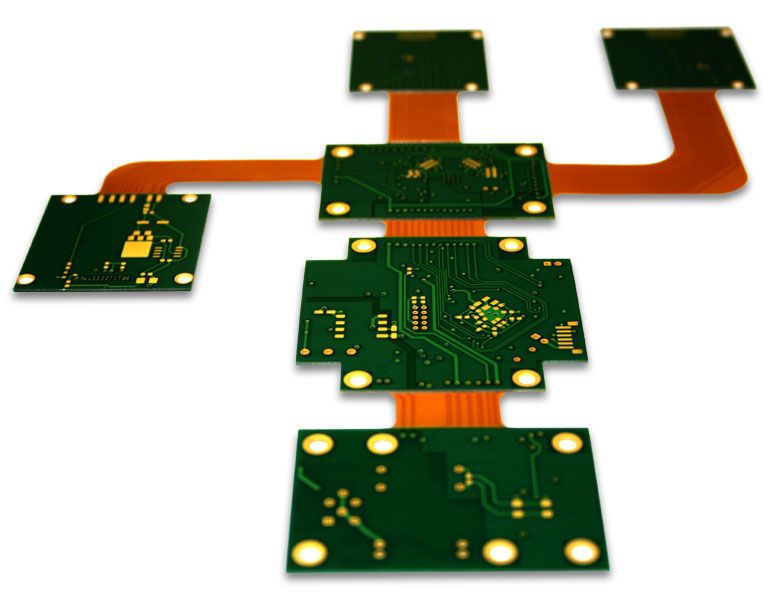

8. Формирование жестких участков

При производстве гибко-жестких плат выполняется ламинирование жестких участков. Как это происходит?

- Позиционирование жестких материалов на гибкой основе

- Прессование под давлением при повышенной температуре

- Механическая обработка контура жестких участков

Особенности контроля качества гибких печатных плат

Контроль качества ГПП имеет свою специфику и включает:

Визуальный и оптический контроль

Производится осмотр поверхности платы для выявления дефектов:

- Непропаев и разрывов проводников

- Отслоений покрытий

- Механических повреждений гибкой основы

Электрическое тестирование

Выполняется проверка целостности цепей и отсутствия коротких замыканий. Какие методы применяются?

- Тестирование летающими пробниками

- Использование адаптерной оснастки

- Применение специализированных тестеров для ГПП

Испытания на изгиб

Проводятся тесты на многократный изгиб для проверки надежности гибких участков:

- Испытания на заданное количество циклов изгиба

- Контроль электрических параметров в процессе изгиба

- Проверка на отсутствие расслоений после изгиба

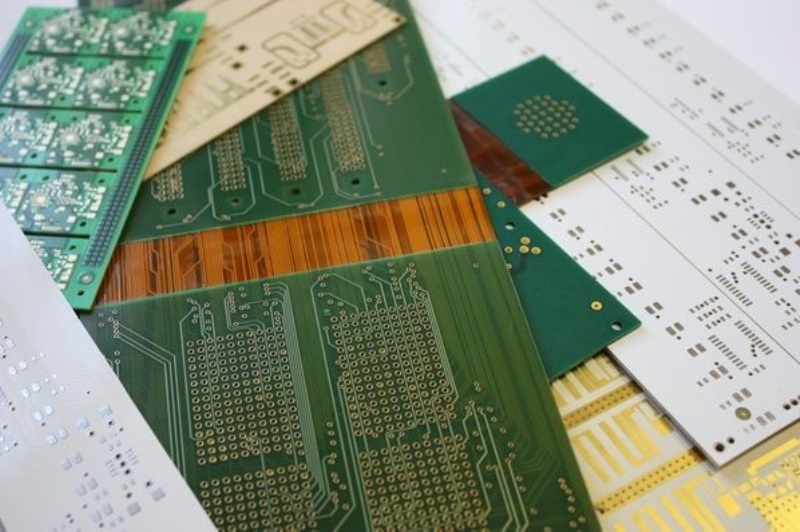

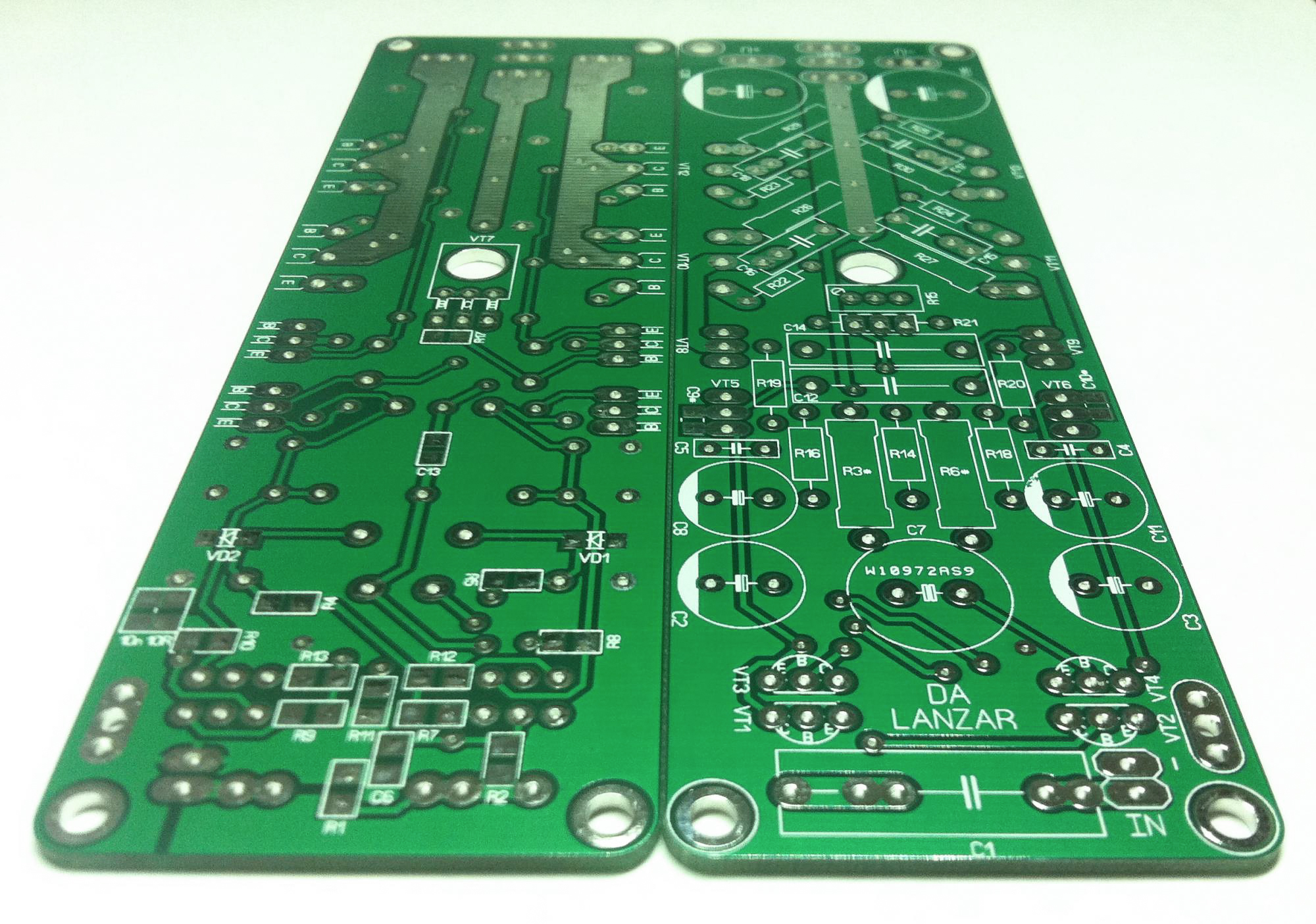

Сравнение технологий производства гибких и жестких печатных плат

Процесс изготовления ГПП имеет ряд отличий от производства стандартных жестких плат:

| Параметр | Гибкие платы | Жесткие платы |

|---|---|---|

| Базовые материалы | Полиимид, полиэстер | Стеклотекстолит FR-4 |

| Толщина основы | 25-125 мкм | 0,5-3 мм |

| Технология сверления | Механическое, лазерное | Механическое |

| Металлизация отверстий | Химическая, пастовая | Гальваническая |

| Финишные покрытия | ENIG, OSP | HASL, иммерсионное олово |

Перспективы развития технологий гибких печатных плат

Технологии производства ГПП продолжают активно развиваться. Какие направления являются наиболее перспективными?

- Применение новых полимерных материалов с улучшенными характеристиками

- Разработка технологий создания многослойных гибких плат

- Интеграция гибких плат с компонентами печатной электроники

- Совершенствование методов соединения гибких и жестких участков

- Создание гибридных конструкций с использованием 3D-печати

Развитие этих направлений позволит еще больше расширить области применения гибких печатных плат и создавать более совершенные электронные устройства.

Гибкие платы, изготовление гибких и гибко-жёстких печатных плат – «ТЕХНОТЕХ»

Основные критерии возможности производства Гибких и Гибко-Жёстких ПП

Слойность

до 30 слоев включительно

Толщины многослойных печатных плат, мм

от 0.15 до 5.0

Финишные покрытия

недопустима комбинация маски и финишного покрытия ImmSn по причине недостаточной адгезии

Минимальный диаметр отверстия в готовом виде / контактная площадка, мм

0.15/0.3

Максимальное соотношение минимального отверстия к толщине платы

1:14:00

Минимальный зазор / проводник, мм0. 075 / 0.075

075 / 0.075

Максимальные габаритные размеры плат, мм

Гибкие печатные платы: до 400×5000 Гибко-жесткие печатные платы: до 560×400

Финишные покрытия

ГорПОС (HASL)

Гальваническое «жесткое» золото

Иммерсионное олово (ImmSn)

–

Иммерсионное золото (ENIG)

Гальваническое «жесткое» золото

Иммерсионное серебро (ImmAg)

–

–

Гальваническое олово

–

Гальваническое серебро

–

Гальваническое «мягкое» золото

–

Гальваническое «жесткое» золото

ГорПОС (HASL)

Гальваническое покрытие никелем

Гальванический ПОС

Без покрытия

–

Защитные паяльные маски

Жидкие

Зелёный, черный, белый

Глянцевый Матовый

СухиеЗеленый

Глянцевый Матовый

Эпоксидные покрытия

Лак УР-231

до 4х слоёв

ЭП-730

до 4х слоёв

ЭП-9114

до 2х слоёв

Эпилам-К

max 1 слой

Маркировка обозначения радиоэлементов

сеткографией

черный, белый

—

маской

черный, белый

—

принтером

черный, белый

—

Механическая обработка

ширина паза от 0. 6мм; точность позиционирования, +/- 0.1 мм

6мм; точность позиционирования, +/- 0.1 мм

Скрайбирование

толщина от 0.5мм; точность позиционирования, +/- 0.1 мм

Фрезерование на глубину

точность +/- 0,05 мм

Зенкование отверстий

угол 60,90, 120, 140

Контроль качества

Оптический (AOI)

—

Электрический (Flying probe)

—

Контроль волнового сопротивления

с отклоненим ±10%

Нестандартные технологические решения

Металлизированные полуотверстия

минимальный диаметр отверстия в готовом виде 0. 5 мм

5 мм

Частичная металлизация торца печатной платы

минимальная длина металлизации торца 1 мм

Обратное высверливание «back-drilling»

минимальный диаметр инструмента 0.5 мм

Глухие отверстия

минимальный диаметр инструмента 0.15 мм

Скрытые отверстия

минимальный диаметр инструмента 0.1 мм

Заполнение пастой переходных отверстий

максимальный диаметр отверстия 2.0 мм; минимальная толщина 0.5 мм

Заращивание отверстий медью

максимальный диаметр отверстия 0. 3мм

3мм

Материалы

ML FR-4, ML FR-4 HiTg, FR-4, FR-4 HiTg, Rogers, DuPont, Arlon, CuClad, Taiflex, Полиимид фольгированный (ПФ)

Возможная толщина фольги, мкм* 12, 18, 35, 50, 75, 105, 150, 200 Толщины стандартно применяемых диэлектриков, мм* 0.1, 0.15, 0.2, 0.5, 0.8, 1.0, 1.5 *парметр обусловлен используемым материалом

Материалы для гибких печатных плат

Поскольку быстрорастущая область электроники и телекоммуникационной техники требует технологических инноваций, инженеры и ученые постоянно находят новые способы улучшения качества, жизненного цикла и надежности конечного продукта. Для этого материалы для гибких печатных плат сегодня находятся в центре внимания исследований. Гибкая печатная плата присутствует практически в каждом электронном устройстве, которое мы видим вокруг, например, в принтере, сканере, камерах высокой четкости, мобильных телефонах, калькуляторах и т. д. Таким образом, исследование материалов гибкой печатной платы и улучшение процесса производства могут минимизировать производственные затраты и повысить качество плюс надежность конечного продукта. В этой статье мы проанализируем основные типы материалов, которые используются в процессе изготовления гибких печатных плат.

д. Таким образом, исследование материалов гибкой печатной платы и улучшение процесса производства могут минимизировать производственные затраты и повысить качество плюс надежность конечного продукта. В этой статье мы проанализируем основные типы материалов, которые используются в процессе изготовления гибких печатных плат.

Свойства Flex PCB:

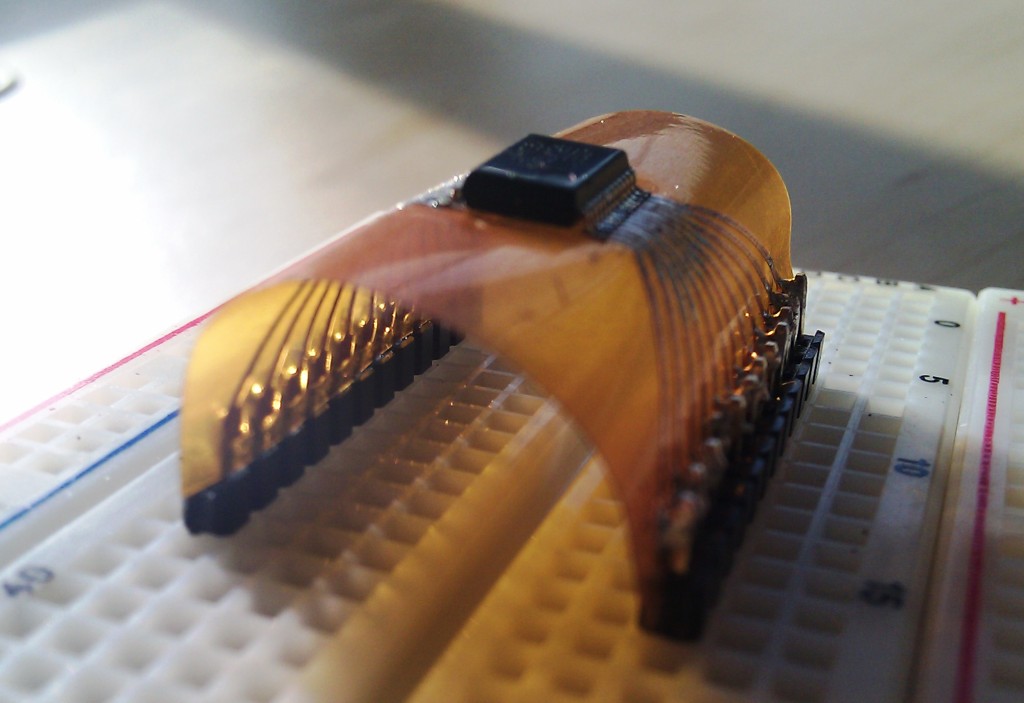

Гибкая печатная плата — это плата, которую можно легко согнуть, и на нее можно установить миниатюрные электронные компоненты. Также гибкая плата очень легкая и ультратонкая, поэтому ее можно разместить в любом небольшом отсеке или корпусе, предназначенном для данного электронного продукта. Гибкая печатная плата лучше всего подходит для приложений, в которых не хватает места в корпусе.

Подложка:

Самый важный материал в гибкой печатной плате или жесткой печатной плате — это базовый материал подложки. Это материал, на котором стоит вся печатная плата. В жестких печатных платах обычно используется материал подложки FR-4. Однако в гибких печатных платах обычно используемые материалы подложки — это полиимидная (PI) пленка и полиэтилентерефталатная (полиэфирная) пленка, кроме того, доступна полимерная пленка, такая как PEN (полиэтиленфталат), PTFE, арамид и т. д.

д.

Полиимид (PI), «термореактивная смола», по-прежнему является наиболее часто используемым материалом для гибких печатных плат. Он имеет высокую прочность на растяжение, очень стабильные эксплуатации в широком диапазоне температуры от -200 оC до 300 оС, устойчивы к воздействию химических веществам, хорошие электрические свойства, высокая прочность и устойчивость к высокой температуре. В отличие от других термореактивных смол, он может сохранять свою эластичность даже после термической полимеризации. Однако недостатками смолы PI является низкая прочность на разрыв и высокое влагопоглощение. С другой стороны, смола ПЭТ (полиэстер) имеет плохую термостойкость, «что делает ее непригодной для прямой пайки», но имеет хорошие электрические и механические характеристики. Другой субстрат PEN имеет средние характеристики лучше, чем PET, но не лучше, чем PI.

Жидкокристаллический полимер (LCP) Подложка:

Быстро набирающим популярность материалом подложки в печатных платах Flex является LCP, поскольку LCP лишен недостатков субстрата PI, сохраняя при этом все свойства PI. LCP обладает высокой устойчивостью к влаге и влажности, которая составляет 0,04%, а диэлектрическая проницаемость на частоте 1 ГГц составляет 2,85. Это делает его применимым в высокоскоростных цифровых схемах и высокочастотных радиочастотных схемах. Расплав LCP, называемая TLCP, может быть подвергнут литью под давлением и прессованию для образования гибкой подложки для печатной платы, а также, подлежит переработке.

LCP обладает высокой устойчивостью к влаге и влажности, которая составляет 0,04%, а диэлектрическая проницаемость на частоте 1 ГГц составляет 2,85. Это делает его применимым в высокоскоростных цифровых схемах и высокочастотных радиочастотных схемах. Расплав LCP, называемая TLCP, может быть подвергнут литью под давлением и прессованию для образования гибкой подложки для печатной платы, а также, подлежит переработке.

Смола:

Другой материал — это смола, которая связывает медную фольгу и материал подложки. Смола может быть PI, смолой ПЭТ, модифицированной эпоксидной смолой и акриловой смолой. Смола, медная фольга (верхняя и нижняя) и материалы основы образуют сэндвич, называемый «ламинатом». Этот ламинат, называемый FCCL (гибкий ламинат с медным покрытием), формируется путем приложения высокой температуры и давления к «стопке» с помощью автоматического пресса в контролируемой среде. Среди этих упомянутых типов смол модифицированная эпоксидная смола и акриловая смола обладают сильными адгезионными свойствами.

Адгезивные смолы плохо влияют на электрические и тепловые характеристики печатной платы Flex и снижают стабильность размеров. Эти клеи могут также содержать галоген, который опасен для окружающей среды и ограничен в соответствии с правилами ЕС (Европейского Союза). В соответствии с этим регламентом по защите окружающей среды, 7 опасных материалов имеют ограниченные наименования, из которых: свинец (Pb), ртуть (Hg), кадмий (Cd), шестивалентный хром (Cr 6+ ), полибромированные бифенилы (PBB), полибромированный дифениловый эфир (PBDE). ), Бис (2-этилгексил) фталат (DEHP) и бутилбензилфталат (BBP).

Таким образом, решение этой проблемы — использовать 2 слоя FCCL без клея. Два слоя FCCL обладает хорошими электрическими свойствами, высокой термостойкостью и хорошей стабильностью размеров, но его производство сложно и намного дороже.

Медная фольга:

Еще один первоклассный материал в гибких печатных платах — медь. Дорожки на печатной плате, контактные площадки, переходные отверстия заполнены медью в качестве проводящего материала. Все мы знаем об электропроводящих свойствах меди, но то, как напечатать эти медные трассы на печатной плате, является предметом обсуждения. Существует 2 способа осаждения меди на подложку 2L-FCCL (двухслойный гибкий ламинат с медным покрытием). 1- Гальваника 2- Ламинирование. Гальваника менее устойчивая, в то время как ламинация включает клей.

Все мы знаем об электропроводящих свойствах меди, но то, как напечатать эти медные трассы на печатной плате, является предметом обсуждения. Существует 2 способа осаждения меди на подложку 2L-FCCL (двухслойный гибкий ламинат с медным покрытием). 1- Гальваника 2- Ламинирование. Гальваника менее устойчивая, в то время как ламинация включает клей.

Гальваника:

Обычный метод ламинирования медной фольги на подложке из полимера с помощью полимерного клея не подходит там, где требуются ультратонкие печатные платы Flex. Это связано с трехслойной структурой процесса ламинирования, то есть (Cu-Adhesive-PI) делает стек толще, поэтому не рекомендуется для двусторонней FCCL. Следовательно, используется другой метод, называемый «напыление», при котором медь напыляется на слой PI посредством мокрого или сухого процесса через «химическое» покрытие. Это химическое покрытие наносит очень тонкий слой (затравочный слой) меди, в то время как другой слой меди наносится на следующем этапе, называемом «гальваника», когда относительно более толстый слой меди наносится на тонкий слой (затравочный слой) меди. Этот метод обеспечивает прочную адгезию между PI и медью без использования полимерных клеев.

Этот метод обеспечивает прочную адгезию между PI и медью без использования полимерных клеев.

Ламинирование:

В этом методе подложка из PI ламинируется ультратонкой медной фольгой с помощью покровного слоя. Покровный слой представляет собой сложную пленку, в которой термореактивный эпоксидный клей нанесен на полиимидную пленку. Этот покровный клей имеет отличную термостойкость и хорошие свойства электрической изоляции, обладающий свойствами изгиба, огнестойкости и заполнения зазоров. Особый тип покрытия, называемый «Photo Imageable Coverlay (PIC)», имеет отличные свойства связывания, хорошую устойчивость при изгибании и безопасность для окружающей среды. Однако недостатком PIC является меньшее термическое сопротивление и низкая температура стеклования (Tg).

Прокатанная отожженная (RA) и электроосажденной (ED) медной фольги:

Основное различие между ними заключается в процессе производства. Фольга из ED-меди производится из раствора CuSO4 методом электролиза, при котором Cu2 + погружается в вращающиеся катодные валки и снимается, а затем превращается в ED-медь. В то время как медь RA разной толщины изготавливается из меди высокой чистоты (> 99,98%) с помощью процесса прессования.

В то время как медь RA разной толщины изготавливается из меди высокой чистоты (> 99,98%) с помощью процесса прессования.

На приведенной ниже диаграмме показано различие поверхности двух типов медной фольги.

Электроосажденная (ED) медь имеет хорошую проводимость, чем прокатанная отожженная (RA) медь, в то время как RA имеет гораздо лучшую растяжимость, чем ED. Для Flex PCB RA — лучший выбор с точки зрения гибкости, а ED — лучший выбор с точки зрения электропроводности.

Источники: www.rigiflex.com

Что такое процесс производства гибких печатных плат — производство печатных плат и сборка печатных плат

Производство гибких печатных плат — это уже старый процесс. Он достиг точки зрелости. Материалы и корпуса значительно усовершенствованы, что делает гибкие печатные платы более привлекательными. Раньше гибкие печатные платы ограничивались конкретными приложениями, которые требовали их использования. Тем не менее, по мере развития технологий и появления на рынке новых материалов, они становятся жизнеспособным вариантом для большинства приложений электроники из-за их абсолютной гибкости. Есть ожидания, что рынок гибких печатных плат достигнет около $76 млрд объем продаж к концу 2027 года.

Есть ожидания, что рынок гибких печатных плат достигнет около $76 млрд объем продаж к концу 2027 года.

Стандартная и гибкая печатная плата

Основное различие между стандартной печатной платой и гибкой печатной платой заключается в материале. Для изготовления гибких печатных плат используются два основных материала:

АБС-пластик — это стандартный пластик для общепроизводственных целей, что упрощает его использование. Термопласты — это полимеры, которые изменяют свою структуру при воздействии тепла или давления. Это делает такие материалы, как ПЭТ и ПБТ, очень податливыми, прочными и относительно жесткими. Они также используются для изготовления легких деталей для автомобилей и самолетов.

Второе различие между гибкими печатными платами и стандартными печатными платами заключается в процессе изготовления. Гибкое производство печатных плат требует иных процедур, чем стандартные. Специальные процессы играют большую роль в производстве гибких печатных плат. Они включают формование, ламинирование, обработку поверхности, резку и склеивание для формирования конечного продукта.

Они включают формование, ламинирование, обработку поверхности, резку и склеивание для формирования конечного продукта.

Запрос коммерческого предложения на производство гибкой печатной платы

FPC Manufacturing Dynamics

Процесс прессования гибкой печатной платыFPC — гибкая печатная плата — это новый тип электронной платы. FPC представляет собой тонкую полимерную пленку с электроизоляцией, позволяющую печатать на токопроводящих схемах. Обычно на схему наносится тонкое полимерное покрытие, чтобы защитить схему от повреждений.

Гибкие печатные схемы обычно используются в электротехнической промышленности. Их легко сгибать и складывать, не вызывая шорт или каких-либо других повреждений. Вместо жестких схем в промышленных приложениях для обеспечения гибкости используются гибкие схемы. Гибкие печатные платы используются во многих устройствах, включая телевизоры, часы, холодильники и телефоны. FPC дешевле, чем обычные печатные платы, и их можно использовать во многих отраслях промышленности, не ломая и не сгибая.

Запрос коммерческого предложения на производство гибкой печатной платы

Пошаговый процесс производства гибкой печатной платы

Процесс производства гибкой печатной платы направлен на создание печатной платы с гибкими слоями. Производство гибких печатных плат — это применение гибких печатных схем. Вы можете распределить один или несколько электрических проводников по гибкой подложке, а не по жестким медным дорожкам. Преимущества использования гибких схем заключаются в их низкой стоимости, небольшом форм-факторе, легком весе и высокой гибкости по размеру.

Кроме того, мы можем изменить форму или переделать эти платы в соответствии с потребностями приложения. Таким образом, производство гибких печатных плат особенно полезно в приложениях, требующих постоянной модификации платы. Такие могут быть в медицинской электронике, автомобильной электронике и других портативных и мобильных устройствах.

Основными преимуществами использования данного типа технологии являются:

- Меньшая вероятность физического соединения двух частей на плате, что повышает ее надежность.

Печатные платы

Печатные платы - с гибкими слоями дешевле в производстве, поскольку их можно производить в меньших количествах, чем обычные печатные платы.

- У них меньше точек подключения, поэтому их не нужно так хорошо защищать при транспортировке. Печатные платы

- Flex также легче производить, потому что меньше вероятность возникновения коротких замыканий, повреждения или разрушения других деталей.

- Гибкий слой — это слой печатной платы с одной или несколькими гибкими цепями, что делает его гибким и придает ему характеристики листа бумаги. Вместо этого частью платы становятся другие компоненты, такие как заземляющие плоскости, переходные отверстия и дорожки.

Процесс изготовления гибкой печатной платы отличается от процесса изготовления обычной печатной платы. Производственный процесс включает в себя:

Концепция, дизайн и прототипирование

Каждый успешный проект начинается с хорошей концепции и дизайна. Он закладывает основу того, как будут производиться доски, необходимые материалы и т. д. Этот шаг имеет решающее значение для эффективного конечного продукта, соответствующего вашей первоначальной идее.

д. Этот шаг имеет решающее значение для эффективного конечного продукта, соответствующего вашей первоначальной идее.

Гибкая печатная плата должна иметь конструкцию, обеспечивающую расширение и сжатие в течение длительного времени без поломки. Дизайн подвергается оптимизации для производства и придерживается меньших правил проектирования. Это означает, что дорожки должны быть шире, что увеличивает сложность маршрутизации.

Правила проектирования намного шире, чем те, которые используются для других типов печатных плат, для достижения аналогичных характеристик.

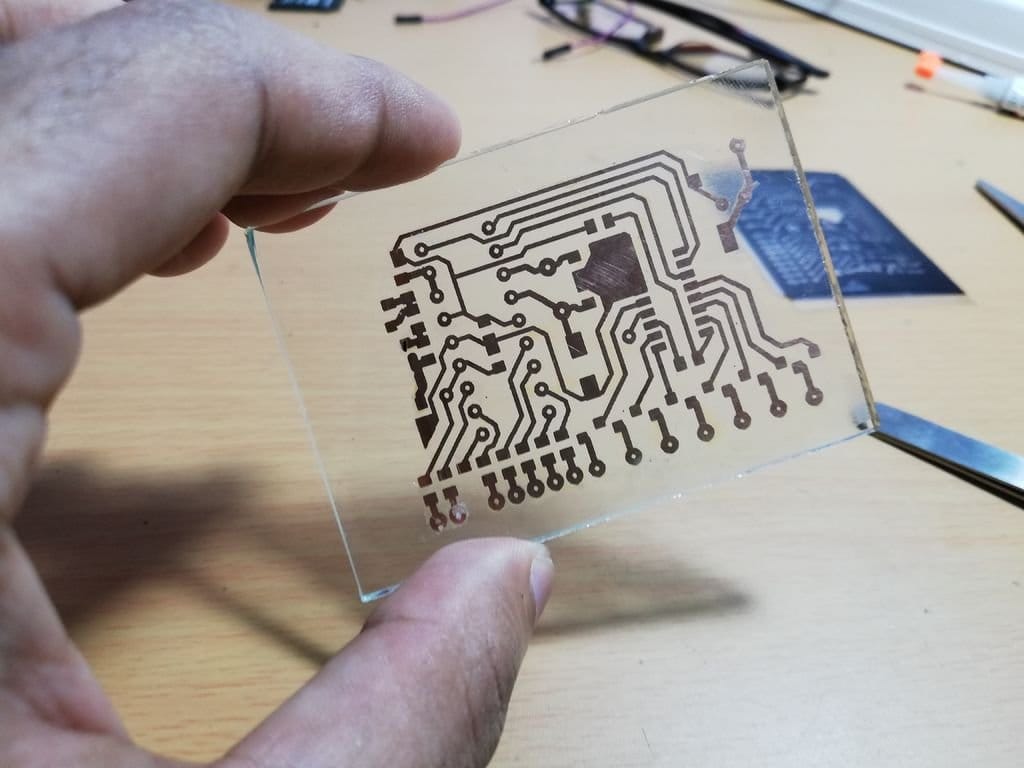

Мы используем прототип, чтобы все компоненты подходили друг к другу и имели достаточно места. Прототип получают из тех же материалов и методов, что и готовый продукт.

Прототипы плат можно изготавливать из различных материалов, таких как бумага, пластик, лента, металл или алюминиевая фольга. Вы даже можете построить их на листе бумаги размером 8 x 11 дюймов для быстрой идеи.

Подготовка материала

Производственные панели проходят химическую очистку перед нанесением фоторезистивной пленки, чтобы гарантировать правильное прилипание пленки. Существует защита ультратонких материальных сердечников конвейерным процессом, при котором происходит транспортировка сердечников в тонкой цилиндрической упаковке.

Существует защита ультратонких материальных сердечников конвейерным процессом, при котором происходит транспортировка сердечников в тонкой цилиндрической упаковке.

Печатные платы Flex обычно изготавливаются с использованием материала FR4 или Rogers 4003, материала на основе полиимида. Выбор материала зависит от размещения компонентов, скорости производства и требований к маскированию припоя. Используется процесс наращивания, при котором несколько слоев медного материала наносятся на подложку из основного материала с помощью трафарета. Затем на медь наносят рисунок и травят, чтобы создать дорожки и обнажить внутренние компоненты платы.

Экспонирование рисунка схемы

На панели с фоторезистивным покрытием нанесены рисунки схемы. Изображения печатных плат переносятся на производственные панели с помощью коллимированного ультрафиолетового света. Такой шаг обнажает обе стороны одновременно, если это необходимо.

Выявление схемы — один из основных этапов процесса сборки печатной платы. Важно оголить медные дорожки, соединяющие внутренние компоненты на плате. В этом процессе используется трафарет для создания маски для травления медных дорожек. Узоры и травление обычно выполняются путем маскирования с помощью технологии фотомаски.

Важно оголить медные дорожки, соединяющие внутренние компоненты на плате. В этом процессе используется трафарет для создания маски для травления медных дорожек. Узоры и травление обычно выполняются путем маскирования с помощью технологии фотомаски.

Травление

Процесс травления очень важен при создании плат для поверхностного монтажа и создании конструкций со сквозными отверстиями. Мы делаем это, используя расходуемый материал, чтобы защитить компоненты от повреждения во время химического процесса (травление). Кроме того, процесс травления представляет собой химический процесс, удаляющий нежелательный материал. Этот процесс выполняется в ванне для нанесения покрытия с использованием травителя. Травители, как правило, основаны на серной кислоте и удаляют нежелательные медные следы и обнажают площадки для просверленных отверстий.

Сверление

Сверление происходит после травления для создания сквозных отверстий на плате. После сверления на обратной стороне платы видны металлические накладки. Это позволяет вставлять компоненты в плату через отверстия во время процессов вставки и пайки. Способны к высоким скоростям, высокой точности и маленьким отверстиям. Системы сверления создают желаемую схему отверстий в производственных панелях. Кроме того, существуют системы на основе лазера, которые обеспечивают решения для сверхмалых отверстий.

Это позволяет вставлять компоненты в плату через отверстия во время процессов вставки и пайки. Способны к высоким скоростям, высокой точности и маленьким отверстиям. Системы сверления создают желаемую схему отверстий в производственных панелях. Кроме того, существуют системы на основе лазера, которые обеспечивают решения для сверхмалых отверстий.

Меднение

Химическое покрытие удаляет нежелательный материал, заполняя контактные площадки и дорожки на печатных платах. Гравитация удерживает пластины на их нижней поверхности, придавая им плоскую поверхность для равномерного распределения химического вещества на доске.

Правильное выравнивание проводников и выравнивание контактных площадок печатных плат облегчат этот процесс. Действие уменьшит потери в позолоченных компонентах.

Нанесение покрытия

Мы наносим полиимидные покрытия на производственные панели перед их ламинированием. Покрытия вступают в игру после процесса меднения, чтобы защитить компоненты от повреждений во время процессов сверления и пайки. Просверлив отверстия в покрытии, вы наносите перманентный клей, чтобы склеить компоненты и предотвратить повреждение платы.

Просверлив отверстия в покрытии, вы наносите перманентный клей, чтобы склеить компоненты и предотвратить повреждение платы.

Применение ребер жесткости

Нанесите ребра жесткости на производственные панели в отдельном процессе после покрытия и перед соединением ребер жесткости, чтобы создать прочные взаимосвязи между несколькими слоями печатных плат. Ребра жесткости обычно изготавливаются на основе стекловолокна. Вы применяете локальные придающие жесткость материалы до окончательного процесса ламинирования.

После отверждения покровных слоев наносят ребра жесткости для стабилизации гибкой печатной платы от коробления при пайке, гибке или высокоскоростных вставках. Элемент жесткости представляет собой тонкий слой медного материала, помещенный на гибкую печатную плату после процесса покрытия.

Элементы жесткости могут располагаться на одной или обеих сторонах гибкой печатной платы и важны как интерфейс между припаиваемой поверхностью и изоляционным слоем. Ребра жесткости на гибкой печатной плате для повышения жесткости, где они подпружинены после пайки. Те, что на одной стороне гибкой печатной платы, предназначены для использования в качестве стойки, где один элемент жесткости подпружинен, а другой нет.

Ребра жесткости на гибкой печатной плате для повышения жесткости, где они подпружинены после пайки. Те, что на одной стороне гибкой печатной платы, предназначены для использования в качестве стойки, где один элемент жесткости подпружинен, а другой нет.

Запросить предложение по изготовлению гибкой печатной платы

Электрические испытания

Электронное испытание гибкой печатной платыЭлектрические испытания предназначены для обнаружения любых коротких замыканий, которые могут привести к сбоям в конструкции платы или работе. Электрические испытания проводятся после завершения всех процессов и окончательного визуального осмотра изделия. Это гарантирует качество и надежность выпускаемой продукции. Кроме того, важно проверить функции и работоспособность внутренних деталей, цепей и соединений плат. Это гарантирует, что электронные компоненты на плате работают правильно и не имеют коротких замыканий или плохих точек контакта.

Мы используем процесс электрических испытаний для обнаружения коротких замыканий и обрывов на печатной плате. Тест выявляет неисправные компоненты и любые короткие замыкания, которые могут произойти во время любого из производственных процессов, чтобы обеспечить качество продукции. Кроме того, перед отгрузкой необходимо провести различные электрические испытания, чтобы убедиться, что плата работает правильно.

Тест выявляет неисправные компоненты и любые короткие замыкания, которые могут произойти во время любого из производственных процессов, чтобы обеспечить качество продукции. Кроме того, перед отгрузкой необходимо провести различные электрические испытания, чтобы убедиться, что плата работает правильно.

Окончательное изготовление

Этот этап включает проверку качества, при которой мы визуально проверяем платы на наличие неровностей, таких как брызги припоя или отсутствующие компоненты. Вы также можете протестировать платы на этом этапе, чтобы убедиться, что они соответствуют определенным требованиям, важным для клиента.

Другие связанные процессы включают:

Обработка поверхности Обработка поверхности полезна при обработке гибких печатных плат для улучшения механических свойств продукта, поскольку некоторые из них тверже, чем традиционные печатные платы. Один готовит поверхность с помощью плазмохимического осаждения из паровой фазы. Это происходит с помощью плазменного вакуумного ламинирования или PVD. В результате это продлевает срок службы продукта и улучшает диэлектрическую прочность при использовании на подложке FR4.

Это происходит с помощью плазменного вакуумного ламинирования или PVD. В результате это продлевает срок службы продукта и улучшает диэлектрическую прочность при использовании на подложке FR4.

Это самый важный этап изготовления гибкой схемы. Именно здесь все усилия, приложенные вами при проектировании и строительстве, наконец-то окупятся. Надлежащее расстояние между слоями ламината обеспечивает идеальное размещение продукта в упаковке или корпусе.

ОбрезкаВы выполняете процесс обрезки/обрезки, чтобы аккуратно обрезать лишний материал ламината после ламинирования рисунков схемы. Это происходит до того, как продукт поступает в окончательную сборку.

Окончательное изготовление состоит из упаковки и отправки продуктов для использования. Упаковка может происходить в пластиковые пакеты или металлические контейнеры в зависимости от производителя и требований к продукту конечного использования. Процесс производства гибких печатных плат стал важным событием для электронных продуктов. Кроме того, это важно для тех, кто требует гибкости, прочности и долговечности.

Процесс производства гибких печатных плат стал важным событием для электронных продуктов. Кроме того, это важно для тех, кто требует гибкости, прочности и долговечности.

В последние годы появление устройств нового поколения и гибкой электроники вызвало потребность в гибких схемах во многих портативных приложениях. В результате гибкие печатные платы пользуются большим спросом в электронной промышленности и больше применяются в коммерческих продуктах.

Чтобы закрепиться в электронной промышленности, компании начали производить эти компоненты самостоятельно. В последнее время процессы производства гибких печатных плат были усовершенствованы и теперь включают многослойные печатные платы с десятью или более слоями.

Запросить коммерческое предложение на производство гибкой печатной платы

Типы гибких печатных плат

Существует два типа гибких печатных плат:

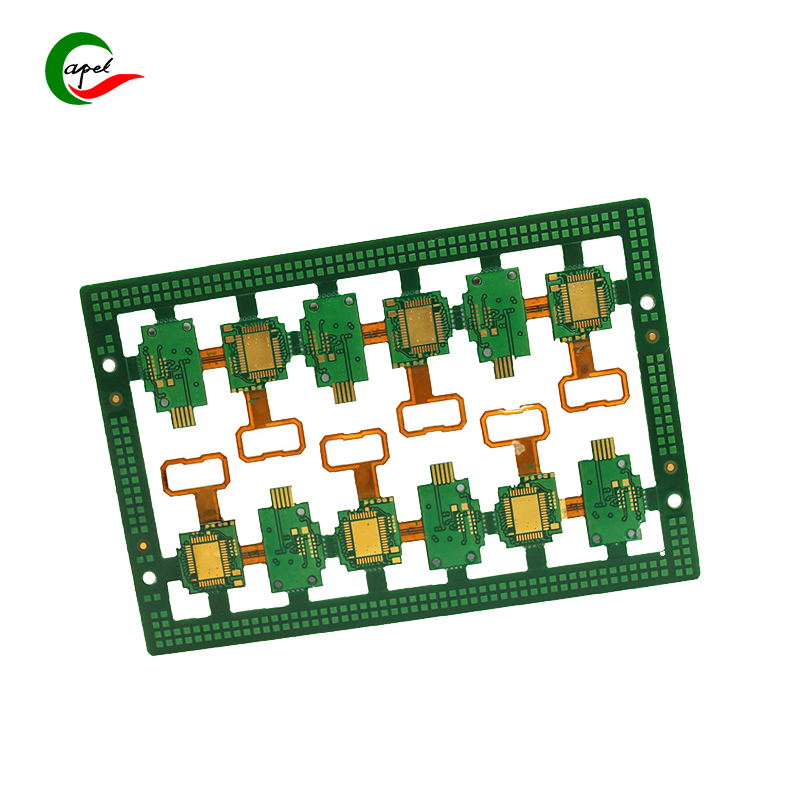

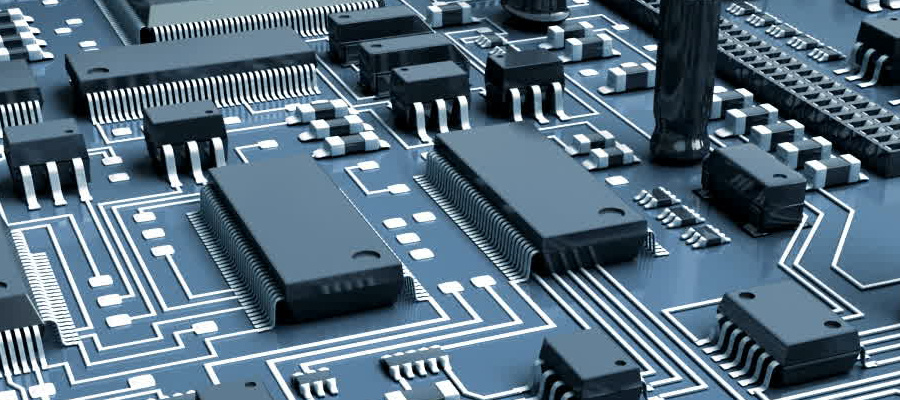

Многослойная гибкая печатная плата

схемы. Материалы и схемы передают электрические сигналы между электронными компонентами. К ним относятся интегральные схемы и активные компоненты, такие как диоды, разъемы, переключатели, приводы, резисторы и конденсаторы. Гибкие печатные платы важны в различных электронных приложениях, таких как плоскостные разъемы, высокоскоростные схемы в компьютерах, автомобилях, смартфонах и т. д.

К ним относятся интегральные схемы и активные компоненты, такие как диоды, разъемы, переключатели, приводы, резисторы и конденсаторы. Гибкие печатные платы важны в различных электронных приложениях, таких как плоскостные разъемы, высокоскоростные схемы в компьютерах, автомобилях, смартфонах и т. д.

Многослойные гибкие печатные платы имеют один или несколько гибких слоев поверх обычной негибкой печатной платы. Этот тип гибкой печатной платы легко сгибается или деформируется в соответствии с потребностями производителя печатной платы. Кроме того, конструкция позволяет расширять и сжимать без поломок после этапа производства.

Однослойная или однослойная гибкая печатная плата

Однослойная гибкая печатная плата или однослойная гибкая печатная плата не имеет гибких слоев поверх обычной негибкой печатной платы. В результате эти гибкие печатные платы проходят производственный процесс с более жесткими правилами проектирования, что делает их более дорогими, чем многослойные типы.

Для каждого (гибкого) слоя есть две дорожки, которые идут с одной стороны на другую: по одной для каждой схемы (устройства или дорожки). Эти дорожки представляют собой медные дорожки и имеют покрытие из медной фольги или меди с медным покрытием.

Однослойные гибкие печатные платы имеют жесткий материал сердцевины, окруженный гибкими цепями.

Многослойные гибкие печатные платы имеют твердое ядро, при этом некоторые схемы являются гибкими, а другие — жесткими.

Знание будущего использования детали важно при создании или проектировании гибкой печатной платы. Скорее всего, это может быть продукт с движущимися частями, например электрическое устройство, аккумулятор или смартфон.

Конструктор должен знать, как детали будут перемещаться относительно друг друга, как они расширяются и сжимаются, и какое свободное пространство имеется.

Хотя гибкие печатные платы дороже в производстве, чем обычные печатные платы, они становятся все более популярными. Основная причина в том, что они не имеют фиксированной формы, и вы можете легко согнуть или переместить их, когда это необходимо. Это означает, что их характеристики не ухудшаются со временем, даже если они в течение многих лет подвергаются суровым условиям, таким как экстремальные температуры или влажность.

Основная причина в том, что они не имеют фиксированной формы, и вы можете легко согнуть или переместить их, когда это необходимо. Это означает, что их характеристики не ухудшаются со временем, даже если они в течение многих лет подвергаются суровым условиям, таким как экстремальные температуры или влажность.

Вы можете создавать печатные платы Flex различными способами. Благодаря большому выбору, существует широкий диапазон цен. Высококачественные гибкие печатные платы дороги, но все же относительно недороги по сравнению с их обычными аналогами.

4-слойная гибкая печатная плата

Это 4-слойная гибкая печатная плата, очень тонкая, дешевая и гибкая. У него много альтернативных методов обработки, потому что он состоит из четырех слоев. Вы можете обрабатывать эти слои отдельно, чтобы сократить время обработки. Кроме того, этот тип доски используется во многих продуктах, требующих гибкости и долговечности.

Гибкие печатные платы (FPCB) представляют собой печатные платы, имеющие двухслойную структуру, которые являются очень гибкими, в частности, благодаря характеру формы стопки пленки. FPCB являются гибкими и тонкими, поэтому их можно использовать в очень широком диапазоне приложений. FPCB применимы во всех отраслях промышленности, но бытовая электроника, аэрокосмическая промышленность и транспорт имеют более высокий спрос на FPCBS.

FPCB являются гибкими и тонкими, поэтому их можно использовать в очень широком диапазоне приложений. FPCB применимы во всех отраслях промышленности, но бытовая электроника, аэрокосмическая промышленность и транспорт имеют более высокий спрос на FPCBS.

Спрос на гибкие печатные платы в отрасли бытовой электроники постоянно растет. Мы связываем это с инновациями в отношении их использования в портативных электронных устройствах, включая портативные компьютеры, сотовые телефоны и карманные компьютеры.

2-слойная гибкая печатная плата

2-слойная гибкая печатная плата, также известная как PCB2L, представляет собой двухстороннюю ламинированную конструкцию, состоящую из внешних слоев с материалом сердцевины. PCB2L происходит от FR-4, но доступны и другие варианты изготовления PCB2L, такие как полиимидная пленка, тефлон и стеклоэпоксидная смола.

2-слойная гибкая печатная плата используется в автомобильной электронной промышленности и во многих коммерческих устройствах. К таким устройствам относятся сотовые телефоны, смартфоны, телевизоры, блоки питания для кондиционеров, другая бытовая техника и т. д. Для защиты от механических повреждений, возникающих при транспортировке и установке, эти платы комбинируются с ЖК-панелями.

К таким устройствам относятся сотовые телефоны, смартфоны, телевизоры, блоки питания для кондиционеров, другая бытовая техника и т. д. Для защиты от механических повреждений, возникающих при транспортировке и установке, эти платы комбинируются с ЖК-панелями.

Запрос коммерческого предложения на производство гибких печатных плат

Flex Technology

Окончательная проверка качества гибких печатных платГибкие печатные платы играют большую роль в нескольких отраслях, включая медицинскую промышленность. Например, вы найдете эти гибкие схемы во многих хирургических устройствах, которые в противном случае могут быть довольно тяжелыми и хрупкими. Гибкие печатные платы, как правило, полугибкие, выдерживают большинство типов сил, не ломаясь и не изгибаясь.

Основным преимуществом печатных плат Flex является их гибкость и долговечность. Многие продукты и компоненты, используемые в электронике, должны быть гибкими, потому что они обычно должны сгибаться и сгибаться при помещении в продукт. Гибкие печатные платы не похожи на стандартные печатные платы промышленного класса с жесткими электрическими соединениями. Если продукт необходимо согнуть, эти цепи также должны быть гибкими.

Гибкие печатные платы не похожи на стандартные печатные платы промышленного класса с жесткими электрическими соединениями. Если продукт необходимо согнуть, эти цепи также должны быть гибкими.

Тип гибкой технологии и ее использование определяют качество гибкой печатной платы. Существует три различных типа: полный, частичный и гибридно-гибридный.

Full Flex:

Полногибкая печатная плата имеет все слои друг над другом с ограниченным перемещением гибких схем на этих слоях. Эти схемы хороши для передатчиков и приемников, которые всегда остаются в исходном положении.

Частично гибкие:

Частично гибкие цепи имеют более жесткую основу, чем другие типы, и могут сгибаться или скручиваться, не повреждая и не ломая ее. Этот тип схемы необходим для плат с низким уровнем гибкости, таких как разъемы с печатными платами на них.

Hybrid Flex:

Гибридные гибкие схемы сочетают в себе жесткие и гибкие схемы, чтобы создать лучшее из обоих миров. Он имеет такое же использование, как и жесткая печатная плата, и вы также можете деформировать его при необходимости.

Он имеет такое же использование, как и жесткая печатная плата, и вы также можете деформировать его при необходимости.

Гибкая цепь представляет собой электрическую цепь с дополнительными слоями изоляции между проводником и внешней оболочкой. Это означает, что он может сгибаться без поломки или короткого замыкания, будь то электрически или механически.

Часто задаваемые вопросы

профиль гибкой печатной платыКакой материал присутствует в гибкой печатной плате?

В гибких печатных платах используется слоистый материал. Наиболее важными слоями являются:

1. Защитный слой

2. Проводящий слой

3. Проводящий инжектор/слоистый материал (необходим как минимум один слой)

На рынке доступны различные материалы для использования при изготовлении гибкие печатные платы. Они включают полиимидную пленку, стеклоэпоксидную смолу, тефлоновую пленку, полиэфирную пленку и другие, такие как бумага и стекловолокно. Однако наиболее популярными материалами, используемыми при изготовлении гибких печатных плат, являются полиимидная пленка и стеклоэпоксидные материалы.

Полиимидная (PI) пленка является довольно популярным материалом для гибких печатных плат, особенно при использовании процесса на основе растворителя. Он относительно дорог, но обладает хорошими электрическими свойствами и механической стабильностью. Он также требует меньше времени для высыхания в процессе производства по сравнению с другими материалами.

Эпоксидная смола для стекла – это дешевый и легкодоступный материал, который также очень гибкий. Фактическая проблема с использованием стеклянной эпоксидной смолы заключается в том, что она имеет плохие механические свойства, поэтому она не подходит для гибких схем.

Что такое Coverlay FPC?

Coverlay — материал, важный для защиты поверхности печатной платы. Он обеспечивает защиту от царапин, УФ-излучения, старения или обесцвечивания доски. Кроме того, его можно стирать и легко снимать.

Мы также называем Coverlay «фототравлением полиэфирная пленка» или «гибкая защитная пленка для печатных плат». Основная цель использования этого материала — защитить гибкую печатную плату от царапин, загрязнения и т. д. Тем не менее, это полезно во многих других областях, таких как производство пищевых продуктов для защиты их от воды, масла и других загрязняющих веществ.

Основная цель использования этого материала — защитить гибкую печатную плату от царапин, загрязнения и т. д. Тем не менее, это полезно во многих других областях, таких как производство пищевых продуктов для защиты их от воды, масла и других загрязняющих веществ.

Какой толщины гибкая схема?

В зависимости от области применения можно изготавливать гибкие контуры различной толщины. Чем выше толщина, тем ниже гибкость продукта. Наиболее распространенная толщина составляет от 0,2 мм до 0,5 мм.

Заключительные мысли

Гибкие печатные платы — это будущее электроники. Эти плиты обеспечивают лучшую связь и адгезию между компонентами, тем самым повышая производительность вашего продукта. Гибкие печатные платы — отличное решение для большинства устройств малого форм-фактора. Гибкие печатные платы — отличная альтернатива во многих приложениях, где требуется гибкость и долговечность. Эти типы схем почти такие же тонкие, как бумага. Вы можете легко разместить их в небольших помещениях, таких как ноутбуки, смартфоны и т. д. (в зависимости от их размера). Мы надеемся, что эта статья охватила все, что касается производства печатных плат Flex; если у вас есть какие-либо вопросы, не стесняйтесь, напишите нам по электронной почте.

д. (в зависимости от их размера). Мы надеемся, что эта статья охватила все, что касается производства печатных плат Flex; если у вас есть какие-либо вопросы, не стесняйтесь, напишите нам по электронной почте.

Процесс производства гибкой печатной платы — подготовка материала к изготовлению

Процесс производства гибкой печатной платы — подготовка материала к изготовлениюНиже вы найдете нашу галерею изображений гибких и жестко-гибких производственных процессов. В том числе, подготовка материалов, травление, сверление, нанесение покрытия до окончательного изготовления. Дополнительную информацию см. в нашем блоге о том, что нужно для производства гибких печатных плат.

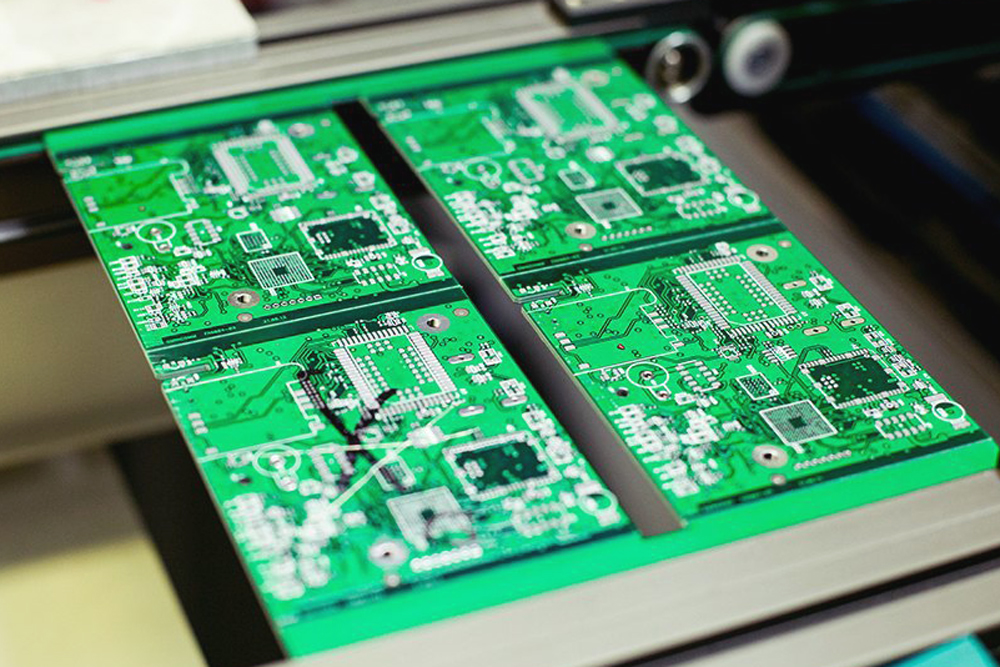

Подготовка материала (предварительная очистка)

Химически очищенные промышленные панели перед нанесением фоторезистивной пленки для формирования схемы для обеспечения надлежащей адгезии пленки. Конвейерный процесс с использованием систем обработки тонких стержней, оборудованных для предотвращения повреждения стержней из ультратонких материалов.

Экспонирование рисунка схемы

Панели с фоторезистивным покрытием, на которые накладываются рисунки схемы, экспонированные коллимированным УФ-светом для переноса изображений схемы на производственные панели. Обе стороны экспонируются одновременно, если требуется.Процесс травления

Схемы, полученные химическим травлением с использованием специализированных конвейерных систем для обработки тонких сердечников. Обе стороны панелей травятся одновременно, если это необходимо.Процесс сверления

Высокоскоростные, высокоточные системы сверления с возможностью небольших отверстий позволяют создавать требуемые контуры отверстий в производственных панелях. Доступны лазерные системы для сверхмалых отверстий.

Доступны лазерные системы для сверхмалых отверстий.Процесс меднения

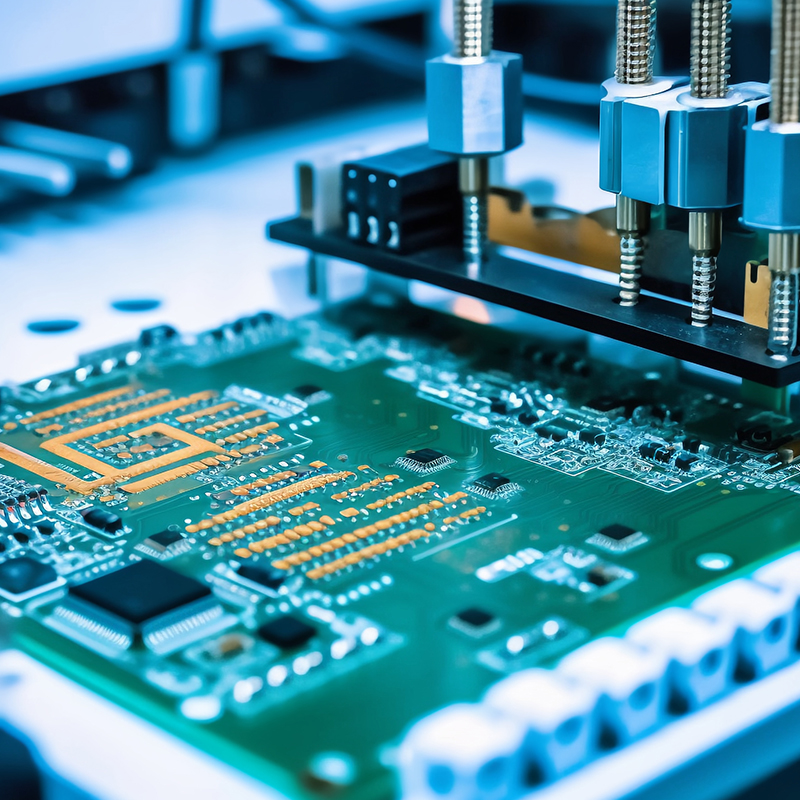

Полностью автоматизированные системы электролитического меднения осаждают требуемую дополнительную медь внутри покрытых сквозных отверстий для формирования послойных электрических межсоединений.Нанесение покрытия Coverlay

Полиимидное покрытие Coverlay, выровненное и закрепленное на производственных панелях перед процессом ламинирования Coverlay.Ламинирование Coverlay

Ламинирование Coverlay на производственных панелях под воздействием тепла, давления и вакуума для обеспечения надлежащей адгезии.Нанесение ребер жесткости

Локальные дополнительные ребра жесткости (если этого требует конкретная конструкция) выравниваются и наносятся перед дополнительным процессом ламинирования под воздействием тепла, давления и вакуума.

Электрический тест

100% электрический тест, управляемый списком соединений, в соответствии с IPC –ET-652. Одновременная проверка всех цепей на целостность и изоляцию. Использовались как сеточные, так и летающие испытательные системы.Окончательное изготовление

Отдельные детали вырезаются из производственной панели с помощью высокоточных наборов пуансонов и штампов. Другие методы включают лазерную резку, механическую фрезеровку, штампы со стальными линейками и штампы с химическим фрезерованием в зависимости от конкретных требований к конструкции.

Празднование 70-летия совершенствования производства

Подробнее →Старейший в Америке.