Как появились первые печатные платы. Какие материалы используются для их изготовления. Какие виды печатных плат существуют. Как происходит процесс производства печатных плат. Где применяются печатные платы в современной электронике.

История создания печатных плат: от проводов к миниатюрным схемам

Печатные платы прошли долгий путь эволюции, прежде чем стать основой современной электроники. Первые прототипы появились в начале 20 века, когда инженеры искали способы уменьшить размеры и повысить надежность электронных устройств.

Что представляли собой первые печатные платы? Это были простые конструкции, где проводники формировались на диэлектрической основе. Ключевые этапы развития технологии:

- 1902 год — немецкий инженер Альберт Хансон создал прообраз печатной платы, используя медную фольгу на пропарафиненной бумаге

- 1920-е годы — появились первые коммерческие платы из бакелита и мазонита

- 1940-е годы — разработана технология травления медных проводников

- 1950-е годы — началось массовое производство печатных плат современного типа

Таким образом, понадобилось около 50 лет, чтобы пройти путь от первых экспериментальных образцов до промышленного производства. Это открыло дорогу миниатюризации электроники и появлению множества новых устройств.

Материалы для производства печатных плат: от простого к сложному

Выбор материалов во многом определяет характеристики и область применения печатных плат. Какие материалы используются в современном производстве?

Диэлектрические основания

Наиболее распространенные варианты:

- Стеклотекстолит FR4 — композит из стеклоткани и эпоксидной смолы. Обладает хорошими электроизоляционными свойствами и механической прочностью.

- Гетинакс — на основе бумаги, пропитанной фенольными смолами. Дешевле FR4, но имеет худшие характеристики.

- Керамика — применяется для высокочастотных плат с хорошим теплоотводом.

- Полиимидные пленки — для гибких и гибко-жестких плат.

Проводящие материалы

В качестве проводников обычно используется медная фольга толщиной 18-105 мкм. Для особых применений могут использоваться алюминий, серебро, золото.

Правильный выбор материалов позволяет оптимизировать характеристики платы под конкретное применение. Какие факторы влияют на выбор?

Виды печатных плат: от простых к сложным

Современное производство предлагает широкий выбор конструкций печатных плат. Какие основные виды существуют?

По количеству слоев:

- Односторонние — самые простые и дешевые

- Двусторонние — позволяют увеличить плотность монтажа

- Многослойные — до 30 и более слоев для сложных устройств

По гибкости:

- Жесткие — классический вариант

- Гибкие — на полиимидной основе

- Гибко-жесткие — комбинация жестких и гибких участков

По материалу основания:

- На диэлектрике (FR4, керамика и др.)

- На металлическом основании — для лучшего теплоотвода

Какой вид выбрать? Это зависит от назначения устройства, требований к надежности, стоимости и других факторов.

Технологический процесс производства печатных плат

Как происходит изготовление печатных плат на современном производстве? Рассмотрим основные этапы:

- Проектирование — разработка схемы и топологии платы

- Подготовка заготовки — нарезка листового материала

- Сверление отверстий

- Металлизация отверстий

- Нанесение фоторезиста

- Экспонирование — перенос рисунка схемы

- Проявление фоторезиста

- Травление меди

- Удаление фоторезиста

- Нанесение паяльной маски

- Нанесение финишного покрытия

- Контроль качества

Каждый этап требует точного соблюдения технологии. Как обеспечивается качество производства?

Применение печатных плат в современной электронике

Печатные платы стали неотъемлемой частью большинства электронных устройств. Где они применяются наиболее широко?

- Компьютерная техника — материнские платы, видеокарты, SSD-накопители

- Мобильные устройства — смартфоны, планшеты

- Бытовая техника — телевизоры, стиральные машины, холодильники

- Автомобильная электроника — системы управления двигателем, мультимедиа

- Промышленная автоматика

- Медицинское оборудование

- Аэрокосмическая отрасль

Какие тенденции наблюдаются в применении печатных плат? Основные направления — это дальнейшая миниатюризация, повышение плотности монтажа, применение новых материалов.

Контроль качества в производстве печатных плат

Надежность электронных устройств во многом зависит от качества печатных плат. Какие методы контроля применяются в современном производстве?

- Визуальный и оптический контроль

- Рентгеновский контроль

- Электрическое тестирование

- Микрошлифы

- Испытания на прочность и климатические воздействия

Зачем нужен многоступенчатый контроль? Это позволяет выявить дефекты на ранних стадиях и обеспечить высокое качество конечной продукции.

Перспективы развития технологий печатных плат

Технологии производства печатных плат продолжают совершенствоваться. Какие инновации ожидают нас в ближайшем будущем?

- 3D-печать печатных плат

- Встраивание компонентов внутрь платы

- Применение новых материалов (графен, нанотрубки)

- Повышение плотности межсоединений

- Развитие гибкой электроники

Как эти инновации повлияют на электронную промышленность? Они откроют новые возможности для создания более компактных, производительных и энергоэффективных устройств.

Печатная плата – основа современной электроники

Печатная плата составляет основу любого электронного изделия, входя в состав компьютеров, сотовых телефонов и военной техники. Появившись более 100 лет назад, это маленькое устройство ознаменовало огромный скачок в развитии радиоэлектронной аппаратуры. В России одним из крупнейших производителей современных плат является КРЭТ.

Что же представляет собой печатная плата и зачем она называется «печатной»?

Немного истории

Считается, что прообраз всех видов печатных плат был создан немецким инженером Альбертом Хансоном. Еще в начале прошлого столетия он предложил формировать рисунок печатной платы на медной фольге вырезанием или штамповкой. Элементы рисунка приклеивались к диэлектрику, которым служила пропарафиненная бумага.

Таким образом, «днем рождения» печатных плат считается 1902 год, когда Хансон подал свою заявку в патентное ведомство.

За более чем столетие конструкции и технологии изготовления печатных плат постоянно совершенствовались. В их эволюции принимало участие большое множество изобретателей, в числе которых и всемирно известный Томас Эдисон. В свое время он предложил формировать токопроводящий рисунок посредством адгезивного материала, содержащего графитовый или бронзовый порошки.

И хотя Эдисон даже не употреблял термина «печатные платы», многие его идеи применяются при их создании и в наши дни.

Первые печатные платы, созданные в 1920-х годах, были сделаны из таких материалов, как бакелит, мазонит, а также слоистого картона и даже тонких деревянных досок. В материале просверливались отверстия, а затем «провода» из плоской латуни привинчивались к плате. Причем иногда для этого использовались даже небольшие гайки и болты. Такие печатные платы были использованы в первых радио и граммофонах.

И почему она «печатная»

В своем современном виде печатная плата появилась благодаря использованию технологий полиграфической промышленности. И своим названием она обязана полиграфии: печатная плата – прямой перевод с английского полиграфического термина printing plate.

И своим названием она обязана полиграфии: печатная плата – прямой перевод с английского полиграфического термина printing plate.

Поэтому подлинным «отцом печатных плат» считается австрийский инженер Пауль Эйслер, который первым пришел к выводу, что технологии полиграфии могут быть использованы для серийного производства печатных плат.

Уже во время Второй мировой войны технологии массового производства печатных плат оказались очень востребованными, в первую очередь для радиоаппаратуры военного назначения, авиации. А с середины 1950-х годов печатная плата стала основой всей бытовой электроники.

В СССР одной из первых подобных разработок в 1953 году был радиоприемник «Дорожный», выполненный в виде небольшого чемодана, в котором помещалась одна печатная плата. Конечно, по сравнению с современными, эта печатная плата была весьма примитивной: несколько широких проводников (4-5 мм) с пилообразными кромками, расположенных на обеих сторонах платы, соединялись через металлизированные отверстия. А уже в 1954 году с применением печатных плат началось производство советского телевизора «Старт».

Сегодня печатные платы практически не имеют конкуренции в качестве основы электронной аппаратуры, входя в состав компьютеров, сотовых телефонов и военной техники.

От линии к плоскости

Что же собой представляют печатные платы?

Если коротко, то это конструкция электрических межсоединений на изоляционном основании. Таким образом, ее основные элементы – основание (подложка) и проводники.

Электронные компоненты на печатной плате обычно соединяются при помощи пайки. Эти элементы необходимы и достаточны для того, чтобы печатная плата была печатной платой.

Кстати, самым дальним предшественником печатных плат можно считать обычный провод, чаще всего изолированный. Таким образом, в развитии этого радиоустройства, можно сказать, был осуществлен переход от линии к плоскости.

Односторонняя печатная плата – это пластина, на одной стороне которой размещены проводники, выполненные печатным способом. В двухсторонних печатных платах проводники заняли и изнаночную сторону этой пластины.

Переход от односторонних печатных плат к двухсторонним был первым шагом на пути от плоскости к объему. Окончательный переход к объему произошел с появлением в 1961 году многослойных печатных плат.

К примеру, сегодня предприятия КРЭТ выпускают многослойные печатные платы, содержащие до 25 слоев.

Такие платы позволили в первую очередь миниатюризировать электронику. Этим преимуществом сохранения пространства быстро воспользовались аэрокосмическая техника, авиация, компьютеры, а также ракетные комплексы и оружие.

Переход на микроуровень

Все большая миниатюризация электронных устройств потребовала и перехода печатных плат на микроуровень.

Если на первых печатных платах ширина проводников и зазоры между проводниками измерялись миллиметрами, то развитие электронной техники потребовало создания печатных плат с размерами элементов, измеряемых десятыми долями миллиметра. В современной радиоэлектронной аппаратуре такие печатные платы стали уже обыденностью.

На предприятиях КРЭТ сегодня выпускаются платы с точностью воспроизведения рисунка 2 мкм, а толщина подложки таких плат составляет от 0,25 до 1 мм. При этом надежность внутренних соединений многослойных плат контролируется с помощью рентгеновской установки.

Развитие таких направлений, как нанотехнологии, делает вполне реальными любые самые нереальные прогнозы относительно развития электронной базы. Можно говорить уже не просто о микро-, а даже о наноминиатюризации печатных плат. Уже сегодня отдельные элементы печатных плат находятся на подступах к нанометрам.

«Печатные» инновации

Для большинства людей печатная плата – это просто всего лишь жесткая пластинка. Действительно, жесткие платы – самый массовый продукт, используемый в радиоэлектронике, но сегодня пользуются большой популярностью и гибкие печатные платы.

В России одним из крупнейших производителей таких плат является Государственный Рязанский приборный завод, входящий в КРЭТ.

Так, одним из преимуществ гибких печатных плат называют возможность придания им различных форм объектов, в которые их можно поместить. Гибкие платы делают из полиимидных материалов, таким образом, их «подложка» находится в высокоэластическом состоянии. В результате существенно экономится внутренний объем изделий.

Последние инновации в области производства печатных плат коснулись и материалов.

Как известно, в качестве основы печатной платы наиболее часто используются такие материалы, как стеклотекстолит, гетинакс, керамика. Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек.

Отдельную группу материалов составляют алюминиевые металлические печатные платы. И здесь особое значение имеют алюмооксидные платы. Эта технология основана на инновационной концепции создания нанопористого материала для построения многоуровневых слоев коммутации, которые комбинируют алюминий и оксид алюминия в своей структуре.

Выполненные по алюмооксидной технологии печатные платы и модули обеспечивают более быстрый теплоотвод в сравнении с аналогичными изделиями, выполненными на основе «классической» технологии, что увеличивает надежность работы и срок службы.

Самым главным достоинством этой технологии является возможность переплавки отслуживших свой срок печатных плат. Получаемый в результате этого алюминий может быть использован многократно.

Недавно КРЭТ приступил к испытаниям сборочных узлов и модулей, построенных на основе инновационных алюмооксидных плат.

Концерн оценит целесообразность их использования при производстве перспективных систем радиолокации гражданского и военного назначения, а также средств радиоэлектронной борьбы.

По материалам официального сайта КРЭТ

Материалы для производства печатных плат

Исходный материал — диэлектрическое основание, ламинированное с одной или двух сторон медной фольгой.

В качестве диэлектрика могут выступать:

- листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол — стеклотекстолит (СФ, СТФ, СТАП, FR4 и т.п.)

- листы с керамическим наполнителем, армированные стекловолокном — Rogers RO5603, RO4350

- листы фторопласта (PTFE), также армированные — ФАФ-4Д, Arlon (AD и AR),

- ламинаты на металлическом основании (алюминий, медь, нержавеющая сталь)

- плёнки из полиимида, полиэтилентерефталата (PET, ПЭТФ, лавсан)

Материалы для стандартных односторонних, двусторонних и многослойных печатных плат

Фольгированный стеклотекстолит FR4 с температурой стеклования 135ºС, 150ºС и 170ºС является наиболее распространенным материалом для производства односторонних и двухсторонних печатных плат. Толщина стеклотекстолита обычно варьируется от 0,5 до 3,0 мм.

Достоинства FR4: хорошие диэлектрические свойства, стабильность характеристик и размеров, высокая устойчивость к воздействию неблагоприятных климатических условий.

Во многих случаях, где требуются достаточно простые печатные платы (при производстве бытовой аппаратуры, различных датчиков, некоторых комплектующих к автомобилям и т.п.) превосходные свойства стеклотекстолита оказываются избыточными, и на первый план выходят показатели технологичности и стоимости. В таких случаях обычно используют следующие материалы:

- XPC, FR1, FR2 — фольгированные гетинаксы (основа из целлюлозной бумаги, пропитанной фенольной смолой), широко применяется при изготовлении печатных плат для бытовой электроники, аудио-, видео техники, в автомобилестроении (расположены в порядке возрастания показателей свойств, и, соответственно, цены). Прекрасно штампуются.

- CEM-1 — ламинат на основе композиции целлюлозной бумаги и стеклоткани с эпоксидной смолой. Прекрасно штампуется.

Материалы для плат с повышенной теплоотдачей

Платы с металлическим основанием находят широкое применение в устройствах с мощными светодиодами, источниках питания, преобразователях тока, модулях управления двигателями.

Основанием платы служит металлическая пластина. В зависимости от требуемых характеристик выбирается материал. Наиболее часто используются алюминиевые сплавы:

- 1100 (отечественный аналог сплав АД) — из-за небольшого количества примесей материал обладает хорошей теплопроводностью (220 W/mK), пластичен, недостатками являются: невысокая механическая прочность и вязкость, что затрудняет механическую обработку контура печатных плат;

- 5052 (отечественный аналог сплав АМг2.5) — наиболее употребительны, несмотря на относительно не очень высокую теплопроводность (порядка 140 W/mK), хорошо обрабатываются, относительно дешевы;

- 6061 (отечественный аналог сплав АДЗЗ) — применяется, когда требуется повышенная коррозионная стойкость, помимо этого обладает повышенной механической прочностью. К недостаткам можно отнести более высокую цену по сравнению с вышеперечисленными сплавами.

В случаях, когда требуется очень высокая теплопроводность, в качестве металлического основания используется медь. Теплопроводность меди 390 W/mK, к недостаткам можно отнести высокую стоимость и затрудненность механической обработки фрезерованием вследствие высокой вязкости. Когда требуется высокая коррозионная стойкость и механическая прочность, в качестве металлического основания используется нержавеющая сталь.

Материалы для СВЧ печатных плат

При производстве СВЧ печатных плат применяются специальные диэлектрические материалы, характеризующиеся повышенной (в сравнении со стандартным FR4) стабильностью величины диэлектрической проницаемости и низкими потерями в широком диапазоне рабочих частот (от единиц МГц до десятков ГГц).

Спектр материалов для производства СВЧ печатных плат весьма широк: в качестве диэлектрика, как в чистом виде, так и в различных комбинациях (для придания необходимых характеристик, например термостабильности) применяют различные полимеры, керамику. В основном, диэлектрик армируется стекловолокном (различного плетения, что так же влияет на результирующие параметры материала). Неармированные материалы используются редко и, как правило, являются наиболее дорогостоящими и сложно обрабатываемыми (очень мягкие, либо очень хрупкие).

Многослойные конструкции СВЧ печатных плат выполняют как с применением только специализированных материалов, так и с применением стандартных материалов FR4. Например, с целью снижения стоимости, СВЧ диэлектрик используют только для разделения одного или двух внешних сигнальных слоёв, а для остальных — используют обычный FR4 (такие конструкции МПП называются гибридными).

Материалы для гибких печатных плат

Доминирующим базовым материалом для производства гибких ПП является полиимид. Хотя полиэтилентерефталат существенно дешевле, его применяют значительно реже в виду более узкого диапазона рабочих температур и недостаточной размерной стабильности. Несмотря на недостатки полиэтилентерефталата, он всё же обладает рядом преимуществ, таких, например, как хорошая химическая стойкость и низкое влагопоглощение, а также он легко формуется (низкотемпературный термопласт). Наибольшее применение находит для изготовления односторонних гибких плат для узлов автомобильной промышленности.

Контрактное производство электроники | Изготовление печатных плат на заказ

От чего зависит стоимость услуг контрактного производства?

Стоимость услуг контрактного производства складывается из множества составляющих. Ниже обозначены основные:Необходимость привлечения команды разработчиков.

Мы всегда рады, когда наши клиенты знают, чего хотят, и имеют готовую проектную документацию. Но в случае, если у вас есть только идея и нет штата разработчиков, мы обязательно вам поможем. Наша компания быстро и качественно выполнит разработку документации на контрактное производство электроники и сборки на заказ. Безусловно, общая стоимость услуг вырастет.

Используемые компоненты и материалы.

Подбор компонентов осуществляется на этапе проектирования в соответствии с технико-экономическими требованиями, предъявляемыми к продукции. Стоимость компонентов вносит существенный вклад в себестоимость заказа. Мы сотрудничаем с лучшими производителями компонентов и материалов. При этом за счет объема производства собственной продукции мы можем предложить низкую цену на компоненты и нашим клиентам.

Виды поверхностного монтажа электронных плат.

Для каждой конкретной задачи мы анализируем и подбираем наиболее подходящий метод монтажа компонентов на плату. В производстве может использоваться поверхностный монтаж smd компонентов и выводной печатный dip монтаж. Либо комбинация обоих видов монтажа. Стоимость dip монтажа выше, будь то волновая пайка печатных плат или ручной монтаж.

Необходимость в дополнительных услугах.

Помимо поверхностного монтажа печатных плат, в производственный цикл могут также включаться дополнительные операции по запросу клиента. Мы предлагаем корпусирование изделий в соответствие с чертежами, сборку и монтаж электронных узлов, лазерную гравировку плат, корпусов, шильд и прочее. Для особо сложных заказов мы можем также выполнить разработку топологии печатной платы, восстановление электрической схемы и трассировки печатной платы по образцу, а также изготовление специальной оснастки для волновой пайки

Размер партии заказа.

Чем больший объем продукции вы закажете, тем дешевле вам обойдется одно изделие, а значит, и вся партия в целом. За счет наличия собственного производства цена на изготовление печатных плат на заказ ниже других рыночных предложений. Больший же размер партии еще больше снижает стоимость работ.

История печатных плат

Вряд ли современные электронные устройства когда-нибудь смогли стать настолько компактными, если бы не был изобретен эффективный способ интеграции их узлов в одно целое. Сегодня монтаж печатной платы воспринимается как вполне естественное решение, однако так было далеко не всегда. Вплоть до 1902 года при соединении элементов электрических схем использовались исключительно навесные провода. Разумеется, в результате получались довольно громоздкие и недостаточно надёжные конструкции. Изменить эту ситуацию впервые удалось Альберту Хансену, инженеру из Германии.

Старые печатные платыПервые прототипыХотя к началу двадцатого столетия телефоны уже давно не являлись диковинкой, конструкция их оставалось несовершенной. Сделать их удобными и компактными не получалось. Возможно, именно поэтому занимавшийся телефонией Альберт Хансен и решил придумать новый способ монтажа. Для этого он использовал бронзовую фольгу, из которой вырезался токопроводящий слой. Затем эту «аппликацию» наклеивали на бумагу, пропитанную парафином. Второй слой мог быть наклеен с нижней стороны бумажного листа.

Следует отметить, что идеи о создании похожего приспособления посещали и знаменитого американского изобретателя Эдисона. Однако до практического воплощения дело не дошло. Сам же термин «печатная плата» появился намного позже, для этого пришлось вначале освоить новую технологию.

Использование субтрактивного методаЛюбое изображение может быть нанесено на поверхность двумя основными способами. Первый из них – это непосредственное рисование (аддитивный метод), а второй – формирование картинки за счет удаления ненужных частей сплошного фона (субтрактивный метод). Подобный подход широко распространён в полиграфии. Именно его применение и привело к тому, что монтажные платы начали называть печатными.

При использовании субтрактивного метода диэлектрик и токопроводящий слой меняли местами. Основой конструкции становилась фольга или тонкий слой металла.

Переход к современным технологиямНесмотря на то, что термин «печатная плата» используется и сейчас, сам субтрактивный метод не прижился. После того, как была разработана технология травления, позволявшая формировать токопроводящие дорожки, стало ясно, что это лучший вариант. Кроме того, в 30-е годы прошлого века было освоено производство печатных плат путем напыления специальной смеси на гибкую полиэтиленовую основу.

Свести воедино и заметно усовершенствовать все эти технологии удалось Паулю Эйслеру, инженеру из Австрии. Это произошло уже после Второй Мировой войны. С тех пор новшеств появилось сравнительно немного. Можно, в частности, упомянуть о многочисленных программных пакетах, облегчающих планировку печатных плат и составление монтажных схем.

Проектирование печатных плат, разработка на заказ

Конструирование печатных платПечатная плата – один из конструктивных элементов любого современного электронного устройства. В первую очередь предназначена для механической фиксации и электрического соединения элементов электрических схем электронного устройства.

Конструктивно печатная плата представляет собой пластину из диэлектрического материала (в большинстве случаев, но возможно применение и конструкций на алюминиевой подложке для улучшения теплоотвода) с сформированными на ее поверхности и объеме электрическими цепями.

Разработка печатных плат представляет собой процесс механического и электрического конструирования. В процессе проектирования печатной платы производится соединение электрических элементов токопроводящими цепями, но процесс соединения элементов – фактически один из самых последних этапов конструирования печатной платы и в большинстве своем обозначается термином — трассировка.

Первоначально требуется провести анализ и возможность размещения элементов электрической схемы на поверхностях платы в заданных габаритных размерах, которые обычно определяются конструктивными особенностями всего изделия и в частности корпусом изделия.

По завершению этапа размещения и происходит объединение электрических элементов. В процессе соединения электрических элементов требуется учитывать множество параметров, таких как величина тока, волновое сопротивление, влияние соседних электрических цепей и т.д.

Конструирование PCB:- размещение элементов на площади, обозначенной в техническом задании;

- подготовка компоновочной 3D модели;

- согласование размещения с Заказчиком по 3D модели;

- проведение трасс между элементами в соответствии с разработанным схемотехническим решением;

- моделирование, полученной конструкции на соответствие требованиям целостности сигналов, на соответствие требованиям к системе питания, на соответствие требованиям электромагнитной совместимости, на соответствие требованиям температурного распределения;

- подготовка окончательной 3D модели;

- согласование полученной конструкции с Заказчиком по 3D модели;

- подготовка перечня комплектации для закупки элементов;

- подготовка gerber-файлов для производства печатных плат;

- подготовка файлов для проведения монтажных работ.

Axonim Devices — electronics product development center — разработка печатных плат на заказ по доступной цене! +7 495280-79-00

далее: тестирование печатных плат, изготовление опытных образцов.

Применение печатных плат

В современном мире обойтись без печатных плат практически невозможно. Они являются основой для большинства электронных приборов, которыми пользуется человечество в быту и в профессиональной деятельности. PCB используют в самых разнообразных сферах, в том числе:

- Бытовые приборы. Печатные платы используются при производстве практически всех приборов – телевизоров, холодильников, стиральных машин, утюгов, некоторых видов осветительных устройств, фотоаппаратов, оргтехники и т.д. От качества разработки печатной платы и ее реализации зависит долговечность устройства, его надежность и исполнение всех заложенных функций.

- Производство и промышленность. Здесь PCB применяются для автоматизированного производственного оборудования, устройств с чиповым программным устройством (ЧПУ). Для промышленного оборудования разработка и изготовление печатных плат особенно важна, поскольку от правильности разработки PCB зависит, насколько корректно станки будут выполнять свои функции, насколько точно будет соблюдаться форма и размеры деталей и т.д.

- Компьютерные платы. Без компьютеров и цифровых технологий не обойтись ни на производстве, ни в быту. Однако все основные компоненты компьютеров не могли бы работать без печатных плат. Платы – основа не только для ПК или ноутбуков, но и для гаджетов – смартфонов, планшетов и прочих устройств. Грамотная разработка печатной платы устройства обеспечивает высокое качество работы устройств, а инновационный подход позволяет с каждым годом выпускать новые гаджеты.

- Устройства связи. Системы связи важны в любой сфере – производство, промышленность, транспорт, охрана и т.д. Работа таких устройств также становится возможной, прежде всего, благодаря печатным платам. Именно на основе PCB построены все приемники, преобразователи, устройства по передаче и обработке данных. Новые подходы к проектированию печатных плат позволяют сделать устройства связи более компактными и повысить мощность передачи сигнала, что обеспечивает прием на больших расстояниях.

- Системы безопасности. Благодаря современным печатным платам, стало возможным появление современных систем безопасности, таких как видеонаблюдение, датчики движения, устройства, фиксирующие звук и т.д. Именно благодаря PCB обеспечивается работа устройств, принимающих сигнал, обрабатывающих его, передающих на дежурный пульт и т.д.

Таким образом, сфера применения печатных плат очень широка, и без них не может функционировать ни одно современное устройство, использующее электронику.

Какими бывают печатные платы

Проектирование печатных плат осуществляется по четкому техническому заданию, но перед тем как разработать проект, необходимо понимать назначение и особенности устройств. Для решения тех или иных задач, могут использоваться модели различного типа конструкции. Например, возможна разработка печатных плат следующих видов:

- Многослойные. Такие PCB классифицируются по количеству слоев диэлектрика. На сегодняшний день, осуществляется конструирование печатных плат, в которых производится монтаж до 40 слоев диэлектрика. Модели такого типа отличаются повышенной точностью.

- С переменной толщиной. Это особый тип плат, как правило, они используются в сложной электронике. Толщина диэлектрика на разных участках может отличаться, и такие PCB считаются особенно сложными. В таких случаях особенно важна разработка печатных плат на заказ по индивидуальному проекту, с учетом особенностей расположения деталей, пространства в корпусе устройства и т.д.

- Силовые. Такие модули устанавливаются в устройствах, которые работают с высокими токами. Например, силовые PCB устанавливаются в блоках питания, где им приходится работать под сильным напряжением. Для таких плат используются особые электронные компоненты, способные выдержать повышенные токи.

- Платы на металлической основе. Подобные PCB применяют в тех случаях, когда устройству нужно рассеивать тепловую энергию. Металлическая основа способствует рассеиванию и равномерному распределению тепла по поверхности, что защищает печатные платы устройства от перегрева.

- Платы из полимерных материалов. Данная технология востребована в приборах, которые работают на основе сверхвысокочастотного излучения (СВЧ). Полимеры устойчивы к воздействию инфракрасного излучения, поэтому устройства с такими платами работают максимально долго.

- Бессвинцовые. Разработка PCB такого типа осуществляется для компаний, которые уделяют особое внимание экологичности в своей продукции. Современные бессвинцовые печатные платы отличаются более высокой стоимостью разработки и конструирования, но при этом они безопасны для окружающей среды и просты в утилизации.

Компания Axonim предлагает конструкторско-технологическое проектирование печатной платы любого типа.

Почему стоит доверить разработку Axonim

Компания Axonim осуществляет разработку и проектирование печатных плат, стоимость которых будет приемлемой для клиента. Штат нашей компании включает более 400 сотрудников, которые работают как штатно, так и на удаленной основе. Специалисты Axonim обладают огромным опытом разработки печатных плат для различных устройств, мы готовы решить задачи любой сложности.

Axonim осуществляет полный комплекс работ по подготовке технической документации для создания основы PCB, их трассировке, схемам конструирования узлов на печатных платах и т.д. Мы проводим полную разработку модели, включая виртуальное тестирование, подготовку всех технических документов по печатным платам. Обратившись к нам, вы получите полный комплект документации для серийного выпуска PCB и готовых устройств на их основе.

Компания Axonim работает в Беларуси, но география наших клиентов этой страной не ограничивается. Мы осуществляем разработку печатных плат для клиентов из Германии, Великобритании, Соединенных Штатов, России, стран СНГ, Украины и т.д. Axonim гарантирует полную разработку PCB и готовых устройств на основе печатных плат в соответствии со всеми требованиями клиента.

Стоимость разработки печатной платы

Стоимость разработки печатной платы в компании Axonim рассчитывается индивидуально. В ходе расчета сметы мы принимаем во внимание все основные аспекты разработки, в том числе:

- сложность реализации технического задания;

- стоимость электронных компонентов, необходимых для создания образца печатной платы;

- сроки реализации проекта;

- дополнительные работы и услуги, которые необходимы заказчику.

Если вам требуется разработать печатную плату, расценки вы можете уточнить у наших менеджеров. По итогам консультаций, разработки или анализа технического задания, мы формируем итоговую смету проекта, которая согласовывается с заказчиком. Компания Axonim гарантирует максимально выгодные цены на разработку печатных плат для любых устройств.

Разработка печатных плат | Дизайн-центр электроники АДАКТА

Введение

Основой любого современного электронного прибора, независимо от его размеров и сложности, является печатная плата. Она служит подложкой для размещенными электронных компонентов и печатных проводников (трассировки). Последние, обеспечивают электрические связи между компонентами, используются в качестве теплоотводящих элементов, согласующих цепей и др.

Печатная плата без компонентов (процессорный модуль на процессоре NXP iMX7)

Виды печатных плат

Классифицируя печатные платы, можно выделить несколько основных видов:

- Односторонние/Двухсторонние

- Многослойные

- Гибкие/Жесткие

- СВЧ

В зависимости от типа платы трассировка на диэлектрическом основании выполнена с одной или с двух сторон. В первом случае достигается наименьшая стоимость основания и производства, во втором – плотность компоновки элементов и минимизация габаритов (присущи большинству сложных электронных изделий).

Количество слоев в составе платы определяется наличием нескольких диэлектрических оснований, между которыми располагаются проводящие слои.

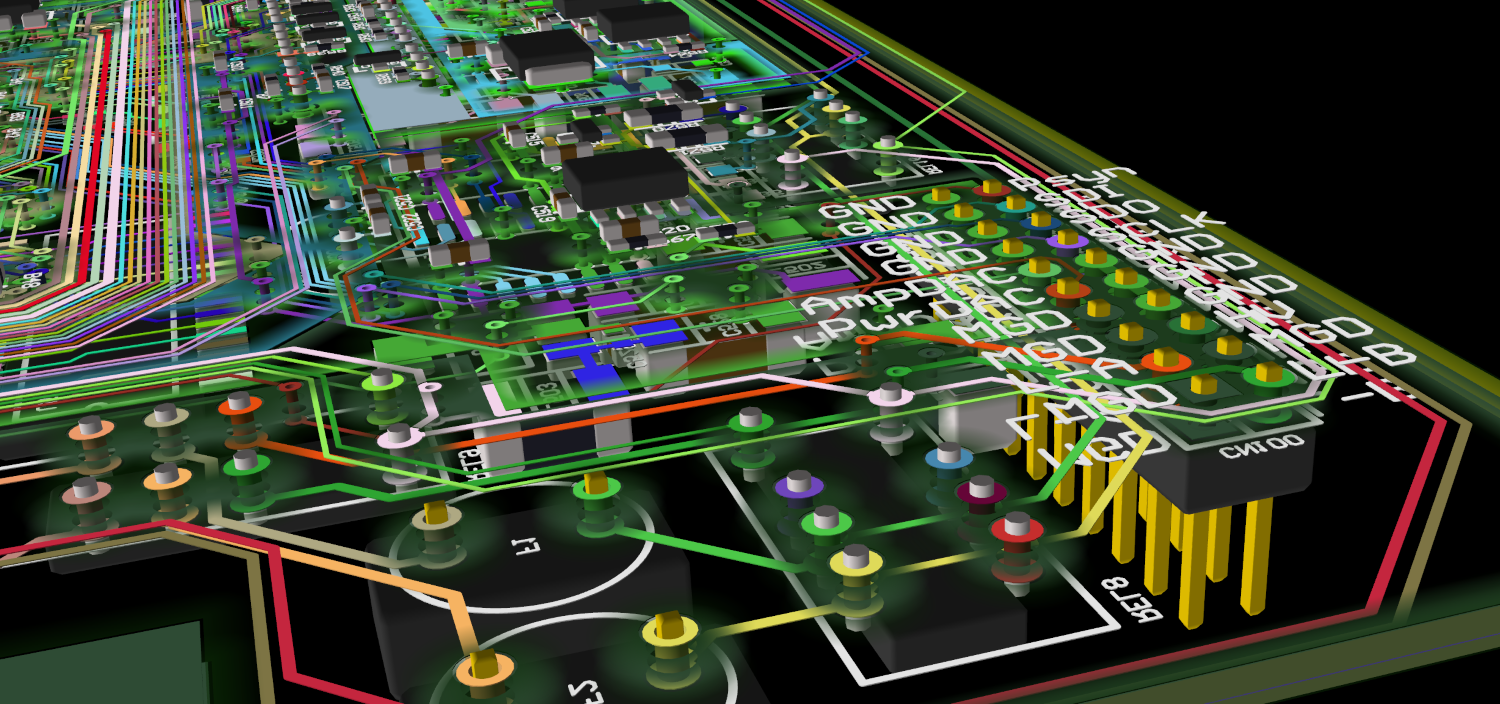

Изображение слоев печатной платы (Altium Designer). Стрелками слева обозначены токопроводящие слои, справа – диэлектрические. Некоторые производства способны изготавливать печатные платы с 40 проводящими слоями.

Различаются по типу и толщине материала диэлектрика. Широко используются такие материалы, как текстолит и алюминий. Также, бывают комбинированные, гибко-жесткие платы, которые включают в себя одну или более печатных плат, соединенных между собой или имеющих гибкие ответвления (чаще всего в виде шлейфов).

Основанием для таких плат служит композитный материал с керамическим наполнителем. Используются в СВЧ электронных устройствах, где особую роль играет диэлектрическая проницаемость материала.

Разработка печатной платы

Существует несколько систем автоматизированного проектирования (САПР) для разработки печатных платы, такие как: Altium Designer, Mentor Graphics, P-CAD, EAGLE, KiCad и др. Наша компания осуществляет проектирование в среде Altium Designer, которая позволяет проводить весь цикл разработки, начиная от схемы, трассировкой платы и заканчивая выгрузкой КД (Gerber, bill of materials, pick and place, сборочный чертеж, STEP 3D и т.д.).

Разработка печатных плат состоит из нескольких основных этапов:

- Разработка принципиальной схемы

- Перенос компонентов со схемы на PCB

- Обрисовка контура платы с учетом особенностей корпуса

- Расстановка компонентов

- Разработка топологии печатной платы (трассировка)

- Тестирование и монтаж печатных плат

Так как плата служит для электрических соединений компонентов, перед началом ее проектирования необходимо составить принципиальную схему, которая будет связана с PCB (Printed Circuit Board). Благодаря этому, после окончания трассировки, можно проверить все ли компоненты правильно соединены между собой (в соответствии со схемой).

Библиотеки компонентов в Altium Designer состоят из двух основных частей: файлы условно-графических обозначений компонентов и файлы топологических посадочных мест компонентов. При переносе компонентов на плату электрические связи между компонентами остаются.

Процесс, при котором необходимо разместить все компоненты схемы на печатной плате, и исключить взаимное влияние компонентов и блоков между собой. Также, оптимальным образом, рассредоточить элементы на плате для обеспечения равномерного нагрева и теплоотвода. Основной задачей расстановки является дальнейшая возможность выполнения трассировки с соблюдением всех рекомендаций по проектированию печатных плат.

Процесс непосредственного соединения компонентов между собой, подведение питающих напряжений к элементам с учетом требований, предъявляемых к конкретным узлам схемы, называется проектированием топологии печатной платы. Встроенный инструмент Altium Designer, Design Rule Check (DRC), позволяет автоматизировать процесс проверки печатной платы на предмет соединения компонентов в соответствии со схемой и согласованности с установленными правилами трассировки. После проектирования топологии платы необходимо получить файлы в формате gerber – чертеж печатной платы для производства. Это делается встроенным средствами среды разработки. По этим файлам происходит изготовление печатных плат на заводе.

После производства печатных плат они проходят тестирование, которое называется электрический контроль. Оно позволяет выявить дефекты производства, если такие имеются, и отбраковать заведомо неисправные платы, чтобы они не попали на сборочный участок.

Пайка плат – это процесс установки компонентов на печатное основание. Распространен как автоматизированный, так и ручной монтаж. Выбор процесса зависит от нескольких факторов, таких как: объем партии и количество компонентов на плате, типоразмеры и виды корпусов использованных элементов и др.

Печатная плата с установленными компонентами (процессорный модуль на процессоре NXP iMX7)

Заключение

Процесс разработки конечных устройств включает в себя несколько основных этапов, таких как: составление технического задания, разработки программного и аппаратного обеспечения, разработка корпуса изделия, тестирование на предмет соответствия техническому заданию, разработка конструкторской документации и др. Количество и проработка этапов зависит от типа оборудования, условий эксплуатации, сложности интеграции модуля в систему и др. Данная статья позволила познакомиться с этапами разработки печатных плат и понять всю важность и сложность этого процесса.

АДАКТА — разработка печатных плат любой сложности на заказ

+7 812 6803010

Из чего делают платы для микросхем

В производстве печатных плат есть Базовые материалы для производства печатных плат различных типов и их список вы найдете в этой статье.

Устройство[править | править код]

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твёрдой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

Виды печатных плат[править | править код]

В зависимости от количества слоёв с электропроводящим рисунком печатные платы подразделяют на:

- односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика;

- двухсторонние (ДПП): два слоя фольги;

- многослойные (МПП): фольга не только на двух сторонах платы, но и во внутренних слоях диэлектрика. Многослойные печатные платы получаются склеиванием нескольких односторонних или двухсторонних плат[1].

По мере роста сложности проектируемых устройств и плотности монтажа увеличивается количество слоёв на платах[1].

По свойствам материала основы:

- Жёсткие

- Теплопроводные

- Гибкие

Печатные платы могут иметь свои особенности в связи с их назначением и требованиями к особым условиям эксплуатации (например, расширенный диапазон температур), или особенности применения (например, платы для приборов, работающих на высоких частотах).

Материалы[править | править код]

Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс.

Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек. Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов. Для дальнейшего улучшения тепловых характеристик металлическое основание платы может крепиться к радиатору.

В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д)[2], и керамика. Такие платы имеют следующие ограничения:

- в керамике обычно невозможно выполнение отверстий, а в ФАФ-4Д — металлизация отверстий;

- сами по себе такие платы не могут быть несущей конструкцией, поэтому используются совместно с подложкой (основанием).

Существуют современные материалы и технологии, позволяющие преодолеть первое ограничение, но не второе.

Гибкие платы делают из полиимидных материалов, таких как каптон.

Источник: http://ru.wikipedia.org/wiki/Печатная_плата

Технология ручного способа нанесения

дорожек печатной платы

Подготовка шаблона

Бумага, на которой рисуется разводка печатной платы обычно тонкая и для более точного сверления отверстий, особенно в случае использования ручной самодельной дрели, чтобы сверло не вело в сторону, требуется сделать ее более плотной. Для этого нужно приклеить рисунок печатной платы на более плотную бумагу или тонкий плотный картон с помощью любого клея, например ПВА или Момент.

Далее плотная бумага вырезается по контуру приклеенного рисунка и шаблон для сверления готов.

Вырезание заготовки

Подбирается заготовка фольгированного стеклотекстолита подходящего размера, шаблон печатной платы прикладывается к заготовке и обрисовывается по периметру маркером, мягким простым карандашом или нанесением риски острым предметом.

Далее стеклотекстолит режется по нанесенным линиям с помощью ножниц по металлу или выпиливается ножовкой по металлу. Ножницами отрезать быстрее, и нет пыли. Но надо учесть, что при резке ножницами стеклотекстолит сильно изгибается, что несколько ухудшает прочность приклейки медной фольги и если потребуется перепайка элементов, то дорожки могут отслоиться. Поэтому если плата большая и с очень тонкими дорожками, то лучше отрезать с помощью ножовки по металлу.

Приклеивается шаблон рисунка печатной платы на вырезанную заготовку с помощью клея Момент, четыре капли которого наносятся по углам заготовки.

Так как клей схватывается всего за несколько минут, то сразу можно приступать к сверлению отверстий под радиодетали.

Источник: http://ydoma.info/tehnologii-remonta/tehnologii-izgotovlenie-pechatnyh-plat.html

Что такое печатная плата?

Плата представляет собой один или несколько слоев диэлектрика, на которых нанесён токопроводящих рисунок. Проводящих рисунков может быть два или из них составлена сеть. Она является основанием для закрепления отдельных элементов радиоэлектроники, чтобы соединить их вместе. Чтобы соединять отдельные детали с токопроводящим рисунком используется припой или паяльная паста.

Источник: http://radioingener.ru/pechaynye_platy/

Вступление

Давайте подумаем, сколько бытовых или офисных приборов вы сможете перечислить, в которых нет печатных плат? Вопрос риторический, так как в любом современном приборе и гаджете есть печатные платы. Их производство, поставка оборудование и материалов для их производства актуальны как никогда. Вы можете прямо сейчас перейти на сайт компании «Новатор» и удивится количество разнообразного оборудования для производства печатных плат. Однако в этой статье поговорим про базовые материалы для изготовления печатных плат.

Источник: http://ehto.ru/montazh-elektriki/bazovye-materialy-dlja-proizvodstva-pechatnyh-plat

1. Обзор файлов проекта

После проектирования печатной платы в нашей программе, ключевым шагом является создание файлов, обычно называемых «Gerber». Это набор форматов, описывающих наш проект в форме, понятной станкам, и значительно облегчающий работу людей, занимающихся подготовкой производства. Они позволяют также сравнить проект с установленными для него ограничениями и сразу обнаружить потенциальные проблемы. Хотя проверка в основном выполняется автоматически, чаще всего у нас есть инженер, который обратит наше внимание, когда, например, дорожки расположены слишком близко друг к другу, пояски контактных площадок слишком малы или слой шелкографии находит на контактные площадки. В случае незначительных проблем инженер может сам предложить способ их исправления, запросив одобрения заказчика. Если проблемы более серьезны, проект будет отклонен, и исправлять файлы заказчику придется самостоятельно.

| Проверка печатной платы. |

Источник: http://rlocman.ru/review/article.html?di=583131

Технические характеристики

Чтобы иметь общее представление о возможностях, конструкции, предназначении оснований для создания электроники, необходимо знать их технические характеристики:

* тип — многослойные, однослойные, гибкие, жёсткие;

* проводящие слои — до 18 штук;

* максимальные габариты — для многослойных 610х470 мм, односторонние 1200х457 мм, гибкие 5000х340 мм;

* максимальная плотность — 3,2 мм;

* ширина токопроводящих дорожек — от 25 до 75 мкм;

* максимальная плотность наружных слоёв фольги — 400 мкм;

* максимальная плотность внутренних слоёв фольги — 105 мкм;

* допустимый диаметр для сверления — 6.35 мм.

Существует несколько видов финишных покрытий, которые выбираются зависимо от предназначения основания, требуемых характеристик. К ним относятся:

* лужение свинцом;

* лужение без свинца;

* иммерсионное серебро;

* органическое покрытие;

* иммерсионное золочение;

* иммерсионное олово.

Контакты покрываются гальваническим золотом.

Источник: http://radioingener.ru/pechaynye_platy/

3. Сверление

Далее заготовки поступают на специальные сверлильные станки с ЧПУ. Небольшие монтажные отверстия, отверстия для будущих стоек, а также специальные отверстия для облегчения позиционирования элементов сверлятся на более поздних этапах производства. Каждый станок имеет набор сверл различных диаметров, которые он меняет автоматически, в зависимости от требований, указанных в файлах проекта. После сверления листы очищаются от остатков материала, а медная поверхность аккуратно шлифуется, чтобы удалить заусенцы и царапины.

| Сверлильный станок с ЧПУ. |

| Кассеты со сменными сверлами. |

Источник: http://rlocman.ru/review/article.html?di=583131

На этом этапе образуется тонкое медное покрытие платы, в том числе в металлизированных отверстиях. На фабрике JLCPCB это выполняется путем погружения заготовки с просверленными отверстиями в специальную химическую ванну. Благодаря металлизации отверстий можно создать переходы, соединяющие медные слои в соответствии с разработанной схемой. После извлечения листа из ванны его тщательно промывают и сушат.

| Химическая ванна для предварительной металлизации отверстий. |

Источник: http://rlocman.ru/review/article.html?di=583131

Технология нанесения рисунка печатной платы

с помощью лазерного принтера

При печати на лазерном принтере происходит перенос за счет электростатики образованного тонером изображения с фото барабана, на котором лазерный луч нарисовал изображение, на бумажный носитель. Тонер удерживается на бумаге, сохраняя изображение, только за счет электростатики. Для закрепления тонера бумага прокатывается между валиками, один из которых является термопечкой, разогретой до температуры 180-220°C. Тонер расплавляется и проникает в текстуру бумаги. После остывания тонер отвердевает и прочно удерживается на бумаге. Если бумагу опять нагреть до 180-220°C, то тонер опять станет жидким. Это свойство тонера и используется для переноса изображения токоведущих дорожек на печатную плату в домашних условиях.

После того, как файл с рисунком печатной платы готов, необходимо его распечатать с помощью лазерного принтера на бумажный носитель. Обратите внимание, изображение рисунка печатной платы для данной технологии должно иметь вид со стороны установки деталей! Струйный принтер для этих целей не подходит, так как работает на другом принципе.

Подготовка бумажного шаблона для переноса рисунка на печатную плату

Если напечатать рисунок печатной платы на обыкновенной бумаге для офисной техники, то из-за пористой ее структуры, тонер глубоко проникнет в тело бумаги и при переносе тонера на печатную плату, большая часть его останется в бумаге. В дополнение будут сложности с удалением бумаги с печатной платы. Придется ее долго размачивать в воде. Поэтому для подготовки фотошаблона необходима бумага, не имеющая пористую структуру, например фотобумага, подложка от самоклеящихся пленок и этикеток, калька, страницы от глянцевых журналов.

В качестве бумаги для печати рисунка печатной платы я использую кальку из старых запасов. Калька очень тонкая и печатать шаблон непосредственно на ней невозможно, она в принтере заминается. Для решения этой проблемы, нужно перед печатью на кусок кальки требуемого размера по углам нанести по капельке любого клея и приклеить на лист офисной бумаги А4.

Такой прием позволяет распечатывать рисунок печатной платы даже на самой тонкой бумаге или пленке. Для того, чтобы толщина тонера рисунка была максимальной, перед печатью, нужно выполнить настройку «Свойств принтера», отключив режим экономной печати, а если такая функция не доступна, то выбрать самый грубый тип бумаги, например картон или что то подобное. Вполне возможно с первого раза хороший отпечаток не получится, и придется немного поэкспериментировать, подобрав наилучший режим печати лазерного принтера. В полученном отпечатке рисунка дорожки и контактные площадки печатной платы должны быть плотными без пропусков и смазывания, так как ретушь на данном технологическом этапе бесполезна.

Осталось обрезать кальку по контуру и шаблон для изготовления печатной платы будет готов и можно приступать к следующему шагу, переносу изображения на стеклотекстолит.

Перенос рисунка с бумаги на стеклотекстолит

Перенос рисунка печатной платы является самым ответственным этапом. Суть технологии проста, бумага, стороной напечатанного рисунка дорожек печатной платы прикладывается к медной фольге стеклотекстолита и с большим усилием прижимается. Далее этот бутерброд разогревается до температуры 180-220°C и затем охлаждается до комнатной. Бумага отдирается, а рисунок остается на печатной плате.

Некоторые умельцы предлагают переносить рисунок с бумаги на печатную плату, используя электроутюг. Я пробовал такой способ, но результат получался нестабильным. Сложно обеспечить одновременно нагрев тонера до нужной температуры и равномерный прижим бумаги ко всей поверхности печатной платы при затвердевании тонера. В результате рисунок переносится не полностью и остаются пробелы в рисунке дорожек печатной платы. Возможно, утюг недостаточно нагревался, хотя регулятор был выставлен на максимальный нагрев утюга. Вскрывать утюг и перенастраивать терморегулятор не хотелось. Поэтому я воспользовался другой технологией, менее трудоемкой и обеспечивающей стопроцентный результат.

На вырезанную в размер печатной платы и обезжиренную ацетоном заготовку фольгированного стеклотекстолита приклеил по углам кальку с напечатанным на ней рисунком. На кальку сверху положил, для более равномерного прижима, пяток листиков офисной бумаги. Полученный пакет положил на лист фанеры и сверху накрыл листом такого же размера. Весь этот бутерброд зажал с максимальной силой в струбцинах.

Осталось нагреть сделанный бутерброд до температуры 200°C и остудить. Для нагрева идеально подходит электродуховка с регулятором температуры. Достаточно поместить сотворенную конструкцию в шкаф, дождаться набора заданной температуры и через полчаса извлечь плату для остывания.

Если электродуховки в распоряжении нет, то можно воспользоваться и газовой духовкой, отрегулировав температуру ручкой подачи газа по встроенному термометру. Если термометра нет или он неисправен, то могут помочь женщины, подойдет положение ручки регулятора, при котором пекут пироги.

Так как концы фанеры покоробило, на всякий случай зажал их дополнительными струбцинами. чтобы избежать подобного явления, лучше печатную плату зажимать между металлическими листами толщиной 5-6 мм. Можно просверлить в их углах отверстия и зажимать печатные платы, стягивать пластины с помощью винтов с гайками. М10 будет достаточно.

Через полчаса конструкция остыла достаточно, чтобы тонер затвердел, плату можно извлекать. При первом же взгляде на извлеченную печатную плату становится понятно, что тонер перешел с кальки на плату отлично. Калька плотно и равномерно прилегала по линиям печатных дорожек, кольцам контактных площадок и буквам маркировки.

Калька легко оторвалась практически от всех дорожек печатной платы, остатки кальки были удалены с помощью влажной ткани. Но все, же не обошлось без пробелов в нескольких местах на печатных дорожках. Такое может случиться в результате неравномерности печати принтера или оставшейся грязи или коррозии на фольге стеклотекстолита. Пробелы можно закрасить любой водостойкой краской, маникюрным лаком или заретушировать маркером.

Для проверки пригодности маркера для ретуши печатной платы, нужно нарисовать ним на бумаге линии и бумагу смочить водой. Если линии не расплывутся, значит, маркер для ретуши подходит.

Травить печатную плату в домашних условиях лучше всего в растворе хлорного железа или перекиси водорода с лимонной кислотой. После травления тонер с печатных дорожек легко удаляется тампоном, смоченным в ацетоне.

Затем сверлятся отверстия, лудятся токопроводящие дорожки и контактные площадки, запаиваются радиоэлементы.

Такой вид приняла печатная плата с установленными на ней радиодеталями. Получился блок питания и коммутации для электронной системы, дополняющий обыкновенный унитаз функцией биде.

Источник: http://ydoma.info/tehnologii-remonta/tehnologii-izgotovlenie-pechatnyh-plat.html

5. Нанесение фоторезиста

На этом этапе на медные слои панели наносится специальный фоточувствительный слой. Этот слой в форме пленки наклеивается на заготовку, после чего с ней совмещаются специальные маски, представляющие собой прозрачные пластины с напечатанными дорожками нашего проекта. Созданный таким образом «сэндвич» помещается под ультрафиолетовую лампу, свет которой отверждает часть светочувствительной пленки, незащищенную маской. После этого панель тщательно очищают от неотвержденного светочувствительного слоя, а затем сушат и нагревают в печи. Упрочненный в результате этой операции слой становится механически более стойким.

| Рулон со светоотверждаемой пленкой. |

| Ультрафиолетовая маска с рисунком дорожек. |

Источник: http://rlocman.ru/review/article.html?di=583131

Сходные технологии[править | править код]

Подложки гибридных микросхем представляют собой нечто похожее на керамическую печатную плату, однако обычно используют другие техпроцессы:

- Толстоплёночная технология: Шелкографическое нанесение рисунка проводников металлизированной пастой с последующим спеканием пасты в печи. Технология позволяет создавать многослойную разводку проводников благодаря возможности нанесения на слой проводников слоя изолятора теми же шелкографическими методами, а также толстоплёночные резисторы.

- Тонкоплёночная технология: Формирование проводников фотолитографическими методами либо осаждение металла через трафарет.

Керамические корпуса электронных микросхем и некоторых других компонентов также выполняются с привлечением технологий гибридных микросхем.

Мембранные клавиатуры часто выполняют на плёнках методом шелкографии и спекания легкоплавкими металлизированными пастами.

Источник: http://ru.wikipedia.org/wiki/Печатная_плата

См. также[править | править код]

- Навесной монтаж

- Лазерно-утюжная технология изготовления печатных плат

- Макетная плата

- Фоторезист

- Рельефная плата

- Материнская плата

- Монтажник радиоэлектронной аппаратуры и приборов

- Печатная электроника

- Рулонная технология

Источник: http://ru.wikipedia.org/wiki/Печатная_плата

Травление печатной платы

Для удаления медной фольги с незащищенных участков фольгированного стеклотекстолита при изготовлении печатных плат в домашних условиях радиолюбители обычно используют химический способ. Печатная плата помещается в травильный раствор и за счет химической реакции медь, незащищенная маской, растворяется.

Рецепты травильных растворов

В зависимости от доступности компонентов радиолюбители применяют один из растворов, приведенных в таблице ниже. Травильные растворы расположены в порядке популярности их применения радиолюбителями в домашних условиях.

Травить печатные платы в металлической посуде не допускается. Для этого нужно использовать емкость из стекла, керамики или пластика. Утилизировать отработанный травильный раствор допускается в канализацию.

Травильный раствор из перекиси водорода и лимонной кислоты

Раствор на основе перекиси водорода с растворенной в ней лимонной кислотой является самым безопасным, доступным и быстро работающим. Из всех перечисленных растворов по всем критериям это лучший.

Перекись водорода можно приобрести в любой аптеке. Продается в виде жидкого 3% раствора или таблеток под названием гидроперит. Для получения жидкого 3% раствора перекиси водорода из гидроперита нужно в 100 мл воды растворить 6 таблеток весом 1,5 грамма.

Лимонная кислота в виде кристаллов продается в любом продуктовом магазине, расфасованная в пакетиках весом 30 или 50 грамм. Поваренная соль найдется в любом доме. 100 мл травильного раствора хватит на удаление медной фольги толщиной 35 мкм с печатной платы площадью 100 см2. Отработанный раствор не хранится и повторному использованию не подлежит. Кстати, лимонную кислоту можно заменить уксусной, но из-за ее едкого запаха травить печатную плату придется на открытом воздухе.

Травильный раствор на основе хлорного железа

Вторым по популярности травильным раствором является водный раствор хлорного железа. Ранее он был самым популярным, так как на любом промышленном предприятии хлорное железо было легко достать.

Травильный раствор не требователен к температуре, травит достаточно быстро, но скорость травления снижается по мере расходования хлорного железа в растворе.

Хлорное железо очень гигроскопично и поэтому из воздуха быстро впитывает воду. В результате на дне банки появляется желтая жидкость. Это не влияет на качество компонента и такое хлорное железо пригодно для приготовления травильного раствора.

Если использованный раствор хлорного железа хранить в герметичной таре, то его можно использовать многократно. Подлежит регенерации, достаточно в раствор насыпать железных гвоздей (они сразу покроются рыхлым слоем меди). При попадании на любые поверхности оставляет трудноудаляемые желтые пятна. В настоящее время раствор хлорного железа для изготовления печатных плат применяют реже в связи с его дороговизной.

Травильный раствор на основе перекиси водорода и соляной кислоты

Отличный травильный раствор, обеспечивает высокую скорость травления. Соляную кислоту при интенсивном помешивании вливают в 3% водный раствор перекиси водорода тоненькой струйкой. Вливать перекись водорода в кислоту недопустимо! Но из-за наличия в травильном растворе соляной кислоты при травлении платы нужно соблюдать большую осторожность, так как раствор разъедает кожу рук и портит все, на что попадает. По этой причине травильный раствор с соляной кислотой в домашних условиях использовать не рекомендуется.

Травильный раствор на основе медного купороса

Метод изготовления печатных плат с применение медного купороса обычно используют в случае невозможности изготовления травильного раствора на основе других компонентов из-за их недоступности. Медный купорос является ядохимикатом и широко применяется для борьбы с вредителями в сельском хозяйстве. В дополнение время травления печатной платы составляет до 4 часов, при этом необходимо поддерживать температуру раствора 50-80°С и обеспечить постоянную смену раствора у стравливаемой поверхности.

Технология травления печатных плат

Для травления платы в любом из вышеперечисленных травильных растворов подойдет стеклянная, керамическая или пластиковая посуда, например от молочных продуктов питания. Если под рукой подходящего размера емкости не оказалось, то можно взять любую коробку из плотной бумаги или картона подходящего размера и выстелить ее внутренность полиэтиленовой пленкой. В емкость наливается травильный раствор и на его поверхность аккуратно рисунком вниз кладется печатная плата. За счет сил поверхностного натяжения жидкости и небольшого веса плата будет плавать.

Для удобства к центру платы клеем момент можно приклеить пробку от пластиковой бутылки. Пробка одновременно будет служить ручкой и поплавком. Но тут есть опасность, что на плате образуются пузырьки воздуха и в этих местах медь не вытравится.

Чтобы обеспечить равномерное вытравливание меди можно положить печатную плату на дно емкости вверх рисунком и периодически покачивать ванночку рукой. Через некоторое время, в зависимости от травильного раствора, начнут появляться участки без меди, а затем медь растворится полностью на всей поверхности печатной платы.

После окончательного растворения меди в травильном растворе печатную плату извлекают из ванночки и тщательно промывают под струей проточной воды. Тонер удаляется с дорожек ветошью, смоченной в ацетоне, а краска хорошо удаляется ветошью, смоченной в растворителе, который добавлялся в краску для получения нужной ее консистенции.

Источник: http://ydoma.info/tehnologii-remonta/tehnologii-izgotovlenie-pechatnyh-plat.html

Полимеры

В некоторых случаях монтаж элементов электроники на жёсткой основе становится неудобным. Производство печатных плат, которые можно изогнуть, требует использования полимерной плёнки. Токопроводящие дорожки на неё наклеивают, напыляют или же наносят слой иммерсионного олова, в дальнейшем применяя травление. Толщина полиимида, который применяется в качестве основы, составляет от двенадцати с половиной до двухсот микрон.

Источник: http://ct-electronics.ru/post/kakiye-materialy-ispol-zuyut-dlya-izgotovleniya-pechatnykh-plat

10. Слой шелкографии

Для этого этапа также предусмотрены два варианта. Первый рассчитан на выпуск крупных партий, когда первостепенное значение имеет скорость выполнения процесса. Специальный шаблон вырезается лазером и используется для нанесения краски примерно таким же способом, каким выполняется трафаретная печать. Если серия небольшая, и изготовление шаблона становится убыточным, выбирается второй вариант, когда специальный «принтер» напрямую печатает шелкографические надписи на заготовке платы.

| Шаблон, используемый для нанесения шелкографии. |

| Вид печатной платы с нанесенной шелкографией. |

Источник: http://rlocman.ru/review/article.html?di=583131

Материалы для печатных плат (PCB)

Печатные платы (PCB) обычно представляют собой плоский многослойный композит, изготовленный из непроводящих материалов подложки со слоями медных схем, скрытыми внутри или на внешних поверхностях.

Они могут быть простыми, как один или два слоя меди, или в приложениях с высокой плотностью, они могут состоять из пятидесяти или более слоев. Плоская композитная поверхность идеально подходит для поддержки компонентов, которые припаяны и прикреплены к печатной плате, в то время как медные проводники соединяют компоненты друг с другом электронным способом.

Шесть основных компонентов стандартной печатной платы:

- Препрег

- Ламинат

- Медная фольга

- Паяльная маска

- Номенклатура

- Окончательная отделка

Препрег — это тонкая стеклоткань, покрытая смолой и высушенная в специальных машинах, называемых обработчиками препрега. Стекло — это механическая подложка, удерживающая смолу на месте. Смола — обычно эпоксидная смола FR4, полиимид, тефлон и другие — начинается с жидкости, которая наносится на ткань.По мере того, как препрег проходит через устройство для обработки, он попадает в секцию печи и начинает высыхать. После выхода из протравливателя он становится сухим на ощупь.

Когда препрег подвергается воздействию более высоких температур, обычно выше 300º по Фаренгейту, смола начинает размягчаться и плавиться. Как только смола в препреге плавится, она достигает точки (называемой термореактивным), когда она снова затвердевает, снова становясь твердой и очень, очень прочной. Несмотря на такую прочность препрег и ламинат, как правило, очень легкие. Листы препрега или стекловолокно используются для производства многих вещей — от лодок до клюшек для гольфа, самолетов и лопастей ветряных турбин.Но это также важно при производстве печатных плат. Листы препрега — это то, что мы используем для склеивания печатной платы вместе, а также то, что используется для создания второго компонента печатной платы — ламината.

Слоистые материалы, иногда называемые ламинатами, плакированными медью, состоят из листов препрега, которые ламинируются вместе под действием тепла и давления, с листами медной фольги с обеих сторон. Когда смола затвердевает, ламинаты печатных плат становятся похожими на пластиковый композит с листами медной фольги с обеих сторон.

Мы изображаем и протравливаем медную фольгу, чтобы создать схему на поверхностях ламината.Эти медные цепи станут проводниками или электропроводкой на внутреннем и внешнем слоях платы. Когда слои ламината визуализируются и травятся с помощью схем, они затем ламинируются вместе с использованием препрега, описанного ранее.

Паяльная маска — это зеленое эпоксидное покрытие, которое покрывает схемы на внешних слоях платы. Внутренние контуры утоплены в слоях препрега, поэтому их не нужно защищать. Но внешние слои, если их оставить без защиты, со временем окисляются и разъедают.Паяльная маска обеспечивает такую защиту проводов на внешней стороне печатной платы.

Номенклатура, или иногда называемая шелкографией, — это белые буквы, которые вы видите поверх покрытия паяльной маски на печатной плате. Номенклатура — это надпись, которая показывает расположение каждого компонента на плате, а также иногда указывает ориентацию компонентов.

И паяльная маска, и номенклатура доступны в других цветах, кроме зеленого и белого, но они являются наиболее популярными.

Паяльная маска защищает все схемы на внешних слоях печатной платы, куда мы не собираемся прикреплять компоненты.Но нам также необходимо защитить открытые медные отверстия и контактные площадки, где мы планируем припаять и установить компоненты. Чтобы защитить эти области и обеспечить хорошую паяемость, мы обычно используем металлические покрытия, такие как никель, золото, припой на основе олова / свинца, серебро и другие отделочные покрытия, разработанные специально для производителей печатных плат.

Printed Circuits, LLC производит высококачественные электронные печатные платы более 40 лет. Как производитель печатных плат на протяжении многих лет мы специализируемся на широком спектре типов печатных плат, идя в ногу с быстро меняющимися потребностями рынка.У нас есть опытный штат из более чем 90 сотрудников на нашем предприятии площадью 55 000 квадратных футов в Миннеаполисе, штат Миннесота. Со временем, чтобы удовлетворить потребности современной электроники, мы накопили опыт в производстве гибких схем и жестких гибких печатных плат.

Гибкие и жесткие гибкие печатные платы обеспечивают основу для сложных электрических систем, которые могут поместиться внутри небольших устройств. Они также могут быть спроектированы и изготовлены очень тонкими и очень легкими без ущерба для живучести.Эти печатные платы обеспечивают высокую степень надежности в средах с сильными ударами и вибрацией. Отрасли, в которых часто используются гибкие и жесткие гибкие печатные платы, включают аэрокосмическую, медицинскую, военную, телекоммуникационную и другие отрасли.

На этой странице обсуждаются некоторые из материалов, наиболее часто используемых для изготовления печатных плат, характеристики этих материалов и почему вам следует выбрать Printed Circuits, LLC в качестве производителя печатных плат.

Из чего сделаны печатные платы?

Печатные платымогут использовать различные материалы в качестве подложек и компонентов.Выбор материала зависит от требований приложения, поскольку выбор материала придает схемам разное качество, что облегчает работу в определенных обстоятельствах.

Конструкторы иногда выбирают материалы на основе электрических характеристик для высокоскоростных приложений или механической или термической живучести — например, для автомобилей под капотом. Дизайнеры могут выбрать соответствие нормативным государственным требованиям. Например, директива Европейского Союза об ограничении использования опасных веществ (RoHS) запрещает использование материалов, содержащих любые запрещенные химические вещества и металлы.

Одним из наиболее популярных вопросов является соответствие материалов требованиям UL (сокращение от Underwriters Laboratories) по характеристикам пожаротушения. Рейтинг UL имеет решающее значение для многих электронных устройств, чтобы показать, что в случае пожара печатная плата самозатухает, что обычно считается критически важным для бытовой и другой электроники.

Ламинат обычно изготавливается из смол и тканевой ткани, которые обладают отличными изоляционными свойствами. К ним относятся диэлектрики, такие как эпоксидная смола FR4, тефлон, полиимид и другие ламинаты, в которых используется сочетание стекла с полимерными покрытиями.Многие отличительные термические и электрические факторы определяют, какой ламинат лучше всего подходит для данной конструкции печатной платы.

При выборе материала для своей конструкции проектировщики печатных платсталкиваются с несколькими характеристиками. Вот некоторые из наиболее популярных рекомендаций:

- Диэлектрическая проницаемость — ключевой показатель электрических характеристик

- Огнестойкость — критично для сертификации UL (см. Выше)

- Более высокие температуры стеклования (Tg) — выдерживают более высокие температуры при сборке

- Сниженные факторы потерь — важно в высокоскоростных приложениях, где скорость сигнала оценивается

- Механическая прочность, включая сдвиг, растяжение и другие механические характеристики, которые могут потребоваться от печатной платы при вводе в эксплуатацию

- Тепловые характеристики — важное значение при эксплуатации в сложных условиях

- Стабильность размеров — или насколько материал перемещается и насколько последовательно он перемещается во время производства, термических циклов или воздействия влажности

Вот несколько наиболее популярных материалов, используемых при изготовлении печатных плат:

(Нажмите для увеличения)

- FR4 эпоксидный ламинат и препрег: FR4 — самый популярный материал подложки для печатных плат в мире.Обозначение «FR4» описывает класс материалов, которые соответствуют определенным требованиям, определенным стандартами NEMA LI 1-1998. Материалы FR4 обладают хорошими тепловыми, электрическими и механическими характеристиками, а также благоприятным соотношением прочности и веса, что делает их идеальными для большинства электронных приложений. Ламинат FR4 и препрег изготавливаются из стеклоткани, эпоксидной смолы и обычно являются самым дешевым материалом для печатных плат. Он особенно популярен для печатных плат с меньшим количеством слоев — односторонних, двусторонних в многослойных конструкциях, как правило, менее 14 слоев.Кроме того, базовая эпоксидная смола может быть смешана с добавками, которые могут значительно улучшить ее тепловые характеристики, электрические характеристики и стойкость к пламени UL, что значительно улучшает ее способность к использованию в слоях с большим количеством слоев, приложениях с повышенным термическим напряжением и более высокой электрической нагрузке. производительность при более низкой стоимости для схем с высокой скоростью. Ламинат и препреги FR4 очень универсальны, их можно адаптировать к широко принятым технологиям производства с предсказуемой производительностью.

- Полиимидные ламинаты и препрег: Полиимидные ламинаты обладают более высокими температурными характеристиками, чем материалы FR4, а также имеют небольшое улучшение электрических характеристик.Полиимидные материалы стоят дороже, чем FR4, но обладают повышенной живучестью в суровых условиях и при более высоких температурах. Они также более стабильны во время термоциклирования, с меньшими характеристиками расширения, что делает их пригодными для конструкций с большим количеством слоев.

- Тефлоновые ламинаты и связующие слои: Тефлоновые ламинаты и связующие материалы обладают превосходными электрическими свойствами, что делает их идеальными для применения в высокоскоростных схемах. Тефлоновые материалы дороже полиимида, но предоставляют конструкторам необходимые им высокоскоростные возможности.Тефлоновые материалы могут быть нанесены на стеклоткань, но также могут быть изготовлены в виде пленки без подложки или со специальными наполнителями и добавками для улучшения механических свойств. Производство тефлоновых печатных плат часто требует уникальной квалифицированной рабочей силы, специализированного оборудования и обработки, а также ожидания более низких производственных показателей.

- Гибкие ламинаты: Гибкие ламинаты тонкие и позволяют складывать электронную конструкцию без потери электрической целостности.У них нет стеклоткани для поддержки, но они построены на пластиковой пленке. Они одинаково эффективны в сложенном виде в устройство для одноразового изгиба для установки приложения, так как они находятся в динамическом изгибе, когда цепи будут непрерывно складываться в течение всего срока службы устройства. Гибкие ламинаты могут быть изготовлены из материалов с более высокими температурами, таких как полиимид и LCP (жидкокристаллический полимер), или из очень дешевых материалов, таких как полиэстер и PEN. Поскольку гибкие ламинаты очень тонкие, для производства гибких схем также может потребоваться уникальная квалифицированная рабочая сила, специализированное оборудование и обработка, а также ожидание более низких производственных показателей.

- Другое: На рынке представлено множество других ламинатов и связующих материалов, включая BT, цианатный эфир, керамику и смешанные системы, в которых смолы сочетаются для получения отличных электрических и / или механических характеристик. Поскольку объемы намного ниже, чем у FR4, а производство может быть намного сложнее, они обычно считаются дорогостоящими альтернативами для конструкций печатных плат.

Тщательный выбор ламината важен для обеспечения правильных электрических, диэлектрических, механических и термических свойств печатной платы для конечного применения.

Гибридные печатные платы

Некоторые производители объединяют ламинат в гибридные системы. Один из распространенных вариантов — это жесткие гибкие печатные платы, в которых гибкие схемы и жесткие ламинаты объединены в гибридное упаковочное решение, предлагающее преимущества как гибких схем, так и обычных печатных плат. Некоторые секции являются гибкими, что позволяет сгибать плату в нужную форму или тысячи раз, сохраняя электрическую целостность. Другие секции жесткие, что обеспечивает более высокую плотность электрических соединений, необходимую для современной электроники.Жесткие гибкие платы часто могут стать идеальным методом упаковки для современных проектировщиков электроники.

Другой распространенный гибридный вариант — это включение слоев тефлона в обычную печатную плату FR4 или полиимид. Слои тефлона предоставят разработчику электроники слои, оптимизированные для высокоскоростных сигналов, в пределах общего корпуса печатной платы, который все еще можно изготовить.

Препреги с низким и нулевым потоком

Одним из материалов, который необходим для производства жестких гибких плит, является препрег с низкой текучестью или нет.Никакие проточные препреги не производятся в некоторой степени аналогично обычным препрегам, но смола продвигается до более высокого состояния отверждения. В результате получается лист препрега, по которому смола будет стекать немного, но не слишком сильно. Как и обычные препреги, как только смола достигает определенной температуры, она термоотверждается и становится твердой.

При изготовлении жестких гибких печатных плат критически важны препреги с низкой текучестью и низкой текучестью, поскольку они позволяют смоле течь до края жесткой части платы, не вытекая на гибкую часть платы.Если бы производители жестких гибких материалов использовали обычные препреги, смола вылилась бы на гибкие секции и сделала бы их негибкими. Для связывания материалов с печатными платами также обычно используются препреги без / с низкой текучестью, например, радиаторы и ребра жесткости для гибких схем, поскольку скорость потока смолы желательно низкая и контролируемая.

Препрегс низкой текучестью и без нее имеют очень ограниченную доступность, и проектировщику при проектировании жесткой гибкой плиты следует позаботиться о выборе ламинатной системы, которая поставляется с соответствующим не текучим препрегом.Производители жестких гибких материалов не могут использовать обычные препреги в жестких гибких конструкциях. Кроме того, препреги с низкой текучестью и с низкой текучестью имеют ограничения в их применении с более тяжелыми массами меди, когда у смолы недостаточно текучести для герметизации схемы. У них также есть особые производственные соображения, которые необходимо учитывать для их успешного использования.

Высококачественные печатные платы от печатных схем, ООО