Как правильно лудить печатные платы в домашних условиях. Какие инструменты и материалы понадобятся. Какие существуют способы лужения плат. На что обратить внимание при лужении. Как добиться качественного результата.

Зачем нужно лудить печатные платы

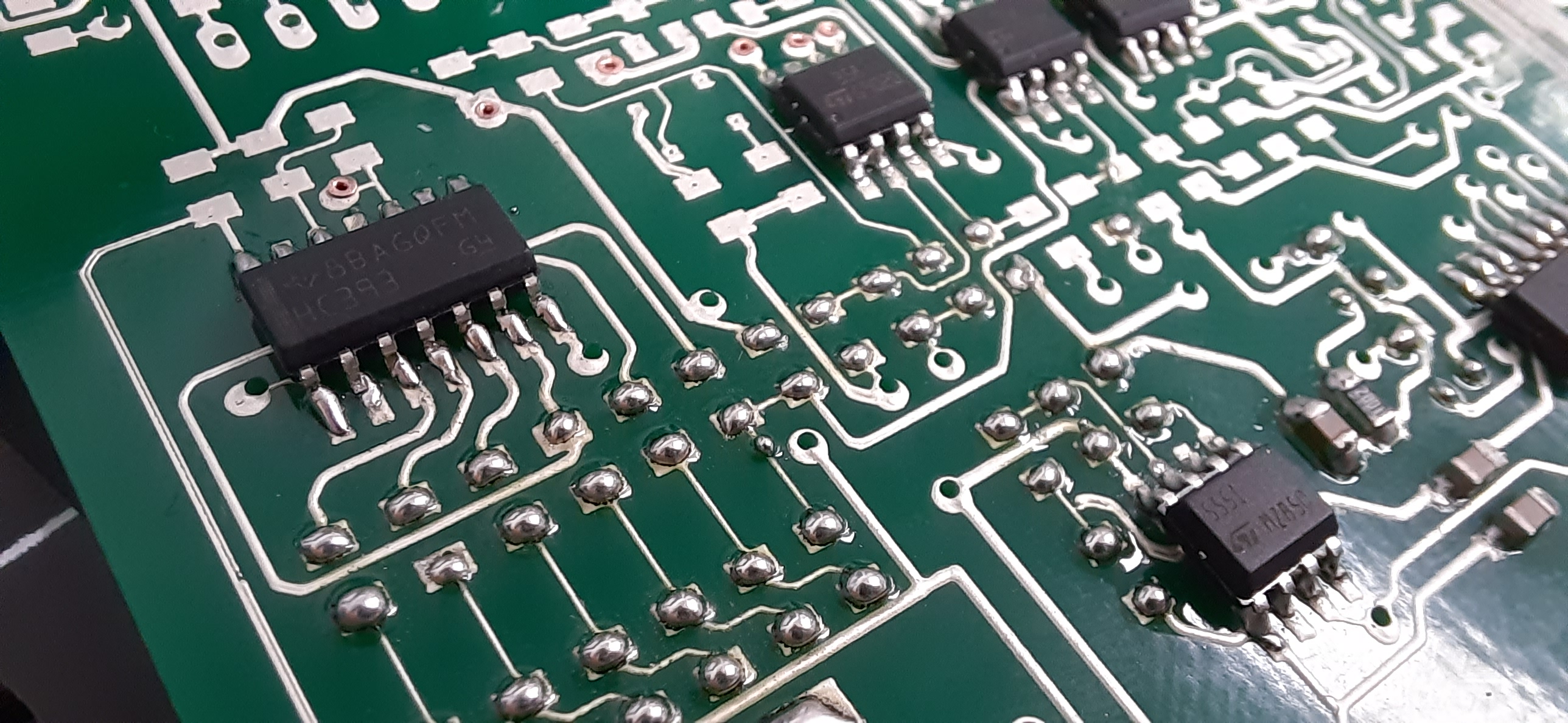

Лужение печатных плат является важным этапом в процессе их изготовления и подготовки к монтажу компонентов. Основные причины, по которым необходимо лудить дорожки и контактные площадки печатных плат:

- Защита меди от окисления. Луженый слой предотвращает окисление медных дорожек, что обеспечивает долговременную сохранность платы.

- Улучшение паяемости. Луженые поверхности гораздо легче паять, припой лучше растекается и образует надежное соединение.

- Увеличение проводимости. Слой припоя увеличивает эффективное сечение дорожек, снижая их сопротивление.

- Усиление механической прочности. Луженые дорожки менее подвержены отслаиванию и механическим повреждениям.

- Улучшение внешнего вида. Качественно луженая плата выглядит эстетичнее и профессиональнее.

Таким образом, лужение значительно повышает качество и надежность печатных плат, изготавливаемых в домашних условиях. Рассмотрим основные способы, как это сделать правильно.

Необходимые инструменты и материалы

Для лужения печатных плат в домашних условиях потребуются следующие инструменты и материалы:

- Паяльник мощностью 25-40 Вт

- Припой ПОС-61 или аналогичный

- Канифольный или спиртово-канифольный флюс

- Кисточка для нанесения флюса

- Мелкая наждачная бумага

- Ветошь для очистки

- Пинцет

- Защитные очки и перчатки

Дополнительно могут понадобиться тигель для расплавления припоя, паяльная станция с регулировкой температуры, олово в гранулах для приготовления лудильных растворов.

Подготовка печатной платы к лужению

Перед началом лужения необходимо тщательно подготовить поверхность печатной платы:

- Очистить плату от загрязнений с помощью спирта или специального очистителя.

- Слегка зачистить дорожки и контактные площадки мелкой наждачной бумагой до металлического блеска.

- Обезжирить поверхность спиртом.

- Нанести тонкий слой флюса на места, подлежащие лужению.

Качественная подготовка поверхности — залог успешного лужения. Чем чище и ровнее будет поверхность меди, тем лучше к ней пристанет припой.

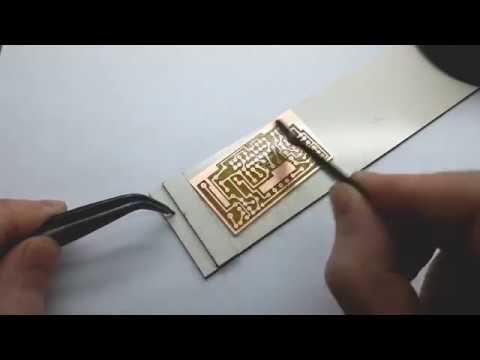

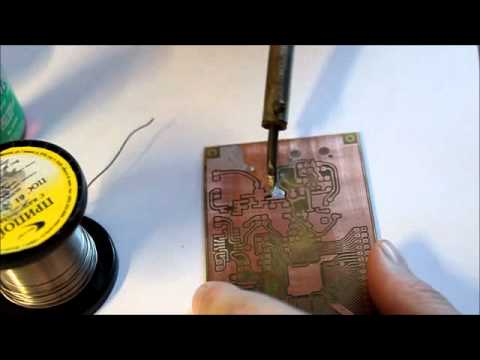

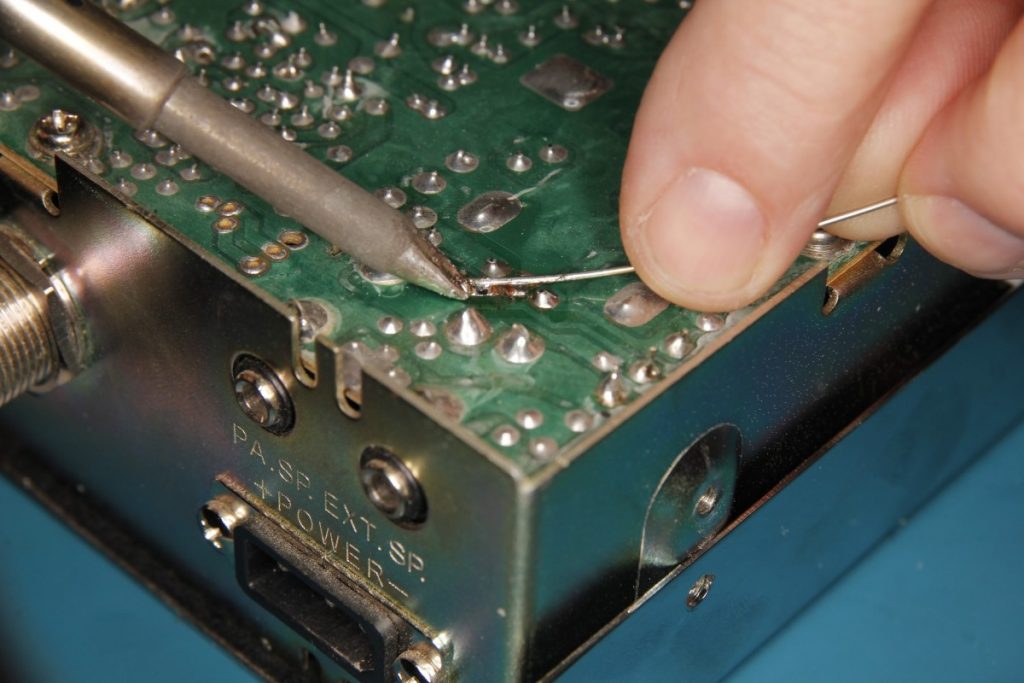

Лужение паяльником

Самый простой и доступный способ лужения печатных плат в домашних условиях — с помощью обычного паяльника. Порядок действий следующий:

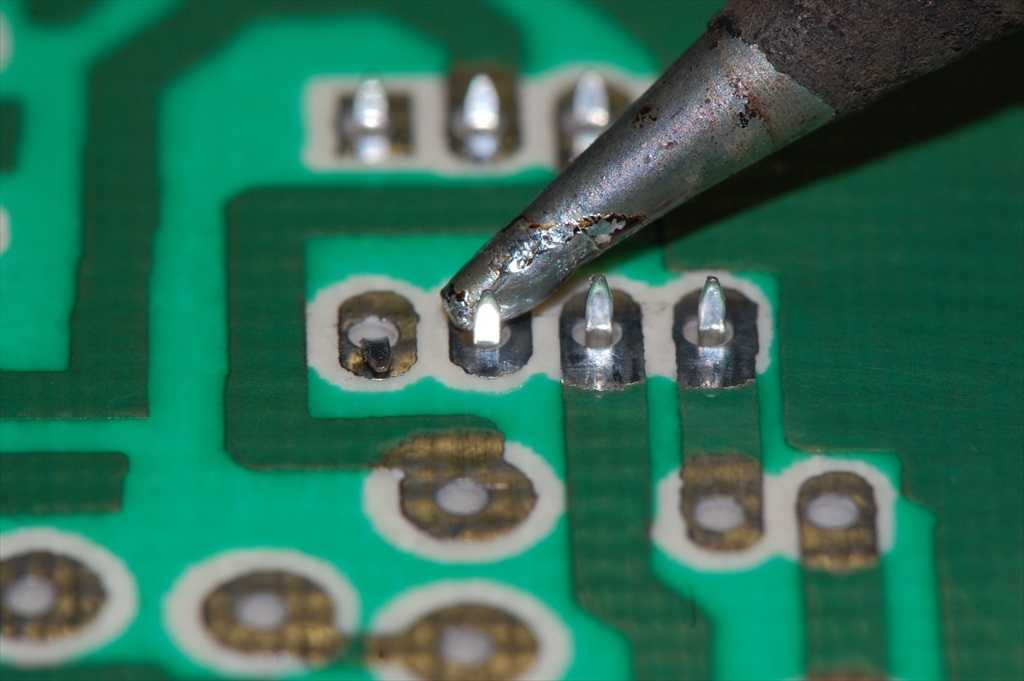

- Нагреть паяльник до рабочей температуры (около 300°C).

- Очистить и облудить жало паяльника.

- Нанести немного припоя на жало.

- Быстрыми движениями провести жалом по дорожкам и площадкам, оставляя тонкий ровный слой припоя.

- При необходимости добавлять припой на жало.

- Излишки припоя убрать чистым жалом.

При лужении паяльником главное — не перегревать плату, чтобы не повредить текстолит. Движения должны быть быстрыми и плавными.

Лужение в ванне с припоем

Для более качественного и равномерного лужения можно использовать метод погружения платы в ванну с расплавленным припоем:

- Расплавить припой в металлическом тигле.

- Нагреть припой до температуры 240-260°C.

- Нанести флюс на плату.

- Быстро погрузить плату в расплав на 2-3 секунды.

- Вынуть и стряхнуть излишки припоя.

- При необходимости повторить погружение.

Этот способ позволяет получить очень ровное лужение, но требует осторожности, так как есть риск перегрева платы. Лучше всего подходит для двусторонних плат.

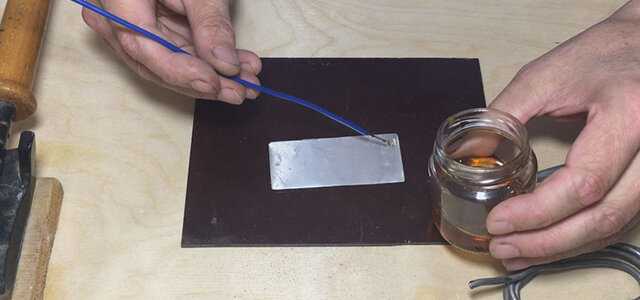

Химическое лужение

Химическое лужение — наиболее качественный, но и самый сложный способ лужения печатных плат в домашних условиях. Для него используются специальные растворы на основе солей олова. Процесс выглядит так:

- Приготовить лудильный раствор по рецепту.

- Обезжирить и активировать поверхность платы.

- Погрузить плату в раствор на 10-15 минут.

- Промыть плату в проточной воде.

- Высушить плату феном.

Преимущества химического лужения — высокое качество и равномерность покрытия. Однако для него требуются специальные реактивы и навыки работы с химикатами.

Типичные ошибки при лужении плат

При лужении печатных плат в домашних условиях новички часто допускают следующие ошибки:

- Недостаточная очистка и обезжиривание поверхности платы перед лужением.

- Использование слишком горячего паяльника, что приводит к повреждению текстолита.

- Нанесение слишком толстого слоя припоя, создающего риск замыканий.

- Использование некачественных или неподходящих материалов (припоя, флюса).

- Недостаточно быстрые движения при лужении, вызывающие перегрев платы.

Чтобы избежать этих ошибок, следует внимательно подготовиться к процессу и соблюдать технологию лужения.

Советы по качественному лужению плат

Для достижения наилучших результатов при лужении печатных плат в домашних условиях рекомендуется следовать таким советам:

- Используйте качественные материалы — припой с содержанием олова не менее 60% и безотмывочный флюс.

- Тщательно очищайте поверхность платы перед лужением.

- Поддерживайте оптимальную температуру паяльника — около 300°C.

- Наносите тонкий ровный слой припоя без избытка.

- Двигайтесь быстро, но аккуратно, чтобы не перегреть плату.

- После лужения дайте плате полностью остыть.

- Проверьте качество лужения с помощью лупы или микроскопа.

Соблюдение этих рекомендаций поможет добиться качественного лужения печатных плат даже в домашних условиях.

Заключение

Лужение печатных плат — важный этап их изготовления, значительно повышающий качество и надежность готовых изделий. В домашних условиях можно добиться хороших результатов, используя паяльник или метод лужения в ванне с припоем. При наличии опыта можно освоить и химическое лужение. Главное — соблюдать технологию, использовать качественные материалы и соблюдать меры безопасности. С практикой процесс лужения плат станет простым и быстрым.

Как залудить плату в домашних условиях

Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой. В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твердой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- как залудить печатную плату

- Изготовление печатных плат

- Изготовление высококачественных печатных плат в «домашних» условиях

- Раствор химического лужения для печатных плат

- ПЕЧАТНЫЕ ПЛАТЫ В ДОМАШНИХ УСЛОВИЯХ

- 034-Лужение печатной платы сплавом Розе.

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Как покрыть плату тонким слоем олова.

как залудить печатную плату

Жидкое олово — раствор для химического лужения печатных плат. Раствор предназначен для покрытия печатных плат и медных деталей оловом. Утомился лудить платы по старинке, решил попробовать. Плату очистить и обезжирить. Погрузить плату в раствор жидкого олова на минут при комнатной температуре. После чего изделие промыть проточной водой. Рекомендуется использовать полиэтиленовую посуду. Я использую пластмассовую кювету. Согласно надписи на банке, при выдержке минут получится слой в 1 мкм.

Раствор можно использовать многократно до полного его истощения. Процесс протекает тихо без заметного газовыделения. Нюхом учуял слабый противный запах сам раствор запаха не имеет.

Паяется отлично. На банке написано, что не рекомендуется хранить свежий и использованный раствор вместе. Практика показала, что использованный раствор категорически нельзя смешивать со свежим.

В последствии я отказался от использования жидкого олова. Раствор долго не хранится. Через пару месяцев хранения запечатанной банки раствор стал абсолютно не рабочим. Платы луженные таким способом через месяца очень сложно паять. За пару месяцев внешний вид не изменился. Бытует мнение, что через некоторое время такие платы сложнее паять. Пока ничего подобного не наблюдается. Возможно зависит от условий хранения печатных плат. Мои хранятся практически в идеальных условиях — при постоянной температуре и влажности в коробке с силикагелем:.

Будем наблюдать. Home About Video Бесколлекторные двигатели постоянного тока. Что это такое? Изготовление деталей формовкой. Лужение печатных плат в домашних условиях. Жидкое олово. Adagumer говорить:.

Home About Video Бесколлекторные двигатели постоянного тока. Что это такое? Изготовление деталей формовкой. Лужение печатных плат в домашних условиях. Жидкое олово. Adagumer говорить:.

Бесколлекторные двигатели постоянного тока. Raspberry Pi. Датчики тока! Куда столько? Мотор колесо. Векторное управление.

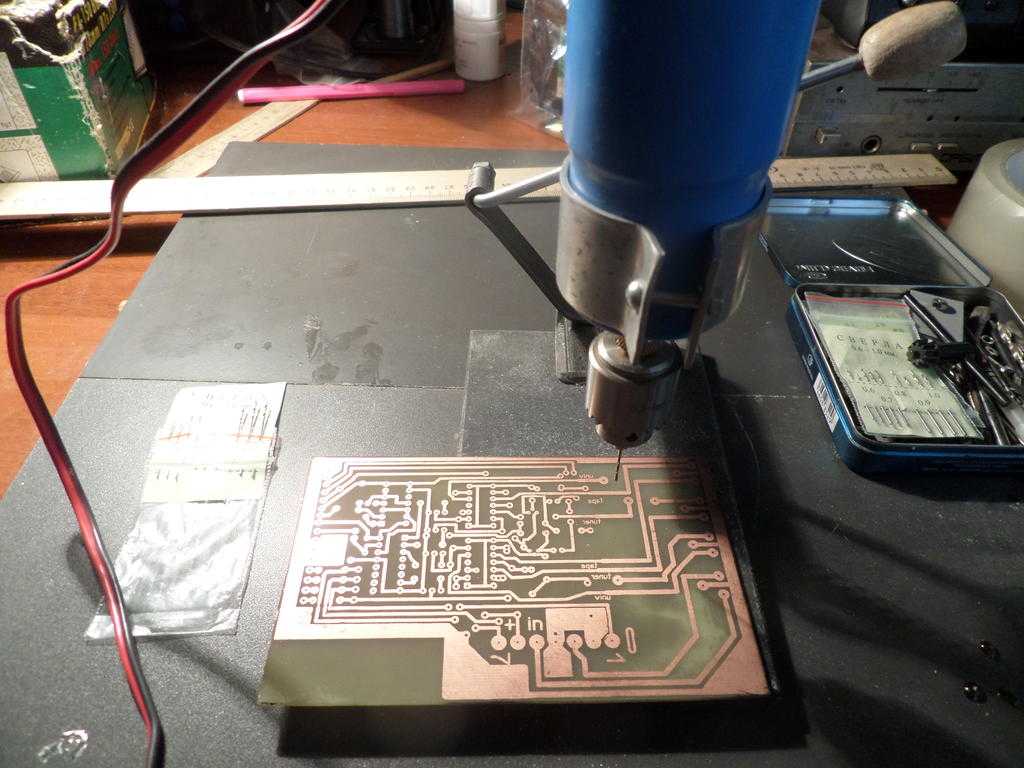

Изготовление печатных плат

Радиолюбительская технология изготовления печатных плат в домашних условиях состоит из нескольких этапов. Вручную удобнее всего выполнять чертеж печатной платы в масштабе на бумаге от самописцев имеет клетку со стороной 2. Дорожки со стороны пайки нужно рисовать сплошными линиями, а дорожки со стороны деталей в случае двухстороннего монтажа рисовать пунктирными линиями. Необходимо отметить, что располагаемые элементы должны быть в зеркальном отражении. Центры ножек элементов отмечаются точками, вокруг которых необходимо нарисовать паечную площадку. Для последующих действий, очень важно, какого размера Вы выбираете установочные площадки для элементов обидно, когда при рисовании платы «в живую» или дорожка между площадками не проходит, или после пайки элементы выпадают вместе с площадками.

ПЕЧАТНЫЕ ПЛАТЫ В ДОМАШНИХ УСЛОВИЯХ . Также плату можно залудить сплавом Розе или Вуда. Обзор технологии подготовил.

Изготовление высококачественных печатных плат в «домашних» условиях

Сегодня мы будем говорить о такой технологии, как изготовление печатных плат в домашних условиях с использованием пленочного фоторезиста. Примечание : фоторезист — полимерный пленочный или аэрозольный светочувствительный материал, который наносится на подложку основу методом фотолитографии, образуя на ней рисунок окна для их последующей обработки травящими или красящими веществами. В принципе, существует несколько методов для изготовления печатных плат в домашних условиях. Перечислим их в порядке удобства от менее удобного к более. Первое что необходимо сделать, это подготовить фотошаблон. Как работать с программами для создания печатных плат я рассказывать не буду. Они бывают разные и рассказать о всех и нюансах работы с ними будет проблематично. Расскажу только то, что непосредственно относится к печати платы. Далее необходимо отключить все настройки для экономии чернил тонера.

Далее необходимо отключить все настройки для экономии чернил тонера.

Раствор химического лужения для печатных плат

А где вы его храните? Понятно… Т. Если вдруг какой косяк, то производитель тут же скажет, что неправильно хранили. С лимонкой будте осторожны.

Радиолюбительство — это очень интересное техническое хобби, но что, если вы желаете поставить производство своих самоделок на поток? Для этого нужно научиться самостоятельно изготавливать печатные платы.

ПЕЧАТНЫЕ ПЛАТЫ В ДОМАШНИХ УСЛОВИЯХ

Если вы начинающий радиолюбитель, то рано или поздно столкнетесь с тем что вам нужно будет изготовить печатную плату своими руками. Конечно сейчас есть куча вариантов чтобы не травить плату самому можно заказать вот такие платы. Этот способ подойдет если у вас DIP компоненты и вам нужно разработать прототип что бы посмотреть как он работает, но если вам нужно изготовить компактную плату с применением smd компонентов то вам подойдет два варианта. Первый вариант очень хорош, но у него есть и свои минусы:. Этот способ очень неудобен если вы находитесь на стадии прототипирования, то этот способ окажется дорогим и сроки растянутся на бесконечность если в проекте есть ошибки.

Этот способ очень неудобен если вы находитесь на стадии прототипирования, то этот способ окажется дорогим и сроки растянутся на бесконечность если в проекте есть ошибки.

034-Лужение печатной платы сплавом Розе.

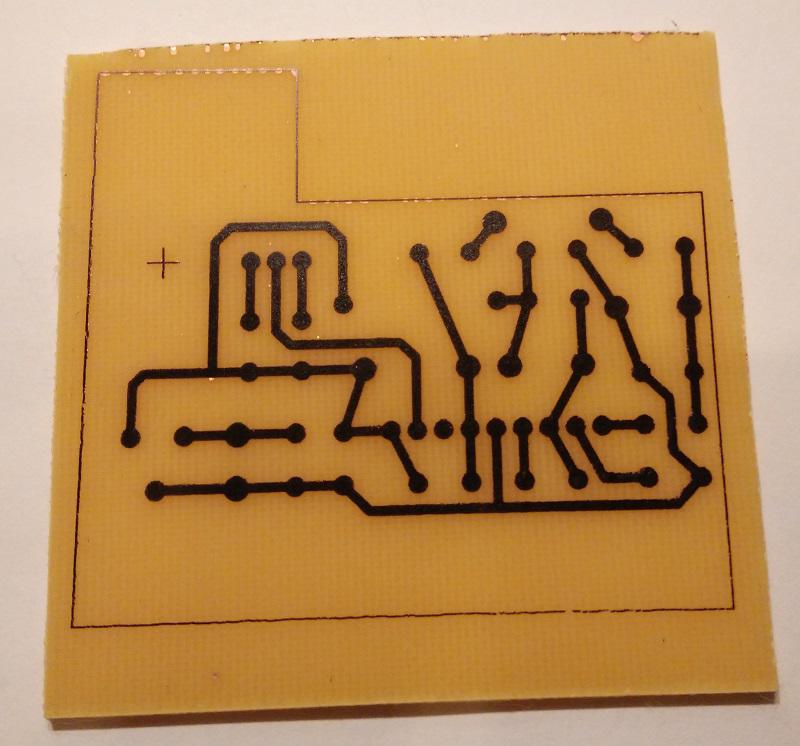

Давно минули те дни, когда радиолюбители собирали свои устройства навесным монтажом или на макетных платах. Сейчас в домашних условиях без особых затрат можно делать печатные платы «на любой вкус» и очень даже качественно, что позволяет использовать в том числе SMD компоненты. В домашних условиях печатные платы делают двумя способами: ЛУТ лазерно утюжная технология! Я как человек попробовавшей оба способа не единожды — остановился на ЛУТ, как более дешевой и удобной технологии, о которой и пойдет речь. Фольгированный стеклотекстолит. Ножницы по металлу. Мелкая шкурка. Ламинатор на первое время можно обойтись утюгом.

Изготовить печатную плату в домашних условиях. . Плату можно залудить либо сплавом Розе, либо Вуда, лубо просто покрыть.

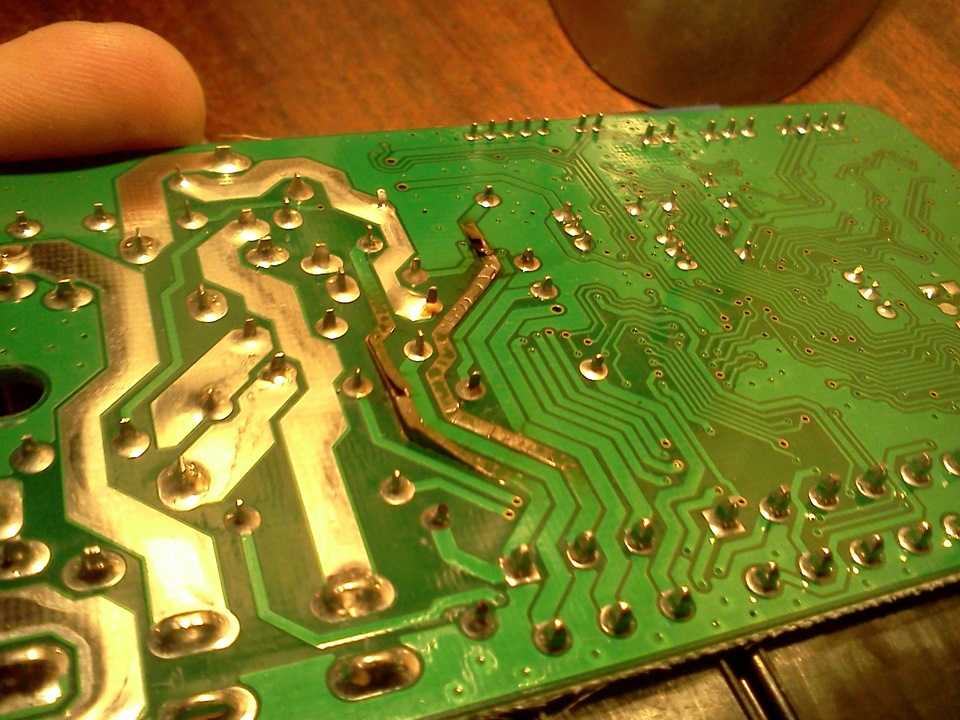

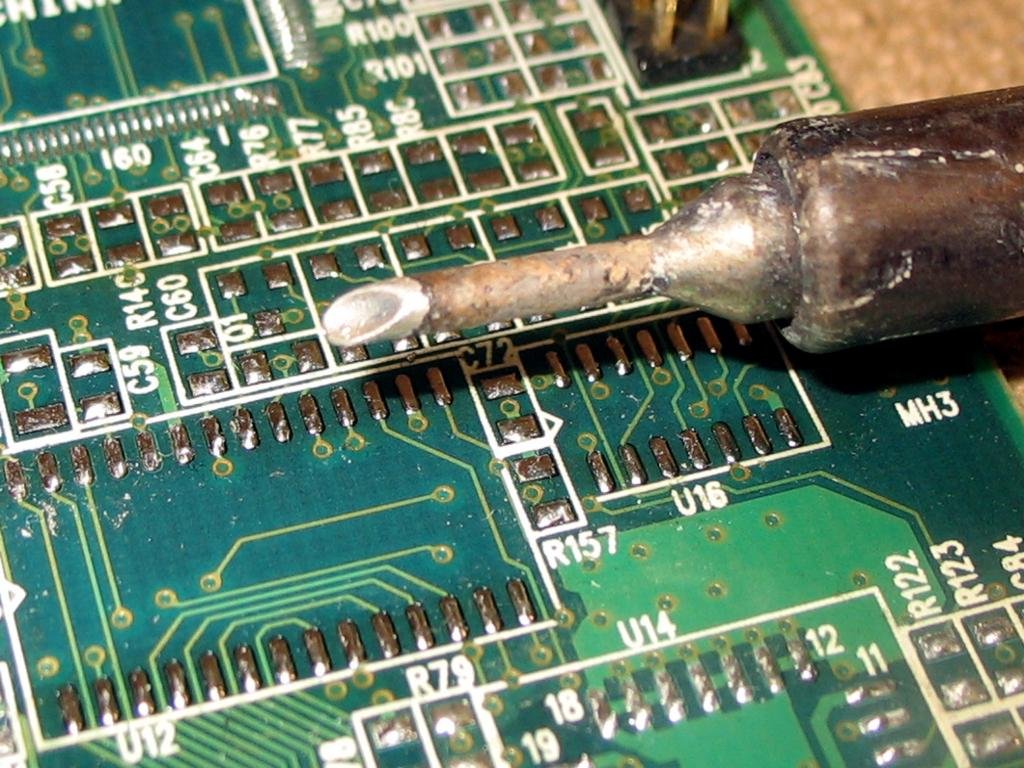

После травления печатной платы наверняка вставал вопрос о лужении дорожек, контактных площадок и полигонов. Лужение медных проводников в первую очередь необходимо для исключения окисления медного покрытия печатной платы, удобства припаивания радиоэлементов, усиления проводников и конечно же для эстетического вида. Для лужения своих изготовленных в домашних условиях печатных плат, я никогда особо не придавал значения эстетическому виду и лудил дорожки паяльником, с применением спирто-канифольного флюса, и обычной оловянной проволоки с припоем.

Лужение медных проводников в первую очередь необходимо для исключения окисления медного покрытия печатной платы, удобства припаивания радиоэлементов, усиления проводников и конечно же для эстетического вида. Для лужения своих изготовленных в домашних условиях печатных плат, я никогда особо не придавал значения эстетическому виду и лудил дорожки паяльником, с применением спирто-канифольного флюса, и обычной оловянной проволоки с припоем.

В этой заметке я разберу популярные способы для создания печатных плат самостоятельно в домашних условиях: ЛУТ, фоторезист, ручное рисование. А также с помощью каких программ лучше всего рисовать ПП. Когда-то электронные устройства монтировали с помощью навесного монтажа. Сейчас так собирают разве что ламповые аудиоусилители.

В процессе изготовления печатной платы в домашних условиях, перед радиолюбителем возникает вопрос, чем и как лучше залудить плату перед началом монтажа радиодеталей.

Не то, чтобы в использовании печатных плат с дорожками, как на макетной плате , было что-то зазорное. Просто это не очень удобно, так как дорожки приходится соединять проводами. Да и элементы на плате зачастую можно разместить куда компактнее, чем это позволяет макетная плата. Существуют готовые платы без дорожек , которые решают вторую проблему, но не решают, а скорее даже усугубляют , первую. К счастью, существуют проверенные временем способы изготовления печатных плат своими руками, один из которых, так называемый ЛУТ в английском языке — TTM, Toner Transfer Method , и будет рассмотрен в данном посте. Я не претендую тут на изобретение чего-то нового.

Просто это не очень удобно, так как дорожки приходится соединять проводами. Да и элементы на плате зачастую можно разместить куда компактнее, чем это позволяет макетная плата. Существуют готовые платы без дорожек , которые решают вторую проблему, но не решают, а скорее даже усугубляют , первую. К счастью, существуют проверенные временем способы изготовления печатных плат своими руками, один из которых, так называемый ЛУТ в английском языке — TTM, Toner Transfer Method , и будет рассмотрен в данном посте. Я не претендую тут на изобретение чего-то нового.

Как в бытовых и лабораторных условиях делали платы раньше? Недостающие элементы дорисовывали рейсфедерами и ретушировали скальпелем. Что же мы имеем сегодня? Прогресс не стоит на месте.

Как облудить печатную плату в домашних условиях

Вытравив и очистив печатную плату от тонера ее необходимо полудить. Это нужно сделать для того, чтобы не дать меди дорожек окисляться. На окисленные дорожки невозможно что-либо нормально припаять — припой не будет приставать. Еще одна причина — улучшения качества дорожек. ЛУТ не способен дать идеального качества дорожки. В виду того, что тонер ложится не совсем плотно — во время травления возможны протравливания дорожек.

Еще одна причина — улучшения качества дорожек. ЛУТ не способен дать идеального качества дорожки. В виду того, что тонер ложится не совсем плотно — во время травления возможны протравливания дорожек.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Чем правильно лудить дорожки печатной платы?

- Способы пайки плат

- Primary Menu

- Облудить печатную плату

- ФХОМиНТ №3 / Семинар № 08 / Все о пайке макс / Как правильно паять.

Как паять платы или схемы

- Сплав РОЗЕ

- Изготовление печатной платы в домашних условиях

- Как производится пайка деталей в печатную плату?

- как залудить печатную плату

- Раствор химического лужения для печатных плат

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Изготовление печатных плат в домашних условиях 2 — лазерно утюжная технология (ЛУТ)

Чем правильно лудить дорожки печатной платы?

Мы принимаем формат Sprint-Layout 6! Экспорт в Gerber из Sprint-Layout 6. И паять по луженому проще, и эстетический вид! Конденсаторы Panasonic. Часть 4. Полимеры — номенклатура. Главной конструктивной особенностью таких конденсаторов является полимерный материал, используемый в качестве проводящего слоя.

Часть 4. Полимеры — номенклатура. Главной конструктивной особенностью таких конденсаторов является полимерный материал, используемый в качестве проводящего слоя.

Полимер обеспечивает конденсаторам высокую электрическую проводимость и пониженное эквивалентное сопротивление ESR. Номинальная емкость и ESR отличается в данном случае высокой стабильностью во всем рабочем диапазоне температур.

А повышенная емкость при низком ESR идеальна для решения задач шумоподавления и ограничения токовых паразитных импульсов в широком частотном диапазоне. Читать статью. STM32G0 — средства противодействия угрозам безопасности. Результатом выполнения требований безопасности всегда является усложнение разрабатываемой системы. Особенно чувствительными эти расходы стали теперь, в процессе массового внедрения IoT.

Обладая мощным набором инструментов информационной безопасности, микроконтроллеры STM32G0 производства STMicroelectronics, объединив в себе невысокую цену, энергоэффективность и расширенный арсенал встроенных аппаратных инструментов, способны обеспечить полную безопасность разрабатываемого устройства. До 48 слоев. Быстрое прототипирование плат.

До 48 слоев. Быстрое прототипирование плат.

Монтаж плат под ключ. Военка почти всегда лужёная,бытовуху конечно дешевле эпоксидкой помазать,ведь паяется «волной» и если дорожки будут голые то расход олова будет огромный. Ну а смысл создавать тонкую плёнку,токопроводности она не особо добавит если по заводски лудить окисление так она ведь под слоем лака,эстетичекский вид для кого,для тараканов.

Сплав Розе дядя приносил с телезавода «фотон»,что им там мазали точно не знаю,но он им лудил платы от трещин,и мне сыпнул жменьку. You are posting as a guest. If you have an account, sign in now to post with your account. Note: Your post will require moderator approval before it will be visible. Restore formatting. Only 75 emoji are allowed.

Display as a link instead. Clear editor. Upload or insert images from URL. All Activity Home Вопрос-Ответ. Зачем Лудят Дорожки? Recommended Posts. Posted April 17, Зачем лудят дорожки? Медь ведь и так электричество проводит. Share this post Link to post Share on other sites.

Студенческое спонсорство. В основном, чтоб медь не окислилась. И чтоб увеличить толщину сечение дорожки. Posted April 18, После лужения припаивать лучше!

А вот если окисляца дороги вот тогда помучеешся! STM32G0 — средства противодействия угрозам безопасности Результатом выполнения требований безопасности всегда является усложнение разрабатываемой системы. Лаком покрывают для защиты от влаги и конденсата. Чтобы не замкнуло через воду. Производство печатных плат До 48 слоев. Как мне обьясняли для дубляжа,веть в дорожке может быть микротрещина,напрмер в тонере или краске появилась микротрещина и кислота её протравила,да и при изгибе может лопнуть,а так есть ещё слой олова,более эластичный.

В домашних условиях проще залудить, чем делать маску по плате. Mahno , в приемке «5» не «лудят», покрывают олово- висмут, серебро, палладий. При изготовлении двухсторонних плат с переходными отверстиями, лак наносят, где надо стравить медь, дорожки покрывают электрохимическим методом с переходными отверстиями медью, наносят покрытие олово- висмут или другое, лак смывают, травят так же электрохимическим методом.

Лет 40 назад была такая технология, пайка волной, вот тогда дорожки все покрывались припоем. Posted April 19, Join the conversation You are posting as a guest. Reply to this topic Go To Topic Listing. Announcements Прочитайте перед созданием темы! Да будет срач! Тема про политику. Дело в том, что вариант сионистского заговора выставляет его местных участников в лучшем свете, чем какой-либо другой.

К примеру, еврей Фалконист гораздо лучше, чем продавший свою совесть за гроши Фалконист. Кстати, его сионизм отлично объясняет почему к нему до сих пор не проявила интерес СБУ. Усилитель ПаЛомник. Вся фишка в ППК. Ее подстройкой можно добиться работы здесь практически любого ОУ. Другое дело, что параметры при этом никто не гарантирует. Не говоря про более крутые. Only Music 2. Еще раз говорю: работать будет без проблем. Индуктивный балансир.

Любопытное предположение. А вот здесь иная точка зрения. За ссылку спасибо. Sign In Sign Up.

Способы пайки плат

Радиолюбительство — это очень интересное техническое хобби, но что, если вы желаете поставить производство своих самоделок на поток? Для этого нужно научиться самостоятельно изготавливать печатные платы. Как вытравить плату в домашних условиях? Эта статья научит вас изготавливать их быстро и легко с помощью персульфата аммония. Также вы сможете научиться лудить печатные дорожки и наносить защитный слой. Воспользуйтесь своим любимым программным обеспечением для разработки макетов например, Cadsoft eagle. Откройте настройки слоев и включите медный слой верхний или нижний, в зависимости от типа , площадки и размерные слои.

Как вытравить плату в домашних условиях? Эта статья научит вас изготавливать их быстро и легко с помощью персульфата аммония. Также вы сможете научиться лудить печатные дорожки и наносить защитный слой. Воспользуйтесь своим любимым программным обеспечением для разработки макетов например, Cadsoft eagle. Откройте настройки слоев и включите медный слой верхний или нижний, в зависимости от типа , площадки и размерные слои.

Лудить места пайки заранее. Реально Увы, после такой пайки плата вся обгажена черными заплесами горелой канифоли. Но все равно вполне реально в домашних условиях. .. Тогда скажем так — под такие форм- факторы сложно в домашних условиях печатную плату изготовить.

Primary Menu

Разработка любой самодельной радиоаппаратуры сегодня не обходится без очень важного этапа — изготовления печатной платы устройства. Я уже неоднократно писал на эту тему, но тем не менее, вопросы постоянно повторяются. Попробую рассказать об этом еще раз, более полно и подробно. Буду исходить из того, что у обычного радиолюбителя-самодельщика есть или может быть «под рукой». Процесс изготовления печатных плат состоит из нескольких этапов: разработка топологии печатной платы по принципиальной схеме подготовка заготовки печатной платы и нанесение защитного трафарета травление печатной платы cверление, лужение и резка заготовки печатной платы распайка платы Разработка топологии печатной платы по принципиальной схеме. Прошли времена, когда печатки разводились «вручную» — на миллиметровке или листке из тетрадки в клеточку. Сегодня арсенал конструктора-любителя не мыслим без персонального компьютера и соответствующего программного обеспечения.

Процесс изготовления печатных плат состоит из нескольких этапов: разработка топологии печатной платы по принципиальной схеме подготовка заготовки печатной платы и нанесение защитного трафарета травление печатной платы cверление, лужение и резка заготовки печатной платы распайка платы Разработка топологии печатной платы по принципиальной схеме. Прошли времена, когда печатки разводились «вручную» — на миллиметровке или листке из тетрадки в клеточку. Сегодня арсенал конструктора-любителя не мыслим без персонального компьютера и соответствующего программного обеспечения.

Облудить печатную плату

Рекоммендации доступны пользователям Jofo, представьтесь пожалуйста:. Изготовление печатных плат еще 13 фото. Полезная информация по производству печатных плат еще 5 фото. Изготовление печатной платы еще 2 фото.

Самый простой способ лужения печатной платы в домашних условиях — это лужение сплавом Розе. Итак, немного теории.

ФХОМиНТ №3 / Семинар № 08 / Все о пайке макс / Как правильно паять.

Как паять платы или схемы

Как паять платы или схемыВойдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Мегапосты: Криминальный квест HR-истории Путешествия гика. Войти Регистрация. Пайка для начинающих DIY или Сделай сам Мои отношения с радио- и микроэлектроникой можно описать прекрасным анекдотом про Льва Толстого, который любил играть на балалайке, но не умел.

Сплав РОЗЕ

Печатную плату , изготовленную самостоятельно после вытравливания необходимо очистить от лака , покрывающего дорожки печатной платы. Это можно сделать ацетоном или растворителем на Ваше усмотрение. Затем, чтобы зачистить медные дорожки от поверхностной окиси, ошкуриваем печатную плату наждачной бумагой, желательно нулевочкой, и очень аккуратно, чтобы не повредить тонкие и мелкие дорожки. Заранее готовим спиртовой флюс — растворяем в спирте небольшое количество канифоли. Покрываем дорожку или несколько дорожек изготовленным флюсом, можно использовать косметические ватные палочки или маленькую кисточку, на Ваш Выбор.

Самый простой способ лужения печатной платы в домашних условиях – это лужение сплавом Розе. Конечно можно использовать и.

Изготовление печатной платы в домашних условиях

Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой. В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твердой изолирующей основе.

Как производится пайка деталей в печатную плату?

Совсем недавно пайкой деталей в печатную плату начали заниматься дома. Всего пару десятилетий назад практически каждый школьник пытался заниматься пайкой радиодеталей. Все было интересно и доступно. Но за прошедшие годы радиоэлектроника шагнула так далеко, что обычный и такой привычный паяльник стал практически раритетным устройством. Печатную плату с его помощью не отремонтируешь. Но не стоит отчаиваться — на смену паяльнику пришли иные технологии и приемы пайки, которые тоже не отличаются своей сложностью.

Но не стоит отчаиваться — на смену паяльнику пришли иные технологии и приемы пайки, которые тоже не отличаются своей сложностью.

Не то, чтобы в использовании печатных плат с дорожками, как на макетной плате , было что-то зазорное.

как залудить печатную плату

Компоненты электронных схем, составляющих основу большинства современных приборов и устройств, как правило, соединяются методом пайки, с использованием технологии печатного монтажа. Для этой цели используются печатные платы, представляющие собой пластинки из диэлектрического материала, на поверхности которого нанесены токопроводящие дорожки, соединяющие места крепления выводов электронных компонентов. В процессе серийного производства электронных приборов, крепление компонентов на печатных платах осуществляется на конвейерных линиях заводов. При этом применяется пайка волной припоя. Печатные платы с установленными на них электронными компонентами движутся по специальному конвейеру.

Раствор химического лужения для печатных плат

После травления печатной платы наверняка вставал вопрос о лужении дорожек, контактных площадок и полигонов. Лужение медных проводников в первую очередь необходимо для исключения окисления медного покрытия печатной платы, удобства припаивания радиоэлементов, усиления проводников и конечно же для эстетического вида. Для лужения своих изготовленных в домашних условиях печатных плат, я никогда особо не придавал значения эстетическому виду и лудил дорожки паяльником, с применением спирто-канифольного флюса, и обычной оловянной проволоки с припоем. Минусы были очевидны:.

Лужение медных проводников в первую очередь необходимо для исключения окисления медного покрытия печатной платы, удобства припаивания радиоэлементов, усиления проводников и конечно же для эстетического вида. Для лужения своих изготовленных в домашних условиях печатных плат, я никогда особо не придавал значения эстетическому виду и лудил дорожки паяльником, с применением спирто-канифольного флюса, и обычной оловянной проволоки с припоем. Минусы были очевидны:.

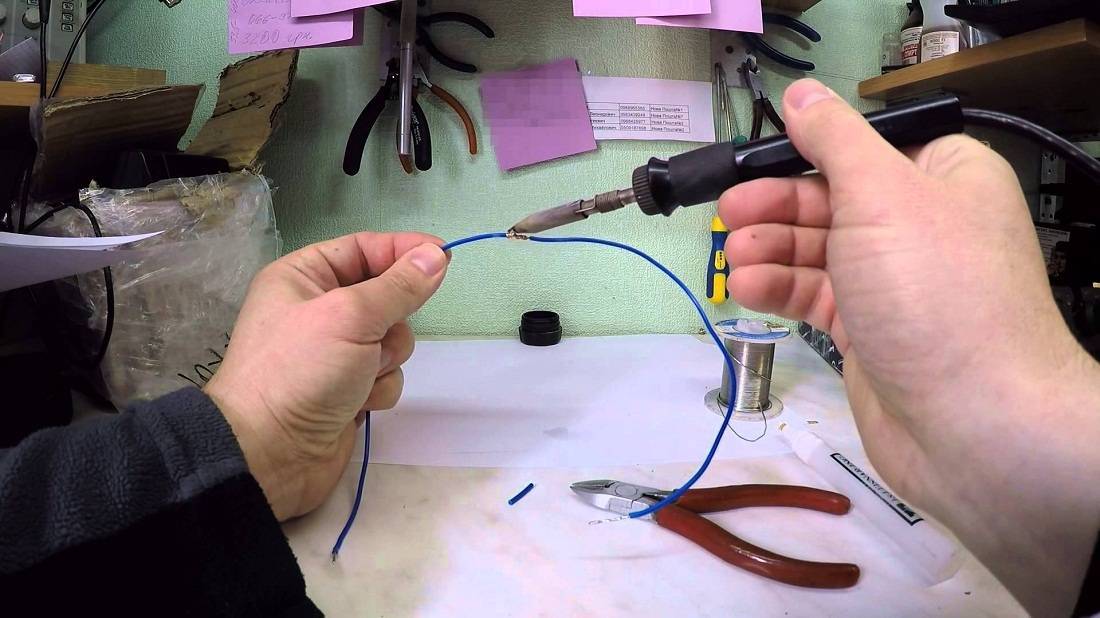

Как лудить провода: пошаговая инструкция

Практически во всех сферах электромонтажных работ, моделирования, робототехники, радиоэлектроники используются токоведущие провода, как соединительный элемент электрической цепи.

Среди огромного разнообразия методов соединений для получения качественного электрического контакта может выполняться пайка, клеммное обжатие, болтовое соединение, гильзовая обжимка. Но ни один контакт не может длительно сохранять электрические параметры без предварительного покрытия проводника слоем олова. Поэтому в данной статье мы рассмотрим, как лудить провода и для чего выполняется эта процедура.

Поэтому в данной статье мы рассмотрим, как лудить провода и для чего выполняется эта процедура.

Зачем нужно лудить провода?

Не смотря на то, что большинство проводников изготавливается из цветных металлов, особо не подверженных коррозионному разрушению, их поверхность, со временем, все же окисляется. Это приводит к возникновению полупроводникового слоя с довольно большим показателем омического сопротивления, значительно превышающим сопротивление металла. Из-за чего в местах окисления алюминиевых и медных проводов будет возникать чрезмерный нагрев и металла, и окружающих его элементов – изоляции, деталей, конструктивных частей. Перегрев, в свою очередь, может, как вывести со строя оборудование, так и привести к воспламенению горючих частей.

Процесс лужения подразумевает под собой нанесение защитного проводящего слоя на проводник. Такой слой должен равномерно распределяться по контактной поверхности и прочно закрепляться на ней, для чего разработана специальная технология.

Материалы и инструменты, чтобы лудить провода

Для того чтобы лудить провода вам понадобятся специальные вещества, слесарный и электрический инструмент. Их желательно заготовить заранее, чтобы вам не пришлось отвлекаться от работы и переделывать определенные этапы по-новому.

Сюда относятся:

- Инструмент для снятия изоляции – необходим для удаления диэлектрика с токоведущих частей, позволяет очистить с поверхности проводов полимерный, тканевый или лаковый состав. Можно использовать специализированные приспособления, но их приобретение выльется в приличную сумму, поэтому начинающие радиолюбители и мастера пользуются острым ножом или скальпелем, чтобы зачищать жилы. Рис. 1: специализированное приспособление для снятия изоляции

- Приспособления для удержания и манипуляций с проводами – пассатижи, кусачки, пинцет и прочие. Позволяют перекусить токоведущие жилы, удерживать их под воздействием высоких температур, гнуть, подносить к паяльнику, чтобы лудить и т.

д.

д. - Приборы для разогрева припоя – в зависимости от метода пайки выделяют устройства локального и общего воздействия. Первые из них представлены паяльниками и станциями, которые позволяют лудить провод в определенной точке. Они подходят, чтобы лудить провода малого и среднего сечения локально. Вторые представлены тигелями и печами, которые наполняются лудильной смесью для погружения металлических жил или мест пайки, они позволяют выполнять большие объемы работы и лудить провода большого сечения или целые детали. Рис. 2: разновидности устройств для разогрева припоя

- Флюсы и припои – являются расходными материалами, используются для покрытия проводов, при пайке скруток и т.д. Флюсы наносятся перед тем, как лудить провода, чтобы очистить поверхность и сделать ее более восприимчивой. И те и другие представлены широким ассортиментом, припои отличаются по химическому составу, тугоплавкости и электротехническим свойствам. Одни из них предназначены для медных проводников, другие только для алюминиевых проводников.

Флюсы также имеют большой ассортимент, в быту чаще всего используют канифоль и паяльную кислоту, реже применяют подручные средства.

Флюсы также имеют большой ассортимент, в быту чаще всего используют канифоль и паяльную кислоту, реже применяют подручные средства.

Перечень необходимых материалов и инструментов подбирается непосредственно перед тем, как лудить провода исходя из конкретных задач и особенностей обрабатываемой детали. А о назначении, применении и типах наиболее распространенных припоев и флюсов вы можете узнать из таблиц ниже.

Таблица 1: Наиболее распространенные флюсы для пайки

| Наименование флюса | Состав % от общего объема | Область применения флюса | Способ приготовления флюса | Удаление остатков флюса | |

| Канифольные не активные флюсы | |||||

| Канифоль светлая | Канифоль светлая – 100 | Пайка меди и ее сплавов легкоплавкими припоями | Готов к использованию | Спиртом или ацетоном, кистью | |

| Спирто – канифольный | Канифоль – 20 Спирт – 80 | Пайка меди и ее сплавов легкоплавкими припоями в труднодоступных местах | Растворить в этиловом спирте порошок канифоли | ||

| Глицерино – канифольный | Канифоль – 6 Глицерин -14 Спирт – 80 | Герметичная пайка меди и ее сплавов легкоплавкими припоями в труднодоступных местах | Растворить в этиловом спирте порошок канифоли, затем добавить глицерин | ||

| Канифольные активные флюсы | |||||

| Канифольный хлористо-цинковый | Канифоль – 24 Хлористый цинк – 1 Спирт – 75 | Пайка цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Растворить в этиловом спирте смешанные порошки канифоли и хлористого цинка | Ацетоном, кистью | |

| Канифольный хлористо-цинковый (флюс паста) | Канифоль – 16 Хлористый цинк – 4 Вазелин – 80 | Пайка повышенной прочности цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Смешать порошки канифоли и хлористого цинка с техническим вазелином | ||

Кислотные активные флюсы. | |||||

| Хлористо-цинковый | Хлористый цинк – 25 Соляная кислота – 1 Вода – 75 | Пайка деталей из чёрных и цветных металлов | Кислоту медленно вливают в посуду до ¾ ее высоты с кусочками цинка, когда перестанут выделения пузырьки водорода, флюс готов | Промывка водой или раствором питьевой соды в воде, кистью | |

| Канифоль – 16 Хлористый цинк – 4 Вазелин – 80 | Флюс паста. Пайка повышенной прочности цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Смешать порошки канифоли и хлористого цинка с техническим вазелином | |||

| Канифоль – 24 Хлористый цинк – 1 Спирт – 75 | Пайка цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Растворить в этиловом спирте смешанные порошки канифоли и хлористого цинка | |||

| ФИМ | Ортофосфорная кислота (плотность 1,7) – 16 Спирит этиловый – 1,6 Вода – остальное | Пайка меди, серебра, константана, платины, нержавеющей стали, черных и других металлов | Кислоту медленно вливают в посуду и затем добавляют спирт | Промывка водой, кистью | |

Таблица 2: Наиболее популярные припои для пайки паяльником

| Марка припоя | Состав % от общей массы | Температура плавления ˚С | Прочность при растяжении кг/мм | Область применения |

| Сплав Вуда | Олово – 12,5 Свинец – 25 Висмут – 50 Кадмий – 12,5 | 68,5 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей, токсичен |

| Сплав д Арсе | Олово – 6,9 Свинец – 45,1 Висмут – 45,3 | 79 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей |

| ПОСВ-50 Сплав Розе | Олово – 25 Свинец – 25 Висмут – 50 | 94 | – | Для пайки и лужения деталей, чувствительных к перегреву |

| ПОСВ-33 | Олово – 33,4 Свинец – 33,3 Висмут – 33,3 | 130 | – | Для пайки деталей из меди, латуни, константана с герметичным швом |

| ПОС-61 (третник) | Олово – 61 Свинец – 39 | 190 | 4,3 | Для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом |

| ПОС-61М | Олово – 61 Свинец – 37 Медь – 2 | 192 | 4,5 | Для лужения и пайки тонких медных проводов и печатных проводников |

| ПОС-90 | Олово – 90 Свинец – 10 | 220 | 4,9 | Для лужения и пайки посуды для пищи и медицинских инструментов |

| ПОС-40 | Олово – 40 Свинец – 60 | 238 | 3,8 | Для лужения и пайки контактных поверхностей в радиоаппаратуре и деталей из оцинкованной стали |

| ПОС-30 | Олово – 30 Свинец – 70 | 266 | 3,2 | Для лужения и пайки деталей из меди, ее сплавов и стали |

| ПОС-10 | Олово – 10 Свинец – 90 | 299 | 3,2 | Для лужения и пайки контактных поверхностей в радиоаппаратуре |

| Авиа – 1 | Олово – 55 Цинк – 25 Кадмий – 20 | 200 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

| Авиа – 2 | Олово – 40 Цинк – 25 Кадмий – 20 Алюминий – 15 | 250 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

Пошаговая инструкция

Наиболее простым и распространенным способом, чтобы лудить поверхность, является обработка паяльником, поэтому рассмотрим детально такой способ. После того, как вы подготовили все необходимое, чтобы лудить провода, выполните следующие операции:

После того, как вы подготовили все необходимое, чтобы лудить провода, выполните следующие операции:

- Определите длину обрабатываемого участка – рекомендуется лудить отрезки в пределах от 10 до 50мм. Если нет каких-либо конкретных требований к этому параметру, то оптимальным будет расстояние в 10 – 20мм.

- Очистите отрезок провода от изоляционного покрытия, в данном примере используется острый нож, но можете применять и другие инструменты. Рис. 3: удалите изоляцию

Соблюдайте осторожность при удалении слоев диэлектрика, чтобы не повредить жилу, что особенно актуально для многожильных проводов, так как это существенно уменьшит их поперечное сечение.

- При наличии на проводах лаковой изоляции ее также следует удалить до появления металлического блеска. Рис. 4: очистить лак с провода

Для этого можете использовать тот же нож, но это не всегда представляется удобным. Так как тонкие проводники легче обрабатывать наждачной бумагой, напильником или химическими реагентами. Многожильные марки проводов необходимо распушить, чтобы обработать их со всех сторон.

Многожильные марки проводов необходимо распушить, чтобы обработать их со всех сторон.

- Перед тем как лудить, необходимо очистить жало от остатков припоя, нагара, кусочков металла. Это можно сделать при помощи наждачки или напильника, особо крупные наплывы можно удалить ножом. Рис. 5: Очистьте жало паяльника

- Включите паяльник и дождитесь его полного прогревания. Если вы начинающий радиолюбитель и еще не можете опередить достаточность нагрева по времени или внешним признакам, коснитесь жалом паяльника олова, припой должен моментально расплавиться – это значит, что вы можете начинать паять паяльником. Рис. 6. Опробуйте достаточность прогрева паяльника

- Нагрейте паяльником зачищенные жилы и поместите их в канифоль. Рис. 7: опустите провод в канифоль

Дождитесь плавления флюса и аккуратными движениями проверните провод под жалом. Добейтесь равномерного распределения канифоли по поверхности. Если вы не будете лудить канифолью, а используете какие-либо специальные флюсы, технология их применения может отличаться.

- Разогрейте припой и нанесите его на кончик провода, если флюса оказалось достаточно, и он равномерно распределился по все поверхности, олово быстро покроет нужную вам площадь. Рис. 8: нагрейте и наберите припой

Поверните провод у жала паяльника, чтобы слой олова попал на всю площадь электрического контакта.

- После лужения внимательно осмотрите слой припоя, он должен иметь гладкую, ровную поверхность светлого цвета. Если ваш результат отличается (имеются комочки, неравномерное распределение или темные пятна), то лучше повторить процедуру и полудить провода снова.

В виду большого разнообразия медных и алюминиевых проводов, типов электрических соединений лудить такие элементы нужно по-разному, соблюдая определенную технологию. Такие знания доступны опытным радиолюбителям, но мы рассмотрим самые часто встречающиеся из них.

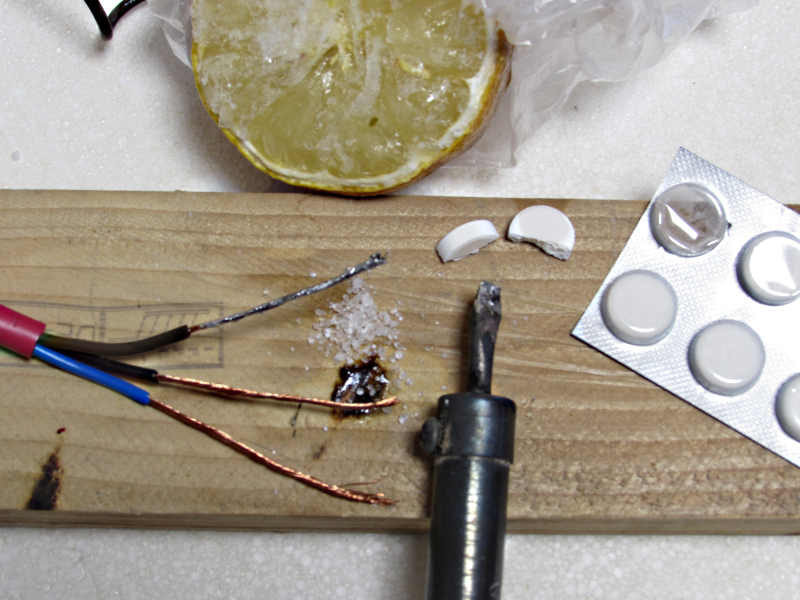

Советы профи о том, как лудить провода

Если под рукой нет заводского флюса, очистить поверхность от оксидов поможет таблетка аспирина, деревянная дощечка или пластик. Каждый из этих компонентов достаточно расположить под проводник и паяльник, а выделяемые из них при нагревании вещества дадут нужный эффект.

Каждый из этих компонентов достаточно расположить под проводник и паяльник, а выделяемые из них при нагревании вещества дадут нужный эффект.

Наиболее эффективно лудить аспирином – это универсальное средство, пластик хорошо подходит для мелких многожильных марок кабельно-проводниковой продукции. Дерево требует длительного нагревания и прожигания до появления дыма, поэтому его целесообразно использовать как вспомогательный элемент.

Новые детали, которые вы достаете из упаковки, можно сразу паять, их ножки уже очищены заводом изготовителем, и их не нужно лудить, так как припой равномерно и прочно сцепиться с поверхностью без этого.

Рис. 9: пайка новой детали без луженияЕсли вы собираетесь лудить большую длину или обмоточные провода, лучше возьмите тигель, паяльником эту процедуру выполнять нецелесообразно.

Рис. 10: обжечь покрытие тонких проводовДля того чтобы припаять или залудить скрутку слаботочных проводников, к примеру, в гарнитуре мобильного телефона или наушниках, медную поверхность очищают от лака. Но делать это вручную довольно сложно, поэтому куда проще обжечь жилы зажигалкой и очистить от нагара.

Но делать это вручную довольно сложно, поэтому куда проще обжечь жилы зажигалкой и очистить от нагара.

Чтобы эффективно лудить металл старайтесь работать не ребром конца паяльника, а его плоской частью. Это увеличит площадь рабочей поверхности и улучшит прогревание.

Учтите, что со временем классические паяльники разогреваются еще больше, поэтому легкоплавкие припои могут скатываться с жала еще до того, как вы поднесете их к проводам. Чтобы избежать такого эффекта, не стоит включать устройство заблаговременно, сделайте это непосредственно перед тем, как начать лудить провод.

Видео инструкции

Часть 1. Учимся ЛУДИТЬ провод.» src=»https://www.youtube.com/embed/U3jyKwpK_-U?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Постройте собственное мастерское пространство для домашней школы или классной комнаты

ByShelley Brewer Размещено: Обновлено:

Я люблю возиться. Создавать вещи, строить, проектировать и учиться. В рамках моего домашнего школьного пространства я намеренно построил пространство для мастеров. Это область, специально предназначенная для поощрения независимых исследований, творчества и мастерства. Вот несколько идей, как создать собственное пространство для мастеров дома или в классе.

Создайте Tinkerspace

Отказ от ответственности: эта статья может содержать комиссионные или партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Как партнер Amazon я зарабатываю на соответствующих покупках.

Не видите наши видео? Отключите все блокировщики рекламы, чтобы наш видеопоток был виден. Или посетите наш канал на YouTube, чтобы узнать, загружено ли туда видео. Мы потихоньку загружаем наши архивы. Спасибо!

Называете ли вы его Tinkerspace или Makerspace, концепция является мощным образовательным инструментом для всех возрастов. Идея состоит в том, чтобы создать пространство, где дети могут свободно создавать и делать свои собственные вещи. Где они могут учиться методом проб, ошибок и исследований. На самом деле мастерить — это играть и изобретать, поэтому пространство должно быть заполнено возможностями для игр, изобретений и запуска воображения в полную силу!

Вот некоторые вещи из нашего мастерского для детей младшего возраста. По мере того, как дети становятся старше, вы можете исследовать более продвинутые возможности мастерить. Многие предметы из этого списка, вероятно, вы можете найти в своем доме прямо сейчас:

— Наборы робототехники — Mindstorms, Sphero и т. д.

д.

— Snap Circuits

— Lego (базовые наборы — лучшие, плюс у нас и Chain Reactions для более сложной работы)

— Tinkertoys

— магниты

— старая электроника и предметы для разборки

— батарейки

— провода

— светодиоды (такие, как я использовал в наших жучках)

— тесто для лепки (проводящие и изолирующие тоже отлично подходят для сборки схем!)

— зажимы типа «крокодил»

— фольга

— ершики для труб

— ножницы

— бумага

– маркеры

– бумажные трубочки

– зубочистки

– лапша для бассейна

– стаканчики

– прищепки

– скотч

– клей

– степлер

– резинки

– веревка

– палочки для эскимо

– пластик и пенопласт

0017 – соломинки

– коробки для яиц

– зубочистки

– резиновые шарики

– рулетка

– линейка

– картон

– туалетная бумага и втулки от бумажных полотенец

– деревянные бруски

– шурупы

– гвозди

– молоток

– шуруп водители

– шайбы

Да и еще, наверное, десятки вещей забыл! Но, по крайней мере, это начало того, что можно включить в пространство мастеров. Помните, что это должно соответствовать возрасту и уровню навыков. Всегда рекомендуется наблюдение взрослых!

Помните, что это должно соответствовать возрасту и уровню навыков. Всегда рекомендуется наблюдение взрослых!

Записывайте свои мастерские

У меня всегда под рукой есть еще несколько вещей: фотоаппарат и блокноты, чтобы дети могли записывать свои творения, делать заметки, составлять планы и планировать. Начинающим кинематографистам понравится документировать свои работы. У нас также есть микроскоп и увеличительные стекла, потому что мои дети любят рассматривать вещи в деталях.

Я оставляю один стол накрытым и призываю своих детей мастерить, творить и использовать свое воображение всякий раз, когда приходит вдохновение. На самом деле нет никаких правил, и дети имеют большой контроль над тем, что находится в этом пространстве. Я буду чередовать различные предметы, часто привязываясь к определенному предметному исследованию, которое мы проводим в то время, но дети также могут добавлять свои собственные действия или запрашивать определенные предметы.

Я храню много вещей в корзинах под столом для мастеров, поэтому, если придет вдохновение, дети будут иметь под рукой нужные материалы, но это также помогает контролировать беспорядок и беспорядок.

Наборы STEM

Одна из вещей, которые мне нравятся в наборах подписки STEM, это то, что каждый месяц мы получаем новые проекты и действия, которые мы можем выполнять, а также то, что они часто содержат дополнительные материалы, которые мы можем добавить в наше Tinkerspace. Например, наша подписка Groovy Lab In A Box дает нам возможность ежемесячно добавлять новые элементы в нашу коробку.

Узнайте обо всех наших любимых наборах STEM, которые можно добавить в свое пространство для творчества.

Набег на кладовую

Не забывайте иногда доставать что-нибудь из своей кладовой, чтобы поэкспериментировать с едой. Зефиры — отличные соединители для инженерного проекта. А лакрица может вдохновить многих на удивительные творения! Тоник добавляет эффект свечения, и всем детям нравится хорошая реакция уксуса и пищевой соды. Ваша кладовая может стать отличным источником для мастерской.

Переносной STEM

Одна из замечательных особенностей мастерской заключается в том, что ее можно переносить. Вы можете заполнить все, что угодно, от маленькой сумки на молнии до большой посуды различными материалами, а затем позволить детям творить на ходу. Это отличная идея, когда вы путешествуете!

Вы можете заполнить все, что угодно, от маленькой сумки на молнии до большой посуды различными материалами, а затем позволить детям творить на ходу. Это отличная идея, когда вы путешествуете!

Утилизация

Еще одна забавная вещь для мастерских — брать старую электронику, часы, телефоны и т. д. и разбирать их, чтобы посмотреть, как они работают. Вы также можете повторно использовать детали для создания новых изобретений! Посмотрите наши новогодние украшения, сделанные из клавиатуры!

Места для ремонтников ничего не стоят. Начните с малого с предметов, которые есть у вас дома. Установите их в специально отведенном месте. Медленно наращивайте со временем.

Возможности мастерских поразительны. Соберите его, поиграйте с ним сами, и даже ваш самый неохотный ребенок начнет исследовать и возиться. На самом деле рукоделие — это игра, а обучение через игру — удивительная вещь! Я надеюсь, что вам понравится ваше рабочее пространство так же, как нам нравится наше.

Сила мастерства

Одна из самых сильных вещей, которые я увидел, используя Tinkerspace со своими детьми на протяжении многих лет, это то, что они вырастают в молодых людей, которые уверены в своей способности решать проблемы. Что-то сломано? Они придумают, как это исправить. Нам нужно что-то построить, они разберутся, как это построить, и сами возьмут материалы и инструменты, чтобы построить это. Они уверены в своих способностях, которые сослужат им хорошую службу на протяжении всей жизни. Тем более, что они становятся взрослыми, владеют собственными домами и автомобилями, которые требуют ухода и обслуживания. Мне нравится, что они становятся самодостаточными взрослыми благодаря силе мастерства!

Что-то сломано? Они придумают, как это исправить. Нам нужно что-то построить, они разберутся, как это построить, и сами возьмут материалы и инструменты, чтобы построить это. Они уверены в своих способностях, которые сослужат им хорошую службу на протяжении всей жизни. Тем более, что они становятся взрослыми, владеют собственными домами и автомобилями, которые требуют ухода и обслуживания. Мне нравится, что они становятся самодостаточными взрослыми благодаря силе мастерства!

Еще STEM для детей

Шелли Брюэр

Шелли является владельцем и создателем STEAM Powered Family, которую она начала в 2015 году, чтобы поделиться своей страстью к тому, как работает мозг, а также к образованию и обучению. У нее есть степень бакалавра психологии, а также исследования в области памяти, познания, обучения и психического здоровья детей. Она увлечена изучением образовательных подходов, способствующих укреплению психического здоровья детей, и инклюзивных практик, которые поощряют любовь к учебе у всех учащихся. Больше всего она любит исследовать и выяснять, как все устроено, и делиться этими знаниями с другими. Шелли также любит читать, писать, ходить в походы и путешествовать со своей семьей.

Больше всего она любит исследовать и выяснять, как все устроено, и делиться этими знаниями с другими. Шелли также любит читать, писать, ходить в походы и путешествовать со своей семьей.

Сделай свою собственную сборку и собери роботов {Проект STEM для детей}

Мои дети любят узнавать, как все устроено!

Вы часто будете видеть, как они разбирают вещи или сваривают отвертку, чтобы помочь папе с проектами по дому.

И да, у нас была своя доля неудач в результате их исследований, но мы узнали, что эти сломанные предметы — просто часть жизни, когда вы воспитываете любопытных детей.

Чтобы дать им возможность «мастерить» и исследовать, мы предложили детям множество способов получить практические навыки, когда они строят, исследуют и создают новые изобретения.

Один из их любимых вариантов — иметь свой собственный Tinker Box — занятие, которое дает им возможность использовать инструменты, узнавать, как все работает, и конструировать в свое удовольствие!

Вот подробности, чтобы вы могли собрать свою собственную Tinker Box дома вместе с партнерскими ссылками на некоторые предметы, которые будут вам полезны!

Мы были очень разочарованы тем, что пропустили «Большого героя 6», когда дело дошло до кинотеатров. Нам нравится видеть Диснея на большом экране, но этой осенью человек был очень занят!

Нам нравится видеть Диснея на большом экране, но этой осенью человек был очень занят!

Итак, когда на этой неделе фильм вышел на DVD, мы помчались в Walmart, чтобы купить копию для семейного просмотра фильмов на этой неделе! В фильме рассказывается, как Хиро, гений-подросток, объединяется с четырьмя студентами колледжа и симпатичным роботом, превращаясь в команду супергероев, используя свои научные и инженерные знания!

«Большой герой 6» — это один из тех фильмов, которые идеально подходят для всей семьи: отличное приключение для детей, продвинутая сюжетная линия, посвященная науке и технике, и МНОГО смеха для всех.

Моя дочь до сих пор не перестает смеяться над шуткой Фреда о нижнем белье 😉

Этот фильм также попал в наш список 12 фильмов, которые вдохновят детей на мастерство!

Одним из важных уроков, которые можно извлечь из фильма, является мысль о том, что « важно смотреть на вещи под другим углом ».

Это отличный навык для детей, когда они вырастут!

Он учит детей тому, что существует более одного способа решения проблемы, более одного способа использования предмета, а также прививает идею настойчивости — способности придерживаться проекта, изобретения или идеи, даже если они не работают. работать так, как вы думаете, это должно с первой попытки.

работать так, как вы думаете, это должно с первой попытки.

И это главная предпосылка для того, чтобы иметь Tinker Box в вашем доме, позволяя детям исследовать, как предметы можно использовать различными способами, и дает им творческий способ «мыслить нестандартно».

Мне нравится иметь дома коробку с инструментами!

Это дает детям возможность проверить свои инженерные идеи и действительно может создать отличные возможности для игр и творчества!

Создание собственного Tinker Box 9 состоит из двух частей.0086 — первый находит вещи, которые можно разобрать, а второй собирает их все в большую коробку «Мне не терпится что-нибудь построить»!

Лучшее в этом проекте то, что дети могут помочь с настройкой, и это может быть их любимой частью!

Для нашей Tinker Box мы решили разобрать старый видеомагнитофон, кассету VHS, пульт от телевизора и игрушку-переросток (гитару из одного из их старых наборов для видеоигр).

Для начала вам понадобится несколько вещей:

- a Набор отверток разных размеров несколько отверток разных размеров

- небольшой молоток (чтобы разбирать предметы)

- ножницы или кусачки (попросите папу проверить его верстак 🙂

- средства защиты глаз (либо защитные очки, либо очки)

Вот набор «Цветочный молоток и отвертка», который есть у нас дома — это действительно здорово, потому что все инструменты помещаются вместе в основание молотка, и они отлично подходят для использования детьми.

Очевидно, что этот проект должен находиться под присмотром родителей 😉

Но не настолько, чтобы вы выполняли всю работу сами — это отличный жизненный навык — научить детей пользоваться инструментами, и это прекрасная возможность для них попрактиковаться. .

Первое, что нужно сделать с каждым предметом, который вы будете разбирать, это обязательно вынуть все батарейки и либо отрезать шнуры, либо объяснить детям, что все шнуры должны быть отключены и НИКОГДА не вставлены в розетку. опять таки.

Безопасность превыше всего!

Затем помогите детям снять внешнюю оболочку с предметов. Покажите им, как пользоваться отверткой, и обязательно сохраните все винты и мелкие детали для своей сборочной коробки.

Разбирая различные предметы, указывайте на то, что находится внутри каждого из них. Поговорите с детьми о разнице между печатной платой, попросите их проследить, куда ведут провода, указать на двигатель, если он есть, и т. д.

д.

Мы сняли и отложили различные металлические и пластиковые детали, использовать в будущих проектах.

Кто-то всегда в комментариях или по электронной почте спрашивает меня, в каком возрасте лучше всего начинать пользоваться инструментами. Мы считаем, что дети в дошкольном возрасте могут научиться пользоваться отверткой, небольшим молотком и гаечным ключом.

Отличная идея иметь дома детский набор инструментов — что-то, что подходит для их рук, чтобы они могли хорошо держать инструмент во время работы.

В Big Hero 6 вы встретите несколько очень творческих мастеров — у каждого персонажа есть свои особенности, и мы решили показать некоторые из них при создании Tinker Box.

Один из любимых персонажей моей дочери — Хани Лемон, так как у них много общих черт — она химик, прекрасно разбирается в моде и любит цвет! Так что я знал, что нам нужно будет включить несколько красочных предметов, когда мы будем создавать наш набор.

Васаби изучает физику, а также немного любит аккуратность. Когда мы начали собирать предметы для Tinker Box, мы знали, что систематизировать их будет просто необходимо!

Мы использовали прозрачный пластиковый контейнер для хранения с регулируемыми зонами хранения.

Люблю четкие органайзеры! Дети могут видеть, какие предметы находятся в коробке, не открывая ее и не разбрасывая все по всему полу (уборка ПЕРЕД занятием никогда не доставляет особого удовольствия 😉

Как видите, мы включили огромное количество предметов в коробку. наш Tinker Box:

- металлические детали (винты, пружины, шестеренки и т.д.) из предметов, которые мы разобрали,

- электрические провода и пластиковые детали (опять же, из вещей, которые мы разобрали)

- воздушные шары (поскольку Бэймакс, главный робот в Big Hero 6, был надувным ботом)

- старые деревянные палочки для еды (всегда полезно иметь несколько предметов из дерева в ящике для творчества, к тому же мои дети были вдохновлены азиатско-американской темой города в фильме «Сан-Франсокио»)

- маленькие магниты (они напомнили нам о микроботах, которых Хиро использовал в своем научном проекте)

- цветные стяжки (они очень удобны для соединения предметов без использования клея)

- другие случайные предметы из дома (канцелярские скрепки, старые пластиковые крышки для ламп, электрические колпачки и т.

д.)

д.)

Я бы посоветовал, чтобы инструменты НЕ оставались в наборе Tinker Kit. Нашей мерой безопасности всегда было то, что дети приходят и просят нас использовать их инструменты — тогда мы будем знать, когда потребуется присмотр.

Самое лучшее в ящике для творчества – это его открытое приглашение к творчеству!

В дополнение к Tinker Box вам также понадобится металлическая банка из-под кофе, немного глины Air Dry Clay, веревка или бечевка и большое воображение!

Почему воздушно-сухая глина?

Используем вместо клея!

Это отличный способ скрепить вещи — его можно надевать и снимать во время работы, и он прекрасно очищается.

Это очень открытая поделка — поощряйте детей использовать любые предметы, которые они хотят, при создании своих роботов.

Вы можете видеть, что моя дочь начала с лампочки в верхней части своего робота, но затем перешла к созданию «волос» с помощью электрических проводов. Вот где воздушно-сухая глина действительно хороша — когда дети меняют свое изобретение в середине пара 🙂

Вот где воздушно-сухая глина действительно хороша — когда дети меняют свое изобретение в середине пара 🙂

Вы заметите, что мы решили превратить роботов в марионеток 🙂

Просто показалось, что то, что нужно сделать — вот где палочки для еды пригодились; они позволили нам создать дескриптор для наших строк, чтобы управлять роботом.

Чтобы превратить ваших роботов в марионеток, просто скрестите две палочки для еды и закрепите их пластиковыми стяжками (стяжки для хлебных мешков тоже подойдут). Затем прикрепите кусок веревки или шпагата к каждому концу палочек для еды и проденьте его через пластиковую крышку на банке из-под кофе.

Завяжите узел, чтобы закрепить их внутри крышки, и установите крышку обратно на робота.

Я использовал воздушный шар для головы своего робота и нарисовал глаза, как Бэймакс.

Милые, правда?!!

Инженерные мероприятия:Построить Эйфелевую башню с газетами

12 Отличные материалы для строительства DIY

Подробнее. в Disney World

в Disney World15 бесплатных подарков Disney, которыми можно наслаждаться дома

Этот магазин #BigHero6Release получил компенсацию от #CollectiveBias, Inc. и ее рекламодателя. Как всегда, все мнения исключительно мои. Мы делимся только теми вещами, которые любим и используем дома!

Мастерить дома | Эксплораториум

Мастерство — это активный практический подход к открытию богатства и глубины окружающего мира, и он идеально подходит для домашней обстановки, используя материалы и инструменты, которые у вас уже могут быть, чтобы исследовать повседневные явления удивительными способами. Попробуйте эту коллекцию приглашений и ресурсов, чтобы начать.

Поделитесь своими творениями с другими исследователями мастерства в социальных сетях, используя #TinkeringAtHome и хэштеги, включенные в каждое приглашение. Мы будем делиться шутливыми советами, вдохновляющими идеями и восхитительными результатами, пока ремесленники со всего мира вносят свои творения.

Присоединяйтесь к нам в игривом исследовании баланса и стабильности! Создавайте причудливые скульптуры, наклоняя, сдвигая и подвешивая повседневные предметы и обычные материалы в удивительные композиции. Используйте хэштег #ExploringBalance , чтобы поделиться своими идеями, когда вы изобретаете свои собственные мобильные телефоны, стойла и балансирующие игрушки.

Присоединиться к разговору

Цифровые технологии добавляют движение, освещение, восприятие, реакции и даже общение к вещам, которые мы делаем. Сочетание цифровых инструментов и мастерства может открыть новые замечательные возможности для исследования света, цвета, звука, музыки, движения, механизмов и повествования. Исследуйте вычислительную технику и стирайте грань между физическим и цифровым — используйте свое тело, чтобы вызвать анимацию на экране, расскажите историю с помощью света и звука, используйте резак для создания дизайна с кодом. Поделитесь своими проектами, используя хэштег #ВычислительноеТинкинг .

Поделитесь своими проектами, используя хэштег #ВычислительноеТинкинг .

Присоединиться к разговору

Позвольте воздуху унести вас прочь и стать ветром под вашими крыльями, пока вы исследуете это почти невидимое явление. Используйте ветер, чтобы продвигать свои исследования через вертушки, фонари, коробочки с семенами и многое другое. Поделитесь своими полетами фантазии, используя хэштег #WindAndAir .

Присоединиться к разговору

Оживите свои игрушки, созданных существ, рисунки и повседневные предметы с покадровой анимацией. Используйте простое приложение для телефона, чтобы создавать творческие и причудливые истории, объединяя фотографии для создания движущихся изображений. Поделитесь своими домашними фильмами с хэштегами #StopMotion и #TinkeringAtHome .

Присоединиться к разговору

Стройте конструкции и создавайте собственные конструкторы из повседневных материалов — ищите вдохновение на природе и в мусорном баке. Превратите картон, втулки от туалетной бумаги, ветки и другие обычные материалы в составные части для строительства. Поделитесь своими стабильными конструкциями, выразительными скульптурами и творческими связями с хэштегом #CreativeConstructions .

Присоединиться к разговору

Создавайте художественные геометрические рисунки в веб-браузере и превращайте их в цифровое искусство. Соединяйте блоки кода, похожие на головоломки, с помощью приложения TurtleArt и дайте черепашке последовательность команд движения, а затем наблюдайте, как ваше изображение обретает форму по мере движения. Придумывайте свои собственные проекты или развивайте существующие, а затем делитесь своими закодированными рисунками, используя хэштеги #TurtleArt и #ComputationalTinkering .

Присоединиться к разговору

Переделывайте свои кубики LEGO по-новому — создавайте причудливые приспособления, комбинируя LEGO с повседневными материалами. Вы можете в игровой форме исследовать кинетические скульптуры, мраморные лабиринты, небесные парады, художественные машины, движущихся тварей и многое другое! Поделитесь видео о своих приспособлениях или изображениями своих изобретений, используя хэштег #LEGOTinkering .

Присоединиться к разговору

Исследуйте вычислительную технику и стирайте грань между физическим и цифровым — ваши руки или тело могут запускать цифровую анимацию на экране. Используйте видеосенсор Scratch, чтобы оживить свой мир и создать интерактивную анимацию, которая запускается вместе с вашими движениями, а затем поделитесь своими проектами, используя хэштеги #ComputationalTinkering и #AnimateYourWorld .

Присоединиться к разговору

Cranky Contraptions — это самодельные кинетические игрушки, которые производят различные движения — вверх и вниз, из стороны в сторону и т. д. — путем вращения проволочной «рукоятки». Используйте повседневные материалы, чтобы поэкспериментировать с идеями о повествовании и механическом движении, и воплотите в жизнь причудливые творения! Поделитесь своими творениями, используя хэштег #CrankyContraptions .

Присоединиться к разговору

Узнайте, как работает ротация, с помощью Exploring Spinning — собирайте материалы по дому, собирайте переработанные материалы по дому и попробуйте превратить их в вращающиеся игрушки. Поделитесь с нами своими творениями, используя #ExploringSpinning . Включите то, что сработало хорошо, а что нет — мы хотим увидеть, как вы работаете.

Присоединиться к разговору

Ищете способы увлечь маленьких детей мастерством? Попробуйте эти задания для начинающих STEAM: Работайте со светом и тенью и делитесь своими изображениями и историями, используя #BlockBendBounce . Или узнайте, что такое ролики, создайте свои собственные треки, пандусы и дорожки и поделитесь тем, что вы обнаружите, с #RampsandRollers .

Присоединиться к разговору

Сделайте свой день ярче с помощью наших идей проекта «Игра со светом и тенями»: найдите источник света (фонарик, мобильный телефон или солнце) и осмотритесь в поисках объектов, которые создают интересные тени. Создайте тень, сделайте снимок и поделитесь им с помощью #LightUpOurDays , чтобы стать частью этого международного праздника света и тени.

Как паять платы или схемы

Как паять платы или схемы д.

д. Флюсы также имеют большой ассортимент, в быту чаще всего используют канифоль и паяльную кислоту, реже применяют подручные средства.

Флюсы также имеют большой ассортимент, в быту чаще всего используют канифоль и паяльную кислоту, реже применяют подручные средства. д.)

д.)