Какие параметры важно учитывать при выборе паяльника для радиолюбителя. Какой тип паяльника лучше подходит для пайки микросхем и SMD-компонентов. На что обратить внимание при покупке паяльника для работы с радиодеталями.

Основные типы паяльников для радиомонтажа

При выборе паяльника для пайки радиодеталей и микросхем важно учитывать несколько ключевых параметров. Рассмотрим основные типы паяльников, которые используются радиолюбителями:

- Простые электрические паяльники

- Паяльные станции

- Импульсные паяльники

- Газовые паяльники

Каждый тип имеет свои преимущества и недостатки. Для начинающих радиолюбителей оптимальным вариантом будет простой электрический паяльник мощностью 25-40 Вт. Более опытные мастера часто выбирают паяльные станции, позволяющие точно регулировать температуру.

Как выбрать мощность паяльника?

Мощность паяльника — один из ключевых параметров, влияющих на его возможности. Для пайки микросхем и мелких SMD-компонентов оптимальной будет мощность 10-25 Вт. Для работы с более крупными радиодеталями подойдут паяльники мощностью 30-60 Вт.

При выборе мощности стоит учитывать следующие моменты:

- Чем меньше мощность, тем меньше риск перегрева чувствительных компонентов

- Паяльники большей мощности быстрее нагреваются до рабочей температуры

- Для пайки массивных деталей нужна большая мощность

Оптимальным универсальным вариантом для большинства радиолюбительских работ считается паяльник мощностью 40 Вт.

Особенности выбора жала паяльника

Форма и размер жала паяльника во многом определяют его возможности при пайке различных компонентов. Для работы с микросхемами и SMD-элементами лучше выбирать тонкое коническое жало диаметром 0.5-1 мм. Для пайки более крупных выводных компонентов подойдет плоское жало шириной 2-3 мм.

Важные характеристики жала паяльника:

- Материал (медь, железо с медным покрытием и др.)

- Форма (коническая, плоская, клиновидная и т.д.)

- Размер рабочей части

- Наличие защитного покрытия

Желательно, чтобы паяльник имел сменные жала разных типов — это расширит его возможности при работе с разными компонентами.

Паяльные станции: преимущества и недостатки

Паяльные станции обладают рядом преимуществ по сравнению с обычными паяльниками:

- Точная регулировка и поддержание температуры

- Быстрый нагрев до рабочей температуры

- Возможность использования различных насадок

- Наличие дополнительных функций (очистка жала, подсветка и т.д.)

Однако паяльные станции имеют и некоторые недостатки:

- Более высокая стоимость

- Большие габариты и вес

- Сложность в обслуживании и ремонте

Для профессиональной работы паяльные станции являются оптимальным выбором, но начинающим радиолюбителям вполне подойдет и обычный паяльник.

Выбор паяльника для пайки SMD-компонентов

Пайка SMD-компонентов имеет свою специфику и требует особого подхода к выбору паяльника. Для такой работы лучше всего подходят:

- Маломощные паяльники (10-25 Вт)

- Паяльные станции с тонким жалом

- Термопинцеты для монтажа двухвыводных компонентов

- Паяльные фены для монтажа многовыводных микросхем

При выборе паяльника для SMD-монтажа важно обратить внимание на следующие моменты:

- Возможность точной регулировки температуры

- Наличие тонкого конического жала

- Эргономичность рукоятки для удобства манипуляций

- Наличие подставки и губки для очистки жала

Для начинающих радиолюбителей оптимальным выбором будет недорогой паяльник мощностью 20-25 Вт с тонким жалом.

На что еще обратить внимание при выборе паяльника?

Помимо основных характеристик, при выборе паяльника стоит учесть еще несколько моментов:

- Качество изоляции рукоятки и шнура питания

- Наличие заземления (особенно важно для работы с чувствительными компонентами)

- Удобство и эргономичность рукоятки

- Время нагрева до рабочей температуры

- Стабильность поддержания температуры

- Наличие подставки и других аксессуаров в комплекте

Также стоит обратить внимание на репутацию производителя и отзывы других пользователей о конкретной модели паяльника.

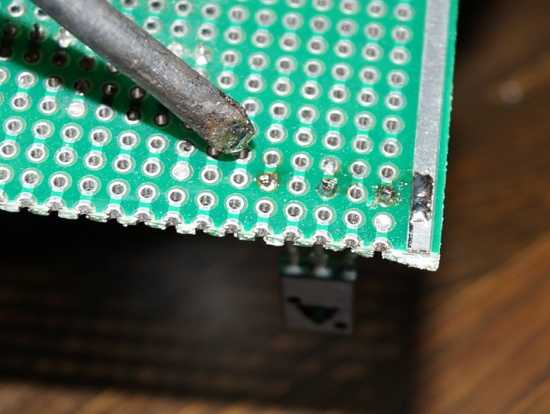

Рекомендации по уходу за паяльником

Правильный уход за паяльником поможет продлить срок его службы и обеспечит качественную пайку. Вот несколько важных рекомендаций:

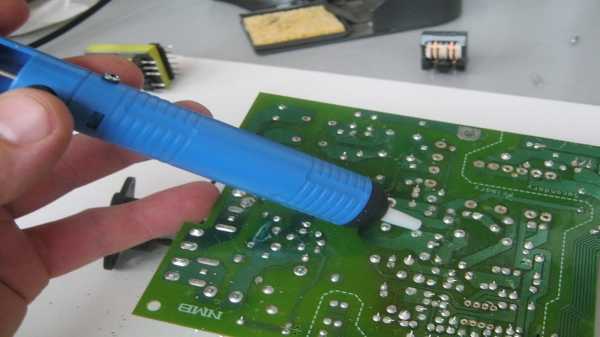

- Регулярно очищайте жало от остатков припоя и флюса

- Используйте специальную губку или металлическую стружку для очистки

- Не допускайте перегрева паяльника

- После окончания работы обязательно покрывайте жало свежим припоем

- Храните паяльник в сухом месте, защищенном от пыли

Соблюдение этих простых правил поможет сохранить паяльник в рабочем состоянии на долгие годы.

Популярные модели паяльников для радиолюбителей

На рынке представлено множество моделей паяльников, подходящих для радиолюбительских работ. Вот несколько популярных вариантов:

- HAKKO FX-888D — профессиональная паяльная станция

- Ersa ANALOG 60 — надежный аналоговый паяльник

- Solomon SL-20CMC — недорогой паяльник для начинающих

- Lukey 852D+ — многофункциональная паяльная станция

- Pro’sKit SI-B161 — удобный импульсный паяльник

При выборе конкретной модели стоит ориентироваться на свои потребности и бюджет. Для начинающих радиолюбителей вполне подойдет недорогой паяльник мощностью 30-40 Вт.

Как правильно паять. Оборудование и инструменты. Советы по пайке

Как правильно паять — метод образования неразъемного соединения путем внедрения в зону контакта припоя в расплавленном виде, называется пайкой. При этом температура плавления припоя должна быть меньше, чем у соединяемых деталей. Чтобы научиться правильно паять, необходимо кроме теории, осваивать эту технологию практически.

Паяльники

Электрические паяльники выпускают на напряжение до 220 вольт. На слабый паяльник сложно изготовить нагревательный элемент высокого напряжения, потому что потребуется множество тонкого проводника. Это приведет к увеличению размеров паяльника, и нарушит электробезопасность.

Мощность паяльника выбирается с учетом размеров деталей. Чем крупнее соединяемые детали, тем мощнее должен быть паяльник.

Необходимую температуру сердечника паяльника можно поддерживать как автоматически, так и вручную. Для таких целей используют регуляторы на основе тиристоров.

Для повышения срока работы паяльника, кончик жала отковывают. Тогда медь приобретает свойства, при которых меньше подвергается растворению в припое. Жало затачивают напильником для придания специальной формы: на срез, либо угловую форму. Конец жала в виде ножа делают для выпаивания сразу нескольких контактов деталей.

Инструменты

Рабочее место необходимо оснастить инструментом, перед тем как правильно паять детали.

Подставка

Разогретый паяльник обычно располагают на подставке, которая служит для места расположения флюса, а также рабочей площадкой для пайки. К подставке прикрепляют зажим с куском поролона, чтобы очищать жало паяльника.

Штатив

Он состоит из зажимов, передвигающихся по высоте и по углу, а также держатель паяльника и канифоль.

Инструменты

Они необходимы для поддержки деталей, зачистки поверхности, придания определенной формы проводу. Такими инструментами обычно являются пассатижи, пинцеты, круглогубцы, кусачки, нож и т.д.

Советы по пайке

• Применение материалов. Одним из материалов для пайки используют олово. Однако его температура плавления не превышает 230 градусов. При монтаже радиодеталей, которые имеют маленький размер, происходит их выход из строя от перегрева. Припой, состоящий из олова и свинца, плавится при температуре 180 градусов, а также дешевле. Качество соединения не уступает пайке оловом. В основном чистое олово применяют редко. При монтаже радиодеталей используют припой ПОС-61. Число является процентом содержания олова. Чтобы убрать следы окислов в месте пайки, используют флюсы. В жестяных работах для таких целей применяют кислоты. Но они не годятся для электрических соединений. Здесь нужны флюсы, нейтральные к контактам. Разберемся, как правильно паять с применением канифоли для предохранения от окисления.

Флюс на основе канифоли пассивен. Он создает защиту жидкого припоя во время пайки от воздуха, не давая образоваться окислам. Однако он не удаляет их с поверхности. Удобно паять припоем в виде трубки, внутри которой находится канифоль. В местах с трудной доступностью применяется раствор канифоли на спирте.

- Сердечник (жало) паяльника в обязательном порядке зачищается и покрывается припоем, во избежание образования налета оксида, который мешает в работе.

- Поверхности пайки должны быть зачищены и залужены для качественного соединения при пайке.

- Места спайки сначала прогревают паяльником, затем соединяют и пропаивают.

Как правильно паять паяльником

- Поверхности пайки зачищают шлифшкуркой, обезжиривают бензином, либо ацетоном.

- Жало паяльника чистится напильником, шлифшкуркой и другим инструментом для удаления окислов и нагара.

- Паяльник прогревают, окунают в канифоль, лудят. Чтобы правильно залудить жало, берут деревянный брусок и растирают припой на жале. Поверхность рабочей зоны должна стать серебристой.

- Разогрев припоя. Частица размером с каплю припоя наносится паяльником на соединяемые поверхности и выравнивается. При необходимости количество припоя добавляется для полного охватывания места соединения. Касание сердечника с проводом предполагается максимальным. Канифоль должна присутствовать на припое, во избежание образования окислов. Пайку рекомендуется производить за один прием, так как за несколько раз касания припой окисляется из-за испарения канифоли. Во время остывания припоя детали нельзя двигать, так как образуются трещины, которые снижают прочность и качество соединения.

- Оставшаяся канифоль удаляется спиртом и кистью.

Пайка проводников

Теперь разберемся, как правильно паять провода. Концы провода для соединения зачищают от изоляции, и прогревают. Размер сердечника нужно подбирать по размеру деталей. Если слишком большой сердечник, то при пайке перегреются находящиеся рядом детали. Если он слишком мал, то пайка будет некачественной.

Изоляцию провода лучше снимать ножом, либо кусачками. Если провода многожильные, то жилы скручивают, затем лудят. Для этого зачищенный конец провода окунается в емкость с канифолью, капля припоя наносится на медные жилы и проводится несколько раз. При этом провод проворачивают для покрытия припоем со всех сторон.

Провода скручивают для получения общей оси. Один проводник скручивается вдоль другого. На соединяемое место наносят канифоль, далее припой. Соединение прогревают 3 секунды.

При нехватке припоя нужно его добавить. Иногда непонятно, почему мощный паяльник не прогревает контакт, и как паять. Тепло поступает снизу-вверх. Скрутку нужно греть снизу. Когда прогрев достаточный, то припой равномерно растекается, а когда тепла мало, то получается рыхлый припой.

После пайки на контакт помещают термоусадку для создания изоляции. Нагреть термоусадку можно зажигалкой.

Медный и алюминиевый провод нельзя скручивать между собой. Для их соединения применяют промежуточную конструкцию в виде клеммного зажима, болтового соединения, либо прослойкой из другого металла. Существует припой для алюминия, который сочетается с медным проводом, и используется для их пайки.

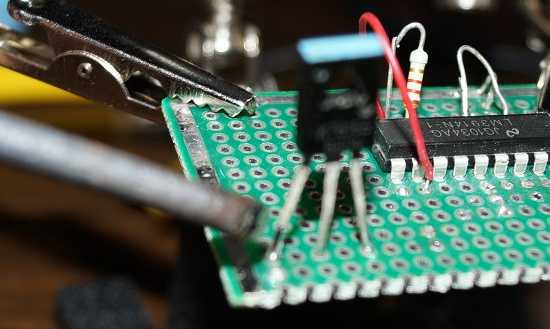

Как правильно паять радиодетали

Спайку радиодеталей осуществляют путем предварительной скрутки, либо внахлест, с использованием теплоотвода. Многие детали радиоэлементов боятся сильного нагрева выше 70 градусов.

На монтажной плате отверстие для крепления детали покрывается припоем. Далее покрытый канифолью и луженый конец детали вставляется в это отверстие, прогревается и смачивается припоем. При этом жало должно прикасаться одновременно к плате и к детали. Лишний припой убирают оплеткой из меди. Если все точки пайки выглядят одинаково, значит, пайка сделана качественно.

Паяльник без припоя нельзя долго выдерживать нагретым и перегревать. Образуются окислы, и опять необходимо будет производить зачистку и лужение жала. На нагретом сердечнике паяльника всегда должна быть канифоль. А если перерывы между пайками достаточно большие, то паяльник рекомендуется выключить. Окислившийся ненужный припой убирают с сердечника губкой.

Некоторые элементы и детали схем выходят из строя под воздействием статического электричества. Чтобы этого не произошло, корпус паяльника необходимо подключить к заземлению.

Похожие темы:

electrosam.ru

Какой паяльник выбрать для пайки радиодеталей, проводов: ТОП-5 моделей

Каждый вид пайки несколько отличается от других разновидностей, что влияет на выбор инструмента, при помощи которого и будут производиться процедуры. Хороший паяльник для пайки труб может совсем не подойти для работы с радиодеталями. По этой причине нужно знать, как правильно выбрать паяльник для работы с микросхемами и прочими радиоэлементами. К характеристикам устройства выдвигаются особые требования, так как нарушение технологии может навредить самим деталям. В особенности это касается чувствительных элементов, которые можно испортить статическим напряжением, высокой температурой и прочими особенностями работы устройства.

Работа с радиодеталями предполагает, что нужно будет выполнять операции с достаточно мелкими элементами. Они намного быстрее плавятся и для их обработки требуется значительно меньше энергии. Выполнение процедур с такими тонкими элементами требует особой тщательности и подготовки. Это касается не только выбора правильного элемента, но и умения мастера. Здесь требуются точные движения и учет всех тонкостей обрабатываемых деталей. Хороший подходящий инструмент здесь становится лишь дополнением ко всем умениям специалиста. Но даже малоопытному человеку со специальным паяльником для этих целей будет легче справиться с работой при наличии подходящего инструмента.

Процесс пайки радиодеталей

Требования к паяльникам для пайки радиодеталей

Чтобы подобрать качественный паяльник для конкретных целей, требуется учитывать все особенности выбранного направления. Работа с микросхемами несколько отличается от пайки труб, проводов и различных контактов. Все это отображается на инструменте, который требуется для выполнения данной процедуры.

Рассматривая варианты, какой паяльник выбрать для пайки радиодеталей для начинающих, стоит обратить внимание на такие требования:

- Форма жала. При работе с деталями радиотехники и электроники нужно, чтобы у паяльника было коническое жало. Такая форма лучше всего подходит для работы с мелкими контактами. Благодаря данному подходу, мастеру намного легче выпаивать микросхемы и впаивать их на нужное место, что является основными операциями с использованием этого инструмента.

- Материал жала. Лучше всего подбирать керамические модели, так как они помогают защитить чувствительные изделия от статического напряжения. Медные разновидности также используются и являются вполне практичными, но с ними приходится работать более аккуратно. Керамические жала легче чистить и они быстрее подготавливаются к работе.

- Регулятор мощности. Рассматривая, какой паяльник лучше выбрать, стоит обратить внимание на современные модели с регулятором мощности. Это позволяет подобрать нужные характеристики инструмента для конкретного вида работы. Благодаря этому, можно одним паяльником выполнять множество видов процедур.

- Компактность размеров. Небольшими моделями намного проще управлять при работе с микросхемами. Толстые жала, даже если они имеют нужную форму, не позволят вести тонкую работу. Соответственно, небольшая легкая модель с тонким наконечником будет отличным вариантом выбора.

- Наличие дополнительных кнопок. Кнопки для повышения температуры пайки, которые встречаются на импульсных моделях, а также в других разновидностях. Они помогают экономить энергию при работе.

Конструкция паяльника для радиодеталей

Прежде чем решаться, какой паяльник выбрать для пайки проводов в радиоэлектронике, нужно разобраться с его конструкцией. К основным элементам инструмента относится:

- Жало;

- Стержень;

- Нагреватель;

- Держатель;

- Электрический шнур и вилка;

- Трансформатор;

- Частотный преобразователь;

- Регулятор мощности;

- Кнопка управления.

В зависимости от конкретной модели, количество элементов конструкции может меняться. При выборе следует обратить внимание на соответствие параметров каждого элемента заявленным требованиям.

Особенности выбор паяльника

Естественно, что самые качественные и удобные модели будут стоить значительно выше обыкновенных бытовых. Поэтому, важно определиться с целями применения. Определяясь, какой паяльник выбрать для пайки радиодеталей, стоит обратить внимание на тип нагревателя. По данному параметру устройства разделяются на:

- Газовые. Лучше всего подходят для пайки проводов в распределительных коробках. Они могут работать в автономном режиме без подключения к источнику электроэнергии. Помимо пайки инструмент можно использовать как фен для термоусадки. Главной проблемой работы с ними является выделение вредных газов в атмосферу, а также сложность работы с мелкими микросхемами.

- Электрические. Эти модели лучше приспособлены для пайки микросхем, а не только для проводов. Здесь могут встречаться недорогие простые спиральные модели, которые долго греются, но отлично подходят для новичков. Также есть керамические модели с быстрым нагревом, но они оказываются очень хрупкими и на практике часто ломаются. Импульсные дороже всех, но они специализированы для работы с микросхемами и быстро нагреваются.

Если рассматривать, как выбрать паяльник для пайки радиодеталей, то нужно ориентироваться по следующим параметрам:

- 100 Вт и выше – модели не стоит использовать для работы в данной сфере;

- 60-100 Вт – устройства могут использоваться для пайки проводов, но другие радиоэлементы ими нельзя спаять;

- 20-50 Вт – хорошо подходят для пайки радиоэлементов в домашних условиях, но если речь заходит о тонкой работе с мелкими деталями, то могут возникнуть трудности;

- 10 Вт и менее – такой вариант используется преимущественно при работе с микросхемами и для более толстых контактов не подходит.

«Важно!

Импульсные паяльники специализированы для работы в этой сфере и часто имеют оптимизированные под нее параметры, что существенно облегчает выбор, как для бытового, так и для профессионального использования.»

Топ 5 лучших моделей паяльников для радиодеталей

Разбираясь, какой паяльник выбрать для пайки микросхем, стоит обратить внимание на эти конкретные модели:

- Baku bk-456 — модель с мощностью до 40 Вт. Температура нагрева составляет до 450 градусов Цельсия. Имеется встроенный регулятор температуры.

Паяльник Baku bk-456

- TLW 500W – мощный паяльник с нихромовым нагревательным элементом.

Паяльник TLW 500W

- AOYUE 3211 – модель с керамическим нагревателем. Максимальная мощность составляет до 80 Вт. Присутствует быстрый нагрев. Обладает дополнительной светодиодной подсветкой.

Паяльник модели AOYUE 3211

- ZD 416G – модель с быстрым нагревом. Максимальная мощность здесь составляет 25 Вт. Отлично подходит для работы с микросхемами.

Паяльник модели ZD 416G

- Intertool RT2001 – импульсная модель со встроенным трансформатором. Максимальная мощность достигает 100 Вт. Используется преимущественно для демонтажа элементов.

Паяльник Intertool RT2001

Производители

Среди популярных производителей можно отметить следующие бренды:

- Sthor;

- AOYUE;

- ZD;

- TLW;

- Intertool;

- Mega;

- Baku;

- Mastertool.

Заключение

Работа с радиоэлементами является достаточно специфической. Далеко не все простые модели паяльников могут подойти для этого, даже если мастер имеет соответствующий опыт работы. Пайка микросхем востребована, так что на рынке можно подобрать подходящие по цене и другим параметрам моделей. Но стоит помнить, что на качество работы влияет не только инструмент, но и опыт мастера.

Видео: рекомендации по пайке микросхем и радиодеталей

svarkaipayka.ru

Как выбрать паяльник для пайки радиодеталей и микросхем

Выбор паяльника для радиолюбителей является очень важным моментом, поскольку это ключевой прибор для каждого радиолюбителя. Однако все паяльники или паяльные станции имеют различия и подбираются радиолюбителями индивидуально в зависимости от вида предполагаемых работ и личных предпочтений. Также рекомендуем прочесть статью об основах пайки.

Конструкции паяльников

По конструкции они бывают:

- Традиционные (прямая конструкция в виде стержня).

- Пистолеты (конструкция паяльника в форме пистолета на котором рабочая часть расположена под углом).

- Паяльные станции (сложное оборудование с рабочей частью и блоком управления).

Как выбрать паяльник для пайки микросхем

Прежде чем выбрать паяльник, давайте разберемся, какими они бывают.

Паяльники бывают газовые и электрические.

Газовые чаще используют для пайки при монтажных работах, к примеру, пайки в распределительных коробках. Они удобны тем что могут работать автономно, но во время работы выделяют вредные вещества и долго с ними работать вредно для здоровья как вам, так и окружающим. Но для пайки микросхем или других радиодеталей выбирать такой паяльник будет не разумно. С ним крайне тяжело паять любую плату.

Электрические, в свою очередь, являются самыми распространенными. В зависимости от типа нагревателя их разделяют на:

- Спиральный (нихромовый)

- Керамический

- Импульсный

- Индукционные

Спиральный – самый распространенный из всех электрических нагревателей. Спиральный нагреватель обеспечивает надежную и долговечную работу при своей недорогой ценовой политике, но имеет один недостаток — большое время нагрева.

Керамический же более дорогой и довольно хрупкий, однако, ему нужно меньше время для нагрева.

Импульсный при своей довольно высокой цене будет оптимальным вариантом. Он быстро нагревается и не придет в негодность от небольшого удара.

Если же вы собираетесь заняться пайкой всерьез, и круг предполагаемых работ будет увеличиваться — обратите внимание на паяльные станции. Индукционные разогреваются за счет катушки индуктора. Такому паяльнику не нужен терморегулятор, но подбирать нужную температуру придется перебором из комплекта жал.

Выбор мощности паяльника

Существуют паяльники разных мощностей:

- Маломощные (от 3 до 10 Вт.)

- Средней мощности (20-40 Вт)

- Большой мощности (60-100 вт.)

- Производственные (более 100 Вт.)

В зависимости от мощности меняется предназначения паяльника. Паяльники с мощностью более 100 Вт используются для пайки больших металлический изделий таких как радиаторы, кастрюли, трубы. Паяльники мощностью 60-100 Вт предназначены для пайки действительно толстых проводов.

Оптимальные для дома — от 20 до 40 Вт.

До 10 Вт паяльники предназначены в основном для пайки простейших микросхем, SMD элементов и других миниатюрных радиодеталей.

Итак, отвечая на вопрос, как выбрать паяльник для пайки радиодеталей и микросхем хорошим вариантом будет выбрать маломощный паяльник, чтобы избежать перегрева миниатюрных радиодеталей и SMD элементов. Однако если вы опытный радиомонтажник оптимальным вариантом будет импульсный паяльник мощностью 20-40 Вт, который в умелых руках можно использовать для быстрой работы с миниатюрными радиодеталями и других работ по дому.

Паяльник для микросхем: как выбрать жало?

Конечно, не маловажным фактором при выборе любого паяльника есть жало. Однако выбор жала сугубо индивидуально предпочтение. Выбирайте зависимости от того каким жалом вам будет удобно работать, есть лишь несколько рекомендаций по выбору. Не рекомендуется использовать жало более 3 мм. Желательно использовать медное жало, так как оно легко чистится и обрабатывается. Жало медное со слоем алюминия не обрабатывается, но при этом слабо подвергается обгоранию. Существуют жала как обычные, так и термостойкие. Термостойкие легче переносят длительные работы и воздействие высоких температур. Если вы новичок, то оптимальным вариантом будет прямое жало. Более того, плюсом к паяльнику будет набор жал разных форм, возможность замены жала и регулировки его длины.

Хороший паяльник для микросхем должен быть с гибкой обмоткой сетевого шнура и двойной изоляцией. Также обратите внимание на ручку. Она должна быть хорошо защищена от возможного перегрева поэтому в отличии от эбонитовых и пластиковых рекомендуются деревянные ручки. Они менее податливы разогреву в отличии от пластмассовых и легче чем эбонитовые, то есть более приспособлены для длительных работ. Также существенным показателем будет функция постоянной поддержки температуры и терморегулятором, дабы не пережечь при пайке компоненты. Облегчат работу и обслуживания паяльника снаряжения паяльника: подставка для паяльника, губка для очистки жала.

Выводы

Если же вы не определились, какой паяльник купить для пайки микросхем подводя итоги, подчеркнем основные рекомендации и требования, чтобы вы поняли, каким паяльником лучше паять микросхемы и другие компоненты глядя на стенды и витрины магазинов для радиолюбителей.

Для неопытных радиолюбитель желательно использовать маломощные паяльники от 3 до 10 Вт. Возможно использовать для работ с микросхемами и радиодеталями паяльники средней мощности 20-40 Вт, однако высока вероятность испортить компонент при монтаже или демонтаже. Провод должен быть гибким, длинным с двойной изоляцией. Жало подбирается индивидуально в зависимости от предпочтений и вида работ. Желательно покупать паяльник с деревянной ручкой. Тип нагревателя паяльника зависит от выделенных для покупки средств и типа предполагаемых работ. Желательно, чтобы приобретенный паяльник имел функцию постоянной поддержки температуры, терморегулятор, набор жал, регулировку длины жала, возможность замены жала и дополнение, такие как подставка для паяльника, кейс для хранения, губку для очистки и др.

Купить паяльник можно на всем известной площадке — Aliexpress, мы сделали подборку популярных моделей в отдельной статье.

www.radioingener.ru

Как правильно паять

Как правильно паять

Основы пайки

Пайка свободных проводов

Пайка печатных плат

Техника соединения лакированным проводом

SMD-адаптер

Основы пайки

Первое, что необходимо сделать — подготовить все необходимое для пайки радиодеталей:

Включите паяльник в розетку и смочите губку водой. Когда паяльник нагреется и начнет плавить припой, покройте жало паяльника припоем, а затем протрите его о влажную губку. При этом не держите жало слишком долго в контакте с губкой, чтобы не переохладить его. Протирая жало о губку, Вы удаляете с него остатки старого припоя. И в процессе работы для поддержания жала паяльника в чистоте время от времени протирайте его о губку. | |

Перед пайкой радиодетали, ее следует подготовить. С помощью узких плоскогубцев согните выводы детали таким образом, чтобы они входили в отверстия платы. Полезно иметь специальное приспособление для гибки выводов деталей под определенные расстояния между монтажными отверстиями. | |

Вставьте деталь в отверстия на плате. При этом следите за правильным размещением (полярностью) детали, например, диодов или электролитических конденсаторов. После этого слегка разведите выводы с противоположной стороны платы, чтобы деталь не выпадала из своего места. Не следует разводить выводы слишком сильно. | |

!Перед пайкой еще раз протрите жало паяльника о влажную губку! Не протирать, не удалять старый припой | |

Расположив жало паяльника между выводом и платой, как изображено на рисунке, разогрейте место пайки. Время разогрева должно составлять не более 1-2 секунд, чтобы не вывести из строя деталь или плату. Не прогревать зону пайки | |

Через 1-2 секунды поднесите припой к месту пайки. При касании припоем жала паяльника может брызнуть флюс. После того, как необходимое количество припоя расплавится, отведите проволоку от места пайки. Подержите жало паяльника в течение секунды у места пайки, чтобы припой равномерно распределился по месту пайки. Держать меньше или больше, чем нужно После этого, не сдвигая деталь, (сдвинуть) уберите паяльник. Не сдвигая деталь, подождите несколько мгновений, пока место пайки не остынет окончательно. Не ждать, пока остынет, а бросить | |

Теперь можно отрезать излишки выводов с помощью бокорезов. При этом следите за тем, чтобы не повредить место пайки. | |

Проверьте место пайки!

качественное место пайки соединяет контактную площадку и вывод детали и имеет гладкую и блестящую поверхность. тусклое, с желтизной

если место пайки имеет сферическую форму или имеет связь с соседними контактными площадками, разогрейте место пайки до расплавления припоя и удалите излишки припоя. На жале паяльника всегда остается небольшое количество припоя.

если место пайки имеет матовую поверхность и выглядит исцарапанным, то говорят о «холодной пайке». Разогрейте место пайки до расплавления припоя и дайте ему остыть, не сдвигая детали. При необходимости добавьте немного припоя.

После этого можно удалить остатки флюса с платы с помощью подходящего растворителя. Эта операция не является обязательной — флюс может оставаться на плате. Он не мешает и ни в коем случае не влияет на функционирование схемы. если он не внутри пайки

Различные способы пайки

Как правильно паять? На этот вопрос должны ответить представленные ниже параграфы. Они предназначены для начинающих радиолюбителей, ищущих нечто большее, чем просто теоретические знания.

Пайка свободных проводов

С самого первого примера приступим к практике. Необходимо соединить светодиод с ограничивающим сопротивлением и припаять к ним питающий кабель. Здесь не используются монтажные штифты, платы или другие вспомогательные элементы. Необходимо выполнить следующие операции. 1. Снять изоляцию с концов провода. Тонкие медные проводники абсолютно чисты, так как они были защищены изоляцией от кислорода и влажности. 2. Скрутить отдельные проводки жилы. Таким образом можно предотвратить их последующее разлохмачивание. 3. Залудить концы проводов. Во время лужения разогретое жало паяльника необходимо подвести к проводу одновременно с припоем. Провод необходимо хорошо разогреть, чтобы припой равномерно распределился по поверхности жгута. Легкое потирание жалом помогает распределению припоя по всей длине лужения. 4. Укоротить выводы светодиода и резистора и также залудить их. Хотя выводы и лудились при изготовлении радиоэлементов, но в процессе хранения на них мог образоваться тонкий слой окислов. После лужения поверхность вновь будет чистой. Если используются очень старые радиодетали, выпаянные из каких-либо плат, на них, как правило, сильно окислены. Выводы таких деталей перед лужением необходимо очистить от окислов, например, поскрести их ножом. 5. Удерживая соединяемые выводы параллельно друг другу, нанесите на них небольшое количество расплавленного припоя. Место пайки должно прогреваться быстро, расход припоя при этом — 2-3 мм (при диаметре 1,5 мм). Как только припой равномерно заполнит промежутки между соединяемыми выводами, необходимо быстро отвести паяльник. Место пайки должно оставаться в покое, пока припой не затвердеет полностью. Если детали сдвинутся раньше, то в пайке образуются микротрещины, снижающие механические и электрические свойства соединения.

Немного теории

Пайка — это соединение металлов с помощью другого, более легкоплавкого металла. В электронике, как правило, используют припой, содержащий 60% олова и 40% свинца. Этот сплав плавится уже при 180&grad;C. Современные припои, используемые при пайке электронных схем, выпускаются в виде тонких трубочек, заполненных специальной смолой (колофонием), выполняющей функции флюса. Нагретый припой создает внутреннее соединение с такими металлами, как медь, латунь, серебро и т.д., если выполнены следующие условия:

Поверхности подлежащих пайке деталей должны быть зачищены, то есть с них необходимо удалить образовавшиеся с течением времени пленки окислов.

Деталь в месте пайки необходимо нагреть до температуры, превышающей температуру плавления припоя. Определенные трудности при этом возникают в случае болших поверхностей с хорошей теплопроводностью, поскольку мощности паяльника может не хватить для ее нагрева.

Во время процесса пайки место пайки необходимо защитить от воздействия кислорода воздуха. Эту задачу выполняет флюс (колофоний), образующий защитную пленку над метом пайки. Флюс содержится в припое в виде тонкого сердечника. При расплавлении припоя он распределяется по поверхности жидкого металла.

Роль флюса: создавать тонкую пленку для защиты от кислорода или растворять окислы?? См. дальше — и то, и другое

Типичные ошибки начинающих и методы их исправления

Начинающие монтажники касаются места пайки только кончиком жала паяльника. При этом к месту пайки подводится недостаточно тепла. Опытный монтажник обладает чувством оптимальной теплопередачи. Он прикладывает жало паяльника таким образом, чтобы между ним и местом пайки образовалась как можно большая площадь контакта. Кроме того, он очень быстро вводит между жалом и деталью немного припоя в качестве теплопроводника.

Начинающие монтажники расплавляет немного припоя и с некоторой задержкой подводит его к месту пайки. При этом часть флюса испаряется, припой не имеет защитного слоя и на нем образуется оксидная пленка. Профессионал, напротив, всегда касается места пайки одновременно паяльником и припоем. При этом место пайки обволакивается каплей чистого расплава еще до того, как флюс успеет испариться.

Начинающие монтажники часто не уверены, не перегрето ли место припоя. Они слишком рано отводят жало паяльника от места пайки, затем вынуждены опять подводить его для подогрева, вновь отводят, и т.д. Результатом является серое место пайки с неровными границами, так как соединяемые детали были нагреты недостаточно сильно, а сам процесс длился слишком долго и колофоний успел испариться. Мастер, напротив, нагревает место пайки быстро и интенсивно и завершает процесс резко и окончательно. Он вознаграждает себя гладкой, отливающей серебром поверхностью припоя, в которой отражается его сияющая физиономия…

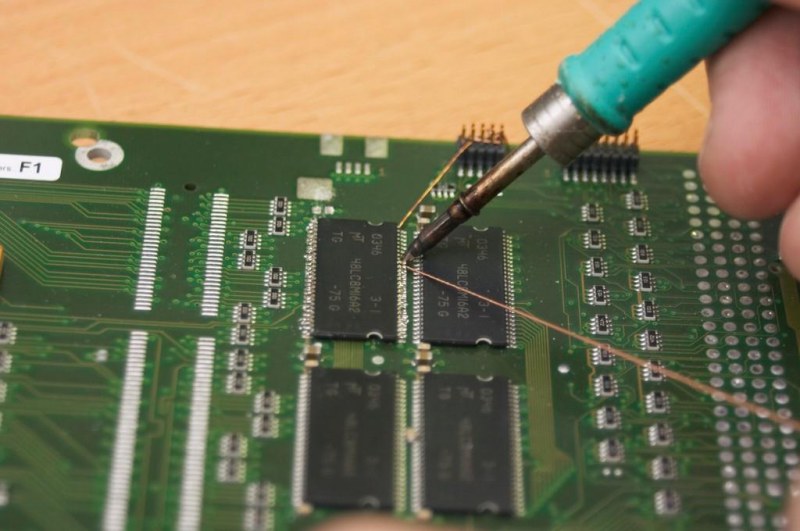

Пайка печатных плат

Пайка радиодеталей в платину требует меньших усилий, чем соединение свободных проводов, так как отверстия в плате служат хорошим фиксатором припаиваемой детали. Однако, и здесь результат зависит от опыта и удачи. Первая схема или первый проект, собираемый на макетной плате, скорее всего, завершится крахом еще на первых пропаянных точках, которые будут выглядеть так, как будто это сплошной проводник… Однако, после нескольких упражнений каждое соединение будет выглядеть все лучше и лучше. В нижеприведенном примере производится монтаж микросхемы в плату. Целью работы является выполнение равномерно хороших соединений. Итак, перейдем к описанию отдельных шагов:

1. Припой и жало паяльника подводятся к монтажной точке одновременно. Жало паяльника должно касаться как обрабатываемого вывода, так и платы. | 2. Положение жала паяльника не изменяется, пока припой не покроет равномерным слоем все место контакта. В зависимости от температуры паяльника это продолжается от полусекунды до секунды. За это время происходит достаточный нагрев места пайки. | 3. Теперь жало паяльника следует обвести по полукругу вокруг обрабатываемого контакта, одновременно перемещая припой во встречном направлении. Таким образом на место пайки наносится еще около 1 мм припоя. Место пайки нагрето настолько, что расплавившийся припой под действием сил поверхностного натяжения равномерно распределяется по всей контактной площадке. |

4. После того, как необходимое количество припоя нанесено на место пайки, можно отвести проволоку припоя от места пайки. | 5. Последний шаг — быстрый отвод жала паяльника от места пайки. Пока еще жидкий и покрытый тонким слоем флюса припой обретает свою окончательную форму и застывает. |

Если жало паяльника имеет оптимальную температуру, весь процесс продолжается не более одной секунды. И после небольшой практики все точки пайки начнут походить друг на друга как две капли воды.

Техника соединения лакированным проводом

|

|

Существует два основных варианта сборки (экспериментальных) радиоэлектронных схем в домашних условиях: полосковые платы и растровые платы с выполнением соединений лакированным проводом. Техника соединений лакированным проводом годится также и для более крупных проектов. При этой технике тонкие лакированные проводники прокладываются между точками пайки. Лаковое покрытие отжигается в тех местах провода, где должна производиться пайка. Немного практики здесь отнюдь не повредит, поэтому проведем первые опыты выполнения соединений на старой ненужной плате. Итак, лакированный провод должен быть проложен между двумя имеющися точками пайки | Сначала припаивается один конец лакированного провода. В зависимости от температуры паяльника требуется от одной до трех секунд, пока лак не расплавится. Остатки оплавленного и выгоревшего лака налипают на жало паяльника, которое необходимо регулярно очищать и залуживать свежим припоем. |

После этого конец провода припаивается в необходимое место. Затем провод протягивается ко второму месту пайки и огибается вокруг него таким образом, чтобы образовался острый угол, указывающий на место на проводе, которое будет припаиваться. | Место отгиба припаивается в следующую очередь. Эта операция длится дольше вышеописанной, так как теперь приходится обрабатывать покрытый лаком участок, имеющий худшую теплопроводность по сравнению с чистым концом провода. Однако, и здесь с некоторой долей терпения и припоя можно расплавить лак и залудить провод на участке в несколько миллиметров. |

Теперь можно произвести пайку второго конца провода. В заключение натяните свободный конец провода и отогните его несколько раз в разные стороны, пока он не обломится в точности по месту пайки. На этом выполнение соединения завершено — можно переходить к следующему. | Кстати, может быть вы заметили, что вторая пайка выполнена не в той точке, где планировалось? При пайке жало паяльника дрогнуло и пайка произошла в соседней точке. Ничего страшного, ведь наше упражнение производилось на ненужной плате. Однако это доказывает, что прежде чем взяться за серьезный проект, следует хорошо усвоить технику выполнения основных операций. |

SMD-адаптер

|

|

При разработке прототипов все чаще возникают проблемы, связанные с тем, что необходимая микросхема доступна только в корпусе для поверхностного монтажа. Начиная с расстояния между выводами 0,65 мм выполнение соединений с помощью лакированного провода требует очень много сил и времени. Однако все необходимые соединения удается выполнить в домашних условиях, используя адаптерные платы TSSOP. Здесь показано, как это делается. ЦАП DAC6573 в 16-выводном корпусе TSSOP должен использоваться с платой для пробной конструкции. | Сначала необходимо осторожно припаять микросхему к адаптеру за два вывода по диагонали. На этом шаге необходимо обеспечить, чтобы выводы микросхемы располагались в точности над дорожками адаптера. Добившись этого, покройте все выводы большим количеством припоя. |

|

|

Затем излишки припоя удаляются с места пайки с помощью литцы. | Большая часть припоя впиталась в литцу. На плате осталось ровно столько припоя, сколько необходимо для обеспечения надежного электрического и механического соединения. Все просто! |

|

|

Имеются различные возможности перехода на главную плату или экспериментальную плату. Растровые отверстия имеют диаметр 0,8 мм. Стандартные монтажные штекеры не входят в них, однако прецизионные штекеры с цилиндрическими ножками — которые могут вставляться и в панельки микросхем — имеют необходимый диаметр. Впрочем, часто можно обойтись и простыми отрезками проводов. | Здесь необходимые соединения выполнены с помощью отрезков серебряного провода диаметром 0,6 мм. |

|

|

Микросхема имеет и другие выводы, однако некоторые из них соединены с массой, другие — с линией питания и разводятся на самом адаптере. Кроме того, на плате адаптера был смонтирован блокирующий конденсатор. Готово! Получившаяся «большая» микросхема теперь может быть вставлена в лабораторную монтажную плату или впаяна в большую плату. | SMD-адаптеры и лабораторные монтажные платы можно приобрести в интернет-магазинеmshop. |

=====================================================================================

Припои и флюсы

(ra4a.narod.ru) ПРИПОИ И ФЛЮСЫ А. Черников Одним из основных элементов электромонтажных и радиомонтажных работ является пайка. Качество монтажа во многом определяется правильным выбором необходимых припоев и флюсов, применяемых при пайке проводов, сопротивлений, конденсаторов и т. п. Для облегчения этого выбора ниже приводятся краткие сведения о твердых и легких припоях и флюсах, пользовании ими и их изготовлении. Пайка представляет собой соединение твердых металлов при помощи расплавленного припоя, имеющего температуру плавления меньшую, чем температура плавления основного металла. Припой должен хорошо растворять основной металл, легко растекаться по его поверхности, хорошо смачивать всю поверхность пайки, что обеспечивается лишь при полной чистоте смачиваемой поверхности основного металла. Для удаления окислов и загрязнений с поверхности спаиваемого металла, защиты его от окисления и лучшего смачивания припоем служат химические вещества, называемые флюсами. Температура плавления флюсов ниже, чем температура плавления припоя. Различают две группы флюсов: 1) химически активные, растворяющие пленки окиси, а часто и сам металл (соляная кислота, бура, хлористый аммоний, хлористый цинк) и 2) химически пассивные, защищающие лишь спаиваемые поверхности от окисления (канифоль, воск, стеарин и т. п.). . В зависимости от химического состава и температуры плавления припоев различают пайку твердыми и мягкими припоями. К твердым относятся припои с температурой плавления выше 400°С, к легким — припои с температурой плавления до 400°С. Основные материалы, применяемые для пайки. Олово — мягкий, ковкий металл серебристо-белого цвета. Удельный вес при температуре 20°С — 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию (“оловянная чума”). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до —50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами. Свинец — синевато-серый металл, мягкий, легко поддается обработке, режется ножом. Удельный вес при температуре 20°С 11,34. Температура плавления 327qC. На воздухе окисляется только с поверхности. В щелочах, а также в азотной и органических кислотах растворяется легко. Стоек против воздействий серной кислоты и сернокислых соединений. Применяется для изготовления припоев. Кадмий — серебристо-белый металл, мягкий, пластичный, механически непрочный. Удельный вес 8,6. Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев. Сурьма — хрупкий серебристо-белый металл. Удельный вес 6,68. Температура плавления 630,5°С. На воздухе не окисляется. Применяется в сплавах со свинцом, оловом, висмутом, кадмием для легкоплавких припоев. Висмут — хрупкий серебристо-серый металл. Удельный вес 9,82. Температура плавления 271°С. Растворяется в азотной и горячей серной кислотах. Применяется в сплавах с оловом, свинцом, кадмием для получения легкоплавких припоев. Цинк — синевато-серый металл. В холодном состоянии хрупок. Удельный вес 7,1. Температура плавления 419°С. В сухом воздухе окисляется, во влажном воздухе покрывается пленкой окиси, которая предохраняет его от разрушения. В соединении с медью дает ряд прочных сплавов.. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов. Медь — красноватый металл, тягучий и мягкий. Удельный вес 8,6 — 8,9. Температура плавления 1083 С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов. Канифоль —продукт переработки смолы хвойных деревьев Более светлые сорта канифоли (более тщательно очищенные) считаются лучшими. Температура размягчения канифоли от 55 до 83°С. Применяется как флюс для пайки мягкими припоями. Мягкие припои. Пайка мягкими припоями получила широкое распространение, особенно при производстве монтажных работ. Наиболее часто применяемые мягкие припои содержат значительное количество олова. В табл. 1 приведены составы некоторых свинцово-оловянных припоев. Таблица 1

Марка | Химический состав в % | Температура оC | |||||||

олово | свинец | сурьма | примесей не более | ||||||

медь | висмут | мышьяк | начало | конец | |||||

ПОС-90 | 90 | 9,62 | 0,15 | 0,08 | 0.1 | 0,05 | 183 | 222 | |

ПОС-40 | 40 | 57,75 | 2,0 | 0,1 | 0,1 | 0,05 | 183 | 230 | |

ПОС-30 | 30 | 67,7 | 2,0 | 0,15 | 0,1 | 0,05 | 183 | 250 | |

ПОС-18 | 18 | 79,2 | 2,5 | 0,15 | 0,1 | 0,05 | 183 | 270 | |

При выборе типа припоя необходимо учитывать его особенности и применять в зависимости от назначения спаиваемых деталей. При пайке деталей, не допускающих перегрева, используются припои, имеющие низкую температуру плавления. Наибольшее применение находит припой марки ПОС-40. Он применяется при пайке соединительных проводов, сопротивлений, конденсаторов. Припой ПОС-30 используют для пайки экранирующих покрытий, латунных пластинок и других деталей. Наряду с применением стандартных марок находит применение и припой ПОС-60 (60% олова и 40% свинца). Мягкие припои изготовляются в виде прутков, болванок, проволоки (диаметром до 3 мм) и трубок, наполненных флюсом. Технология указанных припоев без специальных примесей несложна и вполне осуществима в условиях мастерской: свинец расплавляют в графитовом или металлическом тигле и в него небольшими частями добавляют олово, содержание которого определяют в зависимости от марки припоя. Жидкий сплав перемешивают, снимают нагар с поверхности и расплавленный припой выливают в деревянные или стальные формочки. Добавление висмута, кадмия и других присадок не обязательно. Для пайки различных деталей, не допускающих значительного перегрева, применяются особо легкоплавкие припои, которые получают добавлением в свинцово-оловянные припои висмута и кадмия или одного из этих металлов. В табл. 2 приведены составы некоторых легкоплавких припоев. Таблица 2

Химический состав в % | Температура плавления в °С | ||||

олово | свинец | висмут | кадмий | ||

45 | 45 | 10 | _ | 1fi0 | |

43 | 43 | 14 | __ | 155 | |

40 | 40 | 21) | __ | 145 | |

33 | 33 | 34 | __ | 124 | |

15 | 32 | 53 | __ | 96 | |

13 | 27 | 50 | 10 | 70 | |

12,5 | 25 | 50 | 12,5 | 66 | |

При использовании висмутовых и кадмиевых припоев следует учитывать, что они обладают большой хрупкостью и создают менее прочный спай, чем свинцово-оловянные. Твердые припои. Твердые припои создают высокую прочность шва. В электро- и радиомонтажных работах они используются значительно реже, чем мягкие припои. В табл. 3 приведены составы некоторых медно-цинковых припоев. Таблица 3

Марка | Химический состав в % | Температура плавления в оС | ||||||

медь | цинк | примесей не более | ||||||

сурьма | свинец | олово | железо | |||||

ПМЦ-42 | 40—45 | остальное | 0,1 | 0,5 | 1,6 | 0,5 | 830 | |

Г1МЦ-47 | 45—49 | 0,1 | 0,5 | 1,5 | 0,5 | 850 | ||

ПМЦ-53 | 49-53 | 0,1 | 0,5 | 1,5 | 0,5 | 870 | ||

studfiles.net

Как паять паяльником по wikiHow

Всем здоровья! Как и обещал, продолжаю публиковать материал по процессам пайки. Заинтересовался иностранными обучающими материалами по пайке и наткнулся на инструкцию как паять от американской энциклопедии wikiHow. Попробую адаптировать в вольном переводе их статью для простого русского народа – для тех людей, которые хотят сами в домашних условиях научиться как паять.

Сегодня мы узнаем, какое оборудование необходимо для пайки и как паять на самом деле правильно простые выводные радиоэлементы.

Приобретите необходимые инструменты для пайки

Используйте паяльник с контролем температуры

Для правильной пайки электронных компонентов и печатных плат нужно приобрести паяльник с электростатической защитой, регулировкой температуры жала и высокой мощностью нагревательного элемента. Это позволит паять длительное время без сильного нагара и хорошо подходит для радиолюбительской и профессиональной практики. Простые паяльники без регулировки требуют некоторых навыков для исключения перегрева паяемых компонентов.

Для небольших радиокомпонентов и тонких проводов нужно использовать паяльник с мощностью до 25 Ватт. Для радиаторов, трансформаторов и толстых проводов берите 100 ваттный паяльник, не меньше.

Если паяльник позволяет, используйте регулировку температуры, чтобы настроить оптимальную температуру жала, при которой припой плавится достаточно быстро, но не перегревается.

Используйте припой в катушках нужного состава

Самый распространенный припой состоит на 60 % из олова и на 40 % из свинца и обозначается 60/40. Этот припой рекомендуется новичкам в пайке, но требует хорошей вентиляции или защиты органов дыхания от паров свинца, способного накапливаться в организме. Так что проветриваем тщательнее, товарищи.

Самый распространенный припой состоит на 60 % из олова и на 40 % из свинца и обозначается 60/40. Этот припой рекомендуется новичкам в пайке, но требует хорошей вентиляции или защиты органов дыхания от паров свинца, способного накапливаться в организме. Так что проветриваем тщательнее, товарищи.

Все большую популярность набирают безсвинцовые припои, у которых температура плавления выше и для их пайки требуются специальные флюсы. Такие припои состоят на 96,5 % из олова и на 3,5 % из серебра. Наличие серебра уменьшает омическое сопротивление паяного контакта, что хорошо сказывается на надежности электроники.

Используйте припой с флюсом внутри

Часто в середину проволоки припоя добавляется флюс – такой трубчатый припой обладает лучшей паяемостью и облегчает процесс пайки благодаря удалению окислов изнутри паяного соединения. Внутри трубчатого припоя часто используют следующие наполнители:

Часто в середину проволоки припоя добавляется флюс – такой трубчатый припой обладает лучшей паяемостью и облегчает процесс пайки благодаря удалению окислов изнутри паяного соединения. Внутри трубчатого припоя часто используют следующие наполнители:

— канифоль сама по себе является нейтральным флюсом, хорошо смачивает поверхность припоя, но оставляет коричневый липкий остаток, который, впрочем, может быть удален с помощью изопропилового или этилового спирта и даже растворителем. Существуют различные канифольные флюсы, но чаще всего используются с обозначением RMA – умеренно активированная канифоль.

— безотмывочный флюс обычно не оставляет сильного остатка, который может вызвать коррозию металлов или создать утечку тока из-за проводимости. Этот флюс изобретен для снижения временных затрат на отмывку после пайки.

— водорастворимый флюс обычно является активным на основе кислот, остаток которых может быть смыт с платы водой. Иначе эти остатки флюса вызывают коррозию металла, что приводит к повреждению платы и электронных компонентов.

Используйте компоненты, совместимые с платой

Для начинающих рекомендуется использовать выводные электронные компоненты, которые вставляются в отверстия в печатной плате. Эти отверстия в идеале должны быть металлизированы, чтобы надежно соединять верхний и нижний слой платы. Правильная пайка других электронных компонентов, проводов и разъемов отличается применением других приемов пайки, но общий принцип остается тем же.

Для начинающих рекомендуется использовать выводные электронные компоненты, которые вставляются в отверстия в печатной плате. Эти отверстия в идеале должны быть металлизированы, чтобы надежно соединять верхний и нижний слой платы. Правильная пайка других электронных компонентов, проводов и разъемов отличается применением других приемов пайки, но общий принцип остается тем же.

Используйте специальные инструменты для удержания компонентов

Даже выводные радиодетали достаточно малы для мощных пальцев радиолюбителя. Так что лучше иметь под рукой клещи, узкогубцы и пинцет, чтобы во время обучения пайке не обжечься и надежно фиксировать детали инструментом.

Даже выводные радиодетали достаточно малы для мощных пальцев радиолюбителя. Так что лучше иметь под рукой клещи, узкогубцы и пинцет, чтобы во время обучения пайке не обжечься и надежно фиксировать детали инструментом.

Как паять радиоэлектронные детали

Подготовьте электронные компоненты для пайки

Выберите подходящие по размерам детали, проверив их тип и назначение. С помощью справочников по цветовой маркировке, проверьте сопротивление резисторов. Заранее изогните ножки компонентов под расположение отверстий, соблюдая рекомендуемые радиусы изгиба.

Выберите подходящие по размерам детали, проверив их тип и назначение. С помощью справочников по цветовой маркировке, проверьте сопротивление резисторов. Заранее изогните ножки компонентов под расположение отверстий, соблюдая рекомендуемые радиусы изгиба.

Соблюдайте технику безопасности при пайке

Всегда учитесь паять в хорошо проветриваемом помещении и защищайте глаза и органы дыхания с помощью средств защиты. Используйте подставку под паяльник, когда не заняты пайкой. Если паяльник включен, то жало может прожечь что-либо на рабочем столе.

Всегда учитесь паять в хорошо проветриваемом помещении и защищайте глаза и органы дыхания с помощью средств защиты. Используйте подставку под паяльник, когда не заняты пайкой. Если паяльник включен, то жало может прожечь что-либо на рабочем столе.

Правильное расстояние от лица до паяльника должно быть не меньше 7-12 дюймов (18 — 30 см). При этом брызги кипящего флюса или капли припоя Вам не повредили.

Перед пайкой залудите жало

Поднесите горячее жало паяльника к припою и наплавьте его на конец жала. Такое лужение жала помогает ускорить процесс пайки благодаря заранее подогретому припою.

Поднесите горячее жало паяльника к припою и наплавьте его на конец жала. Такое лужение жала помогает ускорить процесс пайки благодаря заранее подогретому припою.

Аккуратно поднесите жало с каплей припоя на конце к месту соединения деталей с печатной платой. Жало должно прежде всего коснуться вывода радиодетали, а затем уже контактной площадки платы.

Разогретое жало не должно касаться диэлектрической подложки печатной платы, чтобы не повредить ее высокой температурой.

Дайте перетечь припою с жала на паяемые контакты

Флюс для пайки при нагревании жалом испаряется буквально за секунду. За это время нужно успеть залудить контакты паяемых поверхностей и дать перетечь припою на них. При пайке контакты должны успеть правильно прогреться, чтобы припой на них лег качественно. Расплавленный припой должен хорошо прилипать к паяемым контактам за счет поверхностного натяжения. Такой свойство называется хорошей смачиваемостью поверхностей.

Если припой не плавится и не липнет к поверхности металлов, то значит они не прогрелись или не были хорошо очищены от окислов и жиров с помощью флюса.

Уберите паяльник при заполнении припоем области пайки

Обычно хватает пары капель припоя, чтобы качественно заполнить область между паяемыми контактами. Хотя могут быть разные ситуации. Правильное количество припоя определяется следующими факторами:

Обычно хватает пары капель припоя, чтобы качественно заполнить область между паяемыми контактами. Хотя могут быть разные ситуации. Правильное количество припоя определяется следующими факторами:

— на платах с поверхностным монтажом достаточное количество припоя определяется наличием однородной вогнутой поверхности вокруг паяных контактов;

— на платах с отверстиями хватит подавать припой, если увидите равномерную плоскость шва между контактами;

— чрезмерное количество припоя при пайке изделия будет видно по выпуклой форме шва;

— малое количество припоя образует рваный и сильно вогнутый шов.

Секреты хорошей пайки

Двигайтесь энергично

К сожалению, при перегреве легко повредить компоненты или печатную плату. Самое главное правило в пайке – научиться паять правильно и не перегревать плату и радиодетали. Паяйте четко и быстро. Держите пальцами массивные радиодетали или плату недалеко от места пайки, чтобы контролировать нагрев платы.

Установите температуру жала паяльника немного меньше, чем хотелось бы. Так можно проверить, достаточно ли этого для качественной пайки. Используйте 30-ваттный паяльник и кратковременную пайку, чтобы избежать перегрева контактов.

При работе с двухсторонней печатной платой проверьте пайку обоих слоев металлизации на предмет качественной и правильной пайки. Хороший паяный шов будет блестящим и конической формы. Если шов выглядит рыхлым, с налетом, то такой эффект называется некачественной «холодной пайкой». Происходит это из-за недогрева, отсутствия флюса и слишком быстрого остывания припоя. Как правильно паять в этом случае понятно — использовать флюс и чуть дольше греть припой.

Отводите тепло от термочувствительных компонентов

Некоторые радиодетали (диоды, транзисторы и др.) весьма чувствительны к перегреву. Они требуют дополнительного отвода тепла радиатором, который крепится к их корпусу. Можно пользоваться небольшими радиаторами, прижимающимися к корпусу детали для ее охлаждения.

Некоторые радиодетали (диоды, транзисторы и др.) весьма чувствительны к перегреву. Они требуют дополнительного отвода тепла радиатором, который крепится к их корпусу. Можно пользоваться небольшими радиаторами, прижимающимися к корпусу детали для ее охлаждения.

Научитесь распознавать достаточное количество припоя

Шов с правильным количеством припоя выглядит гладким и блестящим. Визуальный контроль является одним из лучших способов проверки паяных соединений. Припой должен плавиться на поверхностях контактов, а не на жале паяльника. Именно такой подход дает прочное соединение с поверхностью металла.

Шов с правильным количеством припоя выглядит гладким и блестящим. Визуальный контроль является одним из лучших способов проверки паяных соединений. Припой должен плавиться на поверхностях контактов, а не на жале паяльника. Именно такой подход дает прочное соединение с поверхностью металла.

Припой должен покрывать пространство между паяными контактами равномерно, не образуя наплывов или недопаяных мест.

Держите жало в чистоте

Кипящая канифоль или другой флюс из трубчатого припоя может оставить на жале или на шве нагар. Этот нагар является нежелательным остатком после процесса пайки. Он ухудшает качество шва, свойства смачиваемости и механическую прочность соединения. Очистите жало паяльника с помощью влажной губки или металлического спонжа.

Кипящая канифоль или другой флюс из трубчатого припоя может оставить на жале или на шве нагар. Этот нагар является нежелательным остатком после процесса пайки. Он ухудшает качество шва, свойства смачиваемости и механическую прочность соединения. Очистите жало паяльника с помощью влажной губки или металлического спонжа.

Убедитесь в полном остывании припоя

Полное остывание припоя может занять от 5 до 10 секунд – все это время лучше не шевелить паяными контактами. Чтобы удержать горячие радиодетали используйте узкогубцы, пинцет или приспособу «третья рука» с увеличительным стеклом для визуального контроля.

Полное остывание припоя может занять от 5 до 10 секунд – все это время лучше не шевелить паяными контактами. Чтобы удержать горячие радиодетали используйте узкогубцы, пинцет или приспособу «третья рука» с увеличительным стеклом для визуального контроля.

Потренируйтесь на кошках

В качестве «кошки» можете взять старые радиодетали и попаять их между собой. Перед ответственной пайкой всегда проверяйте инструмент. Никто не совершенен, даже профессионалы, так что тренировка всегда пойдет на пользу делу. Как паять профессионально просто поймете со временем.

В качестве «кошки» можете взять старые радиодетали и попаять их между собой. Перед ответственной пайкой всегда проверяйте инструмент. Никто не совершенен, даже профессионалы, так что тренировка всегда пойдет на пользу делу. Как паять профессионально просто поймете со временем.

В конце хочу привести картинку, немного похожую на инфографику на тему как научиться правильно паять. Эти основы пайки для начинающих я переводил сам, так что пользуйтесь на здоровье.

Выводы по краткому обучению пайке

Сегодня мы познакомились с тем, как учатся паять американцы. Задорнов сказал бы…ну в общем вы поняли. В оригинале, как мне кажется, все выглядит немного коряво и поверхностно, так что постарался внести свои уточнения в текст. В принципе, самые азы раскрыты, но останавливаться в этом деле никак нельзя, так что подписывайтесь на обновления блога — будут еще подробности о процессе пайки.

Тут старался Мастер Пайки.

masterpaiki.ru

Как правильно паять

Как правильно паять

Основы пайки

Пайка свободных проводов

Пайка печатных плат

Техника соединения лакированным проводом

SMD-адаптер

Основы пайки

Первое, что необходимо сделать — подготовить все необходимое для пайки радиодеталей:

Включите паяльник в розетку и смочите губку водой. Когда паяльник нагреется и начнет плавить припой, покройте жало паяльника припоем, а затем протрите его о влажную губку. При этом не держите жало слишком долго в контакте с губкой, чтобы не переохладить его. Протирая жало о губку, Вы удаляете с него остатки старого припоя. И в процессе работы для поддержания жала паяльника в чистоте время от времени протирайте его о губку. | |

Перед пайкой радиодетали, ее следует подготовить. С помощью узких плоскогубцев согните выводы детали таким образом, чтобы они входили в отверстия платы. Полезно иметь специальное приспособление для гибки выводов деталей под определенные расстояния между монтажными отверстиями. | |

Вставьте деталь в отверстия на плате. При этом следите за правильным размещением (полярностью) детали, например, диодов или электролитических конденсаторов. После этого слегка разведите выводы с противоположной стороны платы, чтобы деталь не выпадала из своего места. Не следует разводить выводы слишком сильно. | |

!Перед пайкой еще раз протрите жало паяльника о влажную губку! Не протирать, не удалять старый припой | |

Расположив жало паяльника между выводом и платой, как изображено на рисунке, разогрейте место пайки. Время разогрева должно составлять не более 1-2 секунд, чтобы не вывести из строя деталь или плату. Не прогревать зону пайки | |

Через 1-2 секунды поднесите припой к месту пайки. При касании припоем жала паяльника может брызнуть флюс. После того, как необходимое количество припоя расплавится, отведите проволоку от места пайки. Подержите жало паяльника в течение секунды у места пайки, чтобы припой равномерно распределился по месту пайки. Держать меньше или больше, чем нужно После этого, не сдвигая деталь, (сдвинуть) уберите паяльник. Не сдвигая деталь, подождите несколько мгновений, пока место пайки не остынет окончательно. Не ждать, пока остынет, а бросить | |

Теперь можно отрезать излишки выводов с помощью бокорезов. При этом следите за тем, чтобы не повредить место пайки. | |

Проверьте место пайки!

качественное место пайки соединяет контактную площадку и вывод детали и имеет гладкую и блестящую поверхность. тусклое, с желтизной

если место пайки имеет сферическую форму или имеет связь с соседними контактными площадками, разогрейте место пайки до расплавления припоя и удалите излишки припоя. На жале паяльника всегда остается небольшое количество припоя.

если место пайки имеет матовую поверхность и выглядит исцарапанным, то говорят о «холодной пайке». Разогрейте место пайки до расплавления припоя и дайте ему остыть, не сдвигая детали. При необходимости добавьте немного припоя.

После этого можно удалить остатки флюса с платы с помощью подходящего растворителя. Эта операция не является обязательной — флюс может оставаться на плате. Он не мешает и ни в коем случае не влияет на функционирование схемы. если он не внутри пайки

Различные способы пайки

Как правильно паять? На этот вопрос должны ответить представленные ниже параграфы. Они предназначены для начинающих радиолюбителей, ищущих нечто большее, чем просто теоретические знания.

Пайка свободных проводов

С самого первого примера приступим к практике. Необходимо соединить светодиод с ограничивающим сопротивлением и припаять к ним питающий кабель. Здесь не используются монтажные штифты, платы или другие вспомогательные элементы. Необходимо выполнить следующие операции. 1. Снять изоляцию с концов провода. Тонкие медные проводники абсолютно чисты, так как они были защищены изоляцией от кислорода и влажности. 2. Скрутить отдельные проводки жилы. Таким образом можно предотвратить их последующее разлохмачивание. 3. Залудить концы проводов. Во время лужения разогретое жало паяльника необходимо подвести к проводу одновременно с припоем. Провод необходимо хорошо разогреть, чтобы припой равномерно распределился по поверхности жгута. Легкое потирание жалом помогает распределению припоя по всей длине лужения. 4. Укоротить выводы светодиода и резистора и также залудить их. Хотя выводы и лудились при изготовлении радиоэлементов, но в процессе хранения на них мог образоваться тонкий слой окислов. После лужения поверхность вновь будет чистой. Если используются очень старые радиодетали, выпаянные из каких-либо плат, на них, как правило, сильно окислены. Выводы таких деталей перед лужением необходимо очистить от окислов, например, поскрести их ножом. 5. Удерживая соединяемые выводы параллельно друг другу, нанесите на них небольшое количество расплавленного припоя. Место пайки должно прогреваться быстро, расход припоя при этом — 2-3 мм (при диаметре 1,5 мм). Как только припой равномерно заполнит промежутки между соединяемыми выводами, необходимо быстро отвести паяльник. Место пайки должно оставаться в покое, пока припой не затвердеет полностью. Если детали сдвинутся раньше, то в пайке образуются микротрещины, снижающие механические и электрические свойства соединения.

Немного теории

Пайка — это соединение металлов с помощью другого, более легкоплавкого металла. В электронике, как правило, используют припой, содержащий 60% олова и 40% свинца. Этот сплав плавится уже при 180&grad;C. Современные припои, используемые при пайке электронных схем, выпускаются в виде тонких трубочек, заполненных специальной смолой (колофонием), выполняющей функции флюса. Нагретый припой создает внутреннее соединение с такими металлами, как медь, латунь, серебро и т.д., если выполнены следующие условия:

Поверхности подлежащих пайке деталей должны быть зачищены, то есть с них необходимо удалить образовавшиеся с течением времени пленки окислов.

Деталь в месте пайки необходимо нагреть до температуры, превышающей температуру плавления припоя. Определенные трудности при этом возникают в случае болших поверхностей с хорошей теплопроводностью, поскольку мощности паяльника может не хватить для ее нагрева.

Во время процесса пайки место пайки необходимо защитить от воздействия кислорода воздуха. Эту задачу выполняет флюс (колофоний), образующий защитную пленку над метом пайки. Флюс содержится в припое в виде тонкого сердечника. При расплавлении припоя он распределяется по поверхности жидкого металла.

Роль флюса: создавать тонкую пленку для защиты от кислорода или растворять окислы?? См. дальше — и то, и другое

Типичные ошибки начинающих и методы их исправления

Начинающие монтажники касаются места пайки только кончиком жала паяльника. При этом к месту пайки подводится недостаточно тепла. Опытный монтажник обладает чувством оптимальной теплопередачи. Он прикладывает жало паяльника таким образом, чтобы между ним и местом пайки образовалась как можно большая площадь контакта. Кроме того, он очень быстро вводит между жалом и деталью немного припоя в качестве теплопроводника.

Начинающие монтажники расплавляет немного припоя и с некоторой задержкой подводит его к месту пайки. При этом часть флюса испаряется, припой не имеет защитного слоя и на нем образуется оксидная пленка. Профессионал, напротив, всегда касается места пайки одновременно паяльником и припоем. При этом место пайки обволакивается каплей чистого расплава еще до того, как флюс успеет испариться.

Начинающие монтажники часто не уверены, не перегрето ли место припоя. Они слишком рано отводят жало паяльника от места пайки, затем вынуждены опять подводить его для подогрева, вновь отводят, и т.д. Результатом является серое место пайки с неровными границами, так как соединяемые детали были нагреты недостаточно сильно, а сам процесс длился слишком долго и колофоний успел испариться. Мастер, напротив, нагревает место пайки быстро и интенсивно и завершает процесс резко и окончательно. Он вознаграждает себя гладкой, отливающей серебром поверхностью припоя, в которой отражается его сияющая физиономия…

Пайка печатных плат

Пайка радиодеталей в платину требует меньших усилий, чем соединение свободных проводов, так как отверстия в плате служат хорошим фиксатором припаиваемой детали. Однако, и здесь результат зависит от опыта и удачи. Первая схема или первый проект, собираемый на макетной плате, скорее всего, завершится крахом еще на первых пропаянных точках, которые будут выглядеть так, как будто это сплошной проводник… Однако, после нескольких упражнений каждое соединение будет выглядеть все лучше и лучше. В нижеприведенном примере производится монтаж микросхемы в плату. Целью работы является выполнение равномерно хороших соединений. Итак, перейдем к описанию отдельных шагов:

1. Припой и жало паяльника подводятся к монтажной точке одновременно. Жало паяльника должно касаться как обрабатываемого вывода, так и платы. | 2. Положение жала паяльника не изменяется, пока припой не покроет равномерным слоем все место контакта. В зависимости от температуры паяльника это продолжается от полусекунды до секунды. За это время происходит достаточный нагрев места пайки. | 3. Теперь жало паяльника следует обвести по полукругу вокруг обрабатываемого контакта, одновременно перемещая припой во встречном направлении. Таким образом на место пайки наносится еще около 1 мм припоя. Место пайки нагрето настолько, что расплавившийся припой под действием сил поверхностного натяжения равномерно распределяется по всей контактной площадке. |

4. После того, как необходимое количество припоя нанесено на место пайки, можно отвести проволоку припоя от места пайки. | 5. Последний шаг — быстрый отвод жала паяльника от места пайки. Пока еще жидкий и покрытый тонким слоем флюса припой обретает свою окончательную форму и застывает. |

Если жало паяльника имеет оптимальную температуру, весь процесс продолжается не более одной секунды. И после небольшой практики все точки пайки начнут походить друг на друга как две капли воды.

Техника соединения лакированным проводом

|

|

Существует два основных варианта сборки (экспериментальных) радиоэлектронных схем в домашних условиях: полосковые платы и растровые платы с выполнением соединений лакированным проводом. Техника соединений лакированным проводом годится также и для более крупных проектов. При этой технике тонкие лакированные проводники прокладываются между точками пайки. Лаковое покрытие отжигается в тех местах провода, где должна производиться пайка. Немного практики здесь отнюдь не повредит, поэтому проведем первые опыты выполнения соединений на старой ненужной плате. Итак, лакированный провод должен быть проложен между двумя имеющися точками пайки | Сначала припаивается один конец лакированного провода. В зависимости от температуры паяльника требуется от одной до трех секунд, пока лак не расплавится. Остатки оплавленного и выгоревшего лака налипают на жало паяльника, которое необходимо регулярно очищать и залуживать свежим припоем. |

После этого конец провода припаивается в необходимое место. Затем провод протягивается ко второму месту пайки и огибается вокруг него таким образом, чтобы образовался острый угол, указывающий на место на проводе, которое будет припаиваться. | Место отгиба припаивается в следующую очередь. Эта операция длится дольше вышеописанной, так как теперь приходится обрабатывать покрытый лаком участок, имеющий худшую теплопроводность по сравнению с чистым концом провода. Однако, и здесь с некоторой долей терпения и припоя можно расплавить лак и залудить провод на участке в несколько миллиметров. |

Теперь можно произвести пайку второго конца провода. В заключение натяните свободный конец провода и отогните его несколько раз в разные стороны, пока он не обломится в точности по месту пайки. На этом выполнение соединения завершено — можно переходить к следующему. | Кстати, может быть вы заметили, что вторая пайка выполнена не в той точке, где планировалось? При пайке жало паяльника дрогнуло и пайка произошла в соседней точке. Ничего страшного, ведь наше упражнение производилось на ненужной плате. Однако это доказывает, что прежде чем взяться за серьезный проект, следует хорошо усвоить технику выполнения основных операций. |

SMD-адаптер

|

|

При разработке прототипов все чаще возникают проблемы, связанные с тем, что необходимая микросхема доступна только в корпусе для поверхностного монтажа. Начиная с расстояния между выводами 0,65 мм выполнение соединений с помощью лакированного провода требует очень много сил и времени. Однако все необходимые соединения удается выполнить в домашних условиях, используя адаптерные платы TSSOP. Здесь показано, как это делается. ЦАП DAC6573 в 16-выводном корпусе TSSOP должен использоваться с платой для пробной конструкции. | Сначала необходимо осторожно припаять микросхему к адаптеру за два вывода по диагонали. На этом шаге необходимо обеспечить, чтобы выводы микросхемы располагались в точности над дорожками адаптера. Добившись этого, покройте все выводы большим количеством припоя. |

|

|

Затем излишки припоя удаляются с места пайки с помощью литцы. | Большая часть припоя впиталась в литцу. На плате осталось ровно столько припоя, сколько необходимо для обеспечения надежного электрического и механического соединения. Все просто! |

|

|

Имеются различные возможности перехода на главную плату или экспериментальную плату. Растровые отверстия имеют диаметр 0,8 мм. Стандартные монтажные штекеры не входят в них, однако прецизионные штекеры с цилиндрическими ножками — которые могут вставляться и в панельки микросхем — имеют необходимый диаметр. Впрочем, часто можно обойтись и простыми отрезками проводов. | Здесь необходимые соединения выполнены с помощью отрезков серебряного провода диаметром 0,6 мм. |

|

|

Микросхема имеет и другие выводы, однако некоторые из них соединены с массой, другие — с линией питания и разводятся на самом адаптере. Кроме того, на плате адаптера был смонтирован блокирующий конденсатор. Готово! Получившаяся «большая» микросхема теперь может быть вставлена в лабораторную монтажную плату или впаяна в большую плату. | SMD-адаптеры и лабораторные монтажные платы можно приобрести в интернет-магазинеmshop. |

=====================================================================================

Припои и флюсы