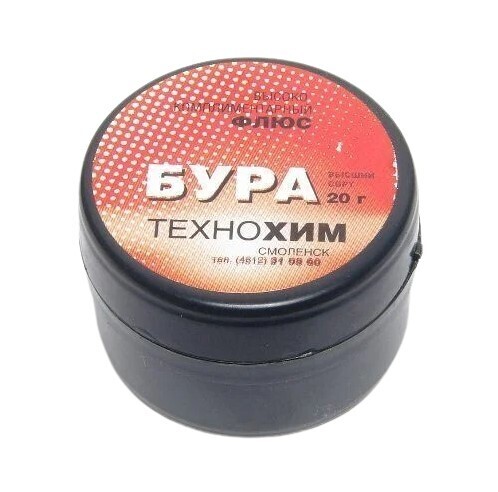

Как правильно применять буру в качестве флюса для пайки. Каковы ее преимущества и недостатки. Какие виды буры существуют и как их использовать. На что обратить внимание при работе с бурой.

Что такое бура и почему она используется для пайки

Бура (тетраборат натрия) — это кристаллический порошок белого цвета, который широко применяется в качестве флюса при пайке металлов. Ее основные функции:

- Очищает поверхность металла от оксидной пленки

- Защищает место пайки от окисления

- Улучшает растекание припоя

- Снижает температуру плавления припоя

Благодаря этим свойствам бура позволяет получить прочное и качественное паяное соединение. Она особенно эффективна при пайке тугоплавких металлов, таких как медь, латунь, бронза.

Виды буры для пайки

Существует несколько основных видов буры, используемых при пайке:

1. Порошкообразная бура

Представляет собой мелкодисперсный порошок белого цвета. Это наиболее распространенный вид буры для пайки. Ее наносят на место пайки в сухом виде или в виде пасты, смешанной с водой.

2. Жидкая бура

Раствор буры в воде. Удобна в применении, так как легко наносится кисточкой на место пайки. Недостаток — быстро высыхает.

3. Борная кислота

Иногда используется вместо буры или в сочетании с ней. Обладает схожими свойствами, но имеет более низкую температуру плавления.

Как правильно использовать буру при пайке

Процесс применения буры при пайке состоит из нескольких этапов:

- Тщательно очистите и обезжирьте поверхности, подлежащие пайке.

- Нанесите тонкий слой буры на место пайки. Это можно сделать несколькими способами:

- Посыпать сухим порошком

- Нанести пасту из буры и воды кисточкой

- Обмакнуть нагретую деталь в порошок буры

- Нагрейте место пайки до температуры плавления припоя. Бура расплавится и растечется по поверхности.

- Введите припой в место соединения. Он должен хорошо растекаться благодаря буре.

- После остывания удалите остатки буры с помощью влажной ткани или щетки.

Преимущества использования буры при пайке

Применение буры в качестве флюса имеет ряд важных преимуществ:

- Эффективно очищает и защищает поверхность металла

- Подходит для пайки большинства металлов и сплавов

- Снижает температуру плавления припоя

- Улучшает растекание припоя и смачиваемость поверхностей

- Не вызывает коррозию после пайки

- Доступна по цене и проста в использовании

Недостатки и меры предосторожности при работе с бурой

Несмотря на эффективность, у буры есть некоторые недостатки:

- Гигроскопична — поглощает влагу из воздуха

- Требует более высокой температуры нагрева, чем некоторые другие флюсы

- Оставляет белый налет после пайки, который нужно удалять

- При вдыхании пыли может вызвать раздражение дыхательных путей

При работе с бурой соблюдайте следующие меры предосторожности:

- Используйте средства защиты органов дыхания при работе с сухим порошком

- Храните буру в герметичной упаковке во избежание поглощения влаги

- Не допускайте попадания буры в глаза и на кожу

- Работайте в хорошо проветриваемом помещении

Как выбрать качественную буру для пайки

При выборе буры для пайки обратите внимание на следующие факторы:

- Чистота продукта — выбирайте буру технической чистоты не менее 99.5%

- Размер частиц — мелкодисперсный порошок лучше растворяется и работает эффективнее

- Влажность — бура должна быть сухой, без комков

- Упаковка — герметичная тара защитит буру от поглощения влаги

- Производитель — отдавайте предпочтение известным брендам

Альтернативы буре: другие виды флюсов для пайки

Помимо буры, для пайки используются и другие виды флюсов:

- Канифоль — органический флюс, подходит для пайки электроники

- Паяльная кислота — агрессивный флюс для пайки черных металлов

- Паяльные пасты — удобны в применении, содержат и флюс, и припой

- Ортофосфорная кислота — используется для пайки нержавеющей стали

Выбор флюса зависит от типа металлов, условий пайки и требований к конечному изделию.

Часто задаваемые вопросы о применении буры для пайки

Можно ли использовать обычную пищевую буру для пайки?

Не рекомендуется. Пищевая бура может содержать примеси, снижающие ее эффективность при пайке. Лучше использовать специальную техническую буру.

Как правильно хранить буру?

Храните буру в герметичной таре в сухом месте. Это защитит ее от поглощения влаги из воздуха.

Нужно ли удалять остатки буры после пайки?

Да, остатки буры следует удалить во избежание образования белого налета. Используйте для этого влажную ткань или щетку.

Можно ли смешивать буру с другими флюсами?

Буру часто смешивают с борной кислотой для получения более активного флюса. Однако не рекомендуется смешивать ее с органическими флюсами.

Бура для пайки

В процессе пайки может применяться множество видов припоя. Каждая из разновидностей обладает своими характеристиками и используется в определенной сфере. Одним из распространенных флюсов является бура, которая встречается при пайке сложных металлов, например, чугуна или меди. Данный вид расходного материала используют не только в крупном производстве, а также для соединения различных деталей в домашней обстановке. Ее можно приобрести в любом магазине по приемлемой цене. Она подходит для различных видов пайки. Бура содержит несколько компонентов, что упрощает процесс пайки. Она не только надежно скрепляет деталей между собой, но и служит для очищения рабочих поверхностей от оксидных налетов и пленок. Данный флюс расплавляется при высоких температурах, что составляет 800°С. Для получения более мягкого и пластичного материала его следует растворить в воде. От этого и будет зависеть температура плавления. Благодаря новейшим разработкам и технологиям, бура для пайки может использоваться в различных сферах. Эти данные, а также метод получения флюса подробно расписано в нормативной документации.

Эти данные, а также метод получения флюса подробно расписано в нормативной документации.

Достоинства

Преимуществами буры для пайки являются:

- данный флюс подходит для пайки различных металлов;

- широкая доступность;

- низкая стоимость, по сравнению с другими материалами;

- хорошая растворимость в воде, благодаря чему можно образовать необходимую консистенцию;

- длительный срок хранения.

Отрицательные стороны

Среди недостатков специалисты выделяют следующие:

- после окончания пайки на поверхности наблюдается налет, который следует убирать;

- бура должна храниться в месте, защищенном от влаги, в противном случае флюс начнет портиться;

- перед началом пайки необходимо правильно рассчитать количество флюса.

Основные виды

Бура для пайки выпускается в твердом и жидком состоянии. Это главный признак различия между ними. Первый вид поставляется в виде порошка с твердыми частицами белого цвета. Их можно выбрать достаточное количество, необходимое для покрытия всей поверхности металла, при этом гранулы не будут растекаться. Флюс перевозится в специальной герметичной упаковке, которая препятствует попаданию влаги.

Их можно выбрать достаточное количество, необходимое для покрытия всей поверхности металла, при этом гранулы не будут растекаться. Флюс перевозится в специальной герметичной упаковке, которая препятствует попаданию влаги.

Разведенная бура применяется для более легких металлов и их соединений. По химическому составу он ничем не отличается от предыдущего вида, только растворен в воде. Эта особенность позволяет выполнять пайку при низкой температуре. Как правило, она используется при работе с мелкими деталями, например, в ювелирной сфере, так как их можно поместить в емкость с растворимым флюсом перед пайкой, что является очень удобным. Флюс дает одинаковый эффект в любом агрегатном состоянии. Единственным отличием является технология его использования.

В промышленной сфере часто применяют еще одну разновидность – смесь, которая помимо бура содержит еще и другие флюсы. Она применяется, если не удается достичь желаемого результата при помощи одного вещества. Смешивание осуществляется с добавлением борной кислоты.

Состав бура и его химические свойства

Бура для пайки состоит из двух компонентов: ВаCl и NaСl. Иногда в него добавляют борную кислоту. Флюс не всегда применяют в чистом виде, так как он имеет высокую температуру плавления. Химические свойства он сохраняет независимо от концентрации, поэтому он быстро растворяет окислы и другие налеты, образовавшиеся на поверхности металла. Бура убирает и другие вещества и загрязнения, препятствующих нормальному спаиванию.

Основные характеристики

Бура для пайки производится двух марок: А и Б. Их характеристики и состав нормируется специальными документами. Первая марка применяется для пайки цветных металлов, фаяса и т.д. Второй вид используется для спаивания проводов, сантехнического оборудования, глазурей и т. д.

Единственной общей чертой является состояние бура – мелкий порошок. Процентное содержание флюса, мышьяка, сульфата, карбоната и остальных металлов отличается между собой.

Технология пайки

При работе с данным видом флюса следует придерживаться определенного температурного режима, что составляет 400°С.

Обратите внимание! Воспламененная бура становится прозрачного цвета, похожую на кусочки стекла.

По окончанию пайки на поверхности конструкции образуется белый налет, который следует убирать. Это осуществляется механическим методом. При смешивании флюса с другим веществом придерживают пропорции 1:1. Если компоненты находятся в твердом состоянии, то их измельчают в специальной посуде.

Важно! Емкость и измельчительный инструмент должен быть изготовлен из материала, не способный к впитыванию.

Если бура находится в жидком состоянии, то перед началом пайки ее необходимо нагреть. При температуре 100°С жидкость испаряется, образуя твердый остаток белого цвета. Для повышения активности флюса в нее добавляют ВаCl или NaСl.

Производители

Бура для пайки является доступным материалом и его можно приобрести в любом магазине. На современном рынке существует множество производителей. Многие специалисты рекомендуют использовать флюс компаний ХимПэк и Хиамен. Он поставляется в герметичных упаковках, в которые не проникает влага, поэтому материал сохраняет свои свойства.

На современном рынке существует множество производителей. Многие специалисты рекомендуют использовать флюс компаний ХимПэк и Хиамен. Он поставляется в герметичных упаковках, в которые не проникает влага, поэтому материал сохраняет свои свойства.

что это, где применяется, технические характеристики, плюсы и минусы

Время на чтение: 2 мин

1785

Паяльная бура представлена высокотемпературным флюсом, который производится в виде мелкодисперсного порошка для состыковки металлических деталей.

Вещество переходит в текучее агрегатное состояние при нагреве более 700° C, отчего именуется высокотемпературным припоем.

Технические характеристики флюса описываются Государственным стандартом 842977, что указывает на растворение буры в воде с последующим застыванием прозрачной стекловидной массы.

Содержание статьиПоказать

- Общие сведения

- Плюсы и минусы флюса

- Использование

Общие сведения

Техническая бура — тетраборат натрия, является неорганическим соединением, мелкокристаллическим порошком белого цвета. Состоит из сильного основания и ортоборной кислоты.

Добывается из периодически высыхающих соленых природных водоемов в результате искусственного синтеза. Флюс доступен для соединения чугунных, медных и стальных элементов. Добавки из меди, латуни либо серебра усиливают паяные соединения.

Бура, или по-другому, боракс, плавится при температуре 750-900° C. После перехода в текучее состояние кристаллизуется с выделением специфических веществ, которые очищают кромки соединяемых деталей от грязи, пыли, следов масла.

Расплав боракса также предупреждает образование окислительных реакций.

Бура при смешивании с ортоборной кислотой в равноценном соотношении создает борный флюс. После совмещения составляющих, последние растираются в фарфоровой чашке и заливаются теплым растворителем.

После совмещения составляющих, последние растираются в фарфоровой чашке и заливаются теплым растворителем.

Жидкость испаряется на медленном огне с оставлением твердой формы. Получить более активный флюс помогают фтористые либо хлористые соли.

Плюсы и минусы флюса

Припой чаще всего используется при ремонте или восстановлении медного трубопровода. Поэтому достоинства флюса и его недостатки следует рассматривать с точки соединения медных элементов.

Боракс имеет следующие плюсы:

- сочленяемые элементы могут быть различной исходной температуры;

- сварной валик получается надежным даже при пайке металла и неметаллического предмета;

- высокая степень разогрева флюса все равно не позволяет медным деталям коробиться, имеющим более высокую температуру плавления;

- бура позволяет улучшить характеристики сварного шва;

- капиллярная пайка показана лучшей операцией при соединении элементов.

Имея некоторые навыки пайки, даже начинающий сварщик оформит ровный и долговечный шов.

Минусы использования буры следующие:

- при застывании припоя, на соединяемых элементах образуются солевые отложения, которые необходимо периодически счищать;

- припой — активно поглощающее влагу вещество, даже при нахождении в закрытой посуде.

Возможно у начинающего сварщика не получится сразу подобрать необходимое количества боракса для получения хорошего сварочного валика.

Использование

Перед соединением деталей, нужно уделить внимание их подготовке. Последняя заключается в следующей последовательности:

- Очистить стыки элементов от грязи, коррозийного разрушения с помощью скребка с грубыми ворсинками. С оксидной пленкой на поверхности, флюс справится сам.

- Пламенем паяльной лампы разогреть стыки свариваемых конструкций.

- Во время разогрева оставить между элементами зазор, равный не менее 1 мм.

- В разрыв ввести буру с припоем, также подогретый лампой, с одновременным продолжением нагрева.

- При кристаллизации боракса, паяльную лампу выключить.

- После остывания деталей удалить щеткой солевые отложения.

Первая пайка бурой может пройти неудачно, по причине малого количества вещества. Рекомендуется подбирать его практически. Для улучшения шва можно использовать борный флюс с добавлением фтористых либо хлористых элементов.

Урок 2 — Техника сверления и пайки

| Урок 1 | Урок 2 | Урок 3 | Урок 4 | Урок 5 | Урок 6 | Урок 7 | Урок 8 | Задачи BBL | Достижения |

1 Введение

Просверлить

- Прежде чем вы сможете создать следующий марсианский посадочный модуль, нам необходимо освоить некоторые основы пайки, идентификации компонентов и использования мультиметра.

- Около трех четвертей проблем, возникающих у учащихся при работе со схемами, связаны с плохой пайкой или неправильной установкой компонентов.

- Этот проект поможет вам развить эти навыки, и в конце у вас будет печатная плата, которую вы сможете использовать, чтобы показать, насколько хорошо вы умеете аккуратно паять.

- После того, как вы забрали печатную плату с лицензией на пайку у своего учителя, первое, что нужно сделать, это убедиться, что дорожка чистая и блестящая. При необходимости используйте стальную вату для очистки.

- Затем, используя сверло диаметром 1 мм в одном из прецизионных сверл, высверлите все остальные контактные площадки на печатной плате. Позаботьтесь о том, чтобы просверлить плавно и постарайтесь пройти как можно ближе к центру всех колодок. Это значительно облегчит вам задачу, когда вы начнете паять, если вы сделаете это хорошо.

Припаяйте

- Пришло время припаять первый компонент.

Подключите паяльник, убедитесь, что на вас фартук и защитные очки, а все длинные волосы собраны сзади. Утюг нагревается примерно 5 минут.

Подключите паяльник, убедитесь, что на вас фартук и защитные очки, а все длинные волосы собраны сзади. Утюг нагревается примерно 5 минут. - Прежде чем приступить к пайке, давайте посмотрим видео, знакомящее с доступными инструментами.

- Смочите губку под краном и отожмите ее, чтобы она была влажной, но не капающей.

- Возьмите выпрямительный диод из лотков для компонентов и внимательно осмотрите его. Некоторые компоненты необходимо вставлять определенным образом, например этот диод, который пропускает электрический ток только в одном направлении.

- Серая полоса на одном конце похожа на стрелку, указывающую направление тока. На печатной плате между двумя вашими отверстиями также есть стрелка. Вот где диод должен быть.

- Вам нужно будет согнуть ноги под углом 90 градусов, чтобы протолкнуть его через доску.

- Вставьте диод в отверстия так, чтобы серая полоса указывала так же, как и стрелка под платой.

- Затем вам нужно перевернуть плату и немного согнуть ножки компонента (на 30-45 градусов), чтобы они не выпадали при пайке.

- НЕ КЛАДИТЕ НОГИ ПЛОТНО НА ДОСКУ.

- При пайке верхняя часть платы (сторона, на которой ничего нет) называется «стороной компонентов», и именно там будут находиться все ваши компоненты, когда вы закончите.

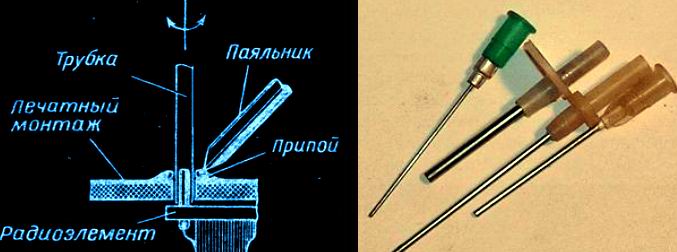

- Сторона со всеми нарисованными на ней блестящими дорожками и контактными площадками называется «стороной припоя» и является той стороной, на которую мы наносим припой.

- Сначала поместите паяльник на ножку компонента и направляйте, плоская кромка паяльника должна быть напротив ножки компонента.

- Затем необходимо ввести припой с противоположной стороны.

- Добавьте немного припоя в соединение, пока припой не закроет отверстие и не будет полностью вокруг ножки компонента. Будьте осторожны, чтобы не положить слишком много припоя.

- Вы всегда должны удалять проволоку припоя перед паяльником.

- Теперь вам нужно использовать боковые кусачки, чтобы отрезать лишний провод.

- Готовое соединение должно выглядеть так.

- Вот как должны выглядеть окончательные паяные соединения.

- Целью пайки является соединение двух металлов вместе; в данном случае это металл контактной площадки на печатной плате и ножки компонента. Для этого обе поверхности должны быть нагреты в течение нескольких секунд, после чего можно расплавить припой, который потечет на оба металла.

- Вот видео основных навыков пайки.

- Шаг 1: Поместите жало паяльника так, чтобы оно касалось контактной площадки и ножки компонента.

У большинства утюгов есть плоский край, который можно прижать к ноге, так что самый кончик утюга может соприкасаться с подушечкой.

У большинства утюгов есть плоский край, который можно прижать к ноге, так что самый кончик утюга может соприкасаться с подушечкой. - Шаг 2: Отсчитайте в уме 3 секунды, затем (удерживая паяльник на месте) введите небольшое количество припоя на жало паяльника. Пока контактная площадка и ножка горячие, припой должен хорошо течь на печатную плату.

- Шаг 3: Медленно удалите припой, затем медленно удалите паяльник в указанном порядке. Должна быть аккуратная «гора» припоя, покрывающая и контактную площадку, и ножку. Отверстие в печатной плате больше не должно быть видно.

- Шаг 4: Бокорезом удалите лишнюю ножку, торчащую из доски. На рис. 4 также показаны еще несколько размещенных компонентов — мы добавим их через минуту.

- Еще одно видео по пайке от Манчестерского университета.

2 Компоненты

Узнать

- Вы будете использовать множество различных компонентов в проектировании.

- Очень важно знать, кто из них кто.

- Для выполнения одной из задач, связанных со значком, вам нужно выйти в Интернет и самостоятельно изучить некоторые из наиболее распространенных компонентов.

- Все электронные компоненты, которые вы будете использовать, имеют так называемые символы схемы. Это простые чертежи, которые позволяют опытным инженерам обмениваться схемами друг с другом.

- Это символ, например, резистора.

Значок

- Чтобы получить значок, вам нужно нажать на ссылку внизу и пройти тест. Это автоматически пометит вашу работу.

- Для получения значка вам необходимо войти на сайт www.bournetolearn.com.

- Нажмите на эту ссылку, викторина по компонентам

3 Все о резисторах

Узнать

- Резисторы, вероятно, являются наиболее часто используемыми компонентами в наших проектах. Целью резистора является уменьшение потока электрического тока в цепи.

Их также можно настроить для снижения напряжения, но мы рассмотрим это в другом модуле.

Их также можно настроить для снижения напряжения, но мы рассмотрим это в другом модуле. - Сопротивление измеряется в Омах — чем больше число Ом, тем меньший ток может протекать по цепи.

- Поскольку компоненты имеют небольшие размеры, инженеры давно поняли, что запись номинала резистора на компоненте нецелесообразна, поэтому вместо этого они разработали систему с использованием цветных полос. Мы посмотрим на это сейчас.

- Когда вы держите резистор в руке, поверните золотую полосу вправо. Золотая полоса указывает на то, что это высококачественные резисторы с точностью +/- 5%. Если бы у них была серебряная полоса, они были бы только +/- 10%.

- Цветовая схема более или менее соответствует цветам радуги, но с некоторыми особенностями.

- Я использую довольно бессмысленную мнемонику, чтобы помочь себе вспомнить: «Черный — ноль, коричневый — 1, затем Ричард Йоркский дал битву пурпурного»

- Итак, черный — это 0, коричневый — 1, Ричард (красный) — 2, Оранжевый — 3…

- Очень редко можно увидеть резисторы с серыми и белыми полосами, поэтому в моей мнемосхеме их нет.

Если вы можете придумать что-то лучше, сообщите об этом учителю, и вы сможете найти свою идею на BourneToInvent.com!

Если вы можете придумать что-то лучше, сообщите об этом учителю, и вы сможете найти свою идею на BourneToInvent.com! - Чтобы прочитать показания резистора, вы начинаете с записи значения для самой левой цветной полосы.

- Затем вы записываете значение следующей цветной полосы рядом с ней.

- Третья полоса говорит вам, сколько нулей нужно написать после этого. Давайте сделаем несколько примеров…

- Оранжевый (3), Оранжевый (3), Коричневый (0), Золотой — 330 Ом

- Коричневый (1), Черный (0), Желтый (0000), Золотой — 100000 Ом

- Люди поняли, что иногда было бы неплохо иметь стенографию, чтобы не писать много нулей.

- Вместо того, чтобы писать число вроде 10 000, инженеры-электронщики склонны сбрасывать последние 3 нуля и вместо этого писать 10k.

- Вместо того, чтобы писать 2200, люди также могут писать 2k2. Вы увидите это совсем немного, когда посмотрите на стойки для компонентов в классе.

- На следующем этапе мы добавим резисторы.

.jpg)

4 Badge It

Badge It

- Чтобы получить значки, вам нужно нажать на ссылку внизу и пройти тест. Это автоматически пометит вашу работу.

- Для получения значка вам необходимо войти на сайт www.bournetolearn.com.

- Нажмите на эту ссылку Тест цветового кода резистора

Просверлите отверстия и снимите направляющие | Активируемый движением дымоотсос с лампой

Сохранить Подписаться

Пожалуйста, войдите, чтобы подписаться на это руководство.

После входа в систему вы будете перенаправлены обратно к этому руководству и сможете подписаться на него.

Идем к рабочему столу, чтобы просверлить отверстия, а затем к кухонной раковине, чтобы снять бумажные направляющие для сверления. Вы помните, что клей под направляющими можно было стирать?

Сверлить довольно просто, так как корпус выполнен из мягкого АБС-пластика. Сверла имеют тенденцию отклоняться от центра отверстия в мягких материалах, таких как ABS, если вы не используете сверлильный станок. Поскольку для этой сборки мы будем использовать ручную дрель, мы решим проблему дрейфа, просверлив два последовательных диаметра направляющих отверстий.

Поскольку для этой сборки мы будем использовать ручную дрель, мы решим проблему дрейфа, просверлив два последовательных диаметра направляющих отверстий.

Небольшие направляющие отверстия — лучший способ точного направления больших сверл. Будьте терпеливы — компоненты будут лучше подходить, если отверстия будут просверлены с точностью. Делайте это медленно и легко. Тщательно отцентрируйте сверло перед вращением сверла. Используйте легкое давление на медленной скорости и дайте сверлу сделать всю работу.

- Начните с просверливания направляющих отверстий диаметром 1/16 дюйма в центре каждого отверстия, отмеченного на направляющей. Отверстия, которые нужно просверлить, представляют собой желтые кружки с маленькой черной точкой в центре.

- Просверлив все центры отверстий сверлом 1/16 дюйма, повторите процесс и увеличьте все отверстия сверлом 1/8 дюйма.

Поскольку окончательный диаметр многих из 27 отверстий составляет 1/8 дюйма, на данный момент осталось просверлить только восемь больших отверстий. Начнем с двух самых больших отверстий, 1-7/8 дюйма. Они предназначены для угольного фильтра на передней панели и вентилятора на задней панели.

Начнем с двух самых больших отверстий, 1-7/8 дюйма. Они предназначены для угольного фильтра на передней панели и вентилятора на задней панели.

Прикрепите корпус к рабочей поверхности, чтобы стабилизировать его при использовании больших сверл и кольцевой пилы. Два зажима, размещенные, как показано, должны выполнить эту работу.

Острая кольцевая пила сделает за вас большую часть работы. Ваша основная задача — оказывать легкое равномерное давление и удерживать кольцевую пилу горизонтально во время сверления.

- С помощью кольцевой пилы диаметром 1-7/8 дюйма начните сверление, поместив острие направляющей коронки в ранее просверленное направляющее отверстие. Запустите двигатель дрели на низкой скорости.

- После того, как пила просверлит отверстие, вытащите пластиковый круг внутри кольцевой пилы, переверните корпус, закрепите зажимы и просверлите второе отверстие диаметром 1-7/8 дюйма.

Для последних восьми отверстий потребуется специальное сверло, которым можно прорезать отверстия различных размеров. Ступенчатое сверло, показанное ниже, может создавать отверстия размером от 3/16 до 7/8 дюйма, что идеально подходит для оставшихся отверстий 1/4, 3/8, 9/16 и 7/8 дюйма.

Ступенчатое сверло, показанное ниже, может создавать отверстия размером от 3/16 до 7/8 дюйма, что идеально подходит для оставшихся отверстий 1/4, 3/8, 9/16 и 7/8 дюйма.

Вращайте ступенчатое сверло на низкой скорости, слегка надавливая. Держите дрель горизонтально во время сверления. Ступенчатое сверло должно создавать красивые спирали из разрезанного пластика, если вы делаете это правильно.

- Используя ступенчатое сверло, просверлите каждое из оставшихся восьми отверстий до размера, указанного на направляющей.

- Используйте ручной зенкер для удаления заусенцев из отверстий меньшего размера. На больших отверстиях можно использовать небольшой напильник, чтобы сгладить шероховатости, оставшиеся после сверления.

На этом этапе процесса вы сможете удалить только заусенцы с внешней стороны корпуса. Держите зенковку и небольшой напильник под рукой на потом. У вас будет возможность навести порядок внутри после того, как будут сняты направляющие и передняя панель.

У вас будет возможность навести порядок внутри после того, как будут сняты направляющие и передняя панель.

Наведя порядок в мастерской, самое время отправиться к кухонной раковине и снять направляющие для сверления.

- Снимите всю синюю ленту и как можно больше бумаги. Сотрите оставшуюся бумагу и клей под теплой проточной водой. Смываемый клей полностью растворится. Высушите бумажным полотенцем.

- Удалите винты передней панели и удалите все внутренние заусенцы с помощью зенковки и небольшого напильника.

Вот гламурный снимок ограждения после сверления. Нам понадобится место, чтобы возиться с проводкой, поэтому акриловые стержни и призматическое пластиковое окно будут прикреплены позже.

Теперь перейдем к электронной части проекта!

Прикрепите направляющие к корпусу Провод, припой и тест

Это руководство было впервые опубликовано 15 августа 2017 года.

обновлено 29 июля 2017 г.