Как приготовить паяльную пасту в домашних условиях. Из чего состоит самодельная паяльная паста. Какие инструменты и материалы потребуются для изготовления паяльной пасты. Пошаговый процесс создания паяльной пасты своими руками.

Состав и назначение паяльной пасты

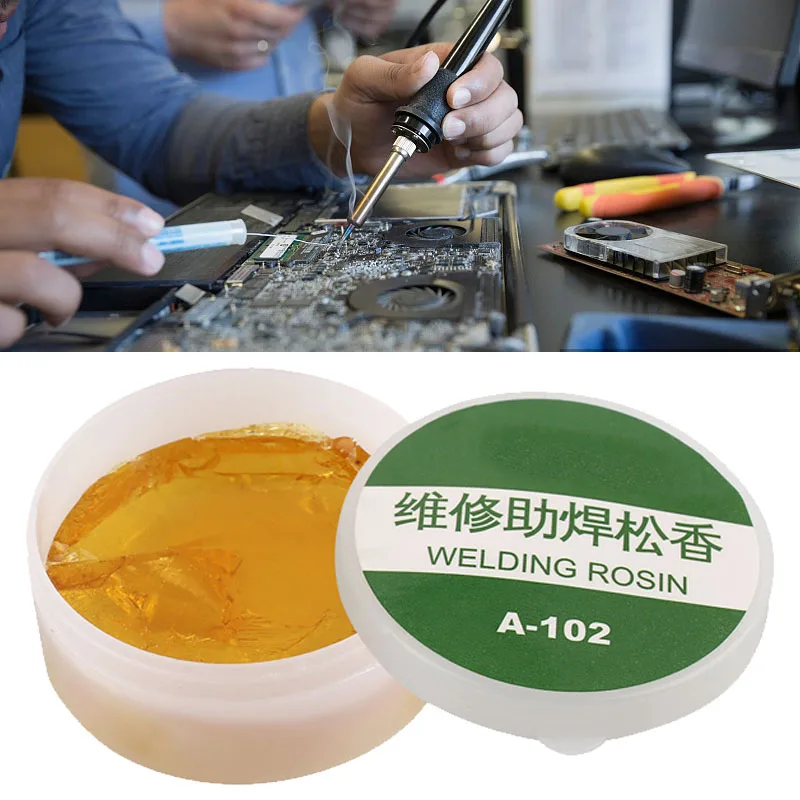

Паяльная паста — это специальная смесь, используемая для пайки электронных компонентов на печатные платы. Она состоит из двух основных компонентов:

- Мелкодисперсный порошок припоя (обычно сплав олова и свинца)

- Флюс в виде густой пасты

Такой состав позволяет пасте выполнять сразу несколько функций:

- Удерживать компоненты на плате до пайки за счет клейкости флюса

- Очищать поверхности от окислов благодаря активным свойствам флюса

- Обеспечивать припой для формирования паяных соединений

Преимущества самодельной паяльной пасты

Зачем делать паяльную пасту самостоятельно, если ее можно купить готовую? У самодельной пасты есть ряд преимуществ:

- Значительная экономия средств — готовая паста стоит дорого

- Возможность подобрать оптимальный состав под конкретные задачи

- Контроль качества и чистоты используемых компонентов

- Возможность сделать пасту в нужном количестве

- Развитие навыков и понимания процессов пайки

Необходимые материалы и инструменты

Для изготовления паяльной пасты в домашних условиях потребуется:

- Припой в виде проволоки (60/40 или 63/37)

- Паяльный флюс (канифоль или синтетический)

- Напильник или наждачная бумага мелкой зернистости

- Емкость для плавления припоя (из алюминиевой фольги)

- Источник нагрева (печь, плита, паяльная станция)

- Защитные перчатки и маска

- Емкость для смешивания пасты

Пошаговый процесс изготовления паяльной пасты

Шаг 1: Подготовка припоя

Для начала нужно измельчить припой в мелкий порошок:

- Нарежьте припой на небольшие кусочки

- Расплавьте кусочки в емкости из фольги при температуре 200-250°C

- После остывания извлеките слиток припоя

- Измельчите слиток напильником в мелкую стружку

Шаг 2: Смешивание с флюсом

Теперь нужно смешать порошок припоя с флюсом:

- Возьмите флюс (жидкий или пастообразный)

- Добавляйте порошок припоя небольшими порциями, постоянно перемешивая

- Соотношение припоя и флюса должно быть примерно 85-90% к 10-15%

- Консистенция должна быть похожа на густую сметану

Шаг 3: Проверка и корректировка

После смешивания нужно проверить качество пасты:

- Нанесите небольшое количество на тестовую плату

- Попробуйте припаять компонент

- Оцените растекаемость припоя и качество соединения

- При необходимости скорректируйте состав, добавив припой или флюс

Хранение и использование самодельной пасты

Правильное хранение позволит продлить срок годности пасты:

- Храните в герметичной емкости в прохладном месте

- Не допускайте попадания влаги и пыли

- Перед использованием тщательно перемешивайте

- Наносите пасту шприцом или через трафарет

- Используйте в течение 3-6 месяцев после изготовления

Меры предосторожности при работе

При изготовлении паяльной пасты соблюдайте технику безопасности:

- Работайте в хорошо проветриваемом помещении

- Используйте защитные перчатки и респиратор

- Не допускайте попадания компонентов на кожу и в глаза

- Тщательно мойте руки после работы

- Храните компоненты в недоступном для детей месте

Советы по улучшению качества пасты

Чтобы получить пасту высокого качества:

- Используйте качественные компоненты без примесей

- Добивайтесь максимально мелкого помола припоя

- Тщательно перемешивайте компоненты до однородной массы

- Экспериментируйте с пропорциями для оптимального результата

- Контролируйте вязкость пасты, добавляя флюс при необходимости

Сравнение самодельной и заводской паяльной пасты

Какие различия между самодельной и промышленной пастой?

- Самодельная паста дешевле, но уступает по стабильности характеристик

- Заводская паста имеет более тонкий помол припоя

- Промышленные пасты содержат специальные добавки для улучшения свойств

- Самодельную пасту можно оптимизировать под конкретные задачи

- Заводская паста имеет более длительный срок хранения

Распространенные ошибки при изготовлении паяльной пасты

Каких ошибок следует избегать при создании пасты своими руками?

- Слишком крупный помол припоя

- Неправильное соотношение припоя и флюса

- Использование некачественных компонентов

- Недостаточное перемешивание составляющих

- Хранение пасты в негерметичной таре

Изготовление паяльной пасты своими руками — интересный и полезный навык для радиолюбителей. При соблюдении технологии можно получить качественную пасту для различных задач пайки. Главное — соблюдать меры безопасности и экспериментировать для достижения оптимального результата.

Как сделать паяльную пасту для печатных плат своими руками

Я искал какой-нибудь способ подготовки моих самодельных печатных плат. Одно из решений, которое пришло мне в голову — это оплавление паяльной пастой. Другое очень крутое использование паяльной пасты — это ремонт латунных деталей — таких как трубы, тромбоны и тубы, потому что все, что нужно сделать, это разогреть соединение с намазанной пастой, и при правильной температуре оно склеивается.

Показать еще 11 изображений

Если вы искали паяльную пасту в интернете, то знаете, что она стоит очень немало. Мне было интересно, можно ли сделать паяльную пасту своими руками начального уровня в домашних условиях. Посмотрев несколько форумов, я нашел диалог, в котором кто-то использовал стружку из припоя смешанного с флюсом и у него получилось заменить припойную пасту.

Я решил попробовать сделать состав, и в процессе выяснилось, что это намного проще, чем я думал. Вся суть в том, что работа с предварительно обработанными платами становится намного проще, и время пайки значительно сокращается.

Предупреждение: этот проект содержит работу со свинцовой стружкой. Работайте в хорошо вентилируемой зоне и надевайте маску и перчатки. Также убедитесь, что материалы не попадают в пищу.

Также прочтите эту статью: ссылка

Что вам понадобится:

- Твердый припой — 50-50 или 60-40. Вы можете использовать припой с флюсом, но не на кислотной основе, поскольку она будет разъедать ваши компоненты.

- Напильник — мелкий или средний. С более мелким придется потратить больше усилий, но паста будет качественнее.

- Флюс для припоя — также называется паяльной пастой, но не путайте с реальной паяльной пастой. Убедитесь, что основой пасты не является кислота! Недобросовестные магазины продают такие вещи.

- Печь, источник огня или духовка.

Эта инструкция включает в себя 12 шагов.

Шаг 1: Подготовьте куски припоя для плавки

- Разрежьте припой на полоски или кусочки

- Сделайте емкость для плавления из алюминиевой фольги. Сложите фольгу в несколько слоев, чтобы свинец не просочился и не испортил вашу печь.

- Сделайте «лодочку» или «миску»

Шаг 2: Подвергните припой температурной обработке

Вам нужно довести твердый кусок припоя до состояния большой капли. Я использовал печь на самом высоком уровне жара в течение 40 минут.

Вы можете также поместить алюминиевую лодочку на металлический противень поверх решетки. Предупреждение: не кладите емкость прямо на источник тепла, так как в алюминии появится дырка и свинец вытечет. После того как припой расплавится, выньте его и остудите. Форма на выходе не имеет значения.

Шаг 3: Охлаждение и предварительная подготовка

Уберите алюминиевую фольгу.

Примечание: удостоверьтесь, что вы полностью удалили следы алюминия, чтобы он не попал в пасту для пайки оловом.

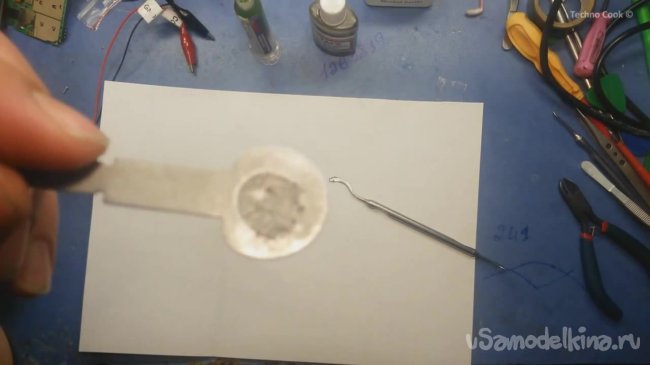

Шаг 4: Измельчение куска припоя

Это просто: при помощи напильника измельчите свинец в мелкий порошок. Обратите внимание, что если вы трете слишком сильно, песок будет слишком крупным и припой начнет нагреваться, поэтому время от времени припой нужно поворачивать.

Обязательно наденьте защитную маску и перчатки!

Шаг 5: Смешайте порошок с флюсом

На фотографии я добавил слишком много порошка во флюс. Мне нужно будет добавить еще флюса.

Шаг 6: Первый тест

После нескольких тестов на платах я решил попробовать смесь в реальном проекте. Для этой цели я взял классический базовый предусилитель и решил пересадить его в ленточный микрофон RCA Varacoustic; предусилитель улучшит звук микрофона, даст ему фантомное питание и его можно будет реально использовать.

Я спешил, чтобы похвастаться, поэтому, к несчастью, не очистил весь фоторезист (синий осадок на некоторых панелях и дорожках). В этих местах припой не сядет должным образом. В следующий раз я вымочу плату в пищевой соде, вместо того чтобы быстро очистить её.

Шаг 7: Добавляем тонкий слой пасты

Я покрыл плату, как мне казалось, тонким слоем пасты. Позже выяснится, что я должен был положить меньше пасты и размазать. Не так важно, где находится припой. Как только флюс и припой расплавятся, припой волшебным образом покроет медные дорожки.

Как только флюс и припой расплавятся, припой волшебным образом покроет медные дорожки.

Совет: для лучших результатов травления, экспонирования и лужения эффективно будет очистить плату при помощи кухонного чистящего средства типа Comet, это лучше, безопаснее и быстрее, чем использование ацетона.

Шаг 8: Нагреваем плату — часть 1

Для демонстрации я использовал паяльный фен. Если ваш фен нагревается до 260 градусов Вы можете использовать метод пайки-сварки с оплавлением.

Шаг 9: Нагреваем плату — часть 2

Здесь я сфотографировал процесс на полпути — просто чтобы показать, как паста течет по дорожкам.

Шаг 10: Почти готово

После того как припой полностью растекся по плате, сверху останется слой флюса, который нужно будет очистить используя Comet или мыло с водой. Вы можете использовать абразивы, чтобы избавиться от флюса.

Шаг 11: Финальная версия платы

Как вы видите, для первой попытки вышло неплохо — никаких перебоев в дорожках! Сборка платы становится очень простой.

Шаг 12: Конечный результат

В результате вышел экономный и нетрудоемкий способ заменить канифоль, которой хватит надолго.

Как сделать паяльную пасту для печатных плат своими руками

Я искал какой-нибудь способ подготовки моих самодельных печатных плат. Одно из решений, которое пришло мне в голову — это оплавление паяльной пастой. Другое очень крутое использование паяльной пасты — это ремонт латунных деталей — таких как трубы, тромбоны и тубы, потому что все, что нужно сделать, это разогреть соединение с намазанной пастой, и при правильной температуре оно склеивается.

Показать еще 11 изображений

Если вы искали паяльную пасту в интернете, то знаете, что она стоит очень немало. Мне было интересно, можно ли сделать паяльную пасту своими руками начального уровня в домашних условиях. Посмотрев несколько форумов, я нашел диалог, в котором кто-то использовал стружку из припоя смешанного с флюсом и у него получилось заменить припойную пасту.

Я решил попробовать сделать состав, и в процессе выяснилось, что это намного проще, чем я думал. Вся суть в том, что работа с предварительно обработанными платами становится намного проще, и время пайки значительно сокращается.

Предупреждение: этот проект содержит работу со свинцовой стружкой. Работайте в хорошо вентилируемой зоне и надевайте маску и перчатки. Также убедитесь, что материалы не попадают в пищу.

Также прочтите эту статью: ссылка

Что вам понадобится:

- Твердый припой — 50-50 или 60-40. Вы можете использовать припой с флюсом, но не на кислотной основе, поскольку она будет разъедать ваши компоненты.

- Напильник — мелкий или средний. С более мелким придется потратить больше усилий, но паста будет качественнее.

- Флюс для припоя — также называется паяльной пастой, но не путайте с реальной паяльной пастой. Убедитесь, что основой пасты не является кислота! Недобросовестные магазины продают такие вещи.

- Печь, источник огня или духовка.

Эта инструкция включает в себя 12 шагов.

Шаг 1: Подготовьте куски припоя для плавки

- Разрежьте припой на полоски или кусочки

- Сделайте емкость для плавления из алюминиевой фольги. Сложите фольгу в несколько слоев, чтобы свинец не просочился и не испортил вашу печь.

- Сделайте «лодочку» или «миску»

Шаг 2: Подвергните припой температурной обработке

Вам нужно довести твердый кусок припоя до состояния большой капли. Я использовал печь на самом высоком уровне жара в течение 40 минут.

Вы можете также поместить алюминиевую лодочку на металлический противень поверх решетки. Предупреждение: не кладите емкость прямо на источник тепла, так как в алюминии появится дырка и свинец вытечет. После того как припой расплавится, выньте его и остудите. Форма на выходе не имеет значения.

Шаг 3: Охлаждение и предварительная подготовка

Уберите алюминиевую фольгу.

Примечание: удостоверьтесь, что вы полностью удалили следы алюминия, чтобы он не попал в пасту для пайки оловом.

Шаг 4: Измельчение куска припоя

Это просто: при помощи напильника измельчите свинец в мелкий порошок. Обратите внимание, что если вы трете слишком сильно, песок будет слишком крупным и припой начнет нагреваться, поэтому время от времени припой нужно поворачивать.

Обязательно наденьте защитную маску и перчатки!

Шаг 5: Смешайте порошок с флюсом

На фотографии я добавил слишком много порошка во флюс. Мне нужно будет добавить еще флюса.

Шаг 6: Первый тест

После нескольких тестов на платах я решил попробовать смесь в реальном проекте. Для этой цели я взял классический базовый предусилитель и решил пересадить его в ленточный микрофон RCA Varacoustic; предусилитель улучшит звук микрофона, даст ему фантомное питание и его можно будет реально использовать.

Я спешил, чтобы похвастаться, поэтому, к несчастью, не очистил весь фоторезист (синий осадок на некоторых панелях и дорожках). В этих местах припой не сядет должным образом. В следующий раз я вымочу плату в пищевой соде, вместо того чтобы быстро очистить её.

Шаг 7: Добавляем тонкий слой пасты

Я покрыл плату, как мне казалось, тонким слоем пасты. Позже выяснится, что я должен был положить меньше пасты и размазать. Не так важно, где находится припой. Как только флюс и припой расплавятся, припой волшебным образом покроет медные дорожки.

Совет: для лучших результатов травления, экспонирования и лужения эффективно будет очистить плату при помощи кухонного чистящего средства типа Comet, это лучше, безопаснее и быстрее, чем использование ацетона.

Шаг 8: Нагреваем плату — часть 1

Для демонстрации я использовал паяльный фен. Если ваш фен нагревается до 260 градусов Вы можете использовать метод пайки-сварки с оплавлением.

Шаг 9: Нагреваем плату — часть 2

Здесь я сфотографировал процесс на полпути — просто чтобы показать, как паста течет по дорожкам.

Шаг 10: Почти готово

После того как припой полностью растекся по плате, сверху останется слой флюса, который нужно будет очистить используя Comet или мыло с водой. Вы можете использовать абразивы, чтобы избавиться от флюса.

Вы можете использовать абразивы, чтобы избавиться от флюса.

Шаг 11: Финальная версия платы

Как вы видите, для первой попытки вышло неплохо — никаких перебоев в дорожках! Сборка платы становится очень простой. Вы можете таким же образом крепить SMD детали к плате (я попробовал, на плате есть несколько элементов SMD, которые легко прикрепились).

Шаг 12: Конечный результат

В результате вышел экономный и нетрудоемкий способ заменить канифоль, которой хватит надолго.

Как сделать паяльную пасту для печатных плат своими руками

Я искал какой-нибудь способ подготовки моих самодельных печатных плат. Одно из решений, которое пришло мне в голову — это оплавление паяльной пастой. Другое очень крутое использование паяльной пасты — это ремонт латунных деталей — таких как трубы, тромбоны и тубы, потому что все, что нужно сделать, это разогреть соединение с намазанной пастой, и при правильной температуре оно склеивается.

Показать еще 11 изображений

Если вы искали паяльную пасту в интернете, то знаете, что она стоит очень немало. Мне было интересно, можно ли сделать паяльную пасту своими руками начального уровня в домашних условиях. Посмотрев несколько форумов, я нашел диалог, в котором кто-то использовал стружку из припоя смешанного с флюсом и у него получилось заменить припойную пасту.

Мне было интересно, можно ли сделать паяльную пасту своими руками начального уровня в домашних условиях. Посмотрев несколько форумов, я нашел диалог, в котором кто-то использовал стружку из припоя смешанного с флюсом и у него получилось заменить припойную пасту.

Я решил попробовать сделать состав, и в процессе выяснилось, что это намного проще, чем я думал. Вся суть в том, что работа с предварительно обработанными платами становится намного проще, и время пайки значительно сокращается.

Предупреждение: этот проект содержит работу со свинцовой стружкой. Работайте в хорошо вентилируемой зоне и надевайте маску и перчатки. Также убедитесь, что материалы не попадают в пищу.

Также прочтите эту статью: ссылка

Что вам понадобится:

- Твердый припой — 50-50 или 60-40. Вы можете использовать припой с флюсом, но не на кислотной основе, поскольку она будет разъедать ваши компоненты.

- Напильник — мелкий или средний. С более мелким придется потратить больше усилий, но паста будет качественнее.

- Флюс для припоя — также называется паяльной пастой, но не путайте с реальной паяльной пастой. Убедитесь, что основой пасты не является кислота! Недобросовестные магазины продают такие вещи.

- Печь, источник огня или духовка.

Эта инструкция включает в себя 12 шагов.

Шаг 1: Подготовьте куски припоя для плавки

- Разрежьте припой на полоски или кусочки

- Сделайте емкость для плавления из алюминиевой фольги. Сложите фольгу в несколько слоев, чтобы свинец не просочился и не испортил вашу печь.

- Сделайте «лодочку» или «миску»

Шаг 2: Подвергните припой температурной обработке

Вам нужно довести твердый кусок припоя до состояния большой капли. Я использовал печь на самом высоком уровне жара в течение 40 минут.

Вы можете также поместить алюминиевую лодочку на металлический противень поверх решетки. Предупреждение: не кладите емкость прямо на источник тепла, так как в алюминии появится дырка и свинец вытечет. После того как припой расплавится, выньте его и остудите. Форма на выходе не имеет значения.

Форма на выходе не имеет значения.

Шаг 3: Охлаждение и предварительная подготовка

Уберите алюминиевую фольгу.

Примечание: удостоверьтесь, что вы полностью удалили следы алюминия, чтобы он не попал в пасту для пайки оловом.

Шаг 4: Измельчение куска припоя

Это просто: при помощи напильника измельчите свинец в мелкий порошок. Обратите внимание, что если вы трете слишком сильно, песок будет слишком крупным и припой начнет нагреваться, поэтому время от времени припой нужно поворачивать.

Обязательно наденьте защитную маску и перчатки!

Шаг 5: Смешайте порошок с флюсом

На фотографии я добавил слишком много порошка во флюс. Мне нужно будет добавить еще флюса.

Шаг 6: Первый тест

После нескольких тестов на платах я решил попробовать смесь в реальном проекте. Для этой цели я взял классический базовый предусилитель и решил пересадить его в ленточный микрофон RCA Varacoustic; предусилитель улучшит звук микрофона, даст ему фантомное питание и его можно будет реально использовать.

Я спешил, чтобы похвастаться, поэтому, к несчастью, не очистил весь фоторезист (синий осадок на некоторых панелях и дорожках). В этих местах припой не сядет должным образом. В следующий раз я вымочу плату в пищевой соде, вместо того чтобы быстро очистить её.

Шаг 7: Добавляем тонкий слой пасты

Я покрыл плату, как мне казалось, тонким слоем пасты. Позже выяснится, что я должен был положить меньше пасты и размазать. Не так важно, где находится припой. Как только флюс и припой расплавятся, припой волшебным образом покроет медные дорожки.

Совет: для лучших результатов травления, экспонирования и лужения эффективно будет очистить плату при помощи кухонного чистящего средства типа Comet, это лучше, безопаснее и быстрее, чем использование ацетона.

Шаг 8: Нагреваем плату — часть 1

Для демонстрации я использовал паяльный фен. Если ваш фен нагревается до 260 градусов Вы можете использовать метод пайки-сварки с оплавлением.

Шаг 9: Нагреваем плату — часть 2

Здесь я сфотографировал процесс на полпути — просто чтобы показать, как паста течет по дорожкам.

Шаг 10: Почти готово

После того как припой полностью растекся по плате, сверху останется слой флюса, который нужно будет очистить используя Comet или мыло с водой. Вы можете использовать абразивы, чтобы избавиться от флюса.

Шаг 11: Финальная версия платы

Как вы видите, для первой попытки вышло неплохо — никаких перебоев в дорожках! Сборка платы становится очень простой. Вы можете таким же образом крепить SMD детали к плате (я попробовал, на плате есть несколько элементов SMD, которые легко прикрепились).

Шаг 12: Конечный результат

В результате вышел экономный и нетрудоемкий способ заменить канифоль, которой хватит надолго.

Понимание пайки. Часть 3: Применение паяльной пасты

Однажды я услышал, как комик Рита Руднер задала этот вопрос во время выступления; «Почему, когда вы смешиваете воду и муку, вы получаете клейстер… а затем добавляете яйца и сахар, и вы получаете пирог? Куда девается паста?» Мои познания в кулинарной химии недостаточны, чтобы ответить на ее вопрос, но основная форма пасты именно такая, как она ее описала, и она все еще может многое сделать. В течение многих лет это было популярное решение для детских художественных проектов в начальной школе, и даже сегодня люди все еще используют эту простую пасту для создания удивительных поделок из папье-маше, таких как пиньяты и маски.

В течение многих лет это было популярное решение для детских художественных проектов в начальной школе, и даже сегодня люди все еще используют эту простую пасту для создания удивительных поделок из папье-маше, таких как пиньяты и маски.

Знаете, для чего еще годится паста? Пайка печатных плат. Хорошо, вы правы. Паста, используемая для пайки компонентов на печатные платы, представляет собой гораздо более сложный рецепт, чем просто вода и мука, но это все же паста. Паяльная паста на самом деле представляет собой изобретательную комбинацию порошкообразного припоя и густого пастообразного флюса, используемую в процессе оплавления припоя. Как это используется в различных приложениях паяльной пасты для сборки печатных плат, это то, о чем должны знать разработчики печатных плат, и мы более подробно рассмотрим это здесь.

Какая паста используется для нанесения паяльной пасты?

Электронные компоненты сначала вручную припаивались к печатным платам, пока процесс пайки волной припоя не был усовершенствован для массового производства печатных плат. Затем последовала разработка деталей для поверхностного монтажа, которые были меньше, чем их аналоги для сквозного монтажа из-за отсутствия длинных выводов, и в конечном итоге они стали доминирующим типом корпусов компонентов, используемых на печатных платах. Однако отсутствие сквозных контактов в деталях для поверхностного монтажа вынудило разработать новый метод пайки, чтобы удерживать их на месте на плате до завершения пайки. Этот новый процесс известен как оплавление припоя, и в нем не используется стандартный пул расплавленного припоя, который используется в волновом процессе. Вместо этого для удержания деталей на месте и их пайки используется липкая паяльная паста.

Затем последовала разработка деталей для поверхностного монтажа, которые были меньше, чем их аналоги для сквозного монтажа из-за отсутствия длинных выводов, и в конечном итоге они стали доминирующим типом корпусов компонентов, используемых на печатных платах. Однако отсутствие сквозных контактов в деталях для поверхностного монтажа вынудило разработать новый метод пайки, чтобы удерживать их на месте на плате до завершения пайки. Этот новый процесс известен как оплавление припоя, и в нем не используется стандартный пул расплавленного припоя, который используется в волновом процессе. Вместо этого для удержания деталей на месте и их пайки используется липкая паяльная паста.

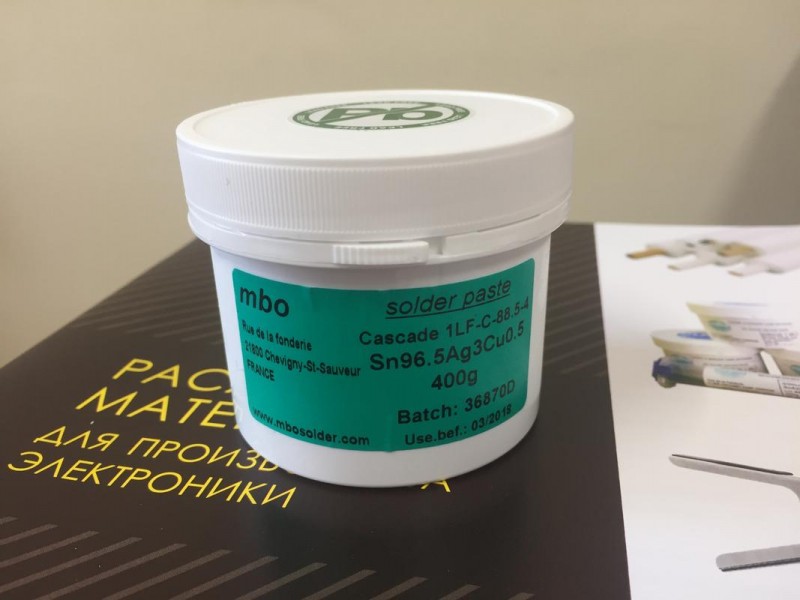

Паяльная паста представляет собой комбинацию порошка, состоящего из частиц металлического припоя и липкого флюса, имеющего консистенцию замазки. Флюс не только выполняет свою обычную работу по очистке поверхностей пайки от загрязнений и окисления, но также обеспечивает временный клей, который удерживает компоненты поверхностного монтажа на месте. Порошок припоя, используемый в пасте, может различаться по своему химическому составу в зависимости от типа используемого материала и процентного содержания в зависимости от потребностей припаиваемой платы. Например, паяльная паста доступна как в свинцовой, так и в бессвинцовой версиях, чтобы соответствовать директиве об ограничении опасных веществ (RoHS). Паяльная паста также классифицируется по размеру металлических частиц, входящих в состав порошка припоя. Эти частицы должны иметь сферическую форму и могут различаться по размеру в соответствии со стандартами типов, указанными в IPC J-STD 005.

Порошок припоя, используемый в пасте, может различаться по своему химическому составу в зависимости от типа используемого материала и процентного содержания в зависимости от потребностей припаиваемой платы. Например, паяльная паста доступна как в свинцовой, так и в бессвинцовой версиях, чтобы соответствовать директиве об ограничении опасных веществ (RoHS). Паяльная паста также классифицируется по размеру металлических частиц, входящих в состав порошка припоя. Эти частицы должны иметь сферическую форму и могут различаться по размеру в соответствии со стандартами типов, указанными в IPC J-STD 005.

|

Марки паяльной пасты в зависимости от размера частиц |

|||||||||

| Тип 1 | Тип 2 | Тип 3 | Тип 4 | Тип 5 | Тип 6 | Тип 7 | Тип 8 | ||

| 150-75 мкм | 75-45 мкм | 45-25 мкм | 38-20 мкм | 25-10 мкм | 15-5 мкм | 11-2 мкм | 8-2 мкм | ||

После выбора паяльной пасты следующим шагом будет ее нанесение на печатную плату.

DFM для печатных плат HDI

Загрузить сейчас

Как наносится паяльная паста на печатные платы

Паяльную пасту можно наносить на контакты с помощью шприца, но, как вы понимаете, это очень медленный ручной процесс и никогда не будет работать на обычной производственной работе. Вместо этого сборщики печатных плат будут использовать либо трафарет, либо струйную печать для нанесения паяльной пасты.

Трафарет: Используя данные САПР из ваших инструментов проектирования печатных плат, производитель сделает трафарет с отверстиями или апертурами размером и формой контактных площадок для поверхностного монтажа на вашей конструкции. Эти трафареты часто вырезаются лазером для точности и могут быть изготовлены из различных материалов разной ширины в зависимости от компонентов, которые необходимо припаять, и количества требуемой пасты. Трафареты можно гальванизировать и покрыть материалами, которые сделают отверстия отверстий гладкими и помогут равномерному нанесению пасты. Ракель используется для распределения припоя по трафарету и равномерного заполнения всех отверстий. Эта операция обычно занимает от 15 до 45 секунд на каждую плату. После завершения процесса печати плата проверяется с помощью оптического сканирующего оборудования для проверки качества нанесенной паяльной пасты. Далее трафарет очищается и процесс печати повторяется для следующей платы.

Ракель используется для распределения припоя по трафарету и равномерного заполнения всех отверстий. Эта операция обычно занимает от 15 до 45 секунд на каждую плату. После завершения процесса печати плата проверяется с помощью оптического сканирующего оборудования для проверки качества нанесенной паяльной пасты. Далее трафарет очищается и процесс печати повторяется для следующей платы.

Струйная печать: Хотя трафаретная печать отлично подходит для больших производственных циклов, изготовление трафарета требует времени, а также могут возникнуть трудности с контролем правильного количества припоя для каждого компонента. С другой стороны, паяльная паста для струйной печати изготавливается по другой формуле, поэтому паста более жидкая, что решает эти проблемы. Используя те же данные конструкции печатной платы, на основе которых изготавливается трафарет, струйный принтер наносит нужное количество припоя на каждую контактную площадку для поверхностного монтажа на плате. Принтер выбрасывает крошечные капли паяльной пасты из картриджа, который можно легко заменять и вынимать в зависимости от типа припоя, необходимого для каждого применения. Струйная печать дает сборщикам печатных плат большую гибкость, а также возможность точно контролировать количество наносимого припоя.

Принтер выбрасывает крошечные капли паяльной пасты из картриджа, который можно легко заменять и вынимать в зависимости от типа припоя, необходимого для каждого применения. Струйная печать дает сборщикам печатных плат большую гибкость, а также возможность точно контролировать количество наносимого припоя.

После нанесения паяльной пасты следующим шагом будет прогон платы через систему оплавления припоя для завершения процесса.

Успешное применение паяльной пасты приводит к получению хороших паяных соединений

Паяльная паста и процесс оплавления припоя в основном используются для компонентов поверхностного монтажа. Однако существует также возможность использования паяльной пасты вместо пайки волной припоя для сквозных деталей. Интрузивный припой оплавлением, известный также как штифт в пасте (PIP) или штифт в отверстии (PIH), экономит время и деньги, поскольку существует только один процесс — процесс пайки оплавлением. Пока сквозные компоненты сами по себе могут выдерживать температуру печи оплавления, а вокруг выводов в отверстиях имеется достаточный зазор для распределения паяльной пасты, процесс оплавления может обеспечить хорошие прочные паяные соединения на покрытых металлом сквозных отверстиях.

После подготовки платы паяльной пастой и установки компонентов она готова к оплавлению. Плата пройдет через серию промышленных конвекционных печей, которые регулируют различные уровни температуры, чтобы завершить весь процесс оплавления. Сначала плату нагревают до определенной температуры, а затем выдерживают при этой температуре, чтобы активировать флюс в паяльной пасте и удалить оксиды с поверхности пайки. Затем плату снова нагревают для оплавления припоя, после чего плата подвергается процессу охлаждения для затвердевания вновь образованных паяных соединений.

Научитесь делать трафареты из паяльной пасты « RAYSHOBBY.NET

В прошлом у меня был некоторый элементарный опыт пайки методом поверхностного монтажа (SMT). Метод, который я изучил, в основном включает выдавливание паяльной пасты из шприца на печатную плату, размещение компонентов, а затем использование горячей сковороды для оплавления. Этому довольно легко научиться. Но если я хочу производить собранные печатные платы в больших количествах, метод шприца не сработает. Вместо этого мне нужно использовать трафарет для паяльной пасты, чтобы быстро нанести паяльную пасту на печатные платы.

Вместо этого мне нужно использовать трафарет для паяльной пасты, чтобы быстро нанести паяльную пасту на печатные платы.

Трафареты для паяльной пасты (также известные как SMT-трафареты) стоят дорого, если вы хотите их заказать. Даже небольшой кусочек будет стоить 30-40 долларов, и часто это цена всего одного. Я хотел научиться делать трафареты сам, чтобы я мог изготовить их быстро и столько, сколько захочу. У меня нет лазерного резака. К счастью, я нашел этот действительно умный метод от Instructables. Попробовав пару раз, я хорошо усвоил его. Ниже я документирую процесс с фотографиями. Этот метод в основном основан на статье Instructables выше, но в сочетании с моим собственным опытом и советами.

Подготовка

Для начала вам понадобится тонкий медный лист. Толщина медного листа должна быть от 3 до 4 мил (от 0,003 до 0,004 дюйма). Я получил свой от Amazon: 12 дюймов на 12 дюймов по разумной цене. С помощью ножниц отрежьте от листа небольшой кусочек. Размер должен быть в два раза больше фактического размера печатной платы, чтобы паяльная паста не стекала с трафарета. Размер должен быть в два раза больше фактического размера печатной платы, чтобы паяльная паста не стекала с трафарета. |

|

| Очистите медную поверхность с помощью «Друга бармена». | |

| Теперь используйте лазерный принтер, чтобы напечатать цветную обратную сторону верхней трафаретной маски на листе журнальной бумаги. Используйте самую высокую плотность тонера. Инверсия цвета означает, что вы хотите, чтобы маски трафарета были белыми, а остальные — черными. После травления маски припоя становятся отверстиями в листе, создавая «трафарет». | |

Теперь используйте метод переноса тонера для переноса отпечатка на медный лист. Существует множество онлайн-инструкций по методу переноса тонера, но, судя по моему опыту, следующие два совета сделают его действительно легким. 1) Используйте журнальную бумагу для распечатки. Не используйте глянцевую фотобумагу — она дорогая и ее трудно отклеить. Журнальные бумаги работают как шарм. 2) Используйте ламинатор GBC для переноса. Это намного, намного проще (много ли я сказал?), чем раскаленный утюг. Поместите распечатку лицевой стороной вниз на медный лист и пропустите ее через ламинатор не менее 10 раз. Затем бросьте котел в горячую воду. Через 5 минут вы можете снять журнальную бумагу. Действительно легко. Журнальные бумаги работают как шарм. 2) Используйте ламинатор GBC для переноса. Это намного, намного проще (много ли я сказал?), чем раскаленный утюг. Поместите распечатку лицевой стороной вниз на медный лист и пропустите ее через ламинатор не менее 10 раз. Затем бросьте котел в горячую воду. Через 5 минут вы можете снять журнальную бумагу. Действительно легко. |

Травление

| Следующий шаг очень важен: вам нужно покрыть оголенные медные поверхности скотчем. Сюда входят как лицевая, так и изнаночная стороны. Вы не хотите, чтобы они были вытравлены. Конечно, лента не должна слишком сильно заходить в область распечатки — вы же не хотите закрывать отверстия паяльной маски, которые должны быть вытравлены. | |

Теперь пришло время бросить вещь в травитель и дать вытравить оголенную медь! Вместо хлорида железа мне нравится использовать быстрый раствор, состоящий из одной части соляной кислоты и двух частей перекиси водорода. Очень дешево с точки зрения стоимости материала и очень эффективно. Вы можете получить соляную кислоту от Лоуза. Только будьте осторожны: не позволяйте коже касаться его и не вдыхайте его напрямую. Очень дешево с точки зрения стоимости материала и очень эффективно. Вы можете получить соляную кислоту от Лоуза. Только будьте осторожны: не позволяйте коже касаться его и не вдыхайте его напрямую.

|

|

| После завершения травления осторожно снимите ленты. Затем используйте ацетон, чтобы удалить черный тонер. Наконец, отполируйте медную поверхность губкой Scotch-Brite. Вуаля, трафарет паяльной пасты готов! Выглядит довольно красиво. |

Если у вас есть опыт, весь процесс займет не более 40 минут. Вы можете сделать столько трафаретов, сколько захотите. Я не пробовал делать трафарет с очень маленькими посадочными местами для компонентов. Я попробую это в какой-то момент и посмотрю, насколько точным может быть трафарет.

Нанесение паяльной пасты

Теперь пришло время увидеть трафареты в действии! Во-первых, используйте три запасные печатные платы, чтобы сделать плотную рамку, и вставьте целевую печатную плату в рамку. На сегодняшний день моей целевой печатной платой является блок питания AASaver / Breakboard . Это небольшой повышающий преобразователь, повышающий напряжение от 0,8 В до 5 В или 3,3 В, который можно использовать для питания ярких светодиодов или в качестве источника питания для разбивки. |

|

| Аккуратно расположите трафарет поверх целевой платы и совместите отверстия с контактными площадками. После того, как вы будете удовлетворены выравниванием, с помощью скотча зафиксируйте левый край трафарета. Таким образом, вы можете легко оживить трафарет, когда закончите, и вам не придется повторно выравнивать для следующей печатной платы. | |

Следующим шагом является нанесение паяльной пасты. Это немного противно. Вам нужно подготовить шпатель (продается в магазинах товаров для дома) и немного паяльной пасты. Я получил свою паяльную пасту от DealExtreme.com. Дешево и работает очень хорошо (единственный недостаток — долгая доставка). |

|

| Я не делал видео, чтобы показать, как наносить паяльную пасту. К счастью, у Sparkfun electronics есть отличное видеоруководство, которое я разместил слева. Проверьте это! | |

| Это результат нанесения паяльной пасты на девять печатных плат. Нажмите на изображение, чтобы увидеть увеличенное изображение. Это очень быстро. |

Разместить компоненты SMT

| |

Размещение компонентов SMT на печатной плате часто является самым сложным шагом. Эти малыши настолько крошечные, что даже малейшее дыхание изо рта их сдует. Их не только трудно удержать, но и сложно вытащить из упаковки.

Но не волнуйтесь, я нашел хороший способ держать их неподвижно, чтобы они не потерялись. Метод очень прост. |

| С помощью пинцета аккуратно переместите компоненты с магнитов на печатные платы и разместите их в нужных местах. Вот результат размещения SMT.

В какой-то момент мне нужно будет купить машину для захвата и размещения, чтобы автоматизировать этот шаг. |

Оплавление на горячей сковороде

| |

Теперь пришло время немного поиграть на горячей сковороде. Поместите несколько печатных плат, заполненных компонентами, в электрическую сковороду. Включите максимальную мощность. Примерно через 2-3 минуты начнется оплавление. Как только это будет сделано, выключите питание и дайте печатным платам остыть. Если вы никогда раньше не делали перекомпоновку, ознакомьтесь с замечательным учебным пособием Sparkfun по перекомпоновке Skillet. Примерно через 2-3 минуты начнется оплавление. Как только это будет сделано, выключите питание и дайте печатным платам остыть. Если вы никогда раньше не делали перекомпоновку, ознакомьтесь с замечательным учебным пособием Sparkfun по перекомпоновке Skillet.

Вы должны делать это на открытом воздухе потому что пары, образующиеся при оплавлении, ядовиты, и вы, конечно, не хотите ими дышать! На картинке слева показан результат оплавления. |

| Наконец, тщательно проверьте визуально, правильно ли припаяны все компоненты. Также проведите базовый электрический тест, чтобы убедиться, что цепь работает правильно. |

Окончательный результат

Вот он, полностью рабочий Блок питания AA Saver / Breakboard ! Вскоре я напишу еще одну статью в блоге, чтобы представить эту небольшую, но очень полезную схему. Следите за обновлениями.

Начало работы с трафаретами для паяльной пасты | ОРЕЛ

Пайка — это эффективность. Если вы тратите часы на пайку всех этих SMD-компонентов на своем последнем прототипе, то мы чувствуем вашу боль. Нет ли более быстрого способа сделать это? В те времена, когда в конструкции электроники доминировали сквозные компоненты, ручная пайка была способом для дизайнеров-любителей. С паяльником и флюсом в руке было легко прикрепить выводы к плате. Но в наши дни, когда устройства могут поместиться в вашем кармане или на запястье, компоненты со сквозными отверстиями вытесняются их миниатюрными аналогами, устройствами для поверхностного монтажа (SMD). Эти крошечные компоненты сложнее паять вручную, и если вам нужно собрать десятки прототипов, вам нужен более эффективный способ разместить эти компоненты на вашей плате. Если вы только начинаете работу над своим первым прототипом или ищете более быстрый способ сборки всех компонентов SMD, то самое время рассмотреть трафарет паяльной пасты .

Если вы тратите часы на пайку всех этих SMD-компонентов на своем последнем прототипе, то мы чувствуем вашу боль. Нет ли более быстрого способа сделать это? В те времена, когда в конструкции электроники доминировали сквозные компоненты, ручная пайка была способом для дизайнеров-любителей. С паяльником и флюсом в руке было легко прикрепить выводы к плате. Но в наши дни, когда устройства могут поместиться в вашем кармане или на запястье, компоненты со сквозными отверстиями вытесняются их миниатюрными аналогами, устройствами для поверхностного монтажа (SMD). Эти крошечные компоненты сложнее паять вручную, и если вам нужно собрать десятки прототипов, вам нужен более эффективный способ разместить эти компоненты на вашей плате. Если вы только начинаете работу над своим первым прототипом или ищете более быстрый способ сборки всех компонентов SMD, то самое время рассмотреть трафарет паяльной пасты .

Что такое трафареты для паяльной пасты?

Трафаретное нанесение паяльной пасты — это процесс использования трафарета, изготовленного из металла или полимера, для быстрого нанесения паяльной пасты на все контактные площадки на плате. Этот трафарет содержит множество отверстий, которые представляют собой все контактные площадки SMD на макете платы.

Этот трафарет содержит множество отверстий, которые представляют собой все контактные площадки SMD на макете платы.

Металлический трафарет для паяльной пасты идеально подходит для сотен прототипов. (Источник изображения)

Когда вы положите этот трафарет на голую плату, вы можете нанести на него слой припойной пасты, оставив хороший равномерный слой припоя на всех контактных площадках SMD. Это упрощает сборку вашего следующего прототипа, где естественной альтернативой является нанесение припоя по одной площадке с помощью шприца, а затем умножение на 100, 200…1000!?

Основным компонентом трафаретной печати паяльной пасты, конечно же, является сама паяльная паста. Если вы впервые работаете с этой слизью серого цвета, то полезно знать, что она делает. Паяльная паста выполняет три основные функции:

- Переплет. Помогает прикрепить компоненты для поверхностного монтажа к печатной плате в процессе сборки.

- Соединение.

Он обеспечивает связь между каждой контактной площадкой на вашей печатной плате и каждым выводом на ваших компонентах.

Он обеспечивает связь между каждой контактной площадкой на вашей печатной плате и каждым выводом на ваших компонентах. - Очистка. При плавлении паяльной пасты в печи для пайки оплавлением или пайки волной припоя припой очищает медь, помогая свести к минимуму любое повреждение от окисления.

Без паяльной пасты у вас не было бы возможности прикрепить компоненты к голой плате, и это клей, который скрепляет весь ваш проект электроники.

Расплавленный припой образует прочное соединение между контактными площадками и выводами таких компонентов, как эти корпуса 1206. (Источник изображения)

При покупке паяльной пасты вы найдете ее в тюбике, шприце или банке. Внутри этих контейнеров вы найдете порошкообразный припой серого цвета, взвешенный в другом материале, называемом флюсом. Флюс действует как временный клей, когда вы впервые прикрепляете компоненты SMD к вашей плате, позволяя удерживать детали на месте до того, как припой расплавится. Когда придет время поместить вашу плату в печь для оплавления, флюс уступит место припою, который плавится, образуя паяное соединение между каждой контактной площадкой на ваших компонентах SMD. Паяльная паста бывает разных составов, в том числе:

Когда придет время поместить вашу плату в печь для оплавления, флюс уступит место припою, который плавится, образуя паяное соединение между каждой контактной площадкой на ваших компонентах SMD. Паяльная паста бывает разных составов, в том числе:

- Оловянно-свинцовые или оловянно-серебряно-медные разновидности для стандартных корпусов пластиковых компонентов, собираемых на печатной плате из эпоксидной смолы FR-4.

- Существует также паяльная паста на основе олова и сурьмы, которая используется на печатных платах, требующих большей устойчивости к растяжению и деформации.

- Вы найдете бессвинцовый припой в качестве альтернативы традиционному оловянно-свинцовому припою. Для этого требуется более высокая температура плавления, с ним труднее работать, но он соответствует правилам RoHS и REACH для бессвинцовой электроники.

При покупке паяльной пасты для трафаретной печати вам следует приобрести ее в банке у такой компании, как Kester. Это облегчит нанесение паяльной пасты на пластиковые трафареты. У вас будет два типа на выбор: «без очистки» или растворимые в воде.

У вас будет два типа на выбор: «без очистки» или растворимые в воде.

Типичная баночка с паяльной пастой, то, что нужно для трафаретной печати.

Паяльная паста«No clean» содержит канифоль, полученную из сока деревьев, что позволяет безопасно оставлять остатки припоя на печатной плате. Если вы получите немного этой пасты на доске в процессе трафаретной печати, вам не придется ее счищать. Однако, если вам нужно удалить излишки пасты с доски, подумайте о том, чтобы взять водорастворимую версию, которую можно удалить, осторожно взбивая ее салфеткой, смоченной в IPA. Этот тип также известен своей улучшенной термической стабильностью, что позволяет использовать более высокие температуры пайки.

Когда вы получите паяльную пасту по почте, убедитесь, что она хранится в холодильнике при температуре от 0 до 10 °C (32–50 °F). Хранение паяльной пасты при этой температуре поможет уменьшить любое окисление и разрушение флюса.

Вы также должны следить за сроком годности вашей паяльной пасты, так как использование припоя по истечении срока годности определенно увеличивает риск дефектов. Хотя это может не иметь большого значения, если вы используете пасту с истекшим сроком годности на нескольких прототипах печатных плат, вы можете себе представить, насколько могут возрасти затраты, если вы работаете с сотнями печатных плат, и ваша паста в конечном итоге приводит к плохим контактам.

Хотя это может не иметь большого значения, если вы используете пасту с истекшим сроком годности на нескольких прототипах печатных плат, вы можете себе представить, насколько могут возрасти затраты, если вы работаете с сотнями печатных плат, и ваша паста в конечном итоге приводит к плохим контактам.

Почему трафарет паяльной пасты?

Пайка с помощью трафарета — это экономия времени и сохранение эффективности. Может быть легко достать этот утюг для пайки компонентов со сквозными отверстиями, но работа с компонентами SMD представляет собой совершенно новую проблему для наших неуклюжих рук с меньшими контактными площадками. При использовании трафарета паяльной пасты вы получаете следующие преимущества:

- Однородность. Вы нанесете равномерное количество паяльной пасты на каждую контактную площадку SMD на печатной плате.

- Эффективность. Вы можете нанести паяльную пасту на всю плату сразу, а не на одну контактную площадку за раз.

- Надежность.

Вы получите надежно собранную плату, так как на каждую контактную площадку нанесено одинаковое количество паяльной пасты.

Вы получите надежно собранную плату, так как на каждую контактную площадку нанесено одинаковое количество паяльной пасты.

Использование трафарета паяльной пасты — это быстрый процесс, требующий всего пары движений кредитной картой или металлическим ракелем, чтобы нанести красивое ровное покрытие на все контактные площадки SMD на печатной плате. Но этот метод используется не только в домашних электронных проектах для любителей. Вы также найдете трафареты паяльной пасты, используемые производителями по всему миру.

После того, как ваша плата будет изготовлена вашим производителем, они затем нанесут слой паяльной пасты на все SMD вашей платы с помощью трафарета. После того, как паста нанесена, ваша плата будет помещена в машину для захвата и установки, где установлены все компоненты SMD. Здесь флюс в паяльной пасте удерживает все компоненты на месте до тех пор, пока плата не будет готова.

Машины для захвата и размещения позволяют быстро наносить компоненты SMD на голую плату. (Источник изображения)

(Источник изображения)

Со всеми компонентами SMD на вашей плате она затем будет проходить либо пайку оплавлением, либо печь для пайки волной припоя. В процессе пайки волной припоя ваша печатная плата проходит через волну расплавленного припоя, которая расплавляет весь припой на вашей плате. Это идеальный производственный процесс, когда на вашей печатной плате есть как сквозные, так и SMD-компоненты. Альтернативой является пайка оплавлением, при которой ваша плата проходит через большую промышленную печь с нагреванием оплавлением, подаваемым на верхнюю часть платы, что расплавляет припой на контактных площадках SMD.

Дома вы, как правило, проходите весь производственный процесс с небольшими изменениями. Вместо промышленной паяльной печи многие дизайнеры-любители используют меньшую печь для горячей пайки или ремонтную станцию с горячим воздухом, а некоторые даже выполняют работу с помощью электрической сковороды или модифицированной печи-тостера. Вместо машины для захвата и размещения вы, вероятно, будете использовать свои навыки ловкости рук с помощью пинцета, чтобы разместить все свои компоненты.

Эта сковорода для пайки оплавлением обеспечивает доступный вариант пайки. (Источник изображения)

Выбор трафарета паяльной пасты

Когда вы будете готовы заказать свой первый трафарет для паяльной пасты, вам нужно решить, из какого материала вы хотите его сделать: металл или полиимид.

Металлический трафарет

Мы рекомендуем получить трафарет из какого-либо металла, как правило, из нержавеющей стали, если вы знаете, что будете использовать его для сотен прототипов. Этот материал, как правило, является излишним для многих дизайнеров-любителей, которым нужно всего лишь собрать несколько прототипов, но это хороший вариант, о котором следует помнить, если у вас нет бюджета.

Полиимидный трафарет

Дизайнерам-любителям, работающим с несколькими прототипами, мы рекомендуем приобрести трафарет из полиимида, синтетического полимера. Эти трафареты для лазерной резки представляют собой недорогую альтернативу металлическим трафаретам.

Типичный полиимидный трафарет, идеально подходящий для нескольких прототипов. (Источник изображения)

Вы можете приобрести трафареты из полиимида и нержавеющей стали у поставщика, такого как OSH Stencils, примерно за 5–10 долларов США. Эта компания обслуживает сообщество электроники в течение многих лет и предлагает недорогую альтернативу для дизайнеров, которым нужны трафареты для печатных плат небольшого объема. У них есть простой процесс загрузки вашего дизайна на их веб-сайт, который позволяет вам увидеть, как будет выглядеть ваш трафарет до его изготовления. Вы также можете добавить к трафарету собственную гравировку для таких вещей, как имена файлов, версии платы, даты или названия проектов.

Набор трафаретов OSH с распределителем паяльной пасты!

Как просмотреть слой паяльной пасты в EAGLE

Перед изготовлением трафарета паяльной пасты из OSH Stencils полезно знать, где найти слой паяльной пасты в инструменте проектирования печатных плат. В Autodesk EAGLE трафарет паяльной пасты будет изготовлен из Layer 31 tCream и/или Layer 32 bCream . Чтобы просмотреть свой кремовый слой в EAGLE, сделайте следующее:

В Autodesk EAGLE трафарет паяльной пасты будет изготовлен из Layer 31 tCream и/или Layer 32 bCream . Чтобы просмотреть свой кремовый слой в EAGLE, сделайте следующее:

- Откройте файл компоновки печатной платы (.brd) в Autodesk EAGLE.

- Выберите значок Layer Settings в левой части интерфейса.

- В диалоговом окне Visible Layers нажмите кнопку Select None , чтобы отменить выбор всех активных слоев.

- Затем выберите Layer 31 tCream и Layer 32 bCream и нажмите кнопку Apply .

Теперь ваш вид должен измениться на набор фигур серого цвета, как показано на изображении ниже. Вот как будет выглядеть ваш трафарет в физической форме! Каждая из этих коробок представляет собой контактную площадку для всех посадочных мест ваших SMD-компонентов, и при вырезании на трафарете они будут правильно совмещены с контактными площадками на вашей голой плате.

Как экспортировать ваши кремовые слои из EAGLE

Готовы заказать трафарет для паяльной пасты? Большинство дистрибьюторов трафаретов требуют, чтобы вы загрузили набор файлов Gerber для верхнего и нижнего слоев пасты. Однако, если вы используете OSH Stencils, вы можете напрямую загрузить свой файл .brd, и их онлайн-инструмент изолирует для вас слои вставки. Вот шаги, которые нужно предпринять, если вам нужно создать набор Gerber для ваших слоев вставки в EAGLE:

Однако, если вы используете OSH Stencils, вы можете напрямую загрузить свой файл .brd, и их онлайн-инструмент изолирует для вас слои вставки. Вот шаги, которые нужно предпринять, если вам нужно создать набор Gerber для ваших слоев вставки в EAGLE:

- Откройте файл компоновки печатной платы (.brd) в Autodesk EAGLE.

- Выберите CAM Processor значок в верхней части интерфейса.

- В диалоговом окне Cam Processor отмените выбор всех слоев по умолчанию, а затем выберите Layer 31 tCream.

- В поле Output выберите раскрывающийся список Device и выберите Gerber_RS274X.

- В поле Файл введите имя файла трафарета. В нашем примере мы назовем наш stencil.gtp .

- Наконец, выберите Кнопка «Обработать задание» для создания файла Gerber.

Если у вас также есть SMD-компоненты, размещенные в нижней части платы, вы можете повторить описанный выше процесс, на этот раз выбрав Layer 32 bCream. После создания файла Gerber вы найдете его в папке проекта проекта.

После создания файла Gerber вы найдете его в папке проекта проекта.

Следующий шаг – нанесение паяльной пасты по трафарету

После того, как ваш трафарет для паяльной пасты заказан и доставлен, пришло время наносить трафарет! Обязательно посмотрите видео ниже от Sparkfun с подробными инструкциями. Вот общий обзор шагов, которые вы будете выполнять в процессе трафаретной печати:

- Безопасность. Сначала вы закрепите печатную плату на рабочем месте, чтобы она не двигалась при нанесении паяльной пасты.

- Выровнять. Затем вы выровняете трафарет по печатной плате так, чтобы каждое отверстие совпадало с каждой контактной площадкой на вашей плате. Фидуциалы помогают в этом процессе.

- Подать заявку. Затем вы нанесете слой паяльной пасты под углом 45 градусов на трафарет с помощью пластиковой карты. После первого нанесения вы снова нанесете пластиковый код на трафарет, чтобы удалить излишки пасты.

- Осмотр.

Затем вы снимите трафарет с печатной платы и осмотрите его, чтобы убедиться, что на каждую контактную площадку нанесена паяльная паста.

Затем вы снимите трафарет с печатной платы и осмотрите его, чтобы убедиться, что на каждую контактную площадку нанесена паяльная паста. - Приложение. Если все выглядит хорошо, вы можете перейти к процессу крепления всех ваших SMD-компонентов. Приготовьте пинцет!

- Тепло. Наконец, вы оплавите плату припоем с помощью печи оплавления по вашему выбору, будь то электрическая сковорода или модифицированный тостер.

Трафарет на

Вот и все, что нужно для начала работы с трафаретной паяльной пастой. Трафаретная печать — отличный способ равномерного нанесения паяльной пасты на все контактные площадки SMD на печатной плате, что позволяет быстро и легко собирать компоненты вручную. Это метод выбора для многих разработчиков электроники-любителей, которым необходимо работать с десятками прототипов, но он создан не только для домашнего использования.

Просто используйте несколько магнитов ! Большинство компонентов SMT хорошо притягиваются к магнитам. Вы можете 1) легко сбрасывать компоненты из упаковки на магнитную поверхность и 2) перемещать или даже поднимать магниты, и компоненты не будут падать. Так что в следующий раз, когда будете путешествовать, не забудьте купить дополнительные магниты!

Просто используйте несколько магнитов ! Большинство компонентов SMT хорошо притягиваются к магнитам. Вы можете 1) легко сбрасывать компоненты из упаковки на магнитную поверхность и 2) перемещать или даже поднимать магниты, и компоненты не будут падать. Так что в следующий раз, когда будете путешествовать, не забудьте купить дополнительные магниты!