Как правильно подготовить оптоволокно к сварке. Какие инструменты понадобятся для соединения оптического кабеля. Какие существуют способы соединения оптоволокна, кроме сварки. Какие ошибки чаще всего допускают при сварке оптоволокна.

Что такое оптоволоконный кабель и почему его нельзя просто скрутить

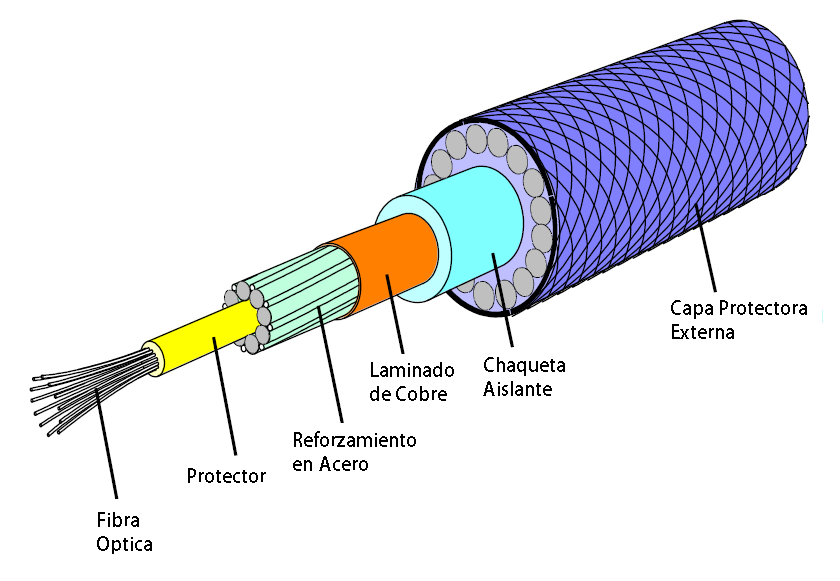

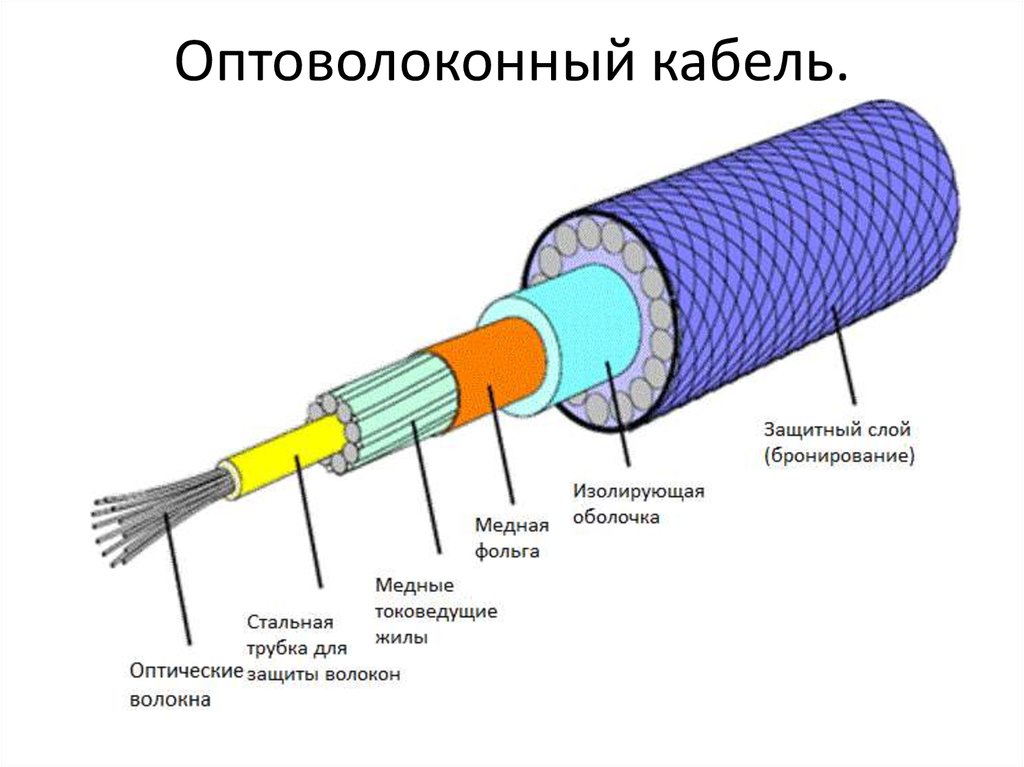

Оптоволоконный кабель состоит из тонких стеклянных или пластиковых волокон, по которым передаются световые сигналы. Диаметр каждого волокна составляет всего 125 микрон, что тоньше человеческого волоса. Поэтому простое механическое соединение, например скрутка или пайка, невозможно выполнить без серьезных потерь в качестве сигнала.

Для надежного соединения оптических волокон требуется специальное оборудование и навыки. Наиболее распространенным способом является сварка оптоволокна с помощью специального сварочного аппарата. Рассмотрим подробнее, как правильно подготовить и выполнить сварку оптического кабеля.

Какое оборудование необходимо для сварки оптоволокна

Для качественного соединения оптических волокон понадобится следующий набор инструментов:

- Сварочный аппарат для оптоволокна

- Стриппер для снятия изоляции

- Скалыватель для ровного среза волокна

- Спиртовые салфетки для очистки

- Защитные гильзы КДЗС

- Термоусадочная печь

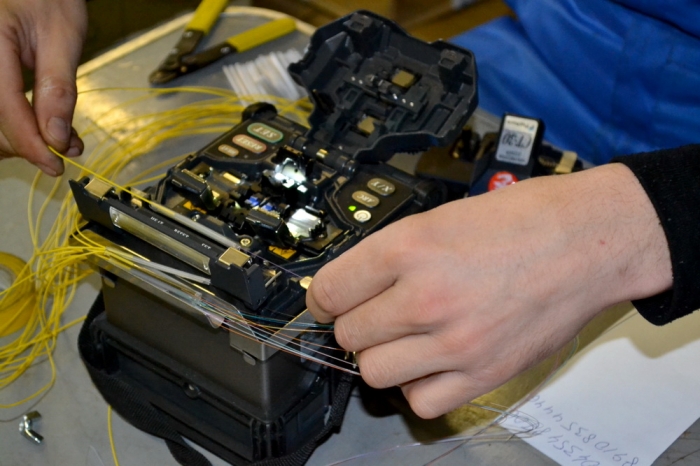

Самым важным и дорогостоящим элементом является сварочный аппарат. Он позволяет с высокой точностью совместить и сварить волокна с минимальными потерями. Стоимость профессионального оборудования начинается от 100 тысяч рублей.

Пошаговая инструкция по сварке оптоволокна

Процесс сварки оптических волокон состоит из нескольких этапов:

- Подготовка кабеля — снятие внешних оболочек до буферного покрытия волокон

- Зачистка буферного покрытия на длину 30-40 мм с помощью стриппера

- Очистка оголенного волокна спиртовой салфеткой

- Ровный скол волокна скалывателем под углом 90°

- Установка волокон в сварочный аппарат

- Автоматическая юстировка и сварка

- Проверка качества сварного соединения

- Защита места сварки термоусадочной гильзой

Важно строго соблюдать технологию и не допускать загрязнения оголенных участков волокна. Даже небольшая пылинка может привести к значительному ослаблению сигнала в месте сварки.

Какие существуют альтернативные способы соединения оптоволокна

Помимо сварки, для соединения оптических волокон могут применяться следующие методы:

- Механические соединители (сплайсы)

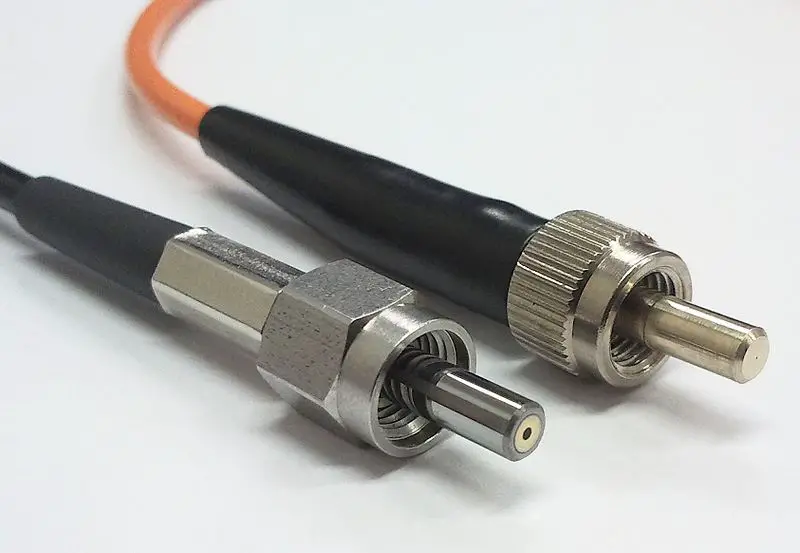

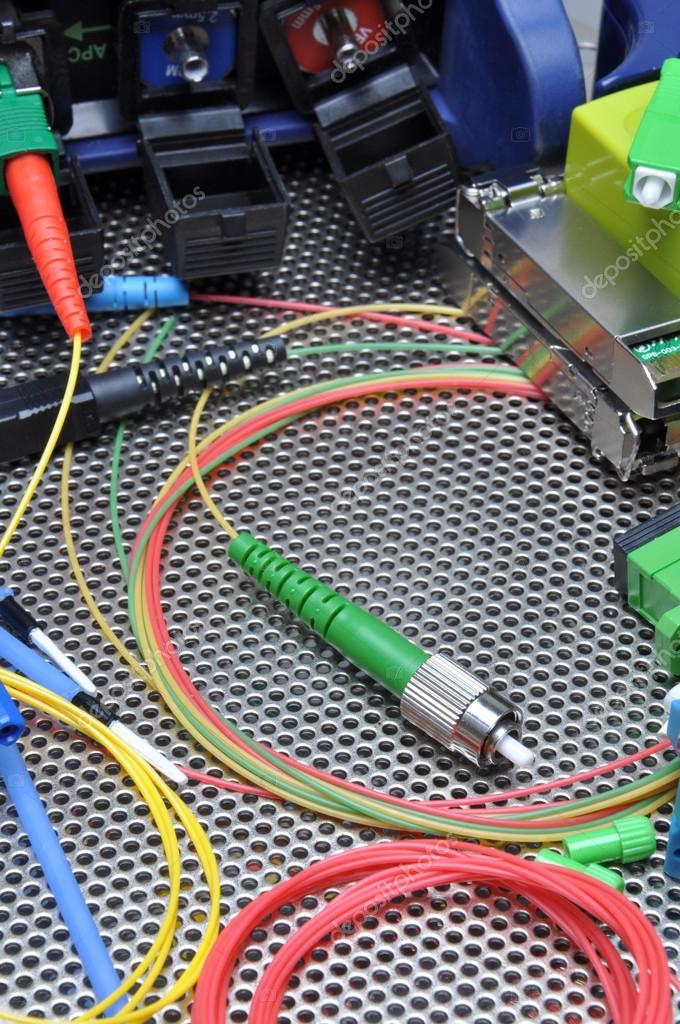

- Разъемные соединители (коннекторы)

- Клеевое соединение

Механические соединители позволяют быстро соединить волокна без использования сварочного аппарата. Однако они дают большее затухание сигнала по сравнению со сваркой.

Разъемные соединители применяются для создания коммутируемых соединений. Они удобны при частых переключениях, но также имеют повышенные потери.

Клеевое соединение используется редко из-за сложности технологии. Оно может применяться при отсутствии другого оборудования.

Типичные ошибки при сварке оптоволокна

При выполнении сварки оптических волокон новички часто допускают следующие ошибки:

- Неправильная зачистка буферного покрытия

- Загрязнение оголенного волокна

- Некачественный скол волокна

- Неточная юстировка в сварочном аппарате

- Неправильный режим сварки

Любая из этих ошибок может привести к высоким потерям в сварном соединении или его полному разрушению. Поэтому важно тщательно соблюдать технологию и проверять качество на каждом этапе.

Как проверить качество сварного соединения оптоволокна

Для оценки качества сварки оптических волокон применяются следующие методы:

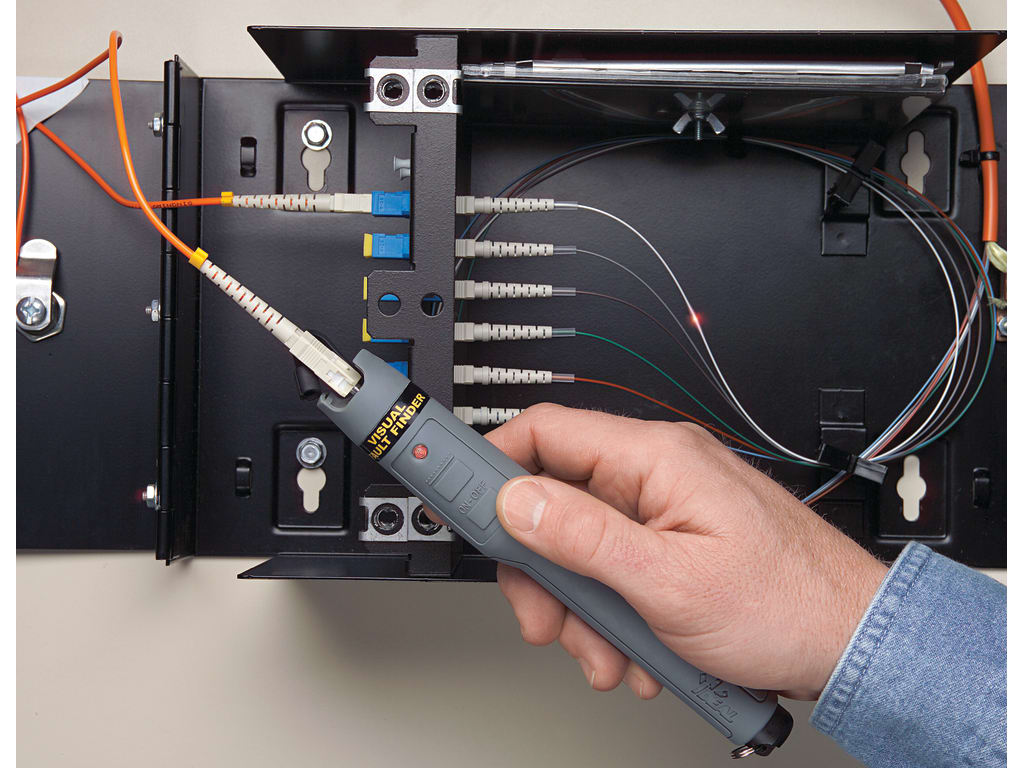

- Визуальный контроль с помощью микроскопа сварочного аппарата

- Измерение затухания оптическим тестером

- Контроль с помощью оптического рефлектометра

Визуальный контроль позволяет оценить геометрию сварного соединения и выявить грубые дефекты. Измерение затухания дает количественную оценку потерь. Рефлектометр позволяет определить точное место и величину потерь на сварке.

Техника безопасности при работе с оптоволокном

При работе с оптическим волокном необходимо соблюдать следующие меры безопасности:

- Использовать защитные очки

- Не допускать попадания осколков волокна на кожу

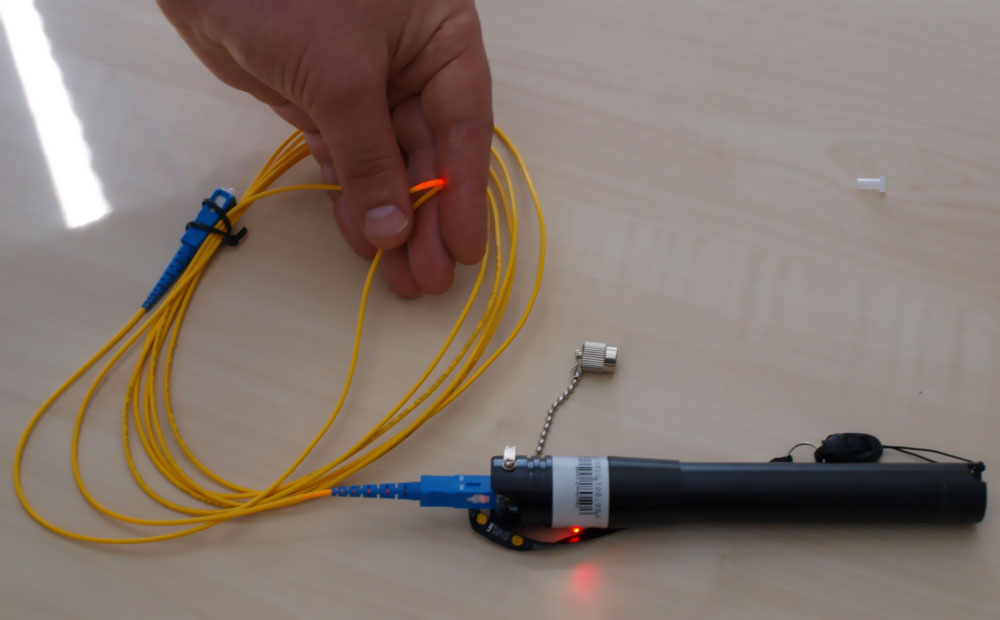

- Не смотреть на торец активного волокна

- Использовать специальный контейнер для отходов

- Тщательно убирать рабочее место после работы

Оптическое волокно при обрыве образует очень острые края, которые могут легко поранить кожу или глаза. Кроме того, лазерное излучение высокой мощности может повредить сетчатку глаза.

Заключение

Можно ли спаять оптоволоконный кабель

Например, чтобы перенести роутер из одной комнаты в другую или протянуть сетку с этажа на этаж. Другая, похожая по смыслу ситуация, когда нужно соединить порванный кабель, после того, как его погрыз кот или порезали вандалы в подъезде. Можно, конечно, вызвать монтёра провайдера, либо стороннего специалиста по объявлению и он всё сделает. Но во-первых, это время, потраченное на ожидание специалиста.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Пайка оптического волокна: детали и тонкости выполнения.

- Разварка (сварка) волоконно-оптических кабелей

- Как подключить оптический кабель: теория и практика

- Волоконно-оптический кабель: назначение, конструкция, классификация

- Как соединить оптоволоконный кабель с витой парой?

- Как спаять оптоволоконный кабель в домашних условиях

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Соединение оптического кабеля

youtube.com/embed/qhOt_CYDh70″ frameborder=»0″ allowfullscreen=»»/>Пайка оптического волокна: детали и тонкости выполнения.

Регистрация Вход. Ответы Mail. Вопросы — лидеры Вопрос про Инстаграм!! Не могу войти в аккаунт Инстаграм, при входе просит номер но номера такого у меня никогда не было? Лидеры категории Антон Владимирович Искусственный Интеллект. Кислый Высший разум. Лучший ответ. Ученик 0 4 года назад 1Для механического соединения понадобится сплайс, в корпус которого вводятся через каналы сколотые концы оптических волокон.

Прежде всего, их необходимо очистить и обезжирить. Оболочку снимите стриппером буферного слоя. Смочите безворсовую салфетку спиртом и обезжирьте ею концы волокон. Вводите волокна до взаимного контакта.

Крышка сплайса после закрытия надежно скрепит место соединения. Установите собранный сплайс на сплайс-пластину кросса или муфты вместе с технологическим запасом волокна.

Проверьте качество соединения при помощи рефлектометра или оптического тестера.

Приготовьте концы волокон к сварке аналогично тому, как подготавливали их к механическому соединению, сняв с них оболочку. На один конец наденьте термоусадочную гильзу, которая позволит защитить места сварки.

Затем, как указано в первом шаге, произведите обезжиривание и скол концов. Автоматический аппарат юстирует волокна, оценит скол и, получив подтверждение от оператора, произведет сварку.

Если аппарат не обладает такими функциями, эти операции нужно произвести вручную. Оцените качество сварки оптическим рефлектометром. Данный прибор позволит выявить степень затухания и неоднородности. Сдвиньте защитную гильзу на место сварки и на минуту установите в термоусадочную печь.

Когда гильза остынет, поместите ее в защитную сплайс-пластину кросса или муфты вместе с технологическим запасом волокна. Остальные ответы. Котичек Знаток 4 года назад Лучше купить новый.

Комментарий удален Dev Гуру Это очень точная технология. Сваривается специальным прибором электрической дугой, продаются соединители, но они дорогие, лучше купить новый.

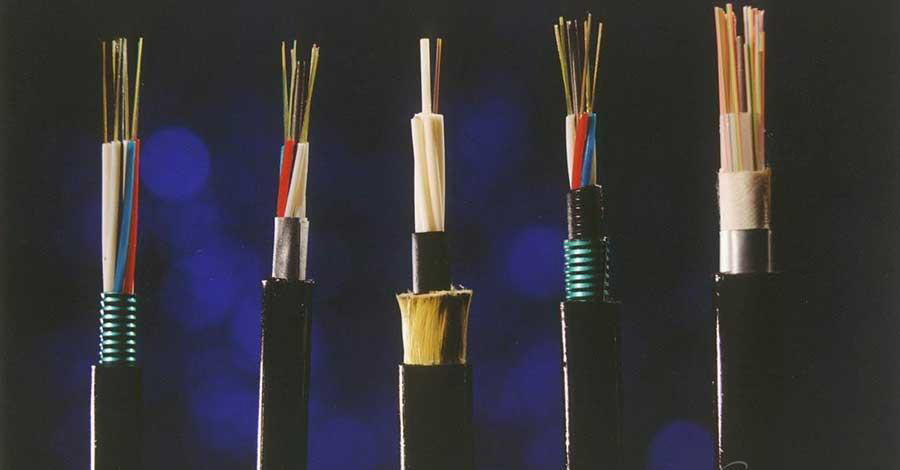

Оптоволокно не любит резкие перепады температуры может трескаться. Оптика менее прочна и гибка, чем медный кабель. Оптоволокно кабель emilink. Линии из оптоволокна предназначены для перемещения большого количества информации на длинные расстояния с высокими скоростями.

Главным элементом оптоволоконного кабеля является прозрачное стекловолокно Егор Бурсак Мыслитель 4 года назад Верти всё в пучёк,.. Андрей Воронин Профи 4 года назад молча! Fox Гуру 4 года назад А там точно оптоволокно? И при изгибе они ломаются. Копенгагенский Интерпретатор Мудрец 4 года назад И давно ли оптоволокно проводит электричество? Антон Волочай Гуру 4 года назад Если коротко- нужен специальный сварочник.

Иначе никак. Владислав Рябикин Мудрец 4 года назад Покупать. Александр Гришин Профи 4 года назад Оптоволоконный кабель спаривается, для этого есть специальный аппарат см фото, справа на ящике стоит.. Однако такой вид сращивания требует определенных затрат: дорогостоящего оборудования и квалифицированного персонала. Есть еще одна определенная сложность, которая возникает при сращивании волокон внутри механических конструкций.

Александр Гришин Профи 4 года назад Оптоволоконный кабель спаривается, для этого есть специальный аппарат см фото, справа на ящике стоит.. Однако такой вид сращивания требует определенных затрат: дорогостоящего оборудования и квалифицированного персонала. Есть еще одна определенная сложность, которая возникает при сращивании волокон внутри механических конструкций.

Даже использование самых малогабаритных аппаратов не всегда дает нужный результат. С помощью сплайсов появилась возможность выполнять соединения волокон в труднодоступных местах, и на сегодняшний день этот механический способ получил широкое распространение. Сплайс от английского слова splice означает конструкцию для сращивания световодов, которая имеет вытянутую форму и канал для ввода волокон.

Часто этот канал наполняют гелем для исключения зазоров между световодами. Волокна запускают в сплайс с двух сторон и после их соприкосновения дополнительно фиксируют с помощью защелок различных форм и конструкций.

Механический сплайс-соединитель Величина затухания сигнала при таком методе соединения волокон больше, чем при сварке оптоволокна, но меньше при использовании оптических коннекторов. К плюсам сплайсов можно отнести их многоразовое использование. Применение сплайсов требует специального инструмента — скалывателя, который позволяет произвести качественные сколы световодов.

К плюсам сплайсов можно отнести их многоразовое использование. Применение сплайсов требует специального инструмента — скалывателя, который позволяет произвести качественные сколы световодов.

В целом, сплайсы незаменимы при использовании в малогабаритных конструкциях, и дают потери не более 0,2 Дб. Дима Ученик 4 года назад Это делается с помощью прибора, посмотри «Галилео», вроде про оптоволоконку все понятно и по полочкам, а про спайку, то она проводится аппаратом, что-то вроде кейса.

Туда кладутся обе половинки маленького оптоволоконного проводочка и спаивается все автматически, после чего достается уже спаянный провод. А целые кабеля спаивать долго и муторно, так что лучше купить новый кабель, что влетит в копеечку. Станислав Изотов Профи 4 года назад св. Юрий — это святой Юрий что ли? Не подкалываю, просто интересно.

Я очень сомневаюсь, что на зарядку фонаря идет стекловолокно. Более скажу: вряд ли вы найдете тут человека, который видел когда-нибудь такую зарядку.

Если такая зарядка и существует, то стоить она будет как несколько десятков фонарей. Может быть вы приняли нити от оплетки кабеля для зарядки за волокно? А вообще, в комментах уже описали несколько способов соединения ОВ. Без спец. Нужен сварочник для ОВ я пользуюсь фуджикурой , скалыватель, кое что для разделки волокна и зачистки лака с поверхности ОВ.

Может быть вы приняли нити от оплетки кабеля для зарядки за волокно? А вообще, в комментах уже описали несколько способов соединения ОВ. Без спец. Нужен сварочник для ОВ я пользуюсь фуджикурой , скалыватель, кое что для разделки волокна и зачистки лака с поверхности ОВ.

Спирт нужен не сколько для обезжиивания, как тут выше кто-то писал, сколько для очистки волокна вообще. Существуют механические соединители, файберлоки например. Тогда можно обойтись без сварочника, который стоил около , до повышения курса, если японский, китайцы же вдвое дешевле.

Имея навык, можно скалывать с помощью ластика и лезвия, но тут нужен опыт и хороший скол получить все таки тяжело. Файберлок заполнен гелем, который позволяет сединять ОВ, даже с не очень качественным сколом.

Так что если вам в самом деле нужно соединить волокна тогда: 1. Покупаете Fiberlock компании 3М 2. Зачищаете волокна от всего лишнего и в конце концов от лака. Это лучше всего делать с помощью стриппера отдалено похож на бокорезы, но узкие и с выемками для ОВ 3. Доочищаете голые волокна безворсовой салфеткой смоченой спиртом если нет безворсовой то чем получится 4. Скалывете ОВ. Тут сразу предупреждаю, что нормальный скол без специального скалывателя получить сложно, но можно.

Доочищаете голые волокна безворсовой салфеткой смоченой спиртом если нет безворсовой то чем получится 4. Скалывете ОВ. Тут сразу предупреждаю, что нормальный скол без специального скалывателя получить сложно, но можно.

Тем же стриппером. Стариный реальный способ его применяли когда еще скалыватели не придумали — волокно ложиться на ластик, лезвием делается насечка. Потом ластик берем, сжимая ОВ пальцами справа и слева и перегибаем.

Волокно — хруп.. Аккуратно вводите ОВ в файберлок. Сначало одно ОВ, примерно до половины файберлока, потом второе, пока оно не начнет двигать первое волокно. Лучше чтобы ОВ были немного подпружиненны, это необходимо для того, чтобы в момент закрытия файберлока ОВ не разошлись. Защелкиваете файберлок. Конечно, это очень грубый способ, но лично мне удавалось добиться минимального затухания на мести соединения. Лучше не рискуй.

Bender Rodriguez Искусственный Интеллект 4 года назад «св. Юрий» — это что значит? Сам Святой Юрий вопрос задал? Похожие вопросы. Также спрашивают.

Также спрашивают.

Разварка (сварка) волоконно-оптических кабелей

Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация. Сварка оптических волокон. Часть 1: кабели и их разделка, оптический инструмент, муфты и кроссы, коннекторы и адаптеры IT-инфраструктура , Сетевые технологии Из песочницы Tutorial Волокна заряжены в сварочный аппарат Здравствуйте, читатели Хабра! Все слышали про оптические волокна и кабели.

Пайка оптоволоконных кабелей «сетей». Так же можно тестировать рефлектометром на одномодном волокне, можно снять Спаять стекловолокно.

Как подключить оптический кабель: теория и практика

Регистрация Вход. Ответы Mail. Вопросы — лидеры Вопрос про Инстаграм!! Не могу войти в аккаунт Инстаграм, при входе просит номер но номера такого у меня никогда не было? Лидеры категории Антон Владимирович Искусственный Интеллект. Кислый Высший разум. Лучший ответ. Tum N Профи 8 лет назад Оптоволоконный кабель — это, говоря простыми словами, стеклянная трубка внутри которой движется свет.

Волоконно-оптический кабель: назначение, конструкция, классификация

Скорее всего в вашем браузере отключён JavaScript. Вы должны включить JavaScript в вашем браузере, чтобы использовать все возможности этого сайта. Для соединения оптических кабелей в муфтах или установки пигтейлов в кроссах обычно используют сварочный аппарат — он позволяет надежно и с максимальной плотностью фиксировать волокна, а так же оставлять технологические запасы на повторное соединение и перемещения волокон в кабеле под воздействием температуры и растягивающего усилия. В большинстве случаев сварка самый удобный вид соединения.

Я уже думал реально способ увижу как без сварочного аппарата можно сделать но это просто шедевр. Способ простой — покупаешь два пустых коннектора, наклеиваешь на кабель и скручиваешь вместе.

Как соединить оптоволоконный кабель с витой парой?

ВОЛС волоконно-оптическая линия связи — это современная технология, которая обеспечивает высокоскоростную и безопасную передачу данных по диэлектрическим волноводам. В качестве нити для передачи информации используется оптоволокно, в котором информация передается в двоичном коде посредством светового импульса. Оптический кабель невозможно соединить самостоятельно, для этого требуется дорогостоящее профильное оборудование и опытные специалисты. Для этого специалист использует специальную сварочную технику, которая может в автоматическом режиме спаять оптоволокно наиболее популярных типов: одно- G. Некачественная сварка оптики повлияет на работу всей сети, существенно увеличив потери в скорости и качестве передачи данных. Поэтому специалисты нашей компании всегда проводят тестирование и проверку с рефлектометром модели Yokogawa AQ, который оценивает качество соединения на различных длинах волн.

В качестве нити для передачи информации используется оптоволокно, в котором информация передается в двоичном коде посредством светового импульса. Оптический кабель невозможно соединить самостоятельно, для этого требуется дорогостоящее профильное оборудование и опытные специалисты. Для этого специалист использует специальную сварочную технику, которая может в автоматическом режиме спаять оптоволокно наиболее популярных типов: одно- G. Некачественная сварка оптики повлияет на работу всей сети, существенно увеличив потери в скорости и качестве передачи данных. Поэтому специалисты нашей компании всегда проводят тестирование и проверку с рефлектометром модели Yokogawa AQ, который оценивает качество соединения на различных длинах волн.

Как спаять оптоволоконный кабель в домашних условиях

Пайка оптического волокна — процесс соединения жил кабеля путём точечного термического воздействия при помощи специального оборудования. Технология применяется во время прокладки или монтажа радиотехнического элемента для передачи информации. Качество выполненных работ влияет на дальнейшую работу линии. Один кабель может содержать до 38 волокон, каждое из которых передаёт биты информации до нескольких десятков Гб в секунду. Пайка осуществляется специальными приспособлениями и паяльными установками.

Качество выполненных работ влияет на дальнейшую работу линии. Один кабель может содержать до 38 волокон, каждое из которых передаёт биты информации до нескольких десятков Гб в секунду. Пайка осуществляется специальными приспособлениями и паяльными установками.

Оптоволоконный кабель — это, говоря простыми словами, стеклянная трубка внутри которой движется свет. Изолента здесь не помощник. Починка.

В современных сетях для передачи данных все чаще используется волоконно-оптический кабель взамен стандартных электрических моделей, в которых проводящим материалом выступали медные и алюминиевые жилы. Такая популярность обусловлена рядом причин, среди которых куда более низкая себестоимость силикатных материалов, необходимых для изготовления оптического волокна и куда лучшие параметры работы оптоволоконных систем. Поэтому кабельная продукция на основе оптического волокна постепенно вытесняет привычнее нам кабельные линии.

Высокая скорость интернета лучше всего обеспечивается при помощи оптических линий связи. Сейчас эта технология пришла почти в каждую квартиру. Вопрос, как подключить оптический кабель интересует уже не только специалистов, но и обычных пользователей. Постараемся раскрыть тему подробнее.

Сейчас эта технология пришла почти в каждую квартиру. Вопрос, как подключить оптический кабель интересует уже не только специалистов, но и обычных пользователей. Постараемся раскрыть тему подробнее.

Регистрация Вход.

При ремонте или построении оптоволоконных линий часто применяют сварку для соединения отдельных участков оптического кабеля. Только сварка оптоволокна способна обеспечить качественное прохождение сигнала из одного отрезка кабеля в другой. Основная сложность состоит в том, что процесс сварки оптики должен осуществляться с применением высокотехнологичного оборудования. Для этого требуется специальный сварочный аппарат, стоит который совсем недешево. Да и квалификация сварщика должна быть на надлежащем уровне, ведь ошибка во время сварочных работ способна вывести из строя всю оптическую линию.

Задача: нужно по временной схеме удлинить световод. Можно ли это сделать самому? Если нет, то где могут помочь? Если да, то что для этого нужно?

Подготовка оптоволокна к сварке или Чего стоят ошибки пайщика

В прошлых статьях (Как устроен оптоволоконный кабель и Разделка оптоволоконного кабеля) мы уже говорили о том, насколько аккуратным и точным нужно быть пайщику при работе с оптоволоконным кабелем. На этапах же укладки модулей и волокон в кассеты (подготовка к пайке) и самой сварки эти требования возрастают в разы (наверное, именно поэтому хороший пайщик ценится на вес золота).

На этапах же укладки модулей и волокон в кассеты (подготовка к пайке) и самой сварки эти требования возрастают в разы (наверное, именно поэтому хороший пайщик ценится на вес золота).

Итак, кабель заведен в кросс или муфту. Первое, что нужно сделать — промаркировать все входящие модули и волокна. Новичкам такая педантичность кажется странной, но это крайне важно. Дальше мы поймем, почему.

Маркировка модулей — зачем?Перед нами — кабель, очищенный до модулей. На рисунке — 7 модулей, из них два — пустышки (отрезаем их под корень).

Первый модуль кабеля всегда — красного цвета. Второй располагается непосредственно рядом с первым и может быть и зеленым, и синим, и желтым, но тоже — всегда цветным. Так как модули идут по кругу, рядом с красным модулем с другой стороны конечно будет еще один, но он не цветной.

А вот третий, четвертый, пятый модуль производитель может сделать белыми, к примеру, и их очень легко перепутать. Если же модулей не 4-5, а 8, то риск ошибки возрастает.

Для маркировки используются специальные наклейки-циферки от 0 до 9. Но как же определить, в каком порядке их нужно клеить на модули? С первым и вторым все понятно, а дальше?

Дальше мы просто смотрим, как расположен второй модуль относительно первого — по часовой стрелке или против. В том же направлении будут идти и остальные.

Повторим еще раз:

1. Первый модуль — красный.

2. Второй — рядом с ним и обязательно цветной, цвет может быть любой, но хорошо различимый (синий, зеленый, желтый и т.д.)

3. Третий идет после второго в ТОМ ЖЕ направлении относительно часовой стрелки.

4. Последующие — так же.

Для наглядности приводим иллюстрацию. В правом кабеле модули расположены по часовой стрелке, в левом — против:

Соответственно, на все волокна из 1-го, красного модуля мы клеим цифру 1, на волокна 2-го — цифру 2 и т. д.

д.

Почему так важна маркировка? Потому что на практике довольно часто новички (и даже опытные мастера-пайщики) путают волокна из модулей при пайке — т.е. к примеру, волокно из 3-го модуля сваривается с волокном из 4-го и т.д. Магистраль проведена, муфты зарыты в землю и тут при тестах обнаруживается ошибка:

При проверке сигнала мы видим, что сигнал с 5-го порта приходит на 9-й и т.д.

Как же определить, где именно допущена ошибка? Вот тут и начинается самое интересное. На линии может быть более десяти муфт. В идеале, конечно, нужно вскрыть и проверить все, но для экономии времени поступаем следующим образом:

- Вскрываем муфту примерно посередине линии и по одному проверяем каждое волокно — не перепутаны ли они при сварке.

- Если в этой муфте все нормально — отправляем напарника с рефлектометром на ближайший кросс. Аккуратно, чтобы не поломать, сгибаем каждое волокно так, чтобы обеспечить «затор» сигнала.

Если у напарника сигнал укорачивается именно на тех волокнах, где и должен — значит, ошибка не на этом отрезке, а дальше.

Если у напарника сигнал укорачивается именно на тех волокнах, где и должен — значит, ошибка не на этом отрезке, а дальше. - Вскрываем следующую муфту — посередине следующего отрезка и повторяем все заново. При этом нам приходится каждый раз раскапывать по 2 метра земли, чтобы добраться до муфты (или прыгать по лестницам, добираясь до воздушных линий) — и все это может быть и в жару и в дождь, и вообще ничего хорошего.

А если линия, к тому же, с множеством ответвлений, а срок сдачи магистрали был еще вчера? А если ошибка допущена не в одном месте? Именно поэтому лучше потратить 5-10 минут на маркировку.

Некоторые недобросовестные подрядчики могут выбрать самый легкий путь — переткнуть пигтейлы в кроссе так, чтобы откорректировать ошибку. Если это крупная магистраль, которой впоследствии будет пользоваться множество организаций, то в долгосрочной перспективе такой скрытый дефект может привести к катастрофическим последствиям — какому-то клиенту понадобится что-то вварить на линии, волокна разрежут. .. и уронят DWDM какой-нибудь крупной конторы, мобильного оператора или линию государственного значения. Потому что сигнал будет идти вовсе не по тем волокнам, по которым должен.

.. и уронят DWDM какой-нибудь крупной конторы, мобильного оператора или линию государственного значения. Потому что сигнал будет идти вовсе не по тем волокнам, по которым должен.

Кстати, если мы свариваем не кабели между собой, а кабель — с пигтейлами, то все пигтейлы тоже лучше промаркировать. За исключением тех кроссов, где об этом позаботился производитель. Потратили 10 минут — сэкономили массу времени и нервов.

Отмеряем волокна для укладки в кассетуПромаркировали, продумали, в какую кассету какие модули направить и закрепляем их в кассете стяжками. Желательно модуль в месте закрепления обернуть изолентой, иначе он легко выскочит из него. На плохо очищенную от гидрофоба поверхность, кстати, изолента толком не приклеится.

Далее отмеряем волокна для укладки в кассету. При этом помним, что путь укладки нужен самый простой — без сложных изгибов. Лучше всего — по кругу:

Желательно избегать вот такой изогнутой петли посередине:

- Во-первых, кассета не предусмотрена для такого расположения волокон и их придется крепить изолентой, что неправильно и ненадежно.

- Во-вторых, это усложняет схему пайки в и без того сложных случаях и приводит к ошибкам.

Хотя иногда, конечно, без такого способа не обойтись.

Заранее продумывайте, как волокно ляжет в кассету и отрезайте нужную длину. Иначе в итоге может не хватить.

Распределяем волокна в кассетеСтандартно кассеты рассчитаны на 32 волокна. Поэтому, если у нас кабель состоит из 4 модулей по 8 волокон — все легко рассчитывается:

- Волокна 1-го и 2-го модулей одного кабеля свариваются с аналогичными второго кабеля и ложатся в верхних ложементах кассеты. (16 волокон)

- 3-й и 4-й модули — в нижних ложементах.

В простых случаях, конечно легко добиться примрено такого результата:

Сложнее, когда у вас кабель на 64 волокна. Если они оба одинаковые, в каждом 8 модулей по 8 волокон, то все еще можно выкрутиться, разделив их на две кассеты:

- Первые четыре модуля первого и второго кабеля свариваются в одной кассете;

- Последние четыре модуля — идут во вторую;

- Какую половину направлять в верхнюю, а какую — в нижнюю — все равно;

Если же у вас два кабеля с разным количеством волокон в модулях, или свариваются 3-4 различных кабеля, то здесь необходимо очень тщательное планирование разводки волокон.

Отметим, что волокна, которые переходят в другую кассету (например, лишние из-за разности числа волокон в модулях) между кассетами должны находиться в жесткой пластиковой трубочке, при необходимости заменяемой трубочкой от капельницы. Нельзя использовать для этого пустую оболочку от модулей, потому что она ломкая, к тому же от гидрофоба внутри ее не очистить толком, и тем более — пускать волокна просто так.

Одеваем гильзы КДЗСАббревиатура КДЗС расшифровывается как «Комплект для защиты сварного стыка». Это полимерная трехсоставная гильза: внутри слой пластика, который легко плавится при повышенной температуре, потом по длине гильзы — проволока для жесткости и верхняя термоусадочная оболочка.

Основное назначение КДЗС — защитить место сварки от повреждений. Ее надевают на волокно перед сваркой, после надвигают на место сварочного стыка и отправляют на 30-40 секунд в печку. За это время внутренний пластик оплавляется и охватывает волокно, а верхний слой плотно «усаживает» все конструкцию, вместе с проволокой для жесткости. Хорошие гильзы — плотные, не разваливаются на составные части прямо в руках и без больших зазоров между слоями.

Хорошие гильзы — плотные, не разваливаются на составные части прямо в руках и без больших зазоров между слоями.

Обычно у каждого пайщика своя методика работы с гильзами. Стандартно это: надел одну гильзу, сварил волокна, усадил гильзу, взял следующую и т.д. Можно предложить чуть более продвинутый метод: надеть все гильзы на волокна СРАЗУ и уже потом варить. Так меньше риск забыть о них в процессе.

| Предстоит работать с оптическим кабелем, зачищать, варить оптоволокно? Новое поколение сварочных аппаратов Signal Fire AI-7 |

Гильзы выпускаются разных размеров, и в идеале, конечно, желательно использовать точное соответствие размеров гильзы и кассеты, так как:

- В кассете, предназначенной для КДЗС 60 мм, сорокамилимметровые будут болтаться в посадочных местах.

- В кассете, рассчитанной для КДЗС 40 мм, гильзы на 60 мм с трудом будут входить в эти посадочные места (так как более толстые), да и укладывать их придется строго по центру, чтобы не искривлять волокно.

В крайнем случае нужно хотя бы откусить лишние сантиметры бокорезами.

В крайнем случае нужно хотя бы откусить лишние сантиметры бокорезами.

Не рекомендуется:

Усаживать КДЗС зажигалкой. Можно запросто поджечь лак или пережечь оптоволокно.

Одну гильзу одевать на несколько волокон сразу. В случае необходимости перепайки волокон, или когда нужно будет продернуть волокна и посмотреть к каким модулям они идут, вас и всю вашу семью в придачу вспомнят очень нехорошими словами.

Зачищаем лаковое покрытие на волокнахДля очистки лака с волокон используется стриппер. Это дорогой инструмент, рассчитанный именно на снятие лака — точное и качественное. Если вы будете использовать его для других целей в процессе работы — вскоре придется выкладывать деньги за новый.

Зачищать нужно примерно сантиметра 3. Главное — не сломать оптоволокно, так как мы же уже отмеряли его длину и отрезали, запаса нет.

Итак у нас промаркированные очищенные оптоволокна нужной длины, с надетыми КДЗС (на половину из них). Теперь самое интересное.

Теперь самое интересное.

Но об этом — уже в следующей статье.

Еще статьи по этой теме

Разделка оптоволоконного кабеля — практические советы.

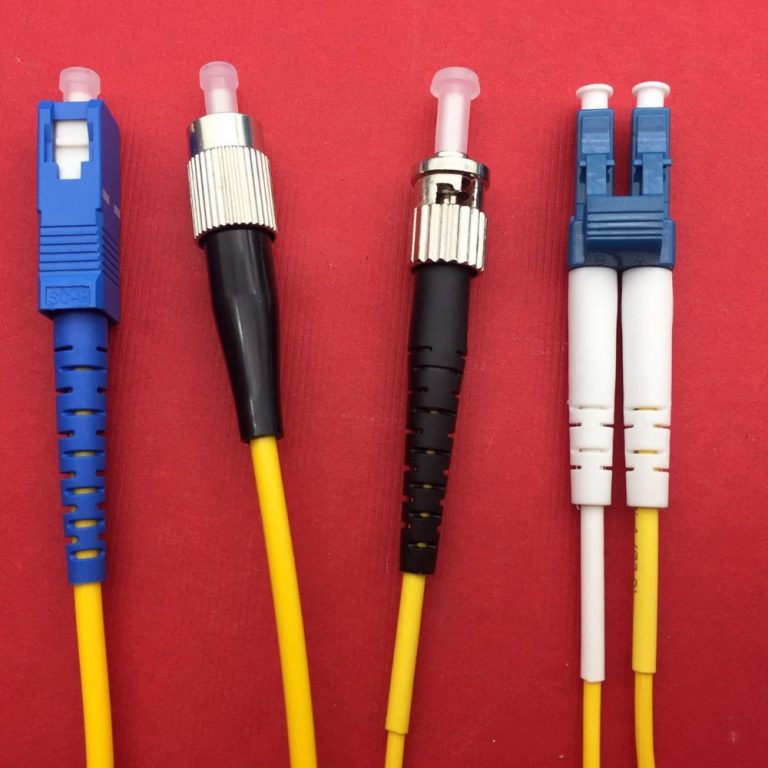

Виды оптических коннекторов

Как устроен оптоволоконный кабель

Следите за публикациями!

Статьи — Пайка оптоволоконного кабеля

03 июня 2014 года

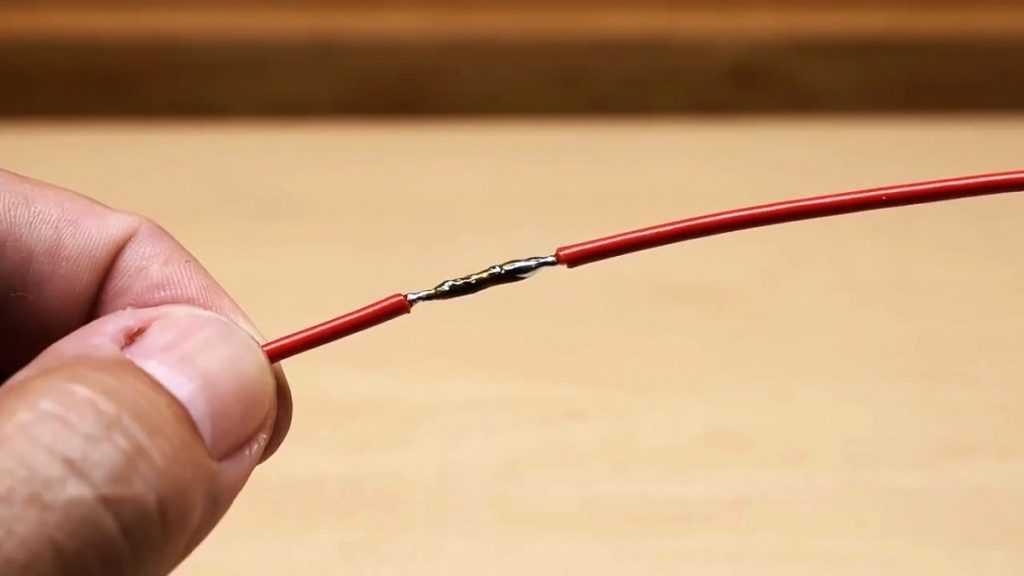

Пайка оптоволокна кабеля представляет собой стандартный процесс присоединения жилы оптического волокна с помощью термообработки посредством высоких температур. На сегодняшний день такие манипуляции выполняются с помощью специализированных паяльных аппаратов в автоматическом режиме. Процесс пайки оптоволокна, который осуществляется посредством высокотехнологичного оборудования, дает возможность выполнять весь объем паяльных работ в любом объеме: от спайки и совмещения окончаний до работ по защите соединения для кабелей и патч корд 2 м.

Модернизированные паяльные аппараты – это высокопрофессиональные приборы промышленного назначения, которые снабжены автоматическим управлением. Среднестатистический сварочный аппарат имеет определенные размеры 15 х 15 х 15 см, за исключением выступающих частей.

Пайка оптоволоконных кабелей – это ответственный и достаточно трудоемкий процесс, который затрагивает все виды оптических кабельной продукции. Ничего удивительного в этом нет, так как даже небольшое смещение сердечника, который соединяет концы кабелей, может привести к серьезным сбоям в работе оптоволоконных линий. Пайка представляет собой соединение и закрепление стеклянных волокон.

Основные этапы процесса пайки волокна:

- Очистка подготовленного оптоволоконного кабеля от верхней изоляции. На этом этапе освобождается внутренняя часть концов кабеля – стеклянный сердечник. Очищается сам кабель и непосредственно каждое волокно, входящее в его состав. Отдельных модулей насчитывается от 4 до 8 штук, а также оптическая муфта GIS 6005.

- Процесс обезжиривания волокон. Специальное обезжиривающее средство применяется для очистки волокон от защитного слоя. Это средство имеет гелевую основу. После этой процедуры концы нитей оптоволоконных сетей аккуратно и тщательно склеиваются. Важным моментом этого процесса является срез, который должен быть абсолютно перпендикулярным. Соединение в месте спайки должно быть точным, так как влечет за собой качество передачи волн.

- Этап создания защиты соединения. Для того, чтобы обеспечить максимальную надежность, перед началом процесса пайки конец одного из кабелей оборудуется термоусадочной гильзой, которая представляет собой трубку, оснащенную силовым стержнем. Именно такие гильзы позволяют выполнять пайку оптоволокна на более высоком качественном уровне.

Процесс пайки:

- Зажим оптоволокна. Перед началом самого процесса концы фиксируются зажимами, установленными на сварочном аппарате.

- Юстировка. Этот этап предназначен для того, чтобы точно совместить оптические волокна, которые предполагается спаять. Для этих целей также применяются аппараты со специальной системой, которая осуществляет высокоточное совмещение в авторежиме. Если таких аппаратов нет, волокна совмещаются вручную под микроскопом.

- Пайка. Сам процесс пайки выполняется с помощью электрической дуги. Перед началом пайки между подготовленными волокнами оставляют микроскопический зазор, а во время разогрева до необходимой температуры производится доводка.

- Проверка качества произведенных работ. Для таких работ используется специальная аппаратура. Она производит проверку прочности соединения кабеля и уровня затухания сигналов на этом участке, где пигтейл SC, цена которого в прайсе.

- Защита соединения. Гильза, которая была заранее одета на кабель, передвигается на место стыка. Под воздействием тепла гильза с термоусадочным материалом усаживается и плотно обтягивает место соединения.

Артикул: NTSS-PP-1U-24-UTP-RJ45-5e-110

Патч-панель UTP, 19″, 24 порта RJ45, cat.5е, 1U, 110 тип

Артикул: NTSS-FOC-SPC-G.657.A1х1-3.0-LSZH-WT

Кабель оптический NTSS, simplex, G.657.A1, 3.0mm, LSZH, белый

Артикул: NTSS-RFOB-1U-4-SC/U-9-SP1.5G1A

Кросс 19″, предсобранный 1U, 4 порта SC/UPC, 9/125 мкм

Артикул: NTSS-R18U6060GS-BL

Шкаф напольный универсальный серверный NTSS R 18U 600х600мм, 4 профиля 19, двери стекло и сплошная металл, боковые стенки съемные, регулируемые опоры, разобранный, черный RAL 9005

Артикул: NTSS.SC/PC-PM-SM/MM-S

Оптическая розетка NTSS PREMIUM SC sm/mm

Артикул: КОС-GJS-X30 (НТТВ-Х30)

Кросс-муфта оптическая GJS-X30 (НТТВ-Х30)

Артикул: NTSS-CoPC40U/2/60107PD/PD-BL

Шкаф напольный секционный NTSS CoPC 42U 600х1070мм, 4 профиля 19 на секцию, 2 секции по 20U, двери перфорированные, регулируемые опоры, черный RAL 9005

Артикул: NTSS-WFOBМн-PM-4-SC/U-9-SP1. 5G1A

5G1A

Кросс настенный NTSS PREMIUM Мини, предсобранный, 4 порта SC/UPC, 9/125 мкм

Артикул: NTSS-WL6U5545GS

19» Настенный телекоммуникационный шкаф NTSS LIME 6U 550×450×370 мм, стеклянная дверь, боковые стенки не съемные, разобранный, серый RAL 7035

Артикул: NTSS-FTTh2-1-BL

Кабель оптический FTTH, 1 волокно, G657A1, усилен стеклопрутками (черный)

Пошаговое руководство по сращиванию волоконно-оптических кабелей для интеграторов

Ни для кого не секрет, что оптоволоконные кабели стали основной категорией продуктов для отрасли AV-установок, но зачастую надлежащее обучение и образование недоступны. Чтобы облегчить работу малым предприятиям и установщикам, вот подробное руководство по безопасному сращиванию оптоволоконных кабелей.

Во-первых, давайте разберемся со значением термина «сращивание». Согласно Кембриджскому словарю, сращивать означает «соединять концы чего-либо так, чтобы они стали единым целым». По сути, сращивание оптоволокна — это процесс, используемый для соединения двух отдельных волоконно-оптических кабелей.

Согласно Кембриджскому словарю, сращивать означает «соединять концы чего-либо так, чтобы они стали единым целым». По сути, сращивание оптоволокна — это процесс, используемый для соединения двух отдельных волоконно-оптических кабелей.

Существует множество способов сращивания оптоволоконных кабелей. Благодаря сращиванию специалисты по оптоволокну могут увеличить длину волокна, чтобы сделать его достаточно длинным для использования в требуемом участке кабеля. Поскольку волоконно-оптические кабели обычно производятся длиной до 5 км, поэтому, когда требуются более длинные соединения, становится необходимым соединение двух кабелей вместе.

Поэтому, когда кабельные трассы слишком длинные для одной длины волокна или если есть необходимость соединить два различных типа волокон, например, кабель из 48 волокон с четырьмя кабелями из 12 волокон, решением является сращивание. Сращивание также используется для ремонта разорванных волоконно-оптических кабелей, проложенных под землей, или для повторного соединения волоконно-оптических кабелей при непреднамеренном разрыве.

Несмотря на то, что существует еще один метод соединения волокон, известный как заделка или соединение, сращивание обычно является предпочтительным способом соединения двух волоконно-оптических кабелей, поскольку оно обеспечивает меньшие потери света (затухание) и обратное отражение, чем соединение.

Кроме того, сращивание обеспечивает постоянное или относительно постоянное соединение между двумя оптоволоконными кабелями. Некоторые компании предлагают оптические соединения, которые можно отсоединять по желанию, однако обычно они не предназначены для частого подключения и отключения.

В идеальном мире волоконно-оптическая установка состояла бы из длинных непрерывных кабелей, соединяющих одно место с другим. Однако в действительности сращивания оптических волокон по своей сути необходимы и всегда используются при проектировании, установке и обслуживании надежной сети связи.

Два основных метода сращивания волоконно-оптических кабелей

Поскольку оптоволоконные соединения становятся все более популярными, возможность точного выполнения сращивания волокон становится все более и более важной. На данный момент сращивание оптоволокна может осуществляться одним из двух методов: сваркой плавлением и механическим соединением.

На данный момент сращивание оптоволокна может осуществляться одним из двух методов: сваркой плавлением и механическим соединением.

Прежде чем приступить к прокладке оптоволокна, интеграторам жизненно важно иметь достаточно хорошее представление об обоих методах. Это поможет определить, какой метод лучше всего подходит для достижения долгосрочных целей вашей компании и соответствует вашим требованиям к производительности и бюджету.

Метод №1 – механическое сращивание

Этот метод сращивания волоконно-оптических кабелей включает в себя точное выравнивание двух волоконно-оптических кабелей, удерживаемых на месте с помощью автономного узла, а не постоянного соединения. Механическое соединение предназначено для крепления двух волоконно-оптических кабелей таким образом, чтобы свет проходил беспрепятственно с типичными потерями около 0,3 дБ или 10%.

В этом процессе техник должен использовать устройство для выравнивания вместе с гелем, соответствующим индексу. Гель должен иметь аналогичный показатель преломления, чтобы улучшить светопропускание через сустав с минимальным обратным отражением.

Гель должен иметь аналогичный показатель преломления, чтобы улучшить светопропускание через сустав с минимальным обратным отражением.

Механическое сращивание обычно используется, когда необходимо быстро и легко выполнить сращивание, например, для временного соединения кабелей во время монтажа. Это связано с тем, что механическое соединение можно легко отключить, если возникнет необходимость, и вам не потребуется дорогостоящее оборудование для выполнения соединения.

Способ № 2 — сращивание

Другой метод соединения двух волоконно-оптических кабелей — и на этот раз мы говорим о постоянном соединении — это сращивание.

В этом методе машина или электрическая дуга используются для получения тепла и сплавления/сварки концов стекла, которые точно выровнены вместе для непрерывной передачи света. Это приводит к гораздо более низкому затуханию, составляющему около 0,1 дБ.

Сращивание методом сварки обеспечивает надежное соединение с низкими вносимыми потерями и почти нулевым обратным отражением при правильном выполнении и, таким образом, используется более широко, чем механическое сращивание. Например, он используется в длинных линиях связи с высокой скоростью передачи данных, которые после установки вряд ли будут модифицированы.

Например, он используется в длинных линиях связи с высокой скоростью передачи данных, которые после установки вряд ли будут модифицированы.

Механическое сращивание по сравнению со сращиванием плавлением

Одной из основных причин выбора того или иного метода является бюджет.

Механическое сращивание требует небольших первоначальных инвестиций, но стоит дороже в расчете на одно соединение. Принимая во внимание, что стоимость одного соединения для сварки плавлением ниже, но первоначальные инвестиции намного выше, начиная с десятикратно выше, чем при механическом соединении, в зависимости от требований к производительности и характеристик используемой машины для сварки.

Говоря о производительности, решение зависит от проекта, над которым вы работаете. Как указывалось ранее, сварка плавлением обеспечивает гораздо меньшие потери и обратное отражение, чем механическое соединение, поэтому, если вам нужно постоянное соединение с минимальным затуханием, сварка плавлением — это более серьезные инвестиции, на которые вы смотрите.

Кроме того, сварные соединения обычно используются с одномодовым волокном, в то время как механические соединения работают как с одномодовым, так и с многомодовым волокном. (Узнайте больше о типах волоконно-оптических кабелей и других основных элементах оптоволокна здесь). Сращивание плавлением, хотя и более дорогое, гораздо более популярно, поскольку оно обеспечивает наименьшие вносимые потери, обратное отражение и самое прочное соединение между волокнами.

Как выполнять механическое соединение

Теперь, когда вы знаете, что такое механическое соединение, давайте рассмотрим основные этапы механического соединения.

Шаг №1 – Подготовка волокон

Первым шагом является аккуратное снятие с волокон защитных покрытий, оболочек, трубок, силовых элементов и т. д., не оставляя ничего, кроме оголенных сердцевин волокон.

Вы поймете, правильно ли все сделано, когда увидите оголенное волокно в том месте, где кабель был зачищен. Также убедитесь, что кабели чистые.

Также убедитесь, что кабели чистые.

Шаг 2. Разделите волокна

Следующим шагом после зачистки волоконно-оптических кабелей является разрыв кабелей с помощью скалывателя. Аккуратно используйте скалыватель, чтобы сделать небольшой чистый надрез на кабелях с концами, перпендикулярными оси волокна.

Шаг № 3. Механическое соединение волокон

В отличие от сварки, для соединения волокон не нужно использовать тепло.

По сути, вам просто нужно точно совместить концы волокон в механическом соединителе. Гель для согласования указателей внутри оборудования сделает за вас всю тяжелую работу, соединив свет на концах ваших кабелей. Если вы используете старое устройство, вам, возможно, придется использовать эпоксидную смолу вместо геля, соответствующего индексу, для правильного выравнивания волокон.

Шаг № 4. Закрепите объединенное волокно

После выполнения этих трех шагов поместите волокна в лоток для сращивания, а затем в заглушку для сращивания.

Таким образом, готовое механическое соединение обеспечивает собственную защиту соединения. Но обязательно тщательно герметизируйте кабели, так как это предотвратит повреждение кабелей от влаги.

Как выполнять сварку плавлением

В некоторых отношениях сварка плавлением похожа на механическую сварку, но с одним существенным отличием — вам необходимо использовать высокотехнологичный инструмент, известный как сварочный аппарат. Этот инструмент отвечает за идеальное совмещение концов волокон путем плавления и сплавления их вместе.

Ниже приведены этапы сварки.

Шаг 1. Зачистите волокна

Перед зачисткой волокон наденьте на них защитный чехол.

Затем, как и при механическом сращивании, снимите защитное полимерное покрытие вокруг оптического волокна с помощью механического стриппера, пока не дойдете до оголенных жил волокна. Не забудьте очистить инструменты для зачистки перед началом процесса.

Шаг 2.

Очистите и расщепите волокна

Очистите и расщепите волокна С помощью салфетки, смоченной в 99,9% изопропиловом спирте (IPA), очистите оголенное волокно. Сделайте это дважды, используя другую часть салфетки для второго цикла очистки.

После очистки не прикасайтесь и не допускайте контакта волокна с любыми потенциально загрязненными поверхностями или материалами.

Затем используйте скалыватель для волокон, чтобы сделать чистый, зеркально гладкий разрыв на кабелях с концами, перпендикулярными оси волокна. Использование хорошего скалывателя жизненно важно для эффективного сварного соединения.

Шаг 3. Сварка волокон

Теперь вы готовы соединить волокна вместе с помощью сварочного аппарата. Этот шаг включает в себя выравнивание волокон с последующим нагревом, чтобы расплавить концы волокон и сплавить их.

Выравнивание может быть ручным или автоматическим в зависимости от типа используемого сварочного аппарата. Как только торцы волокна идеально выровнены и отцентрованы на электродах, сварочный аппарат использует электрическую дугу, чтобы расплавить два конца волокна и прочно сплавить их вместе.

Если сварочный аппарат останавливает процесс, это может быть вызвано одной из следующих проблем:

- Неправильное выравнивание проводов по направляющим.

- Волокна расщеплены не под идеальным углом 90 градусов.

- На конце волокна есть остатки пластикового покрытия или грязь.

Если слияние прошло успешно, сварочный аппарат оценит и сообщит о затухании в дБ.

Шаг 4. Защита волокна

Прочность на растяжение типичного сварного соединения составляет от 0,5 до 1,5 фунта, и оно не ломается при обычном обращении. Тем не менее, хорошей идеей будет обеспечить защиту от изгибающих и растягивающих усилий, а также гарантировать, что волокно не порвется во время повседневного использования.

Итак, после того, как волокна были успешно сплавлены вместе, пришло время защитить сплавленное волокно, либо повторно нанеся покрытие, либо используя защитное средство для сращивания.

Вы можете использовать термоусадочную пластмассу, силиконовый гель или механические обжимные протекторы, чтобы защитить соединение от внешних повреждений и поломок.

Хорошие соединения и плохие соединения

Для обеспечения качественного соединения необходимо визуально осмотреть выполненные соединения. Скорее всего, вы обнаружите некоторые недостатки в соединениях, но пока они не влияют на оптическую передачу ваших кабелей, все в порядке.

Вот как выглядят хорошие сварки:

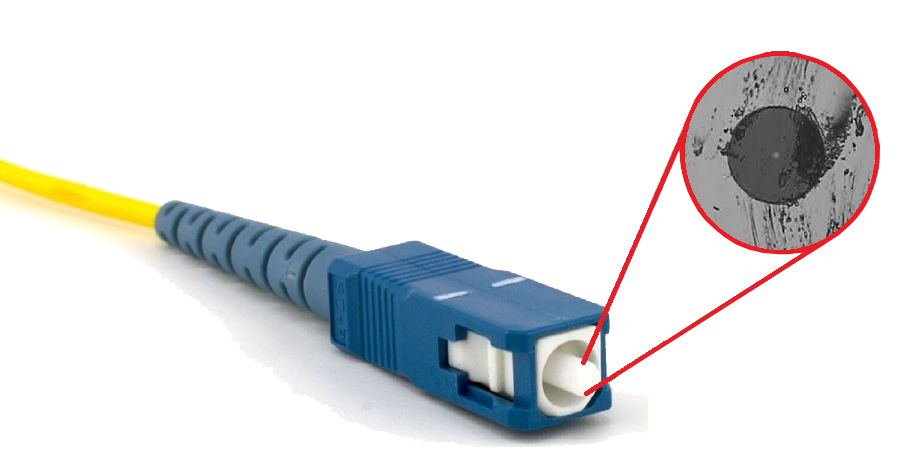

При этом не все дефекты сварки допустимы. При наличии черных точек, линий, пузырей, выпуклостей или теней может потребоваться доработка. Для обеспечения оптимального качества передачи никогда не переделывайте соединение более двух раз.

Вот как выглядят плохие сращивания:

Передовой опыт для более качественного сращивания волоконно-оптических кабелей

Как и в любом другом деле, совершенство достигается практикой. А знание некоторых передовых методов сращивания волоконно-оптических кабелей может иметь большое значение для выполнения более качественных сращиваний с минимальным обратным отражением и максимальной эффективностью передачи.

Вот три простых, но эффективных способа качественного сращивания:

#1. Убедитесь, что инструменты для сращивания чистые

Учитывая микроскопический характер волоконной оптики, знайте, что частицы, невидимые невооруженным глазом, могут вызвать серьезные проблемы. по характеристикам кабеля.

Не существует такого понятия, как «чрезмерная очистка» ваших волоконно-оптических инструментов, и, приложив некоторые усилия для поддержания ваших инструментов для сращивания в безупречном состоянии, вы сэкономите много времени и денег в долгосрочной перспективе.

№2. Правильно используйте и обслуживайте скалыватель

Скалыватель — это самый ценный инструмент, необходимый для эффективного сращивания волоконно-оптических кабелей.

При механическом сращивании необходимо обеспечить правильный угол наклона торцов, в противном случае в воздушные зазоры между двумя волокнами будет проникать избыточный свет. Конечно, гель с соответствующим индексом поможет свести к минимуму утечку света, но нельзя недооценивать важность высококачественного скалывателя.

При сварке сваркой скалыватель играет еще более важную роль, обеспечивая невероятно низкое затухание менее 0,1 дБ.

Проще говоря, если вы не обслуживаете свой скалыватель, концы волокон могут неправильно сплавляться друг с другом, что приводит к сильному затуханию и обратному отражению.

Лучший способ очистить и сохранить качество вашего скалывателя — просто следовать инструкциям производителя.

№3. Систематическая установка параметров сварки

Не начинайте изменять параметры сварки на сварочном аппарате всякий раз, когда есть намек на проблему, так как вы можете потерять желаемую настройку.

Вообще говоря, время сварки и ток сварки являются двумя основными параметрами, переменные которых можно варьировать для получения хороших результатов сварки. Методично меняйте только одну переменную за раз, пока не найдете правильные параметры сварки для вашего типа волокна.

Этот материал предоставлен компанией VChung, занимающейся оптоволоконным кабелем.

Информационный бюллетень Tec-Alert

Что такое сращивание волоконно-оптических кабелей?

Механическое сращивание и сварка плавлением

Метод сварки Fusion

Метод механической сварки

Советы по улучшению качества сварки

Что такое сварка волоконно-оптических кабелей

Знание методов сварки волоконно-оптических кабелей жизненно важно для любой компании или специалиста по волоконно-оптическим технологиям, занимающихся телекоммуникациями или локальными и сетевыми проектами.

Проще говоря, сращивание волоконно-оптических кабелей включает в себя соединение двух волоконно-оптических кабелей. Другой, более распространенный метод соединения волокон называется оконцовкой или соединением. Сращивание волокон обычно приводит к меньшим потерям света и обратному отражению, чем заделка, что делает его предпочтительным методом, когда кабельные трассы слишком длинны для одной длины волокна или при соединении двух разных типов кабелей вместе, например кабеля из 48 волокон в четыре. 12-волоконные кабели. Сращивание также используется для восстановления волоконно-оптических кабелей в случае случайного разрыва подземного кабеля.

12-волоконные кабели. Сращивание также используется для восстановления волоконно-оптических кабелей в случае случайного разрыва подземного кабеля.

Существует два метода сращивания оптических волокон: сращивание плавлением и механическое сращивание. Если вы только начинаете сращивать волокна, возможно, вы захотите взглянуть на свои долгосрочные цели в этой области, чтобы выбрать метод, который лучше всего соответствует вашим экономическим и эксплуатационным целям.

Механическое сращивание по сравнению со сращиванием плавлениемМеханическое сращивание:

Механические сращивания — это просто устройства для выравнивания, предназначенные для

удержания двух концов волокна в точно выровненном положении, что позволяет свету проходить от одного волокна к другому. (типичные потери: 0,3 дБ) Сращивание плавлением:

При сращивании плавлением используется машина для точного выравнивания концов двух волокон, после чего концы стекла «сплавляются» или «свариваются» вместе с использованием некоторого типа тепла или электрической дуги.

Это обеспечивает непрерывное соединение между волокнами, что обеспечивает передачу света с очень низкими потерями. (типичные потери: 0,1 дБ) Какой метод лучше?

Это обеспечивает непрерывное соединение между волокнами, что обеспечивает передачу света с очень низкими потерями. (типичные потери: 0,1 дБ) Какой метод лучше? Типичная причина выбора одного метода вместо другого — экономическая. Механическое сращивание требует небольших первоначальных инвестиций (1000–2000 долларов США), но стоит дороже в расчете на одно соединение (12–40 долларов США за каждое соединение). В то время как стоимость одного соединения для сварки плавлением ниже (0,50–1,50 долларов США за каждое), первоначальные инвестиции намного выше (15 000–50 000 долларов США в зависимости от точности и характеристик приобретаемой машины для сварки). Чем точнее вам требуется выравнивание (лучшее выравнивание приводит к меньшим потерям), тем больше вы платите за машину.

Что касается производительности каждого метода сварки, решение часто зависит от того, в какой отрасли вы работаете. Сварка сваркой дает меньшие потери и меньше обратного отражения, чем механическая сварка, потому что в результате сварка точек сварки почти бесшовная. Соединения Fusion используются в основном с одномодовым волокном, тогда как механические соединения работают как с одномодовым, так и с многомодовым волокном.

Соединения Fusion используются в основном с одномодовым волокном, тогда как механические соединения работают как с одномодовым, так и с многомодовым волокном.

Многие телекоммуникационные компании и компании кабельного телевидения вкладывают средства в сварку методом сварки для своих одномодовых сетей большой протяженности, но по-прежнему будут использовать механическую сварку для более коротких локальных кабельных линий. Поскольку аналоговые видеосигналы требуют минимального отражения для оптимальной производительности, для этого приложения также предпочтительнее сварка слиянием. Индустрия локальных сетей может выбрать любой из этих методов, поскольку потери и отражения сигнала являются незначительными проблемами для большинства приложений локальных сетей.

Метод сварки плавлениемКак упоминалось ранее, сварка плавлением представляет собой соединение двух или более оптических волокон, которые были постоянно соединены путем сварки их вместе с помощью электронной дуги.

Четыре основных шага для выполнения надлежащего сварного соединения:

Четыре основных шага для выполнения надлежащего сварного соединения: Шаг 1: Подготовка волокна — Снимите защитные покрытия, оболочки, трубки, силовые элементы и т. д., оставив видимым только оголенное волокно. Главное здесь — чистота.

Шаг 2. Разделите волокно. Использование хорошего скалывателя очень важно для успешного сварного соединения. Сколотый конец должен быть зеркально гладким и перпендикулярным оси волокна, чтобы получить надлежащее соединение. ПРИМЕЧАНИЕ. Скалыватель не режет волокно! Он просто надрезает волокно, а затем тянет или сгибает его, чтобы вызвать чистый разрыв. Цель состоит в том, чтобы сколотый конец был максимально перпендикулярным. Вот почему хороший скалыватель для сварки плавлением часто может стоить от 1000 до 3000 долларов. Эти скалыватели могут постоянно обеспечивать угол скола 0,5 градуса или меньше.

Этап 3: Плавка волокна. Этот этап включает два этапа: выравнивание и нагрев. Выравнивание может быть ручным или автоматическим в зависимости от того, какое у вас оборудование. Чем более дорогое оборудование вы используете, тем точнее становится выравнивание. После надлежащего выравнивания сварочный аппарат использует электрическую дугу для плавления волокон, навсегда сваривая два конца волокна вместе.

Чем более дорогое оборудование вы используете, тем точнее становится выравнивание. После надлежащего выравнивания сварочный аппарат использует электрическую дугу для плавления волокон, навсегда сваривая два конца волокна вместе.

Шаг 4: Защита волокна. Защита волокна от изгиба и растяжения гарантирует, что соединение не сломается при обычном обращении. Типичное соединение сплавлением имеет прочность на растяжение от 0,5 до 1,5 фунта и не ломается при обычном обращении, но все же требует защиты от чрезмерных усилий на изгиб и растяжение. Использование термоусадочной трубки, силиконового геля и/или механических обжимных протекторов защитит соединение от внешних воздействий и поломки.

Метод механического сращиванияМеханическое сращивание представляет собой оптическое соединение, в котором волокна точно выровнены и удерживаются на месте с помощью автономного узла, а не постоянного соединения. Этот метод выравнивает концы двух волокон по общей центральной линии, выравнивая их сердцевины, чтобы свет мог проходить от одного волокна к другому.

Четыре шага к выполнению механического соединения:

Четыре шага к выполнению механического соединения: Шаг 1: Подготовка волокна — Снимите защитные покрытия, оболочки, трубки, силовые элементы и т. д., оставив видимым только оголенное волокно. Главное здесь — чистота.

Шаг 2: Расщепление волокна. Процесс идентичен расщеплению при сварке плавлением, но точность расщепления не так важна.

Шаг 3: Механическое соединение волокон. В этом методе не используется тепло. Просто совместите концы волокна внутри механического узла сращивания. Гель для согласования преломления внутри механического устройства для сращивания поможет передать свет от одного конца волокна к другому. Более старые устройства будут иметь эпоксидную смолу, а не гель с соответствующим индексом, скрепляющий сердечники вместе.Шаг 4: Защитите волокно — завершенное механическое соединение обеспечивает собственную защиту соединения.

Советы по улучшению сращивания:1. Тщательно и часто очищайте инструменты для сращивания. При работе с оптоволокном имейте в виду, что частицы, невидимые невооруженным глазом, могут вызвать огромные проблемы при работе с оптоволоконным кабелем.

«Чрезмерная» очистка волокна и инструментов сэкономит вам время и деньги в будущем. Надлежащим образом обслуживайте и эксплуатируйте свой тесак. Скалыватель — ваш самый ценный инструмент при сращивании волокон. При механическом сращивании вам нужен правильный угол, чтобы обеспечить надлежащие торцы, иначе слишком много света попадет в воздушные зазоры между двумя волокнами. Гель с соответствующим преломлением устранит большую часть утечки света, но не сможет преодолеть низкое качество скалывания. Вы должны потратить от 200 до 1000 долларов на скалыватель хорошего качества, подходящий для механического сращивания.

«Чрезмерная» очистка волокна и инструментов сэкономит вам время и деньги в будущем. Надлежащим образом обслуживайте и эксплуатируйте свой тесак. Скалыватель — ваш самый ценный инструмент при сращивании волокон. При механическом сращивании вам нужен правильный угол, чтобы обеспечить надлежащие торцы, иначе слишком много света попадет в воздушные зазоры между двумя волокнами. Гель с соответствующим преломлением устранит большую часть утечки света, но не сможет преодолеть низкое качество скалывания. Вы должны потратить от 200 до 1000 долларов на скалыватель хорошего качества, подходящий для механического сращивания. Для сварки Fusion вам нужен еще более точный скалыватель для достижения исключительно низких потерь (0,05 дБ и меньше). Если у вас плохое скалывание, концы волокон могут не сплавиться должным образом, что приведет к потерям света и проблемам с высоким отражением. Будьте готовы заплатить от 1000 до 4000 долларов за хороший скалыватель, обеспечивающий точность, необходимую для сварки плавлением. Уход за скалывателем в соответствии с инструкциями производителя по очистке, а также правильное использование инструмента обеспечат вам длительный срок службы оборудования и гарантируют, что работа будет выполнена правильно с первого раза.

Уход за скалывателем в соответствии с инструкциями производителя по очистке, а также правильное использование инструмента обеспечат вам длительный срок службы оборудования и гарантируют, что работа будет выполнена правильно с первого раза.

3. Параметры сварки необходимо корректировать минимально и методично (только для сварки). Если вы начнете изменять параметры сварки на сварочном аппарате, как только появится намек на проблему, вы можете потерять желаемую настройку. Грязное оборудование должно быть вашей первой проверкой, и они продолжаются с параметрами. Время плавления и ток плавления являются двумя ключевыми факторами для сращивания. Различные переменные этих двух факторов могут привести к одинаковым результатам сварки. Высокое время и низкий ток приводят к тому же результату, что и высокий ток и низкое время. Обязательно изменяйте одну переменную за раз и продолжайте проверять, пока не найдете правильные параметры сварки для вашего типа волокна.

Tecra Tools предлагает большой выбор наборов инструментов и расходных материалов для оптоволокна.

В настоящее время у нас есть набор для механического сращивания Fibrlok от 3M и скалыватель для оптоволокна Miller.

Щелкните здесь, чтобы ознакомиться с нашим набором для сращивания волокон, и позвольте нам помочь вам найти подходящие инструменты для всех ваших потребностей в оптоволокне.

Благодарим вас за то, что вы сотрудничаете с Tecra Tools, и мы с нетерпением ждем возможности обслужить вас в ближайшее время!

Вернуться к началу страницы

Как чистить и как не чистить оптоволоконные разъемы

Почему важно очищать оптоволоконные разъемы?

Возможность мгновенной передачи огромных объемов данных на большие расстояния является явным преимуществом оптоволоконных кабелей. Тем не менее, установщики оптоволокна должны убедиться, что загрязнение оптоволоконных разъемов сведено к минимуму, чтобы оставаться в допустимом диапазоне потери данных. Частицы масла и пыли достаточно малы, чтобы быть невидимыми невооруженным глазом, и достаточно велики, чтобы заблокировать всю сердцевину диаметром 9 микрометров одномодового волокна. Меньшие загрязнения увеличивают затухание сигнала и обратные потери и могут привести к необратимому повреждению разъемов.

Меньшие загрязнения увеличивают затухание сигнала и обратные потери и могут привести к необратимому повреждению разъемов.

Свяжитесь с нами, чтобы узнать о ваших конкретных проблемах с очисткой оптоволокна, и мы вместе с вами создадим целевое решение. Если вы решаете, какие инструменты для очистки лучше всего использовать для вашего приложения, ознакомьтесь с нашим руководством по комбинированной очистке.

Ниже приведены примеры влияния загрязнения оптоволокна:

- Крупная телекоммуникационная компания обнаружила, что 16 процентов разъемов в их оптоволоконной сети до дома были загрязнены настолько, что это вызвало проблемы с производительностью (Sheedy, 2014)

- Опрос подрядчиков показал, что загрязненные торцы были причиной 85% отказов оптоволоконных линий (Lang & Carter, 2016)

- Ассоциация электронной промышленности IPC обнаружила, что загрязнение является наиболее распространенной причиной ухудшения характеристик оптических разъемов (IPC-8497-1, 2005 г.

, стр. 7)

, стр. 7) - Международная электротехническая комиссия заявляет, что загрязнения, остающиеся на торце вилки, имеют тенденцию мигрировать к сердечнику при соединении, препятствуя передаче света (IEC/TR 62627-01, 2010 г., стр. 8)

- SAE Aerospace обнаружила, что сопряжение загрязненных торцевых поверхностей может привести к образованию ямок или попаданию частиц в наконечник или волокно, что приведет к необратимому повреждению (SAE AIR6031, 2012 г., стр. 13)

Нельзя рассчитывать, что новые коннекторы из упаковки будут достаточно чистыми. Источниками загрязнения являются руки и одежда тех, кто работает с соединениями, строительные материалы, пыль, пыльца, масло, опилки, переносимые по воздуху загрязняющие вещества и многое другое. Даже пылезащитные колпачки, используемые для защиты наконечника, могут загрязнить торец разъема.

Большинство загрязняющих веществ невозможно увидеть без помощи микроскопа; имейте в виду, что сердцевина волокна в несколько раз меньше в диаметре, чем человеческий волос. Кроме того, процесс сопряжения и разъединения разъемов приводит к накоплению частиц пыли за пределами критических зон и их перераспределению на торец разъема (TIA-455-240, стр. 19). Кроме того, перекрестное сопряжение грязной вилки загрязняет другую вилку. Крайне важно осматривать и, при необходимости, очищать каждое соединение каждый раз, когда оно сопрягается, включая несопряженные вилки, которые ранее были признаны чистыми.

Кроме того, процесс сопряжения и разъединения разъемов приводит к накоплению частиц пыли за пределами критических зон и их перераспределению на торец разъема (TIA-455-240, стр. 19). Кроме того, перекрестное сопряжение грязной вилки загрязняет другую вилку. Крайне важно осматривать и, при необходимости, очищать каждое соединение каждый раз, когда оно сопрягается, включая несопряженные вилки, которые ранее были признаны чистыми.

Первые два изображения представляют собой микроскопический вид двух недавно очищенных разъемов. После очистки разъемы соединялись и размыкались пять раз.

На следующих рисунках видно загрязнение в критических зонах после пятой стыковки одних и тех же разъемов.

Надлежащий процесс осмотра и очистки

Очистка оптоволоконных коннекторов является неотъемлемой частью качественной оптоволоконной установки. Крайне важно проверять каждое оптоволоконное соединение перед каждым соединением и при необходимости очищать эти соединения.

Эффективный процесс очистки оптоволоконного разъема должен быть эффективен в отношении широкого спектра загрязнений и неизменно обеспечивать наилучший возможный результат. Международный стандарт IEC 61300-3-35 описывает принятые в отрасли критерии контроля загрязнения и дефектов на торцевой поверхности соединителей. Если разъем не прошел эту проверку или оборудование для проверки соединения недоступно, вилку следует очистить, используя процесс комбинированной очистки. Если возможно, проверьте разъем еще раз и выполните подключение, когда вилка пройдет проверку.

Надлежащий процесс проверки и очистки

Ненадежные методы очистки: как не следует чистить оптоволоконные разъемы

Некачественные процессы очистки создают больше проблем в полевых условиях и могут привести к снижению надежности сетей. Три распространенных, но ненадежных метода очистки — это сухая чистка, чистка изопропиловым спиртом и влажная чистка.

Химическая чистка разъемов

Очистка оптических разъемов сухой салфеткой или тампоном является распространенным, но рискованным способом очистки оптического разъема. Сухую грязь удалить гораздо труднее, чем влажную, т. е. растворителем, который разрушает грязь и способствует ее удалению. Кроме того, процесс сухой протирки создает статический заряд, который может притягивать загрязнения после очистки разъема (IEC/TR 62627-01, 2010 г., стр. 11). Лабораторные тесты демонстрируют притяжение металлического порошка к электрически заряженным оптическим соединителям при вытирании их насухо тканью типичного кассетного очистителя волоконной оптики (Berdinskikh, Fisenko, Daniel, Bragg, & Phillips, 2003). В полевых условиях очищенный в химчистке торец, помещенный рядом с любой неочищенной поверхностью, будет притягивать загрязнения посредством этого статического заряда. .

Сухую грязь удалить гораздо труднее, чем влажную, т. е. растворителем, который разрушает грязь и способствует ее удалению. Кроме того, процесс сухой протирки создает статический заряд, который может притягивать загрязнения после очистки разъема (IEC/TR 62627-01, 2010 г., стр. 11). Лабораторные тесты демонстрируют притяжение металлического порошка к электрически заряженным оптическим соединителям при вытирании их насухо тканью типичного кассетного очистителя волоконной оптики (Berdinskikh, Fisenko, Daniel, Bragg, & Phillips, 2003). В полевых условиях очищенный в химчистке торец, помещенный рядом с любой неочищенной поверхностью, будет притягивать загрязнения посредством этого статического заряда. .

Статический заряд, возникающий в результате химчистки, можно уменьшить, подвергая очищенный торец разъема воздействию деионизированного воздуха на 5–10 секунд после процесса очистки. Однако более простым решением является очистка с использованием растворителей, рассеивающих статическое электричество, в сочетании с чистящими материалами (TIA-455-240, 2009 г. , стр. 18). Использование специальных салфеток и тампонов в сочетании с растворителями, разработанными для очистки оптических поверхностей, усиливает химическое очищающее действие и устраняет проблему образования статического электричества (IEC/TR 62627-01, 2010 г., стр. 11).

, стр. 18). Использование специальных салфеток и тампонов в сочетании с растворителями, разработанными для очистки оптических поверхностей, усиливает химическое очищающее действие и устраняет проблему образования статического электричества (IEC/TR 62627-01, 2010 г., стр. 11).

Очистка оптоволоконных разъемов изопропиловым спиртом

В отраслевых технических рекомендациях содержится предостережение при использовании изопропилового спирта (IPA) для очистки торцевых поверхностей разъемов. К сожалению, большинство операторов не знают, что использование изопропилового спирта в этом приложении требует особого внимания, чтобы избежать дальнейшего загрязнения торцевой поверхности.

Первая проблема заключается в том, что изопропиловый спирт не является эффективным очистителем для широкого круга загрязнений, которые могут загрязнять оптические разъемы. Это плохой растворитель для некоторых распространенных загрязнений, встречающихся при прокладке оптического волокна, таких как буферные гели и масла (Blair, 2006). Он также имеет тенденцию оставлять следы, когда за очисткой не следует сухая чистка салфеткой или тампоном (IPC-849).7-1, 2005, с. 15).

Он также имеет тенденцию оставлять следы, когда за очисткой не следует сухая чистка салфеткой или тампоном (IPC-849).7-1, 2005, с. 15).

Вторая проблема заключается в том, что изопропиловый спирт является сравнительно медленным испарителем и, следовательно, маловероятно, что он полностью испарится при соединении разъема. IPA гигроскопичен, поэтому даже IPA высокой чистоты в конечном итоге притягивает воду и другие примеси, что еще больше замедляет скорость его испарения. Сопряжение волоконных соединителей создает капиллярное действие, которое втягивает нечистый растворитель в сопрягаемую область (Blair, 2006). Конечным результатом часто является «ореол» загрязнения на торце разъема.

Влажная очистка с избытком растворителя

Использование чрезмерного количества растворителя при очистке оптоволоконного коннектора имеет свои особенности. Чрезмерное использование растворителя может привести к затоплению боковой поверхности наконечника, что приведет к перекрестному загрязнению торца после очистки (Telcordia — GR-2923-CORE, выпуск 2, 2010 г. , стр. 2–8). В этом случае использование большего количества очистителя не улучшает очищающую способность процесса. Для снятия статического заряда и растворения загрязнений на торцевой поверхности требуется очень мало растворителя. Слишком много растворителя будет видно, если его обнаружат под микроскопом сразу после процесса очистки. Хорошие чистящие средства для оптического волокна разработаны таким образом, что требуется очень мало жидкости, и они очень быстро испаряются. Надлежащее использование этих растворителей описано ниже.

, стр. 2–8). В этом случае использование большего количества очистителя не улучшает очищающую способность процесса. Для снятия статического заряда и растворения загрязнений на торцевой поверхности требуется очень мало растворителя. Слишком много растворителя будет видно, если его обнаружат под микроскопом сразу после процесса очистки. Хорошие чистящие средства для оптического волокна разработаны таким образом, что требуется очень мало жидкости, и они очень быстро испаряются. Надлежащее использование этих растворителей описано ниже.

Комбинированная очистка: лучший метод очистки волокна

Ниже показана торцевая поверхность, которая была загрязнена маркером для проверки очистки.

Метод комбинированной уборки представляет собой форму влажной и сухой уборки, при которой количество растворителя, используемого в процессе, очень мало. Этот процесс признает, что только сухая чистка дает субоптимальные результаты и оставляет торец оптического разъема заряженным электрическим полем, которое, вероятно, привлечет загрязнения после процесса очистки. Он также признает, что использование слишком большого количества растворителя в процессе очистки «влажный-сухой» может привести к затоплению поверхности и перекрестному загрязнению. В комбинированном методе очистки используется небольшое количество растворителя, но поверхность разъема остается сухой.

Он также признает, что использование слишком большого количества растворителя в процессе очистки «влажный-сухой» может привести к затоплению поверхности и перекрестному загрязнению. В комбинированном методе очистки используется небольшое количество растворителя, но поверхность разъема остается сухой.

Комбинированный метод очистки можно использовать с салфетками, тампонами и инструментами для очистки волокон. В каждом случае материал слегка смачивается соответствующим растворителем. Торец сначала подвергается воздействию поверхности с растворителем, а затем высушивается с использованием поверхности без растворителя. Этот процесс позволяет растворителю рассеивать статический заряд и растворять загрязнения, в то время как салфетка или тампон физически удаляют грязь с поверхности. Затем салфетка или тампон высушивают любой оставшийся растворитель с поверхности, так что оставшийся растворитель нельзя использовать в качестве носителя для перекрестного загрязнения поверхностей. Это продемонстрировано на изображении ниже.

Процесс комбинированной очистки:

- Нанесите каплю растворителя (достаточно для пятна размером с монетку) на салфетку, а затем легкими движениями проведите прямой линией от растворителя по сухой салфетке, удаляя загрязнения и высушивая торец одним движением.

- Мусор и загрязнения удаляются от начальной точки контакта по прямой линии.

- Избегайте движений в форме восьмерки, а также скручивающих или вращательных движений, поскольку они могут привести к повторному отложению загрязняющих веществ или втиранию мусора в торец.

- Избегайте поверхностей с твердым покрытием, так как они также могут втирать мусор в торец.

Та же концепция может быть применена к очистке с помощью других инструментов, предназначенных для очистки волокон: салфеток, тампонов и инструментов CCT.

Подводя итог, можно сказать, что многие распространенные методы очистки волоконной оптики дают противоречивые результаты и могут способствовать повторному загрязнению. Сухая чистка, чистка изопропиловым спиртом и влажная чистка разъемов дают плохой результат. Лучшим методом очистки оптоволоконного разъема является комбинированный метод очистки. Этот метод включает в себя нанесение небольшого количества растворителя на протирочный материал и немедленное высыхание поверхности. Прокомментируйте ниже свой опыт использования комбинированного метода очистки или поделитесь своим опытом использования других методов, мы будем рады получить ваши отзывы.

Сухая чистка, чистка изопропиловым спиртом и влажная чистка разъемов дают плохой результат. Лучшим методом очистки оптоволоконного разъема является комбинированный метод очистки. Этот метод включает в себя нанесение небольшого количества растворителя на протирочный материал и немедленное высыхание поверхности. Прокомментируйте ниже свой опыт использования комбинированного метода очистки или поделитесь своим опытом использования других методов, мы будем рады получить ваши отзывы.

Ссылки

Бердинских Т., Фисенко А. И., Даниэль Дж., Брэгг Дж. и Филлипс Д. (2003). Роль воздействия электростатического заряда на загрязнение разъемов оптоволокна и пути его устранения. Проц. SPIE 4833, Applications of Photonic Technology 5 (стр. 5-6). Квебек, Канада: https://doi.org/10.1117/12.475352 .

Блэр, П. (2006, 13 декабря). Эффект ореола на торцах оптоволокна: причина и предотвращение. Получено 30 июля 2018 г. с веб-сайта Chemtronics: https://www.chemtronics.com/Content/Images/uploaded/documents/HaloEffect.pdf

с веб-сайта Chemtronics: https://www.chemtronics.com/Content/Images/uploaded/documents/HaloEffect.pdf

IEC 61300-3-35. (2015, июнь). Волоконно-оптические соединительные устройства и пассивные компоненты. Основные процедуры испытаний и измерений. Часть 3-35. Осмотры и измерения. Визуальный осмотр волоконно-оптических соединителей и приемопередатчиков с волоконно-оптическими ответвлениями. МЭК . Женева, Швейцария: Международная электротехническая комиссия.

МЭК/ТР 62627-01. (2010, август). Волоконно-оптические соединительные устройства и пассивные компоненты. Часть 01. Методы очистки оптоволоконных разъемов. Международная электротехническая комиссия . Женева, Швейцария: IEC.

МПК-8497-1. (2005, декабрь). Методы очистки и оценка загрязнения оптической сборки. МПК . Баннокберн, Иллинойс, США: IPC.

Лэнг, Х., и Картер, К. (2016, 24 мая). Грязный секрет Файбера. Получено 30 июля 2018 г. из ISE ICT Solutions & Education: https://www.