Что такое промышленный контроллер. Какие бывают виды промышленных контроллеров. Для чего используются промышленные контроллеры в автоматизации. Каковы преимущества программируемых логических контроллеров.

Что такое промышленный контроллер и для чего он нужен

Промышленный контроллер — это специализированное электронное устройство, предназначенное для автоматизации технологических процессов в промышленности. Основные функции промышленного контроллера:

- Сбор и обработка данных с датчиков и измерительных приборов

- Управление исполнительными механизмами и оборудованием

- Обмен данными с другими устройствами и системами

- Выполнение алгоритмов управления технологическим процессом

Промышленные контроллеры являются ключевым элементом систем автоматизации на производстве. Они позволяют создавать гибкие и масштабируемые системы управления технологическими процессами.

Основные виды промышленных контроллеров

Существует несколько основных видов промышленных контроллеров:

Программируемые логические контроллеры (ПЛК)

ПЛК — наиболее распространенный тип промышленных контроллеров. Их отличительные особенности:

- Модульная конструкция

- Программирование на специальных языках (лестничные диаграммы, функциональные блоки и др.)

- Высокая надежность и устойчивость к промышленным условиям

- Возможность «горячей» замены модулей

Распределенные системы управления (РСУ)

РСУ используются для управления непрерывными технологическими процессами. Их особенности:

- Распределенная архитектура с локальными контроллерами

- Встроенные алгоритмы регулирования

- Развитый человеко-машинный интерфейс

- Высокая надежность за счет резервирования

Промышленные компьютеры

Это полноценные компьютеры в промышленном исполнении. Их преимущества:

- Высокая вычислительная мощность

- Возможность использования стандартного ПО

- Широкие коммуникационные возможности

- Гибкость в программировании

Программируемые логические контроллеры (ПЛК)

Программируемые логические контроллеры (ПЛК) являются наиболее популярным типом промышленных контроллеров. Рассмотрим их особенности подробнее.

.jpg)

Принцип работы ПЛК

Работа ПЛК основана на циклическом выполнении управляющей программы. Основные этапы цикла:

- Опрос входов и считывание данных с датчиков

- Выполнение программы пользователя

- Обновление выходов и управление исполнительными механизмами

- Диагностика и обмен данными

Время цикла обычно составляет несколько миллисекунд, что обеспечивает быструю реакцию системы управления.

Языки программирования ПЛК

Для программирования ПЛК используются специальные языки, определенные стандартом IEC 61131-3:

- Ladder Diagram (LD) — язык релейно-контактных схем

- Function Block Diagram (FBD) — язык функциональных блоков

- Structured Text (ST) — структурированный текст

- Instruction List (IL) — список инструкций

- Sequential Function Chart (SFC) — язык последовательных функциональных схем

Эти языки позволяют создавать программы управления различной сложности.

Применение промышленных контроллеров в автоматизации

Промышленные контроллеры находят широкое применение в различных отраслях для автоматизации технологических процессов:

Машиностроение

В машиностроении контроллеры используются для:

- Управления станками с ЧПУ

- Автоматизации сборочных линий

- Контроля качества продукции

- Управления роботизированными комплексами

Энергетика

В энергетике контроллеры применяются для:

- Управления энергоблоками электростанций

- Автоматизации подстанций

- Мониторинга и диспетчеризации энергосетей

- Управления возобновляемыми источниками энергии

Нефтегазовая отрасль

В нефтегазовой отрасли контроллеры используются для:

- Управления процессами добычи нефти и газа

- Автоматизации нефтеперерабатывающих заводов

- Контроля транспортировки нефти и газа по трубопроводам

- Управления нефтехранилищами и терминалами

Преимущества использования промышленных контроллеров

Применение промышленных контроллеров в автоматизации производства дает ряд существенных преимуществ:

Повышение эффективности производства

Автоматизация на базе контроллеров позволяет:

- Увеличить производительность оборудования

- Снизить влияние человеческого фактора

- Оптимизировать расход ресурсов

- Повысить качество продукции

Улучшение условий труда и безопасности

Использование контроллеров способствует:

- Снижению рисков для персонала

- Уменьшению монотонной и тяжелой работы

- Улучшению экологической безопасности

- Повышению культуры производства

Гибкость и масштабируемость систем управления

Промышленные контроллеры обеспечивают:

- Простоту модификации алгоритмов управления

- Возможность поэтапной автоматизации

- Интеграцию с другими системами

- Удаленный мониторинг и управление

Выбор промышленного контроллера для автоматизации

При выборе промышленного контроллера для конкретной задачи автоматизации необходимо учитывать следующие факторы:

Требования к системе управления

Важно оценить:

- Количество входов/выходов

- Требуемое быстродействие

- Необходимые функции обработки данных

- Требования к надежности и резервированию

Условия эксплуатации

Следует учитывать:

- Диапазон рабочих температур

- Уровень вибрации и ударных нагрузок

- Наличие агрессивных сред

- Требования по пыле- и влагозащите

Коммуникационные возможности

Важно обеспечить:

- Поддержку необходимых промышленных сетей

- Возможность интеграции в существующую инфраструктуру

- Наличие нужных интерфейсов для подключения устройств

- Возможности для удаленного доступа и мониторинга

Правильный выбор промышленного контроллера позволит создать эффективную и надежную систему автоматизации, отвечающую всем требованиям конкретного производства.

Промышленный контроллер. Система сбора данных. АСУ / Хабр

Доброго времени суток, Хабр!

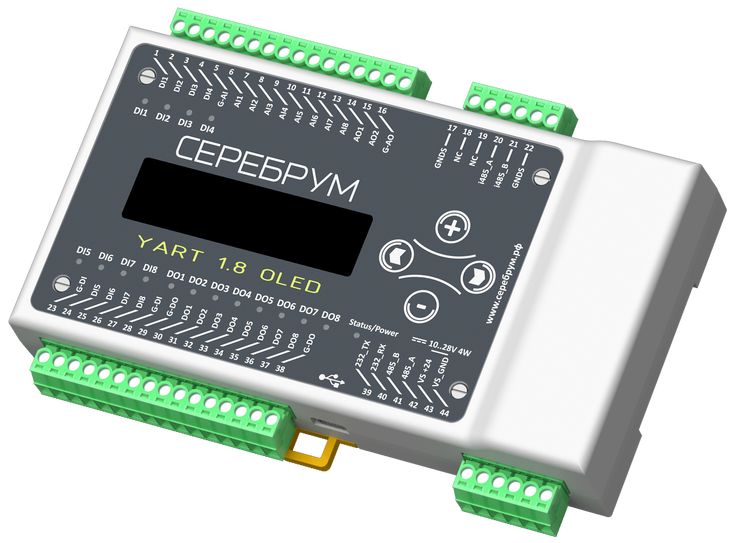

Разработка промышленного контроллера с дисплеем для сбора и анализа данных, а также для управления нагрузками, объединенными в группы. Кому интересно, что из этого получилось, прошу под кат.

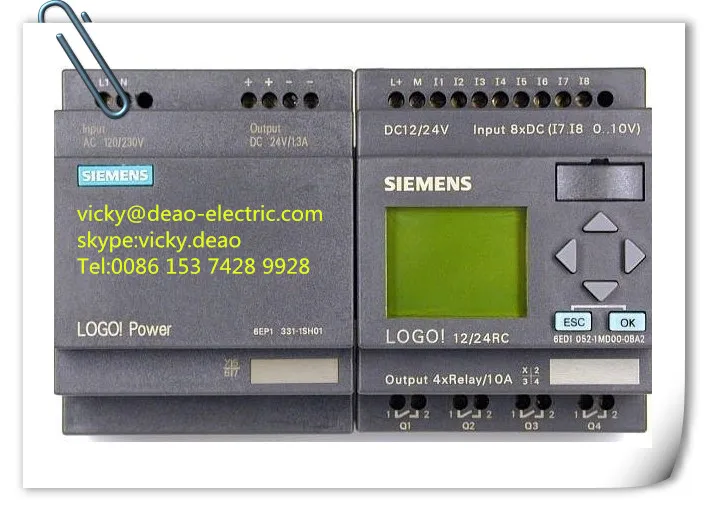

Тема промышленных контроллеров давно развивается для использования в автоматизированных системах управления (АСУ). Когда я вижу очередной контроллер Siemens, ViewPAC или любого другого производителя, я вижу лишь большой планшет (пишу именно об этом формфакторе, то есть не стоечные варианты) со специализированным софтом внутри, но это лишь на первый взгляд. На самом же деле, чаще всего, схож лишь внешний вид со стороны дисплея, а вот задняя панель имеет интерфейсные разъемы, отсеки для подключения модулей расширения, датчиков, внешних носителей для хранения данных и т.д. Существуют универсальные промышленные контроллеры и узкоспециализированные, то есть предназначенные для выполнения набора задач, чаще всего однотипных.

Именно такой (узкоспециализированный) контроллер мы и разрабатывали. Для начала, пара слов о реализации. Глобально устройство делится на две части. Первая – это модуль на iMX6D, который был нами разработан как раз для реализации таких задач, вторая – это микроконтроллер STM32F103RBT7. Как я уже писал ранее (в предыдущих статьях), именно блочная (модульная) система позволяет быстро реализовывать сложные проекты. В такой системе большая часть аппаратно-программного комплекса уже отлажена, и остается лишь согласовать ее с другими модулями и доработать под конечного заказчика.

iMX6D

Полноценный процессорный модуль (два ядра по 1ГГц), который занимается рядом задач, для взаимодействия с пользователем:

- вывод данных на дисплей/обработка тачскрина;

- Ethernet 10/100/1000;

- синхронизация времени;

- хранение логов событий;

- web-интерфейс + обновление;

- хранение данных профилей;

- сложные расчеты для микроконтроллера.

И это не полный список того, чем занимается модуль.

Рис.1. Процессорный модуль

Web-интерфейс почти полностью повторяет картинку с дисплея, что позволяет легко ориентироваться пользователям и оперативно менять настройки. Реализация, как и в прошлых проектах, на движке “11-parts”. Так как львиную долю задач выполняет микроконтроллер, появилась необходимость обновления его прошивки (также, как и основной) через web. Эта задача стояла особенно остро, так как заказчик планировал обновлять устройства для расширения функционала. Процессорный модуль связан с микроконтроллером по UART (через него происходит и прошивка последнего).

STM32

Микроконтроллер в данном проекте имеет очень важное значение. Во-первых, его использование позволило распараллелить задачи для программистов и выделить два основных направления:

- Взаимодействие с пользователем.

- Сбор данных, обработка и управление.

Во-вторых, модульная система более удобна для отладки, тестирования и расширения функционала.

Данный промышленный контроллер (далее ПК) позволяет обслуживать четыре независимых помещения (группы) с большим количеством датчиков исполнительных элементов.

Конкретно для данного проекта для каждой группы доступны:

- 6 датчиков температуры, объединенные в единую сущность для определения средней;

- 2 независимых датчика температуры;

- 2 датчика влажности;

- 1 датчик CO2;

- 12 каналов управления внешними исполнительными элементами.

Также несколько уличных датчиков:

- 2 независимых датчика температуры;

- 2 датчика влажности.

Итого, получается, что микроконтроллер собирает данные с 48 датчиков и управляет 48 исполнительными элементами. Все датчики температуры аналоговые. Датчики влажности и CO2 имеют токовый интерфейс 4-20мА.

Теперь немного схемотехники. Для коммутации датчиков было решено использовать аналоговые мультиплексоры HCF4051 (у них есть задержка на переключение, но для нашей задачи это было не критично).

Рис.2. Схема включения мультиплексоров

Для каждого температурного датчика используется отдельный источник опорного напряжения TL431 (в корпусе SOT-23), таким образом, при КЗ на одном из датчиков остальные продолжают работать также, как и прежде. Для подачи питания на все опорники используется LM1117 на 3,3В. Питание платы осуществляется от внешнего источника DC24V, поэтому для вторичных питаний используются два одинаковых DC/DC TPS54560DDAR (формирование 12В и 5В), так как использую их уже не в первом проекте. 3,3В получается из 5В с помощью ST1S10.

Рис. 3. Расположение питателей на плате

3. Расположение питателей на плате

Для управления внешними нагрузками обычно используются реле, срабатывающие от подачи переменки 24В. Поэтому на каждую группу подается AC24V, которые коммутируются симисторами BT138-600 через оптронную развязку. Схема представлена ниже. Работает все стабильно.

Рис.4. Схема управления на симисторах

Рис.5. Группа разъемов датчиков и сигналов управления на плате

Программы управления хранятся на отдельной EEPROM, подключенной к микроконтроллеру. Там же хранятся начальные параметры при горячем включении и последнее состояние всей системы (чтобы можно было продолжить исполнение программы).

Понятно, что на микроконтроллере не хватает GPIO для управления таким количеством оптронов (да и не гуманно через всю плату тащить столько проводников), поэтому используются расширители портов TCA6424ARGJR, по одному на две группы и один системный (обработка нескольких входных сигналов, обработка системных кнопок, светодиода индикации и т. д.).

д.).

Реле, которое хорошо видно на Рис.5. (по одному на каждую группу), используется для определения наличия входного напряжения AC24V и исправности предохранителя на каждую группу. При срабатывании оно отправляет сигнал на микроконтроллер, который, в свою очередь, оповещает о неисправности.

Синхронизация времени происходит по протоколу NTP, но также имеется микросхема RTC PCF8523 (тоже неоднократно использовалась) для подсчета времени в отсутствии напряжения питания.

Рис.6. Схема RTC

Отображение

Управление ПК происходит оперативно с помощью тачскрина и удаленно через web. Как я уже говорил, интерфейс браузера (этот функционал еще в доработке) повторяет экран. В данный момент написано приложение на Qt, которое общается с ПК напрямую по mqtt и максимально приближено к реальности. В web, на данный момент, имеются общие настройки устройства, организация доступа и обновления софта.

Рис.7. Отображение данных в приложении на Qt

Рис. 8. Отображение данных на дисплее

8. Отображение данных на дисплее

Такого рода контроллеры позволяют строить полноценные АСУ для промышленных комплексов. Функционал и набор датчиков, как правило, различен и соответствует требуемым задачам, но назначение одно – мониторинг и/или управление. Для больших систем можно наращивать количество контроллеров, объединенных одними задачами. Контроллер может не содержать дисплея, а управляться по сети (Ethernet).

Рис.9. Небольшая партия

Спасибо за внимание и до скорых встреч!

Промышленные котроллеры — Автоматизация производства «МетКБ»

Компания «МетКБ» производит и программирует промышленные контроллеры и разрабатывает программного обеспечение для них. Также мы осуществляем внедрение ПО на объекте заказчика.

Разработка систем автоматизации включает в себя несколько этапов выполнения:

- оформление технического задания на разработку

- написание программы

- внедрение программы: доводка на объекте

- пусконаладочные работы

- оформление комплекта эксплуатационной документации

Возможна автоматизация систем управления предоставление и разработка дополнительных составляющих услуги:

- технического задания

- необходимого комплекта рабочей документации

- комплекта эксплуатационной документации

Наши проекты по автоматизации производственных систем осуществляются в строгом соблюдении требований ГОСТа и ЕСКД. Все используемые материалы имеют сертификаты Ростеста и Единого таможенного союза.

Все используемые материалы имеют сертификаты Ростеста и Единого таможенного союза.

Стоимость производства промышленных контроллеров и ПО оговаривается и фиксируется при заключении договора.

Промышленные контроллеры создаются и программируются высококвалифицированными специалистами. Наши сотрудники гарантируют высокое качество своей работы.

Общие принципы построения ПКПромышленный контроллер – это подсистема, которая управляет работой подключенных к ней устройств. Она не изменяет данные, которые проходят через нее. Допускается только форматирование потока данных для передачи или записи на носитель. К контроллерам могут подключаться каналы связи и некоторые периферийные устройства.

Каждая машина, автоматически выполняющая операции, имеет в своем составе управляющий контроллер. Это модуль, который обеспечивает логику работы устройства. Контроллер является в таком случае мозгом устройства. Чем сложнее логика рабочего процесса автоматизированной машины, тем сложнее должен быть контроллер.

Контроллеры определенного назначения и для разных машин соответственно реализуются по-разному. Они могут представлять собой гидравлические и пневматические автоматы, механические устройства, электронные и релейные схемы или компьютерные программы.

Проектирование и производство промышленных контроллеровЗачастую цена проектирования контроллера оказывается выше стоимости его физической реализации. Если контроллер уже встроен в машину массового выпуска, стоимость его проектирования разделена на количество изделий. Стоимость контроллера в таком случае меньше стоимости его изготовления. Обратная ситуация происходит в случае машин, изготовленных в единичных экземплярах.

Контроллеры на основе реле или микросхем невозможно научить делать другую работу без фундаментальной переработки. Подобной способностью обладают только программируемые логические контроллеры (ПЛК).

ПЛК представляет собой блок с набором входов и выходов для подключения исполнительных механизмов и датчиков. Его логика управления описывается на основе микрокомпьютерного ядра.

Его логика управления описывается на основе микрокомпьютерного ядра.

Идентичные ПЛК могут выполнять разные функции. Для подобных промышленных контроллеров изменения алгоритма работы не требуется переделок аппаратной части. Аппаратная реализация входов и выходов ориентируется на сопряжение с унифицированными приборами. Она мало подвержена изменениям.

Программируемый логический контроллерПрограммируемый логический контроллер является микропроцессорным устройство. С его помощью осуществляется связь подключенных сигнальных проводов. Комбинации их подключения задаются программой управления на компьютере, а затем вносятся в память контроллера. Это позволяет реализовывать на предприятиях различные автоматизированные системы управления, используя одно микропроцессорное устройство.

Современные ПЛК – это модульный промышленный контроллер, предназначенный для решения задач локального управления. Их развитие стремится в первую очередь к:

- уменьшению габаритных размеров контроллера

- расширению функциональных возможностей машин

- использованию единого языка программирования

ПЛК в большинстве своем представляет собой электронное устройство для исполнения алгоритмов управления. Главным принципом действия является сбор и обработка данных и выдача управляющих воздействий на исполнительные механизмы.

Главным принципом действия является сбор и обработка данных и выдача управляющих воздействий на исполнительные механизмы.

Промышленные контроллеры такого вида широко распространены в промышленности. Среди них можно выделить контроллеры:

- Общепромышленные

- Коммуникационные

- Контроллеры для управления позиционированием и перемещением

- С обратной связью

По конструктивному исполнению большинство промышленных контролеров (в том числе и ПЛК) можно разделить на:

- Моноблочные – конструкция представляет собой единый цельный корпус с устройствами ввода и вывода. Это делает невозможным удаления или замену модулей ввода-вывода.

- Модульные – конструкция является общей корзиной с модулем центрального процессора и сменными модулями ввода-вывода. Смена модулей в таком случае возможна. За выбор их состава отвечает проектировщик АСУ ТП. Выбор происходит в зависимости от поставленных задач.

- Распределенные – модули ввода и вывода вынесены за пределы контроллера.

Они выполняются в спецкорпусах и соединяются с контроллером при помощи промышленной сети с использованием интерфейсов. Иногда модули расположены на значительном расстоянии от самого промышленного контроллера.

Они выполняются в спецкорпусах и соединяются с контроллером при помощи промышленной сети с использованием интерфейсов. Иногда модули расположены на значительном расстоянии от самого промышленного контроллера.

По количество каналов «ввод-вывод» они могут быть разделены на:

- нано-ПЛК, с числом каналов менее 16

- микро-ПЛК (16…100 каналов)

- средние (100…500 каналов)

- большие, с числом каналов более 500

По способу программирования ПЛК делятся на программируемые с помощью:

- лицевой панели устройства

- переносного программатора

- с использованием компьютера

По виду монтажа контроллеры делятся на:

- стоечные

- настенные

- панельный, которые устанавливаются на дверку шкафа или специальную панель

- на DIN-рейке (установка внутри шкафа)

Промышленные контроллеры применяются в различных отраслях промышленности. Также их используют в области образования и в системе профессиональной средней и высшей подготовки.

Черная и цветная металлургия

Промышленные контроллеры применяются для управления транспортными операциями на коксовых батареях. Они используются для автоматизации литейных цехов и загрузки доменных печей. Из-за требований безопасности их применяют для задач, связанных с анализом газов и с контролем качества.

Нефтедобыча

Кроме областей применения, аналогичных предыдущей отрасли, ПЛК используется на перекачивающих и распределительных станциях, для управления работой и наблюдения за магистральными трубопроводами.

Металлообработка и автомобильная промышленность

В этих отраслях промышленности ПЛК имеют наибольшее применение. Промышленные контроллеры применяются на автоматических линиях и сборочных конвейерах, на стендах для испытания двигателей. Их используют на прессах, токарных автоматах, шлифовальных и агрегатных станках, сварочных установках и станках для разрезки.

Химическая промышленность

ПЛК используются для управления технологическими установками. Они управляют устройствами смешивания и дозирования продуктов, очистки отходов химического производства. Промышленные контроллеры используются на установках по переработке пластмасс и некоторых агрегатах в производстве резины.

Они управляют устройствами смешивания и дозирования продуктов, очистки отходов химического производства. Промышленные контроллеры используются на установках по переработке пластмасс и некоторых агрегатах в производстве резины.

Транспортные и погрузочно-разгрузочные операции

Программируемые контроллеры используются при почтовых отправлений, сортировке посылок, конвейерной пересылке. Они осуществляют механизированное управление складскими операциями, упаковку, комплектование изделий на поддонах.

Другие отрасли

Промышленные контроллеры могут применяться в текстильной промышленности. Их используют для управления операциями автоматического раскроя тканей и контроля нитей и на транспортных конвейерах.

В производстве хрусталя и стекольной промышленности контроллеры управляют операциями отрезки и упаковки.

Устройства управления используются при решении задач, связанных с обеспечением безопасности и охраной. Функциональные возможности и простота внедрения позволяют использовать промышленные котроллеры как учебное пособие. Возможно использовать ПЛК в системе образования.

Возможно использовать ПЛК в системе образования.

Заказать услугу

2000+ вакансий для промышленных контролеров в США (71 новая)

Перейти к основному содержанию

-

За последние 24 часа (71)

Прошедшая неделя (674)

Прошлый месяц (1798)

В любое время (2320)

-

Раух и партнеры (4)

Lucas Group, паромная компания Korn (3)

Адекко (2)

Группа Уилнер (1)

ПроМаш (1)

-

40 000 долларов + (971)

60 000 долларов США+ (927)

$80 000+ (781)

100 000 долларов США+ (600)

$120 000+ (382)

-

Хьюстон, Техас (32)

Колумбус, Огайо (12)

Картерсвилл, Джорджия (5)

Фэрфилд, Калифорния (3)

Уэйкросс, Джорджия (1)

-

Полный рабочий день (2206)

Неполный рабочий день (22)

Контракт (59)

Временный (6)

Стажировка (13)

-

Стажировка (16)

Начальный уровень (308)

Ассоциированный (101)

Средний-старший уровень (887)

Директор (656)

-

На месте (1866)

Гибрид (420)

Удаленный (32)

Получайте уведомления о новых вакансиях Промышленный контроллер в США .

Войдите, чтобы создать оповещение о вакансии

Вы просмотрели все вакансии для этого поиска

Промышленные контроллеры Z45 | Digi International

Этот прочный и компактный блок сочетает в себе возможности программируемых логических контроллеров (ПЛК) и систем SCADA в одном интегрированном наборе инструментов, который обеспечивает быстрое сквозное развертывание для всех требований промышленного мониторинга и управления. В сочетании со встроенным веб-приложением для автоматизации управления, Z45 передает сигналы тревоги, отчеты и управление в ваш веб-браузер, мобильное устройство или существующую инфраструктуру SCADA без необходимости разработки специального программного обеспечения.

В сочетании со встроенным веб-приложением для автоматизации управления, Z45 передает сигналы тревоги, отчеты и управление в ваш веб-браузер, мобильное устройство или существующую инфраструктуру SCADA без необходимости разработки специального программного обеспечения.

Automation Control — это программное приложение типа ПЛК, основанное на интуитивно понятной среде разработки. Приложения для мониторинга и управления быстро развертываются с помощью набора инструментов без кода, управляемого с помощью меню, который быстрее и с меньшими затратами выводит на рынок ремонтопригодные решения, чем устаревшие подходы к ПЛК.

Промышленные контроллеры Z45 взаимодействуют с широким спектром датчиков, чтобы беспрепятственно и быстро передавать данные в систему для обработки. Стандартная поддержка включает ток и напряжение для аналоговых данных, «мокрые» и «сухие» контакты, Modbus RTU и TCP, а также другие протоколы конкретных производителей.

Контроллер Z45 безопасно и эффективно перемещает данные по сети. Контроллеры предназначены для использования с местными и международными операторами связи с доступными вариантами связи через сотовую связь, Ethernet и Wi-Fi. Независимо от того, работает ли Z45 как коммуникационное устройство или как контроллер приложений, SkyCloud доступен для предоставления подробной визуализации операций сети, платформы и приложений. Для специализированных приложений, требующих пользовательского кодирования, Z45 поддерживает загружаемую среду разработки с кросс-компиляцией, проверенный дистрибутив с исходным кодом и полностью документированную цепочку инструментов.

Контроллеры предназначены для использования с местными и международными операторами связи с доступными вариантами связи через сотовую связь, Ethernet и Wi-Fi. Независимо от того, работает ли Z45 как коммуникационное устройство или как контроллер приложений, SkyCloud доступен для предоставления подробной визуализации операций сети, платформы и приложений. Для специализированных приложений, требующих пользовательского кодирования, Z45 поддерживает загружаемую среду разработки с кросс-компиляцией, проверенный дистрибутив с исходным кодом и полностью документированную цепочку инструментов.

АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ — БЕЗ КОДА, ЛОГИЧЕСКАЯ КОНФИГУРАЦИЯ НА ОСНОВЕ ВЕБ-СИСТЕМЫ

Приложение Z45 Automation Control предлагает первую платформу, на которой вы можете разрабатывать собственные решения для решения сложных проблем без низкоуровневого программирования. Веб-конфигурация и решения разрабатываются на контроллере и автоматически развертываются с контроллера в облаке.

Пакет программного обеспечения для быстрой разработки без кода позволяет развертывать приложения для мониторинга и управления быстрее и с меньшими затратами, чем устаревшие наборы инструментов для ПЛК.

«БЕЗЯЗЫЧНАЯ ПЛАТФОРМА»

Программирование не требуется. Наша платформа управления автоматизацией позволяет решать сложные проблемы без низкоуровневого программирования.

СЛОЖНЫЕ ФОРМУЛЫ И ЛОГИКА

Встроенные функции и логические операторы обеспечивают управление на периферии подобно ПЛК:

– Пороги уровня с гистерезисом

– Контроль и мониторинг при заданных порогах

– Пользовательские сигналы тревоги и сообщения

ИНТЕРФЕЙСЫ НЕОБРАБОТАННЫХ ДАННЫХ

Функция «Plug and Play» для стандартных типов данных, включая импульсные, цифровые, аналоговые, MODBUS и другие.

УПРАВЛЕНИЕ ИЗ SKYCLOUD — ПОЗВОЛЬТЕ DIGI НАБЛЮДАТЬ

SkyCloud предоставляет полный снимок вашей сети и оборудования за ней. Знайте столько, сколько хотите, или столько, сколько необходимо, чтобы принимать обоснованные решения. Данные датчиков обрабатываются на периферии и передаются в SkyCloud, чтобы предложить центральную точку для управления всеми вашими активами.