Как оптимизировать параметры токарной обработки авиакосмических сплавов Hastelloy X и Inconel 625. Какие факторы оказывают наибольшее влияние на силы резания и шероховатость поверхности при обработке этих материалов. Какие оптимальные режимы резания для данных сплавов.

Особенности обрабатываемости авиакосмических сплавов

Авиакосмические сплавы на основе никеля, такие как Hastelloy X и Inconel 625, обладают рядом уникальных свойств, которые делают их обработку сложной задачей:

- Высокая прочность и твердость даже при повышенных температурах

- Низкая теплопроводность

- Склонность к наклепу при обработке

- Образование абразивных карбидных включений в структуре

- Высокая химическая активность при нагреве

Эти факторы приводят к интенсивному износу режущего инструмента, высоким силам резания и трудностям в обеспечении требуемого качества обработанной поверхности. Поэтому оптимизация режимов резания имеет критическое значение при обработке данных материалов.

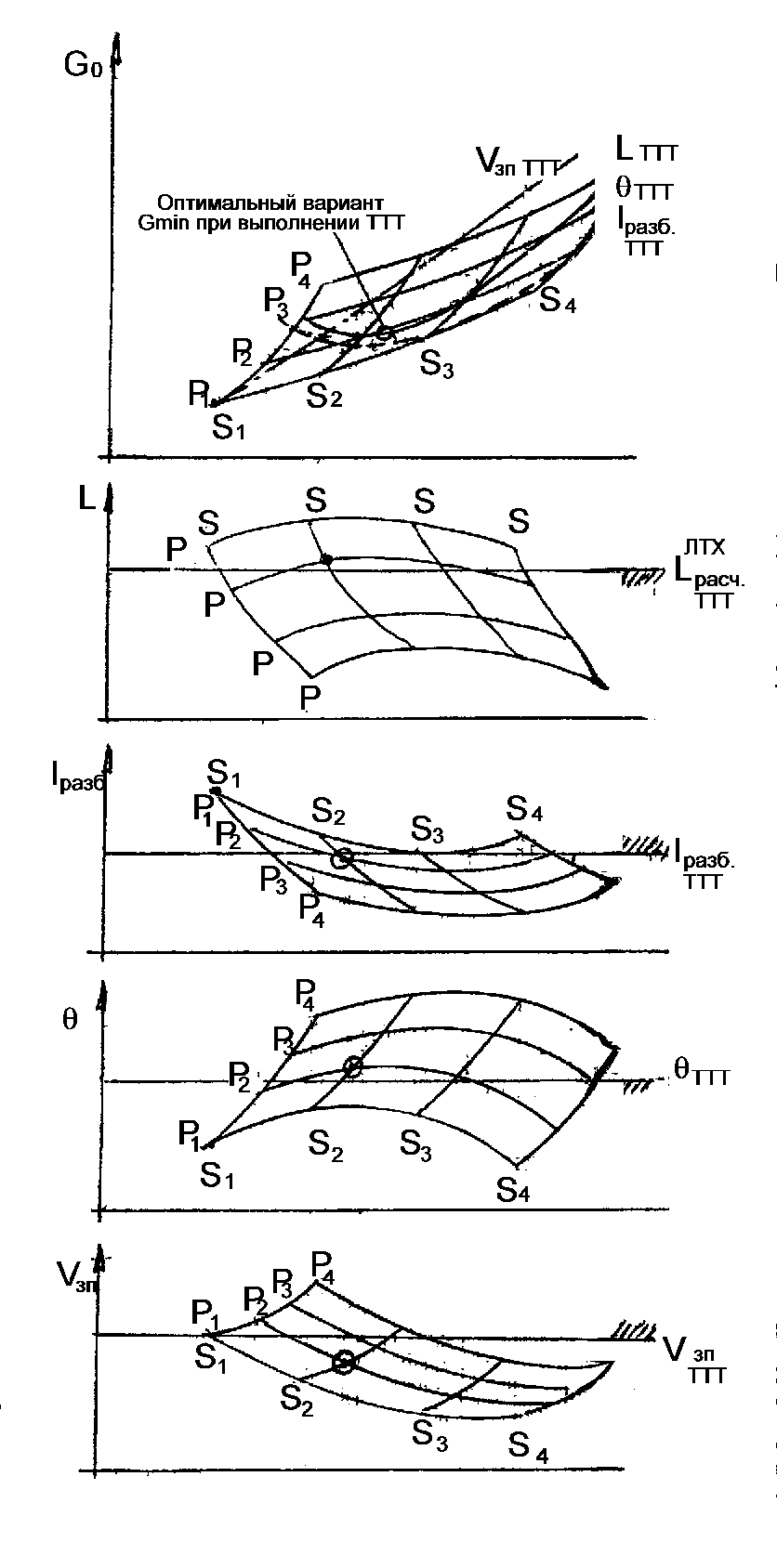

Метод Тагучи для оптимизации параметров обработки

Метод Тагучи представляет собой эффективный подход к планированию экспериментов, позволяющий оценить влияние различных факторов на исследуемые параметры при минимальном количестве опытов. Основные этапы применения метода Тагучи включают:

- Выбор исследуемых факторов и их уровней

- Составление ортогональной матрицы планирования экспериментов

- Проведение экспериментов согласно матрице

- Расчет отношения сигнал/шум для каждого опыта

- Определение оптимальных уровней факторов

- Проведение дисперсионного анализа (ANOVA) для оценки значимости факторов

- Проведение подтверждающего эксперимента

Данный подход позволяет эффективно оптимизировать параметры обработки при минимальных затратах на проведение экспериментов.

Оптимизация параметров токарной обработки Hastelloy X

При исследовании токарной обработки сплава Hastelloy X методом Тагучи были рассмотрены следующие факторы:

- Скорость резания (3 уровня)

- Подача (3 уровня)

- Глубина резания (2 уровня)

- Материал режущей пластины (2 типа)

В качестве целевых параметров оптимизации были выбраны главная сила резания Fz и шероховатость обработанной поверхности Ra.

Анализ результатов показал, что наибольшее влияние на силу резания оказывают скорость резания и подача. Для шероховатости поверхности наиболее значимыми факторами оказались материал режущей пластины и подача.

Оптимальные режимы резания для минимизации силы резания и шероховатости:

- Скорость резания: 60 м/мин

- Подача: 0,1 мм/об

- Глубина резания: 0,5 мм

- Материал пластины: с PVD покрытием TiAlN

Особенности обработки сплава Inconel 625

- На силу резания наибольшее влияние оказывают подача и материал режущей пластины

- Шероховатость поверхности в основном определяется материалом пластины и подачей

- Влияние скорости резания менее значимо, чем для Hastelloy X

Оптимальные режимы обработки Inconel 625:

- Скорость резания: 50 м/мин

- Подача: 0,15 мм/об

- Глубина резания: 0,75 мм

- Материал пластины: с CVD покрытием Al2O3/TiCN

Сравнительный анализ обрабатываемости сплавов

Сравнение результатов оптимизации для Hastelloy X и Inconel 625 позволяет сделать следующие выводы:

- Inconel 625 демонстрирует более высокие силы резания при одинаковых режимах обработки

- Шероховатость поверхности Inconel 625 в целом выше, чем у Hastelloy X

- Для Hastelloy X более эффективны режущие пластины с PVD покрытиями

- При обработке Inconel 625 лучшие результаты показывают пластины с многослойными CVD покрытиями

- Оптимальная скорость резания для Inconel 625 ниже, чем для Hastelloy X

Эти различия обусловлены особенностями структуры и свойств данных сплавов. Inconel 625 обладает более высокой прочностью и склонностью к наклепу, что затрудняет его обработку.

Рекомендации по обработке авиакосмических сплавов

На основе проведенного исследования можно сформулировать следующие рекомендации по токарной обработке сплавов Hastelloy X и Inconel 625:

- Использовать режущие пластины с износостойкими покрытиями (PVD TiAlN для Hastelloy X, CVD Al2O3/TiCN для Inconel 625)

- Применять относительно низкие скорости резания (50-60 м/мин)

- Выбирать небольшие подачи (0,1-0,15 мм/об) для снижения сил резания

- Использовать обильное охлаждение зоны резания

- Применять жесткую технологическую систему для минимизации вибраций

- Периодически контролировать износ режущей кромки

Соблюдение данных рекомендаций позволит обеспечить высокое качество обработки и стойкость инструмента при точении деталей из авиакосмических сплавов.

Заключение

Применение метода Тагучи позволило эффективно оптимизировать параметры токарной обработки сложнообрабатываемых сплавов Hastelloy X и Inconel 625. Определены оптимальные режимы резания, обеспечивающие минимальные силы резания и шероховатость поверхности. Выявлены наиболее значимые факторы, влияющие на процесс обработки. Полученные результаты могут быть использованы для повышения эффективности механической обработки деталей авиакосмического назначения из жаропрочных никелевых сплавов.

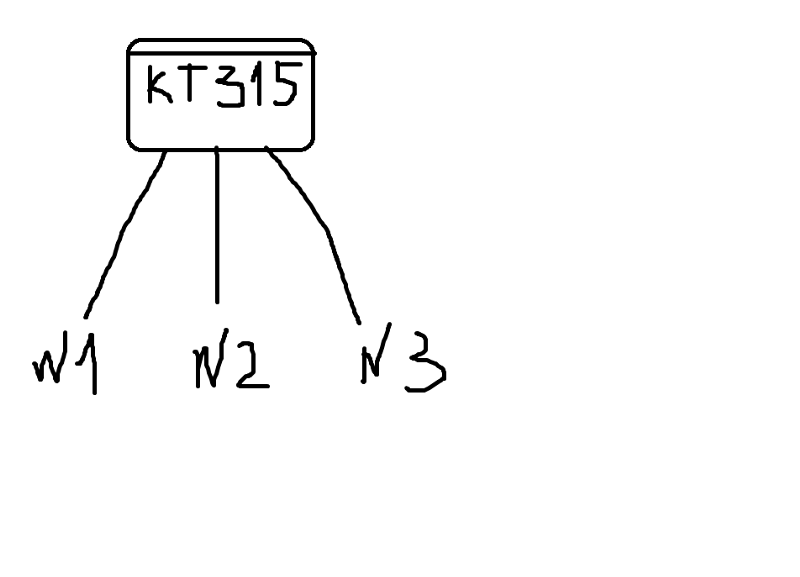

Биполярный транзистор КТ315А — описание, параметры и цоколевка

RadioLibs.ru

- Справочник

- Аудио и видео обзоры

- Объявления

- Главная /

- Биполярные транзисторы /

- Транзистор КТ315А

Описание транзистора КТ315А

Транзистор КТ315А кремниевый эпитаксиально-планарный структура n-p-n усилительный.Предназначен для применения в усилителях высокой, промежуточной и низкой частоты.

Выпускается в пластмассовом корпусе с гибкими выводами.

Тип прибора указывается в этикетке, а также на корпусе прибора в виде буквы соответствующего типономинала.

Масса транзистора не более 0,18 г.

Цоколевка и размеры транзистора КТ315А

Характеристики транзистора КТ315А

| Структура | n-p-n |

| Максимально допустимое (импульсное) напряжение коллектор-база | 25 В |

| Максимально допустимое (импульсное) напряжение коллектор-эмиттер | 25 В |

| Максимально допустимый постоянный(импульсный) ток коллектора | 100 мА |

| Максимально допустимая постоянная рассеиваемая мощность коллектора без теплоотвода(с теплоотводом) | 0,15 Вт |

| Статический коэффициент передачи тока биполярного транзистора в схеме с общим эмиттером | 30-120 |

| Обратный ток коллектора | |

| Граничная частота коэффициента передачи тока в схеме с общим эмиттером | =>250 МГц |

| Коэффициент шума транзистора | - |

Справочник

- Импортные биполярные транзисторы

- Биполярные транзисторы

- Диоды

- Стабилитроны маломощные

- Светодиоды

- Тиристоры

Реклама

Copyright © 2013-2023 RadioLibs. ru

ru

Oтзывы и предложения для RadioLibs

Широкополосный усилитель ВЧ на транзисторах КТ315 (0,5-70МГц)

Широкополосные усилители являются неотъемлемой частью многихрадиотехнических систем и устройств. В ряде случаев помимо прочих к ним предъявляются требования согласования со стандартным 50- либо 75-омным трактом. Одним из наиболее удачных схемных решений построения таких

усилителей является использование перекрестных обратных связей (Л1, Л2, Л3), обеспечивающих согласование по входу и выходу, неизменное значение верхней граничной частоты при увеличении числа каскадов усилителей и высокую повторяемость их характеристик. Кроме того, усилители с перекрестными обратными связями практически не требуют настройки.

Технические характеристики усилителя:

- Полоса рабочих частот.. 0,5-70 МГц.

- Выходное напряжение, не менее … 1 V.

- Коэффициент усиления…..20±1 Дб.

- Входное/выходное сопротивление.

. 50 Ом.

. 50 Ом. - Потребляемый ток …….. 120мА.

- Напряжение питания……….12В.

- КСВН по входу, не более………1,5.

- КСВН по выходу, не более………3.

- Габаритные размеры….. 70×45 мм.

На рис. 1 приведена принципиальная схема усилителя с перекрестными обратными связями, в котором выходной каскад реализован по схеме Дарлингтона, то есть, использовано последовательно-параллельное включение транзисторов, что позволяет увеличить уровень выходного напряжения (Л.4). На рис.

2 приведен чертеж печатной платы.

Усилитель содержит два предварительных каскада на транзисторах МЕ1 и МЕ2 и выходной каскад на транзисторах МЕЗ и МЕ4, включенных по схеме Дарлингтона.

Все каскады усилителя работают в режиме класса А с токами потребления 27 мА, которые устанавливаются подбором номиналов резисторов R1, R5, R9, R13. Резисторы R3, R7, R10, R14 являются резисторами местной обратной связи. Резисторы R4, R8, R12 — резисторы общей обратной связи.

Рис. 1. Принципиальная схема широкополосного усилителя ВЧ.

Печатная плата (рис. 2) размером 70×45 мм изготавливается из фольгированного с двух сторон стеклотекстолита толщиной 2…3 мм. Пунктирными линиями на рис.

2 обозначены места металлизации торцов, что может быть сделано с помощью металлической фольги, которая припаивается к нижней и верхней части платы.

Рис.2. Печатная плата усилителя ВЧ.

Металлизация необходима для устранения паразитных резонансов, искажающих форму амплитудно-частотной характеристики.

Настройка усилителя состоит из следующих этапов. Вначале с помощью резисторов R1, R5, R9, R13 устанавливаются токи покоя транзисторов усилителя. Затем, варьируя в небольших пределах номиналом резистора R4, минимизируется коэффициент стоячей волны напряжения по входу усилителя.

Коэффициент стоячей волны напряжения по выходу усилителя минимизируется с помощью резистора R12. Изменением номинала резистора R8 регулируется полоса пропускания и коэффициент усиления усилителя.

При необходимости верхняя граничная частота усилителя может быть увеличена. Для этого следует заменить транзисторы КТ315Г на более высокочастотные. В этом случае для схемы, приведенной на рис.

1, верхняя граничная частота будет составлять величину порядка 0,25…0,3 Fт, где Fт — граничная частота коэффициента передачи тока базы транзистора (Л.5). Использование рассматриваемого схемного решения позволяет осуществлять создание усилителей с верхней граничной частотой до 2 ГГц (Л.2). При их построении следует учитывать, что цепи общей обратной связи, состоящие из элементов С4, R4; С6, R8; С7, R12, должны быть по возможности короче.

Это объясняется необходимостью устранения излишней фазовой задержки сигнала в этих цепях. В противном случае амплитудно-частотная характеристика усилителя в области верхних частот оказывается с подъёмом. При значительном удлинении указанных цепей возможно самовозбуждение усилителя.

Титов А. Рк2005, 1.

Литература :

- Титов А.

А. Упрощенный расчет широкополосного усилителя. Радиотехника, 1979, №6, с. 88-90.

А. Упрощенный расчет широкополосного усилителя. Радиотехника, 1979, №6, с. 88-90. - Авдоченко Б.И., Дьячко А.Н. и др. Сверхширокополосные усилители на биполярных транзисторах. Техника средств связи. Сер. Радиоизмерительная техника, 1985, Выл. 3, с. 57-60.

- Абрамов Ф.Г., Волков Ю.А. и др. Согласованный широкополосной усилитель. Приборы и техника эксперимента. 1984. №2, с. 111-112.

- Титов А.А., Ильющенко В.Н.Широкополосной усилитель. Патент по полезную модель №35491 Рос. агентства по патентам и товарным знакам. Опубл. 10.01.2004 Бюл. 1.

- Петухов В.М.Транзисторы и их зарубежные аналоги: Справочник в 4 томах.

Пластины из карбида ISO — Пластины с винтовым креплением

ПоискПредложения по продукту

Предложения по семейству продуктов

{{/каждый}} {{#if this.showMore}}

{{/если}}

{{дата_уведомления}}

{{Время_уведомления}}

{{/каждый}}

Мобильное меню

ВЫХОД ПОИСК

Вернуться к решению

- Продукты

- /

- Резьбовые вставки

- /

- CCMT-MW

Скачать чертежи САПР

Резьбовые вставки

Метрика

Дюйм

| Номер материала SAP | 1802547 |

| Каталожный номер ISO | ККМТ09Т304МВ |

| Каталожный номер ANSI | ККМТ3251МВт |

| Марка | КТ315 |

| [D] Размер вставки ИС | 9,5250 мм |

| [D] Размер вставки ИС | . 3750 в 3750 в |

| [L10] Длина режущей кромки пластины | 9,6720 мм |

| [L10] Длина режущей кромки пластины | .3808 в |

| [S] Толщина вставки | 3,9690 мм |

| [S] Толщина вставки | .1563 в |

| [Rε] Угловой радиус | 0,4000 мм |

| [Rε] Угловой радиус | .0156 в |

| [D1] Размер отверстия под вставку | 4,4000 мм |

| [D1] Размер отверстия под вставку | .1732 в |

Материалы заготовки

P Сталь

М Нержавеющая сталь

К Чугун

Особенности и преимущества

- Средний вайпер для высокой производительности и прочной кромки.

- Универсальное решение для нескольких групп материалов.

- Включены сплавы Beyond™ Drive™.

{{имя}}

{{#if ../commerceEnabled}} {{#если можно купить}}

Старая цена:

Скидка: %

Ваша цена:

/уп. (уп. г)/шт.

Войдите, чтобы увидеть свою цену

{{#if replaceProductUrl}}

Замена

предмент больше не доступен

Продукт-заменитель {{replacementProductCode}}

Обратитесь за помощью в службу поддержки клиентов

{{/если}}

Кол-во

Продается в упаковке. из

из

Ой! у нас не так много в наличии. Сегодня у нас есть только:

Скорректировано для соответствия минимальному размеру упаковки.

{{/если}} {{/если}}

{{/каждый}}

Сторона машины

загрузка…

Сторона заготовки

загрузка…

- Совместимые части

- Классы

Марки

-

Состав: Усовершенствованное PVD-покрытие AlTiN на очень устойчивой к деформации подложке из нелегированного карбида. Новое улучшенное покрытие позволяет увеличить скорость на 50–100 %.

Применение: Сплав KC5010 идеально подходит для чистовой и общей обработки большинства материалов заготовок на более высоких скоростях. Отлично подходит для обработки большинства сталей, нержавеющих сталей, чугунов, цветных металлов и суперсплавов в стабильных условиях. Он также хорошо справляется с обработкой закаленных материалов и материалов с короткой стружкой.

Отлично подходит для обработки большинства сталей, нержавеющих сталей, чугунов, цветных металлов и суперсплавов в стабильных условиях. Он также хорошо справляется с обработкой закаленных материалов и материалов с короткой стружкой. П Сталь

С Жаропрочные сплавы

M Нержавеющая сталь

-

Состав

: недавно разработанный усовершенствованный обогащенный кобальтом карбид марки

с толстым покрытием из оксида алюминия. Применение

: Универсальный инструмент для обработки широкого спектра заготовок 9Материалы 0145 (сталь, нержавеющая сталь и чугун) для черновой и чистовой обработки

. Этот сплав с высокой износостойкостью может работать с охлаждающей жидкостью

или без нее на высоких скоростях и обладает исключительной прочностью кромки

для прерывистого резания. Кромка пластины с микрообработкой препятствует образованию наростов на заготовке

Кромка пластины с микрообработкой препятствует образованию наростов на заготовке

и микросколам, а также обеспечивает превосходное качество поверхности.

Для обработки стали и чугуна лучше всего выбрать геометрии -RN и

-MN. Для получистовой обработки и чистовой обработки

предлагаются геометрии -MP и -FP с положительным передним углом.

-

MT-CVD-TiN-TiCN-Al2O3-TiN градиентный карбид

Для непрерывного и слегка прерывистого резания

Для универсального использования при растачивании нержавеющих сталей

Уменьшение образования кромок благодаря микрополированной поверхности

-

Твердый сплав с покрытием CVD-TiN-TiON-AL2O3-TiN

Исключительно износостойкий для обработки материалов из чугуна

Особенно эффективен в верхнем диапазоне скоростей резания

-

Новый многослойный твердый сплав с покрытием AlTiN + AlCrN, нанесенным методом PVD, с превосходным сочетанием износостойкости и прочности покрытия.

Сплав KCK20 специально разработан для обеспечения максимальной адгезии покрытия и прочности кромок, что делает этот сплав идеальным для мокрой прерывистой резки серого и высокопрочного чугуна, а также может использоваться в сухих условиях. Его можно использовать в самых разных областях, от чистовой до черновой обработки, чтобы максимизировать производительность там, где необходимы прочность и надежность.

Сплав KCK20 специально разработан для обеспечения максимальной адгезии покрытия и прочности кромок, что делает этот сплав идеальным для мокрой прерывистой резки серого и высокопрочного чугуна, а также может использоваться в сухих условиях. Его можно использовать в самых разных областях, от чистовой до черновой обработки, чтобы максимизировать производительность там, где необходимы прочность и надежность. П Сталь

К Чугун

-

Состав: Многослойное покрытие с толстыми слоями MTCVD TiCN-Al2O3-TiOCN, нанесенными на карбидную подложку, специально разработанную для чугунов.

Применение: Обеспечивает стабильную производительность при высокоскоростной обработке серого и высокопрочного чугуна. Конструкция подложки позволяет пластине долгое время оставаться в пропиле на высоких скоростях с минимальной деформацией. Толстое покрытие CVD и последующая обработка обеспечивают превосходную износостойкость, обеспечивая долгий и стабильный срок службы инструмента. Можно наносить как прямым, так и слегка прерывистым резом.

Толстое покрытие CVD и последующая обработка обеспечивают превосходную износостойкость, обеспечивая долгий и стабильный срок службы инструмента. Можно наносить как прямым, так и слегка прерывистым резом. П Сталь

К Чугун

-

Состав: Многослойный твердый сплав с покрытием MTCVD-TiCN-Al2O3.

Применение: Превосходный сплав для чистовой и получистовой обработки аустенитных нержавеющих сталей на высоких скоростях, подходит для широкого спектра операций по стали в диапазоне P20-25. Сплав KCM15 в сочетании с уникальной геометрией был разработан, чтобы противостоять глубине резания и свести к минимуму образование заусенцев. Обработка после нанесения покрытия снижает напряжения в покрытии, улучшает адгезию покрытия, сводит к минимуму образование микросколов и наростов на кромках, а также улучшает качество обработки заготовки.

П Сталь

С Жаропрочные сплавы

M Нержавеющая сталь

-

Состав: прочный обогащенный кобальтом карбид с недавно разработанным многослойным покрытием MTCVD-TiCN-Al2O3 с превосходной межслойной адгезией.

Применение: Лучший универсальный сплав для токарной обработки большинства сталей, а также ферритных и мартенситных нержавеющих сталей. Конструкция подложки обеспечивает достаточную устойчивость к деформации с превосходной прочностью кромки вставки. Слои покрытия обеспечивают хорошую износостойкость в широком диапазоне условий обработки, а обработка после покрытия сводит к минимуму образование микросколов и улучшает адгезию покрытия к подложке, что увеличивает срок службы инструмента и улучшает качество обработки деталей.

П Сталь

К Чугун

-

Состав: Усовершенствованное многослойное PVD-покрытие на основе из нелегированного карбида с очень высокой устойчивостью к деформации. Новое и улучшенное покрытие улучшает стабильность режущей кромки благодаря широкому диапазону скоростей и возможностей подачи.

Применение: Сплав KCU10™ идеально подходит для чистовой и общей обработки большинства материалов заготовок в широком диапазоне скоростей и подач. Отлично подходит для обработки большинства сталей, нержавеющих сталей, чугуна, цветных металлов и суперсплавов с улучшенной ударной вязкостью кромки и более высокой скоростью резания/подачей.

П Сталь

С Жаропрочные сплавы

M Нержавеющая сталь

-

Состав: многослойный керметный сплав с покрытием PVD-TiN/TiCN/TiN для токарной обработки.

Применение: Идеально подходит для высокоскоростной чистовой и получистовой обработки большинства углеродистых и легированных сталей, а также нержавеющих сталей. Также очень хорошо работает с литым и ковким чугуном. Обеспечивает длительный и стабильный срок службы инструмента и обеспечивает превосходное качество обработки обрабатываемой детали.П Сталь

К Чугун

М Нержавеющая сталь

Пожалуйста, настройте следующие свойства из

Каталожный номер ISO

Каталожный номер ANSI

найти похожие товары.

Совместимость решений

Вы собираетесь создать дубликат. Вы хотите продолжить?

Вы собираетесь удалить Вы хотите продолжить?

Во что бы вы хотели переименовать свой?

Имя

Пожалуйста, введите действительное имя

Пожалуйста, введите имя дубликата

Пожалуйста, введите имя дубликата

Пожалуйста, введите действительное имя

Вы собираетесь добавить на свою страницу «Мои решения». Вы хотите продолжить?

Вы хотите продолжить?

Создать имя

Пожалуйста, введите действительное имя

Отправить копию

Кому:

Пожалуйста, введите действительный адрес электронной почты

Имя решения:

Пожалуйста, введите действительное имя

{{/каждый}}Доступны следующие файлы САПР

Выберите файл для загрузки

Вы должны войти в систему, чтобы увидеть информацию о панели управления

Сессия истекла из-за бездействия, войдите снова

Товар(ы) (), которые вы пытались добавить в корзину, недоступен, пожалуйста обратитесь в службу поддержки клиентов.

товар(ы) успешно добавлен(ы) в корзину

Просмотр корзины

ТИП СКАЧИВАНИЯ: PDF

Excel

Включить примечания

Благодарим вас за регистрацию. В ожидании одобрения и завершения регистрации ваш доступ в настоящее время ограничен. Полное использование возможностей поиска продуктов и пространства для совместной работы доступно и останется. Пожалуйста, подождите 2 рабочих дня для завершения регистрации.

В ожидании одобрения и завершения регистрации ваш доступ в настоящее время ограничен. Полное использование возможностей поиска продуктов и пространства для совместной работы доступно и останется. Пожалуйста, подождите 2 рабочих дня для завершения регистрации.

Корзина

Итого: {{subTotal.formattedValue}}

Товар

Количество

Цена

Итого

{{#каждая запись}}

{{product.name}}

Продукт №{{product.code}}

{{basePrice.formattedValue}} /{{#ifpkg packageQty}}pkg {{else}}each {{/ifpkg}}

Номер по каталогу{{product.catalogISO}}

Количество: {{количество}}

{{количество}}

{{basePrice.formattedValue}} /{{#ifpkg packageQty}}pkg {{else}} каждый {{/ifpkg}}

{{totalPrice.formattedValue}}

{{еще}}

Ваша корзина пуста, Продолжить покупки

{{/каждый}}

Сравнительное исследование по оптимизации параметров механической обработки точением авиакосмических материалов по методу Тагучи Текст научной работы на тему «Машиностроение»

Международный. Дж. Симул. мультинауч. Дес. Оптим. 2017, 8, A1 © Алтин А. и др., Опубликовано EDP Sciences, 2017 DOI: 10.1051/smdo/2016015

Дж. Симул. мультинауч. Дес. Оптим. 2017, 8, A1 © Алтин А. и др., Опубликовано EDP Sciences, 2017 DOI: 10.1051/smdo/2016015

IJSMDO

Доступно на сайте: www.ijsmdo.org

Исследовательская статья Open 9 Access

Сравнительное исследование по оптимизации параметров обработки путем токарной обработки аэрокосмических материалов по методу Тагучи Высшее образование, Университет Юзунку Йил, 65100 Ван, Турция Поступила в редакцию 4 июля 2016 г. / Принята 21 ноября 2016 г.

Реферат — Влияние материала покрытия режущего инструмента и скорости резания на силы резания и шероховатость поверхности было исследовано с помощью экспериментального дизайна Тагучи. В качестве критерия рассматривается главная сила резания Fz. Влияние параметров обработки было исследовано с использованием ортогональной матрицы Taguchi L18. Оптимальные условия резания были определены с использованием отношения сигнал/шум (S/N), которое рассчитывается для средней шероховатости поверхности и силы резания в соответствии с подходом «чем меньше, тем лучше». Используя результаты дисперсионного анализа (ANOVA) и отношения сигнал-шум (S/N), статистически исследовано влияние параметров как на среднюю шероховатость поверхности, так и на силы резания. Было замечено, что скорость подачи и скорость резания больше влияют на силу резания в Hastelloy X, в то время как скорость подачи и режущий инструмент оказал большее влияние на силу резания в сплаве Inconel 625. В соответствии со средней шероховатостью поверхности режущий инструмент и скорость подачи оказали большее влияние на сплав Hastelloy X и Inconel 625.

Используя результаты дисперсионного анализа (ANOVA) и отношения сигнал-шум (S/N), статистически исследовано влияние параметров как на среднюю шероховатость поверхности, так и на силы резания. Было замечено, что скорость подачи и скорость резания больше влияют на силу резания в Hastelloy X, в то время как скорость подачи и режущий инструмент оказал большее влияние на силу резания в сплаве Inconel 625. В соответствии со средней шероховатостью поверхности режущий инструмент и скорость подачи оказали большее влияние на сплав Hastelloy X и Inconel 625.

Ключевые слова: обрабатываемость, метод Тагучи, Hastelloy X, Inconel 625, шероховатость поверхности, сила резания.

1 Введение

Усовершенствованные материалы, такие как сплавы на основе никеля и титана, а также композиты, как правило, используются при температурах 650 °C или выше, при которых возникают высокие напряжения и требуется интегрирование поверхности. Эти материалы широко используются в промышленных газовых турбинах, космических аппаратах, ракетных двигателях, ядерных реакторах, подводных лодках, нефтехимических установках, горячих инструментах и стекольной промышленности [1]. Инконель 625 используется в водной агрессивной среде благодаря своей превосходной общей коррозионной стойкости [2]. Inconel 625 (Alloy 625) представляет собой суперсплав на основе никеля, упрочненный в основном за счет твердорастворного упрочнения тугоплавких металлов, ниобия и молибдена, в никель-хромовой матрице. Сплав 625 изначально разрабатывался как материал, упрочненный твердым раствором. Установлено, что сплав упрочняемый [3-6]. Инконель 625 проявляет дисперсионное твердение в основном за счет выделения мелкодисперсной метастабильной фазы (Ni3Nb) после длительного отжига в интервале температур 550-850 °С [4, 5]. Более того, различные формы карбидов (MC, M6C и M23C6) также могут осаждаться в зависимости от времени и температуры старения. Сплав 625 широко используется во многих отраслях промышленности для различных применений в широком диапазоне температур от криогенных условий до сверхгорячих сред с температурой выше 1000 °C [6-9].]. Hastelloy X и Inconel 625 представляют собой сплав никеля

Инконель 625 используется в водной агрессивной среде благодаря своей превосходной общей коррозионной стойкости [2]. Inconel 625 (Alloy 625) представляет собой суперсплав на основе никеля, упрочненный в основном за счет твердорастворного упрочнения тугоплавких металлов, ниобия и молибдена, в никель-хромовой матрице. Сплав 625 изначально разрабатывался как материал, упрочненный твердым раствором. Установлено, что сплав упрочняемый [3-6]. Инконель 625 проявляет дисперсионное твердение в основном за счет выделения мелкодисперсной метастабильной фазы (Ni3Nb) после длительного отжига в интервале температур 550-850 °С [4, 5]. Более того, различные формы карбидов (MC, M6C и M23C6) также могут осаждаться в зависимости от времени и температуры старения. Сплав 625 широко используется во многих отраслях промышленности для различных применений в широком диапазоне температур от криогенных условий до сверхгорячих сред с температурой выше 1000 °C [6-9].]. Hastelloy X и Inconel 625 представляют собой сплав никеля

*e-mail: aaltin@yyu. edu.tr

edu.tr

хром-железо-молибденовый сплав, разработанный для высокотемпературных применений и полученный из упрочняющих частиц Ni2 (Mo, Cr) , который образовался после двухступенчатого процесса старения термической обработки. С гранецентрированным кубическим (FCC) сплавом Ni-Cr-Mo-W, названным Hastelloy, используемым для морской техники, химического и углеводородного оборудования, клапанов, насосов, датчиков и теплообменников. Суперсплавы на основе никеля обладают жаростойкостью, отличными механическими свойствами, коррозионной стойкостью и способностью работать в условиях высоких температур, что привлекает их в атомной промышленности [10, 11]. Сплавы и суперсплавы на основе никеля очень трудно поддаются обработке [12-15]. Суперсплав на основе никеля обычно имеет химическое содержание 38-76% никеля (Ni), более 27% хрома (Cr) и 20% кобальта (Co) [16]. Применяются такие материалы, обладающие высокой коррозионной стойкостью и высокой прочностью при высоких температурах [12, 13, 17-21]. Коммерчески доступные суперсплавы на основе никеля: Inconel (587, 597, 600, 601, 617, 625, 706, 718, X750, 901), Нимоник (75, 80А, 90, 105, 115, 263, 942, ПА 11, ПА 16, ПО 33, С-263), Рене (41,95), Udimet (400, 500, 520, 630, 700, 710, 720), Pyrometer 860, Astrology, M-252, Waspaloy, Unitemp AF2 IDA6, Cabot 214 и Haynes 230 [16, 22]. Эти сплавы обладают отличными механическими свойствами, обрабатываемостью и коррозионной стойкостью в авиации и широко в химической промышленности в нагревателях, конденсаторах, испарительных трубах, зеркалах труб. Тем не менее, низкая теплопроводность и высокая прочность на резание по-прежнему считаются проблемой [16, 23].

Коммерчески доступные суперсплавы на основе никеля: Inconel (587, 597, 600, 601, 617, 625, 706, 718, X750, 901), Нимоник (75, 80А, 90, 105, 115, 263, 942, ПА 11, ПА 16, ПО 33, С-263), Рене (41,95), Udimet (400, 500, 520, 630, 700, 710, 720), Pyrometer 860, Astrology, M-252, Waspaloy, Unitemp AF2 IDA6, Cabot 214 и Haynes 230 [16, 22]. Эти сплавы обладают отличными механическими свойствами, обрабатываемостью и коррозионной стойкостью в авиации и широко в химической промышленности в нагревателях, конденсаторах, испарительных трубах, зеркалах труб. Тем не менее, низкая теплопроводность и высокая прочность на резание по-прежнему считаются проблемой [16, 23].

Это статья в открытом доступе, распространяемая в соответствии с условиями лицензии Creative Commons Attribution (http://creativecommons.org/licenses/by/4.0), которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии, что оригинал работа цитируется правильно.

Таблица 1. Химический состав образцов.

Химический состав образцов.

Мальцеме Ади Ni Cr Fe Si Mn Mo Co Nb+Ta Al P Ti

Инконель 625 58 22 4,73 0,1 0,11 9,1 0,08 5,32 0,2 0,01 0,3

Мальцеме Ади Ni Cr Fe Si Mn9 W C B Mo0007

Hastelloy X 50 21 2 0,08 0,8 1 0,01 0,01 17 1 0,5

Таблица 2. Механические свойства образцов.

Материал Теплопроводность (Вт/мК) Твердость (RB) Предел текучести (МПа) Удлинение при разрыве (5do) Предел прочности при растяжении (МПа) Инконель 625 9,8 97 758 60-30 885 Хастеллой X_114_388_1170_233_1370_

2 Материалы и метод образцы

Образцы Hastelloy X и Inconel 625, которые используются в промышленности, готовятся размером 0,25 x 40 мм в диаметре, а затем используются для экспериментов. Химический состав и механические свойства образцов приведены в таблицах 1 и 2. Эти материалы плохо поддаются механической обработке, что делает их пригодными для применения при высоких температурах.

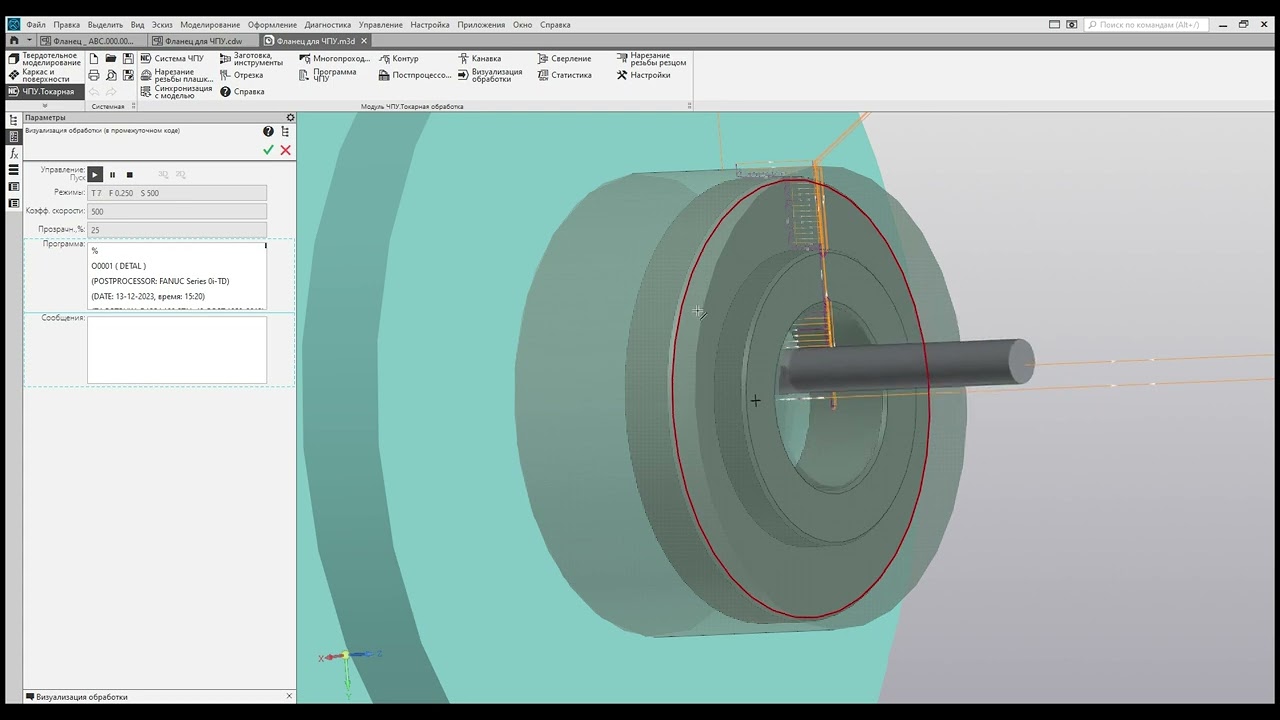

2.2 Станок и прибор для измерения силы резания

В экспериментальном исследовании механические испытания проводятся на токарном станке с ЧПУ промышленного типа JOHNFORD T35, максимальная мощность которого составляет 10 кВт и имеет число оборотов от 50 до 3500 об/мин (рис. 1). ). В процессе сухой резки для измерения трех ортогональных сил резания (Fx, Fy, Fz) используется трехкомпонентный пьезоэлектрический динамометр марки Kistler 9257 B под держателем инструмента с соответствующим усилителем нагрузки. Это позволяет осуществлять прямую и непрерывную запись и одновременную графическую визуализацию трех сил резания (рис. 2 и 3).

1). ). В процессе сухой резки для измерения трех ортогональных сил резания (Fx, Fy, Fz) используется трехкомпонентный пьезоэлектрический динамометр марки Kistler 9257 B под держателем инструмента с соответствующим усилителем нагрузки. Это позволяет осуществлять прямую и непрерывную запись и одновременную графическую визуализацию трех сил резания (рис. 2 и 3).

2.3 Параметры резания, режущий инструмент и держатель инструмента

Скорости резания 65, 80 и 100 мм/об были выбраны с учетом стандарта ISO 3685 в соответствии с рекомендациями компаний-производителей. Глубина резания 1, 5 мм, подача 0,10-0,15 мм/об. В процессе резания были проведены испытания механической обработки с тремя различными инструментами из цементированного карбида, а именно: методом физического осаждения из паровой фазы (PVD) с покрытием TiN/TiCN/TiN; Химическое осаждение из паровой фазы (CVD) с покрытием TlN+AL2O3-TICN+TIN; и WC/CO. В качестве образцов для испытаний были выбраны образцы размером 0 25 x 40 мм. Свойства режущих инструментов и уровень независимых переменных приведены в таблицах 3 и 4. Для измерения шероховатости поверхности используется измерительное оборудование Surtrasonic 3-P. Процессы измерения проводят с трехкратной повторностью. Для шероховатости поверхности на заготовке в процессе механической обработки длина отрезка и выборки принимается равной 0,8 и 2,5 мм соответственно. Температура окружающей среды 20 ± 1 °С. Следующие детали геометрии инструмента

Свойства режущих инструментов и уровень независимых переменных приведены в таблицах 3 и 4. Для измерения шероховатости поверхности используется измерительное оборудование Surtrasonic 3-P. Процессы измерения проводят с трехкратной повторностью. Для шероховатости поверхности на заготовке в процессе механической обработки длина отрезка и выборки принимается равной 0,8 и 2,5 мм соответственно. Температура окружающей среды 20 ± 1 °С. Следующие детали геометрии инструмента

Пластины CNMG при установке на державку: (a) форма CNMG; (b) осевой передний угол: 6°; (c) торцевой задний угол: 5°; и (d) острая режущая кромка. Пластина типа CNMG 120404 с подводом 75° устанавливается на державку типа PCLNR 2525 M 12. Уровни для определения расчетных параметров и фактических результатов испытаний отношения сигнал/шум и значения резания приведены в таблице 5. Результаты дисперсионного анализа для основной силы резания (Fz) и отношения шероховатости поверхности сигнал/шум в Inconel 625 и Hastelloy X приведены в таблицах 6-9(Рисунки 4 и 5).

3 Результаты и обсуждение

3.1 Изменение основной силы резания в зависимости

от скорости резания и материала покрытия

режущего инструмента

Параметр при определении максимальных значений силы резания для каждого уровня малого S/N соотношение определено и создан новый проверочный эксперимент, проведенный в соответствии с тестовой комбинацией. Допуски, указанные для продукта и качества на этапе проектирования, для достижения цели вокруг номинального значения каждого выбранного параметра для определения значений допуска. Потери продукта в случае, когда результат отличается от целевого значения путем определения рассчитываемых отклонений. Функцию потерь Тагучи, ожидаемое целевое значение и отклонение между экспериментальными значениями и отношением сигнал/шум (S/N) рассчитывают путем преобразования [24-26]. Соотношение сигнал/шум при расчете трех различных характеристик, которые часто используются; номинальная (номинальная) стоимость тем лучше, чем меньше, тем лучше, и больше, тем лучше. В этом исследовании низкое значение шероховатости поверхности, лучшая производительность будет относиться к обрабатываемым поверхностям из литературы. Наименьшие значения шероховатости поверхности тем меньше, чем лучше характеристика S/N. Благодаря использованию в анализе по крайней мере шероховатости поверхности и сил резания чем меньше, тем лучше используется характеристика S/N. Однако в больших экспериментах можно использовать лучшую характеристику S/N [26, 27].

В этом исследовании низкое значение шероховатости поверхности, лучшая производительность будет относиться к обрабатываемым поверхностям из литературы. Наименьшие значения шероховатости поверхности тем меньше, чем лучше характеристика S/N. Благодаря использованию в анализе по крайней мере шероховатости поверхности и сил резания чем меньше, тем лучше используется характеристика S/N. Однако в больших экспериментах можно использовать лучшую характеристику S/N [26, 27].

Целью здесь является максимальное соотношение сигнал/шум. Таким образом, оценка для каждого параметра среднего отношения сигнал/шум и наибольшего отношения сигнал/шум с уровнем используется для определения наилучших результатов. В этом исследовании низкая шероховатость поверхности и низкое значение силы резания представляют собой наилучшие характеристики. Параметры для каждого уровня среднего отношения сигнал/шум с использованием графического представления

Зарядный усилитель

Рисунок 3. Измерение сил резания и схематическое изображение динамометрического блока.

Таблица 3. Свойства режущих инструментов.

Материал покрытия (верхний слой) Метод покрытия и слои Марка материала (марка) по ISO Геометрическая форма Производитель и код TiN CVD (TiN, AL2O3, TiCN TiN, Wc) P25-P40, M20-M30 CNMG120412R Kennametal KC9240

TiN PVD (TiN, TiCN, TiN, Wc) P25-P40, M20-M30 CNMG120412FN Kennametal KT315

WC-CO Без покрытия P25-P40, M20-M30 CNMG120412MS Kennametal K313

Таблица 4. Уровень независимых переменных.

Переменные Уровень переменных

Нижний Низкий Средний Высокий Сила резания, v (м/мин) 50 65 80 100 Подача, f (мм/об) 0,1-0,15 0,1-0,15 0,1-0,15 0,1-0,15 Глубина резания (мм)_15_1,5_1. 5_1.5

Таблица 5. Средняя шероховатость поверхности и данные, полученные из реальных экспериментов, сила резания и отношение сигнал/шум для сплавов Hastelloy X и Inconel 625. (N) S/N S/N Подача Резание Ra (im) Fz (N) S/N S/N скорость

мм/об усилие м/мин Скорость инструмента Для Ra скорость для Fz скорость мм/об усилие м/ мин. скорость инструмента для Ra для Fz

скорость инструмента для Ra для Fz

0.10 65 K313 1.70 691 -4.6090 -56.7896 0.10 65 K313 1.452 695 -3.2393 -56.8397

0.10 65 KT315 1.605 622 -4.1095 -55.8758 0.10 65 KT315 3.179 560 -10.0458 -54.9638

0.10 65 KC9240 1.455 715 -3.2573 — 57.0861 0.10 65 KC9240 0.725 505 2.7932 -54.0658

0.10 80 K313 1.599 655 -4.0770 -56.3248 0.10 80 K313 1.691 705 -4.5629 -56.9638

0.10 80 KT315 1.410 601 -2.9844 -55.5775 0.10 80 KT315 1.235 550 -1.8333 -54.8073

0,10 80 КС9240 1,368 694 -2.7217 -56.8272 0.10 80 KC9240 0.576 508 4.7916 -54.1173

0.10 100 K313 1.717 658 -4.6954 -56.3645 0.10 100 K313 1.001 695 -0.0087 -56.8397

0.10 100 KT315 1.667 598 -4.4387 -55.5340 0.10 100 KT315 1.027 568 — 0.2314 -55.0870

0.10 100 KC9240 0.755 538 -2.4411 -54.6156 0.10 100 KC9240 0.755 483 2.4411 -53.6789

0.15 65 K313 3.649 919 -11.243 -59.2663 0.15 65 K313 0.958 875 0.3727 -58.8402

0.15 65 KT315 2.669 863 -8.5269 -58,7202 0,15 65 КТ315 4,785 785 -13,5976 -57. 8974

8974

0.15 65 KC9240 1.492 966 -3.4754 -59.6995 0.15 65 KC9240 1.580 691 -3.9731 -56.7896

0.15 80 K313 3.462 901 -10.786 -59.0945 0.15 80 K313 1.307 876 -62.3255 -58.8501

0.15 80 KT315 1.880 855 -5.4832 -58.6393 0.15 80 KT315 1.533 707 -3.7108 -56.9884

0.15 80 KC9240 1.405 696 -2.9535 -56.8522 0.15 80 KC9240 1.476 555 -3.3817 -54.8859

0.15 100 K313 3.137 854 -9.9303 -58.6292 0.15 100 K313 0.812 887 — 58,1911 -58,9585

0,15 100 КТ315 3,132 830 -90,9164 -58,3816 0,15 100 KT315 0,950 724 0,4455 -57,1948

0,15 100 KC9240 1,085 697 -0,7086 -56,8647 0,15 100 KC9240 1.380 1,511 -2,776 -63,585151515.7001/700 -nervise 8.7001/7001,585 88511511515115111111111511/7001,7851151515151515115111511/7001,5851515151515.7001/7001,585151515151515.7001/7001,585151515151515.7001/7001,581. коэффициент в Inconel 625.

Источник Степени свободы (DoF) Последовательная сумма квадратов (SS) Средняя сумма квадратов (MS) F-тест P-коэффициент (%)

Подача 1 39,388 39,388 11,51 0,398

Скорость резания 2 6,631 3,316 0,97 0,067

Режущий инструмент 2 11,702 5,851 1,71 0,118

Остаточная ошибка 12 41,063 3,422 0,415

Итого 17 98,784

определяется оптимальный уровень для каждого параметра. Соответственно параметры, определенные для каждого уровня отношения S/N, рассчитываются с использованием оценочного значения. Расчетное отношение S/N и выходное значение (шероховатость поверхности или резка) используются при расчете по формуле 4. Заключительный этап процесса проектирования эксперимента

Соответственно параметры, определенные для каждого уровня отношения S/N, рассчитываются с использованием оценочного значения. Расчетное отношение S/N и выходное значение (шероховатость поверхности или резка) используются при расчете по формуле 4. Заключительный этап процесса проектирования эксперимента

Taguchi включает подтверждающие эксперименты [27, 28]. Или с этой целью результаты экспериментов сравнивались с предсказанными значениями с помощью метода Тагучи и были получены коэффициенты ошибок. Отношения сигнал/шум gpredict прогнозировались с использованием следующей модели [27-30].

Таблица 7. Результаты дисперсионного анализа для шероховатости поверхности (Ra) Отношение сигнал/шум в Inconel 625.

Источник Степени свободы (DoF) Последовательная сумма квадратов (SS) Средняя сумма квадратов (MS) F-критерий P- Коэффициент (%)

Скорость подачи. в Hastelloy X.

Источник Степени свободы (DoF) Последовательная сумма квадратов (SS) Средняя сумма квадратов F-критерий (MS) P (p < 0,05) P-коэффициент (%)

Feed rate Cutting speed Cutting tool Residual error Total

1 2 2 12 17

18. 1805 3.0700 1.3213 12.592 27.5517

1805 3.0700 1.3213 12.592 27.5517

18.1805 1.5350 0.6607 3.148

57.75 4.88 2.1

0.002 0.085 0.238

65.99 11.14 4.80 4.57 100

Таблица 9. Результаты ANOVA для шероховатости поверхности (Ra) в Hastelloy X.

Источник Степени свободы

Последовательная сумма квадратов (SS)

Средняя сумма квадратов (MS)

F-критерий P (p < 0,05) 92(gi - gm) (1)

g: расчетное отношение сигнал/шум. gm: общее среднее отношение сигнал/шум. g;: Параметр i на уровне отношения сигнал/шум.

Здесь gpredict — основная сила резания или Fz по отношению S/N.

Кроме того, оптимальные параметры токарной обработки были получены по рабочим характеристикам с помощью анализа Тагучи. Где gm — общее среднее значение отношений сигнал/шум, г; – среднее отношение сигнал/шум на оптимальном уровне, k – количество основных конструктивных параметров, существенно влияющих на рабочие характеристики. После прогнозирования отношений сигнал/шум, кроме экспериментальных, основная сила резания или Fz была рассчитана с использованием следующего уравнения. Заключительный этап процесса планирования эксперимента Тагучи включает подтверждающие эксперименты [28, 29].K’2 (2)

Заключительный этап процесса планирования эксперимента Тагучи включает подтверждающие эксперименты [28, 29].K’2 (2)

г — число повторов, Yi — измеренная характеристика.

Predict = 10~ (3)

Метод Тагучи, используемый для анализа и оценки численных результатов для ортогонального плана эксперимента, отношения сигнал/шум и дисперсионного анализа, объединяющий три инструмента, таких как решение достигает [30-33].

3.2 Результаты анализа Тагучи

Эксперименты, проведенные с двумя различными значениями износа режущего инструмента, полученными в результате экспериментального плана L18, основанного на 36 экспериментах, были сделаны ортогональными. Была сформирована ортогональная конструкция L18, состоящая из двух уровней, соответствующих 8 столбцам и 18 рядам цилиндрических токарных экспериментов (17 степеней свободы). Сила резания и шероховатость поверхности невелики, в качестве характеристики качества «(S/N) SB выбирается «чем меньше, тем лучше» [32, 33]. Средняя шероховатость поверхности, основные данные силы резания получены в экспериментах и S/ Соотношения N приведены в Таблице 5. Согласно данным Таблицы 5, наименьшее основное усилие резания при 100 м/мин было обнаружено у сплава Hastelloy X с KC 9.m)

Средняя шероховатость поверхности, основные данные силы резания получены в экспериментах и S/ Соотношения N приведены в Таблице 5. Согласно данным Таблицы 5, наименьшее основное усилие резания при 100 м/мин было обнаружено у сплава Hastelloy X с KC 9.m)

œ ra ra

œ ra ra

) соотношение).

Таблица 10. Сила резания (Fz) Показатели SN и проверочные испытания для достижения оптимальных результатов в Inconel 625.

Оптимизация Taguchi

Оптимальные параметры резания Соотношение азота

A1B2C2 0,10 80 KT315 453,5 -54.0374

A1B2C2 0,10 80 KT315 550 57,8072

Таблица 11. Средняя шероховатость и проверка.

Экспериментальный

Уровень A1B1C3 A1B1C3

Параметры 0,10 80 КТ315 0,10 80 КТ315

Средняя шероховатость поверхности 11,7149 0,725

Отношение сигнал/шум 6 233,6932

минимальные значения средней шероховатости поверхности параметров для каждого уровня большого отношения S/N определены и созданы новые проверочные эксперименты, проведенные в соответствии с тестовой комбинацией. Уровни для определения расчетных параметров и фактического результата испытаний отношения сигнал/шум и средних значений шероховатости поверхности приведены в таблице 5.

Уровни для определения расчетных параметров и фактического результата испытаний отношения сигнал/шум и средних значений шероховатости поверхности приведены в таблице 5.

Определение минимальных средних значений параметров шероховатости поверхности для каждого уровня большого отношения сигнал/шум определили и создали новый проверочный эксперимент, проведенный по тестовой комбинации. Результаты дисперсионного анализа для основной силы резания (Fz), шероховатости поверхности и отношения сигнал/шум для сплавов Inconel 625 и Hastelloy X представлены в таблицах 6–9..

Таблица 12. Средний тест на шероховатость и проверку поверхности для оптимальных результатов в Hastelloy X.

Оптимизация оптимальных параметров резания Taguchi

Экспериментальные параметры

SABLEARSERALE SARICESTARDSARTION

SLASTION

. 1.049 -2.72

Отношение сигнал/шум -0.4155 -56.82

0007

Оптимизация оптимальных параметров резания тагучи

Экспериментальная степень

Параметры уровня резки (FZ). ) и шероховатость поверхности Inconel 625 и Hastelloy X приведены в таблицах 10-13.

) и шероховатость поверхности Inconel 625 и Hastelloy X приведены в таблицах 10-13.

4 Результаты и выводы

Схема эксперимента, описанная в данном документе, использовалась для разработки основной силы резания и модели прогнозирования шероховатости поверхности с использованием анализа Тагучи для токарной обработки Inconel 625 и Hastelloy X. Результаты этого экспериментального исследования можно резюмировать следующим образом:

• Установлено, что в то время как скорость подачи (39,8%) и режущий инструмент (11,8%) больше влияют на силу резания в сплаве Inconel 625, скорость подачи (65,99%) и скорость резания (11,14%) оказывают большее влияние на резание. сила в Hastelloy X. В то время как режущий инструмент (23,7%) и скорость подачи (16,5%) оказывают большее влияние на среднюю шероховатость поверхности в Inconel 625, режущий инструмент (40,38%) и скорость подачи (33,15%) оказывают большее влияние на среднюю поверхность шероховатость в Hastelloy X.

• Согласно полученным экспериментальным данным, самая низкая основная сила резания была обнаружена в Hastelloy X с KC 9240 в качестве 538 Н и Inconel 625 как 483 Н при скорости 100 м/мин. В той же пластине KC 9240 самая низкая средняя шероховатость поверхности была обнаружена при скорости 100 м/мин для сплава Hastelloy X и составила 0,755 мкм. А так же 0,725 мкм при 65 м/мин. в Inconel 625. Было замечено, что влияние режущего инструмента на шероховатость поверхности выше для сплавов Hastelloy X и Inconel 625.

В той же пластине KC 9240 самая низкая средняя шероховатость поверхности была обнаружена при скорости 100 м/мин для сплава Hastelloy X и составила 0,755 мкм. А так же 0,725 мкм при 65 м/мин. в Inconel 625. Было замечено, что влияние режущего инструмента на шероховатость поверхности выше для сплавов Hastelloy X и Inconel 625.

• Расположение ортогонального массива Taguchi, было сочтено целесообразным проанализировать силу резания и среднюю шероховатость поверхности, определенные в этой статье. .

Благодарности. Авторы выражают благодарность Университету Юдзунку Йыл за финансовую поддержку в рамках проекта № BAP 2012-BY0-013.

Ссылки

1. Ezugwu EO, Wanga ZM, Machadop AR. 1998. Обрабатываемость сплавов на основе никеля: обзор. Дж. Матер Процесс. техн., 86(1-3), 1-16.

2. Zhang Q, Tang R, Yin K, Luo X, Zhang L. 2009. Коррозионное поведение сплава Hastelloy C-276 в сверхкритической воде. Коррос. наук, 51, 2092-2097.

3. Бом Х., Эрлих К., Крамер К. Х. 1970. Металл., 24, 139-144.

Х. 1970. Металл., 24, 139-144.

4. Kohl HK, Peng K. 1981. J. Nucl. мат., 101, 243-250.

5. Квист В.Е., Таггарт Р., Полонис Д.Г. 1971. Металл. Пер., 2, 825-832.

6. Сундарараман М., Мукхопадхьяй П., Банерджи С. 1988. Металл. Транс. А, 19, 453-465.

7. Чарльз Т. 1994. Междунар. Дж. Пресс. Судопроводы, 59, 41-49.

8. Шанкар В Рао КБС, Маннан С.Л. 2001. Дж. Нукл. мат., 288, 222-232.

9. Сапожник Л.Е. 2005. Суперсплавы 718, 625, 706 и различные производные. Лория Э.А., редактор. TMS: Уоррендейл, Пенсильвания. п. 409-418.

10. Сингх В.Б., Гупта А. 2000. Электрохимическая коррозия и пассивация монеля 400 в концентрированных кислотах и их смесях. Транс. JWRI, 34, 19-23.

11. Стандартный каталог продукции Haynes Hastelloy C-22HS. 2007. Хейнс Интернэшнл: Индиана. п. 2-16.

12. Джиндал П.С., Сантанам А.Т., Шлейнкофер У., Шустер А.Ф. 1999. Эффективность инструментов из твердого сплава с покрытием PVD TiN, TiCN и TiAlN при токарной обработке. Междунар. Дж. Рефракр. Встретил. Твердый мат., 17, 163-170.

Междунар. Дж. Рефракр. Встретил. Твердый мат., 17, 163-170.

13. Веб-сайт владельца товарного знака Hastelloy C-276. www.hynesintl.com.

14. Ван М. 1997. к.т.н. Диссертация, Университет Саут-Бэнк, Лондон.

15. Ричардс Н., Аспинуолл Д.Д. 1989. Использование керамических инструментов для обработки сплавов на основе никеля. Междунар. Дж. Мах. Производство инструментов, 29(4), 575-588.

16. Эзугву Э.О., Ван З.М. 1996 г. Характеристики инструментов с покрытиями PVD и CVD при обработке сплава Inconel 718 на основе никеля, In Progress of Cutting and Grinding, Vol. 111. с. 102-107.

17. Хамсехзаде Х. 1991. Поведение керамических режущих инструментов при обработке жаропрочных сплавов. Кандидатская диссертация, Уорикский университет.

18. Барри Дж., Бирн Г. 2001. Износ режущего инструмента при обработке закаленных сталей. Часть I. Износ режущего инструмента из кубического нитрида бора. Износ, 247, 139-151.

19. Крамер Б.М., Хартунг П.Д. 1980. Тр. Междунар. конф. коврика для режущего инструмента .. Форт-Митчелл, Кентукки. п. 57-74.

Тр. Междунар. конф. коврика для режущего инструмента .. Форт-Митчелл, Кентукки. п. 57-74.

20. Фокке А.Е., Вестерманн Ф.Е., Эрми А., Явелак Дж., Хох М. 1975. Механизмы разрушения сверхтвердых материалов при резке жаропрочных сплавов. проц. 4-й междунар.-ам. конф. Мат. Тех., Каракус, Венесуэла. п. 488-497

21. Кониг В., Берктольд А., Лиерманн Дж., Винандс Н. 1994. Компоненты высочайшего качества не только путем шлифования. Инд. Даймонд Ред., 3, 127–132.

22. Чакир С. 2000. Современные принципы резки металлов. Випы: Бурса.

23. Валенсия Дж. Дж., Спирко Дж., Шмис Р. 1997. Суперсплавы 718, 625, 706 и различные производные. Лория Э.А., редактор. TMS: Уоррендейл, Пенсильвания. п. 753-762.

24. Сунь С., Брандт М., Даргуш М.С. 2009. Характеристики сил резания и чи-образования при механической обработке титановых сплавов. Междунар. Дж. Мах. Инструментальная мануфактура, 49, 561-568.

25. Ранганат С., Кэмпбелл А.Б., Горкевич Д.В. 2007. Модель для калибровки и прогнозирования усилий при обработке хонингованными режущими инструментами или пластинами. Междунар. Дж. Мах. Производство инструментов, 47, 820-840.

Междунар. Дж. Мах. Производство инструментов, 47, 820-840.

26. Topal ES, Cogun C. 2005. Метод устранения ошибок, вызванных силой резания, для токарных операций. Дж. Матер. Процесс. техн., 170, 192-203.

27. Монтгомери, округ Колумбия. 1997. Планирование и анализ экспериментов, 4-е изд. Уайли: Нью-Йорк.

28. Yavaskan M, Taptik Y, ve Urgen M. 2004. Deney tasarimi yontemi ile matkap uclarinda Performans Optimizasyonu. МСЭ Дергиси/д, 3(6), 117-128.

29. Налбант М., Гоккая Х., Сур Г. 2007. Применение метода Тагучи для оптимизации параметров резания для определения шероховатости поверхности при токарной обработке. Матер. Дес., 28, 1379-1385.

30. Ян В.Х., Тарнг Ю.С. 1998. Расчетная оптимизация параметров резания для токарных операций на основе метода Тагучи. Дж. Матер. Процесс. техн., 84(1-3), 122-129.

31. Рой Р.К. 1990. Учебник по методу Тагучи. Ван Ностранд Рейнхольд: Нью-Йорк.

32. Тосун Г. 2011. Статистический анализ параметров процесса сверления композита с металлической матрицей AL/SIC P.