Как собрать лазерный гравер из робота-манипулятора SCARA. Какие компоненты потребуются для проекта. Как настроить прошивку Marlin для работы с роботом SCARA. Как подготовить файлы для лазерной гравировки.

Обзор проекта лазерного гравера на базе робота SCARA

В этой статье мы рассмотрим, как переоборудовать робота-манипулятора SCARA в лазерный гравер. Основные особенности проекта:

- Используется 4-осевой робот SCARA, напечатанный на 3D-принтере

- Управление осуществляется платой Arduino MEGA с RAMPS шилдом

- Применяется лазерный модуль мощностью 5.5 Вт

- Прошивка на базе Marlin с поддержкой роботов SCARA

- Подготовка файлов для гравировки в Inkscape

Такая система позволяет получить большую рабочую зону и возможность гравировки на высоких объектах. Рассмотрим процесс сборки и настройки пошагово.

Компоненты для сборки лазерного гравера SCARA

Для реализации проекта потребуются следующие основные компоненты:

- Напечатанные на 3D-принтере детали робота SCARA

- 4 шаговых двигателя NEMA 17

- Arduino MEGA

- RAMPS 1.6 шилд

- 4 драйвера шаговых двигателей A4988

- Лазерный модуль 5.5 Вт

- Блок питания 12В, 3А

- Концевые выключатели

- Крепежные элементы

Также понадобятся провода, разъемы и инструменты для сборки. Не забудьте про защитные очки для работы с лазером.

Сборка механической части робота SCARA

Процесс сборки механики робота SCARA включает следующие основные этапы:

- Печать деталей на 3D-принтере согласно 3D-модели

- Сборка основания и установка главного шагового двигателя

- Монтаж рычагов и соединение их с помощью шарниров

- Установка шаговых двигателей для приводов осей

- Монтаж ремней и шкивов для передачи движения

- Установка концевых выключателей

При сборке важно обеспечить плавность хода всех осей и правильное натяжение ремней. Подробную инструкцию по сборке механики можно найти в оригинальном видео по созданию робота SCARA.

Установка лазерного модуля на робота SCARA

Для установки лазерного модуля на робота SCARA необходимо выполнить следующие шаги:

- Снять оригинальный захват с конца манипулятора

- Изготовить держатель для лазерного модуля

- Установить лазерный модуль в держатель

- Прикрепить держатель с лазером к роботу

- Подключить провода питания и управления лазером

Важно расположить лазерный модуль так, чтобы луч находился строго по центру оси вращения последнего звена манипулятора. Это позволит избежать смещения луча при вращении.

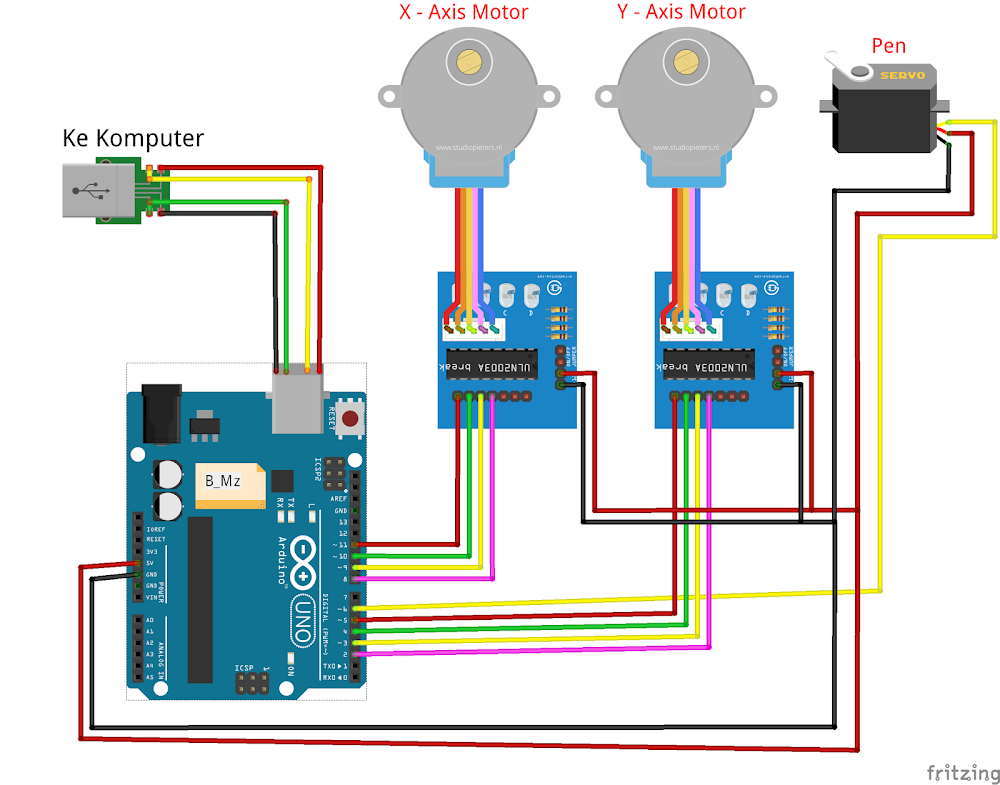

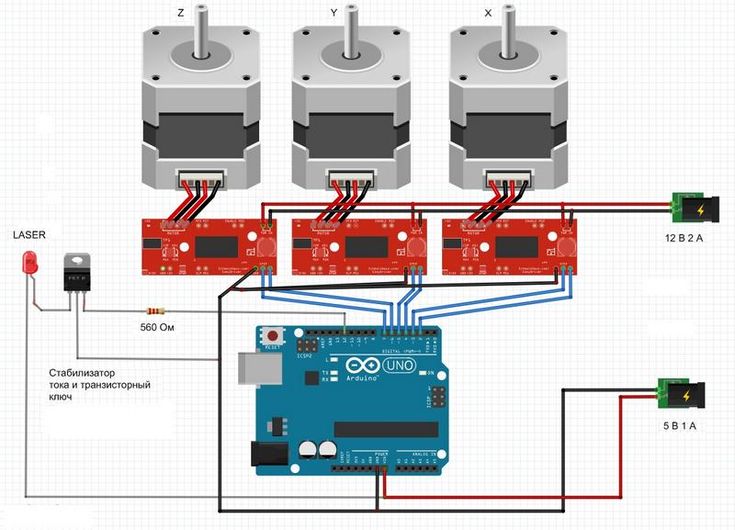

Подключение электроники лазерного гравера

Схема подключения электронных компонентов включает:

- Arduino MEGA соединяется с RAMPS шилдом

- Драйверы шаговых двигателей устанавливаются на RAMPS

- Шаговые двигатели подключаются к соответствующим разъемам

- Концевые выключатели соединяются с входами для эндстопов

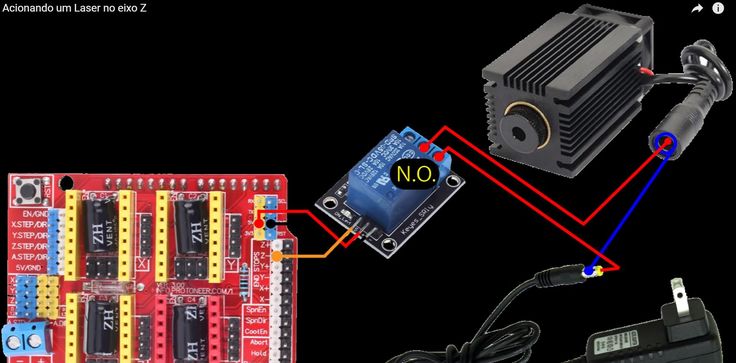

- Лазерный модуль подключается к выходу D9 (управление вентилятором)

- Блок питания 12В подается на соответствующий вход RAMPS

При подключении важно правильно выставить микрошаг драйверов и убедиться в надежности всех соединений.

Настройка прошивки Marlin для робота SCARA

Для работы лазерного гравера на базе SCARA необходимо настроить прошивку Marlin следующим образом:

- Скачать исходный код Marlin с Github

- Открыть проект в PlatformIO IDE

- В файле Configuration.h выбрать тип робота MP_SCARA

- Указать размеры звеньев робота и смещение основания

- Настроить параметры шаговых двигателей и концевиков

- Активировать поддержку лазерного модуля

- Скомпилировать прошивку и загрузить в Arduino

Правильная настройка прошивки критически важна для точной работы системы. Может потребоваться несколько итераций для достижения оптимальных параметров.

Подготовка файлов для лазерной гравировки

Для создания файлов с G-кодом для лазерной гравировки рекомендуется использовать следующий процесс:

- Подготовить векторное изображение в Inkscape

- Установить плагин Inkscape-Lasertools

- Настроить параметры гравировки (мощность, скорость и т.д.)

- Сгенерировать G-код с помощью плагина

- Проверить полученный код на корректность

Важно учитывать особенности кинематики робота SCARA при подготовке файлов. Рекомендуется начинать с простых изображений для отладки системы.

Первые тесты лазерного гравера SCARA

- Проверить работу всех осей робота без лазера

- Откалибровать систему координат

- Настроить фокусировку лазерного луча

- Выполнить пробную гравировку на тестовом материале

- Проанализировать результаты и внести корректировки

Начинать лучше с низкой мощности лазера и небольших скоростей перемещения. Постепенно параметры можно оптимизировать для достижения наилучшего качества.

Заключение

Создание лазерного гравера на базе робота SCARA — интересный проект, позволяющий получить универсальный инструмент для гравировки. Основные преимущества такой системы:

- Большая рабочая зона

- Возможность гравировки на высоких объектах

- Гибкость настройки под разные задачи

- Относительно низкая стоимость компонентов

При правильной настройке и калибровке можно добиться высокого качества гравировки. Проект отлично подходит для изучения робототехники и лазерных технологий.

Лазерный гравер на Arduino||Arduino-diy.com

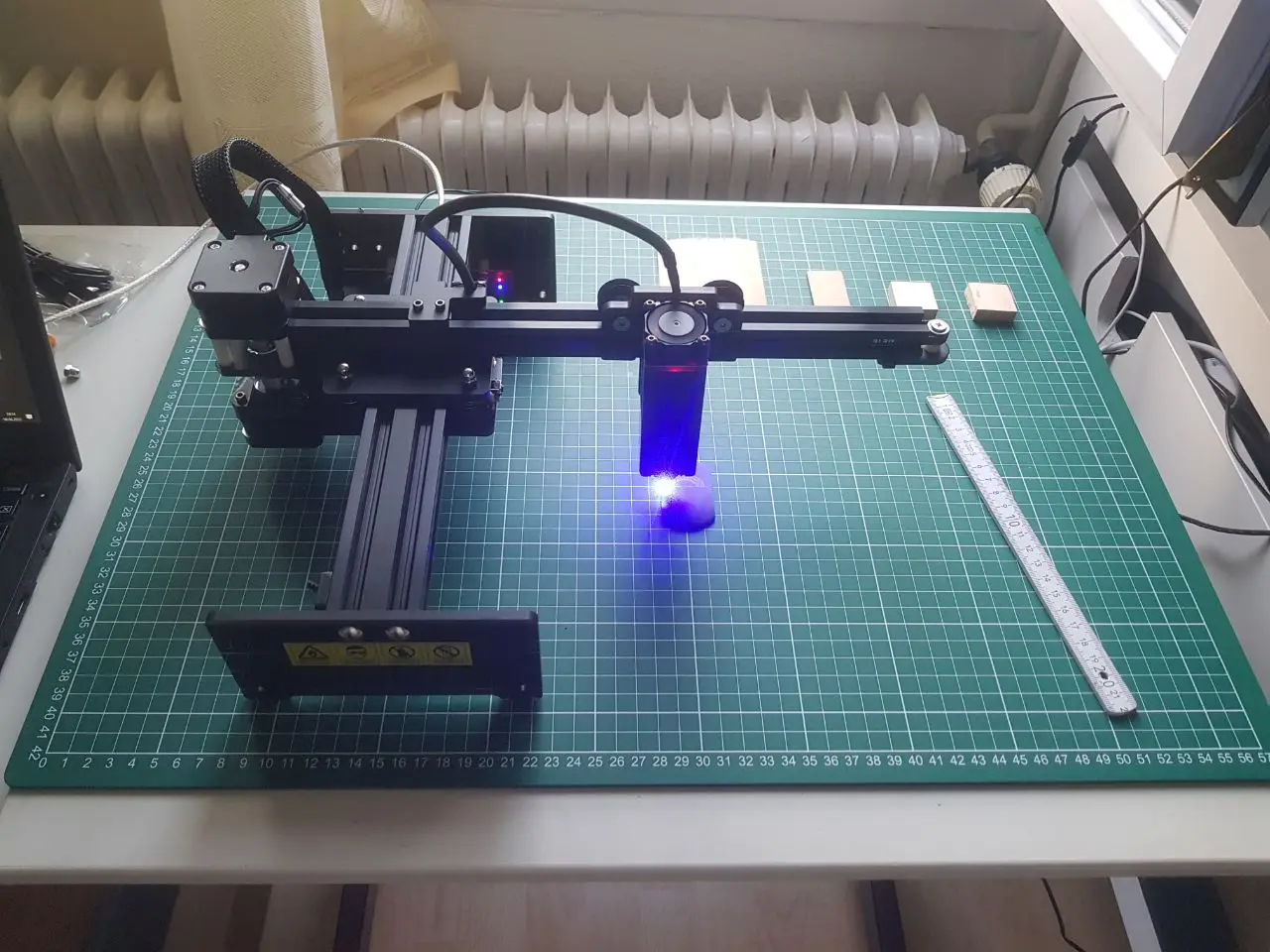

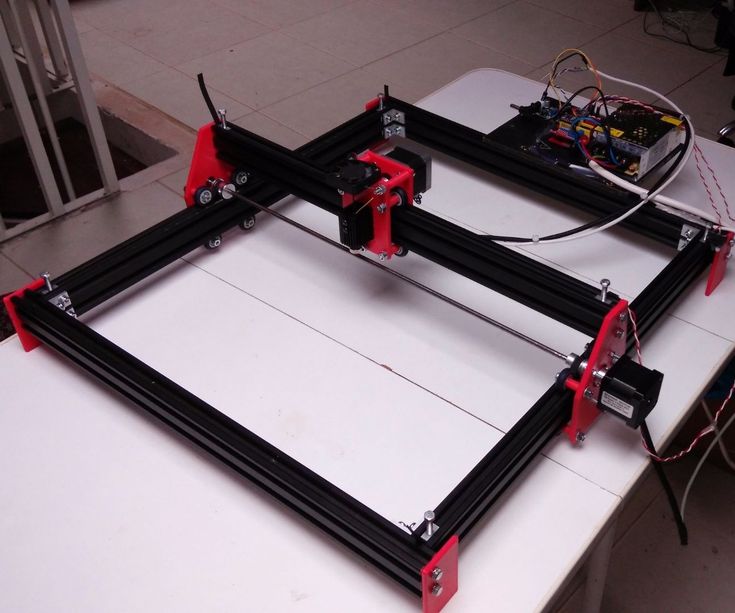

Работа над этим проектом лазерного гравера на Arduino заняла около четырех месяцев.

Мощность гравера составляет 2 ватта, он не такой уж мощный, но может гравировать большинство пород дерева и пластик. Может резать пробковое дерево. Отлично подойдет для гравировки и резки деталей для ваших дальнейших проектов на Arduino. Надеюсь, приведенная инструкция вдохновит вас на создание подобного проекта или полной копии этого станка для лазерной резки.

Практически полный список необходимых материалов, STL файлы для печати узлов конструкции и схемы подключения электроники: Arduino, моторы, лазер и т.п. можно скачать здесь.

3-D модель лазерного гравера на Arduino в Inventor

Начало — разработка каркаса станка для лазерной резки в Autodesk Inventor.

Конструкция по ходу разработки несколько изменялась, однако рама осталась по сути такой же.

Печать на 3-D принтере и сборка оси Y

Первая деталь, которую надо напечатать на 3-D принтере выполняет следующие функции:

1. Установка шагового мотора для оси y.

Установка шагового мотора для оси y.

2. Поддержка стальных валов оси y.

3. Скольжение вдоль одного из валов оси x.

После того как деталь готова, в отверстия надо установить две бронзовые втулки, которые служат в качестве опор скольжения. Для уменьшения трения, втулки желательно смазать. Отличный недорогой вариант опор, которые используются в 3-D принтерах и подобных мехатронных проектах.

В качестве направляющих используются простые стержни из нержавеющей стали 5/16″. Нержавеющая сталь хорошо подходит для подшипников скольжения, так что смазанные бронзовые втулки ходят очень легко. Изначально использовался кусок 36″, который был разрезан на две части по 18″.

motor gantry.stl

Завершение оси Y

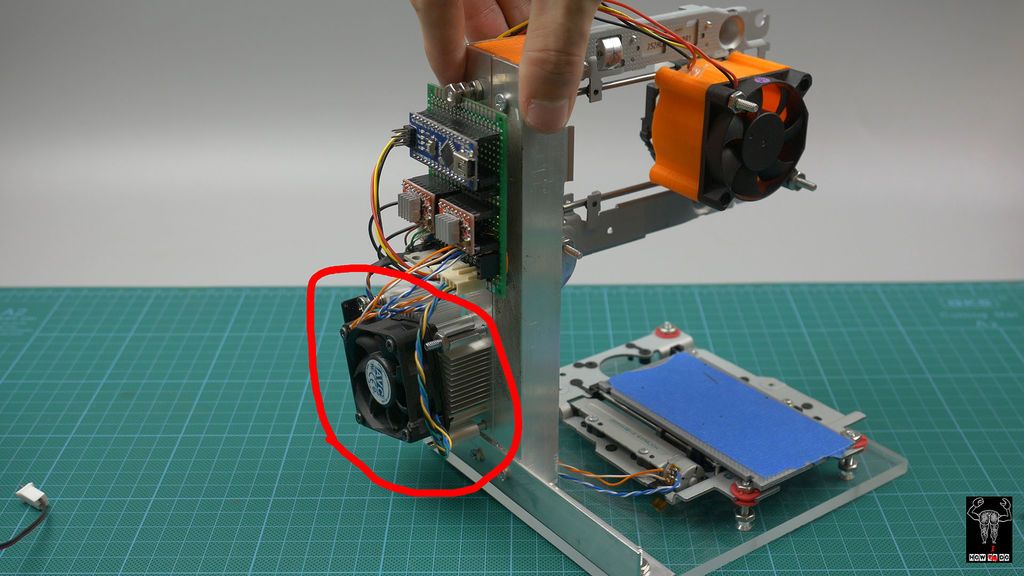

В лазере используется диод М140 на 2 Вт. Диод продается в металлическом корпусе и контактами. Греются они достаточно сильно так, что пришлось предусмотреть охлаждение. Для этого был сделан алюминиевый блок радиаторов и использованы кулеры со старого контроллера робота. Кроме того, в блоке для лазера 1″ x 1″ сделано отверстие 31/64″ и добавлен болт к боковой грани. Блок также соединен с другой напечатанной на 3-D принтере деталью, которая будет перемещаться вдоль оси y. Движение передается с помощью зубчатого ремня.

Кроме того, в блоке для лазера 1″ x 1″ сделано отверстие 31/64″ и добавлен болт к боковой грани. Блок также соединен с другой напечатанной на 3-D принтере деталью, которая будет перемещаться вдоль оси y. Движение передается с помощью зубчатого ремня.

Завершенный модуль лазера установлен на направляющие оси y. Другой конец был установлен на напечатанной детали таким образом, чтобы ремень был зафиксирован и корпусная деталь могла скользить вдоль направляющих оси x. На этом же этапе устанавливается шаговый двигатель, устанавливаются шкивы и зубчатые ремни.

gantry2.stl

idler gantry.stl

clip.stl

pulley2.stl

Разработка основания и оси X

Основание было сделано из дерева. Самая ответственная часть — убедиться, что две направляющие по оси X параллельны. Вместо того, чтобы использовать два мотора для перемещения вдоль координаты X или использования сложной системы ремней/шкивов, был использован отдельный мотор для оси X и приводной ремень в центре по оси Y. Выглядит немного несуразно, но зато система простая и хорошо работает.

Выглядит немного несуразно, но зато система простая и хорошо работает.

На первом этапе поперечная балка, которая соединяет ремень с осью y была держалась на простом суперклее. Не лучшее решение, от которого в дальнейшем пришлось отказаться и напечатать на 3-D принтере специальные кронштейны для крепежа.

idler plate.stl

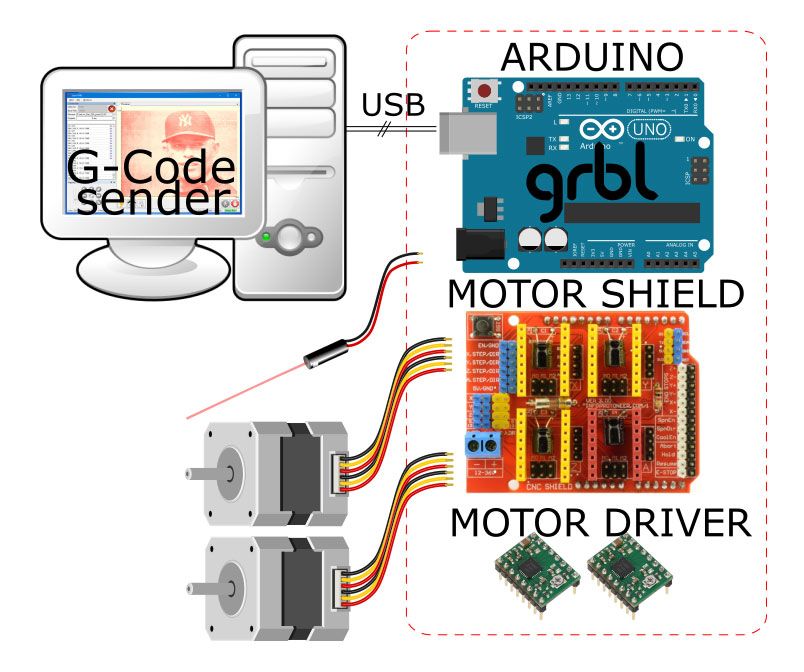

Установка Arduino и проверка электроники

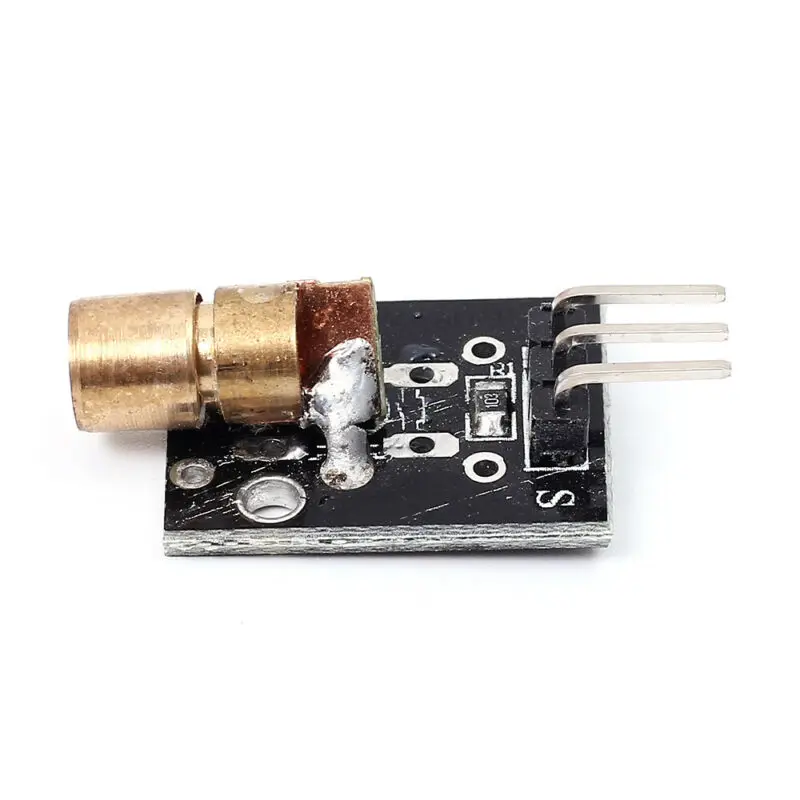

На первом рисунке ниже показан лазерный диод M140, который можно купить в DTR’s Laser Shop. Можно купить и более мощный диод, но цена, соответственно, тоже вырастет. Кроме того, надо купить линзу для фокусировки и регулируемый источник питания. Так что были дополнительно куплены драйвер и линза G-2. Линза установлена на модель лазера с помощью термопасты.

Важно! При работе с подобными лазерами надо использовать защитные очки!

Для проверки вся электроника (Arduino, блок питания, макетка, доайвера) была подключена за пределами основания лазерного гравировочного станка. Для охлаждения использовался кулер с персонального компьютера. Станок управляется с помощью платы Arduino Uno, который взаимодействует с grbl. Для передачи сигнала в режиме онлайн используется Universal Gcode Sender. Для преобразования векторных изображений в G-код используется Inkscape с плагином gcodetools. Для включения/выключения лазера используется контакт, который предназначен для управления направлением вращения шпинделя. Это один из самых простых вариантов с использованием gcodetools.

Станок управляется с помощью платы Arduino Uno, который взаимодействует с grbl. Для передачи сигнала в режиме онлайн используется Universal Gcode Sender. Для преобразования векторных изображений в G-код используется Inkscape с плагином gcodetools. Для включения/выключения лазера используется контакт, который предназначен для управления направлением вращения шпинделя. Это один из самых простых вариантов с использованием gcodetools.

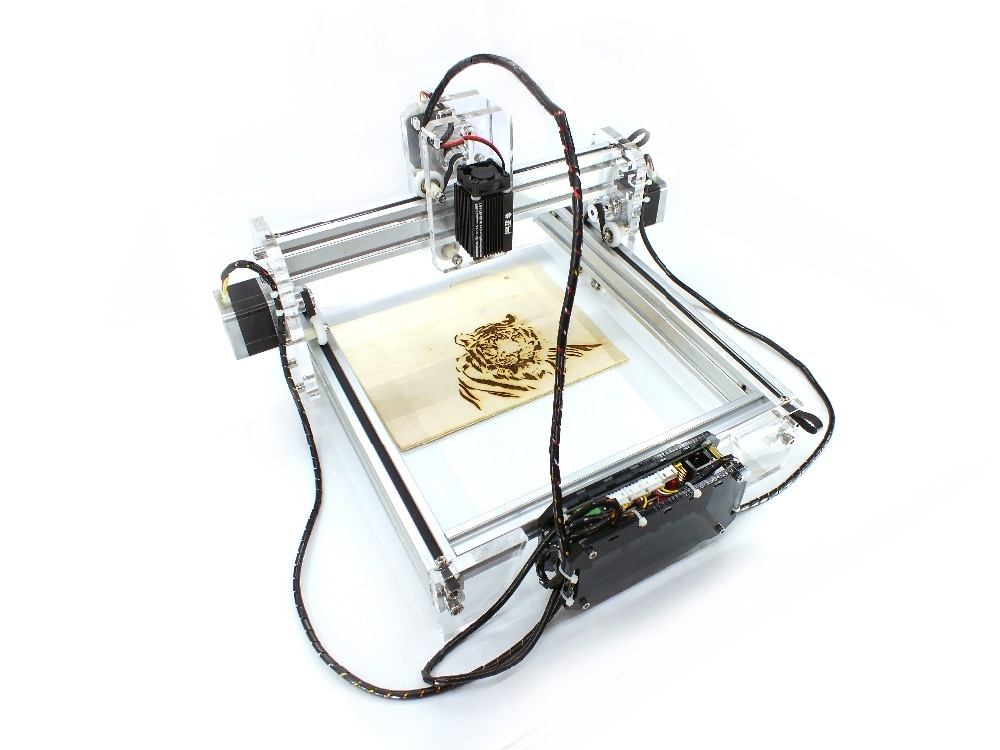

На третьем рисунке показан пример первой удачной гравировки. На этом этапе можно сказать, что лазерный гравировщик готов. Но для того, чтобы сделать его красивее и безопаснее, надо сделать для него корпус.

Схема подключения лазерного гравера в pdf

На видео ниже показан один из первых запусков лазерного гравера на Arduino.

Корпус лазерного гравера

Боковые грани корпуса сделаны из фанеры с белым покрытием. Боковушки крепятся болтами. На задней грани пришлось сделать прямоугольное отверстие, так как шаговый двигатель немного выходит за пределы корпуса в крайнем положении. Кроме того, предусмотрены отверстия для охлаждения, кабелей питания и USB порта. Края передней и верхней частей корпуса сделаны из той же фанеры, центральная часть остается свободной для установки акриловых стенок. Над Arduino, драйверами и т.п., которые установлены на нижней части бокса установлена дополнительная деревянная платформа. Она служит базой для материала, который режется лазером.

На задней грани пришлось сделать прямоугольное отверстие, так как шаговый двигатель немного выходит за пределы корпуса в крайнем положении. Кроме того, предусмотрены отверстия для охлаждения, кабелей питания и USB порта. Края передней и верхней частей корпуса сделаны из той же фанеры, центральная часть остается свободной для установки акриловых стенок. Над Arduino, драйверами и т.п., которые установлены на нижней части бокса установлена дополнительная деревянная платформа. Она служит базой для материала, который режется лазером.

На 5-й фотографии показан процесс резки акрила для корпуса. Акрил специально выбран оранжевого цвета, чтобы блокировать излучение от лазера. Не забывайте, что даже отраженные лучи подобного лазера могут серьезно повредить ваши глаза! Акриловые стенки установлены на петлях. Вуаля! Лазерный гравировщик готов! Выглядит он впечатляюще. Уверен, можно спокойно выставлять на витрину магазина!

Запуск лазерного гравера на Arduino!

На фото выше приведены несколько примеров изделий, изготовленных на этом лазерном гравировщике. Конечно, Мона Лиза получилась не очень, но более простые вещи вроде черно-белого изображения дракона, выходят неплохо. Можно использовать этот станок и для лазерной резки. Например, можно резать пробковое дерево (шестерня вырезана именно из пробкового дерева).

Конечно, Мона Лиза получилась не очень, но более простые вещи вроде черно-белого изображения дракона, выходят неплохо. Можно использовать этот станок и для лазерной резки. Например, можно резать пробковое дерево (шестерня вырезана именно из пробкового дерева).

На видео ниже показаны основные этапы проекта и гравировка на завершенном гравере.

Оставляйте Ваши комментарии, вопросы и делитесь личным опытом ниже. В дискуссии часто рождаются новые идеи и проекты!

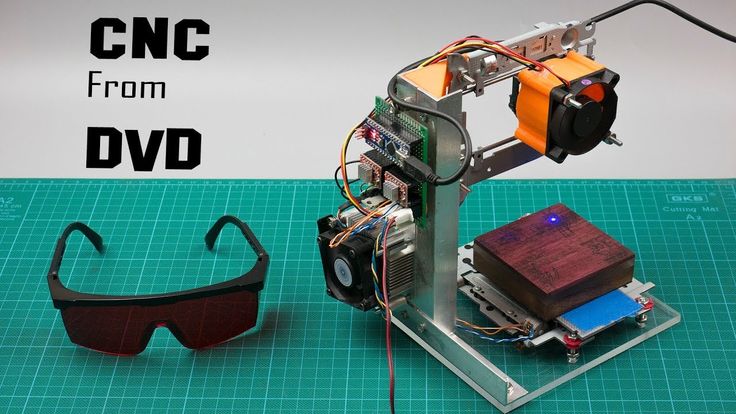

Самодельный миниатюрный лазерный гравер на Arduino Uno / Хабр

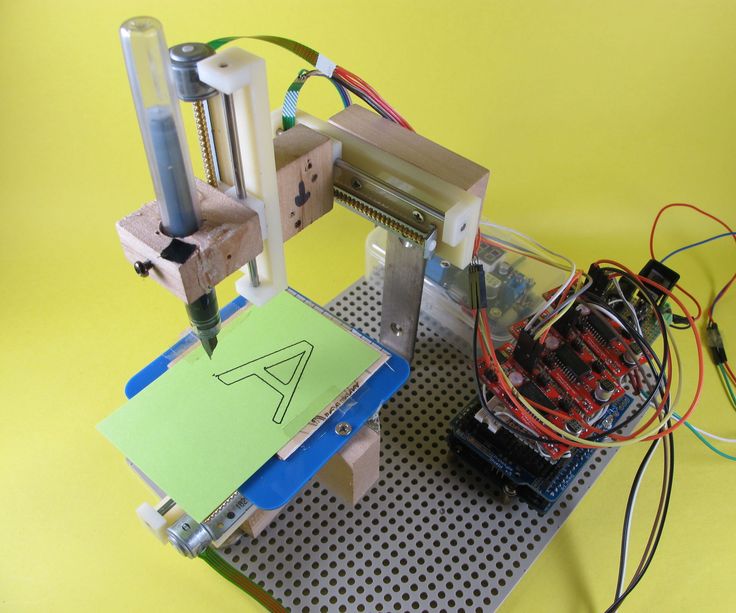

Полагаю, что проект, о котором я хочу рассказать, будет интересен всем, кто занимается электроникой. А именно, речь идёт о миниатюрном лазерном гравере, с помощью которого можно наносить изображения на картон, на дерево, на виниловые наклейки и на прочие подобные материалы. Идею проекта я почерпнул из этого руководства, сделав кое-что по-своему.

Лазерный гравер в действии и процесс сборки устройства

Материалы и инструменты

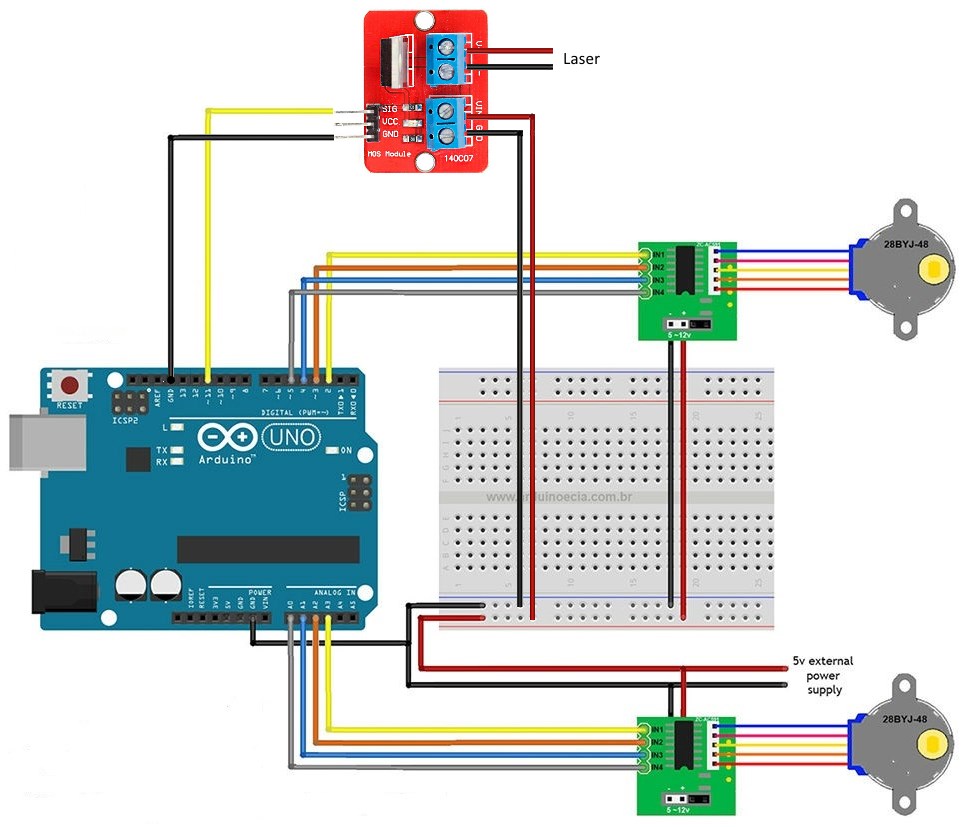

Для создания гравера вам понадобятся следующие основные компоненты:

- Arduino UNO (с USB-кабелем).

- 2 шаговых двигателя от DVD-приводов.

- 2 контроллера для шаговых двигателей A4988 и соответствующая плата расширения для Arduino.

- Лазер мощностью 250 мВт с настраиваемой оптикой.

- Блок питания (минимум — 12В, 2А).

- 1 N-канальный полевой транзистор IRFZ44N.

Вот список необходимых инструментов:

- Паяльник.

- Дрель.

- Напильник по металлу.

- Наждачная бумага.

- Кусачки.

- Клеевой пистолет.

Шаг 1. Шаговый двигатель

В нашем проекте понадобится два шаговых двигателя из DVD-приводов. Один нужен для перемещения стола гравера по оси X, а второй — по оси Y. Поискать подходящие приводы можно в нерабочих компьютерах или в местном магазине подержанной электроники. Я нашёл то, что мне было нужно, очень дёшево, именно в таком магазине.

Один нужен для перемещения стола гравера по оси X, а второй — по оси Y. Поискать подходящие приводы можно в нерабочих компьютерах или в местном магазине подержанной электроники. Я нашёл то, что мне было нужно, очень дёшево, именно в таком магазине.

DVD-привод со снятой крышкой

Необходимые нам части DVD-приводов

DVD-приводы нужно разобрать. Последовательность действий по «добыванию» из привода того, что нам нужно, выглядит так:

- Откручиваем все винты, воспользовавшись отвёрткой с профилем Phillips.

- Отключаем все кабели.

- Открываем корпус и откручиваем винты, крепящие шаговый двигатель и соответствующий механизм.

- Извлекаем двигатель и присоединённый к нему механизм.

В результате в нашем распоряжении окажется два 4-пиновых биполярных шаговых двигателя.

Шаг 2. Изучаем шаговый двигатель

Шаговый двигатель

Шаговый двигатель — это электромеханическое устройство, которое преобразует последовательности электрических импульсов в дискретные угловые перемещения ротора. То есть — ротор такого двигателя может, реагируя на поступающий на него сигнал, выполнить определённое количество шагов. Шаговые двигатели можно сравнить с цифро-аналоговыми преобразователями, превращающими цифровые сигналы от управляющих схем в нечто, имеющее отношение к физическому миру. Такие двигатели применяются в самых разных электронных устройствах. Например — в компьютерной периферии, в приводах дисководов, в робототехнике.

Шаг 3. Подготовка шаговых двигателей

Кабель для подключения шагового двигателя к контроллеру

Кабель для подключения шагового двигателя к контроллеру

Для начала, используя мультиметр в режиме проверки целостности цепи, найдём контакты, подключённые к двум катушкам двигателя — к катушке A, и к катушке B.

Я подготовил 2 пары проводов разного цвета, одну пару для подключения к катушке А, вторую — для подключения к катушке B.

Шаг 4. Сборка стола гравера

Сборка стола гравера

Для сборки подвижного стола гравера я склеил механизмы шаговых двигателей, разместив их перпендикулярно друг другу. Основание стола сделано из ДСП.

Шаг 5. Сборка держателя для лазера

Сборка держателя для лазера

Установка держателя

Держатель для лазера собран из дерева. Модуль лазера крепится к нему кабельной стяжкой.

Шаг 6. Прикрепление лазера к держателю

Лазер, стол гравера и лазер, закреплённый на держателе

В этом проекте используется лазерный модуль мощностью 200-250 мВт (длина волны — 650 нм). Оптическая система этого модуля позволяет сфокусировать лазер на нужном расстоянии.

Для того чтобы обеспечить охлаждение гравера при его длительной работе — можно воспользоваться радиатором. Его можно купить или снять со старой материнской платы.

Его можно купить или снять со старой материнской платы.

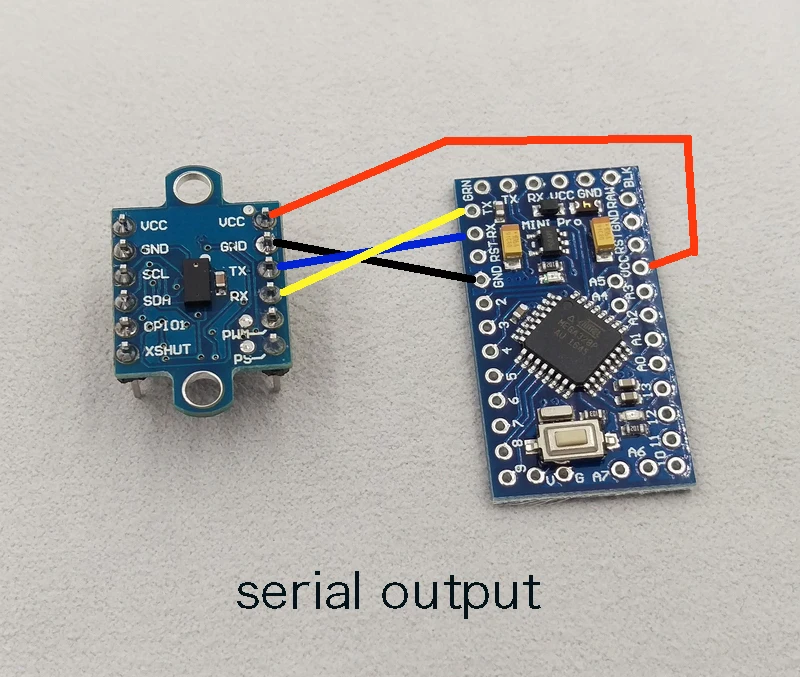

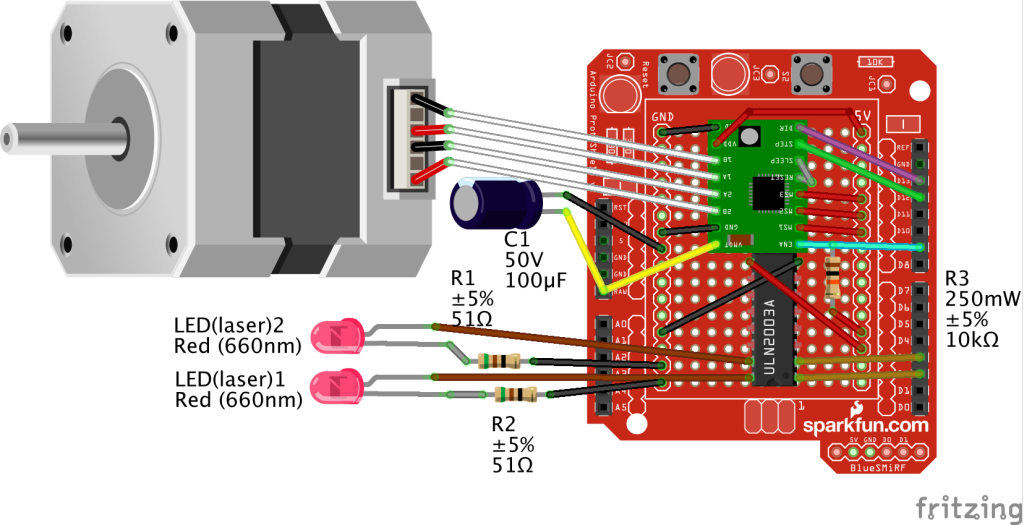

Шаг 7. Подключение электронных компонентов

Подключение электронных компонентов

Теперь нужно подключить к Arduino плату расширения. К ней надо подключить контроллеры шаговых двигателей, шаговые двигатели, лазер и блок питания.

Шаг 8. Загрузка и установка Benbox Laser Engraver, Arduino IDE и драйвера Ch440

Материалы Benbox Laser Engraver

Теперь пришло время загрузить и установить необходимое ПО. В частности, нам нужны следующие программы:

- Benbox Laser Engraver 3.7.99.

- Arduino IDE.

- Драйвер Ch440 для Arduino (входит в состав дистрибутива Benbox Laser Engraver).

После установки программного обеспечения нужно перезагрузить компьютер и подключить Arduino к компьютеру по USB.

Шаг 9. Установка прошивки для Arduino Nano

Окно обновления прошивки

Теперь в окне Benbox Laser Engraver нужно нажать на кнопку с изображением молнии (она находится в верхнем ряду кнопок, справа). Далее, в появившемся окне надо выбрать подходящий COM-порт, выбрать устройство (UNO(328p)) и указать путь к .hex-файлу прошивки. Теперь надо нажать на кнопку с галочкой. После успешного завершения прошивки Arduino в заголовке окна появится зелёная галочка.

Далее, в появившемся окне надо выбрать подходящий COM-порт, выбрать устройство (UNO(328p)) и указать путь к .hex-файлу прошивки. Теперь надо нажать на кнопку с галочкой. После успешного завершения прошивки Arduino в заголовке окна появится зелёная галочка.

Шаг 10. Настройка параметров Benbox Laser Engraver

Настройка параметров программы

Теперь нужно настроить параметры гравера. Для этого надо нажать на синюю кнопку меню, которая находится в правом верхнем углу окна программы. Потом, для открытия списка параметров, надо щёлкнуть по кнопке с изображением стрелки, направленной вправо. Далее, надо заполнить список параметров так, как показано на предыдущем рисунке.

После этого надо щёлкнуть по кнопке со стрелкой, направленной влево, и выбрать порт, к которому подключён гравер.

Выбор порта

Шаг 11. Первый сеанс гравировки

Создание простого изображения для проверки работы системы

Начальная точка гравировки (0, 0) отмечена маркером, который выглядит на рисунке как красная дуга. Он находится в левом верхнем углу рабочего поля программы. При проверке правильности работы системы можно нарисовать в рабочем поле какую-нибудь простую фигуру, воспользовавшись инструментами, находящимися в левой части окна программы. После того, как изображение готово, запустить гравировку можно, нажав на зелёную кнопку со стрелкой, расположенную в верхней панели инструментов. Но перед этим надо сфокусировать луч лазера.

Он находится в левом верхнем углу рабочего поля программы. При проверке правильности работы системы можно нарисовать в рабочем поле какую-нибудь простую фигуру, воспользовавшись инструментами, находящимися в левой части окна программы. После того, как изображение готово, запустить гравировку можно, нажав на зелёную кнопку со стрелкой, расположенную в верхней панели инструментов. Но перед этим надо сфокусировать луч лазера.

Шаг 12. Работа с гравером

Если у вас получилось всё то, о чём мы говорили выше, это значит, что теперь у вас есть собственный лазерный гравер.

Процесс гравировки изображения

Планируете ли вы сделать лазерный гравер?

Лазерная гравировка с самодельным роботом Arduino SCARA

В этом уроке я покажу вам, как я переоборудовал свою роботизированную руку SCARA, напечатанную своими руками на 3D-принтере, которую я построил в одном из своих предыдущих видеороликов, для работы в качестве лазерного гравера. Вы можете посмотреть видео после видео или прочитать статью ниже.

Вы можете посмотреть видео после видео или прочитать статью ниже.

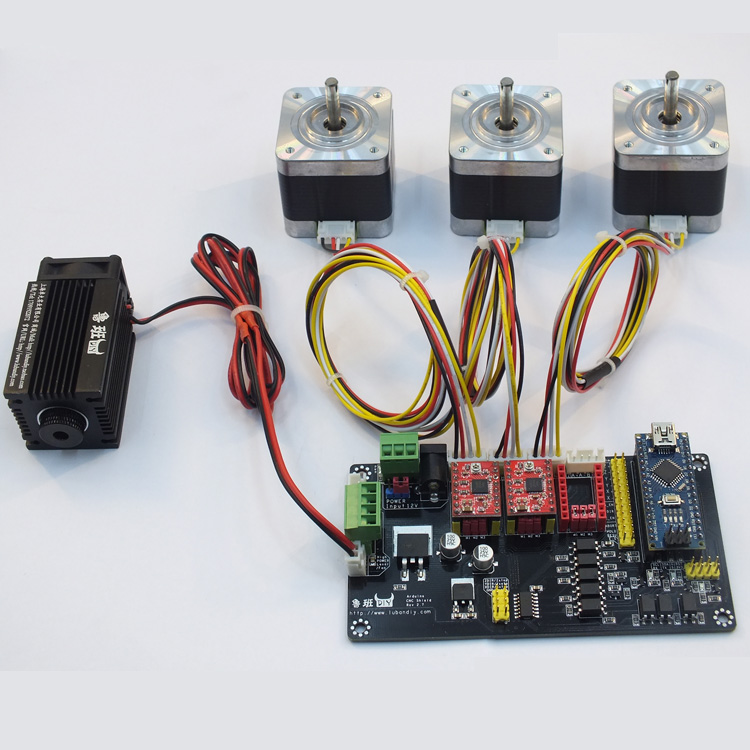

Обзор проекта

Робот SCARA имеет 4 степени свободы, которые приводятся в движение 4 шаговыми двигателями NEMA 17 и управляются с помощью платы Arduino. В оригинальном видео я использовал плату Arduino UNO в сочетании с CNC Shield, но теперь мы будем использовать плату Arduino MEGA в сочетании с платой RAMP. Нам нужна эта комбинация, потому что мы будем использовать прошивку 3D-принтера Marlin для управления роботом.

Что касается механической части, то мне пришлось заменить механизм захвата с лазерным модулем. В данном случае я использую лазерный модуль мощностью 5,5 Вт, которого достаточно для гравировки.

Отличительной особенностью этой установки робота SCARA является то, что мы можем иметь больший диапазон движения по оси Z и, таким образом, мы можем лазерно гравировать более высокие объекты.

Кроме того, рабочая зона впечатляет, учитывая небольшие размеры робота. Он может использовать область перед собой, а также с обеих сторон. На самом деле мы можем настроить его так, чтобы он использовал почти все 360 градусов вокруг робота в качестве рабочей зоны. Мы можем сделать это благодаря прошивке 3D-принтера Marling с открытым исходным кодом, которая имеет опции для лазерной гравировки и настройки робота SCARA.

На самом деле мы можем настроить его так, чтобы он использовал почти все 360 градусов вокруг робота в качестве рабочей зоны. Мы можем сделать это благодаря прошивке 3D-принтера Marling с открытым исходным кодом, которая имеет опции для лазерной гравировки и настройки робота SCARA.

Для генерации G-кодов я использую еще одно программное обеспечение с открытым исходным кодом, Inkscape и плагин для него под названием Inkscape-Lasertools. Мы можем генерировать G-коды только с контурами или с контурами и заполнением из одного и того же векторного изображения, и у нас есть различные параметры, такие как настройка лазерного луча, скорость перемещения, скорость заполнения, скорость периметра, команды включения и выключения лазера, включая ШИМ-управление лазер и так далее.

Тем не менее, сейчас я проведу вас через весь процесс настройки робота SCARA для работы в качестве лазерного гравера. Мы рассмотрим конструкцию этого робота SCARA, как установить и настроить прошивку Marlin в соответствии с нашей машиной, а также как подготовить чертежи и G-коды для гравировки. Итак, приступим.

Итак, приступим.

Вот краткий обзор 3D-модели этого робота SCARA, чтобы вы могли увидеть, как он работает, если вы не смотрели оригинальное руководство, в котором я подробно объясняю, как я его построил.

Робот сконструирован таким образом, что большинство деталей можно легко распечатать на 3D-принтере. Суставы приводятся в движение шаговыми двигателями NEMA 17, скорость которых снижается с помощью ремней GT2 и некоторых подходящих шкивов GT2, напечатанных на 3D-принтере. Робот имеет 4 степени свободы, но в данном случае нам нужны только 3 степени свободы, два вращения для достижения любой точки рабочей зоны и одно линейное движение для регулировки высоты лазера.

4-й шарнир, который вращает концевой эффектор, не будет использоваться, хотя на него будет прикреплен лазерный модуль. Я сделал держатель для лазера таким образом, что лазерный луч будет находиться в центре вращения этой 4-й оси, поэтому даже если ось вращается, это не повлияет на конечное положение.

Вы можете найти и скачать эту 3D-модель, а также изучить ее в своем браузере на Thangs:

Скачать сборную 3D-модель с Thangs.

Спасибо Thangs за поддержку этого урока.

Файлы STL для 3D-печати:

Sponsored

Я разработал этого робота SCARA с помощью 3DEXPERIENCE SOLIDWORKS for Makers, которая также является спонсором этого видео. Да, вы не ослышались. С помощью 3DEXPERIENCE SOLIDWORKS for Makers компания SOLIDWORKS, наконец, предлагает свои лучшие в отрасли инструменты проектирования производителям всех видов по безумно низкой цене.

Создатели теперь могут получить доступ к лучшим инструментам проектирования SOLIDWORKS всего за 99 долларов в год, но для МОИХ зрителей SOLIDWORKS предлагает ограниченное по времени предложение, благодаря которому вы получите эти инструменты еще дешевле!

Верно. Зрители этого видео могут получить этот комплект уже сегодня, который включает облачную версию SOLIDWORKS, а также браузерные инструменты проектирования, такие как 3D Creator и 3D Sculptor, по специальной цене со скидкой 20%, пока товар есть в наличии!

Все, что вам нужно сделать, это щелкнуть мою следующую ссылку и создать свой бесплатный идентификатор 3DEXPERIENCE ID, который позволит вам получить доступ к этому специальному предложению со скидкой 20%, чтобы вы могли начать создавать лучшее уже сегодня. Большое спасибо SOLIDWORKS за спонсирование и поддержку подобного образовательного контента.

Большое спасибо SOLIDWORKS за спонсирование и поддержку подобного образовательного контента.

Ознакомьтесь с SOLIDWORKS для производителей

Скидка 20% на SOLIDWORKS для производителей

Установка лазерного модуля

Сначала я снял механизм захвата с робота, который удерживался на месте четырьмя болтами.

Провода, используемые для управления сервоприводом захвата, теперь будут использоваться для управления лазерным модулем.

Конкретный лазерный модуль, который у меня есть, работает от 12 В и может управляться с помощью ШИМ-сигнала всего двумя проводами: заземлением и VCC. Для подключения лазера я использовал разъем, который идет в комплекте с модулем, с 3 контактами. Левый черный провод — это Земля, а средний, белый провод в моем случае — это VCC. Я припаял к этим проводам два штекерных перемычки, чтобы их можно было легко подключить к проводам концевого зажима.

Затем я просто ставлю коннектор на место, пропускаю провод через одно из отверстий держателя и закрепляю лазерный модуль двумя болтами М3. Используя четыре болта M4, я прикрепил лазерный модуль к роботу.

Используя четыре болта M4, я прикрепил лазерный модуль к роботу.

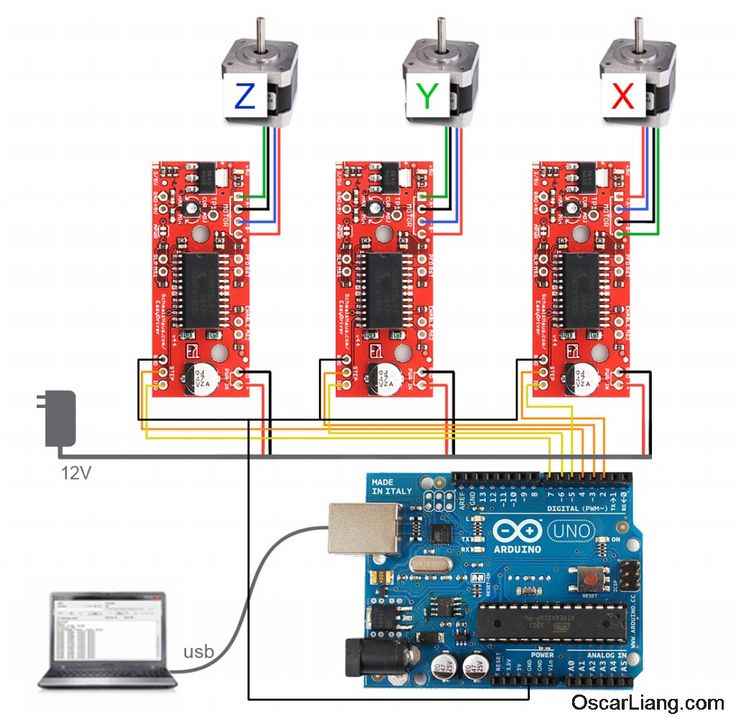

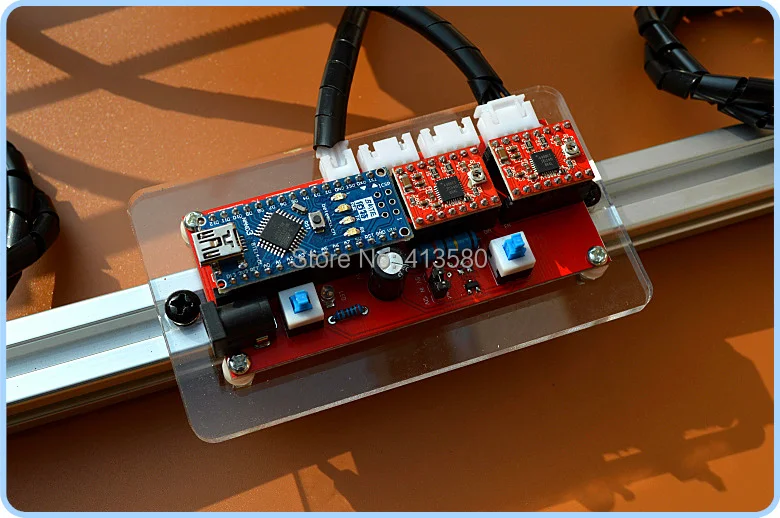

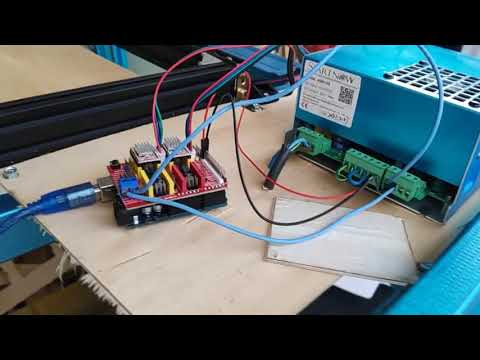

Далее, как я упоминал ранее, вместо платы Arduino UNO, которую я использовал для управления роботом в исходном видео, теперь нам нужна плата Arduino MEGA и комбинация с платой RAMPS.

Здесь сначала нам нужно выбрать ступенчатое разрешение драйверов. Конечно, для более плавного движения мы должны выбрать максимально возможное разрешение, добавив по три перемычки для каждого драйвера шагового двигателя. Я использую A4988 с разрешением 16 шагов, но мы также можем использовать драйвер шагового двигателя DRV8825 с разрешением 1/32 шага.

Затем мы можем подключить все провода на место. Я промаркировал все свои провода, чтобы не перепутать их.

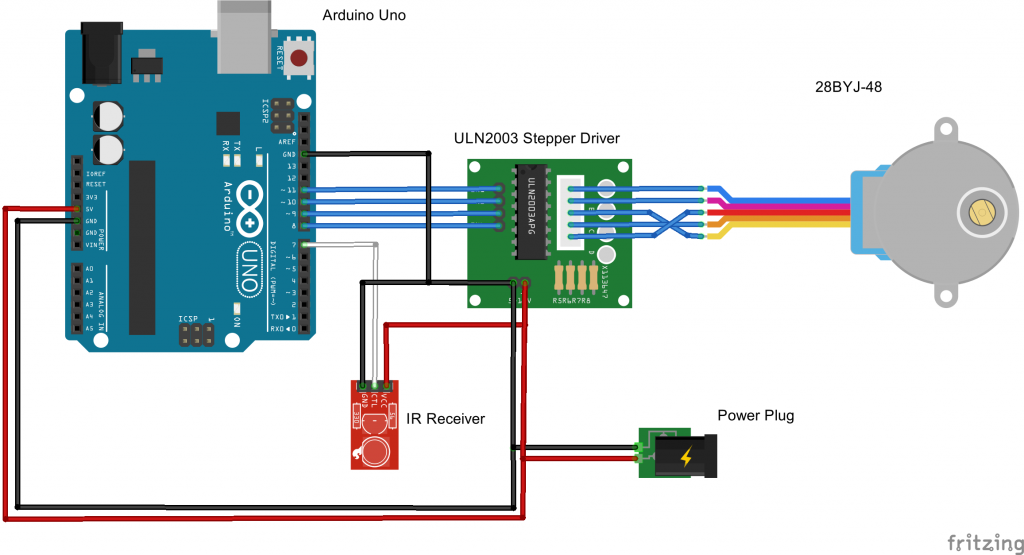

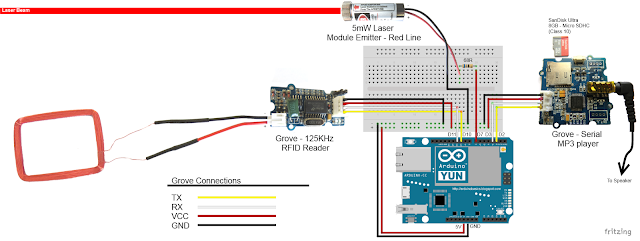

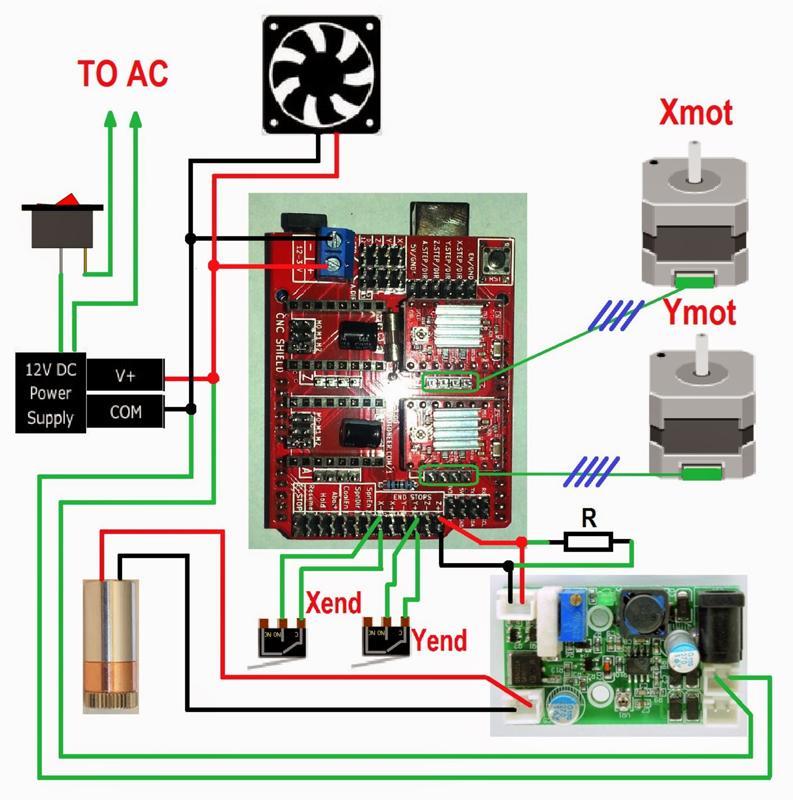

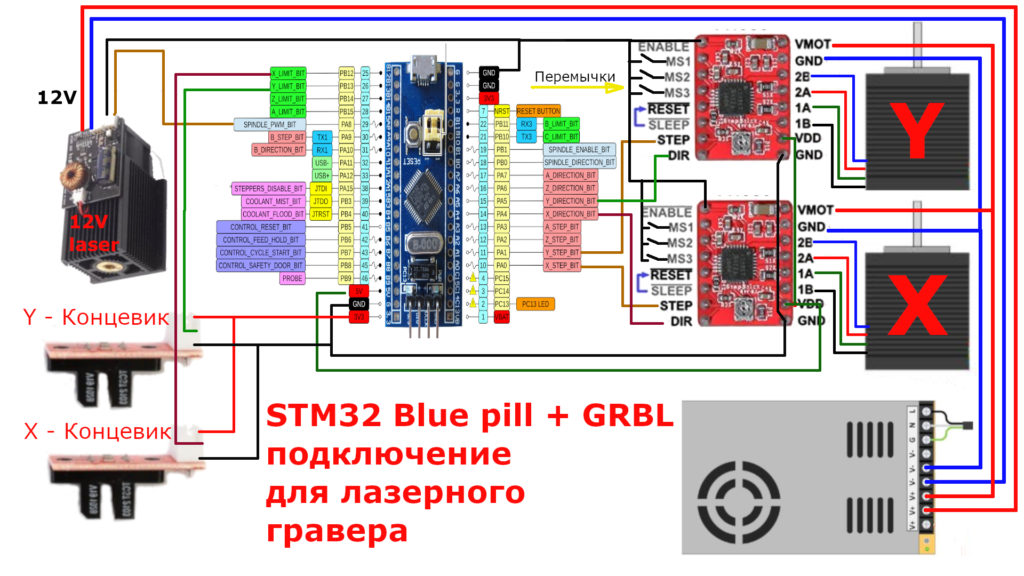

Электрическая схема лазерного гравера SCARA Robot

Вот принципиальная схема того, как все должно быть подключено.

Шаговые двигатели располагаются прямо над драйверами, а концевые выключатели, которые нормально замкнуты с двумя проводами, идут на концевые упоры S и – контакты для каждой оси соответственно.

Для управления лазерным модулем мы будем использовать контакт D9, который в настройках 3D-принтера используется для управления вентилятором. Этот вывод поддерживает ШИМ, поэтому с его помощью мы можем контролировать интенсивность лазера. Для питания всего необходимо блок питания 12В с минимальным током 3А.

Вы можете получить компоненты, необходимые для этого проекта, по ссылкам ниже:

- Шаговый двигатель — NEMA 17……………… Amazon / Banggood / AliExpress

- A4988 Шаговый драйвер…………………. .… Amazon / Banggood / AliExpress

- Плата RAMPS 1.6…………………………..… Amazon / Banggood / AliExpress

- Arduino MEGA…………………….…..……… Amazon / Banggood / AliExpress

- Концевой выключатель …………………………………. Amazon / Banggood / AliExpress

- Блок питания постоянного тока ……………………………. Amazon / Banggood / AliExpress

- Лазерный модуль ………………………………… Amazon / Banggood / AliExpress

- Лазерные защитные очки …………………….

. Amazon / Banggod / AliExpress

. Amazon / Banggod / AliExpress

Раскрытие информации: Это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Что касается механических компонентов, вы можете проверить оригинальную статью.

После того, как я все подключил, как описано, я немного сжал провода и накрыл электронику, чтобы все выглядело красиво и чисто.

Завершение сборки

Есть еще одна вещь, которую мне нужно было изменить в моем роботе SCARA, чтобы он работал должным образом, и это изменение момента срабатывания концевого выключателя второй руки. Поскольку робот SCARA будет работать как правша, возврат второй руки должен быть на 0 градусов или на одной линии с первой рукой, при этом он может поворачиваться влево. Для этого я просто приклеил небольшой кусочек к шарниру рычага, чтобы он срабатывал концевым выключателем в описанном положении.

Собственно, есть еще одна маленькая деталь, которую мне нужно было изменить. Первоначальный спусковой крючок концевого выключателя мешал одной из гаек в нижней части рычага, поэтому рычаг не мог полностью двигаться.

Первоначальный спусковой крючок концевого выключателя мешал одной из гаек в нижней части рычага, поэтому рычаг не мог полностью двигаться.

Я просто снял эту гайку, заменил ее резьбовой вставкой, чтобы при закреплении детали на место она не торчала.

И все. Теперь робот SCARA готов к работе в качестве лазерного гравера, но, конечно же, сначала нам нужно установить прошивку на плату Arduino.

См. также: Самодельный робот-манипулятор Arduino с управлением смартфоном

Прошивка Marlin для лазерной гравировки с роботом SCARA

Как я уже сказал, я буду использовать прошивку Marlin, которая является одной из наиболее широко используемых прошивок с открытым исходным кодом для 3D-принтеров. , который также имеет опции для лазерной гравировки и настройки робота SCARA. Мы можем скачать прошивку Marlin либо с официального сайта, либо с Github.com.

Чтобы установить прошивку Marlin на плату Arduino MEGA, мы будем использовать PlatformIO IDE вместо Arduino IDE. Поскольку прошивка Marlin большая и сложная, Arduino IDE иногда может выдавать ошибки и не сможет ее скомпилировать.

Поскольку прошивка Marlin большая и сложная, Arduino IDE иногда может выдавать ошибки и не сможет ее скомпилировать.

PlarformIO построен на основе редактора Visual Studio Code и может быть установлен как расширение к нему. Это означает, что сначала нам нужно установить Visual Studio Code, затем найти PlatformIO в менеджере расширений и установить его оттуда.

После завершения установки мы можем нажать кнопку «Открыть проект», перейти к папке Marlin, которую мы скачали и разархивировали, и нажать «Открыть Marlin».

Это загрузит все файлы Marlin в редактор, чтобы мы могли открывать и редактировать их. Два основных файла, в которых мы делаем все настройки в соответствии с настройками нашей машины, — это файлы Configuration.h и Configuration_adv.h.

На самом деле, прежде чем мы откроем папку Marlin, мы должны сначала перейти в репозиторий конфигурации на Github.com, откуда мы можем загрузить некоторые предварительно протестированные файлы конфигурации, которые нам подходят. В папке «Примеры» мы должны перейти в папку «SCARA», скопировать эти два файла конфигурации и вставить их в нашу папку Marlin.

В папке «Примеры» мы должны перейти в папку «SCARA», скопировать эти два файла конфигурации и вставить их в нашу папку Marlin.

См. также: Как настроить GRBL & Управление станком с ЧПУ с помощью Arduino

Настройка прошивки Marlin

Итак, как только мы снова откроем папку Marlin с файлами конфигурации «SCARA», мы сможем открыть файл Configuration.h и отредактировать некоторые параметры в соответствии с нашей машиной. Первым делом здесь нужно выбрать тип робота SCARA, который у нас есть.

/** * MORGAN_SCARA была разработана QHARLEY в Южной Африке в 2012-2013 гг. * Реализовано и немного переработано JCERNY в июне 2014 года. */ //#определить MORGAN_SCARA /** * Mostly Printed SCARA — это дизайн с открытым исходным кодом, созданный Тайлером Уильямсом. Видеть: * https://www.thingiverse.com/thing:2487048 * https://www.thingiverse.com/thing:1241491 */ #define MP_SCARA #ЕСЛИ ЛИБО(MORGAN_SCARA, MP_SCARA) // Если движение прерывистое, попробуйте уменьшить это значение #define SCARA_SEGMENTS_PER_SECOND 100 // Длина внутреннего и внешнего опорных рычагов.Точно измерьте длину рук. #define SCARA_LINKAGE_1 228.15 // Длина плеча 1 — 228 (мм) #define SCARA_LINKAGE_2 136,2 // Длина плеча 2 — 136,5 (мм) // Смещение башни SCARA (положение башни относительно нулевой позиции кровати) // Это должно быть достаточно точным, поскольку оно определяет положение печатной платформы в пространстве SCARA. #define SCARA_OFFSET_X 300 // (мм) #define SCARA_OFFSET_Y 150 // (мм)

Кодовый язык: Arduino (arduino)

«MORGAN_SCARA» предназначен для параллельного робота SCARA, а «MP_SCARA» — для последовательного робота SCARA, как у нас. Это основано на дизайне Тайлера Уильямса с открытым исходным кодом, который реализует обратную кинематику на G-кодах, сгенерированных для обычных декартовых систем.

В моем предыдущем уроке я уже объяснил, что такое инверсная кинематика и как она работает с этим роботом SCARA, так что для получения более подробной информации вы можете просмотреть этот урок. Вкратце, с инверсной кинематикой мы вычисляем, под каким углом должны располагаться две руки, чтобы достичь заданной координаты X, Y. Математика обратной кинематики основана на тригонометрии, и результат зависит исключительно от длин двух плеч.

Математика обратной кинематики основана на тригонометрии, и результат зависит исключительно от длин двух плеч.

При этом нам нужно ввести длину манипуляторов робота, в данном случае это 228 мм для первой руки и 136,5 мм для второй руки. Следующий параметр, который нам нужно задать, это нулевое положение рабочего стола. Это значение вводится вместе со значениями SCARA_OFFSET_X и Y и представляет собой расстояние от башни или первого стыка относительно нулевого положения пласта.

Есть еще один набор параметров, который нам нужно настроить в соответствии с нашей машиной, и это MANUAL_X_HOME_POS для X и Y. Эти значения представляют собой расстояния X и Y от концевого эффектора руки робота или лазера, когда он находится в исходном положении. , относительно нулевой позиции кровати, которую мы установили ранее. Чтобы получить эти значения, я сделал простой эскиз в SOLIDWORKS с двумя линиями, представляющими две руки робота SCARA.

Отсюда можно установить желаемое нулевое положение кровати и получить значения для переменных MANUAL_X_HOME_POS.

Далее нам нужно определить концевые соединители. В нашем случае у нас есть один упор для каждой оси, который находится в минимальном положении.

#define USE_XMIN_PLUG #define USE_YMIN_PLUG #define USE_ZMIN_PLUG Язык кода: Arduino (arduino)

В дополнение к этому нам нужно определить X_HOME_DIR равным –1, что указывает направление конечных точек при возврате в исходное положение.

// Направление упоров при возврате в исходное положение; 1=МАКС., -1=МИН. // :[-1,1] # определить X_HOME_DIR -1 # определить Y_HOME_DIR -1 #define Z_HOME_DIR -1 Язык кода: Arduino (arduino)

Здесь мы также должны проверить, установлены ли для всех переменных __MIN_ENDSTOP_INVERTING значение «FALSE».

Затем нам нужно настроить значения DEFAULT_AXIS_STEPS_PER_UNIT, чтобы они соответствовали нашей машине.

#define DEFAULT_AXIS_STEPS_PER_UNIT { 177.7777777, 142.2222222, 400, 93 } Язык кода: Arduino (arduino) Эти значения показывают, сколько шагов программа должна отправить драйверам шаговых двигателей, чтобы двигатель переместился на одну единицу, и в данном случае это поворот шарнира на один градус. Вот как я рассчитал эти значения для своего робота SCARA.

Вот как я рассчитал эти значения для своего робота SCARA.

Шаговые двигатели NEMA 17 делают 200 шагов для полного оборота, но поскольку мы используем разрешение 16 шагов, это означает, что нам нужно отправить драйверу 3200 шагов, чтобы двигатель совершил полный оборот на 360 градусов. Кроме того, для первого шарнира у нас есть снижение скорости 20:1, что означает, что нам нужно 64000 шагов для полного вращения. Если мы разделим это значение на 360, то получим число 177,777, которое на самом деле является количеством шагов, которые программа должна отправить водителю, чтобы повернуть шарнир на одну единицу или один градус.

Вторая рука имеет снижение скорости 16:1, поэтому значение будет 142,222. Для оси Z у нас есть ходовой винт с шагом 8 мм, что означает, что один полный оборот двигателя приводит к линейному перемещению 8 мм. Одна единица здесь равна одному мм, поэтому нам нужно разделить 3200 шагов на 8, и мы получим значение 400, которое представляет собой количество шагов, необходимых для перемещения оси Z на одну единицу или один мм. Четвертое значение здесь для шагового двигателя экструдера, но поскольку у нас здесь нет экструдера, нам не нужно его менять.

Четвертое значение здесь для шагового двигателя экструдера, но поскольку у нас здесь нет экструдера, нам не нужно его менять.

Направление шагового двигателя зависит от того, как мы подключили провода. В случае, если мы ошиблись, мы можем либо поменять местами провода, либо изменить это здесь в программном обеспечении, установив для переменных INVERT_X_DIR значение TRUE.

// Инвертировать направление шагового двигателя. Замените (или переверните разъем двигателя), если ось движется неправильно. # определить INVERT_X_DIR ложь # определить INVERT_Y_DIR ложь #define INVERT_Z_DIR false Язык кода: Arduino (arduino)

Нам нужно внести еще несколько изменений, чтобы эта прошивка Marlin заработала. Поскольку Marlin — это, в первую очередь, прошивка для классических декартовых принтеров, режим SCARA, в котором он реализован, содержит небольшие ошибки, которые еще не были устранены на момент создания этого проекта. Вот изменения, которые я сделал, чтобы заставить его работать.

В файле scara.cpp, строка 75, я заменил MORGAN_SCARA на MP_SCARA. В motion.cpp пришлось закомментировать строки 1716 и 1717, в cofiguration.h прокомментировать VALIDATE_HOMING_ENDSTOPS, а в configuration_adv.h раскомментировать QUICK_HOME.

На самом деле, даже с этими изменениями, самонаведение все еще не работало на 100% должным образом, но я объясню обходной путь, который я использовал, чтобы заставить его работать.

Тем не менее, теперь мы можем нажать кнопку «Загрузить», расположенную в левом нижнем углу редактора, и прошивка Marlin будет установлена на плату Arduino. Вы загружаете эту конкретную прошивку Marlin со всеми изменениями, которые я сделал для работы с этим роботом SCARA ниже, или, конечно, вы можете загрузить оригинальную прошивку Marlin с Github.com и внести все изменения самостоятельно, как я объяснил.

Программное обеспечение для управления – Rapetier-host

Итак, после того, как мы установили прошивку Marlin, теперь нам нужна компьютерная программа для управления роботом и отправки ему G-кодов. Есть много вариантов, но я решил использовать Rapetier-host, популярное программное обеспечение для 3D-печати. Мы можем загрузить и использовать это программное обеспечение бесплатно. После его установки мы можем перейти в «Конфигурация»> «Настройки принтера» и настроить здесь несколько параметров.

Есть много вариантов, но я решил использовать Rapetier-host, популярное программное обеспечение для 3D-печати. Мы можем загрузить и использовать это программное обеспечение бесплатно. После его установки мы можем перейти в «Конфигурация»> «Настройки принтера» и настроить здесь несколько параметров.

Мы должны выбрать COM-порт, к которому подключена наша Arduino, и выбрать скорость передачи данных, которую мы установили в прошивке Marlin. На вкладке Printer Shape мы должны установить максимальные значения X и Y и область принтера.

Применив эти настройки, мы можем нажать кнопку «Подключиться», и программа должна подключиться к нашему роботу SCARA. Затем мы можем перейти к крану «Ручное управление» и отсюда попытаться переместить принтер.

Обратите внимание, что при нажатии стрелок X или Y робот может вести себя странно, так как сразу реализует инверсную кинематику и, вероятно, будет двигать обеими руками, даже если нажать только одну стрелку.

Тем не менее, чтобы заставить робота работать, мы должны сначала вернуть его домой. Прежде чем мы нажмем кнопку «Домой», мы должны вручную приблизить суставы к концевым выключателям.

Прежде чем мы нажмем кнопку «Домой», мы должны вручную приблизить суставы к концевым выключателям.

Когда мы нажимаем кнопку «Домой», робот должен начать движение к концевым выключателям. Фактически, второй рычаг начнет двигаться к своему концевому выключателю, в то время как первый рычаг должен двигаться в противоположном направлении. Как только второй рычаг или ось Y коснутся своего концевого выключателя, первый рычаг или ось X также начнут двигаться к своему концевому выключателю. Как только концевой выключатель X будет достигнут, робот перейдет к концевому выключателю Z.

Итак, после того, как самонаведение будет выполнено, мы сможем начать гравировку или вручную перемещать робота по рабочей зоне. Однако, если мы попытаемся что-то сделать сразу, робот по какой-то причине будет плохо себя вести и будет делать странные движения. Чтобы избежать этого странного поведения, после самонаведения нам просто нужно отключите робота от программного обеспечения, а затем снова подключите его .

Теперь мы можем вручную перемещать или гравировать, и робот будет работать правильно. Скорее всего это баг в прошивке Marlin, и он там из-за того, что режим SCARA в этой прошивке плохо бэкапится, так как особого интереса к нему нет.

Тем не менее, если мы отправим команду G-кода G00 X0 Y0, робот должен перейти в нулевое положение, которое мы задали в файле Marlin Configuration.h.

Затем мы можем активировать лазер, отправив команду M106 S10. Значение позади S может быть от 0 до 255, и на самом деле это ШИМ-управление мощностью лазера от 0 до 100%. Итак, мы используем здесь значение S10, чтобы оно ничего не сжигало, но было видно, чтобы мы могли видеть нулевое положение, а также настраивать фокус лазера.

Фокус можно регулировать вручную, вращая линзу лазера внизу, и в то же время она зависит от расстояния между ней и обрабатываемой деталью. Рекомендуется установить расстояние около 5 см и отрегулировать фокус, пока вы не получите наименьшую возможную точку.

Лазерная гравировка с помощью робота SCARA

Чтобы откалибровать машину, рекомендуется начать с гравировки простой квадратной формы, чтобы мы могли увидеть, правильно ли она работает.

В моей первой попытке квадратная форма была в неправильном положении и ориентации, потому что я установил неправильное значение для переменной MANUAL_X_HOME_POS. Как только я это исправил, квадратная форма вышла близкой к тому, что должно быть.

Итак, я загружаю G-код моего логотипа и заставляю робота его выгравировать.

Честно говоря, смотреть на этого робота SCARA, работающего как лазерный гравер, очень круто, но обратите внимание, что мы ДОЛЖНЫ использовать защитные очки , которые защитят наши глаза от ультрафиолетового излучения лазера, так как это очень опасно. Кроме того, мы должны использовать защитную респираторную маску и работать на открытом пространстве или в хорошо проветриваемом помещении, так как пары, образующиеся при лазерной гравировке, также опасны для нашего здоровья.

Тем не менее, гравировка логотипа вышла неплохой, но я заметил, что она не совсем квадратная.

Итак, я вернулся к гравировке простой квадратной формы, чтобы выяснить, в чем причина проблемы. Я понял, что проблема с размерами по длине рук. Поскольку робот не такой жесткий, когда руки вытянуты, вес самих рук заставляет робота немного наклоняться вперед. Это приводит к тому, что фактический размер или положение рук немного отличаются.

Проведя десятки тестов, я скорректировал значения длины от 228 до 228,15 мм для первого плеча и от 136,5 до 136,2 мм для второго плеча. Это дало мне наиболее точный результат, и теперь квадратная форма была правильной. Хотя, в зависимости от места печати, полностью ли вытянута рука или нет, точность может варьироваться.

Генерация G-кода для лазерной гравировки

Наконец, позвольте мне показать вам, как я подготовил чертежи и сгенерировал G-коды для их лазерной гравировки. Для этой цели я использовал Inkscape — программное обеспечение для векторной графики с открытым исходным кодом.

Сначала нам нужно установить размер страницы в соответствии с размером нашей рабочей области. В качестве примера покажу, как я подготовил логотип Arduino для лазерной гравировки.

Я загрузил изображение логотипа Arduino и импортировал его в Inkscape. Используя функцию Trace Bitmap, сначала нам нужно преобразовать изображение в векторный формат. Мы можем генерировать G-коды только из векторных фигур, и для этой цели я использовал плагин Inkscape-Lasertools. Мы можем загрузить этот плагин с Github.com и установить его, скопировав файлы из zip-файла и вставив их в каталог расширений Inkscape.

Итак, как только мы установили плагин, мы можем перейти в Extensions>Lasertools, чтобы открыть его и использовать для создания G-кода. Есть несколько параметров, которые можно установить и настроить с помощью этого плагина. Поскольку мы подключили наш лазер к контакту D9, который используется для управления вентилятором, мы можем активировать лазер, отправив команду M106.

Мы можем выбрать, будет ли G-код содержать только контуры формы или заполнение замкнутых контуров. Мы можем установить скорость перемещения лазера, скорость заполнения лазером и скорость периметра.

Мы можем установить скорость перемещения лазера, скорость заполнения лазером и скорость периметра.

При выборе заполнения, если мы хотим снизить интенсивность лазера в области заполнения, мы можем добавить значение ШИМ к команде M106, чтобы установить интенсивность лазера, например, M106 S128 для 50% мощности лазера. Мы могли бы добиться аналогичного эффекта, если бы оставили мощность лазера равной 100%, но увеличили скорость перемещения в области заполнения. Итак, на самом деле это настройки, с которыми мы должны поиграть, чтобы увидеть, что лучше всего подходит для нас.

Во вкладке «Настройки» мы можем выбрать «Удалить крошечные пути заполнения», а на вкладке «Ограничивающая рамка» мы можем выбрать «Создать G-код для предварительного просмотра ограничивающей рамки». Эта функция очень полезна, поскольку она генерирует G-код предварительного просмотра области, где будет происходить рисование, и поэтому мы можем точно расположить нашу рабочую деталь.

Итак, как только мы сгенерируем G-код, мы можем загрузить его в программу Repetier-Host. Поскольку это не 3D-печать, а просто перемещения, мы должны установить флажок «Показать перемещения», чтобы просмотреть наш G-код.

Поскольку это не 3D-печать, а просто перемещения, мы должны установить флажок «Показать перемещения», чтобы просмотреть наш G-код.

Наконец-то мы можем нажать кнопку «Печать», и наш робот SCARA выполнит лазерную гравировку заготовки. Я уже говорил, что наблюдать за лазерной гравировкой этого робота SCARA очень приятно, и мы можем гравировать лазером так много вещей с его помощью.

Хорошей особенностью является то, что он имеет регулируемую ось Z, что означает, что мы можем лазером гравировать более высокие объекты, как, например, этот деревянный ящик для моих бит Форстнера. Я выгравировал свой логотип на передней части и текст «Forstner Bits» на обратной стороне коробки.

Вот пример гравировки той же векторной фигуры, в данном случае силуэта Бэтмена, только с контурами и с заполнением замкнутых контуров.

Конечно, при гравировке с заполнением время, необходимое для завершения работы, намного больше, но и окончательный вид намного лучше.

Наконец, позвольте мне показать вам, как я выгравировал этот огромный рисунок площадью 600×450 мм с помощью этого робота SCARA.

Я поместил робота поверх заготовки, чтобы он мог добраться до передней и двух сторон. Я вручную отрегулировал заготовку и робота так, чтобы они находились посередине и были параллельны друг другу.

В прошивке Marlin я установил нулевую позицию в левом нижнем углу заготовки, которая находится на расстоянии 300 мм от робота по оси X и 150 мм по оси Y. Мы должны помнить о знаках при определении этих значений. В соответствии с этим я также изменил переменные MANUAL_X и Y_HOME_POS.

После загрузки прошивки с этими новыми значениями я перевел робота в исходное положение, как объяснялось ранее, и отправил лазер в нулевое положение. Затем я активировал лазер, чтобы я мог дополнительно скорректировать требуемую ценовую ориентацию работы.

Посылая команды G01, которые рисуют прямые линии, я мог проверить и настроить правильное положение заготовки.

Теперь, что касается подготовки G-кода для этой гравировки, я сделал шаблон с этой конфигурацией заготовки и робота в Inscape. Отсюда я вижу, куда робот может дотянуться лазером и в соответствии с ним изменить рисунок.

Отсюда я вижу, куда робот может дотянуться лазером и в соответствии с ним изменить рисунок.

Для рисования я загрузил изображение и преобразовал его в векторное изображение с помощью инструмента Trace Bitmap.

Затем я изменил масштаб и расположил изображение так, как хотел, и с помощью инструмента «Стереть» я удалил области, где находится робот, и область, которая находится вне досягаемости робота.

Затем я сгенерировал G-код, позволив машине делать свою работу. На лазерную гравировку этого рисунка ушло 4 часа.

Когда он закончился, я хотел заполнить пустую область, где был робот. Для этого я изменил положение робота и заготовки, а также изменил параметры Marlin так, чтобы новой рабочей областью робота было это пустое место на заготовке.

В целом, этот метод требует некоторой работы по настройке, но все же он прекрасно работает. Мне очень нравится, как получилась эта гравюра.

Подведение итогов

Подводя итог, несмотря на некоторые проблемы с прошивкой, мне удалось найти обходные пути, чтобы заставить этого робота SCARA работать как лазерный гравер. Если мы внимательно посмотрим на гравюру, то увидим, что она далека от совершенства.

Если мы внимательно посмотрим на гравюру, то увидим, что она далека от совершенства.

Робот не такой жесткий и имеет люфты, поэтому мы не можем добиться точных и плавных движений. Тем не менее, вещи, которые мы изучили в этом уроке, могут быть реализованы в любом роботе SCARA, поэтому вы определенно можете получить лучшие результаты.

Надеюсь, вам понравился этот урок и вы узнали что-то новое. Не стесняйтесь задавать любые вопросы в разделе комментариев ниже и проверять мою коллекцию проектов Arduino.

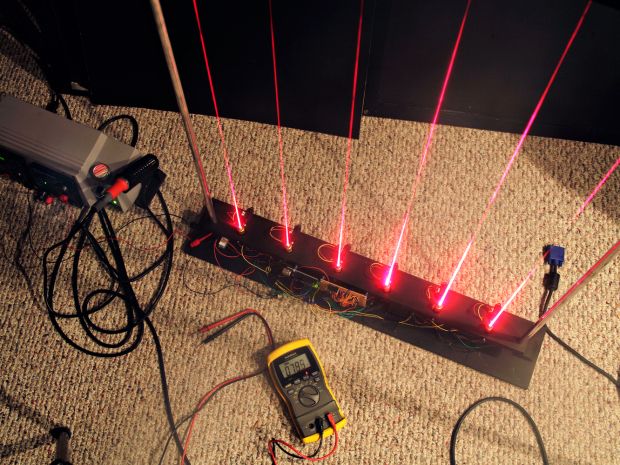

Лазерное пианино Adeept, комплект лазерной арфы для Arduino UNO R3 | STEAM Starter Kit

Лазерное пианино Adeept, набор лазерной арфы для Arduino UNO R3 | Стартовый набор STEAM | Стартовый комплект Arduino с учебными пособиями

Комплект лазерной арфы Adeept представляет собой арфу без струн, вместо которой используются яркие лазерные лучи. Вам нужно только щипать лазерные лучи, чтобы сыграть музыкальное произведение, как это делается с помощью струнных.

Код изделия: ADA027

- Описание

Комплект лазерной арфы Adeept представляет собой арфу без струн, вместо которой используются яркие лазерные лучи. Вам нужно только щипать лазерные лучи, чтобы сыграть музыкальное произведение, как это делается с помощью струнных.

Функции:

1. Когда вы включаете лазерную арфу, она находится в состоянии ожидания. Горят только три кнопочных модуля и индикатор питания модуля динамиков.

2. В режиме ожидания нажмите и удерживайте белую кнопку в течение 3 секунд, после чего загорятся лазер и светодиод RGB. Итак, арфа включена. Нажмите и удерживайте кнопку еще 3 секунды, лазер и светодиод RGB погаснут. Арфа вернется в режим ожидания.

3. Когда арфа включена, нажмите белую кнопку, и светодиод загорится красным. Теперь арфа находится в басу аккорда C. Блокируйте лазерный луч слева направо, и арфа будет издавать разные басовые звуки, когда свет меняет цвет.

Блокируйте лазерный луч слева направо, и арфа будет издавать разные басовые звуки, когда свет меняет цвет.

4. Когда арфа включена, нажмите синюю кнопку, индикатор станет зеленым, а арфа будет в альте. Заблокируйте лучи, арфа будет издавать разные альтовые звуки со светом, меняющим цвет.

5. Когда арфа включена, нажмите красную кнопку, свет загорится синим, а арфа находится в сопрано. Заблокируйте лучи, арфа будет издавать разные звуки сопрано со светом, меняющим цвета

7. Когда арфа включена, переверните ее, и она перейдет в режим ожидания. Поверните его снова, и он включен.

8. Отрегулируйте громкость динамика. Поверните потенциометр R3 на модуле динамика, чтобы отрегулировать громкость.

Учебные пособия Ссылка:

https://www.adrive.com/public/xtwgup/adeept_laser_harp_kit_for_arduino_v1_1.zip

youtube video0035

1x акриловые пластины для арфы

1x Адепт UNO R3 Board

1 плата драйвера Adeept Harp

1x светодиодный модуль Adeept RGB

1x модуль динамика Adeept

1 модуль лазерного приемника

1x Модуль лазерного излучения

3x Кнопочный модуль Adeept

1x 9В держатель батареи

1x 2-контактный провод

4x 3-контактных провода

1x 4-контактный провод

1x 9-контактный провод

1x USB-кабель

1x крестовой ключ

1x большая крестовая отвертка

1x большая отвертка с лезвием

20x Гайка M2

28x Гайка M3

12 винтов M2*14

4 винта M3*4

14 винтов M3*8

24 винта M3*12

4x M3*6 медная стойка

2x M3*12 медная стойка

4x M3*30 Медная стойка

Отзывы покупателей

Средняя оценка:

5 (на основании 3 отзывов)

Написать отзыв

Последние отзывы

- По-настоящему круто!

- 22 октября 2018 г.

Качество на высшем уровне. Однако я получил неисправную плату. Синий светодиод (вывод 9) не горит.

В настоящее время я улучшаю код, чтобы он мог добиться лучших звуковых эффектов.

Пожалуйста, адепт, можете ли вы поставить зуммер на контакт 9 или 10, чтобы мы могли использовать ШИМ? Вы помещаете его на контакт 8, поэтому мы должны использовать контактный мост и, таким образом, всегда иметь синий контакт, чтобы использовать ШИМ с зуммером.

Найдите мой код здесь: github.com/malouf/Laser-Harp.

- Быстрая сборка

- 20 июля 2018 г.

Сборка этого комплекта заняла около часа. Это весело строить, но мне не очень легко играть.

- Сальваторе

- 8 июня 2018 г.

Я увлекаюсь электроникой, и вместе с сыном мы построили разные наборы, которые фантастичны как по оригинальным идеям, так и по предоставленным указаниям, которые позволяют шаг за шагом следовать конструкции. Этот конкретный проект очень интересен тем, что учит пользоваться лазерными модулями.