Какие материалы используются при производстве электрических машин. Какими свойствами обладают конструкционные, активные и изоляционные материалы. Какие требования предъявляются к материалам в электромашиностроении. Как выбрать оптимальные материалы для конкретных типов электрических машин.

Классификация материалов, применяемых в электрических машинах

Материалы, используемые при изготовлении электрических машин, подразделяются на три основные категории:

- Конструкционные материалы

- Активные материалы

- Изоляционные материалы

Каждая категория материалов выполняет определенные функции и должна обладать специфическими свойствами. Рассмотрим подробнее особенности и области применения каждого типа материалов в электромашиностроении.

Конструкционные материалы в электрических машинах

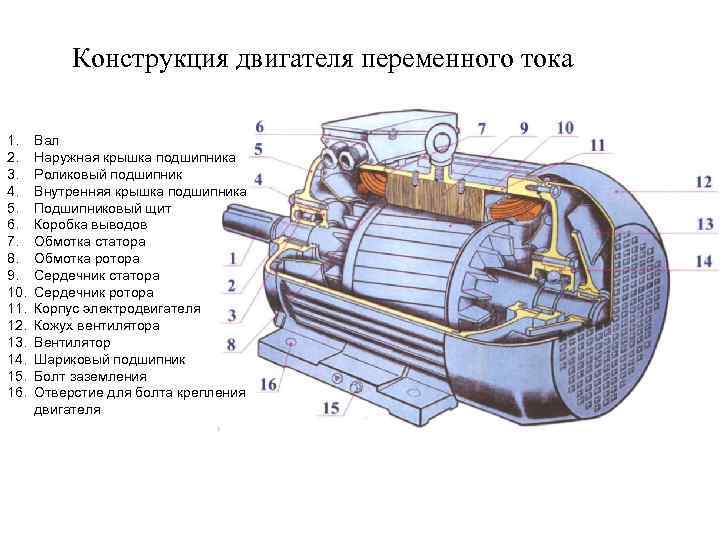

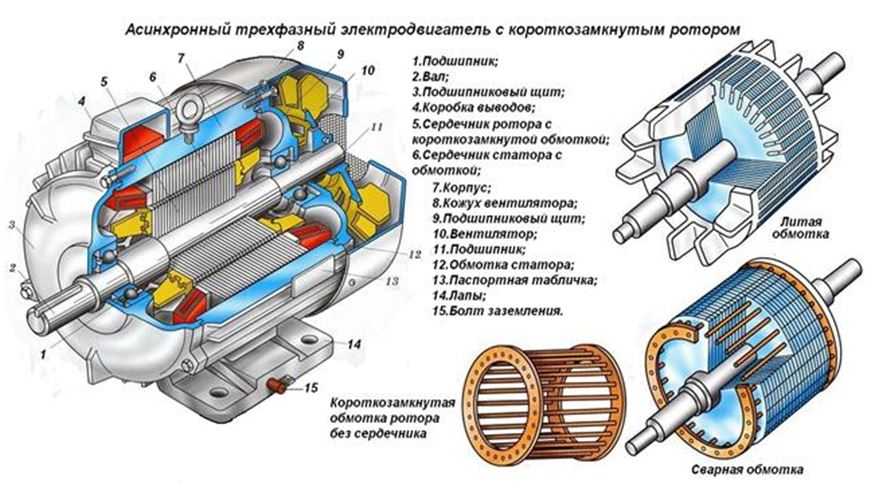

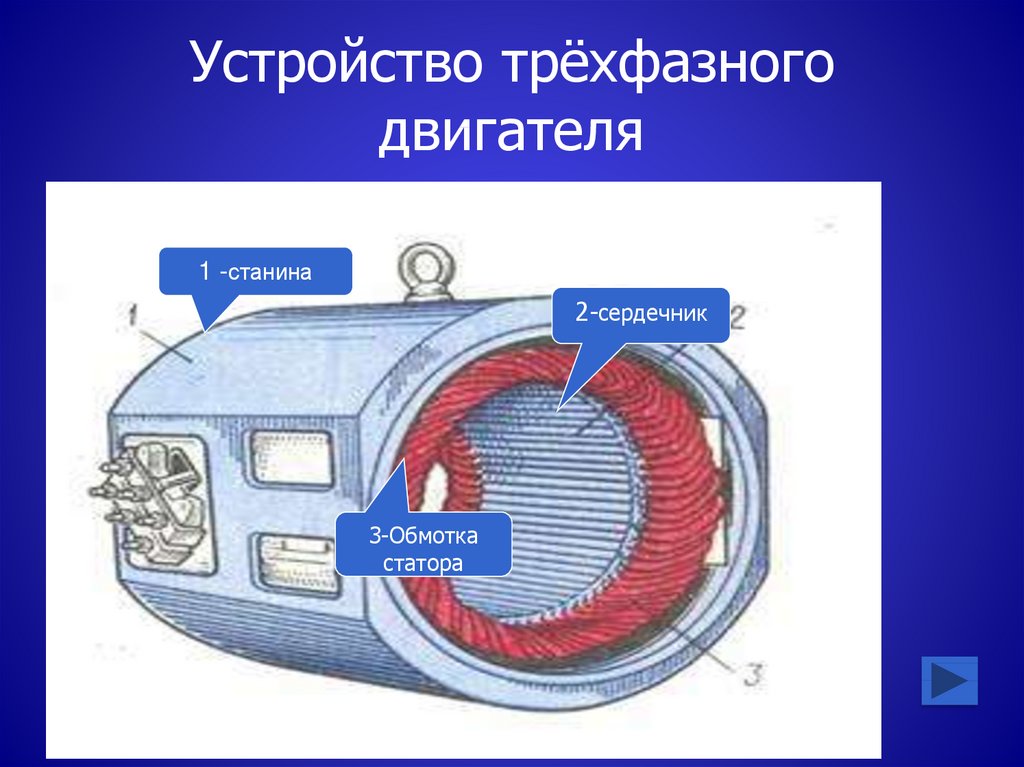

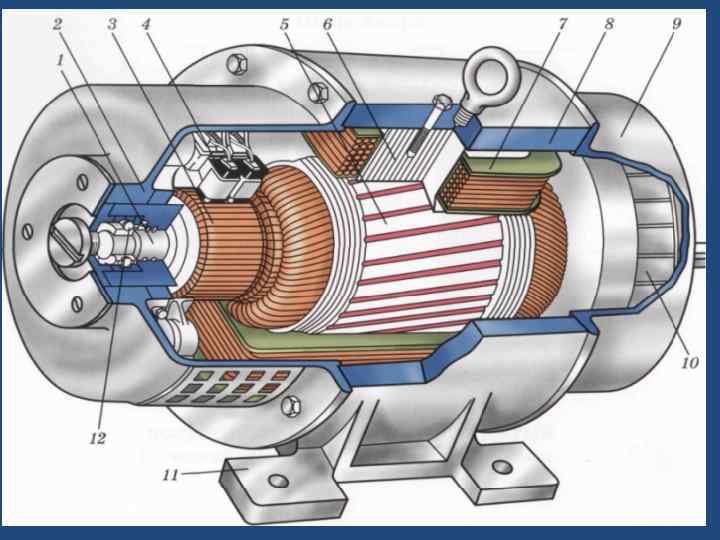

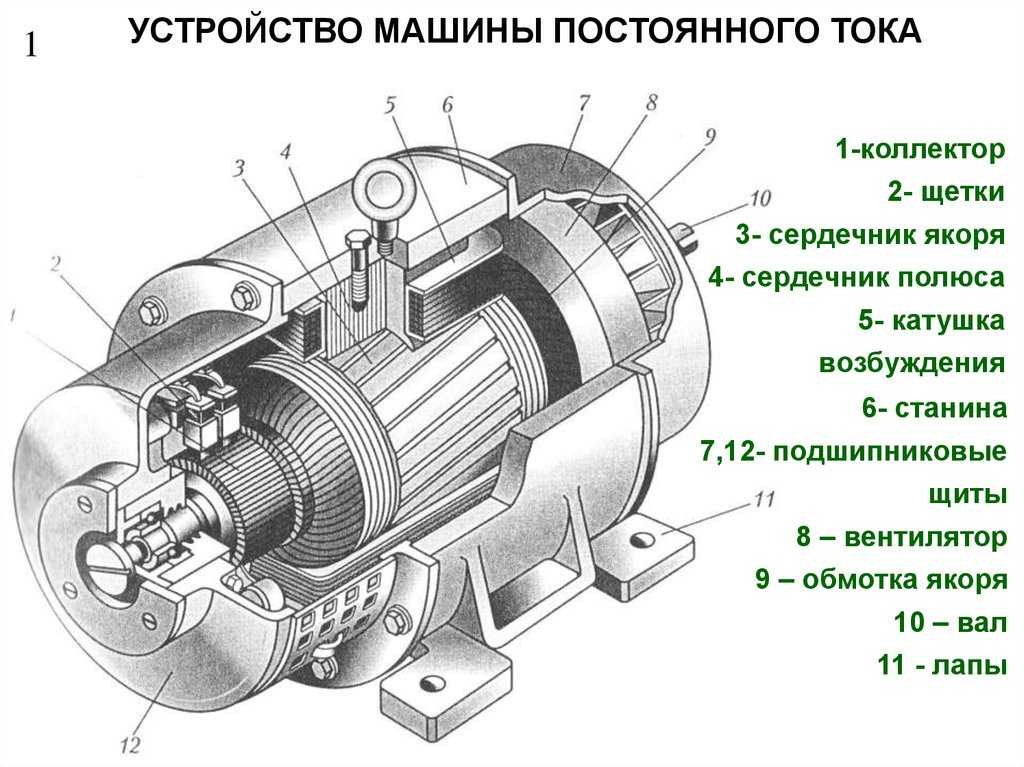

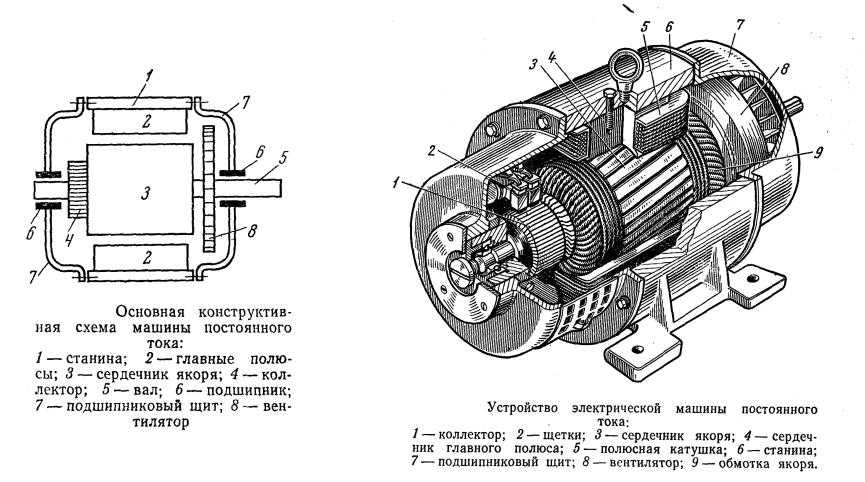

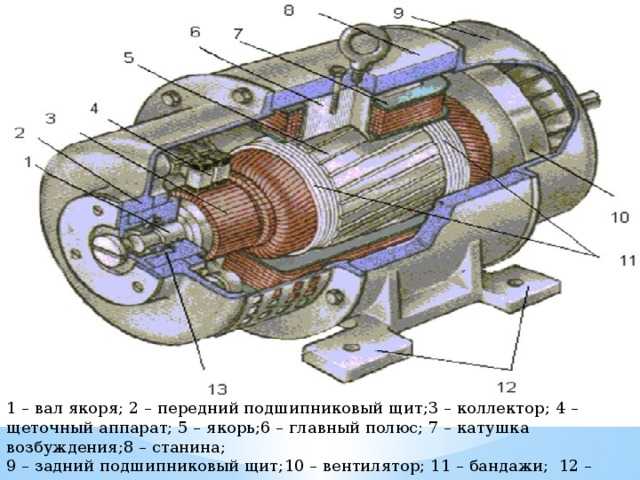

Конструкционные материалы применяются для изготовления деталей и узлов электрических машин, основное назначение которых — восприятие и передача механических нагрузок. К таким деталям относятся:

- Станины

- Подшипниковые щиты

- Валы

- Крепежные элементы

В качестве конструкционных материалов в электромашиностроении используются:

- Сталь

- Чугун

- Цветные металлы и их сплавы

- Пластмассы

К конструкционным материалам предъявляются следующие основные требования:

- Высокая механическая прочность

- Жесткость

- Износостойкость

- Технологичность в обработке

Выбор конкретного конструкционного материала зависит от назначения детали, условий эксплуатации и технологии изготовления электрической машины.

Активные материалы и их роль в электрических машинах

Активные материалы предназначены для протекания в электрической машине электромагнитных процессов. Они подразделяются на две группы:

- Магнитные материалы

- Проводниковые материалы

- Высокая магнитная проницаемость

- Минимальные потери на перемагничивание

- Высокое удельное электрическое сопротивление

Наиболее распространенным магнитным материалом является электротехническая сталь. Её свойства зависят от содержания кремния и технологии изготовления.

Проводниковые материалы используются для обмоток электрических машин. Основные требования:

- Высокая электропроводность

- Механическая прочность

- Технологичность

Чаще всего применяется медь и алюминий. Выбор проводникового материала влияет на характеристики и габариты электрической машины.

Изоляционные материалы в электрических машинах

Изоляционные материалы предназначены для электрической изоляции токоведущих частей электрических машин. Основные требования:

- Высокая электрическая прочность

- Нагревостойкость

- Механическая прочность

- Влагостойкость

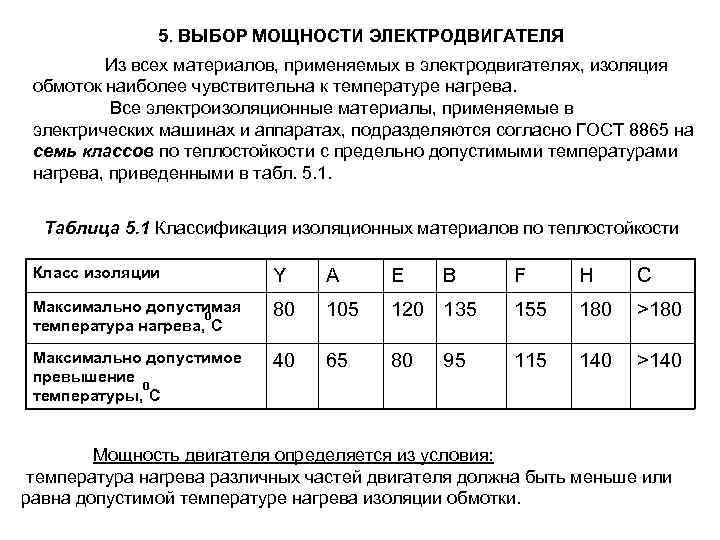

В зависимости от нагревостойкости изоляционные материалы подразделяются на классы:

- Класс А (до 105°C)

- Класс В (до 130°C)

- Класс F (до 155°C)

- Класс H (до 180°C)

Выбор класса нагревостойкости изоляции определяет допустимую рабочую температуру обмоток и влияет на габариты электрической машины.

Проводниковые материалы и их свойства

Основными проводниковыми материалами в электрических машинах являются медь и алюминий. Рассмотрим их основные свойства:

| Свойство | Медь | Алюминий |

|---|---|---|

| Удельное электрическое сопротивление, Ом·м | 1,72·10-8 | 2,82·10-8 |

| Плотность, кг/м3 | 8900 | 2700 |

| Температурный коэффициент сопротивления, 1/°C | 0,004 | 0,004 |

Медь обладает лучшей электропроводностью, но алюминий имеет меньшую плотность. Выбор между медью и алюминием зависит от требований к массогабаритным показателям и стоимости электрической машины.

Магнитные материалы для электрических машин

Основным магнитным материалом в электромашиностроении является электротехническая сталь. Её свойства зависят от содержания кремния:

| Содержание Si, % | Удельное электрическое сопротивление, Ом·м | Магнитная индукция насыщения, Тл |

|---|---|---|

| 0,5-1,0 | 0,25·10-6 | 2,0-2,1 |

| 1,8-2,8 | 0,4·10-6 | 1,9-2,0 |

| 3,8-4,8 | 0,6·10-6 | 1,7-1,8 |

С увеличением содержания кремния возрастает удельное сопротивление, что снижает потери на вихревые токи. Однако при этом уменьшается магнитная индукция насыщения.

Изоляционные материалы и их классификация

Изоляционные материалы в электрических машинах классифицируются по нагревостойкости:

- Класс А (до 105°C): хлопчатобумажные ткани, шелк, бумага

- Класс В (до 130°C): слюда, стекловолокно, асбест

- Класс F (до 155°C): синтетические пленки, эпоксидные компаунды

- Класс H (до 180°C): кремнийорганические соединения

Выбор класса нагревостойкости изоляции определяет допустимую рабочую температуру обмоток и влияет на срок службы электрической машины. Как правило, повышение класса нагревостойкости позволяет уменьшить габариты машины, но увеличивает её стоимость.

Особенности выбора материалов для различных типов электрических машин

Выбор материалов зависит от типа и назначения электрической машины:

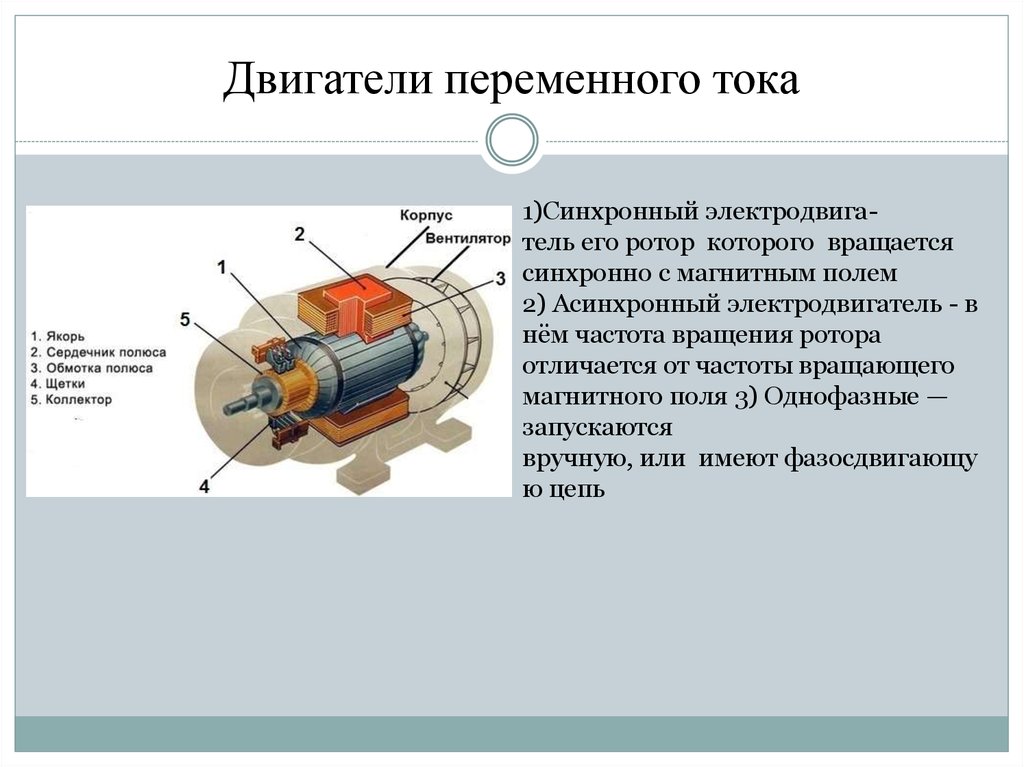

- Для асинхронных двигателей общего назначения часто используют алюминиевые обмотки и электротехническую сталь 2012

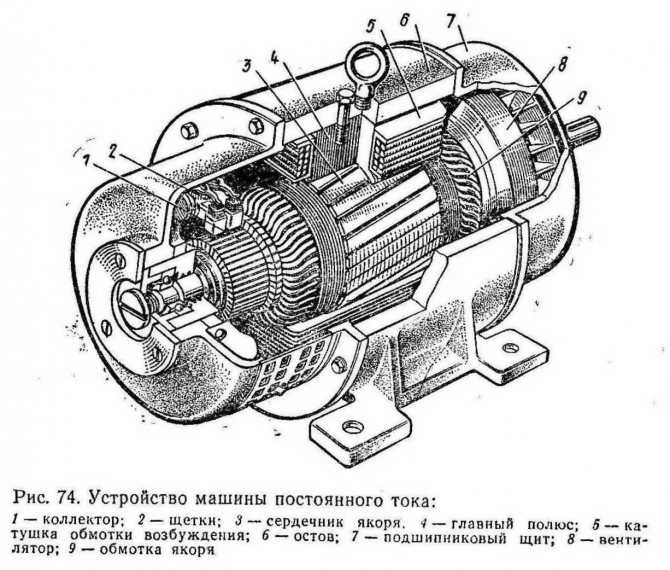

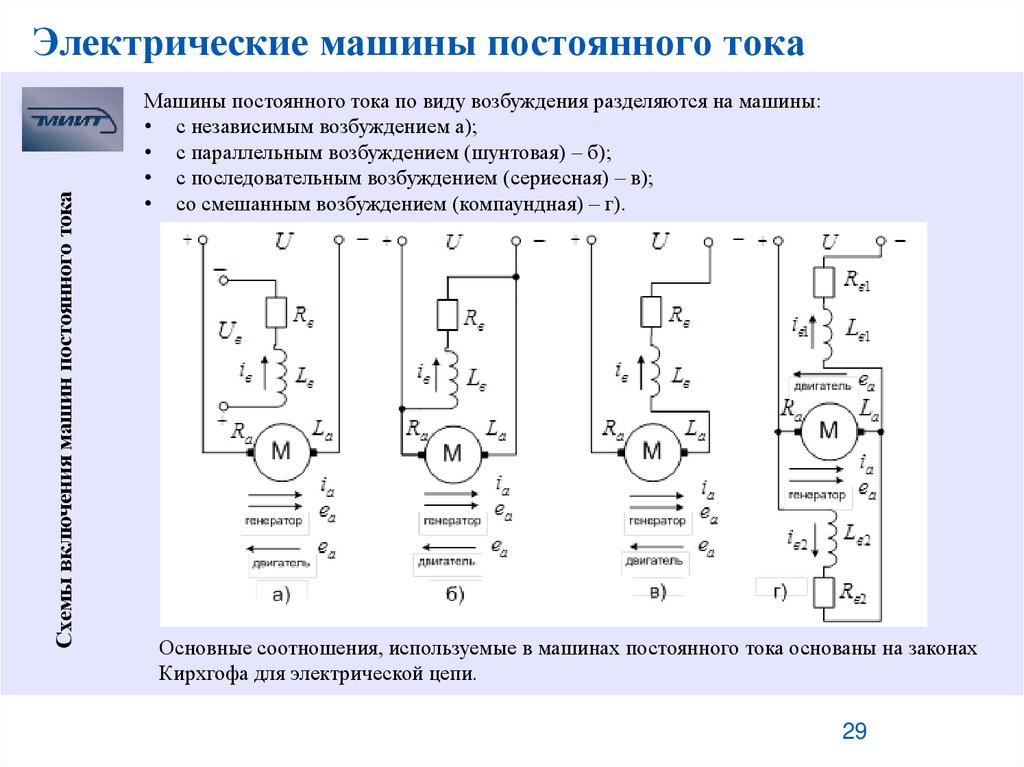

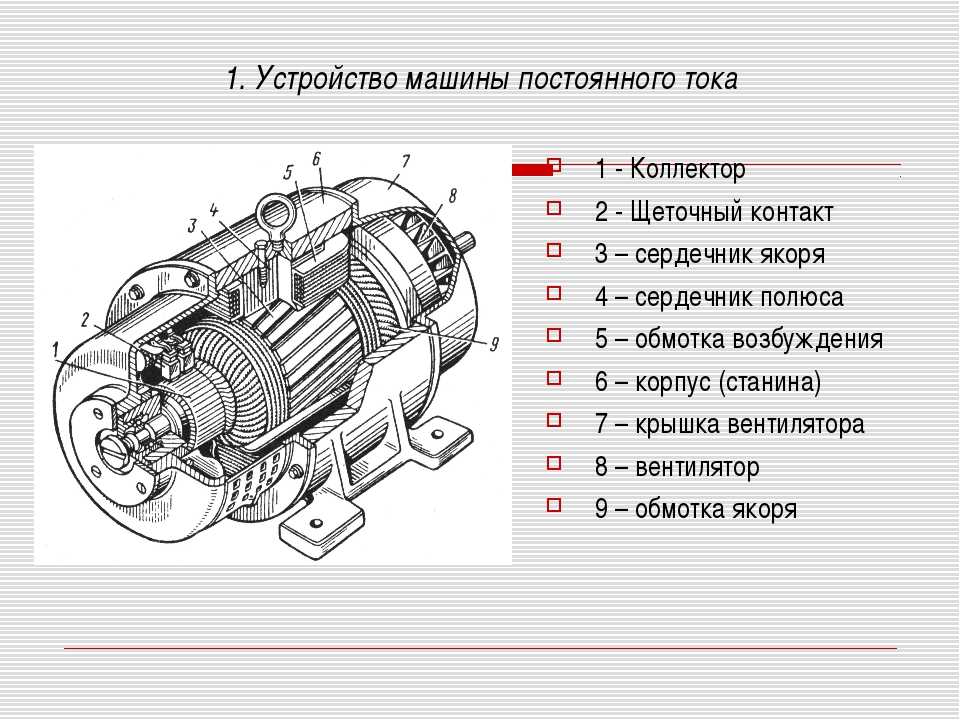

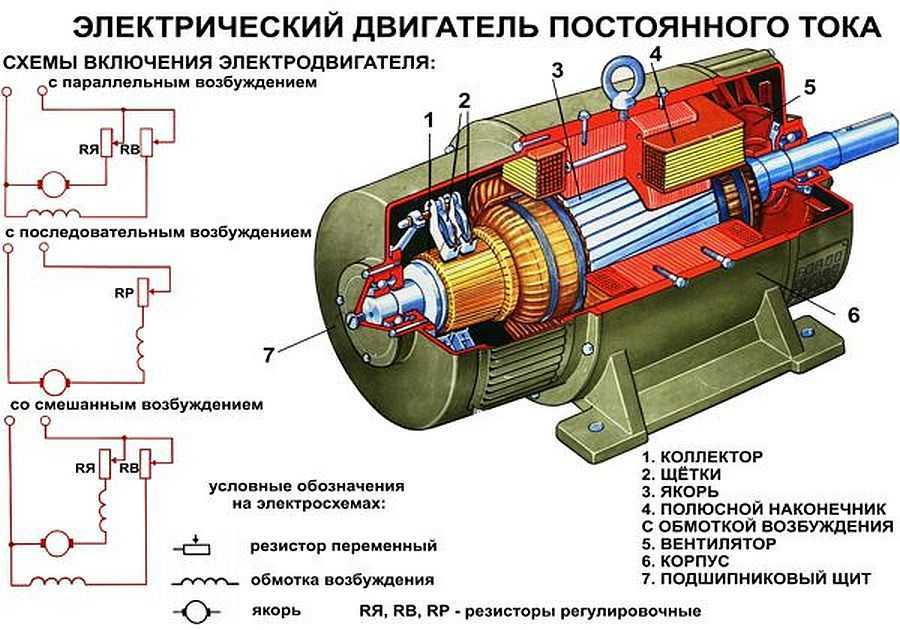

- В машинах постоянного тока применяют медные обмотки и сталь с повышенным содержанием кремния

- Для высокоскоростных машин выбирают материалы с низкими удельными потерями

- В тяговых двигателях применяют изоляцию повышенной нагревостойкости

При выборе материалов учитывают условия эксплуатации, требуемые характеристики и экономические факторы. Оптимальный подбор материалов позволяет создавать электрические машины с высокими техническими и экономическими показателями.

Современные тенденции в области материалов для электрических машин

В настоящее время наблюдаются следующие тенденции в развитии материалов для электромашиностроения:

- Применение аморфных и нанокристаллических магнитных сплавов

- Разработка новых типов изоляционных материалов на основе нанотехнологий

- Создание композиционных материалов с улучшенными характеристиками

Эти инновации позволяют повысить эффективность электрических машин, уменьшить их массу и габариты, увеличить надежность и срок службы. Однако внедрение новых материалов требует изменения технологий производства и может приводить к удорожанию электрических машин.

Материалы, применяемые в электрических машинах

- Подробности

- Категория: Электрические машины

- электродвигатель

- материалы

Материалы, применяемые в электрических машинах, разделяют на конструкционные, активные и электроизоляционные.

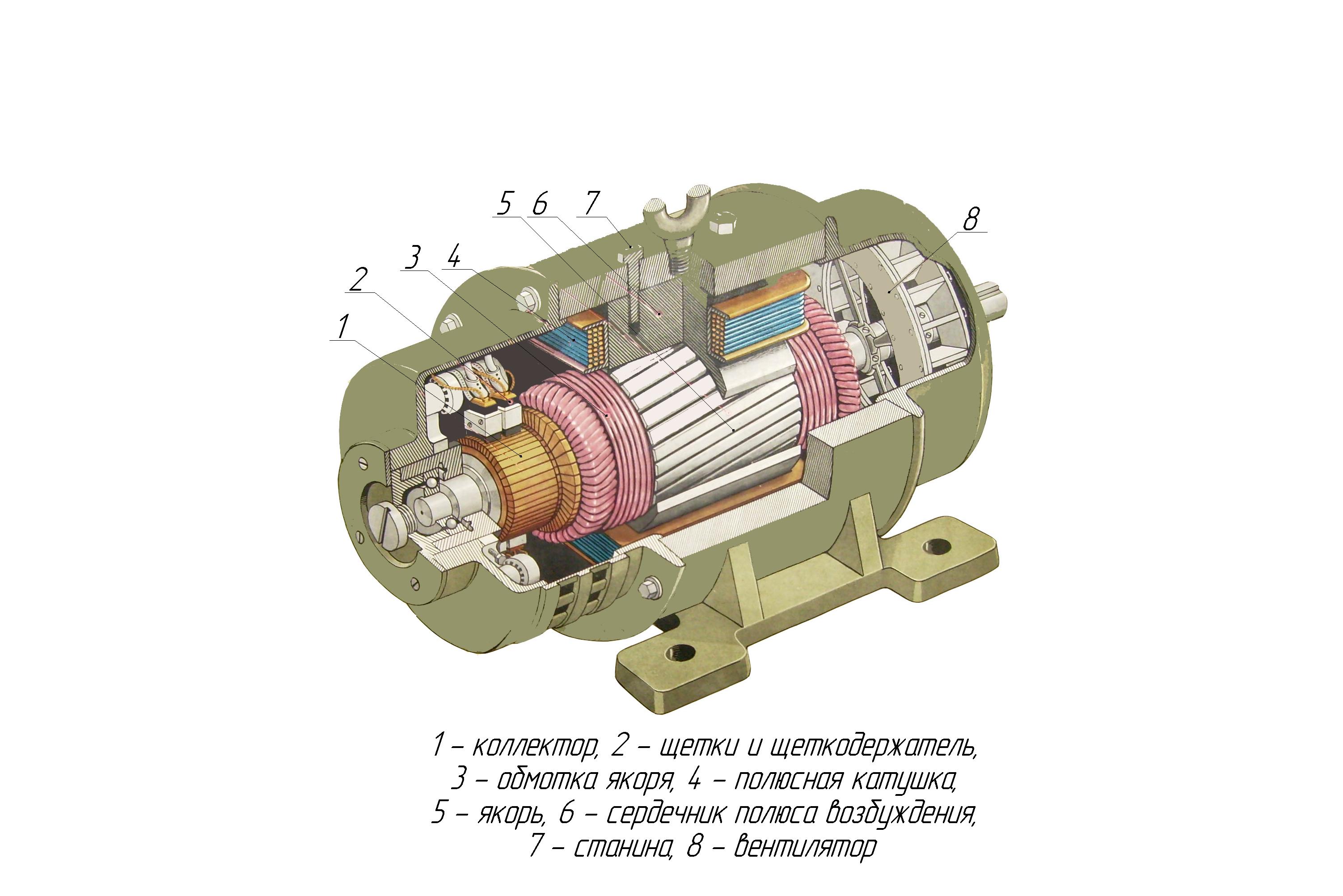

Конструкционные материалы применяют для изготовления деталей машины, преимущественным назначением которых является восприятие и передача механических нагрузок, а также обеспечение требуемой степени защиты, охлаждения, смены смазки и т.д. (станины, подшипниковые щиты, валы, жалюзи, уплотнители, вентиляторы и др.). В качестве конструкционных материалов используют сталь, чугун, цветные металлы и их сплавы, пластмассы.

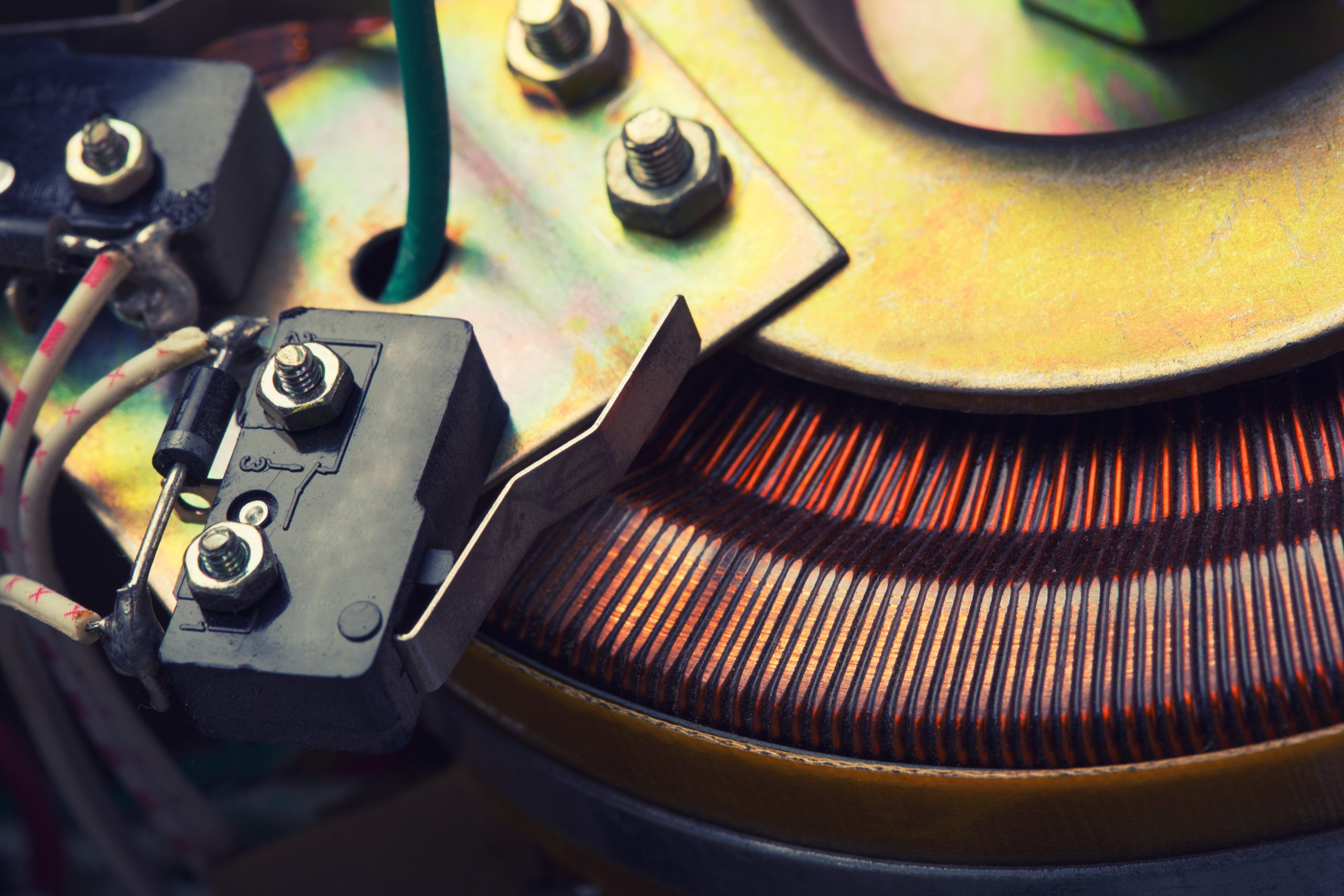

Магнитные материалы применяют для изготовления магнитопроводов.

Одним из основных требований, предъявляемых к магнитным материалам, является высокая магнитная проницаемость, т.е. чтобы требуемый магнитный поток в машине создавался возможно меньшим значением МДС.

Одним из основных требований, предъявляемых к магнитным материалам, является высокая магнитная проницаемость, т.е. чтобы требуемый магнитный поток в машине создавался возможно меньшим значением МДС.Некоторые элементы магнитопроводов электрических машин (сердечники статоров машин переменного тока, якорей машин постоянного тока и т.п.) подвержены перемагничиванию, что вызывает потери энергии на вихревые токи и гистерезис. Поэтому к магнитным материалам, из которых изготовлены такие элементы магнитопроводов, предъявляются еще и требования: минимальные потери от перемагничивания и повышенное удельное электрическое сопротивление, что способствует уменьшению потерь от вихревых токов.

С повышением содержания кремния увеличивается хрупкость электротехнической стали, что создает определенные трудности при штамповке (образование трещин в зубцовой зоне). Это обстоятельство ограничивает применение высоколегированных электротехнических сталей для изготовления сердечников при небольших размерах зубцов и пазов. По способу прокатки электротехнические стали подразделяют на холоднокатаные и горячекатаные.

С повышением содержания кремния увеличивается хрупкость электротехнической стали, что создает определенные трудности при штамповке (образование трещин в зубцовой зоне). Это обстоятельство ограничивает применение высоколегированных электротехнических сталей для изготовления сердечников при небольших размерах зубцов и пазов. По способу прокатки электротехнические стали подразделяют на холоднокатаные и горячекатаные.Обозначение марки электротехнической стали состоит из четырех цифр:

первая цифра указывает на вид прокатки и структурное состояние:

— горячекатаная сталь;

— холоднокатаная изотропная сталь, имеющая одинаковые магнитные свойства вдоль и поперек направления проката;

— холоднокатаная анизотропная сталь, у которой магнитные свойства вдоль направления проката лучше, чем поперек;

вторая цифра указывает на содержание кремния:

О-до 0,4%; 1 -0,4-0,8%; 2-0,8- 1,8%; 3- 1,8 — 2,8 %; 4 — 2,8 — 3,8 %; 5 — 3,8-4,8%;

третья цифра указывает на группу по удельным магнитным потерям;

четвертая цифра — порядковый номер типа стали.

Элементы магнитопровода, изготовляемые из листовой электротехнической стали, имеют шихтованную конструкцию, т. е. выполняются в виде пакета выштампованных листов, изолированных друг от друга изоляционной пленкой (лак, оксидная пленка), которая служит для ограничения вихревых токов.

Для изготовления сердечников главных полюсов применяют листовую конструкционную сталь толщиной 1 или 2 мм либо анизотропную холоднокатаную электротехническую сталь марки 3411 толщиной 1 мм. При изготовлении сердечников из анизотропной стали необходимо, чтобы продольная ось полюса совпадала с направлением проката стали.

Применение холоднокатаной стали марки 3411 для сердечников главных полюсов позволяет уменьшить магнитное рассеяние добавочных полюсов и ослабить размагничивающее действие реакции якоря. Объясняется это тем, что магнитный поток обмотки якоря, проходя «поперек» сердечников главных полюсов, т.е. перпендикулярно направлению проката электротехнической стали, испытывает повышенное магнитное сопротивление, что и ведет к уменьшению этого потока.

Применение холоднокатаной стали марки 3411 для сердечников главных полюсов позволяет уменьшить магнитное рассеяние добавочных полюсов и ослабить размагничивающее действие реакции якоря. Объясняется это тем, что магнитный поток обмотки якоря, проходя «поперек» сердечников главных полюсов, т.е. перпендикулярно направлению проката электротехнической стали, испытывает повышенное магнитное сопротивление, что и ведет к уменьшению этого потока.Станины машин постоянного тока изготовляют из стальных цельнотянутых труб либо их гнут и сваривают из стальных листов марки СтЗ. В некоторых случаях станины делают шихтованными из электротехнической стали.

Электроизоляционные материалы

весьма разнообразны. Их свойства во многом определяют эксплуатационную надежность, габаритные размеры, массу и стоимость машины.

Одним из важнейших свойств электроизоляционных материалов является нагревостойкость — способность материала сохранять свои электроизоляционные и механические свойства при воздействии рабочих температур в течение времени, определяемого сроком службы электрической машины Как отмечалось, все электроизоляционные материалы разделены на 12 классов нагревостойкости.

Однако в современных электрических машинах применяют изоляционные материалы лишь трех классов В, F и Н, обладающие наиболее высокой нагревостойкостью.

Однако в современных электрических машинах применяют изоляционные материалы лишь трех классов В, F и Н, обладающие наиболее высокой нагревостойкостью.Ниже приводится примерный перечень электроизоляционных материалов каждого класса нагревостойкости.

Класс нагревостойкости А. Волокнистые материалы из бумаги, хлопка, шелка, древесины и т.д., пропитанные жидкими диэлектриками либо погруженные в них. К этому классу относятся также изоляция эмальпроводов на основе масляных и полиамидно-резольных лаков, полиамидные пленки, бутилкаучуковые и другие материалы. Пропитывающими веществами для данного класса материалов являются трансформаторное масло, масляные и асфальтовые лаки и другие вещества соответствующей нагревостойкости. К данному классу относятся лакобумаги, лакоткани, пленкоэлектрокартон, гетинакс, текстолит.

Класс нагревостойкости Е. Изоляция эмальпроводов и электроизоляционные материалы на основе полиуретановых, эпоксидных, полиэфирных смол и других синтетических материалов аналогичной нагревостойкости.

Класс нагревостойкости В. Материалы на основе неорганических диэлектриков (слюда, асбест, стекловолокно) и клеящих, пропиточных и покровных лаков и смол повышенной нагревостойкости органического происхождения с содержанием органических веществ по массе не более 50 % . К этому классу относятся материалы на основе щипаной слюды: миканит, микалента, микафолий; различные синтетические материалы: полиэфирные смолы на основе фталевого ангидрида, фторопласт-3, некоторые полиуретановые смолы, пластмассы с неорганическим наполнителем.

Класс нагревостойкости F. Материалы на основе слюды, асбеста и стекловолокна, но с применением органических лаков и смол, модифицированных кремнийорганическими и другими нагревостойкими смолами. Изоляция этого класса не должна содержать бумаги, целлюлозы и шелка.

Класс нагревостойкости Н. Те же материалы, что и в классе F, но с соответствующими по нагревостойкости кремнийорганическими лаками и смолами.

В процессе работы машины изоляция обмоток нагревается неравномерно, при этом измерение температуры нагрева в наиболее горячих точках (граница между токоведущим проводом и его изоляционным покрытием) оказывается технически невозможной.

Поэтому согласно действующему стандарту предельные температуры нагревания обмоток принимают несколько ниже предельно допустимых температур для изоляции соответствующего класса нагревостойкости.

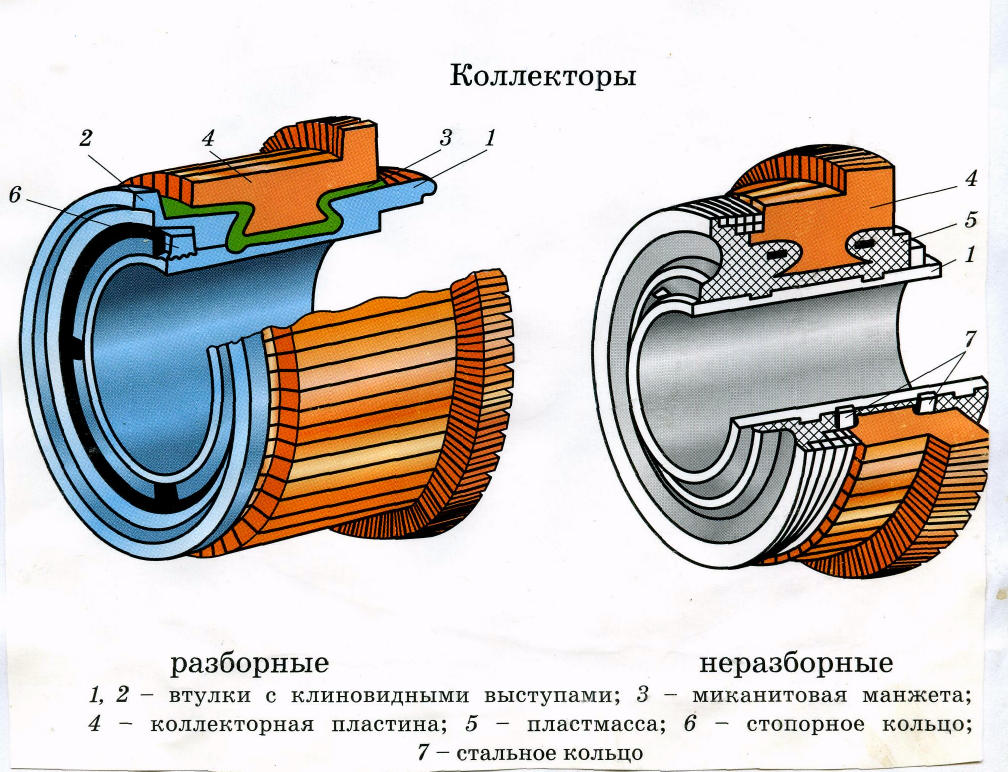

Поэтому согласно действующему стандарту предельные температуры нагревания обмоток принимают несколько ниже предельно допустимых температур для изоляции соответствующего класса нагревостойкости.Чрезмерный перегрев неблагоприятно влияет и на другие элементы машины: подшипники, контактные кольца, коллектор Например, коллектор при чрезмерном перегреве может утратить цилиндрическую форму.

Эксплуатация изоляционных материалов в соответствии с температурами, указанными для каждого класса нагревостойкости, обеспечивает им длительный срок службы (20 — 25 лет) без заметной потери изоляционных и механических свойств. Если же материал использовать при температурах, превышающих указанные для соответствующего класса нагревостойкости, то срок службы изоляции резко сокращается. Это объясняется интенсивным тепловым старением материала, сопровождаемым утратой им электроизоляционных свойств и механической прочности. Экспериментально показано, что при повышении температуры на 10 °С сверхустановленной классом нагревостойкости, срок службы изоляции сокращается примерно вдвое.

Поэтому важнейшей задачей является правильный выбор типа электрической машины и ее эксплуатация без превышения номинальных данных сверхдопустимых величин и продолжительности. Если же температура частей машины намного ниже допустимой, то машина будет недостаточно использована, а это значит, что ее габаритные размеры и стоимость будут неоправданно завышены. Исключение составляют машины, к которым предъявляются требования повышенной надежности.

Поэтому важнейшей задачей является правильный выбор типа электрической машины и ее эксплуатация без превышения номинальных данных сверхдопустимых величин и продолжительности. Если же температура частей машины намного ниже допустимой, то машина будет недостаточно использована, а это значит, что ее габаритные размеры и стоимость будут неоправданно завышены. Исключение составляют машины, к которым предъявляются требования повышенной надежности.Обычно электрическая изоляция обмотки состоит из нескольких видов электроизоляционных материалов, образующих систему изоляции. Непременным условием надежной работы такой системы изоляции является совместимость всех ее составляющих.

Кроме того, изоляционные материалы должны обладать требуемыми теплостойкостью, влагостойкостью, холодостойкостью и т.д.

Предельно допустимые температуры нагрева для классов нагревостойкости В, F и Н

Класс нагревостойкости изоляции | В | F | Н |

Предельно допустимая температура нагрева изоляции, °С | 130 | 155 | 180 |

Предельно допустимая температура нагрева обмоток, °С | 120 | 140 | 165 |

Предельно допустимые превышения температуры обмоток (°С) при Gi = 40 °С | 80 | 100 | 125 |

Расчетная рабочая температура обмотки при расчете ее сопротивления, °С | 75 | 115 | 115 |

В современных электрических машинах получили широкое применение композиционные электроизоляционные материалы. Такой материал представляет собой сочетание полимерных пленок с различными гибкими изоляционными материалами на основе синтетических волокон. Указанные компоненты соединяют между собой клеящими составами. Функции компонентов различны: пленка принимает на себя электрическую и механическую нагрузки, а волокнистые материалы придают композиции необходимые технологические свойства — эластичность, упругость, надежную связь между поверхностью пазовой изоляции и прилегающими к ней поверхностью катушек с одной стороны и поверхностью магнитопровода, с другой. Непременным условием при подборе компонентов является их полная совместимость.

Такой материал представляет собой сочетание полимерных пленок с различными гибкими изоляционными материалами на основе синтетических волокон. Указанные компоненты соединяют между собой клеящими составами. Функции компонентов различны: пленка принимает на себя электрическую и механическую нагрузки, а волокнистые материалы придают композиции необходимые технологические свойства — эластичность, упругость, надежную связь между поверхностью пазовой изоляции и прилегающими к ней поверхностью катушек с одной стороны и поверхностью магнитопровода, с другой. Непременным условием при подборе компонентов является их полная совместимость.

В качестве проводниковых материалов в электрических машинах широко применяют электролитическую медь и реже — рафинированный алюминий. Необходимо иметь в виду, что основной параметр меди — электрическая проводимость — в значительной степени зависит от наличия даже небольшого количества примесей. Поэтому медь, предназначенная для обмоточных проводов, не должна содержать более 0,1 % примесей. При холодной протяжке медь подвергается наклепу, становится более твердой и ее удельное электрическое сопротивление возрастает. Отжиг возвращает меди первоначальные свойства.

При холодной протяжке медь подвергается наклепу, становится более твердой и ее удельное электрическое сопротивление возрастает. Отжиг возвращает меди первоначальные свойства.

Для заливки короткозамкнутых роторов асинхронных двигателей применяют алюминий. В результате заливки в стержнях и короткозамыкающих кольцах появляются воздушные включения, а при заливке под давлением алюминий приобретает волокнистую структуру. Все это ведет к некоторому увеличению электрического сопротивления клетки ротора.

Известно, что с ростом температуры удельное электрическое сопротивление меди и алюминия увеличивается. В соответствии с ГОСТ 183—74 расчетная рабочая температура принимается равной 75 °С для обмоток с изоляцией класса нагревостойкости В и 115 °С для обмоток с изоляцией классов F и Н (см. табл). В табл13 приведены значения удельного электрического сопротивления меди и алюминия при различных температурах.

Удельное электрическое сопротивление проводниковых материалов при рабочих температурах электрических машин

Наименование материала | Удельное электрическое сопротивление, 10 6 Ом * м, при температуре, °С | Плотность, 103 кг/м3 | ||

20 | 75 | 115 | ||

Медный провод Алюминиевый провод Литая алюминиевая клетка | 0,0175 0,0294 0,0366 | 0,0213 0,0357 0,0465 | 0,0244 0,0400 0,0488 | 0,089 | 0,0265 |

Коллекторные пластины изготавливают из холоднокатаной меди или меди с присадкой кадмия (кадмиевая медь), обладающей меньшим износом на истирание. Изоляционные прокладки между пластинами коллектора выполняют из миканита. Миканит в виде пластин или ленты изготавливают из щипаной слюды, наклеиваемой на подложку из стеклоткани.

Изоляционные прокладки между пластинами коллектора выполняют из миканита. Миканит в виде пластин или ленты изготавливают из щипаной слюды, наклеиваемой на подложку из стеклоткани.

Контактные кольца машин переменного тока изготавливают из стали, чугуна или меди. Для осуществления скользящего контакта с коллектором и контактными кольцами применяют электрические щетки, технические характеристики которых и рекомендации по применению приведены в табл.

Обмоточные провода, применяемые в электрических машинах для изготовления обмоток, должны удовлетворять целому комплексу требований: 1) малая толщина изоляционного слоя провода, минимальная площадь, занимаемая изоляцией в пазах сердечников; 2) высокая механическая прочность и одновременно гибкость металлической (медной) жилы; 3) эластичность, электроизоляционная прочность и нагревостойкость изоляционного покрытия, его высокая теплопроводность (для беспрепятственного отвода теплоты от токоведущей жилы), стойкость к растворителям лаков, которыми пропитывается обмотка электрической машины.

К изоляционным материалам, применяемым в электрических машинах, работающих в условиях химического производства, на предприятиях по добыче и переработке нефти предъявляются повышенные требования к химической стойкости. Объясняется это повышенным содержанием в воздухе химически активных газов и паров масел.

Для изолирования медной проволоки обмоточных проводов применяют волокнистую, эмалевую или эмаль- волокнистую изоляции. Если в обмоточном проводе применена алюминиевая проволока, то в буквенное обозначение обмоточного провода добавляется буква А.

Технические данные щеток электрических машин и рекомендации по их применению

Марка щетки | Переходное падение напряжения на пару щеток при | Допустимая плотность тока, А/мм2 | Допустимая скорость, м/с | Давление на щетку, кПа | Рекомендуемая область применения |

Графитные | |||||

гз | 1,9 2,0 2,0 | 11 | 25 40 90 | 20-25 20-25 12-22 | Для генераторов и двигателей с облегченными условиями коммутации и для контактных колец. |

Электрографитированные | |||||

ЭГ2А ЭГ2АФ ЭГ4 ЭГ8 ЭГ14 ЭГ51 | 2,6 2,2 2,0 2,2 | 10 15 12 10 11 12 | 45 90 40 40 40 60 | 20-25 15-21 15-20 20-40 20-40 20-25 | Для генераторов и двигателей со средними и затрудненными условиями коммутации и для контактных колец. |

ЭГ61 | 3,0 | 13 | 60 | 35-50 |

|

ЭГ71 | 2,2 | 12 | 40 | 20-25 |

|

ЭГ74 | 2,7 | 15 | 50 | 17,5-25 |

|

ЭГ74АФ | 2,3 | 15 | 60 | 15-21 |

|

ЭГ85 | 2,3 | 15 | 50 | 17,5-35 |

|

Металлографитные | |||||

МГ2 МГ4 | 0,5 1,1 | 20 15 | 20 20 | 18-23 20-25 | Для низковольтных генераторов |

мгсо | 0,2 | 20 | 20 | 18-23 |

|

Наибольшее применение получили обмоточные провода с эмалевой изоляцией — эмалированные провода. Толщина эмалевой изоляции почти в три раза меньше, чем у волокнистой и эмальволокнистой изоляции обмоточных проводов.

Толщина эмалевой изоляции почти в три раза меньше, чем у волокнистой и эмальволокнистой изоляции обмоточных проводов.

Класс нагревостойкости изоляции обмоточных проводов зависит от свойств пропиточного лака. В табл. приведены марки обмоточных проводов, получившие наибольшее применение в электрических машинах, с указанием класса нагревостойкости их изоляции.

Для обмоток высоковольтных машин обычно применяют обмоточные провода марок ПСД и ПСДК с дополнительной изолировкой стеклолентой, пропитанной

Обмоточные провода, применяемые в электрических машинах

Марка провода | Класс нагревостойкости изоляции | Наименование провода |

ПЭТ-155 | F | Провод медный круглый с полиэфиримидной изоляцией |

ПЭТП-155 | F | Провод медный прямоугольный с полиэфиримидной изоляцией |

ПЭТВ | В | Провод медный круглый с полиэфирной изоляцией |

ПЭТВП | В | Провод медный прямоугольный с полиэфирной изоляцией |

псд | F | Провод медный круглый или прямоугольный с двухслойной изоляцией из бесщелочного стекловолокна с подклейкой и пропиткой нагревостойким лаком |

псдк | Н | Тоже, с подклейкой и пропиткой кремнийорганическим лаком |

пэтвсд | В | Провод медный прямоугольный с нагревостойкой эмалевой изоляцией и двухслойной обмоткой стекловолокном, подклейкой и пропиткой нагревостойким лаком |

- Назад

- Вперёд

- org/BreadcrumbList»>

- Вы здесь:

- Главная

- Оборудование

- Эл. машины

- АВ-8000/6000У3 электродвигатель

Еще по теме:

- Ремонт активной стали статора электродвигателей блочных электростанций

- Ремонт активной стали электродвигателей с термореактивной изоляцией

- Ремонт активной стали статора и ротора электродвигателя

- В помощь сельскому электромонтеру

- Снижение материалоемкости магнитопроводов асинхронных двигателей

Материалы применяемые в электрических машинах

В статье приводится информация о видах материалов применяемых при изготовлении электродвигателей, генераторов и трансформаторов. Даются краткие технические характеристики некоторых из них.

Даются краткие технические характеристики некоторых из них.

Классификация электротехнических материалов

Материалы, применяемые в электрических машинах, подразделяются на три категории: конструктивные, активные и изоляционные.

Конструктивные материалы

применяются для изготовления таких деталей и частей машины, главным назначением которых является восприятие и передача механических нагрузок (валы, станины, подшипниковые щиты и стояки, различные крепежные детали и так далее). В качестве конструктивных материалов в электрических машинах используется сталь, чугун, цветные металлы и их сплавы, пластмассы. К этим материалам предъявляются требования, общие в машиностроении.

Активные материалы

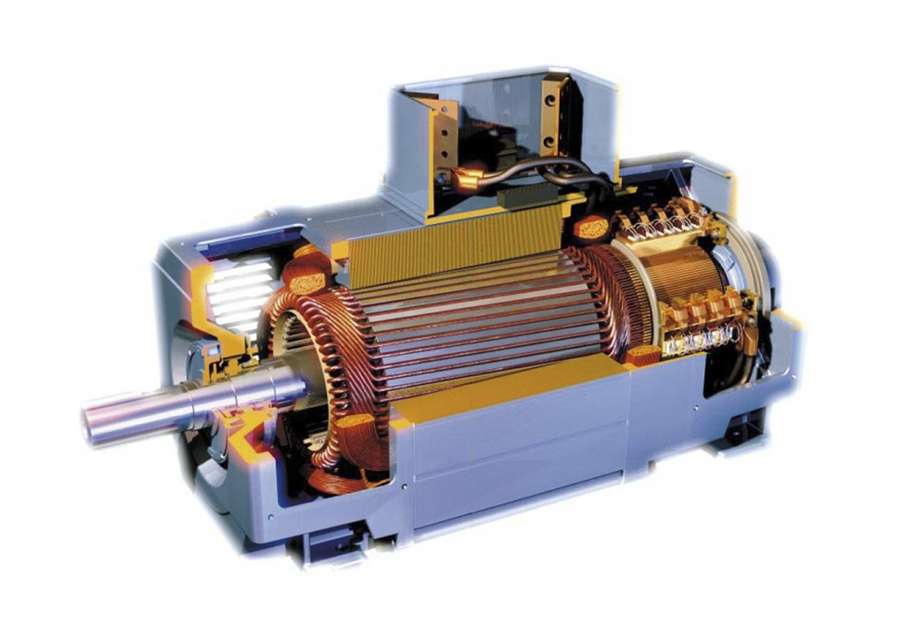

подразделяются на проводниковые и магнитные и предназначаются для изготовления активных частей машины (обмотки и сердечники магнитопроводов).

Изоляционные материалы применяются для электрической изоляции обмоток и других токоведущих частей, а также для изоляции листов электротехнической стали друг от друга в расслоенных магнитных сердечниках. Отдельную группу составляют материалы, из которых изготовляются электрические щетки, применяемые для отвода тока с подвижных частей электрических машин.

Отдельную группу составляют материалы, из которых изготовляются электрические щетки, применяемые для отвода тока с подвижных частей электрических машин.

Ниже дается краткая характеристика активных и изоляционных материалов, используемых в электрических машинах.

Проводниковые материалы

Благодаря хорошей электропроводности и относительной дешевизне в качестве проводниковых материалов в электрических машинах широко применяется электротехническая медь, а в последнее время также рафинированный алюминий. Сравнительные свойства этих материалов приведены в таблице 1. В ряде случаев обмотки электрических машин изготовляются из медных и алюминиевых сплавов, свойства которых изменяются в широких пределах в зависимости от их состава. Медные сплавы используются также для изготовления вспомогательных токоведущих частей (коллекторные пластины, контактные кольца, болты и так далее). В целях экономии цветных металлов или увеличения механической прочности такие части иногда выполняются также из стали.

Таблица 1

Физические свойства меди и алюминия

| Материал | Сорт | Плотность, г/см3 | Удельное сопротивление при 20°C, Ом×м | Температурный коэффициент сопротивления при ϑ °C, 1/°C | Коэффициент линейного расширения, 1/°C | Удельная теплоемкость, Дж/(кг×°C) | Удельная теплопроводность, Вт/(кг×°C) |

| Медь | Электротехническая отожженная | 8,9 | (17,24÷17,54)×10-9 | 1,68×10-5 | 390 | 390 | |

| Алюминий | Рафинированный | 2,6-2,7 | 28,2×10-9 | 2,3×10-5 | 940 | 210 |

Температурный коэффициент сопротивления меди при температуре ϑ °C

| (1) |

Соответственно этому, если сопротивление медной обмотки при температуре ϑx равно rx, то ее сопротивление при температуре ϑг

| (2) |

Зависимость сопротивления меди от температуры используется для определения повышения температуры обмотки электрической машины при ее работе в горячем состоянии ϑг над температурой окружающей среды ϑо. На основании соотношения (2) для вычисления превышения температуры

На основании соотношения (2) для вычисления превышения температуры

Δϑ = ϑг — ϑо

можно получить формулу

| (3) |

где rг – сопротивление обмотки в горячем состоянии; rx – сопротивление обмотки, измеренное в холодном состоянии, когда температуры обмотки и окружающей среды одинаковы; ϑx – температура обмотки в холодном состоянии; ϑо – температура окружающей среды при работе машины, когда измеряется сопротивление rг.

Соотношения (1), (2) и (3) применимы также для алюминиевых обмоток, если в них заменить 235 на 245.

Магнитные материалы

Для изготовления отдельных частей магнитопроводов электрических машин применяется листовая электротехническая сталь, листовая конструкционная сталь, листовая сталь и чугун. Чугун вследствие невысоких магнитных свойств используется относительно редко.

Наиболее важный класс магнитных материалов составляют различные сорта листовой электротехнической стали. Для уменьшения потерь на гистерезис и вихревые токи в ее состав вводят кремний. Наличие примесей углерода, кислорода и азота снижает качество электротехнической стали. Большое влияние на качество электротехнической стали оказывает технология ее изготовления. Обычную листовую электротехническую сталь получают путем горячей прокатки. В последние годы быстро растет применение холоднокатанной текстурированной стали, магнитные свойства которой при перемагничивании вдоль направления прокатки значительно выше, чем у обычной стали.

Сортамент электротехнической стали и физические свойства отдельных марок этой стали определяются ГОСТ 21427.0-75.

В электрических машинах применяются главным образом электротехнические стали марок 1211, 1212, 1213, 1311, 1312, 1411, 1412, 1511, 1512, 3411, 3412, 3413, которые соответствуют старым обозначениям марок сталей Э11, Э12, Э13, Э21, Э22, Э31, Э32, Э41, Э42, Э310, Э320, Э330. Первая цифра обозначает класс стали по структурному состоянию и виду прокатки: 1 – горячекатаная изотропная, 2 – холоднокатаная изотропная, 3 – холоднокатаная анизотропная с ребровой текстурой. Вторая цифра показывает содержание кремния. Третья цифра указывает группу по основной нормируемой характеристике: 0 – удельные потери при магнитной индукции B = 1,7 T и частоте f = 50 Гц (p1,7/50), 1 – удельные потери при B = 1,5 T и частоте f = 50 Гц (p1,5/50), 2 – удельные потери при магнитной индукции B = 1,0 T и частоте f = 400 Гц (p1,0/400), 6 – магнитная индукция в слабых полях при напряженности магнитного поля 0,4 А/м (B0,4), и 7 – магнитная индукция в средних магнитных полях при напряженности магнитного поля 10А/м (B10). Четвертая цифра – порядковый номер. Свойство электротехнической стали в зависимости от содержания кремния приведены в таблице 2

Первая цифра обозначает класс стали по структурному состоянию и виду прокатки: 1 – горячекатаная изотропная, 2 – холоднокатаная изотропная, 3 – холоднокатаная анизотропная с ребровой текстурой. Вторая цифра показывает содержание кремния. Третья цифра указывает группу по основной нормируемой характеристике: 0 – удельные потери при магнитной индукции B = 1,7 T и частоте f = 50 Гц (p1,7/50), 1 – удельные потери при B = 1,5 T и частоте f = 50 Гц (p1,5/50), 2 – удельные потери при магнитной индукции B = 1,0 T и частоте f = 400 Гц (p1,0/400), 6 – магнитная индукция в слабых полях при напряженности магнитного поля 0,4 А/м (B0,4), и 7 – магнитная индукция в средних магнитных полях при напряженности магнитного поля 10А/м (B10). Четвертая цифра – порядковый номер. Свойство электротехнической стали в зависимости от содержания кремния приведены в таблице 2

Таблица 2

Зависимость физических свойств электротехнической стали от содержания кремния

| Cвойства | Вторая цифра марки стали | |||

| 2 | 3 | 4 | 5 | |

Содержание кремния (Si), % | 0,8-1,8 | 1,8-2,8 | 2,8-3,8 | 3,8-4,8 |

Плотность, г/см3 | 7,8 | 7,75 | 7,65 | 7,55 |

Удельное сопротивление, Ом×м | 0,25×10-6 | 0,4×10-6 | 0,5×10-6 | 0,6×10-6 |

Температурный коэффициент сопротивления, 1/°C | 0,0025 | 0,0015 | 0,001 | 0,0008 |

Удельная теплоемкость, Дж/(кг×°C) | 460 | – | – | 480 |

С увеличением содержания кремния возрастает хрупкость стали. В связи с этим, чем меньше машина и, следовательно, чем меньше размеры зубцов и пазов, в которые укладываются обмотки, тем труднее использовать стали с повышенной и высокой степенью легирования. Поэтому, например, высоколегированная сталь применяется главным образом для изготовления трансформаторов и очень мощных генераторов переменного тока.

В связи с этим, чем меньше машина и, следовательно, чем меньше размеры зубцов и пазов, в которые укладываются обмотки, тем труднее использовать стали с повышенной и высокой степенью легирования. Поэтому, например, высоколегированная сталь применяется главным образом для изготовления трансформаторов и очень мощных генераторов переменного тока.

В машинах с частотой тока до 100 Гц обычно применяются листовая электротехническая сталь толщиной 0,5 мм, а иногда также, в особенности в трансформаторах, сталь толщиной 0,35 мм. При более высоких частотах используется более тонкая сталь. Размеры листов электротехнической стали стандартизированы, причем ширина листов составляет 240 – 1000 мм, а длина 1500 – 2000 мм. В последнее время расширяется выпуск электротехнической стали в виде ленты, наматываемой на рулоны.

Рис. 1. Кривые намагничивания ферромагнитных материалов

1 – электротехническая сталь 1121, 1311; 2 – электротехническая сталь 1411, 1511; 3 – малоуглеродистые литая сталь, стальной прокат и поковки для электрических машин; 4 – листовая сталь толщиной 1-2 мм для полюсов; 5 – сталь 10; 6 – сталь 30; 7 – холоднокатаная электротехническая сталь 3413; 8 – серый чугун с содержанием: С – 3,2%, Si 3,27%, Мп – 0,56%, Р – 1,05%; I × А – масштабы по осям I и А; II × Б – масштабы по осям II и Б

На рисунке 1 представлены кривые намагничивания различных марок стали и чугуна, а в таблице 3, согласно ГОСТ 21427. 0-75, — значения удельных потерь p в наиболее распространенных марках электротехнической стали. Индекс у буквы p указывает на индукцию B в теслах (числитель) и на частоту f перемагничивания в герцах (знаменатель), при которых гарантируются приведенные в таблице 3 значения потерь. Для марок 3411, 3412 и 3413 потери даны для случая намагничивания вдоль направления прокатки.

0-75, — значения удельных потерь p в наиболее распространенных марках электротехнической стали. Индекс у буквы p указывает на индукцию B в теслах (числитель) и на частоту f перемагничивания в герцах (знаменатель), при которых гарантируются приведенные в таблице 3 значения потерь. Для марок 3411, 3412 и 3413 потери даны для случая намагничивания вдоль направления прокатки.

Таблица 3

Удельные потери в электротехнической стали

| Марка стали | Толщина листа, мм | Удельные потери, Вт/кг | Марка стали | Толщина листа, мм | Удельные потери, Вт/кг | |||||

| p1,0/50 | p1,5/50 | p1,7/50 | p1,0/50 | p1,5/50 | p1,7/50 | |||||

| 1211 | 0,5 | 3,3 | 7,7 | – | 1512 | 0,5 | 1,4 | 3,1 | – | |

| 1212 | 0,5 | 3,1 | 7,2 | – | 0,35 | 1,2 | 2,8 | – | ||

| 1213 | 0,5 | 2,8 | 6,5 | – | 1513 | 0,5 | 1,25 | 2,9 | – | |

| 1311 | 0,5 | 2,5 | 6,1 | – | 0,35 | 1,05 | 2,5 | – | ||

| 1312 | 0,5 | 2,2 | 5,3 | – | 3411 | 0,5 | 1,1 | 2,45 | 3,2 | |

| 1411 | 0,5 | 2,0 | 4,4 | – | 0,35 | 0,8 | 1,75 | 2,5 | ||

| 1412 | 0,5 | 1,8 | 3,9 | – | 3412 | 0,5 | 0,95 | 2,1 | 2,8 | |

| 1511 | 0,5 | 1,55 | 3,5 | – | 0,35 | 0,7 | 1,5 | 2,2 | ||

| 0,35 | 1,35 | 3,0 | – | 3413 | 0,5 | 0,8 | 1,75 | 2,5 | ||

| 0,35 | 0,6 | 1,3 | 1,9 | |||||||

Потери на вихревые токи зависят от квадрата индукции, а потери на гистерезис – от индукции в степени, близкой к двум. Поэтому и общие потери в стали с достаточной для практических целей точностью можно считать зависящими от квадрата индукции. Потери на вихревые токи пропорциональны квадрату частоты, а на гистерезис – первой степени частоты. При частоте 50 Гц и толщине листов 0,35 – 0,5 мм потери на гистерезис превышают потери на вихревые токи в несколько раз. Зависимость общих потерь в стали от частоты вследствие этого ближе к первой степени частоты. Поэтому удельные потери для значений B и f, отличных от указанных в таблице 3, можно вычислять по формулам:

Поэтому и общие потери в стали с достаточной для практических целей точностью можно считать зависящими от квадрата индукции. Потери на вихревые токи пропорциональны квадрату частоты, а на гистерезис – первой степени частоты. При частоте 50 Гц и толщине листов 0,35 – 0,5 мм потери на гистерезис превышают потери на вихревые токи в несколько раз. Зависимость общих потерь в стали от частоты вследствие этого ближе к первой степени частоты. Поэтому удельные потери для значений B и f, отличных от указанных в таблице 3, можно вычислять по формулам:

где значение B подставляется в теслах (Т).

Приведенные в таблице 3 значения удельных потерь соответствуют случаю, когда листы изолированы друг от друга.

Для изоляции применяется специальный лак или, весьма редко, тонкая бумага, а также используется оксидирование.

При штамповке возникает наклеп листов электротехнической стали. Кроме того, при сборке пакетов сердечников происходит частичное замыкание листов по их кромкам вследствие появления при штамповке грата или заусенцев. Это увеличивает потери в стали в 1,5 – 4,0 раз.

Это увеличивает потери в стали в 1,5 – 4,0 раз.

Из-за наличия между листами стали изоляции, их волнистости и неоднородности по толщине не весь объем спрессованного сердечника заполнен сталью. Коэффициент заполнения пакета сталью при изоляции лаком в среднем составляет kc = 0,93 при толщине листов 0,5 мм и kc = 0,90 при 0,35 мм.

Изоляционные материалы

К электроизоляционным материалам, применяемым в электрических машинах, предъявляются следующие требования: по возможности высокие электрическая прочность, механическая прочность, нагревостойкость и теплопроводность, а также малая гигроскопичность. Важно, чтобы изоляция была по возможности тонкой, так как увеличение толщины изоляции ухудшает теплоотдачу и приводит к уменьшению коэффициента заполнения паза проводниковым материалом, что в свою очередь вызывает уменьшение номинальной мощности машины. В ряде случаев возникают также и другие требования, например устойчивость против различных микроорганизмов в условиях влажного тропического климата и так далее На практике все эти требования могут быть удовлетворены в разной степени.

Изоляционные материалы могут быть твердые, жидкие и газообразные. Газообразными обычно являются воздух и водород, которые представляют собой по отношению к машине окружающую или охлаждающую среду и одновременно в ряде случаев играют роль электрической изоляции. Жидкие диэлектрики находят применение главным образом в трансформаторостроении в виде специального сорта минерального масла, называемого трансформаторным.

Наибольшее значение в электромашиностроении имеют твердые изоляционные материалы. Их можно разбить на следующие группы: 1) естественные органические волокнистые материалы – хлопчатая бумага, материалы на основе древесной целлюлозы и шелк; 2) неорганические материалы – слюда, стекловолокно, асбест; 3) различные синтетические материалы в виде смол, пленок, листового материала и так далее; 4) различные эмали, лаки и компаунды на основе природных и синтетических материалов.

В последние годы органические волокнистые изоляционные материалы все больше вытесняются синтетическими материалами.

Эмали применяются для изоляции проводов и в качестве покровной изоляции обмоток. Лаки используются для склейки слоистой изоляции и для пропитки обмоток, а также для нанесения покровного защитного слоя на изоляцию. Дву- или трехкратной пропиткой обмоток лаками, чередуемой с просушками, достигается заполнение пор в изоляции, что повышает теплопроводность и электрическую прочность изоляции, уменьшает ее гигроскопичность и скрепляет элементы изоляции в механическом отношении.

Пропитка компаундами служит такой же цели, как и пропитка лаками. Разница заключается только в том, что компаунды не имеют летучих растворителей, а представляют собой весьма консистентную массу, которая при нагревании размягчается, сжижается и способна под давлением проникать в поры изоляции. Ввиду отсутствия растворителей заполнение пор при компаундировании получается более плотным.

Важнейшей характеристикой изоляционных материалов является их нагревостойкость, которая решающим образом влияет на надежность работы и срок службы электрических машин. По нагревостойкости электроизоляционные материалы, применяемые в электрических машинах и аппаратах, подразделяются, согласно ГОСТ 8865-70, на семь классов со следующими предельно допустимыми температурами ϑмакс:

По нагревостойкости электроизоляционные материалы, применяемые в электрических машинах и аппаратах, подразделяются, согласно ГОСТ 8865-70, на семь классов со следующими предельно допустимыми температурами ϑмакс:

| Класс изоляции | Y | A | E | B | F | H | C |

| ϑмакс, °C | 90 | 105 | 120 | 130 | 155 | 180 | >180 |

В стандартах прежних лет содержатся старые обозначения некоторых классов изоляции: вместо Y, E, F, H соответственно О, АВ, ВС, СВ.

К классу Y относятся не пропитанные жидкими диэлектриками и не погруженные в них волокнистые материалы из хлопчатой бумаги, целлюлозы и шелка, а также ряд синтетических полимеров (полиэтилен, полистирол, поливинилхлорид и др. ). Этот класс изоляции в электрических машинах применяется редко.

). Этот класс изоляции в электрических машинах применяется редко.

Класс A включает в себя волокнистые материалы из хлопчатой бумаги, целлюлозы и шелка, пропитанные жидкими электроизоляционными материалами или погруженные в них, изоляцию эмаль-проводов на основе масляных и полиамиднорезольных лаков (капрон), полиамидные пленки, бутилкаучуковые и другие материалы, а также пропитанное дерево и древесные слоистые пластики. Пропитывающими веществами для этого класса изоляции являются трансформаторное масло, масляные и асфальтовые лаки и другие вещества с соответствующей нагревостойкостью. К данному классу относятся различные лакоткани, ленты, электротехнический картон, гетинакс, текстолит и другие изоляционные изделия. Изоляция класса A широко применяется для вращающихся электрических машин мощностью до 100 кВт и выше, а также в трансформаторостроении.

К классу E относится изоляция эмаль-проводов и электрическая изоляция на основе поливинилацеталевых (винифлекс, металвин), полиуретановых, эпоксидных, полиэфирных (лавсан) смол и других синтетических материалов с аналогичной нагревостойкостью. Класс изоляции E включает в себя новые синтетические материалы, применение которых быстро расширяется в машинах малой и средней мощности (до 10 кВт и выше).

Класс изоляции E включает в себя новые синтетические материалы, применение которых быстро расширяется в машинах малой и средней мощности (до 10 кВт и выше).

Класс B объединяет изоляционные материалы на основе неорганических диэлектриков (слюда, асбест, стекловолокно) и клеящих, пропиточных и покровных лаков и смол повышенной нагревостойкости органического происхождения, причем содержание органических веществ по массе не должно превышать 50%. Сюда относятся прежде всего материалы на основе тонкой щипаной слюды (микалента, микафолий, миканит), широко применяемые в электромашиностроении.

В последнее время используются также слюдинитовые материалы, в основе которых лежит непрерывная слюдяная лента из пластинок слюды размерами до нескольких миллиметров и толщиной в несколько микрон.

К классу B принадлежат также различные синтетические материалы: полиэфирные смолы на основе фталевого ангидрида, полихлортрифторэтилен (фторопласт-3), некоторые полиуретановые смолы, пластмассы с неорганическим заполнителем и др.

Изоляция класса F включает в себя материалы на основе слюды, асбеста и стекловолокна, но с применением органических лаков и смол, модифицированных кремнийорганическими (полиорганосилоксановыми) и другими смолами с высокой нагревостойкостью, или же с применением других синтетических смол соответствующей нагревостойкости (полиэфирные смолы на основе изо- и терефталевой кислот и др.). Изоляция этого класса не должна содержать хлопчатой бумаги, целлюлозы и шелка.

К классу H относится изоляция на основе слюды, стекловолокна и асбеста в сочетании с кремнийорганическими (полиорганосилоксановыми), полиорганометаллосилксановыми и другими нагревостойкими смолами. С применением таких смол изготовляются миканиты и слюдиниты, а также стекломиканиты, стекломикафолий, стекломикаленты, стеклослюдиниты, стеклолакоткани и стеклотекстолиты.

К классу H относится и изоляция на основе политетрафторэтилена (фторопласт-4). Материалы класса H применяются в электрических машинах, работающих в весьма тяжелых условиях (горная и металлургическая промышленность, транспортные установки и пр. ).

).

К классу изоляции C принадлежат слюда, кварц, стекловолокно, стекло, фарфор и другие керамические материалы, применяемые без органических связующих или с неорганическими связующими.

Под воздействием тепла, вибраций и других физико-химических факторов происходит старение изоляции, т. е. постепенная потеря ею механической прочности и изолирующих свойств. Опытным путем установлено, что срок службы изоляции классов A и B снижается в два раза при повышении температуры на каждые 8-10° сверх 100°C. Аналогичным образом снижается при повышении температуры также срок службы изоляции других классов.

Электрические щетки

подразделяются на две группы: 1) угольно-графитные, графитные и электрографитированные; 2) металлографитные. Для изготовления щеток первой группы используется сажа, измельченные природный графит и антрацит с каменноугольной смолой в качестве связующего. Заготовки щеток подвергаются обжигу, режим которого определяет структурную форму графита в изделии. При высоких температурах обжига достигается перевод углерода, находящегося в саже и антраците, в форму графита, вследствие чего такой процесс обжига называется графитированием. Щетки второй группы содержат также металлы (медь, бронза, серебро). Наиболее распространены щетки первой группы.

Щетки второй группы содержат также металлы (медь, бронза, серебро). Наиболее распространены щетки первой группы.

В таблице 4 приводятся характеристики ряда марок щеток.

Таблица 4

Технические характеристики электрических щеток

| Класс щеток | Марка | Номинальная плотность тока, А/см2 | Максимальная окружная скорость, м/с | Удельное нажатие, Н/см2 | Переходное падение напряжения на пару щеток, В | Коэффициент трения | Характер коммутации при котором рекомендуется применение щеток |

Угольно-графитные | УГ4 | 7 | 12 | 2-2,5 | 1,6-2,6 | 0,25 | Несколько затрудненная |

Графитные | Г8 | 11 | 25 | 2-3 | 1,5-2,3 | 0,25 | Нормальная |

| Электрографитированные | ЭГ4 | 12 | 40 | 1,5-2 | 1,6-2,4 | 0,20 | Нормальная |

| ЭГ8 | 10 | 40 | 2-4 | 1,9-2,9 | 0,25 | Самая затрудненная | |

| ЭГ12 | 10-11 | 40 | 2-3 | 2,5-3,5 | 0,25 | Затрудненная | |

| ЭГ84 | 9 | 45 | 2-3 | 2,5-3,5 | 0,25 | Самая затрудненная | |

Медно-графитные | МГ2 | 20 | 20 | 1,8-2,3 | 0,3-0,7 | 0,20 | Самая легкая |

Источник: Вольдек А. И., «Электрические машины. Учебник для технических учебных заведений» – 3-е издание, переработанное – Ленинград: Энергия, 1978 – 832с.

И., «Электрические машины. Учебник для технических учебных заведений» – 3-е издание, переработанное – Ленинград: Энергия, 1978 – 832с.

Магнитные материалы в электрических машинах

АВТОР: Адольфо Гарсия

В электрических машинах целью обычно является достижение максимально возможного КПД. Эффективность определяется соотношением выходной мощности и входной мощности ( P нагрузка и P e на рисунке 1). То есть КПД будет выше, если уменьшить потери в системе р у.е. , р маг и р мех достигается. Обычно потери в электрической машине представляют собой потери в обмотке p cu , потери в сердечнике p mag и механические потери p mech . Потери в обмотках имеют большое значение при больших токах из-за эффекта Джоуля (I 2 R), где R — сопротивление обмоток, а I — ток, протекающий по ним. Потери в сердечнике складываются из потерь в железе электротехнической стали статора. В роторе возникают механические потери. Обычно они состоят из магнитных потерь, потерь на парусность, потерь в подшипниках и т. д. В целом механические потери объединяются в одну категорию, учитывая, что их разделение является трудоемкой задачей.

Потери в сердечнике складываются из потерь в железе электротехнической стали статора. В роторе возникают механические потери. Обычно они состоят из магнитных потерь, потерь на парусность, потерь в подшипниках и т. д. В целом механические потери объединяются в одну категорию, учитывая, что их разделение является трудоемкой задачей.

Потери в сердечнике можно разделить на два основных типа: гистерезисные потери и потери на вихревые токи. Первые возникают из-за движения ферромагнитных доменов, когда они выравниваются с изменяющимся во времени потоком. Последние генерируются изменяющимся потоком, циркулирующим в материале. Вихревые токи являются основной причиной использования стальных пластин в магнитных системах большинства, если не всех, электрических машин (например, трансформаторов, двигателей, приводов и т. д.). Рис. 2 иллюстрирует уменьшение вихревых токов с уменьшением толщины сплошного проводника. Уменьшая толщину материала, вихревые токи вынуждены течь по сокращенной траектории, тем самым уменьшая их амплитуду.

Рис. 2. Ламинирование сдерживает вихревые токи и снижает потери мощности – упрощенная модель [2].

На рис. 3 показана зависимость потерь на вихревые токи от частоты. Он показывает, что потери зависят от квадрата частоты. Следовательно, потери в сердечнике могут увеличиться в машине, работающей на высокой скорости. Во вращающейся электрической машине скорость и частота пропорциональны. Математически это дается выражением n = 120 f/2p. Где n — механическая скорость в оборотах в минуту (об/мин), f — частота, а 2p — общее количество полюсов машины.

Рис. 3. Рост потерь в сердечнике с частотой [3].

Чтобы уменьшить или уменьшить потери из-за вихревых токов, пластины должны быть как можно тоньше и иметь большое удельное сопротивление. В электрических машинах существует определенное количество материалов для конструкции магнитных систем — от обычных электротехнических сталей SiFe с ориентированным и неориентированным зерном (GO и NO) до никелевых чугунов (NiFe), кобальтовых чугунов (CoFe), Композитные материалы, микрокристаллические сплавы и аморфные металлы.

Рис. 4. Нишевые применения магнитомягких материалов [4].

Аморфные металлы

В дополнение к снижению потерь, как цели проектирования электрических машин, увеличение проницаемости представляет интерес, так как оно определяет, насколько легко намагничивается материал. Чтобы увеличить проницаемость, необходимо поддерживать идеальную ориентацию кристаллов и чистоту металлов. Другой альтернативой является охлаждение металлического сплава со скоростью миллионы градусов Цельсия в секунду, чтобы материал стал твердым без присутствия кристаллизации. Следовательно, минимизация энергии, связанная с регулярным кристаллообразованием в атомах, не происходит. Полученную структуру можно сравнить с обычным стеклом, которое представляет собой нестабильную структуру, способную образовывать кристаллы в соответствующих условиях. Кроме того, благодаря быстрому охлаждению материала удается избежать образования зародышей. С макроскопической точки зрения материал изотропен, что означает, что материал может быть намагничен в любом направлении. На рис. 5 и 6 изображен процесс изготовления аморфных металлов и конечного продукта соответственно. Аморфные металлы для применения в электрических машинах представляют собой сплавы, состоящие в основном из железа с добавлением таких материалов, как кремний, бор, марганец и углерод.

На рис. 5 и 6 изображен процесс изготовления аморфных металлов и конечного продукта соответственно. Аморфные металлы для применения в электрических машинах представляют собой сплавы, состоящие в основном из железа с добавлением таких материалов, как кремний, бор, марганец и углерод.

Рис. 5. Схема формования расплава для производства аморфной стали [4].

Рис. 6. Готовая аморфная лента [4].

Превосходные свойства аморфного металла обусловлены тонкостью (например, толщиной 25 мкм) и высоким удельным электрическим сопротивлением сплава (например, более 100 мкОм·см), что сдерживает вихревые токи [3]. Кроме того, доменные стенки могут свободно перемещаться по случайной атомной структуре. Быстрое охлаждение приводит к тому, что полоса подвергается высоким нагрузкам и требует отжига для снятия напряжений. Необходимо использовать низкую температуру около 250 градусов Цельсия, чтобы избежать деструктивной кристаллизации металла. Потери в сердечнике в аморфной стали составляют около 1/3 от потерь в зернистом SiFe. Однако стоимость производства аморфного металла и проблемы обращения с ним и предотвращения сжимающих напряжений, которые могут увеличить потери, ограничивают его широкое использование для больших машин. Следовательно, проект: «Конструкции электрических машин, пригодных для вторичной переработки, с 3D-Flux и нетрадиционными материалами» ищет альтернативное использование аморфной стали. Этот проект относится к рабочему пакету 3 проекта DEMETER. Оставайтесь с нами для получения дополнительной информации. Несколько интересных ссылок об аморфной стали и ее свойствах:

Однако стоимость производства аморфного металла и проблемы обращения с ним и предотвращения сжимающих напряжений, которые могут увеличить потери, ограничивают его широкое использование для больших машин. Следовательно, проект: «Конструкции электрических машин, пригодных для вторичной переработки, с 3D-Flux и нетрадиционными материалами» ищет альтернативное использование аморфной стали. Этот проект относится к рабочему пакету 3 проекта DEMETER. Оставайтесь с нами для получения дополнительной информации. Несколько интересных ссылок об аморфной стали и ее свойствах:

- https://www.youtube.com/watch?v=oULkYytYPgs

- https://www.youtube.com/watch?v=Evji4-_VUmo

Ура,

Адольфо.

Глоссарий [5]

Потери в сердечнике: комбинированные потери на гистерезис и вихревые токи в материале.

Обмотка: набор соединенных катушек.

Вихревые токи: токи, индуцируемые в электропроводящем материале изменяющимся магнитным полем, вызывающие потери энергии в материале.

Потери на вихревые токи: потери энергии из-за вихревых токов.

Гистерезис: свойство магнитных материалов, при котором плотность потока в материале является функцией истории напряженности поля в материале, приводит к потерям энергии в материале.

Гистерезисные потери потери энергии из-за гистерезиса.

Проницаемость: свойство материала, которое описывает, насколько легко магнитное поле проходит через материал, аналогично тому, как проводимость описывает, насколько легко ток проходит через материал.

Поток: флюид магнитного поля, скалярная величина, описывающая чистый флюид, проходящий через площадь.

Плотность потока: плотность жидкости магнитного поля в точке пространства, пространственная векторная величина.

Библиография

[1] Дж. Соулард, «Проектирование синхронных машин с постоянными магнитами — EJ2221». Классные лекции. KTH – Королевский технологический институт, сентябрь 2014 г.

[2] П. Бекли. «История развития электротехнических сталей» в Электротехническая сталь для вращающихся машин , серия IEE Power and Energy; № 37. Изд. Лондон: Институт инженеров-электриков, 2002 г., стр. 197–202.

[3] П. Бекли. «Высокочастотные применения» в серии «Электросталь для вращающихся машин» , серия IEE Power and Energy; № 37. Изд. Лондон: Институт инженеров-электриков, 2002 г., стр. 85–98.

[4] П. Бекли. «Конкурирующие материалы» в «Электросталь для вращающихся машин» , серия IEE Power and Energy; № 37. Изд. Лондон: Институт инженеров-электриков, 2002 г., стр. 19.7-202.

[5] Д. Хансельман, «Приложение E», в Конструкция бесщеточного двигателя с постоянными магнитами , издательство Magna Physics Publishing, второе издание, 2006 г., стр. 373-379.

Классные лекции. KTH – Королевский технологический институт, сентябрь 2014 г.

[2] П. Бекли. «История развития электротехнических сталей» в Электротехническая сталь для вращающихся машин , серия IEE Power and Energy; № 37. Изд. Лондон: Институт инженеров-электриков, 2002 г., стр. 197–202.

[3] П. Бекли. «Высокочастотные применения» в серии «Электросталь для вращающихся машин» , серия IEE Power and Energy; № 37. Изд. Лондон: Институт инженеров-электриков, 2002 г., стр. 85–98.

[4] П. Бекли. «Конкурирующие материалы» в «Электросталь для вращающихся машин» , серия IEE Power and Energy; № 37. Изд. Лондон: Институт инженеров-электриков, 2002 г., стр. 19.7-202.

[5] Д. Хансельман, «Приложение E», в Конструкция бесщеточного двигателя с постоянными магнитами , издательство Magna Physics Publishing, второе издание, 2006 г., стр. 373-379.

- твит

Материалы для электрических машин

Основные характеристики материалов, имеющие отношение к электрическим машинам, связаны с проводниками для электрических цепей, системой изоляции, необходимой для изоляции цепей, а также со специальными сталями и постоянными магнитами, используемыми для магнитной цепи.

Материалы для электрических машин

Основные характеристики материалов, имеющие отношение к электрическим машинам, связаны с проводниками для электрических цепей, системой изоляции, необходимой для изоляции цепей, а также с используемыми специальными сталями и постоянными магнитами. для магнитопровода.

Проводящие материалы

Обычно используемыми проводящими материалами являются медь и алюминий. Некоторые из желательных свойств, которыми должен обладать хороший проводник, перечислены ниже.

a) Низкое значение удельного сопротивления или высокой проводимости

B) Низкое значение температурного коэффициента сопротивления

C) Высокая прочность на растяжение

D) Высокая температура плавления

E) Высокое сопротивление коррозии

D) f) Допускают пайку, пайку или сварку, чтобы соединения были надежными

g) Высокопластичный и пластичный

h) Долговечный и дешевый по стоимости

Некоторые свойства меди и алюминия приведены в таблице. легче меди. Хотя алюминий снижает стоимость трансформаторов малой мощности, он увеличивает размер и стоимость трансформаторов большой мощности. Алюминий сегодня широко используется только потому, что медь дорога и недоступна. Алюминий почти на 50% дешевле меди и ненамного превосходит медь.

легче меди. Хотя алюминий снижает стоимость трансформаторов малой мощности, он увеличивает размер и стоимость трансформаторов большой мощности. Алюминий сегодня широко используется только потому, что медь дорога и недоступна. Алюминий почти на 50% дешевле меди и ненамного превосходит медь.

Магнитные материалы: Магнитные свойства магнитного материала зависят от ориентации кристаллов материала и определяют размер машины или оборудования для данного номинала, требуемое возбуждение, эффективность работы и т. д.

1. Некоторые свойства, которыми должен обладать хороший магнитный материал, перечислены ниже. 1. Низкое магнитное сопротивление либо должно быть высокопроницаемым, либо должно иметь высокое значение относительной проницаемости µr.

2. Индукция высокой насыщения (для минимизации веса и объема деталей железа)

3. Высокое электрическое удельное сопротивление, чтобы вихревое ЭДС и следовательно потерю вихревого тока меньше

.

4. Узкая петля гистерезиса или низкая коэрцитивность, чтобы уменьшить потери на гистерезис и повысить эффективность работы. (Выше точки Кюри или температуры материал теряет магнитные свойства или становится парамагнитным, то есть фактически немагнитным)

6. Должен иметь высокое значение энергетического произведения (выражается в джоулях/м3).

Магнитные материалы можно разделить на диамагнетики, парамагнетики, ферромагнетики, антиферромагнетики и ферримагнитные материалы. Только ферромагнитные материалы обладают свойствами, которые хорошо подходят для электрических машин. Ферромагнитные свойства почти полностью приурочены к железу, никелю и кобальту и их сплавам. Единственными исключениями являются некоторые сплавы марганца и некоторые редкоземельные элементы.

Относительная магнитная проницаемость µr ферромагнитного материала намного превышает 1,0. Когда ферромагнитные материалы подвергаются воздействию магнитного поля, диполи выравниваются в направлении приложенного поля и сильно намагничиваются.

Кроме того, ферромагнитные материалы могут быть классифицированы как твердые или постоянно магнитные материалы и магнитомягкие материалы.

а) Твердые или постоянно магнитные материалы имеют большую петлю гистерезиса (очевидно, потери на гистерезис больше) и постепенно возрастающую кривую намагничивания.

Пример: углеродистая сталь, вольфрамовая сталь, кобальтовая сталь, альнико, твердый феррит и т. д.

Пример: i) чугун, литая сталь, стальной прокат, кованая сталь и т. д. (в твердом состоянии).

Обычно используется для полюсов ярма машин постоянного тока, роторов турбогенераторов и т. д., где задействован постоянный или постоянный поток.

ii) Кремнистая сталь (железо + от 0,3 до 4,5% кремния) в ламинированной форме. Добавление кремния в надлежащем процентном соотношении устраняет старение и снижает потери в сердечнике. Сталь с низким содержанием кремния или динамо-сталь используется во вращающихся электрических машинах и работает при высокой плотности потока. В трансформаторах используется сталь с высоким содержанием кремния (от 4 до 5% кремния) или трансформаторная сталь (или сталь с высоким сопротивлением). Кроме того, листовая сталь может быть горячекатаной или холоднокатаной. Холоднокатаная сталь с ориентированным зерном (CRGOS) дороже и превосходит горячекатаную. Сталь CRGO обычно используется в трансформаторах.

В трансформаторах используется сталь с высоким содержанием кремния (от 4 до 5% кремния) или трансформаторная сталь (или сталь с высоким сопротивлением). Кроме того, листовая сталь может быть горячекатаной или холоднокатаной. Холоднокатаная сталь с ориентированным зерном (CRGOS) дороже и превосходит горячекатаную. Сталь CRGO обычно используется в трансформаторах.

c) Сплавы специального назначения:

Железоникелевые сплавы обладают высокой магнитной проницаемостью, а добавление молибдена или хрома приводит к улучшению магнитного материала. Никель с железом в разной пропорции приводит к

i. Пермаллой с высоким содержанием никеля (железо + молибден + медь или хром), используемый в трансформаторах тока, магнитных усилителях и т. д.,

ii. Пермаллой с низким содержанием никеля (железо + кремний + хром или марганец), используемый в трансформаторах, индукционных катушках, дросселях и т. д. Перминвор (железо+никель+кобальт)

д. Перминвор (железо+никель+кобальт)

iv. Пемендур (железо + кобальт + ванадий), используемый для микрофонов, осциллографов и т. д. (v) Муметалл (медь + железо)

d) Аморфные сплавы (часто называемые металлическими стеклами):

Аморфные сплавы получают путем быстрого затвердевания сплава при скорости охлаждения около миллиона градусов по Цельсию в секунду. Сплавы затвердевают со стекловидной атомной структурой, которая представляет собой некристаллическую замороженную жидкость. Быстрое охлаждение достигается за счет того, что расплавленный сплав течет через отверстие на быстро вращающийся барабан с водяным охлаждением. Это может производить листы толщиной до 10 мкм и шириной в метр и более.

Эти сплавы можно разделить на группы с высоким содержанием железа и группы на основе кобальта.

Изоляционные материалы.

Во избежание какой-либо электрической активности между частями с разным потенциалом используется изоляция. Идеальный изоляционный материал

должен обладать следующими свойствами.

1) Должен иметь высокую диэлектрическую прочность.

2) Должен выдерживать высокие температуры.

3) Should have good thermal conductivity

4) Should not undergo thermal oxidation

5) Should not deteriorate due to higher temperature and repeated heat cycle

6) Должен иметь высокое значение удельного сопротивления (например, 1018 Ом·см)

7) Не должны потреблять никакой энергии или должны иметь малый угол диэлектрических потерь δ

8) Должны выдерживать напряжения, вызванные центробежными силами (как во вращающихся машинах), электродинамическими или механическими силами (как в трансформаторах )

9) должен противостоять вибрации, истирание, изгиб

10) не должно поглощать влажность

11) должен быть гибким и дешевым

12) Жидкие изоляторы не должны испаряться или улетализировать

Изоляционные материалы могут быть классифицированы как твердый, жидкость и газ и вакуум. Термин «изолирующий материал» иногда используется в более широком смысле для обозначения изолирующих жидкостей, газа и вакуума.

Термин «изолирующий материал» иногда используется в более широком смысле для обозначения изолирующих жидкостей, газа и вакуума.

Твердые: используются с обмотками возбуждения, якоря, трансформаторов и т. д. Примеры:

1) Волокнистые или неорганические материалы животного или растительного происхождения, натуральная или синтетическая бумага, дерево, картон, хлопок, джут, шелк и т. д. .,

2) Пластик или смолы. Натуральные смолы — лак, янтарь, шеллак и т. д., синтетические смолы — фенолформальдегид, меламин, полиэфиры, эпоксидные смолы, силиконовые смолы, бакелит, тефлон, ПВХ и т. д.

3) Каучук: натуральный каучук, синтетический каучук-бутадиен, силиконовый каучук, гипалон и др.,

4) Минеральные: слюда, мрамор, сланец, тальк хлорид и т. д.,

5) Керамика: фарфор, стеатит, глинозем и т. д.,

6) Стекло: известково-натриевое стекло, кварцевое стекло, свинцовое стекло, боросиликатное стекло

7) Несмолистые вещества: минеральные воски, асфальт, битум, хлорированный нафталин, эмаль и т. д. Примеры:

д. Примеры:

1) Минеральное масло (нефть по продукту)

2) Синтетические масляные рассылки, пиранолы и т. Д.,

3) Варниш, французский лак, лак -эпокс.

Газообразный: Примеры:

1) Воздух, используемый в выключателях, воздушных конденсаторах, линиях передачи и распределения и т. д.,

0002 2) Использование азота в конденсаторах, кабелях высокого напряжения и т. д.,

3) Водород, хотя и не используется в качестве диэлектрика, обычно используется в качестве хладагента

4) инертные газы пары ртути и натрия, обычно используемые для неоновых ламп.

5) Галогены, такие как фтор, используемые под высоким давлением в кабелях

На практике не существует изоляционного материала, удовлетворяющего всем желаемым свойствам. Поэтому необходимо выбирать материал, который удовлетворяет большинству желаемых свойств.

Мощность до 10 кВт

Мощность до 10 кВт