Как выполнить металлизацию отверстий на печатной плате в домашних условиях. Какие существуют методы металлизации. Какие материалы и инструменты потребуются для металлизации отверстий. Каковы основные этапы процесса металлизации.

Что такое металлизация отверстий печатных плат

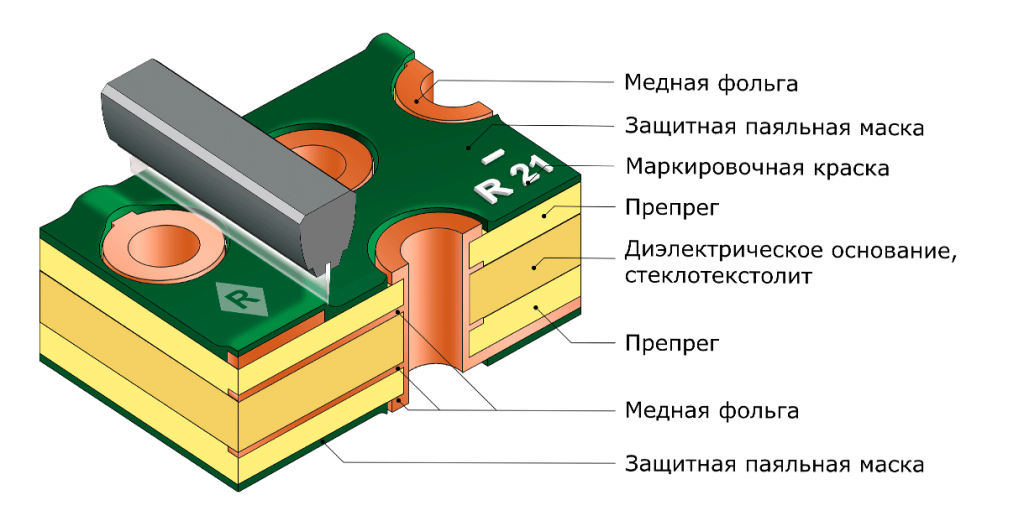

Металлизация отверстий — это процесс нанесения проводящего металлического покрытия на стенки отверстий в печатной плате для обеспечения электрического соединения между слоями платы. Это ключевой этап при изготовлении многослойных и двусторонних печатных плат.

Основные цели металлизации отверстий:

- Создание электрического контакта между проводящими слоями платы

- Повышение надежности соединений

- Улучшение теплоотвода

- Упрощение монтажа компонентов

В промышленности для металлизации используют сложные химические и гальванические процессы. Но в домашних условиях можно применить более простые методы.

Основные методы металлизации отверстий в домашних условиях

Для металлизации отверстий печатных плат в домашних условиях чаще всего используются следующие методы:

1. Химическое осаждение меди

Суть метода заключается в химическом осаждении тонкого слоя меди на стенки отверстий из специального раствора. Основные этапы:

- Подготовка и очистка поверхности

- Сенсибилизация поверхности

- Активация

- Химическое меднение в растворе

- Усиление слоя гальваникой

Преимущества метода — возможность получить качественное покрытие. Недостатки — сложность процесса и использование агрессивных химикатов.

2. Графитирование

При этом методе на стенки отверстий наносится токопроводящий слой графита. Последовательность действий:

- Подготовка поверхности

- Нанесение графитовой пасты или спрея

- Удаление излишков графита

- Запекание для улучшения адгезии

Достоинства — простота и доступность. Недостатки — не очень высокая проводимость и надежность.

3. Механическая металлизация

Этот метод подразумевает вставку и фиксацию в отверстиях металлических проводников. Варианты:

- Впаивание тонкой проволоки

- Установка специальных заклепок

- Расклепывание медных штифтов

Плюсы — не требует химикатов. Минусы — трудоемкость при большом количестве отверстий.

Инструменты и материалы для металлизации отверстий

Для выполнения металлизации отверстий печатных плат в домашних условиях потребуются следующие инструменты и материалы:

- Сверлильный станок или ручная дрель

- Сверла нужного диаметра

- Химические реактивы (в зависимости от метода)

- Емкости для растворов

- Кисточки или губки для нанесения составов

- Термофен или паяльная станция

- Мультиметр для проверки

- Средства индивидуальной защиты

Точный набор зависит от выбранного метода металлизации. Важно соблюдать технику безопасности при работе с химикатами.

Процесс химической металлизации отверстий

Рассмотрим более подробно этапы химического метода металлизации, как наиболее эффективного:

1. Подготовка поверхности

Включает очистку, обезжиривание и придание шероховатости стенкам отверстий для лучшей адгезии. Можно использовать мелкую наждачную бумагу и спирт.

2. Сенсибилизация

Обработка поверхности раствором хлорида олова для создания центров кристаллизации. Типовой состав — 10 г/л SnCl2 и 40 мл/л HCl.

3. Активация

Погружение платы в раствор хлорида палладия для образования каталитических центров роста меди. Используется раствор 0,1-0,5 г/л PdCl2.

4. Химическое меднение

Осаждение тонкого слоя меди из раствора, содержащего сульфат меди, ЭДТА, формальдегид и гидроксид натрия. Время 15-30 минут при 20-30°C.

5. Гальваническое усиление

Наращивание слоя меди электролитическим способом до требуемой толщины, обычно 25-30 мкм.

Важно тщательно соблюдать режимы и время обработки на каждом этапе для получения качественного покрытия.

Особенности графитирования отверстий

Метод графитирования отверстий печатных плат имеет ряд особенностей:

- Используются специальные графитовые пасты или спреи

- Нанесение выполняется кисточкой или распылением

- Важно добиться равномерного покрытия стенок

- Излишки графита удаляются продувкой или протиркой

- Для улучшения адгезии проводится термообработка

- Проводимость ниже, чем при химическом меднении

Преимущества метода — простота, доступность материалов, отсутствие агрессивной химии. Подходит для прототипов и несложных плат.

Механические способы металлизации отверстий

При механической металлизации используются следующие варианты:

Впаивание проволоки

В просверленные отверстия вставляется тонкая медная проволока и припаивается с двух сторон платы. Простой, но трудоемкий способ.

Установка заклепок

В отверстия устанавливаются специальные металлические заклепки и расклепываются. Обеспечивает надежный контакт.

Расклепывание штифтов

Медные штифты вставляются в отверстия и расклепываются с двух сторон. Требует специального инструмента.

Механические методы не требуют химической обработки, но более трудоемки при большом количестве отверстий.

Проверка качества металлизации отверстий

После выполнения металлизации необходимо проверить качество полученных соединений:

- Визуальный осмотр на равномерность покрытия

- Проверка электрического сопротивления мультиметром

- Тест на адгезию покрытия

- Микрошлиф для оценки толщины слоя

- Испытание на устойчивость к термоциклированию

При обнаружении дефектов может потребоваться повторная обработка проблемных участков или всей платы.

Меры безопасности при металлизации отверстий

При выполнении металлизации отверстий печатных плат в домашних условиях важно соблюдать следующие меры безопасности:

- Работать в хорошо проветриваемом помещении

- Использовать защитные очки, перчатки, халат

- Не допускать попадания химикатов на кожу и в глаза

- Соблюдать осторожность при нагреве растворов

- Утилизировать отработанные растворы правильно

- Иметь под рукой средства нейтрализации химикатов

Безопасность при работе с химическими веществами должна быть приоритетом. При отсутствии опыта лучше начинать с более безопасных механических методов.

Металлизация отверстий в картинках (часть І, приготовление активатора)

Давно собирался описать процесс металлизации в подробностях, но все никак не мог завершить эксперименты с разными добавками в активатор (и их количеством), вылизывал все технологические шаги. Ну и какое-то время просто не мог окончательно определиться с тем, какой вариант описывать. После некоторых колебаний решил все-таки описывать вариант с добавкой жидкого мыла. Выбор на этот вариант пал по двум причинам: реактивы доступнее и после термолиза заготовка отмывается гораздо легче. Второй пункт особенно важен в этой технологии, поскольку городить вторую гальванику как-то не улыбалось (хотя «на коленке» я этот вариант отмывания продуктов пиролиза и попробовал). Из минусов — необходимость делать активацию быстро, но тут сложно сказать, минус это или плюс.Итак.

Небольшой экскурс в теорию, историю и воздание должного людям, которые сделали этот метод доступным для любителей.

В основе этого метода лежит способность некоторых соединений меди разлагаться под действием тепла с выделением металлической меди. Этот метод появился в результате работ над беспалладиевыми технологиями металлизации начатых еще во времена бывшего СССР. После развала СССР работа не была остановлена и в начале 90-х группа химиков из Новосибирского Института химии твердого тела и механохимии возглавляемая Олегом Ивановичем Ломовским получила последний патент на эту технологию. Собственно говоря, тот метод, описание которого приведено ниже, это только адаптация технологии описанной в патенте.

Ну а теперь, когда все нужные реверансы сделаны, перейду к, собственно, технологии.

ВНИМАНИЕ! ВСЕ РАБОТЫ ПО ПРИГОТОВЛЕНИЮ РАСТВОРА И ОБРАБОТКЕ ПЛАТЫ ВЫПОЛНЯЮТСЯ В ПЕРЧАТКАХ!

В процессе обработки в активаторе поверхности платы касаться категорически не рекомендуется, даже если руки в перчатках. Это уже забота о результате, а не о руках.

Для работы понадобятся следующие реактивы и приборы:

Реактивы:

1. Сульфат меди (ІІ) (он же медный купорос)

Нужен именно реактив, Ч (чистый) или ЧДА (чистый для анализа). Можно, конечно и ХЧ (химически чистый) или ОСЧ (особо чистый), но мне такой не попадался. Купорос, который продается в магазинах сад-огород может содержать неизвестное количество примесей.

2. Фосфорноватистокислый кальций (он же гипофосфит кальция, он же фосфинат кальция).

Тоже Ч или ЧДА (и, конечно же, ХЧ или ОСЧ).

3. Дистиллированная вода. Вполне подойдет та, что продается в автомагазинах.

Аптечный нашатырный спирт тоже подойдет, но его придется лить больше и скорректировать количество воды (сколько именно — я не считал, но, полагаю, с этой задачей из школьного курса химии справятся все).

5. Жидкое мыло. Подойдет любое, но по возможности стоит брать то, в котором поменьше всяких добавок (оно, обычно, еще и дешевле). Так же стоит отдавать предпочтение мылу с нейтральным pH, такое мыло, обычно усиленно подчеркивает этот факт на упаковке.

Инструменты и материалы:

1. Бытовые весы с разрешением хотя бы в 1 грамм (точнее, на самом деле и не нужно).

2. Две емкости в которых готовится раствор, стеклянные или пластиковые. Емкость первой где-то от литра и больше. Емкость второй — около полулитра.

3. Пластиковый судок с плотно закрывающейся крышкой. Это будет рабочая емкость в которой активатор хранится и в которой же обрабатываются платы.

5. Несколько влажных салфеток для рук (если есть старые высохшие — это даже лучше). Крайне желательно подобрать такие, которые без каких-либо добавок. Салфетки перед использованием надо положить в теплое место и просушить. Эти салфетки будут использоваться для фильтрации. Поскольку осадка много, обычные бумажные салфетки не выдерживают. К тому же они впитывают слишком много жидкости и таким образом влияют на состав, что не желательно.

6. Большой шприц на 20 или (лучше) на 60мл.

ВНИМАНИЕ! Заключительные этапы приготовления раствора (начиная с шага 7) лучше проводить на открытом воздухе или под вытяжкой. Все-таки, аммиак изрядно вонюч. Приготовленный раствор воняет значительно меньше и им вполне можно пользоваться в помещении.

Раствор готовится так:

(Для тех, кто смотрел другие рецепты, уточню, что рецепт «удвоенный» по количеству компонентов, «одинарного» маловато для удобной работы.)

1. Наливаем 140мл дистиллированой воды в первую емкость:

Для ускорения следующего шага воду желательно подогреть в микроволновке градусов до 35-40.

2. Насыпаем 30грамм купороса:

Затем тщательно перемешиваем до полного растворения в воде. Когда весь купорос растворится, получаем вот такую жидкость голубого цвета:

3. Насыпаем 22грамма гипофосфита кальция:

И мешаем получившуюся смесь несколько минут. Раствор быстро становится белесым, это выделяется сульфат кальция (гипс), который не растворим в воде:

4. Во вторую емкость ставим воронку, в воронку кладем салфетки:

5. Акуратно сливаем жидкость из первой емкости в воронку. При этом нужно периодически взбалтывать осадок, что бы он не остался в первой емкости. Когда фильтрация закончена получаем вот такую картину:

6. Через осадок проливаем 100мл воды. При этом осадок становится немного белее. Дожидаемся пока вся жидкость стечет, снимаем лейку и получаем раствор гипофосфита меди в воде:

7. В раствор добавляем с помощью шприца 40мл аммиачной воды в раствор. Если шприц большой, то это можно сделать за один раз, с 20-кой прийдется сделать два захода. Выдавливать аммиачную воду в раствор удобнее всего опустив кончик шприца прямо в раствор, это позволяет избежать разбрызгивания. Если нужно делать два захода, то между заходами кончик шприца следует ополоснуть в дистиллированой воде. Раствор мгновенно густеет и в нем появляются белые хлопья:

Медленно помешиваем раствор до полного исчезновения хлопьев и превращения раствора в однородную жидкость темно-синего цвета:

Этот раствор уже воняет значительно меньше и продолжить процесс можно в помещении, при необходимости.

8. Добавляем в раствор 5-6мл жидкого мыла:

9. Добавляем в раствор 8-10 грамм гипофосфита кальция:

Еще раз тщательно перемешиваем. Гипофосфит не растворяется полностью, но нерастворившийся осадок тоже нужен, он будет поддерживать концентрацию ионов гипофосфита в растворе по мере использования. Продолжая помешивать переливаем раствор в рабочую емкость. При этом нужно следить, что бы осадок полностью перелился вместе с остальным раствором. Активатор готов.

Активатор стабилен и может храниться долгое время. В процессе использования нужно следить за тем, что бы на дне все время был осадок гипофосфита кальция и при необходимости досыпать пару грамм. Если этого не делать, могут появляться неметаллизированные отверстия.

В следующей части я опишу собственно процесс металлизации.

Металлизация отверстий печатных плат в домашних условиях

С необходимостью этого сталкиваются в основном те, кто использует в конструировании образцы гетинакса с двухсторонним фольгированием. Чтобы впоследствии на плате собрать рабочую схему, нужно добиться качественного эл/контакта между ее токопроводящими слоями. Судя по отзывам на соответствующих форумах, существует несколько апробированных и относительно несложных для исполнения в домашних условиях методик металлизации отверстий печатных плат.

Это можно сделать по-разному, используя те или иные реактивы и приемы. У каждого опытного мастера-любителя – своя излюбленная технология. Рассмотрим наиболее распространенные в домашних условиях способы серебрения и графитирования отверстий. Они привлекательны не только простотой исполнения, но и доступностью хим/препаратов.

Серебрение

Подготовительные мероприятия

Технология основана на том, что под воздействием ультрафиолета нитрат серебра (более известный как ляпис AgNO3) разлагается на компоненты, один из которых – чистый металл.

- Отверстия в плате зачищаются.

- Каждое из них обрабатывается раствором (25±5%) азотнокислого серебра.

- Далее – просушка печатной платы. Чтобы ускорить течение химической реакции, целесообразно для этих целей использовать УФ-лампу. В результате на гетинаксе (в районе отверстий) останутся лишь отдельные вкрапления серебра.

Получение токопроводящего слоя

Для этого понадобится медь. Ее получают из раствора. Металл осаждается на подготовленную «основу» из серебра, тем самым обеспечивая в дальнейшем надежный эл/контакт между всеми элементами схемы.

Состав раствора (из расчета на 100 мл теплой воды)

Купорос медный 2 и натр едкий 4 (в г) + глицерин 3,5 + 25% спирт нашатырный 1+ 10% формалин 11±4 (в мл).

Данный раствор крайне неустойчив, и срок его пригодности ограничен. Поэтому препарат готовить про запас бессмысленно. Только в нужном количестве и перед непосредственным применением, когда первичная обработка отверстий (серебрение) уже выполнена. Процентное соотношение компонентов в зависимости от требуемого объема раствора несложно рассчитать по приведенному рецепту.

Усиление отверстий

Выполненной металлизации достаточно лишь в случае, если при монтаже электронной схемы предполагается работать с миниатюрными радиодеталями. Но, как показывает практика, слоя хватает на один раз. Следовательно, говорить о ремонтопригодности печатной платы уже не приходится. Именно поэтому толщина металлизированного слоя увеличивается гальваническим способом, как никелирование, например.

Состав раствора (из расчета на 1 000 мл)

Концентрированная кислота, серная (70 мл) + медный купорос (250 г).

- «Минус» – на фольгированном покрытии платы, «плюс» – на пластинке из меди. Она располагается параллельно обрабатываемому образцу.

- Плотность тока (А/см2) выбирается в диапазоне 0,02 – 0,3.

- Напряжение (В): 3,5±0,5.

- Приемлемая температура (ºС) в гальванической ванне – от 20 до 28.

Более качественный, однородный слой получается при меньшем токе. Но это увеличивает время протекания процесса металлизации отверстий.

Графитирование

Еще один несложный в исполнении способ металлизации. Отличие в том, что для первичной обработки отверстий вместо серебрения делается графитирование. Чаще всего любители используют магазинный аэрозоль CRAMOLIN «GRAPHITE». Откладывающиеся на поверхности мелкодисперсионные фракции графита достаточно вдавить в подготовленные отверстия. Это несложно сделать небольшим шпателем, скребком. Как их изготовить своими руками, пояснять не нужно.

Для удаления излишков, пока паста еще влажная, плата встряхивается. Фракции, налипшие на ее поверхность, смываются растворителем или убираются мелкой (шлифовочной) наждачкой. Остается лишь тонкой иглой прочистить отверстие.

В результате в нем получается тончайший токопроводящий слой. Такой способ удаления пасты имеет минус – не все фракции выводятся из отверстия, что уменьшает его диаметр. Более качественный результат достигается методом продувки. В домашних условиях можно задействовать пылесос.

Описанные способы металлизации отверстий – не единственные. Но именно их в свое время апробировал автор, и они доказали свою эффективность и удобство в реализации.

Металлизация отверстий печатной платы без применения химических реактивов

Дата: 6 Июня 2014. Автор: Алексей

Начну сразу с того что я уже пытался осаждать медь в отверстия методом гальваники и ничего из этого у меня не получилось. Да и еще литр аммиака в комнате разлил, так меня чуть из дома не выгнали. Пришлось вернутся к пропайке проводков вставленных в отверстия. Но это опять надоело да и с плавным параллельно использованием микроконтроллеров от ST часто возникал вопрос о установке переходного отверстия под МК. Вот тут пропайка проволочки никак не подходит. Опять полез в интернет за идеями. Благо таких как я замороченных этой темой много. Искал, искал и наткнулся на тему где говорили о так называемых пресовочных втулках(заклепках), мол вставил в отверстие заклепал и на те переход. Ну думаю надо такими обзавестись. В России я их не нашел. Может плохо искал, но друзья Китайцы из АлиЕкспресса с удовольствием отправили мне два мешка по 1000 и 1400 заклепок в каждом. После заказа полез искать приблуду чем сие чудо клепать. Долго искал и на одном из форумов нашел ссылку на немецкий сайт. О ужас! 360 евро за какой-то степлер!!! Это перебор. Короче есть у меня для поделок маленький токарный станочек и лекции по ТММ из института))) Кто изучал, поймет. И родной АВТОКАД))) Вот думаю получу клепочки и смастеру свой степлер с блекджеком и ш….. А пока решил опробовать еще одну интересную технологию. Люди предлагают для начала клепать проволоку в переходных отверстиях от кабеля UTP-5E. Ну думаю дай и я попробую. И не плохо получилось. Правда не сразу))) Вот об ентой технологии я хочу рассказать.

Что нам понадобится.

1. Протравленная плата. (Кто как, а я по этой технологии делаю)

2. Сверло. (я использую твердосплавные)

3. Молоток. (маленький как в детстве для колки орехов)

4. Выколотка 3мм. (Это типа кернера, но с тупым концом) продается в запчастях

5. Бокорезы. (именно бокорезы, а не кусачки)

6. Терпение и пиво. (можно чай)

Теперь собственно где сверлить и что клепать.На этих двух фотографиях хорошо видны пады под микросхемами. Их высота должна быть ниже брюха микросхемы. Диаметр падов я использую по умолчанию 1,2 мм, а отверстие сверлю 0,5 мм вот таким сверлом.

Для сравнения положил проволочку из жилы UTP-5E. Далее нужно немного дороботать выколотку. У нее конец сделан плоским и по началу я ей пробовал клепать, но после двух перебитых проводников решил немного ее допилить. Смысл вот в чем. Края очень острые и если слегка перекосить и попасть по тонкому проводнику, то бац и кромкой перерубаем проводник. Не хорошо. Поэтому я на наждаке немного скруглил кончик.

Далее дорабатываем тиски, а точнее наковальню на них.

В чем заключается доработка. Вот эти четыре вмятины я сделал кернером. У них разная глубина. Зачем они нужны? После того как просунули проволоку в переход ее нужно отрезать. А сколько? Вот для этой цели используется средняя самая большая вмятина. Пронизываем переходное отверстие проволокой и кладем на наковальню. проволока должна попасть в большое углубление. Далее чикаем сверху проволоку под корень и переносим плату на маленькую вмятину. Оно у меня самая правая. Так как углубление меньше, то часть проволоки вылезает наружу. Тут с глубинами вмятин надо экспериментировать, как со временем засветки резиста))) Поэтому у меня их четыре.

Далее аккуратно ставим на проволоку выколотку и бацц. Но не сильно, а то можно плату пробить насквозь)))

Вот что получается.

Далее переворачиваем плату и на ровной плоскости по второй стороне проволоки бацц и все. Далее таким макаром клепаем все переходные отверстия. Если нужно сделать переход для ножки микросхемы, то для DIP можно пропаять сверху, а для, например подстроечных резисторов где подлезть нельзя, делаем переходное отверстие вплотную с площадкой для детали и там клепаем. Далее по вкусу, лудим паяльником или сплавом РОЗЕ, или еще как. Но самое главное это переходы. их нужно лудить так. Берем паяльник с круглым острым жалом. Набираем припой, заливаем переходное отверстие(упс, уже не отверстие) флюсом, я использую ЛТИ-120, и тыкаем в цетр острием жала. Ждем немного пока пад прогреется и олово само стечет на него. Все. При таком лужении капелька получается маааааленькая, а за счет принципа спайки двух ног( это когда при пайке SOIC микрух можно ляпнуть на две ноги, а потом матерясь пытаться снять лишний припой) она наглухо спаивает пад и проволоку воедино.

Вот готовая плата.

А это в собранном виде и в работающем состоянии. Вроде все работает.

Да, вот еще, не забудьте перед напайкой деталей прозвонить все проводники на тему разрыва. Все же это механическая металлизация. Ну вот и все. Удачных плат и жаркого лета)))

Зы! Пришли клепки. Как этот бисер клепать???

Правда под ноги с растоянием 2,54 они не подошли.

Виталий 03.12.14

это не заклёпки, это люверсы ))) для тканей www.youtube.com/watch? v=z7BGVtT6BBw

Алексей 03.12.14

Да какая разница)) Все равно для микросхем не подходит. Да и клепальник я так и не сделал. Короче лежат у меня два мешка и радуются.

ПосетительВя 24.04.15 21:54

я когда занимался радиовредительством о кроватках под МС только слышал. А что бы микруха при эвакуации не тянула за собой дорожки пользовался фольгой от остатков. опытным путём определяется ф сверла, (зачищенная от остатков клея фольга обычно сворачивается в трубочку только в другую сторону)втыкается трубочка в отвертсие и развальцовывается иглой. После с другой стороны обрезается лишнее и так же вальцуется. Долго, нудно, но того стоит…

Алексей 26.04.15 10:26

Жду из Китая плату управления для MACh4, хочу все таки попробовать сначала сверлить, а потом химически металлизировать. Слышал что есть набор меднения диэлектриков. Хочу найти такой и попробовать.

Алексей 15.09.15 22:36

В свое время (в году так 2000ом) видел мешки с «заклепками» для металлизации отверстий 2хсторонних печатных плат. Было это в Питере на рынке «Юнона». И выглядели они как обычные втулки, только очень мелкие. Так как я не занимался профессионально электроникой, то мне они как бы и не нужны были… Думаю что и щас их там можно найти если поспрашивать…

Алексей 16.09.15 08:25

Узнавал, есть такие. Немецкие. Цена заклёпок + крёпальник стоит столько денег, что мне проще в Китае заказать готовые на всю оставшуюся жизнь. Сейчас Китай делает платы пр 1$ за платку 5см на 5см, при заказе 10 шт. А если мне нужно сделать самому, то если много переходов, клепаю, а если мало, то перемычки впаиваю. Да и еще я в Москве живу и ради заклёпок в Питер ехать… )))

Металлизация отверстий в домашних условиях

Металлизация отверстий в печатных платах

Технология металлизации

С помощью этого метода прямой металлизации отверстий можно добиться качественных результатов при изготовлении двухсторонних печатных плат в домашних условиях. Главным условием 100% прямой металлизации отверстий в этой технологии, является правильное приготовления активатора поверхности диэлектрика на основе аммиачного комплекса гипофосфита меди и соблюдение некоторых правил при активации поверхности этим раствором.

Как приготовить этот активатор на основе гипофосфита меди для прямой металлизации отверстий, подробно описано в этой статье.

Процесс прямой металлизации

Далее технология металлизации будет описана виде фото-галереи с некоторыми пояснениями. Все фотки кликабельны. Также наведя на фото мышкой, можно прочитать описание к ней во всплывающем окне.

Сразу хочу сказать, эта платка тестовая и делалась только для описания этого процесса.

Сверление отверстий

Итак берем текстолит, подготавливаем поверхность для нанесения фоторезиста (с одной стороны). Клеим фоторезист на одну сторону, берем фотошаблон с центрами будущих отверстий платы, засвечиваем, проявляем фоторезист (этот этап я к сожалению не смог сфотографировать, но думаю тут все понятно). Как только проявили фоторезист, с другой стороны платы клеим скотч для защиты меди и травим плату в персульфате аммония или хлорном железе:

Платка вытравилась, нужно смыть фоторезист. Для этого кидаем плату в едкий натр (NaOH) или средство «Крот» на 10 минут, затем фоторезист легко смывается с поверхности платы. Можно не смывать фоторезист на этом этапе, а смыть его после сверловки отверстий. Как только смыли фоторезист, то на медной фольге видны центры будущих отверстий, вот по ним сверлим отверстия на станочке или вручную. После сверловки отверстий, с другой стороны текстолита будут заусенцы, которые нужно будет удалить:

Для чего зашкуриваем плату с обоих сторон мелкой шкуркой, потом круговыми движениями иголки, поправляем отверстия и тем самым убираем оставшиеся заусенцы. После этого опять зашкуриваем печатную плату мелкой шкуркой:

Активация диэлектрика

На следующем этапе берем персульфат аммония и приготовленный раствор активатора на основе гипофосфита меди. Сначала травим плату в персульфате аммония 20 секунд (для придания меди миро-шероховатости), затем не касаясь меди пальцами, промываем плату в воде и опускаем в раствор активатора на 1 минуту. Платку в растворе нужно постоянно покачивать, чтобы отверстия гарантированно наполнились активатором.

Вынимаем плату из активатора, даем стечь лишнему раствору с поверхности и не стряхивая плату (самое главное, чтобы отверстия были наполнены активатором) производим термический удар (нагрев) любым доступным способом при температуре 150 градусов в течении 10 минут. Самое главное в этом процессе, следить за тем, чтобы раствор не выкипел из отверстий, а равномерно испарился.

Плата в конце процесса термоудара потемнеет, что является признаком удачного разложения гипофосфита меди на металлическую медь, на которую и будет производится прямая металлизация:

Подготовка платы перед гальваникой

После термоудара даем плате остыть, затем если необходимо, прочищаем отверстия иголкой и обязательно моем моющем средством. До печатной платы руками не касаемся:

Гальваника печатной платы

Опускаем плату в гальваническую ванну и начинаем процесс прямой металлизации. Держим плату в гальванике около 2 часов, постоянно покачивая плату, ток 2 ампера на дм.кв. Процесс покрытия медью заканчиваем, вытаскиваем плату и смотрим на качество металлизации, она 100%. Зашкуриваем поверхность мелкой шкуркой:

Формируем дорожки печатной платы

Теперь перейдем собственно к изготовлению самой печатной платы. Для этого клеим фоторезист на одну сторону печатной платы, готовим фотошаблон без центров отверстий, ровняем его на плате по отверстиям, засвечиваем и проявляем. Смотрим, что бы отверстия были качественно накрыты тентами фоторезиста (если тенты порваны, то заливаем отверстия лаком), иначе после травления в хлорном железе, металлизация в этих местах протравится и вся работа пойдет насмарку:

После проявки фоторезиста, засвечиваем платку еще раз, для более качественного закрепления фоторезиста. Заклеиваем скотчем обратную сторону платы и травим в персульфате аммония или хлорном железе.

Вообще этот этап можно пропустить, то есть изначально клеить фоторезист с обоих сторон, засвечивать и проявлять, затем травить обе стороны платы в хлорном железе одновременно:

Данная статья опубликована на сайте whoby.ru. Постоянная ссылка на эту статью находится по этому адресу http://whoby.ru/page/metgfmed

Читайте статьи на сайте первоисточнике, не поддерживайте воров.

Как сделали одну сторону, то же самое делаем с другой стороны печатной платы. Приклеиваем фоторезист, выравниваем шаблон по отверстиям, засвечиваем, проявляем. После проявки смотрим на качество тентов над отверстиями, если некоторые порваны, то корректируем (лаком), затем засвечиваем еще раз:

Заклеиваем скотчем и травим в персульфате или хлорном железе, Затем берем едкий натр (NaOH):

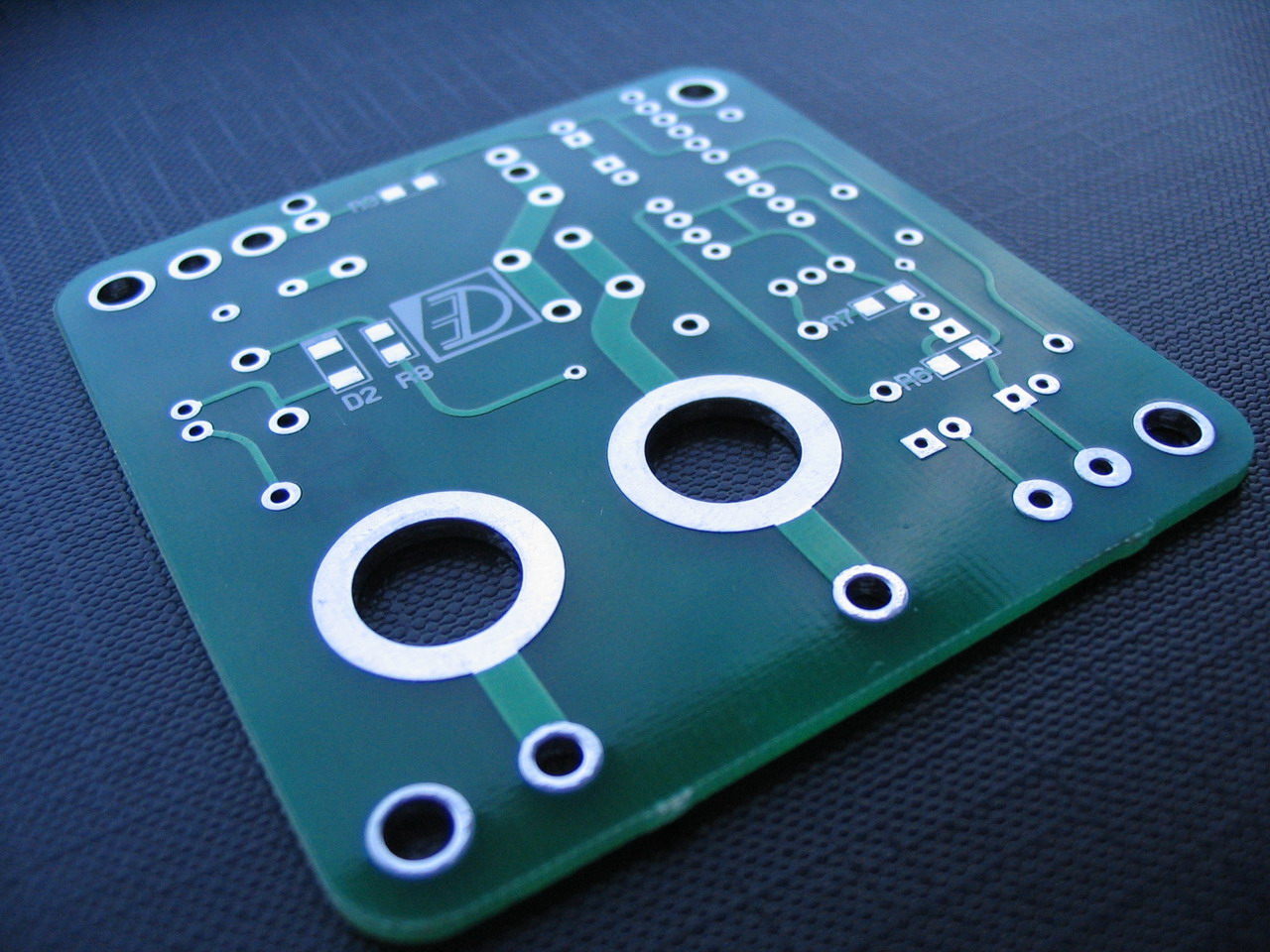

И смываем фоторезист с обеих сторон платы. Смотрим качество металлизации, протравы под тентами (если они есть). Все в порядке, теперь плату нужно покрыть оловом.

Лужение платы сплавом розе

Что бы олово качественно покрыло проводники, нужно подготовить поверхность меди. Для этого кидаем плату в раствор лимонной кислоты 20 мл воды, чайная ложка лимонки, для очистки от окислов.

Затем готовим раствор, в котором будем лудить плату. Для чего берется один пузырек глицерина 20 мл. 100 мл воды и чайная ложка лимонной кислоты. Затем этот раствор нагревается до кипения и в него кладется сплав Розе:

Опускаем плату в раствор и движениями губки покрываем проводники оловом. На этом этапе главным является заполнение всех отверстий оловом. Затем вытаскиваем плату из раствора и греем над газом до расплавления сплава Розе. Как только сплав расплавится, быстро ударом стряхиваем лишний припой из отверстий. Важно, что бы не осталось припоя в отверстиях, для этого смотрим на просвет:

Еще раз опускаем платку в глицериновый раствор, но уже без сплава Розе в нем и нагреваем до кипения. Движениями губки удаляем лишний припой с проводников. Если одно или несколько отверстий опять заполнятся оловом, то повторяем операцию со встряхиванием. В результате получилась вот такая симпатичная платка с металлизацией отверстий:

Заключение

Как видите, ни чего сложного в прямой металлизации отверстий с помощью гипофосфита меди нет. Платы получаются достойного качества.

Советую для начала опробовать эту технологию прямой металлизации сначала на маленьких платах, чтобы появился опыт, а уже потом делать более сложные платы.

Основоположником данного метода активации является группа химиков из Новосибирского Института химии твердого тела и механохимии возглавляемая Олегом Ивановичем Ломовским. Она получила последний патент на эту технологию.

В развитии этой технологии была проведена большая работа пользователем JIN с форума vrtp.ru (ссылка на тему форума). Благодаря которой этот метод вышел в массы радиолюбителей.

Затем продолжил эти начинания пользователь evsi с форума Радиокот (ссылка на профиль форума). Подробный рецепт этого активатора был им опубликован на сайте Easyelectronics.ru (ссылка на статью).

Автор статьи: Admin Whoby.Ru

Если вам понравилась статья, нажмите на кнопку нужной социальной сети расположенной ниже. Этим действием вы добавите анонс статьи к себе на страницу. Это очень поможет в развитии сайта.

металлизация отверстий

После первых удачных разработок, где в дырки для простоты (и быстрого получения результата) забивались медные клепки, появилось желание металлизировать отверстия :

Гипофосфит меди (раствор активатора)

Дигидрат гипофосфит диаминмеди два

Раствор:

Гипофосфит кальция (кальций фосфорноватистокислый) — 20 гр. [Ca(Ph3O2)2]

Медный купорос (Медь 2 сернокислая 5вод) — 25 гр. [CuSO4·5h3O] (кстати в магазинах для садоводов продается)

Аммиак (аптечный 10%), = 10%-й водный раствор гидроксида аммония — 50 мл. (Nh4+h30)

Дистиллированная вода 100 мл.

Моющее средство «Капля» — 3 гр. (вода, ПАВ, хлорид натрия, консервант, парфюмерная композиция, лимонная кислота, СИ 19140, 42090)

1. Медный купорос 25гр + вода 50ml = долго (+осадок)

2. Гипофосфит кальция 15гр + вода 50ml = долго

3. 1 вливаем в 2. (перемешать) = +осадок

4. фильтр (осадок выкинуть)

5. + 50 мл. аптечного 10% аммиака

6. + 5 грамм гипофосфита кальция

7. + моющее средство (жидкое мыло)- 3 гр

Плату зачищаем с абразивным моющим средством без фанатизма, промываем тщательно.

По окончании промывки вода должна «липнуть» к заготовке, стекая с нее крайне неохотно.

Тщательно стряхиваем, опускаем в активатор горизонтально , не касаемся дна.

Несколько раз 2-3 сек

вынимаем горизонтально на поверхностью.

Жидкость должна равномерно затечь во все отверстия

Наклоняем и краем касаемся края емкости, чтобы излишки активатора стекли обратно (без фанатизма).

Закрывает емкость с активатором

наклоняем под разными углами, стараясь дать возможность активатору растечься как можно равномернее.

Потом кладем в печку выставляем 125С и держим 12-15 минут.

Потом 175С и держим 7-8минут

открываем дверку и даем остыть мин до 100С.

Моющим средством без абразива и мягкой губкой легко отмываем (пока без воды).

Мочалкой продавливаем моющее средство сквозь все отверстия спокойно не торопясь , стараясь ничего не пропустить.

Далее струей воды, промываем все отверстия.

не нужно отмывать все до единого пятна.

Активатор храниться долго, главное чтобы аммиак из него не испарился, то есть храним герметично (в темноте).

Значит емкость лучше — бутылка где минимум не занятого жидкостью пространства.

У меня хранился на балконе месяц до -10С доходило.

Раз 10 пользовался без проблем (свойства активатора сохранялись).

Активатор стабилен и может храниться долгое время. В процессе использования нужно следить за тем, что бы на дне все время был осадок гипофосфита кальция и при необходимости досыпать пару грамм.

Если этого не делать, могут появляться неметаллизированные отверстия.

электролиз

Раствор:

10 гр. медного купороса растворяется

в 100 мл. воды

туда доливаем 1см3 (=1мл) серной кислоты (электролит для свинцовых автомобильных аккумуляторов) = раствор серной кислоты

Блескообразующую добавку RV-T по возможности.

Электроды надо закрывать полностью

Емкость:

посередине катод — МИНУС(наша плата), двигается влево / вправо (ардуина + серво двигатель на пластмассовых внутренностях CD ROMа)

по бокам анод — это ПЛЮС .

Даем ток 2А из расчета на 1дм2 платы. Моя первая установка для электролиза выглядела так:

Электролит живет долго, главное следить за его чистотой (фильтровать, через ватные диски или марлю).

Электролит у меня хранится в обычной пластмассовом пищевом контейнере (хранить можно где угодно).

Использовать печку для приготовления пищи понятно нельзя. Пробовал нагревать плату на плите и по неопытности пережарил плату вплоть до размягчения текстолита — вонь была ужасная. Пришлось купить обычную печку 25$ (до 250С) и сразу процесс пошел в правильном направлении. Результат после 10мин электролиза. К сожалению МИНУС был подан только на одну сторону платы (вторая была без потенциала), но надо признаться все очень даже обнадеживающе :

дырки 0.4мм

Фоткал подсвечивая снизу фонариком.

В результате надо сделать вывод, что медь в дырках осаждается, хотя и не достаточно равномерно (есть заметные проплешины).

Не нужным эффектом является также осаждение меди на всей плоской поверхности платы, увеличивая и без того достаточную толщину меди 0.35мм.

Дело в том , что медь расходуется довольно интенсивно и Анод на глазах исчезает.

Может быть имеет смысл все закрывать маской из чего нибудь и оставлять только дырки?

Хлоррид паладия , метод подороже

Серебрение , Активатор — нитрат серебра (ляпис AgNO3)

Купорос медный 2 и натр едкий 4 (в г) + глицерин 3,5 + 25% спирт нашатырный 1+ 10% формалин 11±4 (в мл).

Не хранится долго

Графитирование

ручная металлизация без химии

LPKF рекламирует чудо пасту для металлизации отверстий без химии, т.е. без электролиза.

Просто втираем пасту в отверстия и греем плату.

Но найти в интернете в открытом доступе нельзя , на али тоже естественно нет.

По запросу прислали цены для России такие:

Полный набор:

115790 Базовый набор для металлизации ProConduct € 970,00.

Или его компоненты:

116110 Паста полимерная для ProConduct 20х2,9гр. € 222,00

116159 ProConduct foil consumable set (Пленки) € 109,36

115891 LPKF — Cleaner for ProConduct(Очиститель) € 37,38

Какие ключевые слова ищем в интернете

Pcb plating foil

protection film

hot air convection oven

pcb plating paste plumber

conductive copper paste

electrically conductive paste

Carbon Conductive Assembly Paste

Through-Hole Plating With Rivets

Chemical-Free Through-Hole Plating

Through-Hole Electroplating

Galvanization

liquid tin

Immerse tin plating

No-clean, lead-free solder paste is a modified rosin based paste, which allows repeatability and consistency. The Patented Nihon Superior nickel stabilized tin/copper eutectic alloy has a melting point of 227°C. Size: 250 gram jar

Химическое лужение

20 г хлористого олова SnCl2 • 2h3O;

40 г концентрированной серной кислоты h3SO4;

80 г тиомочевины;

5 г препарата ОС-20;

до 1 л дистиллированной воды

Металлизация отверстий в картинках (часть ІІ, подготовка к гальванике)

Продолжение описания процесса металлизации отверстий в домашних условиях начатое в первой части.

Напоминаю: РАБОТАЕМ В ПЕРЧАТКАХ!

Применительно к данному этапу ВАЖНО ПОМНИТЬ СЛЕДУЮЩЕЕ:

1. ЗАГОТОВКИ РУКАМИ КАСАТЬСЯ НЕЛЬЗЯ, ДАЖЕ В ПЕРЧАТКАХ!

2. ОТКРЫТАЯ ЕМКОСТЬ С АКТИВАТОРОМ ЯВЛЯЕТСЯ ИСТОЧНИКОМ АММИАКА! ДЕРЖИТЕ ГОЛОВУ ПОДАЛЬШЕ ОТ НЕЕ!

Приборы и инструменты:

1. Электропечь или аэрогриль. От них требуется возможность оперативно регулировать температуру. Если у вас есть термостатированная (хотя бы до +-5 градусов) печь или печь способная выдерживать температуру по заданному профилю (например, покупная/самодельная печь для пайки SMD) это даже лучше. Если такой печи нет и, в лучшем случае, имеется лишь «показометр» в виде регулятора или термометра с точностью +- пол-слона, то понадобится так же термометр способный мерять температур в диапазоне до 200 градусов. Термопара и тестер вполне подойдут.

2. Медицинский зажим (лучше длинный). Кто не в курсе, эта штука выглядит вот так:

Материалы:

1. Моющее средство с мягким абразивом.

2. Моющее средство без абразива.

Вот тот комплект моющих средств, которым я сейчас пользуюсь:

3. Две мягких губки, одна используется с первым моющим средством, другая — со вторым. И путать их не желательно.

4. Самая мелкозернистая шкурка, какую удастся найти или абразивный брусок (твердый поролон с нанесенным абразивом) с наибольшим номером (то есть наименьшим размером зерна).

Подготовка платы к процессу активации делается так:

1. Сверлим все отверстия в заготовке, причем сразу нужного диаметра. Сверлить нужно твердосплавными сверлами и на станке (дремель со станиной для сверления вполне подходит, думаю, с аналогичной проксоновской конструкцией, равно как и с самодельными сверлильными станками проблем не будет тоже).

Если сверлить несколько заготовок сразу или под заготовку подкладывать кусок ненужного стеклотекстолита, то заготовки не будут требовать зачистки отверстий совсем, так что шаг #3 можно пропустить. Следует помнить, что «подкладку» не стоит использовать дважды, в местах, где уже есть отверстия она работать не будет и появятся заусенцы. Ну и есть заметный риск сломать сверло.

2. Тщательно проверяем все отверстия на предмет попавшей стружки, завернувшихся заусенцев и прочего.

3. Зачищаем заготовку шкуркой или абразивным бруском. Особых усилий прикладывать не нужно, достаточно довести поверность меди непосредственно вокруг отверстий до уровня остальной меди (на ощупь отверстия перестают ощущаться как выступающие).

4. Тшательно промываем заготовку и проверяем чистоту отверстий. При необходимости отверстия нужно тщательно прочистить и еще раз промыть. На вид все отверстия одного диаметра должны выглядеть одинаково.

5. Моем заготовку губкой с абразивным моющим средством. Тщательно проходимся по всей поверхности заготовки, включая углы и края.

6. Тщательно промываем плату под струей воды. Когда моющее средство смыто с обеих сторон, еще раз проходимся струей воды по отверстиям, удерживая плату перпендикулярно струе, таким образом давая ей возможность промыть отверстия. По окончании промывки вода должна «липнуть» к заготовке, стекая с нее крайне неохотно. Если это не так, повторяем пункти #5 и #6 до получения нужного результата. На выходе этого шага заготовка выглядит примерно так:

Самый правый ряд отверстий (увы, его плохо видно даже на полноразмерной фотке) имеет диаметр 0.3.

7. Тщательно стряхиваем воду с заготовки и начинаем обрабатывать активатором. Для этого емкость с активатором открываем и удерживая заготовку за края или за углы не торопясь опускаем ее в активатор, но ни в коем случае не касаемся дна (там есть нерастворенный гипофосфит, который может вступать в реакцию с незащищенной медью). Через 2-3 секунды так же не торопясь приподнимаем заготовку так, что бы ее поверхность оказалась чуть выше поверхности активатора. При этом вокруг отверстий слой активатора быстро светлеет, поскольку активатора протекает в отверстия и слой тановится тоньше. Необходимо убедиться, что это произошло вокруг всех отверстий. Вокруг совсем мелких отверстий, типа 0.2-0.3-0.4, это происходит с некоторой задержкой, все-таки жидкости требуется некоторое время, что бы протечь через такое маленькое отверстие. Если этого не произошло, так же плавно опускаем заготовку в активатор на 2-3 секунды и так же плавно приподнимаем. Таких повторов имеет смысл делать 3-4, не больше и как только все отверстия смочились активатором, обработку следует закончить (см. следующий шаг). Если этого не произошло, то имеет место проблема с отверстиями, следует смыть активатор под струей воды и вернуться к шагу #4.

8. Как только все отверстия смочены активатором, поднимаем заготовку над активатором и поворачиваем одним углом вниз и даем возможность излишкам активатора стечь обратно в емкость. Касаясь углом заготовки стенки емкости с активатором (обеими сторонами) снимаем излишки жидкости. Особо усердствовать тут не надо, достаточно будет если активатор не будет капать сам с горизонтально расположенной заготовки. Отверстия продувать тоже не нужно. Если в каком-то из отверстий пленка активатора лопнула, ничего страшного, но самому что-либо делать для очистки отверстий не нужно.

9. Как только излишки активатора стекли в емкость, закрываем емкость с активатором, а заготовку наклоняем под разными углами, стараясь дать возможность активатору растечься как можно равномернее. В процессе заготовка потихоньку подсыхает и активатор перетекает все менее охотно. Как только активатор более-менее ровно распределен по поверхности можно переходить к термообработке. На выходе этого шага заготовка должна выглядеть примерно так:

10. Кладем плату в печь на подставки (я использую маленькие обрезки 2-мм стеклотекстолита), которые касаются заготовки только на самых краях (и ни в коем случае не на отверстиях). Сверху, при необходимости, устанавливаем спай термопары. Его нужно установить подальше от отверстий, но так, что бы он непосредственно касался платы.

11. Включаем нагрев и доводим температуру до 125 (+-5) градусов. При этой температуре заготовку нужно выдержать не менее 10 минут, лучше 12-15. К концу этого интервала плата приобретает следующий вид:

(сорри, из-за засветки от лампы аэрогриля сделать снимок получше не удается, а когда лампа гаснет, то тоже слишком темно, что бы увидеть цвет заготовки).

12. Доводим температуру до 175 (+-5) градусов и выдерживаем при такой температуре 5 минут, лучше 7-8.

13. По истечении времени выключаем печь и открываем крышку (но заготовку не трогаем) давая заготовке остыть. Заготовка при этом выглядит примерно так:

Как только ее температура опустится ниже 100 градусов, заготовку можна доставать. Для этого удобно пользоваться зажимом. Желательно не сильно усердствовать (зажимом довольно легко повредить фольгу на плате) и брать плату за самый край.

14. Слегка ополаскиваем плату в горячей, а затем в теплой воде. После этого снимаем зажим приступаем к отмывке.

15. На плату наливаем много моющего средства без абразива и мягкой губкой легонько начинаем отмывать (пока без воды). Затем переворачиваем плату и повторяем с другой стороны. Затем смываем пену полностью, ополаскиваем мочалку и снова наливаем моющее средство. Теперь мочалкой продавливаем моющее средство сквозь все отверстия, стараясь ничего не пропустить. Наконец смываем всю пену и промываем еще раз заготовку струей воды, стараясь промыть все отверстия. На выходе плата должна выглядеть примерно так:

Во время отмывки усилий прикладывать не нужно, так же не нужно отмывать все до единого пятна. Что смылось, то смылось, что нет, то нет. Попытка отмыть все вероятнее всего приведет к обрыву электрического контакта с медью в отверстиях и к браку. На простоту отмывки и качество заготовки на выходе напрямую влияет равномерность исходного слоя активатора. Применение абразивов на этом этапе также не желательно по той же причине.

Вот, собственно, и все, плата готова к гальванике.

P.S. Заготовка, на которой делались фотки, после 5 минут гальваники (3А/дм2):

Если присмотреться, можно заметить, что отверстия в плате имеют ровный слой меди. Крошечные участки не закрытые медью в самых больших отверстиях затянутся еще за 3-4 минуты.

Update Крупным планом:

До гальваники:

После гальваники:

Платы снимались еще мокрые, так что в отверстиях есть вода, она несколько мешает разглядеть подробности.

Металлизация переходных отверстий печатной платы кабельными наконечниками

Помню, в детстве, когда фольгированный гетинакс делался самостоятельно, с помощью клея «БФ» и утюга, у нас была мечта – пустотелые заклёпки.

В каком-то журнале публиковалась технология их изготовления. Предлагалось протянуть полоску фольги через коническое отверстие (подобие фильерной доски), чтобы получилась трубочка. Потом нужно нарезать трубочку и расклепать с двух сторон в плате.

Похоже, статья была неполная, потому что я до сих пор с трудом представляю, как можно реализовать её на практике в домашних условиях, начиная с изготовления фильеры.

Трудов было затрачено немало, но ничего путного так и не получилось. Конфигурация фильеры должна быть непростой, рабочая поверхность — отполированной, заготовка для неё — калёной, а самое главное – ширина полоски должна быть выдержана с довольно высокой точностью. Разрезать получающуюся трубку – ещё одна задача, да и расклепать тоже весьма непросто.

Недавно понадобилось мне сделать двустороннюю печатную плату. И не просто двустороннюю, а обязательно с переходами между слоями, так как при пайке доступа к противоположной стороне не будет. И не просто с переходами, а с достаточно мощными переходами, потому что по этим переходам предполагается протекание сравнительно больших токов.

Первой мыслью было сделать дополнительные площадки и соединить слои медными заклёпками из подходящего провода, но подсознание протестовало – решение-то неуклюжее…

но как-то не ассоциировались они у меня с заклёпками, пока у одного наконечника не свалился изолятор…

Вот тут-то всё и встало на свои места. В первый момент в голову стали приходить всякого рода развальцовки с фигурной формой рабочей части, весьма желательно, из подзакалённой стали, с отполированной поверхностью. Но, в конечном итоге, решил не заморачиваться и работать подручным инструментом.

↑ Инструмент

Кусачки, пассатижики, керн по диаметру отверстий и молоток. Конусное шило – важный инструмент в этом деле. У меня было заточенное в незапамятные времена (сейчас даже не представляю для чего), сверло – как раз впору пришлось. Ну и самое главное – многофункциональный инструмент, в домашнем обиходе именуемый «консервная банка», играющий роль наковальни.

Эксперименты показали, что получается вполне функционально, не по заводскому, конечно, но это не важно — неровные края заклёпок скрываются под припоем.

↑ Реализация

Вставляем развальцованную трубку в плату. Лучше, если отверстие в ПП будет максимально соответствовать наружному диаметру трубки наконечника, трубка должна входить плотно, с трудом. Максимально осаживаем пальцами. Специальную трубчатую осадку с молотком применять не стал. Получающийся в результате неполного прилегания развальцовки к плате запас, как раз и идёт на развальцовку заклёпки с другой стороны платы.

Обкусываем заклёпку заподлицо с фольгой. Как показала практика, обкусывать лучше всего бокорезами с плоскими (без фаски) режущими поверхностями.

Трубка, естественно, сжимается на резе, я пробовал, перед обкусыванием, вставлять внутрь трубки кусок обмоточного провода, но результат получился не шибко складным. Оказалось, что гораздо проще вставить со стороны развальцовки подходящее конусное шило и расправить этот сжим.

Дальше совсем просто. Осталось взять керн и развальцевать получившуюся заклёпку.

Пара лёгких ударов по выступающим краям и новенькая заклёпка стоит на своём месте. Иногда, по ситуации, бывает нужно слегка расширить отверстие конусным шилом.

Обрезок наконечника — сплющенную трубку слегка сжимаем пассатижами,

Расправляем шилом, вставляем в плату и развальцовываем расправленный конец

Получаем новую заготовку для пустотелой заклёпки

А дальше – всё по кругу… Вот результат – плата односторонняя

С другой стороны

С другой стороны.

В плату вставлены как раз те детали, из за которых всё и затевалось.

Надеюсь, моя идея использования кабельных наконечников пригодится согражданам.

Спасибо за внимание!

Металлизация отверстий печатных плат в домашних условиях — пошаговая инструкция

С необходимостью этого сталкиваются в основном те, кто использует в конструировании образцы гетинакса с двухсторонним фольгированием. Чтобы впоследствии на плате собрать рабочую схему, нужно добиться качественного эл/контакта между ее токопроводящими слоями. Судя по отзывам на соответствующих форумах, существует несколько апробированных и относительно несложных для исполнения в домашних условиях методик металлизации отверстий печатных плат.

Это можно сделать по-разному, используя те или иные реактивы и приемы. У каждого опытного мастера-любителя – своя излюбленная технология. Рассмотрим наиболее распространенные в домашних условиях способы серебрения и графитирования отверстий. Они привлекательны не только простотой исполнения, но и доступностью хим/препаратов.

Серебрение

Подготовительные мероприятия

Технология основана на том, что под воздействием ультрафиолета нитрат серебра (более известный как ляпис AgNO3) разлагается на компоненты, один из которых – чистый металл.

- Отверстия в плате зачищаются.

- Каждое из них обрабатывается раствором (25±5%) азотнокислого серебра.

- Далее – просушка печатной платы. Чтобы ускорить течение химической реакции, целесообразно для этих целей использовать УФ-лампу. В результате на гетинаксе (в районе отверстий) останутся лишь отдельные вкрапления серебра.

Получение токопроводящего слоя

Для этого понадобится медь. Ее получают из раствора. Металл осаждается на подготовленную «основу» из серебра, тем самым обеспечивая в дальнейшем надежный эл/контакт между всеми элементами схемы.

Данный раствор крайне неустойчив, и срок его пригодности ограничен. Поэтому препарат готовить про запас бессмысленно. Только в нужном количестве и перед непосредственным применением, когда первичная обработка отверстий (серебрение) уже выполнена. Процентное соотношение компонентов в зависимости от требуемого объема раствора несложно рассчитать по приведенному рецепту.

Усиление отверстий

Выполненной металлизации достаточно лишь в случае, если при монтаже электронной схемы предполагается работать с миниатюрными радиодеталями. Но, как показывает практика, слоя хватает на один раз. Следовательно, говорить о ремонтопригодности печатной платы уже не приходится. Именно поэтому толщина металлизированного слоя увеличивается гальваническим способом, как никелирование, например.

- «Минус» – на фольгированном покрытии платы, «плюс» – на пластинке из меди. Она располагается параллельно обрабатываемому образцу.

- Плотность тока (А/см2) выбирается в диапазоне 0,02 – 0,3.

- Напряжение (В): 3,5±0,5.

- Приемлемая температура (ºС) в гальванической ванне – от 20 до 28.

Более качественный, однородный слой получается при меньшем токе. Но это увеличивает время протекания процесса металлизации отверстий.

Графитирование

Еще один несложный в исполнении способ металлизации. Отличие в том, что для первичной обработки отверстий вместо серебрения делается графитирование. Чаще всего любители используют магазинный аэрозоль CRAMOLIN «GRAPHITE». Откладывающиеся на поверхности мелкодисперсионные фракции графита достаточно вдавить в подготовленные отверстия. Это несложно сделать небольшим шпателем, скребком. Как их изготовить своими руками, пояснять не нужно.

Для удаления излишков, пока паста еще влажная, плата встряхивается. Фракции, налипшие на ее поверхность, смываются растворителем или убираются мелкой (шлифовочной) наждачкой. Остается лишь тонкой иглой прочистить отверстие.

В результате в нем получается тончайший токопроводящий слой. Такой способ удаления пасты имеет минус – не все фракции выводятся из отверстия, что уменьшает его диаметр. Более качественный результат достигается методом продувки. В домашних условиях можно задействовать пылесос.

Описанные способы металлизации отверстий – не единственные. Но именно их в свое время апробировал автор, и они доказали свою эффективность и удобство в реализации.

Металлизация отверстий в печатных платах

Технология металлизации

С помощью этого метода прямой металлизации отверстий можно добиться качественных результатов при изготовлении двухсторонних печатных плат в домашних условиях. Главным условием 100% прямой металлизации отверстий в этой технологии, является правильное приготовления активатора поверхности диэлектрика на основе аммиачного комплекса гипофосфита меди и соблюдение некоторых правил при активации поверхности этим раствором.

Как приготовить этот активатор на основе гипофосфита меди для прямой металлизации отверстий, подробно описано в этой статье.

Процесс прямой металлизации

Далее технология металлизации будет описана виде фото-галереи с некоторыми пояснениями. Все фотки кликабельны. Также наведя на фото мышкой, можно прочитать описание к ней во всплывающем окне.

Сразу хочу сказать, эта платка тестовая и делалась только для описания этого процесса.

Сверление отверстий

Итак берем текстолит, подготавливаем поверхность для нанесения фоторезиста (с одной стороны). Клеим фоторезист на одну сторону, берем фотошаблон с центрами будущих отверстий платы, засвечиваем, проявляем фоторезист (этот этап я к сожалению не смог сфотографировать, но думаю тут все понятно). Как только проявили фоторезист, с другой стороны платы клеим скотч для защиты меди и травим плату в персульфате аммония или хлорном железе:

Платка вытравилась, нужно смыть фоторезист. Для этого кидаем плату в едкий натр (NaOH) или средство «Крот» на 10 минут, затем фоторезист легко смывается с поверхности платы. Можно не смывать фоторезист на этом этапе, а смыть его после сверловки отверстий. Как только смыли фоторезист, то на медной фольге видны центры будущих отверстий, вот по ним сверлим отверстия на станочке или вручную. После сверловки отверстий, с другой стороны текстолита будут заусенцы, которые нужно будет удалить:

Для чего зашкуриваем плату с обоих сторон мелкой шкуркой, потом круговыми движениями иголки, поправляем отверстия и тем самым убираем оставшиеся заусенцы. После этого опять зашкуриваем печатную плату мелкой шкуркой:

Активация диэлектрика

На следующем этапе берем персульфат аммония и приготовленный раствор активатора на основе гипофосфита меди. Сначала травим плату в персульфате аммония 20 секунд (для придания меди миро-шероховатости), затем не касаясь меди пальцами, промываем плату в воде и опускаем в раствор активатора на 1 минуту. Платку в растворе нужно постоянно покачивать, чтобы отверстия гарантированно наполнились активатором.

Термоудар

Вынимаем плату из активатора, даем стечь лишнему раствору с поверхности и не стряхивая плату (самое главное, чтобы отверстия были наполнены активатором) производим термический удар (нагрев) любым доступным способом при температуре 150 градусов в течении 10 минут. Самое главное в этом процессе, следить за тем, чтобы раствор не выкипел из отверстий, а равномерно испарился.

Плата в конце процесса термоудара потемнеет, что является признаком удачного разложения гипофосфита меди на металлическую медь, на которую и будет производится прямая металлизация:

Подготовка платы перед гальваникой

После термоудара даем плате остыть, затем если необходимо, прочищаем отверстия иголкой и обязательно моем моющем средством. До печатной платы руками не касаемся:

Гальваника печатной платы

Опускаем плату в гальваническую ванну и начинаем процесс прямой металлизации. Держим плату в гальванике около 2 часов, постоянно покачивая плату, ток 2 ампера на дм.кв. Процесс покрытия медью заканчиваем, вытаскиваем плату и смотрим на качество металлизации, она 100%. Зашкуриваем поверхность мелкой шкуркой:

Формируем дорожки печатной платы

Теперь перейдем собственно к изготовлению самой печатной платы. Для этого клеим фоторезист на одну сторону печатной платы, готовим фотошаблон без центров отверстий, ровняем его на плате по отверстиям, засвечиваем и проявляем. Смотрим, что бы отверстия были качественно накрыты тентами фоторезиста (если тенты порваны, то заливаем отверстия лаком), иначе после травления в хлорном железе, металлизация в этих местах протравится и вся работа пойдет насмарку:

После проявки фоторезиста, засвечиваем платку еще раз, для более качественного закрепления фоторезиста. Заклеиваем скотчем обратную сторону платы и травим в персульфате аммония или хлорном железе.

Вообще этот этап можно пропустить, то есть изначально клеить фоторезист с обоих сторон, засвечивать и проявлять, затем травить обе стороны платы в хлорном железе одновременно:

Данная статья опубликована на сайте whoby.ru. Постоянная ссылка на эту статью находится по этому адресу http://whoby.ru/page/metgfmed

Читайте статьи на сайте первоисточнике, не поддерживайте воров.

Как сделали одну сторону, то же самое делаем с другой стороны печатной платы. Приклеиваем фоторезист, выравниваем шаблон по отверстиям, засвечиваем, проявляем. После проявки смотрим на качество тентов над отверстиями, если некоторые порваны, то корректируем (лаком), затем засвечиваем еще раз:

Заклеиваем скотчем и травим в персульфате или хлорном железе, Затем берем едкий натр (NaOH):

И смываем фоторезист с обеих сторон платы. Смотрим качество металлизации, протравы под тентами (если они есть). Все в порядке, теперь плату нужно покрыть оловом.

Лужение платы сплавом розе

Что бы олово качественно покрыло проводники, нужно подготовить поверхность меди. Для этого кидаем плату в раствор лимонной кислоты 20 мл воды, чайная ложка лимонки, для очистки от окислов.

Затем готовим раствор, в котором будем лудить плату. Для чего берется один пузырек глицерина 20 мл. 100 мл воды и чайная ложка лимонной кислоты. Затем этот раствор нагревается до кипения и в него кладется сплав Розе:

Опускаем плату в раствор и движениями губки покрываем проводники оловом. На этом этапе главным является заполнение всех отверстий оловом. Затем вытаскиваем плату из раствора и греем над газом до расплавления сплава Розе. Как только сплав расплавится, быстро ударом стряхиваем лишний припой из отверстий. Важно, что бы не осталось припоя в отверстиях, для этого смотрим на просвет:

Еще раз опускаем платку в глицериновый раствор, но уже без сплава Розе в нем и нагреваем до кипения. Движениями губки удаляем лишний припой с проводников. Если одно или несколько отверстий опять заполнятся оловом, то повторяем операцию со встряхиванием. В результате получилась вот такая симпатичная платка с металлизацией отверстий:

Заключение

Как видите, ни чего сложного в прямой металлизации отверстий с помощью гипофосфита меди нет. Платы получаются достойного качества.

Советую для начала опробовать эту технологию прямой металлизации сначала на маленьких платах, чтобы появился опыт, а уже потом делать более сложные платы.

Основоположником данного метода активации является группа химиков из Новосибирского Института химии твердого тела и механохимии возглавляемая Олегом Ивановичем Ломовским. Она получила последний патент на эту технологию.

В развитии этой технологии была проведена большая работа пользователем JIN с форума vrtp.ru (ссылка на тему форума). Благодаря которой этот метод вышел в массы радиолюбителей.

Затем продолжил эти начинания пользователь evsi с форума Радиокот (ссылка на профиль форума). Подробный рецепт этого активатора был им опубликован на сайте Easyelectronics.ru (ссылка на статью).

Автор статьи: Admin Whoby.Ru

Еще записи по теме

металлизация отверстий

После первых удачных разработок, где в дырки для простоты (и быстрого получения результата) забивались медные клепки, появилось желание металлизировать отверстия :

Гипофосфит меди (раствор активатора)

Дигидрат гипофосфит диаминмеди два

Раствор:

Гипофосфит кальция (кальций фосфорноватистокислый) — 20 гр. [Ca(Ph3O2)2]

Медный купорос (Медь 2 сернокислая 5вод) — 25 гр. [CuSO4·5h3O] (кстати в магазинах для садоводов продается)

Аммиак (аптечный 10%), = 10%-й водный раствор гидроксида аммония — 50 мл. (Nh4+h30)

Дистиллированная вода 100 мл.

Моющее средство «Капля» — 3 гр. (вода, ПАВ, хлорид натрия, консервант, парфюмерная композиция, лимонная кислота, СИ 19140, 42090)

1. Медный купорос 25гр + вода 50ml = долго (+осадок)

2. Гипофосфит кальция 15гр + вода 50ml = долго

3. 1 вливаем в 2. (перемешать) = +осадок

4. фильтр (осадок выкинуть)

5. + 50 мл. аптечного 10% аммиака

6. + 5 грамм гипофосфита кальция

7. + моющее средство (жидкое мыло)- 3 гр

Плату зачищаем с абразивным моющим средством без фанатизма, промываем тщательно.

По окончании промывки вода должна «липнуть» к заготовке, стекая с нее крайне неохотно.

Тщательно стряхиваем, опускаем в активатор горизонтально , не касаемся дна.

Несколько раз 2-3 сек

вынимаем горизонтально на поверхностью.

Жидкость должна равномерно затечь во все отверстия

Наклоняем и краем касаемся края емкости, чтобы излишки активатора стекли обратно (без фанатизма).

Закрывает емкость с активатором

наклоняем под разными углами, стараясь дать возможность активатору растечься как можно равномернее.

Потом кладем в печку выставляем 125С и держим 12-15 минут.

Потом 175С и держим 7-8минут

открываем дверку и даем остыть мин до 100С.

Моющим средством без абразива и мягкой губкой легко отмываем (пока без воды).

Мочалкой продавливаем моющее средство сквозь все отверстия спокойно не торопясь , стараясь ничего не пропустить.

Далее струей воды, промываем все отверстия.

не нужно отмывать все до единого пятна.

Активатор храниться долго, главное чтобы аммиак из него не испарился, то есть храним герметично (в темноте).

Значит емкость лучше — бутылка где минимум не занятого жидкостью пространства.

У меня хранился на балконе месяц до -10С доходило.

Раз 10 пользовался без проблем (свойства активатора сохранялись).

Активатор стабилен и может храниться долгое время. В процессе использования нужно следить за тем, что бы на дне все время был осадок гипофосфита кальция и при необходимости досыпать пару грамм.

Если этого не делать, могут появляться неметаллизированные отверстия.

электролиз

Раствор:

10 гр. медного купороса растворяется

в 100 мл. воды

туда доливаем 1см3 (=1мл) серной кислоты (электролит для свинцовых автомобильных аккумуляторов) = раствор серной кислоты

Блескообразующую добавку RV-T по возможности.

Электроды надо закрывать полностью

Емкость:

посередине катод — МИНУС(наша плата), двигается влево / вправо (ардуина + серво двигатель на пластмассовых внутренностях CD ROMа)

по бокам анод — это ПЛЮС .

Даем ток 2А из расчета на 1дм2 платы. Моя первая установка для электролиза выглядела так:

Электролит живет долго, главное следить за его чистотой (фильтровать, через ватные диски или марлю).

Электролит у меня хранится в обычной пластмассовом пищевом контейнере (хранить можно где угодно).

Использовать печку для приготовления пищи понятно нельзя. Пробовал нагревать плату на плите и по неопытности пережарил плату вплоть до размягчения текстолита — вонь была ужасная. Пришлось купить обычную печку 25$ (до 250С) и сразу процесс пошел в правильном направлении. Результат после 10мин электролиза. К сожалению МИНУС был подан только на одну сторону платы (вторая была без потенциала), но надо признаться все очень даже обнадеживающе :

дырки 1мм

дырки 0.4мм

Фоткал подсвечивая снизу фонариком.

В результате надо сделать вывод, что медь в дырках осаждается, хотя и не достаточно равномерно (есть заметные проплешины).

Не нужным эффектом является также осаждение меди на всей плоской поверхности платы, увеличивая и без того достаточную толщину меди 0.35мм.

Дело в том , что медь расходуется довольно интенсивно и Анод на глазах исчезает.

Может быть имеет смысл все закрывать маской из чего нибудь и оставлять только дырки?

Хлоррид паладия , метод подороже

Альтернативный вариант

Серебрение , Активатор — нитрат серебра (ляпис AgNO3)

Купорос медный 2 и натр едкий 4 (в г) + глицерин 3,5 + 25% спирт нашатырный 1+ 10% формалин 11±4 (в мл).

Не хранится долго

Графитирование

ручная металлизация без химии

LPKF рекламирует чудо пасту для металлизации отверстий без химии, т.е. без электролиза.

Просто втираем пасту в отверстия и греем плату.

Но найти в интернете в открытом доступе нельзя , на али тоже естественно нет.

По запросу прислали цены для России такие:

Полный набор:

115790 Базовый набор для металлизации ProConduct € 970,00.

Или его компоненты:

116110 Паста полимерная для ProConduct 20х2,9гр. € 222,00

116159 ProConduct foil consumable set (Пленки) € 109,36

115891 LPKF — Cleaner for ProConduct(Очиститель) € 37,38

Какие ключевые слова ищем в интернете

Pcb plating foil

protection film

hot air convection oven

pcb plating paste plumber

conductive copper paste

electrically conductive paste

Carbon Conductive Assembly Paste

Through-Hole Plating With Rivets

Chemical-Free Through-Hole Plating

Through-Hole Electroplating

Galvanization

liquid tin

Immerse tin plating

No-clean, lead-free solder paste is a modified rosin based paste, which allows repeatability and consistency. The Patented Nihon Superior nickel stabilized tin/copper eutectic alloy has a melting point of 227°C. Size: 250 gram jar

AFAIK — металлорезист

Химическое лужение

20 г хлористого олова SnCl2 • 2h3O;

40 г концентрированной серной кислоты h3SO4;

80 г тиомочевины;

5 г препарата ОС-20;

до 1 л дистиллированной воды

Варианты исполнения печатных плат с глухими и скрытыми отверстиями

Рано или поздно любой инженер-разработчик многослойных печатных плат (МПП) сталкивается с необходимостью применения несквозных переходных отверстий. Это может быть связано с увеличением плотности монтажа, использованием BGA с маленьким шагом выводов, необходимостью иметь переходное отверстие в SMT-площадке, невозможностью организовать площадки для переходных отверстий на обратной стороне платы или с другими факторами. К сожалению, в промышленности нет единого стандарта на проектирование и выполнение таких отверстий. Как правило, все определяется технологическими возможностями конкретного производства МПП. Однако можно обобщить некоторые принципы, следование которым позволит инженеру спроектировать многослойную плату наиболее технологичным образом, так, чтобы ее можно было заказать практически на любом современном производстве.

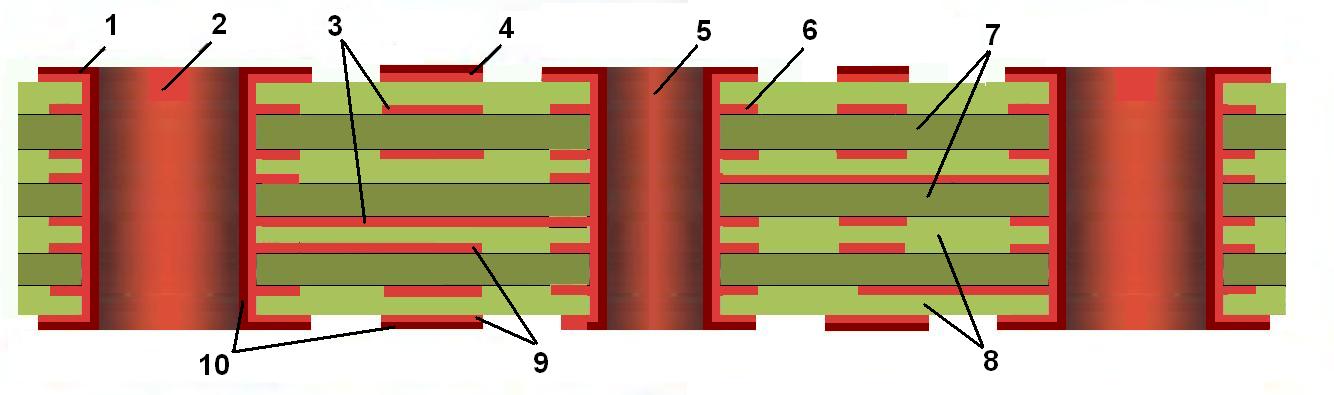

Рассмотрим поперечное сечение печатной платы («микрошлиф», или microsection) на рис. 1. Мы можем увидеть шесть слоев меди, причем второй, третий, четвертый и пятый соединены переходным отверстием, не выходящим на наружные слои. Кроме того, первый слой соединен со вторым при помощи микроотверстия. Это наиболее типичный вариант использования несквозных отверстий. Далее мы рассмотрим, какие бывают виды несквозных отверстий, методы их формирования и основные параметры.

Терминология

В мире сложилась определенная терминология обозначения видов несквозных отверстий. К сожалению, в русском языке один и тот же вид имеет несколько обозначений, и иногда они применяются некорректно или неоднозначно. Мы будем пользоваться следующей терминологией:

Blind via — «глухие» или «слепые». Имеются в виду отверстия, соединяющие наружный слой с одним или несколькими внутренними.

Buried via — «скрытые», «погребенные», «встроенные». Это переходные отверстия, не выходящие наружу и соединяющие между собой сигналы на внутренних слоях.

Micro-via, или uVia — «микроотверстия». Подразумеваются отверстия малого диаметра и малой глубины, выполненные лазером или сверлением с контролем глубины и соединяющие внешний слой с внутренними.

HDI (High Density Interconnection) — «соединения высокой плотности». Общее название класса МПП высокой плотности с глухими и скрытыми отверстиями.

Выбор конструкции МПП

Наше глубокое убеждение, основанное на многолетнем опыте проектирования и приема заказов МПП с глухими и скрытыми отверстиями, состоит в следующем: Выбор конструкции должен производиться в самом начале проектирования МПП, и перед началом проектирования эта конструкция должна быть согласована с заводом-изготовителем!

Нередко разработчик печатной платы закладывает структуру отверстий HDI исходя из собственных представлений, никак не связанных с возможностями конкретного производства, или же добавляет их «на ходу», исходя из потребностей уже «почти страссированного» проекта, в котором немножко не хватило места. Последствия могут быть самыми печальными, как для разработчика (в дальнейшем приходится переразводить плату под другие требования), так и для компании в целом (неизбежные потери времени и денег, связанные с поиском подходящего производителя и увеличением срока и стоимости заказа). Случается, что спроектированная вот так, необдуманно, конструкция МПП с HDI нереализуема в принципе, ни на одном из существующих в мире производств, или же стоимость реализации на порядок превышает бюджет проекта.

Рассмотрим, какие основные факторы следует принимать во внимание при начальном формировании конструкции печатной платы.

Факторы, связанные с выбором конструкции МПП

1. Размещение слоев МПП (питающие, земляные, сигнальные, теплоотводящие) — требования инженера-схемотехника, рекомендации от производителей сложных BGA-корпусов.

2. Расположение в слоях, а также параметры сигналов с контролируемым импедансом (по требованию схемотехника) и расчет волнового сопротивления.

3. Виды и размещение глухих и скрытых переходных отверстий — технологические возможности поставщика, типовые конструкции.

4. Выбор материалов (диэлектрические и медные слои, теплоотводящие слои) — требования схемотехника и возможности поставщика ПП.

Таким образом, при формировании конструкции печатной платы задача инженераконструктора — оптимальным образом совместить требования от разработчика схемы с возможностями производителя плат.

Не будем подробно останавливаться на выборе материалов и толщины слоев — это тема отдельной статьи. Наша задача — понять, как выбрать конструкцию платы, пригодную для производства. Для этого рассмотрим основные методы формирования несквозных переходных отверстий.

Формирование скрытых отверстий

Методы формирования скрытых отверстий на внутреннем ядре (или на «частичном пакете») схожи по технологии с тем, как выполняются сквозные металлизированные отверстия. При проектировании МПП следует учитывать, что при металлизации таких отверстий на медной поверхности соответствующих слоев платы (например, слой 2 и 5 на рис. 1) происходит осаждение меди, дополнительно от 25 до 45 мкм. Поэтому при расчете, например, минимально допустимой ширины проводников в таких слоях их толщину надо брать с учетом металлизации.

Таким образом, для варианта, представленного на рис. 1, сначала прессуется пакет из слоев 2–5, например:

====== ядро FR4 0,36 мм, фольга с двух сторон 35 мкм;

~~~~~~ препрег, несколько слоев;

====== ядро FR4 0,36 мм, фольга с двух сторон 35 мкм.

В этом пакете, как в готовой плате, сверлятся и металлизируются сквозные отверстия. Затем они заполняются смолой, и пакет прессуется в составе печатной платы:

––––––– фольга 18 мкм + металлизация, итого 45–55 мкм;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

====== ядро FR4 0,36 мм, фольга 35 мкм + металлизация;

~~~~~~ препрег, несколько слоев;

====== ядро FR4 0,36 мм, фольга 35 мкм + металлизация;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

––––––– фольга 18 мкм + металлизация.

Так как происходит два этапа прессования и металлизации отверстий, стоимость изделия увеличивается примерно в полтора–два раза.

Пример из реальной практики

Неопытный разработчик прислал проект МПП 6 со скрытыми отверстиями между слоями: 2–3, 2–4, 2–5, 3–4, 3–5, 4–5. Разработчик обосновывает такой набор скрытых отверстий упрощением и ускорением автоматической трассировки платы, так как готовые платы ему нужно получить срочно.

Результат:

Такой проект очень сложен в реализации. Невозможно разбить комбинации слоев на частичные пакеты, так как номера слоев в них пересекаются. В итоге разработчик потерял несколько недель на поиск производителя и был вынужден переразводить плату вручную, изменив структуру на следующую: 2–3, 2–5, 4–5. Для реализации такой конструкции выполняются металлизированные отверстия в ядре 2–3 и ядре 4–5, затем прессуется пакет 2–5 и выполняется металлизация отверстий в нем. Дальнейший анализ показал, что плату можно было страссировать, обойдясь только скрытыми отверстиями 2–5 и микроотверстиями 1–2 и 5–6.

Методы формирования микроотверстий

Один из популярных видов несквозных отверстий — так называемые микроотверстия.

Они формируются на уже спрессованном пакете МПП путем лазерного сверления или механическим сверлением с контролем глубины. Затем эти отверстия металлизируются одновременно с металлизацией сквозных отверстий и проводников на поверхности платы.

На рис. 2 приведены фотографии микроотверстий, сформированных различными методами. Общее свойство микроотверстий — их глубина не должна превышать диаметр, в противном случае невозможно обеспечить качественную металлизацию стенок.

Материалы внешних слоев для микроотверстий

Как известно, наиболее популярная структура слоев МПП подразумевает выполнение наружных слоев из фольги со слоями препрега (смолистых прокладок). В том случае, если требуется выполнение микроотверстий, также используется эта структура, и микроотверстие выполняется в слое препрега. Кроме того, часто в качестве наружного слоя применяется специальный материал — RCC (resin coated copper, «фольга со смолистым слоем»). RCC — это материал, созданный специально для плат с микроотверстиями, его отличие от обычных материалов в том, что в нем отсутствуют нити стекловолокна. Это делает стенки микроотверстий более качественными.

Пример

Типичная ошибка инженеров-конструкторов — применение микроотверстий с глубиной, превышающей их диаметр.

Предположим, что мы проектируем МПП, количество слоев — 6, общая толщина — 1,6 мм, толщина диэлектрика между слоями 1–2 задана как 0,2 мм (исходя из соображений обеспечения импеданса 50 Ом для линий шириной 0,35 мм на слое Top относительно земляного слоя Int1).

Структура МПП может быть следующей:

––––––– фольга 18 мкм + металлизация, итого 45–55 мкм;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

====== ядро FR4 0,36 мм, фольга с двух сторон 35 мкм;

~~~~~~ препрег, несколько слоев;

====== ядро FR4 0,36 мм, фольга с двух сторон 35 мкм;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

––––––– фольга 18 мкм + металлизация.

Предположим, мы решили, что для удобства трассировки нам нужны микроотверстия с 1-го на 2-й слой (GND) и с 1-го на 3-й слой (сигнальный). Будет ошибкой делать эти микроотверстия с одинаковым диаметром, например, 0,2 мм с площадкой 0,5 мм. Однако такие некорректные проекты — не редкость в нашей практике. К сожалению, они нереализуемы и нуждаются в переделке.

В самом деле, мы видим, что первый вид микроотверстий должен быть выполнен на глубину 0,2 мм, а второй вид — на глубину 0,2 + 0,035 + 0,36, итого 0,6 мм. Таким образом, исходя из условия «1:1», диаметр для первого вида микроотверстий составит 0,2 мм, с площадкой 0,5–0,6 мм, а диаметр для второго вида — не менее чем 0,6 мм, с площадкой 1 мм. Такой довольно большой размер площадки может свести на нет все преимущества от применения микроотверстий.

Заметим, что (с нашей точки зрения) не очень технологично выполнять микроотверстия в ядре FR4. Можно использовать другую структуру, с последовательным наращиванием слоев препрега и фольги, например:

––––––– фольга 18 мкм + металлизация;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

––––––– фольга 35 мкм;

~~~~~~ препрег, общая толщина 0,1 мм;

====== ядро FR4 0,8 мм, фольга с двух сторон 35 мкм;

~~~~~~ препрег, общая толщина 0,1 мм;

––––––– фольга 35 мкм;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

––––––– фольга 18 мкм + металлизация.

В этом случае диаметр отверстия между слоями 1–3 может составлять всего 0.34 мм, с площадкой 0,65–0,75 мм, что существенно упростит трассировку МПП.

Разумеется, мы рассмотрели некий гипотетический пример, но он отражает общую схему рассуждений при выборе конструкции печатной платы.

Параметры микроотверстий