Как провести металлизацию отверстий на печатных платах в домашних условиях. Какие существуют методы металлизации отверстий. Какие инструменты и материалы потребуются для металлизации. Каковы основные этапы процесса металлизации отверстий на печатных платах.

Основные методы металлизации отверстий печатных плат

Существует несколько основных методов металлизации отверстий печатных плат, которые можно применить в домашних условиях:

- Химическое меднение

- Гальваническое осаждение меди

- Графитирование

- Применение медных заклепок или проволоки

- Использование токопроводящих паст

Каждый из этих методов имеет свои преимущества и недостатки. Рассмотрим их подробнее.

Химическое меднение отверстий

Химическое меднение является одним из самых распространенных способов металлизации отверстий. Суть метода заключается в осаждении тонкого слоя меди на стенках отверстий с помощью химических реакций.

Основные этапы химического меднения:

- Подготовка и очистка поверхности платы

- Сенсибилизация поверхности отверстий

- Активация поверхности

- Химическое осаждение меди

- Усиление медного слоя гальваническим способом

Для химического меднения требуются специальные растворы и реактивы. Этот метод позволяет получить равномерное покрытие даже в очень мелких отверстиях.

Гальваническое осаждение меди

Гальваническое осаждение меди позволяет нарастить более толстый слой металла в отверстиях по сравнению с химическим меднением. Для этого метода потребуется источник постоянного тока и электролит.

Процесс гальванического осаждения включает следующие шаги:

- Подготовка платы и очистка поверхности

- Нанесение токопроводящего слоя (например, графита)

- Подключение платы к источнику тока

- Погружение в электролит

- Осаждение меди при прохождении тока

Гальванический метод позволяет получить прочное медное покрытие, но требует более сложного оборудования.

Графитирование отверстий

Графитирование является простым и дешевым способом металлизации. Суть метода заключается в нанесении на стенки отверстий токопроводящего слоя графита.

Этапы графитирования:

- Очистка поверхности платы

- Нанесение графитовой пасты или суспензии в отверстия

- Высушивание

- Удаление излишков графита с поверхности

Графитирование не дает прочного металлического покрытия, но позволяет обеспечить электрический контакт между слоями платы.

Применение медных заклепок и проволоки

Использование медных заклепок или отрезков проволоки — это механический способ металлизации отверстий. Он не требует химических реактивов и сложного оборудования.

Процесс металлизации заклепками:

- Сверление отверстий нужного диаметра

- Вставка медных заклепок или проволоки в отверстия

- Развальцовка концов заклепок

- Пайка заклепок к контактным площадкам

Токопроводящие пасты для металлизации

Современным решением для металлизации отверстий являются специальные токопроводящие пасты на основе серебра или меди. Их нанесение не требует сложного оборудования.

Применение токопроводящих паст включает следующие этапы:

- Очистка поверхности платы и отверстий

- Нанесение пасты в отверстия

- Высушивание или термообработка

- Удаление излишков пасты с поверхности

Пасты обеспечивают хорошую проводимость, но уступают по надежности металлическим покрытиям.

Выбор оптимального метода металлизации

Выбор конкретного метода металлизации отверстий зависит от нескольких факторов:

- Сложность и количество отверстий на плате

- Требуемая надежность и прочность покрытия

- Доступное оборудование и материалы

- Опыт и навыки исполнителя

Для простых любительских плат подойдут методы графитирования или использования заклепок. Для более серьезных проектов рекомендуется применять химическое или гальваническое меднение.

Необходимые инструменты и материалы

Для металлизации отверстий печатных плат в домашних условиях могут потребоваться следующие инструменты и материалы:

- Сверлильный станок или дрель

- Набор сверл нужных диаметров

- Химические реактивы (для химического меднения)

- Источник постоянного тока (для гальваники)

- Графитовый порошок или паста

- Медные заклепки или проволока

- Токопроводящие пасты

- Паяльник и припой

- Защитные перчатки и очки

Конкретный набор зависит от выбранного метода металлизации. Важно соблюдать меры безопасности при работе с химическими веществами.

Подготовка платы к металлизации

Правильная подготовка печатной платы — важный этап, от которого зависит качество металлизации отверстий. Основные шаги подготовки:

- Разметка и сверление отверстий нужного диаметра

- Очистка поверхности платы от загрязнений

- Обезжиривание поверхности спиртом или специальными составами

- Удаление заусенцев вокруг отверстий

- Промывка платы дистиллированной водой

Тщательная подготовка обеспечивает лучшую адгезию металлического покрытия к стенкам отверстий.

Контроль качества металлизации

После завершения процесса металлизации необходимо проверить качество полученного покрытия. Основные методы контроля:

- Визуальный осмотр отверстий

- Проверка электрического сопротивления между слоями платы

- Микроскопическое исследование среза отверстия

- Тест на адгезию покрытия

При обнаружении дефектов может потребоваться повторная металлизация проблемных отверстий.

Заключение

Металлизация отверстий печатных плат в домашних условиях — вполне реализуемая задача. Существует несколько эффективных методов, которые позволяют получить качественное токопроводящее покрытие. Выбор конкретного способа зависит от сложности платы, доступных материалов и оборудования. При соблюдении технологии можно добиться результатов, близких к промышленному качеству.

Металлизация отверстий печатных плат в домашних условиях

С необходимостью этого сталкиваются в основном те, кто использует в конструировании образцы гетинакса с двухсторонним фольгированием. Чтобы впоследствии на плате собрать рабочую схему, нужно добиться качественного эл/контакта между ее токопроводящими слоями. Судя по отзывам на соответствующих форумах, существует несколько апробированных и относительно несложных для исполнения в домашних условиях методик металлизации отверстий печатных плат.

Это можно сделать по-разному, используя те или иные реактивы и приемы. У каждого опытного мастера-любителя – своя излюбленная технология. Рассмотрим наиболее распространенные в домашних условиях способы серебрения и графитирования отверстий. Они привлекательны не только простотой исполнения, но и доступностью хим/препаратов.

Серебрение

Подготовительные мероприятия

Технология основана на том, что под воздействием ультрафиолета нитрат серебра (более известный как ляпис AgNO3) разлагается на компоненты, один из которых – чистый металл.

- Отверстия в плате зачищаются.

- Каждое из них обрабатывается раствором (25±5%) азотнокислого серебра.

- Далее – просушка печатной платы. Чтобы ускорить течение химической реакции, целесообразно для этих целей использовать УФ-лампу. В результате на гетинаксе (в районе отверстий) останутся лишь отдельные вкрапления серебра.

Получение токопроводящего слоя

Для этого понадобится медь. Ее получают из раствора. Металл осаждается на подготовленную «основу» из серебра, тем самым обеспечивая в дальнейшем надежный эл/контакт между всеми элементами схемы.

Состав раствора (из расчета на 100 мл теплой воды)

Купорос медный 2 и натр едкий 4 (в г) + глицерин 3,5 + 25% спирт нашатырный 1+ 10% формалин 11±4 (в мл).

Данный раствор крайне неустойчив, и срок его пригодности ограничен. Поэтому препарат готовить про запас бессмысленно. Только в нужном количестве и перед непосредственным применением, когда первичная обработка отверстий (серебрение) уже выполнена. Процентное соотношение компонентов в зависимости от требуемого объема раствора несложно рассчитать по приведенному рецепту.

Усиление отверстий

Выполненной металлизации достаточно лишь в случае, если при монтаже электронной схемы предполагается работать с миниатюрными радиодеталями. Но, как показывает практика, слоя хватает на один раз. Следовательно, говорить о ремонтопригодности печатной платы уже не приходится. Именно поэтому толщина металлизированного слоя увеличивается гальваническим способом, как никелирование, например.

Состав раствора (из расчета на 1 000 мл)

Концентрированная кислота, серная (70 мл) + медный купорос (250 г).

- «Минус» – на фольгированном покрытии платы, «плюс» – на пластинке из меди. Она располагается параллельно обрабатываемому образцу.

- Плотность тока (А/см2) выбирается в диапазоне 0,02 – 0,3.

- Напряжение (В): 3,5±0,5.

- Приемлемая температура (ºС) в гальванической ванне – от 20 до 28.

Более качественный, однородный слой получается при меньшем токе. Но это увеличивает время протекания процесса металлизации отверстий.

Графитирование

Еще один несложный в исполнении способ металлизации. Отличие в том, что для первичной обработки отверстий вместо серебрения делается графитирование. Чаще всего любители используют магазинный аэрозоль CRAMOLIN «GRAPHITE». Откладывающиеся на поверхности мелкодисперсионные фракции графита достаточно вдавить в подготовленные отверстия. Это несложно сделать небольшим шпателем, скребком. Как их изготовить своими руками, пояснять не нужно.

Для удаления излишков, пока паста еще влажная, плата встряхивается. Фракции, налипшие на ее поверхность, смываются растворителем или убираются мелкой (шлифовочной) наждачкой. Остается лишь тонкой иглой прочистить отверстие.

В результате в нем получается тончайший токопроводящий слой. Такой способ удаления пасты имеет минус – не все фракции выводятся из отверстия, что уменьшает его диаметр. Более качественный результат достигается методом продувки. В домашних условиях можно задействовать пылесос.

Описанные способы металлизации отверстий – не единственные. Но именно их в свое время апробировал автор, и они доказали свою эффективность и удобство в реализации.

Металлизация отверстий в печатных платах

Технология металлизации

С помощью этого метода прямой металлизации отверстий можно добиться качественных результатов при изготовлении двухсторонних печатных плат в домашних условиях. Главным условием 100% прямой металлизации отверстий в этой технологии, является правильное приготовления активатора поверхности диэлектрика на основе аммиачного комплекса гипофосфита меди и соблюдение некоторых правил при активации поверхности этим раствором.

Как приготовить этот активатор на основе гипофосфита меди для прямой металлизации отверстий, подробно описано в этой статье.

Процесс прямой металлизации

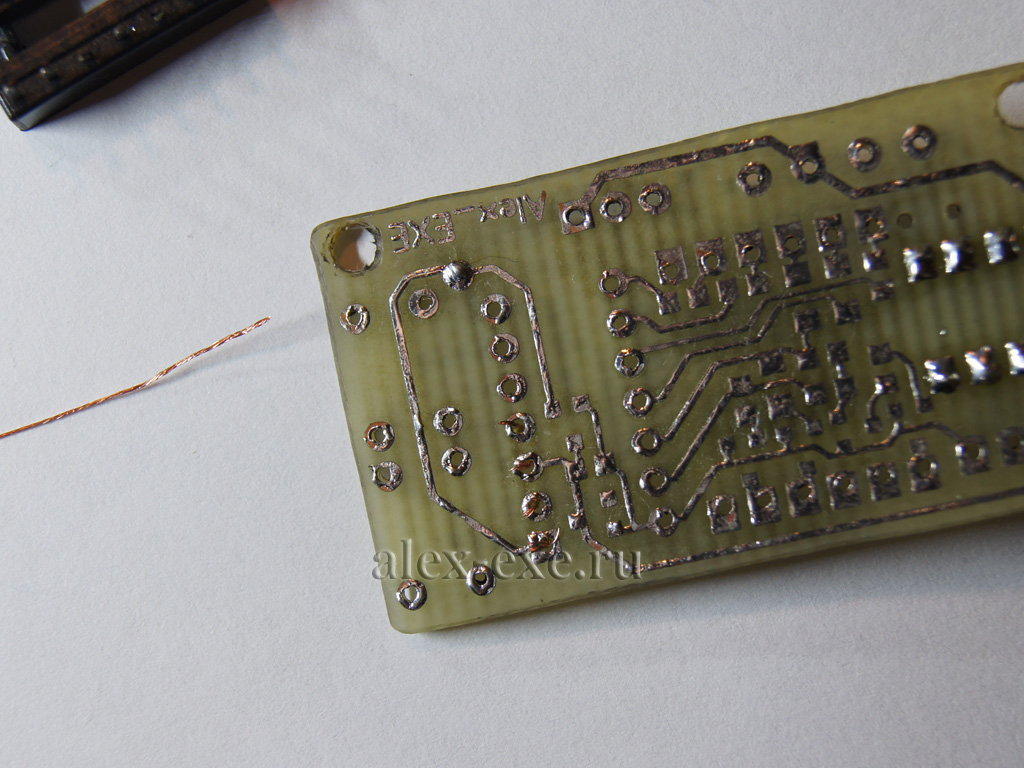

Далее технология металлизации будет описана виде фото-галереи с некоторыми пояснениями. Все фотки кликабельны. Также наведя на фото мышкой, можно прочитать описание к ней во всплывающем окне.

Сразу хочу сказать, эта платка тестовая и делалась только для описания этого процесса.

Сверление отверстий

Итак берем текстолит, подготавливаем поверхность для нанесения фоторезиста (с одной стороны). Клеим фоторезист на одну сторону, берем фотошаблон с центрами будущих отверстий платы, засвечиваем, проявляем фоторезист (этот этап я к сожалению не смог сфотографировать, но думаю тут все понятно). Как только проявили фоторезист, с другой стороны платы клеим скотч для защиты меди и травим плату в персульфате аммония или хлорном железе:

Платка вытравилась, нужно смыть фоторезист. Для этого кидаем плату в едкий натр (NaOH) или средство «Крот» на 10 минут, затем фоторезист легко смывается с поверхности платы. Можно не смывать фоторезист на этом этапе, а смыть его после сверловки отверстий. Как только смыли фоторезист, то на медной фольге видны центры будущих отверстий, вот по ним сверлим отверстия на станочке или вручную. После сверловки отверстий, с другой стороны текстолита будут заусенцы, которые нужно будет удалить:

Для чего зашкуриваем плату с обоих сторон мелкой шкуркой, потом круговыми движениями иголки, поправляем отверстия и тем самым убираем оставшиеся заусенцы. После этого опять зашкуриваем печатную плату мелкой шкуркой:

Активация диэлектрика

На следующем этапе берем персульфат аммония и приготовленный раствор активатора на основе гипофосфита меди. Сначала травим плату в персульфате аммония 20 секунд (для придания меди миро-шероховатости), затем не касаясь меди пальцами, промываем плату в воде и опускаем в раствор активатора на 1 минуту. Платку в растворе нужно постоянно покачивать, чтобы отверстия гарантированно наполнились активатором.

Термоудар

Вынимаем плату из активатора, даем стечь лишнему раствору с поверхности и не стряхивая плату (самое главное, чтобы отверстия были наполнены активатором) производим термический удар (нагрев) любым доступным способом при температуре 150 градусов в течении 10 минут. Самое главное в этом процессе, следить за тем, чтобы раствор не выкипел из отверстий, а равномерно испарился.

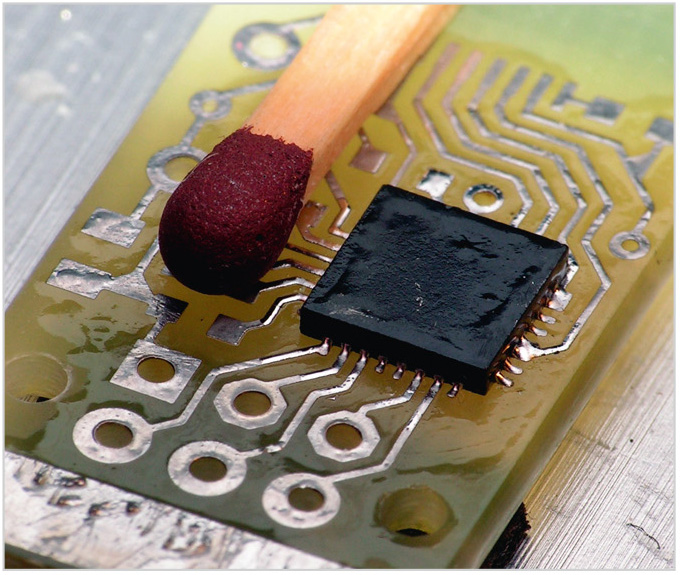

Плата в конце процесса термоудара потемнеет, что является признаком удачного разложения гипофосфита меди на металлическую медь, на которую и будет производится прямая металлизация:

Подготовка платы перед гальваникой

После термоудара даем плате остыть, затем если необходимо, прочищаем отверстия иголкой и обязательно моем моющем средством. До печатной платы руками не касаемся:

Гальваника печатной платы

Опускаем плату в гальваническую ванну и начинаем процесс прямой металлизации. Держим плату в гальванике около 2 часов, постоянно покачивая плату, ток 2 ампера на дм.кв. Процесс покрытия медью заканчиваем, вытаскиваем плату и смотрим на качество металлизации, она 100%. Зашкуриваем поверхность мелкой шкуркой:

Формируем дорожки печатной платы

Теперь перейдем собственно к изготовлению самой печатной платы. Для этого клеим фоторезист на одну сторону печатной платы, готовим фотошаблон без центров отверстий, ровняем его на плате по отверстиям, засвечиваем и проявляем. Смотрим, что бы отверстия были качественно накрыты тентами фоторезиста (если тенты порваны, то заливаем отверстия лаком), иначе после травления в хлорном железе, металлизация в этих местах протравится и вся работа пойдет насмарку:

После проявки фоторезиста, засвечиваем платку еще раз, для более качественного закрепления фоторезиста. Заклеиваем скотчем обратную сторону платы и травим в персульфате аммония или хлорном железе.

Вообще этот этап можно пропустить, то есть изначально клеить фоторезист с обоих сторон, засвечивать и проявлять, затем травить обе стороны платы в хлорном железе одновременно:

Данная статья опубликована на сайте whoby.ru. Постоянная ссылка на эту статью находится по этому адресу http://whoby.ru/page/metgfmed

Читайте статьи на сайте первоисточнике, не поддерживайте воров.

Как сделали одну сторону, то же самое делаем с другой стороны печатной платы. Приклеиваем фоторезист, выравниваем шаблон по отверстиям, засвечиваем, проявляем. После проявки смотрим на качество тентов над отверстиями, если некоторые порваны, то корректируем (лаком), затем засвечиваем еще раз:

Заклеиваем скотчем и травим в персульфате или хлорном железе, Затем берем едкий натр (NaOH):

И смываем фоторезист с обеих сторон платы. Смотрим качество металлизации, протравы под тентами (если они есть). Все в порядке, теперь плату нужно покрыть оловом.

Лужение платы сплавом розе

Что бы олово качественно покрыло проводники, нужно подготовить поверхность меди. Для этого кидаем плату в раствор лимонной кислоты 20 мл воды, чайная ложка лимонки, для очистки от окислов.

Затем готовим раствор, в котором будем лудить плату. Для чего берется один пузырек глицерина 20 мл. 100 мл воды и чайная ложка лимонной кислоты. Затем этот раствор нагревается до кипения и в него кладется сплав Розе:

Опускаем плату в раствор и движениями губки покрываем проводники оловом. На этом этапе главным является заполнение всех отверстий оловом. Затем вытаскиваем плату из раствора и греем над газом до расплавления сплава Розе. Как только сплав расплавится, быстро ударом стряхиваем лишний припой из отверстий. Важно, что бы не осталось припоя в отверстиях, для этого смотрим на просвет:

Еще раз опускаем платку в глицериновый раствор, но уже без сплава Розе в нем и нагреваем до кипения. Движениями губки удаляем лишний припой с проводников. Если одно или несколько отверстий опять заполнятся оловом, то повторяем операцию со встряхиванием. В результате получилась вот такая симпатичная платка с металлизацией отверстий:

Заключение

Как видите, ни чего сложного в прямой металлизации отверстий с помощью гипофосфита меди нет. Платы получаются достойного качества.

Советую для начала опробовать эту технологию прямой металлизации сначала на маленьких платах, чтобы появился опыт, а уже потом делать более сложные платы.

Основоположником данного метода активации является группа химиков из Новосибирского Института химии твердого тела и механохимии возглавляемая Олегом Ивановичем Ломовским. Она получила последний патент на эту технологию.

В развитии этой технологии была проведена большая работа пользователем JIN с форума vrtp.ru (ссылка на тему форума). Благодаря которой этот метод вышел в массы радиолюбителей.

Затем продолжил эти начинания пользователь evsi с форума Радиокот (ссылка на профиль форума). Подробный рецепт этого активатора был им опубликован на сайте Easyelectronics.ru (ссылка на статью).

Автор статьи: Admin Whoby.Ru

Еще записи по теме

Металлизация отверстий в картинках (часть ІІ, подготовка к гальванике)

Продолжение описания процесса металлизации отверстий в домашних условиях начатое в первой части.Напоминаю: РАБОТАЕМ В ПЕРЧАТКАХ!

Применительно к данному этапу ВАЖНО ПОМНИТЬ СЛЕДУЮЩЕЕ:

1. ЗАГОТОВКИ РУКАМИ КАСАТЬСЯ НЕЛЬЗЯ, ДАЖЕ В ПЕРЧАТКАХ!

2. ОТКРЫТАЯ ЕМКОСТЬ С АКТИВАТОРОМ ЯВЛЯЕТСЯ ИСТОЧНИКОМ АММИАКА! ДЕРЖИТЕ ГОЛОВУ ПОДАЛЬШЕ ОТ НЕЕ!

Приборы и инструменты:

1. Электропечь или аэрогриль. От них требуется возможность оперативно регулировать температуру. Если у вас есть термостатированная (хотя бы до +-5 градусов) печь или печь способная выдерживать температуру по заданному профилю (например, покупная/самодельная печь для пайки SMD) это даже лучше. Если такой печи нет и, в лучшем случае, имеется лишь «показометр» в виде регулятора или термометра с точностью +- пол-слона, то понадобится так же термометр способный мерять температур в диапазоне до 200 градусов. Термопара и тестер вполне подойдут.

2. Медицинский зажим (лучше длинный). Кто не в курсе, эта штука выглядит вот так:

Материалы:

1. Моющее средство с мягким абразивом.

2. Моющее средство без абразива.

Вот тот комплект моющих средств, которым я сейчас пользуюсь:

3. Две мягких губки, одна используется с первым моющим средством, другая — со вторым. И путать их не желательно.

4. Самая мелкозернистая шкурка, какую удастся найти или абразивный брусок (твердый поролон с нанесенным абразивом) с наибольшим номером (то есть наименьшим размером зерна).

Подготовка платы к процессу активации делается так:

1. Сверлим все отверстия в заготовке, причем сразу нужного диаметра. Сверлить нужно твердосплавными сверлами и на станке (дремель со станиной для сверления вполне подходит, думаю, с аналогичной проксоновской конструкцией, равно как и с самодельными сверлильными станками проблем не будет тоже).

Если сверлить несколько заготовок сразу или под заготовку подкладывать кусок ненужного стеклотекстолита, то заготовки не будут требовать зачистки отверстий совсем, так что шаг #3 можно пропустить. Следует помнить, что «подкладку» не стоит использовать дважды, в местах, где уже есть отверстия она работать не будет и появятся заусенцы. Ну и есть заметный риск сломать сверло.

2. Тщательно проверяем все отверстия на предмет попавшей стружки, завернувшихся заусенцев и прочего.

3. Зачищаем заготовку шкуркой или абразивным бруском. Особых усилий прикладывать не нужно, достаточно довести поверность меди непосредственно вокруг отверстий до уровня остальной меди (на ощупь отверстия перестают ощущаться как выступающие).

4. Тшательно промываем заготовку и проверяем чистоту отверстий. При необходимости отверстия нужно тщательно прочистить и еще раз промыть. На вид все отверстия одного диаметра должны выглядеть одинаково.

5. Моем заготовку губкой с абразивным моющим средством. Тщательно проходимся по всей поверхности заготовки, включая углы и края.

6. Тщательно промываем плату под струей воды. Когда моющее средство смыто с обеих сторон, еще раз проходимся струей воды по отверстиям, удерживая плату перпендикулярно струе, таким образом давая ей возможность промыть отверстия. По окончании промывки вода должна «липнуть» к заготовке, стекая с нее крайне неохотно. Если это не так, повторяем пункти #5 и #6 до получения нужного результата. На выходе этого шага заготовка выглядит примерно так:

Самый правый ряд отверстий (увы, его плохо видно даже на полноразмерной фотке) имеет диаметр 0.3.

7. Тщательно стряхиваем воду с заготовки и начинаем обрабатывать активатором. Для этого емкость с активатором открываем и удерживая заготовку за края или за углы не торопясь опускаем ее в активатор, но ни в коем случае не касаемся дна (там есть нерастворенный гипофосфит, который может вступать в реакцию с незащищенной медью). Через 2-3 секунды так же не торопясь приподнимаем заготовку так, что бы ее поверхность оказалась чуть выше поверхности активатора. При этом вокруг отверстий слой активатора быстро светлеет, поскольку активатора протекает в отверстия и слой тановится тоньше. Необходимо убедиться, что это произошло вокруг всех отверстий. Вокруг совсем мелких отверстий, типа 0.2-0.3-0.4, это происходит с некоторой задержкой, все-таки жидкости требуется некоторое время, что бы протечь через такое маленькое отверстие. Если этого не произошло, так же плавно опускаем заготовку в активатор на 2-3 секунды и так же плавно приподнимаем. Таких повторов имеет смысл делать 3-4, не больше и как только все отверстия смочились активатором, обработку следует закончить (см. следующий шаг). Если этого не произошло, то имеет место проблема с отверстиями, следует смыть активатор под струей воды и вернуться к шагу #4.

8. Как только все отверстия смочены активатором, поднимаем заготовку над активатором и поворачиваем одним углом вниз и даем возможность излишкам активатора стечь обратно в емкость. Касаясь углом заготовки стенки емкости с активатором (обеими сторонами) снимаем излишки жидкости. Особо усердствовать тут не надо, достаточно будет если активатор не будет капать сам с горизонтально расположенной заготовки. Отверстия продувать тоже не нужно. Если в каком-то из отверстий пленка активатора лопнула, ничего страшного, но самому что-либо делать для очистки отверстий не нужно.

9. Как только излишки активатора стекли в емкость, закрываем емкость с активатором, а заготовку наклоняем под разными углами, стараясь дать возможность активатору растечься как можно равномернее. В процессе заготовка потихоньку подсыхает и активатор перетекает все менее охотно. Как только активатор более-менее ровно распределен по поверхности можно переходить к термообработке. На выходе этого шага заготовка должна выглядеть примерно так:

10. Кладем плату в печь на подставки (я использую маленькие обрезки 2-мм стеклотекстолита), которые касаются заготовки только на самых краях (и ни в коем случае не на отверстиях). Сверху, при необходимости, устанавливаем спай термопары. Его нужно установить подальше от отверстий, но так, что бы он непосредственно касался платы.

11. Включаем нагрев и доводим температуру до 125 (+-5) градусов. При этой температуре заготовку нужно выдержать не менее 10 минут, лучше 12-15. К концу этого интервала плата приобретает следующий вид:

(сорри, из-за засветки от лампы аэрогриля сделать снимок получше не удается, а когда лампа гаснет, то тоже слишком темно, что бы увидеть цвет заготовки).

12. Доводим температуру до 175 (+-5) градусов и выдерживаем при такой температуре 5 минут, лучше 7-8.

13. По истечении времени выключаем печь и открываем крышку (но заготовку не трогаем) давая заготовке остыть. Заготовка при этом выглядит примерно так:

Как только ее температура опустится ниже 100 градусов, заготовку можна доставать. Для этого удобно пользоваться зажимом. Желательно не сильно усердствовать (зажимом довольно легко повредить фольгу на плате) и брать плату за самый край.

14. Слегка ополаскиваем плату в горячей, а затем в теплой воде. После этого снимаем зажим приступаем к отмывке.

15. На плату наливаем много моющего средства без абразива и мягкой губкой легонько начинаем отмывать (пока без воды). Затем переворачиваем плату и повторяем с другой стороны. Затем смываем пену полностью, ополаскиваем мочалку и снова наливаем моющее средство. Теперь мочалкой продавливаем моющее средство сквозь все отверстия, стараясь ничего не пропустить. Наконец смываем всю пену и промываем еще раз заготовку струей воды, стараясь промыть все отверстия. На выходе плата должна выглядеть примерно так:

Во время отмывки усилий прикладывать не нужно, так же не нужно отмывать все до единого пятна. Что смылось, то смылось, что нет, то нет. Попытка отмыть все вероятнее всего приведет к обрыву электрического контакта с медью в отверстиях и к браку. На простоту отмывки и качество заготовки на выходе напрямую влияет равномерность исходного слоя активатора. Применение абразивов на этом этапе также не желательно по той же причине.

Вот, собственно, и все, плата готова к гальванике.

P.S. Заготовка, на которой делались фотки, после 5 минут гальваники (3А/дм2):

Если присмотреться, можно заметить, что отверстия в плате имеют ровный слой меди. Крошечные участки не закрытые медью в самых больших отверстиях затянутся еще за 3-4 минуты.

Update Крупным планом:

До гальваники:

После гальваники:

Платы снимались еще мокрые, так что в отверстиях есть вода, она несколько мешает разглядеть подробности.

Металлизация переходных отверстий печатной платы кабельными наконечниками

Помню, в детстве, когда фольгированный гетинакс делался самостоятельно, с помощью клея «БФ» и утюга, у нас была мечта – пустотелые заклёпки.

В каком-то журнале публиковалась технология их изготовления. Предлагалось протянуть полоску фольги через коническое отверстие (подобие фильерной доски), чтобы получилась трубочка. Потом нужно нарезать трубочку и расклепать с двух сторон в плате.

Похоже, статья была неполная, потому что я до сих пор с трудом представляю, как можно реализовать её на практике в домашних условиях, начиная с изготовления фильеры.

Трудов было затрачено немало, но ничего путного так и не получилось. Конфигурация фильеры должна быть непростой, рабочая поверхность — отполированной, заготовка для неё — калёной, а самое главное – ширина полоски должна быть выдержана с довольно высокой точностью. Разрезать получающуюся трубку – ещё одна задача, да и расклепать тоже весьма непросто.

Содержание / Contents

Недавно понадобилось мне сделать двустороннюю печатную плату. И не просто двустороннюю, а обязательно с переходами между слоями, так как при пайке доступа к противоположной стороне не будет. И не просто с переходами, а с достаточно мощными переходами, потому что по этим переходам предполагается протекание сравнительно больших токов.Первой мыслью было сделать дополнительные площадки и соединить слои медными заклёпками из подходящего провода, но подсознание протестовало – решение-то неуклюжее…

Идея пришла неожиданно. Обжимные наконечники для многожильного монтажного провода я использую в работе регулярно,

но как-то не ассоциировались они у меня с заклёпками, пока у одного наконечника не свалился изолятор…

Вот тут-то всё и встало на свои места. В первый момент в голову стали приходить всякого рода развальцовки с фигурной формой рабочей части, весьма желательно, из подзакалённой стали, с отполированной поверхностью. Но, в конечном итоге, решил не заморачиваться и работать подручным инструментом.

Кусачки, пассатижики, керн по диаметру отверстий и молоток. Конусное шило – важный инструмент в этом деле. У меня было заточенное в незапамятные времена (сейчас даже не представляю для чего), сверло – как раз впору пришлось. Ну и самое главное – многофункциональный инструмент, в домашнем обиходе именуемый «консервная банка», играющий роль наковальни.

Эксперименты показали, что получается вполне функционально, не по заводскому, конечно, но это не важно — неровные края заклёпок скрываются под припоем.

Итак, берём наконечник.

Удаляем изолятор.

Получается вот такая штука.

Вставляем развальцованную трубку в плату. Лучше, если отверстие в ПП будет максимально соответствовать наружному диаметру трубки наконечника, трубка должна входить плотно, с трудом. Максимально осаживаем пальцами. Специальную трубчатую осадку с молотком применять не стал. Получающийся в результате неполного прилегания развальцовки к плате запас, как раз и идёт на развальцовку заклёпки с другой стороны платы.

Обкусываем заклёпку заподлицо с фольгой. Как показала практика, обкусывать лучше всего бокорезами с плоскими (без фаски) режущими поверхностями.

Трубка, естественно, сжимается на резе, я пробовал, перед обкусыванием, вставлять внутрь трубки кусок обмоточного провода, но результат получился не шибко складным. Оказалось, что гораздо проще вставить со стороны развальцовки подходящее конусное шило и расправить этот сжим.

Дальше совсем просто. Осталось взять керн и развальцевать получившуюся заклёпку.

Пара лёгких ударов по выступающим краям и новенькая заклёпка стоит на своём месте. Иногда, по ситуации, бывает нужно слегка расширить отверстие конусным шилом.

Обрезок наконечника — сплющенную трубку слегка сжимаем пассатижами,

Расправляем шилом, вставляем в плату и развальцовываем расправленный конец

Получаем новую заготовку для пустотелой заклёпки

А дальше – всё по кругу… Вот результат – плата односторонняя

С другой стороны

Плата двухсторонняя

С другой стороны.

После установки всех заклёпок нужно сразу всё облудить и пропаять. Иначе придётся использовать активный флюс вместо канифоли, т.к. заклёпки довольно быстро окисляются.

После установки всех заклёпок нужно сразу всё облудить и пропаять. Иначе придётся использовать активный флюс вместо канифоли, т.к. заклёпки довольно быстро окисляются.Вот так это выглядит после пролуживания заклёпок и подготовки к окончательной пайке.

В плату вставлены как раз те детали, из за которых всё и затевалось.

Надеюсь, моя идея использования кабельных наконечников пригодится согражданам.

Спасибо за внимание!

Камрад, рассмотри датагорские рекомендации

Александр (AlViS)

Местоположение в тайне.

О себе автор ничего не сообщил.

Металлизация отверстий печатной платы без применения химических реактивов

Дата: 6 Июня 2014. Автор: Алексей

Начну сразу с того что я уже пытался осаждать медь в отверстия методом гальваники и ничего из этого у меня не получилось. Да и еще литр аммиака в комнате разлил, так меня чуть из дома не выгнали. Пришлось вернутся к пропайке проводков вставленных в отверстия. Но это опять надоело да и с плавным параллельно использованием микроконтроллеров от ST часто возникал вопрос о установке переходного отверстия под МК. Вот тут пропайка проволочки никак не подходит. Опять полез в интернет за идеями. Благо таких как я замороченных этой темой много. Искал, искал и наткнулся на тему где говорили о так называемых пресовочных втулках(заклепках), мол вставил в отверстие заклепал и на те переход. Ну думаю надо такими обзавестись. В России я их не нашел. Может плохо искал, но друзья Китайцы из АлиЕкспресса с удовольствием отправили мне два мешка по 1000 и 1400 заклепок в каждом. После заказа полез искать приблуду чем сие чудо клепать. Долго искал и на одном из форумов нашел ссылку на немецкий сайт. О ужас! 360 евро за какой-то степлер!!! Это перебор. Короче есть у меня для поделок маленький токарный станочек и лекции по ТММ из института))) Кто изучал, поймет. И родной АВТОКАД))) Вот думаю получу клепочки и смастеру свой степлер с блекджеком и ш….. А пока решил опробовать еще одну интересную технологию. Люди предлагают для начала клепать проволоку в переходных отверстиях от кабеля UTP-5E. Ну думаю дай и я попробую. И не плохо получилось. Правда не сразу))) Вот об ентой технологии я хочу рассказать.

Что нам понадобится.

1. Протравленная плата. (Кто как, а я по этой технологии делаю)

2. Сверло. (я использую твердосплавные)

3. Молоток. (маленький как в детстве для колки орехов)

4. Выколотка 3мм. (Это типа кернера, но с тупым концом) продается в запчастях

5. Бокорезы. (именно бокорезы, а не кусачки)

6. Терпение и пиво. (можно чай)

Теперь собственно где сверлить и что клепать.На этих двух фотографиях хорошо видны пады под микросхемами. Их высота должна быть ниже брюха микросхемы. Диаметр падов я использую по умолчанию 1,2 мм, а отверстие сверлю 0,5 мм вот таким сверлом.

Для сравнения положил проволочку из жилы UTP-5E. Далее нужно немного дороботать выколотку. У нее конец сделан плоским и по началу я ей пробовал клепать, но после двух перебитых проводников решил немного ее допилить. Смысл вот в чем. Края очень острые и если слегка перекосить и попасть по тонкому проводнику, то бац и кромкой перерубаем проводник. Не хорошо. Поэтому я на наждаке немного скруглил кончик.

Далее дорабатываем тиски, а точнее наковальню на них.

В чем заключается доработка. Вот эти четыре вмятины я сделал кернером. У них разная глубина. Зачем они нужны? После того как просунули проволоку в переход ее нужно отрезать. А сколько? Вот для этой цели используется средняя самая большая вмятина. Пронизываем переходное отверстие проволокой и кладем на наковальню. проволока должна попасть в большое углубление. Далее чикаем сверху проволоку под корень и переносим плату на маленькую вмятину. Оно у меня самая правая. Так как углубление меньше, то часть проволоки вылезает наружу. Тут с глубинами вмятин надо экспериментировать, как со временем засветки резиста))) Поэтому у меня их четыре.

Далее аккуратно ставим на проволоку выколотку и бацц. Но не сильно, а то можно плату пробить насквозь)))

Вот что получается.

Далее переворачиваем плату и на ровной плоскости по второй стороне проволоки бацц и все. Далее таким макаром клепаем все переходные отверстия. Если нужно сделать переход для ножки микросхемы, то для DIP можно пропаять сверху, а для, например подстроечных резисторов где подлезть нельзя, делаем переходное отверстие вплотную с площадкой для детали и там клепаем. Далее по вкусу, лудим паяльником или сплавом РОЗЕ, или еще как. Но самое главное это переходы. их нужно лудить так. Берем паяльник с круглым острым жалом. Набираем припой, заливаем переходное отверстие(упс, уже не отверстие) флюсом, я использую ЛТИ-120, и тыкаем в цетр острием жала. Ждем немного пока пад прогреется и олово само стечет на него. Все. При таком лужении капелька получается маааааленькая, а за счет принципа спайки двух ног( это когда при пайке SOIC микрух можно ляпнуть на две ноги, а потом матерясь пытаться снять лишний припой) она наглухо спаивает пад и проволоку воедино.

Вот готовая плата.

А это в собранном виде и в работающем состоянии. Вроде все работает.

Да, вот еще, не забудьте перед напайкой деталей прозвонить все проводники на тему разрыва. Все же это механическая металлизация. Ну вот и все. Удачных плат и жаркого лета)))

Зы! Пришли клепки. Как этот бисер клепать???

Правда под ноги с растоянием 2,54 они не подошли.

Виталий 03.12.14

это не заклёпки, это люверсы ))) для тканей www.youtube.com/watch? v=z7BGVtT6BBw

Алексей 03.12.14

Да какая разница)) Все равно для микросхем не подходит. Да и клепальник я так и не сделал. Короче лежат у меня два мешка и радуются.

ПосетительВя 24.04.15 21:54

я когда занимался радиовредительством о кроватках под МС только слышал. А что бы микруха при эвакуации не тянула за собой дорожки пользовался фольгой от остатков. опытным путём определяется ф сверла, (зачищенная от остатков клея фольга обычно сворачивается в трубочку только в другую сторону)втыкается трубочка в отвертсие и развальцовывается иглой. После с другой стороны обрезается лишнее и так же вальцуется. Долго, нудно, но того стоит…

Алексей 26.04.15 10:26

Жду из Китая плату управления для MACh4, хочу все таки попробовать сначала сверлить, а потом химически металлизировать. Слышал что есть набор меднения диэлектриков. Хочу найти такой и попробовать.

Алексей 15.09.15 22:36

В свое время (в году так 2000ом) видел мешки с «заклепками» для металлизации отверстий 2хсторонних печатных плат. Было это в Питере на рынке «Юнона». И выглядели они как обычные втулки, только очень мелкие. Так как я не занимался профессионально электроникой, то мне они как бы и не нужны были… Думаю что и щас их там можно найти если поспрашивать…

Алексей 16.09.15 08:25

Узнавал, есть такие. Немецкие. Цена заклёпок + крёпальник стоит столько денег, что мне проще в Китае заказать готовые на всю оставшуюся жизнь. Сейчас Китай делает платы пр 1$ за платку 5см на 5см, при заказе 10 шт. А если мне нужно сделать самому, то если много переходов, клепаю, а если мало, то перемычки впаиваю. Да и еще я в Москве живу и ради заклёпок в Питер ехать… )))

Металлизация отверстий в картинках (часть І, приготовление активатора)

Давно собирался описать процесс металлизации в подробностях, но все никак не мог завершить эксперименты с разными добавками в активатор (и их количеством), вылизывал все технологические шаги. Ну и какое-то время просто не мог окончательно определиться с тем, какой вариант описывать. После некоторых колебаний решил все-таки описывать вариант с добавкой жидкого мыла. Выбор на этот вариант пал по двум причинам: реактивы доступнее и после термолиза заготовка отмывается гораздо легче. Второй пункт особенно важен в этой технологии, поскольку городить вторую гальванику как-то не улыбалось (хотя «на коленке» я этот вариант отмывания продуктов пиролиза и попробовал). Из минусов — необходимость делать активацию быстро, но тут сложно сказать, минус это или плюс.Вторая часть описания процесса

Итак.

Небольшой экскурс в теорию, историю и воздание должного людям, которые сделали этот метод доступным для любителей.

В основе этого метода лежит способность некоторых соединений меди разлагаться под действием тепла с выделением металлической меди. Этот метод появился в результате работ над беспалладиевыми технологиями металлизации начатых еще во времена бывшего СССР. После развала СССР работа не была остановлена и в начале 90-х группа химиков из Новосибирского Института химии твердого тела и механохимии возглавляемая Олегом Ивановичем Ломовским получила последний патент на эту технологию. Собственно говоря, тот метод, описание которого приведено ниже, это только адаптация технологии описанной в патенте.

Еще один человек, которому надо воздать должное — пользователь JIN с форума vrtp.ru. Именно он сделал доступным для широких масс чайников в химии, вроде меня, доступный способ получения базового раствора для активатора.

Ну а теперь, когда все нужные реверансы сделаны, перейду к, собственно, технологии.

ВНИМАНИЕ! ВСЕ РАБОТЫ ПО ПРИГОТОВЛЕНИЮ РАСТВОРА И ОБРАБОТКЕ ПЛАТЫ ВЫПОЛНЯЮТСЯ В ПЕРЧАТКАХ!

В процессе обработки в активаторе поверхности платы касаться категорически не рекомендуется, даже если руки в перчатках. Это уже забота о результате, а не о руках.

В составе активатора нет сильно ядовитых веществ, но, все же, он содержит соединения меди, большинство из которых, как минимум, не полезны для здоровья. Аммиак тоже на пользу здоровью не пойдет, так что активатор следует хранить в закрытой посуде, в месте недоступном для детей и домашних животных.

Для работы понадобятся следующие реактивы и приборы:

Реактивы:

1. Сульфат меди (ІІ) (он же медный купорос)

Нужен именно реактив, Ч (чистый) или ЧДА (чистый для анализа). Можно, конечно и ХЧ (химически чистый) или ОСЧ (особо чистый), но мне такой не попадался. Купорос, который продается в магазинах сад-огород может содержать неизвестное количество примесей.

2. Фосфорноватистокислый кальций (он же гипофосфит кальция, он же фосфинат кальция).

Тоже Ч или ЧДА (и, конечно же, ХЧ или ОСЧ).

3. Дистиллированная вода. Вполне подойдет та, что продается в автомагазинах.

4. Аммиачная вода 25% (она же нашатырный спирт, она же гидрат аммиака, она же гидроксид аммония).

Аптечный нашатырный спирт тоже подойдет, но его придется лить больше и скорректировать количество воды (сколько именно — я не считал, но, полагаю, с этой задачей из школьного курса химии справятся все).

5. Жидкое мыло. Подойдет любое, но по возможности стоит брать то, в котором поменьше всяких добавок (оно, обычно, еще и дешевле). Так же стоит отдавать предпочтение мылу с нейтральным pH, такое мыло, обычно усиленно подчеркивает этот факт на упаковке.

Инструменты и материалы:

1. Бытовые весы с разрешением хотя бы в 1 грамм (точнее, на самом деле и не нужно).

2. Две емкости в которых готовится раствор, стеклянные или пластиковые. Емкость первой где-то от литра и больше. Емкость второй — около полулитра.

3. Пластиковый судок с плотно закрывающейся крышкой. Это будет рабочая емкость в которой активатор хранится и в которой же обрабатываются платы.

4. Большая воронка для переливания жидкости, лучше пластиковая.

5. Несколько влажных салфеток для рук (если есть старые высохшие — это даже лучше). Крайне желательно подобрать такие, которые без каких-либо добавок. Салфетки перед использованием надо положить в теплое место и просушить. Эти салфетки будут использоваться для фильтрации. Поскольку осадка много, обычные бумажные салфетки не выдерживают. К тому же они впитывают слишком много жидкости и таким образом влияют на состав, что не желательно.

6. Большой шприц на 20 или (лучше) на 60мл.

ВНИМАНИЕ! Заключительные этапы приготовления раствора (начиная с шага 7) лучше проводить на открытом воздухе или под вытяжкой. Все-таки, аммиак изрядно вонюч. Приготовленный раствор воняет значительно меньше и им вполне можно пользоваться в помещении.

Раствор готовится так:

(Для тех, кто смотрел другие рецепты, уточню, что рецепт «удвоенный» по количеству компонентов, «одинарного» маловато для удобной работы.)

1. Наливаем 140мл дистиллированой воды в первую емкость:

Для ускорения следующего шага воду желательно подогреть в микроволновке градусов до 35-40.

2. Насыпаем 30грамм купороса:

Затем тщательно перемешиваем до полного растворения в воде. Когда весь купорос растворится, получаем вот такую жидкость голубого цвета:

3. Насыпаем 22грамма гипофосфита кальция:

И мешаем получившуюся смесь несколько минут. Раствор быстро становится белесым, это выделяется сульфат кальция (гипс), который не растворим в воде:

4. Во вторую емкость ставим воронку, в воронку кладем салфетки:

5. Акуратно сливаем жидкость из первой емкости в воронку. При этом нужно периодически взбалтывать осадок, что бы он не остался в первой емкости. Когда фильтрация закончена получаем вот такую картину:

6. Через осадок проливаем 100мл воды. При этом осадок становится немного белее. Дожидаемся пока вся жидкость стечет, снимаем лейку и получаем раствор гипофосфита меди в воде:

7. В раствор добавляем с помощью шприца 40мл аммиачной воды в раствор. Если шприц большой, то это можно сделать за один раз, с 20-кой прийдется сделать два захода. Выдавливать аммиачную воду в раствор удобнее всего опустив кончик шприца прямо в раствор, это позволяет избежать разбрызгивания. Если нужно делать два захода, то между заходами кончик шприца следует ополоснуть в дистиллированой воде. Раствор мгновенно густеет и в нем появляются белые хлопья:

Медленно помешиваем раствор до полного исчезновения хлопьев и превращения раствора в однородную жидкость темно-синего цвета:

Этот раствор уже воняет значительно меньше и продолжить процесс можно в помещении, при необходимости.

8. Добавляем в раствор 5-6мл жидкого мыла:

9. Добавляем в раствор 8-10 грамм гипофосфита кальция:

Еще раз тщательно перемешиваем. Гипофосфит не растворяется полностью, но нерастворившийся осадок тоже нужен, он будет поддерживать концентрацию ионов гипофосфита в растворе по мере использования. Продолжая помешивать переливаем раствор в рабочую емкость. При этом нужно следить, что бы осадок полностью перелился вместе с остальным раствором. Активатор готов.

Активатор стабилен и может храниться долгое время. В процессе использования нужно следить за тем, что бы на дне все время был осадок гипофосфита кальция и при необходимости досыпать пару грамм. Если этого не делать, могут появляться неметаллизированные отверстия.

В следующей части я опишу собственно процесс металлизации.

Металлизация переходных отверстий в печатных платах ( часть 2, подготовка к гальванике)

Продолжение описания процесса металлизации переходных отверстий в домашних условиях.

Читать первую часть

Напоминаю: РАБОТАЕМ В ПЕРЧАТКАХ!

Применительно к данному этапу ВАЖНО ПОМНИТЬ СЛЕДУЮЩЕЕ:

1. ЗАГОТОВКИ РУКАМИ КАСАТЬСЯ НЕЛЬЗЯ, ДАЖЕ В ПЕРЧАТКАХ!

2. ОТКРЫТАЯ ЕМКОСТЬ С АКТИВАТОРОМ ЯВЛЯЕТСЯ ИСТОЧНИКОМ АММИАКА! ДЕРЖИТЕ ГОЛОВУ ПОДАЛЬШЕ ОТ НЕЕ!

Приборы и инструменты:

1. Электропечь или аэрогриль. От них требуется возможность оперативно регулировать температуру. Если у вас есть термостатированная (хотя бы до +-5 градусов) печь или печь способная выдерживать температуру по заданному профилю (например, покупная/самодельная печь для пайки SMD) это даже лучше. Если такой печи нет и, в лучшем случае, имеется лишь «показометр» в виде регулятора или термометра с точностью +- пол-слона, то понадобится так же термометр способный мерять температур в диапазоне до 200 градусов. Термопара и тестер вполне подойдут.

2. Медицинский зажим (лучше длинный). Кто не в курсе, эта штука выглядит вот так:

Материалы:

1. Моющее средство с мягким абразивом.

2. Моющее средство без абразива.

Вот тот комплект моющих средств, которым я сейчас пользуюсь:

3. Две мягких губки, одна используется с первым моющим средством, другая — со вторым. И путать их не желательно.

4. Самая мелкозернистая шкурка, какую удастся найти или абразивный брусок (твердый поролон с нанесенным абразивом) с наибольшим номером (то есть наименьшим размером зерна).

Подготовка платы к процессу активации делается так:

1. Сверлим все отверстия в заготовке, причем сразу нужного диаметра. Сверлить нужно твердосплавными сверлами и на станке (дремель со станиной для сверления вполне подходит, думаю, с аналогичной проксоновской конструкцией, равно как и с самодельными сверлильными станками проблем не будет тоже).

Если сверлить несколько заготовок сразу или под заготовку подкладывать кусок ненужного стеклотекстолита, то заготовки не будут требовать зачистки отверстий совсем, так что шаг #3 можно пропустить. Следует помнить, что «подкладку» не стоит использовать дважды, в местах, где уже есть отверстия она работать не будет и появятся заусенцы. Ну и есть заметный риск сломать сверло.

2. Тщательно проверяем все отверстия на предмет попавшей стружки, завернувшихся заусенцев и прочего.

3. Зачищаем заготовку шкуркой или абразивным бруском. Особых усилий прикладывать не нужно, достаточно довести поверность меди непосредственно вокруг отверстий до уровня остальной меди (на ощупь отверстия перестают ощущаться как выступающие).

4. Тшательно промываем заготовку и проверяем чистоту отверстий. При необходимости отверстия нужно тщательно прочистить и еще раз промыть. На вид все отверстия одного диаметра должны выглядеть одинаково.

5. Моем заготовку губкой с абразивным моющим средством. Тщательно проходимся по всей поверхности заготовки, включая углы и края.

6. Тщательно промываем плату под струей воды. Когда моющее средство смыто с обеих сторон, еще раз проходимся струей воды по отверстиям, удерживая плату перпендикулярно струе, таким образом давая ей возможность промыть отверстия. По окончании промывки вода должна «липнуть» к заготовке, стекая с нее крайне неохотно. Если это не так, повторяем пункти #5 и #6 до получения нужного результата. На выходе этого шага заготовка выглядит примерно так:

Самый правый ряд отверстий (увы, его плохо видно даже на полноразмерной фотке) имеет диаметр 0.3.

7. Тщательно стряхиваем воду с заготовки и начинаем обрабатывать активатором. Для этого емкость с активатором открываем и удерживая заготовку за края или за углы не торопясь опускаем ее в активатор, но ни в коем случае не касаемся дна (там есть нерастворенный гипофосфит, который может вступать в реакцию с незащищенной медью). Через 2-3 секунды так же не торопясь приподнимаем заготовку так, что бы ее поверхность оказалась чуть выше поверхности активатора. При этом вокруг отверстий слой активатора быстро светлеет, поскольку активатора протекает в отверстия и слой тановится тоньше. Необходимо убедиться, что это произошло вокруг всех отверстий. Вокруг совсем мелких отверстий, типа 0.2-0.3-0.4, это происходит с некоторой задержкой, все-таки жидкости требуется некоторое время, что бы протечь через такое маленькое отверстие. Если этого не произошло, так же плавно опускаем заготовку в активатор на 2-3 секунды и так же плавно приподнимаем. Таких повторов имеет смысл делать 3-4, не больше и как только все отверстия смочились активатором, обработку следует закончить (см. следующий шаг). Если этого не произошло, то имеет место проблема с отверстиями, следует смыть активатор под струей воды и вернуться к шагу #4.

8. Как только все отверстия смочены активатором, поднимаем заготовку над активатором и поворачиваем одним углом вниз и даем возможность излишкам активатора стечь обратно в емкость. Касаясь углом заготовки стенки емкости с активатором (обеими сторонами) снимаем излишки жидкости. Особо усердствовать тут не надо, достаточно будет если активатор не будет капать сам с горизонтально расположенной заготовки. Отверстия продувать тоже не нужно. Если в каком-то из отверстий пленка активатора лопнула, ничего страшного, но самому что-либо делать для очистки отверстий не нужно.

9. Как только излишки активатора стекли в емкость, закрываем емкость с активатором, а заготовку наклоняем под разными углами, стараясь дать возможность активатору растечься как можно равномернее. В процессе заготовка потихоньку подсыхает и активатор перетекает все менее охотно. Как только активатор более-менее ровно распределен по поверхности можно переходить к термообработке. На выходе этого шага заготовка должна выглядеть примерно так:

10. Кладем плату в печь на подставки (я использую маленькие обрезки 2-мм стеклотекстолита), которые касаются заготовки только на самых краях (и ни в коем случае не на отверстиях). Сверху, при необходимости, устанавливаем спай термопары. Его нужно установить подальше от отверстий, но так, что бы он непосредственно касался платы.

11. Включаем нагрев и доводим температуру до 125 (+-5) градусов. При этой температуре заготовку нужно выдержать не менее 10 минут, лучше 12-15. К концу этого интервала плата приобретает следующий вид:

(сорри, из-за засветки от лампы аэрогриля сделать снимок получше не удается, а когда лампа гаснет, то тоже слишком темно, что бы увидеть цвет заготовки).

12. Доводим температуру до 175 (+-5) градусов и выдерживаем при такой температуре 5 минут, лучше 7-8.

13. По истечении времени выключаем печь и открываем крышку (но заготовку не трогаем) давая заготовке остыть. Заготовка при этом выглядит примерно так:

Как только ее температура опустится ниже 100 градусов, заготовку можна доставать. Для этого удобно пользоваться зажимом. Желательно не сильно усердствовать (зажимом довольно легко повредить фольгу на плате) и брать плату за самый край.

14. Слегка ополаскиваем плату в горячей, а затем в теплой воде. После этого снимаем зажим приступаем к отмывке.

15. На плату наливаем много моющего средства без абразива и мягкой губкой легонько начинаем отмывать (пока без воды). Затем переворачиваем плату и повторяем с другой стороны. Затем смываем пену полностью, ополаскиваем мочалку и снова наливаем моющее средство. Теперь мочалкой продавливаем моющее средство сквозь все отверстия, стараясь ничего не пропустить. Наконец смываем всю пену и промываем еще раз заготовку струей воды, стараясь промыть все отверстия. На выходе плата должна выглядеть примерно так:

Во время отмывки усилий прикладывать не нужно, так же не нужно отмывать все до единого пятна. Что смылось, то смылось, что нет, то нет. Попытка отмыть все вероятнее всего приведет к обрыву электрического контакта с медью в отверстиях и к браку. На простоту отмывки и качество заготовки на выходе напрямую влияет равномерность исходного слоя активатора. Применение абразивов на этом этапе также не желательно по той же причине.

Вот, собственно, и все, плата готова к гальванике.

P.S. Заготовка, на которой делались фотки, после 5 минут гальваники (3А/дм2):

Если присмотреться, можно заметить, что отверстия в плате имеют ровный слой меди. Крошечные участки не закрытые медью в самых больших отверстиях затянутся еще за 3-4 минуты.

Update Крупным планом:

До гальваники:

После гальваники:

Платы снимались еще мокрые, так что в отверстиях есть вода, она несколько мешает разглядеть подробности.

Автор Sergiy Yevtushenko

Оригинал статьи на сайте http://we.easyelectronics.ru

Процесс производства многослойных печатных плат — AiPCBA

Процесс производства многослойных печатных плат в основном включает: 1. ВЫРЕЗАТЬ, 2. ВНУТРЕННЯЯ СУХАЯ ПЛЕНКА, 3. ЧЕРНОЕ ОКИСЛЕНИЕ, 4. ПРЕССОВАНИЕ, 5. Механическое сверление, 6. Обеззараживание и опускание меди, 7. СУХАЯ ПЛЕНКА И ПОКРЫТИЕ ИЗОБРАЖЕНИЯ, 8. ВЛАЖНАЯ ПЛЕНКА ПАЙНАЯ МАСКА, 9. ПЕЧАТЬ С / М, 10. ПРОФИЛИРОВАНИЕ, 11. E-TEST, 12. Иммерсионное олово, 13. Заключительная проверка, 14, упаковка. Многослойный материал печатной платы

1. Медная фольга: основной материал, состоящий из проводящих рисунков2.ЯДРО: Каркас печатной платы, двусторонняя плата, покрытая медью, может использоваться для двухсторонней платы, выполненной во внутреннем слое.

3. Препрег: незаменимый материал для производства многослойных плит, клей между основной плитой и основной панелью, одновременно играет роль изоляции.

4. Припой, стойкий к чернилам: он играет роль защиты от сварки, изоляции и защиты от коррозии на плате.

5. Чернила характера: эффект маркировки.

6. Материалы для обработки поверхности: включая свинцово-оловянный, никелево-золотой, серебро, OSP и т. Д.

Здесь задействовано много материалов, это только часть, вы можете увидеть Введение в типы материалов для печатных плат

1. ВЫРЕЗАТЬ

Раскрой — это процесс разрезания оригинальной плиты, плакированной медью, на доску, которую можно изготовить на производственной линии. Сначала давайте разберемся с несколькими концепциями:

1, БЛОК: UNTT относится к графическому изображению блока, разработанному заказчиком.

2, SET: SET означает, что заказчик объединяет несколько БЛОКОВ в единое целое с целью повышения эффективности и облегчения производства.Включает в себя юнит-графику, края крафта и т. Д.

3. ПАНЕЛЬ: ПАНЕЛЬ относится к плате, состоящей из нескольких НАБОРОВ вместе с краем панели инструментов для повышения эффективности и облегчения производства, когда производители печатных плат производят ее.

Обычно закупаемые материалы бывают следующих размеров: 36,5 ДЮЙМА × 48,5 ДЮЙМА, 40,5 ДЮЙМА X 48,5 ДЮЙМА, 42,5 ДЮЙМА X 48,5 ДЮЙМА и т. Д. Инженеры-проектировщики печатных плат и инженеры по производству печатных плат всегда думают, как максимально использовать сырье для печатных плат. материалы на протяжении всего процесса.

2. ВНУТРЕННЯЯ СУХАЯ ПЛЕНКА

Внутренняя сухая пленка — это процесс переноса рисунка внутренней схемы на печатную плату.При производстве печатных плат мы будем упоминать концепцию передачи графики, потому что производство токопроводящей графики является основой производства печатных плат. Поэтому процесс передачи графики очень важен для производства печатных плат.

Сухая пленка внутреннего слоя включает несколько процессов, таких как склеивание внутреннего слоя, экспонирование и проявление, а также травление внутреннего слоя.Внутренняя пленка — это специальная светочувствительная пленка на поверхности медной пластины. Эта пленка затвердеет под воздействием света, образуя защитную пленку на доске. Проявление экспонирования заключается в обнажении доски, к которой прикреплена пленка. Светопропускающая часть затвердевает, а часть, которая не пропускает свет, остается сухой пленкой. Затем, после проявления, неотвержденная сухая пленка удаляется, и плата с застывшей защитной пленкой протравливается. После удаления пленки рисунок внутренней схемы переносится на плату.

Для проектировщиков наиболее важным соображением является минимальная ширина разводки, контроль расстояния и единообразие разводки. Поскольку расстояние слишком мало, это приведет к образованию многослойной пленки, и пленка не может быть истощена, чтобы вызвать короткое замыкание. Ширина линии слишком мала, и адгезия мембраны недостаточна, что приводит к обрыву цепи. Следовательно, безопасное расстояние при проектировании схемы (включая провод и провод, провод и площадку, площадку и площадку, проволоку и медную поверхность и т. Д.) Должно учитывать безопасное расстояние во время производства.

3. ЧЕРНОЕ ОКИСЛЕНИЕ

Цель чернения и потемнения:1. Удалите загрязнения, такие как масло и загрязнения с поверхности;

2. Увеличить удельную поверхность медной фольги, тем самым увеличив площадь контакта со смолой, что способствует полной диффузии смолы и образованию большей силы сцепления;

3. Сделайте неполярную медную поверхность на поверхности полярными CuO и Cu2O, увеличьте полярную связь между медной фольгой и смолой;

4.Окисленная поверхность не подвергается воздействию влаги при высокой температуре, что снижает вероятность отслоения медной фольги и смолы.

Платы с разводкой внутреннего слоя должны быть черными или коричневыми, прежде чем их можно будет ламинировать. Он предназначен для окисления медной поверхности платы внутреннего слоя. Обычно генерируемый Cu20 красный,

CuO имеет черный цвет, поэтому Cu20 в оксидном слое в основном называется потемнением, а Cuo — потемнением.

4. Нажатие

4.1. Ламинирование — это процесс соединения слоев схемы в единое целое с помощью препрега B-стадии.Это соединение достигается за счет взаимной диффузии и проникновения больших молекул на поверхность раздела, которые, в свою очередь, переплетаются.4.2. Назначение: Вдавить дискретную многослойную плиту вместе с клеевым листом в многослойную плиту с необходимым количеством слоев и толщиной.

1, типографика

Медная фольга, связующий лист (препрег), плита внутреннего слоя, нержавеющая сталь, изоляционная плита, крафт-бумага, стальная плита внешнего слоя и другие материалы ламинируются в соответствии с технологическими требованиями.Если на плате более шести слоев, требуется предварительная настройка.

2. Процесс ламинирования

Отправьте уложенные друг на друга печатные платы в вакуумный термопресс. Используя тепловую энергию, обеспечиваемую машиной, смола в листе смолы расплавляется, чтобы связать подложку и заполнить зазор.

Для дизайнеров первое, что нужно учитывать при ламинировании, — это симметрия. Поскольку в процессе ламинирования на плиту будут воздействовать давление и температура, после ламинирования в плите возникнет напряжение.Следовательно, если многослойная плата неровная с обеих сторон, напряжение на двух сторонах будет разным, что приведет к изгибу платы в одну сторону, что сильно скажется на характеристиках печатной платы.

Кроме того, даже в одной и той же плоскости, если распределение меди неравномерное, это приведет к тому, что скорость потока смолы в каждой точке будет различной, так что толщина места, где меньше меди, будет немного тоньше, а толщина там, где больше меди, будет немного толще. некоторые.

Чтобы избежать этих проблем, при проектировании необходимо детально учитывать такие факторы, как равномерность распределения меди, симметрия штабеля, конструкция и расположение глухих заглубленных отверстий и т. Д.

5. Механическое бурение

Механическое сверление — это использование сверла для резания на высокой скорости с образованием сквозного отверстия на печатной плате.6. Обеззараживание и опускание меди.

Назначение: Металлизировать сквозное отверстие.концепция:

Подложка печатной платы состоит из медной фольги, стекловолокна и эпоксидной смолы.В процессе изготовления поперечное сечение стенки отверстия после просверливания подложки состоит из трех указанных выше частей.

Металлизация отверстия предназначена для решения проблемы покрытия поперечного сечения однородной термоустойчивой металлической медью.

Процесс разделен на три части: одну для процесса дезактивации, две для процесса химического осаждения меди и три для процесса утолщения меди (полное меднение). Общие методы обработки поверхности печатных плат и их сравнение.

6.1 • Раковина из меди и утолщенной меди

Металлизация отверстий подразумевает понятие возможности, отношения толщины к диаметру. Отношение толщины к диаметру относится к отношению толщины пластины к апертуре. Когда плита становится толще и размер пор непрерывно уменьшается, химической жидкости становится все труднее проникать на глубину просверленного отверстия. Тонкое покрытие все же неизбежно. В это время в просверленном слое будет небольшой разрыв цепи. Когда напряжение увеличивается и плата подвергается ударам в различных суровых условиях, дефекты полностью обнажаются, что приводит к разрыву цепи платы, и указанная работа не может быть завершена.Поэтому проектировщикам необходимо вовремя понимать технологические возможности производителей плат, иначе разработанную печатную плату будет сложно реализовать в производстве. Следует отметить, что соотношение толщины к диаметру необходимо учитывать не только при проектировании сквозных отверстий, но и при проектировании глухих заглубленных отверстий.

7. СУХАЯ ПЛЕНКА И РИСУНОК

Передача графики внешнего слоя в принципе аналогична передаче графики внутреннего слоя.Оба используют светочувствительную сухую пленку и фотографические методы для печати схемных рисунков на плате. Разница между внешней сухой пленкой и внутренней сухой пленкой:1. Если используется метод вычитания, внешняя сухая пленка такая же, как внутренняя сухая пленка, а негативная пленка используется в качестве пластины. Часть застывшей сухой пленки на плате — это схема. Неотвержденная пленка удаляется, а пленка удаляется после кислотного травления, а рисунок схемы остается на плате, потому что он защищен пленкой.

2. Если принят обычный метод, то сухая пленка внешнего слоя сделана из позитивной пленки. Отвержденная часть платы — это область вне схемы (область подложки). После удаления неотвержденной пленки выполняется нанесение рисунка. Если есть пленка, ее нельзя гальванизировать, а если нет пленки, на нее наносят медь, а затем олово. После удаления пленки проводится щелочное травление и, наконец, удаляется олово. Схема остается на плате, потому что она защищена оловом.

8. МАСКА С ВЛАЖНОЙ ПЛЕНКОЙ

1. Концепция: процесс паяльной маски заключается в добавлении слоя паяльной маски на поверхность платы. Этот слой паяльной маски называется паяльной маской или чернилами паяльной маски, широко известными как зеленое масло. Его роль в основном заключается в предотвращении чрезмерного олова на проводящих линиях и т. Д., Предотвращении коротких замыканий между линиями из-за влаги, химикатов и т. Д., Отсоединения, изоляции, вызванной неправильными операциями во время производства и сборки, и устойчивости к различным суровым условиям работы печатной платы , и т.д.2. Принцип: в настоящее время этот слой чернил, используемый производителями печатных плат, в основном состоит из жидких светочувствительных чернил. Его принцип производства частично аналогичен принципу передачи схемы. Он также использует пленку для блокировки воздействия и переноса рисунка паяльной маски на поверхность печатной платы. Конкретный процесс выглядит следующим образом:

Предварительная обработка-> нанесение покрытия> предварительная выпечка-> экспонирование-> проявка-> УФ-отверждение-> термическое отверждение

С этим процессом связан файл паяльной маски, который включает возможности процесса, включая точность выравнивания паяльной маски, размер зеленого масляного моста, методы изготовления, толщину паяльной маски и другие параметры.В то же время качество паяльной резистивной краски также будет иметь большое влияние на последующую обработку поверхности, размещение поверхностного монтажа, сохранность и срок службы. В сочетании с длительным сроком изготовления и множеством производственных методов это важный процесс в производстве печатных плат.

В настоящее время методы проектирования и производства переходных отверстий являются предметом заботы многих инженеров-проектировщиков. Очевидные проблемы, вызванные паяльной маской, являются ключевыми элементами, проверяемыми инженерами по контролю качества печатных плат.

9.C / M печать

Поскольку требования к точности символов ниже, чем у проводки и паяльной маски, символы на печатной плате в основном печатаются методом трафаретной печати. При этом сначала изготавливается трафарет для печатной формы в соответствии с характерной пленкой, затем характерные чернила печатаются на пластине с использованием трафарета, и, наконец, чернила сушатся.

10.Профилирование

До сих пор производимая нами печатная плата всегда была в виде ПАНЕЛИ, то есть большой платы.Теперь, когда производство всей платы завершено, нам нужно отделить графику доставки от большой доски в соответствии с (UNIT delivery или SET). В настоящее время мы будем использовать станок с ЧПУ для обработки в соответствии с заранее запрограммированной программой. На этом шаге завершаются контурная кромка и фрезерование полосы. Если есть V-CUT, необходимо добавить процесс V-CUT. Параметры мощности, участвующие в этом процессе, включают допуск формы, размер фаски и размер внутреннего угла.При проектировании также необходимо учитывать безопасное расстояние между фигурой и краем доски.11. E-TEST

Электронный тест — это тест электрических характеристик печатной платы, который обычно также называют тестом «включено» и «выключено». Среди методов электрических испытаний, используемых производителями печатных плат, наиболее часто используются испытание игольчатым ложем и испытание летающим зондом.(1) Игольные кровати делятся на игольницы общей сети и специальные игольные. Универсальную игольницу можно использовать для измерения печатных плат с различной сетевой структурой, но ее оборудование относительно дорого.Специальное игольное ложе — это игольное ложе, специально разработанное для определенной печатной платы, и оно применимо только к соответствующей печатной плате

. (Тест летающего зонда C использует испытательную машину летающего зонда, которая проверяет целостность каждой сети отдельно, перемещая зонды (несколько пар) с обеих сторон. Поскольку зонды могут двигаться свободно, испытание летающего зонда также является общим испытанием. Методы для печатных плат

12. иммерсионное олово

Лужение методом химического восстановления, также известное как олово Шэнь.Процесс лужения химическим способом использует химическое осаждение для нанесения олова на поверхность печатной платы. Его толщина составляет 0,8 ~ 1,2 мкм, а цвет от серовато-белого до яркого, что может гарантировать ровность поверхности печатной платы и компланарность контактной площадки. Потому что химическое лужение является основным компонентом припоя. Таким образом, покрытие из олова, нанесенного химическим способом, является не только защитным покрытием контактной площадки, но и слоем прямой пайки. Поскольку он не содержит свинца и отвечает современным требованиям защиты окружающей среды, он также является основным методом обработки поверхности при бессвинцовой пайке.Теперь к раствору для химического лужения добавляются добавки нового типа, и уравнение реакции полностью изменено, превращая кристалл дендритной структуры слоя олова в гранулированный кристалл. Уменьшил проблему образования сплава меди с оловом.Сегодняшнее покрытие методом химического лужения может пройти пять экспериментов по смачиваемости и пайке оплавлением и продемонстрировать хорошую паяемость. Текущая новая проблема заключается в том, что влияние чернил на основе припоя на стойкие к припоям велико, и легко вызвать отслаивание припоя.Тем не менее, многие поставщики стойких к припоям чернил уже приступили к совершенствованию своих чернил, и зелье олова Shen также постоянно совершенствуется, что может постепенно удовлетворить потребности процесса.

13. Заключительный осмотр

Методы проверки обычно включают:1. Оптический контроль: это устройство, которое обнаруживает типичные дефекты, встречающиеся в сварочном производстве, на основе оптических принципов. AOI — это новый тип технологий тестирования, который появляется, но он быстро развивается, и многие производители запустили оборудование для тестирования AOI.При автоматическом обнаружении машина автоматически сканирует печатную плату через камеру, собирает изображение, сравнивает испытанные паяные соединения с соответствующими параметрами в базе данных после обработки изображения, проверяет дефекты на печатной плате и отображает / отмечает дефекты через дисплей или автоматический знак. Отправьте в ремонт обслуживающим персоналом.

2. Подтверждение целевой проверки: визуальное подтверждение проверки для подтверждения или устранения некоторых истинных и ложных дефектов.

3.Визуальный осмотр: отремонтируйте или утилизируйте подтвержденные дефекты и классифицируйте различные слои

14. посылка

Основными типами упаковки являются антистатическая упаковка, влагостойкая упаковка, антивибрационная упаковка, но в обычной упаковке используется только вакуумная упаковка..

Печать печатных плат — Инженерно-технический отдел — PCBway

Печать на печатных платах, также известная как печатная плата, сегодня является очень развитой новой отраслью, и быстрое развитие трафаретной печати придало ей жизнеспособность и привело к серьезным изменениям в электронной промышленности. Текущий процесс трафаретной печати полностью адаптирован к производству печатных плат высокой плотности.

Введение

CB на английском языке (PrintedCircuieBoard) PCBs для краткости.Обычно на изоляционном материале, в соответствии с заданной конструкцией, сделанном из печатных схем, печатающего элемента или комбинации обоих проводящих рисунков, называемых печатными схемами. Обеспечение электрического соединения между проводящим рисунком на изолирующих компонентах основного материала, называемое печатной проводкой. На это кладут печатную или печатную плату, называемую готовой печатной платой, также известную как PCB или печатная плата.

Заявление

Мы можем видеть почти все электронное оборудование без него, маленькие электронные часы, калькуляторы, компьютер общего назначения, большие компьютеры, оборудование электронной связи, системы военного оружия, до тех пор, пока нет интегральных схем и других электронных устройств, в том числе электрических межсоединений. используется в печатной плате.Он обеспечивает интегральную схему и другие электронные компоненты фиксированного узла механической опоры, различные интегральные схемы и другие электронные компоненты и электрические соединения между проводкой или электрической изоляцией, чтобы обеспечить требуемые электрические характеристики, такие как характеристическое сопротивление. При обеспечении автоматической пайки графики припоя; Картридж для компонентов, осмотра, обслуживания обеспечивает идентификационные символы и графические изображения.

Как Производство печатных плат

Мы открываем общий компьютер, и мы сможем увидеть здоровое блюдо из мягких пленок (гибкая изолирующая подложка), серебристо-белого (silver) и проводящего рисунка, напечатанного на здоровой графике. Поскольку универсальный метод шелкографии для получения этой графики, мы называем это гибкими печатными платами для Silver PCB. В печатном компьютерном городе мы побывали, чтобы увидеть все разнообразие компьютерных материнских плат, видеокарт, сетевых карт, модемов, звуковых карт и различной бытовой техники.Он используется для бумажной основы (обычно используется для односторонней печати) или стеклоткани (обычно используется для двусторонней и многослойной печати), фенольного или эпоксидного препрега, поверхностного клея с одной или обеих сторон ламината, плакированного медью. снова сделана лечебная книга. Эта печатная плата медная книжная пластина, мы называем ее жесткой пластиной. Затем сделали печатную плату, мы ее называем жесткой печатной платой. Это односторонний рисунок печатной схемы, о котором мы говорили, печатная плата, двухсторонний рисунок печатной схемы, а затем двусторонняя печатная плата, образованная металлизацией межсоединительных отверстий, которую мы назвали двойной панелью.Если вы используете двухсторонний для внутренней, двухсторонний или двухсторонний для изготовления внешней облицовки, двусторонние печатные платы для внешнего слоя, через систему позиционирования и изоляционный материал попеременно склеиваются между собой и токопроводящим рисунком. в соответствии с требованиями к конструкции для соединения печатных плат становятся четыре, шесть печатных плат, также известных как многослойные печатные платы. Сейчас печатная плата насчитывает более 100 слоев и практична.

Процесс производства печатных плат более сложен, он включает в себя широкий спектр технологий, от простой механической обработки до сложной, а также обычные химические реакции, такие как фотохимические электрохимические термохимические процессы, аспекты знаний, такие как автоматизированное проектирование CAM. И технологические проблемы в производственном процессе всегда будут встречаться с множеством новых проблем, и некоторые проблемы не исчезли. Определите причину проблемы, так как ее производственный процесс является прерывистой формой линии, приведет к любой части общая проблема последствия сокращения или много брака, отходы печатной платы, если переработка не является более крупной, инженеры-технологи работают под давлением, поэтому многие инженеры ушли из отрасли в пользу оборудования для печатных плат или поставщика материалов для выполнения работы по продажам и техническим услугам .

Производственный процесс

Производственный процесс обычно бывает односторонним, печатной платой двухсторонний и вообще многослойным, в углублении его понимания.

Жесткая односторонняя печатная плата: одиночный CCL — резка — (стирка, сушка) — сверление или перфорация — линия трафаретной печати анти-травление графики или использование сухого отверждения — ремонт травленой медной пластины — Индия — сопротивление материала, высыхание — очистка, высыхание — трафаретная печать, припой (обычное зеленое масло), символы трафаретной печати, отверждаемые УФ-излучением — электрическое испытание на разрыв цепи — стирка, сушка — антиоксидантный флюс с предварительно нанесенным покрытием (сухой) или HAL HASL — тестовая упаковка — готовый продукт.

Жесткая односторонняя печатная плата: двойная CCL — резка — упаковка — сверление отверстий с ЧПУ — осмотр, удаление заусенцев щеткой — покрытие (металлические переходные отверстия) — — (тонкое медное покрытие всей пластины) — — — трафаретная печать и отверждение рисунка отрицательной цепи для теста скрабирования (сухая или влажная пленка, экспонирование, проявка) — пластина для ремонта линии нанесения покрытия тестового образца — лужение (резист Ni / Au) — на печатные материалы (фотопленка) — протравленная медь — (зачистка) — щетка для очистки — графика Трафаретная печать припой, используемое термически отверждаемое зеленое масло (размещение светочувствительной сухой пленки или влажной пленки, экспонирование, проявление, тепловое отверждение, термическое отверждение светочувствительного материала используется зеленое масло) — чистый, сухой рисунок знаков трафаретной печати — отверждение — (пленка для напыления или органическое олово) — формирование контура → стирка, сушка — проверка целостности цепи для обнаружения — упаковка — готовая продукция.

Метод изготовления процесса металлизации сквозных отверстий — нанесение щеткой многослойного внутреннего открытого материала, плакированного медью — установка отверстия просверленная паста фоторезист сухой пленки или фоторезист с покрытием — экспонирование — проявка — травление зачистка — внутреннее огрубление, иди проверка — оксид — внутренний (производственные линии CCL с внешней стороны, клейкий лист B-стадии, проверка листа склеивания пластин, сверление отверстий для позиционирования) — ламинирование — количество контроля — — просверливание отверстий, проверенных перед обработкой медным покрытием — Все — Проверка тонкой медной пластины с покрытием — нанесено фотолюминесцентное сухое покрытие или покрытие, устойчивое к световому покрытию — стойкое воздействие на поверхность пола — разработка, ремонт линейной графической платы — покрытие из оловянно-свинцового сплава или никель / золото — покрытие на пленку и травление — проверка — трафаретная печать припаянная графика или фотопечать — символьная графика — (выравнивание припоя горячим воздухом или орган IC защитная пленка) — Внешний вид стирки NC — стирка, сушка — электрическая — проверка обнаружения завершения — упаковка фабрики.

Как видно из технологической схемы, многослойная технология разработана на основе процесса двухсторонней металлизации. Благодаря двустороннему процессу, который, кроме того, имеет несколько уникальных элементов: внутреннее отверстие для соединения металла, сверло и эпоксидная смола для смазывания, системы позиционирования, ламинирование, специальные материалы.