Что такое подводная сварка. Какие бывают виды подводной сварки. Где применяется подводная сварка. Какое оборудование используется для подводной сварки. Какие особенности и сложности возникают при подводной сварке. Кто может стать подводным сварщиком.

История развития подводной сварки

Первые упоминания о подводной сварке появились еще в конце XIX века. Однако официальное признание эта технология получила только в 1932 году благодаря советскому инженеру К.К. Хренову. Он провел сварочные работы в смывном бачке с проточной водой, используя электроды с водоотталкивающей смазкой.

Важные вехи в развитии подводной сварки:

- 1936 год — первое применение в полевых условиях в Черном море при подъеме затонувшего судна

- 1938 год — ремонт парохода «Уссури» без захода в док

- 1942 год — создание специальной лаборатории в Москве для разработки технологий подводной сварки

С тех пор технология постоянно совершенствовалась. Сегодня подводная сварка широко применяется в судостроении, нефтегазовой отрасли, гидротехническом строительстве.

Основные виды подводной сварки

Существует два основных вида подводной сварки:

1. Мокрая сварка

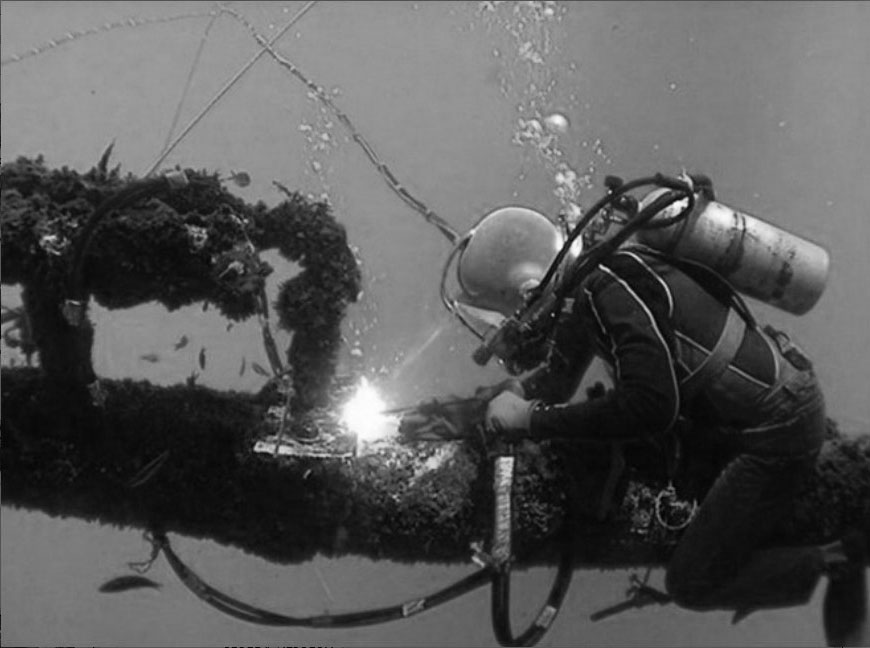

При мокрой сварке процесс полностью происходит в водной среде. Сварщик и свариваемые детали находятся под водой. Используется специальное оборудование и электроды с водостойким покрытием.

Особенности мокрой сварки:

- Более быстрый и дешевый метод

- Сварщик может свободно перемещаться

- Качество шва ниже, чем при сухой сварке

- Применяется для срочных ремонтных работ

2. Сухая сварка

При сухой сварке вокруг места сварки создается сухая среда с помощью специальных конструкций — кессонов, колоколов, боксов. Из них откачивается вода и создаются условия, близкие к работе на суше.

Преимущества сухой сварки:

- Высокое качество сварного шва

- Возможность использования обычного сварочного оборудования

- Лучший визуальный контроль процесса

- Применяется для ответственных конструкций

Области применения подводной сварки

Подводная сварка находит применение в различных отраслях:

- Судостроение и судоремонт — ремонт корпусов и винтов судов без постановки в док

- Нефтегазовая промышленность — монтаж и ремонт подводных трубопроводов, платформ

- Гидротехническое строительство — возведение и ремонт портовых сооружений, дамб, мостов

- Энергетика — обслуживание гидроэлектростанций

- Спасательные операции — заделка пробоин в затонувших судах

Оборудование для подводной сварки

Для проведения подводных сварочных работ используется специализированное оборудование:

- Сварочные аппараты с безвоздушным охлаждением

- Герметичные электрододержатели

- Кабели с усиленной изоляцией

- Электроды с водостойким покрытием

- Гидрокостюмы или металлические скафандры для сварщиков

- Системы видеонаблюдения

Источник питания для сварки обычно располагается на поверхности. Под воду опускаются только сварочные кабели.

Особенности технологии подводной сварки

Подводная сварка имеет ряд технологических особенностей:

- Электрическая дуга горит в газовом пузыре, образующемся при испарении воды

- Требуется более высокая сила тока из-за охлаждающего действия воды

- Быстрое остывание металла приводит к образованию грубого шва

- Плохая видимость из-за образования пузырей и взвесей в воде

- Вертикальные швы выполняются сверху вниз

- Возможно смещение шва из-за плохой видимости

Требования к подводным сварщикам

Профессия подводного сварщика предъявляет высокие требования к специалисту:

- Наличие квалификации промышленного сварщика

- Сертификат профессионального водолаза

- Специальное обучение подводной сварке (6-24 месяца)

- Крепкое физическое здоровье

- Психологическая устойчивость

- Навыки подводной видеосъемки

Часто подводными сварщиками становятся опытные водолазы, прошедшие дополнительное обучение сварке.

Перспективы развития подводной сварки

Современные тенденции развития подводной сварки включают:

- Автоматизацию и роботизацию процессов

- Разработку новых сварочных материалов

- Совершенствование методов неразрушающего контроля

- Применение гибридных технологий сварки

- Использование систем дополненной реальности

Эти инновации позволят повысить качество и безопасность подводных сварочных работ, расширить сферы их применения.

Подводная сварка: особенности и виды технологии

О чем идет речь? Современными технологиями сегодня вряд ли кого удивишь. Но подводная сварка — явление занятное. Быть может, вы задаетесь вопросом, как такое возможно? Скажем сразу: этой технологией пользуются уже давно, с 30-х годов прошлого века! Все потому, что необходимость в проведении ремонта конструкций под водой сегодня крайне высока, причем в самых разных отраслях.

Где используется? На планете существует масса рукотворных объектов, которые размещены в жидкой среде. Начиная от трубопроводов и заканчивая мостами. Все они время от времени изнашиваются, поэтому требуют ремонта. В этом случае и прибегают к данной сварке. Она имеет свои особенности и интересные нюансы применения, о которых мы подробно расскажем далее.

СОДЕРЖАНИЕ

- История появления подводной сварки

- Принцип работы подводной сварки

- Области применения технологии подводной сварки

- Виды подводной сварки

- Сухая сварка

- Мокрая сварка

- Устройство аппарата для подводной сварки

- Интересные факты о работе подводных сварщиков

История появления подводной сварки

Первая информация о такой технологии, как подводная сварка, стала появляться уже в девяностые годы XIX века. Горение дуги в этом случае поддерживается за счет того, что испаряющиеся в результате плавления электродов газы вытесняют жидкость.

Горение дуги в этом случае поддерживается за счет того, что испаряющиеся в результате плавления электродов газы вытесняют жидкость.

Официальное признание подводная сварка получила в 1932 году благодаря инженеру К. Хренову. Специалист осуществил сваривание деталей с помощью электродов, обработанных водоотталкивающей смазкой, в смывном бачке с проточной водой. Он работал в удлиненных резиновых перчатках.

В полевых условиях подводная сварка металлов была проведена уже в 1936 году. Эту технологию применили в черноморской акватории в ходе операции по подъему судна. Еще через 2 года сварщики-водолазы использовали подводную сварку для ремонта парохода «Уссури», не заводя его в ДОК. Затем таким способом была восстановлена герметичность подводной части ледокола «Сибиряков», который получил повреждения, когда сел на каменистую отмель.

Читайте также: «Уровень качества сварного шва: методы контроля»

В одном из столичных исследовательских институтов в 1942 году была учреждена специальная лаборатория по развитию технологий подводной сварки. Сварочные работы проводились в специально сконструированной учебной камере. Здесь были придуманы новые способы сваривания, позволяющие создавать надежные соединения с использованием подводной сварки.

Сварочные работы проводились в специально сконструированной учебной камере. Здесь были придуманы новые способы сваривания, позволяющие создавать надежные соединения с использованием подводной сварки.

В настоящее время работает несколько подобных лабораторий. Происходит постоянное совершенствование технологий, создаются инновационные виды оборудования и материалов для наплавления.

Принцип работы подводной сварки

Разберемся, как работает подводная сварка. Эта технология базируется на способности сварочной дуги обеспечивать устойчивое горение при невысоких температурах под водой в газовой среде.

В процессе сваривания деталей происходит интенсивное испарение воды. При этом выделяется газ, формирующий воздушный пузырь в месте горения электрода, что обеспечивает возможность для формирования стабильной дуги. Используя такую технологию, можно осуществлять широкий спектр сварочных работ, которые востребованы в различных сферах деятельности.

Отличительные особенности технологии подводной сварки:

- давление воды на воздушный пузырь в месте сваривания передается и на вплавляемый металл, что способствует более эффективному проплавлению соединительного шва;

- при повышенном давлении и быстром охлаждении сварной шов становит грубее;

- плохая видимость в воде и постоянный процесс выделения газов ухудшают обзор для специалиста, поэтому может происходить смещение шва;

- если сравнивать процессы сваривания на суше и под водой, то во втором случае необходима более высокая сила тока;

- быстрое охлаждения сварного шва в воде снижает его ударную вязкость и прочность на излом;

- коррозионные процессы, усиливающиеся под водой, усложняют процесс активации дуги.

Чтобы ее зажечь, необходимо не просто постукивать электродом, как в обычных условиях, а ковырять им.

Чтобы ее зажечь, необходимо не просто постукивать электродом, как в обычных условиях, а ковырять им.

Области применения технологии подводной сварки

Где используется технология подводной сварки металлов? Перечислим:

- при сооружении мостовых конструкций;

- подводная сварка трубопроводов используется при срочном ремонте транспортных магистралей, которые проложены на дне водоемов;

- при проведении аварийно-восстановительных работ на нефтяных платформах, дамбах, гидротехнических объектах;

- для срочного ремонта, связанного с восстановлением винтов и обшивки судов после полученных повреждений.

Читайте также: «Сварка нержавейки электродом»

Одним из направлений развития методики подводной сварки было проведение ремонтных работ в боевых условиях. В настоящее время эта технология все чаще применяется в мирных целях.

Виды подводной сварки

Существует несколько способов подводной сварки металлов. Все они могут быть разделены на две основные категории, имеющие значительные технологические различия: мокрое и сухое сваривание.

Все они могут быть разделены на две основные категории, имеющие значительные технологические различия: мокрое и сухое сваривание.

Сухая сварка

В эту категорию входят способы, основанные на применении специального оборудования для подводной сварки. Его использование позволяет создавать условия такие же, как при выполнении работ на суше. В этом случае сварка производится с помощью обычных аппаратов и материалов. В качестве специального оборудования могут выступать подводные боксы, колокола, отсеки и т. д.

Существует несколько подвидов сухой сварки под водой:

- Сваривание с использованием подводной камеры (кессон или водолазный колокол).

В этом случае кессон или колокол предварительно погружается под воду и герметично крепится в зоне сваривания. Сварщик работает внутри камеры, где за счет наполнения газом вытесняется вода и обеспечивается поддержка атмосферного давления. Преимущество такого метода состоит в гарантированном качестве соединительного шва.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

- Подводная сварка производится в сухом переносном боксе. Метод получил название гипербарическая, или гидросварка.

Мобильные боксы для таких работ изготавливаются из частично или полностью прозрачного материала. Их конструкция должна обеспечивать плотное прилегание к рабочей зоне, чтобы обеспечивать ее герметичность. Внутри таких боксов постоянно поддерживается необходимая газовая среда, вытесняющая воду. В их основании присутствует открытое пространство, через которое вводится сварочная головка. Благодаря прозрачности стенок боксов специалист получает возможность для контроля процесса сварки.

Мокрая сварка

Процесс подводной сварки по «мокрой» технологии полностью происходит в водной среде. Здесь находятся как сам сварщик, так и соединяемые объекты. Осуществляется мокрая сварка при помощи специального оборудования и электродов. Такая технология требует от специалиста особых навыков, знаний и опыта.

Такая технология требует от специалиста особых навыков, знаний и опыта.

Этот метод построен на использовании достаточно распространенной технологии дугового сваривания. Под водой под влиянием сварочной дуги происходит интенсивное выделение тепловой энергии, сопровождающееся испарениями. В результате вокруг места сваривания формируется наполненная газом сфера. Внутри ее продолжается стабильное горение дуги несмотря на высокое давление под водой.

Преимущества мокрой сварки:

- занимает меньше времени;

- сокращаются расходы;

- сварщик получает возможность для свободного передвижения.

Минусом этой технологии, в сравнении с сухой сваркой, является снижение качественных характеристик шва.

Читайте также: «Контактная сварка»

Существует два подвида такой методики:

- Сварка полуавтоматом

Сварщику необходимо лишь вручную менять направление автоматической подачи проволоки. Преимущества этого варианта подводной сварки обусловлены длительностью и непрерывностью процесса. Кроме того, ввиду отсутствия водоотталкивающей обмазки на сварочной проволоке специалист может эффективнее осуществлять контроль создания шва. Соединение получается более аккуратным, без пор и вкраплений.

Преимущества этого варианта подводной сварки обусловлены длительностью и непрерывностью процесса. Кроме того, ввиду отсутствия водоотталкивающей обмазки на сварочной проволоке специалист может эффективнее осуществлять контроль создания шва. Соединение получается более аккуратным, без пор и вкраплений.

- Ручная сварка

В этом случае работы выполняются с использованием электродов для подводной сварки и переносного оборудования, предназначенного для сваривания в местах с затрудненным доступом. Процесс отличается высокой сложностью.

Здесь необходимы особые материалы, характеристики которых адаптированы под тяжелые условия. Электроды для подводной сварки покрыты водонепроницаемой пленкой, в составе которой присутствуют парафины, смолы и целлулоидный лак. Такое покрытие защищает их от раскисания под воздействием водной среды.

Отметим, что методы мокрой сварки применяются намного чаще. Это обусловлено такими недостатками сухого сваривания, как:

- дороговизна технологии;

- необходимость в подготовке специального оборудования, что приводит к удлинению времени для выполнения работ.

Стоит отметить и главное преимущество сухой подводной сварки. Оно заключается в очень высоком качестве сварного шва, которое будет таким же, как при выполнении работ на суше.

Устройство аппарата для подводной сварки

Для подводной сварки и резки металлов используются аппараты, мало чем отличающиеся от стандартного оборудования. Даже для мокрой технологии применяют обычный аппарат, так как при выполнении работ он остается на поверхности. Трансформаторы, которые используются при таком способе сварки, должны иметь безвоздушное охлаждение.

Держатели электродов максимально плотно покрывают специальным герметичным изолятором. Важно обеспечить отсутствие скруток кабеля и целостность его изоляции, так как это не только вызовет падение мощности, но и может привести к поражению током специалиста. Перед заменой электрода подводный сварщик должен отключить электропитание.

Экипировка специалиста зависит от глубины, на которой будут выполняться работы. При небольшом погружении сварщику необходим эластичный гидрокостюм. Для глубоководной сварки используются скафандры из металла, работа в которых требует особой внимательности от специалиста, так как в водной среде возможна положительная проводимость между соединяемыми конструкциями и металлом скафандра.

Для глубоководной сварки используются скафандры из металла, работа в которых требует особой внимательности от специалиста, так как в водной среде возможна положительная проводимость между соединяемыми конструкциями и металлом скафандра.

В результате, если отдельный элемент экипировки (к примеру, обшивка на второй руке сварщика) будет находиться ближе к электроду, чем свариваемая конструкция, произойдет электрический разряд.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Подводная сварка осуществляется под напряжением от 30 до 35 В. Чтобы обеспечить такие характеристики тока на глубине, аппарат для сваривания должен выдавать от 80 до 120 В и от 180 до 220 А. Для более качественных результатов необходимо оборудование постоянного тока, но и с переменным можно добиться хорошего результата.

Интересные факты о работе подводных сварщиков

Работа специалиста по подводной сварке происходит в тяжелых условиях, поэтому ему необходимо иметь специальный допуск. Для этого сварщик проходит обучение и получает высокую квалификацию.

Для этого сварщик проходит обучение и получает высокую квалификацию.

Специалист по подводному свариванию должен быть сертифицированным дайвером и иметь диплом по профессии сварщика. При наличии указанных документов он может пройти учебу в соответствующих школах (чаще всего это коммерческие учреждения).

Процесс обучения, в зависимости от программы, длится от полугода до двух лет. Считается, что опытному дайверу проще освоить курс подводной сварки, чем квалифицированному сварщику получить навыки дайвинга. Именно поэтому в данную профессию чаще приходят люди, имеющие большой стаж в качестве водолаза.

После учебы и получения диплома подводные сварщики могут устроиться в компании, работающие в сфере ремонта и строительства судов. Кроме того, такие специалисты востребованы для решения различных задач на нефтяных платформах, а также в сфере ремонта и сооружения мостов и трубопроводов.

Особенности работы подводного сварщика:

- В процессе работы специалист находится в среде с хорошей проводимостью электрического тока.

При этом на человека воздействует давление толщи воды.

При этом на человека воздействует давление толщи воды. - Основные методы подводной сварки: работа со сварочным автоматом, а также аргонно-дуговое и ручное дуговое сваривание с помощью электродов со специальным покрытием.

- Кроме ручной дуговой сварки, все остальные методы чаще всего предполагают выполнение работ в камере, из которой откачивается вода (в результате процесс сваривания происходит так же, как на суше).

- Подводная сварка без дополнительного оборудования (боксы, камеры и т. д.), выполняется прямо в воде с применением электродов с водоотталкивающим покрытием. Это наименее дорогая технология, демонстрирующая высокую эффективность.

- Электрод для подводной сварки мало чем отличается от того, который используют в обычных условиях для производства работ на суше. Разница только в том, что у него более плотная и толстая оболочка (обмазка), защищающая от раскисания в воде.

- При подводном сваривании электрическая дуга горит внутри формирующегося пузыря воздуха.

- Так как свариваемый металл под влиянием холодной воды остывает намного быстрее, то шов получается очень грубым и напоминает чешую. Несколько замедляет процесс остывания шлаковый налет, образующийся на швах.

- Подводный сварщик в процессе работы постоянно находится в движении. При этом пузыри воздуха, формирующиеся при сваривании, серьезно ухудшают видимость. В связи с этим основным недостатком такого метода считается смещение шва.

- С учетом ускоренного охлаждения в толще воды для подводного сваривания необходимо обеспечить более высокую силу тока, чем при проведении работ на суше.

- Металл в воде подвергается усиленному воздействию коррозионных процессов. Это усложняет процесс поджигания дуги. Под водой, вместо традиционного постукивания, для старта сварки электродом чиркают по поверхности соединяемого изделия.

- При подводном сваривании вертикальные швы выполняют сверху вниз.

- Экипировка специалиста по подводной сварке в среднем весит около 80 кг.

При этом скафандр практически такой же, как и у водолазов, но он комплектуется затемненным стеклом, уплотненными крагами. Кроме того, все оборудование имеет более высокую степень изоляции.

При этом скафандр практически такой же, как и у водолазов, но он комплектуется затемненным стеклом, уплотненными крагами. Кроме того, все оборудование имеет более высокую степень изоляции. - Сам аппарат для сварки под водой находится над ее поверхностью. Опускаются лишь электрокабели, которые имеют надежную изоляцию и проходят тестирование на предмет герметичности.

- Кроме навыков водолаза и сварки, сварщики, работающие под водой, должны хорошо освоить подводную видеосъемку. Дело в том, что для подтверждения выполненной работы они передают заказчику ее видеозапись.

- Специалисты по подводной сварке, в сравнении с теми, кто работает на суше, менее подвержены негативному воздействию паров, выделяющихся в результате горения дуги. Тем не менее и у них есть свои профессиональные заболевания, среди которых следует отметить кессонную болезнь (возникает из-за резкого перехода между разными показателями атмосферного давления).

На сегодняшний день подводная сварка входит в число наиболее сложных технологий соединения деталей из металлов. Ее применяют в тех случаях, когда выполнение работ на суше либо невозможно, либо нерентабельно. Для выполнения таких работ задействуют высококвалифицированных специалистов с крепким здоровьем и навыками продвинутого дайвера. Подводные сварщики длительное время проводят в холодной воде на глубинах до 100 метров.

Ее применяют в тех случаях, когда выполнение работ на суше либо невозможно, либо нерентабельно. Для выполнения таких работ задействуют высококвалифицированных специалистов с крепким здоровьем и навыками продвинутого дайвера. Подводные сварщики длительное время проводят в холодной воде на глубинах до 100 метров.

Читайте также: «Технология сварки сталей»

При выполнении таких работ специалист должен строго придерживаться технологических требований и правил техники безопасности. Только при таком подходе можно гарантировать необходимый результат и защищенность сварщика и других людей, участвующих в процессе подводной сварки.

Сварка под водой: особенности, технологии, оборудование

Сварка металла под водой – это один из самых сложных и уникальных процессов соединения элементов, находящихся ниже уровня воды, и которые технологически невозможно или нерентабельно сваривать на суше. Данный процесс требует высокой квалификации сварщика, наличия у него водолазных навыков и крепкого здоровья, так как работы проводятся в холодной воде, а также на глубине вплоть до 100 метров.

Подводная сварка применяется:

- при кораблестроении и ремонте кораблей без постановки в сухой док;

- при прокладке нефтяных, газовых и иных трубопроводов;

- при строительстве и модернизации мостов, портовых сооружений, дамб;

- при строительстве плавучих доков, платформ, буровых вышек и других технических сооружений.

Содержание

Оборудование и сварочные материалы

Для подводной сварки применяется оборудование с конструкцией, аналогичной их «сухопутным» вариантам. Даже при проведении мокрой сварки может применяться обычный сварочный аппарат, находящийся на поверхности. Специальные трансформаторы для мокрой сварки оснащены безвоздушной системой охлаждения.

Держатели практически полностью покрываются изолирующим материалом, обеспечивающим герметичность. При смене электрода в держателе производится отключение подачи тока. Кабель не должен иметь скруток и повреждений покрытия для предотвращения потери мощности и поражения сварщика током.

В зависимости от глубины погружения может применяться различная экипировка. Работы на небольшой глубине могут проводиться в эластичном гидрокостюме, а на значительных глубинах требуется применение металлического скафандра. Работа в таком скафандре требует большой внимательности, так как в воде может возникнуть положительная проводимость между скафандром и свариваемыми деталями. В такой ситуации, если какая-либо часть скафандра, например, вторая рука сварщика окажется ближе к электроду, чем свариваемая деталь, то может возникнуть разряд.

Классификация

Существует два технологических способа, применяющихся в зависимости от требований к проведению работ.

Сухой способ

При данном методе вокруг свариваемого шва создается сухая зона с помощью дополнительного оборудования. Кислородный отсек, изолирующая камера или кессон позволяют откачать воду, создать повышенное давление и произвести сварку обычным сварочным оборудованием. Таким образом, работа сварщика, находящегося в кессоне, не отличается от сварочных работ на суше.

Сухая среда предотвращает резкое охлаждение металла, сохраняя высокую ударную вязкость, а отсутствие мутной воды и обильного образования газовых пузырей не затрудняет обзор шва во время работы. Этот вид сварки довольно затратный и применяется при необходимости провести работу повышенной надежности.

Так как высокое давление в камере приводит к уменьшению катодного и анодного пятен дуги, происходит изменение химического состава шва, что должно учитываться при расчете прочности конструкции.

Мокрый

Сварка деталей при таком способе осуществляется электродом прямо в воде. За счет высокой температуры электрической дуги происходит испарение воды, создавая своеобразную газовую сферу. Таким образом, не нужно производить сложный монтаж оборудования вокруг шва.

Однако, у данного способа есть существенный недостаток – визуальный контроль шва затруднен, так как вокруг места сварки образуется большое количество газовых пузырьков, а вода мутнеет из-за различных взвесей в продуктах сгорания.

Мокрая сварка бывает двух типов:

- Ручная – производится электродами, что позволяет сварщику самостоятельно передвигаться и выбирать удобное место для работы. Главное преимущество такого способа – возможность контроля скорости сваривания и обеспечение удобного доступа к шву. Этот способ считается самым дешевым и быстрым. Однако применяется он для быстрой сварки отдельных стыков труб, и конструкций.

- Полуавтоматическая – производится сварочной проволокой, направление которой регулируется сварщиком вручную. Преимуществами данного типа сварки являются длительность и непрерывность процесса, а также меньшее количество выделяемых взвесей.

Преимущественно в мокрой сварке применяется постоянный ток силой 180-220А. Высокое напряжение 30-35 Вольт призвано компенсировать тепловые потери при плавлении металла, которые вызваны холодной водой. Дополнительно охлаждение металла предотвращает его возможное прожигание.

Глубина мокрой сварки ограничена только физической подготовкой сварщика, качеством скафандра и оборудования.

Такой способ соединения металлов имеет ряд важных особенностей:

- Сварные швы имеют более глубокое проплавление, чем на суше, так как давление от воды снаружи воздушного пузыря передается металлу.

- Внешняя поверхность шва получается грубой формы вследствие быстрого охлаждения металла.

- Для подводных соединений требуется рассчитывать большой запас прочности, поскольку сварной шов может получиться неоднородным и подверженным излому.

- Вода и испарения газов затрудняют наблюдение и могут привести к отклонению шва от центра стыка, поэтому сварщик вынужден направлять электрод второй рукой.

- Из-за быстрой кристаллизации структуры сплавляемого металла шов получается слабым на излом и с низкой ударной вязкостью.

- В случае наличия коррозии на свариваемом металле затруднено получение дуги.

- Вертикальный шов выполняется сверху вниз, чтобы газовый пузырь производился непрерывно.

Электроды для мокрой сварки покрываются специальной водостойкой смесью, содержащей парафин, нитролаки и другие вещества. Причем вес пленки составляет 1,5 веса самого электрода, а диаметр электрода равняется 4-6 мм.

Причем вес пленки составляет 1,5 веса самого электрода, а диаметр электрода равняется 4-6 мм.

Залог качественной мокрой сварки – получение устойчивого газового пузыря, возникающего вокруг электрода при его контакте с металлом. Под действием высокой температуры дуги происходит испарение воды и компонентов электрода, которые и образуют пузырь диаметром 8-16 мм.

Вода под действием высокой температуры дуги закипает и распадается на водород и кислород, которые устремляются к поверхности, а кислород частично образует окислы железа (шлаки) на поверхности металла.

Высокое напряжение сварочной дуги позволяет компенсировать постоянное охлаждение металла окружающей водой.

Отработанные газы и взвеси поднимаются к поверхности воды, создавая мутное облако, поэтому сварщику приходится работать фактически на ощупь. Здесь проявляется удобство электродов, потому что сварщик может выбрать позицию, с которой ему удобнее наблюдать шов.

С другой стороны, применение проволоки для полуавтомата позволяет варить длинный равномерный шов. Так как на проволоке нет покрытия и она тоньше электрода в 2-3 раза, то в воду выделяется меньше взвеси. Таким образом, удобнее контролировать качество шва.

Так как на проволоке нет покрытия и она тоньше электрода в 2-3 раза, то в воду выделяется меньше взвеси. Таким образом, удобнее контролировать качество шва.

Плохая видимость в зоне формирования шва влияет на выбор соединения деталей. Шов выполняется либо в форме тавра под углом, близким к прямому, либо детали устанавливаются внахлест. Такой способ позволяет сварщику соединять детали на ощупь, ориентируясь по их кромкам.

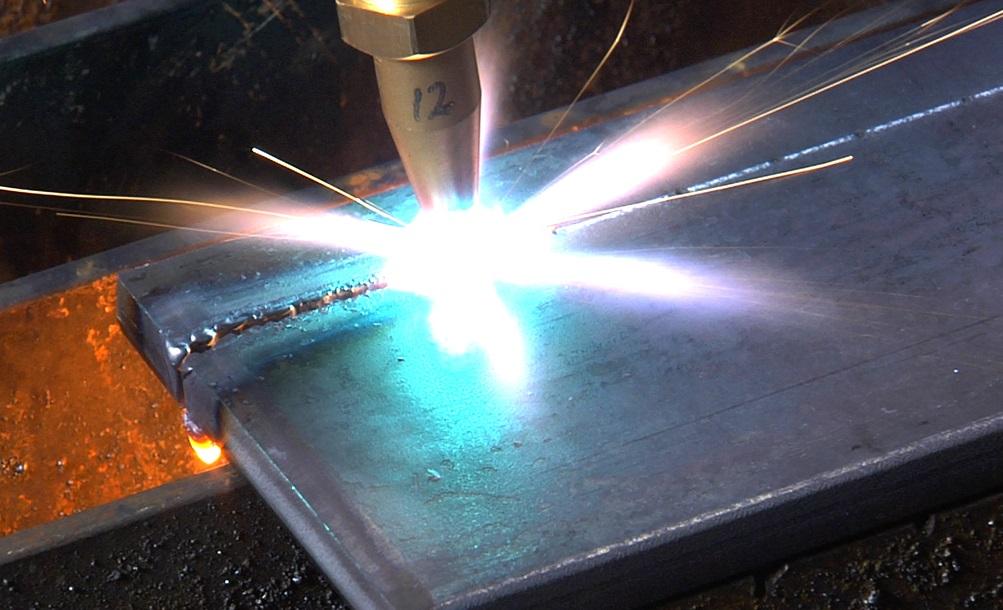

Резка металла

Помимо сварки металла под водой, может возникать технологическая необходимость в проведении резки стали. Она может производиться как стандартным подводным электродом, так и методом кислородно-электродной резки.

В держатель устанавливается неплавящийся электрод, напоминающий трубку, через который подается кислород под давлением. Металл разогревается электрической дугой, при этом закипающая вода создает пузырь, предотвращающий попадание воды в разрез. В это время струя кислорода выдувает расплав из разрезаемого шва.

В процессе резки также образуется большое количество испарений и пузырьков, затрудняющих обзор. Поэтому сварщику бывает необходимо предварительно отметить направление шва устанавливаемыми магнитными маячками, либо нанесением насечек на поверхность.

Подводная сварка — Weld Guru

Подводный сварщикСуществуют две основные категории методов подводной сварки:

- Сварка под водой под водой

- Сухая подводная сварка (также называемая гипербарической сваркой)

При мокрой подводной сварке обычно используется дуговая сварка металлическим электродом в среде защитного газа с использованием водонепроницаемого электрода. Другие используемые процессы включают дуговую сварку с флюсовой проволокой и сварку трением.

В каждом из этих случаев источник сварочного тока подключается к сварочному оборудованию с помощью кабелей и шлангов.

Процесс обычно ограничивается сталью с низким углеродным эквивалентом, особенно на больших глубинах, из-за растрескивания, вызванного водородом.

При сухой подводной сварке сварку выполняют при преобладающем давлении в камере, заполненной газовой смесью, герметизированной вокруг свариваемой конструкции.

Для этого процесса часто используется дуговая сварка вольфрамовым электродом в среде защитного газа, и получаемые сварные швы, как правило, имеют высокую целостность.

Применение подводной сварки разнообразно — она часто используется для ремонта и строительства кораблей, морских платформ и трубопроводов. Сталь является наиболее распространенным свариваемым материалом.

При подводной резке применяют также кислородно-дуговую резку экзотермическими электродами и стальными трубчатыми электродами.

Из-за опасности и требований к телу сварщики или закройщики часто работают 1 месяц с перерывом на 3 месяца.

Этот обзор не предназначен для надежной замены профессионального обучения и указаний производителя. Это только для общей информации.

Глубоководная подводная сварка

Определение подводной сварки обычно относится к методу мокрой сварки, при котором отсутствует механический барьер, отделяющий сварочную дугу от воды.

Для глубоководных сварных швов и других применений, где необходима высокая прочность, чаще всего используется сухая водная сварка. Продолжаются исследования по применению сварки всухую на глубине до 1000 м.

В целом обеспечение целостности подводных сварных швов может быть затруднено, особенно мокрых подводных сварных швов, поскольку дефекты трудно обнаружить.

Для конструкций, свариваемых мокрой подводной сваркой, контроль после сварки может быть более сложным, чем для сварных швов, наплавленных на воздухе.

Лучший способ научиться сварке под водой, как говорят ВМС США, это практика, практика и еще раз практика.

Процесс

- Используйте предварительное совещание для анализа безопасности труда. Соберите команду в начале работы, чтобы рассмотреть опасности и составить план. (используйте Анализ безопасности труда – формат JSA)

- Используйте сварочный генератор постоянного тока соответствующего размера с прямой полярностью. Прямая полярность достигается подключением отрицательного вывода к горелке, а положительного — к проводу заземления.

Никогда не используйте переменный ток для сжигания или сварки в воде. Поражение электрическим током, вызванное переменным током, препятствует произвольному расслаблению мышц рук. В случае удара током дайвер может быть не в состоянии отпустить воду, если его тело или оборудование случайно попадут в электрическую цепь. Если вы используете выпрямительную машину, используйте современную машину с новейшей технологией .

Никогда не используйте переменный ток для сжигания или сварки в воде. Поражение электрическим током, вызванное переменным током, препятствует произвольному расслаблению мышц рук. В случае удара током дайвер может быть не в состоянии отпустить воду, если его тело или оборудование случайно попадут в электрическую цепь. Если вы используете выпрямительную машину, используйте современную машину с новейшей технологией .

- Водолазы должны всегда носить изолированные перчатки во время горения или сварки.

- Подсоедините заземляющий провод генератора как можно ближе к рабочему месту, чтобы дайвер никогда не оказался между электродом и землей.

- Убедитесь, что на стороне резака установлен положительный рабочий разъединитель. Когда дайвер меняет горящие удилища или делает что-либо, кроме сжигания, выключатель должен находиться в открытом положении (как показано). Важно, чтобы открытием и закрытием переключателя руководил дайвер. Каждая команда должна быть подтверждена дайвером с использованием терминологии «сделай горячим» или «сделай холодным».

- Полярность можно проверить, погрузив наконечник удилища и зажим заземления в ведро с соленой водой на расстоянии 2″ друг от друга. Включите стержень, замкнув предохранительный рубильник. Струя пузыря должна подниматься от кончика стержня. Если нет, поменяйте полярность и повторите проверку.

- После того, как дайвер войдет в воду, первая задача — расчистить место для зажима грунта. Пятно должно находиться перед дайвером, как можно ближе к сварному шву, и должно быть зачищено или зачищено проволочной щеткой до блеска. В целях безопасности дайвера в качестве заземляющих зажимов для подводной резки или сварки следует использовать только зажимы типа C. Зажим должен быть надежно закреплен на заготовке, а трос должен иметь достаточную

слабину, чтобы предотвратить его ослабление. Дайвер может слегка приварить зажим на месте, когда есть вероятность, что он ослабнет. Земля всегда должна находиться в поле зрения дайвера. - Водолаз должен сделать пробную сварку для проверки «нагрева» на рабочей глубине.

- Когда электрод израсходуется в пределах 3″ от резака, остановите резку и подайте команду «остыть». перед попыткой замены электродов. Удерживайте горелку в положении резки до тех пор, пока тендер не подтвердит «остыть» или «выключить».

- Эксплуатация сварочной горелки без установленного пламегасителя небезопасна.

- Никогда не ускоряйте резку, создавая огонь или ад глубоко внутри металла. Такая ситуация может привести к взрыву.

- Не режьте цветные металлы под водой, так как они не окисляются и должны плавиться. Резка цветных металлов может привести к взрыву.

- Возгорание не должно происходить под водой при низком давлении кислорода. Это приведет к возгоранию кабеля внутри самого кабеля, возможным прорывам кабеля, ситуации, которая может привести к травме.

- Дайвер рискует получить удар электрическим током при сварке или резке при частичном погружении в воду.

- Ацетилен очень нестабилен при давлении выше 15 psi и не используется для подводной резки.

- Рука никогда не должна находиться ближе 4 дюймов от кончика электрода.

- Водолазный тендер всегда должен вести письменный учет следующего, чтобы повторить то, что сработало во время следующего сеанса сварки или резки:

- Сила сварочного тока, считанная со счетчика клещей.

- Напряжение разомкнутой и замкнутой цепи, считанное с вольтметра.

- Диаметр электрода, тип, производитель и гидроизоляционный материал.

- Электрическая полярность.

- Длина сварочного кабеля.

- Глубина рабочей площадки.

Риски сварки и возгорания

Обеспечение целостности таких подводных сварных швов может быть более сложным, и существует риск того, что дефекты могут остаться незамеченными. Риски подводной сварки включают риск поражения сварщика электрическим током.

Во избежание этого сварочное оборудование должно быть должным образом изолировано, а напряжение сварочного оборудования должно контролироваться.

Подводные сварщики также должны учитывать вопросы безопасности, с которыми сталкиваются обычные дайверы; в первую очередь, риск декомпрессионной болезни из-за повышенного давления вдыхаемых дыхательных газов.

Накопление газов при горении

Тепло, создаваемое горением или факелом, может воспламенить захваченные газы. Захваченные газы должны быть удалены путем выпуска или струйного сброса газа.

В закрытых помещениях небольшое количество газа может попасть в ловушку и остаться у дайвера. Газ необходимо выпустить, если он может быть захвачен. Просверлите вентиляционные отверстия, чтобы газ мог выходить на поверхность.

Пробуриваемая поверхность также может содержать неожиданные газы и должна быть вентилирована, например, через трубопровод.

Скорость инструмента можно регулировать для поддержания температуры на безопасном уровне.

- Убедитесь, что все трубы продуты инертным негорючим газом, который не воспламеняется.

- Убедитесь, что при сжигании вместе со спасательными работами обзор рабочего места выявляет любые опасности над головой.

Убедитесь, что все трубы, которые могут скручиваться или рваться, были устранены.

Убедитесь, что все трубы, которые могут скручиваться или рваться, были устранены. - Другим риском, который обычно ограничивается мокрой подводной сваркой, является накопление водородных и кислородных карманов в сварном шве, поскольку они потенциально взрывоопасны. При использовании шлифовальных машин или сверл достаточное количество тепла может воспламенить углеводороды, что приведет к взрыву. Сжигаемый материал может содержать карманы, которые могут задерживать горящий газ. Газы должны быть правильно удалены. Решение состоит в том, чтобы замедлить буровое долото, чтобы избежать образования уровней тепла, необходимых для воспламенения любого газа.

Демонстрационный видеоролик по мокрой сварке

Механические барьеры и мини-среды обитания

Механические барьеры, называемые кессонами и коффердамами, используются у кромки воды или в зоне заплеска судов.

Конструкции задерживают воду из рабочей зоны, с зоной сварки в атмосферу. Техника ограничена глубиной сварного шва и размером коффердама. Типичным применением механических сварочных барьеров является фиксация корпуса корабля или портового сооружения.

Мини-среда обитания представляет собой небольшой переносной газонаполненный корпус. Это прозрачные коробки из плексигласа, которые дайвер надевает на стык. Затем вода вытесняется инертным газом.

Оба этих метода позволяют выполнять сухую сварку, которая лучше, чем мокрая сварка, поскольку скорость охлаждения ниже.

Дуга для подводной сварки

Дуга для подводной сварки

Сварочная дуга ведет себя под водой иначе, чем на поверхности, и активность пузырьков газа особенно важна для успешного завершения сварки под водой.

Когда зажигается дуга, сгорание электрода и отделение воды создают газовый пузырь или оболочку. По мере увеличения давления внутри пузыря он вынужден покинуть дугу и встретиться с окружающей водой, в то время как другой пузырь занять свое место. См. пример выше.

См. пример выше.

Затем, когда этот напор становится больше, чем капиллярная сила, пузырек лопается. Поэтому, если электрод находится слишком далеко от изделия, сварной шов будет разрушен, поскольку газы взрываются и продуваются. Если скорость перемещения слишком мала, пузырек схлопнется вокруг сварного шва и лишит возможности получения эффективного сварного шва.

Работа и карьера

Карьерный рост

- Посетите врача, чтобы получить медицинское разрешение на занятия дайвингом. Это включает в себя медицинский осмотр для выявления каких-либо недостатков. Часто требуются ежегодные экзамены. Из-за физических требований профессии редко можно встретить подводных сварщиков старше 50 лет.

- Подайте заявку и пройдите курс коммерческого дайвинга (см. школы ниже)

- Устроиться на работу в коммерческую водолазную компанию, предлагающую услуги по сварке

- Рабочие места начального уровня называются «дайвером-тендером или учеником дайвера».

- Коммерческая водолазная компания будет работать с вами, чтобы получить достаточные навыки мокрой и/или сухой подводной сварки, чтобы пройти квалификационные испытания в соответствии со спецификацией ANSI/AWS D3.6 для подводной сварки.

- Сроки перехода от дайвера-тендера к квалифицированному подводному сварщику зависят от уровня поддержки и политик, предоставляемых коммерческой водолазной компанией. Например, нехватка кадров ускорит карьерный путь.

- Если вы уже работаете коммерческим водолазом, лучше всего перейти в фирму, которая предлагает услуги подводной сварки и обучение.

- Если вы являетесь сертифицированным аквалангистом, то посещайте коммерческую школу дайвинга, чтобы пройти обучение безопасному использованию коммерческого снаряжения для дайвинга.

- Многие опытные водолазы-сварщики переходят на другие должности, в том числе:

– инженер

– инструктор

– инспектор по сварке

– консультант по подводной сварке

Школы

Сертифицированные сварщики также должны пройти сертификацию в коммерческой школе дайвинга. AWS рекомендует перед посещением какой-либо школы посетить врача для медицинского осмотра, который даст дайверу справку о здоровье, прежде чем нести расходы.

AWS рекомендует перед посещением какой-либо школы посетить врача для медицинского осмотра, который даст дайверу справку о здоровье, прежде чем нести расходы.

Чтобы найти коммерческую школу дайвинга рядом с вами, позвоните в Ассоциацию подрядчиков по дайвингу в Хьюстоне, штат Техас (713) 89.3-8388.

После завершения обучения коммерческого водолаза рекомендуется подать заявление о приеме на работу в коммерческую водолазную компанию, предлагающую услуги по сварке.

Требуемые навыки

Есть много навыков, необходимых для «мастера на все руки» подводного сварщика. Поскольку один человек редко обладает всеми навыками, коммерческая дайвинг-фирма будет использовать несколько человек для работы.

К ним относятся:

- Дайвинг

- Сварка (кислородная)

- Подводная резка (газокислородная, абразивно-струйная, оборудование для механической резки)

- Фитинги и оснастка

- Контроль и неразрушающий контроль (визуальный, магнитопорошковый, ультразвуковой, рентгенографический, вихретоковый)

- Чертеж

- Фото и видеосъемка под водой

Сертификация

Подводные сварщики должны иметь сертификат коммерческого водолаза и быть сертифицированным сварщиком. Сертификаты могут включать:

Сертификаты могут включать:

- свидетельство о сварке

- сертификат дайвинга

- Ультразвуковой сертификат ASNT Level II или CSWIP

- Сертификат монтажника

Стандарт AWS D3.6 имеет более краткое определение:

«Водолаз-сварщик» — это сертифицированный сварщик, который также является коммерческим водолазом, способным выполнять задачи, связанные с коммерческими подводными работами, наладкой и подготовкой сварки, и который имеет возможность сварки в соответствии с AWS D3.6, Спецификациями для подводной сварки Спецификациями для подводной сварки (т. е. мокрой или сухой) и другими видами деятельности, связанными со сваркой.

Требуемые навыки:

- Навыки коммерческого дайвинга (физиология дайвинга, безопасность, такелаж, знакомство с подводной средой, общение)

- Установка для сварки

- Навыки подготовки к сварке

- Возможность сертификации требуемой процедуры подводной сварки

Водолазы-сварщики должны иметь квалификацию коммерческих водолазов, как указано ниже.

Заработная плата

Годовая заработная плата подводных сварщиков составляет от 20 000 до 100 000 долларов США в год.

Сварщики, участвующие в сложных проектах или подводных условиях, могут получать до 300 000 долларов в год.

Зарплата определяется в зависимости от опыта, метода и глубины погружения.

Сварщики часто назначаются для каждого проекта.

Руководство по подводной сварке

Примерно до 1965 года подводная сварка в основном производилась мокрой сваркой.

Другие используемые методы предназначены для создания коффердамов и кессонов (см. ниже) для крупных строительных конструкций.

Мокрая сварка — это когда водолаз и сам сварщик находятся под водой, и используется в основном электродуговая сварка (дуговая сварка в защитном металле).

Влажная сварка с использованием процесса дуговой сварки в среде защитного газа (сварка электродом) отличается от сухой сварки тем, что используемый газ создает пузырь, когда вы находитесь под водой, что является основным фактором в создании сварного шва:

Пузырь важный фактор в процессе подводной сварки, потому что в газовом пузыре создается давление, что позволяет формировать расплавленную ванну и, следовательно, образовывать валик, как при обычной процедуре сварки.

Скорость перемещения сварного шва и длина дуги должны быть правильными, иначе образование пузырьков станет нестабильным или полностью разрушится. Без газового пузыря сварка под водой невозможна.

В дополнение к мокрой сварке есть еще три метода подводной сварки, которые можно использовать, чтобы вывести сварщика из воды, чтобы он мог выполнить сухую сварку, что является лучшим способом сварки в целом.

Использование перемычек Cofferdam исключает воду из уравнения, и они устанавливаются на краю водоема (или зоны брызг), как показано ниже. Коффердам используется по многим причинам, но для сварки некоторые из наиболее распространенных применений — это ремонт кораблей и лодок; корпуса, доки и т. д.

Перемычка Пример:

Пример кессона (из 1800-х):

Кессон также используется аналогично коффердаму… Вот как это работает: Водолаз-сварщик погружается в воду и размещает ограждение вокруг области, которую необходимо сварить. Затем газ используется для откачки воды из корпуса. Водолаз-сварщик выполняет процедуру сварки, помещая в кожух только руки и сварочную горелку.

Затем газ используется для откачки воды из корпуса. Водолаз-сварщик выполняет процедуру сварки, помещая в кожух только руки и сварочную горелку.

В некоторых случаях водолаз-сварщик проникает в ограждение. Этот метод используется только в особых случаях. Видимость в воде должна быть хорошей, иногда вольер просвечивает.

Основы подводной дуговой сварки защищенным металлом:

Сварка стержнем или дуговая сварка защищенным металлом — это процесс, наиболее часто используемый при подводной сварке. Принцип его работы заключается в том, что между водонепроницаемым электродом и свариваемой металлической поверхностью образуется дуга. Тепло от дуги достигает от семи тысяч градусов до одиннадцати тысяч градусов по Фаренгейту.

Это интенсивное тепло вызывает плавление основного металла и присадочного металла электрода (и кусочков покрытия на сварочном электроде). Маленькие шарики расплавленного металла проходят через дугу с такой силой, что они образуют сварной шов на основном металле (работе). Они не капают. Они напрессованы на металл. В противном случае, если на вашу работу капали капли расплавленного металла, это не сработало бы, если бы вы находились в положении сварки над головой.

Они не капают. Они напрессованы на металл. В противном случае, если на вашу работу капали капли расплавленного металла, это не сработало бы, если бы вы находились в положении сварки над головой.

Электрод отличается тем, что имеет покрытие, называемое «флюс», которое помогает защитить сварной шов от загрязнения во время сварки.

Преимущества мокрой сварки!

Кессоны, коффердамы и мини-среды обитания — все это способы создания сухая сварка. Если можно выполнить сухую сварку, то это лучший способ. чем мокрый сварка. Однако мокрая сварка быстрее и намного дешевле, чем технологии сухой сварки.

Видите ли, водолаз-сварщик имеет больше свободы под водой, поэтому он может добраться до тех частей конструкции или корабля, к которым нельзя добраться другими способами.

Также Малый

ремонтные работы на корпусах кораблей — обычная работа по мокрой сварке, потому что

это просто и не требует дорогостоящей перемычки для сухой сварки или

мини среда обитания.

Кроме того, вы можете собрать водолаза-сварщика и быстро доставить его в труднодоступное место, а также очень быстро погрузить его для сварки.

О подводной сварке корпусов кораблей:

Корпуса кораблей изготавливаются из различных типов стали. Например, киль корабля может быть изготовлен из более прочной стали, чем остальная часть корабля. Это имеет смысл, потому что в этих областях корпус подвергается большей нагрузке.

Так как сталь отличается, для ее сварки необходимо выбрать другой сварочный электрод. Стальные электроды обычно лучше подходят для высокопрочной стали.

Электроды и сталь для мокрой сварки:

Значения тока и напряжения для мокрой сварки на глубине 50 футов (FSW):

Полярность и сварка под водой!

Использование переменного тока (AC) никогда не используется для подводной сварки или резки. Это чертовски опасно! Если вы получите шок от переменного тока, вы не сможете контролировать свои руки, и поэтому вы не сможете отпустить.

Прямая полярность чаще всего используется при мокрой сварке. Использование отрицательного электрода постоянного тока (DCEN) обеспечит дайверу более прочный держатель палочки (он удерживает электрод).

DCEN не всегда используется. Иногда водолазы-сварщики используют положительный электрод постоянного тока (DCEP), который имеет обратную полярность. В этой таблице приведены некоторые примеры того, когда это может быть уместно:

Таблица водостойких электродов:

Список оборудования для дуговой резки и сварки под водой:

Комплект оборудования для дуговой резки под водой:

Держатель электрода:

Базовая процедура ремонта подводной прямоугольной заплаты на трещинах:

Ниже приведен пример базовой работы по ремонту заплаток под подводной сваркой (см. изображение выше).

Если в подводной стальной конструкции есть трещина, обычно ее ремонтируют с помощью заплаты прямоугольной формы.