Как осуществляется монтаж конденсаторов на печатную плату. Какие существуют технологии поверхностного монтажа. Каковы преимущества SMD-компонентов. Как выглядят и маркируются SMD-конденсаторы. Как правильно заменить вышедший из строя конденсатор на плате.

Технология поверхностного монтажа (SMT) электронных компонентов

Технология поверхностного монтажа (Surface Mount Technology, SMT) — это метод производства электронных схем, при котором компоненты монтируются непосредственно на поверхность печатной платы. Эта технология пришла на смену традиционному монтажу компонентов в сквозные отверстия.

Основные преимущества SMT-технологии:

- Компактность — компоненты для поверхностного монтажа (SMD) значительно меньше обычных

- Высокая плотность монтажа

- Меньший вес готовых изделий

- Лучшие электрические характеристики из-за коротких выводов

- Возможность автоматизации процесса сборки

- Снижение стоимости при массовом производстве

SMD-компоненты: что это такое и в чем их преимущества

Основные преимущества SMD-компонентов:

- Миниатюрные размеры — в несколько раз меньше обычных аналогов

- Меньший вес

- Лучшие электрические характеристики на высоких частотах

- Возможность автоматизированной установки

- Более низкая стоимость при массовом производстве

Благодаря этим преимуществам, SMD-компоненты позволяют создавать более компактные, легкие и функциональные электронные устройства.

Виды и маркировка SMD-конденсаторов

SMD-конденсаторы бывают различных типов:

- Керамические

- Электролитические

- Танталовые

- Полимерные

Маркировка SMD-конденсаторов обычно включает:

- Емкость

- Рабочее напряжение

- Температурный коэффициент (для керамических)

- Полярность (для полярных типов)

Емкость часто обозначается трехзначным кодом, где две первые цифры — значащие, а третья — количество нулей. Например, 104 означает 10*10^4 пФ = 100 нФ.

Процесс монтажа SMD-конденсаторов на печатную плату

Монтаж SMD-конденсаторов на печатную плату обычно включает следующие этапы:

- Нанесение паяльной пасты на контактные площадки платы

- Установка компонентов с помощью автомата или вручную

- Оплавление паяльной пасты в печи или термовоздушной станцией

- Отмывка платы от остатков флюса (при необходимости)

- Визуальный и электрический контроль качества монтажа

При ручном монтаже используется паяльник с тонким жалом или паяльная станция с горячим воздухом. Важно правильно подобрать температуру пайки, чтобы не повредить компонент или плату.

Замена вышедших из строя SMD-конденсаторов

Замена вышедшего из строя SMD-конденсатора на печатной плате требует определенных навыков и инструментов. Основные этапы:

- Аккуратное удаление старого компонента с помощью паяльной станции

- Очистка контактных площадок от остатков припоя

- Установка нового конденсатора с соблюдением полярности (если требуется)

- Пайка с использованием флюса и качественного припоя

- Проверка качества пайки и работоспособности схемы

При замене важно использовать конденсатор с аналогичными характеристиками по емкости и рабочему напряжению.

Особенности работы с многослойными печатными платами

Современные электронные устройства часто используют многослойные печатные платы. При работе с ними важно учитывать следующие особенности:

- Повышенная чувствительность к перегреву

- Риск повреждения межслойных соединений

- Сложность трассировки дорожек

- Необходимость точного соблюдения технологии монтажа

При ремонте многослойных плат крайне важно контролировать температуру пайки и время воздействия, чтобы избежать расслоения или повреждения внутренних проводников.

Инструменты и оборудование для работы с SMD-компонентами

Для качественного монтажа и замены SMD-компонентов, включая конденсаторы, рекомендуется использовать следующие инструменты:

- Паяльная станция с регулировкой температуры

- Термовоздушная паяльная станция

- Пинцет для работы с мелкими деталями

- Лупа или микроскоп для визуального контроля

- Паяльная паста или качественный припой с флюсом

- Оплетка для удаления припоя

Важно также иметь хорошее освещение рабочего места и средства защиты глаз.

Перспективы развития технологий поверхностного монтажа

Технологии поверхностного монтажа продолжают развиваться. Основные тенденции включают:

- Дальнейшую миниатюризацию компонентов

- Развитие технологий 3D-монтажа

- Совершенствование автоматизированного оборудования

- Внедрение новых материалов для компонентов и плат

- Повышение надежности и устойчивости к внешним воздействиям

Эти тенденции позволят создавать еще более компактные и функциональные электронные устройства в будущем.

Услуги пайки электронных компонентов, монтаж деталей на печатную плату

Преимущества технологии поверхностного монтажа электронных компонентов плат

Стремительный рост популярности SMT-метода фиксации элементов обусловлен рядом его неоспоримых достоинств:

— процессы установки и пайки компонентов являются отдельными технологическими операциями;

— используемая для фиксации элементов паста одновременно и очищает контактную поверхность, и припаивает выводные контакты к металлизированным дорожкам;

— поверхностный монтаж легче поддается автоматизации, чем выводной;

— для фиксации SMD -компонентов не требуется сверление отверстий в пластине;

— полезная рабочая площадь платы увеличивается, ведь выводы не проходят насквозь, что позволяет наносить — металлизированные дорожки на обе стороны;

— масса, размеры элементов, а также их контактов минимальные;

— готовая SMD-плата более компактная, чем THT.

Благодаря вышеуказанным преимуществам изготовление микросхем электронных устройств методом поверхностного монтажа осуществляется максимально оперативно. А созданная плата отличается легкостью, небольшими размерами, что является важным плюсом при сборке электронного оборудования, особенно гаджетов и другой мобильной техники. При серийном производстве электронных устройств технология поверхностного монтажа — оптимальное решение.

Ее применение требует минимум ручного труда. Для нанесения паяльной пасты чаще всего используются специальные механические шприцы. Установка компонентов выполняется на функциональных станках. Пайка элементов осуществляется термообработкой плат в печи. Все эти операции выполняются под контролем опытного инженера, однако, он не тратит много времени на фиксацию каждого элемента.

Недостатки технологии пайки SMD- компонентов

Поверхностный монтаж имеет множество преимуществ перед сквозным. Однако у него есть и определенные недостатки:

— для выполнения операций требуется функциональное оборудование;

— качественное осуществление монтажа возможно лишь под контролем высококвалифицированного инженера;

— при создании монтаже платы требуется использовать комплектующие исключительно высокого качества;

— необходимо учитывать электротермические характеристики элементов и точно настраивать температуру пайки в печи, чтобы предотвратить повреждение компонентов (перегрев, плавление, растрескивание).

Несмотря на то, что при поверхностном монтаже обязательно требуются высококачественные (а значит, более дорогостоящие) комплектующие, себестоимость готовой платы снижается. Это обеспечивается сокращением производственных сроков, заменой ручных операций автоматизированными. Технология пайки SMD -компонентов используется при изготовлении как одно-, так и многослойных плат. Она выполняется до ТНТ-монтажа, если проводится смешанный монтаж.

Как применяется технология поверхностного монтажа печатных плат

Монтаж SMD-элементов осуществляется в несколько этапов:

— изучается техническая документация, полученная от заказчика;

— определяется набор комплектующих, рассчитывается стоимость проекта;

— создаются трафареты для нанесения паяльной пасты;

— подготавливается производственный процесс;

— на контактные площадки наносится припойная паста;

— устанавливаются SMD -компоненты;

— выполняется пайка платы в печи;

— микросхема плата отмывается, очищается от остатков флюса, сушится.

После этого обязательно изделия проходят проверку ОТК.

Технология поверхностного монтажа радиоэлементов требует наличия функционального оборудования, качественных комплектующих и бесценных знаний, навыков квалифицированных инженеров, поэтому SMD-монтаж печатных плат доверьте нам.

Изготовленные и смонтированные нами платы отвечают всем заявленным в техдокументации характеристикам и передаются заказчику точно в срок!

Как меняют цвет конденсаторы в smd корпусе. SMD компоненты. Что такое SMD компоненты

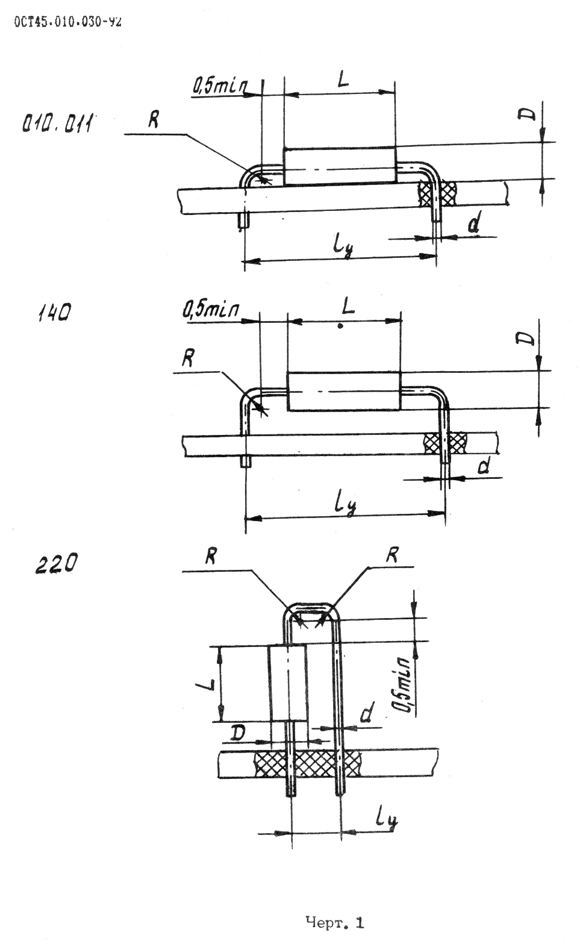

Мы уже познакомились с основными радиодеталями: резисторами, конденсаторами, диодами, транзисторами, микросхемами и т.п., а также изучили, как они монтируются на печатную плату. Ещё раз вспомним основные этапы этого процесса: выводы всех компонентов пропускают в отверстия, имеющиеся в печатной плате. После чего выводы обрезаются, и затем с обратной стороны платы производится пайка (см. рис.1).

Этот уже известный нам процесс называется DIP-монтаж. Такой монтаж очень удобен для начинающих радиолюбителей: компоненты крупные, паять их можно даже большим «советским» паяльником без помощи лупы или микроскопа. Именно поэтому все наборы Мастер Кит для самостоятельной пайки подразумевают DIP-монтаж.

Рис. 1. DIP-монтаж

Но DIP-монтаж имеет очень существенные недостатки:

Крупные радиодетали не подходят для создания современных миниатюрных электронных устройств;

— печатная плата для DIP-монтажа также обходится дороже из-за необходимости сверления множества отверстий;

— DIP-монтаж сложно автоматизировать: в большинстве случаях даже на крупных заводах по производству электронику установку и пайку DIP-деталей приходится выполнять вручную. Это очень дорого и долго.

Поэтому DIP-монтаж при производстве современной электроники практически не используется, и на смену ему пришёл так называемый SMD-процесс, являющийся стандартом сегодняшнего дня. Поэтому любой радиолюбитель должен иметь о нём хотя бы общее представление.

SMD монтаж

SMD компоненты (чип-компоненты) — это компоненты электронной схемы, нанесённые на печатную плату с использованием технологии монтирования на поверхность — SMT технологии (англ. surface mount technology).Т.е все электронные элементы, которые «закреплены» на плате таким способом, носят название

На рис. 2. показан участок платы SMD-монтажа. Такая же плата, выполненная на DIP-элементах, будет иметь в несколько раз большие габариты.

Рис.2. SMD-монтаж

SMD монтаж имеет неоспоримые преимущества:

Радиодетали дешёвы в производстве и могут быть сколь угодно миниатюрны;

— печатные платы также обходятся дешевле из-за отсутствия множественной сверловки;

— монтаж легко автоматизировать: установку и пайку компонентов производят специальные роботы. Также отсутствует такая технологическая операция, как обрезка выводов.

SMD-резисторы

Знакомство с чип-компонентами логичнее всего начать с резисторов, как с самых простых и массовых радиодеталей.

Рис. 3. ЧИП-резисторы

Типоразмеры SMD-резисторов

Мы уже знаем, что выводные резисторы имеют определённую сетку стандартных типоразмеров, зависящих от их мощности: 0,125W, 0,25W, 0,5W, 1W и т.п.

Стандартная сетка типоразмеров имеется и у чип-резисторов, только в этом случае типоразмер обозначается кодом из четырёх цифр: 0402, 0603, 0805, 1206 и т.п.

Основные типоразмеры резисторов и их технические характеристики приведены на рис.4.

Рис. 4 Основные типоразмеры и параметры чип-резисторов

Маркировка SMD-резисторов

Резисторы маркируются кодом на корпусе.

Если в коде три или четыре цифры, то последняя цифра означает количество нулей, На рис. 5. резистор с кодом «223» имеет такое сопротивление: 22 (и три нуля справа) Ом = 22000 Ом = 22 кОм. Резистор с кодом «8202» имеет сопротивление: 820 (и два нуля справа) Ом = 82000 Ом = 82 кОм.

Встречаются и резисторы нулевого сопротивления, или резисторы-перемычки. Часто они используются как предохранители.

Конечно, можно не запоминать систему кодового обозначения, а просто измерить сопротивление резистора мультиметром.

Рис. 5 Маркировка чип-резисторов

Керамические SMD-конденсаторы

Внешне SMD-конденсаторы очень похожи на резисторы (см. рис.6.). Есть только одна проблема: код ёмкости на них не нанесён, поэтому единственный способ ёё определения – измерение с помощью мультиметра, имеющего режим измерения ёмкости.

SMD-конденсаторы также выпускаются в стандартных типоразмерах, как правило, аналогичных типоразмерам резисторов (см. выше).

Рис. 6. Керамические SMD-конденсаторы

Электролитические SMS-конденсаторы

Рис.7. Электролитические SMS-конденсаторы

Эти конденсаторы похожи на своих выводных собратьев, и маркировка на них обычно явная: ёмкость и рабочее напряжение. Полоской на «шляпке» конденсатора маркируется его минусовой вывод.

SMD-транзисторы

Рис.8. SMD-транзистор

Транзисторы мелкие, поэтому написать на них их полное наименование не получается. Ограничиваются кодовой маркировкой, причём какого-то международного стандарта обозначений нет. Например, код 1E может обозначать тип транзистора BC847A, а может – какого-нибудь другого. Но это обстоятельство абсолютно не беспокоит ни производителей, ни рядовых потребителей электроники. Сложности могут возникнуть только при ремонте. Определить тип транзистора, установленного на печатную плату, без документации производителя на эту плату иногда бывает очень сложно.

SMD-диоды и SMD-светодиоды

Фотографии некоторых диодов приведены на рисунке ниже:

Рис.9. SMD-диоды и SMD-светодиоды

На корпусе диода обязательно указывается полярность в виде полосы ближе к одному из краев. Обычно полосой маркируется вывод катода.

SMD-cветодиод тоже имеет полярность, которая обозначается либо точкой вблизи одного из выводов, либо ещё каким-то образом (подробно об этом можно узнать в документации производителя компонента).

Определить тип SMD-диода или светодиода, как и в случае с транзистором, сложно: на корпусе диода выштамповывается малоинформативный код, а на корпусе светодиода чаще всего вообще нет никаких меток, кроме метки полярности. Разработчики и производители современной электроники мало заботятся о её ремонтопригодности. Подразумевается, что ремонтировать печатную плату будет сервисный инженер, имеющий полную документацию на конкретное изделие. В такой документации чётко описано, на каком месте печатной платы установлен тот или иной компонент.

Установка и пайка SMD-компонентов

SMD-монтаж оптимизирован в первую очередь для автоматической сборки специальными промышленными роботами. Но любительские радиолюбительские конструкции также вполне могут выполняться на чип-компонентах: при достаточной аккуратности и внимательности паять детали размером с рисовое зёрнышко можно самым обычным паяльником, нужно знать только некоторые тонкости.

Но это тема для отдельного большого урока, поэтому подробнее об автоматическом и ручном SMD-монтаже будет рассказано отдельно.

В элементной базе компьютера (и не только) есть одно узкое место — электролитические конденсаторы. Они содержат электролит, электролит — это жидкость. Поэтому нагрев такого конденсатора приводит к выходу его из строя, так как электролит испаряется. А нагрев в системном блоке — дело регулярное.

Поэтому замена конденсаторов — это вопрос времени. Больше половины отказов материнских плат средней и нижней ценовой категории происходит по вине высохших или вздувшихся конденсаторов. Еще чаще по этой причине ломаются компьютерные блоки питания.

Поскольку печать на современных платах очень плотная, производить замену конденсаторов нужно очень аккуратно. Можно повредить и при этом не заметить мелкий бескорпусой элемент или разорвать (замкнуть) дорожки, толщина и расстояние между которыми чуть больше толщины человеческого волоса. Исправить подобное потом достаточно сложно. Так что будьте внимательны.

Итак, для замены конденсаторов понадобится паяльник с тонким жалом мощностью 25-30Вт, кусок толстой гитарной струны или толстая игла, паяльный флюс или канифоль.

В том случае, если вы перепутаете полярность при замене электролитического конденсатора или установите конденсатор с низким номиналом по вольтажу, он вполне может взорваться. А вот как это выглядит:

Так что внимательнее подбирайте деталь для замены и правильно устанавливайте. На электролитических конденсаторах всегда отмечен минусовой контакт (обычно вертикальной полосой цвета, отличного от цвета корпуса). На печатной плате отверстие под минусовой контакт отмечено тоже (обычно черной штриховкой или сплошным белым цветом). Номиналы написаны на корпусе конденсатора. Их несколько: вольтаж, ёмкость, допуски и температура.

Первые два есть всегда, остальные могут и отсутствовать. Вольтаж: 16V (16 вольт). Ёмкость: 220µF (220 микрофарад). Вот эти номиналы очень важны при замене. Вольтаж можно выбирать равный или с большим номиналом. А вот ёмкость влияет на время зарядки/разрядки конденсатора и в ряде случаев может иметь важное значение для участка цепи.

Поэтому ёмкость следует подбирать равную той, что указана на корпусе. Слева на фото ниже зелёный вздувшийся (или потёкший) конденсатор. Вообще с этими зелёными конденсаторами постоянные проблемы. Самые частые кандидаты на замену. Справа исправный конденсатор, который будем впаивать.

Выпаивается конденсатор следующим образом: сначала находите ножки конденсатора с обратной стороны платы (для меня это самый трудный момент). Затем нагреваете одну из ножек и слегка давите на корпус конденсатора со стороны нагреваемой ножки. Когда припой расплавляется, конденсатор наклоняется. Проводите аналогичную процедуру со второй ножкой. Обычно конденсатор вынимается в два приема.

Спешить не нужно, сильно давить тоже. Мат.плата — это не двухсторонний текстолит, а многослойный (представьте вафлю). Из-за чрезмерного усердия можно повредить контакты внутренних слоев печатной платы. Так что без фанатизма. Кстати, долговременный нагрев тоже может повредить плату, например, привести к отслоению или отрыву контактной площадки. Поэтому сильно давить паяльником тоже не нужно. Паяльник прислоняем, на конденсатор слегка надавливаем.

После извлечения испорченного конденсатора необходимо сделать отверстия, чтобы новый конденсатор вставлялся свободно или с небольшим усилием. Я для этих целей использую гитарную струну той же толщины, что и ножки выпаиваемой детали. Для этих целей подойдет и швейная игла, однако иглы сейчас делают из обычного железа, а струны из стали. Есть вероятность того, что игла схватится припоем и сломается при попытке ее вытащить. А струна достаточно гибкая и схватывается сталь с припоем значительно хуже, чем железо.

При демонтаже конденсаторов припой чаще всего забивает отверстия в плате. Попробовав впаять конденсатор тем же способом, которым я советовал его выпаивать, можно повредить контактную площадку и дорожку, ведущую к ней. Не конец света, но очень нежелательное происшествие. Поэтому если отверстия не забил припой, их нужно просто расширить. А если все же забил, то нужно плотно прижать конец струны или иглы к отверстию, а с другой стороны платы прислонить к этому отверстию паяльник. Если подобный вариант неудобен, то жало паяльника нужно прислонять к струне практически у основания. Когда припой расплавится, струна войдёт в отверстие. В этот момент надо ее вращать, чтобы она не схватилась припоем.

После получения и расширения отверстия нужно снять с его краев излишки припоя, если таковые имеются, иначе во время припаивания конденсатора может образоваться оловянная шапка, которая может припаять соседние дорожки в тех местах, где печать плотная. Обратите внимание на фото ниже — насколько близко к отверстиям располагаются дорожки. Припаять такую очень легко, а заметить сложно, поскольку обзору мешает установленный конденсатор. Поэтому лишний припой очень желательно убирать.

Если у вас нет под боком радио-рынка, то скорее всего конденсатор для замены найдется только б/у. Перед монтажом следует обработать его ножки, если требуется. Желательно снять весь припой с ножек. Я обычно мажу ножки флюсом и чистым жалом паяльника облуживаю, припой собирается на жало паяльника. Потом скоблю ножки конденсатора канцелярским ножом (на всякий случай).

Вот, собственно, и все. Вставляем конденсатор, смазываем ножки флюсом и припаиваем. Кстати, если используется сосновая канифоль, лучше истолочь ее в порошок и нанести его на место монтажа, чем макать паяльник в кусок канифоли. Тогда получится аккуратно.

Замена конденсатора без выпаивания с платы

Условия ремонта бывают разные и менять конденсатор на многослойной (мат. плата ПК, например) печатной плате — это не то же самое что поменять конденсатор в блоке питания (однослойная односторонняя печатная плата). Надо быть предельно аккуратным и осторожным. К сожалению, не все родились с паяльником в руках, а отремонтировать (или попытаться отремонтировать) что-то бывает очень нужно.

Как я уже писал в первой половине статьи, чаще всего причиной поломок являются конденсаторы. Поэтому замена конденсаторов наиболее частый вид ремонта, по крайней мере в моём случае. В специализированных мастерских есть для этих целей специальное оборудование. Если оного нет, приходится пользоваться оборудованием обычным (флюс, припой и паяльник). В этом случае очень помогает опыт.

Главным преимуществом данного метода является то, что контактные площадки платы придётся в значительно меньшей степени подвергать нагреву. Как минимум в два раза. Печать на дешёвых мат.платах достаточно часто отслаивается от нагрева. Дорожки отрываются, а исправить такое потом достаточно проблематично.

Минус данного способа в том, что на плату всё-таки придётся надавить, что тоже может привести к негативным последствиям. Хотя из моей личной практики давить сильно ни разу не приходилось. При этом есть все шансы припаяться к ножкам, оставшимся после механического удаления конденсатора.

Итак, замена конденсатора начинается с удаления испорченной детали с мат.платы.

На конденсатор нужно поставить палец и с лёгким нажатием попробовать покачать его вверх-вниз и влево-вправо. Если конденсатор качается влево-вправо, значит ножки расположены по вертикальной оси (как на фото), в обратном случае по горизонтальной. Также можно определить положение ножек по минусовому маркеру (полоса на корпусе конденсатора, обозначающая минусовой контакт).

Дальше следует надавить на конденсатор по оси расположения его ножек, но не резко, а плавно, медленно увеличивая нагрузку. В результате ножка отделяется от корпуса, далее повторяем процедуру для второй ножки (давим с противоположной стороны).

Иногда ножка из-за плохого припоя вытаскивается вместе с конденсатором. В этом случае можно слегка расширить получившееся отверстие (я делаю это куском гитарной струны) и вставить туда кусок медной проволоки, желательно одинаковой с ножкой толщины.

Половина дела сделана, теперь переходим непосредственно к замене конденсатора. Стоит отметить, что припой плохо пристаёт к той части ножки, которая находилась внутри корпуса конденсатора и её лучше откусить кусачками, оставив небольшую часть. Затем ножки конденсатора, приготовленного для замены и ножки старого конденсатора обрабатываются припоем и припаиваются. Удобнее всего паять конденсатор, приложив его к к плате под углом в 45 градусов. Потом его легко можно поставить по стойке смирно.

Вид в результате, конечно неэстетичный, но зато работает и данный способ намного проще и безопаснее предыдущего с точки зрения нагрева платы паяльником. Удачного ремонта!

Если материалы сайта оказались для вас полезными, можете поддержать дальнейшее развитие ресурса, оказав ему (и мне ) .

В наш бурный век электроники главными преимуществами электронного изделия являются малые габариты, надежность, удобство монтажа и демонтажа (разборка оборудования), малое потребление энергии а также удобное юзабилити (от английского – удобство использования). Все эти преимущества ну никак не возможны без технологии поверхностного монтажа – SMT технологии (S urface M ount T echnology ), и конечно же, без SMD компонентов.

Что такое SMD компоненты

SMD компоненты используются абсолютно во всей современной электронике. SMD (S urface M ounted D evice ), что в переводе с английского – “прибор, монтируемый на поверхность”. В нашем случае поверхностью является печатная плата, без сквозных отверстий под радиоэлементы:

В этом случае SMD компоненты не вставляются в отверстия плат. Они запаиваются на контактные дорожки, которые расположены прямо на поверхности печатной платы. На фото ниже контактные площадки оловянного цвета на плате мобильного телефона, на котором раньше были SMD компоненты.

Плюсы SMD компонентов

Самыми большим плюсом SMD компонентов являются их маленькие габариты. На фото ниже простые резисторы и :

Благодаря малым габаритам SMD компонентов, у разработчиков появляется возможность размещать большее количество компонентов на единицу площади, чем простых выводных радиоэлементов. Следовательно, возрастает плотность монтажа и в результате этого уменьшаются габариты электронных устройств. Так как вес SMD компонента в разы легче, чем вес того же самого простого выводного радиоэлемента, то и масса радиоаппаратуры будет также во много раз легче.

SMD компоненты намного проще выпаивать. Для этого нам потребуется с феном. Как выпаивать и запаивать SMD компоненты, можете прочитать в статье как правильно паять SMD . Запаивать их намного труднее. На заводах их располагают на печатной плате специальные роботы. Вручную на производстве их никто не запаивает, кроме радиолюбителей и ремонтников радиоаппаратуры.

Многослойные платы

Так как в аппаратуре с SMD компонентами очень плотный монтаж, то и дорожек в плате должно быть больше. Не все дорожки влезают на одну поверхность, поэтому печатные платы делают многослойными. Если аппаратура сложная и имеет очень много SMD компонентов, то и в плате будет больше слоев. Это как многослойный торт из коржей. Печатные дорожки, связывающие SMD компоненты, находятся прямо внутри платы и их никак нельзя увидеть. Пример многослойных плат – это платы мобильных телефонов, платы компьютеров или ноутбуков (материнская плата, видеокарта, оперативная память и тд).

На фото ниже синяя плата – Iphone 3g, зеленая плата – материнская плата компьютера.

Все ремонтники радиоаппаратуры знают, что если перегреть многослойную плату, то она вздувается пузырем. При этом межслойные связи рвутся и плата приходит в негодность. Поэтому, главным козырем при замене SMD компонентов является правильно подобранная температура.

На некоторых платах используют обе стороны печатной платы, при этом плотность монтажа, как вы поняли, повышается вдвое. Это еще один плюс SMT технологии. Ах да, стоит учесть еще и тот фактор, что материала для производства SMD компонентов уходит в разы меньше, а себестоимость их при серийном производстве в миллионах штук обходится, в прямом смысле, в копейки.

Основные виды SMD компонентов

Давайте рассмотрим основные SMD элементы, используемые в наших современных устройствах. Резисторы, конденсаторы, катушки индуктивности с малым номиналом, и другие компоненты выглядят как обычные маленькие прямоугольники, а точнее, параллелепипеды))

На платах без схемы невозможно узнать, то ли это резистор, то ли конденсатор то ли вообще катушка. Китайцы метят как хотят. На крупных SMD элементах все-таки ставят код или цифры, чтобы определить их принадлежность и номинал. На фото ниже в красном прямоугольнике помечены эти элементы. Без схемы невозможно сказать, к какому типу радиоэлементов они относятся, а также их номинал.

Типоразмеры SMD компонентов могут быть разные. Вот есть описание типоразмеров для резисторов и конденсаторов. Вот, например, прямоугольный SMD конденсатор желтого цвета. Еще их называют танталовыми или просто танталами:

А вот так выглядят SMD :

Есть еще и такие виды SMD транзисторов:

Которые обладают большим номиналом, в SMD исполнении выглядят вот так:

Ну и конечно, как же без микросхем в наш век микроэлектроники! Существует очень много SMD типов корпусов микросхем , но я их делю в основном на две группы:

1) Микросхемы, у которых выводы параллельны печатной плате и находятся с двух сторон или по периметру.

2) Микросхемы, у которых выводы находятся под самой микросхемой. Это особый класс микросхем, называется BGA (от английского Ball grid array – массив из шариков). Выводы таких микросхем представляют из себя простые припойные шарики одинаковой величины.

На фото ниже BGA микросхема и обратная ее сторона, состоящая из шариковых выводов.

Микросхемы BGA удобны производителям тем, что они очень сильно экономят место на печатной плате, потому что таких шариков под какой-нибудь микросхемой BGA могут быть тысячи. Это значительно облегчает жизнь производителям, но нисколько не облегчает жизнь ремонтникам.

Резюме

Что же все-таки использовать в своих конструкциях? Если у вас не дрожат руки, и вы хотите сделать, маленького радиожучка, то выбор очевиден. Но все-таки в радиолюбительских конструкциях габариты особо не играют большой роли, да и паять массивные радиоэлементы намного проще и удобнее. Некоторые радиолюбители используют и то и другое. Каждый день разрабатываются все новые и новые микросхемы и SMD компоненты. Меньше, тоньше, надежнее. Будущее, однозначно, за микроэлектроникой.

Виды монтажа печатных плат

Монтаж печатных плат состоит из сложных операций, предусматривающих установку специальных компонентов и припаивание их к печатной плате. Универсальность процесса установки конденсаторов, кнопок, светодиодных индикаторов и других компонентов позволяет применять при монтаже печатных плат разнообразные материалы и подложки и для создания надежных элементов подстраиваться под часто изменяющиеся объемы производства электроблоков и отдельных узлов.

Этапы монтажа печатных плат

Процесс монтажа печатных плат включает следующие этапы:

- подготовка элементов к пайке;

- флюсование и нанесение паяльной пасты;

- создание паяльных соединений;

- отмывка соединений и проверочные испытания.

На определенной сборочной линии могут применяться свои этапы монтажа. Вне зависимости от количества этапов на каждом конкретном производстве, главным условием является высококачественный монтаж печатных плат для дальнейшего обеспечения надежности устройств, в которых будут использоваться эти платы.

Разновидности монтажа печатных плат

Монтаж печатных плат одна из основных услуг, предлагаемых компанией «Кабельные технологии».

Мы оказываем услуги по производству следующих видов монтажа печатных плат:

Наиболее распространенным способом является монтаж печатных плат с применением SMD-технологий. С его помощью удалось добиться максимальной автоматизации производства и уменьшить трудоемкость процессов монтажа, что позволило снизить себестоимость продукции, особенно в условиях серийного выпуска.

Преимущества поверхностного монтажа печатных плат

Данный способ конструирования, при котором может выполняться BGA монтаж (BGA – массив шариков), позволяет значительным образом снизить размеры и массу узлов и обладает рядом других преимуществ, в том числе:

- широкие возможности для проведения ремонтных работ;

- улучшенные технические характеристики;

- двустороннее расположение деталей на плате;

- снижение количества необходимых отверстий.

Выполнение монтажа печатных плат может потребовать специальной обработки. При желании заказчика специалисты компании «Кабельные технологии» произведут нанесение на печатные платы влагозащитного покрытия.

Когда вы нуждаетесь в срочном монтаже печатных плат, необходимо не только оперативно определиться с поставщиком исходя из стоимости его услуг, но и с видом плат, которые вам необходимы. Во избежание ошибок рекомендуется заранее ознакомиться с возможными нюансами и заключить сделку без хлопот и проблем в будущем.

Качество монтажа печатных плат, производимых компанией «Кабельные технологии», остается на неизменно высоком уровне. Поддерживать высокое качество нашей продукции нам позволяет использование современных технологий и высокоточного оборудования.

Накопленный многолетний опыт позволяет компании принимать в работу заказы различной степени сложности и объема. Индивидуальный подход к каждому клиенту позволяет оказывать услуги с оптимальным соотношением цены и качества.

Ввиду того, что поступающие заказы зачастую имеют особые требования и условия, стоимость монтажа печатных плат определяется индивидуально в каждом отдельном случае. Для того чтобы узнать примерную стоимость услуг, обратитесь к специалистам компании «Кабельные технологии» по указанным на сайте телефонам.

Пайка деталей в печатную плату

SMD — Surface Mounted Devices — Компоненты для поверхностного монтажа — так расшифровывается эта английская аббревиатура. Они обеспечивают более высокую по сравнению с традиционными деталями плотность монтажа. К тому же монтаж этих элементов, изготовление печатной платы оказываются более технологичными и дешевыми при массовом производстве, поэтому эти элементы получают все большее распространение и постепенно вытесняют классические детали с проволочными выводами.

Монтажу таких деталей посвящено немало статей в Интернете и в печатных изданиях, в своей статье про выбор главного инструмента я уже писал немного по этой теме. Сейчас хочу ее дополнить.

Надеюсь мой опус будет полезен для начинающих и для тех, кто пока с такими компонентами дела не имел.

Выход статьи приурочен к выпуску первого датагорского конструктора, где таких элементов 4 шт., а собственно процессор PCM2702 имеет супер-мелкие ноги. Поставляемая в комплекте печатная плата имеет паяльную маску, что облегчает пайку, однако не отменяет требований к аккуратности, отсутствию перегрева и статики.

Инструменты и материалы

Несколько слов про необходимые для этой цели инструменты и расходные материалы. Прежде всего это пинцет, острая иголка или шило, кусачки, припой, очень полезен бывает шприц с достаточно толстой иголкой для нанесения флюса. Поскольку сами детали очень мелкие, то обойтись без увеличительного стекла тоже бывает очень проблематично. Еще потребуется флюс жидкий, желательно нейтральный безотмывочный. На крайний случай подойдет и спиртовой раствор канифоли, но лучше все же воспользоваться специализированным флюсом, благо выбор их сейчас в продаже довольно широкий.

В любительских условиях удобнее всего такие детали паять при помощи специального паяльного фена или по другому — термовоздушной паяльной станцией. Выбор их сейчас в продаже довольно велик и цены, благодаря нашим китайским друзьям, тоже очень демократичные и доступны большинству радиолюбителей. Вот например такой образчик китайского производства с непроизносимым названием. Я такой станцией пользуюсь уже третий год. Пока полет нормальный.

Ну и конечно же, понадобится паяльник с тонким жалом. Лучше если это жало будет выполнено по технологии «Микроволна» разработанной немецкой фирмой Ersa. Оно отличается от обычного жала тем, что имеет небольшое углубление в котором скапливается капелька припоя. Такое жало делает меньше залипов при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться. Но если нет такого чудо-жала, то подойдет паяльник с обычным тонким наконечником.

В заводских условиях пайка SMD деталей производится групповым методом при помощи паяльной пасты. На подготовленную печатную плату на контактные площадки наносится тонкий слой специальной паяльной пасты. Делается это как правило методом шелкографии. Паяльная паста представляет собой мелкий порошок из припоя, перемешанный с флюсом. По консистенции он напоминает зубную пасту.

После нанесения паяльной пасты, робот раскладывает в нужные места необходимые элементы. Паяльная паста достаточно липкая, чтобы удержать детали. Потом плату загружают в печку и нагревают до температуры чуть выше температуры плавления припоя. Флюс испаряется, припой расплавляется и детали оказываются припаянными на свое место. Остается только дождаться охлаждения платы.

Вот эту технологию можно попробовать повторить в домашних условиях. Такую паяльную пасту можно приобрести в фирмах, занимающихся ремонтом сотовых телефонов. В магазинах торгующих радиодеталями, она тоже сейчас как правило есть в ассортименте, наряду с обычным припоем. В качестве дозатора для пасты я воспользовался тонкой иглой. Конечно это не так аккуратно, как делает к примеру фирма Asus когда изготовляет свои материнские платы, но тут уж как смог. Будет лучше, если эту паяльную пасту набрать в шприц и через иглу аккуратно выдавливать на контактные площадки. На фото видно, что я несколько переборщил плюхнув слишком много пасты, особенно слева.

Посмотрим, что из этого получится. На смазанные пастой контактные площадки укладываем детали. В данном случае это резисторы и конденсаторы. Вот тут пригодится тонкий пинцет. Удобнее, на мой взгляд, пользоваться пинцетом с загнутыми ножками.

Вместо пинцета некоторые пользуются зубочисткой, кончик которой для липкости чуть намазан флюсом. Тут полная свобода — кому как удобнее.

После того как детали заняли свое положение, можно начинать нагрев горячим воздухом. Температура плавления припоя (Sn 63%, Pb 35%, Ag 2%) составляет 178с*. Температуру горячего воздуха я выставил в 250с* и с расстояния в десяток сантиметров начинаю прогревать плату, постепенно опуская наконечник фена все ниже. Осторожнее с напором воздуха — если он будет очень сильным, то он просто сдует детали с платы. По мере прогрева, флюс начнет испаряться, а припой из темно-серого цвета начнет светлеть и в конце концов расплавится, растечется и станет блестящим. Примерно так как видно на следующем снимке.

После того как припой расплавился, наконечник фена медленно отводим подальше от платы, давая ей постепенно остыть. Вот что получилось у меня. По большим капелькам припоя у торцов элементов видно где я положил пасты слишком много, а где пожадничал.

Паяльная паста, вообще говоря, может оказаться достаточно дефицитной и дорогой. Если ее нет в наличии, то можно попробовать обойтись и без нее. Как это сделать рассмотрим на примере пайки микросхемы. Для начала все контактные площадки необходимо тщательно и толстым слоем облудить.

На фото, надеюсь видно, что припой на контактных площадках лежит такой невысокой горочкой. Главное чтобы он был распределен равномерно и его количество на всех площадках было одинаково. После этого все контактные площадки смачиваем флюсом и даем некоторое время подсохнуть, чтобы он стал более густым и липким и детали к нему прилипали. Аккуратно помещаем микросхему на предназначенное ей место. Тщательно совмещаем выводы микросхемы с контактными площадками.

Рядом с микросхемой я поместил несколько пассивных компонентов керамические и электролитический конденсаторы. Чтобы детали не сдувались напором воздуха нагревать начинаем свысока. Торопиться здесь не надо. Если большую сдуть достаточно сложно, то мелкие резисторы и конденсаторы запросто разлетаются кто куда.

Вот что получилось в результате. На фото видно, что конденсаторы припаялись как положено, а вот некоторые ножки микросхемы (24, 25 и 22 например) висят в воздухе. Проблема может быть или в неравномерном нанесении припоя на контактные площадки или в недостаточном количестве или качестве флюса. Исправить положение можно обычным паяльником с тонким жалом, аккуратно пропаяв подозрительные ножки. Чтобы заметить такие дефекты пайки необходимо увеличительное стекло.

Паяльная станция с горячим воздухом — это хорошо, скажете вы, но как быть тем, у кого ее нет, а есть только паяльник? При должной степени аккуратности SMD элементы можно припаивать и обычным паяльником. Чтобы проиллюстрировать эту возможность припаяем резисторы и пару микросхем без помощи фена одним только паяльником. Начнем с резистора. На предварительно облуженные и смоченные флюсом контактные площадки устанавливаем резистор. Чтобы он при пайке не сдвинулся с места и не прилип к жалу паяльника, его необходимо в момент пайки прижать к плате иголкой.

Потом достаточно прикоснуться жалом паяльника к торцу детали и контактной площадке и деталь с одной стороны окажется припаянной. С другой стороны припаиваем аналогично. Припоя на жале паяльника должно быть минимальное количество, иначе может получиться залипуха.

Вот что у меня получилось с пайкой резистора.

Качество не очень, но контакт надежный. Качество страдает из за того, что трудно одной рукой фиксировать иголкой резистор, второй рукой держать паяльник, а третьей рукой фотографировать.

Транзисторы и микросхемы стабилизаторов припаиваются аналогично. Я сначала припаиваю к плате теплоотвод мощного транзистора. Тут припоя не жалею. Капелька припоя должна затечь под основание транзистора и обеспечить не только надежный электрический контакт, но и надежный тепловой контакт между основанием транзистора и платой, которая играет роль радиатора.

Во время пайки можно иголкой слегка пошевелить транзистор, чтобы убедиться что весь припой под основанием расплавился и транзистор как бы плавает на капельке припоя. К тому же лишний припой из под основания при этом выдавится наружу, улучшив тепловой контакт. Вот так выглядит припаянная микросхема интегрального стабилизатора на плате.

Теперь надо перейти к более сложной задаче — пайке микросхемы. Первым делом, опять производим точное позиционирование ее на контактных площадках. Потом слегка «прихватываем» один из крайних выводов.

После этого нужно снова проверить правильность совпадения ножек микросхемы и контактных площадок. После этого таким же образом прихватываем остальные крайние выводы.

Теперь микросхема никуда с платы не денется. Осторожно, по одной припаиваем все остальные выводы, стараясь не посадить перемычку между ножками микросхемы.

Вот тут то нам очень пригодится жало «микроволна» о котором я упоминал вначале. С его помощью можно производить пайку многовыводных микросхем, просто проводя жалом вдоль выводов. Залипов практически не бывает и на пайку одной стороны с полусотней выводов с шагом 0,5 мм уходит всего минута. Если же такого волшебного жала у вас нет, то просто старайтесь делать все как можно аккуратнее.

Что же делать, если несколько ножек микросхемы оказались залиты одной каплей припоя и устранить этот залип паяльником не удается?

Тут на помощь придет кусочек оплетки от экранированного кабеля. Оплетку пропитываем флюсом. Затем прикладываем ее к заляпухе и нагреваем паяльником.

Оплетка как губка впитает в себя лишний припой и освободит от замыкания ножки микросхемы. Видно, что на выводах остался минимум припоя, который равномерно залил ножки микросхемы.

Надеюсь, я не утомил вас своей писаниной, и не сильно расстроил качеством фотографий и полученных результатов пайки. Может кому-нибудь этот материал окажется полезным. Удачи!

С уважением, Тимошкин Александр (TANk)

С паяльником с детства. По этой причине попал в спецшколу, где вместо уроков труда в старших классах были уроки радиоэлектроники.

Потом физфак университета. Работа технологом в цехе микроэлектроники на оборонном заводе, пока завод не развалили.

Потом преподавал всяческую физику в университете. И вот уже лет двадцать – лужу паяю, компы починяю.

Основы монтажа и пайки

Необходимые для работы инструменты и материалы рассмотрены в уроке №1.

Кратко напомню о том, что потребуется для сборки конструктора: паяльник, припой с каналом канифоли, радиотехнические бокорезы, пинцет, держатель платы типа «третья рука», спирт, салфетки, старая зубная щётка, стол, настольная лампа, стул.

Итак, приступим к сборке.

Мы будем собирать набор Мастер Кит NS073 – «Живое сердце», хотя для целей обучения совершенно не важно, сборку какого набора рассматривать.

Вот что должно получиться в итоге:

Светодиоды собранного устройства эффектно перемигиваются, создавая очень красивый эффект «бегущего огня».

Но сначала нужно собрать набор. Для этого потребуется установить каждую деталь на своё место, а затем припаять все детали.

Глаза боятся – руки делают. Приступим!

Общие требования к рабочему месту. Основы безопасности

Несмотря на то, что мы уже говорили об этом в уроке №1, о таких серьёзных вещах, касающихся безопасности, нелишне напомнить снова:

– рабочее место (стол) не должен быть захламлён. На свободном столе работать приятнее и эффективнее. Кроме того, радиодетали не смогут легко потеряться в окружающем хламе;

– Так как радиодетали мелкие, во избежание излишнего перенапряжения глаз рабочее место должно быть хорошо освещено. Всегда включайте настольную лампу;

– во время пайки предусмотрите хорошую вентиляцию рабочего места. Открывайте форточку, или включайте настольный вентилятор, отгоняющий дым от паяльника в сторону;

– паяльник горячий! Держитесь только за его ручку. Не допускайте прикосновений пальцев к жалу;

– после пайки, как и после любой другой работы, всегда мойте руки.

Печатная плата

Печатная плата является основной, шасси всей конструкцией.

Все детали устанавливаются с лицевой стороны платы (с той, где есть надписи), а выводы деталей припаиваются с тыльной стороны (где имеются токопроводящие дорожки).

Монтаж резисторов

Допустим, мы хотим установить резистор R1. По таблице из инструкции определяем, что R1 должен иметь сопротивление 1 МОм. Находим в наборе резистор соответствующего номинала (как определить номинал резистора, рассказывается в уроке №2). Ищем на печатной плате установочное место R1. Чтобы резистор R1 удобно «улёгся» на предназначенное для него место на печатной плате, выводы резистора нужно отформовать, то есть изогнуть определённым образом. Изгибать выводы можно пальцами или с помощью пинцета. Если с первого раза не получилось изогнуть выводы правильно – ничего страшного, можно поправить формовку. Но надо помнить, что если изгибать вывод в одном месте более нескольких раз, то он может обломиться.

Вот так выглядит установленный резистор с разных ракурсов:

Резистор R1 установлен «вертикально», то есть его корпус находится над поверхностью платы. Угол между компонентом и корпусом может быть любым, это не влияет на качество работы схемы. Также вспомним из урока №2, что резистор не имеет полярности, то есть может быть установлен как коричневой полосой вверх (как на рисунке), так и коричневой полосой вниз.

Чтобы деталь не выпадала при поворотах платы, с обратной стороны платы выводы резистора загибаем в разные стороны:

Мы можем сразу же обрезать излишки вывода резистора и припаять его. Затем установить следующую деталь, опять обрезать его выводы и припаять… Но можно сначала установить все детали, затем обрезать их выводы, а затем все сразу припаять. Так получится быстрее, технологичнее, именно так поступают профессиональные монтажники на производстве. Мы тоже будем действовать таким образом.

Установим резистор R2. Обратите внимание, что этот резистор устанавливается «горизонтально», то есть его корпус вплотную прилегает к плоскости печатной платы. Соответственно, и формовка выводов этого резистора несколько другая.

Снова напомню, что резисторы не имеют полярности. В данном случае синяя полоса резистора находится справа. Но можно установить его и в обратную сторону – синей полосой влево.

Таким же образом устанавливаем все остальные резисторы (в данном наборе их 9 штук).

Монтаж конденсаторов

В данном наборе всего один конденсатор – С1, поэтому перепутать его с каким-то другим невозможно. Но всё-таки проверим, что на конденсаторе в полном соответствии с перечнем компонентов указан код ёмкости 104.

В данном случае выводы конденсатора можно не формовать, так как компонент прекрасно устанавливается на плату в заводском состоянии выводов.

Также мы знаем из урока №2, что керамический конденсатор полярности не имеет и может устанавливаться на плату в любом положении.

Если в каком-то другом наборе будет несколько керамических конденсаторов, необходимо по указанному на компоненту коду ёмкости определить, на какое посадочное место следует его установить – С1, С4 или С17, например.

В наборе NS073 нет других конденсаторов, но в целях обучения на примере другого набора рассмотрим также монтаж электролитического конденсатора.

Помним о том, что электролитический конденсатор должен устанавливаться с учётом его полярности.

Монтаж диода

Находим на печатной плате посадочное место диода VD1. Вспомним из урока №2, что диод имеет полярность. Обратите внимание, что на печатной плате имеется обозначение «ключа» диода – полоса вблизи одного из выводов. Такая же полоса имеется и на самом диоде. При установке диода необходимо строго придерживаться меток полярности. Если установить диод в неправильной полярности (в данном случае неправильная установка – полосой вверх), то схема не заработает. Более того, диод или другие элементы схемы в таком случае могут выйти из строя.

Формовка выводов диода аналогична резистору R2.

Монтаж транзистора

В наборе NS073 нет транзисторов, но для полноты изложения материала на примере другого набора рассмотрим монтаж транзистора. Помним о том, что транзистор имеет «ключ», который при установке необходимо совмещать с соответствующей меткой на печатной плате.

Кроме того, важно помнить, что разные транзисторы могут быть одинаковыми по внешнему виду. И если в набор входят два или более транзисторов, необходимо проверять маркировку на их корпусах и устанавливать компоненты строго на нужные позиции – VT1, VT2 и т.п.

Монтаж микросхем

В данный набор входят две микросхемы. При установке необходимо соблюдать их ключи, обозначенные выемками как на печатной плате, так и на самом компоненте.

Загибаем выводы микросхемы – не обязательно все, достаточно двух противоположных. Микросхема зафиксирована и не выпадет.

Кроме того, надо учитывать, что микросхемы DD1 и DD2 разные. Правда, в данном случае у микросхем разное количество выводов: у одной – 14, а у другой – 16, поэтому при установке вы сразу поймёте, если что-то делаете неправильно. Но бывает так, что разные микросхемы имеют одинаковые корпуса с одинаковым количеством выводов. Поэтому всегда обращайте внимание на маркировку на корпусах микросхем и информацию в табличке-перечне компонентов инструкции.

Монтаж перемычки

В некоторых наборах, и в NS073 в частности, требуется такая технологическая операция, как установка перемычки. Перемычка на печатной плате обозначается чертой:

Перемычка не является электронным компонентом и в состав набора не входит. Её можно выполнить как из небольшого обрезка провода, так и из обрезка одного из выводов любой радиодетали. Формуют перемычку так же, как и резистор.

Монтаж светодиодов

Светодиод – это разновидность диода. И он тоже имеет полярность, которую важно соблюдать при монтаже.

На печатной плате обозначен вывод «+» (анод) светодиода.

У самого светодиода вывод «+» (анод) длиннее. Но ориентироваться на этот ключ можно только до обрезки выводов диода. Есть и другая метка полярности – скос на корпусе диода у вывода катода («-»).

Монтируем все светодиоды (в наборе NS073 их 20 штук). Загибаем их выводы с обратной стороны платы. Торчащих выводов становится много, плата принимает неаккуратный вид, но не нужно этого бояться, на следующем этапе мы обрежем лишние выводы. Если же выводы очень мешают – можно обрезать некоторые из них или вообще все в процессе монтажа. Как это делать, рассказывается ниже.

Обрезка выводов

Вот такой «ужас» наблюдается у нас с обратной стороны платы после установки всех компонентов.

Сейчас мы приведём плату в аккуратный вид, обрезав выводы (или, как говорится на жаргоне радиомонтажников, «причешем» плату).

Нам потребуются радиотехнические бокорезы (подробнее об этом инструменте описано в уроке №1). Инструмент держим практически перпендикулярно плате. От каждого вывода оставляем около 1-2 мм. Слишком длинный вывод будет некрасиво торчать. Кроме того, длинные выводы разных компонентов могут в процессе последующей пайки замкнуться друг с другом и образовать паразитные перемычки. Слишком коротко обрезанный вывод может привести к выпадению компонента.

Желательно, чтобы вывод не выходил за пределы контактной площадки.

На картинках ниже излишне длинный вывод и вывод оптимальной длины.

Таким образом. обрезаем все выводы. В итоге у нас получится примерно такая картина:

Плата готова к пайке.

Пайка конструкции

О необходимом для сборки набора паяльном инструменте рассказывается в уроке №1.

Кратко напомню: потребуется паяльник (или паяльная станция) и припой с каналом канифоли. Удобно также применять фиксатор платы – так называемую «третью руку».

Плату удобно зафиксировать с помощью специального держателя типа «третья рука», или каким-либо другим образом.

В одну руку (для правшей – в правую) берём паяльник, в другую – пруток припоя.

Конечно, паяльник должен быть горячим. Таковым он становится не мгновенно после включения в розетку, а через несколько минут после этого.

Если подвести горячее жало к припою, тот начнёт плавиться.

Жало паяльника ставим на точку пайки. Обратите внимание – не на кончик вывода детали, а именно на контактную площадку. Одновременно подаём в эту же точку пруток припоя.

Как и жало паяльника, пруток подаём не на кончик вывода, не на паяльник, а на контактную площадку. Припой начинает плавиться. Немного как бы подаём пруток на точку пайки, при этом слегка перемещая паяльник. Всё, у нас сформировалась точка пайки. Убираем припой, а затем паяльник. Ждём секунду – припой застыл, точка пайки готова. На точку пайки уходит 2-3 миллиметра прутка припоя (это очень ориентировочные данные, зависящие от типа припоя и контактной площадки).

Процесс идёт гораздо быстрее, чем я об этом рассказываю. На одну точку пайки у меня уходит около секунды. Допустимо – до трёх секунд. Если греть точку пайки дольше, теоретически могут возникнуть проблемы: можно перегреть деталь, или контактная площадка или дорожка могут отклеиться от основы платы. Но на практике это маловероятно. В комплекте Мастер Кит только качественные платы, а компоненты в конструкторах для начинающих не такие «нежные» и прощают многие ошибки, в том числе и перегрев.

Качественная пайка блестит и ровная. Если пайка рыхлая, матовая – значит, вы используете некачественный припой (либо припой без канала канифоли), или паяльник либо недостаточно горячий, либо, что чаще всего бывает, слишком горячий.

Я рассказал о технологии пайки, при которой пруток припоя подаётся непосредственно в зону пайки, а жало же используется только как нагреватель. Для современных жал из малообгораемых материалов это единственно правильная техника. Если же вы используете паяльник с обычным медным жалом, можно расплавлять некоторое количество припоя на жале, и переносить жидкий припой в точку пайки на жале, как на лопате. Попробуйте – возможно, так вам будет удобнее.

Всё очень просто. Но это как футбол: требуется практика. Можно прочесть многие тома по теории футбола, но это не значит, что вы научитесь в него играть. Практика – это что-то другое и совершенно необходимое.

Промывка платы

Строго говоря, современные флюсы, входящие в состав припоев, допускают безотмывочный процесс. То есть можно плату не промывать. Но такая печатная плата выглядит некрасиво, на ней плохо видны дефекты пайки, да и вообще есть такое понятие – «культура производства», и каждый уважающий себя производитель платы промывает. На производстве применяют специальные отмывочные машины, но тратить несколько тысяч долларов и приобретать такую машину размером с половину комнаты для радиолюбителя нецелесообразно. Хороших результатов можно достичь с помощью спирта, старой зубной щётки и салфеток. Смачивая щётку, хорошенько надраиваем плату со стороны пайки, на заключительно же этапе удобно применять для очистки и просушки платы салфетки. Теперь наша смонтированная плата чистенькая, красивая, её и людям не стыдно показать.

После отмывки на плате легче найти дефекты. Поэтому ещё раз внимательно посмотрите на плату и убедитесь, что все контактные площадки хорошо припаяны, а паразитных замыканий нет. При необходимости дефекты устраняем.

Устранение дефектов пайки

На рисунке ниже имеются два дефекта пайки: один из выводов пропаян неполностью, только с одной стороны. Такой контакт ненадёжный (на профессиональном жаргоне это называется «непропай»). Другой же вывод мы просто забыли припаять.

Собранная с такими дефектами пайки конструкция может или совсем не заработать, или работать нестабильно.

Исправим дефекты, заново пропаяв обнаруженные проблемные точки пайки.

Иногда в процессе пайки допускаются паразитные соединения припоем соседних выводов:

Если не заметить такие дефекты пайки, то готовая конструкция может не только не заработать, но и вообще выйти из строя сразу же после включения. Поэтому необходимо внимательно проверять монтаж. Допустим, мы обнаружили паразитное замыкание (на радиотехническом жаргоне такой дефект часто называют неблагозвучно – «соплёй»). Я расскажу вам, как восстановить нормальную пайку.

1. С помощью ножа (скальпеля). Прогреваем паяльником дефектную пайку, и проводим острым лезвием между точками пайки. Дефект устранён.

2. С помощью специального инструмента – вакуумной помпы, которая по-другому называется «радиотехнический отсос». Прогреваем место пайки, подносим отсос, нажимаем его кнопку – излишки припоя втягиваются в инструмент. Пайка исправлена!

3. С помощью специальной радиотехнической «оплётки». Прогреваем место пайки, вводим в место пайки многожильную медную «оплётку» – под действием сил натяжения лишний припой впитывается на «оплётку». Пайка исправлена!

В следующем уроке я расскажу о том, как настраивать и подключать собранную конструкцию.

Как я спаял свою первую электронную схему

В прошлом посте я делился своими скромными успехами в электронике, которые не тот момент ограничивались сборкой электронных схем на макетной плате без какой-либо пайки. Теперь же я буду хвастаться тем, как осилил делать что-то паяльником. Как, пожалуй, и в любом деле, при наличии правильной методички, коей, напомню, в моем случае является книга Чарльза Платта «Электроника для начинающих», дело это оказалось не таким уж и сложным.

Перечислю инструменты, которые я использовал. Так как в стартер к книге они не входили, их пришлось дозаказывать:

- Паяльная станция ZD-99. Температуру можно регулировать от 150 до 450 градусов. В комплекте идет держатель для паяльника и губка для очистки жала. Губку смачиваете водой, хорошо выжимаете, кладете в специально отведенную ванночку, и прямо вытираете горячий паяльник в процессе пайки.

- Держатель печатной платы с лупой (a.k.a третья рука). Просто маст хев, чтобы во время пайки ничего никуда не скользило. Польза от лупы пока что сомнительная.

- Бокорезы. Без них вы не откусите ножки припаянных элементов схемы. Кроме того, у меня неплохо получается снимать ими изоляцию с проводов.

- Пинцет. Потребность в нем возникает очень быстро. Без пинцета не обойтись, если вы хотите размещать элементы на плате достаточно плотно.

Дополнение: Дешевая паяльная станция ZD-99 вышла из строя спустя пару месяцев использования. Я заменил ее на паяльную станцию ELEMENT 878D с феном. В качестве более бюджетного варианта без фена также могу рекомендовать Simple Solder MK936 от CustomElectronics. Чтобы пайка получалась качественной, в настоящее время я всегда паяю с флюсом ЛТИ-120 (UPD: в качестве неплохой альтернативы можно порекомендовать флюс Kingbo RMA-218). Для снятия изоляции с проводов вместо бокорезов следует использовать специальный инструмент, стриппер. Для наших задач идеально подойдет стриппер на толщину провода от 20 до 30 AWG (0.25-0.80 мм).

Плюс к этому я купил припой ПОС 61 толщиной 0.8 мм с флюсом. Аналогичный припой включен в стартер, но мне показалось, что его там слишком мало. Как будет показано дальше, также вам могут понадобиться ножницы по металлу. У меня они нашлись дома. Чтобы припой не капал на стол, я поставил третью руку на обыкновенный блокнот. Вроде, это все, что касается инструментов.

Платт учит паять следующим образом. Берете два провода, спаиваете их крест-накрест. Если получилось, спаиваете два провода параллельно. Для изоляции используете термоусадочную трубку. Для нагрева термоусадочных трубок Платт советует купить промышленный фен. Однако я выяснил, что и обычный фен для волос вполне подходит. А если фена нет, трубку можно просто подержать над зажигалкой. Научившись паять провода, припаиваете провода блока питания к соединительным проводам, используемых на макетной плате. Больше не нужно соединять их «крокодилами». Удобно.

Касательно самой пайки. Просто соединяете в одной точке провода и жало паяльника. Несколько секунд греете провода (иначе к ним не прилипнет припой). Затем в ту же точку подносите припой. Вот и вся мудрость! Лично у меня все получилось с первого раза.

Важный момент об отводе тепла. Чтобы не перегреть элементы во время пайки, Платт советует одевать на ножки зажимы «крокодил». То есть, зажимы могут использоваться в качестве теплоотвода. Я пока как-то обхожусь без теплоотвода, но знать про такой прием полезно.

Итак, научившись работать с паяльником, мне захотелось спаять что-нибудь на плате, чтобы все было совсем как у взрослых. К сожалению, сделать мигающий светодиод при помощи программируемого однопереходного транзистора 2N6027, как описано у Платта, у меня не получилось. В книге приводится три немного различающиеся схемы. Я перепробовал их все. Пробовал менять немного сопротивление резисторов и емкость конденсаторов. Даже менять катод и анод местами на случай, если в моем однопереходном транзисторе они стоят не так, как у Платта — так ничего и не заработало. Допускаю, что у меня могут быть какие-то паленые однопереходные транзисторы.

В итоге я пошел гуглить, как делаются мигающие светодиоды на обыкновенных биполярных NPN транзисторах. Оказывается, соответствующая схема называется мультивибратор и выглядит приблизительно так:

Исходник этой схемы для gschem можно скачать здесь. К сожалению, gschem не умеет рисовать соединения крест-накрест, поэтому в середине схемы я просто нарисовал две прямые линии. На картинке я на всякий случай подчеркнул, что в центре схемы соединения нет. Впрочем, это и так должно быть ясно по отсутствию жирной точки.

Напряжение в 5 вольт было выбрано, потому что мне хотелось, чтобы схема питалась от USB, а по USB-кабелю идут именно 5 вольт. Больше о USB-кабеле и проводах в нем можно прочитать здесь. Обратите внимание, что красный и черный провод обычно соответствуют плюсу и минусу соответственно, но вообще это не гарантируется. Вы можете использовать и 12 вольт, этим вы ничего не спалите. В целом, чем меньше напряжение в приведенной схеме, тем реже мигают светодиоды. Емкость конденсаторов в принципе может быть любой. Я пробовал использовать конденсаторы от 22 до 100 мкФ. Чем меньше емкость, тем чаще мигают светодиоды.

По приведенной схеме я спаял такое устройство:

Обратите внимание, что дорожки на плате находятся с обратной стороны. Таким образом, во время пайки компоненты схемы приходится располагать как бы вверх ногами по сравнению с тем, как они располагаются на макетной плате. Нужно быть очень внимательным, чтобы все ножки попали в нужные места, особенно это касается светодиодов, конденсаторов и транзисторов. Как мне объяснили, таким образом паяют, чтобы между ножками элементов и дорожками на плате не получался конденсатор. Чтобы обрезать плату, я использовал упомянутые в начале заметки ножницы по металлу. Интересно, что с этой схемой у меня все получалось с первого раза без особых проблем. Ну разве что у одного транзистора сломал ножку, пришлось его заменить.

А какие инструменты вы используете во время пайки, при какой температуре паяете, используете ли «крокодилов» для теплоотвода, чем обрезаете платы, травите платы сами или используете готовые, а также какую электронную схему вы паяли в первый раз?

Дополнение: Выше был описан так называемый выводной или сквозной монтаж (Through-Hole Technology, THT). Поверхностный монтаж (SMT, Surface-Mount Technology) отличается только размером компонентов. Компоненты для поверхностного монтажа я лично припаиваю так. Залуживаю место пайки, затем подношу компонент и, придерживая пинцетом, припаиваю. Тут особенно удобно использовать пинцет с изогнутыми ножками. Но некоторые люди для поверхностного монтажа предпочитают использовать вместо припоя паяльную пасту и паяльный фен. Неплохая паяльная паста называется Mechanic XG-Z40, ее можно купить на eBay. Для ее нанесения требуется специальный пистолет. Его также можно найти на eBay по запросу «10ml manual syringe gun». Компоненты для поверхностного монтажа называются SMD, Surface-Mount Device. Они бывают разных размеров, из которых дома вы скорее всего будете использовать 1206, 0805 или 0603 — вряд ли мельче. SMT интересен тем, что позволяет разместить намного больше компонентов на той же площади, не требует наличия отверстий и потому позволяет использовать плату с обеих сторон.

Автоматический монтаж печатных плат / Услуги / АО «ПО «Электроприбор»

Автоматическая линия установки компонентов поверхностного монтажа производительностью до 50000 компонентов в час на печатную плату размером до 500х400 мм.

Автоматическая линия нашего предприятия оборудована:

Автомат трафаретной печати DEK HORYZON 03 i (Великобритания)

| Минимальное время цикла печати | 14 с |

| Максимальный размер области печати (Д х Ш) | 500 х 498 мм |

| Толщина печатной платы | 0,4 – 6 мм |

| Скорость движения ракеля 2 | 150 мм/с |

| Повторяемость совмещения печатной платы и трафарета | ±25 для 1,33 cpk мкм |

Высокопроизводительный автомат установки SAMSUNG SM 412 (Ю. Корея)

| Максимальная производительность (IPC 9850) | комп./час21000 |

| Точность установки (при 3σ), чип-компонентов | ± 50 мкм микросхем ± 30 мкм |

| Максимальное количество типономиналов из ленты | 8 мм 120 шт. |

Печь оплавления ERSA HOTFLOW 2|12 (Германия)

| Максимальный зазор над/под платой | 35/25 мм. |

| Общая длина рабочей зоны | 2450 мм. |

| Количество/суммарная длина зон нагрева | 6/1650 мм. |

| Количество/суммарная длина зон активного охлаждения | 2/800 мм. |

Автоматическая оптическая проверка собранных узлов Vantage S 22 (Израиль)

| Скорость инспекции | до 20 см2/сек |

| Метод инспекции | DPIX |

| Камера | 2 МПикс |

Анализатор производственных дефектов Aerial M4 фирмы Seica (Италия)

| Метод электрического контроля | тестирование четырьмя «летающими пробниками» |

| Разрешение | 3 мкм., по осям X Y |

| Повторяемость | ± 3 мкм. |

| Мин. ширина контактной площадки | 30 мкм. |

Технологические возможности нашего производства позволяют осуществлять автоматический монтаж чип-компонентов с минимальными размерами корпуса 01005 (400×200 мкм), микросхем с шагом выводов от 0,3 мм, а также ряда сложных элементов включая монтаж BGA и микро BGA с числом выводов до 3600, электролитических конденсаторов, разъемов, кварцевых резонаторов и других элементов, предназначенных для SMD монтажа.

Монтаж и пайка электронных компонентов выполняются с использованием новейших разработок известных мировых компаний, современного автоматического оборудования, передовых технологических процессов и материалов. Высокоавтоматизированные линии поверхностного монтажа позволяют быстро и точно устанавливать все типы электронных компонентов со следующих видов носителей: катушки: 8, 12, 16 и 24 мм., пеналы любой ширины, матричные поддоны.

Контактная информация

Cовтест АТЕ — Установка компонентов

Установщики SMD компонентов на печатные платы и THT монтаж

Для автоматизации операций по установке электронных компонентов на печатные платы применяют специализированное оборудование, которое так и называется — установщики компонентов.

Так как при сборке электронных узлов на печатных платах используются разные виды монтажа, то и установщики подразделяются на несколько типов:

- установщики выводных (THT) компонентов;

- установщики поверхностно монтируемых (SMD) компонентов;

- установщики смешанного типа, которые могут работать, как с ТНТ, так и с SMD компонентами.

Установщики THT компонентов

Суть технологии ТНТ монтажа (Through Hole Technology) заключается в том, что перед пайкой на печатной плате компоненты размещаются таким образом, что их выводы устанавливаютсяв сквозные отверстия платы и припаиваются. Этот метод довольно прост и проверен временем. И несмотря на то, что появилась новая – SMT технология, выводной монтаж продолжает использоваться во многих устройствах и областях промышленности, где существуют повышенные требования к надежности, — это блоки питания, высоковольтные схемы мониторов, силовые устройства, автоматические устройства для атомных станций и т.д. Поэтому были разработаны автоматизированные установщики THT компонентов, которые имеют гораздо большую производительность, чем такой же выводной монтаж вручную.

Установщики SMD компонентов

Для снижения себестоимости изделий и увеличения производительности сборки многие предприятия перешли на SMT технологию (Surface Mount Technology), что в переводе означает поверхностный монтаж.

Суть этой технологии в том, что компоненты устанавливаются на контактные площадки, расположенные на поверхности печатных плат. Эти компоненты называются SMD компонентами (Surface Mounted Device).

Поверхностный монтаж печатных плат активно применяется в тех изделиях, где важны малые габариты, малое потребление энергии, а также возможность быстро произвести демонтаж и замену компонентов. Это, в первую очередь, смартфоны, ноутбуки, планшеты и т.д.

Одно из главных преимуществ SMT технологии – возможность полностью автоматизировать процесс и добиться высочайшей производительности практически без участия человека. Собственно для этого и был разработан автомат установщик SMD компонентов. Это устройство, которое имеет вакуумные насадки для захвата и установки компонентов. А система машинного зрения позволяет распознать и установить нужные компоненты в нужное место на печатной плате.

Установщики смешанного типа

В связи с тем, что SMD монтаж проще автоматизировать, он применяется на предприятиях с крупносерийным производством. При этом THT монтаж, как уже говорилось, по прежнему актуален во многих областях промышленности. Поэтому были созданы автоматы смешанного типа, которые могут устанавливать как ТНТ, так и SMD компоненты, не требуя при этом переналадки оборудования.Монтаж компонентов печатных плат в отверстия

Монтаж компонентов печатных плат в отверстия называют также штырьковым, выводным или сквозным. Он сохраняет актуальность и часто комбинируется с поверхностным. Есть изделия, в которых применяются только штырьковые компоненты.

Для монтажа этой группы элементов необходимо подготовить отверстия. Но данный способ крепления считается более прочным и надежным при интенсивных нагрузках на элементы платы.

Монтаж элементов в отверстия целесообразен и по другим причинам:

- минимальный риск перегрева, расслаивания и других повреждений элементов;

- прочное крепление всех контактов в металлизированном отверстии;

- возможность припаять выводы к внутренним слоям многослойной платы.

Просверленные отверстия покрываются металлическим слоем для проводимости и связи между слоями двухсторонних/многослойных печатных плат. Диаметр отверстий должен быть на 0,4 мм больше диаметра штырей, с учетом возможных покрытий.

Способы монтажа

Способ монтажа элементов в отверстия зависит от их назначения и типа, основных параметров печатной платы и ее индивидуальных особенностей. Основные указания к монтажу содержатся в проектной документации.

Наиболее распространен современный автоматический монтаж элементов в отверстия, который обладает следующими достоинствами:

- высокая точность;

- автоматический контроль каждого этапа;

- экономическая целесообразность для крупных партий.

Монтаж элементов в отверстия экономически выгоден для единичных изделий и при мелкосерийном производстве. Требует высокой квалификации инженера-конструктора и контроля на всех производственных этапах.

Штырьковые компоненты при ручном и автоматизированном монтаже устанавливаются на печатную плату с лицевой стороны, а с обратной стороны штыри обрезаются. Существуют следующие способы их размещения:

- Вплотную: требует прямой формовки.

- С зазором: используется ЗИГ-замок.

- Вертикально/перпендикулярно: используется ЗИГ-замок.

Монтаж вплотную обеспечивает устойчивость компонентов к ударным и вибрационным нагрузкам, а наличие зазоров – воздушное охлаждение. Выбор способа монтажа также зависит от типа компонентов:

Элементы в DIP-корпусах

Этот тип изделий используется в многовыводных схемах. Тепловое сопротивление должно быть сведено к минимуму, поэтому элементы плотно прилегают к плате.

Элементы с аксиальными выводами

Рекомендованный способ установки этих элементов – перпендикулярный, для эффективного воздушного охлаждения. Стабилитроны и диоды обычно устанавливаются катодом вверх. Если свободного места достаточно, то горизонтально, с промежутком 1–2 мм.

Элементы с выводами в одну сторону

Таким образом можно устанавливать следующие виды изделий:

- конденсаторы – пленочные и керамические;

- полупроводниковые предохранители;

- резонаторы и варисторы.

Минимальный допустимый промежуток между элементом и поверхностью платы – 1 мм. В выводе необходимо исключить механическое напряжение.

Кварцы

Способ установки кварца зависит от типа корпуса:

- Высокий корпус: кварц рекомендовано устанавливать в свободную сторону либо крепить к земляному проводнику.

- Низкий корпус: такой кварц устанавливается с наименьшим зазором. При отсутствии под кварцем проводящих элементов и переходных отверстий рекомендована установка вплотную.

Светодиоды

Способ монтажа светодиодов зависит от габаритов изделия:

- 5 мм: необходимо плотное прилегание элемента к плате;

- 3 мм: элемент устанавливается до фиксирующих выводов.

Электролитические конденсаторы

В изделиях с высокими требованиями к надежности применяются электролитические конденсаторы. В модернизированном корпусе такого элемента предусмотрены:

- штыревые выводы;

- газовыделительный клапан;

- картонная/резиновая установочная прокладка.

Такие конденсаторы устанавливаются вплотную к поверхности, также возможна горизонтальная укладка для уменьшения размеров платы.

Литиевые источники питания

Из-за высокой чувствительности к токам разрядов эти компоненты устанавливаются только после окончания всех промывок печатной платы токопроводящими разрядами.

Роль встроенных конденсаторов в дизайне печатных плат | Блог о проектировании печатных плат

Altium Designer| & nbsp Создано: 20 июня 2018 г. & nbsp | & nbsp Обновлено: 25 сентября 2020 г.

Упомяните учащимся 7-го класса о емкости, проводниках и диэлектрических конденсаторах, и вы увидите застекленные выражения лиц и услышите скучающие вздохи.Я имею в виду, эй, иногда я сталкиваюсь с этим со взрослыми и коллегами, с которыми разговариваю, поэтому я не могу сказать, что не сочувствую детям, но я должен пообещать им, что схемы и печатные платы действительно увлекательны.

Чтобы помочь ученикам наглядно представить, как работают конденсаторы, создайте простой конденсатор из двух листов алюминиевой фольги, разделенных слоем пластикового пакета для покупок. Затем подключите нижнюю фольгу к заземлению, а отрицательную клемму источника питания постоянного тока и верхнюю пленку к положительной клемме источника питания.Повышение напряжения вызвало шумное притяжение двух пластин из алюминиевой фольги.

Конденсаторы потокатакже имеют слои

Конденсаторы, которые мы используем в наших конструкциях печатных плат, несколько отличаются от конденсаторов, встроенных в классную комнату. При проектировании печатных плат знание свойств типов конденсаторов помогает при планировании и проектировании. При работе с конструкциями для сквозного и поверхностного монтажа вы можете использовать библиотеки проектов для выбора конденсаторов на основе комбинации атрибутов, включая емкость, тип диэлектрика, допуск на номинальное значение, номинальное напряжение и температурный коэффициент.

Монтаж в сквозное отверстие (THM) уступил место технологии поверхностного монтажа (SMT). Тем не менее, процесс сверления отверстий и закрепления компонента в осевом или радиальном направлении через плату добавляет ценность для конкретных приложений. Военное, аэрокосмическое и промышленное применение требует надежности, при этом компоненты подвергаются механическим воздействиям и воздействиям окружающей среды. Типы конденсаторов THM включают неполяризованные керамические диски, серебряную слюду и пластиковую пленку, а также поляризованные электролитические и танталовые типы.

Конденсаторыдля поверхностного монтажа не требуют просверливания сквозных отверстий и монтируются непосредственно на поверхность печатной платы. Переходные отверстия заменяют сквозные выводы и обеспечивают токопроводящее соединение между слоями печатной платы. Технология поверхностного монтажа Конденсаторы SMT могут устанавливаться с обеих сторон платы и имеют гораздо меньшие размеры, чем конденсаторы THM. Различные типы конденсаторов SMT включают многослойные керамические, слюдяные, танталовые, пленочные и электролитические конденсаторы.

Сигналы, печатные платы и встроенные конденсаторы

Когда-то встроенные конденсаторы использовались в печатных платах для сквозного монтажа.Сегодня популярные конденсаторы прошлого играют важную роль в печатных платах для поверхностного монтажа. Краткий обзор нескольких типов конденсаторов демонстрирует, как конденсаторная технология перешла из прошлого в настоящее и погрузилась в будущее проектирования печатных плат.

Конденсаторыдля поверхностного монтажа обладают преимуществами небольшого размера, автоматизированной сборки и низкой паразитной индуктивности. Те же характеристики, что и у старых типов конденсаторов THM, предоставляют множество преимуществ разработчикам печатных плат, работающих с технологиями поверхностного монтажа.

Керамические конденсаторы: диэлектрические конденсаторы изготовлены из керамических материалов.Чаще всего керамические конденсаторы имеют малые значения емкости в диапазоне от 1 Ф до 1 мкФ и малые максимальные номинальные напряжения. Конденсаторы имеют отличную частотную характеристику и не подвержены паразитным воздействиям.