Какая мощность лазера необходима для резки разных материалов. Как мощность влияет на скорость и качество резки. Какой лазер выбрать для домашнего или промышленного использования.

Влияние мощности лазера на процесс резки

Мощность лазера является одним из ключевых параметров, определяющих эффективность процесса лазерной резки. Она напрямую влияет на такие факторы как:

- Скорость резки

- Глубина реза

- Качество кромки реза

- Производительность

Рассмотрим подробнее, как мощность лазера сказывается на этих характеристиках.

Зависимость скорости резки от мощности лазера

Существует прямая зависимость между мощностью лазера и скоростью резки — чем выше мощность, тем быстрее можно выполнять рез. Это объясняется тем, что более мощный лазер способен быстрее нагреть и испарить материал в зоне реза.

Например, диодный лазер мощностью 10 Вт может резать фанеру толщиной 2 мм со скоростью около 400 мм/мин. А аналогичный лазер мощностью 5 Вт будет резать такую же фанеру максимум со скоростью 200 мм/мин.

Влияние на глубину реза

Мощность лазера также определяет максимальную глубину реза, которую можно получить за один проход. Более мощный лазер способен прорезать более толстые материалы. При недостаточной мощности для получения сквозного реза может потребоваться несколько проходов.

Качество кромки реза

От мощности лазера зависит и качество получаемой кромки реза. Слишком низкая мощность может привести к образованию грата, неровностей и подгоранию материала. Оптимальная мощность позволяет получить чистый рез с минимальной зоной термического влияния.

Какая мощность лазера нужна для разных материалов

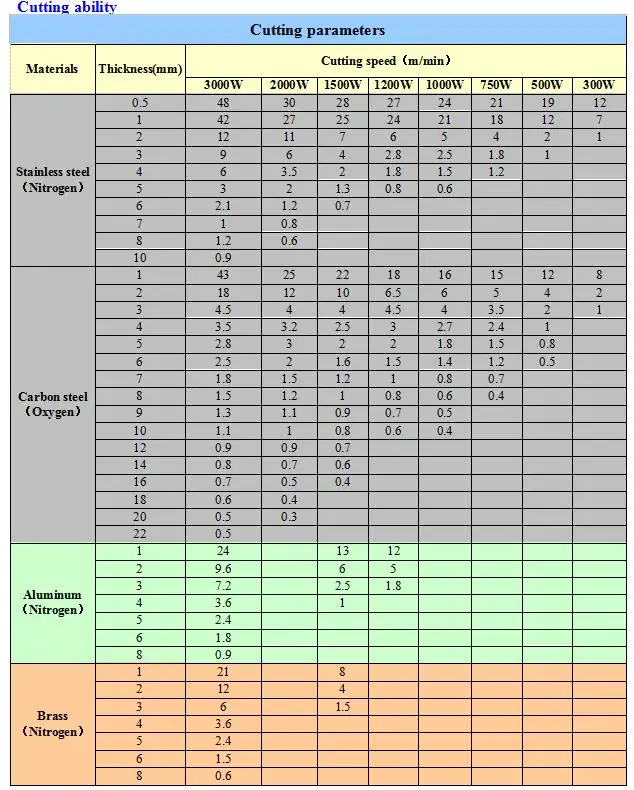

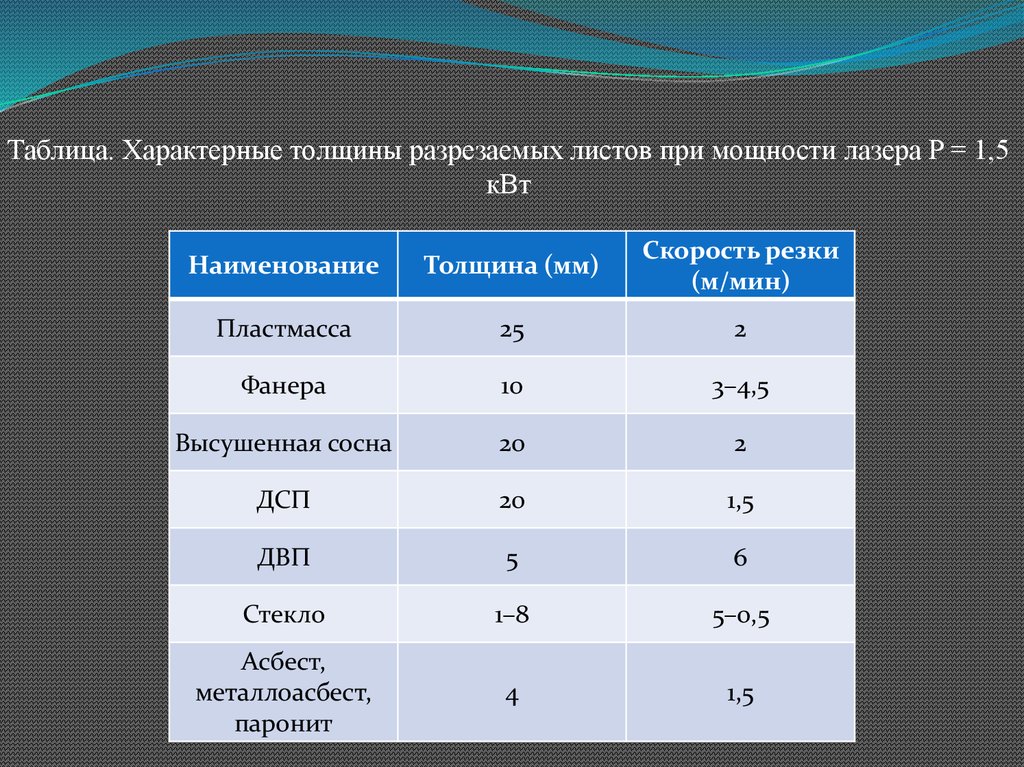

Выбор оптимальной мощности лазера зависит от обрабатываемого материала и его толщины. Рассмотрим рекомендуемые значения для наиболее распространенных материалов:

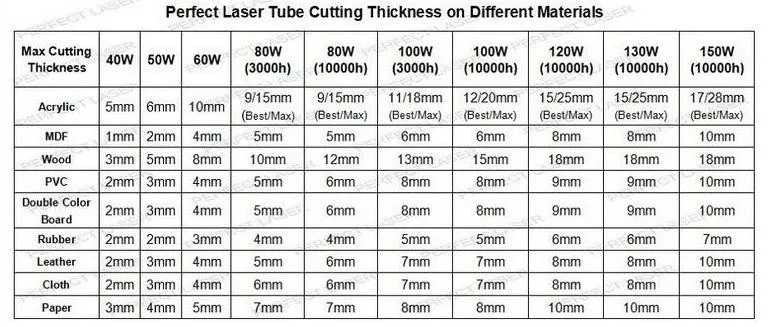

Резка древесины и фанеры

- Фанера до 3 мм — от 40 Вт

- Фанера 6-8 мм — от 60 Вт

- Фанера 10 мм — от 80 Вт

- МДФ 6 мм — от 60 Вт

Резка акрила (оргстекла)

- Акрил 3 мм — от 40 Вт

- Акрил 5 мм — от 60 Вт

- Акрил 8 мм — от 80 Вт

- Акрил 10 мм — от 100 Вт

Резка бумаги и картона

- Бумага — от 25 Вт

- Картон до 2 мм — от 40 Вт

Гравировка металлов

- Анодированный алюминий — от 30 Вт

- Окрашенные металлы — от 20 Вт

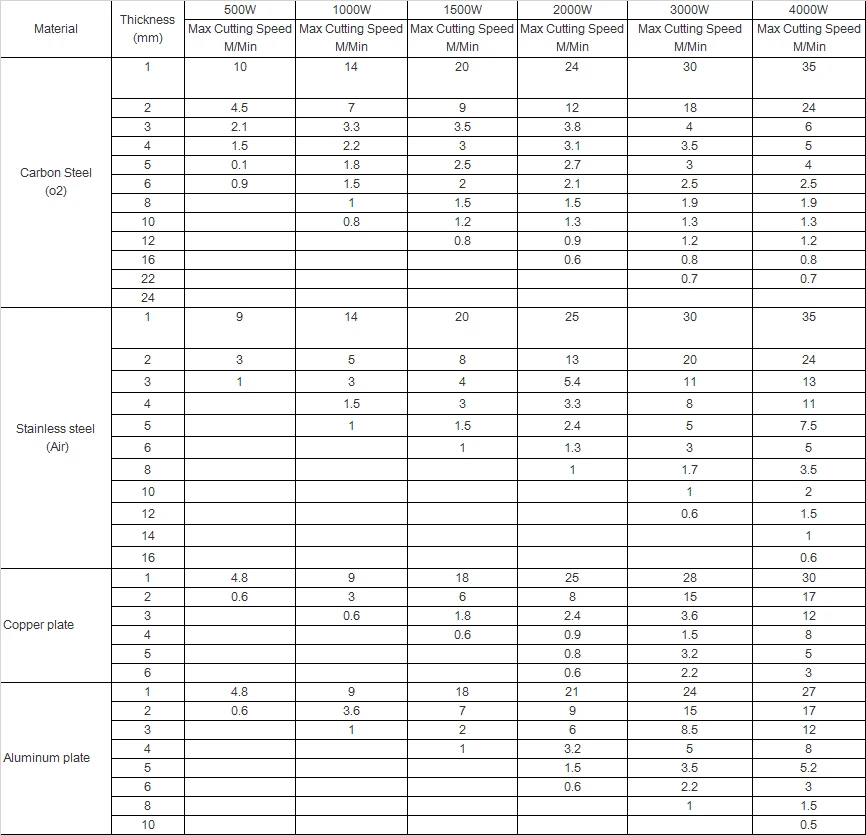

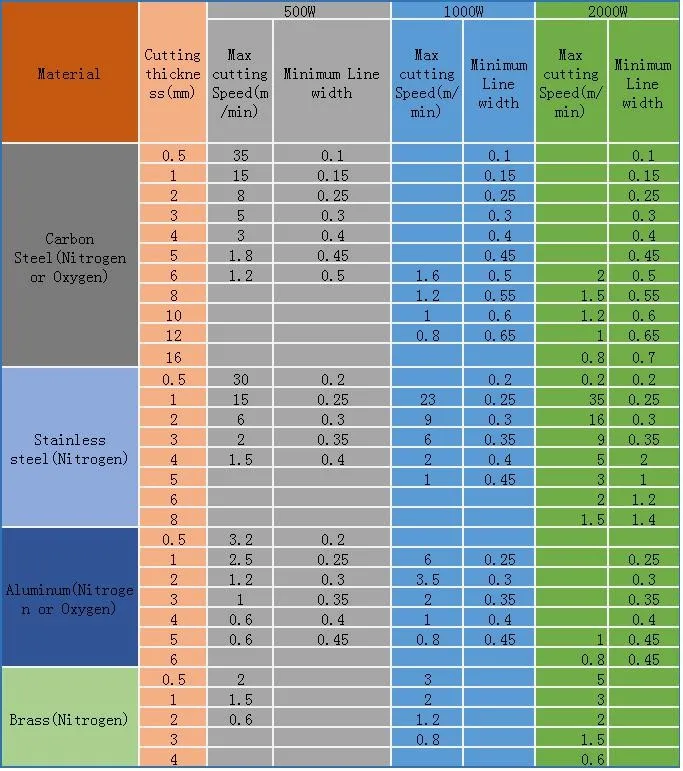

Для резки металлов требуются очень мощные CO2 лазеры от 500 Вт и выше.

Выбор мощности лазера для домашнего использования

Для домашних мастерских и небольших производств оптимальным выбором будут лазеры мощностью 40-80 Вт. Такие лазеры позволяют:

- Резать фанеру и акрил толщиной до 8 мм

- Гравировать дерево, пластик, кожу, стекло

- Резать картон и бумагу

- Маркировать металлы

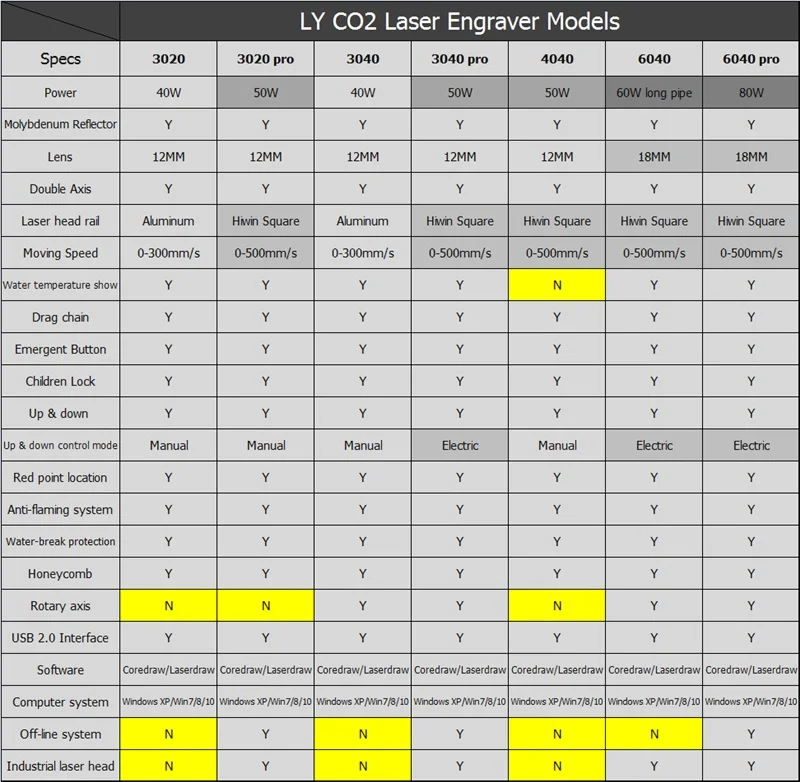

Наиболее популярны CO2 лазеры мощностью 40, 60 и 80 Вт. Они обеспечивают хороший баланс возможностей и стоимости для домашнего использования.

Промышленные лазеры высокой мощности

Для промышленного применения используются мощные лазерные комплексы от 150 Вт и выше. Их преимущества:

- Высокая скорость резки

- Возможность обработки толстых материалов

- Резка металлов

- Круглосуточная работа

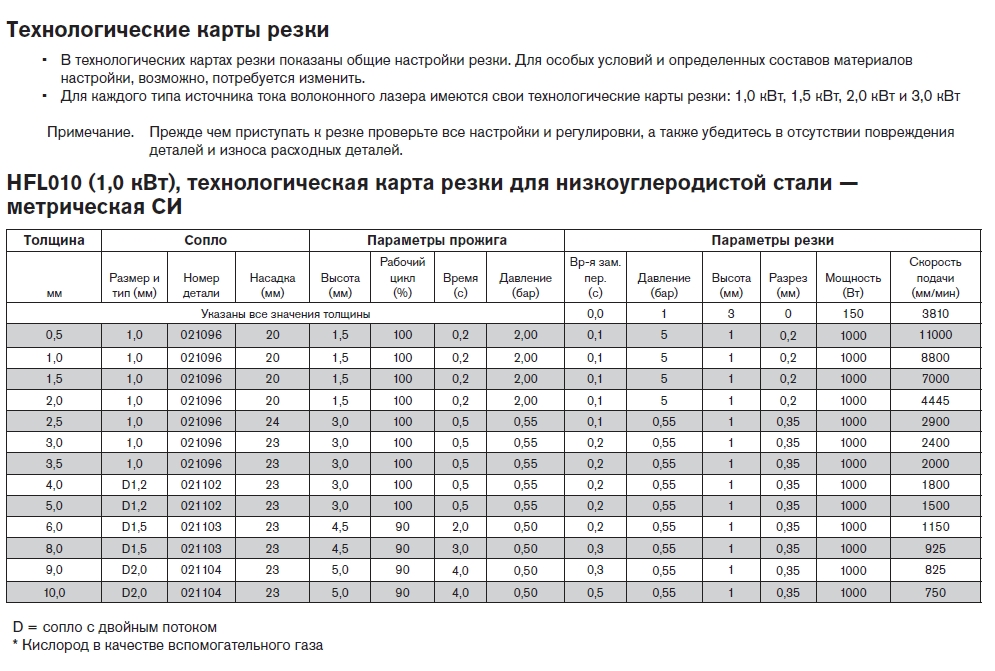

Мощность промышленных лазеров может достигать нескольких киловатт. Такие системы применяются на крупных производствах для высокоскоростной резки металла.

На что еще влияет мощность лазера

Энергопотребление

С увеличением мощности лазера растет и его энергопотребление. Для маломощных лазеров до 100 Вт достаточно обычной бытовой электросети. Мощные промышленные лазеры требуют трехфазного подключения.

Габариты и вес

Более мощные лазерные системы, как правило, имеют большие размеры и вес. Это связано с необходимостью мощной системы охлаждения и более крупными источниками излучения.

Стоимость оборудования

Мощность лазера напрямую влияет на стоимость лазерного станка. Чем выше мощность, тем дороже оборудование. Поэтому важно правильно определить необходимую мощность под свои задачи.

Как выбрать оптимальную мощность лазера

При выборе мощности лазера для резки следует учитывать следующие факторы:

- Материалы, с которыми планируется работать

- Максимальная толщина обрабатываемых заготовок

- Требуемая производительность

- Бюджет на приобретение оборудования

Рекомендуется выбирать лазер с запасом мощности 20-30% от минимально необходимой. Это обеспечит комфортную работу и возможность увеличения производительности в будущем.

Заключение

Мощность лазера — один из ключевых параметров, определяющих возможности лазерного оборудования. От нее зависят скорость и качество резки, толщина обрабатываемых материалов. Для домашнего использования оптимальны лазеры 40-80 Вт, для промышленного применения — от 150 Вт и выше.

При выборе мощности важно учитывать свои конкретные задачи и обрабатываемые материалы. Правильно подобранная мощность лазера обеспечит эффективную работу и высокое качество обработки.

Лазер какой мощности нужен для моих целей?| Trotec Laser FAQ

- Trotec Laser

- Обучение и поддержка

- Часто задаваемые вопросы

- Лазерный станок какой мощности нужен для моих целей?

Самым важным критерием при выборе мощности лазерного станка является вопрос, для чего вы будете использовать его чаще всего. Если лазерное оборудование используется главным образом для гравировки, то лазерный станок с мощностью от 25 до 80 ватт обеспечит хорошие результаты. Для лазерной резки или работ с очень высокой скоростью рекомендуем лазерный станок мощностью более 80 ватт.

В этой статье мы постараемся как можно лучше объяснить тему «Оптимальная мощность лазерного станка». В целом, для определения оптимальной для вас мощности лазерного оборудования рекомендуем воспользоваться индивидуальной консультацией.

Свяжитесь с нами

На что влияет мощность лазерного станка в практическом плане?

Максимальная мощность вашего лазерного станка влияет как на качество ваших изделий, так и на время работы. Разницу между двумя уровнями мощности лучше всего показать на примерах. Итак, мы выгравировали алюминиевую табличку данных и вырезали логотип Trotec из акрила.

Пример 1: Резка акрила — сравнение лазерных станков на 80 и 120 ватт

При 120 ваттах резка занимает 29 секунд, при 80 ваттах за это время выполнено только 65% работы. При мощности более 120 ватт можно сэкономить еще больше времени при том же качестве.

| Мощность лазерного станка | 80 Вт | 120 Вт |

| Выполнено | готово на 100% | готово на 100% |

| Время на 1 изделие | 55 сек | 29 сек |

Пример 2: Гравировка по анодированному алюминию — сравнение лазерных станков на 30 и 80 ватт

Лазерный станок на 80 ватт работает более, чем вдвое быстрее. То же самое применимо к другим материалам, например, к гравировке резиновых штемпелей.

То же самое применимо к другим материалам, например, к гравировке резиновых штемпелей.

| Мощность лазерного станка | 30 Вт | 80 Вт |

| Выполнено | готово на 48% | готово на 65% |

| Время на 1 изделие | 55 сек | 29 сек |

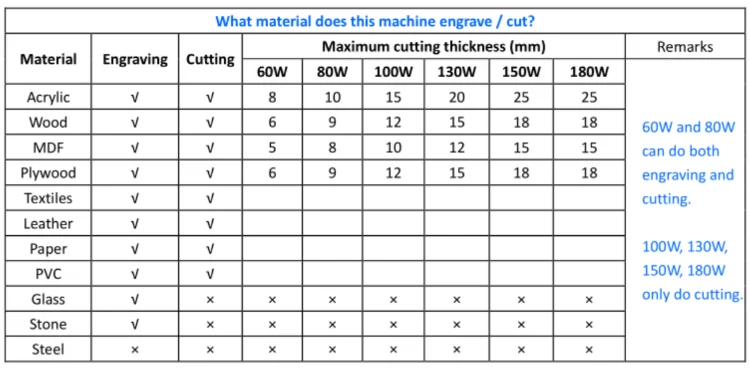

Рекомендуемая мощность лазерного станка для различных материалов

В зависимости от типа материала для достижения оптимального результата требуется разная мощность лазера. Например, для гравировки по бумаге обычно требуется меньшая мощность, чем для гравировки по дереву. При работе с акрилом для равномерной, не слишком глубокой гравировки достаточно небольшой мощности. А при обработке специальных материалов для гравировки (таких как пластиковый ламинат TroLase) более высокая мощность позволяет ускорить работу.

Мощность лазера можно легко регулировать с помощью программного обеспечения. Однако максимальная мощность зависит от лазерного оборудования. Из чего следует: лазер высокой мощности дает большую гибкость и позволяет вам работать с разными материалами.

Из чего следует: лазер высокой мощности дает большую гибкость и позволяет вам работать с разными материалами.

В таблице показаны минимальные значения мощности, необходимые для разных материалов.

Значения приблизительные. Более высокая мощность лазера, как правило, означает более высокую скорость работы и большую производительность.

| Материал | Рекомендуемая мощность лазера (ватт) | |

|---|---|---|

| Гравировка | Гравировка и резка | |

| ДВП (6 мм) | 40 | 60 |

| Ламинат/пластик для гравировки (1,6 мм) | 40 | 40 |

| Бумага | 25 | 40 |

| Акрил (3 мм) | 30 | 40 |

| Штемпель (2,3 мм) | 30 | 30 |

| Анодированный алюминий | 30 | — |

Оптимальная мощность лазерного станка для резки

Чем толще материал, подлежащий резке, тем важнее иметь мощный лазерный станок, чтобы обеспечить хорошее качество. Для акрила используется следующее практическое правило: 10 ватт на миллиметр.

Для акрила используется следующее практическое правило: 10 ватт на миллиметр.

Сравнение времени резки листов акрила разной толщины при мощности 200 ватт и 400 ватт показано на графике.

Кроме акрила, лазерный станок может работать с другими пластиками, например, поликарбонатом или сополимером стирола и акрилонитрила. Чтобы обеспечить чистую резку этих пластиков, требуется высокая мощность, равная 200 или 400 ватт даже для сравнительно небольшой толщины в 2-3 см.

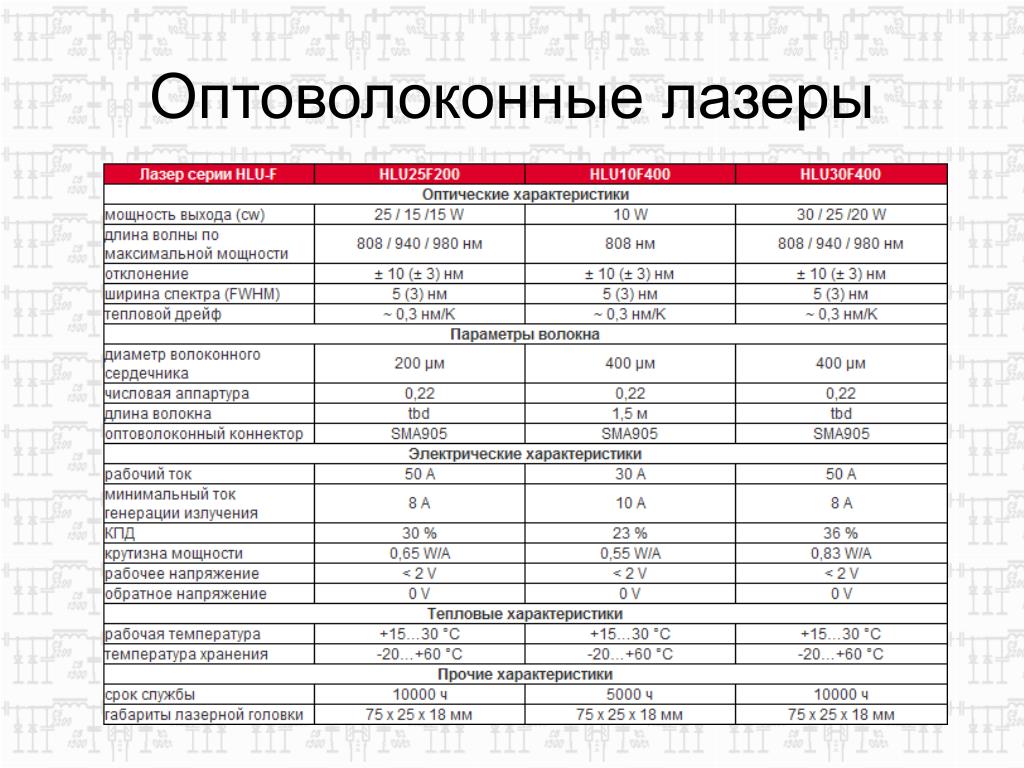

Какая мощность требуется для оптоволоконного лазерного станка?

Даже для оптоволоконного лазера при выборе мощности важно знать, для каких целей он вам нужен. Высокая мощность лазера необходима при гравировке по металлу. Для наведенной окраски и нанесения отметок необходим лазерный станок мощностью 20 или 30 ватт.

Какой из лазерных станков мне больше всего подходит?

Мы будем рады помочь вам сделать оптимальный выбор для ваших целей.

Воспользуйтесь нашим многолетним опытом, запросите консультацию, бесплатную тестовую обработку ваших материалов или демонстрацию лазерного станка.

Обращайтесь к нам

Так как индивидуальные запросы требуют индивидуальных рекомендаций!

Мы проконсультируем вас бесплатно.

Запросите 30-минутную встречу сейчас.

Связаться с нами

какая нужна головка (модуль) лазера

Лазерные технологии все активнее внедряются в производство и становятся доступными для домашнего использования. Популярное применение — обработка фанеры и дерева. При выборе такого оборудования важнейшим параметром становится мощность лазера для резки фанеры, и этот вопрос заслуживает особого внимания.

Какой лазер нужен для резки фанеры?

Лазерная резка работает по принципу выжигания материала направленным, концентрированным световым лучом повышенной мощности. Основные недостатки этого бесконтактного способа: ровные края, возможность получения сложных форм и заготовок разного размера, высокая точность раскроя, простота управления. Среди недостатков выделяется затемнение рабочего участка и высокая цена оборудования. На фото показана одна из моделей станка.

По функциональной способности различаются такие станки:

- Резательно-гравировальный станок. Он имеет небольшую мощность и предназначен для разрезания фанеры небольшой толщины и осуществления гравировки.

- Промышленный (профессиональный) лазерный станок. Он способен резать листы больших размеров любой толщины. Имеет рабочий стол увеличенного размера, усиленный корпус, большие размеры и повышенную мощность. Соответственно, выше и стоимость станка.

- Малогабаритные настольные лазерные резаки . Они могут использоваться в домашних условиях, имеют стол шириной не более 1 м, меньшую мощность и доступную цену.

- Универсальные фрезерные станки. Они способны не только резать материал, но и осуществлять фрезерные работы.

По типу управления выделяются такие варианты:

- Станки с ручным управлением. Это стандартное оборудование с электроприводом, управление которым осуществляется рабочим вручную.

- Станки с ЧПУ. Они имеют программное обеспечение, а управление осуществляется через компьютер.

Достаточно ввести необходимую программу, и станок в автоматическом режиме обеспечит раскрой листа или гравировку точно по заданию.

Достаточно ввести необходимую программу, и станок в автоматическом режиме обеспечит раскрой листа или гравировку точно по заданию.

Основные параметры, которые следует учитывать при выборе станка:

- Размеры рабочего стола. Они определяют габариты обрабатываемых фанерных листов. Для бытовых целей минимальное рабочее поле составляет 30 × 40 см, а для коммерческих целей следует выбирать не менее 60 × 90 см.

- Выходная мощность. От нее зависит глубина проникновения луча, а значит, и толщина разрезаемого листа. Для фанеры толщиной 1 мм нужно не менее 40 Вт.

- Ход рабочего стола. Важна высота его опускания для установки дополнительных приспособлений. Она рекомендуется не менее 15–20 см.

- Мощность лазерной трубки. От нее зависит скорость резки листа. Для производительного станка желательно иметь порядка 8–100 Вт.

Помимо указанных параметров следует принимать в расчет точность реза (отклонение), габариты и вес станка.

Лазерная головка для резки фанеры

Лазерная головка станка — это устройство, включающее сам источник лазерного излучения и оптическую систему для фокусировки луча. Выделяются такие ее разновидности:

Выделяются такие ее разновидности:

- Газовый или СО2. Он работает на газовых смесях. Световой поток усиливается в результате вибрации при переходах в молекулах углекислого газа при прохождении света. Длина волны составляет 10,6 мкм. Головка с СО2-лазером наиболее часто используется в заводских станках для резки.

- Волоконный . В нем активная среда и резонатор составлены из оптических волокон. Такие лазеры обладают повышенной мощностью при небольших габаритах. Используются они для разрезания тугоплавких материалов и для фанеры экономически нецелесообразны, а потому используются редко.

- Твердотельный или полупроводниковый. В качестве активной среды применяется специальный полупроводниковый материал, находящийся в твердом состоянии. Лазеры имеют высокую цену и для резки дерева или фанерных листов не используются. Они устанавливаются в универсальных станках, способных обрабатывать металлы.

- Диодный. Это полупроводниковый лазер, основанный на светодиоде.

Лазерный луч формируется за счет инверсии в зоне p-n перехода при прохождении света. Такое устройство широко используется в различных электронных системах. Мощность у них невелика, но вполне достаточна для резки фанеры. Используется такой источник чаще всего в самодельных станках.

Лазерный луч формируется за счет инверсии в зоне p-n перехода при прохождении света. Такое устройство широко используется в различных электронных системах. Мощность у них невелика, но вполне достаточна для резки фанеры. Используется такой источник чаще всего в самодельных станках.

Таким образом, для резки фанеры оптимальным вариантом признаются головки на базе СО2-лазера. В самодельных головках применяются светодиоды от различных устройств (принтеры, плейеры, лазерные указки и т. п.).

Лазерный модуль для резки фанеры

Основным узлом станка для резки фанеры является лазерный модуль, включающий источник излучения, оптические элементы, блок питания, систему регулировки, управления и охлаждения. Модули различаются по типу лазерной головки. Кроме того, они классифицируются по виду излучения: коллимированные и сфокусированные. В последнем случае луч собирается в точку. В коллимированном исполнении можно получить линию, решетку, окружность. Для резки и гравировки более подходит сфокусированный вариант.

Модули различаются по длине волны. Она может варьироваться в широком диапазоне — от ультрафиолетовой до инфракрасной зоны. В устройствах важно обеспечить стабильность этого параметра. Для этого качественные аппараты имеют систему термостабилизации излучателя. Для подстройки в небольших пределах применяются специальные механизмы.

Мощность лазера для резки фанеры

Резка материала осуществляется за счет значительного разогрева при воздействии сконцентрированного светового луча. Температура должна быть достаточной для сгорания волокон. Она же в свою очередь зависит от энергии, которой обладает световой поток. Энергия, выделяемая источником за единицу времени, называется мощностью излучателя.

Мощность лазера считается его важнейшей характеристикой. От нее зависят его функциональные способности. Только при определенном значении волокна начинают выгорать. При этом с повышением увеличивается и глубина резки. Так, при небольшом ее значении обеспечивается только поверхностная обработка — гравировка. Для разрезания материала необходимо, чтобы температуры хватило для выжигания волокон на всю толщину листа.

Для разрезания материала необходимо, чтобы температуры хватило для выжигания волокон на всю толщину листа.

Мощность зависит, прежде всего, от его типа, т. е. активной среды, накачки и наличия резонатора. Выходная мощность зависит еще и от оптической системы. Повышенная мощность обеспечивается волоконным и твердотельным лазером, но у них высока стоимость. Для фанеры вполне подходит менее мощный, но более дешевый СО2-лазер.

Какая мощность лазера нужна для резки фанеры?

В готовых станках чаще всего применяются СО2-лазеры. Для резки минимальная мощность составляет 20–25 Вт. Выбор станка производится с учетом толщины фанерного листа. Для СО2-лазера рекомендуются такие правила выбора:

- лист толщиной до 6 мм — 50 Вт;

- лист толщиной до 8 мм — 60 Вт;

- лист толщиной до 10 мм — 80 Вт.

При гравировке используются СО2-лазеры мощностью 20–50 Вт.

В зависимости от назначения станки имеют индивидуальные пределы регулировки мощности. Настольные, бытовые аппараты выпускаются до 80 Вт. В профессиональных станках она может достигать 200–250 Вт.

Настольные, бытовые аппараты выпускаются до 80 Вт. В профессиональных станках она может достигать 200–250 Вт.

Естественно, возникает вопрос о возможности использования диодных лазеров от бытовых приборов, которые имеют значительно меньшие значения мощности излучения. В принципе возможно применение для резки лазеров такого типа на 2–15 Вт. Мощность указывается на корпусе модели и в инструкции.

Лазер 2,1 Вт

Диодный лазер (2,1 Вт) способен разрезать картон и фанеру толщиной до 1–1,2 мм. Обычно его используют для гравировки, но и для резки он пригоден. Наибольший эффект достигается при работе с бумагой и картоном, которые не обугливаются после воздействия луча.

На фото показан готовый лазерный модуль такой мощности — Endurance 2,1. Он обеспечивает гравировку на дереве и фанере со скоростью до 20 мм/с. Может резать лист толщиной 1–2 мм в 5–30 заходов.

Лазер 3,5 Вт

Диодный лазер мощностью 3,5 Вт может резать фанеру толщиной 2–3 мм. При резке многослойной фанеры такой толщины потребуется 20–25 заходов. Программа CNCC LaserAxe может обеспечить скорость порядка 50–150 мм/мин. На фото показана шкатулка, изготовленная на станке с лазером мощностью 3,5 Вт.

Программа CNCC LaserAxe может обеспечить скорость порядка 50–150 мм/мин. На фото показана шкатулка, изготовленная на станке с лазером мощностью 3,5 Вт.

Лазер с короткофокусной линзой 5,6 Вт

Лазер мощностью 5,6 Вт гораздо быстрее справляется с резкой фанеры. Он способен раскраивать листы толщиной 3–5 мм. Станок Endurance 5,6 может работать в таком режиме:

- фанера толщиной 3 мм — до 4 заходов на скорости до 250 мм/мин;

- при толщине 4 мм — 8 заходов на скорости до 200 мм/мин;

- при толщине 5 мм — 9–10 заходов на скорости до 100 мм/мин.

При установке такого лазера рекомендуется использовать короткофокусную линзу G-2.

Ультрамощный 8 Вт

Возможности по резке фанеры значительно расширяются при использовании устройства мощностью 8 Вт. На таком станке можно разрезать листы толщиной 4 мм (при установке линзы G-2) в один заход. Чтобы раскроить фанеру толщиной 6–8 мм потребуется до 5 проходов, а толщиной 10 мм — до 10 проходов. При этом обеспечивается вполне подходящая скорость.

Лазер для резки 10 Вт

Модуль мощностью 10 Вт пригоден для разрезания фанеры до 10 мм. При этом листы толщиной 6–7 мм режутся в 1–2 захода. Листы толщиной 9–10 мм требует 3–5 проходов. Наибольшей популярностью пользуются устройства производства КНР, обеспечивающих длину волны 445–450 нм. Диаметр фокусируемого пятна изменяется от 0,1 до 10 мм. Высокой надежностью отличается лазерный модуль РРМ-010С компании MH GoPower для передачи мощности по оптоволокну.

Лазер 15 Вт

Станок с диодным лазером мощностью 15 Вт приближается к оптимальному режиму резки. Он обеспечивает раскраивание листов толщиной до 10 мм в один заход, а до 12–15 мм — в 3–5 заходов. Из КНР поставляется достаточно надежная модель 570073. Длина волны — 450 нм. Фокусное расстояние —18 мм.

Нюансы лазерной резки фанеры

Лазерная резка имеет ряд особенностей:

- При резке обеспечивается минимальная толщина прореза, что позволяет оптимально кроить лист с максимальной точностью.

- В зоне работ лучом появляется затемнение на фанере. С ростом мощности его интенсивность увеличивается. Небольшая обработка шлифовальной шкуркой устраняет дефект.

- При работе не требуется прикладывать никаких физических усилий. Процесс обеспечивается бесконтактно, что устраняет риск деформации тонких листов.

- На качество конечного результата влияет структура фанеры. Необходимо учитывать многослойность и наличие древесной смолы.

- При длительной работе рабочее место обязательно оборудуется вытяжной вентиляцией.

- Во время работы не образуется стружка и опилки.

- Перед началом работы с поверхности заготовки необходимо убрать пыль.

- Не рекомендуется использовать лазер при резке фанеры с лаковым покрытием.

При использовании лазерных модулей следует прислушаться к таким рекомендациям. Для гравировки вполне подходит лазер 2,1 Вт. Листы толщиной до 2 мм можно резать устройством 3,5 Вт, толщиной до 3 мм — 5,6 Вт, толщиной до 5 мм — 8 Вт. При необходимости раскраивать листы толщиной до 10–12 мм следует применять модули 10–15 Вт.

При необходимости раскраивать листы толщиной до 10–12 мм следует применять модули 10–15 Вт.

Лазеры для резки фанеры значительно облегчают труд и повышают точность раскроя. С помощью таких станков можно вырезать детали любой сложной формы. Важнейший критерий выбора оборудования — мощность излучения. Она определяет возможности станка, его производительность, толщину листов. С ее ростом повышается и стоимость устройства, а значит, требуется оптимальный подход к выбору с учетом назначения и конкретных условий.

- 21 сентября 2020

- 34209

Получите консультацию специалиста

Какая мощность лазера мне нужна для моего приложения? Часто задаваемые вопросы

- Trotec Laser

- org/ListItem»> Обучение и поддержка

- Часто задаваемые вопросы

- Какая мощность лазера мне нужна для моего приложения?

Наиболее важным критерием при выборе мощности лазера для вашего лазерного станка является приложение, которое вы хотите чаще всего использовать с лазером. Если лазер в основном используется для гравировки, вы добьетесь хороших результатов при мощности лазера от 25 до 80 Вт. Для лазерной резки или для очень высокоскоростных операций мы рекомендуем мощность лазера более 80 Вт.

В этой статье мы постараемся максимально полно раскрыть тему «Оптимальная мощность лазера». Как правило, мы рекомендуем личную консультацию, чтобы определить оптимальную для вас мощность лазера.

Свяжитесь с нами

Какое влияние оказывает мощность лазера на практике?

Максимальная мощность лазера вашего лазерного станка влияет как на качество вашей продукции, так и на время работы. Разницу между двумя уровнями мощности лучше всего продемонстрировать на примерах. Поэтому мы выгравировали алюминиевую табличку с техническими данными и вырезали логотип Trotec из акрила.

Разницу между двумя уровнями мощности лучше всего продемонстрировать на примерах. Поэтому мы выгравировали алюминиевую табличку с техническими данными и вырезали логотип Trotec из акрила.

Пример 1: Резка акрила —

Сравнение 80 и 120 Вт

При 120 Вт процесс завершается через 29 с, при 80 Вт достигается только 65%. Мощность более 120 Вт позволяет еще больше сэкономить время при стабильном качестве.

| Лазерная мощность: | 80 Вт | 120 Вт | ||

| Прогресс: | 100% закончен | 100%.0033 | 55 секунд | 29 секунд |

Пример 2: Гравировка анодированного алюминия —

Сравнение 30 и 80 Вт

При 80 Вт более чем в два раза быстрее. То же самое относится и к другим приложениям для гравировки, например. Штамп

| Мощность лазера | 30 Вт | 80 Вт |

| Прогресс | 48% готово | 3% готово|

| Время на единицу | 55 секунд | 29 секунд |

Это один из 10 вопросов, которые вы должны задать себе перед покупкой лазерного станка.

В этом видео-сеансе наш менеджер по продукции для гравировки — Харальд Хольцнер — объясняет, почему мощность лазера имеет решающее значение и каковы преимущества более высокой мощности лазера.

Посмотреть полный ответ здесь

Рекомендуемая мощность лазера для различных материалов

В зависимости от типа материала различная мощность лазера приведет к оптимальному результату. Например. Для гравировки на бумаге обычно требуется меньше энергии, чем для гравировки по дереву. С помощью акрила можно создать однородную однородную не слишком глубокую гравировку при малой мощности. А при обработке материалов для гравировки (пластмассовых ламинатов, таких как TroLase) более высокая мощность позволяет работать быстрее.

Мощность лазера легко регулируется программным обеспечением. Однако максимальная мощность зависит от аппаратного обеспечения. Применяется следующее: Лазерный станок с высокой мощностью лазера обеспечивает большую гибкость, поскольку позволяет обрабатывать множество различных материалов.

В таблице представлен обзор требуемой минимальной мощности для различных материалов:

Эти значения являются ориентировочными. Более высокая мощность лазера обычно приводит к более быстрой пропускной способности и более высокой эффективности.

| Material | Recommend laser power (watts) | |

|---|---|---|

| Engraving | Engraving and cutting | |

| MDF (6mm) | 40 | 60 |

| Laminate/engraving materials (1.6. mm) | 40 | 40 |

| Paper | 25 | 40 |

| Acrylic (3mm) | 30 | 40 |

| Stamp (2.3 мм) | 30 | 30 |

| Анодированный алюминий | 30 | — |

Оптимальная мощность лазера для резки

Чем толще разрезаемый материал, тем важнее высокая мощность лазера для достижения хорошего качества. Как правило, для акрила действует следующее правило: 10 ватт на миллиметр .

Как правило, для акрила действует следующее правило: 10 ватт на миллиметр .

На графике показано сравнение времени резки акрилового листа различной толщины от 200 до 400 Вт.

Наряду с акрилом лазером обрабатываются и другие пластики, напр. поликарбонат или САН. Они требуют высокой мощности в 200 или 400 Вт, чтобы иметь возможность аккуратно резать их даже при сравнительно небольшой толщине 2 и 3 мм.

Оптимальная мощность лазера для резки

Даже при использовании волоконного лазера главное применение имеет решающее значение, когда речь идет о выборе правильной мощности лазера. При гравировке металлов требуется высокая мощность лазера. Для отжига и маркировки хорошие результаты достигаются при мощности лазера 20 или 30 Вт.

Какой лазерный станок лучше всего подходит для меня?

Мы будем рады проконсультировать вас по оптимальному выбору для ваших задач.

Воспользуйтесь нашим многолетним опытом в консультации, тестировании приложений или демонстрации.

Свяжитесь с нами

Поскольку индивидуальные требования требуют индивидуальной консультации.

Мы проконсультируем вас бесплатно.

Запросите 30-минутную встречу сейчас.

Свяжитесь с нами

Мощность лазерной резки: сколько вам нужно?

Лазерные резаки — это универсальные инструменты, которые используются для различных целей и доступны с различной выходной мощностью.

Каждый материал имеет минимальную мощность лазера, необходимую для резки или гравировки.

Но что такое мощность лазера и как она влияет на операцию лазерной резки?

Мощность лазера от 5 Вт до 50 Вт оптимальна для большинства непромышленных операций лазерной резки и гравировки. Мощность лазера 80 Вт или выше рекомендуется для промышленных применений, требующих высокой скорости резки. Использование маломощных лазеров для резки толстых материалов требует нескольких проходов.

В этой статье подробно рассматривается мощность лазерной резки и приводятся сведения об оптимальных настройках мощности для различных материалов.

Что в этой статье?

- Мощность лазера. Почему это важно?

- Как мощность лазера влияет на процесс резки?

- Какая мощность лазера требуется для вашего приложения?

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Мощность лазерной резки: почему это важно?

В зависимости от типа материала, глубины реза и типа используемого лазера оптимальная мощность лазера варьируется от одного приложения к другому.

Лазерный резак работает, фокусируя высокоэнергетический лазерный луч в маленьком пятне, чтобы испарить материал и произвести желаемый разрез, а энергия лазера зависит от его мощности.

В результате для резки твердых материалов, таких как алюминий и латунь, требуется сравнительно большая мощность лазерной резки, чем для мягких материалов, таких как дерево, бумага и т. д.

д.

Кроме того, оптимальная мощность лазерной резки также зависит от длины волны лазера и способности материала поглощать энергию на этой длине волны.

Это можно понять из того факта, что лазер мощностью 100 Вт CO 2 может делать чистые разрезы в таких материалах, как бумага, дерево, кожа и т. д., но не может использоваться для резки металла.

Это связано с тем, что CO 2 лазеры имеют большую длину волны, а металлы плохо поглощают энергию на этой длине волны. В результате большая часть лазерной энергии теряется при отражении.

Однако использование мощного лазера CO 2 (более 500 Вт) компенсирует потери энергии в отраженных лазерах и нагревает металл для получения желаемого разреза.

Таким образом, мощность лазера является важным параметром, определяющим способность лазера производить качественные разрезы в заготовке.

Как мощность лазера влияет на процесс резки?

Мощность лазера является одним из наиболее важных параметров в процессе лазерной резки, поскольку она напрямую влияет на различные другие факторы, такие как скорость резки, глубина резки, качество резки, эффективность и производительность.

Скорость резки увеличивается с увеличением мощности

Зависимость между скоростью резки и мощностью лазераСкорость резки — это скорость, с которой лазер перемещается по заготовке.

Когда лазер попадает на поверхность заготовки, энергия лазера поглощается заготовкой и преобразуется в тепло.

Чем медленнее скорость лазера при резке, тем выше подводимая энергия и тем выше будет температура в зоне резки.

Таким образом, при использовании лазерного резака мощность лазера определяет оптимальное время выдержки для получения желаемого результата.

Например, диодный лазер мощностью 10 Вт, такой как Comgrow Z1, может выполнять сквозные пропилы в фанере толщиной 2 мм со скоростью резки около 400 мм/мин.

Напротив, диодный лазер мощностью 5 Вт, такой как Atomstack X7, будет выполнять аналогичную операцию при гораздо более низкой скорости резки, около 200 мм/мин.

Это связано с тем, что более высокая мощность резки лазера мощностью 10 Вт обеспечивает больше энергии в секунду для нагрева и испарения материала.

С другой стороны, лазер мощностью 5 Вт требует более длительного времени выдержки для подачи аналогичного количества энергии.

Это означает, что чем выше мощность лазера, тем выше может быть скорость резки.

Однако использование высокой мощности лазерной резки при очень низкой скорости резки может привести к пережогу заготовки.

Поэтому важно определить оптимальную конфигурацию мощности лазерной резки и скорости резки, которая дает наилучшие результаты.

Глубина реза увеличивается с увеличением мощности

Другим параметром лазерной резки, который зависит от мощности лазера, является максимальная глубина реза, которую лазер может выполнить в заготовке.

Маломощные лазеры не могут производить глубокие разрезы, поскольку количество лазерной энергии, необходимой для испарения материала, увеличивается с увеличением глубины разреза.

Хотя увеличение времени выдержки увеличит энергию лазера, подаваемую в зону резки, это также приведет к увеличению зоны термического влияния, что приведет к повреждению заготовки.

Однако вы можете использовать несколько проходов для достижения большей глубины резания, не повреждая заготовку, но за счет времени цикла.

Увеличение глубины реза за счет увеличения количества проходовТаким образом, более мощные лазеры идеально подходят для промышленного применения, где необходимо выполнять глубокие пропилы с коротким циклом.

Качество

Разница в качестве резки при изменении параметров лазераМощность лазерной резки влияет на качество резки с точки зрения ее точности и внешнего вида.

Использование мощного лазера может привести к перегреву материала, расплавлению заготовки и увеличению ширины реза.

Например, при лазерной резке полипропилена (разновидность пластика) получаются чистые разрезы с гладкой поверхностью, но это термочувствительный материал, который может легко плавиться и оставлять липкое месиво на столе для резки.

Точно так же при лазерной резке легковоспламеняющихся материалов, таких как бумага и дерево, можно получить чистые разрезы с небольшим обугливанием по краям, но использование чрезвычайно высокой мощности лазера может привести к перегоранию материала.

Это перегорание легковоспламеняющихся заготовок может повлиять на качество резки, вызывая сильное обугливание, и даже создать опасность возгорания.

Поэтому важно регулировать мощность лазера, чтобы не допустить перегрева материала и обеспечить качественный рез с хорошей точностью.

Производительность

Производительность в зависимости от мощности лазераМощность лазера также влияет на производительность процесса, влияя на время его цикла.

Хотя лазер мощностью 20 Вт может выполнять аккуратную резку акрила, его нельзя использовать для операций, требующих крупномасштабной резки акрила.

Это связано с тем, что по сравнению с 60-ваттным лазером 20-ваттный лазер будет сравнительно медленнее выполнять тот же разрез, что увеличивает время выполнения заказа.

Кроме того, более мощный лазер также обеспечивает большую гибкость материала, а регулирование мощности его лазера позволяет использовать один лазерный резак для резки и гравировки различных материалов.

Таким образом, для промышленного применения рекомендуется использовать более мощный лазер для более быстрого цикла и большей гибкости материала.

Стоимость

Мощный лазерный резак требует мощного лазерного модуля, способного производить лазер высокой энергии. Но по мере увеличения номинальной мощности лазера стоимость оборудования также увеличивается.

Кроме того, мощные лазеры выделяют большое количество тепла, что требует использования системы охлаждения для предотвращения перегрева оборудования, такого как фокусирующие линзы.

Это еще больше увеличивает первоначальные затраты на покупку лазерного резака.

Кроме того, высокая потребляемая мощность и работа с дополнительными аксессуарами увеличивают почасовую стоимость эксплуатации лазерного станка.

Однако более высокая мощность лазера повышает производительность и позволяет производить более высокую производительность, увеличивая общую прибыль.

Таким образом, мощный лазерный резак окупает свою стоимость, обеспечивая более высокую годовую производительность и больший доход.

Какая мощность лазера требуется для вашего приложения?

Laser cutting test runs to identify optimal power setting| Material | Laser Power | No. of Passes |

|---|---|---|

| Cutting Regular Paper | 100% of 20W Diode laser | 1 |

| Cutting 2 мм пластик | 100% от диодного лазера 20 Вт | 5 |

| Резка 5 мм древесина | 100% из диода 20 Вт | 5 |

| . | ||

| ГРАВИЛЬНАЯ стекло | 75% из диодного лазера 20 Вт | 1 |

| ГРАВИТЕЛЬНЫЙ МЕЛАТА | 100% от диода 20 Вт | . Мощный лазерный резак имеет ряд преимуществ перед маломощным и поэтому предпочтительнее для промышленного применения. Но какой мощности лазера достаточно? И как определить оптимальную потребляемую мощность для вашего приложения? Оптимальная потребляемая мощность зависит от типа материала, с которым вы хотите работать, и типа выполняемых операций. Лазерные резаки можно использовать для выполнения таких операций, как маркировка, гравировка, травление и резка, при этом каждая операция требует различной выходной мощности лазера. Как правило, лазерная резка требует большей мощности лазера, чем гравировка, что, в свою очередь, требует большей мощности, чем травление и маркировка. Точно так же материалы с высокой плотностью требуют большей мощности лазера для испарения их поверхности по сравнению с более мягкими материалами, которые легко испаряются. Несмотря на то, что существуют различные диаграммы мощности и скорости лазерной резки, оптимальные настройки варьируются от одной настройки к другой, и значения в диаграммах следует рассматривать как справочные, чтобы начать пробные прогоны. Поэтому необходимо выполнить пробные прогоны и найти наилучшую конфигурацию для вашей установки. Мощность лазера, необходимая для резки бумагиБумажная доска, вырезанная на Atomstack X7 Бумага — легковоспламеняющийся материал, обычно мягкий, поэтому для резки или гравировки не требуется высокая мощность лазера. Использование чрезвычайно высокой мощности лазера может привести к обуглению кромок реза и даже к возгоранию. Как правило, для лазерной резки бумаги требуется мощность лазера около 10–15 Вт, чтобы выполнять чистые разрезы с высокой скоростью. Мощность лазера, необходимая для резки пластмассЛазерная резка акрилаПластмассы представляют собой синтетические материалы различных типов, и каждый тип ведет себя по-разному под действием лазера. Акрил — один из наиболее подходящих пластиков для лазерной резки и гравировки, так как он дает чистые срезы с пламенной полировкой. Кроме того, такие пластмассы, как полипропилен, делрин, майлар и т. д., также подходят для лазерной резки. Однако эти синтетические материалы чувствительны к нагреву и могут плавиться при обработке лазером. Поэтому важно иметь высокую скорость резания, чтобы свести к минимуму время выдержки и обеспечить контролируемую зону термического влияния. Как правило, лазер мощностью 40–80 Вт рекомендуется для небольших приложений, связанных с лазерной резкой пластика, и 80–100 Вт для промышленного применения. Использование мощных лазеров дает возможность получить желаемый результат с минимальным временем выдержки. Мощность лазера, необходимая для резки дереваxTool D1 Pro для резки фанерыДревесина — это натуральный материал, который не плавится, но легко воспламеняется при воздействии на него лазером очень высокой мощности. Хотя мощный лазер может делать чистые пропилы практически в любом типе дерева, мягкая древесина, такая как ольха, бальза, липа, тополь, кедр и сосна, является лучшим вариантом для лазерной резки. Для лазерной резки дерева требуется подача воздуха под высоким давлением, чтобы облегчить процесс резки и достичь желаемой глубины с минимальной зоной термического воздействия. Как правило, для промышленных применений, связанных с лазерной резкой древесины, требуется мощность лазера выше 150 Вт, но вы также можете использовать диодный лазер мощностью 20 Вт, такой как xTool D1 pro, для создания проектов своими руками из хвойной древесины с использованием многопроходной техники. Мощность лазера, необходимая для резки тканиДоступны ткани разных типов, и оптимальная мощность лазера для лазерной резки ткани зависит от типа и толщины используемой ткани. Натуральные ткани, такие как хлопок и джинсовая ткань, при резке лазером дают потрепанные края, в то время как синтетические ткани, такие как нейлон, войлок, флис, бархат, микрофибра и т. д., дают запаянные края. Для лазерной резки синтетических тканей требуется сравнительно меньшая мощность лазера, чем для натуральных тканей. Использование более высокой мощности лазера, чем оптимальные настройки, может привести к плавлению и затвердеванию этих тканей. Как правило, маломощный лазер, такой как лазерный резак k40, рекомендуется для небольших проектов, а мощность лазера около 80 Вт рекомендуется для промышленных применений. Мощность лазера, необходимая для резки кожиЛазерная резка кожи (Источник: Etsy) Лазерная резка кожи — одно из самых популярных применений в мелкосерийном и крупномасштабном производстве для изготовления аксессуаров, таких как кошельки, сумки, браслеты и т. При обработке лазером кожа срезается с коричневатым краем, что добавляет контраста заготовке, а оптимальная мощность лазера зависит от типа используемой кожи. Как правило, синтетическую кожу легче резать, и для мелкосерийного производства требуется мощность лазера около 40 Вт, в то время как для промышленного применения, включающего лазерную резку натуральной кожи, требуется мощность лазера около 80 Вт для выполнения чистых разрезов с минимальным ожогом краев. Мощность лазера, необходимая для резки стеклаЛазерная гравировка стеклаЛазерная резка стекла может быть сложной задачей из-за его высокой отражательной способности и прочности. Недорогие лазерные резаки, такие как диодные лазеры, как правило, подходят для лазерной гравировки стекла и не могут использоваться для операций резки. Это связано с тем, что диодные лазеры неэффективны при обработке прозрачных поверхностей. Однако можно нанести черную краску, чтобы сделать поверхность непрозрачной и выполнить гравировку. С другой стороны, лазерная резка предполагает выполнение более глубоких разрезов, что делает технику маскирования неэффективной. Как правило, лазер CO 2 с номинальной мощностью более 80 Вт рекомендуется для лазерной резки стекла, но требует специальных методов, таких как использование влажного бумажного полотенца для покрытия поверхности и достижения чистого реза. Мощность лазера, необходимая для резки металлаЛазерная резка углеродистой сталиМеталлы являются одним из самых сложных материалов для лазерной резки. Их сильно отражающая поверхность отражает лазерный луч и приводит к потере лазерной энергии. Поэтому для лазерной резки металла требуются мощные лазерные станки. Обычно для лазерной резки металлов рекомендуется использовать волоконный лазер с номинальной мощностью более 500 Вт. Хотя лазеры CO 2 нельзя использовать для гравировки металлов, более мощные CO 9Лазеры 0247 2 (мощностью более 1 кВт) подходят для лазерной резки. Это связано с тем, что по мере увеличения глубины реза отражение лазерного луча внутри пропила усиливает процесс и обеспечивает чистый рез. Поэтому волоконные лазеры рекомендуются для лазерной резки листового металла, тогда как мощные импульсные CO 2 лазеры используются для резки более толстых металлических заготовок. Кроме того, в последнее время были созданы прямые диодные лазеры с номинальной мощностью более 5 кВт, которые можно использовать для выполнения чистых резов в металлических заготовках различной толщины. Заключительные мыслиМощность лазерной резки играет важную роль в определении способности лазерного резака выполнять качественную резку различных материалов. Однако определение оптимальной мощности лазера для вашего приложения может быть сложной задачей и требует выполнения тестовых прогонов с различными конфигурациями мощности и скорости. Максимальная выходная мощность лазерного резака напрямую влияет на его стоимость. Кроме того, лазеры могут быть опасны при неосторожном обращении, особенно мощные лазеры. Поэтому настоятельно рекомендуется следовать протоколам лазерной безопасности и носить защитные очки. Часто задаваемые вопросы (FAQ)Рекомендуется ли использовать лазерный резак на полную мощность?Нет, не рекомендуется использовать лазерный резак на полную мощность, поскольку регулярное использование максимального потенциала лазера может изнашивать оборудование и сокращать срок его службы. Поэтому всегда рекомендуется использовать только 90% от общей мощности лазерной резки для увеличения срока службы. Влияет ли фокус лазера на мощность лазера? Да, фокус лазера напрямую влияет на мощность лазера. Наличие чрезвычайно сфокусированного лазерного луча приводит к высокой плотности энергии, что делает лазер способным быстрее испарять материал, тогда как расфокусированный лазер приводит к рассеиванию мощности лазера по более широкой области, что делает его сравнительно менее способным к испарению материала. |

д.

д.

Поэтому рекомендуется определить ваши требования и выбрать лучший лазерный резак, который обеспечивает требуемую выходную мощность.

Поэтому рекомендуется определить ваши требования и выбрать лучший лазерный резак, который обеспечивает требуемую выходную мощность.