Как устроен намоточный станок с проводоукладчиком. Какие основные элементы входят в его конструкцию. Как работает такой станок. Какие преимущества дает использование шагового двигателя в конструкции намоточного станка.

Основные элементы конструкции намоточного станка с проводоукладчиком

Намоточный станок с проводоукладчиком представляет собой специализированное оборудование для намотки проводов на различные каркасы и катушки. Рассмотрим основные элементы, входящие в его конструкцию:

- Станина — служит основанием всей конструкции

- Шпиндель — вал для крепления и вращения каркаса катушки

- Проводоукладчик — механизм для равномерной укладки провода

- Привод шпинделя — обеспечивает вращение каркаса

- Привод проводоукладчика — перемещает укладчик вдоль оси намотки

- Устройство натяжения провода

- Счетчик витков

- Система управления

Ключевым элементом современных намоточных станков является шаговый двигатель, который обеспечивает высокую точность позиционирования и плавность работы.

Принцип работы намоточного станка с проводоукладчиком

Рассмотрим последовательность работы намоточного станка с проводоукладчиком:

- Каркас катушки закрепляется на шпинделе станка

- Провод заправляется в механизм натяжения и проводоукладчик

- Включается привод шпинделя, начинается вращение каркаса

- Проводоукладчик начинает перемещаться вдоль оси намотки

- Провод равномерно укладывается на каркас витками

- Счетчик фиксирует количество намотанных витков

- При достижении заданного числа витков намотка останавливается

Согласованная работа привода шпинделя и проводоукладчика обеспечивает равномерное заполнение каркаса проводом по всей его длине.

Преимущества использования шагового двигателя в намоточном станке

Применение шагового двигателя в конструкции намоточного станка дает ряд существенных преимуществ:

- Высокая точность позиционирования

- Плавность хода без рывков

- Возможность точной регулировки скорости

- Простота управления и настройки

- Компактные размеры

- Высокий крутящий момент на низких оборотах

- Отсутствие необходимости в датчиках обратной связи

Благодаря этим преимуществам шаговые двигатели широко применяются в современных намоточных станках, обеспечивая высокое качество и производительность намотки.

Особенности конструкции проводоукладчика

Проводоукладчик является важнейшим элементом намоточного станка, обеспечивающим равномерную укладку провода. Рассмотрим основные особенности его конструкции:

- Каретка, перемещающаяся вдоль оси намотки

- Направляющий ролик или глазок для провода

- Винтовая пара или реечный механизм для движения каретки

- Привод от шагового двигателя

- Датчики крайних положений

Важным параметром проводоукладчика является шаг укладки — расстояние, на которое перемещается укладчик за один оборот каркаса катушки. От правильного выбора шага укладки зависит плотность и равномерность намотки.

Система управления намоточным станком

Современные намоточные станки оснащаются программируемыми системами управления на базе микроконтроллеров или промышленных компьютеров. Основные функции системы управления:

- Задание параметров намотки (число витков, шаг укладки и др.)

- Управление приводами шпинделя и проводоукладчика

- Контроль натяжения провода

- Подсчет намотанных витков

- Остановка намотки при обрыве провода

- Вывод информации на дисплей

- Хранение программ намотки

Наличие программируемой системы управления позволяет быстро перенастраивать станок на намотку различных типов катушек.

Расчет параметров намотки

Для получения качественной намотки необходимо правильно рассчитать основные параметры. Рассмотрим основные формулы для расчета:

- Число витков в слое: N = L / d, где L — длина намотки, d — диаметр провода

- Шаг укладки: S = d + (0.1…0.3 мм)

- Число слоев: M = H / S, где H — высота намотки

- Общее число витков: W = N * M

При расчетах нужно учитывать коэффициент укладки провода, который зависит от типа намотки (рядовая, внавал и т.д.). Точный расчет параметров позволяет получить плотную равномерную намотку без пропусков и нахлестов.

Типы намоток, выполняемых на станке с проводоукладчиком

Намоточный станок с проводоукладчиком позволяет выполнять различные типы намоток:

- Рядовая намотка — витки укладываются плотно друг к другу

- Намотка внавал — провод укладывается без строгого порядка

- Намотка с сдвигом — каждый следующий слой смещается на половину диаметра провода

- Спиральная намотка — провод укладывается по спирали

- Секционная намотка — обмотка разделяется на отдельные секции

Выбор типа намотки зависит от назначения изделия и требований к его характеристикам. Современные станки позволяют программировать различные алгоритмы укладки провода.

Области применения намоточных станков с проводоукладчиком

Намоточные станки с проводоукладчиком широко применяются в различных отраслях промышленности:

- Производство трансформаторов и дросселей

- Изготовление электродвигателей и генераторов

- Намотка катушек индуктивности и соленоидов

- Производство реле и контакторов

- Намотка тороидальных сердечников

- Изготовление датчиков и преобразователей

- Намотка спортивного инвентаря (теннисных ракеток, удочек)

Универсальность и высокая производительность делают намоточные станки незаменимым оборудованием во многих производственных процессах.

Перспективы развития намоточных станков

Развитие технологий намотки идет в нескольких направлениях:

- Повышение точности и скорости намотки

- Расширение функциональных возможностей станков

- Внедрение систем технического зрения

- Интеграция в автоматизированные производственные линии

- Применение новых материалов в конструкции

- Разработка специализированного программного обеспечения

Совершенствование намоточных станков позволяет повысить качество и эффективность производства электротехнических изделий. Внедрение цифровых технологий открывает новые возможности для автоматизации процессов намотки.

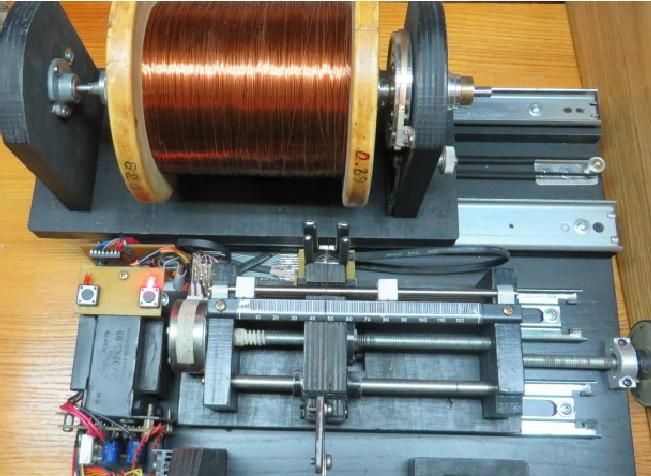

Самодельный намоточный станок с укладчиком

В работе радиолюбителей и электриков полезны устройства для наматывания медного провода диаметром 1,5 мм на специальную электрическую катушку. В промышленных условиях данный процесс требует скорости и точности. Домашние мастера могут воспроизвести такую технологию. Для этого понадобится самодельный намоточный станок. Для него характерны такие признаки:

- простота создания и эксплуатации;

- возможность использования разных трансформаторов;

- наличие дополнительных функций: подсчет количества проволочных мотков.

Метод работы намоточного станка

Станок для намотки – востребованное оборудование, с помощью которого наматывают трансформаторные однослойные и многослойные катушки цилиндрического типа и всевозможные дроссели. Намоточное устройство равномерно распределяет проволоку обмотки с определенным уровнем натяжения. Оно бывает ручным и автоматическим, и работает по такому принципу:

Как работает станок для намотки

- Вращение рукоятки задает намотку проводки или кабеля на каркас катушки.

Она служит основанием изделия и надевается на специальный вал.

Она служит основанием изделия и надевается на специальный вал. - Проволока перемещается горизонтально благодаря направляющему элементу укладчика.

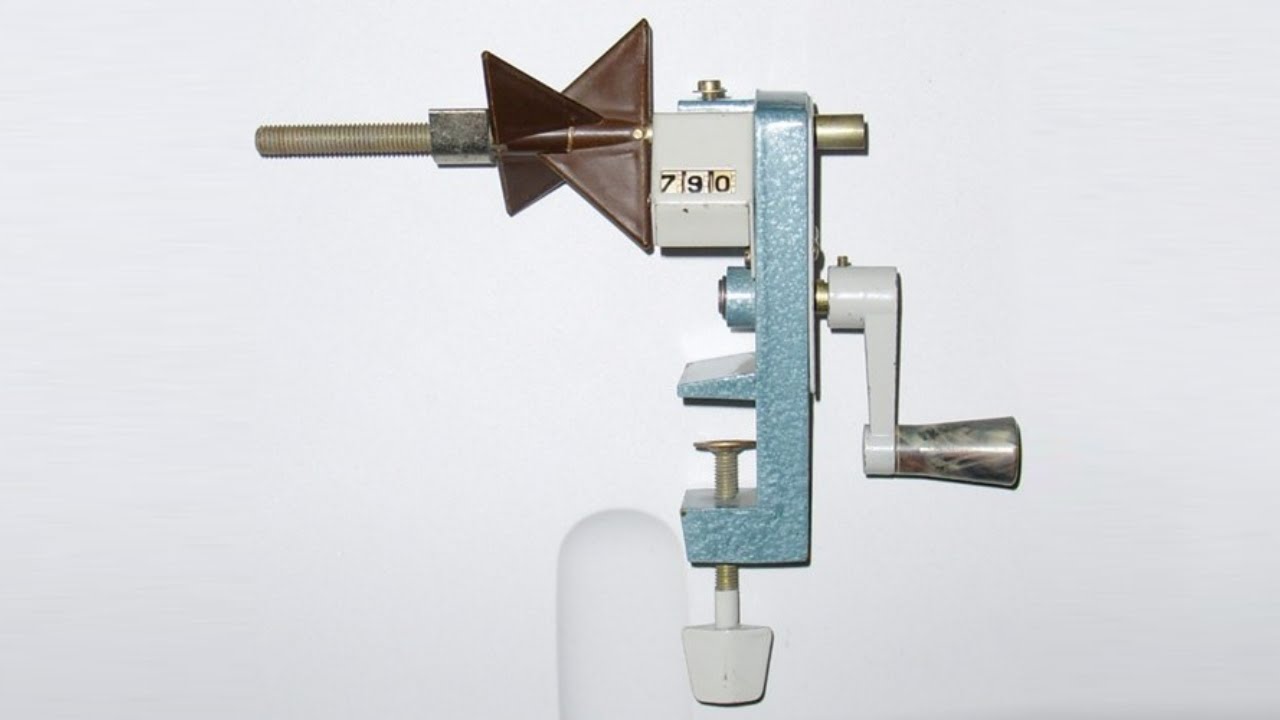

- Количество витков определяют специальные счетчики. В самодельных конструкциях эту роль может выполнять велосипедный спидометр или магнитно-герконовый датчик.

Ручной прибор для укладки провода довольно примитивный, поэтому редко применяются на производстве.

Намоточный станок на механическом приводе позволяет выполнять сложную обмотку:

- рядовую;

- тороидальную;

- перекрестную.

Ручной намоточный станок с механическим счетчиком оборотов

Он функционирует с помощью электрического двигателя, который задает движение промежуточного вала с использованием ременной передачи и трехступенчатых шкивов. Большую роль при этом играет фрикционная муфта сцепления. Благодаря ей станок работает плавно, без толчков и обрывов проволоки. Шпиндель с закрепленной оправой, на которую надета катушка, производит запуск счетчика. Намоточный станок настраивается с помощью винта под любую ширину катушечного каркаса.

Намоточный станок настраивается с помощью винта под любую ширину катушечного каркаса.

Современные модели оснащены цифровым оборудованием. Они работают посредством специально заданной программы, которая хранит информацию в запоминающем устройстве. Значение длины и диаметра провода позволяет точно определить точку пересечения линий.

Современные намоточные станки оснащены специальными счетчиками

Инструменты для намотки трансформатора

Прежде всего следует подумать о том, чтобы облегчить себе работу с помощью различных приспособлений. При заводском производстве трансформаторов они изготавливаются, разумеется, при помощи особых станков, а не вручную.

Едва ли любителю имеет смысл думать о станке, но простые устройства для облегчения работы наверняка себя оправдают.

Простейший вариант – две стойки, прикрепленные к деревянной доске, и металлический прут между ними, с одной стороны изогнутый в форме рукоятки. Внешне что-то вроде вертела. Прут продет сквозь отверстия в стойках, толщиной обычно не более 1 см. Ось «вертела» должна быть продета сквозь каркас будущего трансформатора (на его изготовлении мы не останавливаемся, так как его тип и особенности зависят от предполагаемой функции прибора). Обычно для этого используют деревянную колодку с отверстием для оси и по размерам подходящей к каркасу.

Ось «вертела» должна быть продета сквозь каркас будущего трансформатора (на его изготовлении мы не останавливаемся, так как его тип и особенности зависят от предполагаемой функции прибора). Обычно для этого используют деревянную колодку с отверстием для оси и по размерам подходящей к каркасу.

Схема станка для намотки трансформаторов.

При наличии ручной дрели задача упрощается. Дрель надежно крепится параллельно столу (можно просто зажать в тиски) таким образом, чтобы рукоять ее могла крутиться свободно. В патрон дрели вставляется металлический прут с насаженной на него колодкой, на которой закреплен каркас трансформатора. В идеале прут должен быть с резьбой, тогда колодку можно легко зафиксировать, просто зажав ее с двух сторон гайками. В некоторых случаях удается вовсе обойтись без колодки, зажимая каркас либо самими гайками, либо деревянными дощечками или текстолитовыми пластинками.

Можно использовать в качестве механизма для намотки телефонный индуктор, станок для текстильных шпулей, устройство для перемотки кинопленки и другие подобные механизмы. Ключевой момент – «мягкий», без рывков, ход процесса.

Ключевой момент – «мягкий», без рывков, ход процесса.

Кроме того, вам понадобится и приспособление для размотки (особенно в том случае, если вы используете в качестве источника провода старый трансформатор). Ход его тоже должен быть равномерным, чтобы не усложнять процесс наматывания нового трансформатора, а также не повреждать изоляцию провода. Обычно разматывающее устройство изготавливается по аналогии с наматывающим, но ручка для вращения необязательна.

Полезным может оказаться и дополнительное устройство для счета числа витков. Можно обойтись устным счетом, когда считается каждый виток (или пара витков), а каждая сотня отмечается на бумаге. Если используется станок с шестеренчатой передачей, не следует забывать о коэффициенте передачи.

Однако можно применить и какой-нибудь прибор. Подойдут водяной счетчик, электросчетчик, спидометр для велосипеда. Счетчик соединяют со станком для намотки с помощью гибкого валика (резиновая трубка с достаточно толстыми стенками) или шестеренок.

Механизм намоточного станка

Станок для намотки классифицируют по группам:

- рядовой;

- универсальной;

- тороидальной намотки.

Каждое изделие имеет индивидуальную конструкцию.

Намоточный станок, выполняющий рядовую укладку проволоки, состоит из таких элементов:

- Механизм намотки имеет вид сварной рамы, которая оборудована двигателем, зубчато-ременной передачей, передней и задней бабкой.

- Механизм раскладки позволяет перемещать длинномерный материал вдоль оси намотки. Это сварная конструкция, по которой двигается каретка с направляющими роликами для провода.

- Модели устройств отличаются друг от друга габаритами и функциональными возможностями.

Стандартная модель прибора для укладки провода несколькими перегибами за один оборот предполагает наличие таких элементов:

Составляющие станка

- Основной каркас, состоящий из деревянных или металлических стоек, которые занимают вертикальное положение.

- Между опорами расположены две горизонтальные оси: одна предназначена для пластин, другая – для катушки.

- Сменные шестерни, посылающие на катушку вращение.

- Рукоятка, которая вращает катушечную ось. Для ее фиксации используют цанговый зажим.

- Фиксаторы: гайки, винты.

Намотка проволоки на тороидальные сердечники осуществляется посредством специализированного оборудования кольцевого типа:

- Приспособление имеет вид челнока, работающего по принципу швейной иглы.

- Шпуля представляет собой механизм двух пересекающихся колец с вынимающимся сектором, на который устанавливают тороидальный каркас.

- Вращение шпули задает электродвигатель.

Необходимые материалы и комплектация для изготовления

Чтобы собственноручно сделать станок для намотки проволоки на круглый каркас, понадобится несколько деталей.

Станина из листового материала, скрепленного сварочным методом. Оптимальная толщина основания – 15 мм, боковых частей – 6 мм. Устойчивость конструкции обеспечивается ее тяжестью:

Устойчивость конструкции обеспечивается ее тяжестью:

Схема станины станка

- Боковые части прикладывают друг к другу, одновременно просверливают в них отверстия.

- Подготовленные элементы приваривают к основанию.

- В высоко расположенные пробоины монтируют втулки, в нижние – подшипники, которые можно взять из использованного дисковода.

- Крепежные детали с внешней стороны боковин надежно фиксируют крышками.

Важные составляющие конструкции станка – валы:

- Верхний вал диаметром 12 мм держит каркас катушки. Его роль может исполнять аналогичная конструктивная деталь вышедшего из строя матричного принтера.

- На средний вал такого же диаметра опирается устройство подачи длинномерного материала. Перед вводом в эксплуатацию его желательно отполировать.

- Нижний вал является подающим элементом. Его размеры зависят от шага резьбы.

Самодельный намоточный станок — схема устройства

Втулка укладчика диаметром и длиной по 20 мм. Ее внутренняя резьба совпадает с резьбой нижнего вала.

Ее внутренняя резьба совпадает с резьбой нижнего вала.

Шкивы – трехступенчатые, выточенные из стали, общей толщиной не более 20 мм. В противном случае придется увеличить хвостовики верхнего и нижнего валов. Каждый блок содержит три канавки с разным диаметром, в зависимости от сечения проволоки. Их ширина определяется пассиками. Такая комбинация обеспечивает большое разнообразие шагов намотки провода.

↑ Итого

Уже опробовал станок в намотке проводом 0,315 (мотал выходной трансформатор для гитарного усилителя на каркасе от ОСМ-0,16). Качеством намотки и работой доволен.

Надеюсь, моя статья поможет кому-то. С развитием автоматизации думаю о добавлении двигателя на основную ось и об обновлении программки для управлением вторым шаговым двигателем. Автоматизация — двигатель лени!

Устройство укладчика проволоки

Укладка и намотка проволоки осуществляются за счет трех пластин, скрепленных между собой винтами диаметром 20 мм. В верхней части делают небольшое отверстие 6 мм, куда вставляют винт регулировки натяжения:

- В верхнюю и нижнюю часть внутренней пластины монтируют фторопластовую и стальную втулки диаметром и длиной по 20 мм.

- Между наружными элементами вклеивают кожаный желобок толщиной до 2-х мм, необходимый для выравнивания и натягивания проволоки катушки.

- Вверху укладчика монтируют специальный стержень с резьбой или мини-струбцину, которая скрепляет внешние пластины и регулирует натяжение. Расстояние крепления зависит от диаметра провода.

- Для удобства работы конструкцию дополнительно оснащают откидным кронштейном для катушки.

↑ Алгоритм работы моей программы

Опишу алгоритм работы программы, каким я для себя видел. Включаем контроллер и на семисегментном индикаторе горят «0,00» нули. С помощью кнопок «+1» и «-1» выставляем значение диаметра провода (например 0,31) и жмём кнопку «СТАРТ».

Контроллер, исходя из выше изложенной константы «А = 0,02», делает пересчёт сколько импульсов ему нужно подавать на драйвер шагового двигателя для его перемещения на расстояние 0,31 мм. Т.е. 0,31/0,02 = 15,5 импульсов. Так как число импульсов должно быть целое число контроллер выдаёт 16 импульсов (или 15). Погрешность есть, куда без неё.

Погрешность есть, куда без неё.

Жмём кнопку «СТАРТ», на самом первом индикаторе загорается маленький квадратик и программа переходит в следующий этап работы, где контроллер ждёт сигнала от датчика, который будет на оси с катушкой, для разрешения выдать пачку импульсов для шагового двигателя. Вот он получает импульс и МК выдаёт пачку импульсов. Каретка проводоукладчика перемещается и ждёт следующего разрешающего импульса.

Изготовление счетчика витков

Для определения количества намотанных витков на станке необходим специальный счётчик. В самодельном станке устройство делают так:

Счетчик для намоточного станка — схема

- К верхнему валу крепят электромагнит.

- Герметизированный контакт располагают на одной из боковин.

- Выведенные контакты геркона соединяют с калькулятором в том месте, где находится кнопка «=».

- Катушку с проводом размещают отдельно – на другом валу с рычагами, которые поднимают устройство вверх и складывают его внутрь станка.

Благодаря этим элементам, оборудование становится компактным и не занимает много места.

Принцип работы на станке

Трудиться на сконструированном станке несложно. Технологический процесс требует выполнения определенных действий:

- Верхний вал подготавливают к работе: снимают шкив, задают нужную длину каркаса катушки, устанавливают правый и левый диски.

- В отверстие верхнего вала вставляют крепежное изделие, центрируют и зажимают каркас специальной гайкой.

- На подающий вал монтируют нужный шкив для первичной обмотки.

- Напротив каркаса катушки устанавливается укладчик.

- Пассик одевают на шкивы кольцом или восьмеркой, в зависимости от вида укладки.

- Металлический провод заводят под дополнительный вал, укладывают в желобок, закрепляют.

- Натяжение проволоки регулируют при помощи зажимов, расположенных вверху укладчика.

- Провод должен плотно наматываться на основу катушки.

- На калькуляторе фиксируют числовое значение «1+1».

- Каждый оборот вала прибавляет заданный счет.

- Если витки нужно отмотать назад, на вычислительном устройстве нажимают «–1».

- Когда провод достигнет противоположной части каркаса, с помощью цангового зажима меняют положение пассика.

Под разную толщину металлического провода соотносят шкив с шагом намотки.

Намотка тороидального трансформатора своими руками

Намотка трансформатора своими руками — задача несложная, если к ней подготовиться заранее. Люди, которые изготавливают различную радиоаппаратуру или силовые инструменты, имеют потребность в трансформаторах для конкретных нужд. Поскольку далеко не всегда предоставляется возможность приобрести определенные изделия, то мастера зачастую наматывают тороидальные трансформаторы самостоятельно. Те, кто в первый раз пытаются провести обмотку, сталкиваются с трудностями: не могут определить правильность расчетов, подобрать соответствующие детали и технологию. Необходимо понимать, что разные типы наматываются по-разному.

- Подготовка к проведению намотки

- Необходимые материалы

- Как ускорить рабочий процесс

Также кардинально отличаются тороидальные устройства. Расчет тороидального трансформатора и его намотка будут особыми. Так как радиолюбители и мастера создают детали под силовое оборудование, но не всегда обладают достаточными знаниями и опытом для их изготовления, то этот материал поможет данной категории людей разобраться с нюансами.

Еще одно применение станка ЧПУ / Хабр

ЧПУ станок — это станок с числовым программным управлением. Позволяет изготавливать детали по заранее подготовленной программе с высокой точностью, повторяемостью и скоростью. В этой статье пойдет речь о созданном мною намоточном станке, которому я дал название Орбитер (Orbiter).

Сфера ЧПУ плотно пересекается со сферой 3D принтинга. Мой станок имеет довольно необычную для станков ЧПУ конструкцию, так как все привыкли видеть фрезерные станки с ЧПУ, ЧПУ выжигатели, 3D принтеры, а станок, описываемый в данной статье, намоточный, а точнее станок для намотки шаров-абажуров из ниток и клея. Принцип работы — намотка на надутый вращающийся шар, который после высыхания клея спускается и вынимается.

Принцип работы — намотка на надутый вращающийся шар, который после высыхания клея спускается и вынимается.

За последний десяток лет цена на ЧПУ комплектующие и электронику заметно снизилась, поэтому собрать ЧПУ станок может себе позволить практически каждый. При сборке станка, я руководствовался инженерным образованием, бюджетом и здравым смыслом. По этому детали для станка старался искать в свободной продаже с минимумом слесарной обработки, что-то заказывалось в Китае, что-то покупалось в авто- и строительных магазинах, что-то допиливалось в гаражах друзей. Некоторые детали все равно пришлось заказать токарю.

Инструменты и материалы

Инструмент:

- Шуруповерт (с набором сверл и бит)

- Набор ключей и отверток

- Паяльник, флюс, припой

- Напильники, надфили

- Сварочный полуавтомат

Материалы:

- Мебельная ДСП 16мм

- Крепеж строительный

- Труба стальная диаметр 12мм, длина 1 м

- Гайки, болты, винты, шайбы в ассортименте

- Провода электрические различного диаметра, разъемы, термоусадочная трубка

- Резинотехнические изделия

Детали:

- Два шаговых двигателя размера Nema 23 от банкоматов

- Два драйвера шаговых двигателей на TB6600

- Две муфты шаговых двигателей

- Шесть подшипников 608

- Плата Марсоход с CPLD EPM570 на борту

- Оптопара из принтера

- Блок питания для светодиодных лент 12В 6,5А

- Импульсный преобразователь 5В 3А

- Гнездо подключения провода питания

- Бачок тормозной жидкости Нексия

- Мяч из ПВХ

Думаю, что с инструментами и материалами все ясно, на деталях остановлюсь подробней. Цены актуальны на апрель 2015. Два шаговых двигателя купил по объявлению по 10 у.е. за штуку. Драйвера и муфты, а также импульсный преобразователь, ~12, ~6 и ~2 у.е. соответственно за штуку, были заказаны с Китая. Подшипники куплены в автомагазине по цене 0.5 у.е. за штуку. Плата Марсоход заказана на одноименном сайте. Блок питания валялся без надобности дома. Гнездо и оптопара нашлись в запчастях, оставшихся после разборки принтера.

Цены актуальны на апрель 2015. Два шаговых двигателя купил по объявлению по 10 у.е. за штуку. Драйвера и муфты, а также импульсный преобразователь, ~12, ~6 и ~2 у.е. соответственно за штуку, были заказаны с Китая. Подшипники куплены в автомагазине по цене 0.5 у.е. за штуку. Плата Марсоход заказана на одноименном сайте. Блок питания валялся без надобности дома. Гнездо и оптопара нашлись в запчастях, оставшихся после разборки принтера.

Так как станок создавался с нуля, то многие детали пришлось долго искать, имея лишь примерное представление как они должны выглядеть. Для себя нашел следующий способ: приходим в автомагазин или магазин стройматериалов и ищем что-то похожее, при необходимости допиливаем напильником.

История создания

Зимой 2013 года при подготовке к Новогодним праздникам, искал информацию по изготовлению шаров из ниток и клея, которые используются как украшения. Наткнулся на фото шаров, которые были явно не ручного изготовления.

Стал углубляться в тему дальше. Узнал, что схожий тип намотки используется для изготовления баллонов высокого давления различных форм из композитов. Просмотрел патенты по теме намотки. Вывод следующий, все наработки по конструкциям таких станков можно разделить на 2 группы: станки с двумя двигателями и станки с тремя двигателями. Преимущество первых в простоте механической части, а значит в массе и мобильности станка, а также в экономии одного двигателя, что очевидно, преимущество вторых в простоте управления.

Было решено разрабатывать станок по схеме с двумя двигателями. Так как я по профессии программист, то проблем в управлении не виделось. Требования к станку были следующие: минимальный бюджет, небольшие габариты и вес, бесшумность и мобильность. Было решено также сделать станок автономным, то есть без привязки к компьютеру, чтобы была возможность запустить его в работу при наличии одной розетки на 220 вольт. Так как в настоящее время я являюсь FPGA разработчиком, то было принято решение управлением станком сделать на FPGA (а точнее CPLD). Выбор пал на плату Марсоход. Здесь выбор прост – она уже была куплена и ее ресурсов по расчетам для управления должно было хватить. Забегу немного вперед и скажу, что в данный момент добавляется возможность управления станком от ПК, а также автономный вариант с Ардуино.

Было решено также сделать станок автономным, то есть без привязки к компьютеру, чтобы была возможность запустить его в работу при наличии одной розетки на 220 вольт. Так как в настоящее время я являюсь FPGA разработчиком, то было принято решение управлением станком сделать на FPGA (а точнее CPLD). Выбор пал на плату Марсоход. Здесь выбор прост – она уже была куплена и ее ресурсов по расчетам для управления должно было хватить. Забегу немного вперед и скажу, что в данный момент добавляется возможность управления станком от ПК, а также автономный вариант с Ардуино.

Механика

В наше время, когда ЧПУ станки и 3D принтеры делает чуть ли не каждый, написано много статей по выбору комплектующих, по этому подробно останавливаться на этом не буду.

Валы и корпуса подшипников были заказаны через друга-конструктора на заводе.

Детали корпуса станка заказываем из мебельной ДСП в размер. Дешево и сердито. Дальше размечаем и сверлим отверстия под крепления и корпуса подшипников. Собираем корпус на еврошурупах. Подшипники запрессовываются в корпуса и все это в сборе устанавливается на корпус. При сборке использовал винты “внутренний шестигранник”, есть в них какая-то эстетическая красота, а также самофиксирующиеся гайки.

Собираем корпус на еврошурупах. Подшипники запрессовываются в корпуса и все это в сборе устанавливается на корпус. При сборке использовал винты “внутренний шестигранник”, есть в них какая-то эстетическая красота, а также самофиксирующиеся гайки.

Валы изготавливались с свободной посадкой, так как нагрузка на них небольшая. Ставим их от руки с небольшим усилием.

Узел крепления шаговых двигателей к корпусу подшипников переделывался много раз. Причина – требование к бесшумности. Шаговые двигатели очень сильно вибрируют.

Борются с этим несколькими способами:

- Дробление шага (реализовано в электронике) +

- Качественные дорогие драйвера шаговых двигателей (у нас бюджет, поэтому драйвера дешевые) −

- Качественные муфты с полиуретановой вставкой +

- Демпферное крепление +

- Увеличение массы станка (вплоть до заливки в фундамент, у нас станок должен быть мобильным) −

В итоге пришел к следующей конструкции узла крепления, он же по сути и демпфер. Были куплены заглушки для кузовов автомобилей, посадочный диаметр 10мм. Сверлим в них отверстия 5 мм трубчатым сверлом для плитки. Далее берем кронштейн, сгибаем в форме буквы «П», сверлим соосно отверстия и загоняем туда заглушки. Заглушки из резины наряду с полиуретановой вставкой в муфте отлично гасят вибрации.

Были куплены заглушки для кузовов автомобилей, посадочный диаметр 10мм. Сверлим в них отверстия 5 мм трубчатым сверлом для плитки. Далее берем кронштейн, сгибаем в форме буквы «П», сверлим соосно отверстия и загоняем туда заглушки. Заглушки из резины наряду с полиуретановой вставкой в муфте отлично гасят вибрации.

Далее пришлось все-таки обратиться к другу за помощью. Четыре детали станка пришлось изготовить при помощи сварки. Две – держатели пневмоформы (мяча), укладчик пневмоформы и кронштейн. Едем к другу в гараж и просим попользоваться сварочным полуавтоматом. На швы не смотрим, сварщик из меня чуть лучше, чем никакой. Далее устанавливаем кронштейн крепления бачка для клея на укладчик. Кронштейн сварен из сантехнического хомута и металлической пластины, далее просверлен совместно с укладчиком. Держатели пневмоформы сварены из половинок талрепов с деталями авто. Большая шайба – из крепления запаски от Ваза, маленькая – шайба стойки от него же. Устанавливаем все на свои места, механика готова.

Изготавливаем держатель катушки с нитками из отрезка алюминиевой трубки, которую сгибаем дугой, устанавливаем на нее П-образный кронштейн. Устанавливаем на трубку кольца от удочек с помощью ниток клея и термоусадки.

Электроника

Итак, начнем с питания. Шаговые двигатели потребляют 3 ампера максимум, драйвера шаговых двигателей и плата Марсоход потребляют ничтожно мало, так что в расчете их можно не учитывать. Блока питания на 6,5 ампер должно хватить. Плата Марсоход может питаться напряжением 5 или 3,3 вольта, драйвера шаговиков 8-40 вольт. Запитываем драйвера напрямую от блока питания, а плату Марсоход через импульсный DC-DC преобразователь на 5 вольт. Драйвера имеют опторазвязку по сигналам.

Немного о шаговиках. Угол одного шага у моих – 1,8 градуса, то есть чтобы сделать полный оборот, ему нужно сделать двести полных шагов. В моей конструкции укладчик должен проходить немного меньше 180 градусов. Почему немного меньше? Для формирования отверстий на полюсах. Для шара диаметром 38 см получаем около 158 градусов, это где-то 88 полных шагов. Управляются шаговые двигатели драйверами. Наш драйвер – специальная микросхема TB6600 с обвязкой, которая еще и предоставляет простой интерфейс для управления шаговым двигателем, так называемый Step/Dir. Интерфейс цифровой и очень простой, на вход Step подаются импульсы, в полношаговом режиме один импульс – один шаг, вход Dir отвечает за направление. Выставляем его в ноль, шаговик крутится в одну сторону, в единицу – в другую.

Для шара диаметром 38 см получаем около 158 градусов, это где-то 88 полных шагов. Управляются шаговые двигатели драйверами. Наш драйвер – специальная микросхема TB6600 с обвязкой, которая еще и предоставляет простой интерфейс для управления шаговым двигателем, так называемый Step/Dir. Интерфейс цифровой и очень простой, на вход Step подаются импульсы, в полношаговом режиме один импульс – один шаг, вход Dir отвечает за направление. Выставляем его в ноль, шаговик крутится в одну сторону, в единицу – в другую.

Для установки в нуль (начальное положение) нужен датчик, берем оптопару от принтера, даташит на нее не нашел, но характеристики оптопар в принтерах разных производителей схожие. Немного дорабатываем, так как на плате нет токоограничивающих и подтягивающих резисторов. Режем дорожки, припаиваем резисторы поверхностным монтажом, получается дешевый датчик. Принцип его действия такой, на укладчик устанавливаем флажок из пластика (любого непрозрачного материала). В открытом состоянии датчик выдает единицу, а когда флажок попадает в его зазор, ноль. 3 состояний переключателей, то есть 8 скоростей.

3 состояний переключателей, то есть 8 скоростей.

Теперь подробнее о программе управления. Помните, когда мы выбрали схему построения станка с двумя двигателями, я обмолвился о сложности электронной части.А дело вот в чем. Укладчик должен перемещаться по ни разу не линейному, а по какому-то over-непонятному закону, должен замедляться у полюсов и ускорятся на экваторе. Траектория движения напоминает движение спутников по орбите, отсюда и название станка — Орбитер. Достаем справочники по тригонометрии, которые не открывались курса с 3-го университета и внимательно читаем. Читаем, читаем, закрываем и кладем обратно на полку. Так просто вывести формулу не получается. Идем инженерным путем. Берем мяч, накладываем на него нить, как она должна ложиться при намотке, обводим маркером, размечаем. Далее берем точки, интерполируем, по желанию строим графики, получаем формулу. Пазл сложился, скорость изменяется по тангенциальному закону. Вычисление тригонометрических функций на FPGA — задача нетривиальная и достаточно затратная по ресурсам, так что откидываем идею этой реализации. Поступим проще, поместим в массив заранее вычисленные значения функции.

Поступим проще, поместим в массив заранее вычисленные значения функции.

Подробно расписывать создание программы для FPGA не буду, скорее всего сделаю позже об этом статью. Скажу лишь, что программа написана на языке Verilog в среде Altera Quartus и реализована в виде конечного автомата, с функциями установки в нулевое положение, старта, паузы и изменения скорости. Драйвера шаговиков имеют поддержку дробления шага 1/2, 1/4, 1/8 и 1/16. Тесты показали, что тише всего станок работает при дроблении шага 1/16 на двигателе укладчика. Изменение дробления шага на двигателе пневмоформы на уровень шума почти никак не повлияло.

Станок разрабатывался в свободное время как хобби, и поэтому его постройка затянулась почти на год. Диаметр шаров для намотки 200 — 400 миллиметров, но можно его увеличить при желании, особых переделок не потребует. Нитки используются обычные швейные, клей акриловый, мяч из ПВХ, так как у этого клея низкая адгезия к ПВХ. Мяч крепится в держателях на двустороннем скотче и небольшом преднатяге. В заключение небольшое видео процесса работы станка и несколько фото готовых работ.

В заключение небольшое видео процесса работы станка и несколько фото готовых работ.

Как я уже писал выше сейчас разрабатывается версия программы управления через Ардуино, а также программа для ПК для управления через USB. Ресурсы платы Марсоход ограничены, поэтому не получить множества узоров намотки, программа для ПК решит эту проблему.

Надеюсь, что вдохновил кого-то на создание чего-нибудь нового. Творите, создавайте, с современными возможностями — это просто.

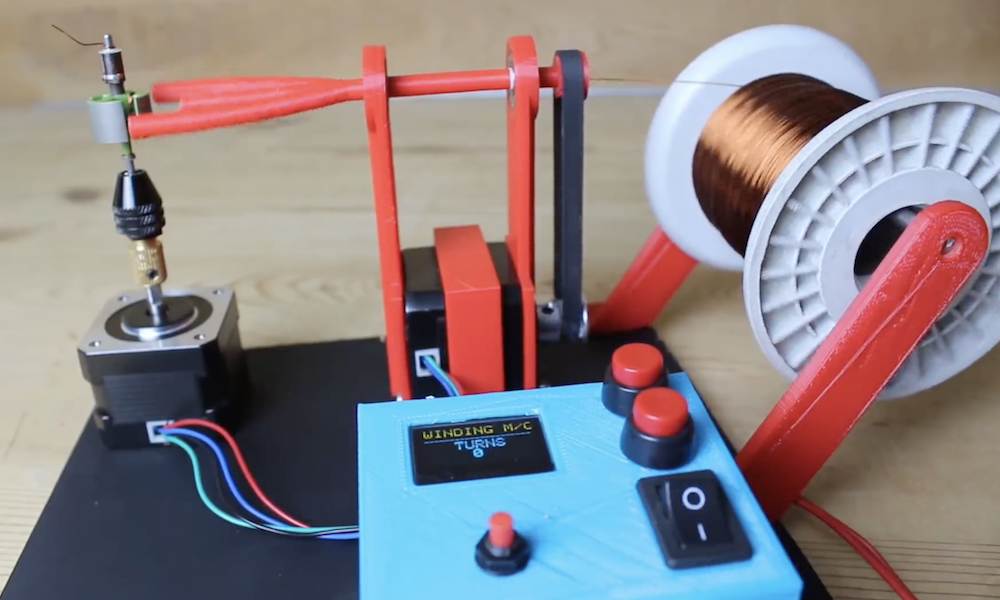

DIY-MINI-BLDC-мотор-моталка | Hackaday.io

Посмотреть галерею

Команда (1)

- Инновационный

Этот проект был

создано 25. 05.2022

и последнее обновление год назад.

05.2022

и последнее обновление год назад.

Детали

Привет, друзья, я сделал мини-машину для намотки статора с использованием Arduino, это всего лишь прототип, эта машина не является точной. Это просто дает нам представление о том, как может работать машина для намотки статора. В этом проекте я использовал два шаговых двигателя, один из которых используется для вращения проволочного рычага, а другой — для вращения статора. Медная проволока выходила из полой трубки, и при вращении проволочного рычага она наматывалась на полюс. чередующиеся полюсные обмотки по часовой стрелке и против часовой стрелки соответственно. Я добавил возвратно-поступательный механизм вне камеры, это поможет намотать катушку с некоторой шириной, иначе рука будет наматывать катушку в одной точке.

ИСПОЛЬЗУЕМЫЙ КОМПОНЕНТ

Шаговый драйвер Arduino Nano A4988 2 шаговых двигателя Nemw 17 Детали, напечатанные на 3D-принтере Полая трубка с наружным диаметром 5 мм Медная проволока Ремень ГРМ Шкив ГРМ Nextion HMI

ПРОЦЕДУРА

900 02 Сначала я сделал основу для машины из деревянного лист.

его деревянный лист толщиной 12 мм размер основного листа составляет 100 x 250 мм. Я использовал электролобзик, чтобы разрезать деревянный лист, и, наконец, я добавил 4 резиновые ножки к нижней части станка

его деревянный лист толщиной 12 мм размер основного листа составляет 100 x 250 мм. Я использовал электролобзик, чтобы разрезать деревянный лист, и, наконец, я добавил 4 резиновые ножки к нижней части станка

Затем я напечатал на 3D-принтере несколько деталей для удержания подшипника, и эта часть будет закреплена спереди и сзади шагового двигателя. Для печати этой детали я использовал белую нить PLA с 20-процентным заполнением.

Теперь я привожу один шаговый двигатель NEMA 17 со следующими характеристиками:

Угол шага: 1,8 ° Ток: 1,2 А/фаза Удерживающий крутящий момент: 4,2 кг-см Момент фиксации: 2,2 Н·см (максимум) Провода: 4 Диаметр вала : 5 мм

Я поместил держатель подшипника, напечатанный на 3D-принтере, спереди и сзади шагового двигателя

Теперь я приношу полую трубку из нержавеющей стали с наружным диаметром 5 мм. Это одна из наиболее важных частей машины. Медный провод проходит через эту трубку и наматывается на стержень. шлифовальный станок и отполировал его с помощью моего мини-токарного станка

шлифовальный станок и отполировал его с помощью моего мини-токарного станка

Теперь я собираю узел трубы, как показано на рисунке. Сначала я поместил зубчатый шкив на вал шагового двигателя, а также поместил один другой зубчатый шкив на полую трубку и соединил оба шкива с помощью зубчатого ремня с замкнутым контуром таким образом, когда шаговый двигатель вращает трубку. повернуть

Я использовал свою многоцелевую печатную плату для проекта станка для резки катушек резисторов на базе Arduino. Если вы хотите получить эту печатную плату, пожалуйста, найдите файл Gerber по ссылке ниже, чтобы вы могли заказать свою собственную печатную плату. Я предлагаю вам JLCPCB.COM выбрать производителя вашей печатной платы, у них действительно очень хороший сервис и низкая цена. Ссылка на многоцелевую печатную плату https:/ /oshwlab.com/sharmaz747/multipurpose-pcb

Создание таких проектов без печатной платы — кошмар, да, поверьте мне, вы не сможете получить желаемый результат и профессиональный подход в своем проекте, если будете игнорировать печатную плату. разработал свою многоцелевую печатную плату. Эта печатная плата используется для создания широкого спектра проектов Arduino

разработал свою многоцелевую печатную плату. Эта печатная плата используется для создания широкого спектра проектов Arduino

Ниже приведены некоторые особенности печатной платы

- Широкий диапазон входной мощности от 9 до 24 В постоянного тока

- Защита от перекрестной полярности

- Выбор напряжения двигателя постоянного тока 9 В или 12 В постоянного тока 008

- Руководство настройка микрошага для шагового двигателя

- Светодиодная индикация питания

- ИС L298N для более тяжелого двигателя постоянного тока

- Регулятор на плате 5 В и 9 В нет необходимости размещать различные источники питания

- Штыревые контакты и винтовые клеммы для простого подключения 91 Серийное устройство (модуль BT, HMI , Модуль связи, RX, TX)

- 1 Энкодер (2 контакта прерывания и 1 контакт PB)

- 1 Устройство I2C (устройство SCL/SDA, дисплей, MPU6050 и т. д.)

- 2 шаговых двигателя

90 002 у меня есть дизайн схема и печатная плата в easyEDA и заказанная печатная плата в JLCPCB

Это ссылка на редактируемый файл печатной платы

Если вам срочно нужна качественная печатная плата, вам обязательно нужно попробовать услуги по производству печатных плат JLCPCB. У них есть специальное предложение в размере 2 долларов США за 1-4-слойные печатные платы, ежемесячная бесплатная сборка SMT. Если вы зарегистрируетесь сегодня на JLCPCB, вы получите купоны на сумму 30 $ от JLCPCB.

У них есть специальное предложение в размере 2 долларов США за 1-4-слойные печатные платы, ежемесячная бесплатная сборка SMT. Если вы зарегистрируетесь сегодня на JLCPCB, вы получите купоны на сумму 30 $ от JLCPCB.

Монтажная служба SMT…

Подробнее »

Посмотреть все подробности

Нравится этот проект?

ДелитьсяWH-751 универсальный одношпиндельный полуавтоматический настольный намоточный станок с задней бабкой для трансформаторов, дросселей, двигателей.

| Спецификация

|

Нажмите, чтобы увеличить изображение |

||||||||||||||||||||||||||||||||

|

WH-751 — это настольная машина для намотки рулонов с цифровым управлением для полуавтоматической работы и задней бабкой для дополнительной поддержки заготовки. Два передаточных числа привода шпинделя могут быть выбраны с помощью системы ремня и шкива, чтобы обеспечить широкий диапазон комбинаций крутящего момента и скорости для максимальной универсальности. В качестве альтернативы, пользователи, которым требуется более высокая скорость, могут предпочесть вариант с максимальным одиночным диапазоном 3000 об/мин. Цифровое управление регулирует все основные параметры намотки, такие как скорость намотки, шаг проволоки, ускорение, торможение и количество витков. Используя простую систему программирования и многошаговые программы, можно легко создавать сложные обмотки. | |||||||||||||||||||||||||||||||||

Она служит основанием изделия и надевается на специальный вал.

Она служит основанием изделия и надевается на специальный вал.

д. в зависимости от применения.

д. в зависимости от применения.