Из чего состоят неодимовые магниты. Как производят самые мощные постоянные магниты в мире. Каковы уникальные свойства неодимовых магнитов. Где применяются неодимовые магниты.

Химический состав неодимовых магнитов

Неодимовые магниты являются самыми мощными постоянными магнитами, известными на сегодняшний день. Их уникальные свойства обусловлены особым химическим составом.

Основными компонентами неодимовых магнитов являются:

- Неодим (Nd) — редкоземельный металл

- Железо (Fe)

- Бор (B)

Химическая формула типичного неодимового магнита: Nd2Fe14B. То есть на 2 атома неодима приходится 14 атомов железа и 1 атом бора.

Кроме основных компонентов, в состав неодимовых магнитов могут входить небольшие количества других элементов:

- Празеодим (Pr)

- Диспрозий (Dy)

- Тербий (Tb)

- Кобальт (Co)

- Алюминий (Al)

- Медь (Cu)

Эти добавки позволяют улучшить определенные характеристики магнитов, например, повысить термостойкость или коррозионную стойкость.

Уникальные свойства неодимовых магнитов

Благодаря своему составу неодимовые магниты обладают рядом выдающихся свойств:

- Огромная магнитная сила — в 10-12 раз выше, чем у ферритовых магнитов

- Высокая остаточная индукция — до 1.4 Тесла

- Большая коэрцитивная сила — до 1000 кА/м

- Высокое значение максимального энергетического произведения — до 400 кДж/м³

- Хорошая устойчивость к размагничиванию

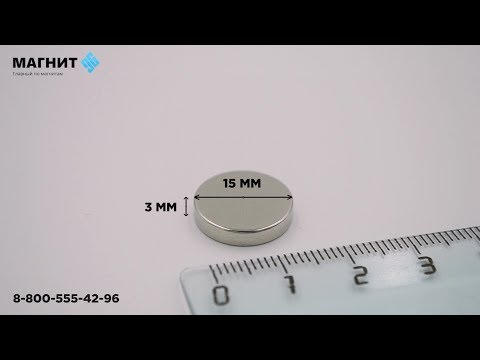

Какую силу могут развивать неодимовые магниты? Небольшой цилиндрический магнит диаметром 10 мм и высотой 5 мм способен удерживать груз массой до 2 кг. А крупный неодимовый магнит размером с монету может поднять вес до 10 кг!

Технология производства неодимовых магнитов

Процесс изготовления неодимовых магнитов включает несколько основных этапов:

1. Подготовка сырья

Исходные компоненты (неодим, железо, бор и легирующие добавки) в нужных пропорциях расплавляют в вакуумной индукционной печи. Полученный сплав охлаждают и измельчают в мелкий порошок размером около 3-5 мкм.

2. Прессование

Магнитный порошок прессуют в специальных формах под воздействием сильного магнитного поля. Это позволяет ориентировать магнитные домены частиц в одном направлении. Используют три основных метода прессования:

- Осевое — давление прикладывается вдоль оси намагничивания

- Поперечное — давление перпендикулярно оси намагничивания

- Изостатическое — давление прикладывается со всех сторон

3. Спекание

Спрессованные заготовки спекают при температуре около 1000-1200°C в атмосфере инертного газа. При этом частицы порошка спекаются в монолитный материал. После спекания проводят быструю закалку для формирования оптимальной кристаллической структуры.

4. Механическая обработка

Спеченные магниты обрабатывают до нужных размеров и формы. Используют алмазный режущий инструмент и шлифовку, так как материал очень твердый.

5. Нанесение защитного покрытия

На готовые магниты наносят защитное покрытие для предотвращения коррозии. Обычно используют многослойное покрытие никель-медь-никель толщиной 15-35 мкм.

6. Намагничивание

Финальный этап — намагничивание в сильном магнитном поле. Для этого используют электромагнитные катушки, создающие поле напряженностью в несколько миллион ампер на метр.

Области применения неодимовых магнитов

Благодаря своим уникальным свойствам неодимовые магниты нашли широкое применение в различных сферах:

Электроника и электротехника

- Жесткие диски компьютеров

- Динамики и наушники

- Электродвигатели и генераторы

- Магнитные муфты и сепараторы

Медицина

- Томографы и другое диагностическое оборудование

- Магнитотерапевтические аппараты

- Магнитные имплантаты

Автомобилестроение

- Электродвигатели гибридных и электромобилей

- Датчики положения и скорости

- Системы активной подвески

Альтернативная энергетика

- Генераторы ветряных турбин

- Магнитные муфты солнечных трекеров

Бытовая техника

- Электроинструменты

- Магнитные защелки и фиксаторы

- Магнитные игрушки и сувениры

Преимущества и недостатки неодимовых магнитов

Неодимовые магниты обладают рядом важных преимуществ:

- Огромная магнитная сила при небольших размерах

- Высокая температурная стабильность (до 80-180°C)

- Устойчивость к размагничиванию

- Долговечность — теряют менее 1% силы за 10 лет

- Возможность создания сложных магнитных систем

Однако у них есть и некоторые недостатки:

- Хрупкость и склонность к растрескиванию

- Подверженность коррозии без защитного покрытия

- Потеря свойств при нагреве выше точки Кюри (310-400°C)

- Высокая стоимость по сравнению с ферритовыми магнитами

Правила обращения с неодимовыми магнитами

При работе с мощными неодимовыми магнитами необходимо соблюдать осторожность:

- Не допускать резкого соударения магнитов — они могут расколоться

- Держать магниты вдали от электронных устройств и банковских карт

- Использовать защитные перчатки при работе с крупными магнитами

- Не подвергать магниты воздействию высоких температур

- Хранить магниты в разомкнутом состоянии, используя немагнитные прокладки

При соблюдении этих простых правил неодимовые магниты прослужат долго и надежно.

Перспективы развития неодимовых магнитов

Исследования в области неодимовых магнитов продолжаются. Основные направления работы ученых и инженеров:

- Повышение максимальной рабочей температуры

- Увеличение коэрцитивной силы и остаточной индукции

- Снижение содержания дорогостоящих редкоземельных металлов

- Разработка новых технологий производства

- Создание нанокомпозитных магнитных материалов

Эти разработки позволят расширить области применения неодимовых магнитов и сделать их еще более эффективными и доступными.

Из чего состоят неодимовые магниты

- Статьи

- Статьи о магнитах

- Состав неодимового магнита

На сегодняшний день неодимовые магниты являются самыми мощными в мире. Их используют во многих сферах деятельности: в быту, на производствах, при изготовлении электроники. Состав неодимового магнита наделяет его рядом положительных свойств.

Химический состав магнита и его свойства

Итак, давайте разберем, из чего состоят неодимовые магниты. Химическая формула магнита: Nd2Fe14B. Простыми словами, в его состав входят:

2 атома неодима;

14 атомов железа;

1 атом брома.

Все это редкоземельные металлы. Такое сочетание наделяет изделия невероятной силой, которая измеряется в Гауссах. Если обычные магниты редко выдают больше 50 Гаусс, то сила неодимовых может достигать 13 500 Гаусс и более. Хотя в большинстве случаев достаточно магнита силой 2000 Гаусс.

Свойства:

Небольшой магнит, размером с пятирублевую монету способен выдерживать вес до 9 килограмм.

Неодимовые магниты плохо переносят воздействие очень высоких температур и могут терять часть своей силы.

Срок службы магнита практически неограничен. За сто лет службы он теряет всего 1% своей силы.

Такие изделия полностью безопасны для человека и окружающей среды, но при неправильном применении могут нанести вред электромагнитному полю некоторых приборов.

Составы сплава неодимового магнита наделяет их большой мощностью и делает надежными помощниками как в быту, так и на производствах.

Справка! Несмотря на свое название «редкоземельные» металлы не являются редкими. Они встречаются во всех точках Земли. Однако все они находятся в небольших концентрациях, поэтому их добыча из недр земли экономически невыгодна для многих государств.

Сфера применения

Такие магниты можно использовать не только на крупных производствах, но и в быту. Чаще всего их применяют для следующих целей:

Поисковые работы на дне водоемов. Магниты можно использовать для очистки водоемов от металлического лома или поиска. Они не ржавеют со временем и могут вытаскивать предметы с очень большой глубины.

Крепление металлических предметов. Благодаря большой силе магнит может справляться с большим весом.

Его часто используют в мастерских и на производствах для хранения металлических предметов.

Его часто используют в мастерских и на производствах для хранения металлических предметов.Намагничивание некоторых предметов. Благодаря мощному магнитному полю такой магнит можно использовать для намагничивания ножниц, иголок, отверток и т.п. Также с его помощью можно вернуть силу некоторым предметам.

Выправление вмятин на металле. Мощные неодимовые магниты нередко используют для удаления вмятин с металлических корпусов.

Очищение масел и нефтяной продукции от стружки и прочих металлических загрязнений.

Сфера применения неодимовых магнитов намного шире. Все зависит от потребностей и целей конкретного человека. Их часто используют в тяжелом машиностроении, медицине, производстве бытовой техники и мебели. Они могут выполнять роль мощных фиксаторов. Даже небольшие магниты обладают высокой мощностью.

Как изготавливают неодимовые магниты

Состав сплава магнита включает бром, железо и неодим. Способ изготовления неодимовых магнитов мало отличается от производства обычных магнитов. Делается это следующим образом:

Порошковая смесь из элементов под большим давлением прессуется в специальные формы.

После этого материал нагревают до температуры 1200 градусов и запекают.

Следующим этапом заготовку остужают и нарезают на нужные формы.

При необходимости на готовый магнит наносят покрытие. Далее заготовки намагничивают под воздействием очень мощного магнитного поля.

Неодимовые магниты отличаются высокой мощностью, надежностью и долговечностью. Они имеют безопасный и экологичный состав, не вредят человеку и окружающей среде.

Популярные Статьи

Как магниты притягиваются друг к другу

11.10.2021

Каждый магнит, который попадается нам в жизни, обладает рядом характерных черт. Главной особенностью является способность притягиваться к предметам из металла или стали. Второе качество заключается в ..

подробнее

Как снять магнит с одежды дома

28.07.2021

Антикражный магнит на одежде защищает товар от воров. Ведь несправедливо, что кто-то платит за модную вещь, а кто-то носит ее просто так. Если неоплаченную одежду пронести через турникет, систем..

подробнее

Как выбрать поисковый магнит

20.12.2021

Неодимовые магниты активно используются кладоискателями, а также людьми, чья деятельность так или иначе связана с обустройством и обслуживанием колодцев. В зависимости от вида и типа магнит характериз..

В зависимости от вида и типа магнит характериз..

подробнее

Как снять неодимовый магнит

30.06.2021

Неодимовые магниты отличаются невероятной силой притяжения. Чем больше магнит, тем выше его мощность. Именно это качество позволяет использовать их во многих отраслях. Однако, если такой магнит примаг..

подробнее

Что такое неодимовый магнит?

Неодим является самым мощным постоянным магнитным материалом, известным ученым в настоящее время. А также очень доступным, что делает его пригодным для множества вариантов использования.

Химический состав неодимового магнита: Nd2Fe14B, иначе говоря, два атома неодима, 14 атомов железа, и один атом бора. Поэтому иногда такие магниты называют «неодим-железо-бор». Это редкоземельные магниты, которые, в отличие от обычных ферритовых и керамических магнитов, содержат атомы из лантанидов или актинидов периодической таблицы. Магниты, изготовленные из неодима, являются самыми мощными редкоземельными магнитами. Их сила зачастую дается в Гауссах (МегаГаусс-Эрстед, магнитная энергия), и в зависимости от формы и класса может достигать 13 500 Гаусс и более, хотя обычно составляет 2000 Гаусс. Для сравнения, магниты холодильника выдают примерно 50 Гаусс.

Магниты, изготовленные из неодима, являются самыми мощными редкоземельными магнитами. Их сила зачастую дается в Гауссах (МегаГаусс-Эрстед, магнитная энергия), и в зависимости от формы и класса может достигать 13 500 Гаусс и более, хотя обычно составляет 2000 Гаусс. Для сравнения, магниты холодильника выдают примерно 50 Гаусс.

Применение неодимовых магнитов

Неодимовые магниты сравнительно недороги, поэтому их используют достаточно часто и в промышленности, и в быту, а также любителями и исследователями. Например, каждый жесткий диск современного компьютера имеет небольшой неодимовый магнит в виде сегмента, который помогает направить иглу для считывания данных.

Неодимовые магниты вы также можете найти в дорогих акустических системах, в креплениях мебели, различной фурнитуре и т.д. Также магниты из неодима используют как сувенирные магниты. Единственным минусом неодимовых магнитов можно считать только то, что они теряют часть своей магнитной энергии при высоких эксплуатационных температурах. Это исключает использование неодимовых магнитов в электронике, где генерируется много тепловой энергии. Однако есть различные классы неодимовых магнитов, которые можно использовать при температурах до 200 градусов Цельсия.

Это исключает использование неодимовых магнитов в электронике, где генерируется много тепловой энергии. Однако есть различные классы неодимовых магнитов, которые можно использовать при температурах до 200 градусов Цельсия.

Преимущества неодимовых магнитов

Главным же плюсом неодимовых магнитов является их сила: например, магнит размером с 5-ти рублевую монету (25 мм в диаметре и 5 мм в толщину) может выдержать вес почти 9 кг! Два соединенных между собой под неправильным углом магнита могут травмировать кожу до кровоподтеков. А магниты больших размеров (например, 50*30 мм) являются чрезвычайно опасными, поэтому необходимо соблюдать меры предосторожности при работе с ними. Но при соблюдении мер предосторожности, неодимовые магниты могут быть использованы в развлекательных и даже образовательных проектах.

Вторым, но не менне важным, достоинством неодимовых магнитов является срок их службы. И хоть технологии производства неодимовых магнитов всего 30 лет, но уже сейчас можно говорить, что неодимовые магниты теряют всего порядка 1% своей магнитной энергии в течение 100 лет! Для сравнения, обычные ферритовые магниты служат не более 10 лет, после чего становятся просто куском железа.

Вы когда-нибудь задавались вопросом, почему ферритовые магниты чаще всего изготавливали в виде подковы, одна лапка которой выкрашена в красный, а вторая — в синий цвет? Ответ прост: производители пытались замкнуть линии магнитного поля ферритового магнита, чтобы увеличить срок их службы. Неодимовым магнитам это не требуется, поэтому можно изготовить практически любую форму, а также сделать их «мультиполярными», т.е. имеющими несколько полюсов на поверхности.

Магнитные явления

В нашем интернет магазине вы можете найти пленку для визуализации линий магнитного поля в физической среде. Аккуратно расположенные неодимовые магниты могут способствовать диамагнитной левитации — своеобразному явлению, которое может поднять небольшие предметы в воздух без контакта с ним. Если вы попытаетесь перетащить магнит по немагнитной поверхности (алюминий, медь), то вы почувствуете силу «магнитного нарушения» или попросту сопротивление вихревых токов, возникающих при движении магнита над немагнитной поверхностью. Попробуйте повторить эти опыты с нашими магнитами, и Вы не пожалеете!

Попробуйте повторить эти опыты с нашими магнитами, и Вы не пожалеете!

Ведь не зря говорится, что магнетизм — самое красивое явление физики, с которым мы когда-либо сталкиваемся!

Читайте также:

Характеристики неодимовых магнитов

Что значит «класс» магнита?

Как рассчитать силу магнита?

Правила работы с магнитами

Как делают неодимовые магниты?

Неодимовые магниты представляют собой сильные постоянные магниты, изготовленные из сплавов редкоземельных металлов.

Неодимовые магниты в основном изготавливаются из сплава неодима, железа и бора (NdFeB). Они также содержат небольшое количество таких элементов, как празеодим (Pr), диспрозий (Dy), алюминий (Al) и ниобий (Nb). Они могут быть добавлены для улучшения таких свойств, как прочность, термостойкость и устойчивость к размагничиванию и коррозии.

Подготовка неодимового сплава начинается с расплавления металлов в вакуумной индукционной печи. Расплавленный сплав охлаждают путем литья полос, метода быстрого охлаждения, в результате чего получаются тонкие чешуйки материала.

Расплавленный сплав охлаждают путем литья полос, метода быстрого охлаждения, в результате чего получаются тонкие чешуйки материала.

Эти хлопья измельчаются и помещаются в струйную мельницу, где они измельчаются в мелкий порошок.

Спеченные магниты

Спеченные неодимовые магниты изготавливаются путем нагревания в вакууме частиц редкоземельных металлов, используемых в качестве сырья в печи. Элементы — в основном неодим, железо и бор — выбираются таким образом, чтобы получить магнит определенного класса. Химический состав магнита регулируется для определения магнитной поляризации, точки Кюри, плотности потока и коэрцитивной силы.

После расплавления смесь NdFeB (неодим, железо, бор) отливается в форму и охлаждается для формирования слитков. Слитки измельчают до крошечных зерен и измельчают, как правило, на струйной мельнице. Этот мелкий порошок прессуется в форму. Магнитная энергия от проволочной катушки подается во время нагревания и плавления порошка.>

Это формирует неодим в виде плотных блоков. Магнетизм катушки генерируется, когда через нее проходит электрический ток.

Магнетизм катушки генерируется, когда через нее проходит электрический ток.

После помещения измельченного магнитного порошка в форму для ориентации прикладывают внешнее магнитное поле. Направленная ориентация магнетизма фиксируется по мере прессования смеси. Порошок полностью уплотнен после ориентации.

Полученный магнит называется анизотропным, т. е. направление магнетизма совпадает со структурой частицы. Максимальная магнитная ориентация в направлении полюсов магнита увеличивает силу.

Существует три разных метода прессования спеченных магнитов NdFeB, каждый из которых дает немного отличающийся конечный продукт. Распространенными методами являются осевое, поперечное и изостатическое прессование. Каждая из них представляет определенное соотношение между осью прессования и осью магнитного выравнивания.

При осевом прессовании оси прессования и выравнивания совпадают. Поперечное прессование указывает на то, что ось прессования перпендикулярна оси выравнивания. Наконец, равномерное приложение давления со всех сторон называется изостатическим прессованием. При изостатическом прессовании магнитов магнетизм выравнивается до того, как магниты будут прижаты.

Наконец, равномерное приложение давления со всех сторон называется изостатическим прессованием. При изостатическом прессовании магнитов магнетизм выравнивается до того, как магниты будут прижаты.

После блокировки магнитного направления намагниченный материал размагничивается. Поскольку материал слишком хрупок для практического использования, теперь его необходимо спекать. Спекание нагревает его в бескислородной среде почти до температуры плавления, так что магнитные частицы сплавляются вместе.

После спекания магнит закаливается. Нагретый материал быстро охлаждается, придавая материалу большую прочность и твердость. После закалки спеченного магнита проводят отпуск для охлаждения магнитного порошка.

После достижения заданной температуры нагревается. Быстрое охлаждение повышает производительность магнита за счет уменьшения областей с плохим магнитным полем.

Теперь магнитам можно придать соответствующую форму. Из-за твердости магнитов используются режущие инструменты с алмазным покрытием. Методы механической обработки включают шлифовку и нарезку, лазерную обработку и электроэрозионную обработку (EDM).

Методы механической обработки включают шлифовку и нарезку, лазерную обработку и электроэрозионную обработку (EDM).

Склеенные магниты

Склеенные магниты NdFeB представляют собой редкоземельные магниты, изготовленные из магнитного порошка NdFeB и связующего вещества. Порошок получают путем измельчения сплава NdFeB в порошок и соединения его с полимером. Склеенные магниты не только чрезвычайно полезны в качестве готовых магнитов, они также используются в качестве компонентов во многих других продуктах. По сравнению с другими типами, эти магниты часто содержат меньше неодима и больше железа.

Склеенные магниты могут быть изготовлены литьем под давлением, экструзией, каландрированием или прессованием.

При литье под давлением расплавленный термопластический компаунд впрыскивается в форму. Там он остывает и затвердевает, принимая нужную форму. Для неодимовых магнитов в качестве магнитного порошка в этой смеси используется NdFeB. Магниты могут быть сформированы с помощью этого процесса, который хорошо работает с технологиями сборки и литья под давлением.

В процессе экструзии смесь проталкивается через нагретый цилиндр с помощью большого шнека. Смесь продавливается через нагретую матрицу, и этот материал отрезается до нужной длины.

Каландрирование — это способ изготовления непрерывных магнитных листов. Это часто используется для гибких магнитов. Порошкообразная смесь железного порошка и эластомера проталкивается через набор горячих роликов. Эти ролики растягивают и разглаживают полосу, создавая однородный лист.

При компрессионном склеивании NdFeB обрабатывается в процессе измельчения порошка, смешивается с пластиковым материалом и подвергается прессованию. Компрессионные неодимовые магниты могут быть намагничены в любом направлении и с несколькими полюсами. Обычно они используются в небольших двигателях, мобильных телефонах, электронике, автомобилях и т. д. Другие области применения включают бесщеточные двигатели, динамики, зуммеры, игрушки и т. д.

Защитное покрытие

Поскольку неодимовые магниты хрупкие, они подвержены сколам и поломкам. Подложка NdFeB также может быстро окисляться без защитного слоя. Чтобы предотвратить это, они покрываются, очищаются и покрываются металлом для защиты магнита от коррозии.>

Подложка NdFeB также может быстро окисляться без защитного слоя. Чтобы предотвратить это, они покрываются, очищаются и покрываются металлом для защиты магнита от коррозии.>

Перед повторным намагничиванием материала наносится защитное покрытие для продления срока службы магнита. Обычно это гальваническое покрытие из трех слоев, состоящих из никеля, меди и никеля.

Любое покрытие или металлизация должны быть нанесены на спеченный магнит до того, как он насыщается (заряжается). Высокая температура может размагнитить магнит, а магнитное поле нарушит процесс гальванического покрытия. Наиболее распространенным покрытием является смесь никеля, меди и никеля, но также могут применяться другие металлы или полимеры PTFE.

Связанные неодимовые магниты также обычно покрываются перед использованием, как правило, с помощью электрофоретического покрытия («E-coating») или процесса напыления. Альтернативные покрытия и методы могут использоваться для магнитов, используемых в условиях экстремальных температур или агрессивных сред. E-покрытие широко используется, потому что оно подходит для различных применений и имеет одинаковую толщину. Напыление больше подходит для небольших магнитов и не рекомендуется для агрессивных сред.

E-покрытие широко используется, потому что оно подходит для различных применений и имеет одинаковую толщину. Напыление больше подходит для небольших магнитов и не рекомендуется для агрессивных сред.

Как делают магниты | неодим | Bunting

Неодимовый магнит NdFeB

Неодимовый железо-бор представляет собой сплав, состоящий в основном из комбинации неодима, железа, бора, кобальта и различных уровней диспрозия и празеодима

Точный химический состав зависит от NFedB марка NdFeB. Диспрозий и празеодим добавляются в качестве замены некоторого количества неодима для улучшения коррозионной стойкости и улучшения Hci (собственной коэрцитивной силы) «Neo». Пример состава приведен ниже.

Типичный состав сплава NdFeB

Способ изготовления неодимовых магнитов NdFeB (неодим-железо-бор-магниты) следующий: электролитическая печь. Элементы «редкоземельные» представляют собой лантаноиды (также называемые лантаноидами), и этот термин происходит от необычных оксидных минералов, используемых для выделения элементов.

Хотя используется термин «редкая земля», это не означает, что химические элементы дефицитны. Редкоземельные элементы широко распространены, например. Неодимовый элемент более распространен, чем золото. Неодим, железо и бор отмеряют и помещают в вакуумную индукционную печь для образования сплава. Также добавляются другие элементы, необходимые для определенных классов, например. Кобальт, медь, гадолиний и диспрозий (например, для повышения коррозионной стойкости). Смесь плавится за счет высокочастотного нагрева и плавления смеси.

Хотя используется термин «редкая земля», это не означает, что химические элементы дефицитны. Редкоземельные элементы широко распространены, например. Неодимовый элемент более распространен, чем золото. Неодим, железо и бор отмеряют и помещают в вакуумную индукционную печь для образования сплава. Также добавляются другие элементы, необходимые для определенных классов, например. Кобальт, медь, гадолиний и диспрозий (например, для повышения коррозионной стойкости). Смесь плавится за счет высокочастотного нагрева и плавления смеси. Проще говоря, сплав «Нео» похож на смесь для кекса, где у каждой фабрики есть свой рецепт для каждого сорта. Полученный расплавленный сплав затем охлаждают с образованием слитков сплава. Затем слитки сплава разрушают путем декрепитации водородом (HD) или гидрирования, диспропорционирования, десорбции и рекомбинации (HDDR) и измельчают в атмосфере азота и аргона до порошка микронного размера (размером около 3 микрон или меньше). Затем этот порошок неодима подается в бункер, где происходит прессование магнитов.

Существует три основных способа прессования порошка – осевое и поперечное прессование. Прессование под давлением требует инструментов для создания полости, которая немного больше требуемой формы (поскольку спекание вызывает усадку магнита). Порошок неодима поступает в полость матрицы из бункера и затем уплотняется в присутствии внешнего магнитного поля. Внешнее поле прикладывается либо параллельно уплотняющей силе (это осевое прижатие встречается не так часто), либо перпендикулярно направлению уплотнения (это называется поперечным прижатием). Поперечное прессование придает неодимовым магнитам NdFeB более высокие магнитные свойства.

Третий метод прессования – изостатическое прессование. Порошок NdFeB помещается в резиновую форму и помещается в большой контейнер, заполненный жидкостью, в котором затем повышается давление жидкости. Снова присутствует внешнее намагничивающее поле, но порошок NdFeB уплотнен со всех сторон. Изостатическое прессование обеспечивает наилучшие магнитные характеристики для неодима, железа и бора.![]() Используемые методы варьируются в зависимости от требуемой марки «Нео» и определяются производителем.

Используемые методы варьируются в зависимости от требуемой марки «Нео» и определяются производителем.

-

Намагничивающее поле

Внешнее поле намагничивания создается катушкой соленоида, установленной по обе стороны от прессуемого порошка. Магнитные домены порошка NdFeB выравниваются с приложенным намагничивающим полем — чем однороднее приложенное поле, тем более однородны магнитные характеристики неодимового магнита. Когда порошок неодима прессуется матрицей, направление намагниченности фиксируется — неодимовому магниту присваивается предпочтительное направление намагниченности, и он называется анизотропным (если бы внешнее поле не прикладывалось, магнит можно было бы намагнитить в любое направление, которое называется изотропным, но магнитные характеристики будут намного ниже, чем у анизотропного магнита, и обычно ограничиваются связанными магнитами).

Редкоземельные магниты обладают одноосной магнитокристаллической анизотропией, т. е. они имеют уникальную кристаллическую структуру оси, соответствующую оси легкого намагничивания. В случае Nd2Fe14B осью легкого намагничивания является с-ось сложной тетрагональной структуры. В присутствии внешнего намагничивающего поля он выравнивается вдоль оси с, становясь способным полностью намагничиться до насыщения с очень высокой коэрцитивной силой.

В случае Nd2Fe14B осью легкого намагничивания является с-ось сложной тетрагональной структуры. В присутствии внешнего намагничивающего поля он выравнивается вдоль оси с, становясь способным полностью намагничиться до насыщения с очень высокой коэрцитивной силой.

Перед освобождением сжатого магнита NdFeB на него подается размагничивающий импульс, чтобы оставить его ненамагниченным. Уплотненный магнит называют «зеленым» магнитом — его легко заставить рассыпаться на части, а его магнитные характеристики не очень хороши. Затем «зеленый» неодимовый магнит спекают, чтобы придать ему окончательные магнитные свойства.

Процесс спекания тщательно контролируется (необходимо соблюдать строгие температурные и временные профили) и происходит в инертной (бескислородной) атмосфере (например, в аргоне). Если присутствует кислород, образующиеся оксиды разрушают магнитные характеристики NdFeB. Процесс спекания также вызывает усадку магнита по мере сплавления порошка. Усадка придает магниту форму, близкую к требуемой, но усадка обычно неравномерна (например, кольцо может сжаться и стать овалом).

В конце процесса спекания применяется заключительная быстрая закалка для быстрого охлаждения магнита. Это делается для того, чтобы свести к минимуму нежелательное образование «фаз» (упрощенно вариантов сплава с плохими магнитными свойствами), которое происходит при температурах ниже температуры спекания. Быстрая закалка максимизирует магнитные характеристики NdFeB. Поскольку процесс спекания вызывает неравномерную усадку, форма неодимового магнита не будет соответствовать требуемым размерам.

Следующим этапом является обработка магнитов с требуемыми допусками. Поскольку требуется механическая обработка, неодимовые магниты делаются немного больше при прессовании, например. больший внешний диаметр, меньший внутренний диаметр и более высокий для кольцевого магнита. Стандартные допуски на размеры магнитов составляют +/-0,1 мм, хотя +/-0,05 мм достижимы за дополнительную плату. Возможность еще более жестких допусков зависит от формы и размера магнита и может быть недостижимой.

Обратите внимание: неодимовый магнит очень твердый. Попытка вырезать отверстия в NdFeB стандартным сверлом или твердосплавным наконечником приведет к затуплению сверла. Должны использоваться алмазно-отрезные инструменты (алмазные шлифовальные круги с ЧПУ, алмазные сверла и т. д.) и проволочно-отрезные станки (ЭО). Порошок стружки NdFeB, образующийся во время механической обработки, необходимо охлаждать жидкостью, иначе он может самопроизвольно воспламениться. Для неодимовых блочных магнитов может быть экономия средств за счет использования гораздо более крупных магнитных блоков, изготовленных изостатическим прессованием, и разрезания их на более мелкие неодимовые блоки желаемого размера. Это делается для скорости и массового производства (где имеется достаточно режущих и шлифовальных станков) и известно как «нарезка и игра в кости». После того, как окончательные размеры магнита достигнуты механической обработкой, на неодимовый магнит наносится защитное покрытие. Обычно это покрытие Ni-Cu-Ni.

-

Покрытие

Магнит необходимо очистить, чтобы удалить стружку/порошок после обработки. Затем его тщательно высушивают перед нанесением покрытия. Крайне важно, чтобы сушка была тщательной, иначе вода застрянет в покрытом неодимовым магнитом магните, и магнит будет подвергаться коррозии изнутри. Покрытие очень тонкое, т.е. 15-35 микрон для Ni-Cu-Ni (1 микрон равен 1/1000 мм).

В настоящее время доступны следующие покрытия: Никель-медь-никель (Ni-Cu-Ni) [стандарт], эпоксидное покрытие, цинк (Zn), золото (Au), серебро (Ag), олово (Sn) , титан (Ti), нитрид титана (TiN), парилен C, Everlube, хром, PTFE («тефлон»; белый, черный, серый, серебристый), Ni-Cu-Ni плюс эпоксидная смола, Ni-Cu-Ni плюс резина, Zn плюс резина, Ni-Cu-Ni плюс парилен C, Ni-Cu-Ni плюс PTFE, олово (Sn) плюс парилен C, хромат цинка, фосфатная пассивация и без покрытия (т. е. без покрытия – не рекомендуется, но иногда требуется заказчиком) .

Возможны другие покрытия. Не рекомендуется использовать магнит без защитного слоя.

Higher Hci Неодимовые магниты NdFeB считаются более устойчивыми к коррозии, но это не гарантирует безопасного использования без покрытия. При необходимости покройте магниты после сборки (это связано с тем, что любой клей прилипнет к покрытию, а не к магниту NdFeB, и поэтому, если покрытие выйдет из строя, магнит освободится). Удаление покрытия для лучшей адгезии клея возможно, но коррозионная стойкость неодимового магнита может быть серьезно снижена во время такого процесса, если не соблюдать особую осторожность во время сборки (может быть целесообразно использовать защитные втулки, чтобы магниты оставались на месте, например втулка из углеродного волокна). для роторов).

Таблица сравнения основных типов покрытия NdFeB

-

Намагничивание

После покрытия неодимовый магнит NdFeB затем намагничивается. Неодимовый магнит помещают в соленоидную катушку, на которую подается напряжение для создания поля, по крайней мере, в 3 раза превышающего значение Hci магнита. Редкоземельные магниты нередко «ударяются» полем в 5 Тл. Редкоземельные магниты иногда необходимо физически удерживать на месте внутри катушки, иначе магнит может отреагировать на приложенный импульс намагничивания и вылететь из катушки (немного похоже на пулю).

Редкоземельные магниты нередко «ударяются» полем в 5 Тл. Редкоземельные магниты иногда необходимо физически удерживать на месте внутри катушки, иначе магнит может отреагировать на приложенный импульс намагничивания и вылететь из катушки (немного похоже на пулю).

Неодимовый магнит, будучи анизотропным, имеет направление намагниченности, зафиксированное в его структуре. При намагничивании это направление намагничивания внутри структуры совпадает с намагничивающим полем. Если магнит не выровнен с намагничивающим полем, магнит будет сильно вращаться, чтобы выровняться. Магнит может разбиться / расколоться из-за высоких вращательных сил, действующих на домены внутри магнита. Магнит должен быть намагничен до насыщения, чтобы получить максимальную производительность. Если магнит не выровнен с полем намагничивания, полное насыщение неодима может быть не достигнуто.

Неодимовый магнит состоит из нескольких доменов (проще говоря, представьте себе, что это миниатюрные магниты, из которых состоит весь магнит).