Как правильно монтировать оптические коннекторы. Какие существуют методы сращивания оптоволокна. В чем особенности обжима оптоволоконного кабеля. Как выбрать оптимальный способ соединения оптоволокна.

Основные методы монтажа оптических коннекторов

При создании оптоволоконных линий связи одним из ключевых этапов является монтаж оптических коннекторов. От правильности выполнения этой процедуры во многом зависит качество и надежность всей оптической сети. Рассмотрим основные методы, применяемые для установки оптических разъемов:

- Клеевой метод

- Сварка оптического волокна

- Механическое соединение

- Использование быстрых коннекторов (Fast-коннекторов)

- Применение предварительно отполированных коннекторов (pigtail)

Клеевой метод монтажа оптических коннекторов

Клеевой способ установки оптических разъемов является одним из старейших, но до сих пор применяется в некоторых случаях. Его суть заключается в следующем:

- Оптическое волокно очищается от защитных покрытий

- В наконечник коннектора вводится специальный клеевой состав

- Волокно вставляется в наконечник

- После застывания клея производится скалывание излишков волокна

- Торец коннектора полируется для получения гладкой поверхности

Преимущества клеевого метода

- Высокое качество оптического соединения при правильном выполнении

- Относительно низкая стоимость расходных материалов

Недостатки клеевого метода

- Трудоемкость и длительность процесса

- Требуются специальные условия для работы (отсутствие пыли, определенная температура)

- Необходимость в высокой квалификации монтажника

В настоящее время клеевой метод используется в основном в лабораторных условиях или при штучном производстве оптических шнуров.

Сварка оптического волокна

Сварка является одним из самых надежных способов соединения оптических волокон. Процесс сварки включает следующие этапы:

- Подготовка торцов волокон (снятие защитных покрытий, скалывание)

- Выравнивание волокон с помощью сварочного аппарата

- Оплавление торцов волокон электрической дугой

- Соединение расплавленных участков

- Проверка качества сварного соединения

Достоинства сварки оптоволокна

- Минимальные оптические потери в месте соединения

- Высокая надежность и долговечность соединения

- Возможность работы в полевых условиях

Недостатки сварки оптоволокна

- Необходимость в дорогостоящем сварочном оборудовании

- Требуется высокая квалификация специалиста

- Относительно длительный процесс по сравнению с механическими методами

Сварка широко применяется при монтаже магистральных оптических линий связи, а также в сложных условиях эксплуатации, где требуется максимальная надежность.

Механическое соединение оптических волокон

Механический метод соединения оптоволокна основан на точном совмещении торцов волокон в специальных соединительных элементах. Процесс включает следующие шаги:

- Подготовка торцов волокон (зачистка, скалывание)

- Введение подготовленных волокон в механический соединитель

- Фиксация волокон в соединителе с помощью зажимного механизма

- Заполнение пространства между волокнами специальным гелем для согласования показателей преломления

Преимущества механического соединения

- Быстрота и простота монтажа

- Не требуется дорогостоящее оборудование

- Возможность многократного использования некоторых типов соединителей

Недостатки механического соединения

- Более высокие оптические потери по сравнению со сваркой

- Меньшая надежность в сложных условиях эксплуатации

- Ограниченный срок службы из-за старения гелевого заполнителя

Механическое соединение часто применяется при временном монтаже оптических линий, а также в условиях, где использование сварочного оборудования затруднено.

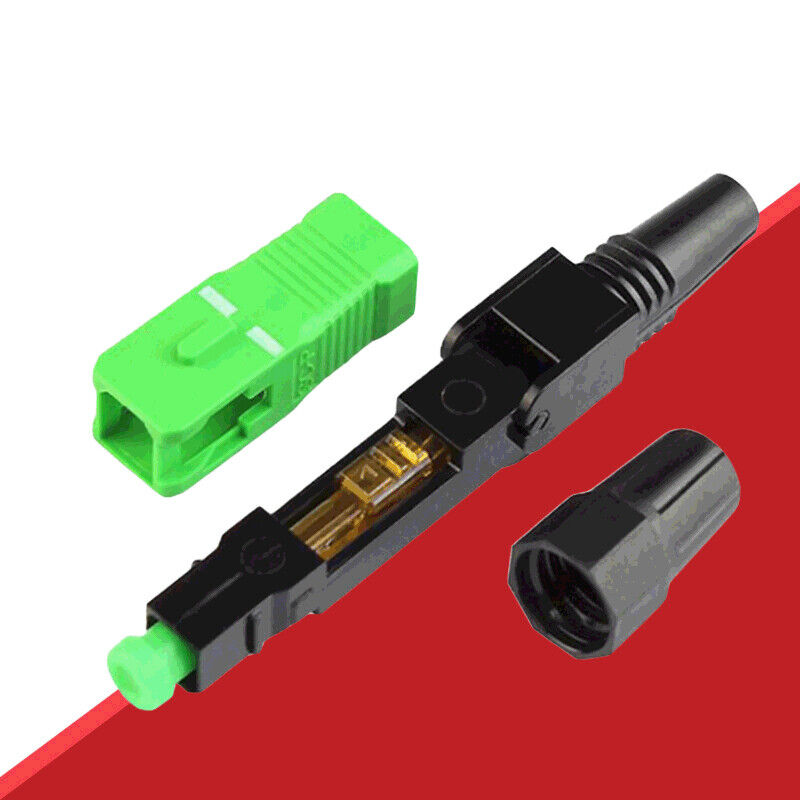

Использование быстрых коннекторов (Fast-коннекторов)

Fast-коннекторы представляют собой особый тип оптических разъемов, позволяющих осуществлять быстрый монтаж в полевых условиях. Процесс установки включает следующие этапы:

- Подготовка кабеля (снятие внешних оболочек)

- Зачистка и скалывание оптического волокна

- Введение подготовленного волокна в коннектор

- Фиксация волокна с помощью встроенного механизма

Преимущества Fast-коннекторов

- Очень быстрый монтаж (до нескольких минут на коннектор)

- Возможность установки в полевых условиях

- Не требуется специальное оборудование, кроме простого инструмента для скола

Недостатки Fast-коннекторов

- Относительно высокая стоимость самих коннекторов

- Несколько более высокие оптические потери по сравнению с другими методами

- Ограниченный выбор типов разъемов

Fast-коннекторы особенно удобны при необходимости быстрого развертывания оптических сетей или при выполнении срочных ремонтных работ.

Применение предварительно отполированных коннекторов (pigtail)

Метод с использованием пигтейлов сочетает в себе преимущества заводского изготовления коннекторов и возможность монтажа в полевых условиях. Процесс включает следующие шаги:

- Подготовка основного оптического кабеля

- Сварка или механическое соединение волокна кабеля с волокном пигтейла

- Защита места соединения с помощью специальной гильзы или КДЗС (комплект для защиты сварного соединения)

Преимущества использования пигтейлов

- Высокое качество оптического соединения благодаря заводской полировке

- Возможность выбора оптимального метода соединения (сварка или механическое) в зависимости от условий

- Удобство при необходимости замены или ремонта отдельных участков оптической линии

Недостатки использования пигтейлов

- Необходимость в дополнительном соединении, что может увеличить общие потери в линии

- Требуется больше места для размещения запаса кабеля и защиты места сварки

- Более высокая стоимость по сравнению с прямым монтажом коннекторов

Метод с использованием пигтейлов широко применяется в различных сферах, от локальных сетей до магистральных линий связи, благодаря своей универсальности и надежности.

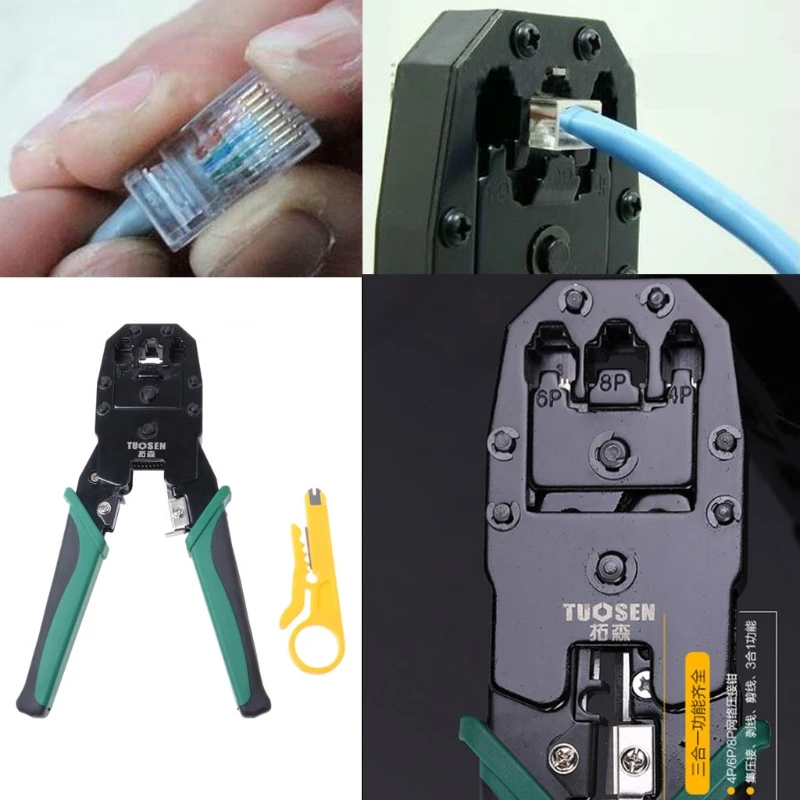

Роль обжима в монтаже оптических коннекторов

Обжим является важным этапом в процессе монтажа оптических коннекторов, обеспечивающим механическую прочность соединения кабеля с разъемом. Правильно выполненный обжим позволяет:

- Надежно зафиксировать силовые элементы кабеля (арамидные нити) в корпусе коннектора

- Предотвратить передачу механических нагрузок на оптическое волокно

- Обеспечить защиту от проникновения влаги и загрязнений в место соединения

Основные методы обжима оптических коннекторов

- Обжим с помощью специальных клещей

- Использование обжимных колец (кримпов)

- Применение термоусаживаемых трубок

Ключевые факторы для качественного обжима

- Использование инструментов и компонентов, рекомендованных производителем коннекторов

- Соблюдение правильного усилия обжима

- Аккуратная подготовка кабеля перед обжимом

- Контроль качества обжима после выполнения операции

Неправильно выполненный обжим может привести к повреждению кабеля, снижению прочности соединения и ухудшению оптических характеристик линии связи.

Выбор оптимального метода монтажа оптических коннекторов

При выборе метода монтажа оптических коннекторов следует учитывать ряд факторов:

- Тип оптического кабеля и волокна (одномодовое или многомодовое)

- Условия эксплуатации линии связи

- Требования к оптическим характеристикам соединения

- Доступность оборудования и квалификация персонала

- Экономические факторы (стоимость материалов и работ)

Рекомендации по выбору метода монтажа

- Для магистральных линий связи и сетей с высокими требованиями к качеству передачи сигнала рекомендуется использовать сварку оптических волокон.

- В локальных сетях и при необходимости быстрого монтажа можно применять механические соединители или Fast-коннекторы.

- При работе в сложных полевых условиях оптимальным выбором будет использование предварительно отполированных коннекторов (пигтейлов) в сочетании со сваркой.

- Для лабораторных и исследовательских целей может подойти клеевой метод, обеспечивающий высокое качество соединения при тщательном выполнении.

Правильный выбор метода монтажа оптических коннекторов позволит обеспечить надежную работу оптической линии связи и минимизировать затраты на ее создание и обслуживание.

Как обжать оптический кабель | Miatis

Для обеспечения более высокой скорости интернет-соединения сегодня используются оптические кабели. Данные линии связи обретают всё большую популярность, поэтому вопрос подключения кабелей является актуальным как среди профессионалов, так и среди простых пользователей. Зачастую для подключения новых абонентов применяется технология пассивных оптических сетей PON. Предлагаем рассмотреть, как осуществляется обжатие и подсоединение оптических кабелей в данном случае.

Как устанавливать оптические коннекторы?

Почти все модемы и розетки зачастую используют коннекторы по типу SC. Монтаж осуществляется при помощи специальных инструментов, а сама процедура установки коннекторов на кабели состоит из следующих этапов:

- С помощью специальных кусачек (стриппера) снимается изоляционный слой с кабеля. Данный инструмент выполнен с калиброванными зазорами между режущими элементами, что облегчает поочерёдное снятие слоёв изоляции без повреждения самого волокна.

- Далее следует обрезать кевларовые волокна, из которых выполнено армирование оболочки проводов. Обычные ножницы не позволяют сделать это получится из-за его по причине высокой прочности материала. Для этого также необходимо использовать стриппер, который отличается более крепкими лезвиями.

- Следующий этап – надевание части коннектора, за счёт которой обеспечивается его фиксация на оптическом кабеле.

- Затем с помощью специальных составов или простых спиртовых салфеток следует удалить гидрофобный слой с самого стеклянного волокна.

- Дальше следует приготовить и набрать в шприц клеящий состав, обеспечивающий фиксирование волокна в коннекторе. Грамотно выверенное количество клея нужно ввести в канал, куда потом продеть оголённое оптоволокно.

- После того как клей затвердеет, нужно сколоть оптоволокно, используя специальный инструмент.

- Предпоследним этапом является шлифование торца.

- В конце надевается остальная часть коннектора, после чего нужно обжать его с применением специальной обжимки.

Профессиональная сварка кабелей

Это наиболее эффективный способ, который используют мастера многих интернет-провайдеров. Но для сварки проводов или пиг-тейлов применяется специальный аппарат, который имеет высокую стоимость. Рассмотрим подробно процедуру сварки:

- Включение аппарата, после чего автоматически запускается функция самотестирования.

- Затем следует ввести вид свариваемых кабелей. В этом случае не нужно иметь специализированные навыки или знания всех видов оптоволоконных проводов – можно просто посмотреть маркировку на упаковке или изоляционном покрытии.

- Следующий этап – снятие внешнего защитного слоя с помощью любого подходящего инструмента, размещение провода в специальном держателе. До этого нужно обязательно надеть гильзу из комплекта деталей защиты сварных стыков (КЗДС), которую в дальнейшем перекроет сварка.

- Далее держатель помещают в термостриппер сварочного аппарата, после чего оборудование включают.

Изоляционный слой удаляется путём нагрева, при этом повреждение оптоволокна практически сведено к нулю (в отличие от обычного механического обнажения).

Изоляционный слой удаляется путём нагрева, при этом повреждение оптоволокна практически сведено к нулю (в отличие от обычного механического обнажения). - Затем крышку закрывают и запускают термостриппер, который самостоятельно очищает кабель.

- Далее, оставляя провод в держателе, следует протереть его спиртом, чтобы удалить гидрофобное покрытие и установить волокно в скалыватель. Для фиксации в держателе используется магнит. Процесс скалывания начинается после закрытия крышки. Обрезки оптоволокна следует помещать в специальном контейнере. Это необходимо для предотвращения травмирования (тонкую, практически незаметную для глаз частицу можно легко загнать в толщу кожи, а удалить её крайне трудно).

- После подготовки двух проводов следует установить их прямо под сварочными электродами, не убирая из держателя.

- Затем запускается сама процедура сварки (заранее следует выровнять аппарат и центрировать волокна). Данный процесс занимает около 10 секунд.

- После завершения сварки на дисплее аппарата выводится результат (потери сигнала на конкретном стыке). При правильной сварке потери составляют не более 0.01-0.02 дБ.

- Последний этап – обсадка гильзы КЗДС. Для этого её надевают на стык, предварительно сняв держатели, а сам провод помещают в печь. Обсадка осуществляется в течение 5-10 секунд. После этого остаётся извлечь из печи готовые сваренные оптоволоконные кабели. Сразу браться за край не рекомендуется, поскольку существует риск получения ожога из-за высокой температуры.

Обжимка оптоволокна с помощью механического соединителя

Данный вариант является довольно простым. Для этого берут оптоволоконный кабель с готовыми коннекторами (пиг-тэйлами), которые смонтированы в заводских условиях. Для дальнейшей стыковки используется специальный механический соединитель. При этом методе на стыках потери сигналов могут достигать 0.028 дБ, что является допустимой нормой (согласно паспортным данным, соединитель допускает потери 0. 04 дБ).

04 дБ).

В данном случае соединение состоит из следующих этапов:

- очистка кабеля от изоляции, скалывание провода;

- установка концов в соединитель;

- нажатие защёлки, фиксирующей стык.

Покупка уже подготовленных профессионалами обжатых оптических кабелей является наиболее предпочтительным вариантом. Интернет-магазин miatis.com.ua предлагает готовые внешние оптические патч корды, которые изготавливаются из оптики Ютекс. Это обеспечивает отличное качество оконечивания оптоволокна, поскольку кабели проходят ОТК на производстве, что позволяет предоставлять гарантию на изделия. Можно купить оптические кабели стандартной длины (25, 50, 75, 100, 125, 150, 175, 200 или 250 метров) или заказать изготовление проводов любой другой длины.

5 способов монтажа оптических коннекторов — плюсы и минусы разных методов

В статье поговорим о том, как можно монтировать оптические коннекторы. Расскажем о сферах применения этих способов, их достоинствах и недостатках. Читайте, чтобы выбрать подходящий вариант монтажа для вашей ВОЛС!

Расскажем о сферах применения этих способов, их достоинствах и недостатках. Читайте, чтобы выбрать подходящий вариант монтажа для вашей ВОЛС!

Купить оптический коннектор

Содержание:- Клейка

- Приваривание пигтейлов

- Применение сварных оптических разъемов Splice-On

- Механическое соединение

- Применение Fast коннекторов

Способ №1: Клейка

Метод может быть реализован посредством использования разных клеевых составов, которые обычно поставляются в шприцах. Одним из популярных вариантов является эпоксидный клей. Но он долго застывает. Чтобы ускорить полимеризацию, требуется катализатор, который поставляется отдельно. При этом способе коннекторы заполняют клеем, обмакивают зачищенные волокна в полимеризатор и вводят в коннекторы. После этого клей застывает максимум за полминуты. Сейчас все большее распространение получают клеи, которые не нуждаются в катализаторе, а сами застывают за несколько секунд.

Независимо от того, какой клей используется, метод предполагает такой принцип работы:

- склеивание волокон с наконечниками;

- скалывание волокна после застывания с помощью соответствующего инструмента;

- полировки торца коннектора на специальных шлифовальных пленках разной зернистости в несколько этапов: от грубой, черновой, шлифовки к мелкой — финишной.

Теперь рассмотрим достоинства и недостатки клеевого способа монтажа. Начнем с плюсов. Это качественная полировка и невысокая стоимость монтажа. Однако минусов больше. Во-первых, это затратно по времени, во-вторых, требует мастера с высокой квалификацией. Ну, и в-третьих, для клеевого метода довольно сложно организовать подходящие условия: в помещении не должно быть пыльно, слишком жарко или холодно.

Интересно: хотя оборудование для шлифовки разъемов появилось еще в 90-е, их применение не всегда целесообразно. Дело в том, что оно стоит довольно дорого, а к тому же его нельзя использовать во время стройки: качество полировки будет страдать, да и сама машинка тоже.

Отметим, что метод склеивания утратил популярность, уступив первенство способу сварки. Однако в лабораторных исследованиях нередко используют изделия, отполированные вручную.

Способ №2: Приваривание пигтейлов

К реализации соединения с кабелем уже отполированных коннекторов шли довольно долго. Сложности возникали из-за громоздкости сварочных аппаратов, а еще их высокой стоимости. Купить такое оборудование могли позволить себе лишь компании-гиганты.

Благо, сейчас все хорошо. Современное оборудование теперь компактнее и легче, а еще — функциональнее. Приварить пигтейл — хороший метод, поскольку обеспечивает максимально качественное соединение при любых условиях.

Кроме того, есть еще пара достоинств способа:

- если нужно отремонтировать оптический пигтейл, то можно сварить волокна повторно;

- термоусадочные гильзы, предназначенные для защиты соединения, стоят недорого.

К минусам можно отнести то, что этот способ требует наличия сварочного аппарата, а также скалывателя. К тому же нужны различные аксессуары, вроде сплайс-кассет.

К тому же нужны различные аксессуары, вроде сплайс-кассет.

Сейчас метод приваривания распространился достаточно широко. Теперь его используют не только при монтаже коннекторов в неблагоприятных условиях (на чердаках, крышах, в подвалах и при промышленных производствах), а практически везде.

Способ №3: Применение сварных оптических разъемов Splice-On

Одним из недостатков предыдущего метода является необходимость помещать термоусаживаемые гильзы в сплайс-кассетах, так как они загромождают оптическую полку. К тому же доступ к гильзам затрудняется, если кассет много.

У метода сварки с использованием специальных сварных коннекторов такого минуса нет. Суть такого способа заключается в размещении соединения прямо в коннекторе. Проще говоря, после сварки укороченная гильза «прячется» в задней части наконечника.

Здесь пигтейл не нужен, поскольку коннектор оптический Splice-On содержит фрагмент волокна, который предназначен для сварки и выступает наружу с задней стороны. При этом волокно уже сколото, а торец разъема отполирован. Такой способ предполагает более надежную защиту точки сварки, так как сверху гильзу защищает корпус разъема.

При этом волокно уже сколото, а торец разъема отполирован. Такой способ предполагает более надежную защиту точки сварки, так как сверху гильзу защищает корпус разъема.

Примечание: чтобы такие коннекторы можно было устанавливать на волокна оптического кабеля, нужны специальные адаптеры. Они используются в сварочном аппарате. С одной стороны прибора волокно, которое идет из кабеля, придерживается классическим держателем. С другой же стороны находится адаптер, который дает возможность поставить в аппарат разъем с кусочком волокна.

Достоинства способа:

- Соединение хорошо защищено.

- Экономия места в оптических полках за счет отсутствия сплайс-кассет.

- Волокна легче отличать по цвету буфера, который заходит в коннектор (у пигтейлов буфер, как правило, одинакового цвета).

Конечно, недостатки у метода тоже есть:

- нужен сварочный аппарат со специальными адаптерами;

- нет возможности повторно переварить разъемы.

Способ №4: Механическое соединение

Метод предполагает применение пигтейлов, сварочные аппараты не используются. Следует сразу сказать, что в плане надежности способ уступает сварке. Он вполне подходит для использования в офисах, создания нетребовательных сетей. А вот для «экстремальных» условий, работе на чердаках или на строительных объектах, лучше подыскать другой способ.

Монтаж оптического коннектора осуществляется по достаточно простому принципу. Волокна, предварительно сколотые, заводят в капилляр оптической муфты механического типа. Центральная часть капилляра, который делается из стекла или полимера, на несколько микрон толще, чем внешнее волокно. Это обеспечивает очень точную стыковку. Эта деталь наполнена гелем, который обладает таким же показателем преломления, как у стекла в ядре волокна. Благодаря этому потери оптической мощности незначительны, несмотря на стыковку без сварки. После того как волокна заводятся в капилляр муфты, они фиксируются в ней с помощью механических креплений.

Совет: чтобы определить качество стыковки, можно воспользоваться источником видимого света VFL. Соединение выполнено качественно, если в месте стыка свет, поданный с одного конца участка, не заметен.

Плюсы метода:

- экономия средств: в сварочном аппарате нет необходимости;

- простой и быстрый монтаж;

- возможно повторно заделать волокна в разъем, но до ввода кабеля в эксплуатацию.

Минусы:

- соединение не такое надежное, как после сварки;

- нужны специальные кассеты, которые предназначены для механических муфт;

- подходит для применения лишь в чистых, не пыльных помещениях;

- способ не подходит для высокопроизводительных сетей.

Способ №5: Применение Fast коннекторов

Тоже механический метод соединения. Fast разъемы представляют собой оптические коннекторы быстрого монтажа, в которые уже интегрирована механическая муфта. Также внутри находится фрагмент сколотого волокна. Торец разъема уже отполирован.

Торец разъема уже отполирован.

Для заделки волокон в такой оптический коннектор может понадобиться специальный инструмент. Он похож на держатель или напоминает тиски. Однако то, какой именно инструмент нужен, зависит от муфты. Бывают модели с механизмом защелкивания, продольного сжатия или же с поворотным механизмом.

| Достоинства |

|

| Недостатки |

|

Примечание: этот метод, как и предыдущий, не рассчитан на применение на строительных объектах, в подвалах и прочих пыльных помещениях.

Как видно, наиболее популярными и надежными способами монтажа оптических коннекторов являются сварные методы. Впрочем, другие варианты тоже подходят, особенно для небольших сетей, не требующих высокой производительности. Также механические способы годятся для разовых работ. А вот клеевой метод считается устаревшим.

✓ Читать еще статьи об оптическом кабеле и патч кордах

✓ Популярный оптический кабель и патч корды:

Обжим и обжим для оптоволокна: методы и советы — Блог — Bulgin

Для любой оптоволоконной сети важно, чтобы волокна были правильно соединены. Надежное соединение обеспечит эффективную работу сети за счет минимизации потерь света и предотвратит любые проблемы, связанные с попаданием влаги или грязи в разъем.

Для подключения к другим устройствам или оборудованию оптическое волокно необходимо терминировать. Это означает либо установку разъема на его конец, либо непосредственное подключение к другому волокну, известное как сращивание. Если используется разъем, два волокна могут быть впоследствии отсоединены для тестирования или изменения маршрута кабеля, при этом соединение остается постоянным.

Если используется разъем, два волокна могут быть впоследствии отсоединены для тестирования или изменения маршрута кабеля, при этом соединение остается постоянным.

Сравнение способов сращивания

Существует два основных метода сращивания: механический и сварка. При механическом сращивании концы двух волокон выстраиваются таким образом, чтобы свет мог проходить, а затем используется покрытие, чтобы постоянно удерживать их вместе. При сращивании плавлением обычно используется электрическая дуга, чтобы расплавить концы двух волокон и соединить их вместе неразъемным сварным швом.

При сравнении этих двух методов механическое сращивание не вызывает затруднений, а крышки имеют небольшие размеры и недорогие. Сварочное соединение, с другой стороны, требует использования дорогостоящего сварочного аппарата, но создает соединение с меньшими потерями при передаче, чем механическое соединение, и более низким коэффициентом отражения, а также обеспечивает более надежное соединение без необходимости полировки. Свет может теряться или отражаться, если волокна не выровнены должным образом, если есть воздушный зазор или если между двумя волокнами есть грязь или влага.

Свет может теряться или отражаться, если волокна не выровнены должным образом, если есть воздушный зазор или если между двумя волокнами есть грязь или влага.

Способы заделки соединителя

Одним из методов заделки соединителем является использование «пигтейла», который представляет собой короткое одиночное оптическое волокно с предварительно установленным соединителем на одном конце. Оголенный конец волокна может быть сращен, как правило, с помощью сварки плавлением, с основным волокном, которое мы хотим заделывать. Если это многоволоконный кабель, каждое из составных волокон может быть подключено к отдельному пигтейлу и, следовательно, к отдельному разъему.

Альтернативным методом является использование «комплекта разветвления», также известного как «комплект разветвления». Это позволяет заделывать каждое волокно в многоволоконном кабеле с помощью пустой «оболочки», которая надевается на конец волокна и которую затем можно присоединить к разъему. Одним из преимуществ этого метода является то, что не требуется сращивания, что экономит время и деньги.

Одним из преимуществ этого метода является то, что не требуется сращивания, что экономит время и деньги.

Выбор используемого метода зависит от области применения, требуемой производительности и от того, используем ли мы одномодовое или многомодовое волокно. Одномодовое волокно требует более чистого и точного соединения, чтобы избежать потерь и отражательной способности, поэтому его часто предварительно терминируют на заводе, в то время как многомодовое волокно легче терминировать в полевых условиях.

Роль обжима

Для крепления коннектора к волокну монтажник может использовать клей или обжим. Можно использовать эпоксидную смолу или другой клей, чтобы вклеить волокно в наконечник коннектора, а затем отполировать конец волокна. Эпоксидная смола нуждается в отверждении, которое может занять ночь или ускориться с помощью печи для отверждения.

Альтернативой является соединение соединителя обжимом, когда обжимной инструмент используется для приложения механической силы к обжимному цилиндру (небольшой металлической втулке или кольцу), тем самым деформируя его и образуя плотное соединение с самим соединителем. Обжатие выполняется быстрее, чем склеивание, но, как правило, дороже и может привести к немного более высоким потерям света, чем клеевое соединение.

Обжатие выполняется быстрее, чем склеивание, но, как правило, дороже и может привести к немного более высоким потерям света, чем клеевое соединение.

Для успешного обжима используйте правильный обжимной инструмент и гильзу в соответствии с рекомендациями производителя соединителя. Оператор также должен использовать указанное усилие при обжиме, чтобы избежать повреждения разъема и, возможно, самого волокна. Хотя процедура не слишком сложна, оператор должен быть должным образом обучен, особенно когда ему необходимо установить несколько различных типов разъемов и кабелей и каждый раз выбирать правильный инструмент для обжима.

Соединение в неблагоприятных условиях

Какой бы метод подключения не использовался, соединитель должен быть достаточно прочным и надежным для этих условий. Для наружного применения это означает выбор прочного разъема, такого как серия 4000 от Bulgin. Это защищает концы волокна от грязи и повреждений, а также обеспечивает уплотнение, предотвращающее попадание влаги и образование льда.

Серия 4000 обеспечивает стандартный интерфейс LC, как указано в IEC 61754-20. Для экономии времени и упрощения установки соединители доступны в виде предварительно заделанных опций, уже подключенных к подходящему кабелю длиной до 450 м.

Оптоволокно серии 4000 Код продукта: PXF4050

Для дуплексных оптоволоконных соединений более подходит оптоволокно серии 6000. Как и оптоволокно серии 4000, оптоволоконный разъем серии 6000 подходит для наружного вещания, FTTx, проектирования серверных помещений, гражданского строительства, авиации и железнодорожного транспорта.

Оптический разъем серии 6000 для суровых условий эксплуатации предназначен для многолетней эксплуатации в местах, где незащищенный физический контакт оптоволокна невозможен. Благодаря надежному, но простому в эксплуатации механизму блокировки на 30 градусов эта серия имеет проверенные на практике IP68 и IP69.К производительность.

По сравнению с симплексным оптоволоконным разъемом серии 4000 дополнительное стекловолокно на этом дуплексном кабеле может удвоить возможности передачи данных, где это необходимо.

6000 Series Fiber Код продукта: PXF6050

Посетите форум и блог сообщества Bulgin Connectivity Community, чтобы получить экспертную консультацию по оптоволоконным соединителям и их установке в неблагоприятных условиях.

Методы обжима при заделке разъемов оптоволоконного кабеля

Марсель Буйс, специалист по развитию бизнеса, техническим продажам в регионе EMEA, Fiber Optic Center, Inc., более двадцати пяти лет работающий в индустрии фотоники, предоставляет последнюю информацию о создании совершенных волоконно-оптических продуктов и повышении производительности процесса.

При изготовлении волоконно-оптических кабельных сборок относительно простой шаг может привести к ужасным последствиям, если не будет выполнен точно. Это справедливо для опрессовки. В процессе заделки волокна правильная техника обжима имеет решающее значение для обеспечения прочного соединения. Фактически, когда все этапы подключения завершены, кабель можно вытягивать, не отсоединяя его от разъема. В отраслевых спецификациях и, возможно, требованиях ваших клиентов указывается максимальное усилие натяжения для каждой сборки оптоволоконного кабеля. (Максимальное тяговое усилие измеряется в ньютонах, например, «100 ньютонов тянущего усилия».)

В отраслевых спецификациях и, возможно, требованиях ваших клиентов указывается максимальное усилие натяжения для каждой сборки оптоволоконного кабеля. (Максимальное тяговое усилие измеряется в ньютонах, например, «100 ньютонов тянущего усилия».)

При правильном обжатии кабельная сборка обладает достаточной прочностью, чтобы выдерживать разумное натяжение, возникающее на заключительных этапах производства и установки. Даже после установки кабельная сборка должна выдерживать определенные механические нагрузки. Например, в плотной стойке может быть несколько волокон, связанных липучками ® и свисающих из шкафа — усилие всего пучка распределяется по всем соединителям. Надлежащее обжатие гарантирует, что усилие передается на разъем, а не на тонкое стекловолокно.

Обжим – небольшой, но важный шаг в производственном процессе – укрепляет кабельную сборку и защищает волокно. Надлежащие методы обжима помогают обеспечить сохранение оптического соединения, что напрямую влияет на надежность и долгосрочную работу.

Советы по передовым методам обжима

Процесс обжима включает в себя корпус соединителя, металлическую обжимную втулку (или кольцо) и зажимаемый материал – обычно это арамидные нити (известные также под торговой маркой Kevlar 9).0065® ), который является силовым элементом кабеля. Следуйте этим советам, чтобы улучшить свои процедуры обжима:

- Используйте подходящий обжимной инструмент – Для каждого корпуса соединителя производитель указывает обжимной инструмент, набор матриц (шестиугольных или круглых), обжимную втулку и усилие обжима. для достижения наилучшего обжима и максимального усилия натяжения для этой сборки. Крайне важно использовать правильные инструменты и компоненты. Инженеры производителя разъема разработали эту «сочетание, сделанное на небесах» с учетом механических допусков. Обжимная часть разъема обычно не гладкая, а фактурная и шероховатая, потому что это увеличивает площадь контактной поверхности. Такие детали способствуют максимальному тяговому усилию всей сборки.

- Использование неподходящего обжимного инструмента может привести к повреждению кабеля в сборе. – Если используется неправильный обжимной инструмент или набор матриц, обжим, скорее всего, будет слишком жестким или слишком легким. Жесткий обжим может раздавить разъем. Если эта структура повреждена, стекловолокно также может быть повреждено. Если извитость слишком легкая, арамидные нити могут вырваться, что может снизить максимальное усилие натяжения. В качестве примечания: вы можете использовать рекомендованный производителем соединителя ручной обжимной инструмент или автоматический обжимной инструмент, который обеспечивает повторяемость и обеспечивает лучший контроль процесса при снижении утомляемости оператора.

- Обучение операторов – Опять же, для каждого компонента требуется специальный обжимной инструмент, матрица и гильза. Не смешивайте компоненты! На некоторых производственных линиях мы увидим 10 или 15 наборов штампов с различными инструментами — оператор должен знать, какой инструмент использовать для каждого соединителя.

Вот совет: сделайте свои инструменты различимыми для каждого отдельного продукта кабельной сборки, идентифицируя инструменты с номером или цветовым кодом. Это поможет вашим операторам каждый раз использовать правильный инструмент.

Вот совет: сделайте свои инструменты различимыми для каждого отдельного продукта кабельной сборки, идентифицируя инструменты с номером или цветовым кодом. Это поможет вашим операторам каждый раз использовать правильный инструмент.

Заключение

Даже для такой, казалось бы, простой операции, как опрессовка, необходимы хорошие производственные процессы, правильные инструменты, качественные компоненты и хорошо обученные операторы. Мы рекомендуем вам позвонить в оптоволоконный центр, если у вас есть вопросы. Мы здесь, чтобы помочь вам сделать самые качественные оптоволоконные кабельные сборки в мире.

Свяжитесь с нами для получения дополнительной информации. Номера телефонов: 800-473-4237 или 508-992-6464 и электронная почта: [email protected].

Дополнительные ресурсы группы FOC включают:

- Содержание технического решения FOC: http://bit.ly/29WTvgn

- Посмотреть глоссарий, сокращения, военные спецификации для разъемов

- Ресурс вопросов и ответов: отправьте технические вопросы по электронной почте AskFOC@focenter.

com

com - Обучающие видеоролики FOC-TV: выберите «Обучающие видеоролики» в категориях видео, затем выберите видеоролик «Нагрузка, обжим и отверждение разъема для производства сборки оптоволоконного кабеля».

Об авторе

Марсель Буйс занимается продажами и технической поддержкой FOC в регионе EMEA. За более чем двадцать пять лет работы в индустрии фотоники г-н Буйс имеет опыт создания первого факультета фотоники в Техническом колледже в Нидерландах с тремя коллегами-преподавателями и разработки учебной программы по предметам оптоэлектроники, волоконной оптики и машинного зрения. . На протяжении более 17 лет его конкретная роль в исследованиях и разработках для глобальной компании по производству волоконно-оптических разъемов заключалась в разработке процессов для изготовления волоконно-оптических продуктов и широкого портфеля процессов. Его специальный отдел отвечал за несколько важных разработок как на рынках одноволоконных, так и многоволоконных оптических разъемов.