Что такое пайка твердыми припоями. Какие материалы используются для пайки твердыми припоями. Как правильно выполнить пайку твердыми припоями. Где применяется пайка твердыми припоями. Какие преимущества у пайки твердыми припоями.

Что такое пайка твердыми припоями

Пайка твердыми припоями — это процесс соединения металлических деталей с помощью расплавленного металлического припоя, имеющего температуру плавления выше 450°C. Этот метод позволяет получать прочные неразъемные соединения, способные работать при повышенных температурах.

Основные особенности пайки твердыми припоями:

- Температура плавления припоев 450-1200°C

- Высокая прочность и термостойкость соединения

- Возможность пайки разнородных металлов

- Отсутствие значительных структурных изменений в основном металле

- Возможность автоматизации процесса

Материалы для пайки твердыми припоями

Для успешного выполнения пайки твердыми припоями требуются следующие основные материалы:

Припои

Наиболее распространенные типы твердых припоев:

- Медно-цинковые (ПМЦ-36, ПМЦ-54)

- Медно-фосфорные (ПМФ-7, ПМФ-9)

- Серебряные (ПСр-45, ПСр-65)

- Латунные (Л62, ЛОК 62-06-04)

Выбор припоя зависит от паяемых металлов и требуемых свойств соединения.

Флюсы

Флюсы удаляют оксидные пленки и способствуют лучшему смачиванию поверхностей припоем. Основные компоненты флюсов для твердой пайки:

- Бура (Na2B4O7)

- Борная кислота (H3BO3)

- Борный ангидрид (B2O3)

- Фтористые соединения (для активных флюсов)

Технология пайки твердыми припоями

Процесс пайки твердыми припоями включает следующие основные этапы:

- Подготовка поверхностей (очистка, обезжиривание)

- Нанесение флюса на место пайки

- Фиксация деталей в нужном положении

- Нагрев деталей до температуры плавления припоя

- Введение припоя в зазор между деталями

- Охлаждение паяного соединения

- Удаление остатков флюса и зачистка шва

Способы нагрева при пайке

Для нагрева деталей при пайке твердыми припоями применяются различные методы:

- Газопламенный нагрев горелками

- Нагрев в печах

- Индукционный нагрев токами высокой частоты

- Электроконтактный нагрев

- Нагрев в соляных ваннах

Применение пайки твердыми припоями

Пайка твердыми припоями широко применяется в различных отраслях промышленности:

- Машиностроение (изготовление металлорежущего инструмента, теплообменников)

- Авиастроение (пайка деталей из жаропрочных сплавов)

- Электротехника (пайка контактов, токоведущих шин)

- Приборостроение (пайка корпусов приборов)

- Ювелирное производство (пайка драгоценных металлов)

Преимущества пайки твердыми припоями

Пайка твердыми припоями обладает рядом преимуществ по сравнению с другими методами соединения металлов:

- Высокая прочность соединения, близкая к прочности основного металла

- Возможность соединения разнородных металлов

- Хорошая герметичность соединения

- Отсутствие значительных деформаций деталей

- Возможность пайки тонкостенных деталей

- Высокая производительность процесса

Особенности выбора припоя и флюса

Правильный выбор припоя и флюса — ключевой фактор успешной пайки. При выборе учитываются следующие параметры:

- Материалы соединяемых деталей

- Требуемая прочность соединения

- Рабочая температура изделия

- Коррозионная стойкость шва

- Электропроводность соединения

Для каждой пары соединяемых металлов существуют оптимальные комбинации припоя и флюса, обеспечивающие наилучшее качество пайки.

Контроль качества паяных соединений

Для обеспечения надежности паяных соединений применяются различные методы контроля:

- Визуальный осмотр

- Гидравлические испытания

- Рентгеновская дефектоскопия

- Ультразвуковой контроль

- Металлографические исследования

Качественное паяное соединение должно иметь гладкую поверхность, полное заполнение зазора припоем, отсутствие пор и непропаев.

Техника безопасности при пайке

При выполнении пайки твердыми припоями необходимо соблюдать следующие правила безопасности:

- Использовать средства индивидуальной защиты (очки, перчатки, респиратор)

- Обеспечить хорошую вентиляцию рабочего места

- Соблюдать осторожность при работе с нагревательным оборудованием

- Не допускать контакта кожи с флюсами и припоями

- Хранить химикаты в специальной таре с четкой маркировкой

Соблюдение правил техники безопасности позволяет избежать травм и профессиональных заболеваний при выполнении паяльных работ.

Пайка твердым припоем — Сварпост

Разделение пайки на низкотемпературную и высокотемпературную носит, в некоторой степени, условный характер. По своей физической природе пайка твердыми припоями не отличается от пайки мягкими. Как и последняя она представляет собой процесс образования неразъемного соединения двух металлов с помощью третьего (называемого припоем), температура плавления которого ниже температуры плавления соединяемых металлов.

Пайка твердыми припоями

Низкотемпературная и высокотемпературная пайки представляют собой явления одной сущности. Их технология, используемые материалы и оборудование, характеристики получаемого соединения существенно различаются. Основанием для разделения этих способов принято считать пограничную температуру плавления припоев 450°C.

Отличия высокотемпературной пайки от низкотемпературной

Что отличает высокотемпературную пайку от низкотемпературной, кроме температуры плавления припоев? Прежде всего, значительно более высокая прочность паяного соединения, обусловленная большей прочностью твердых припоев в сравнении с мягкими.

Спаянная рама велосипеда

Важным отличием высокотемпературной пайки от низкотемпературной является повышенная термоустойчивость соединения. Поскольку температура плавления твердых припоев значительно выше температуры плавления мягких, соединение, выполненное высокотемпературной пайкой, способно работать при более высоких температурах, сохраняя все свои свойства. Во многих случаях при выборе способа пайки, эта особенность является определяющей.

Но есть и то, в чем пайка твердыми припоями уступает пайке мягкими припоями. Относительно высокая температура может вызывать структурные изменения в некоторых металлах. Такое, в частности, наблюдается в чугуне, в котором при пайке могут возникать закалочные структуры, приводящие к повышенной хрупкости металла в зоне шва.

Это исключает использование при высокотемпературной пайке удобных паяльников, являющихся основным инструментом при пайке мягкими припоями.

Это исключает использование при высокотемпературной пайке удобных паяльников, являющихся основным инструментом при пайке мягкими припоями.Резюмируя вышесказанное, можно подвести итог сравнения высокотемпературной и низкотемпературной паек.

К достоинствам первой относится высокая прочность и термоустойчивость соединения, к недостаткам

— сложность технологического процесса, обусловленная необходимостью прогрева паяемых деталей до относительно высоких температур.Применение пайки твердыми припоями

Область применения пайки твердыми припоями определяется ее промежуточным положением между низкотемпературной пайкой и сваркой. Везде, где требуется получить более прочное соединение, чем это можно сделать с использованием мягких припоев, способное к тому же работать в условиях высоких температур, и в то же время сохранить структуру соединяемых металлов, не допустить их разупрочнения и деформации (как это имеет место при сварке), применяют высокотемпературную пайку

Пайка твердыми припоями является основным способом при изготовлении металлорежущего инструмента с твердосплавными пластинами. Припаивание последних обеспечивает достаточную прочность соединения и не оказывает отрицательного воздействия на твердость и геометрию режущих пластин.

Припаивание последних обеспечивает достаточную прочность соединения и не оказывает отрицательного воздействия на твердость и геометрию режущих пластин.

Резцы

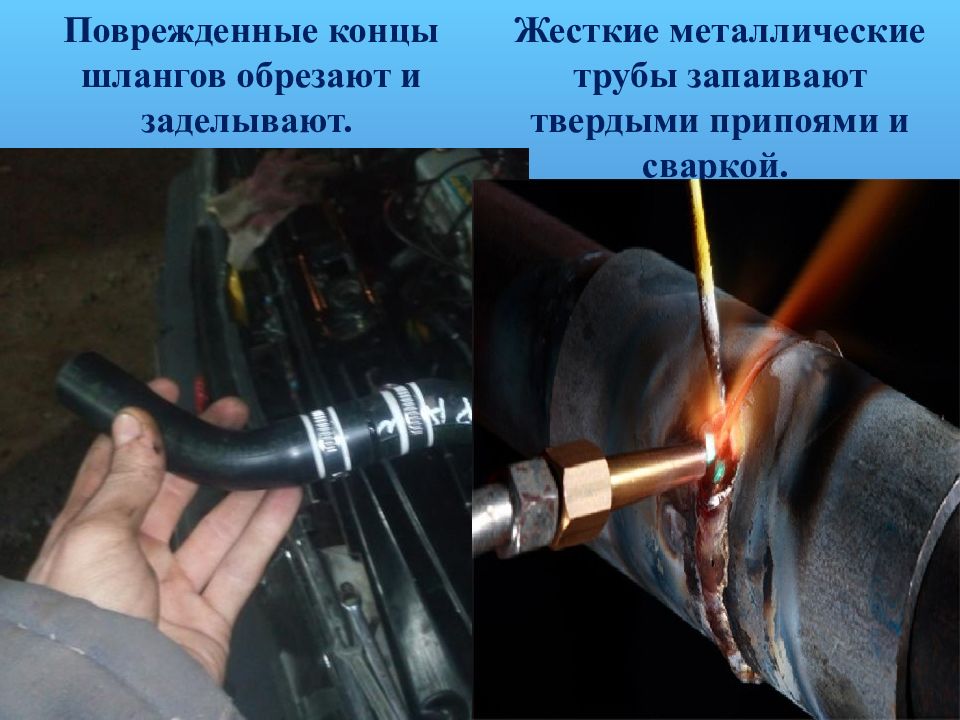

- Изготовление всевозможных сосудов из цветных металлов и нержавеющих сталей, соединение стальных и медных трубопроводов, работающих под высоким давлением или повышенной температуре в различных системах — холодильных, теплообменных и пр. — также не может обойтись без пайки твердыми припоями.

- Широко используется высокотемпературная пайка при ремонте автомобилей — радиаторов, трубопроводных систем двигателя и трансмиссии, кузовов, различных деталей — везде, где нельзя или нежелательно применять сварку.

- Целесообразно использование высокотемпературной пайки для соединения между собой тонкостенных деталей, работающих при значительных нагрузках и упругих деформациях.

-

Для ремонта медных и латунных бытовых изделий, подвергающихся в процессе эксплуатации высоким температурам, высокотемпературная пайка является способом ремонта не имеющим альтернативы.

Таких, например, как старинный самовар, растапливаемый дровами. В этом случае мягкие припои не могут применяться из-за неспособности выдерживать высокую температуру нагрева.

Таких, например, как старинный самовар, растапливаемый дровами. В этом случае мягкие припои не могут применяться из-за неспособности выдерживать высокую температуру нагрева.

Источники нагрева при высокотемпературной пайке

В качестве источников нагрева при высокотемпературной пайке может использоваться любое оборудование, которое позволяет нагревать паяемые детали несколько выше температуры плавления используемых припоев. Эта температура может колебаться в пределах 450-1200°C. При использовании тугоплавких материалов, таких как латунь или технически чистая медь, требуется нагрев, превышающий 1000°C, при использовании среднеплавких припоев требуется температура нагрева в 700-800°C.

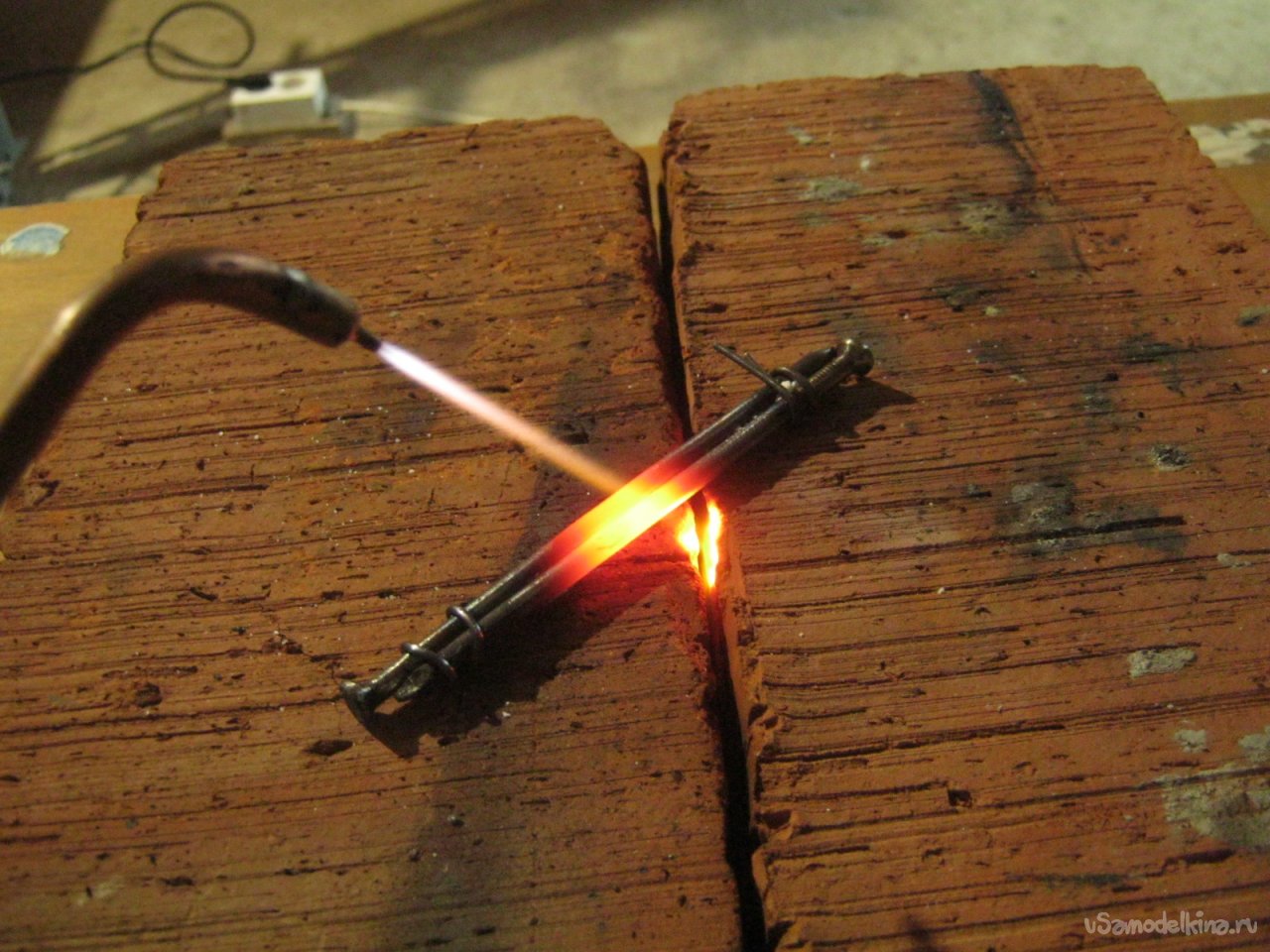

Основными источниками нагрева при высокотемпературной пайке являются газовые горелки различных типов, индукторы и печи. Применяется также нагрев электросопротивлением. В быту чаще всего твердыми припоями паяют с помощью горелок.

Припои

Основная заслуга в образовании прочных и термоустойчивых соединений при высокотемпературной пайке принадлежит меди. Она не только входит практически во все твердые припои, но в большинстве из них выполняет главную роль, являясь основой припоев.

Она не только входит практически во все твердые припои, но в большинстве из них выполняет главную роль, являясь основой припоев.

Иногда используют в качестве припоя и технически чистую медь. Однако гораздо чаще используют пайку медными припоями, представляющими собой соединения меди с другими металлами — цинком, серебром, кремнием, оловом и пр. Каждый из этих элементов вносит свою лепту в технологические свойства припоев. Почти все они снижают температуру плавления (у чистой меди она составляет 1083°C).

При высокотемпературной пайке используются медно-цинковые, медно-фосфорные, серебряные припои и латуни.

Твердый припой

Твердый припой покрытый флюсом

Медно-цинковые припои

Существует большое количество медно-цинковых припоев (ПМЦ-35, ПМЦ-39, ПМЦ-50, ПМЦ-54, ПМЦ-57 и пр.). Цифры указывают процентное содержание меди. Их используют для пайки бронзы, меди, стали. Недостатком чисто медно-цинковых материалов является плохая работа в условиях ударных, вибрационных и изгибающих нагрузок. Чтобы убрать или снизить этот недостаток используют легирование их другими металлами (например, латуни можно рассматривать как легированные медно-цинковые припои). Легированные медно-цинковые припои используются, в частности, при пайке твердосплавных резцов.

Чтобы убрать или снизить этот недостаток используют легирование их другими металлами (например, латуни можно рассматривать как легированные медно-цинковые припои). Легированные медно-цинковые припои используются, в частности, при пайке твердосплавных резцов.

Медно-фосфорные припои

Медно-фосфорные припои (ПМФ-7, ПМФ-9, ПМФОЦр-6-4-0,03) представляют собой сплав меди с фосфором. Следующая за буквами цифра указывает на процентное содержание фосфора. Припой ПМФОЦр-6-4-0.03, кроме меди и фосфора, содержит олово и цирконий.

Медно-фосфорные припои относятся к среднеплавким (700-850°C), обладают высокой текучестью и хорошей коррозионной устойчивостью к агрессивным средам. Используются для пайки меди и ее сплавов (бронзы, латуни, мельхиора). Можно их использовать и в качестве заменителя серебряных припоев при ремонте ювелирных изделий.

Пайка сталей и чугуна медными припоями, содержащими фосфор, не применяется из-за повышенной хрупкости соединения и его неспособности переносить ударные, вибрационные и изгибающие нагрузки. Это вызвано образованием по границе шва пленки фосфитов.

Это вызвано образованием по границе шва пленки фосфитов.

Отличительную особенность медно-фосфорных припоев является то, что они являются самофлюсующимися. При пайке ими медных изделий, применение флюса не обязательно.

Латуни

Широкое распространение в качестве припоев получили латуни, которые являются сплавом меди с цинком. Латуни Л62 и ЛОК-62-06-04 дают прочные паяные соединения. ЛОК-62-06-04 отличается от Л62 наличием олова и кремния, обеспечивающих более высокие технологические свойства припоя. Олово увеличивает жидкотекучесть и снижает температуру плавления, а соединения кремния предохраняют цинк от окисления и испарения. Латуни применяются при пайке меди, стали, чугуна.

Серебряные припои

Серебро является отличным материалом для пайки. Серебряным припоям, которые представляют собой в основном сплав серебра с медью и цинком, принадлежит первое место по растеканию, смачиваемости, прочности и антикоррозионности. Не будь они такими дорогими, можно было бы отказаться от всех остальных припоев, используя только серебряные. Благо они обладают универсальностью и способны паять практически любой металл.

Не будь они такими дорогими, можно было бы отказаться от всех остальных припоев, используя только серебряные. Благо они обладают универсальностью и способны паять практически любой металл.

Припои на основе серебра обозначаются буквами ПСр (ПСр-15, ПСр-25, ПСр-45, ПСр-65, ПСр-70). Марки ПСр-15 и ПСр-25 используются для пайки не очень ответственных деталей. Если требуется получить особо качественное соединение, используют припой ПСр-45, имеющий 45% серебра, 30% меди и 25% цинка. ПСр-45 обладает отличными качествами — вязкостью, ковкостью, жидкотекучестью, устойчивостью против коррозии, способностью выдерживать вибрацию и удары. Припой ПСр-65 не уступает ПСр-45, но слишком дорог.

Серебряными припоями можно паять практически любой металл — медь и ее сплавы, серебро, стали и пр. Однако в силу их дороговизны пайку серебряными припоями применяют только там, где это экономически целесообразно, в частности, для соединения нержавеющих сталей, относящихся к разряду труднопаяемых и требующих припоев, обладающих хорошей смачиваемостью и позволяющих избежать коррозии, которая может возникнуть в спае.

Флюсы

Основным компонентом флюсов для пайки твердыми припоями являются борные соединения — бура (Na2B4O7), борная кислота (h4BO3), борный ангидрид (B2O3). Для усиления активности борных флюсов, например при пайке нержавеющих и жаростойких сталей, в них добавляются соединения фтора — фтористый кальций, фтористый калий. Применяются специальные флюсы, регламентированные ГОСТ 23178-78 — под марками ПВ200, ПВ201, ПВ209, ПВ209Х, ПВ284Х. В первые два входят борная кислота, бура и фтористый кальций. Они используются для пайки нержавеющих и конструкционных сталей и жаропрочных сплавов. Флюс ПВ209 состоит из фтористого калия, борного ангидрида, калия тетрафторбората. Флюсы ПВ209Х, ПВ284Х состоят из борной кислоты, гидроксида калия, плавиковой кислоты. Флюсы ПВ209, ПВ209Х, ПВ284Х можно использовать для пайки меди и ее сплавов, нержавеющих и конструкционных сталей.

Пайка меди и ее сплавов может производиться с помощью чистой буры, которая является универсальным флюсом для высокотемпературной пайки.

Бура

Используются различные формы выпуска флюсов — жидкости, порошок, кусочки (кристаллы буры, например). Чтобы облегчить их дозирование (избыток флюса так же нежелателен, как и недостаток), используют объединение их с припоем. Делается это разными способами — добавлением в виде порошка в сыпучие формы припоев, обмазкой прутков припоя или помещением внутрь трубочки из припоя, совместным прессованием таблетированных форм.

Технология высокотемпературной пайки

В приведенном примере в качестве паяемых деталей выбраны части гаечного ключа. В качестве припоя — материал, представляющий собой пруток, покрытый флюсом. Необходим также высокоактивный флюс, подходящий для нержавеющих сталей. Инструментом нагрева является газовая горелка.

Пайка выполняется в такой последовательности

-

Механическим путем зачищаются стыковые части деталей. Операция необходима для удаления стойкой окисной пленки, которая покрывает нержавеющие стали.

- Детали зажимаются в тисках в требуемом положении.

- Зона пайки промазывается флюсом.

- Зажигается горелка, и устанавливается необходимый режим горения. Пламя должно быть восстановительным, с небольшой нехваткой кислорода (но не до копоти и желтого огня). Пересыщенное кислородом пламя окисляет поверхность металла

- Производится разогрев паяемой зоны до начала изменения цвета детали (при прикосновении, флюс на прутке должен начать плавиться). Прогревать yужно все соединение, перемещая пламя в разные стороны.

- Осуществляется офлюсовывание стыка флюсом с прутка — трением последнего по стыку. Если используется неофлюсованный пруток, после прогрева кончика, его нужно окунуть во флюс, чтобы тот покрыл его.

- Нагрев зоны пайки доводится до вишневого цвета. Обычно пайка твердыми припоями производится в интервале цветов от темно-вишневого до светло-вишневого.

- Нагрев деталей до более высокой температуры

-

Расплавляется припой.

При достаточном количестве флюса он легко растекается по зоне пайки, затягивается в стык.

При достаточном количестве флюса он легко растекается по зоне пайки, затягивается в стык. - Припой должен плавиться не от пламени горелки, а от теплоты прогретого соединения.

- После окончания операции производится зачистка спая.

- чистка спаянного гаечного ключа

- И вот результат — готовое изделие.

- Гаечный ключ спаянный высокотемпературной пайкой

- Гаечный ключ спаянный высокотемпературной пайкой

Источник статьи

|

Пайка твердыми припоями Категория: Пайка Пайка твердыми припоями Пайку твердыми припоями применяют для получения прочных и термостойких швов. Пайку твердыми припоями осуществляют, соблюдая следующие основные правила: Применяют другой способ пайки: подготовленную деталь (изделие) нагревают и обсыпают бурой, затем нагревают и к месту соединения подводят конец медной или латунной проволоки, которая, расплавляясь, заливает место спая. По мере охлаждения спаянные детали промывают в воде, протирают сухими тряпками и просушивают; шов зачищают наждачной бумагой или опиливают напильником. Дефекты при пайке, их причины и меры предотвращения следующие: припой не смачивает поверхность паяемого металла вследствие недостаточной активности флюса, наличия окисной пленки, жира и других загрязнений. Для предотвращения несмачивания в состав флюса добавляют фтористые соли или увеличивают его количество, улучшают обработку деталей, удаляя следы коррозии, жира; наплывы или натеки припоя вследствие недостаточного прогрева детали, припой не расплавился. Рис. 1. Лужение деталей: а — погружением в ванну с оловом, б — нагрев деталей для облуживания, в — обслуживание растиранием олова Безопасность труда при выполнении паяльных работ и лужении. В помещениях, где выполнялись паяльные работы, должно производиться мытье полов, сухая уборка пола не разрешается. Хранение одежды в помещениях, где производится пайка, запрещается. В непосредственной близости от рабочих мест, предназначенных для выполнения работ по пайке мелких деталей мягкими припоями, должны устанавливаться: умывальник, бачок с 1%-ным раствором уксусной кислоты для предварительного обмывания рук и легкообмы-ваемые переносные емкости для сбора бумажных или хлопчатобумажных салфеток и ветоши. Около умывальника постоянно должны быть мыло, щетки, салфетки для вытирания рук. Применение полотенец общего пользования не разрешается. Подготовка металлов и процесс пайки связаны с выделением пыли, вредных паров цветных металлов и солей, которые, попадая в организм человека через дыхательные органы, пищевод или кожу, вызывают раздражение слизистой оболочки глаз, поражение кожи и отравление. Поэтому при пайке, и лужении необходимо соблюдать следующие правила; Попадание кислоты в глаза может вызвать слепоту, испарения кислот очень вредны; Рис. 2. Пайка твердыми припоями: а — подгонка поверхностей деталей, б — смазывание поверхностей деталей флюсом, в — вставка медной пластины, г — фиксирование соединяемых деталей направляющей прокладкой, д — нагрев деталей —- Имеется несколько способов пайки твердыми припоями. Эти способы могут быть классифицированы по способу нагрева металла в процессе пайки. Обычно твердые припои разделяются на медные, медно-цинковые, медно-никелевые и серебряные. Отдельную группу составляют алюминиевые припои. Припой ПМЦЗб из-за низкой прочности и хрупкости в машиностроении не применяется. Припои ПМЦ48 и ПМЦ54 ввиду недостаточной пластичности и низкой вибростойкости паянных ими соединений применяются мало. Наибольшее распространение получили припои JI62 и JIOK 62-06-04, дающие прочные паяные соединения. Предел прочности припоя JI62 составляет 30 кГ/мм2 при относительном удлинении 35 %. Основой большинства флюсов для твердой пайки является бура Na2B407, кристаллизующаяся с десятью частями воды в крупные прозрачные бесцветные кристаллы Na2B407 • ЮН20. Кристаллическая бура начинает плавиться при 75 °С; по мере усиления нагрева она постепенно теряет воду, сильно вспучиваясь и разбрызгиваясь, и переходит в безводную соль — плавленую или жженую буру, плавящуюся при температуре 783 °С. Бура в расплавленном состоянии может быть нагрета до высоких температур без заметного испарения; она весьма жидкотекуча и энергично растворяет окислы многих металлов, в особенности окислы меди. Для пайки нержавеющей стали применяется смесь из равных частей буры и борной кислоты, замешанных на насыщенном водном растворе хлористого цинка до пастообразного состояния. При пайке серого ковкого чугуна для выжигания графита и увеличения чистой металлической поверхности, смачиваемой припоем, во флюсы часто вводят сильные окислители (хлорат калия, перекись марганца, окись железа и т. д.). Флюсы могут иметь форму порошка или пасты. Применяются также флюсы и в виде жидких растворов, например раствор буры в горячей воде. Иногда целесообразно применять прутки припоя, покрытые флюсом. Флюсующее действие могут оказывать составные части самого припоя. Например, фосфор, окисляясь в фосфорный ангидрид, является хорошим флюсом для меди и медных сплавов, восстанавливая окислы и переводя их в легкоплавкие фосфорнокислые соединения. Поэтому фосфористые медные ири-пои не требуют флюсов для пайки медных сплавов, что очень удобно на практике. Рис. 1. Классификация способов пайки твердыми припоями Порошкообразные флюсы можно посыпать тонким слоем на кромки, причем часто применяется предварительный подогрев кромок, с тем чтобы частицы флюса плавились, прилипая к металлу, и не сдувались пламенем горелки при пайке. Для пайки имеют важное значение подготовительные работы, часто определяющие качество соединения. Широко применяются три основные формы паяных соединений: нахлесточное, стыковое и соединение «в ус» (рис. 239). Наиболее распространенным является нахлесточное соединение, удобное для выполнения и весьма прочное. Увеличивая перекрытие нахлесточного соединения, можно повышать его прочность и в большинстве случаев достигнуть равнопрочности с основным металлом. Стыковое соединение имеет лучший внешний вид и при хороших припоях и правильном выполнении часто может обеспечить достаточную прочность (предел прочности может доходить до 40— 45 кГ/мм2). Стыковое соединение применяется в тех случаях, когда удвоение толщины металла нежелательно. Существенное значение имеет величина зазора между соединяемыми кромками, которая должна быть малой как для улучшения всасывания жидкого припоя действием капиллярных сил, так и для увеличения прочности соединения. Для серебряных припоев рекомендуется зазор 0,05—0,15 мм; для пайки медью в защитном газе рекомендуются зазоры 0,1—0,2 мм. Строгие требования в отношении величины зазора заставляют производить достаточно чистую механическую обработку поверхностей, так как грубая обработка, например опиловка напильником или опескоструивание, может быть причиной чрезмерного расхода припоя в соединении и резкого падения его прочности. Для хорошего смачивания припоем поверхность, подлежащая пайке, должна быть безукоризненно чистой. Рис. 2. Формы паяных соединений: 1 — нахлесточное; 2 — стыковое; з — «в ус» Механическую очистку производят протиркой ветошью, тонкой наждачной бумагой, шлифованием мелкозернистыми шлифовальными кругами, щетками и т. д. При сборке часто предварительно наносят флюс на кромки и размещают припой между кромками; в этом случае применяют припой в форме фольги или тонкого порошка, или же припой в виде проволоки или ленты, помещаемой около места пайки. Собранные детали перед пайкой должны быть достаточно прочно скреплены проволочными связками, шпильками, точечной сваркой и т. д., с тем чтобы устранить возможность смещения деталей при нагреве и в процессе пайки. Поверхность изделий, которая не должна облуживаться, покрывают перед пайкой пастой из мела, глины, графита или их смесей, или смачивают раствором хромовой кислоты и тому подобными веществами, устраняющими прилипание припоя к поверхности изделия. — Пайку изделий твердыми припоями применяют в том случае, если неразъемные соединения должны обладать достаточной прочностью (временное сопротивление 15—20 кгс/мм2). Твердые припои имеют температуру плавления выше 450 °С. Для нагрева изделий при пайке твердыми припоями используют различные методы: газовым пламенем (горелкой), в печах, в соляных ваннах, токами высокой частоты, на электрических контактных машинах.

Реклама:Читать далее:Клеевые соединения

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Соединение металлов: пайка и сварка

Соединение металлов: пайка и сварка

Существует несколько методов соединения металлов, включая сварку, пайку и пайку. В чем разница между сваркой и пайкой? В чем разница между пайкой и пайкой? Давайте рассмотрим различия, сравнительные преимущества, а также общие области применения. Это обсуждение углубит ваше понимание соединения металлов и поможет определить оптимальный подход для вашего приложения.

В чем разница между сваркой и пайкой? В чем разница между пайкой и пайкой? Давайте рассмотрим различия, сравнительные преимущества, а также общие области применения. Это обсуждение углубит ваше понимание соединения металлов и поможет определить оптимальный подход для вашего приложения.

Как выполняется пайка

Паяное соединение выполняется совершенно иначе, чем сварное соединение. Первая большая разница заключается в температуре – при пайке основные металлы не плавятся. Это означает, что температура пайки неизменно ниже, чем температура плавления основных металлов. Температуры пайки также значительно ниже, чем температуры сварки тех же основных металлов, при этом используется меньше энергии.

Если пайка не сплавляет основные металлы, как она их соединяет? Он работает путем создания металлургической связи между присадочным металлом и поверхностями двух соединяемых металлов. Принцип, по которому присадочный металл проходит через соединение для создания этой связи, — это капиллярное действие. В операции пайки вы широко нагреваете основные металлы. Затем присадочный металл контактирует с нагретыми деталями. Он мгновенно плавится под действием тепла в основных металлах и под действием капиллярных сил полностью проходит через соединение. Так делается паяное соединение.

В операции пайки вы широко нагреваете основные металлы. Затем присадочный металл контактирует с нагретыми деталями. Он мгновенно плавится под действием тепла в основных металлах и под действием капиллярных сил полностью проходит через соединение. Так делается паяное соединение.

Пайка применяется в электронике/электротехнике, аэрокосмической, автомобильной, HVAC/R, строительстве и т.д. Примеры варьируются от автомобильных систем кондиционирования воздуха до высокочувствительных лопаток реактивных турбин, компонентов спутников и ювелирных украшений. Пайка дает значительное преимущество в тех случаях, когда требуется соединение разнородных основных металлов, включая медь и сталь, а также неметаллов, таких как карбид вольфрама, оксид алюминия, графит и алмаз.

Сравнительные преимущества. Во-первых, паяное соединение является прочным соединением. Правильно выполненное паяное соединение (например, сварное соединение) во многих случаях будет столь же прочным или прочным, как и соединяемые металлы. Во-вторых, соединение производится при относительно низких температурах, в пределах примерно от 1150°F до 1600°F (от 620°C до 870°C).

Во-вторых, соединение производится при относительно низких температурах, в пределах примерно от 1150°F до 1600°F (от 620°C до 870°C).

Самое главное, основные металлы никогда не плавятся. Поскольку основные металлы не плавятся, они обычно сохраняют большую часть своих физических свойств. Эта целостность основного металла характерна для всех паяных соединений, включая как тонкие, так и толстые соединения. Кроме того, более низкий нагрев сводит к минимуму опасность деформации или коробления металла. Учтите также, что при более низких температурах требуется меньше тепла, что является значительным фактором экономии.

Другим важным преимуществом пайки является простота соединения разнородных металлов с использованием флюса или сплавов с флюсовой сердцевиной/покрытием. Если вам не нужно плавить основные металлы, чтобы соединить их, не имеет значения, имеют ли они сильно разные температуры плавления. Вы можете припаять сталь к меди так же легко, как сталь к стали. Сварка — это отдельная история, потому что вы должны расплавить основные металлы, чтобы сплавить их. Это означает, что если вы попытаетесь сварить медь (температура плавления 1981°F/1083°C) со сталью (температура плавления 2500°F/1370°C), вам придется использовать довольно сложные и дорогие методы сварки. Полная простота соединения разнородных металлов с помощью обычных процедур пайки означает, что вы можете выбрать любые металлы, которые лучше всего подходят для функции сборки, зная, что у вас не возникнет проблем с их соединением, независимо от того, насколько сильно различаются их температуры плавления.

Это означает, что если вы попытаетесь сварить медь (температура плавления 1981°F/1083°C) со сталью (температура плавления 2500°F/1370°C), вам придется использовать довольно сложные и дорогие методы сварки. Полная простота соединения разнородных металлов с помощью обычных процедур пайки означает, что вы можете выбрать любые металлы, которые лучше всего подходят для функции сборки, зная, что у вас не возникнет проблем с их соединением, независимо от того, насколько сильно различаются их температуры плавления.

Кроме того, паяное соединение имеет гладкий приятный внешний вид. Можно сравнить день и ночь крошечную аккуратную кромку паяного соединения и толстый неравномерный валик сварного соединения. Эта характеристика особенно важна для стыков на потребительских товарах, где внешний вид имеет решающее значение. Паяное соединение почти всегда можно использовать «как есть», без каких-либо отделочных операций — еще одна экономия средств.

Пайка имеет еще одно существенное преимущество перед сваркой, заключающееся в том, что операторы обычно могут овладеть навыками пайки быстрее, чем навыки сварки. Причина кроется в неотъемлемом различии между двумя процессами. Линейный сварной шов должен отслеживаться с точной синхронизацией подвода тепла и наплавки присадочного металла. Паяное соединение, с другой стороны, стремится «сделать себя» за счет капиллярного действия. На самом деле значительная часть навыков, связанных с пайкой, коренится в конструкции и конструкции соединения. Сравнительная скорость обучения высококвалифицированных операторов является важным фактором стоимости.

Причина кроется в неотъемлемом различии между двумя процессами. Линейный сварной шов должен отслеживаться с точной синхронизацией подвода тепла и наплавки присадочного металла. Паяное соединение, с другой стороны, стремится «сделать себя» за счет капиллярного действия. На самом деле значительная часть навыков, связанных с пайкой, коренится в конструкции и конструкции соединения. Сравнительная скорость обучения высококвалифицированных операторов является важным фактором стоимости.

Наконец, пайку сравнительно легко автоматизировать. Характеристики процесса пайки — широкое применение тепла и простота позиционирования присадочного металла — помогают устранить потенциальные проблемы. Существует множество способов автоматического нагрева соединения, множество форм припоя и множество способов их нанесения, так что операцию пайки можно легко автоматизировать практически для любого уровня производства.

How Welding Works

Сварка соединяет металлы путем плавления и сплавления их вместе, как правило, с добавлением присадочного металла. Соединения получаются прочными — обычно такими же прочными, как соединяемые металлы, или даже прочнее. Чтобы сплавить металлы, вы прикладываете концентрированное тепло непосредственно к области соединения. Это тепло должно иметь высокую температуру, чтобы расплавить основные металлы (соединяемые металлы) и присадочные металлы. Поэтому температура сварки начинается с точки плавления основных металлов.

Соединения получаются прочными — обычно такими же прочными, как соединяемые металлы, или даже прочнее. Чтобы сплавить металлы, вы прикладываете концентрированное тепло непосредственно к области соединения. Это тепло должно иметь высокую температуру, чтобы расплавить основные металлы (соединяемые металлы) и присадочные металлы. Поэтому температура сварки начинается с точки плавления основных металлов.

Сварка обычно подходит для соединения больших сборок, когда обе металлические секции относительно толстые (0,5 дюйма/12,7 мм) и соединяются в одной точке. Поскольку валик сварного шва нерегулярный, он обычно не используется в изделиях, требующих косметического шва. Приложения включают в себя транспорт, строительство, производство и ремонтные мастерские. Примерами являются роботизированные сборки, а также изготовление сосудов высокого давления, мостов, строительных конструкций, самолетов, железнодорожных вагонов и путей, трубопроводов и многого другого.

Сравнительные преимущества . Поскольку выделение тепла при сварке сильное, его обычно локализуют и точно определяют; нецелесообразно наносить его равномерно на большую площадь. Этот точечный аспект имеет свои преимущества. Например, если вы хотите соединить две небольшие полоски металла в одной точке, практичным подходом будет сварка сопротивлением. Это быстрый и экономичный способ изготовления прочных, постоянных соединений сотнями и тысячами.

Поскольку выделение тепла при сварке сильное, его обычно локализуют и точно определяют; нецелесообразно наносить его равномерно на большую площадь. Этот точечный аспект имеет свои преимущества. Например, если вы хотите соединить две небольшие полоски металла в одной точке, практичным подходом будет сварка сопротивлением. Это быстрый и экономичный способ изготовления прочных, постоянных соединений сотнями и тысячами.

Однако, если соединение линейное, а не точечное, возникают проблемы. Локальный нагрев сварки может стать недостатком. Например, если вы хотите сварить встык два куска металла, вы начинаете со скоса краев металлических кусков, чтобы оставить место для сварочного присадочного металла. Затем вы свариваете, сначала нагревая один конец области стыка до температуры плавления, затем медленно перемещая тепло вдоль линии стыка, синхронно с нагревом напыляя присадочный металл. Это типичная обычная операция сварки. Правильно выполненное сварное соединение не менее прочно, чем соединяемые металлы.

Однако у этого метода сварки линейных стыков есть недостатки. Соединения выполняются при высоких температурах – достаточно высоких, чтобы расплавить как основной металл, так и присадочный металл. Эти высокие температуры могут вызвать проблемы, в том числе возможную деформацию и деформацию основного металла или напряжения вокруг зоны сварки. Эти опасности минимальны, когда соединяемые металлы имеют большую толщину, но они могут стать проблемой, когда основные металлы представляют собой тонкие срезы. Кроме того, высокие температуры обходятся дорого, поскольку тепло — это энергия, а энергия стоит денег. Чем больше тепла вам нужно для изготовления соединения, тем больше будет стоить производство соединения.

Теперь рассмотрим автоматизированный процесс сварки. Что происходит, когда вы присоединяетесь не к одной сборке, а к сотням или тысячам сборок? Сварка по своей природе представляет проблемы для автоматизации. Соединение контактной сваркой, выполненное в одной точке, относительно легко автоматизировать. Однако, как только точка становится линией — линейным стыком — снова необходимо провести линию. Эту операцию отслеживания можно автоматизировать, перемещая линию стыка, например, мимо нагревательной станции и автоматически подавая присадочную проволоку с больших бобин. Однако это сложная и требовательная установка, оправданная только при больших производственных партиях идентичных деталей.

Однако, как только точка становится линией — линейным стыком — снова необходимо провести линию. Эту операцию отслеживания можно автоматизировать, перемещая линию стыка, например, мимо нагревательной станции и автоматически подавая присадочную проволоку с больших бобин. Однако это сложная и требовательная установка, оправданная только при больших производственных партиях идентичных деталей.

Имейте в виду, что методы сварки постоянно совершенствуются. В производственных условиях можно сваривать электронно-лучевым, конденсаторным разрядом, трением и другими методами. Эти сложные процессы обычно требуют специализированного и дорогого оборудования, а также сложных и трудоемких настроек. Подумайте, практичны ли они для более коротких производственных циклов, изменений в конфигурации сборки или типичных повседневных требований к соединению металлов.

Выбор правильного процесса соединения металлов

Если вам нужны соединения, которые одновременно являются постоянными и прочными, вы, вероятно, сузите свои соображения по соединению металлов до сварки, а не пайки. При сварке и пайке используются тепло и присадочные металлы. Оба они могут быть выполнены на производственной основе. Однако на этом сходство заканчивается. Они работают по-разному, поэтому помните об этих аспектах пайки и сварки:

При сварке и пайке используются тепло и присадочные металлы. Оба они могут быть выполнены на производственной основе. Однако на этом сходство заканчивается. Они работают по-разному, поэтому помните об этих аспектах пайки и сварки:

- Размер сборки

- Толщина основных металлических профилей

- Требования к точечному или линейному соединению

- Соединяемые металлы

- Необходимое количество окончательной сборки

Другие варианты? Соединения с механическим креплением (резьбовые, клиновые или заклепочные) обычно не идут ни в какое сравнение с паяными соединениями по прочности, устойчивости к ударам и вибрации или герметичности. Клеевое соединение и пайка обеспечивают прочное соединение, но, как правило, ни один из них не может обеспечить прочность паяного соединения, равную или превышающую прочность самих основных металлов. Они также, как правило, не могут производить соединения, устойчивые к температурам выше 200°F (93°С). Когда вам нужны прочные, прочные соединения металла с металлом, пайка является сильным соперником.

Пайка – определение, процесс, типы

Пайка – это процесс соединения двух или более металлических поверхностей путем подачи расплавленного металла в соединение. Присадочный металл имеет более низкую температуру плавления, чем соединяемые детали, чтобы предотвратить плавление заготовок.

Несмотря на то, что пайка является одним из старейших методов соединения, она все еще используется сегодня по уважительной причине.

я Что такое пайка?

II Различные методы пайки

III Преимущества

IV Недостатки

Что такое пайка?

Пайка соединяет металлические поверхности с присадочным металлом, который имеет низкую температуру плавления. В процессе используется капиллярное действие, при котором однородный жидкий поток наполнителя связывается с основными металлами.

Уникальное качество процесса пайки заключается в том, что он сохраняет механические свойства металлов, которые используются в таких приложениях, как пайка серебром или другими подобными металлами.

Процесс пайки

Одним из наиболее важных этапов процесса соединения металлов является очистка поверхностей основного металла. Наждачная ткань или проволочная щетка — отличные инструменты для удаления загрязнений.

Рассчитав зазоры в стыках для жидкого присадочного металла для достижения поверхностного натяжения с заготовкой, операцию пайки начинают с правильного позиционирования сборки. Горелка обычно используется для медленного нагрева металлической поверхности заготовки и присадочного металла до температуры пайки.

Когда присадочный металл разжижается, капиллярное действие позволяет ему проходить через узкие пространства, образуя таким образом связь между поверхностями основных металлов.

Паяные соединения формируются при остывании сборки.

Материалы

Это металлы, которые часто соединяются пайкой:

-

Алюминий

-

Чугун

-

Магний

-

Медь и медные сплавы

-

Серебро

Требования к присадочному металлу

-

После затвердевания расплавленного флюса и присадочного металла паяное соединение должно обладать ожидаемыми механическими свойствами.

-

Температура пайки должна эффективно обеспечивать надлежащий поток жидкости из расплавленного припоя в соединения.

-

Присадочные металлы должны иметь надлежащие условия смачивания для создания прочных связей.

Разница между пайкой, пайкой и сваркой

Пайка использует капиллярное действие для соединения различных металлических поверхностей. В нем используется процесс, называемый смачиванием, при котором основные металлы соединяются с расплавленным наполнителем. Припой имеет температуру плавления выше 450 °C.

Пайка использует присадочные металлы с температурой плавления ниже 450 °C. Хотя при пайке используется та же концепция, что и при пайке, основное отличие заключается в рабочих температурах и, следовательно, в прочности созданного соединения.

Сварка также плавит заготовки в дополнение к присадочному металлу. Это позволяет создавать более прочные соединения, чем при пайке. Такие процессы, как TIG, MIG и дуговая сварка, работают при гораздо более высоких температурах.

Такие процессы, как TIG, MIG и дуговая сварка, работают при гораздо более высоких температурах.

Сварка пайкой — это тип сварки MIG/MAG. Отличие заключается в температуре плавления присадочной проволоки, которая значительно ниже, чем у основного металла. Присадочный металл наносится для заполнения зазоров за счет капиллярного действия. Значительного плавления исходных металлов не происходит, но оно может происходить в ограниченном количестве.

Различные методы пайки

При пайке используются различные методы нагрева, подходящие для различных целей и областей применения. Нагрев может подаваться либо непосредственно на соединение (, локализованный, ), либо на всю заготовку (, диффузный нагрев, ).

Методы локализованного нагрева

Пайка горелкой – Горючий газ образуется при сжигании ацетилена, пропана или водорода с кислородом для нагрева и расплавления присадочного металла. При использовании этого метода требуется флюс, чтобы защитить соединение, которое впоследствии требует очистки. Горелочная пайка в основном используется для небольших производственных сборок, где вес металла неодинаков. Процесс часто выполняется с помощью газосварочного оборудования.

Горелочная пайка в основном используется для небольших производственных сборок, где вес металла неодинаков. Процесс часто выполняется с помощью газосварочного оборудования.

Индукционная пайка

Индукционная пайка – Высокочастотный переменный ток подается в катушку для достижения температуры пайки, которая нагревает заготовку и расплавляет присадочный материал.

Пайка сопротивлением – Тепло выделяется за счет электрического сопротивления припоя, который идеально подходит для металлов с высокой проводимостью. Этот метод нагрева лучше всего подходит для создания простых соединений между металлами.

Методы диффузного нагрева

Пайка в печи – Газовые или нагревательные элементы используются для доведения печи до желаемой температуры. Припой наносится на соединяемые поверхности, затем вся сборка помещается в печь и доводится до температуры пайки. Пайка в печи позволяет точно контролировать циклы нагрева и охлаждения металлов. Процесс часто выполняется в вакууме для защиты припоя от атмосферных условий. Это также сводит на нет необходимость защиты от флюса.

Пайка погружением — Заготовка или узел погружаются в ванну с расплавленным присадочным металлом ( пайка в ванне с расплавленным металлом ) или расплавом соли ( пайка погружением в химическую ванну ).

Охлаждать детали с напаянной пластинкой в воде нельзя, так как это ослабит прочность соединения.

Охлаждать детали с напаянной пластинкой в воде нельзя, так как это ослабит прочность соединения.  Рабочие места, предназначенные для выполнения работ по пайке мелких деталей, должны оборудоваться местными вытяжными устройствами, обеспечивающими скорость движения воздуха непосредственно на месте пайки не менее 0,6 м/с.

Рабочие места, предназначенные для выполнения работ по пайке мелких деталей, должны оборудоваться местными вытяжными устройствами, обеспечивающими скорость движения воздуха непосредственно на месте пайки не менее 0,6 м/с.

) с дихлорэтаном (огнеопасная ядовитая жидкость) или содержащими его смесями;

) с дихлорэтаном (огнеопасная ядовитая жидкость) или содержащими его смесями; Наиболее важные твердые припои стандартизованы.

Наиболее важные твердые припои стандартизованы.

В порошкообразный флюс можно также обмакивать конец прутка припоя, нагретый выше температуры плавления флюса, который прочно пристает к прутку. Пасты и жидкие растворы наносят кистью или в них обмакивают припой. Можно изготовлять пасту из флюса с порошкообразным припоем и наносить ее на кромку перед пайкой.

В порошкообразный флюс можно также обмакивать конец прутка припоя, нагретый выше температуры плавления флюса, который прочно пристает к прутку. Пасты и жидкие растворы наносят кистью или в них обмакивают припой. Можно изготовлять пасту из флюса с порошкообразным припоем и наносить ее на кромку перед пайкой. Соединение в ус, требующее усложненной подготовки кромок, совмещает преимущества стыкового и нахлесточного соединений и обеспечивает хороший внешний вид и отсутствие выступающих кромок. Соединение в ус дает возможность достичь равнопрочности с целым сечением за счет увеличения рабочей площади соединения.

Соединение в ус, требующее усложненной подготовки кромок, совмещает преимущества стыкового и нахлесточного соединений и обеспечивает хороший внешний вид и отсутствие выступающих кромок. Соединение в ус дает возможность достичь равнопрочности с целым сечением за счет увеличения рабочей площади соединения. Обезжиривать можно горячей щелочью, трихлорэтиленом или четыреххлористым углеродом. Окислы удаляют травлением в кислотах с последующей тщательной промывкой и сушкой.

Обезжиривать можно горячей щелочью, трихлорэтиленом или четыреххлористым углеродом. Окислы удаляют травлением в кислотах с последующей тщательной промывкой и сушкой.