Можно ли паять проводку в автомобиле. Почему некоторые считают пайку опасной. Как правильно паять провода в машине. На что обратить внимание при пайке автомобильной проводки. Преимущества пайки перед другими методами соединения проводов.

Почему возникли мифы о вреде пайки в автомобиле

В последнее время в интернете часто можно встретить утверждения о том, что паять проводку в автомобиле категорически нельзя. Авторы подобных заявлений пугают пожарами, взрывами и прочими страшными последствиями. Но так ли это на самом деле.

Основной аргумент противников пайки заключается в том, что припаянный провод теряет эластичность в месте пайки и становится хрупким. Под воздействием постоянных вибраций в автомобиле такой провод якобы быстро ломается.

Действительно, в процессе пайки медный провод подвергается нагреву, что приводит к изменению его структуры и некоторому снижению пластичности. Однако при правильном выполнении пайки это снижение незначительно и не влияет на надежность соединения.

Преимущества пайки перед другими методами соединения проводов

Несмотря на распространенные мифы, пайка имеет ряд существенных преимуществ перед другими способами соединения проводов в автомобиле:

- Высокая надежность и долговечность соединения

- Низкое переходное сопротивление

- Герметичность и защита от окисления

- Компактность соединения

- Возможность соединять провода разного сечения

При правильном выполнении паяное соединение может служить десятилетиями без ухудшения характеристик. Это особенно важно для ответственных цепей автомобиля.

Как правильно паять провода в автомобиле

Чтобы паяное соединение было надежным и долговечным, необходимо соблюдать следующие правила:

- Тщательно зачистить и обезжирить соединяемые провода

- Использовать качественный припой с содержанием олова не менее 60%

- Применять неагрессивные флюсы на основе канифоли

- Не перегревать провода при пайке

- Изолировать соединение термоусадочной трубкой

- Зафиксировать провода в месте пайки для предотвращения изгибов

При соблюдении этих несложных правил паяное соединение будет не менее, а часто и более надежным, чем заводское.

Где можно и нельзя применять пайку в автомобиле

Пайка допустима и целесообразна в большинстве электрических цепей автомобиля. Особенно эффективно ее применение в следующих случаях:

- Ремонт проводки после обрыва или повреждения изоляции

- Подключение дополнительного оборудования

- Монтаж охранных систем

- Установка автомагнитол и акустики

- Ремонт электропроводки фар и фонарей

Однако есть ряд ситуаций, когда от пайки лучше воздержаться:

- Соединение проводов большого сечения (более 2,5 мм²)

- Ремонт проводки в местах, подверженных сильным вибрациям

- Цепи с большими токами (более 20-30 А)

- Высоковольтные цепи системы зажигания

В этих случаях предпочтительнее использовать механические методы соединения — обжимные гильзы, клеммы и т.п.

Альтернативные методы соединения проводов

Помимо пайки, для соединения проводов в автомобиле применяются и другие методы:

Скрутка

Самый простой, но наименее надежный способ. Провода просто скручиваются между собой и изолируются. Недостатки — ненадежный контакт, возможность окисления, большое переходное сопротивление.

Обжимные гильзы

Провода вставляются в металлическую гильзу, которая обжимается специальным инструментом. Надежный метод, но требует наличия инструмента и расходных материалов.

Клеммные колодки

Провода фиксируются в пластиковом корпусе с металлическими контактами. Удобно при необходимости частого подключения/отключения, но занимает много места.

Сварка

Наиболее надежный, но и самый сложный метод. Требует специального оборудования и навыков. Применяется в основном на заводах при изготовлении автомобилей.

Мифы о пайке в автомобиле

Рассмотрим несколько распространенных заблуждений о пайке проводов в автомобиле:

Миф 1: Паяные соединения быстро ломаются от вибрации

На самом деле: При правильном выполнении и защите термоусадкой паяное соединение не менее устойчиво к вибрациям, чем любое другое.

Миф 2: Пайка создает большое переходное сопротивление

На самом деле: Качественная пайка обеспечивает минимальное переходное сопротивление, намного меньше, чем у механических соединений.

Миф 3: Припой со временем окисляется и теряет контакт

На самом деле: Припой на основе олова и свинца практически не подвержен окислению. При защите от влаги паяное соединение может служить десятилетиями.

Заключение

Пайка является надежным и эффективным способом соединения проводов в автомобиле при условии правильного выполнения. Распространенные мифы о ее вреде не имеют под собой реальных оснований. В большинстве случаев паяное соединение превосходит по надежности механические методы.

Однако нужно помнить, что пайка требует определенных навыков и аккуратности. При отсутствии опыта лучше доверить ремонт электропроводки профессионалам. Также следует учитывать ограничения по применению пайки в силовых и высоковольтных цепях автомобиля.

При соблюдении несложных правил пайка позволяет быстро и качественно выполнить ремонт проводки или установку дополнительного оборудования в автомобиле. Не стоит бояться этого метода из-за необоснованных страхов.

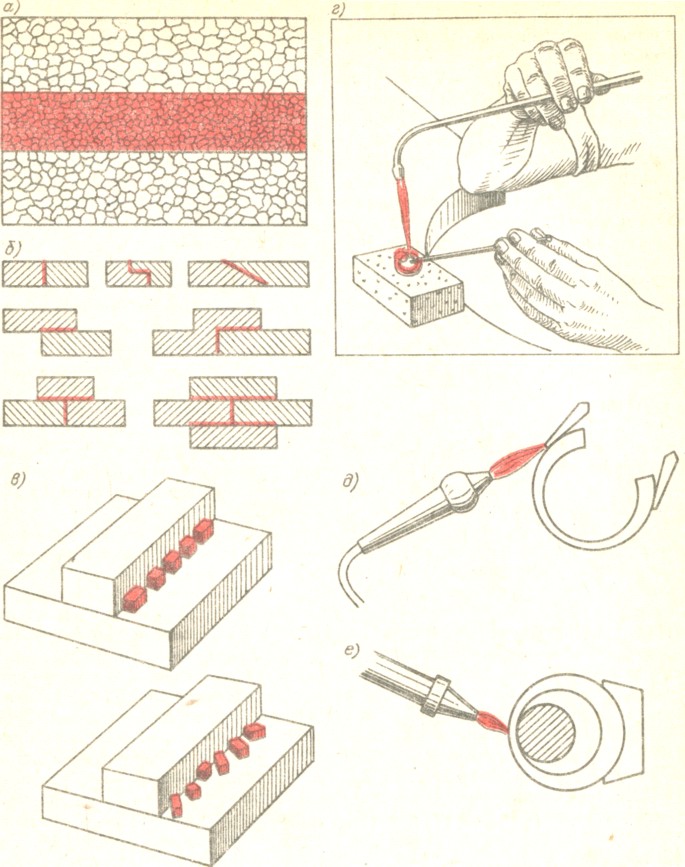

ПАЯНИЕ

Паяние — процесс соединения металлических частей протезов посредством расплавления родственного сплава с более низкой температурой плавления. Этот сплав называется припоем.

Процесс паяния следует рассматривать как диффузию (растворение) обоих сплавов, участвующих в нем. Взаимная диффузия основного сплава и припоя происходит вследствие способности металлов, имеющих высокую температуру плавления, растворяться в расплавленном металле с более низкой температурой плавления. Однако различные металлы неодинаково хорошо взаимно диффундируют. Механическая прочность достигается только в том случае, если припой состоит из родственных между собой и объекту пайки металлов.

Взаимная диффузия металла и припоя практически возможна при условии соприкосновения металла и припоя и способности припоя смачивать поверхность металла. Последняя зависит от чистоты поверхности металла: при наличии на поверхности металла жира, окалины создается слой, препятствующий смачиванию металла припоем.

Поверхности металлов, подлежащие спайке, должны быть тщательно очищены от окислов и загрязнений, для чего, как правило, применяют механический способ очистки: опиливание, зачистку карборундовым камнем или наждачной бумагой.

Пайка происходит при нагревании открытым пламенем, поэтому на поверхности металлов может образоваться пленка окислов, которая не позволит продиффундировать припою. Особенно быстро такая пленка образуется у сплавов с хромом, отличающихся высокой способностью пассивироваться, т. е. покрываться окнсной пленкой. Поэтому в процессе паяния необходимо не только расплавить припой и заставить его разлиться по спаиваемым поверхностям, но и, главное, не допустить образования ок иеной пленки к моменту достижения рабочей температуры в спаиваемых деталях, это достигается применением различных паяльных веществ, или флюсов. Наибольшее распространение получила бура. При нагревании бура поглощает кислород, препятствуя доступу его к металлу и образованию на поверхности последнего окислов. Кроме того, бура способствует лучшему растеканию припоя.

Кроме того, бура способствует лучшему растеканию припоя.

Большое значение имеет техника проведения процесса паяния. Детали, составляющие протез, при спайке должны быть зафиксированы в том положении, в каком находятся на рабочей модели. Для этого их скрепляют при помощи липкого воска, протез снимают с модели и приступают к гипсовке. К гипсу для придания ему огнеупорных свойств добавляют пемзу, песок, корунд и т. п. Протез погружают в замешанную на воде гипсовую массу таким образом, чтобы поверхности были открыты для просмотра и доступа пламени (рис. 61).

Все полые детали должны быть тщательно заполнены массой, ею же желательно прикрыть и все тонкие детали во избежание расплавления их в процессе паяния. После затвердевания гипса обрезают излишки его так, чтобы блок не имел очень большой массы. Воск выплавляют из мест спайки струей горячей воды.

Если детали конструкции имеют большую протяженность и находятся в разных плоскостях, то, чтобы предотвратить их смещение при снятии с модели, рекомендуется дополнительно укреплять их между собой проволокой, изогнутой по форме конструкции и прикрепленной воском к каждой детали.

В некоторых случаях (бюгельные работы) после склеивания частей протеза модель смазывают толстым слоем вазелина и части протеза заливают густой огнеупорной массой (гипс с песком, корундом и т. п.). По затвердевании массы излишки ее подрезают и конструкцию, скрепленную воском и гипсом, снимают с модели. Спайку частей в этом случае проводят без дополнительной гипсовки и весь процесс пайки ведут со стороны, обращенной к модели.

Удалив воск, промазывают спаиваемые места насыщенным раствором буры и устанавливают гипсовый блок на подставке с асбестовым кругом над пламенем горелки для просушки. Асбестовый круг необходим для того, чтобы пламя горелки не касалось гипса и сушка велась медленно во избежание образования трещин.

Для соединения спаиваемых деталей перед пайкой предложен метод точечной электросварки с помощью специального аппарата. Зачищенные от окалины поверхности стальных и хромокобальтовых протезов помещают на рабочую модель. К двум участкам подводят электроды и включают ток на очень короткий период (лучик в реле времени). На контактирующих поверхностях происходит точечная сварка, позволяющая производить в последующем пайку деталей без гипсовки.

На контактирующих поверхностях происходит точечная сварка, позволяющая производить в последующем пайку деталей без гипсовки.

Паяние деталей из стали и золотых сплавов ведется несколько различно. Трудность паяния стали заключается в усиленном образовании окислов и слабой текучести припоя для нержавеющей стали. Поэтому после сушки и прогрева гипса места спайки вновь смазывают бурой и приступают к равномерному прогреву всего протеза паяльным аппаратом.

Вначале нагревают наиболее толстостенные детали, а затем остальные участки. Бура при этом вспенивается и при повышении температуры оседает, становясь стекловидной. Тогда на место спайки кладут припой, пламенем нагревают толстостенные участки и только после этого пламя переводят на припой и расплавляют его. Часто припой для стали, расплавляясь, собирается в каплю вследствие сильного поверхностного натяжения. Чтобы припой растекся по спаиваемым поверхностям, каплю припоя раздавливают «поводком» — стальной проволокой с петлей на конце. Необходимо следить, чтобы припой попал на все участки поверхности; если какой-нибудь участок не покрыт припоем и не наблюдается его растекания, усиливают нагрев, добавляют припоя и «поводком» перераспределяют его на всю поверхность. Крепкой спайка будет, если видно, что припой хорошо разлился по спаиваемым поверхностям. Только после этого переходят к спаиванию других участков.

Необходимо следить, чтобы припой попал на все участки поверхности; если какой-нибудь участок не покрыт припоем и не наблюдается его растекания, усиливают нагрев, добавляют припоя и «поводком» перераспределяют его на всю поверхность. Крепкой спайка будет, если видно, что припой хорошо разлился по спаиваемым поверхностям. Только после этого переходят к спаиванию других участков.

Рис. 61. Расположение деталей в огнеупорной массе для спайки.

Необходимо помнить, что сильный перегрев и большое количество буры могут вызвать кипение припоя и образование пор. Чтобы избежать этого, не следует держать пламя долго на одном месте, а по окончании пайки пламя надо убирать постепенно, медленно отводя пистолет и присыпая при этом место пайки бурой.

Закончив пайку всех участков, протез вместе с гипсовой массой опускают в воду, проводя тем самым закалку всего металлического протеза. При этом одновременно протез очищается от гипсовой массы.

Пайку золотых деталей производят несколько иначе, так как на их поверхности не образуется окисной пленки. Однако ее следует вести осторожно, опасаясь расплавить различные участки деталей протеза, так как разница между температурой плавления золотого сплава и припоя незначительная (130—150°С). Особенно легко расплавить тонкостенные участки протеза. Поэтому при пайке золотых деталей прогрев начинают только с толстостенных деталей. Когда они станут темно-красного цвета, на место спайки кладут несколько мелко нарезанных кусочков припоя, присыпают их бурой и переводят на них пламя пистолета. Пламя все время перемещают, слабо покачивая пистолет. Вся сила огня должна быть направлена не на тонкостенный участок (например, коронку), а на участок с большой массой металла (литой зуб). После того как припой разлился по спаиваемым поверхностям необходимо перевести пламя на толстостенный участок и приступить к спайке других поверхностей.

Однако ее следует вести осторожно, опасаясь расплавить различные участки деталей протеза, так как разница между температурой плавления золотого сплава и припоя незначительная (130—150°С). Особенно легко расплавить тонкостенные участки протеза. Поэтому при пайке золотых деталей прогрев начинают только с толстостенных деталей. Когда они станут темно-красного цвета, на место спайки кладут несколько мелко нарезанных кусочков припоя, присыпают их бурой и переводят на них пламя пистолета. Пламя все время перемещают, слабо покачивая пистолет. Вся сила огня должна быть направлена не на тонкостенный участок (например, коронку), а на участок с большой массой металла (литой зуб). После того как припой разлился по спаиваемым поверхностям необходимо перевести пламя на толстостенный участок и приступить к спайке других поверхностей.

Если при осмотре шва окажется, что припой не выполнил полностью всего пространства, добавляют еще кусочек припоя и расплавляют его. Если расплавленный припой перемещается лишь на поверхность одной из деталей, это свидетельствует о том, что другая поверхность плохо прогрета. Поэтому не следует добавлять новой порции припоя, а необходимо равномерно прогреть весь гипсовый блок и все части протеза.

Поэтому не следует добавлять новой порции припоя, а необходимо равномерно прогреть весь гипсовый блок и все части протеза.

Можно ли паять проводку в автомобиле

- Главная

- Статьи

- Проводку в автомобиле паять нельзя. Или всё-таки можно?

Автор: Евгений Балабас

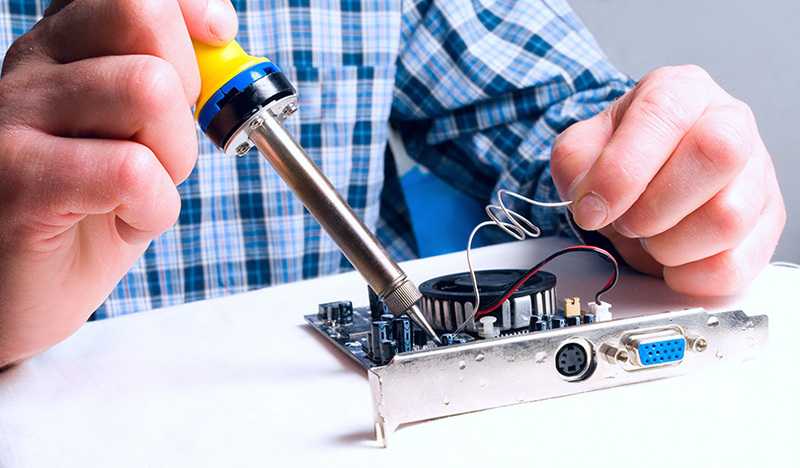

«Категорически недопустимо производить соединения в автомобильной электропроводке пайкой!» – пишут популярные автоблогеры. «Непременно случится пожар, взрыв и человеческие жертвы! Только скрутка или обжимка! А еще лучше – ультразвуковая сварка!». Но так ли это на самом деле?

Собрать клики проще всего, привлекая внимание к какой-то весьма простой, заурядной и обыденной вещи, обыгрывая ее в «желтом» стиле. Псевдосенсации и «разоблачения» хитрецы рождают из самых обычных вещей, и автомобильная тема не стала исключением. Масса автомобильных блогеров «открывают глаза» читателям на мнимую опасность совершенно обыденной бытовухи, заманивая пошловатыми заголовками. В последнее время мне на глаза часто стала попадаться тема опасности соединения автомобильной проводки с помощью пайки. Многие ведущие прикладных блогов и каналов о ремонте и обслуживании автомобилей отметились по теме в духе «если вы так сделаете, автомобиль загорится, взорвется, и все погибнут!», зачастую не обладая навыками в электротехнике и электромонтаже и действуя по принципу «слышал звон…». Мы же попробуем разобраться без дешевых сенсаций и вдумчиво.

Масса автомобильных блогеров «открывают глаза» читателям на мнимую опасность совершенно обыденной бытовухи, заманивая пошловатыми заголовками. В последнее время мне на глаза часто стала попадаться тема опасности соединения автомобильной проводки с помощью пайки. Многие ведущие прикладных блогов и каналов о ремонте и обслуживании автомобилей отметились по теме в духе «если вы так сделаете, автомобиль загорится, взорвется, и все погибнут!», зачастую не обладая навыками в электротехнике и электромонтаже и действуя по принципу «слышал звон…». Мы же попробуем разобраться без дешевых сенсаций и вдумчиво.

Начнем с начала. В практике ремонта немолодой машины, владелец которой обслуживает и чинит ее своими руками, нередко возникает необходимость работы с электропроводкой. Масса автомобилей, в силу возраста не являющихся дорогущими «компьютерами на колесах», вполне позволяют вольное вмешательство в электропроводку при наличии базовых навыков электромонтажа. Отремонтировать неисправные штатные электроцепи путем замены отгнивших от старости или оборванных проводов и восстановления контакта, подключить какое-то дополнительное оборудование, для чего требуется поставить промежуточное реле, врезать предохранитель, вывести разъем и тому подобное.

Все эти подключения в гаражных условиях выполняют зачастую методом скрутки проводов. Порой весьма вульгарной и грубой. И, несмотря на то что соединение на скрутке, проделанное аккуратно и тщательно, в целом работоспособно и имеет право на существование, минусов у него все же хватает. Контакт в скрутке способен ухудшаться со временем от окисления из-за нанесенного на медные жилки естественного жира с пальцев (если руки чистые), разных масел-солидолов (если руки перепачканы от ремонта), от легко попадающей извне влаги. Скруткой достаточно непросто обеспечить качественный контакт в проводах большого сечения, с протекающими токами от 10 ампер и выше – приходится зачищать скручиваемые проводники от изоляции на весьма существенной длине, что далеко не всегда возможно. Есть и другие подобные нюансы, и если вы копаетесь в машине с любовью и для себя, а не устраняете наспех неисправности перед продажей, то скруток желательно по возможности избегать.

В условиях же автозавода или мастерской хорошего уровня подключения и соединения в электропроводке выполняют, разумеется, не на скрутках, а посредством обжимки через втулки/ гильзы/ скобки или с помощью ультразвуковой сварки. Ультразвуковое устройство для сварки проводов – профессиональный прибор, и в арсенале гаражного мастера он не встречается. А вот обжим гильзами или скобами – процедура нехитрая, инструмент (обжимные клещи, кримпер) и расходники – недорогие, и соединить провода таким методом можно не хуже, чем на заводе.

Впрочем, многие обладают навыками пайки и ловко владеют паяльником, припоем и канифолью. Пропаять соединение вместо обжима гильзой – почему нет, если паяльник под рукой, а вот кримпера как раз нет? Однако ж нередко звучит мнение, что пайка в электропроводке автомобиля неприемлема. В чем причина? Объясняем!

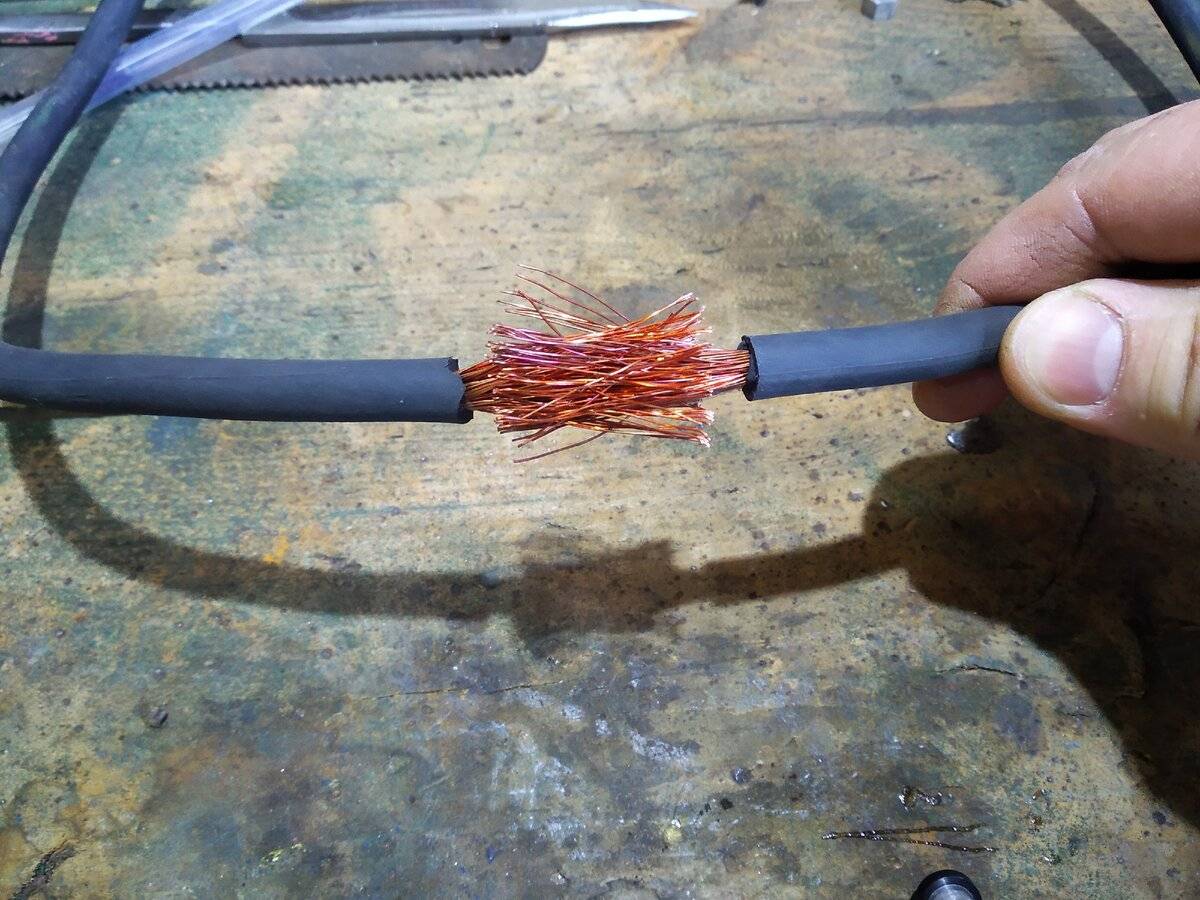

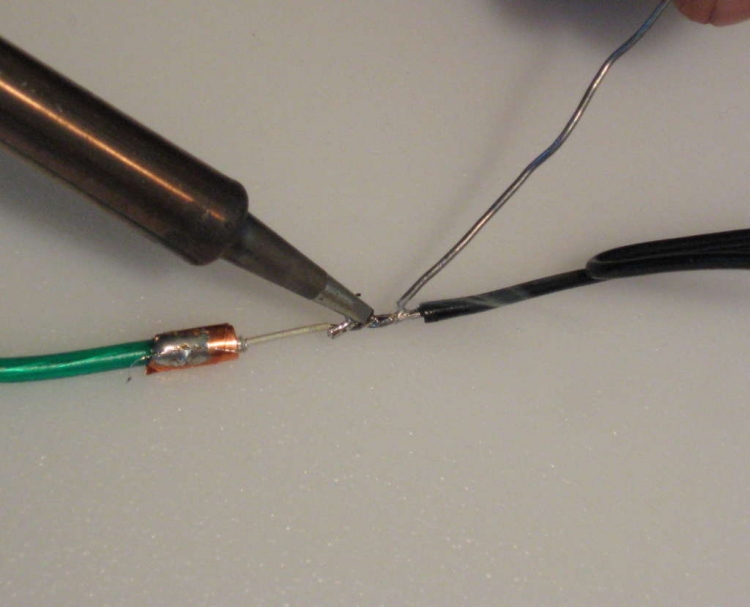

При подготовке к пайке медные провода залуживаются – покрываются слоем припоя с использованием флюса (в качестве которого даже в XXI веке по-прежнему лучше всего работает старая-добрая канифоль), придающего припою текучесть и изолирующего от окисления точки пайки кислородом воздуха. Однако залуженный медный провод на стыке пропитанной припоем оголенной части и непропитанной, скрытой под изоляцией, теряет эластичность и приобретает определенную ломкость. Если говорить сухим языком науки – в процессе нагревания проволоки, изготовленной методом холодной деформации (а это метод, которым производится практически вся проволока, применяемая для электропроводки), происходят рекристаллизационные процессы, которые приводят к изменению физико-механических свойств меди, уменьшая стойкость к изгибу.

Однако залуженный медный провод на стыке пропитанной припоем оголенной части и непропитанной, скрытой под изоляцией, теряет эластичность и приобретает определенную ломкость. Если говорить сухим языком науки – в процессе нагревания проволоки, изготовленной методом холодной деформации (а это метод, которым производится практически вся проволока, применяемая для электропроводки), происходят рекристаллизационные процессы, которые приводят к изменению физико-механических свойств меди, уменьшая стойкость к изгибу.

Залуженные, а затем спаянные проводники в точках, обозначенных стрелками, становятся более ломкими, нежели исходный провод. Для того чтобы сломать руками зачищенный от изоляции многожильный медный провод, его нужно сгибать до сотни раз подряд, а паяный достаточно согнуть в вышеозначенных точках для слома раз двадцать, и он отвалится…

Согласитесь, звучит убедительно не в пользу применения пайки для соединения проводов в машине? Однако далеко не все так страшно, и те, кто обладает пониманием процессов и навыками пайки, используют ее в автомобильной проводке запросто, без проблем и практически без каких-либо ограничений!

Да, автомобиль в движении испытывает бесконечные вибрации, часто весьма интенсивные. И если спаянный провод свободно подвесить под капотом на длине с полметра, как веревочный мост над рекой, через некоторое время вихляния и болтания он действительно может дать излом на границе пайки и изоляции. Но даже в таких малореальных условиях произойдет это нескоро, и не факт, что вообще произойдет.

И если спаянный провод свободно подвесить под капотом на длине с полметра, как веревочный мост над рекой, через некоторое время вихляния и болтания он действительно может дать излом на границе пайки и изоляции. Но даже в таких малореальных условиях произойдет это нескоро, и не факт, что вообще произойдет.

На деле же в автомобиле нет висящих проводников в электрооборудовании. Провода объединены в жгуты, перевязаны, уложены вдоль кузовных элементов и закреплены. Провисающие и не имеющие опоры участки типа выходов к датчикам или лампам фар обычно очень короткие. Если же проводится ремонт, и провода удлиняются, стыкуются или пробрасываются новые, заменяющие и дублирующие штатные (в которых контакт потерян и искать его сложнее, чем прокинуть «дублера»), то все эти новые провода также либо приматываются изолентой или пластиковыми стяжками к родным жгутам, либо размещаются в защитных электромонтажных гофротрубках, прихватываемых хомутами. Поэтому существенные колебания проводов, способные разрушить вибрацией паяное соединение, практически исключены! И соединять провода пайкой можно!

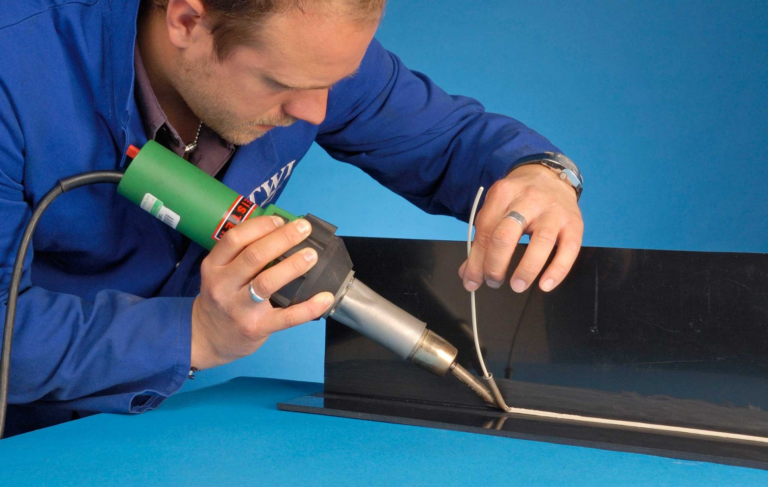

Основных условий для надежного паяного соединения два. Первое – это щедрое использование термоусадки, обеспечивающей помимо электрической изоляции соединения не менее важную механическую защиту от крутого изгиба и риска того самого излома на границе залуженной и незалуженной части. Трубочка термоусадки должна закрывать не только место спая, но и иметь припуск на пару сантиметров в обе стороны от него. А для жестких проводников большого сечения спайку целесообразно затянуть двойным, а то и тройным слоем термоусадки один поверх другого.

Первое – это щедрое использование термоусадки, обеспечивающей помимо электрической изоляции соединения не менее важную механическую защиту от крутого изгиба и риска того самого излома на границе залуженной и незалуженной части. Трубочка термоусадки должна закрывать не только место спая, но и иметь припуск на пару сантиметров в обе стороны от него. А для жестких проводников большого сечения спайку целесообразно затянуть двойным, а то и тройным слоем термоусадки один поверх другого.

Отметим еще вот что: использование дорогой и далеко не всегда доступной спецтермоусадки с клеевым слоем внутри для защиты пайки от влаги, которую часто рекомендуют все те же автоблогеры, совершенно не обязательно даже для подкапотных соединений. Да, для скрутки такая защита весьма полезна, ибо проникающая влага окисляет проводники в точках прижима друг к другу. Пайка же влаги не боится в принципе, а участки провода за пределами пайки, уходящие в изоляцию, пропитаны канифолью при залуживании и не пускают влагу под изоляцию, внутрь провода. Поэтому для защиты пайки достаточно самой обычной дешевой термоусадки – лишь бы оптимально подходила по диаметру.

Поэтому для защиты пайки достаточно самой обычной дешевой термоусадки – лишь бы оптимально подходила по диаметру.

Аналогичным образом с помощью пайки выполняются и разветвления проводов, стыки проводов, подпайка разъемов и т. п.:

И второе, еще более важное условие – тщательная фиксация проводников, в которых используется пайка, хомутами или изолентой к штатным жгутам или иным неподвижным элементам под капотом, торпедо и т. п. Красный провод на фото как раз имеет в середине затянутую в термоусадку пайку, место которой прихвачено стяжками к толстому и жесткому жгуту выше и ниже соединения и полностью защищено тем самым от колебаний, способных привести к излому:

Неужели страшилки о недопустимости пайки электропроводки вообще ни на чем не основаны? Весьма вероятно, что слухи о чрезвычайной ломкости паяных проводов возникли благодаря использованию в качестве флюса так называемой «паяльной кислоты», представляющий собой обычно хлорид цинка (цинк, растворенный в соляной кислоте).

Кислоту применяют для пайки разного грубого чермета, для электрических соединений ее применять не принято. Однако ее нередко используют китайские малые производители всякой бытовой электронной дряни с преобладанием в производственном процессе ручного монтажа. «Паялы» залуживают кончики проводов перед пайкой для максимальной скорости процесса не паяльником и канифолью, а поочередным окунанием в чашечку с раствором хлористого цинка и чашечку с расплавленным припоем.

Поначалу никаких проблем это может не вызывать, однако со временем провод на стыке залуженной и голой медной части начинает разрушаться кислотным остатком, жилы зеленеют, истончаются и ломаются даже от легкого изгиба. Но, откровенно говоря, в пайке автомобильных проводов такая ситуация способна иметь место лишь при катастрофической безграмотности паяльщика, и огульно распространять «кислотную проблему» на пайку в общем и целом – то же самое, что ругать бензиновую машину за то, что она не едет на залитом в бак дизеле…

практика

Новые статьи

Статьи / Авто с пробегом

5 причин покупать и не покупать Toyota Fortuner II

«Безупречный автомобиль», «феноменальная проходимость», «подвеска трясучая, руль жесткий, двигатель внутри мычит, как бизон», «огромные просчеты в плане комфорта», «комфортный красавец», «оч. ..

1808

1

0

09.10.2022

..

1808

1

0

09.10.2022

Статьи / Практика Зри в шкворень: что такое шкворневая подвеска, как ее обслуживать и зачем шприцевать Слово «шкворень» сегодня кому-то кажется таким же архаизмом, как «зипун», «ендова» и «батог». На самом деле это не так: шкворни еще не покинули нас, и вполне вероятно, что некоторым придется… 968 7 0 07.10.2022

Статьи / Авто с пробегом

Вдоль по трассе 60: опыт владения BMW 325i E36

Обзавестись автомобилем из культового роуд-муви «Трасса 60» – задача в нашей стране непростая. Это и длительные поиски, и «параллельный импорт», и сложная логистика, и годы мучительного ожид…

1888

9

5

06.10.2022

Это и длительные поиски, и «параллельный импорт», и сложная логистика, и годы мучительного ожид…

1888

9

5

06.10.2022

Популярные тест-драйвы

Тест-драйвы / Тест-драйв Haval Dargo против Mitsubishi Outlander: собака лает, чужестранец идет В дилерском центре Haval на юге Москвы жизнь кипит: покупатели разглядывают машины, общаются с менеджерами и подписывают какие-то бумаги. Пока я ждал выдачи тестового Dargo, такой же кроссов… 12895 7 154 13.09.2022

Тест-драйвы / Тест-драйв

Мотор от Mercedes, эмблема от Renault, сборка от Dacia: тест-драйв европейского Logan 1,0

Казалось бы, что нового можно рассказать про Renault Logan второго поколения, известный каждому российскому таксисту, что называется, вдоль и поперёк? Однако конкретно в этом автомобиле есть. ..

11298

10

41

13.08.2022

..

11298

10

41

13.08.2022

Тест-драйвы / Тест-драйв Geely Coolray против Haval Jolion: бесплатный сыр? Если бы! Хотите купить сегодня машину с полноценной гарантией, в кредит по адекватной ставке, без диких дилерских накруток? Сейчас это та еще задачка, ведь полноценную цепочку «представительство – з… 8228 25 30 10.08.2022

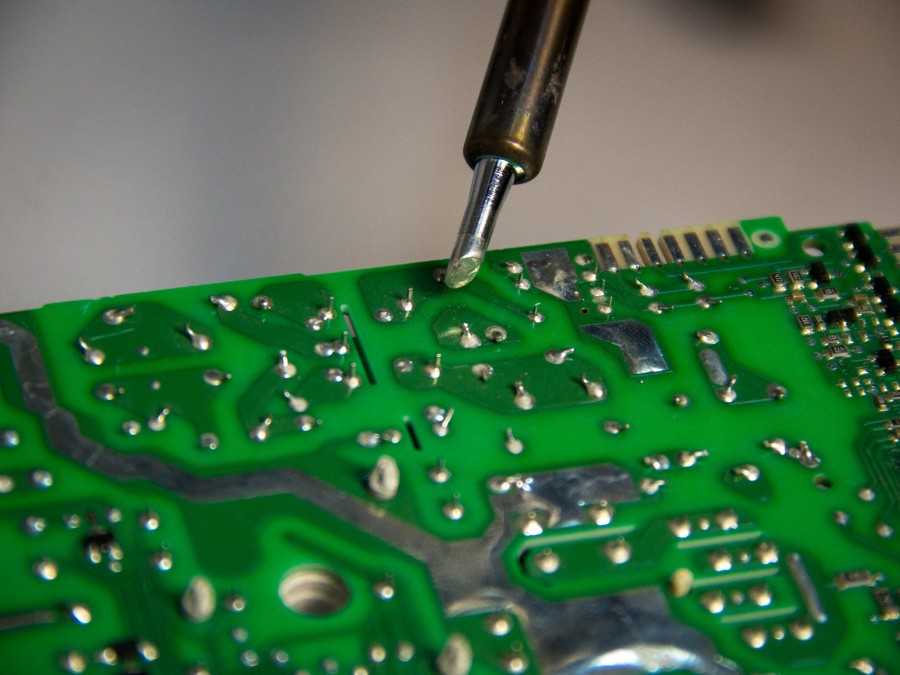

Пайка и лужение

Пайкой называют процесс соединения двух металлических частей с помощью расплавленного металла или сплава, называемого припоем и имеющего более низкую температуру плавления, чем соединяемые части. Пайку применяют для создания неразъемных соединений деталей из стали, цветных металлов и их сплавов, а также их сочетаний. Пайка распространена при выполнении электромонтажных работ, монтаже контрольно-измерительной аппаратуры, радио7 и электроприборов, изготовлении сосудов, радиаторов, твердосплавного режущего инструмента и т.п.

Пайка распространена при выполнении электромонтажных работ, монтаже контрольно-измерительной аппаратуры, радио7 и электроприборов, изготовлении сосудов, радиаторов, твердосплавного режущего инструмента и т.п.

Процесс пайки состоит из прогрева спаиваемых частей до температуры плавления припоя, расплавления последнего, растекания и заполнения зазоров под действием капиллярных сил, диффундирования в металл с последующей кристаллизацией в паяном шве. При этом соединение деталей достигается без расплавления их кромок в результате смачивания поверхностей более легкоплавкими жидкими металлами.

Очистку поверхностей перед пайкой от окалины, оксидов, грязи и жира проводят с помощью напильников, металлических щеток, шаберов и химическими способами (травлением). После травления детали промывают и сушат. Обезжиривание осуществляют протиркой поверхности бензином, ацетоном, растворителем. Перед пайкой детали плотно подгоняют одну к другой, используя струбцины или другие приспособления.

При нагреве деталей, соединяемых пайкой, их поверхности окисляются. Для удаления оксидной пленки применяют паяльные флюсы и травильные вещества, которые растворяют оксиды, образуют легко удаляемые шлаки, способствуют лучшему смачиванию спаиваемых поверхностей расплавленным припоем и затеканию его в зазоры. При пайке деталей из стали, бронзы и латуни используют хлористый цинк, деталей из латуни — нашатырный спирт, деталей из цинка и чугуна — соляную кислоту. После травления соляной кислотой деталь промывают в содовом растворе, а затем в чистой воде. Хлористый цинк (травленая соляная кислота) представляет собой смесь из 50 % соляной кислоты и 50 % воды, в которую добавлены небольшие кусочки и стружка цинка. Чтобы хлористый цинк был коррозионно-стойким, его разбавляют нашатырным спиртом в количестве, равном 1/3 взятого объема.

По назначению припои подразделяют на мягкие и твердые с температурой плавления соответственно 180…300 и 700…1000 °С. Мягкие припои состоят в основном из свинцово-оловянных сплавов с σв = 28…47 МПа. Кроме высокой температуры плавления твердые припои характеризуются более высокими механическими свойствами; временно’е сопротивление разрыву паяных швов 260…300 МПа. Химический состав и область применения твердых припоев приведены в табл. 19–21, а составы флюсов — в табл. 22.

Кроме высокой температуры плавления твердые припои характеризуются более высокими механическими свойствами; временно’е сопротивление разрыву паяных швов 260…300 МПа. Химический состав и область применения твердых припоев приведены в табл. 19–21, а составы флюсов — в табл. 22.

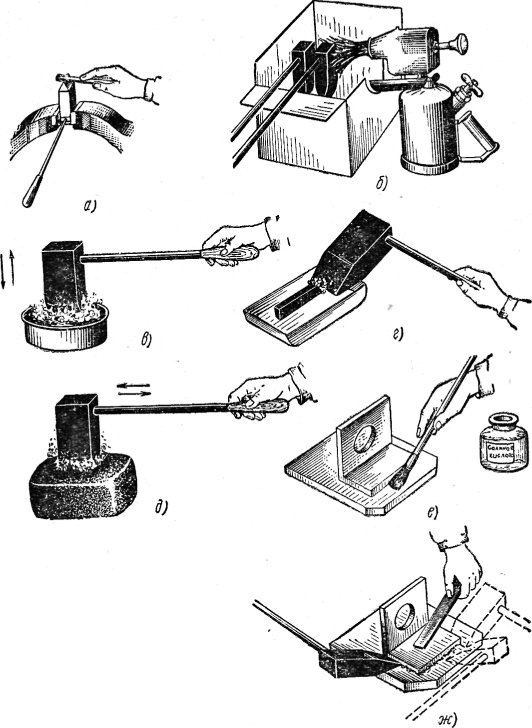

Для нагрева места пайки до рабочей температуры применяют паяльники периодического и непрерывного подогрева, паяльные лампы, газовые горелки, установки ТВЧ.

Таблица 19. Химический состав (ГОСТ 21930–76) и область применения оловянно-свинцовых припоев

| Марка | Химический состав, % | Температура

плавления, °С |

Пайка | |

| Олово | Сурьма | |||

| ПОССу 4-6 | 3…4 | 5…6 | 244 | Клепаных деталей из латуни, меди, белой жести |

| ПОССу 18-2 | 17…18 | 1,5…2,0 | 186 | Лужение стальных деталей перед пайкой, пайка автотракторных деталей |

| ПОС 30 | 29…31 | 0,1 | 183 | Радиаторов, электроаппаратуры и приборов, оцинкованного железа |

| ПОС 61 | 59…61 | – | Электро- и радиоаппаратуры, лужение | |

| ПОС 90 | 89…91 | Пищевой посуды и медицинской аппаратуры | ||

Таблица 20. Химический состав (ГОСТ 23137–78) и область применения медно-цинковых припоев

Химический состав (ГОСТ 23137–78) и область применения медно-цинковых припоев

| Марка | Химический состав, % |

Температура плавления,

°С |

Пайка деталей | ||

| Медь | Цинк | ||||

| ПМЦ-54 | 54 | 46 | 880 | Из углеродистой стали | |

| ПМЦ-48 | 48 | 52 | 865 | Из меди, латуни, бронз,

углеродистой стали |

|

| ПМЦ-36 | 36 | 64 | 825 | Из латуни и бронз | |

Таблица 21. Химический состав (ГОСТ 19738–74) и область применения серебряных припоев

| Марка | Химический | состав, % | Температура

плавления, °С |

Пайка деталей | ||

| Серебро | Медь | Цинк | ||||

| ПСр 50 | 50 | 50 | – | 860 | Лужение и пайка из

меди, медно-никелевых сплавов, латуни, бронз |

|

| ПСр 45 | 45 | 30 | 25 | 730 | Из меди, латуни, бронз

и латуни |

|

| ПСр 25 | 25 | 40 | 25 | 775 | Тонких из меди и латуни,

медно-никелевых сплавов |

|

| ПСр 10 | 10 | 53 | 37 | 850 | Из стали с медью и

сплавов цветных металлов, когда требуется термообработка |

|

Таблица 22. Составы флюсов

Составы флюсов

| Компонент | Содержание, % | Пайка деталей |

| Пайка мягкими припоями | ||

| Канифоль | 100 | Из меди и медных сплавов |

| Насыщенный раствор хлористого цинка в соляной кислоте | – | Из коррозионно-стойкой стали |

| Хлористый цинк | 95 | Из алюминия алюминиевым припоем |

| Фтористый натрий | 5 | |

| Паста (насыщенный раствор цинка) | 34 | Паяльной лампой из меди и стали |

| Метанол | 33 | |

| Глицерин | ||

| Пайка твердыми припоями | ||

| Бура | 100 | Из меди, бронзы и стали |

| Бура плавленая | 72 | Из латуни, бронзы, а также пайка серебром |

| Поваренная соль | 14 | |

| Поташ кальцинированный | ||

| Бура плавленая | 90 | Из меди, стали и других металлов |

| Борная кислота | 10 | |

| Бура плавленая | 50 | Из титанокарбидных твердых сплавов на режущий инструмент |

| Фтористый калий | 40 | |

| Борная кислота | 10 | |

| Бура плавленая | 50 | Из коррозионно-стойкой и жаропрочной сталей |

| Борная кислота (разведенная в растворе хлористого цинка) | ||

| Бура | 60 | Из чугуна |

| Хлористый цинк | 38 | |

| Марганцево-кислый калий | 2 | |

| Хлористый литий | 26…35 | Из алюминия и его сплавов алюминиевыми припоями |

| Фтористый калий | 12…16 | |

| Хлористый цинк | 8…15 | |

| Хлористый калий | 40…59 | |

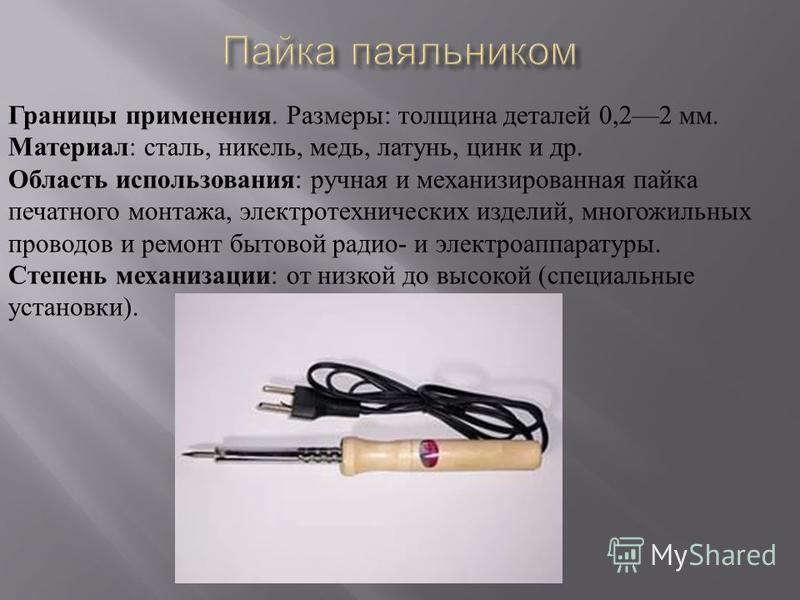

Паяльники периодического подогрева молоткового и торцового типов изготовляют из красной меди как наиболее теплопроводной. Такой паяльник периодически подогревают паяльной лампой, газовой горелкой или в горне. К паяльникам непрерывного подогрева относятся электрические паяльники, позволяющие осуществлять пайку непрерывно; температура их рабочей части достигает 400 °С. Паяльная лампа дает возможность нагревать изделие до 700…900 °С.

Такой паяльник периодически подогревают паяльной лампой, газовой горелкой или в горне. К паяльникам непрерывного подогрева относятся электрические паяльники, позволяющие осуществлять пайку непрерывно; температура их рабочей части достигает 400 °С. Паяльная лампа дает возможность нагревать изделие до 700…900 °С.

Пайку низкотемпературными припоями используют для создания герметичного шва, а также соединения деталей, не требующего большой прочности. Пайку проводят следующим образом.

Поверхность очищают от грязи и коррозии шабером, напильником или надфилем до металлического блеска. Шлифовальную шкурку не применяют, так как содержащийся в ней клей загрязняет поверхность пайки. Поверхность подгоняют до плотного соединения путем гибки, правки и опиливания. Кисточкой наносят тонкий слой жидкого флюса. Твердый флюс (канифоль) наносят на поверхность, предварительно нагретую паяльником. Деталь при пайке должна быть расположена швом вверх. Как только место прикосновения паяльником прогреется и припой растечется, медленно и равномерно перемещают паяльник без отрыва вдоль шва, давая возможность припою заполнить зазор. Припой наносится тонким и равномерным слоем без пропуска. После окончания пайки выступающие приливы опиливают напильником и поверхность зачищают шкуркой.

Припой наносится тонким и равномерным слоем без пропуска. После окончания пайки выступающие приливы опиливают напильником и поверхность зачищают шкуркой.

Пайку твердыми припоями применяют, когда необходимо получить прочный теплоустойчивый шов. Для пайки твердосплавного инструмента, когда требуется высокая прочность соединения, используют индукционный нагрев и порошковый припой ПАН-21. Место пайки нагревают до температуры плавления припоя, добавляя буру, которая, расплавляясь, способствует лучшему разливу припоя.

Пайку заканчивают, когда припой полностью зальет все места соединения. Охлаждение проводят медленно, не применяя воды. Места пайки очищают от буры, припоя и промывают. Качество пайки проверяют внешним осмотром мест соединения, обращая внимание на отсутствие раковин и пропусков в местах соединения. Прочность шва контролируют легким постукиванием соединенных деталей о металлический предмет.

Лужением называется процесс покрытия поверхностей металлических деталей тонким слоем расплавленного олова или оловянно-свинцовыми сплавами (припоями). Лужение осуществляют для защиты деталей от коррозии и окисления, подготовки поверхностей к пайке легкоплавкими припоями перед заливкой подшипников баббитом. Поверхность очищают от грязи и коррозии механическим или химическим способом. Химическую очистку применяют как для обезжиривания, так и для очистки детали от оксидов.

Лужение осуществляют для защиты деталей от коррозии и окисления, подготовки поверхностей к пайке легкоплавкими припоями перед заливкой подшипников баббитом. Поверхность очищают от грязи и коррозии механическим или химическим способом. Химическую очистку применяют как для обезжиривания, так и для очистки детали от оксидов.

Лужение проводят натиранием и погружением. После механической зачистки поверхность промывают в кипящем 10 % — ном растворе каустической соды и в воде. Непосредственно перед лужением поверхность покрывают флюсом (хлористым цинком) с помощью кисти, куска войлока или пакли и посыпают порошком нашатыря, затем нагревают до температуры плавления олова или другого сплава, который наносят на поверхность в виде кусочков или порошка. Когда припой от соприкосновения с нагретой поверхностью начнет плавиться, его растирают паклей или холщовой тряпкой, пересыпанной порошком нашатыря. Припой должен распределяться равномерным слоем по всей поверхности. При лужении погружением очищенную и протравленную деталь погружают на 1 мин в ванну с раствором хлористого цинка, затем на 2…3 мин в ванну с расплавленным припоем, после чего деталь извлекают из ванны. Качество лужения проверяют внешним осмотром на равномерность распределения полуды, отсутствие вздутий и т.п.

Качество лужения проверяют внешним осмотром на равномерность распределения полуды, отсутствие вздутий и т.п.

Просмотров: 4 707

Припаяйте! | Монохрон | Система обучения Adafruit

Сохранить Подписаться

Пожалуйста, войдите, чтобы подписаться на это руководство.

После входа в систему вы будете перенаправлены обратно к этому руководству и сможете подписаться на него.

Вот пошаговые инструкции … просто хочу напомнить вам, что нельзя припаивать 6-контактный разъем FTDI или разъем ISP!

Подготовьтесь, сверив все детали со спецификацией (список деталей). Как только вы убедитесь, что у вас все есть, подготовьте свое рабочее место, разогрев паяльник, смочив губку и разложив инструменты и детали так, чтобы они были удобными.

ОК! Давайте начнем! Первое, что мы будем впаивать, это резистор R1 , который имеет значение 1 кОм. Вы можете сказать, какой это, потому что на нем есть полосы коричневого черного красного золота. Согните этот резистор в скобу, как показано на рисунке. Затем вставьте его в место внизу посередине, прямо над соответствующей шелкографией с маркировкой R1 . Резисторы не «поляризованы», поэтому вы можете разместить их любым способом, и они будут работать одинаково. Резистор должен располагаться вплотную к печатной плате.

Вы можете сказать, какой это, потому что на нем есть полосы коричневого черного красного золота. Согните этот резистор в скобу, как показано на рисунке. Затем вставьте его в место внизу посередине, прямо над соответствующей шелкографией с маркировкой R1 . Резисторы не «поляризованы», поэтому вы можете разместить их любым способом, и они будут работать одинаково. Резистор должен располагаться вплотную к печатной плате.

Этот резистор используется для программирования микроконтроллера с помощью внутрисистемного программатора при подключенном ЖК-дисплее (они имеют общий контакт).

Согните выводы скобы так, чтобы она удерживала деталь на месте, и переверните печатную плату.

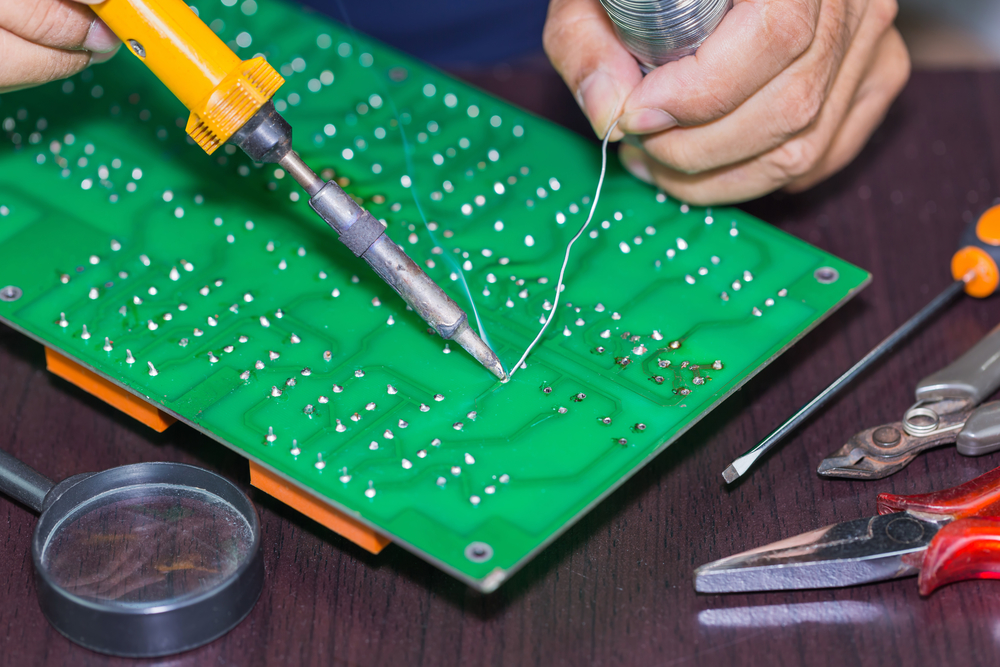

Используя жало паяльника, нажмите и нагрейте одновременно контактную площадку (серебряное кольцо вокруг отверстия) и вывод (провод) в течение 2 или 3 секунд. Затем воткните конец припоя, чтобы создать хороший паяный шов. Сделайте это для обоих лидов.

Используя бокорезы, отрежьте длинные выводы непосредственно над местом пайки.

У вас должны получиться красивые блестящие точки пайки, закругленные и заполняющие всю контактную площадку.

Теперь мы продолжим, установив оставшиеся 5 резисторов по 1 кОм.

Разместите R3 , R4 , R5 и R6 . Эти резисторы составляют мультиплексную схему считывания кнопок, которая позволяет микросхеме прослушивать 3 кнопки, используя только один аналоговый вывод.

Место R7 это токоограничивающий резистор для LED1 (индикатор тревоги).

Переверните и припаяйте резисторы так же, как и раньше, убедившись, что каждое соединение нагрето и полностью заполнено припоем.

Затем обрежьте все провода.

Далее впаиваем последние 3 резистора.

R8 и R9 — это резисторы номиналом 2,2 кОм (красный, красный, красный, золотой), которые используются в качестве подтягивающих резисторов i2c для часов реального времени (для линий передачи данных требуются подтягивающие резисторы).

R2′ — это резистор 100 Ом (коричневый черный коричневый золотой), который устанавливает яркость ЖК-дисплея.

Обратите внимание: Этот резистор можно впаять в R2 (фиксированная яркость) или R2′ (программное управление). На этих фотографиях мы впаяли их в R2 , но мы предлагаем вам использовать R2′ , что позволит вам легко контролировать яркость (оказалось, что подсветка ЖК-дисплея сильно различается от одного к другому). Поэтому, пожалуйста, не обращайте внимания на неправильное расположение резистора и используйте слот R2′!

Переверните печатную плату и припаяйте резисторы.

(Не забудьте использовать R2′ , а не R2 !)

Затем обрежьте их накоротко

Теперь, когда мы закончили с резисторами, пришло время припаять керамические конденсаторы. Конденсаторы используются для сглаживания пульсаций напряжения питания, а также для блокировки постоянного напряжения.

С1 входной (9В) конденсатор фильтра, C3 — выходной (5В) конденсатор фильтра. C5 используется для программирования чипа с помощью чипа FTDI, он блокирует контакт «сброса» постоянного тока и превращает его в импульс.

Керамические конденсаторы, как и резисторы, не поляризованы, поэтому их можно использовать «в любом случае»

Переверните плату и припаяйте 3 керамических конденсатора.

Затем закрепите провода (не показаны).

Теперь мы готовы собрать блок питания. Блок питания — это то, что занимает 9V от внешнего мира (от штепсельной вилки) и регулирует его до 5 В, безопасного для работы микроконтроллера.

Первая часть — это разъем постоянного тока 2,1 мм. Это механическое соединение. Он помещается в нижнюю левую часть печатной платы, и вы можете защелкнуть его на месте (может потребоваться небольшое сжатие) — убедитесь, что он ровно прилегает к печатной плате!

Если он не защелкивается на месте, вы можете предотвратить его выпадение, припаяв его немного сверху к одному из контактов.

Теперь переверните плату и припаяйте три больших контакта. Обязательно нагрейте контактные площадки и контакты в течение нескольких секунд, прежде чем запихивать туда тонны припоя. Это механическое соединение припоем, поэтому вам действительно нужно заполнить большие круглые контактные площадки.

Далее идет D1 защитный диод 1N4001. Диоды являются полупроводниками, в частности, диод пропускает ток только в одном направлении. Это защищает источник питания и микропроцессор от того, если кто-то подключит источник питания переменного тока или отрицательной полярности. Вместо того, чтобы пуф, диод будет блокировать отрицательное напряжение.

Поскольку диоды проводят ток только в одном направлении, важно правильно его установить. Ищите белую полосу на одном конце, это катод , теперь посмотрите на печатную плату, там диод с трафаретной печатью, а на одной стороне также есть белая полоса, убедитесь, что они совпадают!

После диода стоит регулятор напряжения 7805 IC2 . Регуляторы 7805 повышают напряжение до 17 В постоянного тока до стабильных 5 В. Поскольку мы используем ЖК-дисплей хорошего качества со светодиодной подсветкой, нам не нужен большой гудящий чип питания. ТО-92 пакет 7805 может обеспечить около 100 мА.

Регуляторы 7805 повышают напряжение до 17 В постоянного тока до стабильных 5 В. Поскольку мы используем ЖК-дисплей хорошего качества со светодиодной подсветкой, нам не нужен большой гудящий чип питания. ТО-92 пакет 7805 может обеспечить около 100 мА.

Однако, если вы в конечном итоге будете делать модификации или захотите использовать ЖК-дисплей с подсветкой EL, вы можете в конечном итоге использовать IC2′ , который является версией корпуса TO-220 и может обеспечить ток 1,0 А!

Итак, регулятор имеет плоскую и круглую стороны, три штифта входят в контактные площадки, а контур на шелкографии должен соответствовать форме регулятора.

Теперь переверните плату и припаяйте диод и стабилизатор.

Закрепите провода (не показаны).

Теперь мы готовы сделать наш первый тест. Уберите со стола и убедитесь, что нет проводов или битов, которые могут закоротить печатную плату.

Поместите печатную плату и вставьте вилку блока питания в гнездо до упора. Гнездо вообще не должно двигаться, если вы его достаточно припаяли. Теперь, используя мультиметр в режиме измерения напряжения, измерьте расстояние между двумя показанными точками (вы можете увеличить масштаб, нажав на картинку).

Гнездо вообще не должно двигаться, если вы его достаточно припаяли. Теперь, используя мультиметр в режиме измерения напряжения, измерьте расстояние между двумя показанными точками (вы можете увеличить масштаб, нажав на картинку).

Вы должны получить от 4,9 до 5,1 В постоянного тока

Если вы не тогда остановись, проверь свою работу. Убедитесь, что в вашем мультиметре установлена новая батарея, и отправьте сообщение на форум, если вы не можете заставить его отображать 5 В. Если напряжение слишком высокое или низкое, это может повредить ваш комплект, вам не следует продолжать.

Когда вы закончите, отключите блок питания и уберите глюкометр.

Теперь будем впаивать два электролитических конденсатора С2 и С4.

C2 — электролитический конденсатор 47 мкФ/25 В. Этот конденсатор сглаживает любые большие пульсации мощности, поступающей в комплект. Электролитические конденсаторы поляризованные , что означает, что они должны быть размещены правильно, иначе они вообще не будут работать. Если вы посмотрите на конденсатор, то заметите, что одна ножка длиннее другой, это положительный (+) вывод. Убедитесь, что этот провод входит в контактную площадку, отмеченную знаком +. См. слева, как разместить конденсатор.

Если вы посмотрите на конденсатор, то заметите, что одна ножка длиннее другой, это положительный (+) вывод. Убедитесь, что этот провод входит в контактную площадку, отмеченную знаком +. См. слева, как разместить конденсатор.

Согните C2 вниз, чтобы он не торчал слишком сильно.

Далее следует C4 , электролитический конденсатор 100 мкФ/6,3 В, который помогает уменьшить шум при регулируемом источнике питания 5 В. Он электролитический, поэтому убедитесь, что он установлен правильно.

После правильного размещения электролитических конденсаторов отогните выводы и припаяйте их на место.

Используйте бокорезы, чтобы обрезать провода.

Теперь поместите гнездо микросхемы. Гнездо защищает микросхему микроконтроллера и позволяет заменить ее при необходимости.

Гнездо имеет U-образную выемку на одном конце. Убедитесь, что эта выемка соответствует U-образной выемке на трафаретной печати. Если вы не уверены, посмотрите на изображение слева. Если в конечном итоге вы вставите розетку задом наперёд, не расстраивайтесь. Не обязательно, чтобы он был в порядке, но он поможет вам, если вам нужно заменить чип.

Если в конечном итоге вы вставите розетку задом наперёд, не расстраивайтесь. Не обязательно, чтобы он был в порядке, но он поможет вам, если вам нужно заменить чип.

Вы можете зафиксировать гнездо на месте с помощью скотча или, если у вас длинные ногти, согнув две маленькие ножки, чтобы удерживать его на месте.

Первая пайка в 2-х противоположных углах. Затем припаяйте остальные контакты.

Их не нужно обрезать, так как они уже достаточно короткие.

Установите пьезоизлучатель SPK . Это шумоподавитель! Он неполяризован и может идти любым путем.

Теперь пришло время вставить чип процессора! Аккуратно извлеките его из упаковки. Вам придется немного согнуть контакты, чтобы они хорошо вошли в гнездо. Я хватаюсь за оба конца и раскачиваю штифты о столешницу. (На изображении показан чип меньшего размера, но идея та же). Как только ножки станут параллельными, найдите U-образную выемку на одном конце. Убедитесь, что этот конец входит в зазубренный конец, указанный на трафаретной печати (и, надеюсь, также и в гнездо).

Дважды проверьте, что чип в порядке!

Теперь, убедившись, что все ножки выровнены, не согнуты и не перекручены, вдавите микросхему в гнездо. Он должен легко сесть без особого усилия.

Теперь пришло время для другого теста. Уберите со стола и подключите блок питания. Вы должны услышать повторяющиеся двойные звуковые сигналы.

Если звуковых сигналов нет, проверьте блок питания, напряжение 5 В все еще есть? Чип в порядке? Если вы боретесь, сообщение на форумах для помощи.

Если вы удовлетворены, отключите комплект и продолжайте.

Теперь пришло время разместить маленький светодиодный индикатор LED1 . Светодиоды не симметричны и должны быть правильно размещены, чтобы работать. Вы заметите, что одна ножка светодиода длиннее другой. Это положительная ветвь . Положительная нога входит в отверстие с + рядом с ним. На фото это левое отверстие.

Вставьте светодиод в нужное место и согните корпус, чтобы он немного выступал из корпуса. Согните выводы, чтобы они не выпали при переворачивании печатной платы.

Согните выводы, чтобы они не выпали при переворачивании печатной платы.

Теперь вы также можете разместить SW1 , который является переключателем сигнализации. Убедитесь, что переключающая часть обращена наружу, она должна зафиксироваться на месте.

Вы можете прикрепить переключатель сверху, чтобы он оставался на месте. Убедитесь, что переключатель плотно прилегает к печатной плате.

Впаяйте светодиод и переключатель, будьте осторожны, потому что переключатель имеет несколько меньших контактов посередине. Не используйте тонны припоя.

Закрепите провода светодиода. Переключатель не нужно обрезать

Теперь вы можете проверить светодиод и переключиться, если хотите. Очистите свой стол и включите часы. Он по-прежнему будет издавать звуковой сигнал, но теперь вы можете щелкать переключателем вперед и назад и видеть, как светодиод включается и выключается!

Как только вы будете удовлетворены, продолжим.

Теперь припаяем схему часов реального времени (RTC). RTC — это то, что отсчитывает время при отключении питания, это очень-очень маломощный микроконтроллер и кристалл, который годами будет хранить время на крошечной монетной ячейке. Таким образом, вы можете легко модифицировать свои часы и не сбрасывать их после отключения питания.

RTC — это то, что отсчитывает время при отключении питания, это очень-очень маломощный микроконтроллер и кристалл, который годами будет хранить время на крошечной монетной ячейке. Таким образом, вы можете легко модифицировать свои часы и не сбрасывать их после отключения питания.

Сначала расплавьте крошечный кусочек припоя на центральном выступе держателя батареи BAT . Это обеспечит хороший контакт с батареей.

Теперь поместите 12-мм держатель батарейки для монет.

Прихватите припой с одной стороны, чтобы он не выпал при переворачивании.

Теперь поместите 8-контактный разъем (смотрите на U-язычок) и часовой кристалл 32,768 кГц Q1 . Гнездо предназначено для защиты чипа, а кристалл такой же, как в ваших часах или часах.

Кристалл устанавливается поверх контактной площадки, но не припаивайте его к контактной площадке! Просто дайте ему остыть, прислонившись к печатной плате.

Припаяйте гнездо и кристалл, затем закрепите выводы кристалла.

Теперь, когда RTC готов, мы припаяем 3 интерфейсных переключателя S1 , S2 и S3 . Это то, что позволяет вам устанавливать время, будильник, дату и все такие замечательные вещи. Они встанут на место, постарайтесь прижать их к печатной плате как можно ровнее.

Справа мы также впаиваем потенциометр 10K «подстроечный» TM1 , который используется для настройки контрастности ЖК-дисплея. Он также плотно прилегает к печатной плате.

Припаяйте три переключателя, проверив их ровное положение.

Затем припаяйте и закрепите горшок триммера.

Вставьте микросхему RTC DS1307 в гнездо, совместив U-образные пазы.

Теперь мы подошли к ЖК-части. Найдите 36-контактный разъем «папа» и 20-контактный разъем «мама». Используйте 20-контактный разъем, чтобы сократить 36-контактный разъем до 20.

Вы можете использовать бокорезы или плоскогубцы, чтобы разбить жатку.

Поместите соединительную планку с гнездами вверх на печатную плату.

Возможно, вам придется заклеить его лентой, чтобы вы могли перевернуть комплект и припаять его на место. Припаяйте несколько контактов, а затем посмотрите, нужно ли вам согнуть разъем, чтобы он был перпендикулярен!

После того, как разъем «мама» надежно установлен, вставьте разъем «папа» в гнезда так, чтобы короткие штифты торчали.

Затем поместите графический ЖК-дисплей сверху и припаяйте контакты. Вы можете захотеть подложить что-нибудь под ЖК-дисплей, чтобы он был параллелен печатной плате.

Теперь вставьте монетку стороной + вверх. Вы должны поместить ячейку монеты, потому что в противном случае RTC будет ошибочным, и часы будут вести себя странно.

Регулятор сбоку используется для регулировки контрастности.

Подключите комплект и поворачивайте кастрюлю с помощью маленькой отвертки, пока не появится анимированный дисплей!

MONOCHRON® является зарегистрированным товарным знаком Adafruit Industries

Список деталей Случай это!

Это руководство было впервые опубликовано 06 августа 2014 г. обновлено 06 августа 2014 г.

обновлено 06 августа 2014 г.

Эта страница (Припаяйте!) Последний раз обновлялась 17 сентября 2022 г.

Текстовый редактор на базе tinymce.

Основы технологии » Заметки по электронике

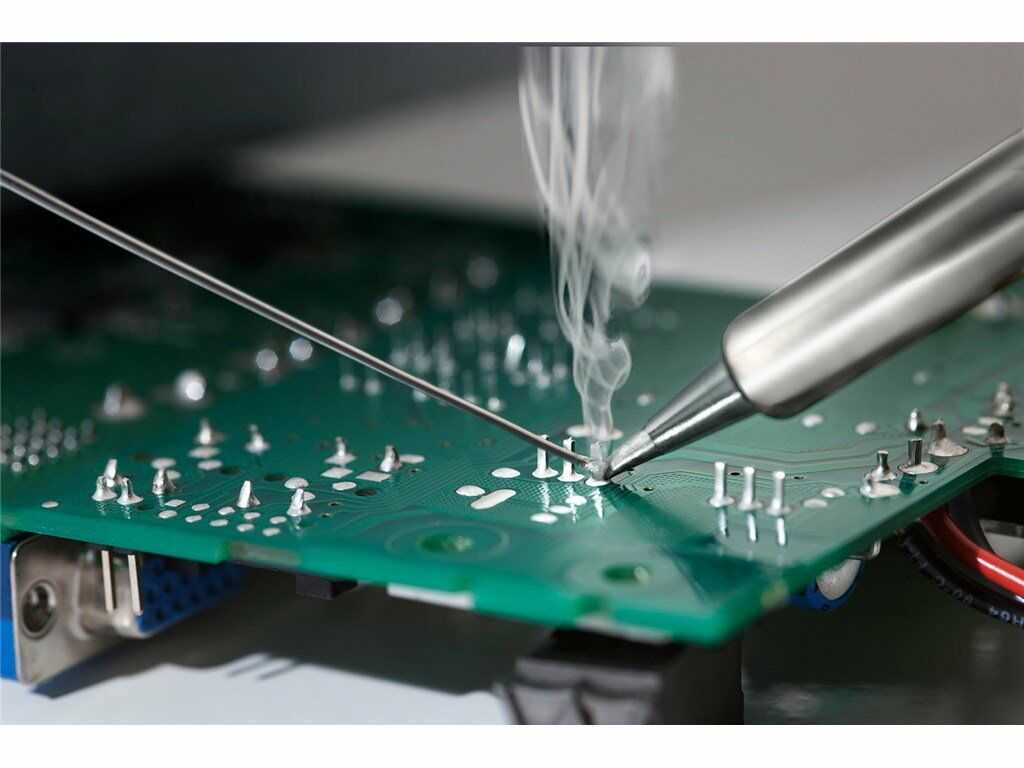

Пайка является ключевым процессом во многих отраслях промышленности, включая электронику, где она обеспечивает как электрическую проводимость, так и некоторую механическую прочность

Учебное пособие по пайке Включает:

Основы пайки

Ручная пайка: как паять

Паяльники

Инструменты для пайки

Припой — что это такое и как им пользоваться

Распайка — секреты, как это сделать правильно

Паяные соединения

припой для печатных плат

См. также: Методы пайки SMT для сборки печатных плат

Пайка является одним из ключевых процессов в производстве электронного оборудования. Пайка позволяет электрически соединять электронные компоненты, а также удерживать их на месте.

Соответственно, пайка лежит в основе конструкции и производства электроники для любителей и энтузиастов или студентов, а также для коммерческих организаций, производящих электронное оборудование в огромных масштабах.

В то время как пайка используется в различных отраслях промышленности, в том числе в сантехнике, где она используется для соединения труб и их герметизации для предотвращения утечки воды, а также в торговле ювелирными изделиями, среди прочего, она играет ключевую роль в электронной промышленности.

Типичная рабочая станция паяльникаИстоки пайки

Концепция пайки известна уже очень много лет. Некоторые соединения серебряной пайки были обнаружены на предметах, датируемых между 3000 и 2000 годами до нашей эры.

Совсем недавно пайка была разработана в 19 веке для различных ремесел, а затем, с появлением радио, а затем и электроники в начале 20 века, она стала самостоятельной.

Первоначально использовался оловянно-свинцовый припой, но по мере того, как проблемы со здоровьем и общие экологические проблемы свинца стали вызывать более широкую озабоченность, была внедрена технология бессвинцовой пайки. В Европе директивы RoHS требовали, чтобы электронные печатные платы были бессвинцовыми к 1 июля 2006 года. Однако еще до этого многие страны и компании переходили на бессвинцовую пайку, часто в результате давления на переработку.

Однако еще до этого многие страны и компании переходили на бессвинцовую пайку, часто в результате давления на переработку.

Что такое припой

Неудивительно, что сам припой лежит в основе пайки. Это материал, который плавится вокруг соединения и затвердевает, обеспечивая механическую жесткость и электропроводность.

Существует множество различных типов припоя. По сути, припой можно определить как плавкий (то есть он может плавиться и снова становиться твердым) металлический сплав, используемый для создания прочной связи между двумя или более металлическими предметами.

Припой представляет собой металлический сплав, температура плавления которого намного ниже, чем у основных компонентов, и таким образом его можно заставить плавиться при температурах, которые могут быть достигнуты относительно легко и без специального оборудования.

Припой можно использовать во многих областях, но тип, представляющий интерес для выполнения электрических соединений, должен иметь высокую степень электропроводности. Также помогает, если он устойчив к коррозии, так как это будет означать, что соединения и их проводимость со временем ухудшатся.

Также помогает, если он устойчив к коррозии, так как это будет означать, что соединения и их проводимость со временем ухудшатся.

Методы пайки

Существуют различные методы пайки малых и больших размеров. Трудоемкие схемы нельзя использовать для крупносерийного производства, где необходима высокая степень автоматизации для обеспечения требуемой производительности, в то время как мелкосерийное производство для коммерческих предприятий, а также прототипирование и жилищное строительство для любителей, студентов и т. д. требуют пайки. методы, которые не требуют крупных капиталовложений и настройки, необходимых для массового производства.

Два основных подхода к пайке включают:

Инструменты для пайки

Очевидно, что основным требованием для пайки является сам паяльник. Есть несколько различных типов паяльников, которые можно купить, и конкретный утюг будет зависеть от множества факторов, включая его характеристики и стоимость.

Паяльники могут быть простыми паяльниками, которые регулируют температуру за счет охлаждающего действия воздуха, или они могут иметь встроенные термостаты для обеспечения контроля температуры. Наконец, в верхней части диапазона есть то, что часто называют рабочими станциями, которые состоят из блока питания и самого железа. Они обеспечивают гораздо более высокую степень контроля температуры и настройки используемой температуры.

Наконец, в верхней части диапазона есть то, что часто называют рабочими станциями, которые состоят из блока питания и самого железа. Они обеспечивают гораздо более высокую степень контроля температуры и настройки используемой температуры.

Подробнее о . . . . паяльники.

Дополнительные инструменты для пайки

Помимо самого паяльника, помогает множество других инструментов. Очевидно, такие предметы, как кусачки, плоскогубцы с тонкими губками и тому подобное. Существуют также другие инструменты, такие как «руки помощи», которые могут удерживать провод или компонент на месте, в то время как одна рука используется для паяльника, а другая — для пайки другого элемента. Держатели печатных плат также очень полезны при сборке печатной платы. Компоненты могут быть вставлены и удерживаться на месте, пока нижняя сторона не припаяна.

Подробнее о . . . . инструменты для пайки.

Технология пайки является ключевым элементом электронной промышленности. Без припоя и технологии пайки электронная промышленность выглядела бы совсем по-другому. Он обеспечивает уникальный и очень удобный метод соединения электронных компонентов друг с другом и, наряду с технологией проводки и печатных схем, позволяет создавать и надежно эксплуатировать схемы.

Без припоя и технологии пайки электронная промышленность выглядела бы совсем по-другому. Он обеспечивает уникальный и очень удобный метод соединения электронных компонентов друг с другом и, наряду с технологией проводки и печатных схем, позволяет создавать и надежно эксплуатировать схемы.

Другие строительные идеи и концепции:

Пайка

Пайка компонентов SMT

ESD — электростатический разряд

производство печатных плат

Сборка печатной платы

Вернуться в меню «Строительные технологии». . .

Что такое пайка и как ее делать?

Пайка является одним из самых фундаментальных навыков, необходимых в электронике. Но, прежде чем приступить к пайке, всегда полезно иметь надлежащие знания об этом процессе. Этот пост объяснит все, от основ пайки до процесса ее выполнения.

Что такое пайка?

Пайка — это процесс постоянного соединения компонентов с печатной платой. Сплав свинца и олова (63% олова и 37% свинца) используется для крепления штифта или ножки компонента к медной дорожке цепи.

Сплав свинца и олова (63% олова и 37% свинца) используется для крепления штифта или ножки компонента к медной дорожке цепи.

Припой представляет собой легкоплавкий, легкоплавкий металлический сплав и используется для создания прочной связи между металлическими заготовками. Как правило, припой может быть изготовлен из олова и свинца, серебра или латуни. Серебряные и латунные припои используются для соединения менее легкоплавких металлов при более высоких температурах.

Какие материалы необходимы для пайки?

Для пайки необходимы следующие материалы:

- Паяльник

- Припой на канифоли

- Подставка для горячего паяльника, когда он не используется

- Губка

- Оплетка припоя

- Плата-прототип

- Стальная мочалка или мелкая наждачная бумага

- Зажимы типа «крокодил»

Подготовка к пайке:

Перед началом процесса пайки необходимо учесть следующие моменты:

-

Поместите паяльник на подставку и включите его в розетку.

Это делается потому, что паяльник сильно нагревается и может повредить оборудование, если его не держать на подставке.

Это делается потому, что паяльник сильно нагревается и может повредить оборудование, если его не держать на подставке. - Подождите, пока паяльник нагреется.

- Смочите губку.

- Протрите кончик утюга влажной губкой. Это очистит наконечник.

-

Расплавьте немного припоя на кончике утюга.

- Это называется лужением, и оно способствует передаче тепла от кончика утюга к соединению.

- Припой должен течь на наконечник, образуя яркую блестящую поверхность.

- Если на жало вытекает лишний припой, очистите его, протерев влажной губкой.

- Залудите кончик, если он затупился. Обычно это происходит, когда паяльник не использовался в течение достаточно долгого времени.

- Ознакомьтесь с инструкциями производителя по лужению наконечника.

- Жало паяльника всегда должно иметь блестящий серебристый цвет. Если он черный и с ямками, рекомендуется заменить его новым.

Как выполняется пайка?

При пайке очень важно соблюдать следующие шаги:

-

Очистите поверхность, на которой необходимо выполнить пайку.

Удалите воск, краску или масло стальной ватой, растворителем или мелкой наждачной бумагой.

Удалите воск, краску или масло стальной ватой, растворителем или мелкой наждачной бумагой. - Нагрейте соединение в течение нескольких секунд жалом паяльника. Убедитесь, что вы держите паяльник у основания ручки, как ручку.

- Держите наконечник паяльника на соединении и нанесите припой. Припой будет течь внутри и вокруг хорошо нагретых соединений. Чтобы обеспечить прочное соединение, вы должны использовать правильное количество припоя.

- Как только припой попадет туда, куда вы хотите, снимите наконечник с соединения. Удалите припой, а затем утюг.

- Дайте припою остыть.

- Избегайте перегрева соединения, так как это может привести к повреждению электрического компонента, который вы паяете.

- Протрите жало паяльника влажной губкой, чтобы очистить его.

- Отключайте паяльник от сети, когда он не используется.

Меры предосторожности

При пайке необходимо соблюдать некоторые меры предосторожности. Вот некоторые из них:

Вот некоторые из них:

- Паяльник может нагреваться примерно до 400°C, что может привести к серьезной травме или вызвать пожар, поэтому всегда рекомендуется использовать его осторожно.

- Убедитесь, что паяльник отключен от сети, когда он не используется.

- Старайтесь не касаться жалом паяльника линии электропередач. Прикосновение к шнуру питания горячим утюгом может привести к поражению электрическим током и ожогам.

- Всегда кладите паяльник на подставку, когда он не используется. Никогда не кладите паяльник на рабочий стол.

- Дым от расплавленного припоя в основном происходит от флюса и может быть вредным для вашего здоровья. Следовательно, избегайте его вдыхания.

Выполнение вышеупомянутых шагов поможет вам эффективно и безопасно паять. Sierra Assembly Technology занимается проектированием печатных плат (PCB) уже более 3 десятилетий и может помочь вам с вашими вопросами, связанными с пайкой и проектированием печатных плат.