Изготовление пластин магнитопроводов трансформаторов из электротехнической стали

Технические требования к пластинам

В зависимости от конструкции магнитопровода пластины электротехнической стали изготовляют с отверстиями, если стержни и ярма прессуются горизонтальными шпильками, или без отверстий, если прессовка выполняется стальными бандажами (полубандажами) или бандажами из стеклоленты.

В любом случае для качественной сборки магнитопровода его пластины нужно изготовлять с выполнением определенных технических требований.

Во-первых, пластины не должны иметь волнистости и коробоватости, большей, чем это допустимо по ГОСТ 21427.1—75. Коробоватость стали искажает размеры пластин при изготовлении и не позволяет собрать магнитопровод правильной формы и сечения. Волнистость листов делает стержни и ярма криволинейными, волнистыми и ухудшает условия прессовки.

Во-вторых, кромки пластин должны обладать определенной чистотой. Дело в том, что при изготовлении пластин, особенно при затупившейся режущей части или плохо отлаженных штампах, на кромках образуются заусенцы, размеры которых часто превышают допустимые. Заусенцы, перекрывая листы или нарушая изоляцию соседней пластины, образуют контуры для протекания вихревых токов, которые могут вызвать значительные местные нагревы при работе трансформатора («пожар» в стали), а также дополнительно увеличивают потери в магнитопроводе. Для снятия или уменьшения заусенцев (допустимый размер — 0,005 мм для стали 0,35 мм и 0,007 мм — для стали 0,5 мм) пластины приходится пропускать через специальные закатные валки или обрабатывать на шлифовальных станках.

В-третьих, пластины должны иметь форму и размеры с минимальными отклонениями по длине и ширине. Допускаемое отклонение по длине составляет для пластин до 400 мм — 0,4 мм, для пластин 400—800 мм — 0,5 мм. По ширине такие отклонения не должны превосходить +0,5 мм для ширины пластин до 400 мм и +0,6 мм — для пластин большей ширины. Жесткие допуски на размеры должны исключить образование зазоров или перекрытий (налезаний) пластин друг на друга при сборке магнитопровода.

Наконец, пластины стали должны иметь надежную межлистовую изоляцию. Рулонная сталь выпускается промышленностью уже с жаростойким изоляционным покрытием, и изготовленные из этой стали пластины трансформаторов I—III габаритов, как правило, не требуют дополнительной изоляции. При отсутствии такого покрытия (листовая сталь) или при использовании стали для трансформаторов большей мощности пластины магнитопроводов должны быть дополнительно изолированы лаком, жидким стеклом, керамическим покрытием или другим способом. Особые требования предъявляются к обращению с пластинами: при изготовлении, разгрузке, раскладе пластины недопустимо бросать, перегибать или ломать; их нельзя укладывать в стопы высотой более 200 мм; недопустима установка каких-либо грузов на пластины, в том числе и контейнеров со сталью.

Изготовление пластин из рулонной стали

Технология изготовления пластин из рулонной стали разделяется на два основных процесса:

1) продольная резка рулонов, поставляемых с металлургических заводов, на отдельные рулоны шириной, равной ширине пластин;

2) поперечная резка каждого раскроенного рулона на пластины указанной в чертежах длины и штамповка отверстий (если они предусмотрены конструкцией магнитопровода).

Рулоны стали, получаемые с заводов, нередко имеют поврежденные кромки шириной 3—10 мм, которые должны быть обязательно обрезаны. При продольном разрезе подбирают (с учетом обрезанных кромок) такое сочетание ширины пластин, при котором отходы были бы минимальными, а коэффициент использования рулонной стали — наибольшим. При оптимальном раскрое рулона коэффициент использования достигает 0,93.

Резка стали на рулоны требуемой ширины производится многодисковыми ножницами на поточных линиях продольного раскроя, которыми в настоящее время оснащено большинство отечественных трансформаторных заводов. Качество реза и ширина разрезаемых полос зависят от качества и заточки режущих дисков, их настройки и точной установки. Боковой зазор между ножами — дисками — настраивают с помощью калиброванных распорных (дистанционных) втулок и тонких пластмассовых прокладок. Скорости резания на линиях продольной резки достигают 60—80 м/мин и более.

Резка пластин заданной длины из ленты рулона шириной, равной ширине пластины, производится на автоматических линиях поперечного раскроя. Штамповка отверстий и высечка пазов (при необходимости) могут осуществляться одновременно с разрезкой ленты. Для поперечного раскроя стальную ленту из рулона, закрепленного на разматывателе, специальным устройством подают под отрезные и вырубные штампы, где отрезают пластину и, если это необходимо, пробивают в ней отверстия. Подачу производят на длину, равную заданной длине пластины.

Поперечная резка пластин на автоматических линиях производится автономными гильотинными ножницами. Резка косоугольных пластин осуществляется с помощью поворотных гильотинных ножниц. Универсальные беспрессовые линии (т. е. линии только для резки) обычно совмещают поперечную резку пластин прямоугольной формы и пластин с косыми торцами. После отрезки пластины укладывают в ровную стопу специальными стопоукладчиками и размещают для хранения в многоярусном накопителе. Аккуратные укладка, хранение и перевозка имеют большое значение для надлежащего качества пластин трансформаторной стали.

Изготовление пластин из листовой стали

Известно, что холоднокатаная электротехническая сталь обладает резко выраженной анизотропией, т. е. она неодинаково намагничивается относительно направления прокатки: наилучшее намагничивание происходит по направлению прокатки, наихудшее — под углом в 55° к прокатке.

При раскрое рулонной стали длина пластин всегда совпадает с направлением прокатки — это получается уже при резке рулона на отдельные части, ширина которых соответствует ширинам пластин.

Другое дело — листовая сталь: раскрой листов должен выполняться с минимальными отходами, и с учетом не только размеров пластин, но обязательно — направления прокатки. Для этого на каждый тип магнитопровода, собираемого из пластин листовой стали, составляют схему, последовательность и порядок раскроя заготовок. Однако даже при самом тщательном раскрое использовать полностью листовую сталь не удается: коэффициент ее использования редко превышает 0,85.

Листовая электротехническая сталь раскраивается, как правило, на гильотинных ножницах, имеющих по два ножа: нижний — неподвижный и верхний — подвижный. Лист стали вручную подкладывают (до упора) под кромки ножниц и специальным устройством прижимают к столу, предохраняя таким образом лист от горизонтального перемещения и искривленного разреза. Ножницы включаются в работу ножной педалью.

Для получения прямого угла у листа отрезают вначале кромки шириной 5—10 мм, а затем разрезают его на пластины заданной ширины. Основным недостатком гильотинных ножниц является их низкая производительность.

Обрезку пластин по длине и штамповку отверстий выполняют на кривошипных или эксцентриковых прессах. Размеры отштампованных пластин проверяют на контрольном столе: прямой угол — угольником, а ширину и длину — линейкой.

Для получения пластин с малыми (в пределах допуска) заусенцами необходимо постоянно поддерживать в хорошем состояния режущий инструмент (ножницы матрицы, пуансоны), периодически его затачивать и точно соблюдать технологические процессы.

Отжиг пластин

В процессе продольного и поперечного раскроя, штамповки электротехническая сталь подвергается ударам и перегибам, в результате чего в ней возникают механические повреждения (наклеп), повышается твердость, значительно увеличиваются потери в стали и ток холостого хода.

Для снятия напряжения и восстановления начальных электромагнитных характеристик пластины магнитопровода подвергают отжигу. Установлено, что отжиг пластин из стали марки 3413 (Э-330) по ГОСТ 21427.0—75 снижает потери до 8%, а ток холостого хода на 25—30% по сравнению с трансформаторами, изготовленными из неотожженной стали.

Отжиг пластин производят в специальных печах путем постепенного повышения температуры печи до 800—820° С, выдерживания стали при этой температуре, а затем ее медленного охлаждения. Для этой цели используют печи разных конструкций, но наиболее производительной является отжиговая рольганговая печь непрерывного действия. Она состоит из следующих основных элементов: загрузочного стола для приемки и транспортировки пластин к камерам нагрева, собственно камеры нагрева с электрическими нагревателями и камеры охлаждения с водоохлаждаемыми и вентиляторными установками. Где это возможно, отжиговые печи ставят в одну линию с лакировальными машинами для изолировки пластин, если в этом есть необходимость.

leg.co.ua

Пластины трансформатора

Каскадный режим Линейный режим. Можно попробовать так называемый «восстановитель ржавчины». Они разные бывают, подобрать по получаемому эффекту. Ортофосфорную кислоту и пр. Любая коррозия металла должна убираться только механическим путем. Никаких кислот, преобразователей, и прочего разводняка, и кочующих мифов с этим связанных.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: «Ископаемая буква»Особенности Ш-образной пластины трансформатора, схема и как склеить

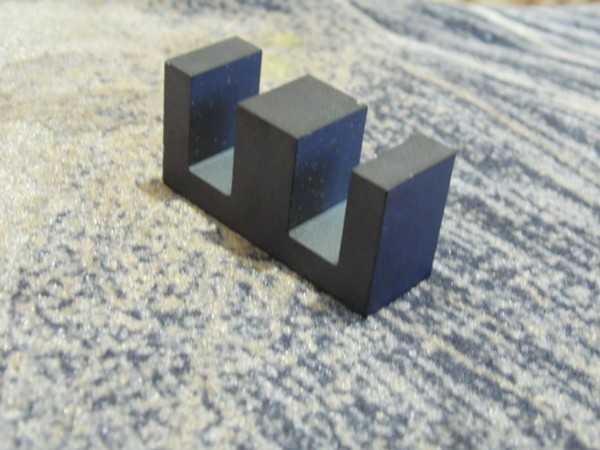

Одной из составных частей трансформатора является сердечник. Среди нескольких разновидностей часто встречается броневой трансформатор, имеющий Ш-образную пластину. Расскажем об особенностях такой пластины и проблеме ее расслоения. Любой трансформатор содержит две основных детали: замкнутый сердечник и медные обмотки.

Сердечник, в свою очередь, состоит из пластин, для создания которых используется особая электротехническая сталь. Трансформатор с Ш-образным сердечником также называют броневым. Главные условия, при которых используются такие пластины:.

Ш-образная пластина увеличивает поток рассеяния за счет раздвоения магнитного потока. Положение обмоток на среднем стержне сердечника защищает их от помех и механического воздействия. Детали для высокочастотных трансформаторов предпочтительно изготавливают из трех основных материалов: пермаллоя, альсифера и феррита. Последний обладает широким диапазоном рабочих частиц, что объясняет использование феррита для создания импульсных трансформаторов.

В описании к магнитопроводу трансформатора даются параметры набора пластин. К примеру, если указано, что необходимо взять железо Ш15Х10, это означает, что:. Главным достоинством сердечника, собранного из пластин, является его устойчивость к механическим воздействиям. Это позволяет собирать магнитопровод даже из хрупких материалов. Минус конструкции — повышенная чувствительность к магнитным полям, имеющих низкую частоту. Специалисты отмечают два признака того, что Ш-образные пластины расслоились, им требуется перемотка и склейка:.

Непонятному шуму и повышению температуры в трансформаторе есть физическое объяснение. Как уже говорилось выше, магнитопровод состоит из пластин, каждая из которых обладает ферромагнитыми свойствами.

Когда по первичной обмотке протекает электрический ток, вокруг образуется магнитное поле, способствующее рождению энергии во вторичной обмотке. При неизменной частоте тока, напряжение может расти или падать. Изменение напряжения воздействуют на воздух, окружающий трансформатор: в нем возникают колебания, звуковые волны. Имея определенную частоту, некоторые из них доступны для уха человека. Но, к примеру, в импульсных трансформаторах гула не слышно. Более распространен силовой трансформатор.

Если раньше устройство издавало тихий гул, а теперь гудит заметно громче, проблема кроется в расслоившихся пластинах.

В случае если устройство не только сильно гудит, но и нагревается, значит, повышена токовая нагрузка. Когда проблема определена, нужно позаботиться о восстановлении сердечника. Не всегда конструкция требует склейки. Гул часто становится результатом неправильной сборки, а расслоение можно устранить, стянув их плотнее.

Специалисты советуют пропускать ток для намагничивания пластин сердечника и их нагрева. Так половинки магнитопровода плотнее прижмутся друг к другу. Для того чтобы понять, какое напряжение необходимо, нужно произвести простые расчеты. Зачищать керны нужно максимально аккуратно. Ручная шлифовка приведет к потере плоскостности сердечника.

Далее керны промазывают клеем и собирают трансформатор. Важно следить за тем, чтобы половинки сердечников не были перепутаны. Желательно заранее их пометить. Подключив обмотки к источнику тока, остается лишь ждать затвердевания клея. Процесс заметно ускорит нагрев, производимый током.

Некоторые мастера советуют смешивать эпоксидный клей с ферритным порошком. Проблема в том, что достать его сложно. Можно сделать его из куска ненужного феррита, подточив его.

Больше значение имеет чистота и структура порошка. Если в клеевую массу попадут крупные частицы, это испортит сцепку между пластинами. Для склейки пластин используется универсальное средство на основе эпоксидной смолы. Эпоксидный клей широко используется не только в быту, но и в промышленности. Популярность вещество получило за высокое качество сцепки между материалами различного происхождения.

Клей является синтетическим продуктом. В составе, помимо основного ингредиента, содержатся растворители, отвердители и прочие добавки, влияющие на качество продукта. Выбирая клей для работы с сердечником трансформатора, нужно помнить о двух типах эпоксидной смолы.

Клей может быть конструкционным и декоративным. Декоративный предназначен для бытовых нужд, его швы отличаются аккуратностью и прозрачностью. Конструкционные эпоксидные клеи обладают более мощными сцепляющими свойствами.

Оба состава устойчивы к изменениям температуры и химическим воздействиям, отличаются высокой прочностью. Между этими марками есть несколько несущественных различий. Так, клей российского производства ЭД желтеет под лучами ультрафиолета.

При этом смола намного тверже аналога и не стирается твердыми материалами. KER — корейская марка, обладает меньшей вязкостью.

Практически не желтеет с течением времени, но перед действием абразивов уязвима. Однако этот небольшой минус в эксплуатации склеенных предметов не проявляется. Иногда клей продается в двух тюбиках и называется двухкомпонентным.

В одном тюбике содержится жидкая эпоксидная смола, в другом — густое вещество, напоминающее пластилин. Для работы требуется смешать содержимое обоих тюбиков. Если сердечник трансформатора, состоящий из Ш-образных пластин, издает непривычные звуки и нагревается, проблема в расслоении. Иногда достаточно использовать стяжки, чтобы восстановить целостность магнитопровода. В других ситуациях поможет эпоксидная смола. Четко следуйте инструкции и покупайте качественный клей.

В сети есть примеры работ людей, столкнувшихся с проблемой расслоения пластин сердечника. На фото представлены уже сцепленные пластины.

Содержание 1 Конструктивные особенности Ш-образной пластины трансформатора 2 В каких случаях необходима склейка 3 Технология склейки сердечника 4 Как выбрать клей, чтобы заклеить 5 Пример работы. Пока оценок нет. Добавить комментарий. Нажмите, чтобы отменить ответ.

электрические сети, оборудование, документация, инструкции

Настоящий стандарт распространяется на пластины и пластинчатые магнитопроводы из электротехнических сталей и ферромагнитных сплавов, применяемые в трансформаторах и дросселях радиоэлектронной аппаратуры и аппаратуры проводной связи. Шу — пластина Ш-образная с уширенным основанием и высотой стержней h в 3; 3,16; 3,4; 3,5; 5 раз больше ширины окна h черт. Величины В, Г t Д, S, размеры заусенцев на острых кромках и шероховатость поверхностей задают на чертежах, утвержденных в установленном порядке,. Пу — пластина Г1-образпая, удлиненная высотой стержней h в 2,5 раза больше ширины окна It черт.

Большинство трансформаторов малой мощности выполняется на магнитопроводах двух типов, броневом — собранном из Ш-образных пластин и.

Вы точно человек?

Предлагаем Вам широкий ассортимент размеров пластин Ш-образного железа M6 и комплектующих для этого железа. Описание железа: — пластины отштампованы из листового железа марки MS 1 ; — толщина пластин 0,35 мм; — качество железа соответствует международному стандарту EN ; — в ассортименте есть отожженное и неотожженное железо. Сравнительные измерения зависимости магнитной проницаемости от магнитной индукции сердечников трансформаторного Ш-железа M6 EI и разрезных сердечников Cut cores. Про скидки можно уточнить здесь , по тел. E-mail: sales audioALT. Каталог товаров. Прайс-лист от Усилители для наушников: Alt N1. Готовые трансформаторы: выходные , силовые , дроссели , на заказ. Все для трансформаторов: аморфы , железо , каркасы , крышки, крепеж, др.

Конструкции и характеристики магнитопроводов трансформаторов

С целью уменьшения потерь на гистерезис пластины изготовляются из специальной так называемой трансформаторной стали или сплава пермаллоя. Трансформаторы, особенно силовые, несут постоянную электрическую и тепловую нагрузку. Если расчет и изготовление трансформаторов выполнены с отклонениями, например пайка проводников осуществлена с кислотными флюсами, то надежность изготовленных трансформаторов снижается и они чаще других намоточных изделий отказывают в работе. Наиболее характерные неполадки трансформаторов для питания цепей управления и сигнализации следующие: нарушение пайки в местах присоединения концов выводных проводников, внутренние обрывы обмоток, замыкание обмоток между собой и на корпус.

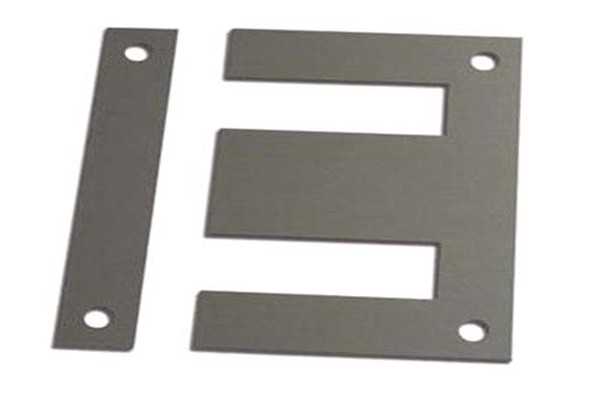

Это наборный элемент Ш-образных пластин трансформаторов. Из них, сложенных в пакет произвольной толщины, собирается сердечник трансформатора, а потом сверху он замыкается прямоугольными пластинками, набранными в такой же толщины пакет.

Заготовка пластин для сердечника трансформатора

Чтобы уменьшить потери на вихревые токи, сердечник магнитопроводы трансформатора обычно выполняют из тонких штампованных металлических пластин, сложенных вместе. Необходимая толщина набора, как правило, указывается в описании. На среднюю часть сердечника из пластин надевают каркас с обмотками трансформатора и накладывают замыкающие пластины, чтобы в итоге получился замкнутый магнитопровод. Размеры стандартных броневых магнитопроводов из штампованных пластин приведены в табл. Таблица T1. Размеры стандартных броневых сердечников из штампованных пластин.

Магнитопровод трансформатора

Одной из составных частей трансформатора является сердечник. Среди нескольких разновидностей часто встречается броневой трансформатор, имеющий Ш-образную пластину. Расскажем об особенностях такой пластины и проблеме ее расслоения. Любой трансформатор содержит две основных детали: замкнутый сердечник и медные обмотки. Сердечник, в свою очередь, состоит из пластин, для создания которых используется особая электротехническая сталь. Трансформатор с Ш-образным сердечником также называют броневым.

Железо нужно в трансформаторе для того, чтобы магнитные поля, создаваемые одной из его обмоток, наиболее эффективно.

Сердечники трансформаторов из штампованных пластин

Золотые поставщики — это компании, прошедшие предварительную проверку качества. Проверки на месте были проведены Alibaba. Минералы и металлургия. Сортировать по : Лучшее соответствие.

Ввиду того, что их потери с повышением частоты значительно возрастают, они обычно применяются в пределах не выше звуковых частот. Первая цифра указывает на средний процент содержании кремния, вторая характеризует. Высокое качество выпускаемой продукции. Посмотреть каталог. Трансформаторы-разработка, изготовление,продажа.

За время работы нашей компании, а это, на минуточку, более 15 лет, нами был накоплен ценный опыт, который помогает в решении повседневных сложных задач наших заказчиков, и которым мы бы хотели поделиться с пользователями нашего сайта.

Трансформаторы состоят из сердечника, собранного из металлических тонких изолированных лаком пластин обычно Ш-образной формы , и каркаса с обмотками из эмалированного медного провода. С целью уменьшения потерь на гистерезис пластины изготовляются из специальной трансформаторной стали или сплава пермаллоя. Трансформаторы, особенно силовые, несут постоянную электрическую и тепловую нагрузку. Делают это осторожно, так как погнутые пластины в дальнейшем затруднят сборку сердечника. Пластины из пермаллоя нельзя подвергать ударам, изгибам и другим деформациям, которые ухудшают магнитопроводящие свойства пермаллоевых пластин, что может отразиться в дальнейшей работе трансформатора.

Регистрация Вход. Ответы Mail. Вопросы — лидеры Не взлетает квадрокоптер 1 ставка.

all-audio.pro

Почему сердечник трансформатора собирают из отдельных пластин: нюансы

Сердечник трансформатора — главная деталь механизма. От ее качества зависит то, как будет поступать электрический импульс в прибор, эффективность функционирования вторичных и первичных обмоток. Большая часть людей знает примерную схему работы оборудования, назовет основные детали механизма. Но вопрос о том, почему сердечник трансформатора собирают из отдельных пластин не находит ответ.

Дело в том, что на пластику подается электрический импульс, и кажется, что нет разницы одна она установлена или несколько. Поэтому постараемся максимально доступно простом языком объяснить, для чего сердечник трансформатора собирают из тонких листов, почему это важно и как правильно выбираются коэффициенты длины, ширины, проводимости.

Характеристики сердечника: теория

Прежде чем ответить на вопрос, почему сердечник трансформатора набирается из пластин, нужно понять само устройство конструктивной детали. Предназначение механизма — концентрация магнитных потоков, поступающих в прибор. В результате обработки значения получаются постоянными и соответствующими измерениям. Без наличия сердцевины невозможно было бы рассчитывать технические характеристики прибора, в том числе и коэффициент погрешности, коэффициент полезного действия и другое.

Выполняются детали их специальной электротехнической стали ферритов, железа, пермаллоя, электриков ферритного вида — в зависимости от конкретного типа и переназначения техники.

Почему сердечники трансформатора делают из отдельных пластин — улучшение магнитных характеристик этих металлов и элементов.

Устройство изготовляется из цельным пластин, которые различной толщины. Делать в приборе можно различные вариации: от 0,5 до 0,35 миллиметров, но встречается и другой по толщине лист. Холоднокатаные в отличи от горячекатаных вариаций отличаются повышенными характеристиками магнитопровода, но для сборки устройства требуются специфические навыки работы.

Набираться могут из ленты, которая свернута спиралевидным образом, только тороидальные модели. Собирать так — значит разместить вторичную обмотку, при этом значительно понизиться индуктивное сопротивление внешней обмотки (стремится у нулевым значениям), что повысит точность работы.

Для чего магнитопровод трансформатора собирают из отдельных листов, если устройство имеет можно свыше ста вольтов и ампер и частоту функционирования 50 Гц — повышение качества работы и обеспечение бесперебойного поступления электроэнергии для обработки.

Устройства собирать нужно из тонких и отдельных пластин сердечника — это уменьшает вихревые потери. Под действием на трансформатор магнитострикции они становятся деформированными, уменьшается коэффициент полезного действия, невозможно провести качественные расчеты мощности и иных технических характеристик. По факту, удлинения листов должны быть симметричны квадрату индукции, при этом колебания были бы на частоте сети, удвоенной вдвое (так как берется квадрат показателе).

Но путем опытных расчетов выясняем, что механические колебания различные по значениям, так как шум содержит высшие гармоники. Становится ясно, почему сердечник трансформатора собирают из отдельных листов и почему используются только качественные металлы для его производства.

Практика

Узнав, как работает сердечник и поняв его основные технические характеристики, материалы изготовления и конструктивные особенности, можно понять и самостоятельно, почему сердечник современного трансформатора собирают из отдельных листов железа. Для того, чтоб понять это, нужно проследить о обратного. Если бы сердцевина оборудования была выполнена из сплошного цельного куска металла, то это привело бы к возникновению переменного магнитного поля.

Это в свою очередь пододвигает к образованию существенного магнитного поля около сердечника. Возникающие дополнительные токи не нужны для стабильной и качественной работы тс, они лишь затрудняют обработку данных вторичной и первичной обмотками.

Образованные дополнительные токовые потоки непременно приведут к существенным потерям электрической энергии.

Если бы использовался сплошной кусок металла, то:

- возникали бы дополнительные токи;

- уменьшалось сопротивление вторично и первичных обмоток;

- нельзя проследить технические характеристики изделия, мощность, погрешность, КПД;

- невозможность составить план работы, на который можно опираться при производстве;

- устройство выходит из строя, так как испытает не только необходимые магнитные потоки, но и дополнительные постоянно;

- наблюдаются потери энергетической мощности.

Для чего сердечник любого трансформатора собирают из тонких листов стали – становится понятно — для обеспечения стабильной и бесперебойной работы. Но есть и другие причины того, почему сердечник трансформатора собирают из тонких железных листов стали:

- есть возможность собрать аналитические данные;

- в устройстве не возникает дополнительных токов;

- функционирование без существенных энергетических потерь при работе;

- срок службы;

- удобство использования;

- построение плана действий на производстве.

Изготовление из отдельных пластинок занимает больше времени и требует применения специфических знаний. Но без этого никак не обойтись. Для обеспечения стабильного функционирования и уменьшения потерь энергии используется число листов, изготовленных только из качественного и проверенного материала.

otransformatore.ru

Сердечник трансформатора: характеристики основных видов

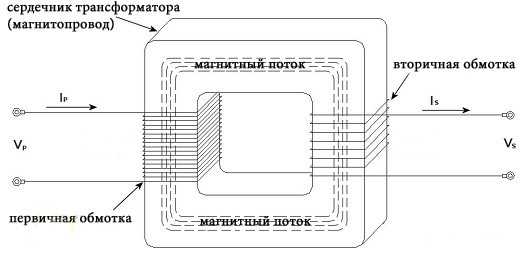

Трансформатор служит для преобразования напряжения переменного тока. Он состоит из сердечника с двумя или несколькими обмотками. На одну из катушек подаётся переменное напряжение. Проходящий при этом через неё ток, вызывает изменение во времени магнитного потока в сердечнике.

Этот поток пронизывает все обмотки и по закону электромагнитной индукции наводит в них ЭДС. В зависимости от соотношения числа витков в катушках исходное напряжение во вторичной обмотке повышается или понижается в сравнении с поданным.

Сердечник необходим для более эффективной трансформации напряжения уменьшения потерь на рассеянии.

Сердечник трансформатора испытывает значительное воздействие переменного магнитного поля. Это приводит к возникновению вихревых токов. В результате происходит нагревание магнитопровода что приводит к потерям энергии.

Сердечник трансформатора испытывает значительное воздействие переменного магнитного поля. Это приводит к возникновению вихревых токов. В результате происходит нагревание магнитопровода что приводит к потерям энергии.

Изготавливаются сердечники из стали, перемагничивание которой также приводит к бесполезному расходованию электроэнергии.

Как уменьшить потери

Величина потерь на перемагничивание зависит от нескольких факторов:

- свойств вещества из которого изготовлен сердечник. Материалы плохо поддающиеся намагничиванию, так же с трудом перемагничиваются. И тем большая энергия расходуется, что выражается в нагревании;

- частоты перемагничивания;

- наибольшего значения магнитной индукции.

Потери уменьшают за счёт использования специальной трансформаторной стали. Она требует меньшую энергию на перемагничивание в сравнении с другими веществами.

Вихревые токи достигают наибольших значений в массивных проводниках из-за их малого сопротивления. Для их уменьшения необходимо увеличить электрическое сопротивление. Этого достигают за счёт набора сердечника из отдельных листов. Толщина стальных пластин выбирается не более 0,5 мм.

Чтобы при нагревании листы между собой не сплавились, для снижения потерь на вихревые токи пластины изолируют друг от друга. В качестве разделителя используют лак, окалину. Существуют химические способы изоляции стальных листов. Прослойки оказывают вихревым токам сильное сопротивление, купируют их действие, что значительно снижает энергопотери.

Чтобы при нагревании листы между собой не сплавились, для снижения потерь на вихревые токи пластины изолируют друг от друга. В качестве разделителя используют лак, окалину. Существуют химические способы изоляции стальных листов. Прослойки оказывают вихревым токам сильное сопротивление, купируют их действие, что значительно снижает энергопотери.

Основные виды сердечников

Трансформаторы имеют различные сферы применения, технические характеристики, габариты. Они отличаются и по типу магнитопроводов. Конструктивно сердечники разделены на три основных вида:

Трансформаторы имеют различные сферы применения, технические характеристики, габариты. Они отличаются и по типу магнитопроводов. Конструктивно сердечники разделены на три основных вида:

- стержневые;

- броневые;

- тороидальные.

Стержневой сердечник сконструирован в виде буквы П и состоит из двух стержней, соединённых ярмом. При необходимости защитить обмотки от внешних воздействий используют броневые магнитопроводы. Ярмо находится с внешней части и полностью закрывает, расположенный внутри стержень с обмоткой.

Сердечники классифицируют так же по способу сборки пластин:

- наборка из штампованных пластин. К преимуществам магнитопроводов из листов относят возможность их изготовление из не очень прочных материалов;

- навитые металлические ленты. Такие сердечники более полно используют магнитную энергию, но при этом имеют повышенный уровень потерь. Тороидальная намотка лент самая сложная, но энергетически наиболее выгодная.

Имеются различия в соединении стержней с ярмом. Их собирают двумя способами:

- встык, когда все элементы собираются из пластин отдельно. Соединяются в единый сердечник на последнем этапе сборки трансформатора: после того, как уложены обмотки;

- впереплёт. Такие магнитопроводы называют шихтованными. Они почти не имеют потерь в местах соединения.

Особенности импульсных нагрузок

Для приборов несущих импульсную нагрузку применяют специальные трансформаторы. Они способны преобразовать напряжение и силу тока при импульсных нагрузках и выдержать их разрушающее действие. Типы сердечников импульсных трансформаторов по форме не отличаются от других видов приборов.

Наиболее часто магнитопровод изготавливают в виде тора из феррита. На него наматываются обмотки особым способом: в первичной витку укладываются против часовой стрелки, а во вторичной – по часовой.

Такой трансформатор можно изготовить самостоятельно, необходимо только учесть требования сохранения импульса.

Расчёт мощности преобразователя

Каждый трансформатор имеет технические характеристики, указанные в паспорте. Бывает необходимо провести самостоятельные расчёты обмотки и мощности если данные утеряны. Значение мощности важно для определения возможности использования конкретного преобразователя.

Перед тем как определить мощность трансформатора по сечению сердечника, изучают тип магнитопровода. Если сердечник имеет Ш форму выполняют такие вычисления:

- измеряют толщину набора пластин;

- делают замер центральной части;

- перемножаются полученные результаты.

После этого проводится расчёт по формуле:

где Sплощадь сечения, 1,33 коэффициент. Полученное значение покажет возможность установки данного трансформатора в прибор известной мощности. Если расчёты дали показатель меньше чем у аппаратуры, значит трансформатор использовать нельзя.

Статья была полезной? Оцени и поделись ей в соц. сетях:Loading …

Советуем почитать по теме:

expertelektrik.ru

Штампованные пластины для магнитопроводов трансформаторов | Практика

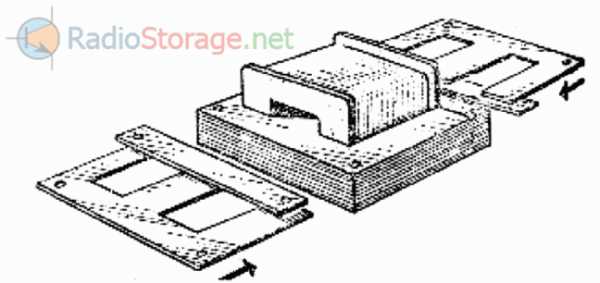

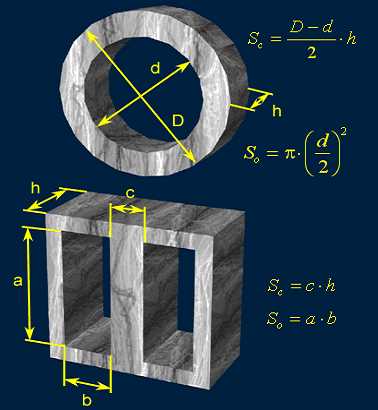

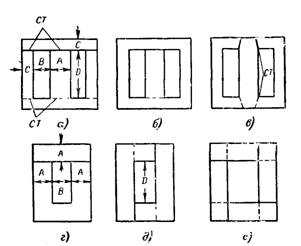

Большинство трансформаторов малой мощности выполняется на магнитопроводах двух типов, броневом — собранном из Ш-образных пластин и стержневом — собранном из П-образных, Г-образных и прямоугольных пластин. Пластины штампуются из листовой стали толщиной 0,35 и 0,5 мм соответствующей конфигурации.У броневых трансформаторов (рисунок 3) средний стержень является основным, на нем помещается обмотка (обычно на каркасе). Пластины собираются вперекрышку, так чтобы зазоры в пластинах располагались поочередно с разных сторон обмотки. У пластин, показанных на рисунке 3,а, перемычка (замыкающая сторона) является отдельной деталью. У пластин, приведенных на рисунке 3,б и в, перемычка составляет одно целое с основной пластиной. Сборка всех пластин стержневого магнитопровода производится вперекрышку.

а—в — броневые Ш-образные: г—е — стержневые: П-образный, Г-образный, наборный из прямоугольных пластин; ст — стыки в магнитопроводе Рисунок — Пластины стали для магнитопроводов

Рассмотрим соотношение размеров магнитопровода. Основными размерами являются: ширина основного стержня А и толщина пакета магнитопровода В (на рисунке 3 не показан). Их произведение АВ=Sс — сечение стали магнитопровода. Ширина окна магнитопровода В, его длина D — сечение окна магнитопровода: BD=Sо.

Приведем ориентировочные соотношения остальных размеров магнитопровода. Толщину пакета обычно принимают В=(1-2)А. Для Ш-образных пластин ширина крайних стержней (и перемычек) принимается С=(0,5-0,6)А. Для стержневых магнитопроводов ширину окна для однокатушечных трансформаторов принимают В= (1-1,5)А, для двухкатушечных В= (1,5-2,5)А. Длину окна принимают D= (2-3)А. Надо иметь в виду, что эти соотношения в ряде случаев могут значительно отличаться от приведенных.

Выше было показано влияние стыков магнитопровода на сопротивление магнитного пути. Рассмотрим Ш-образные пластины. Чаще всего применяются пластины, показанные на рисунке 3,а, реже — на рисунке 3,б. Пластины, показанные на рисунке 3,в, раньше встречались часто, но в последнее время применяются редко. Магнитопровод, собранный на пластинах, приведенных на рисунках 3,б и в, имеет по два стыка на пути магнитного потока; магнитопровод, собранный на пластинах, показанных на рисунке 3,а имеет четыре стыка. При ширине крайних стержней, 0,6 среднего индукция в крайних стержнях (и в перемыкающих сторонах) снижена на 20% индукции в основном стержне. Следовательно, если в последнем индукция 1,2 тл, то в крайних стержнях 1 тл. В таком случае сопротивление в стыках с индукцией 1 тл будет примерно в 2 раза меньше сопротивления в стыках с индукцией 1,2 тл (рисунок 2, кривая 2). В магнитопроводе на пластинах, показанных на рисунке 3,б, оба стыка приходятся на участки с индукцией 1,2 тл. Сопротивление стыков не зависит от ширины крайних стержней. В пластинах на рисунке 3,в стыки приходятся на участки с пониженной индукцией. Сопротивление стыков снижается почти вдвое. На пластинах рисунка 3,а из четырех стыков два стыка приходятся на участки с пониженной индукцией. Сопротивление меньше, чем при ширине крайних стержней, равных 0,5 ширины среднего стержня, но больше, чем на пластинах рисунка 3,б, и значительно больше, чем на пластинах рисунка 3,в. Но и при ширине крайних стержней 0,5 среднего пластины рисунка 3,в имеют преимущество против пластин рисунка 4,б в более простой сборке и возможности применения каркаса нормальной длины.

Стержневые магнитопроводы (рисунок 3,г, д) имеют четыре стыка. Оба стержня выполняются обычно одинаковой ширины независимо от того, являются один или оба рабочими (имеющими обмотку). В отношении их остается в силе то, что сказано о Ш-образных пластинах. Магнитопровод из прямоугольных пластин (рисунок 4,е) имеет настолько большой ток намагничивания, что не может быть рекомендован даже для трансформаторов мощностью 1—2 кВ*А.

Следует указать на большую зависимость тока намагничивания от качества штамповки и сборки пластин. Как сказано выше, часть потока в месте стыка проходит непосредственно через зазор. При невысоком качестве штамповки и наличия заусениц, а также при некачественной сборке зазор может увеличиться, что приведет к увеличению тока намагничивания. Особенно некачественная штамповка сказывается на сборке пластин по рисунку 3,б. Так как стыки приходятся на концы гильзы каркаса, то в этих местах получается вздутие, снижающее плотность сборки пакета.

а — Ш-образные; б — П-образные Пунктиром указаны нижние пластины Рисунок 4 — Пластины стали с уширенными основаниями

Рассмотрим магнитопровод, собранный на Ш-образных пластинах, изображенных на рисунке 4,а. Эти пластины от ранее приведенных отличаются отсутствием верхней замыкающей пластины. Нижняя перемычка выполняется той же ширины, что и средний стержень. Собираются пластины вперекрышку. Сверху и снизу с торца получается решетка с продольными просветами. Сечение стали по всему магнитопроводу получается одинаковым, кроме углов, где сечение вдвое больше. Переход потока в поперечные пластины происходит по плоскости соприкосновения пластин, которая составляет для магнитного потока величину А2(n -1), где n — число пластин в пакете.

Если в пластинах по рисунку 3 переход потока в соседние пластины создавал участки повышенного сопротивления, то в магнитопроводе на пластинах по рисунку 4 индукция на участках перехода потока почти в 2 раза ниже индукции в стержнях, поэтому переход потока в соседние пластины не приводит к увеличению тока намагничивания. Аналогично выполняются и стержневые трансформаторы. При этом перемыкающие стороны должны иметь ширину, равную двойной ширине стержня, т. е. 2А. Площадь соприкосновения увеличивается по сравнению с Ш-образными магнитопроводами до величины 2А2(n—1).

Следует сказать, что пластины такой конфигурации применялись в отдельных редких случаях уже давно. Но их применение определялось стабильностью магнитопровода и постоянством тока намагничивания, практически не зависящего от качества штамповки и сборки, чем эти пластины выгодно отличаются от пластин по рисунку 3. Кроме того, значительно упрощается сборка магнитопровода.

Но преимущества магнитных характеристик этой конфигурации оставались долгое время без внимания. Конечно, когда при пластинах по рисунку 3 необходимо снижать индукцию на 20—25%, а для малых трансформаторов на 40—50% так, чтобы индукция в стыках в сквозных пластинах не превышала допустимую, характер изменения тока намагничивания остается также неизменным. Трансформатор работает удовлетворительно, по сталь используется неполноценно.

Сплавы пермаллоя

Только после появления листовых магнитных материалов с очень малыми потерями (с узкой петлей гистерезиса), с резким переходом характеристики в область насыщения начали внедряться различные устройства автоматики, магнитные преобразователи, магнитные усилители, импульсные схемы и другие устройства; при этом выявилась полная непригодность магнитопроводов, имеющих стыки на пути магнитного потока.Для выяснения возможности использования новых магнитных материалов не только в виде торроидов, но и с применением пластин стали, более удобной по технологии, проводились испытания и в России, и за рубежом. Испытания проводились на различных сталях с разными конфигурациями пластин. Выводы по испытаниям, проводимым независимо разными авторами, совпали. Торроиды для новых магнитных материалов во многих случаях оказалось возможным заменить магнитопроводами из пластин.

Листовыми материалами с очень высокой начальной проницаемостью и очень малыми потерями являются сплавы пермаллоя. Эти сплавы содержат от 40 до 80% никеля, до 10% легирующих металлов (в некоторых сплавах они отсутствуют), остальное железо. В наименование марки некоторых сплавов входит его состав, например: Н50 (никель 50%, остальное железо), Н79М5 (никель 79%, молибден 5%, остальное железо). Основным качеством сплавов (помимо высокой начальной проницаемости и малых потерь) является высокая линейность начальной части характеристики, резкий переход в насыщенную часть и малая зависимость этой части характеристики от напряженности.

Если для обычной электротехнической стали применение магнитопровода со стыками лишь снижает качество магнитопровода, то при применении таких магнитных материалов, как пермаллой, последний теряет свои основные качества, необходимые для высокоэффективных магнитных преобразователей.

То обстоятельство, что для пермаллоевых сплавов непригодность устаревшей конфигурации пластин магнитопровода была очевидна, способствовало широкому внедрению для этих материалов новой конфигурации пластин.

forca.com.ua

Лакировка пластин стали магнитопровода

При восстановительном ремонте магнитопровода силового трансформатора стремятся сохранить толщину пленки изоляции пластин. В противном случае стержни могут оказаться толще или тоньше, чем они были, т. е. окружность, описанная вокруг фигуры стержня, примет эллипсовидную форму.

При перешихтовке магнитопровода иногда на старую пленку накладывают новый слой лаковой изоляции (на каждую пластину или через пластину). В этом случае диаметр стержней может увеличиться на 1—2%. Это учитывают, заранее выясняя, не затруднит ли такое утолщение стержней установку обмоток.

При восстановлении изоляции пластин крупной партии стали целесообразно применять принятый на электромашиностроительных заводах конвейерный метод лакировки и запекания пластин. Этот метод представляет собой единый и непрерывный технологический процесс, при котором обеспечиваются высокая производительность труда и хорошее качество лаковой пленки.

Многие ремонтные заводы и мастерские имеют такие установки, но перевозка пластин стали разобранного магнитопровода в мастерские или на заводы специально для лакировки, особенно на большие расстояния, не всегда целесообразна. При погрузке, разгрузке и перевозке пластин они неизбежно подвергаются деформациям, ударам и тряске, что резко ухудшает магнитные свойства стали, особенно холоднокатаной текстурованной (горячекатаная сталь сейчас для производства трансформаторов не применяется и может встретиться лишь при ремонте старых трансформаторов). Во многих случаях выгоднее соорудить на месте ремонта простую и дешевую конвейерную установку.

Изображенная на рис. 1 конвейерная установка сконструирована для работы в условиях выездных ремонтов. Основными частями установки являются лакировальный станок, т. е. два вращающихся резиновых валика 2 (рис. 1, а), которые смачиваются лаком и между которыми пропускают пластины стали, каркас 7 печи, кирпичная кладка 9, нагревательные элементы 6, роликовая цепь 4 и звездочки 8 с направляющими и промежуточными валиками 5.

Каркас печи обычно изготовляют в виде двух ящиков из тонколистовой стали. В торцах ящиков предусматривают вырезы для цепей конвейера. Иногда каркас сваривают из уголков в виде открытой рамы. Кирпичную кладку размещают в каркасе без связывающего раствора. Нагревательные элементы обычно изготовляют в виде спиралей, навитых из круглой нихромовой проволоки диаметром 2 мм и выше. Примерная схема соединения спиралей в звезду показана на рис. 1, б. В данном случае предусмотрено шесть спиралей, размещенных по всей длине кладки печи. Для хорошего качества запекания лака общая мощность нагревателей должна быть 50—55 кет.

Рис. 1. Конвейерная установка для лакировки и запекания пластин стали: а — общий вид, б —схема соединения в звезду спиралей из нихромовой проволоки, в — приводная цепь; 1 — шкив клиноременной передачи 2 — резиновые валики, 3 — ведомый шкив и звездочка цепной передачи, 4 — роликовая цепь, 5 — промежуточный валик стальной стержень со свободно надетыми отрезками труб), 6 — нагревательные элементы, 7 — каркас печи, 8 — звездочки цепной передачи, 9 — кирпичная кладка, 10 — электродвигатель с редуктором

Для конвейера применяют любые цепи и звездочки, например велосипедные, мотоциклетные, от сельскохозяйственных машин. В простейших установках используют только одну цепь. Чтобы иметь широкое полотно, к пластинам цепи приваривают стальные прутки (рис. 1, в). Для этой цели часто применяют отрезки полосовой стали толщиной 1,5—2 мм и шириной 20—25 мм, предварительно согнув их для жесткости в виде швеллера.

Рис. 2. Лакировальный станок (вид со стороны рабочего места)

1 — патрубок для подсоединения к бачку с лаком, 2 — капельница, 3 — рези новые валики, 4 — ременная передача 5 — электродвигатель с редуктором, 6 — ванночка с лаком, 7 — подставка, 8 — трубка для слива излишков лака

При лакировке применяют лак № 302 или № 202, а в качестве разбавителя — керосин или уайт-спирит. Лак, залитый в бачок лакировального станка (рис. 2), самотеком через патрубок 1 попадает в капельницу 2 (трубку с отверстиями), расположенную вдоль верхнего резинового валика 3. Таким образом происходит смачивание лаком верхнего валика. Излишек лака стекает в ванночку 6, расположенную под нижним валиком, и его нижняя часть постоянно смачивается лаком.

Такая конвейерная установка проста в изготовлении, а также в сборке на месте ремонта магнитопровода. Основные элементы конвейерной установки, например роликовые цепи, звездочки и спирали, могут легко доставляться на место ремонта. Приводной валик цепной передачи, а также клиноременная (цепная) передача должны быть заранее смонтированы на лакировальном станке который также доставляют на место ремонта.

Из временной конвейерной установки неизбежно будут выделяться дым и газы, поэтому ее желательно устанавливать в хорошо вентилируемом помещении или под временным навесом, а в теплую погоду — на открытом воздухе, защитив ее от попадания осадков и пыли. В любом случае необходимо предусмотреть вентиляторы, чтобы отгонять дым и газы в сторону. При работе на конвейерной установке необходимо соблюдать правила техники безопасности.

Лакировку и запекание пластин стали на конвейерной установке производят следующим образом. После предварительного прогрева печи в течение 2—3 чу наладки и регулировки производят пробную лакировку и запекание опытных образцов. При достижении необходимого качества и толщин лаковой пленки приступают к массовой лакировке и запеканию.

Пластины стали, проходя через валики станка, автоматически попадают на движущуюся через печь ленту конвейера. В конце конвейера поток пластин стали с запеченной лаковой пленкой сползает с цепей на специально подставленный стеллаж (верстак), где пластины укладываются стопкой друг на друга. Чтобы пластины укладывались стопкой, необходимо вкладывать их в резиновые валики станка в определенном порядке и в одном и том же месте валиков.

Время прохождения пластин по конвейеру составляет 40— 45 сек. За этом время воспламеняется и сгорает разбавитель (керосин) и запекается лаковая пленка. Охлаждаются пластины водой (душевая установка) или воздухом.

Если смонтированная конвейерная установка не обеспечивает необходимого качества запекания, меняют температуру печи, переключая отпайки в спиралях и дополнительно утепляя верхнюю часть печи, или меняют скорость движения цепей конвейера, подбирая необходимые диаметры шкивов в приводе клиноременной передачи (звездочки в цепной передаче).

В процессе лакировки и запечки контролируют толщину лаковой пленки. Необходимая толщина пленки обеспечивается силой нажатия резиновых валиков и подбором консистенции лака. При восстановительных ремонтах магнитопровода толщина пленки должна быть такой же, какой она была в заводском исполнении. На трансформаторных заводах принята следующая толщина лакового покрытия: при однократной лакировке 0,005±0,002 мм, при двукратной — 0,011 ±0,003 мм, при трехкратной — 0,016±0,004 мм. Пластины, имеющие жаростойкое изоляционное покрытие (типа карлит), допускается дополнительно не лакировать для магнитопроводов трансформаторов мощностью до 32 000 ква. Для магнитопроводов трансформаторов мощностью выше 32 000 ква применяют дополнительную одно- или двукратную лакировку (карлитное покрытие заменяет однократную лакировку).

После лакировки пластины должны иметь равномерную по цвету поверхность, гладкую, блестящую, без наплывов, утолщений и царапин. Допускается подгар лаковой пленки на 5% пластин одного типоразмера; площадь подгара пленки не должна превышать 5% площади пластины. При сборке магнитопровода подгоревшие места на соседних пластинах не должны совпадать. Допускаются наплывы и местные утолщения лака, не выходящие за пределы допусков на толщину изоляционной пленки, допускается видимый след от конвейерной цепи, но он должен быть закрыт слоем лака. После остывания при нажатии пальцем на лаковой пленке не должен оставаться отпечаток.

Контрольное измерение толщины лаковой пленки производят после каждой настройки лакировальной установки и после изменения режима ее работы, но не реже одного раза в смену. Замер производят на пяти выборочно взятых пластинах. Электрическое сопротивление пленки лака измеряют по инструкциям трансформаторных заводов после каждых двух часов работы лакировальной установки. Измерения производят на трех пластинах в 3—5 местах. При давлении электрода на пленку лака 10 кГ/см2 удельное сопротивление изоляции одной пластины должно быть не ниже 120 ом/см2.

leg.co.ua

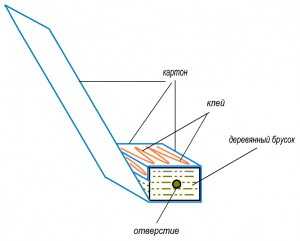

Как изготовить каркас для Ш – образного сердечника.

Изготовим каркас трансформатора для статьи«Как рассчитать силовой трансформатор»

Для уменьшения потерь на вихревые токи, сердечники трансформатора набираются из пластин штампованных из электротехнической стали. В маломощных трансформаторах чаще всего применяются «броневые» или Ш – образные сердечники.

Обмотки трансформатора находятся на каркасе. Каркас для Ш-образного сердечника, располагается на центральном стержне, что упрощает конструкцию, позволяет лучше использовать площадь окна и частично создает защиту обмоток от механических воздействий. Отсюда и название трансформатора — ,,броневой,,..

Для сборки броневых сердечников используются пластины Ш – образной формы и перемычки к ним. Для устранения зазора между пластинами и перемычками, сердечник собирается ,,вперекрышку,,.

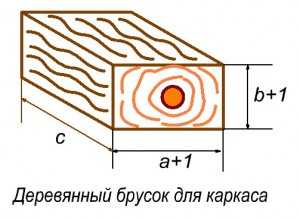

Площадь сечения Ш-образного сердечника S, есть произведение ширины центрального стержня на толщину набора пластин (в сантиметрах). Подходящие пластины для сердечника нужно подобрать.

Для примера, из статьи «Как рассчитать трансформатор 220/36 вольт»:

— мощность трансформатора Р = 75 ватт;

— площадь сечения магнитопровода S = 10 см.кв = 1000 мм.кв.

Под такое сечение магнитопровода выбираем пластины:

— ширина b = 26 мм.,

— высота окна пластины c = 47 мм,

— ширина окна – 17 мм.,

Если есть пластины другого размера, можно использовать и их.

Tолщина набора пакета пластин будет:

S : 26 = 1000 : 26 = 38,46. Примем: a = 38,5 мм.

Есть много способов изготовления каркасов для Ш-обраного серденика из разных материалов: электрокартон, прессшпан, текстолит и т.д. Иногда применяется бескаркасная намотка. Для маломощных трансформаторов до 100 вт. неплохо получаются каркасы склеенные из картона и бумаги.

Изготовление каркаса.

Изготавливаем заготовку под каркас из деревянного бруска с размерами:

Изготавливаем заготовку под каркас из деревянного бруска с размерами:

a + 1 = 39 + 1 = 40 мм.;

b + 1 = 26 + 1 = 27 мм.;

c = 47 мм.

B размеры а и b добавлено по 1 мм. чтоб каркас входил в набор пластин сердечника свободно.

Каркас для Ш-образного сердечника клеим из картона толщиной 0,5 мм., вырезаем полоску шириной 47 мм. и длиной примерно 300 мм., чтоб хватило на два оборота вокруг заготовки. Изготовим такую же полоску из обыкновенной (можно газетной) бумаги. Приготовим также бумажный (силикатный) клей.

Обожмем картонную полоску вокруг деревянного бруска 1 оборот, затем, проклеивая, второй оборот. За половину оборота до конца картонной полоски добавляется бумажная лента и далее все проклеивается вместе, картонная и бумажная ленты.

Необходимо, чтобы все эти, картонная и бумажная, ленты были плотно скручены вокруг оправки, а края полосок не выходили за рамки бортов.

Дать каркасу немного просохнуть, минут 30, а затем осторожно снять с оправки. Еще минут 30 просушить и осторожно снять и надеть на оправку, меняя положение каркаса. Это нужно для того, чтобы каркас лучше обмялся по форме деревянного бруска — оправки.

Далее изготовим щечки каркаса. Каждая щечка состоит из двух, разных по выкройкам, картонных половинок. Форма выкройки видна из рисунка. Размеры щечки,наружные: d = 59 мм., e = 70 мм. Внутренние размеры отверстия щечки вырезаются по размерам каркаса.

В середине щечки, лезвием, вырезаются два клапана и отгинаются в одну сторону, по рисунку. У каждой половинки щечки клапаны прорезаны по разным выкройкам. При склеивании двух половинок получается щечка с четырьмя клапанами. Нужно изготовить для каркаса две такие щечки.

Далее надеваем каркас на оправку. Надеваем на каркас с двух сторон щечки. Предварительно промазываем клеем места соединения щечек и каркаса. Сверху можно, для крепости, проклеить одним слоем бумажной ленты по внутренней ширине каркаса, прижав клапаны к каркасу. Желательно все эти действия проводить пока каркас еще сырой и все склеиваемые части можно плотно прижать друг к другу.

Чтоб щечки легли хорошо и ровно, нужно дополнительно скрепить склеиваемый каркас двумя, вырезанными из фанеры, дощечками через отверстие в оправке. Плотно обжать щечки к каркасу и дощечкам. Когда это все высохнет, получится довольно крепкий и удобный для намотки каркас.

На щечках каркаса шилом протыкаются отверстия под выводы обмоточного провода.

В таком собранном виде и производится намотка провода на каркас.

Далее смотреть статью: «Как намотать трансформатор на Ш — образном сердечнике»

strong

domasniyelektromaster.ru