Что представляют собой программируемые логические контроллеры. Какие языки программирования используются для ПЛК. Как программировать ПЛК в среде CoDeSys. Где применяются ПЛК в промышленности и автоматизации.

Что такое программируемый логический контроллер (ПЛК)

Программируемый логический контроллер (ПЛК) — это специализированное цифровое вычислительное устройство, используемое для автоматизации технологических процессов. Основные характеристики ПЛК:

- Работа в режиме реального времени

- Модульная конструкция, позволяющая гибко подбирать конфигурацию

- Наличие развитых коммуникационных возможностей

- Программирование на специализированных языках

- Высокая надежность и отказоустойчивость

ПЛК состоит из следующих основных компонентов:

- Центральный процессор (CPU)

- Модули ввода/вывода для подключения датчиков и исполнительных механизмов

- Память для хранения программ и данных

- Коммуникационные интерфейсы

Главная задача ПЛК — циклическое выполнение пользовательской программы, управляющей технологическим процессом. ПЛК обеспечивает надежное, быстрое и предсказуемое управление в промышленных условиях.

Языки программирования ПЛК по стандарту МЭК 61131-3

Для программирования ПЛК используются 5 специализированных языков, определенных стандартом МЭК 61131-3:

1. Ladder Diagram (LD) — язык релейных схем

LD — графический язык, напоминающий релейно-контактные схемы. Программа представляет собой цепи, состоящие из контактов, обмоток реле и функциональных блоков. LD удобен для реализации простой дискретной логики.

2. Function Block Diagram (FBD) — язык функциональных блоков

FBD — графический язык, использующий библиотечные блоки для создания структурных схем алгоритмов. Функциональные блоки соединяются линиями, показывающими передачу данных между ними. FBD нагляден и удобен для многих задач автоматизации.

3. Structured Text (ST) — структурированный текст

ST — текстовый высокоуровневый язык, синтаксически близкий к Pascal. Позволяет создавать сложные алгоритмы, работать с массивами данных, писать циклы и условные операторы. ST обеспечивает наибольшую гибкость программирования ПЛК.

4. Instruction List (IL) — список инструкций

IL — текстовый низкоуровневый язык, аналогичный ассемблеру. Программа состоит из последовательности инструкций, каждая в отдельной строке. IL позволяет создавать очень компактный и быстрый код, но сложен для восприятия.

5. Sequential Function Chart (SFC) — последовательные функциональные схемы

SFC — язык для структурирования программ на основе этапов и условий переходов между ними. Позволяет наглядно описывать последовательные и параллельные процессы. SFC часто используется как каркас для программ на других языках.

Среда разработки CoDeSys для программирования ПЛК

CoDeSys (Controllers Development System) — самая распространенная система программирования ПЛК, поддерживающая все 5 языков стандарта МЭК 61131-3. Основные возможности CoDeSys:

- Интегрированная среда разработки с текстовыми и графическими редакторами

- Мощные средства отладки программ

- Компиляция в машинный код различных процессоров

- Конфигурирование ввода/вывода и промышленных сетей

- Встроенная система визуализации

- Поддержка технологии объектно-ориентированного программирования

CoDeSys позволяет создавать сложные системы управления, используя библиотеки готовых компонентов. Для начала работы достаточно установить бесплатную версию CoDeSys с сайта производителя.

Особенности программирования ПЛК

При разработке программ для ПЛК следует учитывать ряд важных особенностей:

- Циклическое выполнение программы — весь код выполняется циклически, а не по событиям

- Ограниченные вычислительные ресурсы — требуется оптимизация алгоритмов

- Работа в реальном времени — необходимо обеспечивать предсказуемое время реакции

- Надежность — программа должна стабильно работать длительное время

- Модульность — возможность легкого изменения и расширения программы

Важно также правильно выбирать язык программирования в зависимости от решаемой задачи. Для дискретной логики удобен LD, для непрерывных процессов — FBD, для сложных алгоритмов — ST.

Области применения ПЛК

Программируемые логические контроллеры широко используются в различных отраслях промышленности и инфраструктуры:

- Автоматизация производственных линий и станков

- Управление робототехническими комплексами

- Системы управления в энергетике

- Автоматизация зданий и «умный дом»

- Управление транспортными системами

- Системы очистки воды и утилизации отходов

- Управление климатическим оборудованием

ПЛК позволяют создавать гибкие, легко перенастраиваемые системы автоматизации. Они значительно повышают эффективность и надежность управления технологическими процессами.

Преимущества использования ПЛК

Применение программируемых логических контроллеров имеет ряд важных преимуществ по сравнению с другими средствами автоматизации:

- Высокая надежность и отказоустойчивость

- Возможность работы в жестких промышленных условиях

- Модульная структура, облегчающая расширение и модернизацию

- Развитые коммуникационные возможности

- Простота программирования и обслуживания

- Низкая стоимость при крупносерийном производстве

Благодаря этим преимуществам ПЛК стали стандартом де-факто для систем промышленной автоматизации. Они вытеснили релейную автоматику и специализированные контроллеры во многих отраслях.

Тенденции развития ПЛК

Основные направления развития технологий программируемых логических контроллеров:

- Повышение вычислительной мощности и объема памяти

- Интеграция функций ПЛК, ЧПУ и промышленных ПК

- Развитие средств человеко-машинного интерфейса

- Поддержка беспроводных технологий и промышленного интернета вещей

- Совершенствование языков и сред программирования

- Повышение кибербезопасности ПЛК

Современные ПЛК становятся все более мощными и функциональными устройствами, способными решать самые сложные задачи промышленной автоматизации. При этом сохраняются их ключевые преимущества — надежность и детерминированность работы в реальном времени.

Почему современные ПЛК так сложно программировать любителю?

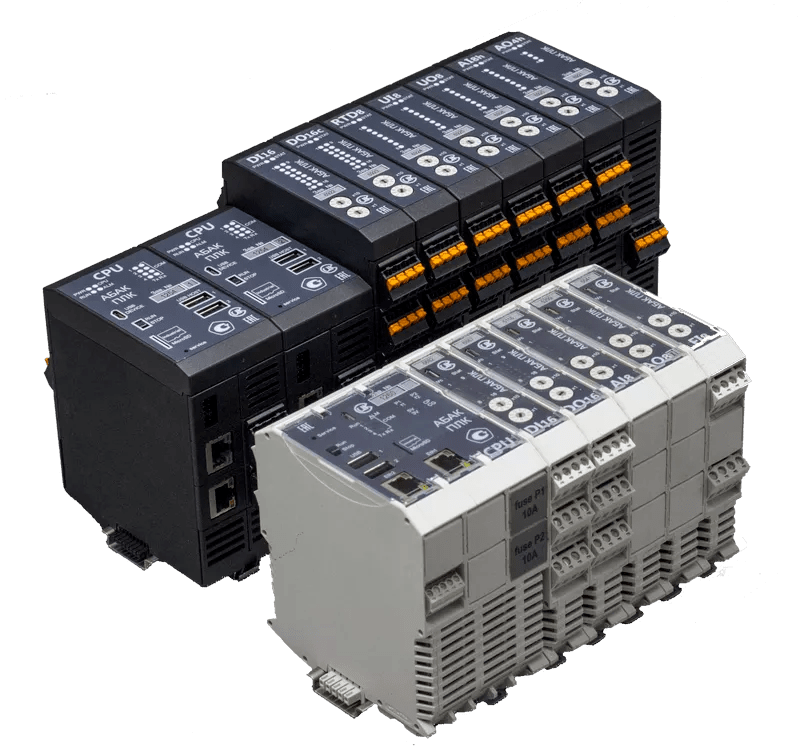

ПЛК (программируемый логический контроллер) — это устройство, служащее для решения задач по автоматизации технологических процессов. Основные блоки, имеющиеся у каждого ПЛК, — модуль центрального процессора (CPU) и модули ввода/вывода. Все остальное уже по желанию: коммуникационные процессоры, функциональные модули, интерфейсные модули и так далее.

Важное условие работы ПЛК — работа в реальном времени, это значит, что реакция системы должна быть строго оговорена. А дальше ПЛК делятся по исполнению: моноблочный, с дополнительными модулями, с удаленными модулями ввода/вывода, совмещенные с панелью оператора и другие. И главное отличие контроллеров между собой — это мощность CPU и количество памяти.

Программирование ПЛК происходит с помощью специальных IDE-программ. Программа пишется на одном из пяти языков программирования:

-

LD (Ladder Diagram) — язык релейных схем — самый распространённый язык для ПЛК.

- FBD (Function Block Diagram) — язык функциональных блоков.

- SFC (Sequential Function Chart) — язык диаграмм состояний.

- IL (Instruction List) — ассемблероподобный язык.

- ST (Structured Text) — паскалеподобный язык.

Первые три графические, последние два текстовые. Графическое представление облегчает понятие логики программы, в то время как текстовый язык позволяет добиться большей гибкости.

К главным недостаткам графических языков программирования ПЛК можно отнести неэффективность при обработке процессов с большим количеством аналоговых переменных, так как графические языки больше подходят для представления дискретных сигналов.

Недостатки текстовых языков — отсутствие наглядности и требование более высокой квалификации программиста.

Для каждой задачи удобно использовать свой язык. Например, принцип построения программы на SFC близок к образу конечного автомата. Технологические процессы в этом языке построены по типу определенных шагов. Структура шагов состоит из вертикали, которая идет сверху вниз. Каждый шаг — это конкретные операции. Как только шаг выполнен, действие переходит к следующему шагу. Переход между шагами может быть двух видов: условным и безусловным. Если на шаге выполнено какое-то условие и в зависимости от этого условия происходит переход к определенному шагу, то это условный переход. Если же происходит выполнение всех условий на данном шаге и только потом осуществляется переход на следующий шаг, это безусловный переход.

Технологические процессы в этом языке построены по типу определенных шагов. Структура шагов состоит из вертикали, которая идет сверху вниз. Каждый шаг — это конкретные операции. Как только шаг выполнен, действие переходит к следующему шагу. Переход между шагами может быть двух видов: условным и безусловным. Если на шаге выполнено какое-то условие и в зависимости от этого условия происходит переход к определенному шагу, то это условный переход. Если же происходит выполнение всех условий на данном шаге и только потом осуществляется переход на следующий шаг, это безусловный переход.

Написание простой программы для ПЛК не представляет сложности для человека, знакомого с элементарной логикой. В то же время для написания сложной программы требуется знание основ программирования и специальные знания в области ПЛК.

Например, в программе часто необходим прием аналоговых сигналов, преобразование аналогового сигнала в инженерные величины: значение давления датчик выдает в виде токового сигнала 4…20 мА, и для представления в программе нужно выполнение преобразований.

На каждом объекте используется своя логика программы. Невозможно сделать универсальную программу, которая бы на 100% выполняла все задания. Поэтому программа для ПЛК пишется под конкретную задачу.

Производители контроллеров предпринимали попытки снизить порог вхождения в программирование ПЛК, но это все приводило к ухудшению качества программ, ее универсальности и невозможности реализации всех задумок.

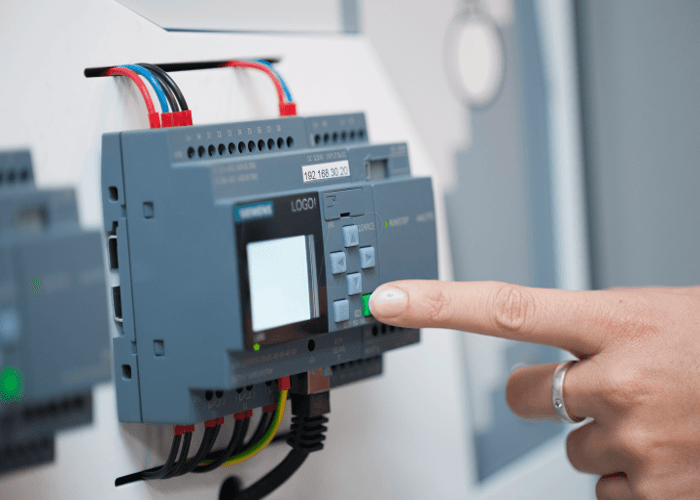

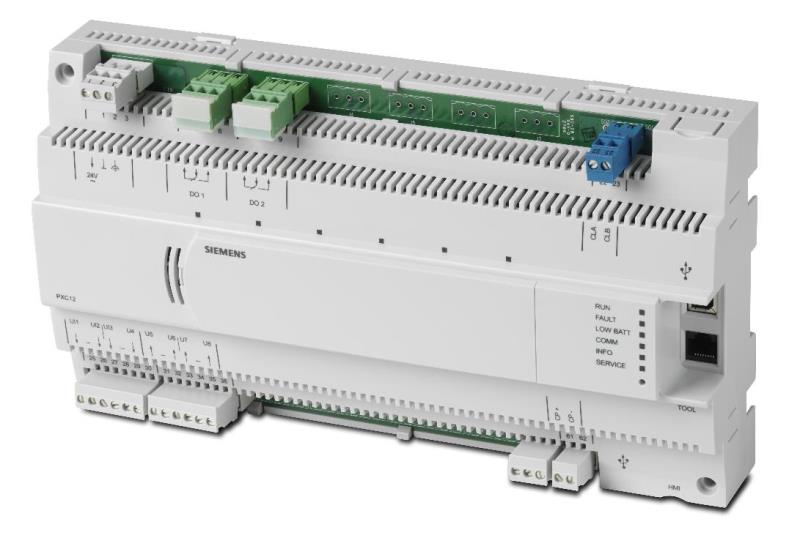

Рисунок 2. Попытка упростить IDE разработчикаТаким образом, альтернативы классическим языкам программирования ПЛК и специализированных IDE разработчика на данном этапе развития промышленной электроники не существует. Но шаги в этом направлении ведутся, и, возможно, лет через 10–15 промышленные ПЛК будут программироваться через встроенный в них веб-браузер с любого устройства и предоставлять обширный инструментарий, схожий с существующими IDE.

Вам также будет интересно:

- Для чего нужен и почему используется именно RS-232 в ПЛК? Это же древний интерфейс!

- Для чего нужен и почему используется именно RS-485 в ПЛК? Это же древний интерфейс!

- Что такое термосопротивление в применении ПЛК?

- Что такое термопара в применении ПЛК?

- Что такое резистивные датчики в применении ПЛК?

- Что такое AO (аналоговый выход) в ПЛК. Для чего он нужен?

- Что такое AI (аналоговый вход) в ПЛК. Для чего он нужен?

- Что такое DI (дискретный вход) в ПЛК. Для чего он нужен?

Теги: FAQ , ПЛК , Программирование

Помогла ли Вам эта информация (FAQ)?

Языки программирования плк (plc) — Asutpp

Контролер – это управляющее устройство. Действительно функциональным он становится только тогда, когда вы создаете и запускаете программу по его использованию.

Отсюда вытекает главная задача программируемого логического контролера – исполнение программы, которая осуществляет руководство технологического процесса.

Какой набор программ доступен для ПЛК? В принципе любой набор возможен. Главное, чтобы размер свободных ресурсов, данного инструмента, вам был не помехой. Разработчик получает широкие возможности по написанию программ.

Что же необходимо, чтобы осуществить программирование контроллера? Во – первых нужен программист, который бы досконально разбирался в данном вопросе. Во – вторых необходим сам компьютер и конечно пакет разработки.

Функционал средств разработки

Обычно пакет разработки поставляется за дополнительную плату. Хотя в принципе часто встречается, что данный пакет уже изначально включен в программное обеспечение по инсталляции.

Какой функционал предлагает среда разработки?

- Большой набор библиотек, программные блоки, определенные процедуры и готовые шаблоны.

- Инструментарий для проверки, тестированию и запуску программы на компьютере минуя контроллер.

- Также предложен инструмент для автоматизации документирования программы, которая была создана, в пределах принятых стандартов.

И наконец необходимо отметить главное достоинство – это поддержка порядка шести языков программирования. Единственным недостатком является то, что совместимость программ реализована на низком уровне. Производители ПЛК не пришли к унификации и каждый выпускает, данное устройство, со своей программной средой.

Виды языков программирования для ПЛК

- Язык LD

LD (Ladder) – это среда разработки, которая основана на графике. Своего рода, она представляет собой подобие релейной схемы. Разработчики данного стандарта считают, что использование такого вида программной среды существенно облегчает переобучение инженеров релейной автоматики на ПЛК.

К главным недостаткам, данного языка программирования, можно отнести неэффективность при обработке процессов с большим количеством аналоговых переменных, так как он построен для представления процессов с дискретным характером.

- Язык FBD

FBD ( Диаграмма Функциональных Блоков) – здесь также используется графическое программирование. Образно говоря, FBD определяет собой некую множественность функциональных блоков, которые имеют соединения между собой (вход и выход).

Образно говоря, FBD определяет собой некую множественность функциональных блоков, которые имеют соединения между собой (вход и выход).

Данные связи являются переменными и выполняют пересылку между блоками. Каждый блок в отдельности может представлять определенную операцию( триггер, логическое “или” и т.д.). Переменные задаются с помощью определенных блоков, а цепи выхода могут иметь связи с конкретными выходами контроллера или связи с глобальными переменными.

- Язык SFC

SFC ( Sequential Function Chart) – может использоваться с языками ST и IL, он также основан на графике. Принцип его построения близок к образу конечного автомата, данное условие относит его к самым мощным языкам программирования.

Технологические процессы, в данном языке, построены по типу определенных шагов. Структура шагов состоит из вертикали, которая идет сверху вниз. Каждый шаг – это конкретные операции. Описать операцию можно не только с помощью SFC, но и с помощью ST и IL.

Как только шаг выполнен, то идет действие по передачи управления следующему шагу. Переход между шагами может быть двух видов. Если на шаге выполнено какое – то условие и дальнейшим действием является переход на следующий шаг, значит – это условный переход. В случае же, если происходит полное выполнение всех условий на данном шаге и только потом осуществляется переход на следующий шаг, то-это безусловный переход.

Переход между шагами может быть двух видов. Если на шаге выполнено какое – то условие и дальнейшим действием является переход на следующий шаг, значит – это условный переход. В случае же, если происходит полное выполнение всех условий на данном шаге и только потом осуществляется переход на следующий шаг, то-это безусловный переход.

Недостатком SFC можно считать, что в процессе работы может быть активировано несколько шагов, не в параллельных потоках. Поэтому необходим глобальный контроль со стороны программиста.

- Язык ST

ST ( Структурированный Текст) – относится к языкам высокого уровня и имеет много сходного с Pascal и Basic.

ST позволяет интерпретировать более шестнадцати типов данных и имеет возможность работать с логическими операциями, циклическими вычислениями и т.д.

Небольшим недостатком можно определить отсутствие графической среды. Программы представлены в виде текста и данное условие усложняет освоение технологии.

- Язык IL

IL ( Список Команд) – язык подобен Ассемблеру, обычно используется для кодировки блоков по отдельности. Плюсом является то, что данные блоки имеют большую скорость работы и низкую требовательность к ресурсам.

Плюсом является то, что данные блоки имеют большую скорость работы и низкую требовательность к ресурсам.

- Язык CFC

CFC ( Continuous Flow Chart) – относится к языкам высокого уровня. В принципе – это явное продолжение языка FBD.

Процесс проектирования состоит из использования готовых блоков и размещения их на экране. Далее происходит их настройка и размещения соединений между ними.

Каждый блок – это управление определенным технологическим процессом. Здесь идет основной уклон на технологический процесс, математика уходит на второй план.

CoDeSys – повседневный инструмент программиста ПЛК | Издательский Дом «ИнфоАвтоматизация»

Представлены архитектура, основные особенности и возможности многофункционального программного комплекса, предназначенного для решения задач промышленной автоматизации, CoDeSys V3, названы наиболее важные и новые его компоненты.

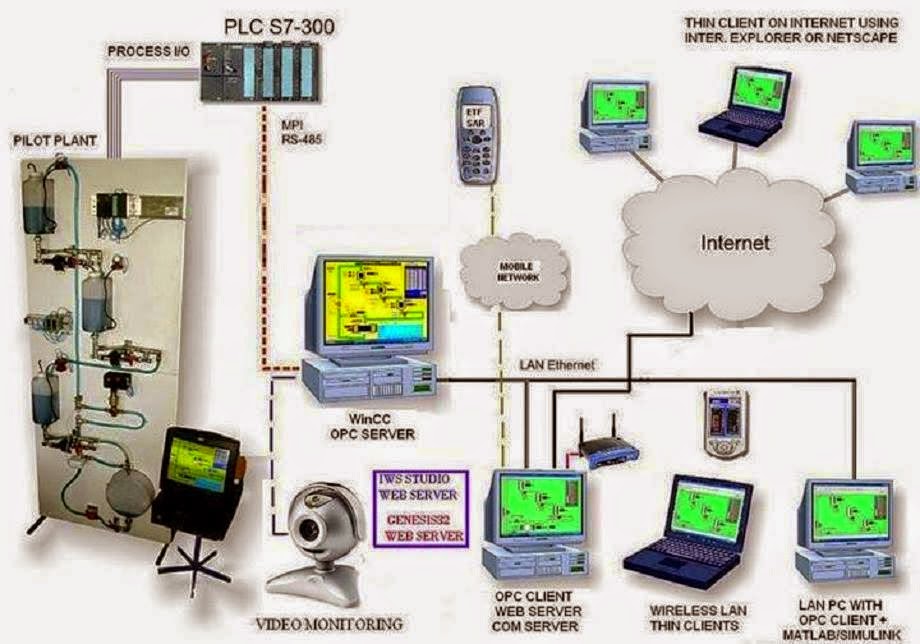

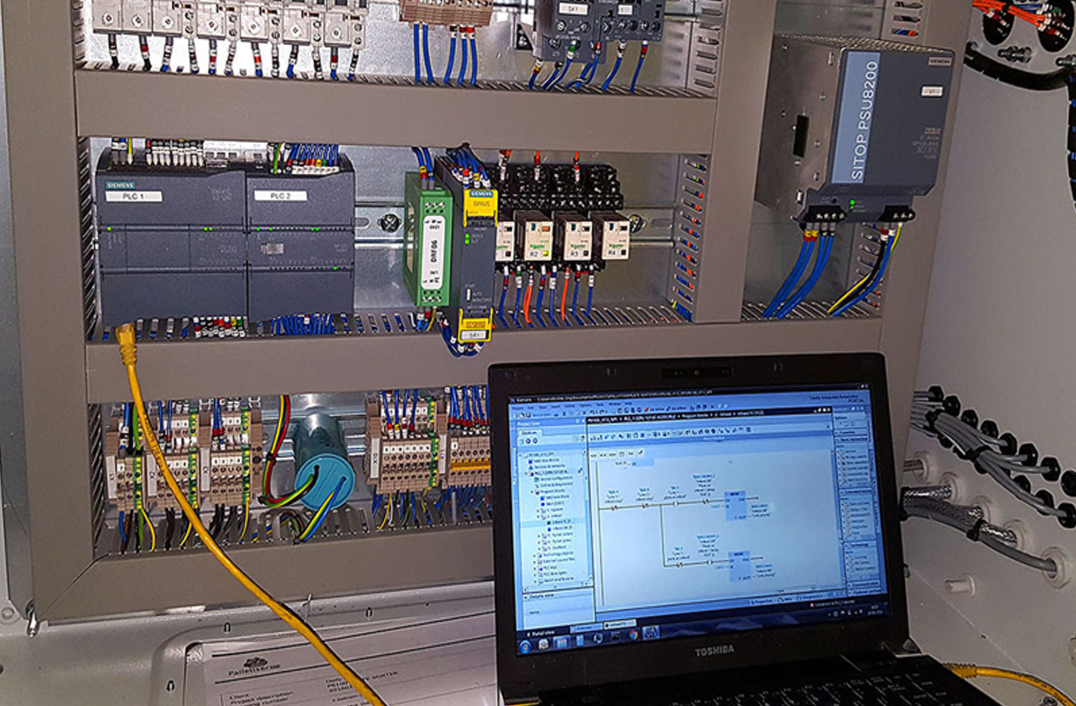

На сегодняшний день CoDeSys (Controller Development System) — это самый популярный в мире аппаратно независимый комплекс для прикладного программирования ПЛК и встраиваемых контроллеров. Основным его компонентом является среда программирования на языках стандарта МЭК 61131-3. Комплекс работает на компьютере. Программы компилируются в машинный код и загружаются в контроллер. Любую задачу, которая имеет решение в виде программы, можно реализовать в CoDeSys.

Основным его компонентом является среда программирования на языках стандарта МЭК 61131-3. Комплекс работает на компьютере. Программы компилируются в машинный код и загружаются в контроллер. Любую задачу, которая имеет решение в виде программы, можно реализовать в CoDeSys.

Назначение и области применения CoDeSys

Изначально CoDeSys был нацелен на задачи, требующие автономности, надежности и предельного быстродействия при минимизации аппаратных средств. Благодаря этому он вышел далеко за рамки традиционных для МЭК 61131-3 систем ПЛК. Сегодня автомобили, краны, экскаваторы, самосвалы, яхты, печатные машины, деревообрабатывающие станки, литейные и прокатные машины, сборочные автоматы крупнейших мировых брендов включают один или группу встроенных контроллеров с CoDeSys. Компанией ITQ GmbH в 2011 г. было проведено исследование характеристик и распространенности программных инструментов в областях машиностроения и мобильных применений в Европе [1]. По его результатам, CoDeSys и инструменты на его базе (Bosh Rexroth IndraWorks, Beckhoff TwinCAT и др) используют 36% компаний. Конкурирующие с CoDeSys универсальные инструменты совместно составили 7%.

Конкурирующие с CoDeSys универсальные инструменты совместно составили 7%.

На сегодняшний день CoDeSys успешно применяется во всех без исключения областях промышленности. В мире более 350 компаний, изготавливают контроллеры с CoDeSys в качестве штатного инструмента программирования. За 2011 г. продано 500 тыс. лицензий на различные устройства с CoDeSys. Все конкурирующие системы отстают в разы, что позволяет доказательно говорить о мировом лидерстве.

Как продукт, CoDeSys ориентирован на изготовителей контроллеров. Разрабатывая новый контроллер, они устанавливают в него систему исполнения CoDeSys Control. Собирают из ее компонентов требуемую конфигурацию, добавляют собственные ноу-хау и специфические компоненты и получают собственное инструментальное ПО. Как правило, к пользователю CoDeSys попадает в коробке вместе с оборудованием. Ему нужно только установить систему и перейти к решению своих практических задач. Все коммерческие и технические вопросы, связанные с поддержкой ядра контроллера, всех типов его аппаратных модулей, библиотек, стеков и конфигураторов сетей его беспокоить не должны. Все это должно быть решено за него разработчиками ПЛК и CoDeSys совместно.

Все это должно быть решено за него разработчиками ПЛК и CoDeSys совместно.

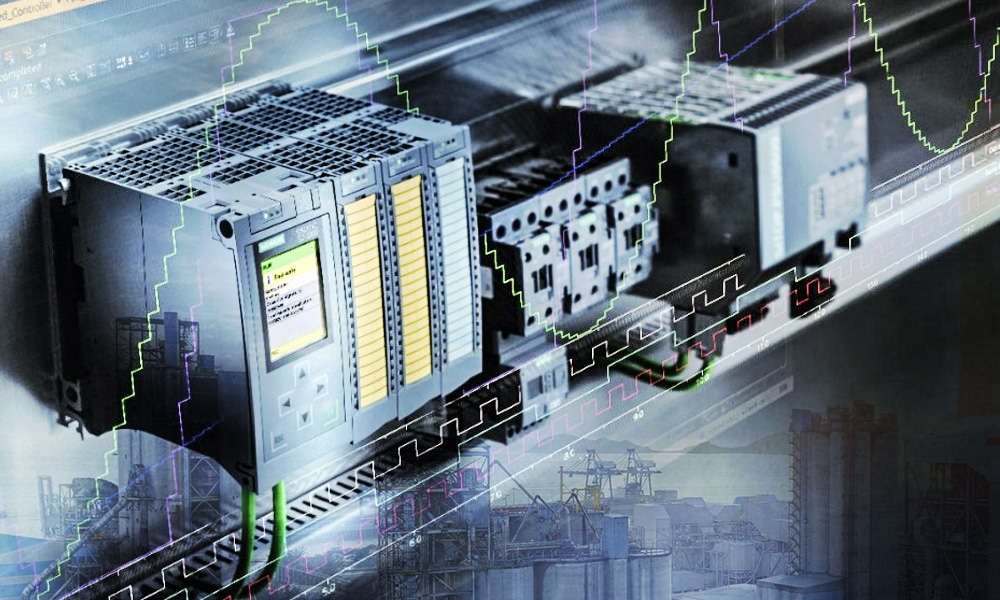

Среда программирования — это та часть, с которой непосредственно имеет дело пользователь (рис.1). Она функционирует на ПК и является основным компонентом комплекса. Она включает редакторы для девяти языков программирования ПЛК, в том числе стандартные языки МЭК 61131-3. Пользователь может выбрать один из них и программировать простыми средствами либо задействовать всю мощь новейших инструментов CoDeSys. На выходе CoDeSys непосредственно дает быстрый машинный код. Поддержаны все распространенные семейства микропроцессоров от 16 до 64-разрядных.

Рис. 1. Редактирование FBD диаграммы в CoDeSys

Среда программирования CoDeSys включает набор инструментов для подготовки и отладки программ, компиляторы, конфигураторы, редакторы визуализации и т.д. При необходимости функциональность системы дополняется опциональными компонентами. Проект CoDeSys можно хранить не только на диске ПК, но и в контроллере, если он имеет достаточный объем памяти, что позволяет избежать потери исходных текстов или путаницы в проектах. Для больших проектов предусмотрено использование системы контроля версий (SVN).

Для больших проектов предусмотрено использование системы контроля версий (SVN).

Для отладки пользователю не нужно открывать специальных отладочных окон или составлять каких-либо списков переменных. При подключении к ПЛК редакторы ввода программ «оживают». Непосредственно в них отображаются значения всех видимых на экране переменных. Причем в сложных выражениях видны все промежуточные результаты.

В CoDeSys V3 впервые в мире была реализована поддержка объектно-ориентированного программирования (ООП) в языках стандарта МЭК 61131-3. Разработка концепции была начата в 2005 г. [2]. Введен ряд новых ключевых слов для определения методов, свойств, интерфейсов и наследования, позволивших эволюционно развить в объект привычный функциональный блок. Пользователь может по своему усмотрению писать программы привычным образом или использовать объекты. Такой подход не создает лишних проблем «старым» прикладным программистам. В тоже время молодые специалисты, изучившие ООП в вузе и уже не представляющие себе серьезную работу без данной технологии, смогут реализовать свой потенциал. Предложенные расширения ООП прошли проверку временем в CoDeSys, получили широкое одобрение и будут включены в стандарт.

Предложенные расширения ООП прошли проверку временем в CoDeSys, получили широкое одобрение и будут включены в стандарт.

Из новшеств CoDeSys, добавленных за последний год, следует отметить странично-ориентированный FBD и поддержку языка Python для автоматизации работы в среде программирования. Обычно для таких целей используются пакетные файлы. Они удобны для примитивных задач, но не позволяют выполнять разные действия по условиям, разобрать XML файл, обработать результаты и отправить их по электронной почте. Использование Python снимает все мыслимые ограничения.

CoDeSys включает конфигураторы ввода/вывода с поддержкой полевых сетей Modbus, PROFIBUS, PROFINET, DeviceNet, CANopen, J1939, EtherCAT, SERCOS III, Ethernet IP и большое число сервисных модулей.

CoDeSys поставляется бесплатно. С сайта 3S-Smart Software Solutions доступен для загрузки полнофункциональный дистрибутив. В него входит интерфейс и интерактивная документация на русском языке.

CoDeSys Automation Platform

В CoDeSys V3 впервые в мире реализована сквозная платформа автоматизации. Не только система исполнения собирается из компонентов с фиксированными интерфейсами, но и среда программирования. Она основана на технологии Microsoft .NET. Automation Platform позволяет разобрать CoDeSys на отдельные компоненты и собрать требуемым образом, добавив собственные компоненты. Это позволяет изготовителям ПЛК прозрачно интегрировать собственные программные инструменты и технологию CoDeSys.

Не только система исполнения собирается из компонентов с фиксированными интерфейсами, но и среда программирования. Она основана на технологии Microsoft .NET. Automation Platform позволяет разобрать CoDeSys на отдельные компоненты и собрать требуемым образом, добавив собственные компоненты. Это позволяет изготовителям ПЛК прозрачно интегрировать собственные программные инструменты и технологию CoDeSys.

Типовые области применения CoDeSys Automation Platform:

расширение функциональности CoDeSys: возможность добавления в среду программирования нового редактора программ, инструмента конфигурирования специализированной полевой сети, автоматизация некоторых типовых операций (мастера) и др.;

замена составных компонентов (plug-in) CoDeSys: если штатный компонент среды программирования не удовлетворяет требованиям пользователей, то возможно заменить его, например, изменить форму отображения программ, вид окон и др.;

создание собственного программного комплекса на базе CoDeSys. Известными примерами могут служить системы SoMachine от Schneider Electric и TwinCAT 3 от Beckhoff.

Известными примерами могут служить системы SoMachine от Schneider Electric и TwinCAT 3 от Beckhoff.

Система исполнения CoDeSys Control

CoDeSys Control — это часть, которая должна быть встроена ПЛК. Нередко возникает вопрос: «Если CoDeSys даёт на выходе машинный код, то зачем вообще нужна система исполнения?» Ответ кроется в стержневой идее технологии ПЛК. Программируя ПЛК, пользователь должен думать исключительно о сути прикладной задачи. Его не должны волновать организация памяти, процедуры опроса модулей ввода/вывода, способы синхронизации данных, функции сетевого обмена и связи с верхним уровнем, вызовы циклических и событийных задач, организация фиксации выходов при отладке на оборудовании и т. п. Так, для получения значения входа в своей программе, прикладной программист ПЛК выбирает переменную и задает в диалоговом окне единицы измерения, параметры фильтрации и другие параметры. Всю черновую работу за него должна выполнить система исполнения. Если программисту приходится думать о передаче байтов или вызове библиотечных функций для работы с вводом/выводом, то это не ПЛК? и говорить об удобстве и надежности прикладного программирования не приходится.

В общей сложности CoDeSys Control включает более 200 компонентов. Каждая «сборка» под конкретную модель ПЛК будет отличаться. Ее состав определяется возможностями аппаратуры и типом ПЛК. Включение абсолютно всех компонентов, на всякий случай, привело бы к неоправданному росту аппаратных ресурсов и стоимости. Например, включение функции «горячей» правки кода без остановки ПЛК удваивает требования к ОЗУ. Некоторые компоненты представлены в нескольких вариантах. Например, компонент «менеджер задач». Самый дешевый ПЛК может иметь единственный аппаратный таймер, «тикающий» каждые 10 мс, и не иметь ОС. Для него подойдет простой планировщик циклических задач без вытеснения. С ним не смогут работать некоторые другие компоненты, например, ЧПУ или стек CANopen, но они и не требуются в ПЛК такого уровня. Для ПЛК с мощным 32- или 64-битным процессором и ОС РВ разумно включить наиболее совершенный «менеджер задач» с поддержкой событий, реального времени и нескольких приложений в одном устройстве. С каждым таким приложением можно работать как с независимым ПЛК: загружать, запускать, останавливать и отлаживать программы, не влияя на работу других приложений.

С каждым таким приложением можно работать как с независимым ПЛК: загружать, запускать, останавливать и отлаживать программы, не влияя на работу других приложений.

CoDeSys Control может функционировать под управлением любой ОС или даже без нее. Наиболее часто используют ОС VxWorks, Windows CE и Linux. Имеются адаптации под RT-OS32 (RTKernel), QNX, Nucleus, pSOS, OS9, TenAsys INtime. Изготовитель оборудования может самостоятельно адаптировать CoDeSys Control под другую ОС.

В некоторых случаях адаптация CoDeSys Control в свое оборудование может быть проблематична. Ограничением может стать отсутствие технических специалистов, соответствующего уровня или экономические условия. В таких случаях целесообразно использовать готовые процессорные модули (PLCcore) с уже адаптированным и установленным CoDeSys Control. Популярным PLCcore для CoDeSys является Beck IPC@CHIP.

CoDeSys Control непрерывно развивается. Добавляются принципиально новые компоненты, совершенствуются и «мелкие детали». Например, для современных быстрых ПЛК c CoDeSys пришлось вводить новый тип данных для работы с наносекундными интервалами времени. Обычному пользователю CoDeSys не нужно заботиться об устройстве системы исполнения. Ему достаточно только периодически загружать и устанавливать бесплатные обновления в соответствии с рекомендациями изготовителя ПЛК.

Например, для современных быстрых ПЛК c CoDeSys пришлось вводить новый тип данных для работы с наносекундными интервалами времени. Обычному пользователю CoDeSys не нужно заботиться об устройстве системы исполнения. Ему достаточно только периодически загружать и устанавливать бесплатные обновления в соответствии с рекомендациями изготовителя ПЛК.

SoftPLC CoDeSys SP RTE

CoDeSys SP RTE представляет собой специальную систему исполнения для ОС семейства Windows со встроенным ядром жесткого реального времени. Она позволяет превратить обычный компьютер в быстродействующий ПЛК. Ввод/вывод подключается через полевые сети. SP RTE обеспечивает стабильность рабочего цикла МЭК программ в диапазоне микросекунд и работу контроллера при зависании ОС.

CoDeSys визуализация

Среда CoDeSys оснащена встроенной системой визуализации и операторского управления. Непосредственно в CoDeSys можно построить графический интерфейс оператора или модели объекта, без использования внешних инструментов. Для интеграции с программой достаточно прописать в свойствах элементов соответствующие переменные. Не требуется создавать символьные файлы, настраивать связь или выполнять иные рутинные операции. Если работает CoDeSys, то работают и средства визуализации.

Для интеграции с программой достаточно прописать в свойствах элементов соответствующие переменные. Не требуется создавать символьные файлы, настраивать связь или выполнять иные рутинные операции. Если работает CoDeSys, то работают и средства визуализации.

CoDeSys HMI часто называют SCADA-системой. Это не верно. Она не имеет столь мощных графических средств, не использует OPC, не имеет средств ведения суточных архивов и интеграции с БД, а также функций программирования. Но она обеспечивает управление в реальном времени и на порядок менее требователена к ресурсам. Весь интеллект системы сосредоточен в ПЛК, а HMI выполняет роль тонкого клиента отображения. Ее типичные применения — это встроенные пульты управления станками, погрузчиками, кранами, трамваями и подобными системами, где нужна быстрая гарантированная реакция и стоимость оборудования критична.

Сервер данных (Data Server) позволяет собирать данные от нескольких контроллеров. При этом не обязательно, чтобы все они программировались в CoDeSys. Сервер данных является частью системы исполнения.

Сервер данных является частью системы исполнения.

Визуализация CoDeSys может параллельно работать на нескольких устройствах:

CoDeSys WebVisu позволяет контролировать работу своей системы из любого места и в любое время через Internet. Web-сервер является компонентом системы исполнения.

CoDeSys HMI — это отдельная утилита, предназначенная для операторского управления с отдельного компьютера локальной сети.

CoDeSys TargetVisu — интегрированный компонент системы исполнения, предназначенный для создания панельных ПЛК. Применяется в локальных пультах управления.

Из последних новшеств визуализации CoDeSys выделяется пакет библиотек элементов визуализации для различных прикладных областей с современным графическим представлением [См. рис 2.]. Наиболее впечатляющим элементом можно назвать 3D редактор движений для SoftMotion.

Рис.2. Визуализация панели автомобиля

CoDeSys SoftMotion

CoDeSys SoftMotion — это встроенный в среду программирования и систему исполнения CoDeSys функциональный набор средств управления движением: от простых перемещений по одной оси до многоосевых ЧПУ. Поддерживается движение по лекалам (ECAM) и интерпретация программ в G-кодах (Рис.3). В среду программирования встроен текстовый и графический 3D редактор для задания траекторий и набор элементов визуализации стандартных узлов мехатроники. Установить SoftMotion можно на 32-битный ПЛК с математическим сопроцессором.

Поддерживается движение по лекалам (ECAM) и интерпретация программ в G-кодах (Рис.3). В среду программирования встроен текстовый и графический 3D редактор для задания траекторий и набор элементов визуализации стандартных узлов мехатроники. Установить SoftMotion можно на 32-битный ПЛК с математическим сопроцессором.

Рис. 3. G-код движения в CoDeSys и его визуальное представление

CoDeSys V3 Safety

Комплекс Safety ориентирован на обеспечение безопасности там, где присутствует человек. CoDeSys Safety представляет собой комплекс инструментов, который позволяет разрабатывать контроллеры, удовлетворяющие требованиям стандарта IEC 61508 для оборудования систем безопасности Safety Integrity Levels 3 (SIL3). Он включает безопасную систему исполнения, безопасный компилятор, конфигураторы безопасных сетей, библиотеки PLCopen Safety и набор документов, включающий методику тестирования и сертификации. Эта технология существенно сложнее обычных ПЛК систем. Так, например, до запуска кода выполняется целый ряд специальных проверок. После загрузки машинного кода в контроллер и создания загрузочного образа код скачивается обратно в среду разработки, производится его декомпиляция и сравнение с исходным текстом. Безопасные контроллеры уровня SIL3 должны проходить обязательную сертификацию. Это весьма сложный и дорогостоящий процесс. Применение CoDeSys Safety позволяет существенно упростить его.

Так, например, до запуска кода выполняется целый ряд специальных проверок. После загрузки машинного кода в контроллер и создания загрузочного образа код скачивается обратно в среду разработки, производится его декомпиляция и сравнение с исходным текстом. Безопасные контроллеры уровня SIL3 должны проходить обязательную сертификацию. Это весьма сложный и дорогостоящий процесс. Применение CoDeSys Safety позволяет существенно упростить его.

Выше упоминалась технология PLCcore, позволяющая радикально упростить создание контроллеров с CoDeSys. Похожая идея воплощена и для безопасных контроллеров. Ее основой служит сертифицированный модуль TwinSafe EL6900 компании Beckhoff. Встроив это в устройство, имеющее поддержку CoDeSys и EtherCAT Master, получаем собственный SIL3 контроллер.

Для систем уровня SIL2 все гораздо проще. CoDeSys сертифицирована как надежная система, имеющая боле 1 млн. применений. Для SIL2 используются все стандартные редакторы МЭК языков, компактная система исполнения с определенным набором компонентов, сертифицированные библиотеки элементов и безопасный ввод/вывод.

CoDeSys redundancy

В противоположность безопасным (Safety), надежные системы (Redundancy) чаще необходимы в местах, куда человеку трудно добраться, либо там, где остановка работы оборудования недопустима по технологическим или финансовым критериям. Например, 5 мин простоя линии разгрузки крупного морского порта обходятся дороже стоимости всего электронного оборудования.

CoDeSys Redundancy представляет собой специальный плагин для среды программирования и набор компонентов системы исполнения, обеспечивающий синхронизацию, диагностику и переключение основного и дублирующего контроллеров.

CoDeSys Professional Developer Edition

CoDeSys Professional Developer Edition — новый продукт комплекса CoDeSys. Он ориентирован на растущую группу пользователей, имеющих высшее образование и опыт работы с современными профессиональными системами программирования на языках высокого уровня для компьютеров. Его область — создание крупных, либо новых уникальных проектов, не имеющих аналогов. Профессиональная редакция среды разработки CoDeSys включает следующие компоненты: систему управления версиями проекта на базе Subversion (SVN), графические редакторы UML (диаграммы классов, состояний и деятельности) и статический анализатор кода. Все эти компоненты устанавливаются и интегрируются в среду программирования. Система контроля версий необходима в больших проектах над которыми работает группа людей. При сохранении изменений в обычном файле проекта CoDeSys, они записываются поверх старой информации. Она теряется бесследно. При использовании SVN сохраняется вся история исправлений с указанием кто исправлял, когда и с какой целью. Если правка вызвала сбои, то всегда есть возможность вернуться к проверенной версии на любую дату. Кроме того, один проект могут открыть несколько людей со своих рабочих мест. Каждый человек может править параллельно ‘свои’ части. Контроль версий естественным образом интегрируется в среду программирования. Так, для всех языков программирования, включая графические предусмотрены визуальные средства сравнения версий.

Профессиональная редакция среды разработки CoDeSys включает следующие компоненты: систему управления версиями проекта на базе Subversion (SVN), графические редакторы UML (диаграммы классов, состояний и деятельности) и статический анализатор кода. Все эти компоненты устанавливаются и интегрируются в среду программирования. Система контроля версий необходима в больших проектах над которыми работает группа людей. При сохранении изменений в обычном файле проекта CoDeSys, они записываются поверх старой информации. Она теряется бесследно. При использовании SVN сохраняется вся история исправлений с указанием кто исправлял, когда и с какой целью. Если правка вызвала сбои, то всегда есть возможность вернуться к проверенной версии на любую дату. Кроме того, один проект могут открыть несколько людей со своих рабочих мест. Каждый человек может править параллельно ‘свои’ части. Контроль версий естественным образом интегрируется в среду программирования. Так, для всех языков программирования, включая графические предусмотрены визуальные средства сравнения версий.

Интеграция UML стала следующим логическим шагом после реализации в CoDeSys ООП. Диаграмма классов дает визуальное представление зависимостей функциональных блоков, методов и интерфейсов, которые теперь могут редактироваться графически. Диаграммы состояний и диаграммы активности представляют собой новые языки для разработки прикладных проектов. Они позволяют описывать состояния и переходы сложных процессов. Оба высокоуровневых языка призваны упростить совместную работу программистов и инженеров технологов, ускорить построение структуры приложения и собственно программирование.

Статический анализатор кода осуществляет проверку исходного кода МЭК программ на соблюдение более чем 50 адаптивных правил. Он выявляет потенциально опасные места, способные вызвать ошибки и устранить их сразу, еще до фазы отладки и тестирования проекта. Это улучшает качество кода, ускоряет работу и позволяет избежать ошибок с самого начала работы.

Комплект инструментов профессионального разработчика продолжает расширяться. В настоящее время в разработке находятся: профилировщик кода и генератор тестов.

В настоящее время в разработке находятся: профилировщик кода и генератор тестов.

CoDeSys Application Composer

CoDeSys Application Composer напротив, ориентирован не на сложные научные проекты, а на повседневные прикладные задачи. В них решающими являются время создания проекта, простота процесса программирования и надежность итогового кода. При выполнении работ по автоматизации однотипных объектов, например умных домов или типографских машин, Application Composer позволит повысить производительность труда на два порядка.

Составление прикладного проекта выполняется на основе заранее подготовленных наборов прикладных программных модулей. Такой модуль может обслуживать определенную часть машины или системы. Например, это может быть пневматический цилиндр, автооператор, терморегулятор, либо программный блок управления доступом или конфигуратор сети. Каждый модуль включает программный код, конфигурацию входов/выходов, параметры и графическое представление для визуализации. Пользователь строит структуру своей системы управления, используя необходимые модули. Он определяет их настройки и связи в специальных редакторах. Затем интегрированные генераторы кода автоматически создают законченное, хорошо структурированное программное приложение на языках стандарта МЭК61131-3. Одновременно генерируется соответствующая визуализация. Программы компилируются и загружаются в контроллер. Пользователь может просматривать и корректировать полученный код при необходимости.

Пользователь строит структуру своей системы управления, используя необходимые модули. Он определяет их настройки и связи в специальных редакторах. Затем интегрированные генераторы кода автоматически создают законченное, хорошо структурированное программное приложение на языках стандарта МЭК61131-3. Одновременно генерируется соответствующая визуализация. Программы компилируются и загружаются в контроллер. Пользователь может просматривать и корректировать полученный код при необходимости.

Рис. 4. Проект управления перекладчиком в Application Composer

Такой подход позволяет перейти от рутинного программирования к модульному проектированию прикладных проектов. Он открывает двери пользователям, хорошо знающим устройство машин, технологию соответствующего производства, но не владеющих программированием.

Заключение

Благодаря своим отличным функциональным возможностям, надежности и открытым интерфейсам, CoDeSys стал лидером в области инструментов программирования ПЛК. Не случайно он выбран в качестве базового инструмента многими ведущими мировыми поставщиками аппаратных решений для промышленной автоматизации.

Не случайно он выбран в качестве базового инструмента многими ведущими мировыми поставщиками аппаратных решений для промышленной автоматизации.

Разработчик CoDeSys — компания 3S-Smart Software Solutions GmbH (Германия) никогда не ставила приоритетной задачи «бюджетного внедрения» и распространения CoDeSys путем удешевленной либо упрощенной установки на любые типы контроллеров любых компаний. Для запуска CoDeSys Control достаточно 1 дня, но выпуск нового ПЛК с CoDeSys — это всегда серьезная работа, требующая грамотной организации, наличия квалифицированных специалистов и строгого выполнения ряда этапов, от сборки до выходного тестирования изделия в целом.

В мае 2012 г. в г. Смоленске проходила ежегодная конференция пользователей CoDeSys, на которой главный инженер Европейского отделения компании Hitachi господин Kenji Shimoda рассказал о переводе новых контролеров Hitachi с фирменного ПО на CoDeSys, занявшего немногим более 1 года. Это небольшой срок для разработки нового ПЛК с CoDeSys. Перевод включал собственно адаптацию, интеграцию с собственным ПО, тесты всего функционала на опытных ПЛК, написание руководства по применению и стартовых примеров, обучение дистрибьюторов. Типичный для некоторых конкурирующих МЭК систем подход ускоренной бюджетной установки с переносом части затрат и технических сложностей на плечи пользователей в CoDeSys принципиально не применим. Вы не встретите CoDeSys в ПЛК, собранных «на коленке». Это всегда будут продукты компаний, твердо стоящих на ногах и имеющих достаточно ресурсов на грамотный маркетинг, качественную разработку и сопровождение.

Перевод включал собственно адаптацию, интеграцию с собственным ПО, тесты всего функционала на опытных ПЛК, написание руководства по применению и стартовых примеров, обучение дистрибьюторов. Типичный для некоторых конкурирующих МЭК систем подход ускоренной бюджетной установки с переносом части затрат и технических сложностей на плечи пользователей в CoDeSys принципиально не применим. Вы не встретите CoDeSys в ПЛК, собранных «на коленке». Это всегда будут продукты компаний, твердо стоящих на ногах и имеющих достаточно ресурсов на грамотный маркетинг, качественную разработку и сопровождение.

Простота и удобство именно для конечного пользователя — это стержневая идея CoDeSys. Компания 3S-Smart Software Solutions с немецкой целеустремленностью придерживается ее многие годы. Состав компонентов CoDeSys измеряется уже сотнями и продолжает расти. Но, каждый новый компонент нацелен на упрощение решения нового круга прикладных задач. Своим непрерывным развитием и огромной популярностью CoDeSys обязан исключительно конечным пользователям.

Литература

1. Jorn Linke. Der SPS-Benchmark: Das Ergebnis. Computer Automation. 2011. 9.

2. Дитер Хесс. Объектно-ориентированные расширения МЭК 61131-3 // Современные технологии автоматизации. 2006. №2.

Петров Игорь Викторович — директор ООО «ПК Пролог».

Контактный телефон (481-2) 38-29-31.

www.prolog-plc.ru

Ключевые слова: библиотеки, исполнительная среда, коммуникации, масштабируемость, МЭК 61131-3, объектно-ориентированное программирование, ПЛК, программирование, расширения, языки программирования

Engineering Essentials: что такое программируемый логический контроллер?

Программируемый логический контроллер (ПЛК) — это промышленный твердотельный компьютер, который контролирует входы и выходы и принимает логические решения для автоматизированных процессов или машин.

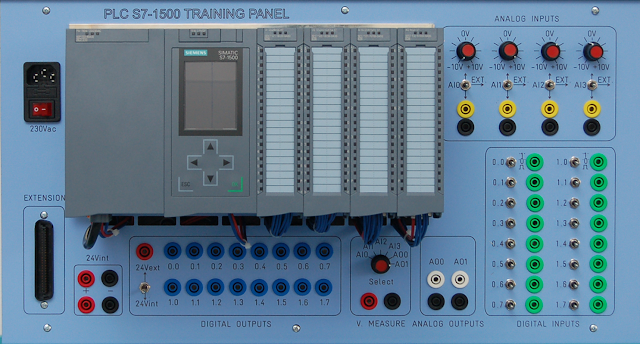

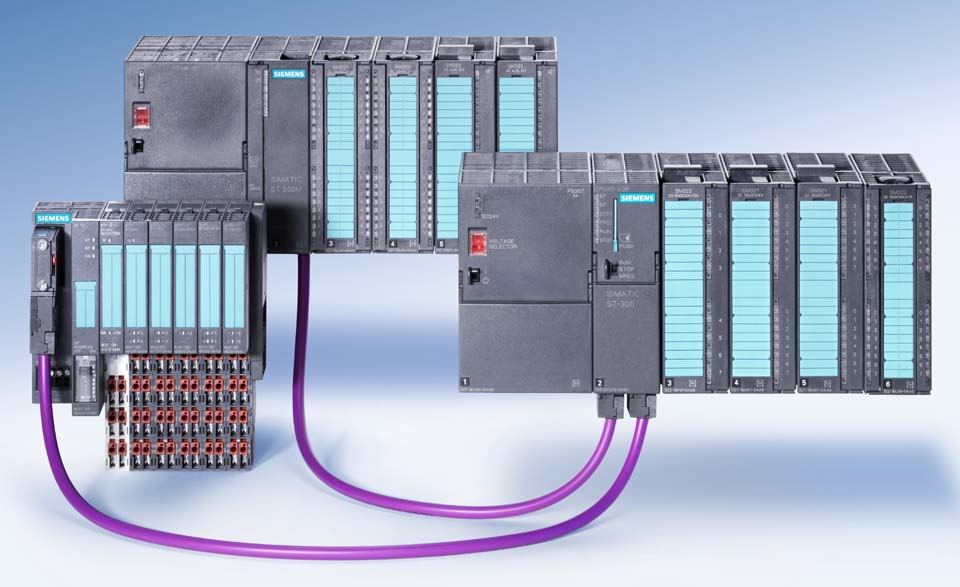

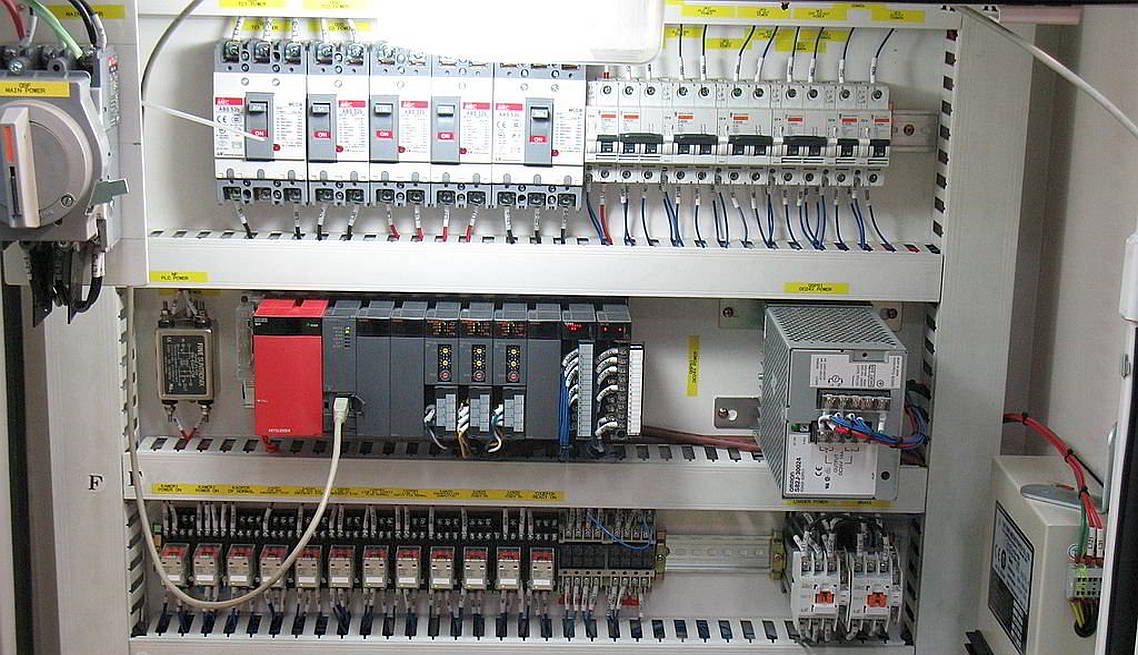

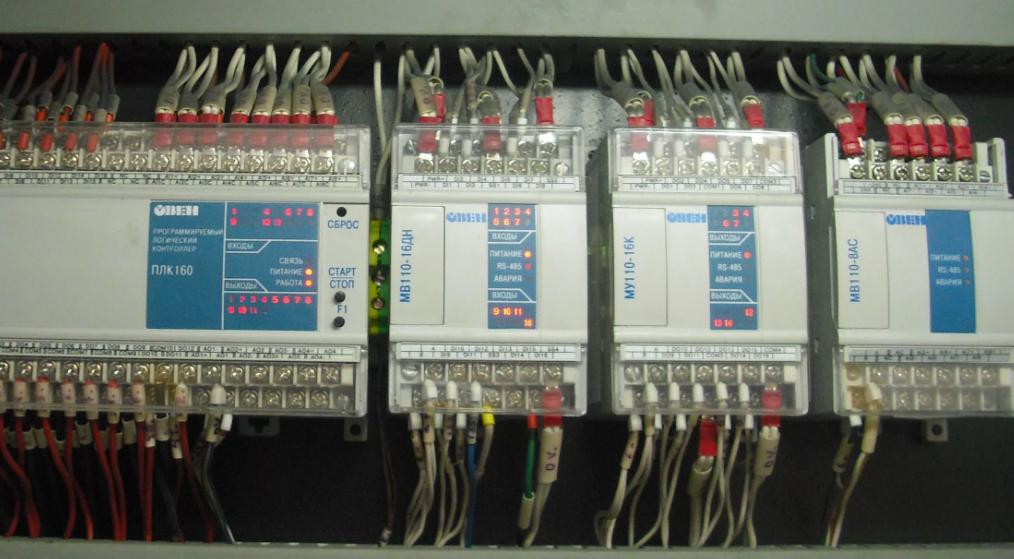

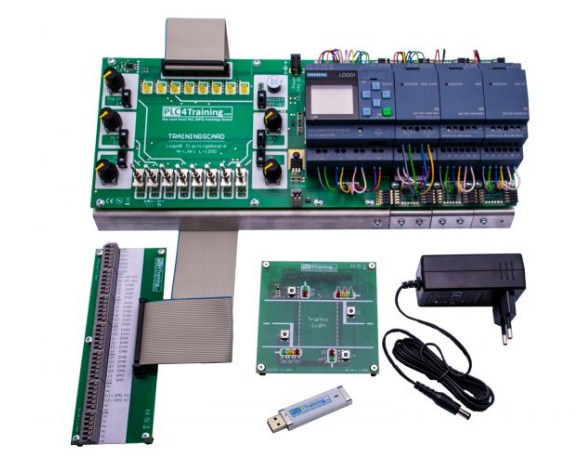

1. На изображении выше показана стойка ПЛК Allen-Bradley, распространенный пример установки ПЛК, включающей ЦП, аналоговые входы, аналоговые выходы и выходы постоянного тока. ПЛК

ПЛК были представлены в конце 1960-х изобретателем Ричардом Морли для обеспечения тех же функций, что и релейные логические системы. Релейные системы в то время имели тенденцию давать сбои и создавать задержки. Затем техническим специалистам пришлось устранять неполадки со всей стеной реле, чтобы устранить проблему.

ПЛК надежны и могут работать в суровых условиях, включая сильную жару, холод, пыль и экстремальную влажность. Их язык программирования легко понять, поэтому их можно запрограммировать без особого труда. ПЛК являются модульными, поэтому их можно подключать к различным установкам. Переключение реле под нагрузкой может вызвать нежелательное искрение между контактами. Дугообразование создает высокие температуры, которые заваривают контакты и вызывают ухудшение контактов в реле, что приводит к отказу устройства. Замена реле на ПЛК помогает предотвратить перегрев контактов.

У ПЛК есть недостатки. Они плохо работают при обработке сложных данных. При работе с данными, требующими C++ или Visual Basic, предпочтительными контроллерами являются компьютеры. ПЛК также не могут хорошо отображать данные, поэтому часто требуются внешние мониторы.

ПЛК также не могут хорошо отображать данные, поэтому часто требуются внешние мониторы.

Аппаратные компоненты ПЛК

Центральный процессор (ЦП) служит мозгом ПЛК. Это микропроцессор -16 или -32 бит, состоящий из микросхемы памяти и интегральных схем для логики управления, мониторинга и связи. ЦП направляет ПЛК на выполнение команд управления, обмен данными с другими устройствами, выполнение логических и арифметических операций и выполнение внутренней диагностики. ЦП выполняет процедуры памяти, постоянно проверяя ПЛК (контроллер ПЛК резервирован), чтобы избежать ошибок программирования и убедиться, что память не повреждена.

2. ПЛК работают с входами, выходами, источником питания и внешними программирующими устройствами. Память обеспечивает постоянное хранение операционной системой данных, используемых ЦП. В постоянной памяти (ПЗУ) системы постоянно хранятся данные для оперативной памяти (ОЗУ) операционной системы, в которой хранится информация о состоянии устройств ввода и вывода, а также значения таймеров, счетчиков и внутренних устройств. Для ПЛК требуется устройство программирования, компьютер или консоль, для загрузки данных в ЦП.

Для ПЛК требуется устройство программирования, компьютер или консоль, для загрузки данных в ЦП.

считывают сигналы с различных датчиков и устройств ввода. Этими устройствами ввода могут быть клавиатуры, переключатели или датчики. Входы могут быть как в цифровой, так и в аналоговой форме. Роботы и визуальные системы — это интеллектуальные устройства, которые могут посылать сигналы на входные модули ПЛК. Устройства вывода, такие как двигатели и электромагнитные клапаны, дополняют автоматизированную систему.

4. Верхнее изображение изображает общие входы в ПЛК, включая кнопки и переключатели. Выходные соединения показаны на нижнем изображении и включают выход сигнала (SOL), контрольную лампу (PL) и зажигание двигателя (MI). Приемник и источник — два важных термина при обсуждении входных и выходных соединений ПЛК. Ввод — это общая линия заземления (-), а источник — общая линия VCC (+). VCC обозначает точку подключения положительного напряжения питания. Входящие и исходящие входы проводят электричество только в одном направлении. Каждый вход имеет свою обратную линию, и несколько входов подключаются к одной обратной линии вместо нескольких отдельных обратных линий. Эти общие линии помечены как «COMM». Выходы датчиков отмечают величину подаваемого сигнала.

Ввод — это общая линия заземления (-), а источник — общая линия VCC (+). VCC обозначает точку подключения положительного напряжения питания. Входящие и исходящие входы проводят электричество только в одном направлении. Каждый вход имеет свою обратную линию, и несколько входов подключаются к одной обратной линии вместо нескольких отдельных обратных линий. Эти общие линии помечены как «COMM». Выходы датчиков отмечают величину подаваемого сигнала.

Входные модули постоянного тока (dc) подключаются к транзисторным устройствам с источником или приемником. Модули ввода переменного тока (переменного тока) менее распространены, чем входы постоянного тока, потому что большинство датчиков имеют транзисторные выходы, поэтому, если в системе используется вход датчика, он, скорее всего, будет постоянным; входы переменного тока ПЛК воспринимаются дольше, чем входы постоянного тока. Типичный ввод переменного тока представляет собой механический переключатель, используемый для медленных механических приводов.

Реле являются одним из наиболее распространенных выходных соединений. Реле может переключать модули переменного или постоянного тока, поскольку они неполяризованы. Реле работает медленно, переключается и устанавливается со скоростью от 5 до 50 миллисекунд (мс), но может переключать большой ток. Например, реле может использоваться для низковольтной батареи для переключения главной цепи переменного тока на 230 вольт. Транзисторные соединения работают быстрее, чем реле, и имеют длительный срок службы. Транзисторы коммутируют небольшой ток, но работают только с постоянным током. Пример мощного транзистора имеет ток 15 ампер при максимальном напряжении 60В. Соединения выхода симистора (триода для переменного тока) управляют только нагрузками переменного тока. Как и транзистор, симистор работает быстрее и справляется с большими нагрузками переменного тока. Выход симистора, например, может работать с напряжением от 500 до 800 при токе 12 ампер.

Язык программирования ПЛК

В ПЛК используются пять языков программирования. Они определяются международным стандартом IEC 61131. Релейная логика является одним из наиболее часто используемых языков ПЛК. В нем символы обозначают размыкающие и замыкающие реле, счетчики, таймеры, сдвиговые регистры и математические операции. Символы располагаются в желаемой процедуре программы. Правила в лестничной логике называются «ступенями». Каждая цепочка имеет один выход, но один вход может быть найден более чем в одной цепочке.

Они определяются международным стандартом IEC 61131. Релейная логика является одним из наиболее часто используемых языков ПЛК. В нем символы обозначают размыкающие и замыкающие реле, счетчики, таймеры, сдвиговые регистры и математические операции. Символы располагаются в желаемой процедуре программы. Правила в лестничной логике называются «ступенями». Каждая цепочка имеет один выход, но один вход может быть найден более чем в одной цепочке.

Еще одним языком программирования является функциональная блок-схема (FBD). Он описывает функции между входными и выходными переменными. Функция, представленная блоками, связывает входные и выходные переменные. FBD полезен для изображения алгоритмов и логики взаимосвязанных систем управления.

Структурированный текст (ST) — это язык высокого уровня, в котором используются команды предложений. В ST программисты могут использовать операторы «if/then/else», «SQRT» или «repeat/until» для создания программ.

Список инструкций (IL) — это язык низкого уровня с функциями и переменными, определяемыми простым списком. Программное управление осуществляется с помощью инструкций перехода и подпрограмм с необязательными параметрами.

Язык схем последовательных функций (SFC) — это метод программирования сложных систем управления. Он использует базовые строительные блоки, которые запускают свои собственные подпрограммы. Программные файлы написаны на других языках программирования. SFC делит большие и сложные задачи программирования на более мелкие и более управляемые задачи.

6. Диаграммы функциональных блоков используют элементарные блоки для представления функций и получения входных данных от строк, входящих слева. Строки, выходящие вправо, представляют выходные результаты.

Связь с ПЛК

RS-232 является наиболее распространенным методом связи ПЛК с внешними устройствами. Это стандарт последовательной связи, который использует двоичный код для передачи данных в формате американского стандартного кода обмена информацией (ASCII). ASCII переводит буквы и цифры в двоичный код, который могут прочитать компьютеры. ASCII — это 7-битный код (бит «1» или «0»), который при переводе дает 128 символов. Последовательные порты ПЛК передают и принимают данные в виде напряжений. ПЛК могут быть либо терминальным оборудованием данных (DTE), либо оборудованием передачи данных (DCE). Например, DTE может быть компьютером, а модем — DCE. Обычно ПЛК — это DTE, а внешние устройства — это DCE. Когда ПЛК и подключенное к нему внешнее устройство являются одним и тем же оборудованием ( , т. е. , DTE/DTE или DCE/DCE), они не могут взаимодействовать друг с другом, и необходимо использовать нуль-модемное соединение.

При последовательной связи данные передаются побитно. Данные разделяются на составляющие его биты для передачи и повторно собираются при получении внешним устройством. «Начальный бит» — это начальный посылаемый сигнал, который предшествует любым другим битам связи. Это считается «пространством» или отрицательным напряжением. «Стоповый бит», последний отправленный код, считается «меткой» или положительным напряжением.

Данные разделяются на составляющие его биты для передачи и повторно собираются при получении внешним устройством. «Начальный бит» — это начальный посылаемый сигнал, который предшествует любым другим битам связи. Это считается «пространством» или отрицательным напряжением. «Стоповый бит», последний отправленный код, считается «меткой» или положительным напряжением.

Восемь бит составляют байт, а ПЛК ориентированы на байты. ASCII — это семибитный код, поэтому восьмой (или «байт четности») проверяет, не повреждены ли данные. Общие формы четности включают четность (1) или нечетность (0). Общее количество единиц в байте составляет четное или нечетное число. Передающее оборудование определяет, является ли связь четной или нечетной, а принимающее оборудование сравнивает результат проверки четности с восьмым битом, чтобы убедиться, что они совпадают. Если устройство передает 1001101 и вычисляет его как нечетное значение, оно добавит 1 к восьмому биту и отправит 10011011. Получатель решает, что бит является нечетным, и проверяет нечетное количество символов 1.

Скорость передачи — это количество битов в секунду, передаваемых от DTE к DCE. Передача RS232 будет отображаться как скорость передачи данных, биты данных и стоповые биты четности. Например, строка 9600-8-1-1 преобразуется в скорость 9600 бод, 8 бит данных, 1 для контроля четности и 1 стоповый бит для завершения передачи.

Программное подтверждение связи обеспечивает готовность устройств к отправке и получению данных. Приемник отправляет символ XOFF, когда он хочет, чтобы передатчик приостановил отправку данных. Он отправляет символ XON, когда снова готов к приему данных. XOFF иногда называют символом задержки, а XON — символом освобождения.

В конец сообщений добавляется разделитель, указывающий получателям обработать только что полученные данные. Наиболее распространенным разделителем является «возврат каретки» (CR). ПЛК или внешнее устройство получает разделитель и берет данные из своего буфера. Буфер временно хранит данные перед их обработкой. Перевод строки (LF) иногда передается с символом CR. При просмотре на компьютере страница перемещается вниз по строке, чтобы начать новую линию связи.

При просмотре на компьютере страница перемещается вниз по строке, чтобы начать новую линию связи.

Критерии выбора ПЛК

7. Выбор правильного ПЛК зависит от потребностей и размера системы автоматизации. Выше приведены примеры различных ПЛК с различными входами, выходами и вариантами отображения.Существует несколько требований, которые необходимо учитывать при выборе ПЛК. Является ли предлагаемая система новой или уже существующей? В любом случае убедитесь, что контроллер работает с сопряженным оборудованием.

Условия окружающей среды влияют на производительность ПЛК. Типичные контроллеры работают при температуре от 0 до 55°C (32°-130°F). Количество дискретных устройств (логических устройств включения/выключения) и аналоговых устройств определяет количество соединений ввода/вывода, которое потребуется ПЛК. Если дискретные устройства переменного или постоянного тока, определите, может ли ПЛК поддерживать требуемый сигнал.

Определение требований к ЦП важно для расчета объема ОЗУ, необходимого для обработки и хранения данных. Счетчики и таймеры используют ОЗУ для хранения уставок, текущих значений и других внутренних флагов. Если данные должны храниться в течение длительного периода времени, размер памяти ЦП должен быть соответствующим.

Счетчики и таймеры используют ОЗУ для хранения уставок, текущих значений и других внутренних флагов. Если данные должны храниться в течение длительного периода времени, размер памяти ЦП должен быть соответствующим.

Память программ или ПЗУ хранит программные инструкции. Аналоговым устройствам обычно требуется 25 слов памяти на устройство. Примерами аналоговых устройств являются измерители или датчики напряжения, тока и температуры. Для простых и последовательных приложений обычно требуется пять слов памяти на каждое устройство ввода-вывода. Сложные приложения не так предсказуемы и требуют больше памяти для программ.

Аппаратное обеспечение ввода-вывода на основе последовательного и Ethernet-подключения является типичным выбором для удаленных подключений. Удаленные устройства необходимы, когда ПЛК расположен отдельно. Последовательные соединения имеют максимальное расстояние 50 футов, в то время как соединения Ethernet могут достигать 328 футов. Эти удаленные устройства называются распределенным вводом-выводом. Наконец, убедитесь, что ПЛК понимает инструкции программы. Некоторые ПЛК поставляются с функциями пропорциональной интегральной производной, что избавляет технических специалистов от необходимости писать специальный код для управления технологическим процессом с обратной связью.

Наконец, убедитесь, что ПЛК понимает инструкции программы. Некоторые ПЛК поставляются с функциями пропорциональной интегральной производной, что избавляет технических специалистов от необходимости писать специальный код для управления технологическим процессом с обратной связью.

Что такое ПЛК? | Как это работает?

Вы из Инженерного образования?

Вы изучали или завершили раздел КИПиА, электротехники, электроники или электроники и связи ?

Если да, то вам может быть интересно узнать о программируемом логическом контроллере . У вас может возникнуть много вопросов, таких как Что такое объяснение ПЛК? Что такое ПЛК и как он работает? Что такое ПЛК и для чего он используется? Какие бывают типы ПЛК? Каковы основные компоненты ПЛК? Тогда в этой статье вы получите ответы на все вышеперечисленные вопросы.

В современную эпоху промышленности ПЛК является ключом к работе со сложной системой управления. ПЛК имеет много преимуществ перед старыми электромеханическими релейными системами. Проще говоря, мы можем сказать, что ПЛК предлагает простое решение для изменения сложной работы системы управления без особого вмешательства в проводку управления.

ПЛК имеет много преимуществ перед старыми электромеханическими релейными системами. Проще говоря, мы можем сказать, что ПЛК предлагает простое решение для изменения сложной работы системы управления без особого вмешательства в проводку управления.

Теперь вопросы Что такое ПЛК или программируемый логический контроллер? Как это работает? Почему это так важно?

Программируемый логический контроллер — это сокращенное название ПЛК.

В этом блоге я собираюсь подробно рассказать о ПЛК. К концу этого блога вы знаете, что такое ПЛК?, Принцип работы ПЛК, Преимущества и недостатки ПЛК, Применение ПЛК и т. д.

Разве это не интересно, правда?

Давайте углубимся в это,

Содержание

Программируемый логический контроллер определен Википедией,

«Программируемый логический контроллер (ПЛК) — это промышленный цифровой компьютер, защищенный и адаптированный для управления производственными процессами или любой деятельностью, требующей высоконадежного управления, простоты программирования и диагностики технологических сбоев».

У вас есть определение или вы все еще запутались, не волнуйтесь, я подробно расскажу всю информацию.

Простое определение ПЛК:

«Программируемый логический контроллер (ПЛК) — это промышленный компьютер, используемый для управления определенным процессом, системой машины или иногда даже всей производственной линией».

Базовый обзор ПЛК:

ПЛК — это промышленный компьютер без мыши, клавиатуры и монитора.

Поскольку это промышленный компьютер, логическая программа для управления процессом подготовлена на обычном компьютере.

Затем эта программа передается на ПЛК с помощью кабелей. Эта программа хранится в памяти ПЛК.

Логическая программа подготовлена с использованием языка программирования, называемого релейной логикой, списком операторов или функциональной блок-схемой.

Программа подготовлена таким образом, чтобы ее могли легко понять люди с опытом работы в области электротехники или приборостроения.

Программируемый логический контроллер состоит из различных входов и выходов.

ПЛК отслеживает состояние переключателей и датчиков, используя входные клеммы, и на основе этого состояния дает команду выходным устройствам через выходные клеммы.

Архитектура ПЛК: Архитектура ПЛК

На приведенном выше рисунке показана базовая архитектура системы ПЛК. Вот важные компоненты системы ПЛК:

- Центральный процессор

- Процессор

- Память

- Блок питания

- Модуль ввода/вывода

- Протокол связи

- Программатор

CPU (Центральный процессор)

Центральный процессор, можно сказать, что это мозг этой системы. Программа в виде логических инструкций хранится в ЦП.

Все арифметические и логические функции выполняются ЦП. Он выполняет инструкции в соответствии с сохраненной пользователем программой.

ЦП состоит из трех частей:

- Процессор

- Память

- Блок питания

Процессор в ЦП используется для выполнения вычислений, таких как управление памятью компьютера, мониторинг состояния входов и активация вывода в соответствии с логическими инструкциями пользователя.

Память в ЦП используется для хранения программ и данных от различного оборудования, подключенного к ПЛК.

Система ПЛК в основном работает с напряжением 24 В постоянного тока, Модуль питания используется для подачи соответствующего напряжения на другой модуль, а также на ЦП системы ПЛК.

Модуль ввода/вывода

Модуль ввода/вывода — это часть системы ПЛК, к которой подключены все полевые устройства.

Полевые устройстваВсе полевые устройства, подключенные к системе ПЛК, являются либо входами , либо выходами .

Входы — это устройства, передающие сигнал или данные на ПЛК.

Существует множество примеров входов, таких как кнопка, тумблер, защитный выключатель, измерительные устройства и т. д.

Выходы — это устройства, которые ожидают сигнала или данных от ПЛК.

Примерами выходов являются лампы, моторы, гудки, клапаны.

Входы и выходы бывают двух типов: Цифровые или аналоговые .

Цифровые входы/выходы имеют только два состояния. Независимо от того, включен он или выключен. В результате они отправляют/принимают сигналы только в форме 0 или 1 в/из системы ПЛК.

Кнопочный переключатель, тумблер, защитный выключатель, релейные контакты и т. д. являются примерами цифровых входов .

Освещение, гудки, двигатели, электромагнитный клапан и т. д. являются примерами Цифровых выходов .

Цифровые входы/выходыАналоговые входы/выходы являются, если они имеют более двух состояний. Эти устройства отправляют/принимают сложные сигналы в/из системы ПЛК в форме напряжения или тока.

Например, RTD (датчик температуры) имеет более двух состояний, например, температура, а не только горячее или холодное. Это может быть 30, 36, 40, 51 или бесконечное количество состояний.

Таким же образом датчики давления, датчики уровня и т. д. являются примерами Аналоговые входы .

Регулирующий клапан — наиболее распространенный пример Аналоговый выход , например, 0%, 15%, 25%, 50%, 90% открыт.

Аналоговые входы/выходы

Протокол связи

Протокол связи используется для обмена данными между ПЛК и подключенными устройствами. Это самые популярные протоколы связи, используемые в системе ПЛК,

- Ethernet

- Профибус

- РС-232

- РС-485

- Многоточечный интерфейс (MPI)

- точка-точка (PPI)

- Шоссе данных (DH)

- Сеть управления

- Сеть устройств

- USB-адаптер

- Адаптер для ПК

Программирование ПЛК

Пользователь должен загрузить программу для управления процессами. Эта программа хранится в ЦП.

Программа подготовлена с использованием языка, который называется языком программирования. Это список языков программирования ПЛК:

- Лестничная диаграмма (LD)

- Список инструкций (IL)

- Структурированный текст (ST)

- Схема функционального блока (FBD)

- Схемы последовательных функций (SFC)

Из всех этих языков Ladder Diagram (LD) широко используется в отрасли автоматизации из-за его легкости для понимания.

Как работает ПЛК?

Система ПЛК имеет некоторые инструкции, с помощью которых пользователь может создавать логику в зависимости от того, как он хочет управлять процессом.

Эти инструкции представляют собой простую битовую логику, сравнение, таймер и счетчик, математические и т. д.

Для понимания и создания управляющей программы требуются некоторые базовые навыки.

Управление процессом в ПЛК в основном состоит из трех шагов

- Мониторинг состояния входов

- Выполнить программу управления

- Обновить статус выходов

Поскольку ПЛК является выделенным контроллером. Он выполняет эту программу снова и снова. Однократное выполнение этого цикла заняло очень мало времени, и это время называется 9.0011 время сканирования . Это время сканирования очень меньше, обычно в миллисекундах.

Все состояния входов и выходов должны храниться в разделе памяти ПЛК. Секция памяти также хранит сложную информацию, такую как ответы на математические вычисления, масштабирование аналоговых входов и выводит другую сложную информацию.

Секция памяти также хранит сложную информацию, такую как ответы на математические вычисления, масштабирование аналоговых входов и выводит другую сложную информацию.

Независимо от того, сколько входов и выходов вы добавляете, каждый ПЛК выполняет одни и те же три функции:

- Отслеживает состояние входа

- Выполнить программу

- Обновляет состояние выхода в соответствии с логикой использования.

Что такое цикл сканирования и время сканирования?

Каждый ПЛК имеет время сканирования и цикл сканирования. Это учитывает, насколько быстро работает ПЛК.

Цикл сканирования — это цикл, в котором ПЛК воспринимает входные данные, выполняет программы ПЛК и затем обновляет выходные данные. Обычно это занимает некоторое время в миллисекундах.

Количество времени, которое требуется ПЛК для завершения одного полного цикла, называется временем сканирования ПЛК.

Типы ПЛК

Существует два основных типа ПЛК с точки зрения физического оборудования:

- Компактный ПЛК или стационарный ПЛК

- Модульный ПЛК

Что такое компактный ПЛК?

Все модули находятся в одном корпусе. Этот тип ПЛК имеет фиксированное количество модулей ввода/вывода.

Этот тип ПЛК имеет фиксированное количество модулей ввода/вывода.

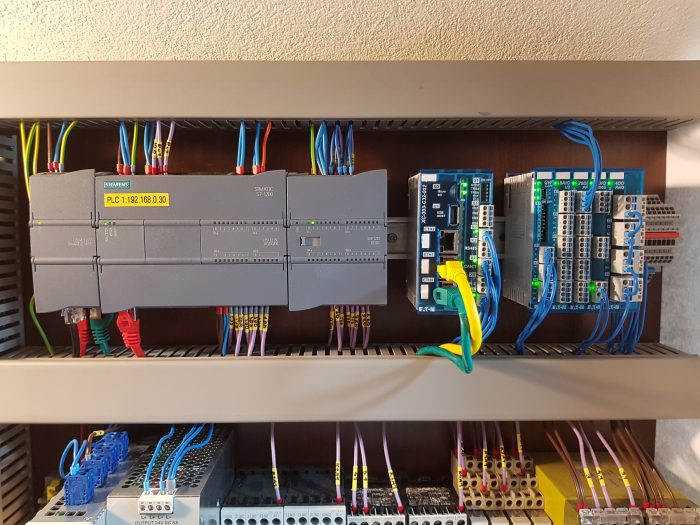

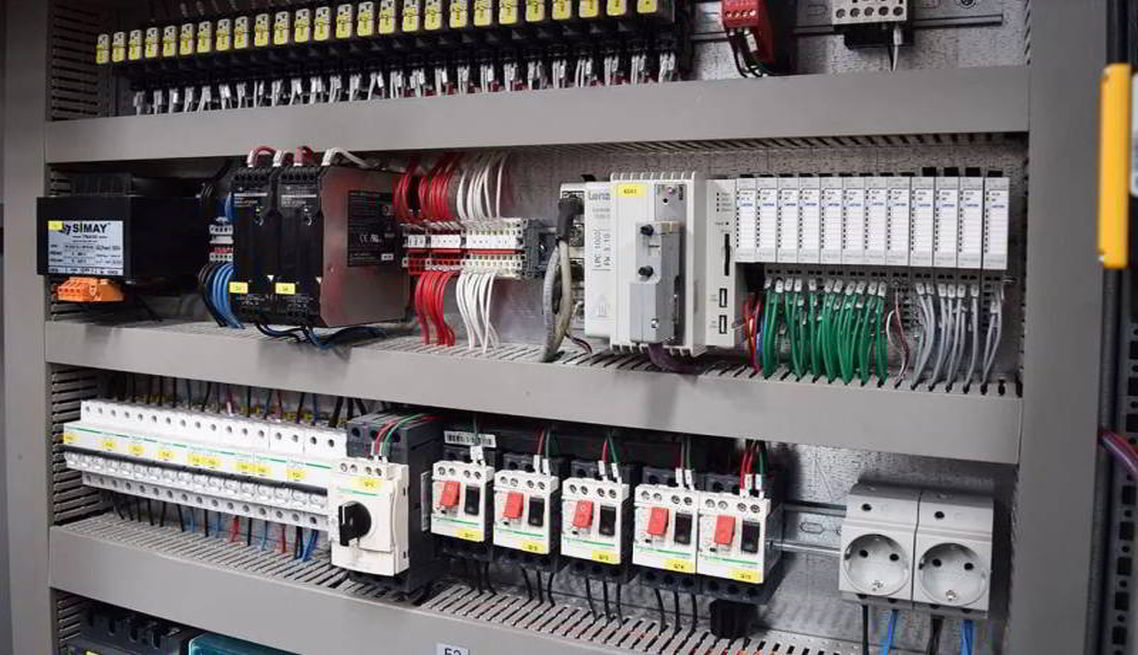

Блок питания, ЦП и коммуникационная карта находятся в одном корпусе. Из приведенного ниже изображения вы можете получить некоторое представление о компактном или стационарном ПЛК.

Компактный ИЛИ стационарный ПЛК

Что такое модульный ПЛК?

Само название говорит о том, что этот тип ПЛК состоит из различных модулей. Модули входов и выходов можно легко расширить, просто добавив модули.

Все модули устанавливаются в стойку, поэтому его также называют ПЛК, устанавливаемым в стойку. На изображении ниже показан ПЛК модульного типа.

Модульный ПЛК

Самые популярные бренды ПЛК

В настоящее время существует несколько марок систем ПЛК, но наиболее популярными являются следующие:

- Siemens

- Аллен Брэдли

- АББ

- ГЭ

- Дельта

- Мицубиси

- Омрон

- Шнайдер

Siemens — самая популярная торговая марка в отрасли автоматизации.

Преимущества и недостатки ПЛК

Преимущества:

До внедрения ПЛК для управления процессом использовалось реле. Этот релейный щит управления требует регулярного обслуживания, он потребляет гораздо больше энергии, и даже во время устранения неполадок требуется много усилий, чтобы найти проблему, потому что проводов много, и слишком много времени уходит на то, чтобы разобраться.

Существуют некоторые преимущества ПЛК по сравнению с релейной системой управления:

- Система ПЛК проще в установке и обслуживании (в этой системе меньше проводов по сравнению с релейной системой управления).

- Простота программирования и изменения логики как в автономном режиме, так и в режиме онлайн (к счастью, нет необходимости изменять проводку системы ПЛК во время модификации процесса). Система ПЛК

- требует незначительного обслуживания (для загрузки/выгрузки программы используется только компьютер, а подвижного контакта нет).

- Простое устранение неполадок, экономит много времени при устранении неполадок (в этой системе очень легко устранять неполадки, просто контролируя состояние программы с помощью программного обеспечения для программирования). ПЛК

- имеет малое время работы, обычно измеряемое миллисекундами.

Недостатки:

- Имеются ограничения работы ПЛК в условиях высоких температур, вибрации.

- Высокая начальная стоимость (ПЛК не считается необходимым при применении к промышленным системам, не требующим замены проводки)

Применение ПЛК

ПЛК широко используются практически во всех отраслях промышленности благодаря своей прочности, гибкости и надежности.

Вот несколько примеров, в которых легко найти ПЛК

Бытовые и коммерческие приложения

- Контроль уровня воды в баке

- Автоматическая система мойки автомобилей

- Система управления дорожным движением

- Строительная система

- Лифтовая система

- Автоматические двери

- Американские горки

Промышленное применение

- Автоматическая работа и управление системой воздушного компрессора

- Производство бутылок и розлива жидкостей

- Автоматический контроль температуры

- Система ленточных конвейеров

- Система контроля энергии

- Управление производственной линией

- Обработка сырья

Некоторые виды промышленности, в которых можно широко использовать ПЛК,

- Нефтехимия

- Нефть и газ

- Сталь

- Электростанция

- Производство продуктов питания

- Автомобильный

- Цементная промышленность

- Бумажная промышленность

- Производство стекла

- Промышленность обработки сырья

Заключительные мысли

Это вся основная информация о Что такое ПЛК?

Программируемый логический контроллер в настоящее время широко используется в секторе промышленной автоматизации и используется в большинстве приложений. Базовые навыки PLC ценны. Вы найдете более подробную информацию в будущих блогах.

Базовые навыки PLC ценны. Вы найдете более подробную информацию в будущих блогах.

Надеюсь, вам понравился этот блог. Если у вас есть какие-либо вопросы, связанные с этим блогом, прокомментируйте их ниже.

Учебные пособия по ПЛК:

- Цепи приемника и источника.

- Логические элементы с использованием релейной логики ПЛК.

- Примеры программирования ПЛК | Учебное пособие по битовой логике

- 5 различных языков программирования ПЛК.

- Электрический пускатель двигателя с программой ПЛК.

Учебные пособия по автоматизации:

- Что такое программное обеспечение SCADA? Обзор, особенности, применение программного обеспечения SCADA.

- 5 основных преимуществ распределенной системы управления, которые вам необходимо знать!

— Trimantec

Опубликовано Группа технических коммуникаций ·

Что такое ПЛК?

ПЛК, или контроллер с программируемым языком, представляет собой компактный промышленный компьютер, предназначенный для управления системными процессами из одного места. Возможно, вы слышали о ПЛК, но не до конца поняли концепцию. ПЛК похожи на мозг оборудования промышленной автоматизации. Вместо нескольких машин или рабочих, управляющих различными системами и оборудованием, контроллеры ПЛК могут одновременно выполнять различные задачи с помощью встроенного модуля ввода/вывода (вводы и выводы). Программируемые логические контроллеры широко используются во многих отраслях промышленности. В этом посте мы рассмотрим основные компоненты ПЛК, языки программирования, типы ПЛК и системы ПЛК в будущем.

Сигналы светофора — прекрасный пример применения ПЛК. Вместо того, чтобы кто-то считывал данные и нажимал кнопки, теперь существует система ПЛК для управления и контроля этой функции в пределах одного жилищного блока. Если программируемые логические контроллеры являются для вас относительно новой концепцией, то вам может быть трудно представить множество типов возможных приложений ПЛК вокруг вас. Другие известные применения ПЛК включают автоматические мойки автомобилей, лифты, автоматические двери и аттракционы.

Другие известные применения ПЛК включают автоматические мойки автомобилей, лифты, автоматические двери и аттракционы.

ПЛК в оборудовании автоматизации

История ПЛК

Чтобы понять назначение ПЛК, нам нужно вернуться в 1960-е годы. Картинка транзисторные радиоприемники, куклы Барби, Г.И. фигурки Джо и Chevrolet Impalas. Машинные процессы в ту эпоху контролировались с помощью электромеханических реле. О нескольких реле мы тоже не говорим, эти системы занимали целые стены. Однако размер машин с релейным питанием был не единственным недостатком.

Недостатки машин с релейным питанием:

- Жесткое подключение должно быть выполнено в особом порядке.

- Устранение неполадок требует много времени.

- Постоянный поиск неисправности из-за изношенных контактов реле.

- Строгий график технического обслуживания.

- Большой и громоздкий.

- Изменения включали перемонтаж всей системы.

Вскоре инженеры начали мозговой штурм для решения этих проблем. С внедрением компьютерного управления в промышленном секторе была разработана первая версия ПЛК. Изобретение программируемого логического контроллера приписывают Ричарду Морли и его компании Bedford and Associates.

Пример релейной комнаты перед ПЛК

Преимущества ПЛК

Ричард и его команда сосредоточились на том, чтобы электрики и инженеры по техобслуживанию могли легко понять и использовать этот новый программируемый контроллер. Естественно, процесс проб и ошибок потребовал большого количества проб и ошибок, чтобы получить контроллер, который решил все предыдущие болевые точки, оставаясь при этом удобным для пользователя. В конце концов, им удалось добиться этого с помощью MODICON 184.

В настоящее время ПЛК предлагают несколько преимуществ по сравнению с проводными реле, включая надежность, гибкость, экономическую эффективность, скорость, лучшую связь и расширенные функции обработки данных. Однако самым уникальным преимуществом систем ПЛК является возможность их перепрограммирования. Поэтому они легко адаптируются к изменениям в процессах или к требованиям мониторинга приложений.

Однако самым уникальным преимуществом систем ПЛК является возможность их перепрограммирования. Поэтому они легко адаптируются к изменениям в процессах или к требованиям мониторинга приложений.

Кроме того, программируемые логические контроллеры оснащены несколькими инструментами диагностики, облегчающими поиск и устранение неисправностей, например:

- Создание отчета

- Журналы ошибок

- Моделирование пошаговой программы

- Ручной ввод/вывод

Компоненты ПЛК

Когда вы думаете о ПЛК, вы можете думать о большом устройстве с множеством кнопок и подключаемых модулей, но на самом деле контроллеры ПЛК представляют собой небольшие компактные устройства, интегрированные с другими аппаратными и программными компонентами. Чтобы понять систему ПЛК, лучше всего разбить систему на две основные части: центральный процессор (ЦП) и систему интерфейса ввода/вывода (I/O).

ЦП ПЛК

Центральный процессор содержит память и систему связи, необходимые для управления ПЛК. Отсюда причина, по которой процессоры являются «мозгом» программируемых логических контроллеров. Здесь также происходит обработка данных и диагностика. Блок памяти обеспечивает постоянное место хранения для хранения программ без потери информации при выключении машины. Вы можете выбрать объем памяти в зависимости от задач, назначенных ПЛК. Система связи позволяет ЦП связываться с другими устройствами, такими как устройства ввода-вывода, устройства программирования и другие системы ПЛК.

Отсюда причина, по которой процессоры являются «мозгом» программируемых логических контроллеров. Здесь также происходит обработка данных и диагностика. Блок памяти обеспечивает постоянное место хранения для хранения программ без потери информации при выключении машины. Вы можете выбрать объем памяти в зависимости от задач, назначенных ПЛК. Система связи позволяет ЦП связываться с другими устройствами, такими как устройства ввода-вывода, устройства программирования и другие системы ПЛК.