Как правильно подключить двигатель HDD к микроконтроллеру. Какое напряжение нужно для работы мотора жесткого диска. Какие схемы подключения двигателя HDD существуют. Как выбрать контроллер для управления мотором винчестера.

Конструкция и принцип работы двигателя жесткого диска

Двигатель жесткого диска представляет собой трехфазный бесколлекторный двигатель постоянного тока (BLDC). Основные компоненты такого двигателя:

- Ротор с постоянными магнитами

- Статор с тремя обмотками

- Датчики положения ротора (обычно датчики Холла)

Принцип работы двигателя HDD заключается в последовательном переключении токов в обмотках статора, что создает вращающееся магнитное поле. Это поле взаимодействует с магнитами ротора и заставляет его вращаться.

Напряжение питания двигателя жесткого диска

Какое напряжение требуется для работы мотора HDD? Это зависит от конкретной модели, но обычно используются следующие значения:

- 12 В — для 3.5-дюймовых жестких дисков

- 5 В — для 2.5-дюймовых ноутбучных HDD

При подключении важно не превышать номинальное напряжение двигателя, иначе можно повредить обмотки. Для определения точного значения лучше свериться с документацией на конкретную модель жесткого диска.

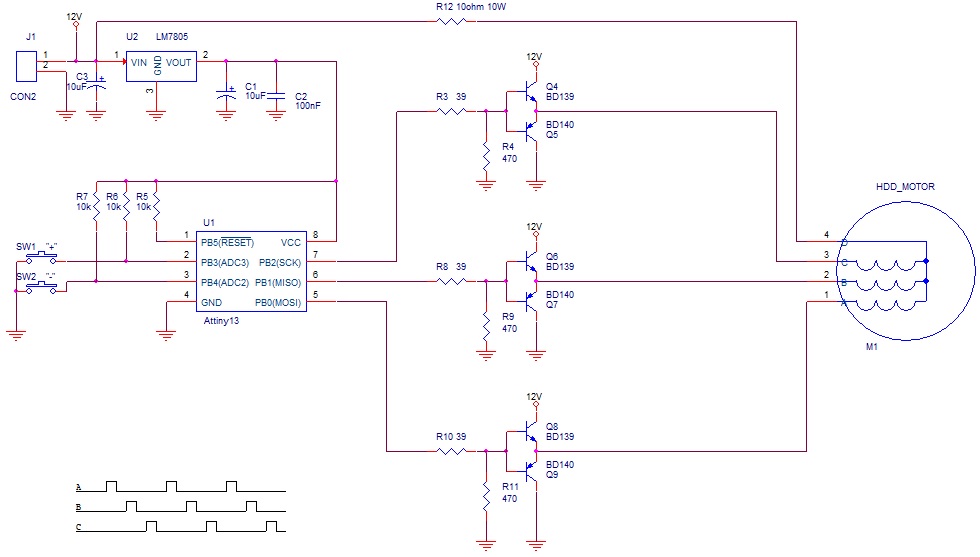

Схемы подключения двигателя HDD к микроконтроллеру

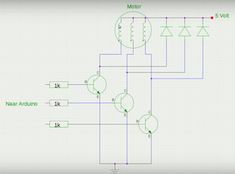

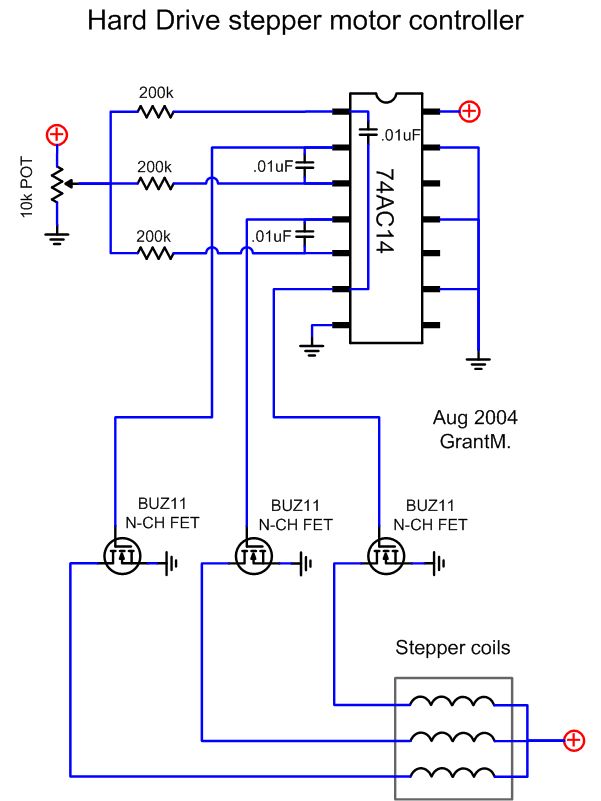

Существует несколько вариантов подключения мотора жесткого диска к микроконтроллеру:

1. Прямое подключение трех фаз

Самый простой способ — подключить три фазных провода двигателя напрямую к выводам микроконтроллера через силовые ключи. Четвертый общий провод остается неподключенным.

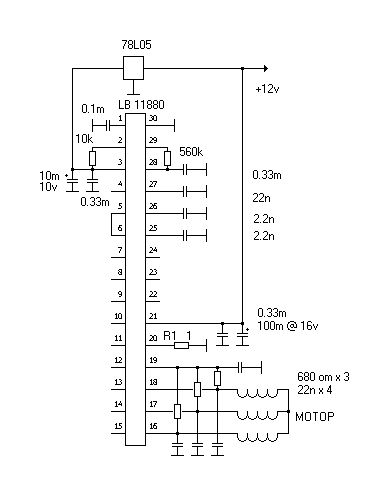

2. Подключение через драйвер трехфазного двигателя

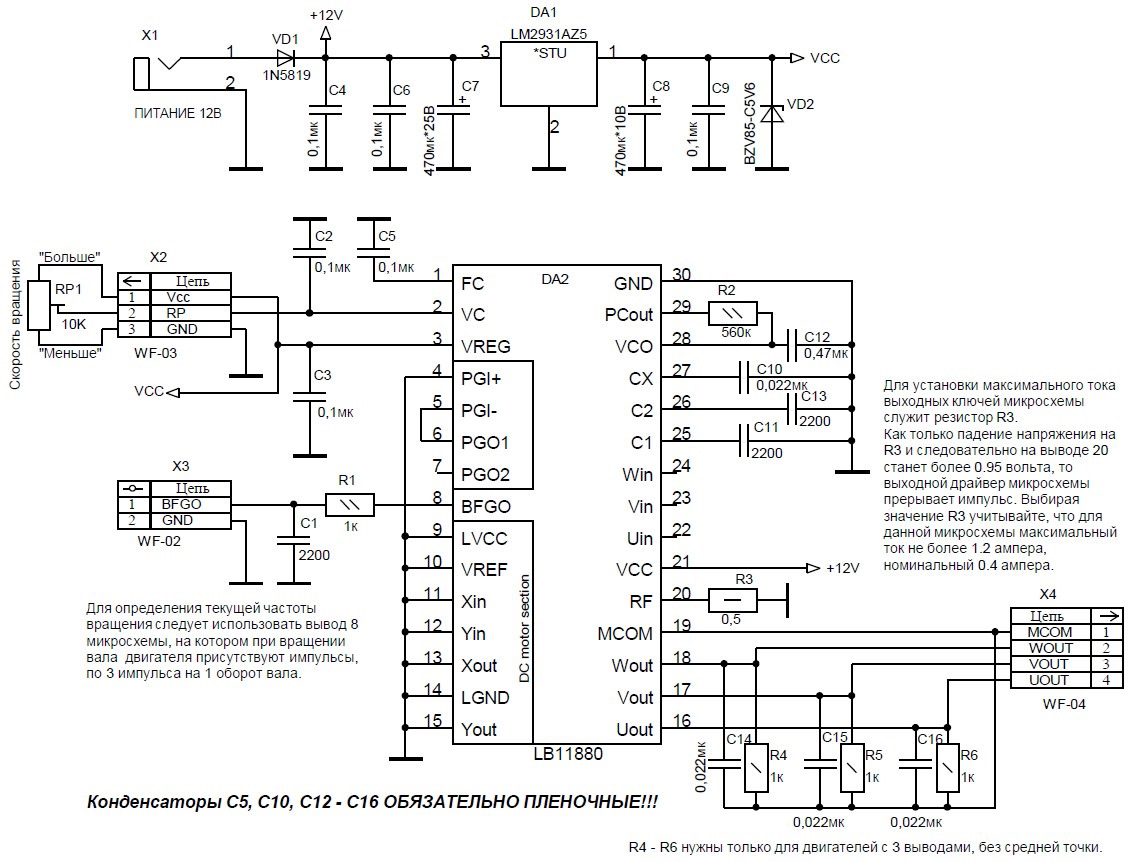

Более правильный вариант — использовать специализированный драйвер BLDC-двигателя, например LB11880. Микроконтроллер управляет драйвером, а тот коммутирует обмотки мотора.

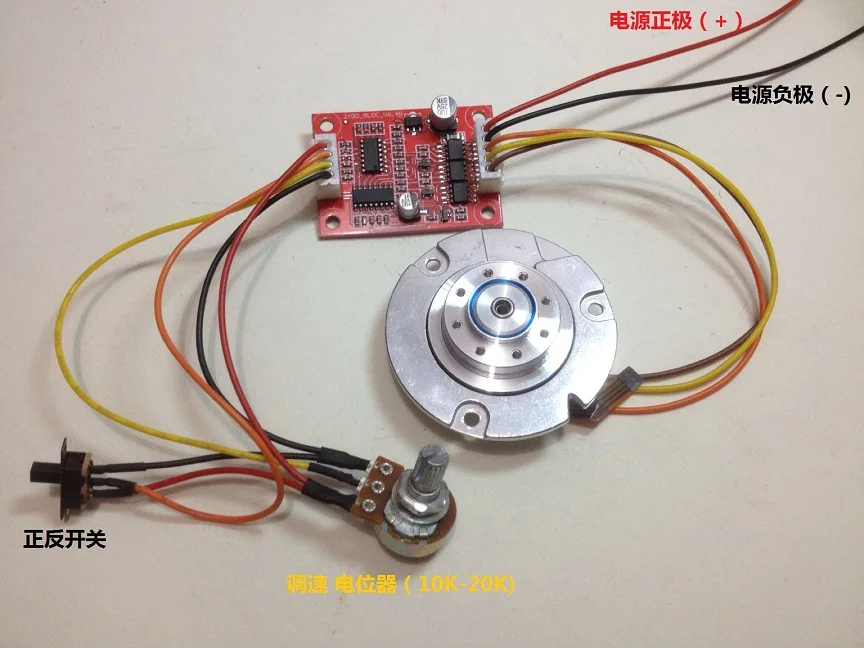

3. Использование готового контроллера двигателя

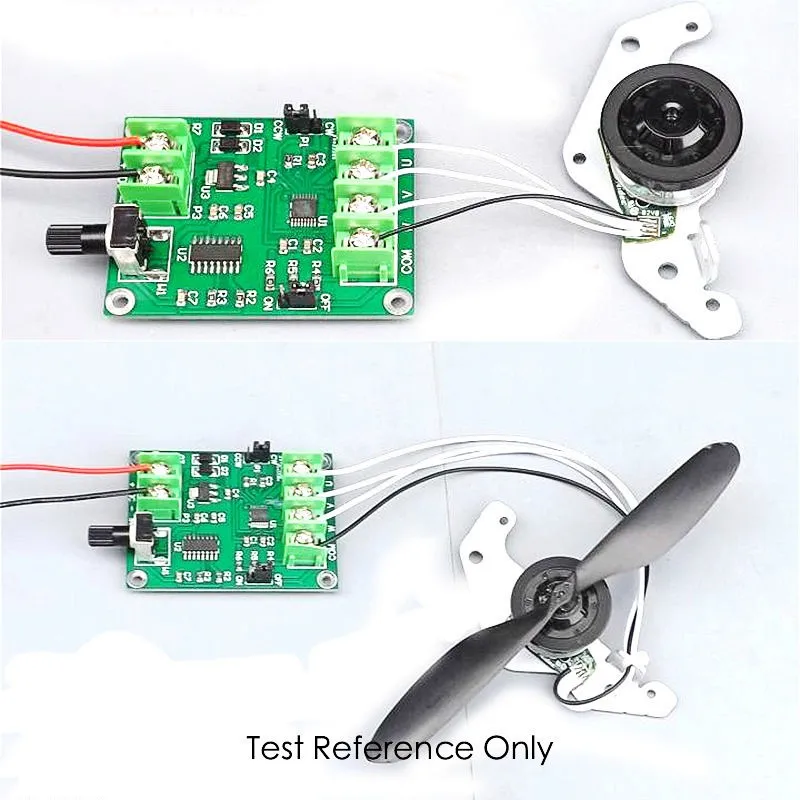

Можно применить готовый модуль управления бесколлекторным двигателем. Он содержит драйвер и схему управления, к нему достаточно подключить питание и сигнал задания скорости.

Выбор контроллера для двигателя жесткого диска

При выборе контроллера для мотора HDD следует учитывать несколько факторов:

- Напряжение питания двигателя (5В или 12В)

- Максимальный ток обмоток

- Наличие датчиков положения ротора

- Требуемые алгоритмы управления (простая коммутация или векторное управление)

- Интерфейс для задания скорости и направления

Хорошим выбором может быть контроллер на основе микросхем LB11880 или L6235. Они специально разработаны для управления трехфазными бесколлекторными двигателями.

Подключение двигателя HDD к микросхеме LB11880

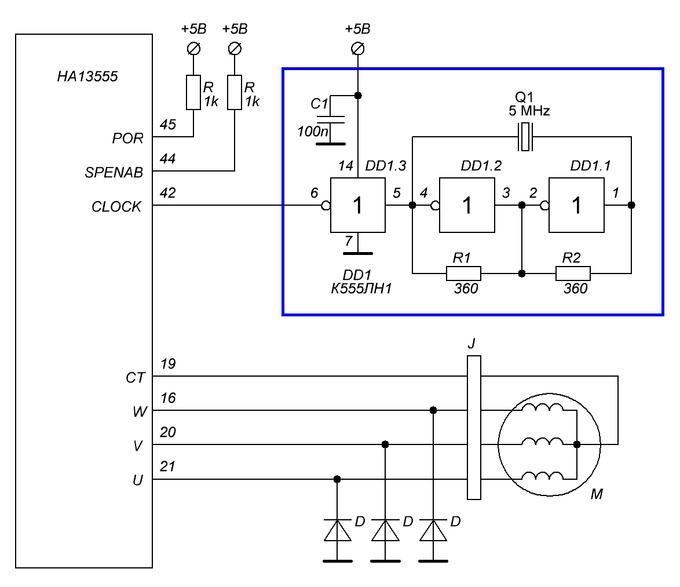

Микросхема LB11880 — это специализированный драйвер для бесколлекторных двигателей. Принципиальная схема подключения двигателя HDD к LB11880 выглядит следующим образом:

- Выводы U, V, W микросхемы подключаются к трем фазам двигателя

- Общий вывод двигателя соединяется с выводом GND микросхемы

- На вывод VCC подается напряжение питания двигателя (5В или 12В)

- Выводы HU, HV, HW подключаются к датчикам Холла двигателя

- Вывод FG формирует импульсы, частота которых пропорциональна скорости вращения

- Вывод SPEED задает скорость вращения (ШИМ или аналоговый сигнал)

Такая схема позволяет реализовать управление скоростью и направлением вращения двигателя HDD. Микроконтроллер может задавать скорость через вывод SPEED и получать информацию об оборотах через FG.

Особенности программирования микроконтроллера для управления мотором HDD

При разработке программы для микроконтроллера, управляющего двигателем жесткого диска, нужно учитывать следующие моменты:

- Реализация алгоритма коммутации обмоток в зависимости от сигналов датчиков Холла

- Формирование ШИМ-сигналов для регулировки скорости

- Обработка сигнала обратной связи по скорости (если используется)

- Плавный разгон и торможение двигателя

- Защита от перегрузки по току

Готовые библиотеки для работы с BLDC-двигателями могут значительно упростить разработку. Например, для микроконтроллеров STM32 доступны библиотеки от ST, реализующие различные алгоритмы управления бесколлекторными двигателями.

Применение двигателей HDD в самодельных проектах

Моторы от старых жестких дисков часто используются радиолюбителями для создания различных самоделок. Вот несколько интересных идей по их применению:

- Миниатюрный шлифовальный станок

- Высокоточный привод для 3D-принтера или ЧПУ-станка

- Генератор для ветряка или микро-ГЭС

- Привод для робота или радиоуправляемой модели

- Основа для самодельного жесткого диска

При работе над такими проектами важно обеспечить надежное крепление двигателя и соблюдать технику безопасности, так как моторы HDD могут развивать высокую скорость вращения.

Шлифовально-заточной станок из HDD компьютера своими руками

Для тех, кто занимается рукоделием и ремонтом, для заточки небольших ножей, сверл, лезвий плоских отверток, шил, иголок и обработки поверхностей небольших деталей крайне необходимо иметь под руками малогабаритный тарельчатый шлифовальный станок. В продаже есть дорогие профессиональные большой мощности, а вот настольных миниатюрных не встречал.

Поэтому изготовил самодельный тарельчатый шлифовально-заточной станок из старого компьютерного жесткого диска HDD, который показан на фото. Результат превзошел все ожидания. Теперь не вставая с рабочего места можно быстро заправить затупившийся инструмент.

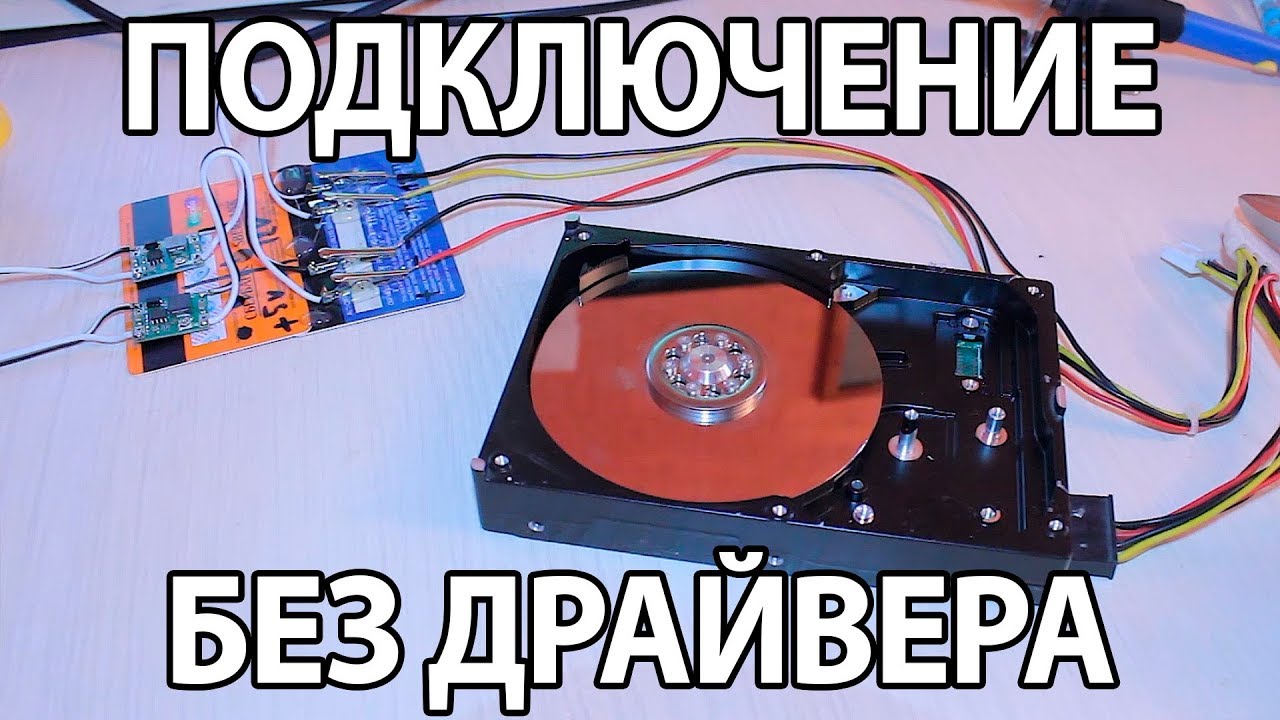

Выбор контроллера и подключение двигателя HDD

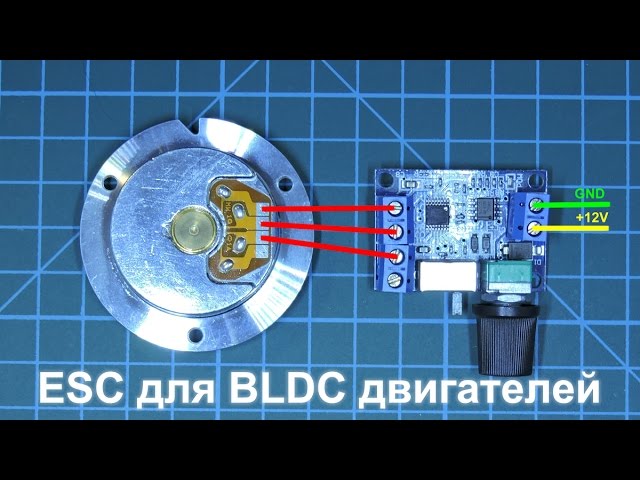

В винчестерах (жестких дисках) установлен трехфазный низковольтный двигатель. Поэтому для его вращения нужно напряжение 12 В трехфазного тока, которое можно получить путем преобразования постоянного напряжения с помощью контроллера, выполненного на микросхемах. Схема простая, но разрабатывать ее и изготавливать не хотелось.

Схема простая, но разрабатывать ее и изготавливать не хотелось.

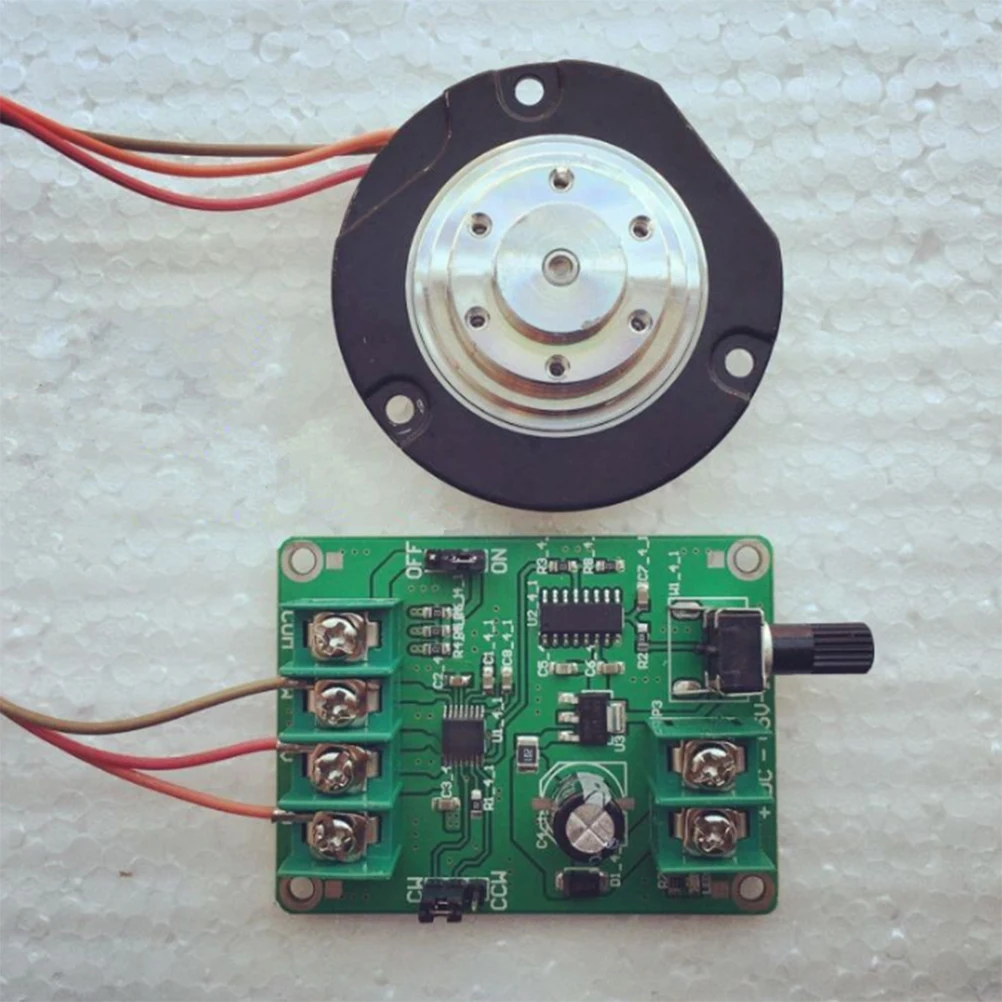

А тут на Алиэкспресс появился подходящий по параметрам и размерам недорогой контроллер для трехфазных двигателей, рассчитанных на питающее напряжение 5-15 В при токе нагрузки до 2 А. В дополнение с ручным ШИМ регулятором оборотов от 0 до 10 000 в минуту и защитой от перегрузки. Модель ZS-X9B.

Для самодельной точилки подойдет любой жесткий диск форм фактора 3,5 дюйма от стационарного компьютера. При этом чем старее диск и меньше емкость, тем лучше, так как в старых установлены более мощные двигатели.

На этикетке винчестера обычно указан ток его потребления по цепям 5 В и 12 В с учетом потребления схемы управления. Ток потребления двигателя будет меньше. Когда будет найден жесткий диск, то надо проверить, чтобы ток его потребления по цепи 12 В не превышал 1 А. Приведенный на фото винчестер, взятый для самоделки потребляет 0,75 А.

После получения платы контроллера из Китая можно приступать к изготовлению точильного станка. Начинать с откручивания всех видимых и невидимых винтов на корпусе жесткого диска.

Начинать с откручивания всех видимых и невидимых винтов на корпусе жесткого диска.

Для этого понадобится качественная отвертка со звёздочкой. Винты откручиваются с большим усилием и у дешевой отвертки все грани звездочки сразу же срежутся. Один из винтов крышки обычно находится под этикеткой, и чтобы найти его надо легко проводя пальцем по ее поверхности найти на ней мягкое место и прорвать отверстие.

Далее демонтируется механизм, управляющий перемещением магнитных головок. Для этого отвинчиваются винты, фиксирующие неодимовые магниты, после чего механизм легко снимается с оси. Останется еще снять переходную колодку, соединяющую магнитные головки с печатной платой.

Снятые неодимовые магниты приклеены к стальным пластинам, и несмотря на малые размеры, обладают большой силой притяжения черных металлов, в хозяйстве пригодятся. Я ранее из-за этих магнитов разбирал винчестеры.

С нижней стороны винчестера на нескольких винтах установлена печатная плата. Если подать на ее четырех контактный разъем питающее напряжение 5 В и 12 В, то в некоторых моделях двигатель запустится, но через время для снижения износа из-за отсутствия сигнала обращения с компьютера остановится. В дополнение если будет незначительно превышена нагрузка на диск, то будет срабатывать защита и двигатель будет останавливаться.

В дополнение если будет незначительно превышена нагрузка на диск, то будет срабатывать защита и двигатель будет останавливаться.

С остановкой и защитой конечно можно, при наличии схемы, разобраться. А вот найти стандартный блок питания с двумя выходными напряжениями практически невозможно. Придется использовать блок питания от компьютера, а он большой по размерам. По этим причинам и был использован в самоделке специальный контроллер.

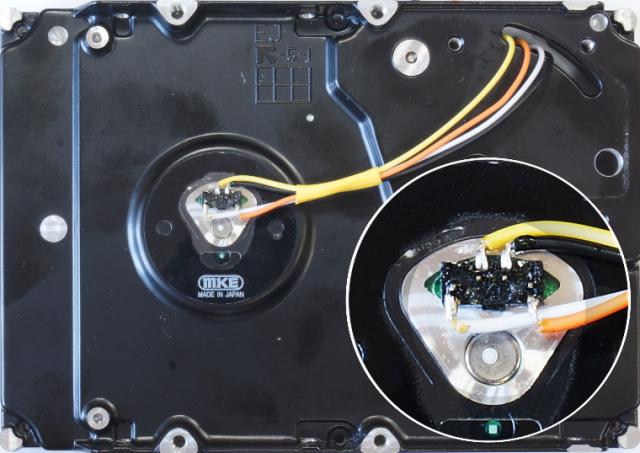

Обмотки двигателя винчестера, как и трехфазные двигатели в электротехнике, внутри его корпуса могут быть соединены по схеме треугольника (три вывода) или по схеме звезды (четыре вывода) как в двигателе на фотографии. Для изготовления точилки значения не имеет.

Если двигатель имеет три вывода, то провода U, V и W от контроллера присоединяются к ним в любом порядке. Направление вращения мотора можно изменить, поменяв местами два любых вывода или переключив джампер (перемычку) на контроллере.

Если двигатель имеет четыре вывода, то вывод N остается свободным. В остальном все как выше описано. Только нужно еще определить какой из выводов является N.

В остальном все как выше описано. Только нужно еще определить какой из выводов является N.

Если есть мультиметр, то нужно измерять сопротивление между выводами, которое должно составлять несколько Ом. Сопротивление между выводами U, V и W будет равным, а между N и любым другим меньше в два раза, так как будет измеряться сопротивление только одной обмотки.

Еще можно измерять сопротивление (может быть около 500 Ом) между контактами на печатной плате для подключения двигателя и общим проводом. Вывод, при прикосновении к которому сопротивление будет отличаться от остальных и будет общим N. Если сопротивление будет изменяться до бесконечности, то нужно поменять местами щупы.

Если нет приборов, то просто припаять к трем выводам подряд провода от контроллера, а затем крайний перебросить на другой край. В каком случае двигатель будет лучше держать нагрузку, тот вариант и будет правильным. Не забывайте отключать при перепайках питающее напряжение. Испортить контроллер от таких манипуляций невозможно, так что можно экспериментировать смело.

После определения со схемой подключения провода от контроллера были припаяны к выводам двигателя и на контроллер подано питающее напряжение величиной 12 В от стационарного блока питания. Провод красного цвета VCC разъема контроллер подключается к плюсу, а черного GND – минусу БП.

Двигатель запустился с первой попытки и стабильно работал при отключении и подачи питающего напряжения. Скорость вращения регулировалась от нуля до 10000 оборотов в минуту, как и заявлял производитель контроллера. Ток потребления на холостом ходу составил 0,48 А, при торможении пальцем диска вплоть до остановки ток возрастал до 1,0 А.

Обычно двигатель винчестера при работе развивает скорость 7 000 оборотов в минуту. Проверка показала, что он успешно работает и при скорости 10 000 об/мин.

Для интереса посмотрел с помощью осциллографа форму сигнала на выводах двигателя. Удивило, что положительная форма импульса была дополнительно наполнена высокочастотными импульсами. На всех фазах форма импульсов была одинаковой, но сдвинутой относительно друг друга на 120°.

Исходя из полученных данных был подобран из имеющихся от не подлежащих ремонту девайсов и испытан адаптер на 12 В и ток нагрузки до 1,0 А.

Изготовление тарельчатого шлифовально-заточного станка

Со схемой подключения двигателя винчестера к контроллеру и выбором блока питания разобрались и теперь можно перейти к физической реализации задумки по изготовлению тарельчатого шлифовально-заточного станка.

В винчестере, который был взят за основу для станка диск оказался утоплен относительно верхней поверхности корпуса на 5 мм, что делало невозможным заточку плоского инструмента, например, ножа.

Пришлось его поднять на 10 мм, для чего сначала в точках крепления двигателя были просверлены сквозные отверстия ⌀2,5 мм и затем нарезана резьба М3.

Далее подобраны стойки высотой 10 мм, двигатель установлен на них и закреплен винтами М3, как показано на фото.

Далее была изготовлена новая верхняя крышка. Штатная была не плоской и очень тонкой, решил сделать более основательную. Вырезал в размер корпуса из листа алюминия толщиной 1,5 мм с помощью ножовки по металлу. Отверстие под двигатель выпилил с помощью лобзика, заправленного пилкой по металлу.

Вырезал в размер корпуса из листа алюминия толщиной 1,5 мм с помощью ножовки по металлу. Отверстие под двигатель выпилил с помощью лобзика, заправленного пилкой по металлу.

Далее крышка была закреплена на корпусе и установлен диск. Зазор между диском и крышкой, как и было задумано, составил около 1 мм.

Одновременно с верхней была вырезана и нижняя крышка и на нее по углам установлены четыре резиновых ножки, взятые от какого-то прибора. Резина не даст скользить станку по столу во время заточки инструмента и будет гасить вибрацию.

Установка и монтаж электронных компонентов

Пришло время разместить в корпусе винчестера контроллер, включатель и разъем подачи питающего напряжения. После определения мест установки этих элементов пришлось дорабатывать корпус и контроллер.

Так как контроллер по высоте не вмещался в корпус винчестера пришлось его доработать. Электролитический конденсатор емкостью 470 микрофарад на напряжение 16 В путем наращивания длины выводов был расположен соосно с регулятором скорости. С разъема снят пластмассовый корпус и укорочены штыри до высоты 3 мм. Провода к ним присоединены путем пайки. Вместо джампера припаяна перемычка из медной проволочки.

С разъема снят пластмассовый корпус и укорочены штыри до высоты 3 мм. Провода к ним присоединены путем пайки. Вместо джампера припаяна перемычка из медной проволочки.

Так как высоту переменного резистора регулятора скорости уменьшить было невозможно, то в корпусе отверстие, в котором ранее располагался переходной разъем с магнитной головки, было расточено надфилем таким образом, чтобы в него поместился резистор и конденсатор. Контроллер был закреплен через втулку с помощью винта.

Тумблер включения был закреплен в просверленном для него сбоку отверстии гайкой. Разъем для подключения шнура от адаптера питания был закреплен в задней стенке корпуса с помощью термоклея. Подробно описывать технологию крепления электронных компонентов нет смысла, так как корпуса винчестеров отличаются и в каждом конкретном случае потребуется свое решение.

Приклеивание наждачной бумаги к диску

Приклеивание абразивного материала на диск винчестера является простой, но ответственной работой, так как диск вращается с большей скоростью, и наждачная бумага может отвалиться.

Я не стал наждачное полотно заводить под прижимающий диск кольцо, потому что крепежные винты короткие и надежность крепления диска могла снизиться.

Поэтому размер внутреннего отверстия был выбран чуть больше внешнего диаметра удерживающей диск кольца – 34 мм. Внешний размер был равен диаметру диска – 95 мм. Наносить разметку проще всего циркулем.

Вырезать внешний контур наждачной бумаги можно с помощью ножниц, при этом будут заточены еще и их режущие кромки. А внутреннее отверстие проще вырезать строительным ножом.

Для хорошей адгезии термоклея с диском нужно включить станок и путем прикосновения к поверхности вращающегося диска наждачной бумаги удалить зеркальную поверхность.

Для склейки наждачной бумаги с диском можно применять любой подходящий клей, например, «Момент». Но я читал, что для этих целей хорошо подходит термоклей и решил попробовать.

Со временем абразив сотрется и наждачку придется отклеивать для замены. Если она будет держаться намертво, то это создаст трудности при отделении полотна от диска. А термоклей достаточно разогреть и изношенный лист легко отделится от диска. Пистолет разогревать не стал, а просто нарезал мелких кусочков термоклея и равномерно разложил на наждачной бумаге.

А термоклей достаточно разогреть и изношенный лист легко отделится от диска. Пистолет разогревать не стал, а просто нарезал мелких кусочков термоклея и равномерно разложил на наждачной бумаге.

Далее на термоклей наложил диск, чтобы не запачкать утюг на него хлопчатобумажную ткань, а сверху утюг, включенный в режим максимального нагрева. Вместо ткани подойдет и лист бумаги.

Когда индикатор нагрева утюга погас, то снял его, и заменил тяжелой холодной железкой. Через минуту термоклей остыл и затвердел.

Осталось закрепить шлифовальный диск на двигателе и можно приступать к работе. Работать на станке понравилось, переточил весь мелкий инструмент и затупившиеся сверла.

Предлагаю вашему вниманию короткий видео ролик, демонстрирующий тарельчатый шлифовально-заточной станок в работе.

Если сталь инструментальная и закаленная, то при заточке и правке инструмента летит сноп искр. Опытные слесари по внешнему виду и цвету искр определяют даже марку стали.

Самоделка оказалась очень полезной и удобной в эксплуатации, жаль, что не сделал такой заточной станок ранее. Если вы мастеровой человек, то настоятельно рекомендую сделать себе такой станочек.

Если вы мастеровой человек, то настоятельно рекомендую сделать себе такой станочек.

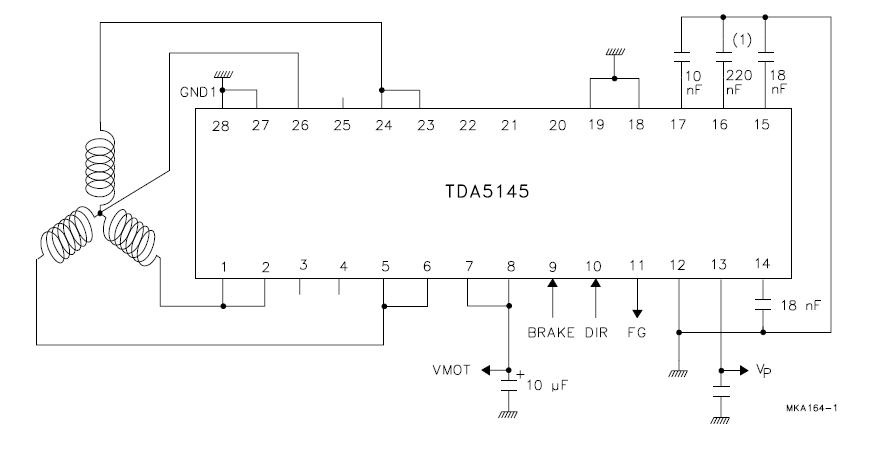

Подключение и запуск мотора от FDD (JCM5044)

Дело было вечером, делать было нечего. Разбирал коробки с разной всячиной, и нашёл древний флопик.

Выкинуть вроде жалко, а применить негде. Решил просто немного поиграться, а именно — запустить мотор от него. Чтобы достать мотор, откручиваем 4 винта

Добрался до мотора

Мотор бесколлекторный, с датчиками Холла. В качестве драйвера использована микросхема JCM5044, даташит на которую я так и не нашёл.

Так как даташита нет, а флопик был рабочий, я подключу логический анализатор к выводам мотора, и посмотрю как работает управление.

Подпаиваю провода. Для работы мотора используются следующие выводы шлейфа:

- GND (общий)

- V (питание)

- SP

- CLK

- I/D

- MON

Остальные выводы идут на концевики, они меня не интересуют.

Цепляю логический анализатор (обзор Saleae Logic).

Если вставить дискету (или замкнуть концевик), мотор крутится в течении 1…2 секунд. Этого более чем достаточно, чтобы посмотреть на сигналы управления. Приступим.

Здесь видно, что на выводе «SP» постоянно висит 0. Для чего нужен этот вывод — пока не понятно, разберусь позже. На выводе «I/D» присутствуют импульсы — один импульс на один оборот вала. Если мотор крутится — на выводе «MON» висит 0, если не крутится — висит 1. Также когда мотор крутится, на выводе «CLK» присутствует тактовый сигнал частотой 1 МГц.

Теперь я удерживаю вал движка рукой, чтобы он не смог крутиться, и опять подаю питание. Замыкаю концевик, смотрю что показывает логический анализатор.

На выводе «I/D» теперь нет импульсов, т.к. вал заблокирован. Вывод «MON» периодически «дёргался», пытаясь растолкать мотор. Синхронно с работой вывода «MON» появлялась генерация тактовых импульсов на ножке «CLK».

Для начала экспериментов информации достаточно. Отпаиваю шлейф, подключаю мотор к макетной плате с микроконтроллером ATmega32.

Так как контроль оборотов вала мне не нужен, вывод «I/D» не подключаю. Получается 2 провода питания и 3 провода управления. Подключение ATmega32 <-> Motor JCM5044:

- GND <-> G

- VCC <-> V

- PB1 <-> SP

- PB2 <-> MON

- PB3 <-> CLK

Итак, для работы мотора нужно подать тактовый сингал 1 МГц на вывод CLK, а также прижать на землю вывод «MON». Затем если мотор начнёт крутиться, попробовать поменять состояние вывода «SP». По-быстрому пишу код (его можно скачать в конце статьи), прошиваю микроконтроллер, и вуаля — мотор крутится. Теперь пробую поиграться с выводом «SP». Оказалось, что этот вывод отвечает за скорость вращения вала. Если SP=0, тогда вал вращается со скоростью 300 об/мин. Если SP=1, тогда на валу 360 об/мин. Оно и логично — «SP» означает «Speed». Далее я попробовал разгонять/замедлять мотор, подавая на него различные тактовые частоты. С повышением скорости проблем не было, мотор крутился быстро.

Подведу итог. Чтобы включить электронику мотора, нужно установить MON=0, при этом ротор начинает притягиваться катушками, но не вращается. Для того, чтобы мотор начал вращение, нужно подать тактовый сигнал на вывод «CLK». Скорость вращения зависит от подаваемой тактовой частоты, а также немного меняется при помощи вывода «SP».

Теги:

- Atmel Studio

- AVR

- Микроконтроллер

Мотор жесткого диска… Информация — PowerUser

Задавать вопрос

спросил

Изменено 4 месяца назад

Просмотрено 3к раз

Я снял двигатель моего жесткого диска, а это разъем за ним. .. Я просто хочу спросить, для чего предназначен каждый разъем… среди 4 показанных ниже может быть пара для минуса и плюса для мощность… 🙂 но я не знаю, где она может быть… и какое максимальное напряжение для работы мотора…

.. Я просто хочу спросить, для чего предназначен каждый разъем… среди 4 показанных ниже может быть пара для минуса и плюса для мощность… 🙂 но я не знаю, где она может быть… и какое максимальное напряжение для работы мотора…

- жесткий диск

3

Я не знаю насчет проводов, но поскольку вы не говорите, какого размера это диск:

- Для 3,5-дюймового жесткого диска требуется +12 В постоянного тока для запуска двигателя и +5 В постоянного тока для работы печатные платы.С SATA третий +3,3 В постоянного тока также используется в дополнение к двум другим

- Для типичного 2,5-дюймового жесткого диска требуется +5 В постоянного тока (часто преобразуется в +3,3 В постоянного тока с помощью встроенного регулятора напряжения).

http://en.wikipedia.org/wiki/Serial_ATA

Я полагаю, что это зависит от диска к диску. Я хотел бы исследовать ваш точный привод и получить некоторые подробности.

Я опоздал на 12 лет, но эти четыре больших паяных соединения почти наверняка являются заземлением/отрицательным, положительной фазой 1, положительной фазой 2 и положительной фазой 3. Трехфазные приводные двигатели имеют четыре соединения, и их провода привода также могут использоваться чипами контроллера/контроллером скорости для определения/управления скоростью двигателя.

2

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя адрес электронной почты и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

. 9Драйвер 0000 — управление 4-проводным двигателем жесткого диска

9Драйвер 0000 — управление 4-проводным двигателем жесткого диска спросил

Изменено 4 года, 4 месяца назад

Просмотрено 3к раз

\$\начало группы\$

Прочитав множество противоречивых отзывов о «правильном» методе, я хотел бы внести ясность: каков правильный метод управления 4-проводным двигателем жесткого диска с конфигурацией «звезда»?

Что я наблюдал за действиями людей/компаний:

- Управление двигателем с использованием 3-х проводов и ничего не подключая к общему проводу.

- Установка драйверов полумоста на все 4 провода.

- Установка общего на GND и управление другим 3.

- Установка Общего на V+ и управление тремя другими с открытым стоком.

Теперь я понимаю, что может быть несколько способов управлять им, но каков предполагаемый метод? Как они ДОЛЖНЫ управляться?

Для справки: я планирую использовать двигатель жесткого диска для создания прецизионного драйвера с переменной скоростью, который будет иметь оптическую обратную связь (то есть оптические деления на ободе диска) для управления скоростью.

- драйвер

- бесщеточный двигатель постоянного тока

- жесткий диск

\$\конечная группа\$

1

\$\начало группы\$

Вы можете чередовать их в любом предложенном вами режиме 3-фазный треугольник или звезда, но каждый из них неоптимален

Если вы хотите, чтобы он работал бесшумно с оптимальным управлением скоростью крутящего момента с использованием синхронной синусоидальной волны V/F PWM.