Какие виды припоев существуют. Каков состав мягких и твердых припоев. Для чего используются флюсы при пайке. Какие бывают активные и пассивные флюсы. Как правильно выбрать припой и флюс для пайки.

Основные виды и характеристики припоев

Припой — это металлический сплав, используемый для соединения деталей методом пайки. Основные требования к припоям:

- Температура плавления ниже, чем у соединяемых металлов

- Хорошая текучесть в расплавленном состоянии

- Способность смачивать поверхности соединяемых деталей

- Достаточная механическая прочность после затвердевания

- Устойчивость к коррозии

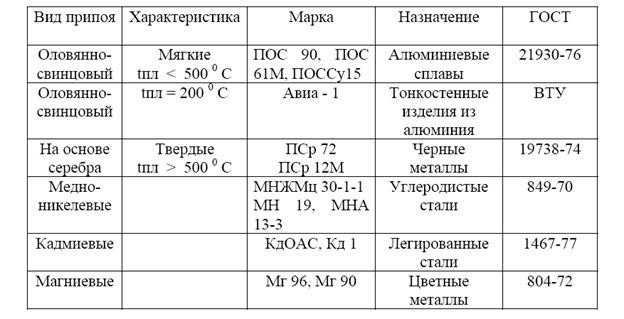

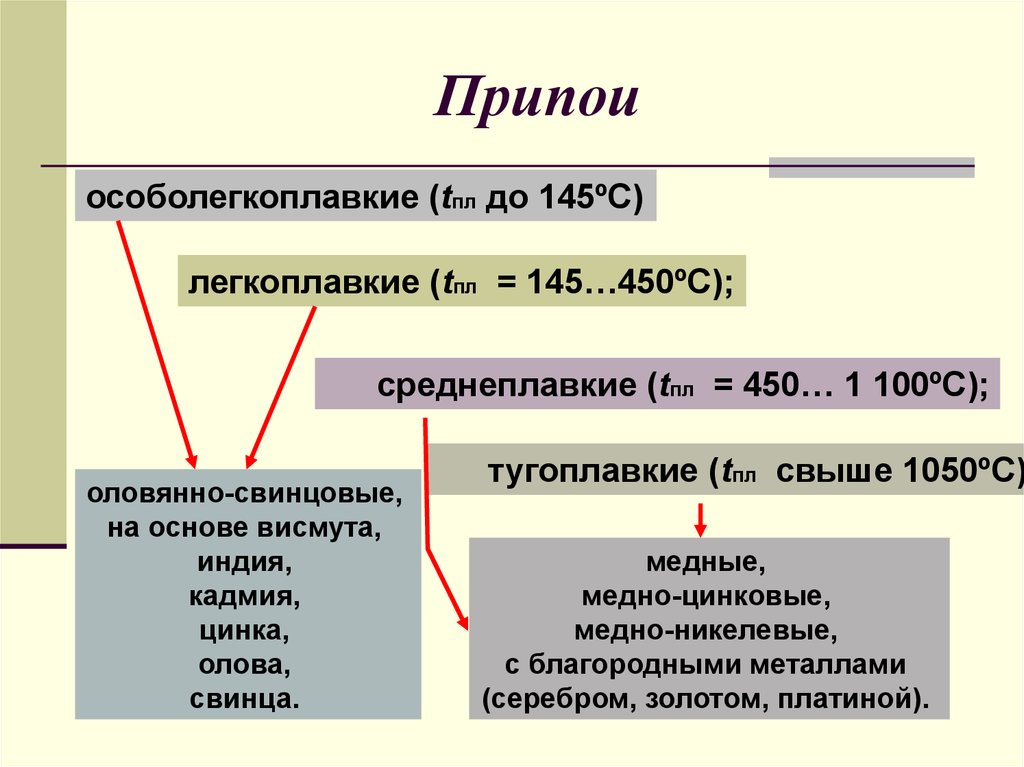

По температуре плавления припои делятся на две основные группы:

- Мягкие припои — температура плавления до 400°C

- Твердые припои — температура плавления выше 500°C

Состав и применение мягких припоев

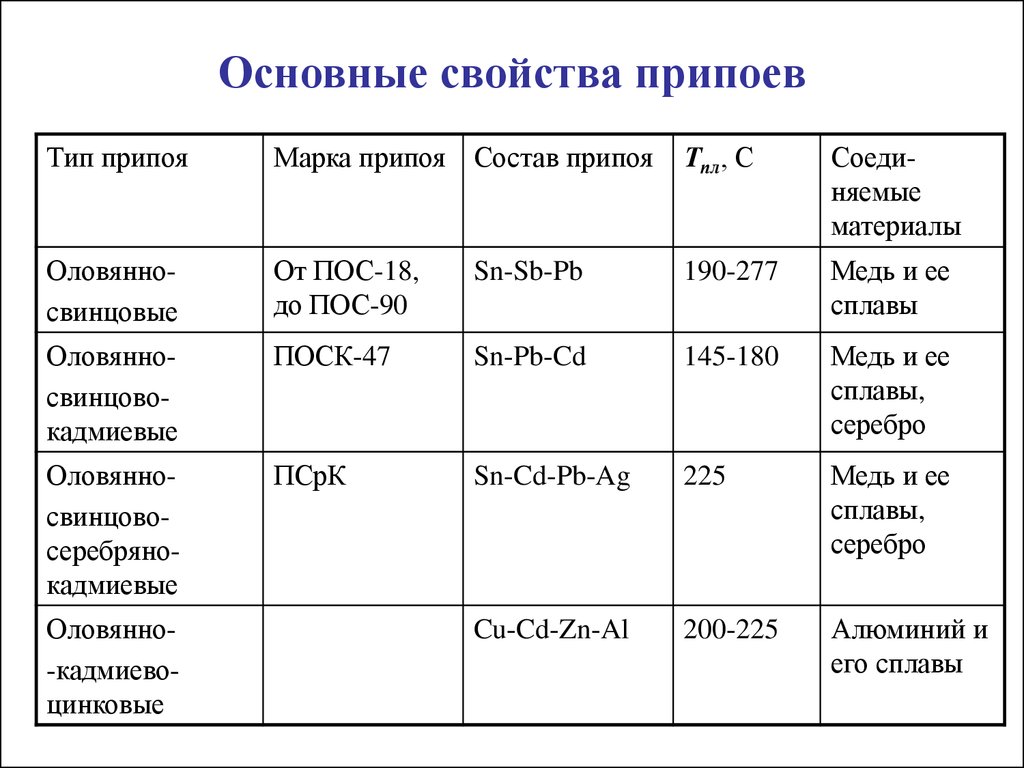

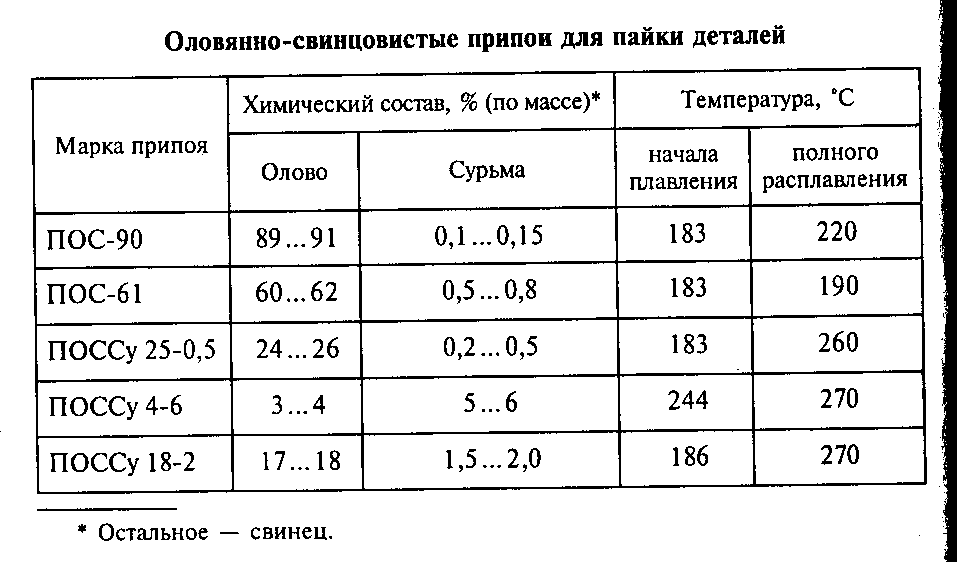

Мягкие припои широко применяются в электромонтажных и радиомонтажных работах. Их основу составляют сплавы олова и свинца в различных пропорциях.

Наиболее распространенные марки мягких припоев:

- ПОС-90 (90% олова, 10% свинца) — для пайки деталей из пищевой жести

- ПОС-61 (61% олова, 39% свинца) — универсальный припой для радиомонтажных работ

- ПОС-40 (40% олова, 60% свинца) — для пайки проводов, резисторов, конденсаторов

- ПОС-30 (30% олова, 70% свинца) — для пайки экранов, латунных деталей

Для снижения температуры плавления в состав мягких припоев могут добавляться висмут, кадмий, сурьма и другие металлы.

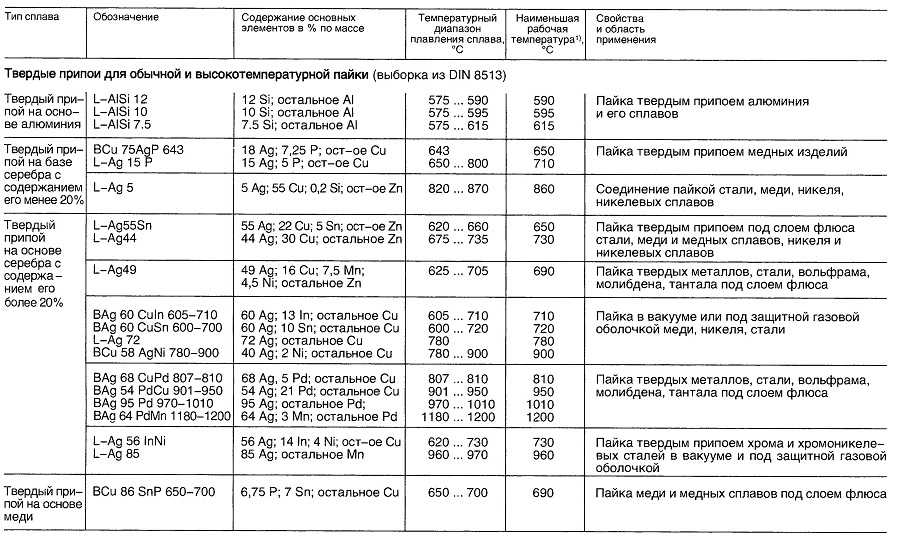

Особенности твердых припоев

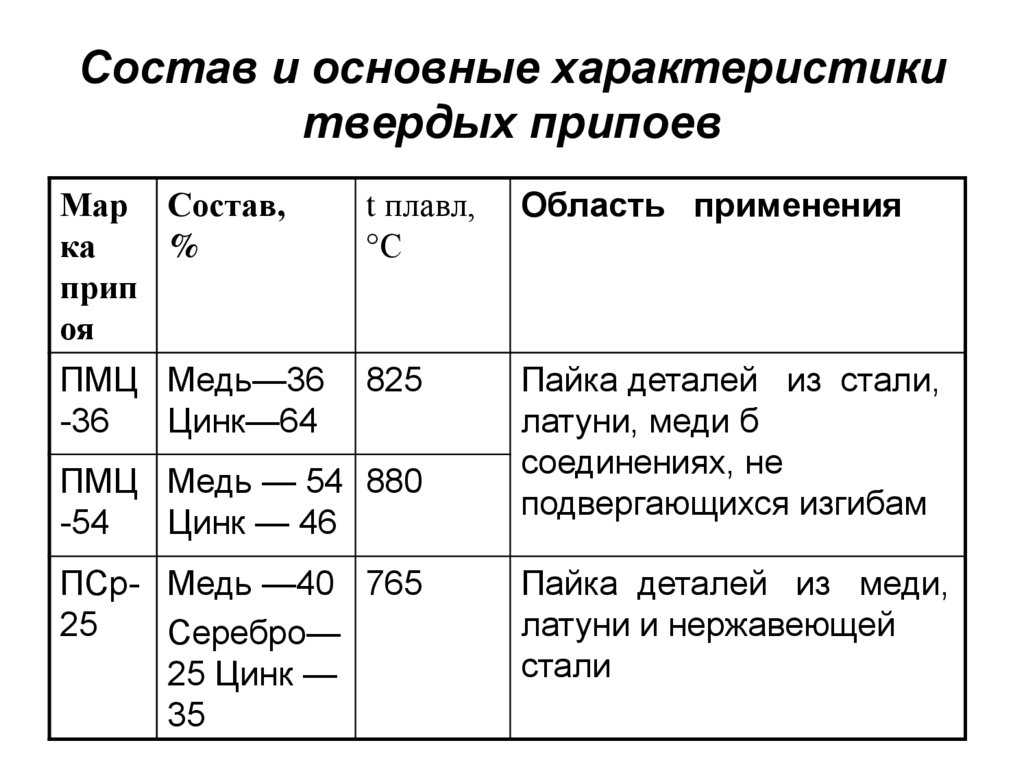

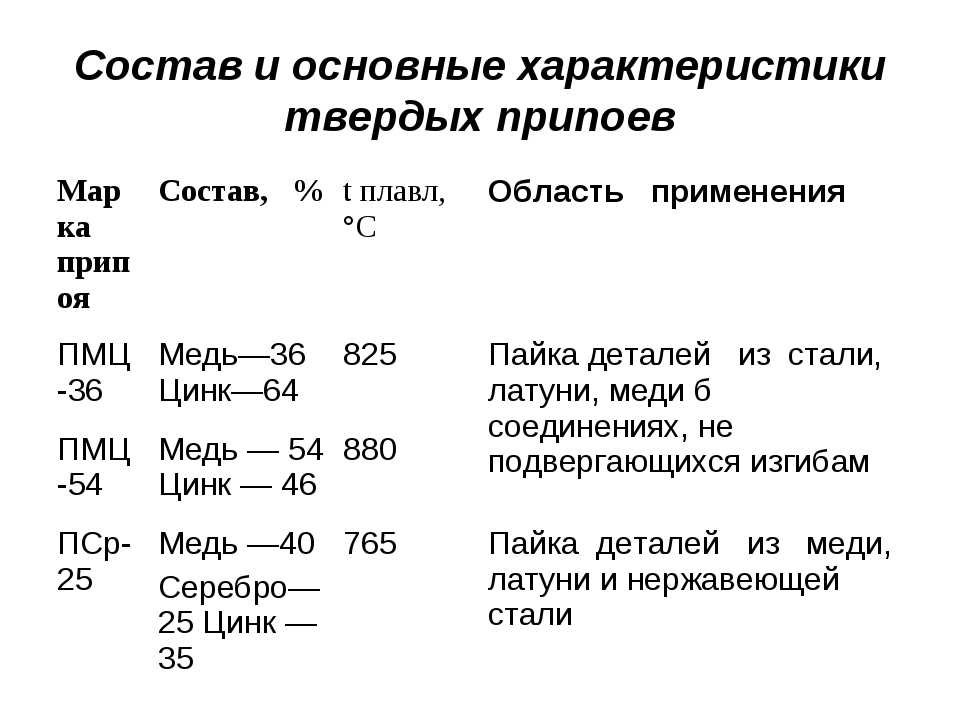

Твердые припои обеспечивают более прочное соединение, но требуют более высоких температур пайки. Основные типы твердых припоев:

- Медно-цинковые (ПМЦ) — для пайки меди, латуни, бронзы, стали

- Серебряные (ПСр) — для ответственных соединений в радиоэлектронике

- Алюминиевые — специальные припои для пайки алюминия и его сплавов

Температура плавления твердых припоев составляет 600-900°C в зависимости от состава. Это обеспечивает высокую прочность паяного соединения.

Назначение и виды флюсов для пайки

Флюс — это вещество, применяемое при пайке для очистки поверхностей от оксидов и улучшения смачивания припоем. Основные функции флюсов:

- Удаление оксидных пленок с поверхности металла

- Защита от повторного окисления при нагреве

- Снижение поверхностного натяжения припоя

- Улучшение растекания припоя по поверхности

Флюсы делятся на две основные группы:

- Активные (кислотные) флюсы — обладают сильным очищающим действием

- Пассивные (бескислотные) флюсы — защищают поверхность от окисления

Активные флюсы и их применение

Активные флюсы содержат кислоты или хлориды, эффективно очищающие поверхность металла. Наиболее распространенные виды:

- Ортофосфорная кислота — для пайки черных и цветных металлов

- Хлористый цинк — для пайки меди, латуни, стали

- Хлорид аммония (нашатырь) — для активации поверхности паяльника

- Бура — для высокотемпературной пайки твердыми припоями

Активные флюсы обеспечивают качественную пайку, но требуют тщательной очистки изделия после работы для предотвращения коррозии.

Пассивные флюсы для бескислотной пайки

Пассивные флюсы не вызывают коррозии и не требуют удаления после пайки. Основные виды:

- Канифоль — самый распространенный флюс для электроники

- Стеарин — для пайки мягкими припоями

- Глицерин — компонент пастообразных флюсов

- Вазелин — основа некоторых паяльных паст

Канифоль используется как в чистом виде, так и в виде спиртовых растворов различной концентрации. Это наиболее безопасный флюс для пайки электронных компонентов.

Выбор припоя и флюса для различных задач пайки

Правильный выбор припоя и флюса обеспечивает качественное паяное соединение. Основные рекомендации:

- Для пайки электроники используют припой ПОС-61 и канифольные флюсы

- Для соединения крупных деталей применяют более тугоплавкие припои (ПОС-40, ПОС-30)

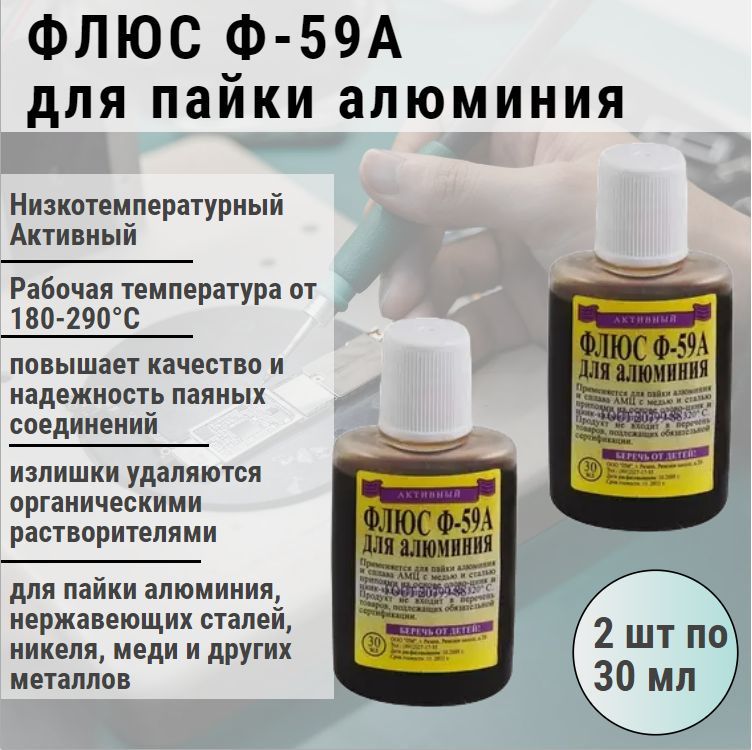

- При пайке алюминия требуются специальные припои и активные флюсы

- Твердые припои используют для получения прочных высокотемпературных соединений

- Активные флюсы требуют тщательной очистки изделия после пайки

При выборе материалов следует учитывать состав паяемых металлов, требуемую прочность соединения и условия эксплуатации изделия.

Техника безопасности при работе с припоями и флюсами

При пайке необходимо соблюдать следующие правила безопасности:

- Работать в хорошо проветриваемом помещении

- Использовать защитные очки и перчатки

- Не допускать попадания флюсов и припоев на кожу

- Не вдыхать пары флюсов и припоев

- Тщательно мыть руки после работы

- Хранить материалы в плотно закрытой таре

Особую осторожность следует соблюдать при работе с кислотными флюсами и свинецсодержащими припоями. При попадании на кожу их необходимо немедленно смыть большим количеством воды.

|

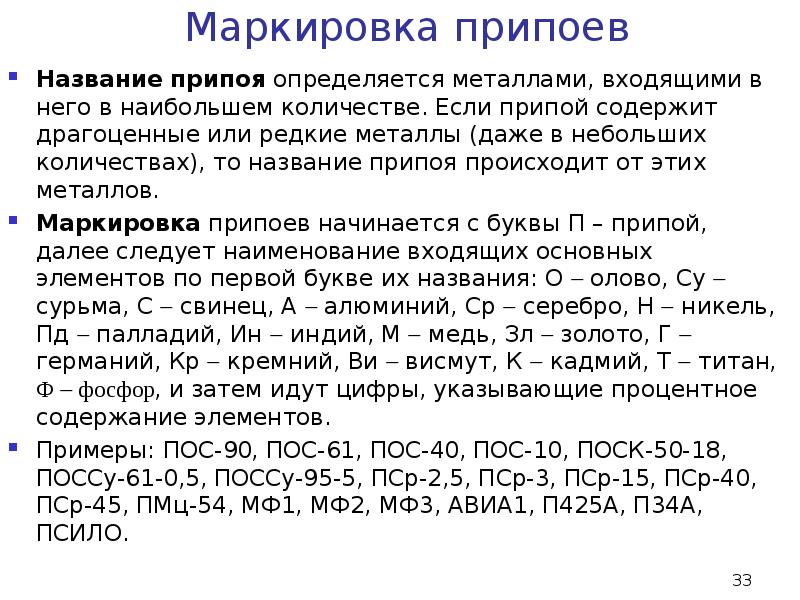

Припой — это сплав металлов, предназначенный для соединения деталей и узлов пайкой. Он должен обладать хорошей текучестью в расплавленном состоянии, хорошо смачивать поверхности соединяемых материалов, а в твердом состоянии иметь требуемую механическую прочность, стойкость к воздействию внешней среды, требуемый коэффициент теплового расширения и др. Припой выбирают в зависимости от вида соединяемых металлов или сплавов, размера деталей, требуемой механической прочности и устойчивости к коррозии. Для пайки толстых проводов используют припои с температурой плавления более высокой, чем для пайки тонких проводов. В некоторых случаях необходимо учитывать и электропроводность припоя. Припои разделяют на мягкие с температурой плавления ниже 400 °С и твердые с температурой плавления более 500 °С. Твердые припои отличаются более высокой прочностью при растяжении. В радиотехнической промышленности и радиолюбительской практике наиболее широко используются оловянно-свинцовые припои. Их разделяют на бессурьмянистые, содержащие не более 0,05 % сурьмы, малосурьмянистые, содержащие 0,05…0,5 % сурьмы, и сурьмянистые, содержащие 0,5…6 % сурьмы (ГОСТ 21930-76). Малосурьмянистые припои рекомендуются для пайки цинковых и оцинкованных деталей, сурьмянистые — в основном для пайки стальных деталей. В настоящее время в основном «покупают». Были времена когда часто «доставали». Сегодня трудность заключается с выбором из многообразия флюсов и всевозможных припоев представленных на ветринах специализированных магазинов. В прошлом, не редко, было проще «достать» необходимые компоненты и приготовить припой самостоятельно. Один из рецептов рассмотрим ниже… Для самостоятельного изготовления припоя тщательно высушенные компоненты состава отвешивают на технических весах, расплавляют смесь в металлическом тигле над газовой горелкой и, перемешав расплав стержнем из мягкой древесины или стали, стальной пластинкой снимают пленку шлака с поверхности расплава. Основные характеристики и область применения припоев

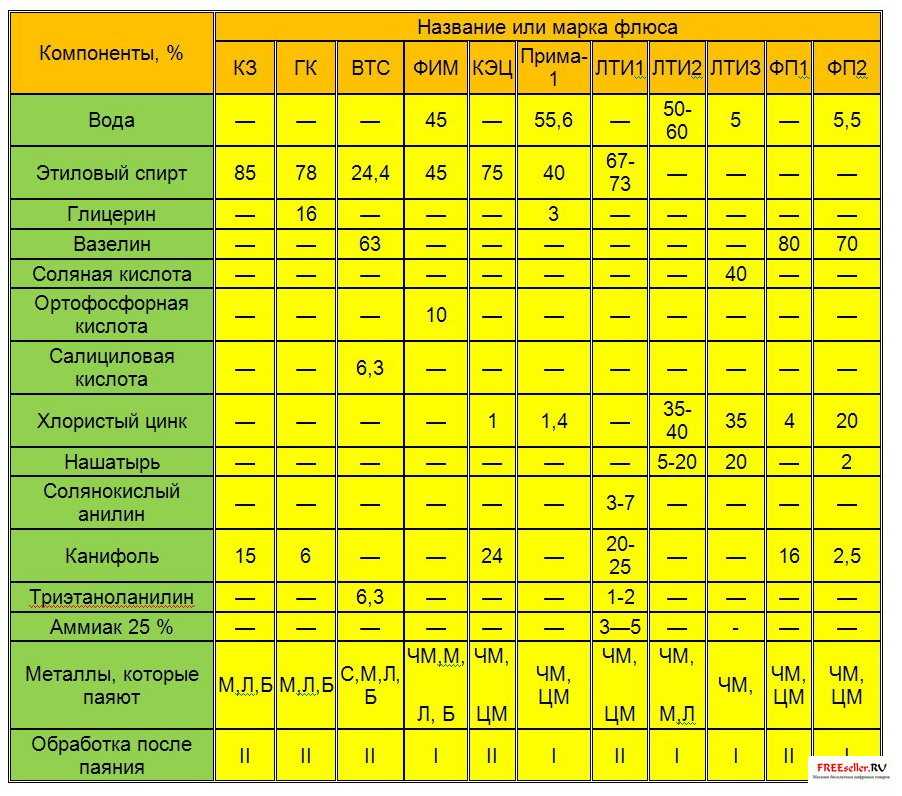

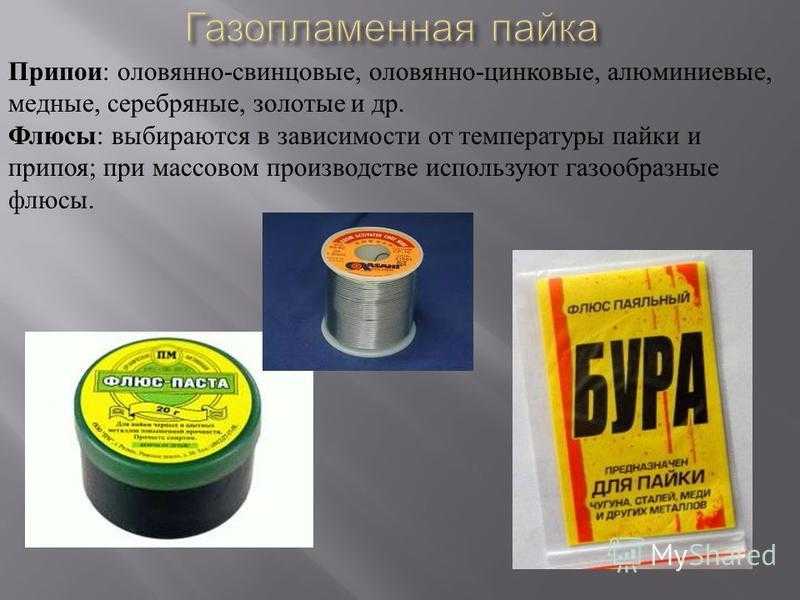

Примечание. ФЛЮС — это вещество или смесь, предназначенная для растворения и удаления оксидов с поверхности спаиваемых деталей. Он должен надежно защищать поверхности деталей и припоя от окисления в процессе пайки. Выбор флюса зависит от соединяемых пайкой металлов или сплавов и применяемого припоя, а также от вида монтажно-сборочных работ. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы разделяют на активные (кислотные), бескислотные, активированные и антикоррозионные. Активные флюсы интенсивно растворяют оксидные пленки на поверхности металла, чем достигается высокая механическая прочность соединения. Такие флюсы используют, когда можно полностью удалить их остатки с поверхности соединяемых деталей и места пайки. Бескислотные флюсы изготовляются на основе канифоли, которая при пайке очищает поверхность от оксидов и защищает ее от окисления. Их широко используют при монтаже радиоаппаратуры. Удаление этих флюсов после пайки не обязательно. Активированные флюсы изготовляют на основе канифоли с добавкой активизаторов. Они пригодны для соединения металлов и сплавов, плохо поддающихся пайке (сталь, никель, нихром и др.). Антикоррозионные флюсы не вызывают коррозии после пайки. Некоторые из них можно не удалять с места пайки.

Состав и область применения некоторых флюсов приведены в таблице ниже. При пайке медными и латунными припоями, которые отличаются высокой температурой плавления, в качестве флюссв используют главным образом буру (Na2B4O7) и смеси ее с борной кислотой (Н3ВO3) и некоторыми другими солями. Состав и область применения флюсов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Припои и флюсы

Одним из основных элементов электромонтажных и радиомонтажных работ является пайка. Качество монтажа во многом определяется правильным выбором необходимых припоев и флюсов, применяемых при пайке проводов, сопротивлений, конденсаторов.

Для облегчения этого выбора ниже приводятся краткие сведения о твердых и легких припоях и флюсах, пользовании ими и их изготовлении.

Пайка представляет собой соединение твердых металлов при помощи расплавленного припоя, имеющего температуру плавления меньшую, чем температура плавления основного металла.

Припой должен хорошо растворять основной металл, легко растекаться по его поверхности, хорошо смачивать всю поверхность пайки, что обеспечивается лишь при полной чистоте смачиваемой поверхности основного металла.

Для удаления окислов и загрязнений с поверхности спаиваемого металла, защиты его от окисления и лучшего смачивания припоем служат химические вещества, называемые флюсами.

Температура плавления флюсов ниже, чем температура плавления припоя. Различают две группы флюсов: 1) химически активные, растворяющие пленки окиси, а часто и сам металл (соляная кислота, бура, хлористый аммоний, хлористый цинк) и 2) химически пассивные, защищающие лишь спаиваемые поверхности от окисления (канифоль, воск, стеарин и т. п.)

В зависимости от химического состава и температуры плавления припоев различают пайку твердыми и мягкими припоями. К твердым относятся припои с температурой плавления выше 400°С, к легким — припои с температурой плавления до 400°С.

Основные материалы, применяемые для пайки

arrow_upward Олово — мягкий, ковкий металл серебристо-белого цвета. Удельный вес при температуре 20°С — 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию («оловянная чума»). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до — 50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами.

Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию («оловянная чума»). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до — 50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами.

Свинец — синевато-серый металл, мягкий, легко поддается обработке, режется ножом. Удельный вес при температуре 20°С 11,34. Температура плавления 327°С. На воздухе окисляется только с поверхности. В щелочах, а также в азотной и органических кислотах растворяется легко. Стоек против воздействий серной кислоты и сернокислых соединений. Применяется для изготовления припоев.

Кадмий — серебристо-белый металл, мягкий, пластичный, механически непрочный. Удельный вес 8,6. Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев.

Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев.

Сурьма — хрупкий серебристо-белый металл. Удельный вес 6,68. Температура плавления 630,5°С. На воздухе не окисляется. Применяется в сплавах со свинцом, оловом, висмутом, кадмием для легкоплавких припоев.

Висмут — хрупкий серебристо-серый металл. Удельный вес 9,82. Температура плавления 271°С. Растворяется в азотной и горячей серной кислотах. Применяется в сплавах с оловом, свинцом, кадмием для получения легкоплавких припоев.

Цинк — синевато-серый металл. В холодном состоянии хрупок. Удельный вес 7,1. Температура плавления 419°С. В сухом воздухе окисляется, во влажном воздухе покрывается пленкой окиси, которая предохраняет его от разрушения. В соединении с медью дает ряд прочных сплавов.. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов.

Медь — красноватый металл, тягучий и мягкий. Удельный вес 8,6 — 8,9. Температура плавления 1083°С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов.

Удельный вес 8,6 — 8,9. Температура плавления 1083°С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов.

Канифоль — продукт переработки смолы хвойных деревьев Более светлые сорта канифоли (более тщательно очищенные) считаются лучшими. Температура размягчения канифоли от 55°С до 83°С. Применяется как флюс для пайки мягкими припоями.

Мягкие припои

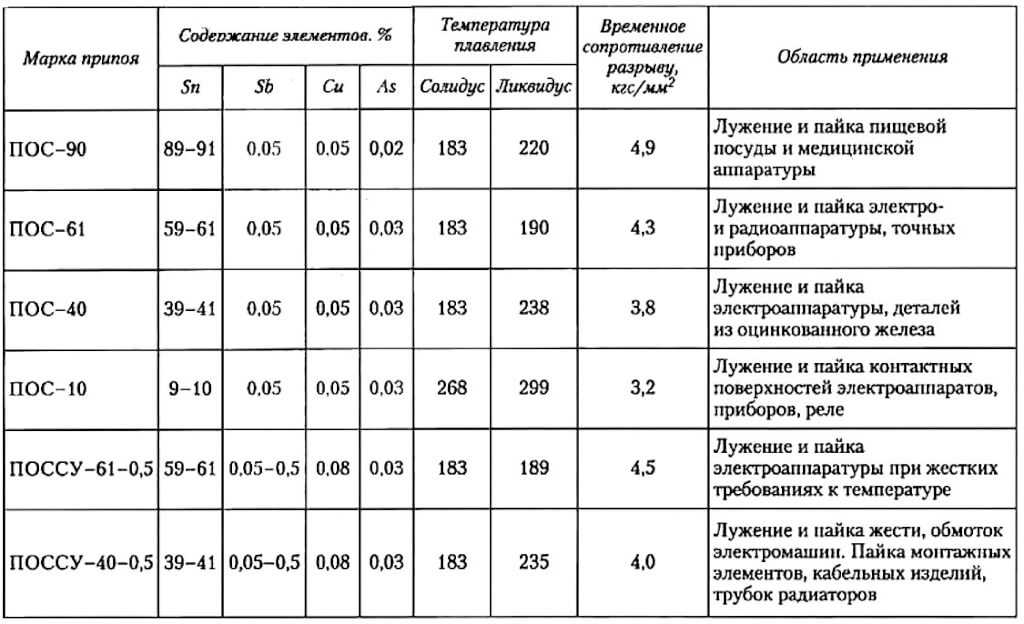

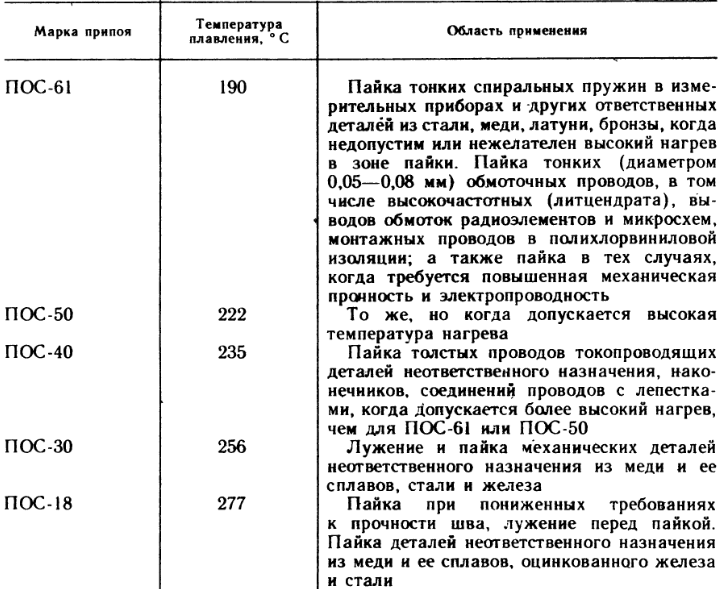

arrow_upwardПайка мягкими припоями получила широкое распространение, особенно при производстве монтажных работ. Наиболее часто применяемые мягкие припои содержат значительное количество олова. В табл. 1 приведены составы некоторых свинцово-оловянных припоев.

Таблица 1

| Марка | Химический состав в % | Температура оC | ||||||

| олово | свинец | сурьма | примесей не более | |||||

| медь | висмут | мышьяк | начало | конец | ||||

| ПОС-90 | 90 | 9,62 | 0,15 | 0,08 | 0. 1 1 | 0,05 | 183 | 222 |

| ПОС-40 | 40 | 57,75 | 2,0 | 0,1 | 0,1 | 0,05 | 183 | 230 |

| ПОС-30 | 30 | 67,7 | 2,0 | 0,15 | 0,1 | 0,05 | 183 | 250 |

| ПОС-18 | 18 | 79,2 | 2,5 | 0,15 | 0,1 | 0,05 | 183 | 270 |

При выборе типа припоя необходимо учитывать его особенности и применять в зависимости от назначения спаиваемых деталей. При пайке деталей, не допускающих перегрева, используются припои, имеющие низкую температуру плавления.

Наибольшее применение находит припой марки ПОС-40. Он применяется при пайке соединительных проводов, сопротивлений, конденсаторов. Припой ПОС-30 используют для пайки экранирующих покрытий, латунных пластинок и других деталей. Наряду с применением стандартных марок находит применение и припой ПОС-60 (60% олова и 40% свинца).

Мягкие припои изготовляются в виде прутков, болванок, проволоки (диаметром до 3 мм) и трубок, наполненных флюсом. Технология указанных припоев без специальных примесей несложна и вполне осуществима в условиях мастерской: свинец расплавляют в графитовом или металлическом тигле и в него небольшими частями добавляют олово, содержание которого определяют в зависимости от марки припоя. Жидкий сплав перемешивают, снимают нагар с поверхности и расплавленный припой выливают в деревянные или стальные формочки. Добавление висмута, кадмия и других присадок не обязательно.

Для пайки различных деталей, не допускающих значительного перегрева, применяются особо легкоплавкие припои, которые получают добавлением в свинцово-оловянные припои висмута и кадмия или одного из этих металлов. В табл. 2 приведены составы некоторых легкоплавких припоев.

Таблица 2

| Химический состав в % | Температура плавления в °С | |||

| олово | свинец | висмут | кадмий | |

| 45 | 45 | 10 | _ | 1fi0 |

| 43 | 43 | 14 | — | 155 |

| 40 | 40 | 21 | — | 145 |

| 33 | 33 | 34 | — | 124 |

| 15 | 32 | 53 | — | 96 |

| 13 | 27 | 50 | 10 | 70 |

| 12,5 | 25 | 50 | 12,5 | 66 |

При использовании висмутовых и кадмиевых припоев следует учитывать, что они обладают большой хрупкостью и создают менее прочный спай, чем свинцово-оловянные.

Твердые припои

arrow_upwardТвердые припои создают высокую прочность шва. В электро- и радиомонтажных работах они используются значительно реже, чем мягкие припои. В табл. 3 приведены составы некоторых медно-цинковых припоев.

Таблица 3

| Марка | Химический состав в % | Температура плавления в °С | |||||

| медь | цинк | примесей не более | |||||

| сурьма | свинец | олово | железо | ||||

| ПМЦ-42 | 40 — 45 | остальное | 0,1 | 0,5 | 1,6 | 0,5 | 830 |

| Г1МЦ-47 | 45 — 49 | 0,1 | 0,5 | 1,5 | 0,5 | 850 | |

| ПМЦ-53 | 49-53 | 0,1 | 0,5 | 1,5 | 0,5 | 870 | |

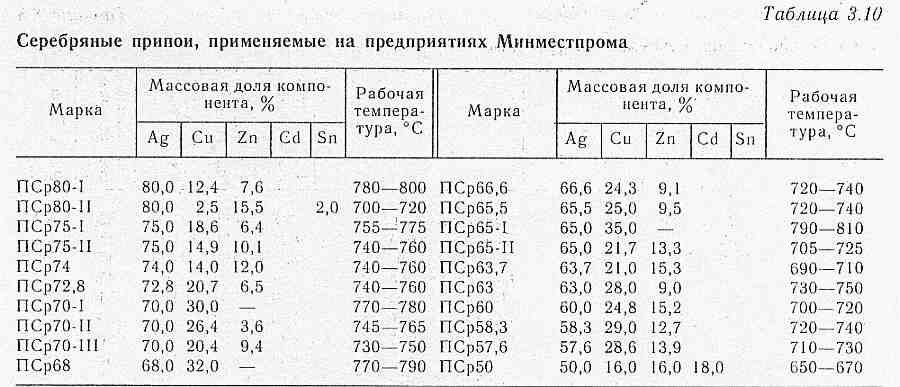

В зависимости от содержания цинка изменяется цвет припоя. Эти припои применяются для пайки бронзы, латуни, стали и других металлов, имеющих высокую температуру плавления. Припой ПМЦ-42 применяется при пайке латуни с содержанием 60 — 68% меди. Припой ПМЦ-52 применяется при пайке меди и бронзы. Медно-цинковые припои изготовляются путем сплавления меди и цинка в электропечах, в графитовом тигле. По мере расплавления меди в тигель добавляют цинк, после расплавления цинка добавляется около 0,05% фосфорной меди. Расплавленный припой разливается в формочки. Температура плавления припоя должна быть меньше температуры плавления припаиваемого металла. Кроме указанных медно-цинковых припоев, находят применение и серебряные припои. Составы последних приведены в табл. 4.

Эти припои применяются для пайки бронзы, латуни, стали и других металлов, имеющих высокую температуру плавления. Припой ПМЦ-42 применяется при пайке латуни с содержанием 60 — 68% меди. Припой ПМЦ-52 применяется при пайке меди и бронзы. Медно-цинковые припои изготовляются путем сплавления меди и цинка в электропечах, в графитовом тигле. По мере расплавления меди в тигель добавляют цинк, после расплавления цинка добавляется около 0,05% фосфорной меди. Расплавленный припой разливается в формочки. Температура плавления припоя должна быть меньше температуры плавления припаиваемого металла. Кроме указанных медно-цинковых припоев, находят применение и серебряные припои. Составы последних приведены в табл. 4.

Таблица 4

| Марка | Химический состав в % | Температура плавления воС | ||||

| серебро | медь | цинк | примеси не более | |||

| свинец | всего | |||||

| ПСР-10 | 9,7 — 10,3 | 52-54 | Остальное | 0,5 | 1,0 | 830 |

| ПСР-12 | 11,7-12,3 | 35-37 | 0,5 | 1,0 | 785 | |

| ПСР-25 | 24,7-25,3 | 39-41 | 0,5 | 1,0 | 765 | |

| ПСР-45 | 44,5-45,5 | 20,5 —30,5 | 0,3 | 0,5 | 720 | |

| ПСР-65 | 64,5-65,5 | 19,5 — — 20,5 | 0,3 | 0,5 | 740 | |

| ПСР-70 | 69,5-70,5 | 25,5 — 26,5 | 0,3 | 0,5 | 780 | |

Серебряные припои обладают большой прочностью, спаянные ими швы хорошо изгибаются и легко обрабатываются. Припои ПСР-10 и ПСР-12 применяются для пайки латуни, содержащей не менее 58% меди, припои ПСР-25 и ПСР-45 — для пайки меди, бронзы и латуни, припой ПСР-70 с наиболее высоким содержанием серебра — для пайки волноводов, объемных контуров и т. п.

Припои ПСР-10 и ПСР-12 применяются для пайки латуни, содержащей не менее 58% меди, припои ПСР-25 и ПСР-45 — для пайки меди, бронзы и латуни, припой ПСР-70 с наиболее высоким содержанием серебра — для пайки волноводов, объемных контуров и т. п.

Кроме стандартных серебряных припоев, используются и другие, составы которых приведены в табл. 5.

Таблица 5

| Химический состав в % | Температура плавления в оC | ||||

| серебро | медь | цинк | кадмий | фосфор | |

| 20 | 45 | 30 | 5 | 780 | |

| 72 | 18 | — | — | — | 780 |

| 15 | 80 | — | — | 5 | 640 |

| 50 | 15,5 | 16,5 | 18 | — | 630 |

Первый из них применяется для пайки меди, стали, никеля, второй, обладающий высокой проводимостью, — для пайки проводов; третий может применяться для пайки меди, но не пригоден для черных металлов; четвертый припой обладает особой легкоплавкостью, является универсальным для пайки меди, ее сплавов, никеля, стали.

В ряде случаев в качестве припоя используется технически чистая медь с температурой плавления 1083°С.

Припои для пайки алюминия

arrow_upwardПайка алюминия вызывает большие затруднения вследствие его способности легко окисляться на воздухе. В последнее время находит применение пайка алюминия с помощью ультразвуковых паяльников. В табл. 6 приведены составы некоторых припоев для пайки алюминия.

Таблица 6

| Химический состав в % | Примечание | |||||

| олово | цинк | кадмий | алюминий | кремний | медь | |

| 55 | 25 | 20 | — | — | — | Мягкие припои |

| 40 | 25 | 20 | 15 | — | — | |

| 63 | 36 | — | 1 | — | — | |

| 45 | 50 | — | 5 | — | — | |

| 78 — 69 | 20 — 25 | 2 — 6 | — | — | ||

| 69,8 — 64,5 | 5,2 — 6,5 | 25 — 29 | Твердые припои с температурой плавления 525 °С | |||

При пайке алюминия в качестве флюсов применяют органические вещества: канифоль, стеарин и т. п.

п.

Последний припой (твердый) применяется со сложным флюсом, в состав которого входит: хлористый литий (25 — 30%), фтористый калий (8 — 12%), хлористый цинк (8 — 15%), хлористый калий (59 — 43%). Температура плавления флюса около 450°С.

Флюсы

arrow_upwardОт качества флюса во многом зависит хорошее смачивание припоем мест спайки и образование прочных швов. При температуре паяния флюс должен плавиться и растекаться равномерным слоем, в момент же пайки он должен всплывать на внешнюю поверхность припоя. Температура плавления флюса должна быть несколько «иже температуры плавления применяемого припоя.

Химически активные флюсы (кислотные) — это флюсы, имеющие в большинстве случаев в своем составе свободную соляную кислоту. Существенным недостатком кислотных флюсов является интенсивное образование коррозии паяных швов.

К химически активным флюсам прежде всего относится соляная кислота, которая употребляется для пайки стальных деталей мягкими припоями. Кислота, оставшаяся после пайки на поверхности металла, растворяет его и вызывает, появление коррозии. После пайки изделия необходимо промыть горячей проточной водой. Применение соляной кислоты при пайке радиоаппаратуры запрещается, так как во время эксплуатации возможно нарушение электрических контактов в местах пайки. Следует учитывать, что соляная кислота при попадании на тело вызывает ожоги.

Кислота, оставшаяся после пайки на поверхности металла, растворяет его и вызывает, появление коррозии. После пайки изделия необходимо промыть горячей проточной водой. Применение соляной кислоты при пайке радиоаппаратуры запрещается, так как во время эксплуатации возможно нарушение электрических контактов в местах пайки. Следует учитывать, что соляная кислота при попадании на тело вызывает ожоги.

Хлористый цинк (травленая кислота) в зависимости от условий пайки применяется в виде порошка или раствора. Используется для пайки латуни, меди и стали. Для приготовления флюса необходимо в свинцовой или стеклянной посуде растворить одну весовую часть цинка в пяти весовых частях 50-процентной соляной кислоты. Признаком образования хлористого цинка служит прекращение выделения пузырьков водорода. Из-за того, что в растворе всегда имеется небольшое количество свободной кислоты, в местах пайки возникает коррозия, поэтому после пайки место спая должно тщательно промываться в проточной горячей воде. Пайку с хлористым цинком в помещении, где находится радиоаппаратура, производить нельзя. Применять хлористый цинк для пайки электро и радиоаппаратуры также нельзя. Хранить хлористый цинк необходимо в стеклянной посуде с плотно закрытой стеклянной пробкой.

Пайку с хлористым цинком в помещении, где находится радиоаппаратура, производить нельзя. Применять хлористый цинк для пайки электро и радиоаппаратуры также нельзя. Хранить хлористый цинк необходимо в стеклянной посуде с плотно закрытой стеклянной пробкой.

Бура (водная натриевая соль пироборной кислоты) применяется как флюс при пайке латунными и серебряными припоями. Легко растворяется в воде. При нагревании превращается в стекловидную массу. Температура плавления 741°С. Соли, образующиеся при пайке бурой, необходимо удалять механической зачисткой. Порошок буры следует хранить в герметически закрытых стеклянных банках.

Нашатырь (хлористый аммоний) применяется в виде порошка для очистки рабочей поверхности паяльника перед лужением.

Химически пассивные флюсы (бескислотные)

arrow_upward К бескислотным флюсам относятся различные органические вещества: канифоль, жиры, масла и глицерин. Наиболее широко в электро- и радиомонтажных работах применяется канифоль (в сухом виде или раствор ее в спирте). Самое ценное свойство канифоли, как флюса, заключается в том, что ее остатки после пайки не вызывают коррозии металлов. Канифоль не обладает ни восстанавливающими, ни растворяющими свойствами. Она служит исключительно для предохранения места пайки от окисления. Для приготовления спиртово-канифольного флюса берется одна весовая часть толченой канифоли, которая растворяется в шести весовых частях спирта. После полного растворения канифоли флюс считается готовым. При применении канифоли места пайки должны быть тщательно очищены от окислов. Часто для пайки с канифолью детали следует предварительно облуживать.

Самое ценное свойство канифоли, как флюса, заключается в том, что ее остатки после пайки не вызывают коррозии металлов. Канифоль не обладает ни восстанавливающими, ни растворяющими свойствами. Она служит исключительно для предохранения места пайки от окисления. Для приготовления спиртово-канифольного флюса берется одна весовая часть толченой канифоли, которая растворяется в шести весовых частях спирта. После полного растворения канифоли флюс считается готовым. При применении канифоли места пайки должны быть тщательно очищены от окислов. Часто для пайки с канифолью детали следует предварительно облуживать.

Стеарин не вызывает коррозии. Используется для пайки с особо мягкими припоями свинцовых оболочек кабелей, муфт и др. Температура плавления около 50°С.

В последнее время широкое применение получила группа флюсов ЛТИ, применяемых для пайки металлов мягкими припоями. По своим антикоррозийным свойствам флюсы ЛТИ не уступают бескислотным, но в то же время с ними можно паять металлы, которые раньше не поддавались пайке, например детали с гальваническими покрытиями. Флюсы ЛТИ могут применяться также для пайки железа и его сплавов (включая нержавеющую сталь), меди и ее сплавов и металлов с высоким удельным сопротивлением (см. табл. 7).

Флюсы ЛТИ могут применяться также для пайки железа и его сплавов (включая нержавеющую сталь), меди и ее сплавов и металлов с высоким удельным сопротивлением (см. табл. 7).

Таблица 7

| Наименование | В весовых пропорциях | ||

| ЛТИ-1 | ЛТИ-115 | ЛТИ-120 | |

| Спирт-сырец или ректификат | 67-73 | 63-74 | 63-74 |

| Канифоль | 20 — 25 | 20 — 25 | 20 — 25 |

| Солянокислый анилин | 3 — 7 | — | — |

| Метафенилендиамин | — | 3 — 5 | — |

| Диэтиламин солянокислый | — | — | 3-5 |

| Триэтаноламин | 1-2 | 1-2 | 1-2 |

При пайке с флюсом ЛТИ достаточно произвести очистку мест пайки только от масел, ржавчины и других загрязнений. При пайке оцинкованных деталей удалять цинк с места пайки не следует. Перед пайкой деталей с окалиной последняя должна быть удалена травлением в кислотах. Предварительное травление латуни не требуется. Флюс наносится на место спая с помощью кисточки, что можно сделать заблаговременно. Хранить флюс следует в стеклянной или керамической посуде. При пайке деталей сложного профиля можно применять паяльную пасту с добавлением флюса ЛТИ-120. Она состоит из 70 — 80 г вазелина, 20 — 25 г канифоли и 50 — 70 млг флюса ЛТИ-120.

Перед пайкой деталей с окалиной последняя должна быть удалена травлением в кислотах. Предварительное травление латуни не требуется. Флюс наносится на место спая с помощью кисточки, что можно сделать заблаговременно. Хранить флюс следует в стеклянной или керамической посуде. При пайке деталей сложного профиля можно применять паяльную пасту с добавлением флюса ЛТИ-120. Она состоит из 70 — 80 г вазелина, 20 — 25 г канифоли и 50 — 70 млг флюса ЛТИ-120.

Но флюсы ЛТИ-1 и ЛТИ-115 имеют один большой недостаток: после пайки остаются темные пятна, а также при работе с ними необходима интенсивная вентиляция. Флюс ЛТИ-120 не оставляет темных пятен после пайки и не требует интенсивной вентиляции, поэтому применение его значительно шире. Обычно остатки флюса после пайки можно не удалять. Но если изделие будет эксплуатироваться в тяжелых коррозийных условиях, то после пайки остатки флюса удаляются при помощи концов, смоченных спиртом или ацетоном. Изготовление флюса технологически несложно: в чистую деревянную или стеклянную посуду заливается спирт, насыпается измельченная канифоль до получения однородного раствора, затем вводится триэтаноламин, а затем активные добавки. После загрузки всех компонентов смесь перемешивается в течение 20 — 25 минут. Изготовленный флюс необходимо проверить на нейтральную реакцию с лакмусом или метилоранжем. Срок хранения флюса не более 6 месяцев.

После загрузки всех компонентов смесь перемешивается в течение 20 — 25 минут. Изготовленный флюс необходимо проверить на нейтральную реакцию с лакмусом или метилоранжем. Срок хранения флюса не более 6 месяцев.

Обновлено:

Aufhauser — Таблица выбора флюса

Флюсы для пайки и пайки Aufhauser — это первоклассные промышленные чистящие средства, идеально подходящие для использования в ваших проектах с припоями для пайки или сварки Aufhauser.

Используйте эту таблицу для выбора подходящего флюса, подходящего для вашей сварки, пайки твердым припоем или пайки.

СВАРОЧНЫЕ ФЛЮСЫ

Сварочные флюсы AufhauserФЛЮСЫ ДЛЯ ПАЙКИ/ПАЙКИ

Флюсы Aufhauser для пайки/пайки

Флюс для общей сварки/пайки

| Название флюса | Основной металл | Рекомендуемый присадочный металл | Форма | Применение/Описание | Активная темп. |

Спецификация |

|---|---|---|---|---|---|---|

| Флюс10 | Алюминий и сплавы на его основе | Большинство алюминиевых припоев | Паста, Порошок |

Автомобильная промышленность, кондиционер | 1080-1140°F | Н/Д |

| Флюс11 | Литейный и ковкий чугун | Малодымящая бронза | Порошок | Техническое обслуживание судовых двигателей | 1500-2000°F | Мил-Ф-16136Б |

| Флюс14 | Алюминиевые листы и листы из алюминиевого сплава | Листы и полосы из большинства алюминиевых сплавов | Порошок | Алюминиевые листы, самолеты, кондиционеры, жилищное строительство | 1080-1350°F | АМС 3414 Мил-Ф-6939б |

| Флюс17 | Нержавеющая сталь, сплав с высоким содержанием хрома и карбиды | Нейзильбер, латунь и бронза, сплавы с низким содержанием серебра | Порошок | Твердосплавные инструменты, Горнодобывающие инструменты для ресторанного оборудования | 1400-2200°F | АМС Тип 3D |

| Flux52 | Цинковое литье под давлением | Цинковое литье под давлением, POT Metal и Dow Metal | Солевой порошок | Литье цинка под давлением, DOW Metals | 600-1000°F | Н/Д |

| Flux600 | Бронза, медь, латунь и сталь | Малодымящая бронза и нейзильбер | Паста, Порошок |

Сельскохозяйственная техника | 1400-2200°F | AMS 3417 AWS Тип FB3J |

| Flux800 | Чугун | Чугун | Порошок | Все литейные соединения из чугуна | 950-1300°F | Н/Д |

| Flux900 | Магний и сплавы магния | Эквивалентный магниевый присадочный металл | Паста, Порошок |

Производство магниевых сплавов | 950-1300°F | Мил-Ф-6943а |

| Флюс для нержавеющей стали | Газовая сварка нержавеющей стали и ферросплавов с высоким содержанием хрома | Эквивалентная нержавеющая сталь или сплавы с высоким содержанием хрома | Порошок | Промышленное оборудование и техническое обслуживание | 1500-2900°F | Mil-F-7516b Классы 1 и 2 |

| Обратная сторона Stainflux | Серия 300 и 400 Нержавеющая сталь | Эквивалентная нержавеющая сталь или сплавы с высоким содержанием хрома | Порошок | TIG и MIG сварка нержавеющей стали | 2000-2900°F | Mil-F-7516b Классы 2 и 4 |

Флюс для серебряной пайки

| Название флюса | Основной металл | Рекомендуемый присадочный металл | Форма | Применение/Описание | Активная темп. |

Спецификация |

|---|---|---|---|---|---|---|

| Белый SilverFlux ( Ультрафлюкс ) |

Черные и цветные металлы, нержавеющая сталь, карбиды и сплавы с высоким содержанием хрома | Все серебряные сплавы AWS классов BAg и BCuP | Паста, Порошок |

Кондиционер, бытовая техника, сантехника, твердосплавные инструменты | 1100-1600°F | AMS 3410 AWS FB3A O-F-499D Тип B |

| Черный SilverFlux ( UltraFlux Черный ) |

Сплавы черных и цветных металлов с большим количеством тугоплавких оксидов | Все серебряные сплавы AWS классов BAg и BCuP | Паста, Порошок |

Твердосплавные инструменты, горнодобывающие инструменты | 1050-1800°F | AMS 3411 AWS FB3C O-F-499D Тип B |

| Flux505 | Черные и цветные металлы, пригодные для пайки мягким припоем | Мягкие припои, все товарные сорта олово/свинец, олово/серебро, олово/сурьма | Паста, Порошок |

Сантехника, кондиционер | 300-500°F | ФРС O-F 506c Тип 1, Форма B |

| SolderFlux (жидкий) | Черные сплавы и нержавеющая сталь | Припой олово/свинец, олово/серебро, олово/сурьма | Жидкость | Рекомендуется для пайки большинства металлов, кроме алюминия, магния и титана | 200-600°F | ФРС O-F-506c Тип 1, Форма B |

Жидкий флюс для производственной сварки/пайки

| Название флюса | Основной металл | Рекомендуемый присадочный металл | Форма | Применение/Описание | Активная темп. |

Спецификация |

|---|---|---|---|---|---|---|

| SpeedFlux Тип LPG |

Сталь, медь, бронза, большинство черных и цветных металлов | Сталь, бронзовые стержни, никель-серебряные стержни и серебряный припой | Жидкость | Использование со всеми системами сжиженного нефтяного газа для производства | 1400-2000°F | Н/Д |

| SpeedFlux Тип B-2 |

Сталь, медь, бронза, большинство черных и цветных металлов | Сталь, бронзовые стержни, никель-серебряные стержни и серебряный припой | Жидкость | Использование с кислородно-ацетиленовой горелкой для высокоскоростной пайки всех поверхностей, мебели из трубчатой стали и многого другого | 1400-2000°F | Н/Д |

Активный диапазон температур

СВАРОЧНЫЕ ФЛЮСЫ

Сварочные флюсы Aufhauser

ФЛЮСЫ ДЛЯ ПАЙКИ/ПАЙКИ

Флюсы Aufhauser для пайки/пайкиРуководство по выбору припоя | Nordson EFD

В этом руководстве описаны наиболее важные этапы выбора паяльной пасты. Существуют дополнительные сведения о характеристиках сплава и флюса, которые не рассматриваются, что может быть очень важным в процессе выбора. Всегда стоит позвонить своему специалисту по продажам припоев Nordson EFD, чтобы ознакомиться с требованиями и убедиться, что вы используете наилучшую паяльную пасту для работы.

Существуют дополнительные сведения о характеристиках сплава и флюса, которые не рассматриваются, что может быть очень важным в процессе выбора. Всегда стоит позвонить своему специалисту по продажам припоев Nordson EFD, чтобы ознакомиться с требованиями и убедиться, что вы используете наилучшую паяльную пасту для работы.

Шаг 1. Выберите сплав

При выборе припоя необходимо ответить на несколько вопросов.

- Должен ли сплав не содержать свинца?

- Есть ли требования или ограничения по температуре оплавления?

- Какой тип/размер должен иметь источник питания для наименьшей функции в приложении?

Свинцовый припой по сравнению с бессвинцовым

Во многих случаях требуется использование бессвинцового припоя. Иногда это связано с тем, что продукт подпадает под действие директивы RoHS (Ограничение использования опасных веществ), а иногда это корпоративная директива. Некоторые приложения, подпадающие под действие директивы RoHS, освобождаются от использования свинца, поскольку требования к температуре оплавления могут быть выполнены только с припоями с высоким содержанием свинца, которые не подпадают под действие правил RoHS.

| РУКОВОДСТВО ПО ТЕМПЕРАТУРЕ СПЛАВА | |||||

| СВИНЦОВЫЕ СПЛАВЫ | БЕССВИНОВЫЕ СПЛАВЫ | ||||

| Сплав | Солидус (°С) | Ликвидус (°С) | Сплав | Солидус (°С) | Ликвидус (°С) |

| Sn43 Pb43 Bi14 | 144 | 163 | Sn42 Bi57 Ag1.0 | 137 | 139 |

| Sn62 Pb36 Ag2 | 179 | 189 | Сн42 Би58 | 138Е* | |

| Sn63 Pb37 | 183Е* | Sn96.5 Ag3.0 Cu0.5 | 217 | 219 | |

| Sn60 Pb40 | 183 | 191 | Sn96. 3 Ag3.7 3 Ag3.7 |

221Е* | |

| Sn10 Pb88 Ag2 | 268 | 290 | Sn95 Ag5 | 221 | 245 |

| Sn10 Pb90 | 275 | 302 | Сн100 | 232 МП** | |

| Sn5 Pb92,5 Ag2,5 | 287 | 296 | Sn99.3 Cu0.7 | 227Е* | |

| Sn5 Pb95 | 308 | 312 | Sn95 Sb5 | 232 | 240 |

| Sn89 Sb10,5 Cu0,5 | 242 | 262 | |||

| Sn90 Sb10 | 243 | 257 | |||

Рис. 1. *Эвтектика – солидус и ликвидус равны **MP – температура плавления 1. *Эвтектика – солидус и ликвидус равны **MP – температура плавления |

|||||

Температура плавления

У каждого сплава есть температура, при которой он переходит из твердого состояния в жидкое ( рис. 1 ). Фазовый переход из твердого состояния в жидкое начинается при достижении солидуса и заканчивается при достижении ликвидуса.

- Ниже солидуса сплав находится на 100% в твердом состоянии.

- Между солидусом и ликвидусом, областью, называемой областью пластичности, некоторая часть сплава находится в твердом состоянии, но большая часть находится в жидком состоянии.

- Сплавы называются эвтектическими, если солидус и ликвидус равны.

Хотя смачивание начинается при температуре солидуса, наилучшее смачивание достигается при пиковой температуре на 15º C или более выше температуры ликвидуса. Если паяному соединению необходимо сохранить физическую целостность во время последующей операции, такой как второй процесс оплавления, пиковая температура последующей операции должна быть ниже температуры солидуса сплава.

Размер частиц

После выбора наилучшего сплава размер частиц следующий. В таблице размеров порошка (рис. 2) приведены перекрестные ссылки размера частиц с типичными требованиями к печати и дозированию. Размеры, указанные для размеров «крыло чайки», «квадрат/круг» и «дозатор», представляют наименьшие характеристики, рекомендованные для порошка этого размера. Если элемент меньше, для приложения требуется следующий меньший размер порошка.

Использование слишком крупного порошка вызовет трудности при печати и дозировании, что приведет к ухудшению качества. Использование меньшего порошка будет стоить дороже.

| РАЗМЕР ПОРОШКА | ||||||

| Тип порошка | Порошок Размер (микрон) |

Крыло чайки Шаг свинца (мм / дюйм) |

Площадь

/Круговая апертура (мм/дюйм) |

Раздача Диаметр точки.  (мм/дюйм) |

Общий Назначение Наконечник Датчик |

Калибр с коническим наконечником |

| II | 45-75 мкм | 0,65/0,025 | 0,65/0,025 | 0,80/0,030 | 21 | 22 |

| III | 25-45 мкм | 0,50/0,020 | 0,50/0,020 | 0,50/0,020 | 22 | 25 |

| IV | 20-38 мкм | 0,30/0,012 | 0,30/0,012 | 0,30/0,012 | 25 | 27 |

| В | 15-25 мкм | 0,20/0,008 | 0,15/0,006 | 0,25/0,010 | 27 | |

| VI | 5-15 мкм | 0,10/0,004 | 0,05/0,002 | 0,15/0,006 | 32 | |

Рисунок 2. |

||||||

Шаг 2. Выберите Flux

Категории флюсов определяются военной спецификацией QQ-S-571E, а также системой оценки флюсов IPC. В QQ-S-571E есть пять основных категорий. Каждый из них доступен с различными уровнями активности, физическими свойствами их остатков и требуемыми методами очистки.

| СРАВНЕНИЕ ПОТОКА | ||

| Низкая активность | Средняя активность | Высокая активность |

| Сравнительная таблица потоков показывает относительные диапазоны активности каждой категории потоков. Обратите внимание на перекрытие уровней активности между группами потоков. | ||

Канифоль (R)

Канифольный флюс состоит из канифоли и растворителя. Канифольный флюс имеет очень низкую активность и подходит только для поверхностей, легко поддающихся пайке. Классификация IPC — ROL0. Остаток R твердый, некоррозионный, непроводящий, и его можно оставить. Остаток можно удалить подходящим растворителем.

Классификация IPC — ROL0. Остаток R твердый, некоррозионный, непроводящий, и его можно оставить. Остаток можно удалить подходящим растворителем.

Флюс без очистки (NC)

Флюс без очистки состоит из канифоли, растворителя и небольшого количества активатора. Флюс NC обычно имеет активность от низкой до умеренной и подходит для легко припаиваемых поверхностей. Классификация IPC обычно ROL0 или ROL1. Остаток NC прозрачный, твердый, некоррозионный, непроводящий и предназначен для оставления на многих типах сборок. Остаток можно удалить подходящим растворителем. Некоторые, но не все, флюсы NC труднее удалить, чем флюсы RMA.

Канифоль слабоактивированная (RMA)

Канифоль слабоактивированная (RMA) флюс состоит из канифоли, растворителя и небольшого количества активатора. Большинство флюсов RMA имеют довольно низкую активность и лучше всего подходят для легко припаиваемых поверхностей. Классификация IPC обычно ROL0, ROL1, ROM0 или ROM1. Остаток флюса RMA прозрачный и мягкий. Большинство из них не вызывают коррозии и не проводят ток. Многие флюсы RMA проходят испытания SIR как флюсы NC. Остаток можно удалить подходящим растворителем.

Большинство из них не вызывают коррозии и не проводят ток. Многие флюсы RMA проходят испытания SIR как флюсы NC. Остаток можно удалить подходящим растворителем.

Активированный канифолью (РА)

Флюс активированный канифолью состоит из канифоли, растворителя и агрессивных активаторов. Флюс RA имеет аналогичную и более высокую активность, чем RMA, для умеренно и сильно окисленных поверхностей. Классификация IPC обычно ROM0, ROM1, ROH0 или ROh2. При отсутствии испытаний, доказывающих обратное, остаток флюса RA считается коррозионно-активным. Узлы, чувствительные к коррозии или возможности электропроводности через остатки, должны быть очищены как можно скорее после сборки. Остаток можно удалить подходящим растворителем.

Водорастворимый (WS)

Водорастворимый флюс состоит из активаторов, тиксотропа и растворителя. Флюс WS имеет широкий диапазон уровней активности: от нулевой до чрезвычайно высокой активности для пайки даже самых сложных поверхностей, таких как нержавеющая сталь. Классификация IPC обычно начинается с ИЛИ для органических. Они имеют уровни активности L, M, H и содержание галогенидов 0 или 1. По определению, остаток можно удалить водой.

Классификация IPC обычно начинается с ИЛИ для органических. Они имеют уровни активности L, M, H и содержание галогенидов 0 или 1. По определению, остаток можно удалить водой.

| Матрица паяемости | |||||||||||

| Отделка | RMA | РА | ВС | НЗ | Высокая активность WS |

||||||

| Алюминий | |||||||||||

| Бериллиевая медь | |||||||||||

| Латунь | |||||||||||

| Бронза | |||||||||||

| Кадмий | |||||||||||

| Хром | Не под пайку | ||||||||||

| Медь | |||||||||||

| Оцинкованная сталь | |||||||||||

| Золото | |||||||||||

| Ковар | |||||||||||

| Магний | Не под пайку | ||||||||||

| Мягкая сталь | |||||||||||

| Монель | |||||||||||

| Нихром | |||||||||||

| Никель | |||||||||||

| Железо-никелевый сплав/сплав42 | |||||||||||

| Нейзильбер | |||||||||||

| Палладий | |||||||||||

| Платина | |||||||||||

| Серебро | |||||||||||

| Покрытие под пайку | |||||||||||

| Нержавеющая сталь | |||||||||||

| Олово | |||||||||||

| Титан | Не под пайку | ||||||||||

| Цинк | |||||||||||

|

|||||||||||

Шаг 3.

Выберите свои особые характеристики

Выберите свои особые характеристики Последнее, что следует учитывать при окончательном выборе паяльной пасты, — это любые другие особые характеристики, которые могут потребоваться для решения сложных задач. Две формулы флюса могут сильно различаться по производительности, несмотря на одинаковые классификации QQ-S-571E и J-STD-004. Паяльные пасты с особыми характеристиками могут использоваться для решения проблем технической сборки, с которыми не справляются другие формы припоя. Ниже приведены несколько примеров характеристик флюса, влияющих на характеристики паяльной пасты.

Остатки с ограничениями

Остатки флюса NC 26D04 остаются либо на галтели, либо очень близко к ним после оплавления. Эта особенность наиболее важна для составов NC, где стык виден или распространение флюса на окружающие области может вызвать проблему.

Заполнение зазоров и/или вертикальных поверхностей

Флюсы RMA 07D01 и 04D01 предназначены для удержания сплава на месте до достижения ликвидуса. Эти составы подходят для перекрытия зазоров, заполнения отверстий и пайки на вертикальных поверхностях.

Эти составы подходят для перекрытия зазоров, заполнения отверстий и пайки на вертикальных поверхностях.

Быстрое оплавление

Термин, используемый для описания нагрева паяльной пасты менее чем за 5 секунд. Паяльные пасты быстрого оплавления RMA 04D02 и RMA 07D02 не разбрызгиваются при нагревании всего за 0,25 секунды. Типичные методы оплавления, обеспечивающие быстрое оплавление, включают лазер, паяльник, горячий стержень и индукцию.

Перенос штифта или погружение

Метод нанесения припоя путем погружения компонента или штифта в паяльную пасту. Тонкий равномерный слой паяльной пасты NC 21T20 прилипает к компоненту. Этот метод полезен при нанесении припоя на изделия, которые не поддаются печати или дозированию, такие как массивы штырей.

Low-void

IPC-7097A — это Спецификация реализации процесса проектирования и сборки BGA. Критерии контроля для массивов с шариковой решеткой (BGA) и MicroBGA часто требуют наличия пустот менее 20%.

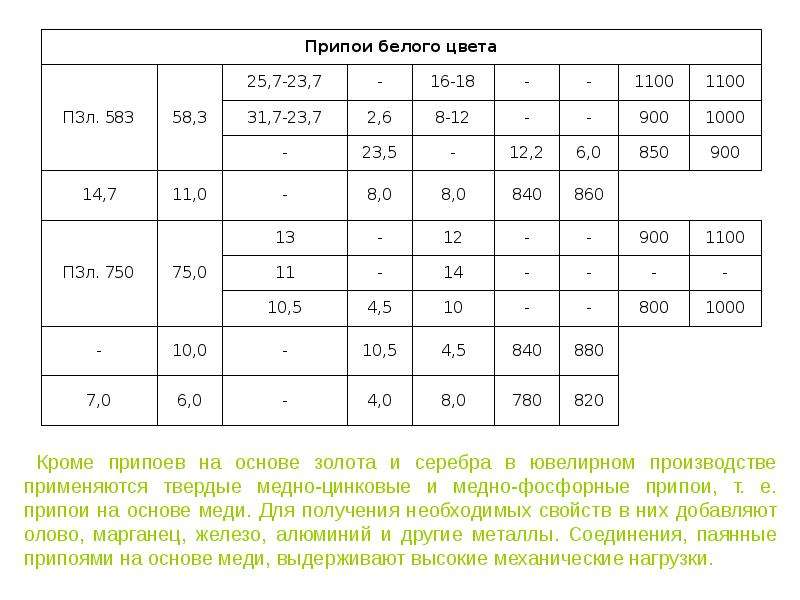

К ним относятся главным образом медно-цинковые (ПМЦ) и серебряные (ПСр) припои. Основные характеристики припоев и область их применения приведены в таблице ниже.

К ним относятся главным образом медно-цинковые (ПМЦ) и серебряные (ПСр) припои. Основные характеристики припоев и область их применения приведены в таблице ниже. Затем осторожно разливают расплав в формы-желоба из жести, дюралюминия или гипса. Плавку необходимо выполнять в хорошо проветриваемом помещении, надев защитные очки, перчатки и фартук из грубой ткани.

Затем осторожно разливают расплав в формы-желоба из жести, дюралюминия или гипса. Плавку необходимо выполнять в хорошо проветриваемом помещении, надев защитные очки, перчатки и фартук из грубой ткани.

..29, кремний — 5…7, алюминий — остальное

..29, кремний — 5…7, алюминий — остальное В припоях марок ПОС допускаются следующие примеси (%): висмут — 0,1. мышьяк — 0,05, железо, никель, сера — до 0,02, цинк, алюминий — до 0,002, медь — до 0,05. В припое марки ПСр-25 допускается не более 0,5% примеси, в том числе не более 0,15 % свинца.

В припоях марок ПОС допускаются следующие примеси (%): висмут — 0,1. мышьяк — 0,05, железо, никель, сера — до 0,02, цинк, алюминий — до 0,002, медь — до 0,05. В припое марки ПСр-25 допускается не более 0,5% примеси, в том числе не более 0,15 % свинца. При монтаже и ремонте бытовой электронной технике и радиоаппаратуры активные флюсы применять нельзя.

При монтаже и ремонте бытовой электронной технике и радиоаппаратуры активные флюсы применять нельзя.

. 28, спирт этиловый — остальное

. 28, спирт этиловый — остальное Для уменьшения вязкости добавляют уайт-спирит

Для уменьшения вязкости добавляют уайт-спирит