Что такое программируемые логические контроллеры (ПЛК). Как устроены и работают промышленные ПЛК. Какие виды и классификации ПЛК существуют. Каковы преимущества использования ПЛК в автоматизации. Как программируются промышленные контроллеры.

Что такое программируемый логический контроллер (ПЛК)

Программируемый логический контроллер (ПЛК) — это специализированное электронное устройство, используемое для автоматизации технологических процессов и управления промышленным оборудованием. ПЛК представляет собой микропроцессорную систему с программируемой логикой, предназначенную для работы в производственных условиях.

Основные функции ПЛК включают:

- Сбор и обработку данных с датчиков

- Выполнение заданных алгоритмов управления

- Формирование управляющих сигналов для исполнительных механизмов

- Обмен данными с другими устройствами и системами

ПЛК заменили собой громоздкие релейно-контактные схемы управления, обеспечив гибкость перепрограммирования и расширения функциональности систем автоматизации.

Преимущества использования ПЛК в промышленной автоматизации

Применение программируемых логических контроллеров имеет ряд существенных преимуществ по сравнению с традиционными релейными системами управления:

- Гибкость и простота модификации алгоритмов работы путем перепрограммирования

- Компактные размеры и высокая надежность

- Возможность работы в жестких промышленных условиях

- Модульная архитектура, позволяющая наращивать функциональность

- Развитые коммуникационные возможности

- Удобство диагностики и обслуживания

За счет этих преимуществ ПЛК получили широкое распространение практически во всех отраслях промышленности для автоматизации различных процессов.

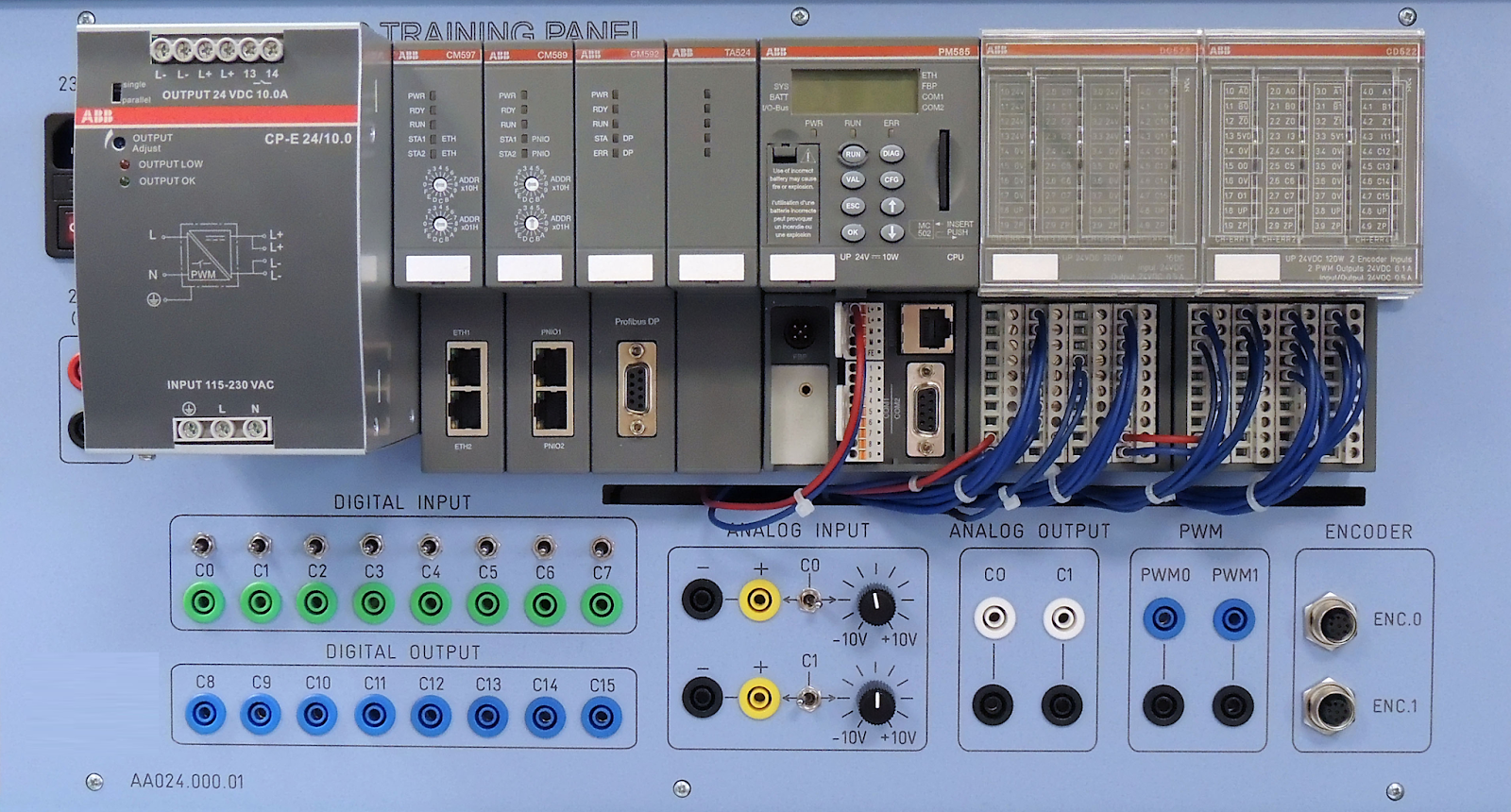

Основные компоненты и архитектура ПЛК

Типовая архитектура программируемого логического контроллера включает следующие основные компоненты:

Центральный процессор (CPU)

Центральный процессор выполняет программу пользователя и управляет работой всех узлов контроллера. В современных ПЛК применяются мощные микропроцессоры промышленного исполнения.

Модули ввода-вывода

Модули ввода принимают сигналы от датчиков, модули вывода формируют управляющие воздействия на исполнительные механизмы. Существуют модули для работы с дискретными и аналоговыми сигналами.

Память

В памяти ПЛК хранится программа пользователя, данные и настройки системы. Используется энергонезависимая память для сохранения информации при отключении питания.

Блок питания

Обеспечивает электропитание всех компонентов контроллера. Многие промышленные ПЛК имеют встроенные источники бесперебойного питания.

Коммуникационные интерфейсы

Позволяют подключать ПЛК к промышленным сетям, компьютерам и другим устройствам для обмена данными и программирования.

Классификация и виды ПЛК

Программируемые логические контроллеры можно классифицировать по различным признакам:

По количеству каналов ввода-вывода:

- Нано-ПЛК (до 16 каналов)

- Микро-ПЛК (до 100 каналов)

- Средние ПЛК (до 500 каналов)

- Большие ПЛК (свыше 500 каналов)

По конструктивному исполнению:

- Моноблочные

- Модульные

- Распределенные

По области применения:

- Универсальные

- Специализированные (для конкретных задач)

По способу программирования:

- Программируемые с передней панели

- Программируемые с помощью специальных устройств

- Программируемые с персонального компьютера

Выбор конкретного типа ПЛК зависит от требований решаемой задачи автоматизации.

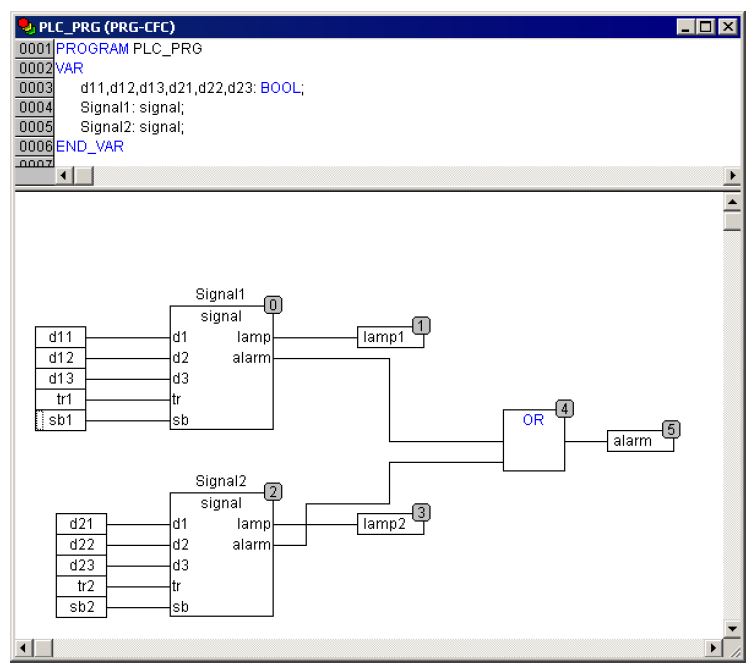

Языки программирования ПЛК

Для программирования промышленных контроллеров используются как специализированные, так и универсальные языки программирования:

Специализированные языки стандарта МЭК 61131-3:

- Ladder Diagram (LD) — язык релейно-контактных схем

- Function Block Diagram (FBD) — язык функциональных блоков

- Structured Text (ST) — структурированный текст

- Instruction List (IL) — список инструкций

- Sequential Function Chart (SFC) — язык последовательных функциональных схем

Универсальные языки программирования:

- C/C++

- Basic

- Pascal

Большинство современных ПЛК поддерживают программирование на нескольких языках, что обеспечивает гибкость при разработке систем управления.

Основные этапы программирования ПЛК

Процесс программирования промышленного контроллера обычно включает следующие основные этапы:

- Анализ задачи автоматизации и разработка алгоритма управления

- Выбор конкретной модели ПЛК и конфигурации системы

- Разработка программы на одном из поддерживаемых языков

- Отладка программы на эмуляторе или реальном оборудовании

- Загрузка программы в память контроллера

- Тестирование и ввод системы в эксплуатацию

При программировании ПЛК важно учитывать особенности работы в режиме реального времени и обеспечивать надежность и безопасность управления.

Ведущие производители промышленных ПЛК

На рынке представлено большое количество производителей программируемых логических контроллеров. Среди наиболее известных можно выделить:

- Siemens (Германия)

- Allen-Bradley / Rockwell Automation (США)

- Omron (Япония)

- Mitsubishi Electric (Япония)

- Schneider Electric (Франция)

- ABB (Швейцария)

- Delta Electronics (Тайвань)

- ОВЕН (Россия)

При выборе ПЛК следует учитывать функциональные возможности, надежность, поддержку и совместимость с другим оборудованием.

Перспективы развития технологий ПЛК

Технологии программируемых логических контроллеров продолжают активно развиваться. Основные тенденции включают:

- Повышение вычислительной мощности и объема памяти

- Интеграцию функций визуализации и человеко-машинного интерфейса

- Развитие коммуникационных возможностей, поддержку промышленного интернета вещей (IIoT)

- Внедрение технологий искусственного интеллекта и машинного обучения

- Повышение кибербезопасности промышленных систем управления

Эти инновации позволят создавать еще более эффективные и интеллектуальные системы автоматизации на базе ПЛК.

Программирование промышленных контроллеров — bvl.center

Программируемые логические контроллеры (русск. сокр. ПЛК, англ. сокр. PLC) — это большое семейство управляющих устройств. Основное применение они нашли в системах автоматизации технологических процессов.

Состав и принципы работы PLC

Конструктивно ПЛК представляет собой электронный модуль, включающий в себя микропроцессорное устройство, таймеры, счетчики, схемы ЦАП и АЦП, устройства ввода/вывода. Перед началом эксплуатации его необходимо запрограммировать.

В процессе работы на входные каналы поступает дискретная и аналоговая информация с датчиков и других периферийных устройств о параметрах и режимах функционирования технологического оборудования. После преобразования, обработки и анализа поступившей информации, через выходные каналы транслируются командные сигналы на управление исполнительными устройствами механизмов. Оборудование под управлением системы автоматизации с ПЛК может эксплуатироваться неопределенно длительное время, при полном отсутствии контроля со стороны оперативного персонала.

Клиентоориентированность

Быстро отвечаем на запрос и сопровождаем клиента от первого звонка. Осуществляем поддержку после завершения проекта. Наша задача — реализовать проект, и при этом сэкономить ваше время и средства. Для нас каждый клиент является VIP-клиентом.

Оптимальные цены

Благодаря системному подходу мы выполняем только необходимые этапы разработки и производства. А хорошие взаимоотношения с поставщиками обеспечивают низкие закупочные цены. В сумме это дает лучшее ценовое предложение для Вас.

Поэтапная оплата

Организуем поэтапную оплату, чтобы вы платили только за выполненную часть работ.

Работают профессионалы

Наши специалисты имеют профильное образование и большой практический опыт разработки и внедрения автоматизированных систем в разных отраслях промышленности. Регулярно проходят повышение квалификации и обучение, как в нашем учебном центре, так и в центрах производителей оборудования.

Используем надежную технику

В наших проектах мы используем только качественные комплектующие мировых и российских производителей.

Полный комплект документов

Вы получаете вместе с оборудованием полный пакет документов: паспорт, электрические и монтажные схемы, инструкции по эксплуатации. Все элементы, провода и кабели имеют маркировку.

Преимущества услуг от bvl.center

Одной из самых трудоемких стадий всего процесса внедрения системы автоматизации и управления производством на базе PLC является программирование данного устройства.

Специалисты компании bvl.center выполнят полный комплекс услуг по организации работы с контроллерным оборудованием ведущих российских и мировых производителей. Сотрудники Центра прошли профессиональную подготовку и имеют опыт практического внедрения систем АСУ на базе контроллеров различной степени сложности.

Стадии программирования

Программирование контроллера – сложная многоступенчатая задача, требующая усилий коллектива специалистов высокого уровня.

Примеры наших работ

Смотреть остальные работы

Основные стадии процесса разработки программного обеспечения:

- сбор информации о параметрах и режимах работы оборудования, а также о вариантах интенсификации технологического процесса;

- подготовка Технического Задания (ТЗ) на разработку;

- согласование ТЗ с Заказчиком;

- разработка алгоритма управления технологическим оборудованием;

- разработка управляющей программы ПЛК;

- отладка и тестирование программы;

- конфигурирование контроллера и настройка обмена информацией с периферийным оборудованием;

- пуско-наладочные работы;

- сдача выполненных работ по программированию промышленного контроллера с подписанием Акта приемки.

Все услуги, предлагаемые компанией bvl.center, отличает неизменно высокое качество. Гарантией этому является высокий профессионализм сотрудников в области разработки ПО, большое количество реализованных проектов и наличие современного программного обеспечения.

- Программирование контроллеров Siemens

Нужна консультация?

Задавайте свои вопросы и получите ответ бесплатно!

Звоните на номер

+7 (812) 408 51 45

Заказывайте

бесплатный звонок

Промышленный контроллер, подключение и программирование в

Дюссельдорф

Виды и классификация промышленных контроллеров

На сегодняшний день существует поистине огромный выбор промышленных контроллер, и чтобы не запутаться давайте попробуем их классифицировать. В первую очередь ПЛК можно разбить на группы по количеству каналов ввода-вывода – это:

- Нано контроллеры, имеющие менее 16 каналов ввода-вывода;

- Мини контроллеры имеют до 100 каналов ввода-вывода;

- Средние контроллеры имеют уже до 500 каналов;

- Гиганты являются рекордсменами обладая более чем 500 каналами ввода-вывода.

Промышленные ПЛК можно разбить на виды по расположению модулей ввода-вывода.

- Моноблочные- модуль ввода-вывода и контроллер являются единым целым;

- Модульные- собираются в корзину сменными модулями в зависимости от задачи;

- Распределительные- имеют разные корпуса и соединяются контроллером по сети.

Для увеличения общего количества каналов типы контроллеров могут комбинироваться, скажем модульный или моноблочный ПЛК можно дополнить удаленным модулем ввода-вывода сри помощи интерфейса RS-485.

В зависимости от конструктивных особенностей, а также способу их крепления промышленные контроллеры можно разделить на:

- Панельные ПЛК;

- Монтажные ПЛК;

- Настенные ПЛК;

- Стоечные ПЛК;

- Бескаркасные ПЛК.

Область применения промышленных контроллеров также можно классифицировать на:

- Универсальные;

- Робототехника;

- Перемещение и позиционирование;

- Коммуникационные;

- Специализированные;

- ПИД – ПЛК.

И последние два вида классификации это язык программирования промышленных контроллеров и способ программирования.

- Алгоритмические языки- Basic, C#, C++, C.

- Машинный язык программирования МЭК 61131-3.

Классифицировать по способу программирования контроллеров можно так:

- Контроллер программируемый с лицевой стороны;

- Контроллер программируемый специальным программатором;

- Контроллер программируемый с помощью клавиатуры, мыши и дисплея;

- Контроллер программируемый с помощью переносного ПК.

На этом виды и классификация промышленных контроллеров заканчивается.

Неисправности и ошибки ПЛК

К сожалению, по незнанию основных принципов работы ПЛК одна из самых распространенных ошибок на оборудовании – это подсевшие аккумуляторные батареи, при отключенном питании на ПЛК приводящие к удалению или потере данных находящихся в памяти контроллера. В случае если у заказчика отсутствует копия проекта программы, то придется производить работы по написанию, программированию и отладке программы на оборудовании заказчика, это достаточно долгий процесс, занимающий от 2-ух до 3-ех месяцев.

В случае если у заказчика отсутствует копия проекта программы, то придется производить работы по написанию, программированию и отладке программы на оборудовании заказчика, это достаточно долгий процесс, занимающий от 2-ух до 3-ех месяцев.

Отсутствие связи между контроллером ПЛК и панели оператора также является достаточно распространенной ошибкой, которая может быть устранена только в сервисном центре, в лабораторных условиях и в авральном режиме займет от 1 до 2 дней. В процессе ремонта восстанавливается потерянная связь между ПЛК и панелью оператора.

Ошибка питания контроллера, как и ошибка входов требует ремонт ПЛК в сервисном центре, подобные ошибки на территории заказчика исправить не удастся.

Скачать коды ошибок ПЛК Siemens S7-200

Схема подключения контроллера

Схема контроллера зависит от производителя и типа, сколько существует ПЛК столько же и схем, вот лишь несколько схем ПЛК на примере контроллера Siemens S7-300.

|

CPU 312C: Назначение встроенных DI/DO |

Принципиальная схема встроенной цифровой периферии CPU 312C |

|

CPU 313C/313C-2/314C-2: назначение встроенных цифровых входов и выходов |

Принципиальная схема встроенной цифровой периферии CPU 313C/313C-2/ 314C-2 |

Параметрирование, программирование контроллера

Возможны два варианта программирования контроллеров.

- С выездом на производственную площадку заказчика;

- Программирование ПЛК в сервисном центре.

В каждом ПЛК установлена программа управления промышленным оборудованием, к примеру станком или роботом. Контроллер программируется на заводе изготовителе при покупке станка, линии. В некоторых случаях покупается оборудование с ПЛК без установленного программного обеспечения (ПО). После покупки данного оборудования потребуется квалифицированные специалисты для запуска данного промышленного оборудования.

Для запуска оборудования с контроллером ПЛК потребуется выполнить следующие работы:

- Разработка проекта программы контроллера;

- Написание программы контроллера;

- Запись программы в ПЛК;

- Пуско-наладка контроллера на оборудовании.

При возникновении сбоев на оборудовании может потребоваться редактирование или изменение проекта программы контроллера с записью измененного проекта в ПЛК.

Производители промышленных контроллеров

С момента своего появления ПЛК прочно заняли свое место во всех промышленных отраслях благодаря простоте и способности продолжительно и безаварийно работать в самых агрессивных средах. А как говорится спрос рождает предложение, промышленные контроллеры на сегодняшний день не делает только ленивый. Вот список самых известных производителей ПЛК в России.

- Advantech;

- Delta;

- Bocsh Rexroth;

- Lenze;

- Pilz;

- Jetter;

- Mitsubishi;

- Omron;

- Siemens;

- Hitachi;

- Агава;

- Овен.

Список далеко не полный, продолжать можно еще достаточно долго. Российский производитель также широко представлен на рынке промышленных контроллеров.

Диагностика, ремонт и программирование ПЛК в сервисном центре

Компания «Кернел» производит ремонт промышленной электроники и оборудования в с 2002 года. За это время мы накопили колоссальный опыт в том числе опыт в ремонте промышленных контроллеров.

За это время мы накопили колоссальный опыт в том числе опыт в ремонте промышленных контроллеров.

Специалисты нашей компании произведут диагностику с выездом на территорию заказчика. С помощью программатора, подключаемого к ПЛК мы определим код ошибки, а последующая ее расшифровка поможет точно определить неисправный блок или узел на оборудовании.

На ровне с выездной диагностикой ПЛК мы также предлагаем услуги по диагностике в сервисном. В случае если точно известен нерабочий блок производится внутри-блочная поэлементная диагностика. После определения неисправного элемента производится замена на аналогичный, и обязательная проверка на специализированном стенде.

Специалисты нашего сервисного центра уделяют максимальное внимание к качеству исполнения ремонта промышленного оборудования. Именно поэтому мы смело даем гарантию на все выполненные работы шесть месяцев.

Ремонт промышленных контроллеров в производится исключительно с использованием оригинальных запасных частей, на компонентном уровне с применением высокотехнологичного оборудования, квалифицированным персоналом с инженерным образованием.

Если на вашем производстве вышел из строя ПЛК, обращайтесь в сервисный центр «Кернел». Специалисты нашей компании в минимальные сроки проведут глубокую диагностику и последующий ремонт промышленного контроллера в .

Как с нами связаться

Если вы заинтересованы в ремонте ПЛК в , оставьте заявку на ремонт с помощью специальной формы на сайте, либо связавшись с нашими менеджерами несколькими способами:

- Заказав обратный звонок (кнопка в правом нижнем углу сайта)

- Посредством чата (кнопка расположена с левой стороны сайта)

- Либо позвонив по номеру: +7(8482) 79-78-54; +7(917) 121-53-01

- Написав на электронную почту: [email protected]

Далеко не полный список производителей промышленной электроники и оборудования, ремонтируемой в нашей компании.

- Ремонт контроллеров

- Ремонт программируемого логического контроллера – ПЛК

- ПЛК

- Промышленный контроллер, подключение и программирование

- Все статьи по ремонту промышленной электроники и оборудования

: ПЛК, PAC и IPC

Быстрый доступ:

- Как ПЛК позволяют изменять автоматизированные системы с помощью программных, а не аппаратных изменений.

- Почему PAC часто используются при интеграции таких функций, как безопасность, движение, распределенный ввод-вывод и сетевые коммуникации.

- Как IPC могут запускать несколько приложений в дополнение к управляющим программам.

С этим выпуском связаны:

- Читать: Разбираться в опциях промышленных контроллеров

- Слушать: Как решить, использовать ли ПЛК, ПАК или промышленный ПК Опции контроллера

Прочтите расшифровку ниже: Добро пожаловать в Take Five вместе с Automation World. Я Дэвид Гринфилд, директор по контенту, и сегодня мы рассмотрим варианты контроллеров, с которыми сталкиваются OEM-производители и покупатели оборудования для автоматизации конечных пользователей.

Прошло чуть больше 50 лет с момента изобретения программируемого логического контроллера или ПЛК. И хотя ПЛК, по сути, являются очень простыми компьютерами, используемыми для управления функциями машин, они позволяют инженерам разрабатывать, модифицировать и расширять функциональные возможности систем управления с помощью программного обеспечения, а не аппаратных изменений в системе, которые требовались в прошлом с помощью электромеханических реле.

Эта возможность действительно подготовила почву для будущего автоматизации и управления, а также многих достижений, которые мы наблюдаем сегодня.

Эта возможность действительно подготовила почву для будущего автоматизации и управления, а также многих достижений, которые мы наблюдаем сегодня. Но точно так же, как ни одна технология не является статичной, ПЛК тоже. За прошедшие годы поставщики добавили в базовые ПЛК новые возможности для удовлетворения различных потребностей конечных пользователей. Некоторые из этих новых функций включали интегрированное управление сервоприводом и приводом, сетевую связь, расширенное управление процессом и возможность работы с несколькими языками программирования. Благодаря всем этим новым возможностям ПЛК стал больше, чем просто базовым контроллером, и именно так появился термин программируемый контроллер автоматизации, или ПАК. По сути, этот термин лучше отражает расширенные — и все еще расширяющиеся — возможности контроллеров.

Хотя поставщики контроллеров используют термин PAC, чтобы отличить эти усовершенствованные контроллеры от их более простых ПЛК, границы между ними стали несколько размытыми.

В конце концов, со всеми достижениями в области программного обеспечения и микросхем, которые произошли за последние несколько десятилетий, если вы не ищете простейший контроллер для выполнения самых основных функций управления, вы, вероятно, смотрите на PAC. И ПЛК, и ПАК служат одной и той же общей цели, но ПЛК обычно предназначены для очень простых дискретных операций управления, в то время как ПАК предпочтительнее, когда требуются сложные функции оборудования или инфраструктура автоматизации.

В конце концов, со всеми достижениями в области программного обеспечения и микросхем, которые произошли за последние несколько десятилетий, если вы не ищете простейший контроллер для выполнения самых основных функций управления, вы, вероятно, смотрите на PAC. И ПЛК, и ПАК служат одной и той же общей цели, но ПЛК обычно предназначены для очень простых дискретных операций управления, в то время как ПАК предпочтительнее, когда требуются сложные функции оборудования или инфраструктура автоматизации. Объясняя все это немного дальше, Нейт Кей и системный интегратор Мартин CSI говорят: В большинстве классических ПЛК используется форма программирования на основе памяти, где адреса тесно связаны со структурой физической памяти. Но PAC позволяют вам сосредоточиться на написании на предпочитаемом вами языке программирования, в то время как они управляют памятью в фоновом режиме. PAC также позволяют программировать на основе тегов, что повышает гибкость и масштабируемость контроллера, позволяя назначать теги функциям, прежде чем привязывать их к конкретным адресам ввода-вывода или памяти.

Вот почему PAC часто используются для управления более крупными процессами и интеграции таких вещей, как безопасность, движение, распределенный ввод-вывод и сетевые коммуникации. Использование ПЛК для этих приложений обычно требует добавления аппаратных модулей для выполнения таких задач.

Третьим вариантом контроллера, с которым сталкиваются покупатели, является промышленный ПК или IPC. Фрэнк Бургер из системного интегратора Avanceon говорит, что эти программные контроллеры имеют такие же программные среды и прошивку, что и PAC, но размещаются на обычной компьютерной платформе. Преимущество здесь в том, что IPC могут запускать несколько приложений, а не только управляющие программы. Например, вы можете запускать базы данных, преобразователи протоколов и менеджеры рецептов на IPC, а также в своем программном обеспечении SCADA и MES.

Но, как и любой ПК, промышленные компьютеры могут требовать более частых обновлений и исправлений и могут не работать так долго, как традиционные ПЛК.

Поставщики IPC, однако, утверждают, что управление на основе ПК может быть столь же эффективным и надежным, как ПЛК и PAC, в таких требовательных приложениях, как высокоскоростное управление движением, и указывают на их многолетнее широкое использование в промышленности как свидетельство это.

Помимо машинного управления, IPC также используются в случаях, когда может отсутствовать существующий сервер или сетевая инфраструктура. Поскольку они обладают всеми функциями ПК, их можно использовать для подобных приложений. Они также используются там, где требуется вычислительная мощность в определенном месте, например, в машинном зрении.

Поскольку каждый вариант системы управления уникален, многие отраслевые эксперты советуют перед выбором проконсультироваться с надежным системным интегратором. Эндрю Абрамсон из системного интегратора Grantek говорит, что интегратор может помочь вам взвесить затраты и преимущества различных архитектур, включая первоначальные капиталовложения и текущие расходы на обслуживание, а также риски и функциональные возможности, присущие каждому из этих различных вариантов контроллера.

Программирование ПЛК — Основы программируемого логического контроллера

Программируемые логические контроллеры, программирование ПЛК, компоненты ПЛК

Купить программируемые логические контроллеры

Программируемые логические контроллеры (или ПЛК ) — это полупроводниковые устройства, предназначенные для принятия логических решений для приложений управления в промышленной среде. ПЛК сразу же были приняты в автомобильной промышленности и широко используются в самых разных отраслях. ПЛК выполняет функции, для которых ранее требовались реле, полупроводниковая электроника или мини-компьютеры. ПЛК — это легкие и прочные устройства, которые работают без вентиляторов, кондиционеров и электрических фильтров.

Программируемые логические контроллеры состоят из трех компонентов. Этими тремя компонентами ПЛК являются: процессор , блок питания и секция ввода/вывода (I/O) .

Процессор

Процессор, или мозг системы ПЛК, представляет собой полупроводниковое устройство, предназначенное для выполнения широкого спектра производственных, станочных и управляющих функций. Раньше эти функции выполняли обычные электромеханические устройства, реле и связанная с ними проводка. Процессоры обеспечивают те же самые функции, но в более широком диапазоне и разнообразии функций управления с минимальными усилиями, что делает ПЛК гораздо более популярным. выбор.

Процессор работает от постоянного тока (± 5 В), который подается от блока питания. Внутреннее питание постоянного тока также направляется через процессор и управляет частью ввода-вывода и устройствами, подключенными к сервисному порту ПЛК. После того, как программа лестничной диаграммы введена в процессор, она остается до тех пор, пока пользователь не изменит ее с помощью одного из устройств программирования. Программа остается неизменной при сбое питания или отключении питания.

Блок питания

Источник питания для программируемого логического контроллера преобразует входную мощность источника в напряжения, необходимые для внутренней схемы. В некоторых случаях он также обеспечивает изолированный источник постоянного тока для питания входных цепей постоянного тока, переключателей и других индикаторов. Блок питания ПЛК является важным компонентом для работы ПЛК.

Ввод/вывод ПЛК (I/O)

Электрические помехи, такие как всплески в линиях электропередач или отдача нагрузки, могут серьезно повлиять на внутреннюю работу ПЛК. схемы, так как его ЦП работает при очень низком уровне напряжения. Именно здесь часть ввода/вывода (I/O) ПЛК играет решающую роль. Ввод/вывод, как входы, так и выходы, защищает ЦП от электрических помех. В секции ввода-вывода фильтруются сигналы состояния для удаления шума, проверки уровней напряжения, а решения ЦП принимаются и вводятся в действие. Входы ПЛК передают свое состояние в область хранения внутри ЦП, а выходы управляются из аналогичного сохраненного состояния в ЦП.

Реальные устройства, такие как кнопки, концевые выключатели и датчики, подключаются через модули ввода в ПЛК. Эти модули обнаруживают изменение состояния входных сигналов и предоставляют сохраненное изображение входным элементам релейной логики. Входные элементы имитируют действия релейных контактов в программируемом логическом контроллере. В свою очередь, выходные элементы «запитываются», что создает желаемые выходные сигналы для управления нагрузками, такими как контроллеры двигателей, контакторы, соленоиды и сигнальные лампы, через выходные модули в модулях ввода-вывода. Как правило, каждая инструкция в релейной логике требует одного слова памяти. Каждая инструкция запрограммирована таким образом, что последовательные контакты соединяются по И и параллельные контакты соединены по схеме ИЛИ.

Доступны программируемые логические контроллеры с рабочим напряжением от 12 В до 240 В переменного или постоянного тока и числом входов/выходов до 512

. Программирование ПЛК

Программируемые логические контроллеры просты в программировании.