Как роботы расширяют возможности 3D-производства. Какие преимущества дает применение роботов в аддитивном производстве. Почему роботизированная сварка становится все более популярной. Каковы перспективы развития робототехники в промышленности.

Роботизированное 3D-производство выходит на новый уровень

Промышленные роботы активно внедряются в сферу трехмерного производства, открывая новые возможности для создания сложных конструкций и повышения эффективности. Многоосевые манипуляторы позволяют реализовать инновационные подходы к изготовлению деталей, обеспечивая:

- Большую гибкость производственного процесса

- Возможность создания новых конструкций деталей

- Повышение сложности изготавливаемых изделий

- Рост эффективности производства

Интеграция роботов с различными системами позволяет еще больше расширить их функциональность. Фактически, роботы бросают вызов гравитации в аддитивном производстве, справляются со сложной геометрией при резке и взаимодействуют с людьми для оптимизации укладки композитных материалов.

Аддитивное производство с применением роботов набирает обороты

За последние годы роботизированное аддитивное производство значительно расширилось. Развиваются такие технологии, как:

- Роботизированная лазерная наплавка

- Струйная сварка связующим

- Лазерная аддитивная сварка с горячей проволокой

Особое внимание привлекает роботизированное аддитивное производство с проволочной дугой (WAAM). При этом методе робот, оснащенный сварочной горелкой, послойно наплавляет металл, формируя трехмерные объекты произвольной формы.

Преимущества роботизированного WAAM

Технология WAAM с применением роботов имеет ряд важных преимуществ:

- Возможность создания крупногабаритных деталей размером в несколько метров

- Высокая гибкость процесса благодаря многоосевым манипуляторам

- Легкое масштабирование путем установки робота на рельсы или подвижные платформы

- Уменьшение или устранение потребности в поддерживающих конструкциях

- Снижение количества отходов материала

Координация движений между роботом и позиционерами играет ключевую роль в процессе 3D-печати. Для этого используется специализированное программное обеспечение для планирования и управления.

Программное обеспечение — ключевой элемент роботизированного аддитивного производства

Процесс роботизированной 3D-печати начинается с создания трехмерной CAD-модели детали. Специальное ПО выполняет следующие функции:

- Виртуальное разделение модели на слои

- Определение оптимальной траектории движения сварочной горелки

- Оптимизация параметров процесса для каждого слоя

- Программирование робота и координация его движений с позиционерами

Важной задачей является предотвращение столкновений робота с растущей деталью. Программное обеспечение должно учитывать постоянное изменение геометрии изделия в процессе печати.

Полный контроль процесса — залог качества

Ведущие компании в сфере роботизированного аддитивного производства, такие как Lincoln Electric, контролируют весь процесс от начала до конца:

- Самостоятельное производство сварочной проволоки и источников питания

- Глубокое понимание процессов дуговой сварки и металлургии

- Комплексный подход к получению качественных деталей с первого раза

Это позволяет значительно сократить сроки изготовления по сравнению с традиционными методами, например, литьем. Детали стоимостью в сотни килограммов могут быть напечатаны за несколько недель вместо нескольких месяцев при литье.

Новые возможности в проектировании деталей

Аддитивные технологии с применением роботов открывают новые горизонты в проектировании:

- Создание компонентов с геометрией, невозможной для традиционных методов

- Изготовление полых конструкций для снижения веса

- Интеграция внутренних структур, например, охлаждающих каналов

- Оптимизация расхода материала и времени печати

Эти возможности особенно востребованы в аэрокосмической отрасли, автомобилестроении и других высокотехнологичных секторах.

Перспективы развития роботизированного аддитивного производства

Эксперты прогнозируют дальнейшее развитие технологий в следующих направлениях:

- Создание гибридных производственных ячеек, совмещающих 3D-печать и механообработку

- Разработка и принятие стандартов для аддитивных процессов на основе проволоки

- Расширение применения в производстве запасных частей для тяжелой промышленности

- Увеличение скорости печати и улучшение качества поверхности деталей

По мере развития технологий и снижения стоимости оборудования ожидается значительный рост рынка роботизированного аддитивного производства в ближайшие 5 лет.

Роботизированная резка — новые горизонты точности и гибкости

Помимо аддитивных технологий, роботы активно применяются для высокоточной 3D-резки материалов. Ведущие интеграторы, такие как I-Cubed Industry Innovators Inc., специализируются на создании роботизированных систем для:

- Гидроабразивной резки

- Плазменной резки

- Механической обработки фрезерованием

Использование роботов позволяет создавать гибкие производственные ячейки с большой рабочей зоной при значительно меньших затратах по сравнению с традиционными станками с ЧПУ.

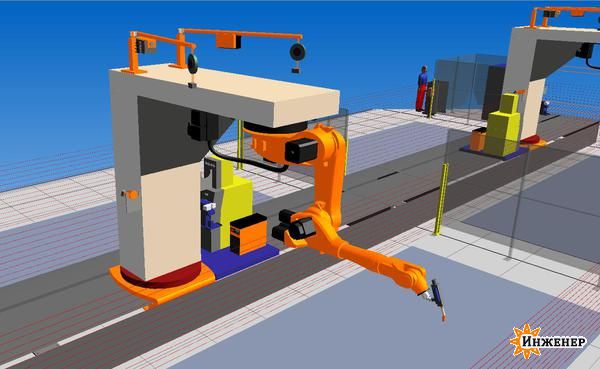

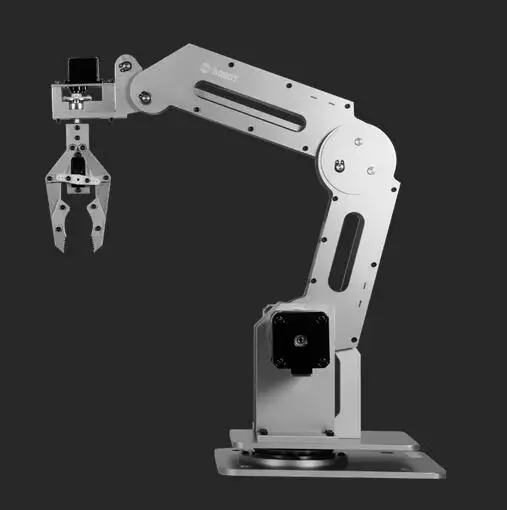

Промышленные сварочные роботы — робот для сварки от rus-robot.com

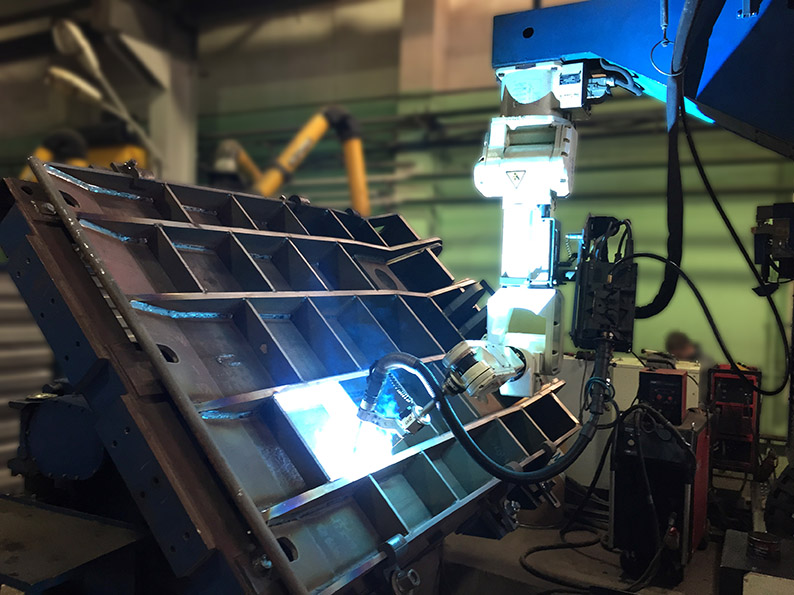

Сварочным роботом или роботом-сварщиком для изготовления металлоконструкций называют промышленных шести- осевых роботов, оснащенных оборудованием для выполнения электро- дуговой, точечной (контактной) и других видов электросварки.

Без сомнений промышленный робот- это важнейший инструмент в арсенале любого мелкого или крупного предприятия имеющего в своей технологической цепочке сварочные работы.

Роботы для сварки по различным технологиям применяются как в массовом и серийном типах производства, так и в индивидуальных проектах. Ошибочно считать, что робототехника удел автомобильных гигантов- сегодня промышленные роботы доступны на любом уровне вашей готовности к автоматизации и модернизации.

Благодаря своей кинематике промышленный робот для сварки считается универсальной технологической единицей, так кроме прямых применяемостей роботов используют на выполнении подготовительных операций: разметка заготовок, зачистка поверхностей под сварку, позиционирование деталей конструкции при сварке, непосредственно для выполнения сварного шва, технологий плазменной резки для плоского листа или раскроя объемных конструкций по пространственно сложной траектории. Таким образом одна и та же технологическая единица может быть задействована на нескольких операциях, там где требуется стабильность, точность, аккуратность, производительность и экономическая эффективность.

Таким образом одна и та же технологическая единица может быть задействована на нескольких операциях, там где требуется стабильность, точность, аккуратность, производительность и экономическая эффективность.

Особенно актуально и даже не заменимо применение промышленного сварочного робота при сварке крупногабаритных деталей, длинных швов, сварки в труднодоступных местах, производстве сварных швов с требованиями к качеству и механическим характеристикам сварного соединения.

Применение сварочного робота позволяет контролировать основные технологические параметры, выполнять сварку очень точно, достаточно быстро, практически исключить производственный брак, оптимизировать технологическое время т.е. организовать технологию максимально эффективно.

В настоящее время промышленный робот для сварки доступен по цене каждому российскому предприятию, а технологии обучения позволяют осуществлять быструю переналадку, облегчают программирование, что делает промышленного робота очень привлекательным инструментом для оптимизации производственного процесса и формирования тенденций решения кадрового вопроса на предприятии.

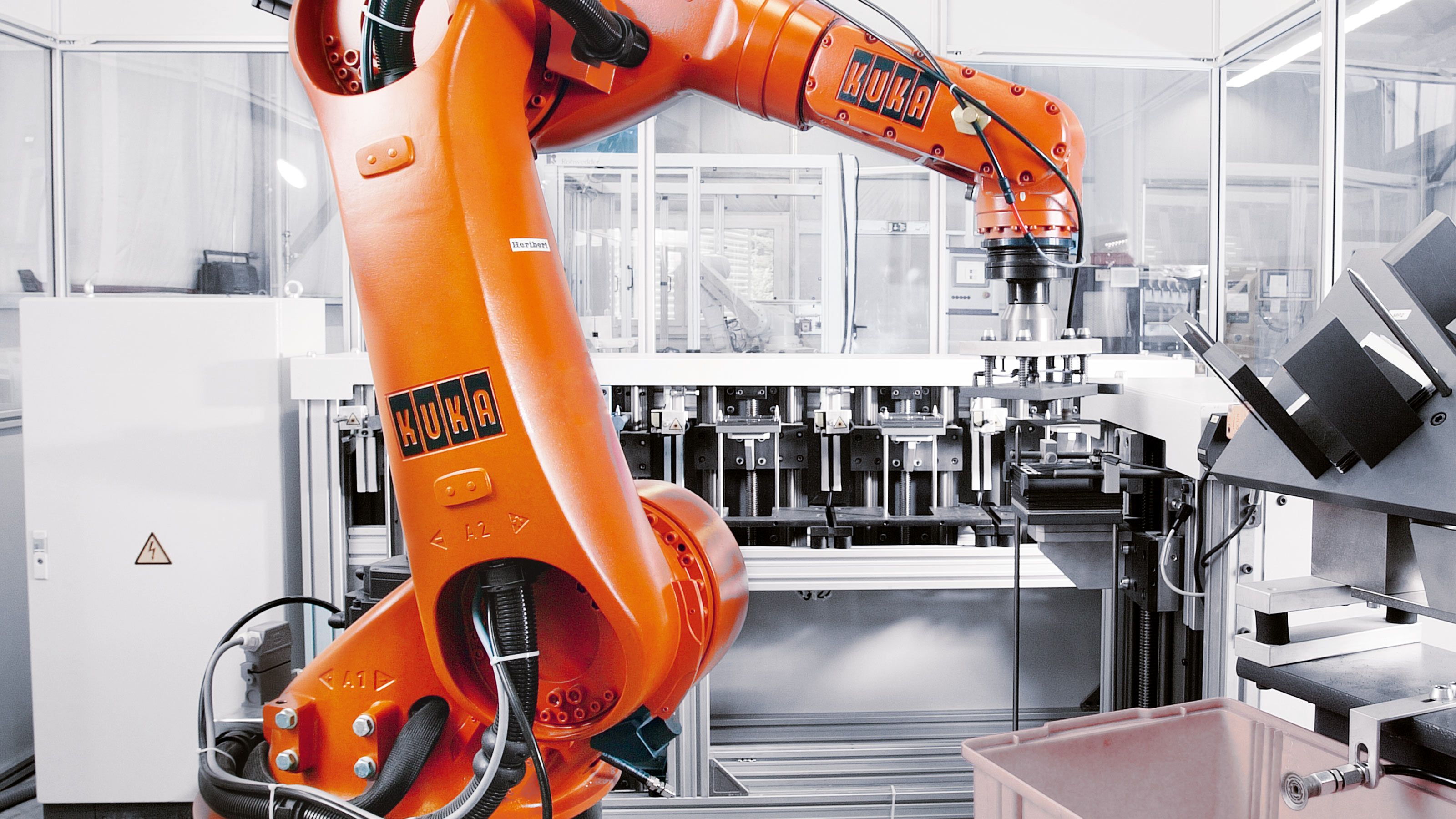

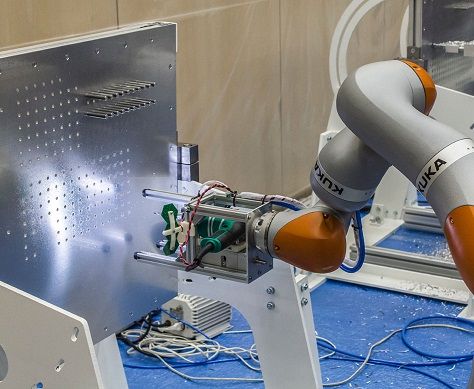

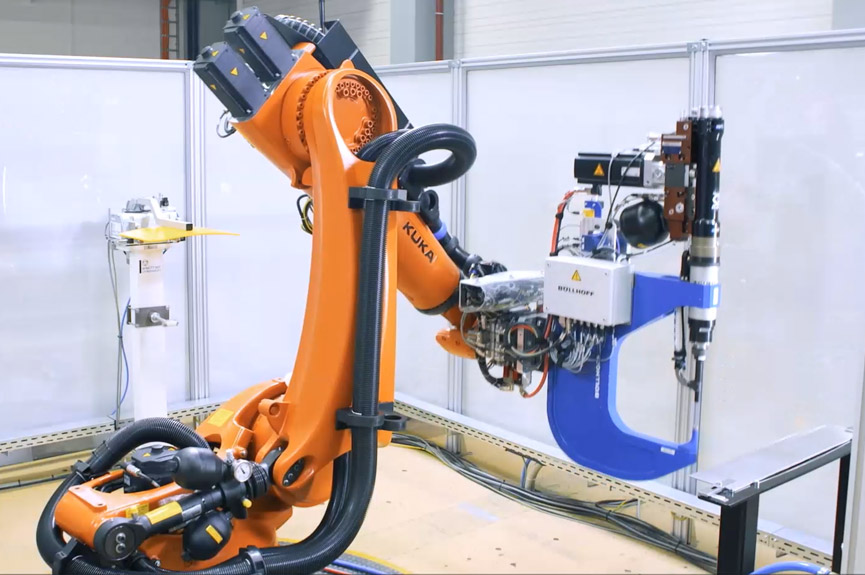

В процессе роботизации сварочных производств как правило применяются промышленные роботы от ведущих мировых производителей KUKA, ABB, Fanuc, Motoman.

На сайте Робототехники вы найдете множество примеров применения промышленных роботов в сварочной технологии. Мы специализаируемся на роботах KUKA (Германия), считая их кинематику и функциональные возможности наиболее точно соответствующими задаче получения сварной металлоконструкции в автоматическом режиме.

РОБОТОТЕХНИКА ЗАО (г. Ярославль) поставляет промышленных роботов KUKA ранее бывших в употреблении по низким ценам, с проведеним обязательных сервисных работ и присвоением гарантии.

В наличии имеется дополнительное сварочное оборудование: источники тока для сварки и плазменной резки, шланг-пакеты и горелки для роботизипрованной сварки, позиционеры и прочее. Действует демонстрационный зал, где можно на практике ознакомиться с использованием промышленных роботов для изготовления саврных металлоконструкций.

Промышленные роботы KUKA: специальные разновидности

Мир промышленных роботов KUKA гибок и многогранен. Неслучайно они так легко адаптируются для работы с различной продукцией и настраиваются под широкий спектр задач.

Наряду с универсальными промышленными роботами инженеры KUKA разработали несколько специализированных серий манипуляторов, которые предназначены для определенных условий производств или наилучшего выполнения определенной работы. Роботы специализированных конструкций выпускаются в разных классах грузоподъемности.

Сварочные роботы серии ARC и ARC HW

Сварочные роботы KUKA обеспечивают высокоточную сварку дуговым методом на производственных линиях и в сварочных секциях. Данный тип оборудования для сварки имеет грузоподъемность до 5 и до 16 кг и радиус действия 1,5 – 2 метра.

При наличии 6 осей это позволяет легко и быстро дотягиваться до всех точек сварки даже на деталях и изделиях со сложной геометрией и большой площадью. При этом они чрезвычайно компактны, не имеют выступающих контуров, а небольшой вес позволить разместить их на производстве без дополнительного укрепления фундамента.

При этом они чрезвычайно компактны, не имеют выступающих контуров, а небольшой вес позволить разместить их на производстве без дополнительного укрепления фундамента.

Для сварочных роботов KUKA доступны:

— дуговая сварка,

— точечная сварка и пайка,

— сварка в среде защитных газов.

Особенного внимания заслуживают роботы для сварки в среде защитных газов (ARC HW). Они обладают уникальной конструкцией с пропускным отверстием в 58 мм. Этого вполне достаточно, чтобы дополнительные шланги для подачи газа размещались внутри тела робота, не выгибались, не перекручивались и были надежно защищены от повреждений.

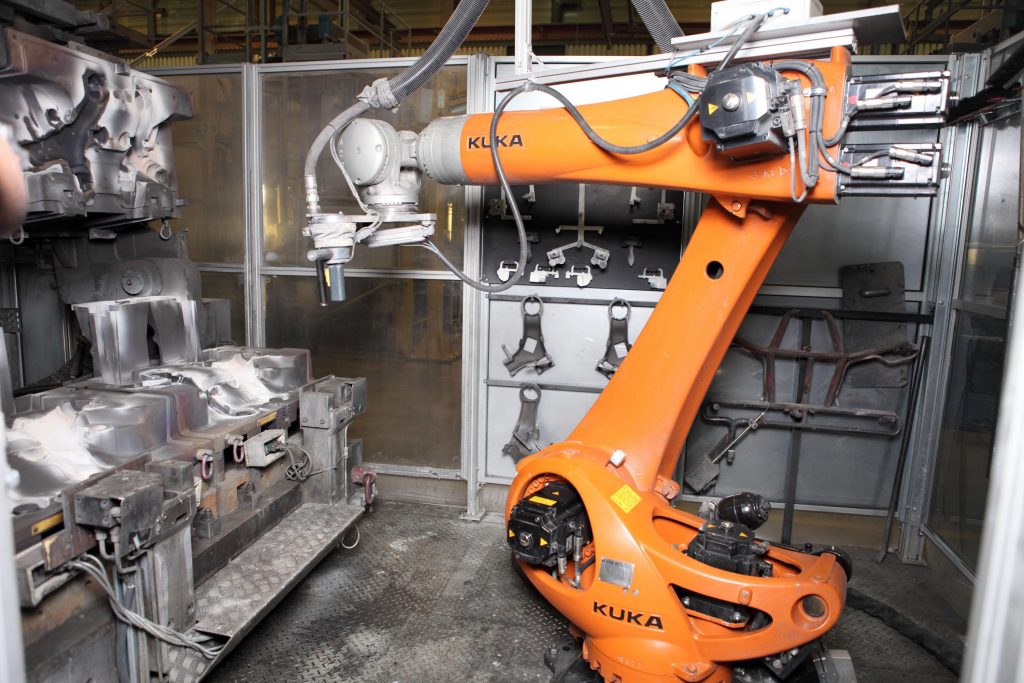

Роботы для литейного производства (F)

Литейное производство требует специального оборудования, которое способно четко и надежно и гибко работать в условиях высоких температур цеха. Промышленные роботы Kuka серии F разработаны специально для манипуляций с горячими и хрупкими изделиями в сложных температурных условиях. Их использование позволяет исключить выполнение людьми вредной для здоровья работы, повысить качество и производительность.

Роботы для литейного производства выпускаются во всех классах грузоподъемности (от малой до сверхтяжелой). Самая мощная модель KR 1000 L750 TITAN F выдерживает нагрузки до 1000 кг и имеет радиус действия до 3,6 метров. В любом классе изделия Kuka отличаются компактностью, гибкостью, неизменной точностью и надежностью.

Данный тип может успешно применяться:

- В металлургической промышленности;

- В стекольной промышленности;

- В судостроении;

- В автопромышленности;

- В машиностроении и в других областях, где используется высокотемпературное производство.

Роботы паллетоукладчики (PA)

Паллетоукладка – процесс актуальный практически для любого производства, связанного с выпуском готовой продукции, состоящей из однотипных единиц. Укладка продукции на паллеты, а также снятие изделий с паллет – задачи, с которыми легко справляются специальные модели Kuka PA.

В каталоге производителя паллетоукладчики представлены в широком диапазоне грузоподъемности (от 40 до 130 кг) и радиуса действия (от 2 до 3,6 м), а значит, вы можете подобрать их под условия конкретной продукции.

Особые преимущества:

- Идеальный баланс собственного веса и грузоподъемности: не перегружает производственную площадку.

- Компактные размеры. Роботы отличаются специальной узкой конструкцией и не имеют выпирающих деталей, поэтому готовы работать даже в стесненных условиях.

- Невероятно высокая скорость работы: например KR 180 R3200 PA при грузоподъемности до 180 кг способен производить до 27 циклов укладки в минуту, а KR 700 PA при грузоподъемности в 700 кг выполняет до 15 циклов в минуту.

- Гибкая настройка. Конструкция позволяет крепить различные виды грузозахватов и отгружать изделия как вертикальными, так и горизонтальными рядами.

Процесс, скорость и качество укладки наглядно продемонстрирует следующее видео:

Обратите внимание! Специальная разновидность паллетоукладчика KR QUANTEC PA arctic предназначена для работы в условиях низких температур (от -30°С до +5°С). С его помощью можно организовать паллетирование непосредственно в морозильной камере на предприятиях пищевой промышленности.

С его помощью можно организовать паллетирование непосредственно в морозильной камере на предприятиях пищевой промышленности.

Роботы Kuka для стерильных помещений (CR)

Высокотехнологичные производства, связанные с электроникой, научным оборудованием и т.п. нередко осуществляются в помещениях с высоким уровнем стерильности. Роботы Kuka в модификации для стерильных помещений избавят вас от необходимости приобретать специализированные решения по невероятно высокой цене.

Все возможности универсальных промышленных роботов разных классов грузоподъемности теперь доступны и в данном сегменте. Роботы для стерильных помещений покрыты специальной белой эмалью с отшлифованной поверхностью, на которую не оседают частицы. Предотвратить образование частиц в результате истирания при работе помогают специальные уплотнители.

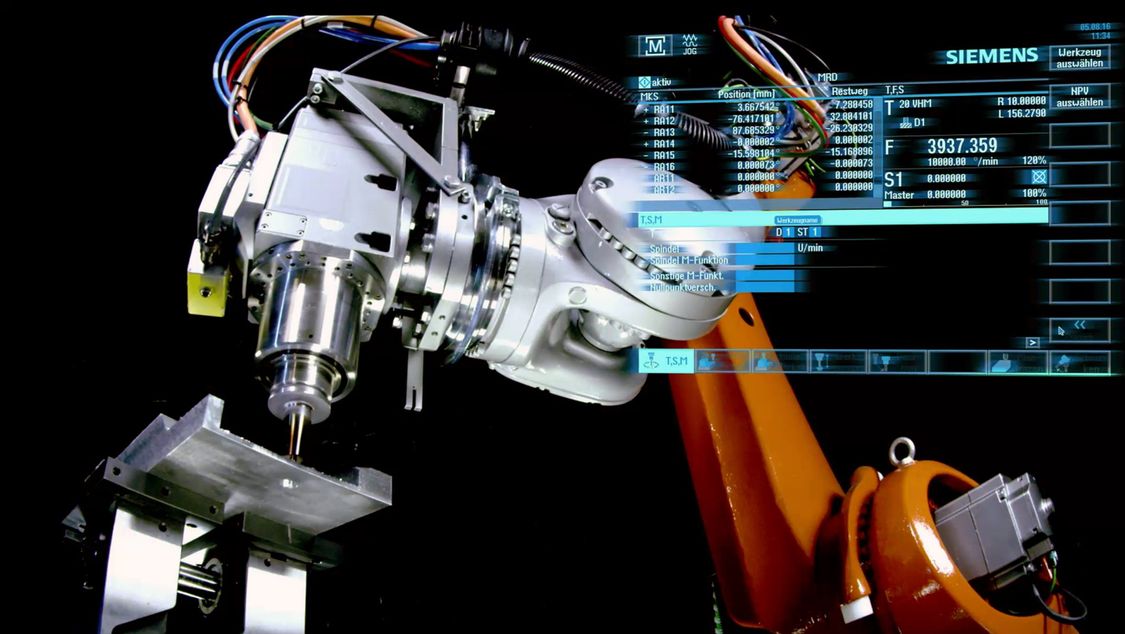

Роботы высокой точности (HA)

Точность – неизменная черта всех роботизированных комплексов Kuka. Однако при работе с лазерными технологиями данный показатель требует особого совершенства. Высокоточные роботы Kuka сохраняют стабильность посторяемости ±0,05 мм даже в классе большой грузоподъемности (до 120 кг).

Высокоточные роботы Kuka сохраняют стабильность посторяемости ±0,05 мм даже в классе большой грузоподъемности (до 120 кг).

Это делает их эффективными инструментами производства, которое ведется с применением лазерных технологий. Также они подойдут для выполнения измерений при проверке параметров выпускаемой продукции.

Консольные роботы

Роботы консольной модификации предназначены для установки в качестве элемента оборудования или станка. Их можно закреплять на машинах литья под давлением, инструментальных станках и т.п.

Kuka выпускает два модельных ряда консольных роботов: K и KS. KS выступает более современной модификацией и обеспечивает при компактных размерах большую глубину рабочей зоны и меньшую продолжительность такта.

Межпрессовые системы (PRESS)

Данная разновидность роботов Kuka отличается увеличенным радиусом действия, поэтому их можно задействовать на загрузке и разгрузке крупных деталей, которые используются при производстве прессов.

Специализированные роботы Kuka – оборудование с параметрами, которые в полной мере отвечают конкретным условиям.

Роботизированное 3D-производство обеспечивает большую гибкость

Роботы расширяют свои возможности. Эти многоосевые артикуляторы выводят трехмерное производство и изготовление на новый уровень, новые конструкции деталей, большую сложность и эффективность производства. Интегрированные с системами для еще большего расширения их возможностей, их гибкость не имеет себе равных. Роботы фактически бросают вызов гравитации в аддитивном производстве (АП), справляются со сложной геометрией при резке и сотрудничают с людьми для повышения эффективности укладки композитных материалов. Это будущее 3D.

Роботизированное АП становится большим

За несколько лет роботизированное аддитивное производство значительно расширилось. От роботизированной лазерной наплавки и технологии струйной сварки связующим до процессов лазерной аддитивной сварки с горячей проволокой — роботы становятся все более популярными благодаря старым методам сварки.

3D-печать уже является многомиллиардной отраслью, в которой большая часть деятельности сосредоточена на создании прототипов или небольших деталей из пластмасс и полимеров. Для металлических деталей одним из аддитивных процессов, привлекающих большое внимание, является роботизированное аддитивное производство с проволочной дугой (WAAM).

В роботизированном WAAM робот, оснащенный горелкой для газовой дуговой сварки металлическим электродом (GMAW), плавит проволоку в последовательные сварные валики для создания произвольной трехмерной формы слой за слоем. Компания Lincoln Electric вложила большие средства в эту технологию, и в результате получились огромные по размеру и масштабу детали.

Вниз по улице от штаб-квартиры компании в Кливленде, подразделение Lincoln Electric Additive Solutions располагает 18 производственными системами WAAM и одной лазерной системой горячего провода. Сочетая робототехнику и передовое управление движением с технологией сварки, отработанной за столетие, группа аддитивных решений производит крупноформатные металлические 3D-печатные детали для аэрокосмической, автомобильной, морской, горнодобывающей, строительной и нефтегазовой промышленности. После крупного приобретения Lincoln Electric также обладает огромными возможностями по обработке готовых металлических деталей и инструментов.

После крупного приобретения Lincoln Electric также обладает огромными возможностями по обработке готовых металлических деталей и инструментов.

«Мы сосредоточены на крупногабаритных деталях, измеряемых в футах и метрах, а не в миллиметрах или долях дюйма», — сказал Марк Дуглас, менеджер по развитию бизнеса Lincoln Electric Additive Solutions. «Некоторые из этих деталей весят сотни и даже тысячи фунтов».

Аддитивное производство с использованием роботизированной проволочной дуги создает большие металлические 3D-формы произвольной формы слой за слоем. Предоставлено: Lincoln Electric Company/A3

Идеальное расположение для обеспечения гибкости

Металлические детали и инструменты, ограниченные только досягаемостью робота, могут иметь длину до 6 футов. Но гибкость роботизированных систем позволяет им стать еще больше.

«Большим преимуществом робототехники является большая гибкость — гибкость в количестве осей, которые вы можете использовать и контролировать, а также доступ резака к различным областям детали — особенно при использовании в сочетании с позиционерами», — сказал Дуглас. «Когда вы используете шестиосный шарнирный робот-манипулятор с позиционером, в нашем случае мы используем позиционеры Skyhook, они дают вам большую гибкость и доступность, которых у вас не было бы в противном случае».

«Когда вы используете шестиосный шарнирный робот-манипулятор с позиционером, в нашем случае мы используем позиционеры Skyhook, они дают вам большую гибкость и доступность, которых у вас не было бы в противном случае».

Робототехника легко масштабируется до более крупных частей. «Поставить робота на рельсы просто. Вы также можете поставить робота на подвижный постамент».

Пользователи могут увеличить досягаемость робота, просто перемещая робота в разные положения на рельсе или на транспортном блоке робота (RTU) в сочетании с позиционером , чтобы вращать или изменять положение детали для удобного доступа со сварочной горелкой.

По словам Дугласа, позиционеры также уменьшают или устраняют потребность в опорных конструкциях. «В частности, когда вы наливаете расплавленный металл, если вы пытаетесь выйти наружу от края детали (называемого выступом ), вы можете двигаться только до тех пор, пока гравитация не захватит жидкий металл, не преодолеет поверхностное натяжение, и начинает глючить. Преимущество использования робота с позиционером заключается в том, что вы можете наклонять или даже поворачивать деталь, когда начинаете создавать элементы выступа. Вы поворачиваете деталь, так что материал, который вы уже положили, становится опорной структурой для следующего слоя».

Преимущество использования робота с позиционером заключается в том, что вы можете наклонять или даже поворачивать деталь, когда начинаете создавать элементы выступа. Вы поворачиваете деталь, так что материал, который вы уже положили, становится опорной структурой для следующего слоя».

Он сказал, что фокус в том, чтобы сделать так, чтобы гравитация не работала против вас. Опорные конструкции необходимо удалить после аддитивного процесса, поэтому их уменьшение снижает количество отходов и дополнительные затраты на удаление.

Координация движений между роботом и позиционерами имеет решающее значение для процесса 3D-печати. Программное обеспечение для планирования и средства управления системой играют неотъемлемую роль.

Программное обеспечение для роботов с краем

Процесс начинается с 3D-модели автоматизированного проектирования (САПР) детали, которую необходимо изготовить. Программное обеспечение используется для виртуального разделения детали на слои. Чем сложнее деталь, тем больше срезов или слоев.

В процессе WAAM эти слои будут состоять из нескольких сварных швов металла. Программное обеспечение должно определить оптимальную траекторию движения сварочной горелки, которая зависит от каждого слоя сборки.

Lincoln Electric Additive Solutions использует собственное программное обеспечение SculptPrint™ OS CAD-to-path, чтобы нарезать CAD-модель, определять идеальные траектории для нанесения материала и оптимизировать параметры процесса для каждого слоя. Программное обеспечение также программирует робота и координирует движения между роботом и позиционерами.

«Для управления роботом и позиционерами требуется не только скоординированное сложное управление движением, но и понимание физики процесса, возможность его правильного моделирования в программном обеспечении», — сказал Дуглас. «Есть так много переменных, которые влияют на это. Если вы укладываете несколько бусин в один слой, а затем сотни или тысячи слоев, это довольно быстро усложняется».

Лицевая панель большой аэрокосмической композитной оснастки показана после 3D-печати с использованием роботизированного процесса WAAM и чистовой обработки. Предоставлено: Lincoln Electric Company/A3

Предоставлено: Lincoln Electric Company/A3

Предотвращение столкновений становится еще более важным. При аддитивных процессах деталь постоянно растет и изменяется. В начале процесса в определенной области может быть мало материала или вообще не быть, и робот может свободно перемещаться в этом пространстве. Через два часа это же место могло быть занято несколькими новыми слоями детали. Программное обеспечение должно учитывать эти изменения и соответствующим образом программировать робота, чтобы он не врезался в развивающуюся часть.

Полный контроль и быстрый оборот

Контроль играет большую роль в успехе этих процессов. Lincoln Electric контролирует весь процесс от начала до конца.

«Поскольку мы сами производим проволоку и источники питания, мы знаем дугу, сварку, металлургию и процесс», — сказал Дуглас. «Мы можем собрать все воедино, чтобы с первого раза получить детали высокого качества».

Эти детали варьируются от пресс-форм для изготовления деталей из углеродного волокна для аэрокосмической промышленности или пресс-форм для производства инструментов и штампов до функциональных металлических прототипов, запасных частей для тяжелой промышленности и сложных деталей, таких как гребные винты для кораблей. Материалы включают сталь, нержавеющую сталь, бронзу, алюминий и никелевые сплавы.

Материалы включают сталь, нержавеющую сталь, бронзу, алюминий и никелевые сплавы.

«Одно из основных преимуществ, которое наши клиенты ценят в добавках, — это время обработки, которое обычно намного меньше, чем при литье», — сказал Дуглас. «В случае литья много инженерных и дизайнерских работ уходит на выяснение того, как заливать металл, где металл затвердевает внутри детали и уменьшает изменчивость толщины. Все виды вещей входят в выяснение дизайна пресс-формы. Затем вам, возможно, придется сделать пару итераций, прежде чем вы будете довольны результатом.

«С добавкой у нас очень большой контроль над процессом. Не менее важно и то, что мы можем напечатать деталь стоимостью в сотни, если не тысячи фунтов, за несколько недель, тогда как на отливку ушли бы месяцы. Мы выиграли некоторые из этих заказов на аэрокосмическую оснастку именно потому, что сроки доставки готовых инструментов были на недели меньше, чем при использовании традиционных методов изготовления».

Дуглас сказал, что они работают круглосуточно и без выходных, что типично для любого аддитивного процесса. Процесс выполняется непрерывно, пока деталь не будет закончена. Время, необходимое для 3D-печати детали, зависит от ее формы и сложности. С помощью робота WAAM на печать этого крупного аэрокосмического инструмента ушло всего 6 дней.

Процесс выполняется непрерывно, пока деталь не будет закончена. Время, необходимое для 3D-печати детали, зависит от ее формы и сложности. С помощью робота WAAM на печать этого крупного аэрокосмического инструмента ушло всего 6 дней.

В другом приложении 500-фунтовый. на 3D-печать импеллера ушло около недели. Поскольку лопасти крыльчатки были полыми, это усложняло процесс сборки.

«Одним из преимуществ добавок является то, что вы можете изготавливать компоненты, которые иначе сделать было бы невозможно. Удачи в создании крыльчатки с полыми лопастями», — сказал Дуглас.

Создание полых структур снижает вес детали, количество материала, необходимого для ее печати, и, следовательно, время печати, что снижает производственные затраты. Добавка также позволяет интегрировать внутренние структуры, такие как охлаждающие каналы в штампы.

«Обеспечение качества сложнее, чем кажется, особенно когда вы работаете с несколькими системами в круглосуточной производственной среде», — сказал Дуглас. «Сделать это правильно с первого раза и с высоким качеством — непростая задача. Мы очень много работали, чтобы достичь этой точки».

«Сделать это правильно с первого раза и с высоким качеством — непростая задача. Мы очень много работали, чтобы достичь этой точки».

Забегая вперед, он ожидает появления новых гибридных клеток. В конце концов, роботы рождаются многозадачными. Благодаря усовершенствованным устройствам смены инструмента робот может печатать и обрабатывать деталь в 3D в одной и той же ячейке. Одним из ограничений для WAAM является отсутствие стандартов или сертификатов для аддитивных процессов на основе проволоки. По мере того, как стандарты пишутся и принимаются, Дуглас ожидает, что рынок в ближайшие 5 лет взорвется.

Robotic WAAM для запасных частей

Тем временем в Нидерландах роботы формируют наше аддитивное будущее.

Стартап из Амстердама, известный тем, что использует роботов для 3D-печати стального моста, теперь охватывает промышленный ландшафт. Компания MX3D, занимающаяся 3D-печатью металлом, использует роботизированное аддитивное производство, чтобы продемонстрировать преимущества 3D-печати крупных металлических деталей, в том числе запасных частей для тяжелой промышленности.

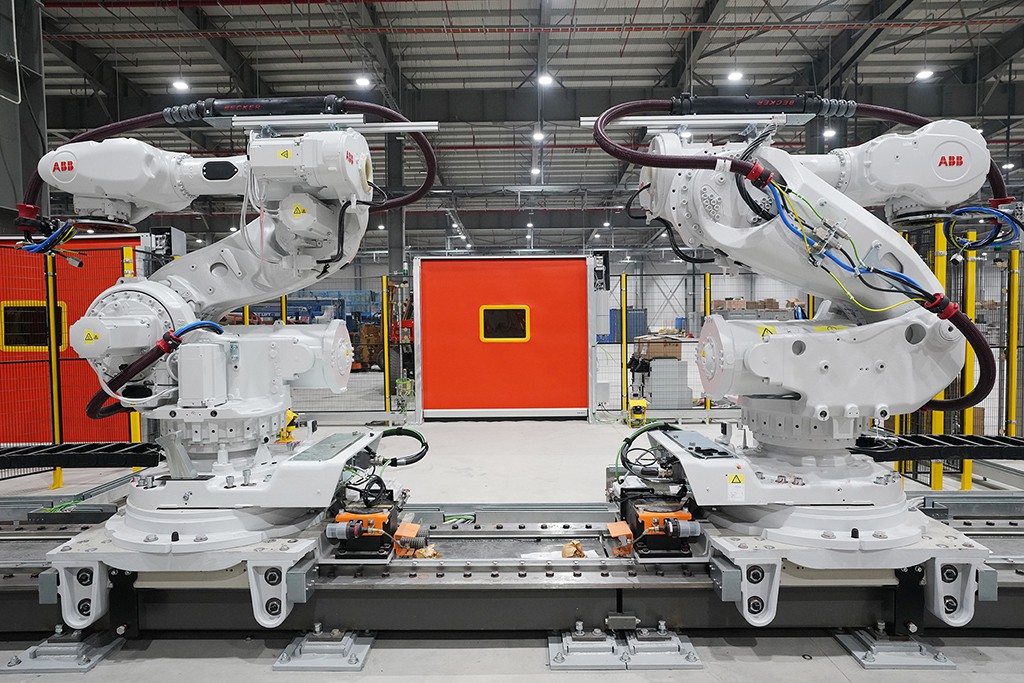

В сотрудничестве с ABB Robotics этот манипулятор был напечатан на 3D-принтере из нержавеющей стали с использованием усовершенствованной версии технологии WAAM от MX3D и программного обеспечения MetalXL CAD-to-print для создания сложных геометрических фигур. При непрерывном круглосуточном производстве модернизированная деталь весом 73 кг может быть напечатана за 4 дня. После прецизионной обработки соединений компонентов деталь была повторно установлена на роботе для демонстрации функциональности.

«По сравнению с порошковыми технологиями роботизированный WAAM обеспечивает более быструю, крупную, гибкую и более доступную 3D-печать металлом», — сказал Рене Баккс, коммерческий директор MX3D. «Это обеспечивает быстрое автоматизированное производство крупногабаритных деталей, для которых обычно требуется обширная оснастка и производство за границей, что приводит к длительному времени выполнения заказов и ограниченным возможностям настройки».

Быстрая 3D-печать металлом с помощью промышленных роботов может позволить производителям и продавцам тяжелого оборудования самостоятельно производить запасные части, даже манипуляторы роботов.

Технология роботизированного дугового аддитивного производства (WAAM) используется для изготовления оптимизированного манипулятора робота, демонстрируя преимущества использования роботов для быстрой 3D-печати металлом запасных частей для тяжелой промышленности. Предоставлено: Merlin Moritz, MX3D/A3

Нестандартная 3D-резка

По другую сторону пруда портовый город Гамильтон на юго-востоке Онтарио является домом для крупнейшей в Канаде сталелитейной и металлургической промышленности. Всего в 12 милях от центра города находится поселок Стоуни-Крик, где компания I-Cubed Industry Innovators Inc. известна своим опытом роботизированной 3D-резки.

Основанный в 2008 году, интегратор автоматов делит мощности с дочерней компанией Southport Thermal Components Inc., производителем нестандартных компонентов, обладающим опытом в области технологии гидроабразивной резки. Другое подразделение продает изделия из экструдированного алюминия под торговой маркой Item. I-Cubed не только создает роботизированные системы для клиентов, но и ежедневно использует их в своей мастерской в Южном порту.

«У нас есть большие шестиосевые роботы, которые целый день режут несколькими гидроабразивными головками. Роботы со шпинделями на них, с бензопилами на них, роботы с головками плазменной резки», — сказал Джефф Мартел, менеджер по приложениям в I-Cubed. «Мы используем промышленных роботов для выполнения операций с относительно высокой точностью».

Имея производственный «демонстрационный зал» по соседству, I-Cubed специализируется на проектировании, интеграции и автономном программировании роботизированных систем резки. В дополнение к роботизированному удалению материала интегратор создает роботизированные системы для обработки материалов, обслуживания и проверки оборудования. Они также используют роботов для 3D-печати бетонных конструкций для строительной отрасли.

Универсальность роботов для гидроабразивной и плазменной резки

Подобно роботизированным аддитивным процессам, гибкость роботов в сочетании с направляющими и позиционерами деталей играет важную роль в размерах и объеме операций резки.

«В нашем магазине есть робот KUKA, который может вытягиваться почти на 10 футов, а затем он находится на 6-метровом рельсе, поэтому у него есть оболочка размером примерно 10 на 24 фута, что огромно для отрасли», — Мартел. сказал. «Если бы вы купили станок с таким большим корпусом, конечно, он был бы немного точнее, но стоил бы примерно в 10 раз дороже. Робототехника позволяет изготавливать очень большие машины для изготовления конвертов по более доступным ценам».

Роботизированная система плазменной резки вырезает сложный трехмерный рисунок на стальной трубе толщиной полдюйма. Предоставлено: I-Cubed Industry Innovators Inc./A3

Роботы также позволяют легко менять головку шпинделя для гидроабразивной резки, печати или других процессов, что делает ячейки более универсальными. При гидроабразивной резке используется поток воды под высоким давлением, иногда смешанный с абразивами при гидроабразивной резке, для разрезания различных материалов, включая продукты питания, ткани, металлы, камень, пластмассы, стекло и композиты. Роботизированная гидроабразивная резка дает шесть степеней свободы процессу резки, что позволяет разрезать сталь и титановый сплав толщиной в несколько дюймов под разными углами.

Роботизированная гидроабразивная резка дает шесть степеней свободы процессу резки, что позволяет разрезать сталь и титановый сплав толщиной в несколько дюймов под разными углами.

«Мы делаем много ободьев кожухов самолетов для реактивных двигателей (с абразивной гидроабразивной струей)», — сказал Мартел. «Мы используем шестиосный робот с кожухом, установленным на седьмом осевом роторе, расположенном над резервуаром для гидроабразивной резки, чтобы поймать поток».

Компания I-Cubed использует гидроабразивных роботов для трехмерной резки всего, от аэрокосмических компонентов и автомобильных ковровых покрытий до джакузи.

3D-фрезерование и автономное программирование

Программирование многоосевой 3D-резки может быть сложным. Для координации движений робота вместе с движениями устройств позиционирования деталей I-Cubed использует программное обеспечение для автономного программирования роботов (OLP). Программное обеспечение OLP устраняет необходимость в утомительном поэтапном программировании роботов.

Компания I-Cubed также создала роботизированную систему, которая помогает оживить вековую резьбу по камню на Парламентском холме в Канаде. Время не пощадило богато украшенные элементы готического возрождения и многие известняковые скульптуры столичных зданий. Технологии готовы их спасти.

После того, как скульптуры полностью оцифрованы из 3D-моделей, робот вырезает фигурки из камня. Затем скульптор-ремесленник добавляет мелкие детали вручную. Сотни внутренних и внешних каменных скульптур будут обновлены с помощью высокотехнологичных инструментов и автоматизации к тому времени, когда эта колоссальная реставрация наследия будет завершена.

Двухзонная роботизированная установка гидроабразивной резки прорезает отверстия в джакузи для форсунок и других приспособлений. Предоставлено: I-Cubed Industry Innovators Inc./A3

Роботизированное 3D-производство проникает во все отрасли промышленности. Поскольку композиты по-прежнему востребованы благодаря их высокому соотношению прочности к весу, промышленность ищет способы автоматизации производства композитных компонентов.

Трехмерная сборка композитных материалов

Исследователи из Университета Южной Калифорнии (USC) работают с OEM-производителями аэрокосмической отрасли, чтобы объединить роботов, искусственный интеллект, передовые технологии управления движением и датчики для автоматизации процесса сборки композитных авиационных конструкций.

Композиты, популярные благодаря своей структурной прочности и меньшему весу по сравнению с металлическими материалами, способствуют повышению эффективности использования топлива и снижению выбросов самолетов. Процесс изготовления включает в себя укладку нескольких слоев препрега из углеродного волокна на контурную поверхность для создания ламината. Затем ламинат отверждают с помощью тепла и давления, чтобы сделать композитный компонент.

Трудоемкий процесс укладки материала препрега слой за слоем на форму или инструмент называется укладкой. Два основных типа автоматизированных процессов укладки, автоматизированная укладка волокна (AFP) и автоматическая укладка ленты (ATL), используют робототехнику или другие формы автоматизации для укладки узких лент или волокон на форму.

Для трехмерных композитных компонентов с более сложной геометрией процесс укладки обычно включает большие листы препрега из углеродного волокна. Укладка листов зависит от ручного труда, для чего требуется пара рабочих, один из которых выполняет ловкую работу по подгонке липкого листа к форме, а другой рабочий помогает поддерживать и позиционировать лист. Чтобы справиться с эргономическими проблемами ручной укладки и увеличить производительность, OEM-производители ищут способы автоматизации процесса. Исследователи и роботы из USC протягивают руку помощи.

В ходе предыдущего исследования совместно с Lockheed Martin и Исследовательским центром United Technologies команда USC разработала полностью автоматизированную ячейку с тремя роботами, выполняющими укладку листов на относительно простой изогнутой форме.

Совместная исследовательская ячейка человека и робота для укладки композитных листов имеет помощников-роботов, работающих вместе с людьми для увеличения производительности и эргономики изготовления композитных компонентов. Предоставлено: USC Viterbi/A3

Предоставлено: USC Viterbi/A3

В более недавнем исследовании, проведенном совместно с Boeing и Политехническим институтом Ренсселера (RPI), команда USC разработала совместную ячейку человека и робота. В этой установке два робота удерживают лист, в то время как человек и третий робот работают вместе, чтобы приспособить лист к форме, включая манипуляции с листом в узких вогнутых областях и другие геометрические сложности формы.

Оба проекта финансировались ARM Institute с целью автоматизации укладки композитных листов с роботами-помощниками, работающими вместе с людьми, чтобы обеспечить более крупномасштабное производство и более эргономичные условия труда для людей.

Сотрудничество человека и робота

Поскольку укладка листов является ручным процессом, люди считают укладку листов сложной задачей как с точки зрения эргономики, так и с точки зрения поддержания постоянного качества от слоя к слою. Для некоторых композитных конструкций может потребоваться до 20 листов. Каждая сторона листа липкая, поэтому важно поддерживать лист над формой и не выпускать его преждевременно. Люди обычно работают в тандеме, поддерживая, драпируя и приспосабливая лист к основной форме инструмента.

Каждая сторона листа липкая, поэтому важно поддерживать лист над формой и не выпускать его преждевременно. Люди обычно работают в тандеме, поддерживая, драпируя и приспосабливая лист к основной форме инструмента.

В условиях глобальной пандемии забота о социальном дистанцировании добавляет еще одну проблему, когда для ручного простоя требуется, чтобы пара людей работала вместе.

Роботы решают все эти проблемы, но также имеют свои собственные проблемы. Как в полностью автоматизированной ячейке укладки роботов, так и в ячейке совместной работы человек-робот координация между роботами имеет решающее значение. Объясняет ведущий исследователь.

«Для того, чтобы кто-то написал весь код для каждого из этих движений робота, потребовалась бы целая вечность, чтобы создать программу», — сказал Сатьяндра К. Гупта, доктор философии, международный профессор машиностроения и компьютерных наук Смита в школе Витерби. инженерии в USC. «Именно здесь на помощь приходит ИИ. Роботы могут программировать себя сами».

Команда Гупты написала все программное обеспечение, которое позволяет роботам адаптироваться к неопределенностям в процессе укладки и при необходимости обращаться за помощью к людям. Частично это связано с достижениями в области вычислительной мощности, что делает возможным запуск ИИ в режиме реального времени.

Достижения в области датчиков и их новая доступность позволяют USC устанавливать на своих роботов пять камер измерения глубины. «Вы можете представить себе, как работает физическая роботизированная ячейка, в компьютере она работает с цифровым двойником», — сказал Гупта. «Таким образом, мы можем увидеть, что, по прогнозам моделирования, должно происходить в клетке, и что на самом деле происходит в клетке, что измеряется датчиками».

Исследователи разработали интеллектуальные автоматизированные ячейки для изготовления композитных деталей с использованием робототехники, алгоритмов искусственного интеллекта, усовершенствованного управления движением и компьютерного зрения. Предоставлено: USC Viterbi/A3

Предоставлено: USC Viterbi/A3

Компьютерное зрение в первую очередь предназначено для отслеживания положения композитного листа. Но свойства листового материала меняются по ходу процесса. Как только лист вынимается из морозильной камеры, где он хранится, часы начинают тикать. Температура и влажность окружающей среды влияют на поведение листового материала.

Люди очень хорошо адаптируются к этим изменениям, потому что мы можем чувствовать липкость простыни. Роботы находят это сложным.

«В настоящее время процесс наслоения листов предназначен для работы при температурах, комфортных для человека, — сказал Гупта. «Скорость этих процессов соответствует человеческой. Но роботам не нужно беспокоиться о температуре или скорости, комфортной для человека».

Лист необходимо довести до повышенной температуры, чтобы он надлежащим образом соответствовал форме. Рабочие нагревают лист с помощью тепловой пушки, работая локально на небольшой площади за раз, а затем используют инструмент для прокатки, чтобы приспособить лист к форме. Этот процесс нагревания и прокатки необходимо повторять для каждой секции листа и каждого слоя.

Этот процесс нагревания и прокатки необходимо повторять для каждой секции листа и каждого слоя.

Но роботы не потеют. В будущем полностью автоматизированный процесс может работать при повышенных температурах, когда лист более податлив.

«Скорость процессов может быть в три-четыре раза выше, — сказал Гупта. «В будущем, когда сам процесс станет более удобным для роботов, вы увидите огромные выгоды». Гупта и отраслевые партнеры проекта в восторге от потенциала технологии. «Мы показали, что это возможно. Теперь речь идет в основном о совершенствовании технологии, наличии правильных пользовательских интерфейсов и необходимой надежности. Если бы не пандемия и аэрокосмическая отрасль, я почти уверен, что люди начали бы строить свои собственные внутренние клетки. Спрос сейчас падает, поэтому есть некоторое нежелание инвестировать в новые технологии. Но все убеждены, что за этим будущее».

В мире производства с растущим количеством индивидуальных требований и сложностью деталей робототехника хорошо подходит для многокомпонентных и малосерийных приложений, которые становятся скорее нормой, чем исключением. Благодаря интуитивно понятному программному обеспечению, искусственному интеллекту и усовершенствованным датчикам сложная геометрия не может сравниться с беспрецедентным контролем. Благодаря большей гибкости и большей свободе роботы — это будущее 3D.

Благодаря интуитивно понятному программному обеспечению, искусственному интеллекту и усовершенствованным датчикам сложная геометрия не может сравниться с беспрецедентным контролем. Благодаря большей гибкости и большей свободе роботы — это будущее 3D.

Таня М. Анандан — пишущий редактор Association for Advancing Automation (A3), партнера CFE Media по контенту. Первоначально эта статья была опубликована на веб-сайте A3. Под редакцией Криса Вавра, менеджера веб-контента, 9 лет.0029 Control Engineering , CFE Media and Technology, [email protected].

Исходный контент можно найти на сайте www.automate.org.

Есть ли у вас опыт и знания по темам, упомянутым в этом содержании? Вам следует подумать о том, чтобы внести свой вклад в нашу редакционную команду CFE Media и получить признание, которого вы и ваша компания заслуживаете. Нажмите здесь, чтобы начать этот процесс.

Какие существуют типы промышленных роботов и их применение?

Какие существуют типы промышленных роботов и их применение?

Большое количество производителей используют промышленных роботов для автоматизации задач, повышения безопасности работников и увеличения общей производительности при одновременном снижении отходов и эксплуатационных расходов. Поскольку промышленные роботы становятся все более распространенными в производственной среде, возрос спрос на множество различных типов промышленных роботов для конкретных приложений и отраслей. В этом посте мы рассмотрим, какие типы промышленных роботов доступны на рынке, как они работают и в каких приложениях или отраслях они обычно используются.

Поскольку промышленные роботы становятся все более распространенными в производственной среде, возрос спрос на множество различных типов промышленных роботов для конкретных приложений и отраслей. В этом посте мы рассмотрим, какие типы промышленных роботов доступны на рынке, как они работают и в каких приложениях или отраслях они обычно используются.

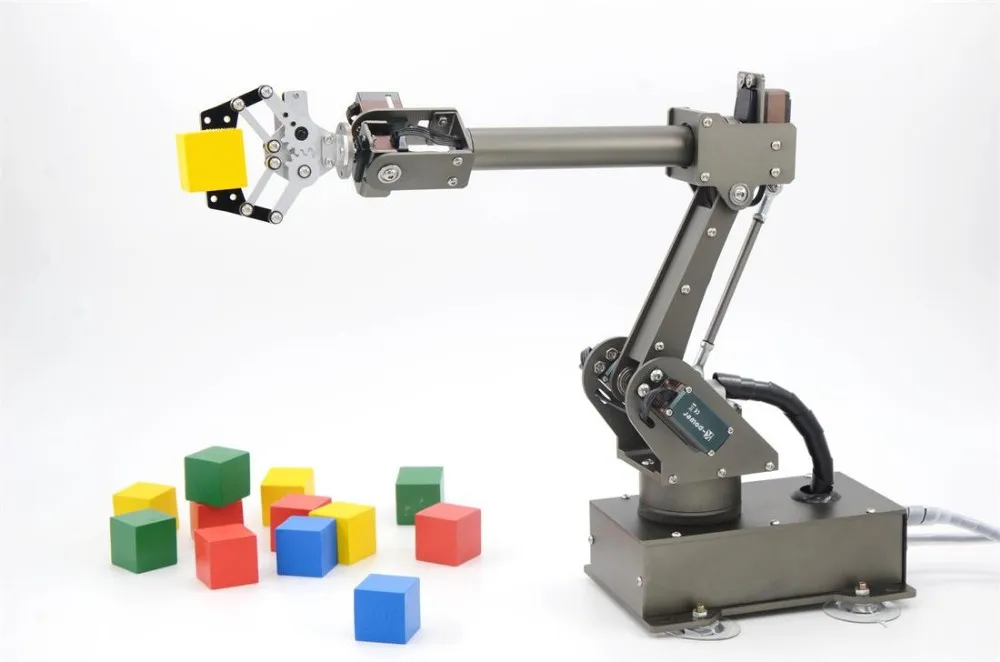

Декартовы роботы

Декартовы роботы, также называемые линейными роботами или портальными роботами, представляют собой промышленные роботы, которые работают с тремя линейными осями и используют декартову систему координат (X, Y и Z), что означает, что они движутся по прямым линиям по трем осям (вверх-вниз, внутрь-наружу и из стороны в сторону). Декартовы роботы являются популярным выбором из-за высокой гибкости их конфигураций, что дает пользователям возможность регулировать скорость, точность, длину хода и размер робота. Декартовы роботы являются одним из наиболее часто используемых типов роботов для промышленного применения и часто используются для станков с ЧПУ и 3D-печати.

Роботы SCARA

SCARA — это аббревиатура, которая расшифровывается как Selective Compliance Assembly Robot Arm или Selective Compliance Articulated Robot Arm. Роботы SCARA работают по трем осям (X, Y и Z), а также имеют вращательное движение. Роботы SCARA превосходно справляются с боковыми движениями, обычно они движутся быстрее и легче интегрируются, чем декартовы роботы. Как правило, роботы SCARA используются для сборки и укладки на поддоны, а также в биомедицинских целях.

Шарнирные роботы

Шарнирные роботы механическое движение и конфигурация очень напоминают человеческую руку. Рука крепится к основанию с помощью поворотного соединения. Сама рука может иметь от двух до десяти вращающихся соединений, которые действуют как оси, причем каждое дополнительное соединение или ось обеспечивает большую степень движения. Большинство шарнирных роботов используют четыре или шесть осей. Типичными областями применения шарнирно-сочлененных роботов являются сборка, дуговая сварка, погрузочно-разгрузочные работы, обслуживание машин и упаковка.

Цилиндрические роботы

Цилиндрические роботы имеют вращающееся соединение в основании и призматическое соединение для соединения звеньев. Роботы имеют рабочую оболочку цилиндрической формы, что достигается за счет вращающегося вала и выдвижной руки, которая движется вертикально и скользит. Цилиндрические роботы часто используются в узких рабочих местах для простой сборки, обслуживания машин или нанесения покрытий из-за их компактной конструкции.

Роботы Дельта

Дельта-роботы, или параллельные роботы, имеют три руки, соединенные с единой базой, установленной над рабочим местом. Дельта-роботы работают в форме купола и могут двигаться деликатно и точно на высоких скоростях благодаря тому, что каждое сочленение концевого эффектора напрямую контролируется всеми тремя руками. Роботы Delta часто используются для быстрого захвата и размещения товаров в пищевой, фармацевтической и электронной промышленности.

Роботы Polar

Роботы Polar или сферические роботы имеют руку с двумя вращающимися шарнирами и одним линейным шарниром, соединенным с основанием с помощью крутящегося шарнира.