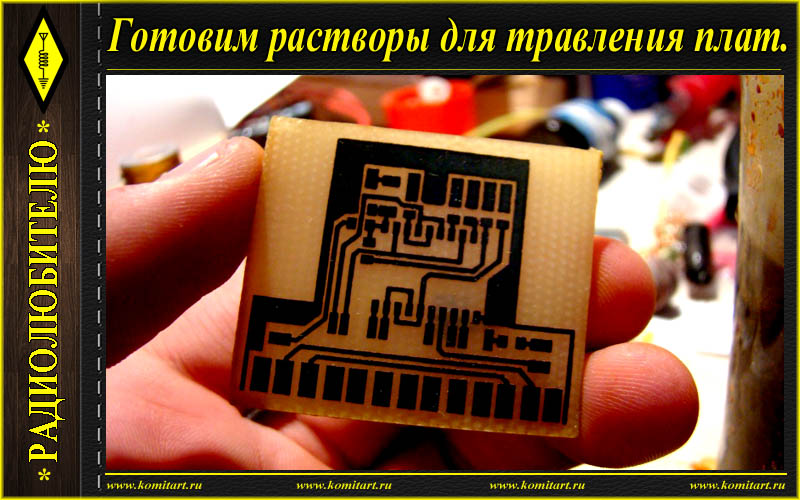

Как выбрать метод травления печатных плат. Какие инструменты и материалы потребуются для ЛУТ-метода. Пошаговый процесс изготовления платы от печати до сверления. На что обратить внимание при травлении меди.

Что потребуется для травления печатных плат методом ЛУТ

Для изготовления печатной платы методом лазерно-утюжной технологии (ЛУТ) в домашних условиях понадобятся:

- Лазерный принтер

- Утюг

- Деревянные дощечки

- Специальная бумага

- Пластиковые контейнеры

- Наждачная бумага

- Шуруповерт или бормашина

- Раствор для травления

Качество получаемой платы во многом зависит от используемого тонера, принтера и типа бумаги для переноса рисунка. Также важна толщина текстолита.

Пошаговый процесс изготовления печатной платы

1. Печать схемы на бумаге

Откройте схему платы в специальной программе (например, Sprint-Layout). Распечатайте только необходимые слои — дорожки и контур платы. Не нужно зеркалить изображение, если оно уже начерчено со стороны компонентов.

Для печати можно использовать разные типы бумаги:

- Обычная офисная (не лучший вариант)

- Глянцевая журнальная

- Подложка от самоклеящихся обоев

- Специальная бумага для ЛУТ

Глянцевая и специальная бумага дают лучший результат, но могут застревать в принтере. Подложка от обоев хорошо отдает тонер, но ее сложно печатать.

2. Подготовка текстолита

Отрежьте нужный кусок текстолита с небольшим запасом. Обработайте поверхность мелкой наждачкой и очистите ацетоном или изопропиловым спиртом от загрязнений.

3. Нанесение рисунка на плату

Разогрейте утюг до 100°C. Положите текстолит на деревянную дощечку и прогрейте его утюгом 20 секунд. Наложите бумагу с рисунком и прогладьте через лист обычной бумаги 1-2 минуты.

Дайте плате остыть 5 минут и погрузите в воду еще на 5 минут. Аккуратно удалите размокшую бумагу пальцами или губкой.

Травление печатной платы

Существует несколько методов травления меди:

- Хлорное железо — доступно, но оставляет пятна

- Медный купорос — медленно травит

- Соляная кислота — быстрый, но опасный способ

- Электролиз — долгий процесс

- Перекись водорода — доступный и эффективный вариант

Рассмотрим травление перекисью водорода как оптимальный домашний метод.

Состав раствора для травления (на 100 см2 платы):

- 100 мл 3% перекиси водорода

- 30 г лимонной кислоты

- 5 г поваренной соли

Смешайте компоненты в пластиковом контейнере до полного растворения. Поместите плату в раствор и периодически перемешивайте. Для ускорения процесса можно подогреть раствор на водяной бане.

Травление следует проводить в хорошо проветриваемом помещении из-за выделения паров меди.

Сверление отверстий в печатной плате

Сверлить отверстия можно как до, так и после травления. Используйте шуруповерт или бормашину. Перед сверлением сделайте небольшие углубления (керновку) для правильного позиционирования сверла.

Бормашина предпочтительнее из-за высокой скорости вращения, особенно для отверстий диаметром менее 0,8 мм. При работе обязательно используйте защитные очки и респиратор.

Пайка компонентов и проверка работоспособности

Перед пайкой очистите дорожки мелкой наждачкой и залудите их с помощью спиртоканифоли. Не используйте паяльную кислоту — она может повредить плату.

Начинайте пайку с мелких компонентов. Будьте осторожны с температурочувствительными элементами вроде транзисторов и светодиодов.

После завершения монтажа проверьте работоспособность схемы и отсутствие металлического мусора на плате.

Распространенные ошибки при изготовлении печатных плат

- Перегрев платы утюгом

- Неправильно приготовленный раствор для травления

- Использование паяльной кислоты вместо канифоли

- Применение сплава Розе для лужения (он предназначен для выпайки)

Альтернативные способы изготовления печатных плат

Помимо ЛУТ-метода, существуют и другие варианты:

- Фоторезистивный метод — более сложный и дорогой

- Заказ готовых плат через интернет — дольше и дороже

- Использование макетных плат — для простых схем

Изготовление печатных плат в домашних условиях доступно даже начинающим радиолюбителям. Пробуйте разные методы, экспериментируйте с материалами и набирайтесь опыта. Только практика поможет вам научиться делать качественные платы своими руками.

Снова о травлении меди и сплавов на её основе

Травление меди. Что тут можно ещё придумать? Казалось бы, уже 100 раз рассказано и обсуждено, да книг понаписано уйма. И действительно — публикаций на Ярмарке Мастеров хватает. А вот добротной статьи, освещающей какие вообще методы бывают, какой лучше, какой дешевле, так и не нашлось. Попробуем это исправить.

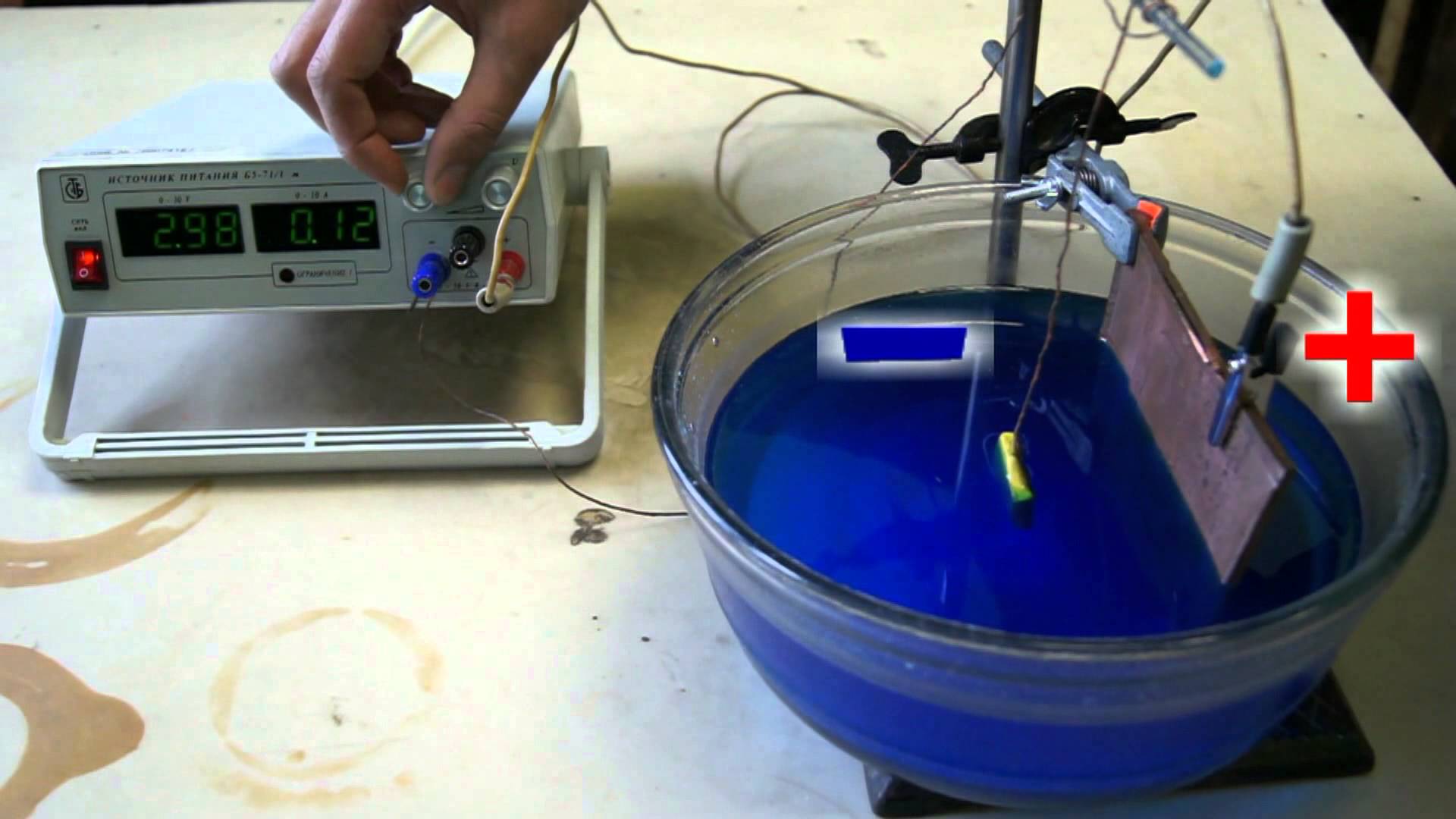

Травление меди, как и любого металла, можно осуществить химическим и электрохимическим методом (гальваника). Электрохимическое травление более качественно, но сложнее. Для этого метода необходимо определенное оборудование и реактивы. По-хорошему — это удел гальванических цехов и предприятий.

Химическое травление можно условно разделить на промышленное и бытовое применение. В промышленности обычно применяют составы на основе концентрированных кислот и жутко опасных для здоровья реактивов. Всё бы ничего: и скорость травления высокая и качество высокое… Но есть множество «но». Достать рядовому алхимику концентрированные кислоты довольно сложно, а зачастую не реально. Работать с ними нужно предельно осторожно с применение профессиональных средств защиты в специально оборудованном помещении. Наличие вытяжного шкафа обязательно, но на крайний случай сгодится и нормальный вытяжной зонт. И, естественно, к хранению таких веществ предъявляются строгие требования. К слову сказать, концентрированные кислоты и ряд химических реактивов являются прекурсорами. А это значит, что их оборот подлежит строгому контролю и учету. Поэтому эти методы рассматривать не имеет особого смысла.

Работать с ними нужно предельно осторожно с применение профессиональных средств защиты в специально оборудованном помещении. Наличие вытяжного шкафа обязательно, но на крайний случай сгодится и нормальный вытяжной зонт. И, естественно, к хранению таких веществ предъявляются строгие требования. К слову сказать, концентрированные кислоты и ряд химических реактивов являются прекурсорами. А это значит, что их оборот подлежит строгому контролю и учету. Поэтому эти методы рассматривать не имеет особого смысла.

Встаёт резонный вопрос: «Чем и как травить?» Пытливый читатель не задумываясь ответит: «Конечно хлорным железом (ХЖ)!». Оно доступно в любом магазине радиотоваров и стоит не дорого. Так то оно так, но вот минусов у хлорного железа множество.

Так то оно так, но вот минусов у хлорного железа множество.

1. Это порошкообразное вещество, причем весьма гигроскопичное. При дозировке мелкая пыль ХЖ оседает повсюду, как ни старайся. А уже через сутки, напитавшись влаги из воздуха, проявляется трудновыводимыми рыжими пятнами на мебели и одежде. По причине гигроскопичности храниться долго ХЖ тоже не будет.

3. В процессе травления медь выпадает в виде осадка на поверхность металла, поэтому требуется постоянное перемешивание раствора.

4. Скорость травления в процессе сильно падает из-за накопления в растворе продуктов реакции.

5. И последний гвоздь в гроб ХЖ — из всех доступных бытовых составов у ХЖ низкая скорость травления. Её конечно можно повысить нагревом до 60С*, но большого прироста скорости и стабильности реакции это не даст.

Чем ещё можно протравить медь/латунь? В тех же магазинах радио товаров можно найти персульфат аммония или натрия.

Плюсы:

1. Прозрачный раствор, визуально можно контролировать процесс травления.

3. Не оставляет грязных трудновыводимых пятен.

Минусы:

1. Малая распространенность/доступность.

2. Более высокая цена.

3. Повышенный расход по сравнению с ХЖ.

4. Вместо пятен оставляет белесые проплешины или дыры в одежде, что самом по себе не очень хорошо.

5. Требуется подогрев состава.

— Ну вот! — Воскликнет читатель. — Что же делать то?!

— Есть, есть ещё пара методов/рецептов в запасе 🙂

Травление меди перекисью водорода и соляной кислотой. Многие справедливо заметят: соляную кислоту не просто достать. Её с легкостью можно заменить электролитом для автомобильных аккумуляторов, который является 20% раствором серной кислоты. А перекись водорода или гидроперит продаётся в любой аптеке. В оригинале рецепт состава следующий: в 770 мл. воды добавить 30 мл. 30% перекиси водорода (1 таблетка гидроперита = 15мл. 3% перекиси) и 200мл. 35% соляной кислоты.

В оригинале рецепт состава следующий: в 770 мл. воды добавить 30 мл. 30% перекиси водорода (1 таблетка гидроперита = 15мл. 3% перекиси) и 200мл. 35% соляной кислоты.

1. Более высокая скорость травления по сравнению с персульфатом. Стабильность скорости в отличие от ХЖ.

2. Прозрачность раствора.

3. Доступность реактивов и их относительная дешевизна.

4. Скорость можно повысить подогревом.

Минусы:

Один единственный — кислота, не важно — соляная или серная, требуют чрезвычайной осторожности при обращении и обязательно использовать средства защиты рук и глаз.

Внимательный читатель обязательно заметит: «Ну а где обещанный четвертый рецепт?»

И так — десерт в студию! А точнее священный Грааль 🙂

Травление меди перекисью водорода в присутствие лимонной кислоты (выдержка из оригинальной статьи):

«Анализ двух предыдущих методов привёл меня к выводу, что природа используемой совместно с перекисью водорода кислоты имеет малосущественное значение и будет оказывать влияние только на скорость травления меди.

Выбор лимонной кислоты вызван тем, что она доступна, имеет достаточную силу и не пахнет. Более того, лимонная кислота образует прочнейший комплекс с медью, что исключает всякое влияние продуктов реакции на её скорость! А для ускорения процесса следует добавить не расходующийся хлорид натрия.»

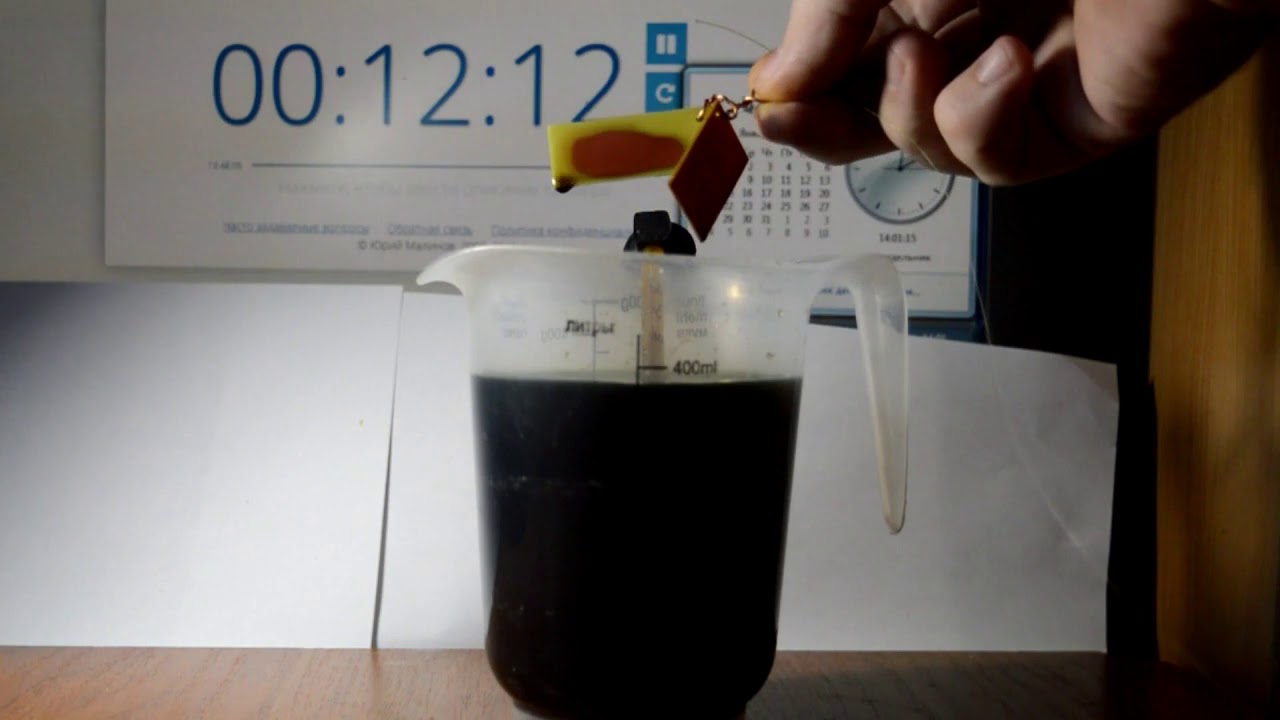

И так, рецепт состава: на 100мл 3% перекиси добавить 30гр. лимонной кислоты и 5 гр. соли (можно чуть больше).

Сразу оговорюсь: гидроперит при растворении поглощает тепло, разводить лучше в теплой воде 30-40С*, лимонная кислота потом тоже быстрее растворится. Этого раствора должно хватить для травления 100 см2 меди, толщиной 35мкм.

1. Самая высокая скорость травления и стабильность из рассмотренных выше составов.

2. Чрезвычайно высокая доступность компонентов и их дешевизна.

3. Раствор прозрачный — хороший визуальный контроль.

4. Не оставляет ни пятен, ни проплешин, ни дыр в одежде — биологическая безопасность.

5. Процесс быстро и сразу протекает уже при комнатной температуре, а при подогреве ускоряется в разы.

Минусы:

Только один — выделяется водород обильно. Работать лучше в проветриваемом помещении.

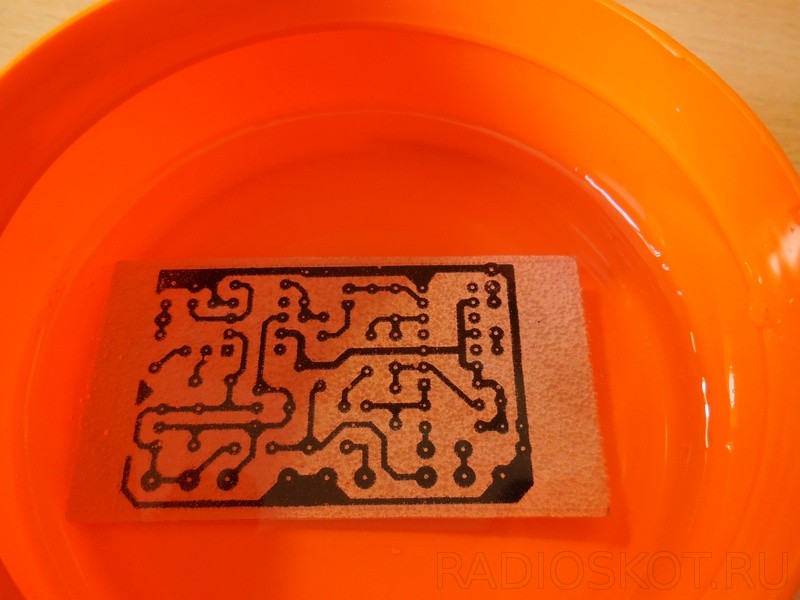

Дабы не быть голословным привожу фото процесса.

Самое начало

Спустя минут 10 без подогрева.

С подогревом до 80 С*

К слову говоря, читая уже имеющиеся публикации на ЯМ, попадался и этот замечательный рецепт и выдержки из статей на разных сайтах по радиотехнике и электронике. Среди комментариев, кто-то просил видео процесса травления — получите, распишитесь 🙂

С подогревом 30С*

С подогревом до 80С*

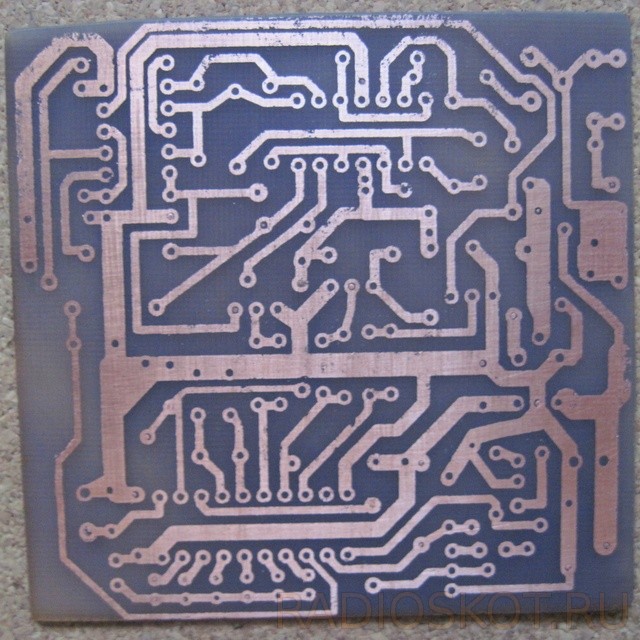

Результат трудов.

Вот более-менее внесли ясность в вопросе о художественном травлении меди. Надеюсь, эта статья будет полезна многим мастерам. На очереди публикация о методах нанесения защитной маски-трафарета для травления.

Травление металла в домашних условиях: пошаговая инструкция

Один из способов получения на металлических изделиях выпуклого или вдавленного рисунка, появившийся сравнительно недавно, получил название травление. Принцип действия этого метода основан на использовании электрохимических процессов в жидком электролите. При наличии художественных способностей, даже в домашних условиях можно получить узор высокого качества при минимуме требуемых материалов и оборудования.

При самостоятельном выполнении травления в домашних условиях потребуются следующие расходные вещества и приспособления:

- изделие, предназначенное для украшения – различные столовые приборы, охотничьи или походные ножи или простые мыльницы, на которых можно выполнить простейшие узоры;

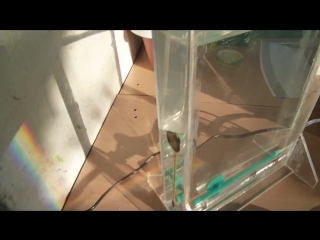

- емкость достаточного объема и удобной формы из неметаллических материалов, подходящая для помещения в нее всего обрабатываемого изделия или украшаемой его части.

Наиболее удобно использовать с этой целью стеклянные емкости, позволяющие визуально контролировать процесс обработки.

Наиболее удобно использовать с этой целью стеклянные емкости, позволяющие визуально контролировать процесс обработки. - достаточное количество обыкновенной поваренной соли;

- лак для ногтей любого цвета;

- средство для снятия лака, предназначенное для очистки обработанного изделия;

- источник постоянного электрического тока небольшого напряжения. В этом качестве может быть использовано зарядное устройство для зарядки автомобильных или телефонных аккумуляторов.

Нанесение рисунка

Начинаем с подготовки обрабатываемого изделия. Его необходимо качественно очистить от жира и грязи, промыть горячей водой и просушить. После этого с помощью кисточки нанесите лак на обрабатываемую поверхность предмета (в нашем случае это столовые ложки).

Не давая покрытию полностью высохнуть, выполните нанесение узора или надписи.

В зависимости от варианта рисунка, желаемого декоративного эффекта, при травлении металлов может быть получен как вдавленный в материал изделия узор, так и выступающий на его поверхности. Этого можно добиться при удалении защитного лакового слоя. Именно чистый металл без красивой пленки и будет подвержен химическому вытравливанию.

Этого можно добиться при удалении защитного лакового слоя. Именно чистый металл без красивой пленки и будет подвержен химическому вытравливанию.

В том случае, если вы хотите получить выпуклое изображение, оставьте лак именно на нем, а с фона удалите.

В противном случае — снимите лаковую пленку именно в виде желаемого узора – он и будет «вдавлен» в материал изделия. Для получения тонкого узора удалять лак с поверхности удобно остро заточенной деревянной палочкой или зубочисткой. Старайтесь получить максимально гладкие линии без подтеков, которые могут значительно испортить всю работу по травлению рисунка на изделии.

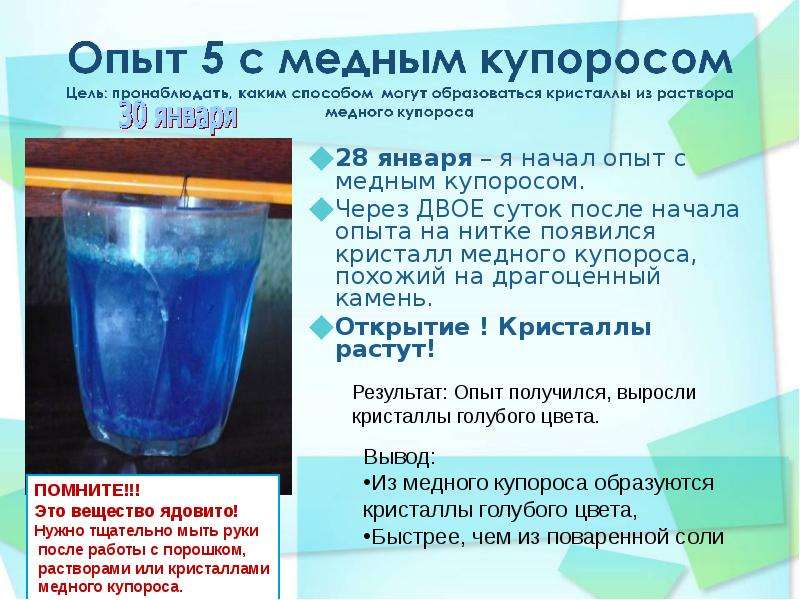

Приготовление электролита

Убедившись, что весь необходимый лак удален, приступаем к подготовке рабочего раствора. Защитный слой за это время успеет полностью просохнуть. В качестве вещества, в котором и осуществляется травление стальных изделий, чаще всего в домашних условиях используют раствор поваренной соли. Для его приготовления необходимо растворить в чистой воде кристаллы в соотношении на 0,5 литра жидкости две столовых ложки соли.

Вместо хлорида натрия можно применять и другое вполне доступное химическое вещество, имеющее название медный купорос. Его не сложно приобрести в любом хозяйственном или садовом магазине.

Травление изделия из металла

Для активации процесса в раствор электролита необходимо поместить любой стальной предмет и подключить к нему отрицательный провод от источника тока. Положительный провод в этом случае присоединяется к обрабатываемому изделию. Схематично процесс травления выглядит так:

При отсутствии качественного преобразователя (выпрямителя) можно воспользоваться зарядным устройством для телефона, срезав с него контакт для соответствующего гнезда.

Процесс травления под действием электрического тока происходит достаточно бурно.

Это необходимо учитывать при выборе стеклянной емкости. Уровень электролита в ней должен предотвращать его возможное выплескивание в процессе травления.

Контроль углубления рисунка при электрохимической обработке можно осуществлять визуально, периодически доставая обрабатываемое изделие из раствора. При соблюдении всех необходимых параметров процесс может продолжаться до нескольких минут, в зависимости от желаемой глубины травления узора на металлической детали.

При соблюдении всех необходимых параметров процесс может продолжаться до нескольких минут, в зависимости от желаемой глубины травления узора на металлической детали.

Получив желаемый результат, отключите электрический ток. После этого с извлеченного образца тщательно удалите лаковую пленку. Для этого удобно воспользоваться средством для снятия лака и плотной тканью. Промойте готовый рисунок теплой водой с мылом.

Получение цветного рисунка

Для придания полученному узору, рисунку или надписи дополнительного декоративного эффекта предлагаем воспользоваться несложным способом, доступным каждому. Для этого на обработанный участок нанесите небольшое количество любой нитроэмали, добившись полного заполнения углубления. Этот лакокрасочный материал достаточно быстро сохнет, поэтому к дальнейшей работе можно возвратиться уже по истечении часа. Убедившись, что эмаль полностью высохла, удалите лишний материал, попавший на поверхность протравленного изделия с помощью мелкой наждачной бумаги. Применение растворителя в данном случае может испортить всю работу, так как он размазывает краску по поверхности, полностью не удаляя ее, и может придать узору некрасивую матовость.

Применение растворителя в данном случае может испортить всю работу, так как он размазывает краску по поверхности, полностью не удаляя ее, и может придать узору некрасивую матовость.

Окончательно придать окрашенному протравленному рисунку выразительность позволит механическое полирование готового изделия на войлочном круге с пастой ГОИ.

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации — нам интересно ваше мнение 🙂

Статьи, которые Вам будут интересны:

Изготовление печатной платы с помощью утюга и перекиси

Рубрика: Статьи обо всем Опубликовано 02.02.2020 · Комментарии: 0 · На чтение: 8 мин · Просмотры:Post Views: 802

Любой желающий может сделать печатную плату для своего устройства в домашних условиях.Популярный и дешевый метод — это ЛУТ (Лазерно-утюжная технология). В этой статье подробно описан данный метод.

Что потребуется

Лазерный принтер (только лазерный, струйный не подойдет), утюг, пара дощечек, бумага, пластиковые контейнеры, наждачка, шуруповерт или бормашина, и раствор для травления.

От чего зависит качество

Качество технологии ЛУТ зависит от тонера и принтера. Еще важно то, с помощью какой бумаги переносится печатная плата на текстолит. На успех влияет и толщина текстолита.

Пошаговый процесс

В каждом этапе подробные комментарии и фотографии с примерами.

Печать дорожек на бумаге

Открываем схему платы. В статье используется программа Sprint-Layout и схема мультивибратора на транзисторах.

Печать схемы на бумагу

Используйте максимальное пространство для печати, чтобы не перепечатывать схему снова и приготовить запасные трафареты.

Не нужно зеркалить плату, если она чертилась со стороны радиодеталей. Так же убираем макросы и другие слои, нам нужны только дорожки и граница платы.

Качество перенесенных дорожек на текстолит зависит и от выбранного типа бумаги.

Существует несколько вариантов:

- Обычная бумага;

- Глянцевая бумага. Можно использовать из любого журнала;

- Подложка от самоклеющихся обоев. Отлично отдает тоннр на текстолит;

- Бумага с мягким покрытием. Такая продается на Aliexpress.

Офисная бумага А4 толстая для ЛУТ. Тонер хуже от нее отходит.

Пример неудачного переноса платы на текстолит. Половина дорожек отсутствует.

Пример плохого переноса

С помощью офисной бумаги действительно можно делать печатные платы, но нужен хороший принтер и тонер. Такая бумага капризная, и если вы плохо греете, или перегреете плату, то ничего не получится.

Глянцевая отличается от офисной толщиной. Ее недостаток — она застревает в принтере во время печати. Глянцевая бумага еще легко рвется, и ее легко перегреть, чем офисную.

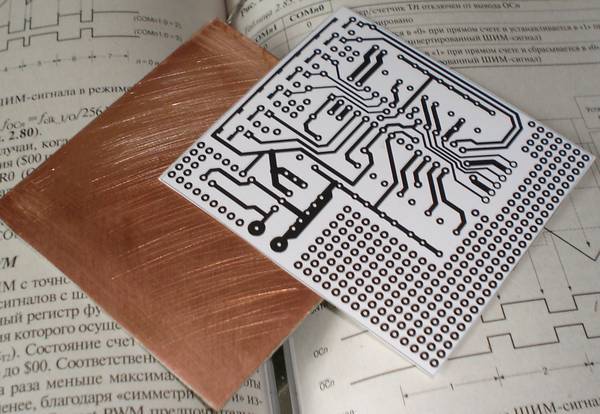

Подложка от самоклеющейся бумаги и распечатанные платы

Подложка от самоклеющихся обоев обрела популярность среди радиолюбителей. Быстро отдает тонер на текстолит, но и распечатать на ней печатную плату довольно трудно.

Быстро отдает тонер на текстолит, но и распечатать на ней печатную плату довольно трудно.

Речь идет о мягкой поверхности, с которой снимаются самоклеющиеся обои. Также такая подложка иногда застревает в принтере во время печати.

Не имеет особого смысла вырезать целый формат А4 из таких обоев. В таком формате бумага выскользнет из под фотобарабана во время печати. Используйте небольшие кусочки подложки, чтобы можно было их приклеить к обычной бумаге.

Нельзя использовать жидкий клей и другие жидкие материалы. Вы можете повредить фотобарабан по время печати, и на нем останутся следы. Приклеить можно и самими обоями.

Бумага с мягким покрытием продается на Aliexpress. Она желтого цвета. Аналогично глянцевой бумаге застревает в принтере. Все зависит от вашей модели принтера.

Распечатка и подготовка

Отрезать текстолит можно с помощью ножовки по металлу, ножницами или отрезными дисками.

Подготовка и разметка текстолита

Отрезаем плату с запасом, чтобы было удобнее наносить дорожки во время нагрева утюгом.

Нанесение дорожек

Понадобится утюг, дощечка, бумага и тара с водой.

Разогреваем утюг до 100 °C, и на деревянную дощечку кладем текстолит. Почему деревянную? Она быстро нагревается и медленно отдает тепло в окружающую среду.

Ставим разогретый утюг на текстолит. Держим в течение 20 секунд. Горячий текстолит схватит бумагу.

Греем текстолит

Кладем трафарет на разогретый текстолит. Он частично прилипает.

Кладем на текстолит один лист бумаги и гладим утюгом плату в течении одной или двух минут. Бумага нужна для снижения перегрева. Гладить надо аккуратно, без резких движений.

Нанесение дорожек

Оставляем плату остывать на пять минут, чтобы тонер не отлип от меди. Помещаем ее в тару с водой.

Удаление бумаги с платы

Также ждем около пяти минут. С помощью пальцев или губки, снимем слой бумаги.

Ни в коем случае не снимайте бумагу ногтями. Так можно содрать тонер с меди.

Удаляем границы на плате. Они не нужны со стороны дорожек.

Восстановление контактов

Дорожки можно восстановить перфорированным маркером или лаком для ногтей. Нанесите на поврежденный участок лак или маркер.

Восстановление дорожек лаком для ногтей

Это защитит медь во время травления в растворе. Дождитесь полного высыхания лака, чтобы он был устойчив к воде.

Все готово к следующему этапу.

Травление платы

Основные и популярные методы:

- Хлорное железо. Можно использовать повторно. При неосторожном обращении оставляет следы на одежде и коже;

- Медный купорос. Продается в садоводческих магазинах. Медленно травит плату;

- Соляная кислота. Быстрый и опасный вариант. К тому же, кислоту трудно достать. Выделяет опасные токсины;

- Электролиз.

Самый долгий и малоэффективный способ;

Самый долгий и малоэффективный способ; - Перекись водорода. Доступный и эффективный раствор. Основной недостаток — нельзя использовать повторно. Во время травления образуются осадки, которые замедляют скорость травления.

Компоненты для травления

В этой статье мы будем использовать метод с перекисью. Для платы площадью 100 см достаточно 100 миллилитров 3% переписи водорода, 30 грамм лимонной кислоты и 5 грамм поваренной соли.

Начинается процесс травления.

В пластиковой таре смешиваем все компоненты до полного растворения, и кладем плату в раствор.

Процесс травления

Травить печатные платы надо в проветриваемом помещении. При травлении выделяются ядовитые пары меди.

Чтобы процесс травления не замедлялся, перемешивайте раствор.Как ускорить травление

Для повышения скорости травления меди, надо подогреть раствор. Это катализатор химической реакции.

Ватной палочкой перемешиваем раствор для лучшего травления

Подогрев раствора с помощью второго контейнера

Не надо наливать кипяток в сам раствор. Налейте кипяток в другую тару, и поставьте на нее тару с раствором.

Налейте кипяток в другую тару, и поставьте на нее тару с раствором.

Остаются небольшие участки меди

После травления промываем плату в холодной воде и оставляем сушиться. Травящий раствор можно вылить как обычные отходы в раковину.

Сверление

Просверлить отверстия можно как до травления, так и после. В качестве инструментов подойдет шуруповерт или бормашина.

Перед сверлением платы желательно сделать керновку отверстий. Это углубления для точного позиционирования сверла. Если нет керна, можно использовать гвоздь.

Не делайте слишком большие углубления и не берите гвозди большего диаметра, чем будущее отверстие на плате.

Основной недостаток шуруповертов — это их низкая скорость оборотов.

Чем меньше диаметр сверла — тем быстрее должны быть обороты.

Шуруповертом не получится сделать отверстия диаметром меньше 0,8 миллиметра. От низких оборотов сверло быстро затупится. Если будете сильно давить на сверло сверху, оно погнется или сломается.

У бормашины число оборотов достигает 10 000 в минуту. Поэтому для отверстий менее 0,8 миллиметров лучше использовать ее.

Устанавливаем сверло в цангу.

Центруем сверло и закрепляем.

Во время такого рода работ надевайте защитные прозрачные очки. Опилки могут попасть на лицо от высоких оборотов. Надевайте маску от пыли.

Сверлить надо на дощечке и только перпендикулярно к плате. Если угол будет острый или вы будете держать плату в руках, то сверло вылетит или сломается.

Дальше чистим плату наждачкой, чтобы удалить заусенцы и куски текстолита. Удаляем лишние куски платы и формируем границу с помощью макросов.

Как нанести макросы

Макросы — это рисунки на печатной плате, которые расположены с обратной стороны. И их можно нанести точно также, как и дорожки на плату. Только теперь надо отзеркалить макросы, и потом их можно нанести на обратную сторону платы.

Пайка и проверка работы

Печатную плату почистите бархатной наждачной бумагой. С помощью спиртоканифоли залудите дорожки. Не нужно использовать паяльную кислоту.

С помощью спиртоканифоли залудите дорожки. Не нужно использовать паяльную кислоту.

Полностью собранная схема

Первые в очереди — это маленькие радиодетали. Сначала паяйте их. Транзисторы и светодиоды чувствительны к температуре, поэтому паять их надо аккуратно и с перерывами.Готовый мультивибратор

После пайки проверяем работу схемы. Проверьте плату на наличие металлического мусора. Мультивибратор можно подключить к обычному аккумулятору, с напряжением 4 вольта.

Ошибки во время изготовления

Среди популярных ошибок — это перегрев платы и плохой раствор для травления. Всегда перемешивайте все компоненты раствора, иначе он не начнет травить плату. Во время лужения платы нельзя использовать паяльную кислоту. Она со временем повредит плату, если вы ее плохо почистите.

Еще у некоторых радиолюбителей есть практика лудить платы сплавом Розе. Не стоит так делать, поскольку такой сплав предназначен для выпаивания деталей, а не для постоянной пайки. К тому же, он хрупкий и со временем быстро окислится.

Другие способы

Еще можно сделать печатную плату с помощью фоторезиста, но этот метод сложнее и дороже, чем ЛУТ. Также есть вариант заказать печатную плату по интернету, однако ее придется ждать от двух недель. Да и цена может быть выше, и не получится оперативно устранить ошибку на плате.

А собрать плату можно и при помощи монтажных (макетных) плат.

Пример макетной платы

Итог

Изготовить печатную плату дома может любой начинающий. Пробуйте разные методы, разную бумагу для нанесения схемы и экспериментируйте. Только с помощью опыта, пройденных ошибок и полученных знаний можно сделать действительно качественную плату дома.

Post Views: 802

Материалы для печатных плат (PCB)

Печатные платы (PCB) обычно представляют собой плоский многослойный композит, изготовленный из непроводящих материалов подложки со слоями медных схем, скрытыми внутри или на внешних поверхностях.

Они могут быть такими простыми, как один или два слоя меди, или в приложениях с высокой плотностью они могут состоять из пятидесяти или более слоев. Плоская композитная поверхность идеально подходит для поддержки компонентов, которые припаяны и прикреплены к печатной плате, в то время как медные проводники соединяют компоненты друг с другом электронным способом.

Плоская композитная поверхность идеально подходит для поддержки компонентов, которые припаяны и прикреплены к печатной плате, в то время как медные проводники соединяют компоненты друг с другом электронным способом.

Шесть основных компонентов стандартной печатной платы:

- Препрег

- Ламинат

- Медная фольга

- Паяльная маска

- Номенклатура

- Окончательная отделка

Препрег — это тонкая стеклоткань, покрытая смолой и высушенная в специальных машинах, называемых обработчиками препрега. Стекло — это механическая подложка, удерживающая смолу на месте. Смола — обычно эпоксидная смола FR4, полиимид, тефлон и другие — начинается с жидкости, которая наносится на ткань.По мере того как препрег проходит через устройство для обработки, он попадает в секцию печи и начинает высыхать. После выхода из протравливателя он становится сухим на ощупь.

Когда препрег подвергается воздействию более высоких температур, обычно выше 300 градусов по Фаренгейту, смола начинает размягчаться и плавиться. После того, как смола в препреге плавится, она достигает точки (называемой термореактивным), когда она снова затвердевает, снова становясь твердой и очень, очень прочной. Несмотря на такую прочность препрег и ламинат, как правило, очень легкие. Листы препрега или стекловолокно используются для производства многих вещей — от лодок до клюшек для гольфа, самолетов и лопастей ветряных турбин.Но это также важно при производстве печатных плат. Листы препрега — это то, что мы используем для склеивания печатной платы вместе, а также то, что используется для создания второго компонента печатной платы — ламината.

После того, как смола в препреге плавится, она достигает точки (называемой термореактивным), когда она снова затвердевает, снова становясь твердой и очень, очень прочной. Несмотря на такую прочность препрег и ламинат, как правило, очень легкие. Листы препрега или стекловолокно используются для производства многих вещей — от лодок до клюшек для гольфа, самолетов и лопастей ветряных турбин.Но это также важно при производстве печатных плат. Листы препрега — это то, что мы используем для склеивания печатной платы вместе, а также то, что используется для создания второго компонента печатной платы — ламината.

Ламинат, иногда называемый ламинатом, плакированным медью, состоит из листов препрега, которые ламинируются вместе под действием тепла и давления, с листами медной фольги с обеих сторон. После затвердевания смолы ламинаты печатных плат становятся похожими на пластиковый композит с листами медной фольги с обеих сторон.

Мы изображаем и протравливаем медную фольгу, чтобы создать схему на поверхностях ламината. Эти медные цепи станут проводниками или электропроводкой на внутреннем и внешнем слоях платы. Когда слои ламината визуализируются и протравливаются схемами, они затем ламинируются вместе с использованием препрега, описанного ранее.

Эти медные цепи станут проводниками или электропроводкой на внутреннем и внешнем слоях платы. Когда слои ламината визуализируются и протравливаются схемами, они затем ламинируются вместе с использованием препрега, описанного ранее.

Паяльная маска — это зеленое эпоксидное покрытие, которое покрывает схемы на внешних слоях платы. Внутренние контуры утоплены в слоях препрега, поэтому их не нужно защищать. Но внешние слои, если их оставить без защиты, со временем окисляются и разъедают.Паяльная маска обеспечивает такую защиту проводов на внешней стороне печатной платы.

Номенклатура, или иногда называемая шелкографией, — это белые буквы, которые вы видите поверх покрытия паяльной маски на печатной плате. Номенклатура — это буквенное обозначение, которое показывает расположение каждого компонента на плате, а иногда также обеспечивает ориентацию компонентов.

И паяльная маска, и номенклатура доступны в других цветах, кроме зеленого и белого, но они наиболее популярны.

Soldermask защищает все схемы на внешних слоях печатной платы, куда мы не собираемся прикреплять компоненты.Но нам также необходимо защитить открытые медные отверстия и контактные площадки, где мы планируем припаять и установить компоненты. Чтобы защитить эти области и обеспечить хорошую паяемость, мы обычно используем металлические покрытия, такие как никель, золото, припой на основе олова / свинца, серебро и другие отделочные покрытия, разработанные специально для производителей печатных плат.

Printed Circuits, LLC производит высококачественные электронные печатные платы более 40 лет. Как производитель печатных плат на протяжении многих лет мы специализируемся на широком спектре типов печатных плат, идя в ногу с быстро меняющимися потребностями рынка.У нас есть опытный штат из более чем 90 сотрудников на нашем предприятии площадью 55 000 квадратных футов в Миннеаполисе, штат Миннесота. Со временем, чтобы удовлетворить потребности современной электроники, мы накопили опыт в производстве гибких схем и жестких гибких печатных плат.

Гибкие и жесткие гибкие печатные платы обеспечивают основу для сложных электрических систем, которые могут поместиться внутри небольших устройств. Они также могут быть спроектированы и изготовлены очень тонкими и очень легкими без ущерба для живучести.Эти печатные платы обеспечивают высокую надежность в средах с сильными ударами и вибрацией. Отрасли, в которых часто используются гибкие и жесткие гибкие печатные платы, включают аэрокосмическую, медицинскую, военную, телекоммуникационную и другие отрасли.

На этой странице обсуждаются некоторые из материалов, наиболее часто используемых для создания печатных плат, характеристики этих материалов и почему вам следует выбрать Printed Circuits, LLC в качестве производителя печатных плат.

Из чего сделаны печатные платы?

В печатных платах могут использоваться различные материалы в качестве подложек и компонентов.Выбор материала зависит от требований приложения, так как выбор различных материалов придает схемам разное качество, что облегчает работу в определенных обстоятельствах.

Конструкторы иногда выбирают материалы на основе электрических характеристик для высокоскоростных приложений, механической или термической живучести — например, для автомобилей под капотом. Дизайнеры могут выбрать соответствие нормативным государственным требованиям. Например, директива Европейского Союза об ограничении использования опасных веществ (RoHS) запрещает использование материалов, содержащих любые запрещенные химические вещества и металлы.

Одним из наиболее популярных вопросов является соответствие материалов требованиям UL (сокращение от Underwriters Laboratories) по характеристикам пожаротушения. Рейтинг UL имеет решающее значение для многих электронных устройств, чтобы показать, что в случае пожара печатная плата самозатухает, что обычно считается критическим для бытовой и другой электроники.

Ламинат обычно изготавливается из смол и тканевой ткани, которые обладают отличными изоляционными свойствами. К ним относятся такие диэлектрики, как эпоксидная смола FR4, тефлон, полиимид и другие ламинаты, в которых используется сочетание стекла с полимерными покрытиями. Многие отличительные термические и электрические факторы определяют, какой ламинат лучше всего подходит для данной конструкции печатной платы.

Многие отличительные термические и электрические факторы определяют, какой ламинат лучше всего подходит для данной конструкции печатной платы.

сталкиваются с несколькими характеристиками. Вот некоторые из наиболее популярных рекомендаций:

- Диэлектрическая проницаемость — ключевой показатель электрических характеристик

- Огнестойкость — критично для сертификации UL (см. Выше)

- Более высокие температуры стеклования (Tg) — выдерживают более высокие температуры при сборке

- Сниженные факторы потерь — важно в высокоскоростных приложениях, где скорость сигнала оценивается

- Механическая прочность, включая сдвиг, растяжение и другие механические характеристики, которые могут потребоваться от печатной платы при вводе в эксплуатацию

- Тепловые характеристики — важное значение при эксплуатации в сложных условиях

- Стабильность размеров — или насколько материал перемещается и насколько последовательно он перемещается во время производства, тепловых циклов или воздействия влажности

Вот несколько наиболее популярных материалов, используемых при изготовлении печатных плат:

(Нажмите для увеличения)

- Эпоксидный ламинат FR4 и препрег: FR4 — самый популярный в мире материал подложки для печатных плат.

Обозначение «FR4» описывает класс материалов, которые соответствуют определенным требованиям, определенным стандартами NEMA LI 1-1998. Материалы FR4 обладают хорошими тепловыми, электрическими и механическими характеристиками, а также благоприятным соотношением прочности и веса, что делает их идеальными для большинства электронных приложений. Ламинат FR4 и препрег изготавливаются из стеклоткани, эпоксидной смолы и обычно являются самым дешевым материалом для печатных плат. Он особенно популярен для печатных плат с меньшим количеством слоев — односторонних, двухсторонних в многослойных конструкциях, обычно менее 14 слоев.Кроме того, базовая эпоксидная смола может быть смешана с добавками, которые могут значительно улучшить ее тепловые характеристики, электрические характеристики и стойкость к воспламенению UL, что значительно улучшает ее способность использоваться в слоях с большим количеством слоев, приложениях с более высокими тепловыми нагрузками и более высокими электрическими характеристиками.

Обозначение «FR4» описывает класс материалов, которые соответствуют определенным требованиям, определенным стандартами NEMA LI 1-1998. Материалы FR4 обладают хорошими тепловыми, электрическими и механическими характеристиками, а также благоприятным соотношением прочности и веса, что делает их идеальными для большинства электронных приложений. Ламинат FR4 и препрег изготавливаются из стеклоткани, эпоксидной смолы и обычно являются самым дешевым материалом для печатных плат. Он особенно популярен для печатных плат с меньшим количеством слоев — односторонних, двухсторонних в многослойных конструкциях, обычно менее 14 слоев.Кроме того, базовая эпоксидная смола может быть смешана с добавками, которые могут значительно улучшить ее тепловые характеристики, электрические характеристики и стойкость к воспламенению UL, что значительно улучшает ее способность использоваться в слоях с большим количеством слоев, приложениях с более высокими тепловыми нагрузками и более высокими электрическими характеристиками. производительность при более низкой стоимости для схем с высокой скоростью. Ламинат и препреги FR4 очень универсальны, их можно адаптировать к широко распространенным технологиям производства с предсказуемой производительностью.

производительность при более низкой стоимости для схем с высокой скоростью. Ламинат и препреги FR4 очень универсальны, их можно адаптировать к широко распространенным технологиям производства с предсказуемой производительностью. - Полиимидные ламинаты и препрег: Полиимидные ламинаты обладают более высокими температурными характеристиками, чем материалы FR4, а также имеют небольшое улучшение электрических характеристик.Полиимидные материалы стоят дороже, чем FR4, но обладают повышенной живучестью в суровых условиях и при более высоких температурах. Они также более стабильны во время термоциклирования, с меньшими характеристиками расширения, что делает их пригодными для конструкций с большим количеством слоев.

- Тефлоновые ламинаты и связующие слои: Тефлоновые ламинаты и связующие материалы обладают превосходными электрическими свойствами, что делает их идеальными для применения в высокоскоростных схемах. Тефлоновые материалы дороже полиимида, но предоставляют конструкторам необходимые им высокоскоростные возможности.

Тефлоновые материалы могут быть нанесены на стеклоткань, но также могут быть изготовлены в виде пленки без подложки или со специальными наполнителями и добавками для улучшения механических свойств. Производство тефлоновых печатных плат часто требует уникальной квалифицированной рабочей силы, специализированного оборудования и обработки, а также ожидания более низких производственных показателей.

Тефлоновые материалы могут быть нанесены на стеклоткань, но также могут быть изготовлены в виде пленки без подложки или со специальными наполнителями и добавками для улучшения механических свойств. Производство тефлоновых печатных плат часто требует уникальной квалифицированной рабочей силы, специализированного оборудования и обработки, а также ожидания более низких производственных показателей. - Гибкие ламинаты: Гибкие ламинаты тонкие и позволяют складывать электронную конструкцию без потери электрической целостности.У них нет стеклоткани для поддержки, но они построены на пластиковой пленке. Они одинаково эффективны в сложенном виде в устройство для одноразового изгиба для установки приложения, так как они находятся в динамическом изгибе, когда цепи будут непрерывно складываться в течение всего срока службы устройства. Гибкие ламинаты могут быть изготовлены из материалов с более высокими температурами, таких как полиимид и LCP (жидкокристаллический полимер), или из очень дешевых материалов, таких как полиэстер и PEN.

Поскольку гибкие ламинаты очень тонкие, для производства гибких схем также может потребоваться уникальная квалифицированная рабочая сила, специализированное оборудование и обработка, а также ожидание более низкой производительности.

Поскольку гибкие ламинаты очень тонкие, для производства гибких схем также может потребоваться уникальная квалифицированная рабочая сила, специализированное оборудование и обработка, а также ожидание более низкой производительности. - Другое: На рынке представлено множество других ламинатов и связующих материалов, включая BT, цианатный эфир, керамику и смешанные системы, в которых смолы сочетаются для получения отличных электрических и / или механических характеристик. Поскольку объемы намного ниже, чем у FR4, а производство может быть намного сложнее, они обычно считаются дорогостоящей альтернативой конструкциям печатных плат.

Тщательный выбор ламината важен для обеспечения правильных электрических, диэлектрических, механических и термических свойств печатной платы для конечного применения.

Гибридные печатные платы

Некоторые производители объединяют ламинат в гибридные системы. Один из распространенных вариантов — это жесткие гибкие печатные платы, в которых гибкие схемы и жесткие ламинаты объединяются в гибридное упаковочное решение, предлагающее преимущества как гибких схем, так и обычных печатных плат. Некоторые секции являются гибкими, что позволяет сгибать плату в нужную форму или тысячи раз, сохраняя электрическую целостность. Другие секции жесткие, что обеспечивает более высокую плотность электрических соединений, необходимую для современной электроники.Жесткие гибкие платы часто могут стать идеальным методом упаковки для современных проектировщиков электроники.

Некоторые секции являются гибкими, что позволяет сгибать плату в нужную форму или тысячи раз, сохраняя электрическую целостность. Другие секции жесткие, что обеспечивает более высокую плотность электрических соединений, необходимую для современной электроники.Жесткие гибкие платы часто могут стать идеальным методом упаковки для современных проектировщиков электроники.

Другой распространенный гибридный вариант — это включение слоев тефлона в обычную печатную плату FR4 или полиимид. Слои тефлона предоставят разработчику электроники слои, оптимизированные для высокоскоростных сигналов, в рамках общего корпуса печатной платы, который все еще можно изготовить.

Препреги с низким и нулевым потоком

Одним из материалов, необходимых для производства жестких гибких плит, является препрег с низкой текучестью или нет.Проточные препреги не производятся в некоторой степени аналогично обычным препрегам, но смола продвигается до более высокого состояния отверждения. В результате получается лист препрега, по которому смола будет стекать немного, но не слишком сильно. Как и обычные препреги, как только смола достигает определенной температуры, она термоотверждается и становится твердой.

В результате получается лист препрега, по которому смола будет стекать немного, но не слишком сильно. Как и обычные препреги, как только смола достигает определенной температуры, она термоотверждается и становится твердой.

При изготовлении жестких гибких печатных плат критически важны препреги с низким уровнем текучести и отсутствием текучести, поскольку они позволяют смоле течь до края жесткой части платы, не вытекая на гибкую часть платы.Если бы производители жестких гибких материалов использовали обычные препреги, смола вылилась бы на гибкие секции и сделала бы их негибкими. Для связывания материалов с печатными платами также обычно используются препреги без / с низкой текучестью, такие как радиаторы и ребра жесткости для гибких схем, поскольку скорость потока смолы желательно низкая и контролируемая.

Препрег с низкой текучестью и без него имеют очень ограниченную доступность, и проектировщику при проектировании жесткой гибкой плиты следует позаботиться о выборе ламинатной системы, которая поставляется с соответствующим не текучим препрегом. Производители жестких гибких материалов не могут использовать обычные препреги в жестких гибких конструкциях. Кроме того, препреги с низкой текучестью и с низкой текучестью имеют ограничения в их применении с более тяжелой массой меди, когда у смолы недостаточно текучести для герметизации схемы. У них также есть специальные производственные соображения, которые необходимо учитывать для их успешного использования.

Производители жестких гибких материалов не могут использовать обычные препреги в жестких гибких конструкциях. Кроме того, препреги с низкой текучестью и с низкой текучестью имеют ограничения в их применении с более тяжелой массой меди, когда у смолы недостаточно текучести для герметизации схемы. У них также есть специальные производственные соображения, которые необходимо учитывать для их успешного использования.

Высококачественные печатные платы от печатных плат, ООО

ООО «Printed Circuits» специализируется на производстве гибких и жестких гибких печатных плат.Мы тщательно выбираем материалы, чтобы гарантировать, что производимые нами печатные платы будут обеспечивать идеальную производительность в критических приложениях и экстремальных условиях. Мы создаем индивидуальные высокопроизводительные печатные платы в течение десятилетий со специализированной командой обученных, преданных своему делу и квалифицированных сотрудников IPC, средний стаж работы которых составляет 11 лет.

ООО «Печатные схемы» сертифицировано по ISO 9001: 2015, и мы имеем следующие регистрации и сертификаты:

- Сертификат UL для гибких и жестких гибких конструкций

- Зарегистрировано в ИТАР

- Большая часть продукции производится в соответствии с IPC 6013, класс III

Свяжитесь с нашей командой сегодня, чтобы узнать больше о наших услугах по производству печатных плат.

Поставщики материалов для печатных схем

Мы ценим наши отношения с поставщиками и используем множество различных материалов из разных источников.

Однако есть некоторые из них, которые мы используем почти каждый день, что помогает нам охарактеризовать наши процессы по их атрибутам, а именно:

Панасоник Фелиос:

»Гибкие ламинаты с медным покрытием Panasonic Felios R-F775

DuPont Pyralux:

»Гибкие ламинаты с медной оболочкой DuPont AP

» Покровные и клеящие слои DuPont LF и FR

Hitachi:

»Полиимидные ламинаты

» Полиимидный непротекающий препрег

Арлон:

»Ламинат и непроточный препрег

изола:

»Ламинат и непроточный препрег

Алюминиевые печатные платы — печатные платы с металлическим сердечником

Преимущества алюминиевых печатных плат

1.Менее дорогой

Алюминий произрастает в самых разных климатических условиях, поэтому его легко добывать и обрабатывать. Это значительно снижает затраты на добычу и очистку по сравнению с другими металлами. В более широком смысле, производственные затраты, связанные с продуктами с использованием алюминиевых печатных плат, также менее дороги. Алюминиевые печатные платы также являются менее дорогой альтернативой радиаторам.

2. Экологичность

Алюминий — нетоксичный металл, пригодный для вторичной переработки. От производителя до конечного потребителя использование алюминия в КПБ способствует здоровью планеты.

3. Лучшая теплопередача

Высокие температуры — причина серьезных повреждений электроники. Алюминий проводит и отводит тепло от критически важных деталей, чтобы минимизировать повреждение печатной платы.

4. Очень прочный

Алюминий прочнее и долговечнее, чем базовые материалы, такие как керамика и стекловолокно. Он очень прочен и снижает вероятность случайных поломок, которые могут произойти в процессе производства, а также при обращении и повседневном использовании.

5. Легкий

Алюминий очень легкий, учитывая его прочность. Он добавляет печатным платам прочность и отказоустойчивость без увеличения веса.

Мы хотим, чтобы наши клиенты были как можно более информированы о различных типах продуктов, которые мы предлагаем в MCL. Несмотря на то, что силовые преобразователи и осветительные приборы являются крупнейшими пользователями печатных плат на металлической основе, существует множество различных применений. Производители светодиодных печатных плат составляют большинство печатных плат на металлической основе, поэтому они могут извлечь выгоду из преимуществ материала печатных плат с алюминиевым сердечником.Каждый поставщик печатных плат с алюминиевым сердечником должен помочь своим клиентам оценить их потребности в терморегуляции и изоляции. Печатные платы с алюминиевым сердечником обычно используются с белой или черной паяльной маской, а MCL имеет специальную белую маску для светодиодных приложений.

Применение алюминиевых печатных плат

Печатные платыс алюминиевой задней панелью идеально подходят для ситуаций, когда требования к тепловому отводу очень высоки. Печатные платы, плакированные алюминием, более эффективно отводят тепловую энергию от компонентов печатных плат, поэтому обеспечивают лучшее управление температурой для конструкций печатных плат.Конструкции с алюминиевой основой могут быть в десять раз более эффективными, чем конструкции с оплеткой из стекловолокна, когда дело доходит до отвода тепловой энергии от компонентов печатной платы. Гораздо более высокая скорость рассеивания тепла позволяет реализовать конструкции с большей мощностью и более высокой плотностью.

Печатные платы с алюминиевой подложкой как никогда широко используются для приложений с высокой мощностью / высоким тепловыделением. Хотя изначально они были разработаны для импульсных источников питания высокой мощности, печатные платы на алюминиевой основе приобрели популярность в светодиодных приложениях, включая светофоры, автомобильное освещение и общее освещение.Использование алюминиевых конструкций позволяет увеличить плотность светодиодов в конструкции печатной платы, а установленные светодиоды могут работать при более высоких токах, сохраняя при этом указанные температурные допуски.

Поля безопасности для печатных плат

Печатные платыс алюминиевой основой также позволяют снизить запас прочности при использовании мощных светодиодов по сравнению с обычными печатными платами. Более низкая рабочая температура светодиодов в конструкции означает, что светодиоды могут работать в течение более длительных периодов времени, прежде чем они выйдут из строя.

Другие области применения алюминиевых печатных плат включают источники питания, сильноточные схемы, контроллеры двигателей и автомобильные приложения.Материалы печатных плат с алюминиевым сердечником очень эффективны в системах рассеивания тепла, в которых используются мощные интегральные схемы для поверхностного монтажа. Из-за высокого уровня рассеивания тепла, связанного с печатными платами с алюминиевой подложкой, конструкции печатных плат могут быть упрощены. Алюминиевые печатные платы исключают принудительный отвод воздуха и теплоотвода, что в конечном итоге снижает стоимость конструкции. Практически любая конструкция, которую можно улучшить за счет улучшения теплопроводности и контроля температуры, является кандидатом для печатной платы с алюминиевой подложкой.

Традиционные печатные платы и алюминиевые печатные платы

В то время как в традиционных печатных платах используется подложка из стекловолокна (стандарт FR4), печатные платы с алюминиевой основой состоят из алюминиевой основы, теплопроводящих диэлектрических слоев и стандартных слоев схемы (тонкая печатная плата, прикрепленная к алюминиевой основе). В результате слои схемы могут быть такими же сложными, как и слои, установленные на традиционных волоконных печатных платах.

Печатные платы с алюминиевой основой могут надежно увеличить долговечность и срок хранения конструкции за счет регулирования температуры и связанного с этим снижения частоты отказов.Алюминиевые конструкции также обеспечивают лучшую механическую стабильность и низкие уровни теплового расширения, чем другие конструкции PBS.

Вот более полный список приложений для печатных плат с алюминиевым сердечником:

- Телекоммуникации , включая высокочастотные усилители и фильтрующие устройства

- Источник питания , например, импульсные регуляторы и преобразователи постоянного / переменного тока

- Автомобильная промышленность , включая электронные регуляторы, регуляторы освещения и мощности

- Компьютеры , такие как платы ЦП, дисководы гибких дисков и устройства питания

- Силовые модули , включая преобразователи, твердотельные реле, силовые выпрямители и мосты

- Аудиоустройства , такие как усилители входа и выхода и усилители мощности

- Офисная автоматика , например электродвигатели и приводы

- Потребитель: Уличное освещение, Освещение для управления движением, Внутреннее освещение зданий, Пейзажное освещение и Снаряжение для кемпинга.

- Медицина: Освещение для операционных, хирургические осветительные приборы, технология сканирования высокой мощности и преобразователи энергии.

Millennium Circuits Limited поставляет самые современные технологии печатных плат и является ведущим производителем печатных плат с алюминиевым сердечником. Мы используем передовые технологии для производства высокоточных печатных плат, соответствующих строгим требованиям наших клиентов. Мы производим почти 250 000 квадратных футов печатных плат каждый месяц, поэтому мы знаем печатные платы!

Дополнительные ресурсы:

TL; DR Алюминиевые печатные платы состоят из многослойного материала на металлической основе, плакированного медью, который обеспечивает высокие характеристики, включая отличную теплопроводность и электрическую изоляцию.

Пожалуйста, свяжитесь с MCL сегодня, чтобы обсудить ваш предстоящий проект. Наша отмеченная наградами команда обслуживания клиентов всегда готова предоставить вам решение, необходимое для вашего проекта по производству и сборке печатных плат. Позвоните нам по телефону 717-558-5975 или щелкните здесь, чтобы связаться с нами через Интернет. Интегральные схемы

— learn.sparkfun.com

Введение

Интегральные схемы (ИС) — краеугольный камень современной электроники. Они сердце и мозг большинства схем.Это вездесущие маленькие черные «микросхемы», которые можно найти практически на каждой печатной плате. Если вы не какой-то сумасшедший мастер аналоговой электроники, у вас, вероятно, будет хотя бы одна микросхема в каждом электронном проекте, который вы создаете, поэтому важно понимать их как внутри, так и снаружи.

Интегральные схемы — это маленькие черные «фишки», которые можно найти во встроенной электронике.

ИС — это набор электронных компонентов — резисторов, транзисторов, конденсаторов и т. Д.- все это помещено в крошечный чип и соединено вместе для достижения общей цели. Они бывают самых разных видов: одноконтурные логические вентили, операционные усилители, таймеры 555, регуляторы напряжения, контроллеры двигателей, микроконтроллеры, микропроцессоры, FPGA … список можно продолжать и продолжать.

рассматривается в этом учебном пособии

- Состав IC

- Общие пакеты ИС

- Идентификация ИС

- Часто используемые ИС

Рекомендуемая литература

Интегральные схемы — одна из наиболее фундаментальных концепций электроники.Тем не менее, они основаны на некоторых предыдущих знаниях, поэтому, если вы не знакомы с этими темами, сначала подумайте о прочтении их руководств …

Внутри IC

Когда мы думаем об интегральных схемах, на ум приходят маленькие черные микросхемы. Но что внутри этого черного ящика?

Внутренности интегральной схемы, видимые после снятия верхней части.Настоящее «мясо» ИС — это сложное наслоение полупроводниковых пластин, меди и других материалов, которые соединяются между собой, образуя транзисторы, резисторы или другие компоненты в цепи.Вырезанная и сформированная комбинация этих пластин называется матрицей .

Обзор кристалла ИС.

Хотя сама ИС крошечная, пластины из полупроводника и слои меди, из которых она состоит, невероятно тонкие. Связи между слоями очень сложные. Вот увеличенная часть кубика выше:

Кристалл ИС — это схема в ее наименьшей возможной форме, слишком маленькая для пайки или подключения. Чтобы упростить нам работу по подключению к ИС, мы упаковываем кристалл.Пакет IC превращает тонкий крошечный кристалл в черный чип, с которым мы все знакомы.

Пакеты ИС

Корпус — это то, что инкапсулирует кристалл интегральной схемы и превращает его в устройство, к которому мы можем более легко подключиться. Каждое внешнее соединение на кристалле через крошечный кусок золотого провода соединяется с контактной площадкой или контактом на корпусе. Контакты — это серебристые выдавленные клеммы на ИС, которые используются для подключения к другим частям цепи.Это крайне важно для нас, потому что именно они будут подключаться к остальным компонентам и проводам в цепи.

Существует множество различных типов корпусов, каждый из которых имеет уникальные размеры, типы монтажа и / или количество выводов.

Маркировка полярности и нумерация выводов

Все микросхемы поляризованы, и каждый вывод уникален как по расположению, так и по функциям. Это означает, что на упаковке должен быть какой-то способ передать, какой штифт какой. Большинство ИС будут использовать либо отметку , либо точку , чтобы указать, какой вывод является первым выводом.(Иногда оба, иногда одно или другое.)

Как только вы узнаете, где находится первый вывод, номера оставшихся выводов последовательно увеличиваются по мере того, как вы перемещаетесь против часовой стрелки вокруг микросхемы.

Тип монтажа

Одной из основных отличительных характеристик типа корпуса является способ его крепления на печатной плате. Все корпуса делятся на два типа монтажа: монтаж в сквозное отверстие (PTH) или поверхностный монтаж (SMD или SMT). Сквозные пакеты обычно больше, и с ними намного проще работать.Они предназначены для вставки через одну сторону платы и припаивания к другой стороне.

Пакеты для поверхностного монтажа различаются по размеру от маленьких до крохотных. Все они предназначены для размещения на одной стороне печатной платы и припаяны к поверхности. Штыри SMD-корпуса либо выступают со стороны, перпендикулярно чипу, либо иногда расположены в виде матрицы на дне чипа. ИС в этом форм-факторе не очень удобны для ручной сборки. Обычно для этого требуются специальные инструменты.

DIP (двухрядные корпуса)

DIP, сокращение от двухрядного корпуса, является наиболее распространенным корпусом для сквозных отверстий, с которым вы можете столкнуться. Эти маленькие микросхемы имеют два параллельных ряда контактов, выходящих перпендикулярно из прямоугольного черного пластикового корпуса.

28-контактный ATmega328 — один из самых популярных микроконтроллеров в корпусе DIP (спасибо, Arduino!).Расстояние между выводами DIP IC составляет 0,1 дюйма (2,54 мм), что является стандартным расстоянием и идеально подходит для установки в макетные платы и другие макетные платы.Габаритные размеры DIP-корпуса зависят от количества выводов, которое может быть от четырех до 64.

Область между каждым рядом контактов идеально разнесена, чтобы позволить микросхемам DIP занимать центральную часть макета. Это обеспечивает каждому контакту отдельный ряд на плате и гарантирует, что они не замыкаются друг на друга.

Помимо использования в макетных платах, микросхемы DIP также могут быть припаяны к печатным платам . Они вставлены в одну сторону платы и припаяны к другой стороне.Иногда, вместо того, чтобы паять непосредственно на микросхему, было бы неплохо подключить к сокету микросхемы. Использование сокетов позволяет снимать и заменять DIP IC, если он «выпустит синий дым».

Обычное гнездо DIP (вверху) и гнездо ZIF с ИС и без нее.Пакеты для поверхностного монтажа (SMD / SMT)

В наши дни существует огромное разнообразие типов корпусов для поверхностного монтажа. Чтобы работать с ИС в корпусе для поверхностного монтажа, вам обычно нужна специальная печатная плата (PCB), изготовленная для них, которая имеет соответствующий узор из меди, на которой они припаяны.

Вот несколько наиболее распространенных типов корпусов SMD, которые варьируются по способности пайки вручную от «выполнимо» до «выполнимо, но только с помощью специальных инструментов» до «выполнимо только с помощью очень специальных , обычно автоматизированных инструментов».

Small-Outline (СОП)

Малогабаритные ИС (SOIC) — это двоюродный брат DIP для поверхностного монтажа. Это то, что вы получите, если согнете все штыри DIP наружу и уменьшите его до нужного размера. С твердой рукой и внимательным взглядом эти корпуса являются одними из самых простых для ручной пайки SMD-деталей.В корпусах SOIC каждый штифт обычно находится на расстоянии около 0,05 дюйма (1,27 мм) от следующего.

SSOP (shrink small-outline package) — это еще меньшая версия пакетов SOIC. Другие похожие пакеты IC включают TSOP (тонкий корпус с мелкими контурами) и TSSOP (корпус с тонкой усадкой и мелкими контурами).

16-канальный мультиплексор (CD74HC4067) в 24-выводном корпусе SSOP. Устанавливается на доске посередине (четверть добавлена для сравнения размеров).Многие из более простых, ориентированных на одну задачу ИС, таких как MAX232 или мультиплексоры, представлены в формах SOIC или SSOP.

Квадратные блоки с плоским экраном

Раздвигание выводов микросхемы во всех четырех направлениях дает вам нечто, что может выглядеть как четырехугольный плоский корпус (QFP). ИС QFP могут иметь от восьми контактов на сторону (всего 32) до более семидесяти (всего 300+). Контакты на микросхеме QFP обычно расположены на расстоянии от 0,4 мм до 1 мм. Меньшие варианты стандартного пакета QFP включают тонкий (TQFP), очень тонкий (VQFP) и низкопрофильный (LQFP) пакеты.

ATmega32U4 в 44-выводном (по 11 с каждой стороны) корпусе TQFP.Если вы отшлифуете ножки микросхемы QFP, вы получите что-то, что может выглядеть как корпус с четырьмя плоскими без выводами (QFN) . Соединения на корпусах QFN представляют собой крошечные открытые площадки на нижних угловых краях ИС. Иногда они оборачиваются и открываются как сбоку, так и снизу, в других упаковках открываются только площадки на нижней части чипа.

Многофункциональный датчик IMU MPU-6050 поставляется в относительно крошечном корпусе QFN с 24 контактами, скрытыми на нижнем крае ИС.Тонкие (TQFN), очень тонкие (VQFN) и микропроводные (MLF) корпуса представляют собой меньшие варианты стандартного корпуса QFN. Существуют даже корпуса с двумя без выводами (DFN) и с тонкими двойными выводами (TDFN), которые имеют контакты только на двух сторонах.

Многие микропроцессоры, датчики и другие современные ИС поставляются в корпусах QFP или QFN. Популярный микроконтроллер ATmega328 предлагается как в корпусе TQFP, так и в форме QFN-типа (MLF), в то время как крошечный акселерометр / гироскоп, такой как MPU-6050, поставляется в миниатюрной форме QFN.

Массивы с шариковой сеткой

Наконец, для действительно продвинутых ИС есть корпуса с шариковой решеткой (BGA). Это удивительно замысловатые маленькие корпусы, в которых маленькие шарики припоя расположены в виде двумерной сетки в нижней части ИС. Иногда шарики припоя прикрепляются непосредственно к матрице!

ПакетыBGA обычно предназначены для продвинутых микропроцессоров, таких как pcDuino или Raspberry Pi.

Если вы умеете паять ИМС в корпусе BGA вручную, считайте себя мастером пайки.Обычно для размещения этих пакетов на печатной плате требуется автоматизированная процедура, включающая машины для захвата и размещения и печи оплавления.

Общие ИС

Интегральные схемы настолько распространены в электронике, что сложно охватить все. Вот несколько наиболее распространенных микросхем, которые могут встретиться в образовательной электронике.

Логические вентили, таймеры, регистры сдвига и т. Д.

Логические вентили, составляющие гораздо больше самих микросхем, могут быть объединены в их собственные интегральные схемы.Некоторые ИС логических вентилей могут содержать несколько вентилей в одном корпусе, например этот вентиль И с четырьмя входами:

Логические элементымогут быть подключены внутри ИС для создания таймеров, счетчиков, защелок, регистров сдвига и других базовых логических схем. Большинство этих простых схем можно найти в пакетах DIP, а также в SOIC и SSOP.

Микроконтроллеры, микропроцессоры, ПЛИС и т. Д.

Микроконтроллеры, микропроцессоры и ПЛИС, содержащие тысячи, миллионы и даже миллиарды транзисторов в крошечной микросхеме, представляют собой интегральные схемы.Эти компоненты существуют в широком диапазоне функций, сложности и размеров; от 8-битного микроконтроллера, такого как ATmega328 в Arduino, до сложного 64-битного многоядерного микропроцессора, организующего деятельность на вашем компьютере.

Эти компоненты обычно являются самой большой ИС в цепи. Простые микроконтроллеры можно найти в корпусах от DIP до QFN / QFP, с количеством выводов от восьми до сотни. По мере того, как эти компоненты усложняются, пакет становится одинаково сложным.ПЛИС и сложные микропроцессоры могут иметь до тысячи контактов и доступны только в расширенных пакетах, таких как QFN, LGA или BGA.

Датчики

Современные цифровые датчики, такие как датчики температуры, акселерометры и гироскопы, упакованы в интегральную схему.

Эти ИС обычно меньше, чем микроконтроллеры или другие ИС на печатной плате, с числом контактов от трех до двадцати. Микросхемы датчиков DIP становятся редкостью, поскольку современные компоненты обычно встречаются в корпусах QFP, QFN и даже BGA.

Химический ресурс КС5 по патинированию меди

Медь — один из наименее активных металлов. Однако он реагирует с раствором хлорида железа, а также хлорида меди. Это давно известно и является распространенным способом травления меди.

Травление — это основной инструмент для выявления зернистой структуры меди. Травитель воздействует на полированную поверхность меди, выборочно обнаруживая размер и форму зерен.

(С любезного разрешения Copperheart.)Цветочные узоры на этих ювелирных дисках были окрашены лаком, устойчивым к хлориду железа. Открытые участки были частично растворены хлоридом железа, оставив рельефный узор.

Для Олимпийских игр в Лондоне 2012 года студия Thomas Heatherwick Studio разработала всемирно известный котел из медных лепестков. На каждой из них с помощью раствора хлорида железа было выгравировано название страны-конкурента.

Буквы на этом медном лепестке были вытравлены раствором хлорида железа.(Любезно предоставлено Heatherwick Studio.) Малярная лента защищает медь от раствора хлорида железа, за исключением букв. (Любезно предоставлено Heatherwick Studio.) Лепесток для Боснии и Герцеговины перед полировкой… (Любезно предоставлен Heatherwick Studio.)… И после. (Предоставлено Heatherwick Studio.)

Зернистая структура металла определяет такие свойства, как прочность и пластичность. Изображение выше увеличено в 200 раз и показывает зернистую структуру протравленной меди.

Химия травления меди

Процесс имеет три реакции:

Уравнение 1 FeCl 3 + Cu → FeCl 2 + CuCl

Уравнение 1 выполнит травление само по себе, потому что атом металлической меди окислился и превратился в ион меди в хлориде меди в растворе, но происходит вторая реакция, превращающая ее в двухступенчатую окислительно-восстановительную реакцию.

Уравнение 2 FeCl 3 + CuCl → FeCl 2 + CuCl 2

Хлорид меди (I) дополнительно окисляется до хлорида меди (II)

Чтобы усложнить ситуацию, хлорид меди (II), который накапливается в травильном растворе из-за уравнения 2, также реагирует с медью. Итак, теперь у нас работают два травителя, хотя мы начали с одного.

Уравнение 3 CuCl 2 + Cu → 2CuCl

Платы массового производства

Офорт можно использовать только для прототипов плат и для школьной электроники или хобби.Процесс сложно контролировать, очень сложно сделать узкие дорожки.

Для коммерческих плат используется гальваническое покрытие медью. Печатная плата с очень тонким слоем меди превращается в катодную (отрицательную) пластину в резервуаре для гальваники. Затем медь осаждается на дорожках и накапливается, пока они не станут достаточно толстыми. Этот процесс обратный травлению. Чтобы узнать больше, попробуйте выполнить поиск по запросу «полуаддитивный процесс».

(Wikimedia / Innoquick.)Платы в гальванической машине.Ионы Cu2 + притягиваются к плате и осаждаются в виде металлической меди. Синие области не покрываются покрытием, так как они покрыты пленкой, называемой резистом.

.