Как правильно выполнить разводку печатной платы. Какие основные правила трассировки необходимо соблюдать. Какие этапы включает в себя процесс проектирования печатной платы. На что обратить внимание при размещении компонентов.

Основные этапы разработки печатной платы

Процесс проектирования печатной платы включает несколько ключевых этапов:

- Разработка принципиальной электрической схемы

- Создание списка используемых компонентов (BOM)

- Выбор материала и конструкции платы

- Размещение компонентов на плате

- Трассировка проводников

- Проверка правил проектирования (DRC)

- Генерация производственных файлов

Рассмотрим подробнее каждый из этих этапов и правила, которые необходимо соблюдать для получения качественной печатной платы.

Разработка принципиальной схемы

Принципиальная схема является основой проекта печатной платы. При ее разработке важно:

- Указать все необходимые компоненты с корректными номиналами

- Правильно обозначить все электрические соединения между компонентами

- Разбить схему на функциональные блоки для удобства восприятия

- Добавить тестовые точки для отладки и диагностики

Тщательно проработанная принципиальная схема значительно упрощает дальнейшую разводку печатной платы.

Создание списка компонентов (BOM)

Список компонентов (Bill of Materials) должен содержать следующую информацию:

- Условное обозначение компонента на схеме

- Тип компонента

- Номинал или модель

- Корпус компонента

- Производитель и партномер

- Количество

Корректный BOM позволяет избежать ошибок при заказе компонентов и упрощает размещение на плате.

Выбор материала и конструкции платы

При выборе материала и конструкции печатной платы учитывают следующие факторы:

- Требования к механической прочности

- Диэлектрические свойства материала

- Тепловые характеристики

- Количество слоев

- Толщина платы

- Толщина медных слоев

Для большинства применений оптимальным выбором является стеклотекстолит FR-4 толщиной 1.6 мм с 2-4 слоями меди по 35 мкм.

Правила размещения компонентов

Грамотное размещение компонентов — ключ к успешной трассировке. Основные правила:

- Группировать компоненты по функциональному назначению

- Располагать компоненты с учетом направления сигналов

- Размещать развязывающие конденсаторы максимально близко к питанию микросхем

- Учитывать тепловыделение мощных компонентов

- Располагать разъемы по краям платы

- Оставлять зазоры для удобства монтажа

Правильное размещение значительно упрощает трассировку и улучшает электрические характеристики платы.

Основные правила трассировки печатных плат

При разводке проводников на плате необходимо соблюдать следующие правила:

- Использовать преимущественно прямые углы 45°

- Избегать острых углов более 90°

- Выдерживать минимальные зазоры между проводниками

- Делать ширину проводников с учетом протекающего тока

- Использовать полигоны для цепей питания и земли

- Минимизировать длину высокочастотных сигналов

- Прокладывать чувствительные сигналы вдали от источников помех

Соблюдение этих правил позволяет получить надежную плату с хорошими электрическими характеристиками.

Особенности трассировки высокочастотных сигналов

При разводке высокочастотных цепей требуется учитывать дополнительные факторы:

- Контролировать волновое сопротивление линий передачи

- Согласовывать длины проводников в параллельных шинах данных

- Использовать дифференциальную передачу для критичных сигналов

- Минимизировать количество переходных отверстий

- Применять экранирование чувствительных цепей

Соблюдение этих правил позволяет обеспечить целостность сигналов на высоких частотах.

Проверка правил проектирования (DRC)

Проверка правил проектирования (Design Rule Check) позволяет выявить следующие ошибки:

- Нарушение минимальных зазоров между проводниками

- Некорректная ширина проводников

- Ошибки в размерах контактных площадок

- Неправильное расположение переходных отверстий

- Нарушение правил расположения компонентов

Тщательная проверка DRC позволяет избежать ошибок при производстве платы.

Генерация производственных файлов

Для изготовления печатной платы необходимо подготовить следующие файлы:

- Gerber-файлы для каждого слоя платы

- Файл сверловки

- Файл контура платы

- Спецификация на изготовление

- Сборочный чертеж

Корректная подготовка производственных файлов — залог точного изготовления спроектированной платы.

Заключение

Разработка печатных плат — сложный многоэтапный процесс, требующий глубоких знаний и опыта. Соблюдение основных правил проектирования позволяет создавать надежные и функциональные печатные платы. При возникновении сложностей рекомендуется обращаться к опытным разработчикам или использовать специализированное программное обеспечение.

Правильная разводка печатных плат

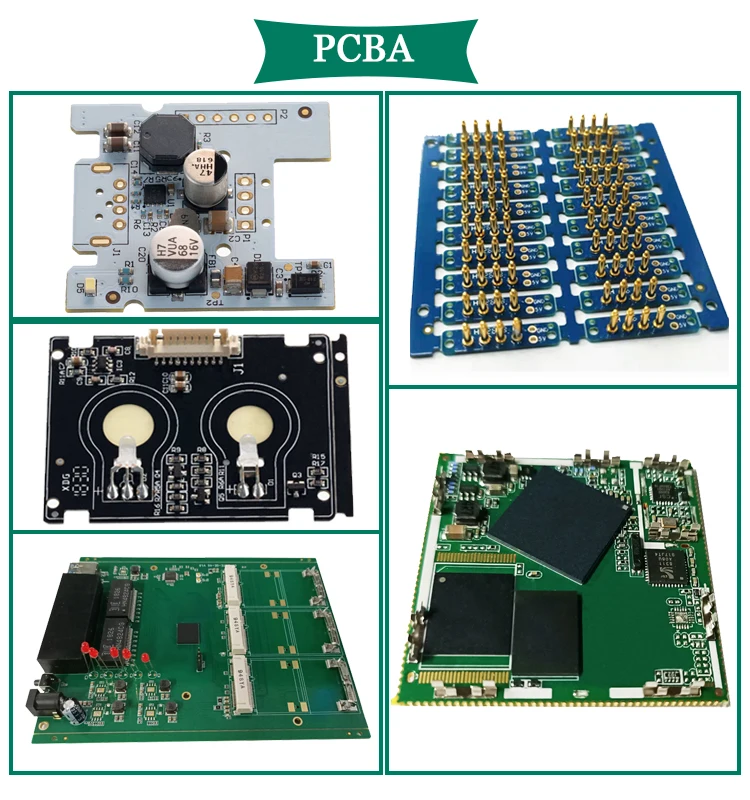

Вы заинтересованы в качественной разводке на печатных платах, сопровождающей безупречное проектирование и создание изделия? Наша компания «Ardly» готова спроектировать для вас электронные модули любой сложности. Причем разводка будет включена одним из этапов будущего монтажа, которое компания выполнит на выгодных условиях.

Трассировка ПП выполняется при создании радиоэлектронной аппаратуры, узлов и комплексов управления. Мы активно используем современные САПР для достижения оптимальной разводки на одно- и двухслойных ПП.

Наши специалисты, на основе представленной заказчиком документации определят места расположения проводников на ПП в процессе ее проектирования.

Мы профессионально занимаемся разработкой электронных модулей в различных вариантах исполнения. У нас разрабатывается разведение компонентов и для выпуска изделий на многослойной основе.

Мы готовы снабдить правильной схемой любой электронный модуль, спроектировать изделие в гибком или гибко-жестком варианте.

Особенности разработки ПП и ее трассировки

Изготовление прототипа воплощается в плате в указанные в Договоре сроки. Чтобы начать работу по проектированию и разведению элементов нашим специалистам потребуются файлы сверловки и принципиальной схемы изделия в одном из классических форматов: GERBER, ORCAD, RS274X, CAM350.

Разводка на платах выполняется с целью облегчения дальнейшего монтажа компонентов на ней. Специалисты компании на основе исходных данных net-листа составляют оптимальную схему разнесения дорожек (цепей питания) элементов на каждом слое с помощью специального софта.

Они:

- учитывают все требования к проектированию на конкретной плате;

- согласуют перечень компонентов и материалов;

- выполняют трассировку по основанию;

- учитывают все возможные паразитные влияния, сводя их к минимуму.

Мы стремимся индивидуально подходить к каждому проекту разработки, использовать весь спектр возможностей по площади и материалу создаваемого электронного модуля. При этом мы держим во внимании надежную функциональности вашей электронной схемы.

При этом мы держим во внимании надежную функциональности вашей электронной схемы.

Для проектирования и разработки ПП важно определиться с защитными масками, толщиной изделия, покрытиями и др.

Создавая принципиальную схему на печатных платах, специалисты визуализируют отображение элементов схемы и связей на ней с помощью современного ПО. Мы используем в процессе трассировки изделия наиболее полную библиотеку компонентов, стараемся свести к минимуму число перемычек.

Размещение компонентов на платах

Наши специалисты при анализе перечня компонентов, необходимых для производства ПП, готовы вносить необходимые улучшения, а также составить ее полное описание.

Для каждой платы при ее создании важны следующие элементы:

- габариты основания;

- материал изготовления;

- применение smd-монтажа;

- выполняемые функции и характеристики.

Перед разводкой компонентов по основанию специалисты компании «Ardly» учтут какая степень жесткости предпочтительна для электронного модуля. Нужно ли будет дополнительно рассеивать образующееся при работе схемы тепло, какой тип защитной маски будет выгодным и надежным при серийном выпуске модуля и многое другое.

Нужно ли будет дополнительно рассеивать образующееся при работе схемы тепло, какой тип защитной маски будет выгодным и надежным при серийном выпуске модуля и многое другое.

В процессе трассировки на плате наши специалисты разместят радиодетали таким образом, чтобы последующая настройка прецизионных автоматов для пайки была максимально производительной и качественной. В ходе подготовки прототипа они устанавливают связи между компонентами, используя при проектировании современный лицензионный софт. Правда, если проект достаточно прост, то бывает достаточно и ручной компоновки для выполнения качественной разводки.

Установка связей для всех элементов на плате, разработка оптимальных путей соединений моделируется с ориентиром на применение поверхностного chip-монтажа. А сам токопроводящий рисунок создается металлизацией поверхности основания.

Разработка включает в себя полный цикл подготовки производства печатной платы и оформления конструкторской документации:

- Вычерчивание электрической схемы.

- Оформление перечня элементов.

- Трассировка печатной платы.

- Экспорт в Gerber для заказа производства.

Когда трассировка изделия выполнена, и создан экспортный файл, то мы выполняем оформление конструкторской документации на ПП и сборочный чертеж на плату с элементами.

Специалисты выполняют тестирование опытного образца на выполнение модулем всех заданных функций. Мы отслеживаем каждую погрешность в сборке и трассировке изделия на этапе разработки. Вот почему процент брака после запуска монтажа минимален в нашей компании.

В случае нахождения ошибок проектирования, недостаточно выверенной трассировки токопроводящих цепей специалисты компании своевременно вносят необходимые правки. А само изделие улучшает свои показатели.

Этапы разработки ПП

Перед монтажом печатные проводники и контактные площадки подготавливаются к пайке. Их очищают от оксидной пленки и загрязнений. Все компоненты на платах соединяются пайкой.

Сборка ПП состоит:

- из предварительной трассировки схемы;

- из smd-монтажа компонентов на плате;

- из очистки платы от остатков флюса, паяльной пасты;

- из покрытия разводки защитным слоем.

Метод активно применяется многими производителями и проектировщиками ПП. Качественный припой склеивает компоненты и создает замкнутую цепь из проводников и соединительных дорожек. Весь модуль стабильно работает благодаря тщательно спроектированной разводке.

Компания «Ardly» с особым вниманием выполняет разработку и проектирование ПП, трассировку токопроводящих соединений, поскольку ошибки на каждом из этапов недопустимы. Целое подразделение компании специализируется на выполнении оптимальной разводки цепей, сравнения нескольких видов трассировки и выбора наилучшего размещения компонентов на плате для ее дальнейшего монтажа.

Преимущества сотрудничества

Мы спроектируем для заказчиков прототипы ПП и изготовим их образцы, обеспечив электронные модули трассировкой схем высокого качества. У нас оперативно выполняются все элементы подготовки ПП к монтажу.

Отлаженная системы проектирования, убедительные принципы создания токопроводящих рисунков позволяют нам на всех этапах разработки быть уверенных в конечном результате.

Вы всегда получите модули высокого качества при размещении заказа на нашем предприятии. Для нас нет мелочей при оформлении конструкторской документации. Все этапы подготовки, в том числе и/ по разводке на ПП, будут выполнены с учетом современных требований.

Монтаж и проектирование ПП в компании «Ardly» вы получите по лучшим в регионе ценам. Просто позвоните нам и сделайте первый заказ. Вас ждет быстрая и качественная разработка ПП, их трассировка и монтаж.

Разводка печатных плат | Corporate

Практически каждое электронное устройство состоит из одной или нескольких печатных плат. Печатные платы содержат ИС и другие компоненты и осуществляют межсоединения между ними. Печатные платы массово создаются для портативной электроники, компьютеров и развлекательного оборудования. Они также предназначены для испытательного оборудования, производства и космических аппаратов.

В конце концов, почти каждый инженер должен спроектировать печатную плату, а в школе этому не учат. Тем не менее инженеры, техники и даже начинающие конструкторы печатных плат могут создавать высококачественные печатные платы для любых целей с уверенностью, что результат будет соответствовать поставленной цели или превзойти ее. Кроме того, эти проекты могут быть выполнены в соответствии с временным графиком и в рамках бюджета при соблюдении проектных требований. Дизайнерам просто нужно помнить о необходимой документации, этапах и стратегиях проектирования, а также о заключительных проверках.

Тем не менее инженеры, техники и даже начинающие конструкторы печатных плат могут создавать высококачественные печатные платы для любых целей с уверенностью, что результат будет соответствовать поставленной цели или превзойти ее. Кроме того, эти проекты могут быть выполнены в соответствии с временным графиком и в рамках бюджета при соблюдении проектных требований. Дизайнерам просто нужно помнить о необходимой документации, этапах и стратегиях проектирования, а также о заключительных проверках.

Правила разводки печатных плат

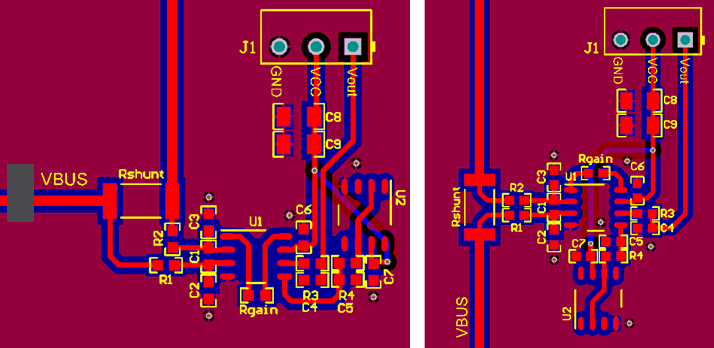

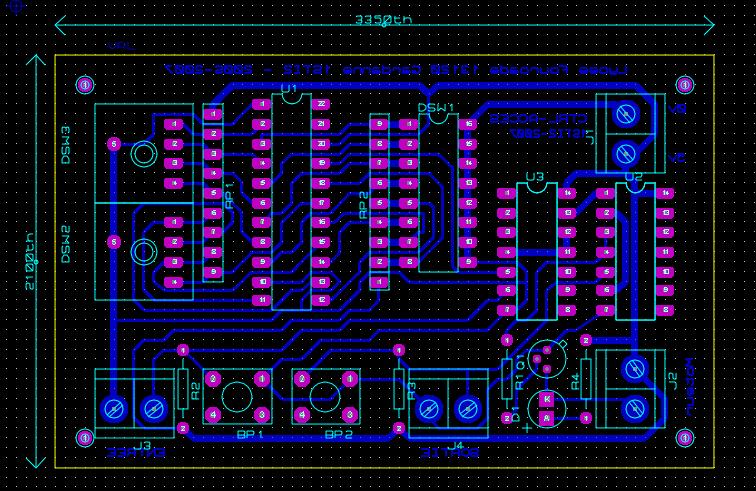

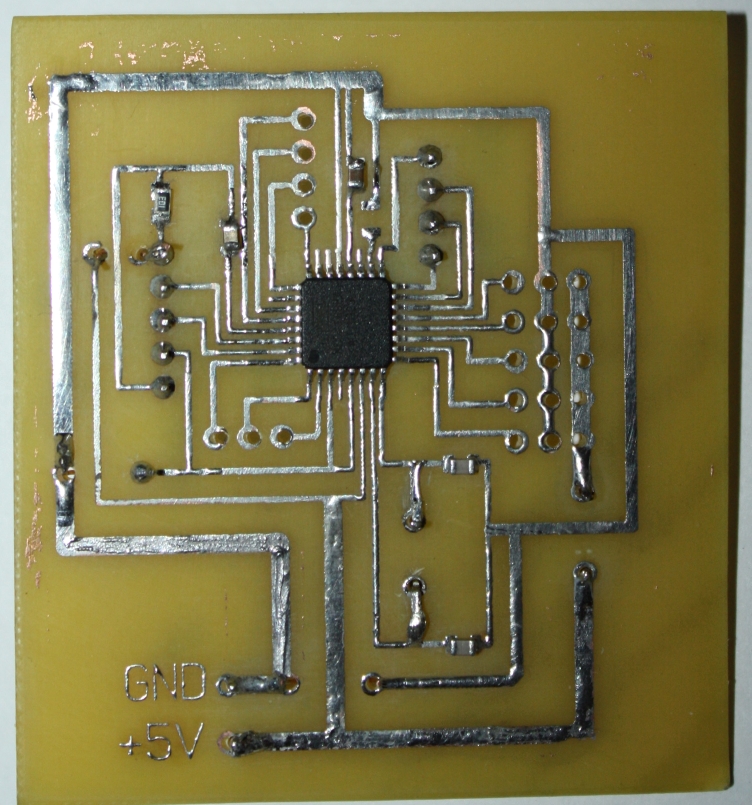

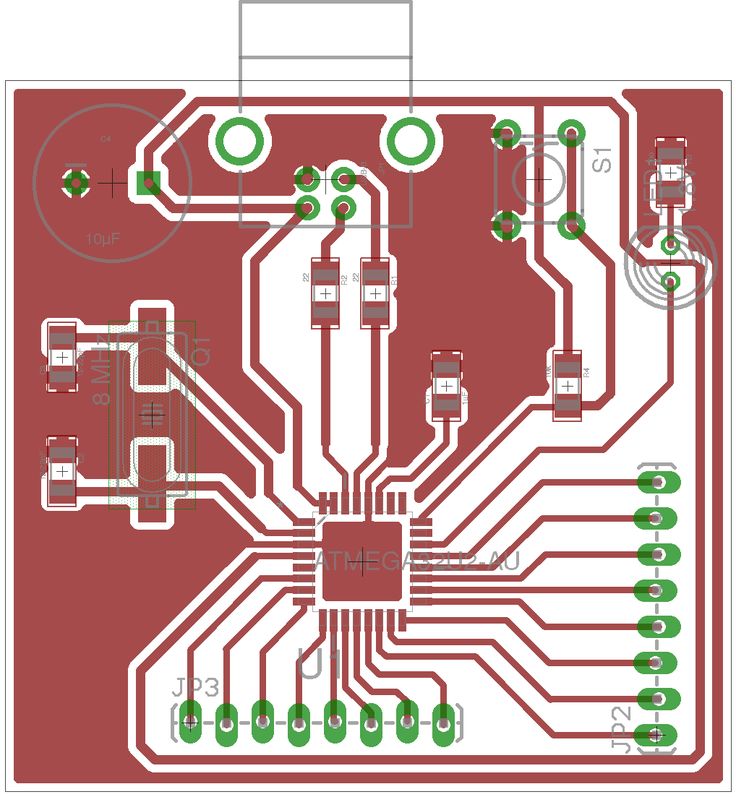

Идеальная конструкция печатной платы начинается с осознания, что печатная плата необходима, и продолжается до изготовления производственных образцов (рис. 1). После определения того, зачем нужна печатная плата, следует принять окончательное решение о концепции продукта. Концепция включает в себя конструктивные особенности, функции, которые печатная плата должна иметь и выполнять, взаимосвязь с другими цепями, размещение и приблизительные окончательные размеры.

Рис. 1. Процесс проектирования печатной платы начинается, когда проектировщик требования, которые необходимо удовлетворить, и не заканчивается, пока тестирование не подтвердит, что проект соответствует требованиям

Диапазон температур окружающей среды и проблемы, связанные с рабочей средой, должны быть рассмотрены и использованы для определения материалов, выбранных для печатной платы. Компоненты и материалы печатной платы должны быть выбраны таким образом, чтобы гарантировать работу при всех ожидаемых и потенциальных формах внешнего воздействия, которым плата может подвергнуться в течение ее срока службы.

Принципиальная схема проектируется на основе концепции. На этой подробной схеме показана электрическая реализация каждой функции печатной платы. После того, как схематически проработан, реалистичный чертеж окончательных размеров печатной платы, также должны быть проработаны области, закрепленные за каждым из схемных блоков (группы компонентов, тесно связанных схемотехническим причинам или ограничениям).

Ведомость материалов

Одновременно с созданием схемы должна быть создана ведомость материалов (BOM). Компоненты схемы следует выбирать путем анализа максимальных рабочих напряжений и величины тока каждого узла схемы с учетом критериев допуска. Выбрав электрически удовлетворительные компоненты, каждый компонент должен быть выбран исходя из доступности, бюджета и размера.

Спецификация должна постоянно обновляться вместе со схемой. Спецификация включает информацию о количестве, позиционных обозначениях, номинальные значения (числовое значение в омах, фарадах и т. д.) Идентификационный номер компонента производителя и название посадочного места на печатной плате для каждого компонента.

Эти пять требований имеют решающее значение, потому что они определяют необходимое количество каждого элемента, объясняют идентификацию и расположение цепей, точно описывая каждый элемент цепи, используемый для покупки и замены, и определяют размер каждого элемента для оценки площади. Могут быть добавлены дополнительные описания, но это должен быть сокращенный список, описывающий каждый элемент схемы, а слишком много информации может чрезмерно усложнить разработку библиотеки и управление ею.

Могут быть добавлены дополнительные описания, но это должен быть сокращенный список, описывающий каждый элемент схемы, а слишком много информации может чрезмерно усложнить разработку библиотеки и управление ею.

Документация на печатную плату

Документы на печатную плату должны включать габаритные чертежи оборудования, схему, спецификацию, файл макета, файл размещения компонентов, сборочные чертежи и инструкции, а также набор файлов Gerber. Руководства пользователя также полезны, но не требуются. Набор файлов Gerber — это жаргонное выражение для выходных файлов макета, которые используются производителями печатных плат для создания печатной платы. Полный набор файлов Gerber включает выходные файлы, созданные из файла макета платы:

- Шелкография сверху и снизу

- Паяльная маска сверху и снизу

- Все металлические слои

- Стек слоев

- Карта компонентов (координаты XY)

- Сборочный чертеж сверху и снизу

- Файл сверловки

- Ведомость перечня сверил

- Схема FAB (размеры, особенности)

- Файл списка цепей

Специальные функции, включенные в схему FAB, включают, помимо прочего, выемки, вырезы, скосы, переходные отверстия в контактной площадке с обратной заливкой (используются для корпусов ИС типа BGA, которые имеют массив контактов под устройством), глухие/скрытые переходные отверстия, обработка поверхности и выравнивание, допуски отверстий, количество слоев и многое другое.

Разработка схемы

Схема определяет проект, поэтому точность и полнота критически важны для успешного завершения. В ней содержится информация, необходимая для правильной работы устройства. Схема должна включать соответствующие детали конструкции, такие как номера выводов, названия, позиционные значения компонентов и номиналы (рис. 2).

2. Соответствующие схемы, такие как эта для блока понижающего стабилизатора беспроводного приемника энергии IDTP9021R, включают номера контактов, имена, значения компонентов, номиналы и другие важные детали

Внутри каждого условного обозначения находится номер компонента производителя, используемый для определения цены и технических характеристик. Спецификация пакета определяет размер посадочного места для каждого компонента. Первый шаг должен заключаться в том, чтобы убедиться, что контактная площадка для каждого вывода находится в правильном месте и немного больше, чем контактная поверхность компонента (от 3 до 20 мил), в зависимости от доступной площади и метода пайки.

При проектировании посадочных мест учитывайте сборку и следуйте рекомендациям производителя печатной платы. Некоторые компоненты поставляются в микроскопических корпусах что определяет очень малые контактные площадки выводов. Даже в этих случаях необходимо нанести полоску паяльной маски толщиной 2,5–3 мил между каждым выводом на плате.

Следуйте правилу 10, которое гласит: переходные отверстия имеют размер 10 мил с 10 дополнительными мил кольцевыми контактными площадками. Расположение должно быть на расстоянии не менее 10 мил от края платы. Шаг между дорожкой составляет 10 мил (воздушный зазор 5 мил, ширина дорожки 5 мил, при толщине 1 унция меди (18 мил)). Для переходных отверстий с отверстиями диаметром 40 мил или больше необходимо добавить кольцо прокладки для обеспечения надежности. Для медных полигонов на внешних слоях от плоскости до штырей следует предусмотреть дополнительный зазор от 15 до 25 мил сверх нормы проектирования. Это снижает риск образования перемычек во всех точках пайки.

Размещение компонентов

Размещение компонентов является следующим в процессе и определяется исходя из соображений терморегулирования, функций и электрических шумов. Этап размещения компонентов в первом проходе начинается после того, как был определен контур компонента и положения межсоединения. Сразу после размещения отдельных компонентов следует провести обзор размещения и внести корректировки, чтобы облегчить трассировку и оптимизировать производительность.

Размещение и размеры корпусов часто пересматриваются, и на этом этапе вносятся изменения в зависимости от размера и стоимости. Компоненты, потребляющие более 10 мВт или проводящие более 10 мА, следует считать достаточно мощными с учетом дополнительных тепловых и электрических соображений. Чувствительные сигналы должны быть экранированы от источников шума полигонами и должны контролироваться импедансом.

Компоненты распределения питания должны использовать полигоны заземления или полигоны питания для теплового отвода. Выполняйте сильноточные соединения в соответствии с допустимым падением напряжения. Межслойные переходы для сильноточных трактов должны выполняться с двумя-четырьмя переходными отверстиями на каждом переходе между слоями. Размещайте несколько переходных отверстий на переходах между слоями, чтобы повысить надежность, снизить резистивные и индуктивные потери и улучшить теплопроводность.

Выполняйте сильноточные соединения в соответствии с допустимым падением напряжения. Межслойные переходы для сильноточных трактов должны выполняться с двумя-четырьмя переходными отверстиями на каждом переходе между слоями. Размещайте несколько переходных отверстий на переходах между слоями, чтобы повысить надежность, снизить резистивные и индуктивные потери и улучшить теплопроводность.

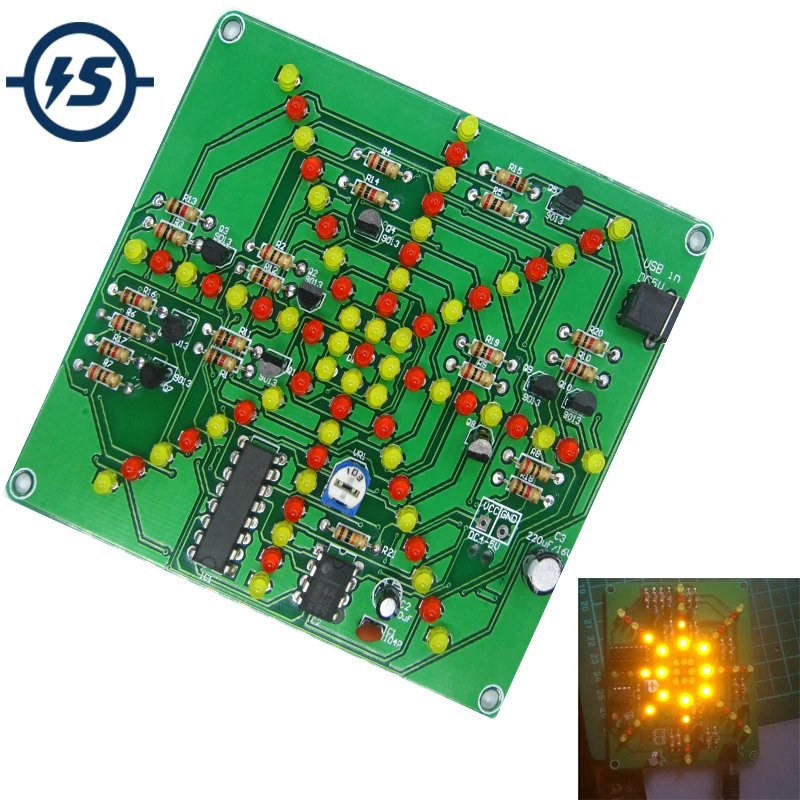

Проблемы распределения тепла

Тепло, выделяемое ИС, передается от устройства к медным слоям печатной платы (рис. 3) . Идеальная теплопроводящая конструкция приведет к тому, что вся плата будет иметь одинаковую температуру. Толщина меди, количество слоев, непрерывность тепловых трас и площадь платы будут иметь прямое влияние на рабочую температуру компонентов.

Рис. 3. Теплопроводность ИС может быть достигнута за счет использования тепловых переходных отверстий и медных полигонов

Чтобы снизить рабочие температуры, применяется техника разводки печатных плат с использованием большего количества слоев сплошного заземления или радиаторов, подключенных непосредственно к источникам тепла с помощью нескольких переходных отверстий. Установление эффективных тепловых и сильноточных трас оптимизирует теплопередачу за счет конвекции. Использование теплопроводящих элементов для равномерного распределения тепла резко снижает температуру за счет увеличения площади, используемой для передачи тепла в окружающую среду (рис. 4).

Установление эффективных тепловых и сильноточных трас оптимизирует теплопередачу за счет конвекции. Использование теплопроводящих элементов для равномерного распределения тепла резко снижает температуру за счет увеличения площади, используемой для передачи тепла в окружающую среду (рис. 4).

Рис. 4. Эффективное распределение тепла по всем открытым поверхностям печатной платы

При равномерном распределении тепла для оценки температуры поверхности можно использовать следующую формулу:

где:

P = мощность, рассеиваемая на плате

ΔT = температура поверхности — температура окружающей среды

константа конвекции в зависимости от условий окружающей среды

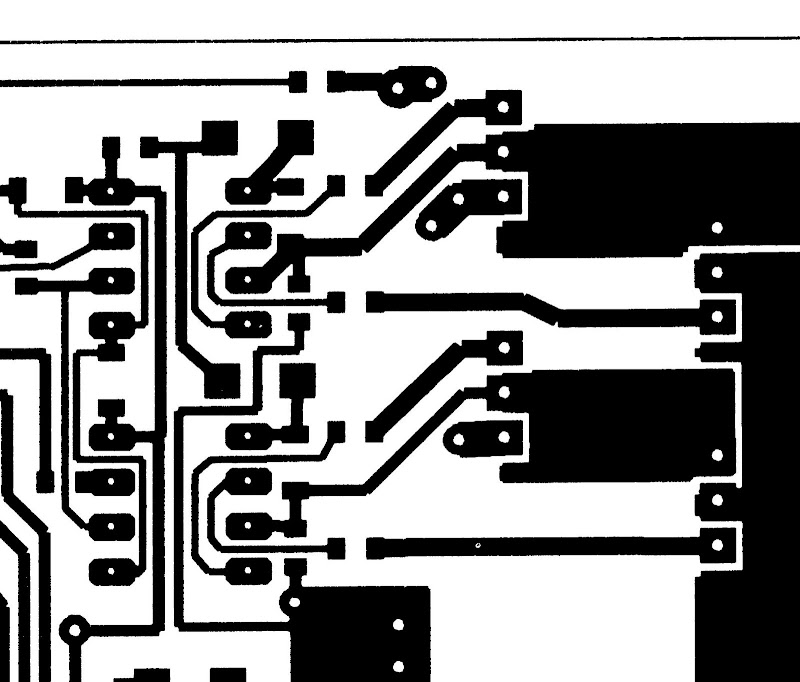

Трассировка

Схема разводки печатных плат заключается в следующем порядке: разъемы, силовые цепи, чувствительные и прецизионные цепи, компоненты критических цепей, а затем остальные. Схема построена вокруг каждой области печатной платы и полностью взаимосвязана. Приоритет трассировки для цепи выбирается на основе уровней мощности, восприимчивости к шуму или возможностей генерации и маршрутизации. Разводить питание предпочтительно используя звездообразную разводку питающих цепей на печатной плате.

Разводить питание предпочтительно используя звездообразную разводку питающих цепей на печатной плате.

Обычно ширина дорожек от 10 до 20 мил используется для дорожек с током от 10 до 20 мА и от 5 до 8 мил для дорожек с током менее 10 мА. Высокочастотные (более 3 МГц) и быстро меняющиеся сигналы следует тщательно учитывать при маршрутизации вместе с областями с высоким импедансом.

Проектировщик должен проверить компоновку, а физические местоположения и пути маршрутизации должны корректироваться итеративно до тех пор, пока схема не будет оптимизирована для всех проектных ограничений. Количество слоев зависит от уровней мощности и сложности. Добавляйте слои попарно, так как фольгированный текстолит изготавливается с двумя слоями.

Заключительные проверки должны включать проверку чувствительных узлов на предмет экранировки от источников шума, имеется ли паяльная маска между выводами и переходными отверстиями, а шелкография четкая и лаконичная. При определении наложения слоев используйте первый внутренний слой ниже сторон компонентов в качестве заземления и назначьте плоскости питания другим слоям. Наложения создаются таким образом, чтобы плата уравновешивалась относительно средней точки оси Z, т.е. цент массы должен быть максимально приближен к центру.

Наложения создаются таким образом, чтобы плата уравновешивалась относительно средней точки оси Z, т.е. цент массы должен быть максимально приближен к центру.

Учитывайте любые сомнения, которые возникают у разработчика печатной платы во время проверок, и исправляйте печатную плату на основе отзывов, полученных в ходе проверок. Создавайте и проверяйте списки изменений во время каждой итерации проверки, пока плата не будет окончательно утверждена. На всех этапах создания макета не допускайте ошибок проектирования с помощью средства проверки правил проектирования (DRC). Только так можно добиться правильной разводки печатной платы.

DRC может обнаруживать только те ошибки, для отслеживания которых были заполнены требования, а наборы правил DRC часто меняются в зависимости от индивидуальных проектов. Как минимум, проверка правил проектирования должна охватывать расстояние между токопроводящими элементами, неподключенные цепи (уникальное имя, идентифицирующее каждый узел схемы), закороченные цепи, нарушения воздушного зазора, если переходные отверстия расположены слишком близко к контактным площадкам, если переходные отверстия находятся слишком близко друг к другу и др.

Современные программы включают возможность автоматической разводки печатных плат, однако данный способ часто является неоптимальным и на практике используется крайне редко.

Стоимость часто является определяющим фактором при проектировании печатных плат, поэтому полезно понимать, что при производстве печатных плат добавляются дополнительные затраты. Типичная плата состоит из двух-четырех слоев, без просверленных отверстий диаметром менее 10 мил и минимальных воздушных зазоров и ширины дорожек 5 мил. Он также должен иметь толщину 0,062 дюйма со стандартным FR-4 и толщиной медной фольги 1 унцию. Дополнительные слои, сверхтолстые или тонкие платы, переходные отверстия в контактных площадках, переходные отверстия с обратным заполнением (предпочтительны непроводящие из-за ограничений проводимости и различий в тепловом расширении), глухие/скрытые переходные отверстия и время выполнения заказа — все это существенно увеличивает общую стоимость.

Возможности производителя должны быть поняты, когда начинается проектирование печатной платы. Проектировщики печатных плат регулярно связываются с производителями печатных плат по поводу возможностей и методов снижения затрат при проектировании печатных плат для обеспечения технологичности.

Проектировщики печатных плат регулярно связываются с производителями печатных плат по поводу возможностей и методов снижения затрат при проектировании печатных плат для обеспечения технологичности.

Источник: www.electronicdesign.com

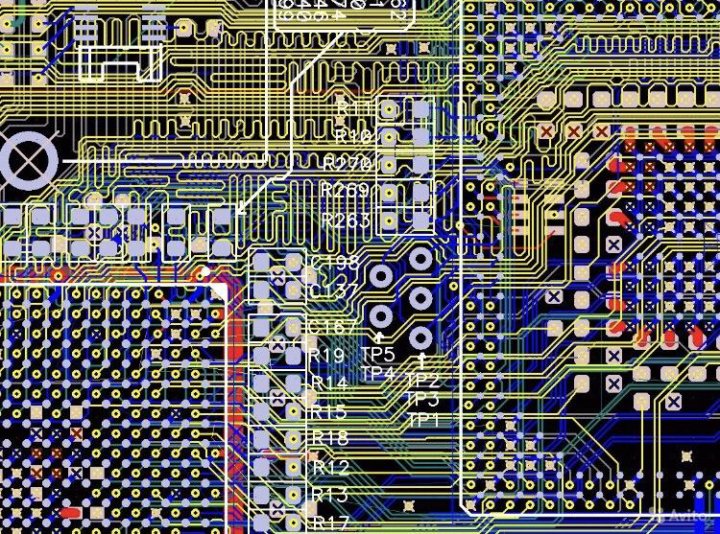

Схема печатной платы — DipTrace

PCB Layout — это высокоуровневый инженерный инструмент для проектирования печатных плат, включающий интеллектуальную ручную разводку высокоскоростных и дифференциальных сигналов, автотрассировщик на основе формы, расширенную проверку и широкие возможности импорта/экспорта. Требования к дизайну определяются классами цепей, правилами от класса к классу и подробными настройками по типам объектов для каждого класса или слоя. DipTrace использует процесс проектирования с DRC в реальном времени, который сообщает об ошибках на лету, прежде чем они будут совершены. Плату можно просмотреть в 3D и экспортировать для механического моделирования в САПР. Проверка правил проектирования с подробной детализацией, проверкой сетевого соединения и сравнением с исходной схемой обеспечивают максимальное качество конечного продукта.

Проверка правил проектирования с подробной детализацией, проверкой сетевого соединения и сравнением с исходной схемой обеспечивают максимальное качество конечного продукта.

Интеллектуальная структура проекта

DipTrace представляет собой единую среду с прямым преобразованием схемы в плату, обновлением схемы и обратной аннотацией. Сети делятся на классы цепей с пользовательскими настройками и правилами между классами. Сквозные и глухие/скрытые переходы организованы в стили переходов.

Функции размещения

Компоненты можно размещать вручную путем простого перетаскивания и специальной функции «Размещение по списку» или автоматически в соответствии с пользовательскими настройками и с оптимизированной длиной трасс. Для достижения отличных результатов используйте комбинацию всех доступных методов размещения.

Ручная трассировка

Фиксированный угол и свободные трассы, дуги и кривые, различные режимы трассы, геометрия сегментов, слои, DRC в реальном времени и другие параметры.

Интеллектуальная система заливки меди на основе формы с приоритетом заливки и автоматическими настройками. Автоматическое разветвление для посадочных мест BGA, SOIC и QUAD.

Капельки для площадки/переходного отверстия, изменения ширины дорожек и Т-образных соединений.

Высокоскоростной автотрассировщик

Высокоскоростной автотрассировщик DipTrace с расширенными настройками способен трассировать сложные многослойные платы, а также простые однослойные платы с перемычками. Интерфейс DSN/SES обеспечивает поддержку внешних маршрутизаторов (Specctra, Electra, Topor и др.).

Высокоскоростная и дифференциальная сигнализация

Комплексные возможности согласования длин — таблица сравнения длин в режиме реального времени, правила допуска длины DRC и инструмент размещения меандра — позволяют пользователю DipTrace добиться правильной синхронизации для высокоскоростных цепей и шин. Дифференциальные пары с расширенными параметрами фазы и длины легко трассируются в двух- или однопутных режимах трассировки. Инструмент настройки фазы позволяет точно и быстро корректировать фазовые сдвиги. Программное обеспечение учитывает наложение слоев и соединительные провода при расчете длины высокоскоростной сети или фазы дифференциальной пары.

Инструмент настройки фазы позволяет точно и быстро корректировать фазовые сдвиги. Программное обеспечение учитывает наложение слоев и соединительные провода при расчете длины высокоскоростной сети или фазы дифференциальной пары.

Расширенные функции проверки

DipTrace обеспечивает безошибочную среду проектирования. DRC проверяет зазоры между объектами проекта, пределы размеров и ограничения фазы/длины дифференциальной пары. Правила определяются типами объектов, слоями, классами цепей и настройками класса к классу. DRC в режиме реального времени проверяет каждое действие и показывает ошибки до того, как они будут совершены. Net Connectivity гарантирует, что все сети правильно маршрутизированы, и сообщает о сломанных и объединенных сетях. Сравнение со схемой позволяет разработчику найти различия между печатной платой и исходной схемой.

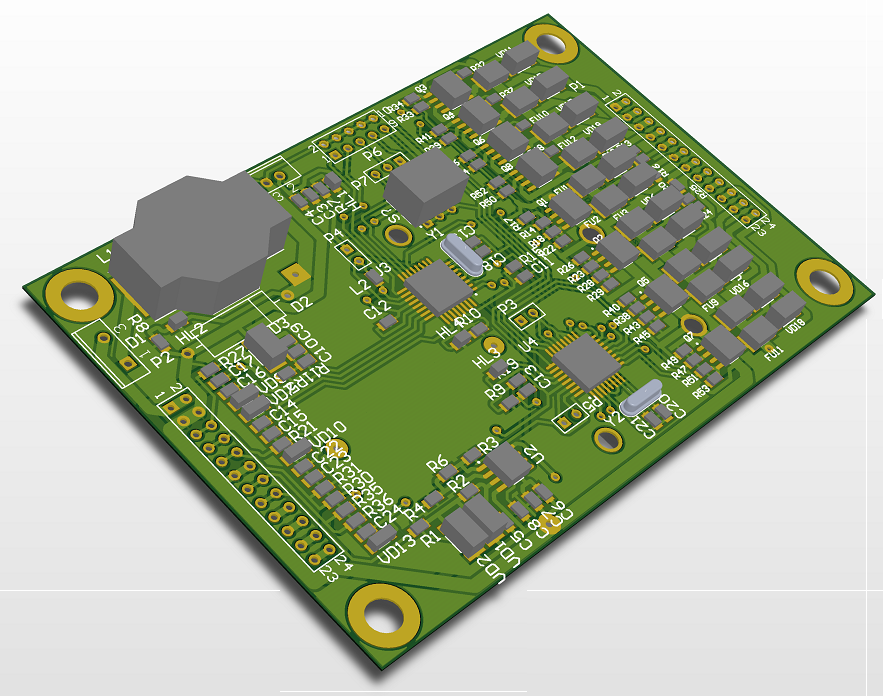

Предварительный просмотр печатной платы в 3D и экспорт в STEP

Модуль компоновки платы включает функцию предварительного просмотра в 3D в реальном времени с аппаратным ускорением. На нем показан макет изготовленной печатной платы со всеми установленными компонентами. Доску можно вращать по трем осям, приближать и удалять; цвета предварительного просмотра настраиваются. Вы можете экспортировать плату в формат STEP или VRML 2.0 для механического моделирования в САПР. Функция 3D поддерживает 3D-модели компонентов *.wrl, *.3ds, *.step и *.iges. Вместе с программой поставляется более 11 000 3D-моделей.

На нем показан макет изготовленной печатной платы со всеми установленными компонентами. Доску можно вращать по трем осям, приближать и удалять; цвета предварительного просмотра настраиваются. Вы можете экспортировать плату в формат STEP или VRML 2.0 для механического моделирования в САПР. Функция 3D поддерживает 3D-модели компонентов *.wrl, *.3ds, *.step и *.iges. Вместе с программой поставляется более 11 000 3D-моделей.

Импорт/Экспорт

Обмен макетами и библиотеками с DXF, Eagle, Altium, P-CAD, PADS, KiCAD и OrCAD. Импортируйте списки соединений из форматов Accel, Allegro, Mentor, PADS, P-CAD, Protel и Tango.

Производственный выпуск

RS-274X Gerber, Excellon N/C Drill, ODB++, Gerber X2, IPC-D-356A Netlist, Pick and Place и файлы DXF. Экспорт векторных и TrueType шрифтов. Поддержка метода фрезерования.

Как разработать компоновку печатной платы

Процесс проектирования печатной платы начинается с создания схемы. Затем эта схема преобразуется в макет печатной платы с использованием программного обеспечения САПР.

Затем эта схема преобразуется в макет печатной платы с использованием программного обеспечения САПР.

Обзор проектирования печатных плат

Первым шагом при проектировании печатных плат является нанесение концептуальной блок-схемы на бумагу. Затем эта блок-схема преобразуется в схематические проекты с использованием программного обеспечения САПР. Схема состоит из символов компонентов и сетевых соединений между символами. Эти сети станут следами на печатной плате.

Следующим этапом проектирования является этап предварительной компоновки, на этом этапе спецификация из схемы проверяется на наличие компонентов с длительным сроком изготовления и устаревших компонентов. В процессе проверки проверяются номера деталей производителя (MPN) и номера деталей поставщика. На этом этапе также завершается проектирование стека.

Следующий этап разводки печатной платы. На этом этапе завершаются настройка параметров платы, контур платы, размещение компонентов, разводка и создание производственной документации.

Справочник по проектированию для производства

10 глав — 40 страниц — 45 минут чтения

Каковы основные этапы проектирования печатной платы?

Процесс проектирования состоит из различных этапов. Каждый этап имеет свои определенные процессы и контрольные списки. Чтобы спроектировать успешную печатную плату, важно следить за процессами и проверять контрольный список проектирования на каждом этапе. В этом разделе мы рассмотрим различные этапы проектирования печатной платы с использованием Altium Designer .

Шаг 1: Создание схемы печатной платы

Принципиальная схема представляет собой представление элементов системы с помощью абстрактных и графических символов. На этом этапе проект вводится в средство создания схем (Altium, Allegro и т. д.). На схеме показаны компоненты, используемые в конструкции, и способы их соединения друг с другом. Если в проекте используется иерархическая схема, в которой множество функциональных схем взаимосвязаны друг с другом, схема определяет отношения между группами компонентов в разных схемах. Пример принципиальной схемы показан ниже.

Пример принципиальной схемы показан ниже.

Если вы хотите узнать больше о пошаговом подходе к созданию схемы, обратитесь к нашему сообщению о проверке схемы и списка соединений для обеспечения безошибочного проектирования.

Создание схемы — это процесс создания логического представления электронной схемы. Когда вы создаете схему, вы уникальным образом соединяете набор символов (компонентов), создавая свой уникальный электронный продукт.

Ниже приведены этапы создания схемы печатной платы с помощью Altium Designer:

Чтобы узнать больше о схематических символах и схематических представлениях, прочитайте нашу статью Что означает схематическое представление?

Генерация схемных символов

Доступ к инструменту генерации символов Altium Designer можно получить, выбрав команду Опции Инструменты → Мастер символов в главном меню. Процесс генерации символа включает в себя рисование корпуса компонента, добавление контактов и номеров контактов, определение ссылочных обозначений и назначение посадочного места.

Размещение символа схемы

Тело символа создается путем размещения объектов графического дизайна в рабочей области редактора библиотеки схем. Altium Designer включает различные формы замкнутых символов, включая прямоугольник, пятиугольник, эллипс и треугольник, как показано ниже.

Формы символов схемы печатных плат Нумерация контактовВыводы определяют точки подключения на компоненте для входящих и исходящих сигналов. Нумерация контактов сделана для того, чтобы соединения, показанные на схеме, были правильно соединены медью на печатной плате. Именно выводы компонента придают компоненту его электрические свойства и определяют точки соединения на компоненте для направления сигналов внутрь и наружу. Вывод размещается для представления каждого вывода на фактическом физическом компоненте.

Светодиод с двумя выводами (1 и 2)Выводы можно разместить в документе библиотеки схем, выполнив одно из следующих действий:

- Нажмите Place→ Pin в главном меню

- Появится диалоговое окно «Параметры символа».

Используйте это диалоговое окно для определения высоты и ширины символа, длины его выводов и стиля его выводов по отношению к портам на исходном листе и нажмите

Используйте это диалоговое окно для определения высоты и ширины символа, длины его выводов и стиля его выводов по отношению к портам на исходном листе и нажмите

Справочные обозначения

Справочные обозначения в основном состоят из категории, значения, производителя, номера детали производителя и поставщика. Рекомендуется, чтобы каждый символ на вашей схеме имел собственное уникальное обозначение, чтобы каждую часть можно было легко идентифицировать. Например, каждый резистор должен иметь последовательную последовательность имен R1, R2, R3 и т. д.

Назначение посадочного места

Посадочное место дает представление о фактическом размере компонента. Например, , когда мы кладем компонент на песок, он оставит там свой отпечаток . Этот отпечаток является его фактическим физическим размером. Некоторые компоненты поставляются в стандартных упаковках, и их следы легко найти. В некоторых случаях нам может потребоваться создать посадочное место вручную. Ниже приведены шаги, которые необходимо выполнить для создания посадочного места в Altium Designer.

Ниже приведены шаги, которые необходимо выполнить для создания посадочного места в Altium Designer.

- Создание площадок

- Высота и площадь вводимого компонента

- Предоставьте информацию о шелкографии

- Сохранить след

Соединение символов

Для проектировщика печатных плат очень важно четко показать, как компоненты взаимосвязаны на схеме. Во-первых, всякий раз, когда у вас есть два провода, которые образуют соединение и имеют общее электрическое соединение, это пересечение должно иметь точку соединения. Это стандартная практика в каждом схематическом проекте.

Соединение проводов на схеме печатной платыСхема соединений: передовой опыт

Схема подключения печатной платы: передовой опытЕсли у вас есть пара пересекающихся проводов, которые электрически не соединены, а просто перекрываются, то точка вам не понадобится.

Пересечение проводов на схеме печатной платы Важные сигналы на плате должны быть отмечены после соединения компонентов. Эта маркировка включает дорожки импеданса, такие как 50 Ом SE и 100 Ом дифференциальные пары. Кроме того, трассы питания должны быть идентифицированы и отмечены.

Эта маркировка включает дорожки импеданса, такие как 50 Ом SE и 100 Ом дифференциальные пары. Кроме того, трассы питания должны быть идентифицированы и отмечены.

Свяжите посадочные места с символами

Посадочные места компонентов отображаются на схематическом представлении при переносе информации схемы на топологию печатной платы.

Создать список соединений

Список соединений в любом программном обеспечении для проектирования печатных плат содержит информацию об имени компонента, а также контактную площадку того компонента, который подключен. Netlist также присваивает номера соединениям в последовательном порядке. Диалоговое окно Netlist Manager используется для контроля и управления списком соединений платы. Сети можно редактировать, добавлять или удалять по мере необходимости. Выводы (или контактные площадки) компонентов в цепях также можно редактировать.

Выполнить проверку списка соединений

Экспорт списка соединений Параметр используется для экспорта списка соединений платы в текущий документ. После запуска команды документ списка цепей с расширением ‘.Net’ сохраняется в той же папке, где сохранен проект печатной платы. В схеме должна быть проведена проверка цепи за сетью (все ли цепи подключены, как предполагалось).

После запуска команды документ списка цепей с расширением ‘.Net’ сохраняется в той же папке, где сохранен проект печатной платы. В схеме должна быть проведена проверка цепи за сетью (все ли цепи подключены, как предполагалось).

Создание спецификации

Спецификация — это просто список материалов, необходимых для изготовления печатной платы. В Altium Designer можно создать спецификацию, выбрав параметры Отчет → Спецификация из схемы печатной платы.

Всегда рекомендуется проводить проверку топологии печатной платы после каждого шага/подэтапа, чтобы гарантировать безошибочное проектирование.

Шаг 2: Этап предварительного макета

На этапе предварительного макета мы инициируем проектирование стека, проверяем спецификацию для всех частей и проверяем, что части активны и не устарели.

Проверка спецификации

Спецификация — это просто список материалов, необходимых для изготовления печатной платы. Первым шагом на этапе предварительного макета является обеспечение наличия всех материалов, необходимых для вашего дизайна.

Во время проверки спецификации проверяется следующее:

- Номера производственных деталей (MPN) верны

- Номера деталей поставщика (VPN) верны

- Количество деталей правильное

- Обозначения соответствуют схеме Компоненты

- DNI (не устанавливать) отмечены в спецификации

Разработка компоновки с помощью контрактного производителя (CM)

Дизайнерам необходимо иметь подробную информацию о компоновке до начала проектирования компоновки. Дизайнеры всегда проектируют стек, но, как правило, им помогает фабрика, чтобы получить правильное расположение стека. Они могут получить необходимую помощь от производителя печатных плат или использовать инструменты стекирования, такие как наш Stackup Planner.

Параметры, необходимые для планировщика, включают:

- Материал печатной платы (FR4, I-Speed, Rogers и т. д.) зависит от требований к частоте и окружающей среды (например, высокая температура)

- Количество слоев – сигнальные уровни и уровни мощности

- Требуемые импедансы, такие как несимметричный 50 Ом, дифференциальный 90 Ом или дифференциальный 100 Ом

- Толщина меди (½/1/2 унции)

Руководство по проектированию с регулируемым импедансом

6 глав — 56 страниц — 60 минут чтения

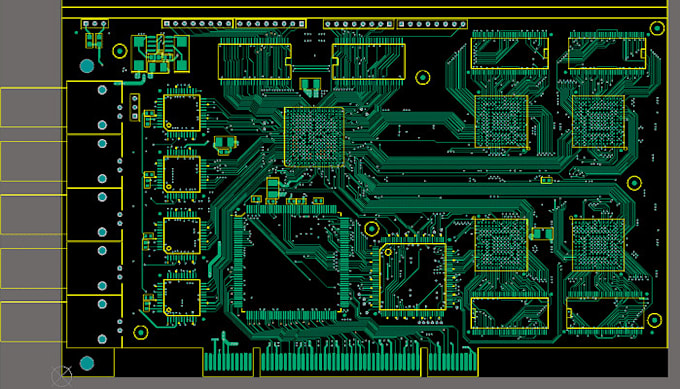

Шаг 3: Этап компоновки печатной платы

Этап компоновки печатной платы включает в себя настройку инструмента проектирования, контур платы, импорт списка соединений, размещение компонентов, маршрутизацию, очистку шелкографии, проверку DRC и создание документации для производства (Gerbers, список соединений , так далее. ).

).

Настройка стека

Компоновка платы начинается с установки стека и правил проектирования. Стек настраивается в инструменте с помощью Layer Stackup Управление инструментом r. Схема стека, созданная инструментом компоновки от производителя печатной платы, используется в качестве эталона для настройки стека в инструменте компоновки.

Шаги по проектированию стека вашей печатной платы:

- Однослойный стек по умолчанию определяется при создании новой платы.

- Текущий выбранный стек дублируется, если вы нажмете кнопку Добавить стек . После добавления нового стека имя и свойства можно изменить на вкладке свойств стека диалогового окна.

- Нажмите кнопку Add Layer , чтобы добавить отдельную паяльную маску и дополнительные слои.

- Порядок наложения можно изменить с помощью кнопок Влево и Вправо , которые находятся в правом нижнем углу вкладки наложения.

- Для гибких печатных плат в гибком стеке должна быть включена опция Flex .

Изгиб определяется путем размещения линии изгиба через область изгиба (меню Design » Board Shape)

Изгиб определяется путем размещения линии изгиба через область изгиба (меню Design » Board Shape)

На изображении ниже показан инструмент Layer Stackup Manager.

Инструмент управления компоновкой печатных платУстановка правил проектирования печатных плат

Правила проектирования представляют собой набор инструкций, которым должен следовать инструмент компоновки печатных плат. Каждый аспект дизайна описан в настройках ограничений платы. Правила проектирования печатных плат можно в целом классифицировать следующим образом:

- Правила проектирования электрооборудования: касаются электрических характеристик, таких как импеданс, частота и т. д.

- Правила физического проектирования: связаны с такими параметрами, как ширина трассы, размеры переходных отверстий, дифференциальные пары и т. д.

- Правила проектирования промежутков: учитывайте промежутки между силовыми дорожками высокого напряжения, зазор или конкретную область, если нам нужна дорожка толщиной 5 мил и т.

д.

д.

Эти правила определяются в диалоговом окне Редактор правил и ограничений платы.

Нарисуйте контур печатной платы

Форма печатной платы называется контуром платы и представляет собой замкнутый контур. Форма доски может быть переопределена различными способами:

- Вручную: Путем перемещения существующих вершин доски. Это можно сделать, переключившись в режим планирования платы ( View → Board Planning Mode ) в меню дизайна.

- Из выбранных объектов: Обычно это делается на механическом слое , если у вас есть контур платы, импортированный из инструмента MCAD (файл DWG/DXF). Переключитесь в режим 2D-макета ( View → 2D layout Mode) , выберите примитивы на механическом слое (Edit → Select → All on Layer), затем используйте Design → Board Shape → Define из выбранных объектов 9Команда 0004.

- Из 3D-тела: Используйте этот параметр, если пустая плата была импортирована из инструмента САПР в объект 3D-тела ( Место → 3D-тело ).

Переключитесь в режим 3D-макета ( View → 3D Layout Mode ), затем используйте команду в подменю Design → board shape , чтобы выбрать форму платы.

Переключитесь в режим 3D-макета ( View → 3D Layout Mode ), затем используйте команду в подменю Design → board shape , чтобы выбрать форму платы.

Размещение компонентов

Первый этап размещения компонентов начинается с разбиения схемы на различные секции в зависимости от функциональности схемы (аналоговые, цифровые, высокоскоростные, сильноточные, источники питания и т. д.)

Поэтажное планирование печатной платы на основе секцийРежим перекрестного выбора

Режим перекрестного выбора позволяет сделать соответствующий выбор объекта между топологией печатной платы и схемой. Другими словами, если вы выберете объект на топологии, соответствующий объект на схеме также будет выбран. Это обеспечивает точное размещение компонентов на макете. На изображении ниже показаны шаги для активации режима перекрестного выбора в Altium Designer.

Шаги для активации режима перекрестного выбора Процесс размещения компонентов начинается с размещения компонентов, которые находятся в фиксированных положениях в соответствии с проектными требованиями. Эти компоненты обычно включают соединители и связанные с ними компоненты. Следующим шагом является размещение основных компонентов, таких как ЦП, память и аналоговые схемы. Третий шаг заключается в размещении вспомогательных компонентов к основным компонентам, таким как кристаллы, развязывающие конденсаторы и последовательные резисторы.

Эти компоненты обычно включают соединители и связанные с ними компоненты. Следующим шагом является размещение основных компонентов, таких как ЦП, память и аналоговые схемы. Третий шаг заключается в размещении вспомогательных компонентов к основным компонентам, таким как кристаллы, развязывающие конденсаторы и последовательные резисторы.

Выполните следующие действия, чтобы разместить объект (компонент) на топологии платы:

- Выберите объект для размещения на одной из панелей инструментов или в меню Place.

- Используйте мышь, чтобы определить положение размещенного объекта в рабочей области платы и его размер (где применимо).

- Щелкните правой кнопкой мыши (или нажмите клавишу Esc), чтобы завершить команду и выйти из режима размещения.

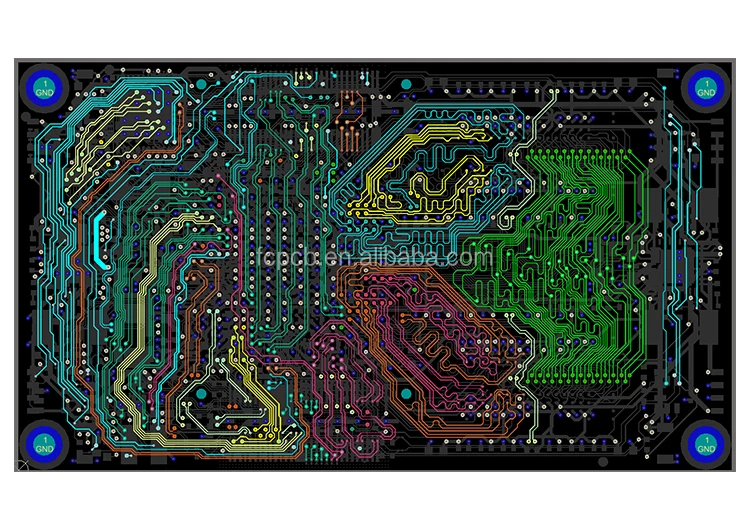

Разводка цепей платы

Разводка — это процесс прокладки медных дорожек между узлами. Этот токопроводящий путь определяется размещением дорожек, дуг и переходных отверстий на медных слоях для установления соединения между двумя узлами.

Интерактивный метод маршрутизации используется для маршрутизации соединения в конструкторе плат. Доступ к этой интерактивной команде маршрутизации можно получить, выбрав опцию Маршрут → интерактивная маршрутизация для маршрутизации одной сети, Маршрут → Интерактивная маршрутизация дифференциальных пар для маршрутизации дифференциальной пары . На приведенном ниже изображении показаны шаги для доступа к интерактивной команде маршрутизации.

Интерактивная трассировкаПосле запуска команды нажмите на контактную площадку, которую необходимо трассировать. Интерактивный маршрутизатор определяет путь маршрута от выбранной площадки до местоположения курсора. Размер дорожки соответствует правилам проектирования печатных плат. Если ваша схема содержит повторяющиеся цепи, вы можете автоматически сгруппировать компоненты, чтобы сэкономить время в процессе трассировки.

Последовательность прокладки такова, чтобы завершить прокладку развязывающих конденсаторов и переходных отверстий питания. Затем разведите критически важные трассы, такие как трассы импеданса и высокоскоростные трассы. Затем проложите некритические трассы. Рекомендуется маршрутизировать трассы ортогонально.

Затем разведите критически важные трассы, такие как трассы импеданса и высокоскоростные трассы. Затем проложите некритические трассы. Рекомендуется маршрутизировать трассы ортогонально.

После того, как маршрутизация компонентов завершена, выполняются соединения плоскости питания/земли. Плоскость питания представляет собой слой меди, к которому подключен источник питания. Заземляющий слой представляет собой слой меди, к которому выполнено заземление.

Чтобы узнать о размещении конденсаторов, прочтите Рекомендации по размещению развязывающих конденсаторов при проектировании печатных плат.

Выполнение проверки правил проектирования (DRC)

Проверка правил проектирования (DRC) — это процесс проверки как логической, так и физической целостности проекта. В DRC выполняются проверки на соответствие всем включенным правилам проектирования печатных плат. Эту функцию также можно включить онлайн, чтобы проверки выполнялись параллельно по мере прохождения процесса проектирования. Этот шаг следует выполнить на каждой разводимой плате, чтобы убедиться, что правила минимального зазора соблюдены и нарушений нет. На изображении ниже показано диалоговое окно DRC.

Этот шаг следует выполнить на каждой разводимой плате, чтобы убедиться, что правила минимального зазора соблюдены и нарушений нет. На изображении ниже показано диалоговое окно DRC.

Полные примечания по изготовлению/сборке печатных плат

Примечания по изготовлению печатных плат содержат следующую информацию, связанную с проектированием:

- Класс печатной платы (класс 1, класс 2 и класс 3)

- Количество слоев

- Общая толщина плиты

- Стандарты IPC, которым необходимо следовать

- Цвет паяльной маски

- Цвет шелкографии

- Детали послойного импеданса

- Детали выреза

- Детали стека

- Детали отверстий (схема сверления)

- Номер версии и дата

Заполнение всей конкретной информации в примечаниях к сборке очень важно, так как это документирует всю важную информацию о дизайне печатной платы для дальнейшего использования.

Если плата разрабатывается для заказчика, рекомендуется получить одобрение от заказчика после вышеуказанного шага. Пример потрясающих заметок показан ниже.

Примечания по изготовлению печатных платТаблица сверления

В таблице сверления указано количество и размер отверстий для каждого сверла, которое будет использоваться на плате. Таблицу упражнений рекомендуется вставить в заметки. Пример схемы сверления показан ниже.

Диаграмма сверления печатных платЧтобы узнать больше о процессе сверления печатных плат, прочитайте нашу статью Объяснение сверления печатных плат: Что можно и чего нельзя делать

Шаг 4. Создание производственных файлов

Ниже приведены файлы, которые необходимо создать:

-

Создание Gerber и других производственных файлов:

- TOP — Верхний медный слой (расширение: board.gtl) Обозначает медные дорожки на верхнем слое печатной платы.

- SMT — верхний слой паяльной маски (расширение: board.

gts). Паяльная маска используется для защиты от окисления и предотвращения образования паяных мостиков в процессе пайки.

gts). Паяльная маска используется для защиты от окисления и предотвращения образования паяных мостиков в процессе пайки. - SPT — верхний слой паяльной пасты (расширение: board.gtp). Паяльная паста используется для соединения компонентов поверхностного монтажа с контактными площадками на печатной плате. Паста наносится струйной печатью, трафаретной печатью или шприцем.

- SST — верх для шелкографии (расширение: board.gto). Шелкография — это слой чернил, используемый для идентификации компонентов, меток, логотипов и т. д.

- BOT — Нижний медный слой (расширение: board.gbl). Указывает на медные дорожки на нижней стороне печатной платы.

- SMB — нижний слой паяльной маски (расширение: board.gbs)

- SPB – Нижняя часть паяльной пасты (расширение: board.gbp)

- SSB – Нижняя часть для шелкографии (расширение: board.gbo)

- Сигнал и питание внутренних слоев /GND (расширение: board.g1)

- Файл сверления с ЧПУ: показывает ориентацию отверстий на печатных платах (расширение: board.

txt)

txt) - Возьмите и поместите файл

- Файл списка соединений IPC 356

- Файл ODB++ (открытая база данных). Обмен информацией между этапами проектирования и производства.

- PDF схемы и макета

- Сборочные чертежи в формате PDF

Выполнение проверки DFM

Проектирование для технологичности (DFM) — это набор рекомендаций по проектированию, которые проверяют технологичность проекта. DFM-анализ выявляет проблемы компоновки печатной платы, которые могут создавать производственные проблемы во время сборки и изготовления. Проблемы DFM связаны с геометрией и в большинстве случаев остаются незамеченными во время проверок DFM.

Инструмент Sierra Circuits Better DFM поможет вам проверить проект на технологичность. Он работает с вашими файлами дизайна печатной платы (формат файла Gerber) и выводит подробную информацию о проблемах с правилами проектирования в ваших файлах. Например, если вы считаете, что ваш проект имеет минимальную трассировку 6 мил, и вы запускаете Better DFM, он выделит все области, где трассировка составляет всего 5 мил.

Чтобы узнать больше о DFM, прочитайте нашу статью о 6 проблемах DFM, которые дизайнеры должны проверить перед изготовлением печатных плат.

Популярное программное обеспечение для проектирования печатных плат

Дизайнеры и инженеры используют программное обеспечение для автоматизации электронного проектирования (EDA), также называемое программным обеспечением электронного автоматизированного проектирования (ECAD), для создания чертежа желаемой печатной платы. Это требует глубоких знаний архитектуры и хорошего понимания связанных библиотек. Созданный шаблон проектирования должен соответствовать стандартам электромагнитной совместимости (ЭМС) IEEE. Эта конструкция воплощена в жизнь (позже запущена в производство) производителем печатных плат.

Основными факторами, которые следует учитывать при выборе программного обеспечения для проектирования печатных плат, являются:

- Пользовательский интерфейс (UI)

- Характеристики

- Библиотеки больших компонентов

Программное обеспечение для автоматизации обеспечивает удобный подход к проектированию печатных плат, которые можно легко преобразовать в физическую плату.