Как работает регулятор подачи проволоки в сварочном полуавтомате. Какие элементы входят в его состав. Какие проблемы возникают при эксплуатации регулятора подачи проволоки. Как усовершенствовать схему регулятора для повышения надежности сварочного полуавтомата.

Принцип работы и устройство регулятора подачи проволоки

Регулятор подачи проволоки — ключевой элемент сварочного полуавтомата, отвечающий за равномерную и стабильную подачу сварочной проволоки в зону сварки. Основные компоненты регулятора:

- Электродвигатель постоянного тока

- Редуктор для снижения оборотов двигателя

- Подающий механизм с роликами

- Электронная схема управления скоростью подачи

Принцип работы заключается в следующем: электродвигатель через редуктор вращает подающие ролики, которые протягивают проволоку из катушки и подают ее в сварочную горелку. Скорость вращения двигателя, а значит и скорость подачи проволоки, регулируется с помощью электронной схемы.

Типичные проблемы регуляторов подачи проволоки

При эксплуатации сварочных полуавтоматов часто возникают следующие проблемы, связанные с регулятором подачи проволоки:

- Нестабильная скорость подачи проволоки

- Рывки и остановки подачи

- Перегрев и выход из строя электронных компонентов

- Механический износ подающего механизма

- Проскальзывание проволоки в роликах

Эти неисправности приводят к нарушению процесса сварки, образованию дефектов сварного шва и снижению производительности.

Схема регулятора подачи проволоки на интегральном стабилизаторе

Для повышения надежности работы регулятора подачи проволоки предложена усовершенствованная схема на базе интегрального стабилизатора напряжения 142ЕН8Б. Основные преимущества данной схемы:

- Стабилизация напряжения питания двигателя

- Плавный пуск двигателя

- Быстрое торможение при отключении

- Защита от перегрузок

- Задержка включения подачи проволоки на 1-2 секунды после подачи газа

Схема обеспечивает более стабильную работу регулятора подачи и повышает надежность сварочного полуавтомата в целом. Единственный недостаток — повышенное тепловыделение на силовом транзисторе, что требует установки радиатора охлаждения.

Рекомендации по доработке механической части регулятора

Помимо усовершенствования электронной схемы, для повышения надежности регулятора подачи проволоки рекомендуется выполнить следующие доработки механической части:

- Усилить крепление регулятора к корпусу полуавтомата

- Установить дополнительную опору под регулятор для предотвращения перекосов

- Заменить пластиковые ролики на металлические

- Использовать подшипники качения в механизме подачи

- Заменить тонкий газовый шланг на более надежный автомобильный

Эти меры позволят значительно повысить ресурс механической части регулятора и стабильность подачи проволоки.

Преимущества и недостатки сварочных полуавтоматов

Сварочные полуавтоматы обладают рядом преимуществ по сравнению с другими видами сварочного оборудования:

- Высокая производительность сварки

- Возможность сварки тонкого металла

- Низкое разбрызгивание металла

- Хорошее качество сварного шва

- Возможность сварки в различных пространственных положениях

Однако есть и некоторые недостатки:

- Сложность конструкции и обслуживания

- Высокая стоимость оборудования

- Необходимость использования защитного газа

- Чувствительность к сквознякам при работе на открытом воздухе

При правильной эксплуатации и своевременном обслуживании преимущества сварочных полуавтоматов перевешивают их недостатки.

Выбор сварочного полуавтомата для различных задач

При выборе сварочного полуавтомата следует учитывать следующие факторы:

- Толщина свариваемого металла

- Тип свариваемых материалов

- Требуемая производительность

- Условия эксплуатации (в помещении или на улице)

- Мобильность оборудования

- Бюджет

Для бытовых задач и ремонта автомобилей подойдут недорогие инверторные полуавтоматы мощностью 150-200 А. Для промышленного применения рекомендуется выбирать более мощные модели от 250 А и выше с возможностью регулировки всех параметров сварки.

Техника безопасности при работе со сварочным полуавтоматом

При работе со сварочным полуавтоматом необходимо соблюдать следующие правила безопасности:

- Использовать средства индивидуальной защиты (маску, перчатки, спецодежду)

- Обеспечить хорошую вентиляцию рабочего места

- Не работать в сырых помещениях и под дождем

- Не касаться голыми руками электродной проволоки и свариваемых деталей

- Отключать аппарат от сети при замене проволоки и обслуживании

- Не допускать попадания брызг металла на газовые шланги

Соблюдение этих простых правил позволит избежать травм и несчастных случаев при сварке.

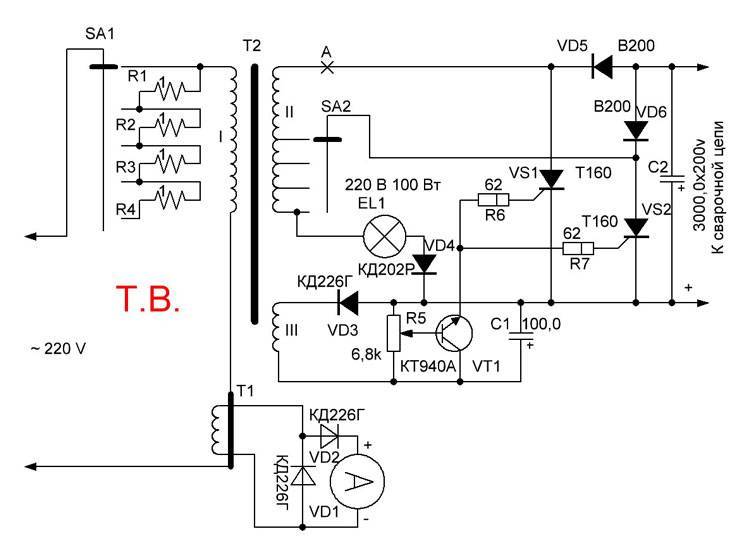

Регулятор скорости подачи проволоки сварочного полуавтомата « схемопедия

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства используемые при ремонте кузовов автомобилей.

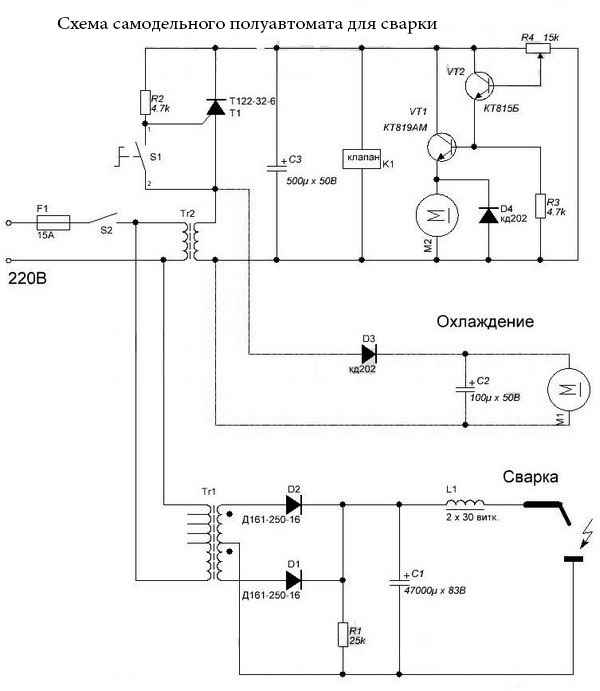

При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

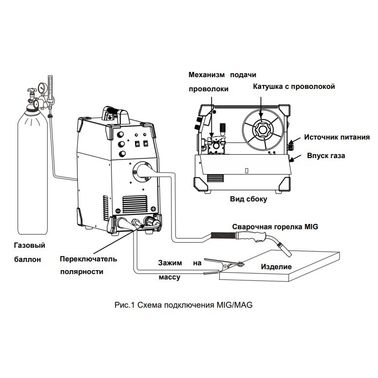

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трёхфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

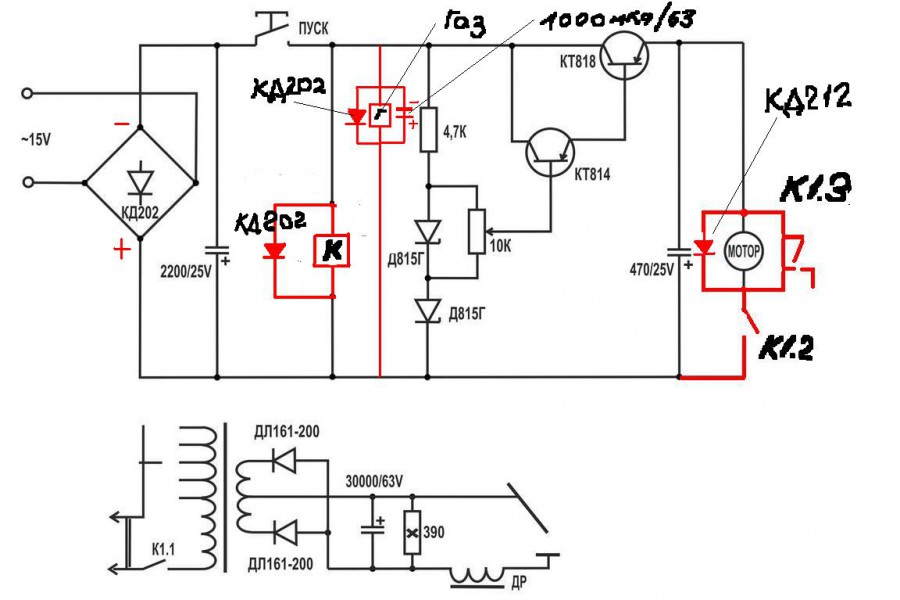

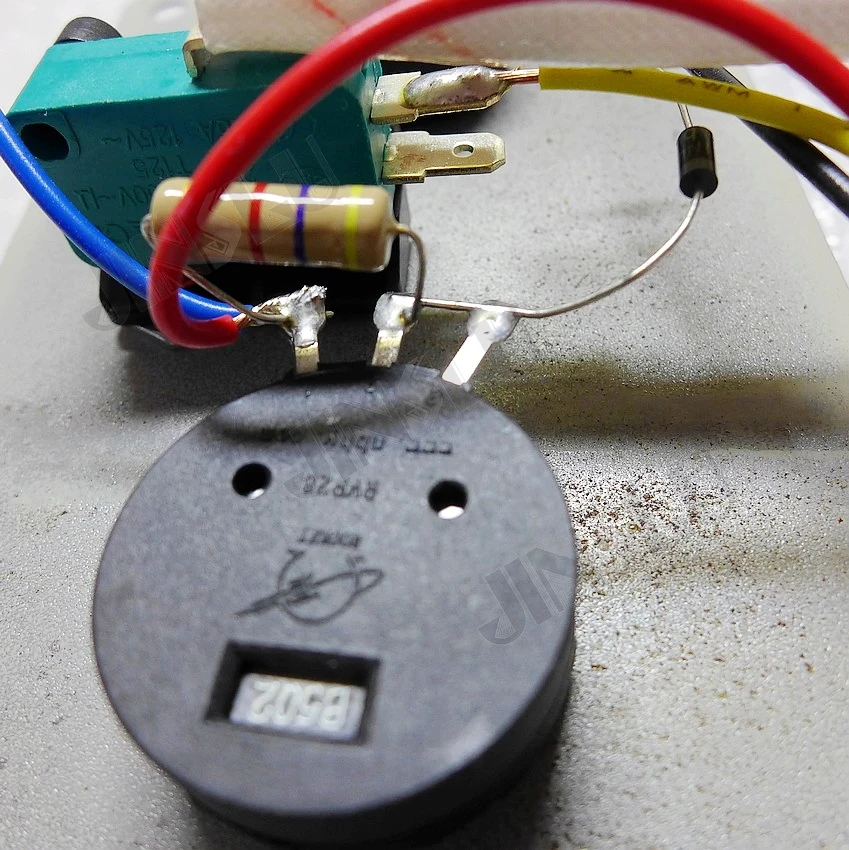

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило здесь используется электродвигатель с редуктором от стеклоочистителя а/м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана проходя через вращающиеся ролики поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземлённым изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки – сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки – сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

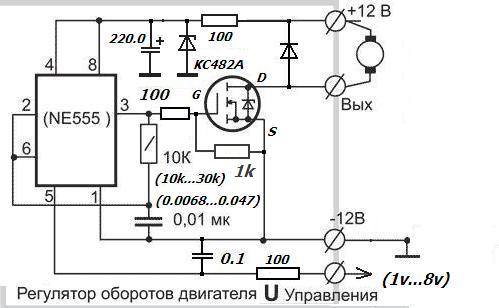

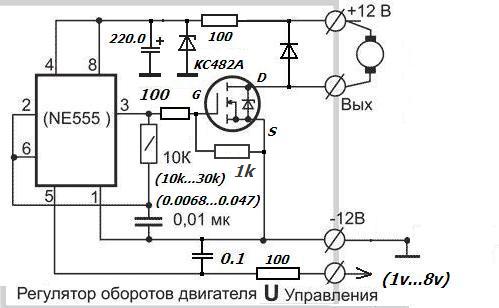

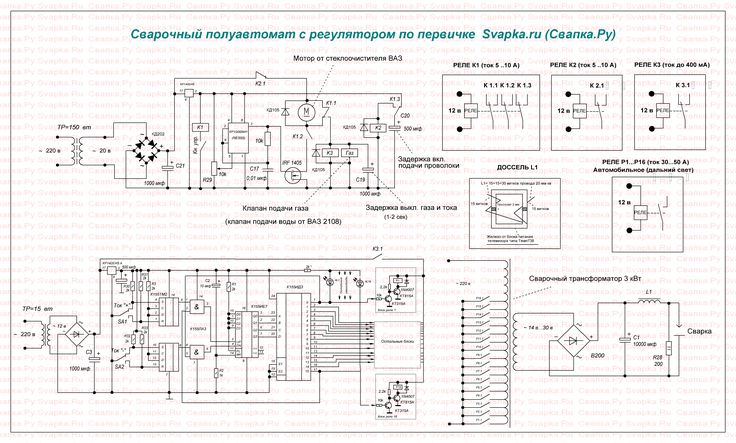

В лаборатории «Автоматики и телемеханики» Иркутского областного Центра ДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских – наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

Характеристики устройства:

1. Напряжение питания 12-16 вольт.

2. Мощность электродвигателя – до 100 ватт.

3. Время торможения 0,2 сек.

4. Время пуска 0,6 сек.

5. Регулировка оборотов 80 %.

6. Ток пусковой до 20 ампер.

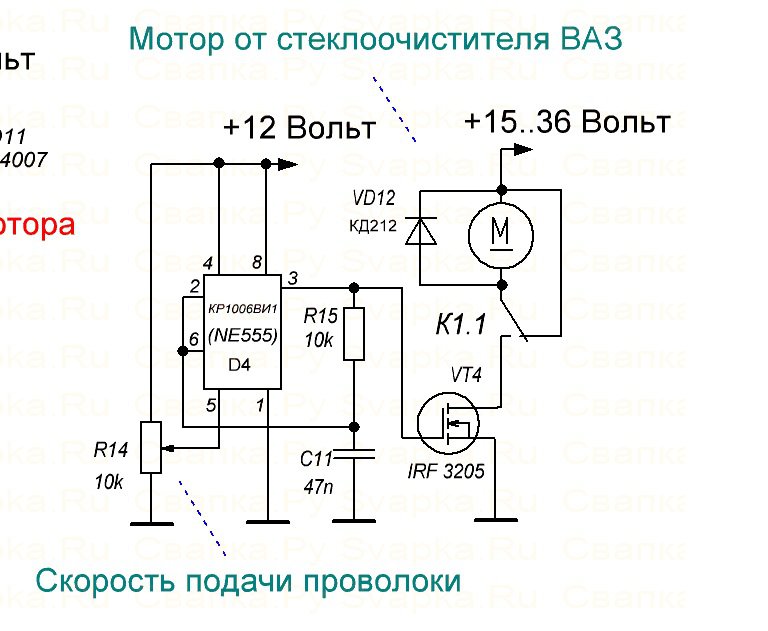

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щёток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащён цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щёток электродвигателя, в схему введен конденсатор C2.

К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора С3,С4, С5. Цепь состоящая из диода VD2 с нагрузочным резистором R7 устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя, при зелёном свечении – вращение, при красном свечении – торможение.

Схема торможения выполнена на электромагнитном реле К1. Ёмкость конденсатора фильтра С6 выбрана небольшой величины – только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R8. Режим рекуперации – передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 – устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Источник питания состоит из сетевого трансформатора T1 напряжением 12-15 вольт и ток 8-12 ампер, диодный мост VD4 выбран на 2х-кратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от неё.

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм, кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50 *20.

Полевой транзистор аналог IRFP250 с током 20-30 Ампер и напряжением выше 200 Вольт. Резисторы типа МЛТ 0,125, R9,R11,R12 – проволочные. Резистор R3,R5 установить типа СП-3 Б. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 Ампер и напряжение 12 Вольт, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431 CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em.1 – штатный, на напряжение питания 12 вольт.

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3, если этого не происходит минимальные обороты откорректировать резистором R5 – предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора К5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12-13 Вольт из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя – R3 выводится на панель управления вместе с индикаторами : включения HL1 и двуцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12-16 вольт. Клапан подачи инертного газа можно подключить к конденсатору C6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5-4 мм.кв.

Скачать печатную плату в формате LAY

Автор: Владимир Коновалов, Творческое объединение «Автоматика и связь» ИРК ПО

Регулятор скорости подачи проволоки сварочного полуавтомата схема

индустрия »

Электротехника »

Сварочные аппараты »

Сварочный полуавтомат

Надежность современных полуавтоматов часто подводит регулятор скорости подачи проволоки сварочного полуавтомата схема не всегда надежна и механическая

часть также нередко дают сбои.

Неисправность этого узла приводит к существенным сбоям в работе с полуавтоматом, потере рабочего времени и нервотрепкой с заменой сварочной проволоки. Проволока на выходе из наконечника прихватывается, приходится снимать наконечник и чистить контактную часть для проволоки. Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями.

Неисправности вызваны часто и самой механической частью регулятора подачи проволоки. Схематично механизм состоит из прижимного ролика с регулируемой степенью прижима проволоки, подающий ролик с двумя канавками для проволоки 0.8 и 1.0 мм. За регулятором смонтирован соленоид, отвечающий за перекрытие подачи газа с задержкой 2 секунды.

Сам регулятор подачи очень массивный и часто просто закреплен на передней панели полуавтомата на 3-4 болтиках, по сути вися в воздухе. Это приводит к перекосам всей конструкции и частым сбоям в работе. Собственно «вылечить» этот недостаток довольно просто, установив под регулятором подачи проволоки какую-либо подставку, тем самым зафиксировав его в рабочем положении.

Собственно «вылечить» этот недостаток довольно просто, установив под регулятором подачи проволоки какую-либо подставку, тем самым зафиксировав его в рабочем положении.

На полуавтоматах заводского изготовления в большинстве случаев (не зависимо от производителя) углекислый газ подается к соленоиду по сомнительному тонкому шлангу в виде кембрика, который от холодного газа просто «дубеет» и затем трескается. Это также вызывает остановку работы и требует ремонта. Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время.

Промышленность выпускает полуавтоматы со сварочным током порядка 160 А. Этого бывает достаточно при работе с автомобильным железом, которое достаточно тонкое – 0,8-1.0мм. Если же приходится сваривать, например элементы из 4 мм стали, то этого тока недостаточно и провар деталей не полный. Многие мастера для этих целей приобретают инвертор, который вкупе с полуавтоматом может выдавать до 180А, чего вполне достаточно для гарантированного сварного шва деталей.

Многие мастера для этих целей приобретают инвертор, который вкупе с полуавтоматом может выдавать до 180А, чего вполне достаточно для гарантированного сварного шва деталей.

Многие пытаются своими руками, путем экспериментов, устранить эти недостатки и сделать работу полуавтомата более стабильной. Предложено достаточно много схем и возможных доработок механической части.

Одно из таких предложений. Это, доработанный и проверенный в работе регулятор скорости подачи проволоки сварочного полуавтомата схема предложена на интегральном стабилизаторе 142ЕН8Б. Благодаря предложенной схеме работы регулятора подачи проволоки выполняет задержку подачи на 1-2 секунды после срабатывания клапана газа и максимально возможное по быстроте срабатывания ее торможение в момент отпускания кнопки включения.

Минусом схемы является приличная мощность отдаваемая транзистором, разогревая радиатор охлаждения в работе до 70 градусов. Но все это плюсуется надежной работой как самого регулятора скорости подачи проволоки, так и всего полуавтомата в целом.

Читайте также

- Сварочный инверторный полуавтомат

Из этой статьи вы узнаете, где и для каких сварочных процессов применяется инверторный полуавтомат, а так-же в чем его недостатки и преимущества. …

сварка МИГ | Дуговая сварка | Основы автоматизированной сварки

На этой странице представлены сведения о сварке МИГ, рассмотрены типы сварки МИГ, отличия от сварки МАГ, особенности сварочных аппаратов и методов сварки. На этой странице также объясняется метод низкочастотной импульсной сварки с наложением, используемый в производстве автомобилей и мотоциклов.

Сварка MIG (металл в среде инертного газа) — еще один метод дуговой сварки. Как и при сварке TIG, в качестве защитного газа используется инертный газ, но сварка MIG — это тип сварки плавящимся электродом, в котором используется разрядный электрод, плавящийся во время сварки.

В зависимости от свариваемого металла следует использовать соответствующий тип защитного газа.

В зависимости от свариваемого металла следует использовать соответствующий тип защитного газа. В качестве электрода используется спиральная сварочная проволока. Свернутая проволока прикрепляется к блоку подачи проволоки и автоматически направляется к наконечнику горелки с помощью подающего ролика, который приводится в действие электродвигателем. Провод находится под напряжением, когда он проходит через контактный наконечник. Между проволокой и основным материалом зажигается дуга, которая одновременно расплавляет проволоку и основной материал для их сварки. Во время процесса защитный газ подается через сопло в зону сварки и ее окрестности, чтобы защитить дугу и сварочную ванну от атмосферы.

- Газ Ar или

Ar + 2% O 2 - Электрод из сплошной проволоки

Полуавтоматический сварочный аппарат MIG в основном состоит из следующего:

- Сварочный источник питания

- Блок подачи проволоки

- Сварочная горелка

- Газовый баллон

Конфигурация почти такая же, как и у аппарата для сварки MAG, за исключением некоторых улучшений, добавленных к блоку подачи проволоки. Поскольку сварка MIG часто используется для сварки алюминия, необходимо усовершенствовать устройство подачи проволоки, чтобы обеспечить стабильную подачу проволоки из мягкого алюминия (четырехвалковая система).

Поскольку сварка MIG часто используется для сварки алюминия, необходимо усовершенствовать устройство подачи проволоки, чтобы обеспечить стабильную подачу проволоки из мягкого алюминия (четырехвалковая система).

- Газовый баллон

- Регулятор расхода газа

- Сварочный блок питания

- Блок подачи проволоки

- Блок дистанционного управления

- Сварочная горелка

Сварку МИГ можно классифицировать в соответствии с использованием переменного или постоянного тока, импульсного или неимпульсного тока.

| Импульс | Метод сварки | |

|---|---|---|

| Постоянный ток (DC) | № | Сварка MIG короткой дугой |

| Сварка MIG распылением | ||

| Сварка MIG на сильном токе | ||

| Да | Импульсная сварка МИГ | |

| Низкочастотная импульсная сварка MIG с наложением | ||

| Переменный ток (AC) | Да | Импульсная сварка MIG на переменном токе |

| Низкочастотная сварка MIG импульсным переменным током с наложением | ||

| Постоянный ток + переменный ток | Да | Композитная импульсная сварка МИГ переменным и постоянным током |

Сварка MIG с короткой дугой — это метод сварки, в котором используется явление переноса короткого замыкания (короткая дуга). Он часто используется в полуавтоматических системах, предназначенных для тонких листов, из-за низкого тепловложения в основной материал. Сварка MAG с использованием короткой дуги обычно используется для сварки листов средней толщины в вынужденных положениях. При сварке МИГ такие детали часто сваривают импульсной сваркой МИГ.

Он часто используется в полуавтоматических системах, предназначенных для тонких листов, из-за низкого тепловложения в основной материал. Сварка MAG с использованием короткой дуги обычно используется для сварки листов средней толщины в вынужденных положениях. При сварке МИГ такие детали часто сваривают импульсной сваркой МИГ.

Сварка MIG со струйным распылением — это процесс, при котором сварочный ток устанавливается выше критического тока, чтобы установить более высокое напряжение дуги. В нем используется явление переноса распылением, при котором расплавленный наполнительный материал испаряется. Когда алюминиевая заготовка сваривается таким образом, что не образуются брызги, может возникнуть непровар или другие дефекты сварки. Чтобы предотвратить эту проблему, необходимо немного уменьшить напряжение дуги, чтобы обеспечить возможность сварки в режиме переноса небольшого факела. Распылительная сварка MIG больше не используется, потому что импульсная сварка MIG, которая может обрабатывать заготовки от малой до средней толщины, стала обычным явлением.

При сварке MIG с большим током используется сварочная проволока большого диаметра (примерно от 3,2 до 5,6 мм). Сварочная система включает в себя сварочную горелку с соплом с двойным защитным газом и источник питания с постоянной характеристикой тока с номинальным выходным током около 1000 А.

Сварка МИГ с использованием постоянного и импульсного тока также называется обычной импульсной сваркой МИГ.

Основной принцип такой же, как у импульсной сварки MAG.

Этот метод сварки пропускает небольшой базовый ток для поддержания дуги и импульсного тока, превышающего критический ток, попеременно, чтобы позволить каплям распыления переноситься с проволоки, даже когда средний ток падает ниже критического тока. Они обеспечивают эффективную и качественную сварку тонких и толстых листов.

Низкочастотная импульсная сварка MIG с наложением — это метод, разработанный на основе импульсной сварки MIG для получения высококачественной сварки алюминиевых деталей. Поскольку этот процесс может создавать красивые чешуйчатые валики, его используют для сварки тонких алюминиевых пластин для автомобилей или мотоциклов.

- Скачать

Контроллер Weld Central® — Wire Wizard Welding Products

Контроллер Weld Central®

Weld Central® — это система оптимизации процесса, которая контролирует и отслеживает ключевые переменные процесса (с указанием времени), включая ток, напряжение, скорость подачи проволоки, расход газа и ток двигателя подачи. Эту информацию можно использовать как для оптимизации процесса, так и для определения OEE (общая эффективность оборудования) сварочной ячейки. В сочетании с программным обеспечением Wizard View® Weld Central® представляет собой совершенную систему мониторинга производительности сварочной ячейки! Контроллер включает пакет программного обеспечения Wizard View® (1 лицензия на контроллер).

P/N: WC-1-CB

FacebookTwitterLinkedInGoogle +Email

- Описание

- Литература по продукту

- Информация о доставке

Описание

Новый Weld Central® представляет собой систему оптимизации процесса, которая отслеживает и отслеживает ключевые переменные процесса (с отметкой времени), включая ток, напряжение, скорость подачи проволоки, расход газа и ток двигателя подачи. Эту информацию можно использовать как для оптимизации процесса, так и для определения OEE (общая эффективность оборудования) сварочной камеры. В сочетании с программным обеспечением Wizard View® Weld Central® представляет собой совершенную систему мониторинга производительности сварочной ячейки! Контроллер включает пакет программного обеспечения Wizard View® (1 лицензия на контроллер).

Эту информацию можно использовать как для оптимизации процесса, так и для определения OEE (общая эффективность оборудования) сварочной камеры. В сочетании с программным обеспечением Wizard View® Weld Central® представляет собой совершенную систему мониторинга производительности сварочной ячейки! Контроллер включает пакет программного обеспечения Wizard View® (1 лицензия на контроллер).

Функции Weld Central® и Wizard View® :

- Мониторинг роботизированных или полуавтоматических сварочных ячеек через ПК или мобильное устройство с помощью программного обеспечения Wizard View®, где собранные данные можно просматривать, отображать в виде диаграмм и экспортировать в удобный для пользователя веб-сайт. интерфейс браузера

- Интуитивно понятная панель инструментов отображает все данные о сварке в виде интерактивной диаграммы и дает обзор общего количества сварных швов, расхода проволоки, расхода газа, энергопотребления и времени горения дуги за выбранный период времени

- Независимость от оборудования — используются датчики, совместимые со всеми марками механизмов подачи проволоки и источников питания

- Больше, чем просто система сбора данных.

Подключитесь к ПЛК или контроллеру процесса, чтобы предотвратить дорогостоящие проблемы с качеством сварки и запускать оповещения о дефектах сварки или о низком уровне проволоки или газа

Подключитесь к ПЛК или контроллеру процесса, чтобы предотвратить дорогостоящие проблемы с качеством сварки и запускать оповещения о дефектах сварки или о низком уровне проволоки или газа - Данные можно отслеживать для каждого сварного шва и сборки, а также можно экспортировать в файл CSV

- Четыре активных выхода, которые могут активировать аварийный сигнал или остановить процесс сварки через ПЛК:

- Стабильность дуги: срабатывает, когда напряжение, сила тока, подача проволоки или расход газа превышают заданные пользователем пороговые значения

- Качество сварки: срабатывает, когда напряжение, сила тока, подача проволоки и расход газа соответствуют установленным пользователем ограничениям

- Сборка пройдена: срабатывает, если данные всех сварных швов находятся в пределах идентификатора сварного шва и параметров сборки

- Ошибка сборки: срабатывает, когда данные не соответствуют заданным пользователем параметрам сборки

- Три активных входа для сброса выходов, сброса для нового барабана с проволокой и сброса для нового газового баллона (если применимо)

- Внутренняя память контроллера хранит до 4000 сводок сварки

- Брошюра системы оптимизации Weld Central®

ЗАКАЗЫ И ОБСЛУЖИВАНИЕ КЛИЕНТОВ:

Наши представители по продажам и обслуживанию клиентов доступны с понедельника по пятницу с 8:00 до 17:00 (EST) в нашем главном офисе по телефону 517-782-8040.