Как собрать счетчик витков для намоточного станка своими руками. Какие компоненты понадобятся для сборки электронного счетчика. Как запрограммировать микроконтроллер для управления счетчиком. Как изготовить печатную плату и собрать устройство. Как настроить и использовать счетчик витков при намотке катушек и трансформаторов.

Выбор компонентов для электронного счетчика витков

Для создания электронного счетчика витков намоточного станка потребуются следующие основные компоненты:

- Микроконтроллер ATtiny13 для управления устройством

- Два сдвиговых регистра 74HC595 для управления индикацией

- Четырехразрядный семисегментный светодиодный индикатор

- Датчик Холла TLE4905L для определения оборотов вала

- Транзисторы КТ315 для управления разрядами индикатора

- Кнопки для управления режимами работы

- Резисторы, конденсаторы и другие вспомогательные компоненты

Выбор именно этих компонентов обусловлен их доступностью и невысокой стоимостью. При этом они позволяют реализовать все необходимые функции счетчика витков.

Принцип работы электронной схемы счетчика

Основные принципы работы электронной схемы счетчика витков:

- Датчик Холла формирует импульс при каждом обороте вала намоточного станка

- Микроконтроллер ATtiny13 обрабатывает сигналы от датчика и кнопок управления

- Через сдвиговые регистры 74HC595 выводится информация на семисегментный индикатор

- Транзисторные ключи обеспечивают динамическую индикацию разрядов

- Кнопки позволяют выбирать режимы намотки, сброса, сохранения данных

Такая схема позволяет реализовать счетчик витков с минимальным количеством компонентов при достаточной функциональности.

Программирование микроконтроллера ATtiny13

Для управления работой счетчика витков необходимо запрограммировать микроконтроллер ATtiny13. Основные функции, которые должна выполнять программа:

- Обработка прерываний от датчика Холла для подсчета оборотов

- Управление режимами намотки и смотки

- Вывод информации на семисегментный индикатор через сдвиговые регистры

- Реализация динамической индикации

- Обработка нажатий кнопок управления

- Сохранение и восстановление данных в EEPROM

Программа может быть написана на языке C с использованием компилятора avr-gcc. Для прошивки микроконтроллера понадобится программатор, например USBasp.

Изготовление печатной платы счетчика витков

Для изготовления печатной платы счетчика витков можно использовать следующий порядок действий:

- Разработать схему платы в САПР (например, Sprint Layout)

- Распечатать фотошаблон на прозрачной пленке

- Подготовить фольгированный текстолит (очистить и обезжирить)

- Нанести фоторезист на плату

- Выполнить экспонирование платы через фотошаблон

- Проявить рисунок схемы в растворе щелочи

- Протравить плату в растворе хлорного железа

- Просверлить отверстия для выводов компонентов

При изготовлении платы важно соблюдать технологию и аккуратность на всех этапах. Это позволит получить качественную печатную плату для монтажа компонентов.

Монтаж компонентов на печатную плату

После изготовления печатной платы необходимо выполнить монтаж электронных компонентов:

- Установить и припаять микроконтроллер ATtiny13

- Смонтировать сдвиговые регистры 74HC595

- Установить семисегментный индикатор

- Припаять транзисторы КТ315 для управления разрядами

- Смонтировать кнопки управления

- Установить резисторы, конденсаторы и другие компоненты

- Припаять разъем для подключения датчика Холла

- Выполнить монтаж проводов питания

При монтаже важно соблюдать полярность компонентов и правильность их установки согласно принципиальной схеме. Качественный монтаж обеспечит надежную работу устройства.

Настройка и калибровка счетчика витков

После сборки электронного счетчика витков необходимо выполнить его настройку и калибровку:

- Проверить правильность подсчета оборотов от датчика Холла

- Настроить чувствительность датчика при необходимости

- Откалибровать яркость свечения индикатора

- Проверить работу всех кнопок управления

- Настроить время антидребезга для кнопок

- Выполнить тестовую намотку катушки для проверки работы

Тщательная настройка и калибровка позволит обеспечить точный подсчет витков и удобство использования счетчика при намотке катушек и трансформаторов.

Использование счетчика витков при намотке

Процесс использования электронного счетчика витков при намотке катушек и трансформаторов:

- Установить каркас катушки на вал намоточного станка

- Обнулить показания счетчика кнопкой сброса

- Выбрать режим намотки или смотки

- Начать вращение вала станка

- Контролировать количество намотанных витков по индикатору

- При необходимости использовать паузу в намотке

- По достижении нужного числа витков остановить намотку

- Сохранить результат в память устройства при необходимости

Электронный счетчик значительно упрощает процесс намотки, позволяя точно отслеживать количество витков без утомительного ручного подсчета.

Возможные доработки и улучшения конструкции

Базовая конструкция электронного счетчика витков может быть улучшена и доработана:

- Добавление звуковой сигнализации достижения заданного числа витков

- Реализация автоматической остановки намотки

- Добавление интерфейса подключения к компьютеру

- Установка энкодера вместо кнопок для удобства управления

- Добавление функции задания шага намотки для многослойных катушек

- Реализация режима автоматического реверса направления намотки

Возможные доработки позволят сделать процесс намотки еще более удобным и автоматизированным. При этом базовая конструкция обеспечивает все необходимые функции для точного подсчета витков.

РадиоКот :: НАМОТОЧНЫЙ СТАНОК

РадиоКот >Лаборатория >Радиолюбительские технологии >НАМОТОЧНЫЙ СТАНОК

Здравствуйте, товарищи!

Снова за окном дождь и холодный ветер. Странное какое-то лето у нас в этом году. Уж чего в нём только не было: и невыносимая жара, и радиоактивные осадки, порождаемые лесными пожарами в Чернобыльской зоне отчуждения, и едкий смог от пожара на нефтебазе под Киевом, и похолодание до 14… Как бы к концу ещё снегом не «порадовало»?

Ну а я, пользуясь случаем небольшого отпуска, хочу поделиться с вами ещё одной полезной конструкцией.

Данный станочек позволяет без особых усилий наматывать миниатюрные дроссели и трансформаторы, обладает множеством полезных функций, прост в изготовлении и не содержит дефицитных компонентов. Собрать такой станочек под силу даже новичку!

Что умеет данный станок?

Мотать и считать витки! Счётчик станочка умеет вести как инкрементный (+1), так и декрементный (-1) счёт от 0 до 9999. Таким образом счёт витков производится как в направлении намотки, так и в обратном, если, например, необходимо отмотать лишнее. Станочек позволяет устанавливать скорость намотки (скорость вращения двигателя) и производит плавный разгон при пуске. Имеет два режима работы: режим свободной намотки — пуск и останов производятся пользователем; и полуавтомат — намотка заранее установленного количества витков со снижением скорости вдвое за 10 витков до окончания намотки и последующей автоматической остановкой. Кроме того станочек не теряет значение счётчика при случайном перебое питания, а все режимы и установки хранятся в энергонезависимой памяти.

И так, из чего же он состоит?

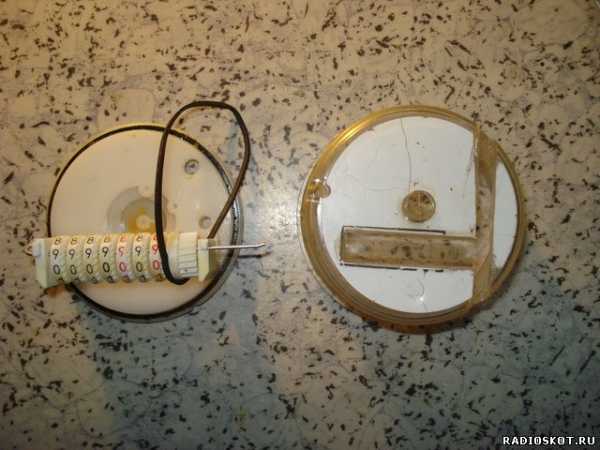

За основу станочка взята часть механизма микролифта компьютерного CD/DVD привода, который выдвигает деку для диска. Идея использовать данный узел заимствована у пользователя Shodan, за что ему отдельная благодарность. Находим ненужный привод, разбираем, снимаем шестерни, чтобы не повредить, и аккуратно отпиливаем нужную нам часть.

Дорабатываем полученный узел установкой оптического датчика. Для этого нам понадобятся ИК светодиод и сдвоенный фототранзистор, которые можно взять из старой компьютерной мышки шарикового типа. Данные элементы на плате имеют обозначения «LED» и «Q» соответственно.

Кто уже успел избавиться от подобного хлама – не отчаивайтесь. Эти же элементы иногда встречаются и в новых оптических мышках в качестве энкодера колеса скроллинга. Данные ИК фототранзисторы работают на высокоомную нагрузку и потому чувствительны к электромагнитным помехам, а так же световым пульсациям, создаваемым люминесцентными лампами. Потому для повышения помехозащищённости их желательно поместить в экран и подключение к плате выполнить экранированным проводом.

Для удобства крепления и дальнейшей настройки оформим фототранзистор в оптическую головку, для чего приклеим его с помощью суперклея на «Г»-образное пластиковое основание, выпиленное из того же CD привода. Будьте внимательны, так как у фототранзистора только одна чувствительная сторона и её нельзя пачкать клеем. Далее из медной фольги вырезаем экран и закрепляем суперклеем на фотоголовке. С помощью кусочка тонкого провода экран необходимо соединить с общим выводом (коллектором) сдвоенного фототранзистора.

В качестве экранированного провода применён обычный дешёвый тонкий аудио кабель. Далее примеряем получившуюся фотоголовку на её будущее место и делаем пометку на ведущем колесе как можно точнее по оси чувствительности фототранзистора. С помощью сверла диаметром 1,5мм сверлим одно сквозное отверстие в колесе и основании под ним.

С помощью термоклея закрепляем ИК светодиод с припаянными проводами с обратной стороны основания так, чтобы выпуклость корпуса светодиода вошла в отверстие.

В моём случае пластик ведущего колеса оказался слишком прозрачным для ИК лучей и потому мне пришлось окрасить его с обратной стороны чёрной аэрозольной краской. Пластик основания очень чувствителен к растворителям и их парам. Потому дождитесь полного высыхания краски и только потом устанавливайте колесо на место. В противном случае ось, на которую крепится колесо, может быть повреждена.

Для настройки фотоголовки потребуется собрать простую схему.

Снова ставим фотоголовку на место так, чтобы зазор между ней и ведущим колесом составлял 1,5-2мм.

Перемещением головки добиваемся того, чтобы при плавном вращении колеса зажигался первый светодиод, затем второй, затем гас первый, затем второй (смотрите пример на видео в архиве). То есть логика работы энкодера должна выглядеть так: 00, 10, 11, 01, 00 и 00, 01, 11, 10, 00 при вращении в обратную сторону. Теперь фотоголовку необходимо зафиксировать в таком положении и окончательно закрепить суперклеем.

Кто уж совсем не захочет искать детали для предложенного варианта датчика — не проблема. Его можно заменить магнитным на микрогерконах или даже датчиках Холла. Но конструкция такого датчика не является предметом данной статьи и полностью возлагается на ваши творческие способности. Главное при этом, чтобы сохранялась выше описанная логика работы.

Теперь перейдём к электронной части станочка.

Рассмотрим контроллер станочка.

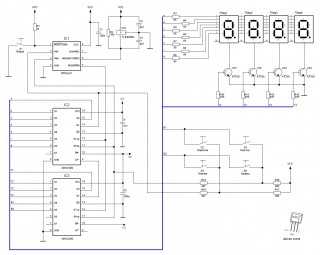

Как можете видеть по схеме, всё довольно минималистично. Сердцем контроллера выбрана однокристальная микро-ЭВМ семейства AVR типа ATmega8A. Питает схему линейный интегральный стабилизатор типа 7805. Индикация динамическая, реализована на четырёхразрядном семисегментном светодиодном индикаторе типа KEM-5641-BSR, который является клоном CA56-21SRWA и RL-F5620RCBW (документация в архиве). В качестве разрядных ключей применены маломощные биполярные транзисторы типа MMBT2907. Вместо указанных подойдут любые транзисторы структуры p-n-p в подходящем корпусе и током коллектора не менее 200мА. Управление контроллером осуществляется с помощью трёх кнопок: «RUN/SET», «STOP/MODE» и «CLEAR». На элементах VT1 и VD2 выполнен импульсный регулятор частоты вращения двигателя. Указанный на схеме транзистор можно заменить на IRLML2402 или более мощный. Диод Шоттки — любым диодом в подходящем корпусе и током не менее 1А. На элементах R1 и R2 выполнен делитель напряжения детектора пропадания питания. Данный узел выполняет важную функцию – определяет момент пропадания питания для сохранения значения счётчика в энергонезависимую память, откуда оно будет считано при следующем включении. Функционирует детектор следующим образом. При снижении напряжения внешнего источника ниже порогового значения (5,6-5,7В) срабатывает встроенный в БИС микро-ЭВМ аналоговый компаратор и даёт прерывание, по которому программа выполняет все необходимые действия. Контроллер в это время питается энергией, запасённой в конденсаторе C4, которой с запасом хватает на доли секунды, необходимые для выполнения программы.

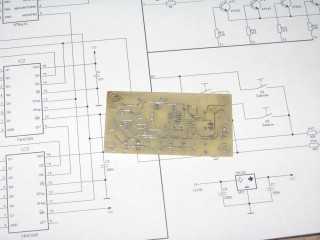

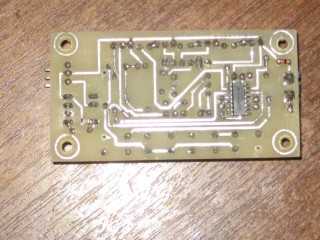

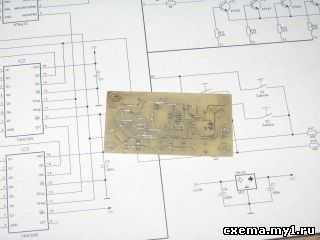

Плата контроллера изготовлена методом ЛУТ на одностороннем фольгированном стеклотекстолите. Мне удобней всего работать с материалом толщиной 1мм, вы же можете использовать более толстый текстолит – это дело личных предпочтений.

Обратите внимание на то, как припаян к плате индикатор. Его передние выводы были предварительно полностью пропущены в отверстия платы так, чтобы он стоял под максимальным наклоном вперёд.

Спаянная без ошибок и из заведомо исправных элементов плата в каких-либо дополнительных настройках не нуждается. Прошивка находится в архиве. Фуз-биты необходимо оставить заводскими с тем лишь изменением, что надо установить галочку в окошке «BODEN».

Теперь можно приступить к окончательной сборке. В качестве станины я использовал имеющийся кусок органического стекла размерами около 15,5х7,5см и толщиной 8мм. Конструкция получилась добротной и довольно надёжной, потому рекомендую, по возможности, взять размеры не меньше указанных. Первой закрепляется плата контроллера. Для этого в ней предусмотрено 4 посадочных отверстия, которые рассверливаются под винты М3. Далее с маленьким отступом с помощью суперклея к станине крепится механический узел. С другой стороны к станине приклеивается упор, который вырезается из того же CD привода.

Конструкция упора в моём случае получилась не самой удобной и потому не заслуживает отдельного внимания. Возможно у вас получится практичней и оригинальней. Расстояние между механическим узлом и упором получилось таковым, что длина вала составила 75,0мм (76,5мм с зубцами). Вал изготавливается под конкретный тип каркаса. К сожалению, мне так и не удалось придумать один универсальный вал под все типы сразу. Пока изготовлено два вала под каркасы размеров E12 и E6.3. Изготовлялись они из полосок оргстекла толщиной 3мм тщательным обтачиванием надфилями вручную.

На валу под каркасы E12 сделан фиксатор. В толщу оргстекла засверлены два не сквозных отверстия под углом около 90 градусов относительно друг друга. В одно отверстие вставлен кусочек пружинки, изъятый из контакта какого-то мобильного телефона. В другое — изогнутый кусочек вывода радиоэлемента. Данная конструкция надёжно фиксирует каркас на валу.

Сразу за упором расположился узел «горячей» клавиши. Он изготовлен из микропереключателя, выпаянного с платы компьютерной мышки и обычного красного светодиода. Все элементы закреплены на маленьком кубике оргстекла, который в свою очередь приклеен к станине. Все провода, идущие к данному узлу, были спрятаны в «шахты», просверленные в толще оргстекла станины.

Все соединения (кроме экранированных проводов фототранзистора) выполнены проводом МГТФ.

Отдельного внимания заслуживает сопряжение вала с ведущим колесом.

Тонким ножом сделана выборка материала внутри шестерни ведущего колеса, соответствующая двум 1,5мм выступам вала. Сцепление оказалось довольно надёжным и ни разу не подводило в процессе эксплуатации. Места выборки пометил углублениями с красным лаком на торце шестерни для удобства установки вала.

Сзади плату контроллера закрывает щиток из тонкого оргстекла с отверстием под разъём питания. Данная мера была вынужденной, поскольку применённый тип разъёма оказался весьма хлипким и разламывался при малейших боковых нагрузках.

В качестве источника питания применено импульсное зарядное устройство с логотипом «ORANGE» от неизвестной мне марки мобильного телефона (см. на первой фотографии). Данное устройство довольно мощное, даёт около 8,5В на холостом ходу и ток к.з. порядка 0,75А. При подборе блока питания рекомендую в первую очередь обращать внимание на напряжение. Большинство телефонных зарядок имеют напряжение холостого хода 5…6В – они не подойдут. Вполне сгодится сетевой адаптер со стабилизированным выходом 9В. При недостаточной мощности источника питания станок не сможет выйти на полную мощность и всё время будет останавливаться. В общем, блок питания должен иметь напряжение от 7 до 10В и обеспечивать ток 0,5А при напряжении не ниже 6В.

Рекомендуемый порядок сборки платы: 1) паяются все резисторы, 2) все конденсаторы, 3) диоды и транзисторы, 4) разъём программатора, 5) микроконтроллер, 6) индикатор, 7) тщательная промывка платы от остатков паяльных материалов, 8) разъём питания и кнопки, 9) локальная протирка участков платы с предельной осторожностью, чтобы смывочная жидкость с остатками паяльных материалов не попала внутрь кнопок и разъёма.

Настройка станка и работа с ним достаточно просты и не заслуживают отдельного описания. Вкратце отмечу, что кнопка «CLEAR» производит обнуление счётчика. Кнопка «RUN/SET» разблокирует «горячую» клавишу. Кнопка «STOP/MODE» останавливает намотку, её длительное удержание (более 2с) переводит станок в режим настроек. В режиме настроек кнопки «RUN/SET» и «CLEAR» служат для изменения выбранного параметра, кнопка «STOP/MODE» используется для перехода к следующему параметру. Вместо более детального описания предлагаю вам просмотреть видео, в котором всё это рассказано и показано. https://youtu.be/1tLzHcztzx4

Данный станочек имеет огромный скрытый потенциал для творчества. Так, например, его можно доработать, снабдив такими важными узлами, как узел натяжения и укладчик провода. При этом даже не потребуется доработка платы контроллера – лишь изменение программной части и назначения некоторых её контактов. Мои возможности, к сожалению, ограничены, но я с радостью поделюсь своими мыслями с желающими подхватить эстафету.

Ну и пару слов о технике безопасности. Все работы проводить исправными инструментами, исключительно по их прямому назначению. Рабочее место должно быть оборудовано вытяжной вентиляцией, а помещение проветриваться. Кто ещё не знаком с правилами электростатической безопасности – настоятельно рекомендую ознакомиться, поскольку данная конструкция содержит компоненты, чувствительные к статическому электричеству. И, помните, что содержащийся в припое свинец и содержащиеся в изоляции проводов галогены – чрезвычайно опасные вещества, с которыми сегодня борется весь цивилизованный мир. Не подвергайте опасности своё здоровье и здоровье ваших близких! Никогда не обжигайте изоляцию с проводов! Срезайте её кусачками-бокорезами, перевернув их острой стороной от себя.

Всем удачной сборки и хорошего настроения!

Вопросы, как обычно — в Форум!

Супер архив.

Файлы:

Архив ZIP

Все вопросы в Форум.

|

Как вам эта статья? |

Заработало ли это устройство у вас? |

www.radiokot.ru

Простой станочек для намотки + счетчик витков из калькулятора

Понадобилось мне в один прекрасный день намотать катушки, и сразу же возник вопрос как считать витки, а в уме считать не хотелось. Вот и пришла мысль соорудить счетчик из калькулятора.

Для этого понадобился лежавший без дела китайский калькулятор, кнопка, пара проводков и изготовленный из куска пластика кулачек для нажатия на кнопку.

Над так называемым «станком» прошу не смеяться: я катушки наматываю редко, даже не знаю, когда это будет в следующий раз. Поэтому собрал всё на скорую руку и не стал городить что-то грандиозное.

Пара уголков, стержень с резьбой, гайки, шайбы разных размеров — всё это в изобилии в ближайшем магазине крепежа по очень демократичным ценам.

Стержень с каркасом катушки свободно вращается в отверстиях уголков.

Очевидное усовершенствование для регулярного применения — напрашивается геркон вместо механической кнопки и магнит на кулачке. Получим бесконтактный датчик оборотов.

Изготовленный пластиковый кулачок и обнаруженная тактовая кнопка.

Провода подпаиваем к выводам кнопки [=] (их нужно найти и зачистить на калькуляторе),

а другие концы на кнопку.

В итоге получается вот такая конструкция

При намотке первого витка устанавливаем кулачек за срабатывание кнопки

На калькуляторе набираем [0+1]

Начинаем намотку, кулачек проходит оборот и нажимает на кнопку, на калькуляторе светится цифра 1,

И так далее: при каждом обороте прибавляется 1.

1+1=2

2+1=3…

Вот что получается постепенно:

При надобности можно и реверсивно посчитать, на отматывание, просто вмест «+1» набираем «-1» и кооличество витков на счетчике будет уменьшаться.

Спасибо за внимание!

Сергей (seregaKP)

Нижнекамск

1983 г.р

datagor.ru

Счётчик витков для намоточного станка

Случилось так, что припекло мне трансформатор мотать, всё бы хорошо, да станка только не хватает — от тут и началось! Поиск по интернетам дал некоторые возможные варианты станко-построения, но смущало меня то, что подсчёт витков производится опять же механическим счётчиком, добытым из спидометра или старого магнитофона, а также герконы с калькуляторами. Хм …. На механику, в плане счётчика, у меня не стояло абсолютно, спидометров на разборку у меня нет, лишних калькуляторов тоже. Да и как сказал тов. Serega с РадиоКота: «Хорошие электронщики, зачастую — плохие механики!». Может я и не лучший электронщик – но механик уж точно паршивый.

Посему решил я сварганить электронный счётчик, а всю механическую часть устройства поручить на разработку семейству (благо отец и брат у меня как раз таки асы по части механики).

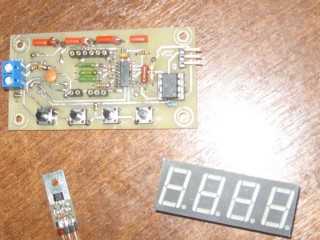

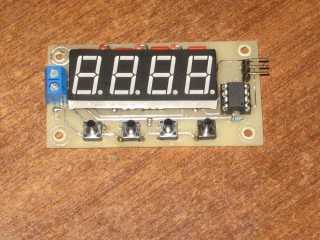

Прикинув одно место к другому, решил, что 4 разрядов индикаторов мне хватит с головой – это ж не много – не мало, а 10 000 витков. Управлять всем безобразием будет контроллер, вот только любимые ATtiny2313 и ATmega8 мне показалось совершенно не комильфо пихать в такое плевое устройство, задача простая и решать её нужно просто. Поэтому будем пользовать ATtiny13 – наверное, самый «дохлый» МК из тех, что есть в продаже на сегодняшний момент (я не беру PIC-и или MCS-51 – эти я только запрограммировать смогу, а вот программы для них писать не умею). Ног у этой тиньки маловато, ну дык никто не мешает нам сдвиговые регистры к ней прикрутить! В качестве датчика оборотов решил использовать датчик холла.

Набросал схему:

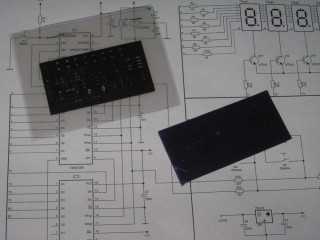

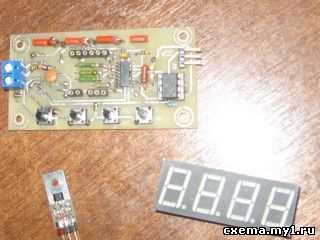

и собрал на макетке:

О кнопках сразу не сказал – а куда ж без них! Целых 4 штуки помимо ресета (S1).

S2 – включает режим намотки (режим установлен по умолчанию) – с каждым оборотом оси с катушкой будет увеличивать значение количества витков на 1

S3 – режим смотки, соответственно, с каждым оборотом, будет уменьшать значение на 1. Максимально смотать можно до «0» — в минус сматываться не будет 🙂

S4 – чтение сохраненной в EEPROM информации.

S5 – запись в EEPROM текущего значения + режим.

Естественно нужно не забывать нажать на кнопку смотки если собираемся сматывать витки, иначе они будут приплюсовываться. Можно было повесить вместо 1 датчика холла – 3 штуки или валкодер и изменить программу контроллера таким образом чтоб он сам выбирал направление вращения, но думаю в данном случае это лишнее.

Теперь не много по схеме:

Как видим, ничего сверхъестественного в ней нет. Питается всё это безобразие от 5В., ток потребляет что-то в районе 85мА.

С датчика холла TLE4905L (можно попробовать и другой воткнуть, я выбирал по принципу «что подешевле и есть в наличии») сигнал поступает на контроллер, генерируется прерывание и изменяется текущее значение, в зависимости от выбранного режима. Контроллер отсылает информацию на сдвиговые регистры, с которых она, в свою очередь, отправляется на семисегментные индикаторы либо на клавиатуру. Семисегментники применял с общим катодом, у меня был сразу квартет в одном корпусе, но желающим никто не мешает прикрутить 2 сдвоенных или 4 одиночных соединив параллельно аноды. Точка на индикаторах не используется, соответственно вывод H (dp) висит в воздухе. Работают индикаторы в динамическом режиме, поэтому сопротивления в R3-R9 номиналом меньше расчётных. На транзисторах VT1-VT4 собраны драйверы для индикаторов. Можно было применить и специализированные микросхемы типа ULN2803, но решил на транзисторах, по той простой причине, что у меня их скопилось – «как грязи», некоторым из них лет больше чем мне.

Кнопки S2-S4 – а-ля матричная клавиатура. «Выходы» кнопок висят на тех же проводниках что и входы регистров, дело в том что после пересылки данных из контроллера в регистры на входах SHcp и Ds может быть сигнал любого уровня, и на содержимое регистров это никак не повлияет. «Входы» кнопок висят на выходах регистров, передача информации происходит примерно следующим образом: сначала контроллер отправляет информацию на регистры для последующей пересылки на индикаторы, затем отправляет информацию для сканирования кнопок. Резисторы R14-R15 необходимы для предотвращения «драки» между ногами регистров/контроллера. Пересылка инфы на индикацию и на сканирование клавы происходит на большой частоте (внутренний генератор в тини13 настроен на 9,6МГц), соответственно как быстро мы не пытались бы нажать и отпустить кнопку, за время нажатия произойдет много срабатываний и соответственно нолик с кнопки побежит на встречу единичке с контроллера. Ну и такая неприятная вещь как дребезг контактов кнопок опять же.

Резисторами R16-R17 подтягиваем нашу клавиатуру к + питания, чтоб во время простоя с выходов клавиатуры на входы контроллера приходила единичка а не Z состояние влекущее ложные срабатывания. Можно было обойтись и без этих резисторов, внутренних pull-up резисторов в МК вполне достаточно, ну да рука у меня не поднялась их убрать – береженного бог бережет.

По схеме вроде бы и все, для заинтересовавшихся привожу список компонентов. Сразу оговорюсь, что номиналы могут отличаться в ту или иную сторону.

IC1 – микроконтроллер ATtiny13, можно применить с литерой V. Распиновка для варианта в SOIC-е такая же как на схеме. Если у кого то возникнет желание применить в корпусе QFN/MLF – тому даташит в руки.

IC2-IC3 – 8-ми разрядные сдвиговые регистры с защелкой на выходе — 74HC595, на макете я использовал в корпусах DIP на плате в готовом устройстве в SOIC-е. Распиновка одинаковая.

IC4 – цифровой однополярный датчик холла TLE4905L. Обвязка по даташиту R2 – 1k2, C2-C3 по 4n7. При установке датчика на станок проверить на какую сторону магнита он реагирует.

C1, C4 и C5 – конденсаторы фильтрующие питание, я ставил по 100n, должны быть установлены, как можно ближе к питающим выводам микросхем.

R1 – резистором подтягиваем ногу ресет к питанию, 300Ом – и далее. Я ставил 1k.

R3-R9 – токоограничительные резисторы для индикаторов. 33 Ом – 100 Ом, чем больше сопротивление, тем соответственно тусклее будут светить.

R10-R13 – ограничивают ток в цепях баз транзисторов. На макете стояли по 510 Ом, в плату вкрутил по 430 Ом.

VT1-VT4 – КТ315 с любыми буквенными индексами, можно заменить на КТ3102, КТ503 и аналоги.

R14-R15 как писалось выше для предотвращения «драки», думаю можно поставить от 1k и выше, но не задирать выше 4k7. При R16-R17 равных 300 Ом, суммарное сопротивление последовательно соединенных резисторов, не должно превышать 5k, в ходе моих экспериментов с повышением сопротивления выше 5k появлялись ложные срабатывания кнопок.

После проверки работы счётчика на макете, настала пора собрать железку в «законченное устройство».

Плату разводил в SL, причем развел скорее всего не оптимально — подгонял под имеющиеся детали, лень мне было на рынок ехать покупать другие. В общем развел, напечатал на прозрачной односторонней пленке Lomond для черно-белых лазерных принтеров. Печатал в негативе, в 2х экземплярах. Негатив — потому как собирался ПП делать с помощью пленочного фоторезиста, а он в свою очередь NEGATIVE. А в 2х экземплярах — чтоб при совмещении получился максимально непрозрачный слой тонера. Нет у меня желания ещё и балон с аэрозолем TRANSPARENT 21 покупать.

Совмещаем фотошаблоны, выставляя «на просвет», чтоб идеально совместились отверстия закрепляем обычным степлером — к этой процедуре нужно подойти ответственно, от неё во многом зависит качество будущей платы.

Теперь надо подготовить фольгированный текстолит. Кто-то трет его мелкой шкуркой, кто-то ластиком, а я, в последнее время, предпочитаю следующие варианты:

1. Если медь не шибко засрата окислами, достаточно её протереть тампоном смоченым в нашатырном спирте — ох и вонючая херня доложу я Вам, не нравится мне это занятие, но зато шустро. Идеально медь блистеть после этого не будет, но окислы спирт смоет и плата протравится.

2. Если же медь загажена порядочно, я её полирую войлочным кругом. Вешаю его на дрель и вуаля. Особо тут усердствовать не надо, пасту ГОИ я не применяю, для последующей протравки достаточно только войлочного круга. Быстро и эффективно.

В общем подготовили — фото выложить не могу, блистит зараза как зеркало и ничего не видно на фотке, фотограф из меня тож паршивый.

Ну да ладно, далее будем накатывать фоторезист.

Надо признать что фоторезист у меня уже вышел и срока годности и к плате собака липнуть отказывается, поэтому приходится предварительно плату греть. Я грею феном, но можно и утюгом. Хорошо бы конечно для этих целей ламинатор иметь, но:

— бабла мне на него теперь жалко

— когда бабла было не жалко было тупо лень 🙂

На горячую плату накатываем фоторезист, не забыв снять защитную пленку. Стараемся это делать максимально аккуратно, чтоб между платой и фоторезистом небыло воздушных пузырей. Бороться с ними потом — отдельная жопа. Если же пузыри все-таки появились, прокалываю их иглой.

Накатывать можно при любом освещении и не заниматься хернёй вспоминая любителей-фотографов, главное в нашем деле отсутствие солнечных лучей и других источников ультрафиолета.

После накатки, прогреваю плату горячим утюгом через газету, этим лечятся проколотые пузыри, ну и фоторезист прилипает намертво.

Далее накладываем шаблон на плату, здесь плата двухсторонняя, потому шаблон будет с обеих сторон платы. Кладём этот «бутерброд» на лист оргстекла и прижимаем воторым листом сверху. 2 листа нужны для того, чтоб после засветки одной стороны, можно было аккуратно перевернуть плату не сдвинув фотошаблон.

Засвечиваем с другой стороны. Я пользуюсь вот такой лампой:

Засвечиваю с растояния где-то 150мм в течении 7 минут (расстояние и время подбираются экспериментально).

После этой процедуры, рекомендуют оставить плату на 20 минут в темном месте и «задубить» в духовке. Я этого не делаю, за духовку можно люлей отгрести, а 20 минут ожидания — когда как, если не тороплюсь — могу и подождать.

Далее готовим слабый щелочной раствор — чайная ложка кальцинированной соды на пол литра воды. Температура воды — не принципиальна. Размешиваем чтоб растворилась вся сода. Для рук этот раствор не опасен, на ощупь как мыльная вода получается.

Снимаем с нашей платы защитную пленку и кидаем в раствор, после чего активно кисточкой начинаем тереть — но особо не нажимаем, чтоб не посдирать дорожки. Можно конечно и не тереть, но тогда есть вариант смываться фоторезист будет:

— долго

— смоется всё

а нам не то не другое не подходит, посему трем.

получаем что-то похожее:

Промываем плату водой, раствор не выливаем — он нам ещё пригодится. Если в процессе проявки платы какие-то дорожки всёж отслоились либо воздушные пузыри дорожки подпортили, необходимо эти места подретушировать цапонлаком либо специальным маркером. Далее травим плату. Я пользую хлорное железо.

После травления опять промываем плату водой и кидаем обратно в щелочной раствор, чтоб смыть более не нужный фоторезист. Часика хватает.

Далее лудим. Для маленьких плат или шибко ювелирных пользуюсь сплавом Розе, для таки вот плат — тупо паяльником с плоским жалом размазываю олово по плате. Плату в этом случае имеет мысл покрыть флюсом, я пользуюсь обычным спирто-канифольным.

Кому-то может показаться что дорожки вышли не шибко ровными — дорожки вышли ровными 🙂 это издержки метода лужения паяльником, олово не равномерно ложится.

Ну собственно и все, финишная прямая, запаиваем детальки:

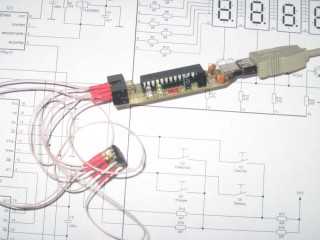

Как-то так получилось, платку для датчика холла делал по технологии «лазеоного утюга».

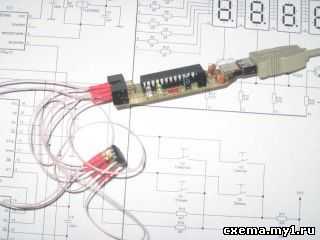

Насчёт прошивки … на плате не предусмотрен разъём для программирования в целях экономии места. Прошивал по SPI протоколу примерно так:

Пробовал программаторы, HVProg, AVR910 и USBAsp – все прошили контроллер без проблем.

Ну и собранный конечный вариант:

В законченом варианте кнопка сброса отсутствует — ну некуда мне ее было на плате втыкать, итак места мало, а если зависнет МК, значит обесточу и заново включу. Так же появился диод в цепи питания — защита от переполюсовки. Что касается остальных деталек – то использовал только те, что были под рукой, поэтому тут и SMD и обычные корпуса.

На неподвижной части станка крепим датчик, на ось вращения устаналиваем магнит таким образом, чтоб он при вращении проходил в 3-5 мм от датчика. Ну и пользуемся 🙂

Теперь точно всё, всем спасибо за внимание, а товарищам GP1 и Avreal за помощь в разработке.

ПП + прошивка

grafgray.livejournal.com

Счетчик витков для намоточного станка.

РадиоКот >Лаборатория >Цифровые устройства >Счетчик витков для намоточного станка.

Здравствуйте.

В общем, началось с того, что мне надоело мотать трансформаторы вручную, и решил собрать станочек для перемотки трансформаторов.

Станочек то собрал, но возникла другая проблема — как сосчитать витки.

Нашел более или менее нормальную схему, но ПЗУ в этой схеме все портило, а точнее полное отсутствие наличия оной у меня в заначках, да и если была, все рано с ПЗУ-шкой возиться не хочется. Вот и переделал на свой лад, а основу датчиков, и счетчика я взял эту схему.

Переделанная схема на рисунке:

Схема здоровая, поэтому, кому нужно могут стянуть её вот тут в формате spl.

Датчик сделан как в статье, из оптопары, только я взял оптопару из роликовой мыши Genius. Единственное что переделал — это динамическую индикацию. КР514ИД1 было в наличие всего две, а К155КП2 — как грязи, вот и мысль вовремя сработала и появилось на свет это детище.

Индикатор собран на двух платах, которые крепятся одна над другой с помощью разъемов. Рисунки печатных плат можно взять тут.

Ну а дальше — сплошные слайды, товарищи.

Верхняя плата — с индикатором:

Нижняя плата с кучей микросхем:

Обе платы:

Датчик:

Сам станок:

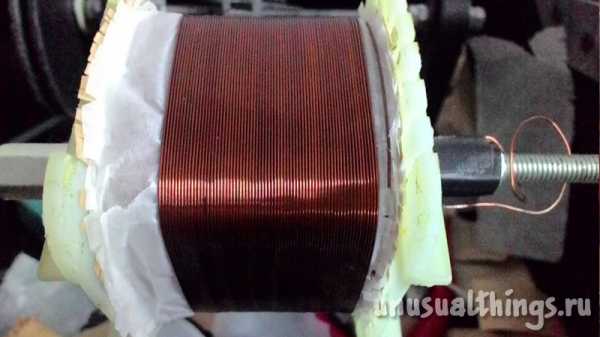

Двигатель станка:

Крепление датчика:

Все в сборе:

Ну вот вроде и все.

Все вопросы как обычно в форум.

Файлы:

тут

тут

Все вопросы в Форум.

|

Как вам эта статья? |

Заработало ли это устройство у вас? |

www.radiokot.ru

Намоточный станок своими руками — Необычные вещи

В прошлой статье я поделился с Вами, как перемотать вторичные обмотки трансформатора под необходимое напряжение. Толстая проволока наматывалась вручную, так как другим способом в домашних условиях аккуратно уложить виток к витку не представлялось возможным. С меньшим диаметром обмоточного провода можно применить более технологичный способ, что позволит сократить время и усилия при намотке, а так же, что немало важно, изготовление трансформатора не будет отличаться от заводского исполнения. Далее будет описана простая конструкция самодельного намоточного станка, с помощью которого Вы с легкостью сможете намотать катушки, дроссели, силовые и звуковые трансформаторы.

Основание (станина) намоточного станка

Сделать станок для намотки трансформаторов можно из любого прочного легко обрабатываемого материала. Самым подходящим будет: метал, фанера (дерево) или пластмасса. В зависимости от того, что у Вас есть в наличии и с чем Вы любите больше всего работать, можно отдать предпочтение тому или иному материалу.

В основном мастерю самоделки из того, что у меня есть под рукой, так и в этом случае, в завалах барахла под названием «в хозяйстве пригодится» нашлись обрезки из 10 миллиметровой полужесткой пластмассы, которую успешно применил в конструкции намотчика и его элементов.

Изначально, при разработке, необходимо сделать пробный макет, продумать компоновку намотчика, задать себе вопрос, какие необходимые функции должно выполнять устройство. В процессе макетирования легко дополнять и совершенствовать, подгонять размеры, что позволит на выходе получить самый удачный вариант.

По проекту у нас три оси:

Первая ось (намотчик) — на ней будет вращаться наматываемая катушка трансформатора. На одном конце будет крепиться счетчик количества сделанных витков, а на другой стороне привод вращения оси с набором шкивов. Привод может быть ручным в виде закрепленной ручки на оси либо электрическим в виде шагового двигателя.

Вторая ось (укладчик) — на ней будет «бегать» поводок укладчика проволоки, также на оси будет закреплен второй набор шкивов, который через ременную передачу с помощью пассика будет сопрягаться с первым набором шкивов на первой оси.

Третья ось (держатель катушек) – служит опорой для катушки с обмоточным проводом.

На этапе проектирования следует правильно разнести оси между собой, чтобы каркас наматываемой катушки трансформатора не цеплялся за станок и не задевал другую ось, также выбрать высоту расположения катушки с проволокой, чтобы можно было свободно навешивать разные по габаритам катушки. Можно предусмотреть дополнительную ось для смотки-намотки проволоки с катушки на катушку.

По разметке на выбранном материале для станины ножовкой по металлу вырезаем части основания станка (боковины, дно, поперечины), также высверливаем необходимые отверстия. С помощью металлических уголков и саморезов скрепляем все составляющие вместе.

Счетчик оборотов для подсчета витков

Один оборот равен одному витку — так раньше в уме подсчитывал, мотая трансформатор на примитивном приспособлении. С появлением полноценного намоточного станка с предусмотренным счетчиком стало намного проще, но самое важно, что при намотке витков процент на ошибку свелся практически к нулю.

В рассматриваемом намотчике использован механический счетчик УГН-1 (СО-35) от советской аппаратуры. Его можно заменить на велосчетчик или механический счетчик от старого бытового магнитофона, где он отмерял расход ленты. Также можно собрать простой счетчик своими руками, имея только калькулятор, геркон, два провода и магнит.

Разберите калькулятор на два контакта, замыкаемых кнопкой «равно», припаяйте два провода, а на концы проводов запаяйте геркон. Если поднести магнит к геркону, то его пластины внутри стеклянной колбы замкнутся и на калькуляторе произойдет имитация нажатия кнопки. Используя функцию сложения калькулятора 1+1 можно подсчитывать обороты.

Далее закрепляем самодельный диск на первую ось. К диску приклеиваем магнит, а на корпусе станка или кронштейне крепим геркон. Геркон располагаем так, чтобы при обороте диска магнит проходил рядом с герконом и смыкал его контакты.

По такому принципу можно заменить геркон на концевой выключатель, а диск сделать в виде эксцентрика. Диск-эксцентрик, вращаясь своей выпуклой частью, будет нажимать на концевик

Укладчик витков

Укладчик проволоки служит для равномерной намотки, виток к витку, обмоточного провода на каркас изготавливаемого трансформатора или катушки. Плотность намотки зависит от того, с какой скоростью вращаются оси, а так же от диаметра выбранной проволоки. Необходимое соотношение скорости вращения первой и второй оси можно достичь с помощью шкивов и ременной передачи. При работе отлаженного механизма станка происходит одновременное перемещение ролика укладчика с определенным шагом и укладка проволоки на каркас наматываемого трансформатора. В двух словах не объяснить, но при дальнейшем прочтении статьи станет все понятно.

В рассматриваемой конструкции использована шпилька-штанга заводского изготовления М6 с шагом резьбы 1мм. В боковины станины намоточного станка параллельно друг другу закрепляют подшипники в заранее просверленные для них отверстия, далее в них вставляют шпильку. Для наилучшего скольжения смазываем подшипники. На шпильке перемещается направляющий ролик, через который продевается проволока.

Направляющий ролик для укладки проволоки можно изготовить самостоятельно, имея небольшой отрезок П-образного алюминиевого профиля, удлиненную гайку-втулку, соответствующую по резьбе шпильке, и подающий ролик с канавкой посередине.

В П-образном профиле сверлятся отверстия параллельные друг другу. Верхняя пара отверстий — для ролика, а нижняя — для удлиненной гайки. Диаметр верхних отверстий в стенках профиля подбирается по оси, на которой будет закреплен ролик, а нижние на миллиметр больше диаметра резьбы шпильки. Под расстояние между стенками профиля впритирку подгоняется по размеру удлиненная гайка. Затем эта конструкция наворачивается на шпильку укладчика.

Шпилька фиксируется гайками по бокам так, чтобы она могла вращаться без смещений. С одной из сторон оставляется запас шпильки, чтобы на нее накручивать шкивы для сопряжения первой и второй оси.

Два шкива соединены ременной передачей

Оси в намоточном станке соединены между собой системой шкивов различного радиуса. Шкивы, закрепленные на осях, вращаются с помощью ременной передачи. В качестве ремня используется пассик.

Чтобы рассчитать шкивы согласно диаметру обмоточной проволоки примем следующие условия и выведем формулу:

— Шкив оси укладчика равен 100мм;

— Шкив на оси с закрепленной катушкой (намотчика) равен толщине необходимой проволоки, помноженной на 100.

Например, для 0,1мм проволоки применим 10 мм шкив на оси намотчика. Для диаметра 0,25 проволоки 25 мм шкив.

По возможности лучше изготовить шкивы с шагом 1 мм и подбирать в процессе намотки, используя данную формулу

Погрешность зависит от точности диаметра изготовленных шкивов и натяжения пассика. Если применить в конструкции в качестве привода шаговый двигатель с шестереночной передачей вместо пассика и точно выпиленных шкивов, то погрешность можно приблизить к нулю.

Теперь расскажу, как сделать шкив своими руками в домашних условиях не обращаясь к токарю. Набор шкивов у меня сделан из того же материала, что и станина намоточного станка. Разметил с помощью циркуля необходимые диаметры шкивов и добавил несколько миллиметров в большую сторону, чтобы проточить канавку для пассика до нужного размера. По контуру разметки просверлены шуруповертом отверстия и прорезаны перегородки между ними. Так набрал необходимое количество заготовок для шкивов. В роли токарного станка у меня была приспособлена ненужная мясорубка «Помощница».

Точно уже не помню, нарезал резьбу на валу двигателя мясорубки либо там оказалась подходящая, но через длинную гайку-втулку была прикручена шпилька. На шпильку через гайки и шайбы прикручивалась заготовка чуть большего диаметра, чем требовался шкив. Включалась мясорубка и ножовкой по металлу/ напильником скруглялись все неровности до круглой формы, а надфилем протачивалась бороздка (канавка) для пассика. В процессе штангенциркулем периодически проверялись диаметры самодельных шкивов.

Составные части намоточного станка и принцип его работы

Элементы намоточного станка собирались неспешно. Почти все было взято от старой советской киноаппаратуры. Подвижные части: ручка, шпильки осей, направляющий ролик — все оснащено подшипниками. Шпильки, гайки, шайбы и уголки были куплены в магазине, торгующем метизами. Потратиться пришлось только на шпильки, длинные гайки и уголки. В остальном все сделано из подручных материалов, имеющихся в наличии.

Для точного подбора плотности намотки проволоки на шпильку укладчика нанизывается набор из нескольких шкивов. Так, в случае не плотной намотки, можно было на один размер перебросить пассик и подогнать скорость вращения осей. Пассик в процессе намотки проволоки перекручивают в зависимости от направления хода намотки по типу формы «Восьмерка» либо прямое расположение пассика. Следует сделать пару десятков пробных витков, чтобы правильно подогнать шкивы под диаметр проволоки.

Из дерева либо другого материала изготавливают основу по форме внутренней части катушки трансформатора и гайками-барашками фиксируется на шпильке. Так же для фиксации катушки можно сделать универсальные удерживающие уголки. Демонстрация работы намоточного станка показана на видео:

[Здесь будет видео процесса намотки трансформатора]

Об Авторе: Максим Лапицкий

Приветствую вас, дорогие читатели! Меня зовут Максим. Я убежден, что почти все можно сделать у себя дома своими руками, уверен, что это под силу каждому! В свободное время люблю мастерить и создавать что-то новое для себя и своих близких. Об этом и многом другом вы узнаете в моих статьях!

unusualthings.ru

Счётчик витков для намоточного станка 2ZV.ru

Рассказать в:Случилось так, что припекло мне трансформатор мотать, всё бы хорошо, да станка только не хватает — от тут и началось! Поиск по интернетам дал некоторые возможные варианты станко-построения, но смущало меня то, что подсчёт витков производится опять же механическим счётчиком, добытым из спидометра или старого магнитофона, а также герконы с калькуляторами. Хм …. На механику, в плане счётчика, у меня не стояло абсолютно, спидометров на разборку у меня нет, лишних калькуляторов тоже. Да и как сказал тов. Serega с РадиоКота: «Хорошие электронщики, зачастую — плохие механики!». Может я и не лучший электронщик – но механик уж точно паршивый.

Посему решил я сварганить электронный счётчик, а всю механическую часть устройства поручить на разработку семейству (благо отец и брат у меня как раз таки асы по части механики). Прикинув одно место к другому, решил, что 4 разрядов индикаторов мне хватит с головой – это ж не много – не мало, а 10 000 витков. Управлять всем безобразием будет контроллер, вот только любимые ATtiny2313 и ATmega8 мне показалось совершенно не комильфо пихать в такое плевое устройство, задача простая и решать её нужно просто. Поэтому будем пользовать ATtiny13 – наверное, самый «дохлый» МК из тех, что есть в продаже на сегодняшний момент (я не беру PIC-и или MCS-51 – эти я только запрограммировать смогу, а вот программы для них писать не умею). Ног у этой тиньки маловато, ну дык никто не мешает нам сдвиговые регистры к ней прикрутить! В качестве датчика оборотов решил использовать датчик холла. Набросал схему:

и собрал на макетке: О кнопках сразу не сказал – а куда ж без них! Целых 4 штуки помимо ресета (S1).

О кнопках сразу не сказал – а куда ж без них! Целых 4 штуки помимо ресета (S1).

S2 – включает режим намотки (режим установлен по умолчанию) – с каждым оборотом оси с катушкой будет увеличивать значение количества витков на 1

S3 – режим смотки, соответственно, с каждым оборотом, будет уменьшать значение на 1. Максимально смотать можно до «0» — в минус сматываться не будет 🙂

S4 – чтение сохраненной в EEPROM информации.

S5 – запись в EEPROM текущего значения + режим.

Естественно нужно не забывать нажать на кнопку смотки если собираемся сматывать витки, иначе они будут приплюсовываться. Можно было повесить вместо 1 датчика холла – 3 штуки или валкодер и изменить программу контроллера таким образом чтоб он сам выбирал направление вращения, но думаю в данном случае это лишнее.

Теперь не много по схеме:

Как видим, ничего сверхъестественного в ней нет. Питается всё это безобразие от 5В., ток потребляет что-то в районе 85мА.

С датчика холла TLE4905L (можно попробовать и другой воткнуть, я выбирал по принципу «что подешевле и есть в наличии») сигнал поступает на контроллер, генерируется прерывание и изменяется текущее значение, в зависимости от выбранного режима. Контроллер отсылает информацию на сдвиговые регистры, с которых она, в свою очередь, отправляется на семисегментные индикаторы либо на клавиатуру. Семисегментники применял с общим катодом, у меня был сразу квартет в одном корпусе, но желающим никто не мешает прикрутить 2 сдвоенных или 4 одиночных соединив параллельно аноды. Точка на индикаторах не используется, соответственно вывод H (dp) висит в воздухе. Работают индикаторы в динамическом режиме, поэтому сопротивления в R3-R9 номиналом меньше расчётных. На транзисторах VT1-VT4 собраны драйверы для индикаторов. Можно было применить и специализированные микросхемы типа ULN2803, но решил на транзисторах, по той простой причине, что у меня их скопилось – «как грязи», некоторым из них лет больше чем мне.

Кнопки S2-S4 – а-ля матричная клавиатура. «Выходы» кнопок висят на тех же проводниках что и входы регистров, дело в том что после пересылки данных из контроллера в регистры на входах SHcp и Ds может быть сигнал любого уровня, и на содержимое регистров это никак не повлияет. «Входы» кнопок висят на выходах регистров, передача информации происходит примерно следующим образом: сначала контроллер отправляет информацию на регистры для последующей пересылки на индикаторы, затем отправляет информацию для сканирования кнопок. Резисторы R14-R15 необходимы для предотвращения «драки» между ногами регистров/контроллера. Пересылка инфы на индикацию и на сканирование клавы происходит на большой частоте (внутренний генератор в тини13 настроен на 9,6МГц), соответственно как быстро мы не пытались бы нажать и отпустить кнопку, за время нажатия произойдет много срабатываний и соответственно нолик с кнопки побежит на встречу единичке с контроллера. Ну и такая неприятная вещь как дребезг контактов кнопок опять же.

Резисторами R16-R17 подтягиваем нашу клавиатуру к + питания, чтоб во время простоя с выходов клавиатуры на входы контроллера приходила единичка а не Z состояние влекущее ложные срабатывания. Можно было обойтись и без этих резисторов, внутренних pull-up резисторов в МК вполне достаточно, ну да рука у меня не поднялась их убрать – береженного бог бережет.

По схеме вроде бы и все, для заинтересовавшихся привожу список компонентов. Сразу оговорюсь, что номиналы могут отличаться в ту или иную сторону.

IC1 – микроконтроллер ATtiny13, можно применить с литерой V. Распиновка для варианта в SOIC-е такая же как на схеме. Если у кого то возникнет желание применить в корпусе QFN/MLF – тому даташит в руки.

IC2-IC3 – 8-ми разрядные сдвиговые регистры с защелкой на выходе — 74HC595, на макете я использовал в корпусах DIP на плате в готовом устройстве в SOIC-е. Распиновка одинаковая.

IC4 – цифровой однополярный датчик холла TLE4905L. Обвязка по даташиту R2 – 1k2, C2-C3 по 4n7. При установке датчика на станок проверить на какую сторону магнита он реагирует.

C1, C4 и C5 – конденсаторы фильтрующие питание, я ставил по 100n, должны быть установлены, как можно ближе к питающим выводам микросхем.

R1 – резистором подтягиваем ногу ресет к питанию, 300Ом – и далее. Я ставил 1k.

R3-R9 – токоограничительные резисторы для индикаторов. 33 Ом – 100 Ом, чем больше сопротивление, тем соответственно тусклее будут светить.

R10-R13 – ограничивают ток в цепях баз транзисторов. На макете стояли по 510 Ом, в плату вкрутил по 430 Ом.

VT1-VT4 – КТ315 с любыми буквенными индексами, можно заменить на КТ3102, КТ503 и аналоги.

R14-R15 как писалось выше для предотвращения «драки», думаю можно поставить от 1k и выше, но не задирать выше 4k7. При R16-R17 равных 300 Ом, суммарное сопротивление последовательно соединенных резисторов, не должно превышать 5k, в ходе моих экспериментов с повышением сопротивления выше 5k появлялись ложные срабатывания кнопок.

После проверки работы счётчика на макете, настала пора собрать железку в «законченное устройство».

Плату разводил в SL, причем развел скорее всего не оптимально — подгонял под имеющиеся детали, лень мне было на рынок ехать покупать другие. В общем развел, напечатал на прозрачной односторонней пленке Lomond для черно-белых лазерных принтеров. Печатал в негативе, в 2х экземплярах. Негатив — потому как собирался ПП делать с помощью пленочного фоторезиста, а он в свою очередь NEGATIVE. А в 2х экземплярах — чтоб при совмещении получился максимально непрозрачный слой тонера. Нет у меня желания ещё и балон с аэрозолем TRANSPARENT 21 покупать.

Совмещаем фотошаблоны, выставляя «на просвет», чтоб идеально совместились отверстия закрепляем обычным степлером — к этой процедуре нужно подойти ответственно, от неё во многом зависит качество будущей платы.

Теперь надо подготовить фольгированный текстолит. Кто-то трет его мелкой шкуркой, кто-то ластиком, а я, в последнее время, предпочитаю следующие варианты:

1. Если медь не шибко засрата окислами, достаточно её протереть тампоном смоченым в нашатырном спирте — ох и вонючая херня доложу я Вам, не нравится мне это занятие, но зато шустро. Идеально медь блистеть после этого не будет, но окислы спирт смоет и плата протравится.

2. Если же медь загажена порядочно, я её полирую войлочным кругом. Вешаю его на дрель и вуаля. Особо тут усердствовать не надо, пасту ГОИ я не применяю, для последующей протравки достаточно только войлочного круга. Быстро и эффективно.

В общем подготовили — фото выложить не могу, блистит зараза как зеркало и ничего не видно на фотке, фотограф из меня тож паршивый.

Ну да ладно, далее будем накатывать фоторезист.

Надо признать что фоторезист у меня уже вышел и срока годности и к плате собака липнуть отказывается, поэтому приходится предварительно плату греть. Я грею феном, но можно и утюгом. Хорошо бы конечно для этих целей ламинатор иметь, но:

— бабла мне на него теперь жалко

— когда бабла было не жалко было тупо лень 🙂

На горячую плату накатываем фоторезист, не забыв снять защитную пленку. Стараемся это делать максимально аккуратно, чтоб между платой и фоторезистом небыло воздушных пузырей. Бороться с ними потом — отдельная жопа. Если же пузыри все-таки появились, прокалываю их иглой.

Накатывать можно при любом освещении и не заниматься хернёй вспоминая любителей-фотографов, главное в нашем деле отсутствие солнечных лучей и других источников ультрафиолета.

После накатки, прогреваю плату горячим утюгом через газету, этим лечятся проколотые пузыри, ну и фоторезист прилипает намертво.

Далее накладываем шаблон на плату, здесь плата двухсторонняя, потому шаблон будет с обеих сторон платы. Кладём этот «бутерброд» на лист оргстекла и прижимаем воторым листом сверху. 2 листа нужны для того, чтоб после засветки одной стороны, можно было аккуратно перевернуть плату не сдвинув фотошаблон.

Далее накладываем шаблон на плату, здесь плата двухсторонняя, потому шаблон будет с обеих сторон платы. Кладём этот «бутерброд» на лист оргстекла и прижимаем воторым листом сверху. 2 листа нужны для того, чтоб после засветки одной стороны, можно было аккуратно перевернуть плату не сдвинув фотошаблон.

Засвечиваем с другой стороны. Я пользуюсь вот такой лампой:

Засвечиваю с растояния где-то 150мм в течении 7 минут (расстояние и время подбираются экспериментально).

После этой процедуры, рекомендуют оставить плату на 20 минут в темном месте и «задубить» в духовке. Я этого не делаю, за духовку можно люлей отгрести, а 20 минут ожидания — когда как, если не тороплюсь — могу и подождать.

Далее готовим слабый щелочной раствор — чайная ложка кальцинированной соды на пол литра воды. Температура воды — не принципиальна. Размешиваем чтоб растворилась вся сода. Для рук этот раствор не опасен, на ощупь как мыльная вода получается.

Снимаем с нашей платы защитную пленку и кидаем в раствор, после чего активно кисточкой начинаем тереть — но особо не нажимаем, чтоб не посдирать дорожки. Можно конечно и не тереть, но тогда есть вариант смываться фоторезист будет:

Засвечиваю с растояния где-то 150мм в течении 7 минут (расстояние и время подбираются экспериментально).

После этой процедуры, рекомендуют оставить плату на 20 минут в темном месте и «задубить» в духовке. Я этого не делаю, за духовку можно люлей отгрести, а 20 минут ожидания — когда как, если не тороплюсь — могу и подождать.

Далее готовим слабый щелочной раствор — чайная ложка кальцинированной соды на пол литра воды. Температура воды — не принципиальна. Размешиваем чтоб растворилась вся сода. Для рук этот раствор не опасен, на ощупь как мыльная вода получается.

Снимаем с нашей платы защитную пленку и кидаем в раствор, после чего активно кисточкой начинаем тереть — но особо не нажимаем, чтоб не посдирать дорожки. Можно конечно и не тереть, но тогда есть вариант смываться фоторезист будет:

— долго

— смоется всё

а нам не то не другое не подходит, посему трем.

получаем что-то похожее:

Промываем плату водой, раствор не выливаем — он нам ещё пригодится. Если в процессе проявки платы какие-то дорожки всёж отслоились либо воздушные пузыри дорожки подпортили, необходимо эти места подретушировать цапонлаком либо специальным маркером. Далее травим плату. Я пользую хлорное железо.

После травления опять промываем плату водой и кидаем обратно в щелочной раствор, чтоб смыть более не нужный фоторезист. Часика хватает.

Далее лудим. Для маленьких плат или шибко ювелирных пользуюсь сплавом Розе, для таки вот плат — тупо паяльником с плоским жалом размазываю олово по плате. Плату в этом случае имеет мысл покрыть флюсом, я пользуюсь обычным спирто-канифольным.

Промываем плату водой, раствор не выливаем — он нам ещё пригодится. Если в процессе проявки платы какие-то дорожки всёж отслоились либо воздушные пузыри дорожки подпортили, необходимо эти места подретушировать цапонлаком либо специальным маркером. Далее травим плату. Я пользую хлорное железо.

После травления опять промываем плату водой и кидаем обратно в щелочной раствор, чтоб смыть более не нужный фоторезист. Часика хватает.

Далее лудим. Для маленьких плат или шибко ювелирных пользуюсь сплавом Розе, для таки вот плат — тупо паяльником с плоским жалом размазываю олово по плате. Плату в этом случае имеет мысл покрыть флюсом, я пользуюсь обычным спирто-канифольным.

Кому-то может показаться что дорожки вышли не шибко ровными — дорожки вышли ровными 🙂 это издержки метода лужения паяльником, олово не равномерно ложится.

Ну собственно и все, финишная прямая, запаиваем детальки:

Кому-то может показаться что дорожки вышли не шибко ровными — дорожки вышли ровными 🙂 это издержки метода лужения паяльником, олово не равномерно ложится.

Ну собственно и все, финишная прямая, запаиваем детальки:

Как-то так получилось, платку для датчика холла делал по технологии «лазеоного утюга».

Насчёт прошивки … на плате не предусмотрен разъём для программирования в целях экономии места. Прошивал по SPI протоколу примерно так:

Как-то так получилось, платку для датчика холла делал по технологии «лазеоного утюга».

Насчёт прошивки … на плате не предусмотрен разъём для программирования в целях экономии места. Прошивал по SPI протоколу примерно так:

Пробовал программаторы, HVProg, AVR910 и USBAsp – все прошили контроллер без проблем.

Ну и собранный конечный вариант:

Пробовал программаторы, HVProg, AVR910 и USBAsp – все прошили контроллер без проблем.

Ну и собранный конечный вариант:

В законченом варианте кнопка сброса отсутствует — ну некуда мне ее было на плате втыкать, итак места мало, а если зависнет МК, значит обесточу и заново включу. Так же появился диод в цепи питания — защита от переполюсовки. Что касается остальных деталек – то использовал только те, что были под рукой, поэтому тут и SMD и обычные корпуса.

На неподвижной части станка крепим датчик, на ось вращения устаналиваем магнит таким образом, чтоб он при вращении проходил в 3-5 мм от датчика. Ну и пользуемся 🙂

АРХИВ:Скачать

В законченом варианте кнопка сброса отсутствует — ну некуда мне ее было на плате втыкать, итак места мало, а если зависнет МК, значит обесточу и заново включу. Так же появился диод в цепи питания — защита от переполюсовки. Что касается остальных деталек – то использовал только те, что были под рукой, поэтому тут и SMD и обычные корпуса.

На неподвижной части станка крепим датчик, на ось вращения устаналиваем магнит таким образом, чтоб он при вращении проходил в 3-5 мм от датчика. Ну и пользуемся 🙂

АРХИВ:Скачать

Раздел: [Устройства на микроконтроллерах]

Сохрани статью в:

2zv.ru

|

|

|

|

||||||||

radioskot.ru