Какие бывают виды покрытий сварочных электродов. Как состав покрытия влияет на свойства сварного шва. Какие преимущества и недостатки у электродов с разными типами покрытий. Как правильно выбрать электроды для конкретных задач сварки.

Основные виды покрытий сварочных электродов

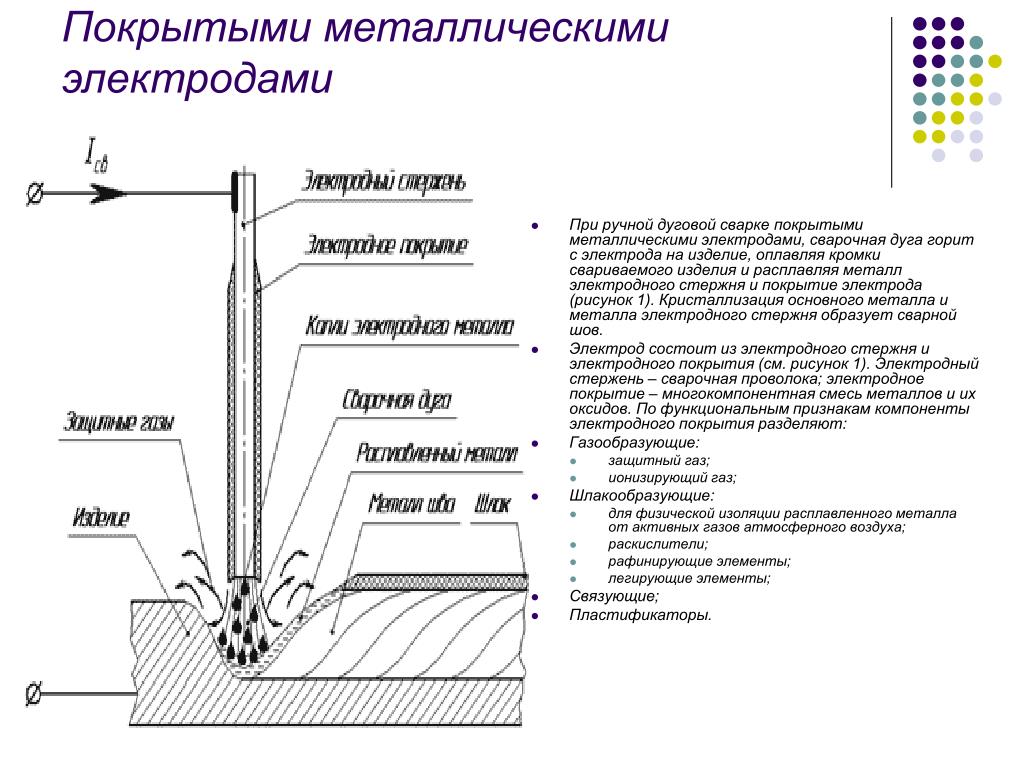

Покрытие электрода играет ключевую роль в процессе сварки и напрямую влияет на качество сварного соединения. Выделяют четыре основных вида покрытий сварочных электродов:

- Кислое покрытие

- Рутиловое покрытие

- Основное покрытие

- Целлюлозное покрытие

Каждый тип покрытия имеет свои особенности и область применения. Рассмотрим их подробнее.

Электроды с кислым покрытием

Кислое покрытие электродов содержит оксиды железа, марганца и кремния. Основные характеристики электродов с кислым покрытием:

- Легкое зажигание и стабильное горение дуги

- Возможность сварки на постоянном и переменном токе

- Устойчивость к влаге и механическим воздействиям

- Обеспечивают ровный сварной шов

- Хорошая отделяемость шлаковой корки

Однако кислые электроды имеют и недостатки:

- Риск образования подрезов

- Выделение токсичных веществ при сварке

- Опасность возникновения горячих трещин

Из-за этих недостатков кислые электроды сегодня используются реже. Их применяют в основном для сварки неответственных конструкций из низкоуглеродистых и низколегированных сталей.

Особенности рутиловых электродов

Рутиловое покрытие содержит природный диоксид титана (рутил), а также кремнезем, карбонаты кальция и магния, ферромарганец. Рутиловые электроды обладают рядом преимуществ:

- Легкое повторное зажигание дуги

- Стабильное горение дуги с малым разбрызгиванием металла

- Возможность сварки по ржавой и окисленной поверхности

- Высокая прочность и пластичность сварного шва

- Мелкочешуйчатый шов с хорошим внешним видом

- Легкое отделение шлаковой корки

К недостаткам можно отнести необходимость прокалки электродов перед сваркой и чувствительность к повышению силы тока. Рутиловые электроды универсальны и широко применяются при сварке конструкций из углеродистых и низколегированных сталей.

Электроды с основным покрытием

В состав основного покрытия входят карбонаты кальция и магния, а также плавиковый шпат. Основные электроды обеспечивают высокое качество сварного соединения:

- Высокая пластичность и ударная вязкость шва

- Низкое содержание газов и примесей в металле шва

- Высокая стойкость к образованию горячих трещин

- Возможность сварки во всех пространственных положениях

Однако у основных электродов есть и свои особенности применения:

- Чувствительность к влаге — требуют хранения в сухом месте

- Нестабильная дуга при работе на переменном токе

- Необходимость тщательной подготовки поверхности перед сваркой

- Обязательная прокалка электродов перед работой

Основные электроды применяют для сварки ответственных конструкций, когда к качеству шва предъявляются повышенные требования. Их часто используют при сварке трубопроводов, мостов и других важных сооружений.

Целлюлозные электроды и их особенности

Покрытие целлюлозных электродов содержит до 50% органических компонентов, в основном целлюлозы. Это придает им ряд уникальных свойств:

- Глубокое проплавление металла

- Возможность сварки вертикальных швов на спуск

- Высокая скорость сварки

- Хорошая защита сварочной ванны

Однако целлюлозные электроды имеют и существенные недостатки:

- Высокое содержание водорода в сварном шве

- Риск образования холодных трещин

- Сильное разбрызгивание металла

- Необходимость высокой квалификации сварщика

Целлюлозные электроды в основном применяют для сварки трубопроводов, особенно при прокладке магистральных нефте- и газопроводов. Их использование требует строгого соблюдения технологии сварки.

Сравнение рутиловых и целлюлозных электродов

Рутиловые и целлюлозные электроды часто сравнивают, так как они широко применяются в промышленности. Основные различия между ними:

| Характеристика | Рутиловый электрод | Целлюлозный электрод |

|---|---|---|

| Проплавление | Среднее | Глубокое |

| Разбрызгивание | Низкое | Высокое |

| Удаление шлака | Легкое | Требует очистки |

| Пространственные положения | Все, кроме вертикали вниз | Все, включая вертикаль вниз |

| Простота использования | Легкие в применении | Требуют высокой квалификации |

Выбор между рутиловыми и целлюлозными электродами зависит от конкретных условий сварки и требований к сварному соединению.

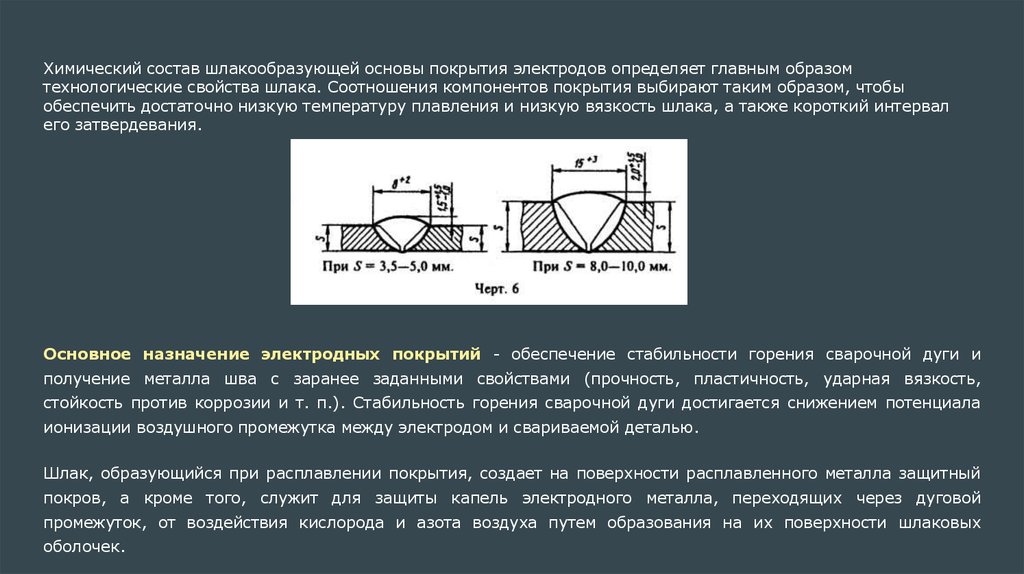

Влияние состава покрытия на свойства сварного шва

Состав покрытия электрода оказывает значительное влияние на свойства получаемого сварного соединения:

- Химический состав покрытия определяет состав защитной атмосферы в зоне сварки

- Шлакообразующие компоненты влияют на формирование и кристаллизацию сварочной ванны

- Раскислители и легирующие элементы в покрытии изменяют химический состав и свойства металла шва

- Ионизирующие компоненты влияют на стабильность горения дуги

Правильный выбор типа покрытия позволяет получить сварной шов с требуемыми механическими свойствами и структурой.

Как выбрать электроды для конкретных задач сварки

При выборе электродов следует учитывать следующие факторы:

- Химический состав и толщина свариваемого металла

- Требования к механическим свойствам сварного соединения

- Пространственное положение сварки

- Условия выполнения сварочных работ

- Квалификация сварщика

Для ответственных конструкций рекомендуется использовать электроды с основным покрытием. Для общих сварочных работ хорошо подходят рутиловые электроды. При сварке трубопроводов часто применяют целлюлозные электроды.

Заключение

Выбор правильного типа покрытия электрода играет ключевую роль в обеспечении качества сварного соединения. Каждый вид покрытия имеет свои преимущества и ограничения. Понимание особенностей различных типов электродов позволяет сварщику подобрать оптимальный вариант для конкретных условий работы и получить высококачественное сварное соединение.

Состав покрытия сварочных электродов

- С кислым покрытием

- С целлюлозным покрытием

- С рутиловым покрытием

Многим людям интересно, из чего сделано покрытие электродов. Одни недоумевают, почему при сваривании выделяется едкий дым или зачем вообще нужно покрытие на электродах? Ответы на эти и другие вопросы Вы получите после прочтения этой статьи. Покрытие электродов наносится специально для возможности сваривания металлических частей. Вещество, которым покрыты все электроды, не дает нагреваться и плавиться одновременно всему электроду.

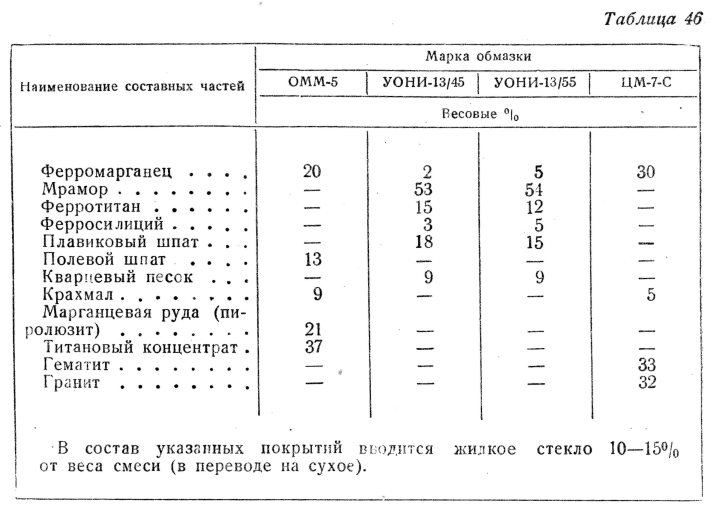

В основном электроды покрыты газообразующими элементами. Также в качестве покрытия могут выступать такие элементы: мука, декстрин или крахмал. Также в состав покрытия электродов могут входить и такие неорганические компоненты как мрамор и магнезит. Еще частенько сварочные электроды покрывают ферросплавами. Ферросплавы – это сплавы железа из марганцем, титаном и кремнием.

Те электроды, которые имеют в своем составе ионизующие компоненты, содержат разные соединения с невысоким потенциалом ионизации. Также как бы это странно не звучало, но иногда электроды могут быть покрыты жидким стеклом. Жидким стеклом могут быть каолин, различные водные растворы силикатов натрия и слюда.

Однако более половины покрытия всех электродов составляет железная стружка или железный порошок. Практически все материалы, входящие в состав покрытия могут быть как шлаковой, так и газовой защитой при сваривании.

Также есть и виды электродов с кислотным покрытием. Кислотное покрытие отличается от других средним уровнем образования пор во время сваривания.

Однако кислотные электроды имеют и свои недостатки. Пониженная вязкость и пластичность шва являются основными недостатками этого вида покрытий электрода. Этот недостаток означает то, что возникает огромная вероятность трещины шва. В наше время кислотные электроды уже практически не используются. Их можно использовать при сваривании не очень ответственных объектов, но лучше всего воздержаться от их употребления вообще.

Многие опытные сварщики со стажем поняли, что нужно покупать электроды с обычным шлаковым покрытием. Такие электроды предоставляют много удобств при сваривании металлических частей, в частности они дают газовую и шлаковую защиту.

Также многие опытные сварщики знают и то, что

заказать качественные электроды можно только через страницу на этом сайте «Контакты». Оформив заказ электродов, Вы сможете получить через несколько дней по-настоящему качественные электроды для сваривания.

- Из чего делают электроды

Электроды АНО-4

Сварочные электроды эа-400

Электроды э 42

Типы и виды покрытия сварочных электродов

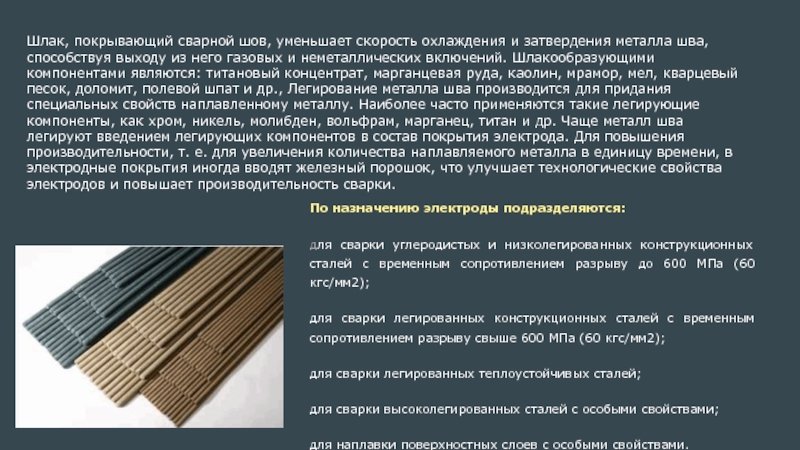

Виды покрытия электродов по ГОСТ 9466-75 подразделяются на кислые, целлюлозные, рутиловые и основные. Также существуют электроды с покрытием смешанного вида, например, рутилово-целлюлозные или рутилово-кислые и электроды с прочими видами покрытий, которые не относятся к указанным выше и обозначаются буквой «П». А при наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляют букву «Ж». По европейскому стандарту

В нашей статье мы рассмотрим электроды с покрытием четырех основных видов, особенности их применения, а также плюсы и минусы различных типов покрытия. А о том, как выбрать электроды для сварки читайте здесь.

А о том, как выбрать электроды для сварки читайте здесь.

Содержание

Электроды с кислым покрытием (символ А)

В состав электродов с кислым покрытием входят: оксиды железа, марганца и кремния. Стоит отметить, что токсичные оксиды марганца могут нанести вред здоровью человека. Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

По механическим свойствам металла шва электроды с покрытием этого вида относятся к типам Э38 и Э42 по ГОСТ 9467-75, обладая пределом прочности до 412 МПа. Они малочувствительны к окалине и ржавчине на свариваемом металле, а также допускают работу удлиненной дугой. Сварку ими можно выполнять на постоянном и переменном токе.

При работе электродами с таким типом покрытия за счет выделения большого количества кислорода во время сварки повышается температура дуги и снижается поверхностное натяжение расплавленного металла, что делает его очень текучим. Это позволяет повысить скорость сварки, но несет риски подрезов (один из дефектов сварного соединения). При этом металл шва имеет повышенную склонность к образованию горячих трещин.

Плюсы электродов с кислым покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность проводить сварочные работы на постоянном и переменном токе

- При сварке ржавого или покрытого окалиной металла не образуют пор

- Устойчивость к влаге и механическим воздействиям

- Обеспечивает ровный сварной шов

- Хорошая отделяемость шлаковой корки

Минусы электродов с кислым покрытием

- Риск образования подрезов

- Выброс опасных токсинов

- Опасность образования горячих трещин при сварке

Области применения

Данный тип электродов используют для сварки некритичных низколегированных стальных конструкций в строительстве и машиностроении.

Электроды с целлюлозным покрытием (символ Ц)

До 50% состава электродов с целлюлозным видом покрытия занимают органические составляющие, как правило, целлюлоза. Также в него могут входить органические смолы, ферросплавы, тальк и прочие вещества.

Металл шва, полученный при использовании целлюлозных электродов по химическому составу соответствует полуспокойной или спокойной стали. При этом он содержит повышенное количество водорода. По механическим свойствам металла шва электроды с этим покрытием соответствуют типам Э42, Э46 и Э50 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа и 490 МПа соответственно.

Их главной особенностью является возможность выполнения вертикальных швов на спуск (сверху вниз). Это достигается за счет образования малого количества шлака, который не стекает вниз, а также большого количества защитных газов. При односторонней сварке на весу для электродов с целлюлозным видом покрытия характерно образование равномерного обратного валика шва.

Следует отметить, что эти электроды обладают повышенным количеством брызг и пониженной пластичностью металла шва, обусловленной большим количеством водорода, образующегося при сгорании органических компонентов.

Плюсы электродов с целлюлозным покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность выполнять сварочные работы как на постоянном, так и на переменном токе

- Легкое отделение шлака

- Возможность сварки во всех пространственных положениях

- Отличная защита сварочной ванны

- Отсутствие выброса опасных токсинов

- Чистый корневой шов

Минусы электродов с целлюлозным покрытием

- Сильные брызги металла

- Чешуйчатый поверхностный шов

- Высокое содержание водорода в защитном газе

- Склонность к небольшим подрезам по краям (трещинам)

- Необходимо прокалить электроды перед началом работы

Области применения

Электроды из целлюлозы применяют при сварке низколегированных сталей. Эффективны при сварке корневого шва магистральных трубопроводов.

Эффективны при сварке корневого шва магистральных трубопроводов.

Электроды с рутиловым покрытием (обозначение Р)

Рутиловый вид покрытия электродов состоит в основном из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца.

Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Большинство марок электродов с рутиловым покрытием по механическим свойствам металла шва относится к типам Э42 и Э46 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа соответственно. При этом у рутиловых электродов стойкость металла шва к образованию трещин выше чем у электродов с кислым покрытием.

Кроме чисто рутиловых покрытий, широко распространены смешанные: рутилово-целлюлозный (РЦ), рутилово-основной (РБ), кисло-рутиловый (АР) типы, которые также обладают хорошими технологическими свойствами.

Электроды с этим видом покрытия характеризуются спокойным расплавлением с малым количеством брызг, а также обеспечивают переход металла стержня в сварочную ванну малыми или средними каплями. Они обладают легким повторным поджигом дуги за счет наличия TiO2, зачастую без соприкосновения стержня электрода с основным металлом. За счет этой особенности достаточно удобно работать короткими швами, когда необходимо частое прерывание дуги. Шов при этом имеет тонкий рисунок, а шлак легко отделяется от металла шва. Еще одним преимуществом рутилового вида покрытия является низкая чувствительность при работе с влажным и ржавым металлом и по окисленной поверхности.

Следует отметить, что рутиловые покрытия менее вредны для здоровья сварщика, чем остальные.

Плюсы электродов с рутиловым покрытием

- Легкое повторное зажигание

- Стабильное горение дуги

- Нет необходимости подготавливать поверхность к работе

- Высокая прочность шва.

Не образует горячих и холодных трещин в металле

Не образует горячих и холодных трещин в металле - Обеспечивает мелкочешуйчатый шов

- Легкое отделение шлака

- Можно использовать как с переменным, так и с постоянным током

Минусы электродов с рутиловым покрытием

- Необходимо прокалить электроды до начала работ

- Необходимо контролировать силу тока, потому что с ее увеличением характеристики электродов ухудшаются

Области применения

Рутиловые электроды – очень популярные, так как область их применения достаточно широка. Например, они используются при сварке низкоуглеродистых конструкций и изделий, сборке трубопроводных конструкций, а также сварке и ремонте изношенных деталей.

Популярные марки электродов с рутиловым видом покрытия

- GOODEL-OK46 – рутилово-целлюлозное, тип Э46

- АНО-21 – рутилово-целлюлозное, тип Э46

- ОЗС-4 – рутиловое, тип Э46

- ОЗС-12 – рутиловое, тип Э46

- МР-3 – рутиловое или рутилово-целлюлозное, тип Э46

Электроды с основным покрытием (символ Б)

В состав электродов с основным видом покрытия входят карбонаты магния и кальция (доломит, мрамор, магнезит) и плавиковый шпат (CaF2). Последний снижает эффективность работы при использовании переменного тока, поэтому сварка такими электродами выполнятся только на постоянном токе. Смешанные типы, содержащие меньшее количество CaF2 допускают выполнение работ на переменном токе.

Последний снижает эффективность работы при использовании переменного тока, поэтому сварка такими электродами выполнятся только на постоянном токе. Смешанные типы, содержащие меньшее количество CaF2 допускают выполнение работ на переменном токе.

Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. По механическим свойствам металла шва электроды с основным покрытием относятся к типам Э42А, Э46А, Э50А, Э55 и Э60 по ГОСТ 9467-75. Наиболее распространенный и востребованный тип Э50А обладает временным сопротивлением разрыву до 490 МПа. Индекс «А» указывает на то, что наплавленный металл обладает повышенными пластическими свойствами.

Электроды с этим видом покрытия характеризуются высокими показателями пластичности и ударной вязкости при нормальных и низких температурах, а также обладает повышенной стойкостью против образования горячих трещин. Это достигается за счет низкого содержания газов, неметаллических включений и вредных примесей. Также газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

Также газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

Вместе с тем по технологическим характеристикам электроды с основным покрытием имеют свои недостатки. Они достаточно чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. А также требуют соблюдения условий хранения (в сухом вентилируемом помещении) и обязательной прокалки при высоких температурах перед применением. Сварка, как правило, производится постоянным током обратной полярности.

Плюсы электродов с основным покрытием

- Шов обладает хорошей вязкостью и пластичностью

- Металл содержит небольшое количество газов и примесей

- Стык устойчив к горячему растрескиванию

- Возможность сварки во всех пространственных положениях

Минусы электродов с основным покрытием

- Чувствительны к влаге – электроды следует хранить в сухом месте

- При работе на переменном токе дуга может быть нестабильной

- Удлинение дуги приводит к появлению пор

- При работе на влажных поверхностях соединение может ухудшиться

- Перед работой электроды необходимо прокалить

- Перед сваркой необходимо подготовить поверхность

- Сложны для начинающих сварщиков

Области применения

Электроды с основным покрытием используются при сварке ответственных конструкций, когда к металлу шва предъявляются высокие требования. Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Популярные марки электродов с основным видом покрытия

- GOODEL-52U – основное, тип Э50А

- УОНИ-13/55 – основное, тип Э50А

- ЦУ-5 – основное, тип Э50А

- ТМУ-21У – основное, тип Э50А

Сравнение использования рутиловых и целлюлозных электродов

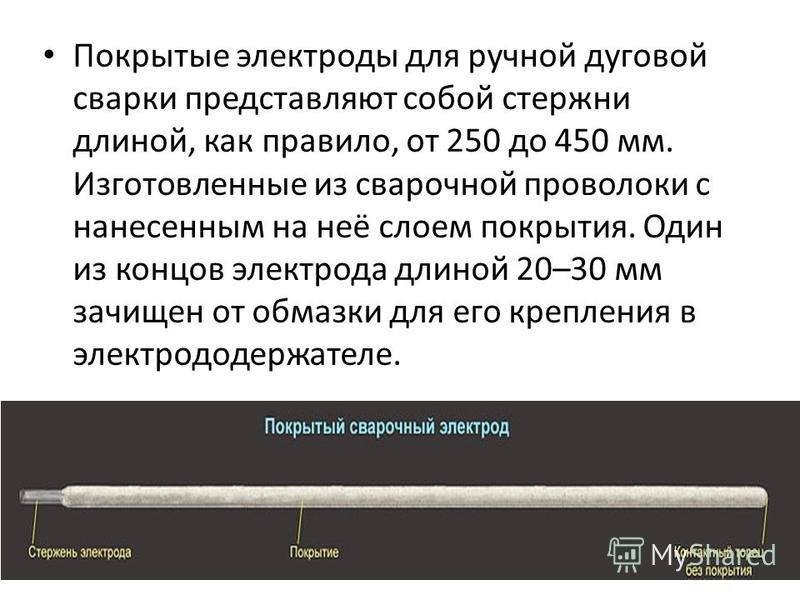

На рынке доступно множество типов электродов для ручной дуговой сварки (ММА). В зависимости от основной составляющей их флюса они группируются в три категории: целлюлозные, рутиловые и основные. Все электроды состоят из проволоки с сердечником (обычно диаметром 2,5–6 мм), покрытой флюсом. Стержневая проволока, как правило, изготавливается из низкокачественной ободочной стали, а флюсы содержат много элементов, позволяющих улучшить микроструктуру сварного шва.

Состав флюса влияет на поведение электродов. Основные компоненты различных типов электродов и защитный газ, создаваемый для каждого из них, описаны в таблице 1 (Bowniszewski, 1979). Таблица 1. Основные составляющие трех возможных типов электродов и защитный газ, образующийся при их сжигании0014

Таблица 1. Основные составляющие трех возможных типов электродов и защитный газ, образующийся при их сжигании0014

Основные характеристики электродов ММА подробно описаны (Bosward, 1980). В следующих параграфах приводится сводка характеристик электродов общего назначения (рутиловых и целлюлозных).

Рутиловый электрод

Отличие электродов Э6012 от Э6013 состоит в том, что покрытие Э6012 содержит натрий, а покрытие Э6013 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы компенсировать неустойчивость руки сварщика.

Благодаря высокому содержанию диоксида титана (также называемого диоксидом титана) рутиловый электрод обеспечивает гладкую поверхность валика, легкое удаление шлака и ровную дугу. Во время горения флюсовое покрытие в основном образует углекислый газ.

Во время горения флюсовое покрытие в основном образует углекислый газ.

Этот флюс также содержит целлюлозу. Несмотря на то, что содержание целлюлозы намного ниже, чем в целлюлозном электроде (до 10% по Бонишевскому), ее присутствие вместе с влагой означает, что эти электроды производят относительно высокие уровни водорода: до 25 мл/100 г металла сварного шва. (сайт ТВИ). Это ограничивает их использование для мягких сталей толщиной менее 25 мм и тонколистовых низколегированных сталей типа C/Mo и 1Cr1/2Mo (веб-сайт TWI).

Электроды с рутиловым покрытием можно использовать для сварки во всех положениях, кроме положения вертикально вниз. Осаждение можно улучшить за счет добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в горизонтальном положении.

Электроды с рутиловым покрытием имеют среднее проплавление, тихую дугу и незначительное разбрызгивание (Bosward, 1980). Они создают большое количество самоотделяющегося шлака, который требует небольшой очистки после сварки.

Они создают большое количество самоотделяющегося шлака, который требует небольшой очистки после сварки.

Вероятно, это наиболее широко используемые электроды общего назначения (веб-сайт TWI). Однако эти электроды не следует использовать на конструкциях, где требуется высокая ударная вязкость (Bosward, 1980). В таблице 2 приведены их механические свойства.

Таблица 2 Типичные механические свойства, полученные с E6012 и E6013 AWS A5.1/A5.1M, 2012 г.

| Impact value requirement (AWS as welded) | Testing temperature | Yield strength requirement (MPa) | Typical tensile requirement (MPa) |

|---|---|---|---|

| E6012 | |||

| Не указано | 0°С | 330 | 430 |

| Е6013 | |||

| Не указано | 0°С | 330 | 430 |

Целлюлозный электрод

Подобно рутиловым электродам, различия между целлюлозными электродами E6010 и E6011 заключаются в электрических параметрах, используемых во время сварки, и типе их покрытия. Покрытие Е6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в режимах DCEN, DCEP или AC, но опять же рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Покрытие Е6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в режимах DCEN, DCEP или AC, но опять же рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Газовый щит, образующийся при сжигании целлюлозы, содержит водород, монооксид углерода и диоксид углерода. В сварном шве можно найти от 30 до 45 мл водорода на 100 г (веб-сайт TWI). Это имеет два следствия: хорошую защиту сварочной ванны и высокий уровень диффузионного водорода в металле шва и околошовной зоне (ЗТВ). Высокий процент водорода является причиной высокой скорости осаждения и более глубокого проникновения за счет создания пробивной дуги (Clyne, 1984), которой хорошо известен этот вид электродов.

Другим следствием содержания водорода в газовой защите является требование более высокого напряжения (около 70 В).

Однако основным недостатком этого электрода является высокое содержание водорода в защитном газе. Это приводит к высокому уровню диффузионного водорода в сварном шве, что является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются передовые методы и не предпринимаются превентивные меры.

Это приводит к высокому уровню диффузионного водорода в сварном шве, что является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются передовые методы и не предпринимаются превентивные меры.

Высокий уровень водорода означает, что любая сталь, сваренная этими электродами, должна иметь очень высокую стойкость к холодному растрескиванию, вызванному водородом (веб-сайт TWI). Эти электроды в основном используются для сварки низкоуглеродистой нелегированной стали. Их следует использовать только с учетом состава стали, ограничений и необходимости предварительного подогрева.

Еще одним преимуществом целлюлозных электродов является возможность сварки в положении трубы печи (или вертикально вниз). Электроды E6010 иногда называют электродами для печных труб. Это положение может улучшить сварной шов и помогает повысить эффективность и производительность благодаря быстрому охлаждению шлака.

Этот метод сварки должен выполняться опытным сварщиком, который может выполнять сварку в быстрой последовательности, чтобы поддерживать горячее состояние сварки и обеспечивать выход водорода. На толстостенных трубах сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления соединения (Спиллер, 19).91). Следует отметить, что любой тип целлюлозного электрода требует высокой квалификации сварщика, поэтому сварку печных труб особенно нельзя проводить без тщательности и подтверждения компетентности сварщика.

На толстостенных трубах сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления соединения (Спиллер, 19).91). Следует отметить, что любой тип целлюлозного электрода требует высокой квалификации сварщика, поэтому сварку печных труб особенно нельзя проводить без тщательности и подтверждения компетентности сварщика.

Количество образующихся брызг ограничивает использование очень сильного тока (Bosward, 1980). Целлюлозные электроды также выделяют большое количество дыма (Welding and Cutting, 2013), но количество шлака, удаляемого после каждого сварного шва, невелико (веб-сайт TWI).

Механические свойства целлюлозных электродов представлены в таблице 3. Имеются значения ударной вязкости до -30°C в состоянии после сварки.

Таблица 3 Типичные механические свойства, полученные с помощью E6010 и E6011, AWS A5.1/A5.1M, 2012

| Требуемое значение (AWS AS сварки) (МПа) | Типичная прочность на растяжение (МПа) | ||

|---|---|---|---|

|

Э6010 |

|||

| 27Ж | -30°С | 330 | 430 |

| Е6011 | |||

| 27Ж | -30°С | 330 | 430 |

Его характеристики глубокого проплавления, высокая скорость наплавки и возможность использования в вертикальном положении означают, что эти электроды в основном используются для прокладки трубопроводов по пересеченной местности, хотя они используются в более ограниченной степени для сварки резервуаров. (сайт ТВИ).

(сайт ТВИ).

В промышленных условиях использование электродов этого типа обычно ограничивается корневым проходом процедуры сварки. После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти. Это ограничение должно быть указано в спецификации процедуры сварки.

Опять же, эти электроды требуют квалифицированного сварщика. Это особенно актуально при работе с трубой с наружным диаметром менее восьми дюймов, поскольку сварка в вертикальном положении вниз может быть затруднена.

Заключение сравнения

В соответствии с европейским стандартом (EN 1011-2:2004) необходимая температура и продолжительность предварительного нагрева могут быть определены в зависимости от углеродного эквивалента стали и количества диффундирующего водорода, создаваемого электродом. Это определяет классификацию электродов по пятибалльной шкале от A до E.

Категория А соответствует электродам, создающим количество диффузионного водорода более 15 мл/100 г наплавленного металла. Категория E относится к электродам, создающим количество диффузионного водорода менее 3 мл/100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Категория E относится к электродам, создающим количество диффузионного водорода менее 3 мл/100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Согласно Boniszewski (1979), несмотря на приемлемое качество и прочность сварного шва, полученного с помощью целлюлозных электродов (100 Дж по Шарпи-V, полученный при -10°C), из-за требуемой высокой температуры предварительного нагрева их обычно избегают для высоких технологий. изготовление, такое как морские сооружения или сосуды под давлением

Целлюлозные электроды более сложны в использовании и, следовательно, требуют квалифицированного сварщика. Их большим преимуществом является повышенная скорость, которую они обеспечивают за счет технологии дымохода или вертикальной сварки вниз, но не качество сварки. Они подходят в тех случаях, когда необходимо сварить большое количество труб или требуется много вертикальных швов вниз, а не для разовых работ. Скорость перемещения может достигать 300 мм/мин.

В любом случае использование целлюлозных электродов обычно ограничивается корневым проходом многопроходной процедуры. Использование горячего прохода имеет жизненно важное значение в случае целлюлозных электродов.

В следующей таблице приведены результаты сравнения и предыдущие выводы.

Таблица 4 Сравнение характеристик электродов

| Характеристика | Рутиловый электрод | Целлюлозный электрод | 4 | Нижний | Высшее |

|---|---|---|

| Напряжение (В) | Нижний | Высшее |

| Проникновение | Нижний | Высшее |

| Количество брызг | Нижний | Высшее |

| Удаление шлака | Самовыпускающийся | Требуется чистка |

| Очистка | Очень мало требуется | Всегда нужен |

| Позиция | Все, кроме вертикального вниз | Все, включая печную трубу/вертикально вниз |

| Простота использования | Легкий | Требуется квалифицированный сварщик |

| Создание дыма | Меньшее количество дыма | Большое количество дыма |

| Опасность водородного растрескивания | Низкий риск при правильном предварительном нагреве | Высокий риск |

| Одно- или многопроходная сварка | Одно- и многоходовые | Многопроходный |

| Меры предосторожности при предварительном нагреве | Требуется предварительный подогрев в соответствии с BS EN ISO 1011-2:2004 | Требуется предварительный подогрев в соответствии с BS EN ISO 1011-2:2004 |

| Термическая обработка после сварки | Отжиг водорода можно использовать для удаления диффузионного водорода |

Руководство и передовая практика по предотвращению водородного растрескивания в случае использования целлюлозных электродов

Водородное растрескивание происходит при температуре, близкой к температуре окружающей среды, если выполняются три условия: диффундирующий водород в сварном шве, растягивающие напряжения и восприимчивая микроструктура (Kihara, 1970 ).

Растягивающих напряжений нельзя избежать, но их можно уменьшить с помощью разумной конструкции. Микроструктуру можно до некоторой степени контролировать, выбирая материал, менее чувствительный к водородному растрескиванию (с низким углеродным эквивалентом [EN 1011-2: 2004]). Наконец, уменьшением содержания диффузионного водорода в сварном шве можно управлять, выбирая расходуемый материал с низким содержанием водорода (что не относится к целлюлозному электроду) или улучшая выделение водорода из сварного шва.

Содержание водорода в металле сварного шва зависит от скорости охлаждения от температуры сварки (Folkhard et al, 1973). Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффузионного водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить за счет увеличения предварительного нагрева и межпроходной температуры.

Когда толщина увеличивается, время дегазации (и время сварки) для сварного шва увеличивается, и поэтому увеличивается количество дегазирующего водорода. Также дополнительный нагрев следующего прогона приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре. Однако остаточные напряжения возрастут.

Также дополнительный нагрев следующего прогона приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре. Однако остаточные напряжения возрастут.

Условия охлаждения корневого шва имеют решающее значение для содержания водорода в сварном шве. Очистка или повторный нагрев второго прохода помогает высвободить диффузионный водород.

Дополнительные рекомендации и рекомендации по использованию целлюлозных электродов

Прежде всего, только сварщикам с недавней квалификацией, относящейся к использованию целлюлозных электродов, должно быть разрешено выполнять какие-либо сварочные работы с ними.

Предварительный нагрев, аналогичный необходимому для рутиловых электродов, следует применять перед сваркой, чтобы снизить скорость охлаждения сварного шва и обеспечить выделение водорода.

Использование целлюлозных электродов должно быть ограничено корневым проходом и всегда должно сопровождаться горячим проходом с другим электродом, чтобы обеспечить удаление большей части диффундирующего водорода и улучшение макроструктуры сварного шва. Кроме того, следует избегать однопроходных угловых сварных швов, так как это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость ЗТВ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева при последовательных проходах.

Кроме того, следует избегать однопроходных угловых сварных швов, так как это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость ЗТВ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева при последовательных проходах.

Целлюлозные электроды не следует сушить, так как они используют водород в атмосфере для защиты сварочной ванны. Их следует использовать непосредственно из упаковки производителя. Если электрод влажный, его можно высушить в печи при температуре 120°C. Если электроды намокли, их необходимо выбросить. Рекомендации по расходуемым хранилищам можно найти в AWS A5.1/A5.1M.

В случае высокого риска водородного растрескивания возможен последующий нагрев (также называемый водородным обжигом) сварного шва путем либо поддержания минимальной межпроходной температуры, либо повышения температуры до 200–300°C сразу после сварки, до охлаждения зоны сварки ниже минимальной межпроходной температуры (EN 1011-2: 2004).

Заключение

Только сварщики, имеющие недавнюю квалификацию для использования специально целлюлозных электродов, должны иметь право выполнять какие-либо сварочные работы с ними.

Использование целлюлозного электрода должно быть ограничено корневым швом перед заполнением шва электродами с рутиловым покрытием. Горячий проход следует наносить максимум через десять минут после завершения корневого прохода.

Предварительный подогрев следует выбирать в соответствии с BSI BS EN 1011-2, принимая во внимание марку материала и прочность сварного шва.

Каталожные номера

- ASME B31.3 A106 класс B.

- AWS A5.1/A5.1M, 2012 г.: «Технические условия на электроды из углеродистой стали для дуговой сварки защищенным металлом».

- Boniszewski T, 1979: «Ручная дуговая сварка металлическим электродом – старый процесс, новые разработки, Часть II: Понимание электродов MMA, металлург и технолог». Vol. 11.

№ 11.

№ 11. - Bosward I, 1980: «Руководство по выбору электрода для сварщика». Том. 41, № 210, стр. 10-13.

- BSI BS EN 1011-2: «Сварка. Рекомендации по сварке металлических материалов. Часть 2. Дуговая сварка ферритных сталей». 2004 г.

- Clyne A J, 1984: «Оценка электродов с низким содержанием водорода для кольцевой сварки трубопроводов». British Gas R&D.

- Folkhard, H, Schabereiter H, Rabendteiner G, Rettenbacher H, 1973: «Новые данные о содержании водорода в сварных соединениях как основа для безтрещинной сварки высокопрочной трубопроводной стали целлюлозными электродами». Международная конференция по сварке, стр. 39. /44.

- Кихара Х., Тераи К., Ямада С., Нагано Т., 1970: «Исследование температуры предварительного нагрева сварных швов высокопрочной стальной конструкции». Trans Jap. Сварочное общество, д. 1, стр. 119/129.

- Сварка и резка: «Выбор стержневых электродов (часть 1) для сварки и резки». 123, № 4, 2013.

- Spiller KR, 1991: «Варианты процесса и ручные методы сварки трубных конструкций, Технологическая сварка труб и труб».

Изд.: В. Лукас. Издательство: Abington, Cambridge, CB1 6AH, UK, Abington Publishing; ISBN 1-85573-012-X. Глава 1, стр. 1-20.

Изд.: В. Лукас. Издательство: Abington, Cambridge, CB1 6AH, UK, Abington Publishing; ISBN 1-85573-012-X. Глава 1, стр. 1-20. - Веб-страница TWI: http://www.twi-global.com/technical-knowledge/job-knowledge/welding-consumables-part-1-082/

Связь состава газодиффузионного электрода со снижением содержания СО2 в проточной ячейке

Эрик В. Лис, и Бенджамин А. В. Моубрей, б Даниэль А. Сальваторе, и Грейс Л. Симпсон, б Дэвид Дж. Дворак, с Шаосюань Рен, б Джеки Чау, б Кэтрин Л. Милтон б а также Кертис П. Берлингетта * абвд

Принадлежности автора

* Соответствующие авторы

и

Кафедра химической и биологической инженерии, Университет Британской Колумбии, 2360 East Mall, Ванкувер, Британская Колумбия, Канада

Электронная почта:

cberling@chem. ubc.ca

ubc.ca

б Химический факультет Университета Британской Колумбии, 2036 Main Mall, Ванкувер, Британская Колумбия, Канада

в Институт квантовой материи Стюарта Блюссона, Университет Британской Колумбии, 2355 East Mall, Ванкувер, Британская Колумбия, Канада

д Канадский институт перспективных исследований (CIFAR), 661 University Avenue, Торонто, Онтарио, Канада

Аннотация

rsc.org/schema/rscart38″> Газодиффузионные электроды (ГДЭ) обеспечивают перенос реагентов, продуктов и электронов в электрохимических реакторах, предназначенных для восстановления CO 2 в топливо или химические вещества. Хотя обычно предполагается, что отношение иономера к электрокатализатору в чернилах-предшественниках катализатора не меняется после нанесения на GDE, мы показываем здесь, что это предположение, вероятно, неверно. Кроме того, мы обнаружили, что фарадеевская эффективность для формиата, которая считается несущественной по сравнению с CO при использовании электрокатализаторов Ag, может быть смодулирована на 20% путем изменения содержания GDE Nafion® всего на 5% по весу. Мы смогли разрешить эти небольшие различия в составе GDE, разработав протокол рентгеновской флуоресценции (XRF), который количественно определяет сульфонатные группы, присоединенные к основной цепи из политетрафторэтилена (ПТФЭ) Nafion®. Используя этот протокол, мы смогли определить, как точно контролировать относительное количество иономера к электрокатализатору для каждого GDE.