Как устроены поршневые компрессоры. Какие бывают типы поршневых компрессоров. Как работает одноступенчатый и двухступенчатый поршневой компрессор. Из каких основных частей состоит поршневой компрессор.

Назначение и классификация поршневых компрессоров

Поршневые компрессоры предназначены для сжатия атмосферного воздуха до определенного давления. Их основное применение — обеспечение сжатым воздухом тормозных систем поездов, а также собственных нужд локомотивов и моторвагонного подвижного состава.

Классификация поршневых компрессоров производится по нескольким основным критериям:

По числу цилиндров:

- Одноцилиндровые

- Двухцилиндровые

- Трехцилиндровые

- Шестицилиндровые

По расположению цилиндров:

- Горизонтальные

- Вертикальные

- W-образные

- V-образные

По числу ступеней сжатия:

- Одноступенчатые

- Двухступенчатые

По типу привода:

- С приводом от электродвигателя

- С приводом от дизельного двигателя

Такое разнообразие конструкций позволяет подобрать оптимальный компрессор для конкретных условий эксплуатации.

Принцип работы одноступенчатого поршневого компрессора

В одноступенчатом компрессоре весь процесс сжатия воздуха происходит в одном цилиндре за два хода поршня:

- При движении поршня вниз открывается всасывающий клапан и происходит всасывание атмосферного воздуха при постоянном давлении.

- При движении поршня вверх всасывающий клапан закрывается и начинается сжатие воздуха. Когда давление достигает заданного значения, открывается нагнетательный клапан и сжатый воздух выталкивается в ресивер.

Оставшийся во вредном пространстве цилиндра воздух расширяется при обратном ходе поршня, после чего цикл повторяется.

Устройство и работа двухступенчатого поршневого компрессора

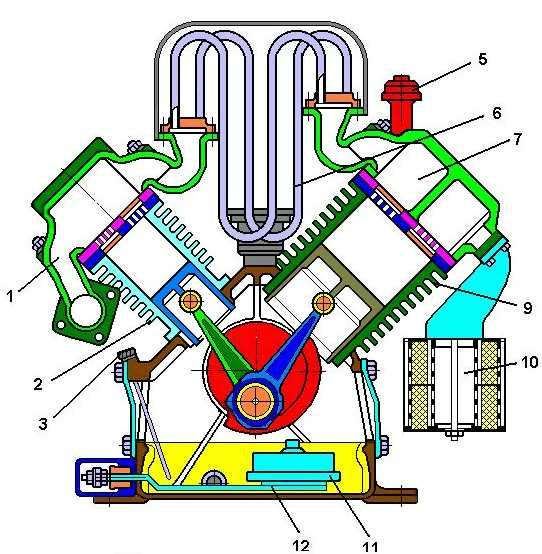

Двухступенчатый компрессор имеет два цилиндра — низкого и высокого давления. Процесс сжатия происходит в два этапа:

- В цилиндре низкого давления воздух сжимается до промежуточного давления 2-4 атм.

- Затем воздух поступает в цилиндр высокого давления, где сжимается до конечного давления 7,5-9 атм.

Между ступенями сжатия обычно устанавливается промежуточный охладитель для снижения температуры воздуха. Это позволяет уменьшить работу, затрачиваемую на сжатие.

Основные узлы и детали поршневого компрессора

Типичный поршневой компрессор состоит из следующих основных частей:

- Картер

- Цилиндры (низкого и высокого давления)

- Поршни с кольцами

- Шатуны

- Коленчатый вал

- Клапаны (всасывающие и нагнетательные)

- Промежуточный охладитель (для двухступенчатых)

- Система смазки

- Разгрузочное устройство

- Привод (электродвигатель или дизель)

Рассмотрим устройство и назначение основных узлов на примере распространенных компрессоров КТ-6 и КТ-7.

Конструкция компрессоров КТ-6 и КТ-7

Компрессоры КТ-6 и КТ-7 имеют следующие характеристики:

- Вертикальные, двухступенчатые

- Трехцилиндровые с W-образным расположением цилиндров

- Производительность 5,7 м³/мин при 850 об/мин

- Комбинированная система смазки

Основные конструктивные элементы:

- Картер — служит корпусом компрессора, в нем размещены коленчатый вал и другие детали.

- Цилиндры — два цилиндра низкого давления диаметром 198 мм и один цилиндр высокого давления 155 мм.

- Поршни — чугунные, с 4 кольцами каждый (2 компрессионных и 2 маслосъемных).

- Коленчатый вал — стальной штампованный, с двумя коренными и одной шатунной шейкой.

- Шатуны — соединяют поршни с коленчатым валом.

- Клапаны — всасывающие и нагнетательные, расположены в крышках цилиндров.

- Холодильник — для охлаждения воздуха между ступенями сжатия.

- Масляный насос — обеспечивает принудительную смазку.

Такая конструкция обеспечивает надежную работу компрессора в течение длительного срока эксплуатации.

Системы и устройства поршневых компрессоров

Система смазки

В компрессорах КТ-6 и КТ-7 применяется комбинированная система смазки:

- Принудительная циркуляционная — для коренных подшипников и шатунных шеек коленвала

- Разбрызгиванием — для цилиндро-поршневой группы

Масляный насос обеспечивает подачу масла под давлением к основным трущимся деталям. Излишки масла стекают в картер и используются для смазки других узлов.

Система охлаждения

Охлаждение компрессора осуществляется:

- Воздушное — оребрение цилиндров

- Масляное — циркуляция масла

- Промежуточное — охладитель между ступенями сжатия

Эффективное охлаждение позволяет поддерживать оптимальный температурный режим работы компрессора.

Разгрузочное устройство

Служит для снижения нагрузки на привод компрессора при достижении максимального давления в системе. Принцип работы:

- При повышении давления выше заданного открываются разгрузочные клапаны

- Воздух из цилиндров выпускается в атмосферу, не создавая сопротивления движению поршней

- Компрессор работает вхолостую до падения давления в системе

Это позволяет снизить энергозатраты и продлить срок службы компрессора.

Преимущества и недостатки поршневых компрессоров

Поршневые компрессоры имеют ряд достоинств и недостатков по сравнению с другими типами компрессоров.

Преимущества:

- Высокое конечное давление сжатия (до 400 атм)

- Широкий диапазон производительности

- Возможность сжатия различных газов

- Простота конструкции и обслуживания

- Высокий КПД при небольшой производительности

Недостатки:

- Неравномерность подачи воздуха

- Большие габариты и вес

- Высокий уровень шума и вибрации

- Необходимость в качественной смазке

- Ограниченный ресурс работы клапанов

Несмотря на недостатки, поршневые компрессоры остаются востребованными во многих отраслях промышленности благодаря своей универсальности и надежности.

Заключение

Поршневые компрессоры — это надежные и эффективные устройства для получения сжатого воздуха. Разнообразие конструкций позволяет подобрать оптимальный вариант для различных условий эксплуатации. Знание принципов работы и устройства компрессоров необходимо для их правильного выбора, эксплуатации и обслуживания.

Устройство воздушного компрессора и его особенности

Компрессоры — это устройства, предназначенные для сжатия разнообразных рабочих сред до определенного давления. В современной промышленности применяют кислородные, азотные, фреоновые и другие агрегаты. Но наибольшее распространение получило оборудование, которое производит сжатый воздух. Такие установки применяют во всех отраслях промышленности, а также в энергетике, строительстве, авторемонте, фармакологии, медицине и других направлениях деятельности.

Важно отметить, что эффективность агрегата напрямую зависит от того, насколько он соответствует конкретным условиям эксплуатации. А это значит, что перед покупкой следует изучить устройство компрессора и его характеристики. Это позволит сделать правильный выбор и приобрести ту установку, которая максимально полно отвечает потребностям того или иного предприятия.

Особенности оборудования

Современные производители предлагают потребителям широчайший модельный ряд техники.

- Тип привода. Наиболее распространены дизельные и электрические устройства, причем последние также делятся на два вида — с питанием от сети 220 и 380 вольт.

- Конструкция блока, в котором происходит сжатие воздуха. По данному признаку различают поршневые и винтовые компрессоры.

- Давление в системе. В зависимости от мощности и устройства, компрессоры могут сжимать воздух как до 8-10, так и до 100 и более атмосфер.

Что касается других отличий, то к их числу стоит отнести тип охлаждения, производительность, область применения и т.д. Логично предположить, что в каждом случае конструкция агрегата будет различаться. А это значит, что без уточнения деталей нельзя ответить на вопрос о том, как устроен воздушный компрессор.

Конструкция оборудования для производства сжатого воздуха

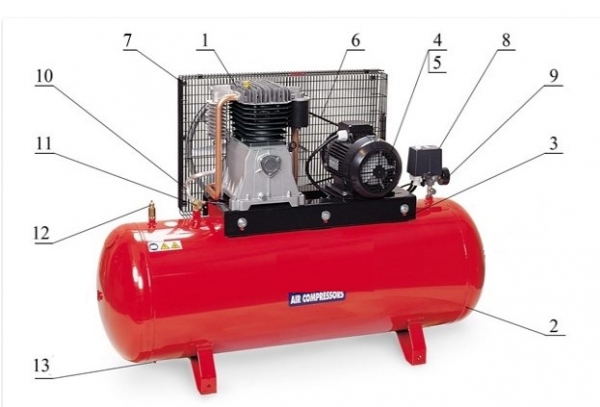

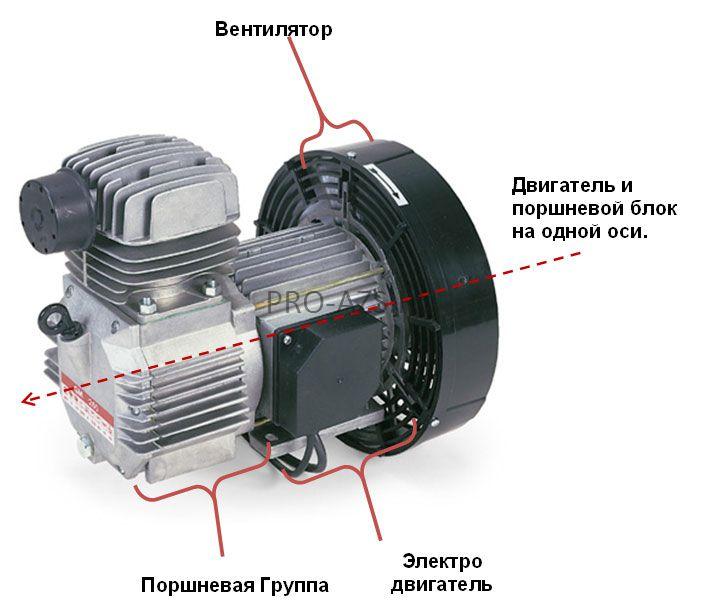

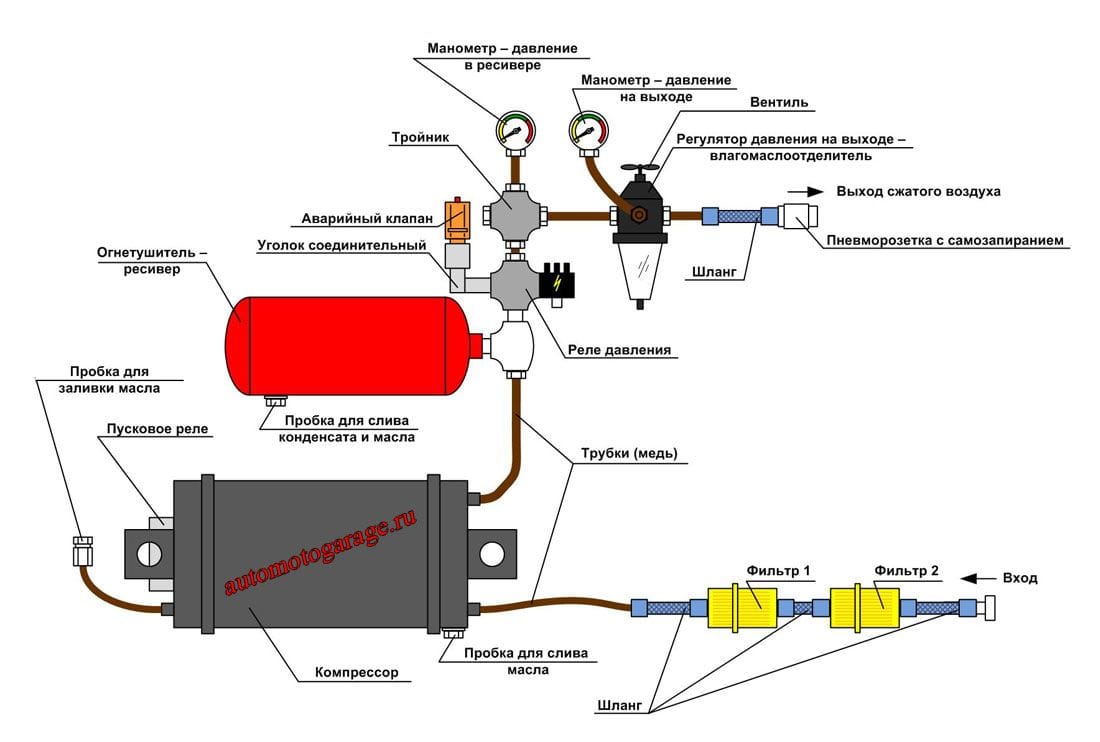

Итак, основными конструкционными элементами компрессора являются:

- Двигатель. Как мы уже отмечали выше, агрегаты оснащают электродвигателями и ДВС (бензиновыми и дизельными). Среди бытовых и полупрофессиональных моделей широко распространены установки, работающие от сети напряжением 220 вольт. Если же говорить о промышленном применении, то здесь наиболее востребовано дизельное оборудование, а также компрессоры, предназначенные для подключения к сети 380 вольт. И только в ограниченном числе случаев используют турбины, которые работают на газе или паре.

-

Блок сжатия воздуха. Данный узел может быть как поршневым, так и винтовым. Кроме того, для некоторых отраслей промышленности можно купить компрессоры мембранного, роторно-пластинчатого, шестеренчатого и других типов.

Но поскольку их используют довольно редко, мы остановимся подробнее только на двух разновидностях:

Но поскольку их используют довольно редко, мы остановимся подробнее только на двух разновидностях:

-

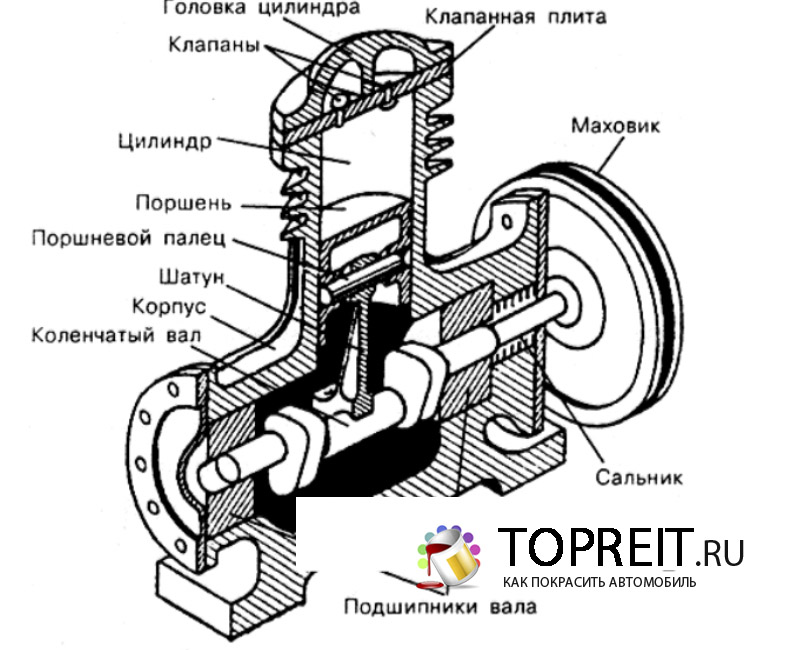

Устройство поршневого компрессора предлагает наличие одного или нескольких цилиндров, в которых происходит сжатие воздуха. При движении поршня по направлению от впускного клапана создается разряжение, вследствие которого воздух наполняет цилиндр. При обратном движении происходит сжатие рабочей среды. Когда давление достигает заданного значения, воздух преодолевает усилие пружины нагнетательного клапана и попадает в ресивер. - Если поршневые агрегаты сжимают рабочую среду за счет возвратно-поступательного движения, то винтовые машины для этой цели используют вращение ведущего и ведомого ротора. Плоскости винтов и внутренняя поверхность корпуса создают воздушные камеры, объем которых попеременно увеличивается и уменьшается. За счет этого происходит наполнение камер воздухом, а затем его сжатие.

-

-

Ресивер. Это металлический сосуд, который оснащен входным и выходным патрубком, а также предохранительным клапаном для защиты от перегрузок.

Применение воздухосборников позволяет одновременно решить несколько задач. Во-первых, с их помощью устраняют пульсацию сжатого воздуха, которая возникает вследствие особенностей устройства и принципа работы поршневых компрессоров. Во-вторых, ресивер служит для дополнительного охлаждения рабочей среды, а также ее очистки от конденсата. И наконец, резервуары используют для накопления сжатого воздуха. Небольшой запас позволяет справиться с пиковыми нагрузками на предприятии и обеспечивает работу пневмооборудования в моменты кратковременных отключений агрегатов.

Применение воздухосборников позволяет одновременно решить несколько задач. Во-первых, с их помощью устраняют пульсацию сжатого воздуха, которая возникает вследствие особенностей устройства и принципа работы поршневых компрессоров. Во-вторых, ресивер служит для дополнительного охлаждения рабочей среды, а также ее очистки от конденсата. И наконец, резервуары используют для накопления сжатого воздуха. Небольшой запас позволяет справиться с пиковыми нагрузками на предприятии и обеспечивает работу пневмооборудования в моменты кратковременных отключений агрегатов.

Остались вопросы по устройству компрессоров, предназначенных для сжатия воздуха? Специалисты нашей компании готовы подробно рассказать обо всех особенностях бытовых и промышленных установок. Чтобы получить консультацию, достаточно связаться с нами по телефону, указанному на сайте.

Подготовлено: Елизавета Семёнова

Устройство и принцип работы поршневых компрессоров

АЭРО-

Каталог продукции

-

Компрессоры

-

Винтовые электрические компрессоры

-

Компрессоры Ceccato (Италия)

- Серия CSL (0,22 — 1,63 м3/мин)

- Серия CSM (0,24 — 4,3 м3/мин)

- Серия CSA (0,49 — 2,00 м3/мин)

- Серия CSD (7,08 — 11,5 м3/мин)

- Серия DRB (1,95 — 6,1 м3/мин)

- Серия DRC (4,25 — 8,2 м3/мин)

- Серия DRM (4,56 — 7,56 м3/мин)

- Серия DRD (7,20 — 12,5 м3/мин)

- Серия DRE (11,67 — 20,02 м3/мин)

- Серия DRF (18,1 — 52,3 м3/мин)

-

Серия IVR с частотным приводом (0,3 — 52,3 м3/мин)

- Серия DRM IVR (1,44 — 7,44 м3/мин)

- Серия DRA IVR (0,27-2,29 м3/мин)

- Серия DRB IVR (0,78-6,36 м3/мин)

- Серия DRC IVR (1,45-7,87 м3/мин)

- Серия DRE IVR (3,68-19,08 м3/мин)

- Серия DRF IVR (5,5-52,3 м3/мин)

- Серия DRD IVR PM (1,8-13,2 м3/мин)

- Серия CSC IVR (1,3-7,78 м3/мин) — снято с производства

- Серия CSC (3,48 — 7,80 м3/мин) — снято с производства

- Компрессоры Atlas Copco (Швеция)

- Компрессоры MARK (Италия)

- Компрессоры RENNER (Германия)

- Компрессоры COMPRAG (Германия)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Fiac (Италия)

- Компрессоры Fini (Италия)

- Компрессоры ЗИФ (Россия)

- Компрессоры BERG (Германия)

- Компрессоры DALI (Китай)

- Компрессоры Abac (Италия)

- Компрессоры IRONMAC (Германия)

-

Компрессоры Ceccato (Италия)

- Винтовые дизельные и бензиновые компрессоры

-

Безмасляные компрессоры

- Компрессоры Ceccato (Италия)

- Компрессоры Atlas Copco (Швеция)

-

Компрессоры RENNER (Германия)

- Безмасляные компрессоры RENNER серия RSW с прямым приводом

- Безмасляные компрессоры RENNER серия RSW F с прямым приводом и частотным преобразователем

-

Безмасляные спиральные компрессоры RENNER серия SCROLL

- Безмасляные спиральные компрессоры RENNER серия SL-S 1,5 – 7,5 кВт

- Безмасляные спиральные компрессоры RENNER серия SLK-S 1,5 – 7,5 кВт с осушителем

- Безмасляные спиральные компрессоры RENNER серия SLD-S 1,5 – 7,5 кВт на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLDK-S 1,5 – 7,5 кВт с осушителем на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLM-S 7,5 – 30,0 кВт

- Безмасляные спиральные компрессоры RENNER серия SLKM-S 7,5 – 22,0 кВт с осушителем

- Безмасляные спиральные компрессоры RENNER серия SLDM-S 7,5 – 15,0 кВт на ресивере 500 л

- Безмасляные спиральные компрессоры RENNER серия SLDKM-S 7,5 – 11,0 кВт с осушителем на ресивере 500 л

- Безмасляные спиральные компрессоры RENNER серия SLD-S 1,5 – 7,5 кВт на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLDK-I 1,5 – 7,5 кВт с осушителем на ресивере 90 л и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLKT 1,5-7,5 кВт на поворотных колесах и с ручкой для перемещения

- Безмасляные спиральные компрессоры RENNER серия SL-I 1,5-7,5 кВт

- Безмасляные спиральные компрессоры RENNER серия SLK-I 1,5-7,5 кВт с осушителем

- Компрессоры DALGAKIRAN (Турция)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Fini (Италия)

- Компрессоры ABAC (Италия)

-

Поршневые электрические компрессоры

- Стационарные на 220 В

-

Стационарные на 380 В

- Компрессоры Fiac (Италия)

-

Компрессоры Ceccato (Италия)

- Компрессоры Ceccato серии AGRE MKK (0,17 — 0,19 м3/мин)

- Компрессоры Ceccato серии AGRE MGK (0,18 — 0,7 м3/мин)

- Компрессоры Ceccato серии AGRE MEK (0,3 — 0,6 м3/мин)

- Компрессоры на 380В с ресивером Ceccato (0,26 — 1,21 м3/мин)

- Компрессоры на 380В на раме Ceccato (0,43 — 1,21 м3/мин)

- Компрессоры Atlas Copco (Швеция)

- Компрессоры АСО Бежецк (Россия)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Fini (Италия)

- Компрессоры ABAC (Италия)

- Компрессоры ПКС (Украина)

- Компрессоры RENNER (Германия)

- Передвижные на 220 В

- Передвижные на 380 В

- Поршневые дизельные и бензиновые компрессоры

- Дожимные компрессоры (бустеры)

- Компрессоры для пневмотранспорта

- Компрессоры для электротранспорта

- Спиральные компрессоры

- Воздуходувки

- Модульные компрессорные станции

- Подбор компрессора по назначению

-

Винтовые электрические компрессоры

-

Компрессоры

Как это работает: компрессор. Начало | Железо

Начало | Железо

Что и зачем

Компрессор — это «железное» устройство или компьютерная программа, используемая для уменьшения динамического диапазона звукового сигнала. Иначе говоря, компрессор повышает уровень тихих звуков и уменьшает уровень громких звуков.

Компрессор — один из самых используемых устройств в звукозаписи, и в то же время один из самых сложных в использовании. Сложность эта связана, в первую очередь, с непростой физикой процесса компрессии, что влечет за собой обилие настроек, в которых весьма непросто разобраться несведущему человеку, к тому же результат работы компрессора зачастую очень незаметен (хоть и очень важен).

Итак, зачем вообще нужна компрессия?

В первую очередь, для «уплотнения» звука, придания звуку яркости, компрессором можно «раскачать» трек, сделать заметными нюансы игры на инструменте (например, слэп на басу), либо наоборот, убрать ненужные звуки (щелчки струн у гитары при игре медиатором). В общем, полезная штука. Однако, неумелым использованием компрессора проще простого убить динамику трека, сделать его слишком плоским, ровным и неинтересным.

В общем, полезная штука. Однако, неумелым использованием компрессора проще простого убить динамику трека, сделать его слишком плоским, ровным и неинтересным.

Вообще, эта тема очень обширна, одной статьей тут не обойтись, поэтому в первой части я расскажу об основах компрессии и различных типах компрессоров, а во второй части расскажу подробно о настройке компрессора и различных полезных приемах.

Принцип работы компрессора

Можно выделить два типа компрессии. Понижающая компрессия уменьшает уровень громких звуков, которые находятся выше определённого порога, а звуки, находящиеся ниже этого порога, остаются неизменными. Повышающая компрессия, наоборот, увеличивает громкость звуков, находящихся ниже определённого порога, в то время как звуки, превышающие этот порог, остаются неизменными. Эти действия уменьшают разницу между тихими и громкими звуками, сужая динамический диапазон.

Зачастую в программных компрессорах используется графический способ представления информации о компрессии, как на рисунке:

Компрессор уменьшает уровень звукового сигнала, если его амплитуда превышает определенный порог (Threshold, глубина компрессии, на рисунке сине-зеленая линия). Сила подавления определяется соотношением (Ratio, на следующем рисунке показаны различные соотношения): соотношение 4:1 означает, что если уровень входного сигнала превышает порог на 4 дБ, то уровень выходного сигнала будет 1 дБ.

Сила подавления определяется соотношением (Ratio, на следующем рисунке показаны различные соотношения): соотношение 4:1 означает, что если уровень входного сигнала превышает порог на 4 дБ, то уровень выходного сигнала будет 1 дБ.

Еще одним важным параметром является жесткое или мягкое колено (Knee). Колено управляет изгибом компрессии на пороговом значении, оно может быть острым или округлым. Мягкое колено медленно увеличивает соотношение сжатия, и в конечном итоге достигает заданного сжатия. Мягкое колено уменьшает заметность перехода от несжатого сигнала к сжатому, особенно для более высокого соотношения Ratio, где переход более заметен. При жёстком колене компрессия начинается и прекращается резко, что делает её более заметной.

Ну и, наконец, есть два важных параметра, атака (Attack) и восстановление (Release). Атака определяет время, за которое компрессор снижает уровень громкости до заданного уровня, а восстановление — время, за которое компрессор возвращает сигнал к исходному, необработанному состоянию..jpg)

Для управления компрессией используются две схемы, так называемые Feed-forward и Feedback. В схеме Feed-forward сигнал, входящий в компрессор разделяется, одна копия направляется в усилитель с регулируемым усилением, а другая по боковой цепи (Sidechain, сайдчейн), где цепь контролирует уровень сигнала блока усилителя, применяя необходимое понижение уровня усиления. В схеме Feedback, которую использовали раньше, сигнал делится уже после прохождения усилителя.

Виды компрессоров

Компрессоры бывают как аналоговые, так и цифровые. Начнем с аналоговых.

Оптические компрессоры

В управляющей (контролирующей) цепи оптического компрессора находится специальный оптико-электрический элемент; он состоит из источника света (люминесцентная панель или светодиод), который облучает фоторезистор. Таким образом, чем выше уровень сигнала, тем больше света излучает источник света на резистор, который, в свою очередь, оказывает влияние на усиление компрессии сигнала. Так как фоторезистор обладает инерционностью, он достаточно медленно реагирует на изменение интенсивности света. По этой причине, оптические компрессоры обладают высоким временем восстановления сигнала.

Так как фоторезистор обладает инерционностью, он достаточно медленно реагирует на изменение интенсивности света. По этой причине, оптические компрессоры обладают высоким временем восстановления сигнала.

Старые модели оптических компрессоров оснащены только двумя ручками — gain reduction (ослабление сигнала) и gain (усиление). Повышая величину ослабления сигнала, вы посылаете большую часть сигнала на оптический элемент, понижая тем самым пороговое значение и повышая компрессию. Ручка gain управляет выходным уровнем сигнала и восстанавливает усиление (make-up gain).

Характеристики оптических компрессоров имеют «мягкое» колено, что также связано со свойствами оптического элемента. Благодаря этому, компрессоры на оптико-электрических элементах обладают натурально-звучащей атакой и восстановлением. Недостатком же оптических компрессоров считается их «медлительность» — по своей природе они недостаточно отзывчивы, чтобы отреагировать на пиковые значения. Поэтому, лучше всего оптические компрессоры подходят для вокала, бас гитары и электрогитары. Несколько хороших железок:

Несколько хороших железок:

Joemeek C2 — оптический стерео-компрессор, хоть и собран на транзисторах, но имеет кучу хороших отзывов о теплом и сочном звуке. Из минусов — зеленый цвет.

Teletronix LA-2A Leveling Amplifier — одноканальный оптический компрессор. Отличный вариант для компрессии вокала, к тому же хорошо звучит на бас-гитаре, бочке, и малом барабане.

Millenia TCL-2 Twincom — двухканальный прибор, с переключаемыми ламповым и транзисторным звуковыми трактами, тоже в большей степени вокальный компрессор.

Ламповые компрессоры

В качестве управляющих элементов первые компрессоры использовали вакуумные лампы, чаще всего триоды или пентоды. У ламповых компрессоров (Variable-Mu compressor) отсутствует регулятор глубины компрессии. Хотя у ламповых компрессоров атака и восстановление быстрее, чем у оптических, тем не менее, они не настолько «быстры», как компрессоры на базе VCA (Voltage Control Amplifier — Усилитель, Управляемый Напряжением). Именно поэтому приборы на лампах менее эффективны при подавлении переходных пиковых значений, нежели VCA-компрессоры. Также, ламповые компрессоры обладают меньшим коэффициентом ослабления усиления, так как у используемой в них лампы наименьший динамический диапазон из всех управляющих элементов, применяемых в различных компрессорах.

Именно поэтому приборы на лампах менее эффективны при подавлении переходных пиковых значений, нежели VCA-компрессоры. Также, ламповые компрессоры обладают меньшим коэффициентом ослабления усиления, так как у используемой в них лампы наименьший динамический диапазон из всех управляющих элементов, применяемых в различных компрессорах.

На рынке ламповых компрессоров наиболее известны два небольших предприятия, которые выпускают компрессоры в основном на заказ — Manley Labs и Pendulum Audio. Вот симпатичная железка от Manley Labs:

А вот Pendulum Audio, видимо, уже перешли исключительно на оптические компрессоры, на сайте у них больше нет ламповых компрессоров.

Компрессоры на базе полевых транзисторов

Как ясно из названия, в качестве управляющего элемента такие компрессоры используют полевой транзистор. У такой конструкции есть свои плюсы и минусы. Из плюсов — атака у полевого транзистора гораздо более быстрая, чем у оптических компрессоров, и даже быстрее многих VCA-приборов. Из минусов — у полевого транзистора достаточно ограниченный динамический диапазон, поэтому при высоких уровнях сигнала компрессоры на полевых транзисторах зачастую искажают звук.

Из минусов — у полевого транзистора достаточно ограниченный динамический диапазон, поэтому при высоких уровнях сигнала компрессоры на полевых транзисторах зачастую искажают звук.

Что интересного из железок? Есть два компрессора от компании Crane Song: Trakker и двухканальный STC-8

Trakker

STC-8

Особенностью этих двух компрессоров является собственная технология PWM (Pulse Width Modulator — импульсный модулятор) для своих транзисторов, которая решает проблему искажений и накачки (pumping) сигнала.

Ну и не забудем заслуженного старичка 1176LN:

1176LN Limiting Amplifier, один из лучших компрессоров для бочки, гитары и малого барабана.

VCA-Компрессоры

Компрессоры на базе VCA значительно быстрее оптических и ламповых приборов, и благодаря этому, гораздо лучше справляются с ослаблением пиковых значений. Кроме того, у них невероятно высокий уровень ослабления. Минусом VCA-компрессоров является склонность дешёвых, и поэтому менее качественных приборов заглушать высокие частоты при высоком уровне компрессии. Вдобавок, надо заметить, что некоторым не по душе оттенок, который они придают звучанию.

Кроме того, у них невероятно высокий уровень ослабления. Минусом VCA-компрессоров является склонность дешёвых, и поэтому менее качественных приборов заглушать высокие частоты при высоком уровне компрессии. Вдобавок, надо заметить, что некоторым не по душе оттенок, который они придают звучанию.

VCA-компрессоры имеют самый большой разброс цен, и, соответственно, разброс качества звучания. Посмотрим на них поближе:

Empirical Labs Distressor — аналоговый компрессор с цифровым управлением, в основе которого лежит VCA класса A для компрессии, и стандартные усилители класса A/B для входного и оконечного каскадов. Цифровая схема используется в качестве переключателя между четырьмя разными и независимыми транзисторными компрессорами.

PreSonus Bluemax Smart Compressor/Limiter — один из самых дешевых VCA-компрессоров на рынке (всего 200 баксов), тем не менее обладает весьма неплохим звучанием и кучей пресетов. Лучше всего звучит с бас-бочкой, и, как ни странно, с акустической гитарой.

Лучше всего звучит с бас-бочкой, и, как ни странно, с акустической гитарой.

Цифровые компрессоры

Одним из преимуществ цифровых компрессоров является то, что они способны «предвидеть» сигнал (функция look-ahead). Так как алгоритм компрессии «зашит» в программе, цифровой компрессор анализирует сигнал, и затем сам устанавливает атаку прямо поверх нужной части сигнала (или даже раньше), что приводит к практически нулевому времени атаки. Однако, хотя такая «мгновенная» атака хороша для подавления пиковых значений, она не всегда влечёт за собой хороший звук, так что здесь надо действовать осторожно. Впрочем, о тонкостях и приемах работы с цифровыми компрессорами (а точнее, с их VST-аналогами) мы поговорим подробнее во второй части статьи. До встречи.

Please enable JavaScript to view the comments powered by Disqus.Поршневые компрессоры. Назначение, классификация, принцип действия

Компрессоры предназначены для сжатия атмосферного воздуха до определенного значения иобеспечения сжатым воздухом тормозной сети поезда и собственных нужд локомотивов и МВПС.

Применяемые на тяговом подвижном составе компрессоры разделяют:

по принципу действия:

поршневые,

винтовые;

По числу цилиндров:

одноцилиндровые,

двухцилиндровые,

трехцилиндровые,

шестицилиндровые;

По расположению цилиндров:

горизонтальные,

вертикальные,

W-образные,

V-образные;

По числу ступеней сжатия:

одноступенчатые,

двухступенчатые;

По типу привода:

с приводом от электродвигателя,

с приводом от дизеля.

В одноступенчатом компрессоре всасывание и сжатие атмосферного воздуха происходят в одном цилиндре за два хода поршня. При движении поршня вниз в точке А открывается всасывающий клапан и по линии А-В-С происходит всасывание при постоянном давлении. При движении поршня вверх в точке С закрывается всасывающий клапан и начинается процесс сжатия. В точке D открывается нагнетательный клапан и на участке D-F поршень выталкивает воздух в главный резервуар при постоянном давлении.

В точке D открывается нагнетательный клапан и на участке D-F поршень выталкивает воздух в главный резервуар при постоянном давлении.

При обратном движении поршня оставшийся во вредном пространстве воздух (Vo) расширяется по линии F-В’. В точке В’ открывается всасывающий клапан.

В двухступенчатом компрессоре сжатие воздуха происходит в двух цилиндрах. При движении поршня первой ступени сжатия вниз открывается всасывающий клапан и на участке А-В-С происходит всасывание при постоянном давлении. При ходе поршня вверх в точке С всасывающий клапан закрывается. На участке С-D воздух сжимается и в точке D открывается выпускной клапан первой ступени сжатия и воздух выталкивается из цилиндра первой ступени. При движении поршня низкого давления вниз в цилиндре происходит расширение сжатого воздуха, оставшегося во вредном пространстве, по линии F-В. В точке В открывается всасывающий клапан и процесс повторяется.

В цилиндре высокого давления (вторая ступень сжатия) при движении поршня вниз воздух будет поступать в цилиндр по линии D-G. При движении поршня вверх по линии D-G произойдет сжатие и по линии G-Н нагнетание в главный резервуар. Если компрессор имеет промежуточное охлаждение, то воздух из цилиндра первой ступени сжатия поступает сначала в холодильник (линия D-E) и лишь затем по линии E-G в цилиндр второй ступени. Выделенная площадь характеризует уменьшение работы сжатия за счет охлаждения воздуха между ступенями. В полости цилиндра при первой ступени сжатия давление повышается до 2,0-4,0 кгс/см2, а в полости второй ступени сжатия до 7,5-9,0 кгс/см2.

При движении поршня вверх по линии D-G произойдет сжатие и по линии G-Н нагнетание в главный резервуар. Если компрессор имеет промежуточное охлаждение, то воздух из цилиндра первой ступени сжатия поступает сначала в холодильник (линия D-E) и лишь затем по линии E-G в цилиндр второй ступени. Выделенная площадь характеризует уменьшение работы сжатия за счет охлаждения воздуха между ступенями. В полости цилиндра при первой ступени сжатия давление повышается до 2,0-4,0 кгс/см2, а в полости второй ступени сжатия до 7,5-9,0 кгс/см2.

На ТПС применяются компрессоры К-2, КТ-6, КТ-7, КТ-6эл, ПК-5.25, ЭК-7Б. Компрессоры К-2, КТ-6, КТ-7 и ПК-5.25 приводятся в действие от коленчатого вала дизеля или от электродвигателя. Компрессоры КТ-6эл, ЭК-7Б приводятся в действие от электродвигателя. Компрессоры КТ-6 отличаются от компрессоров КТ-7 направлением вращения коленчатого вала. Компрессоры с приводом от вала дизеля имеют разгрузочные устройства или клапаны холостого хода.

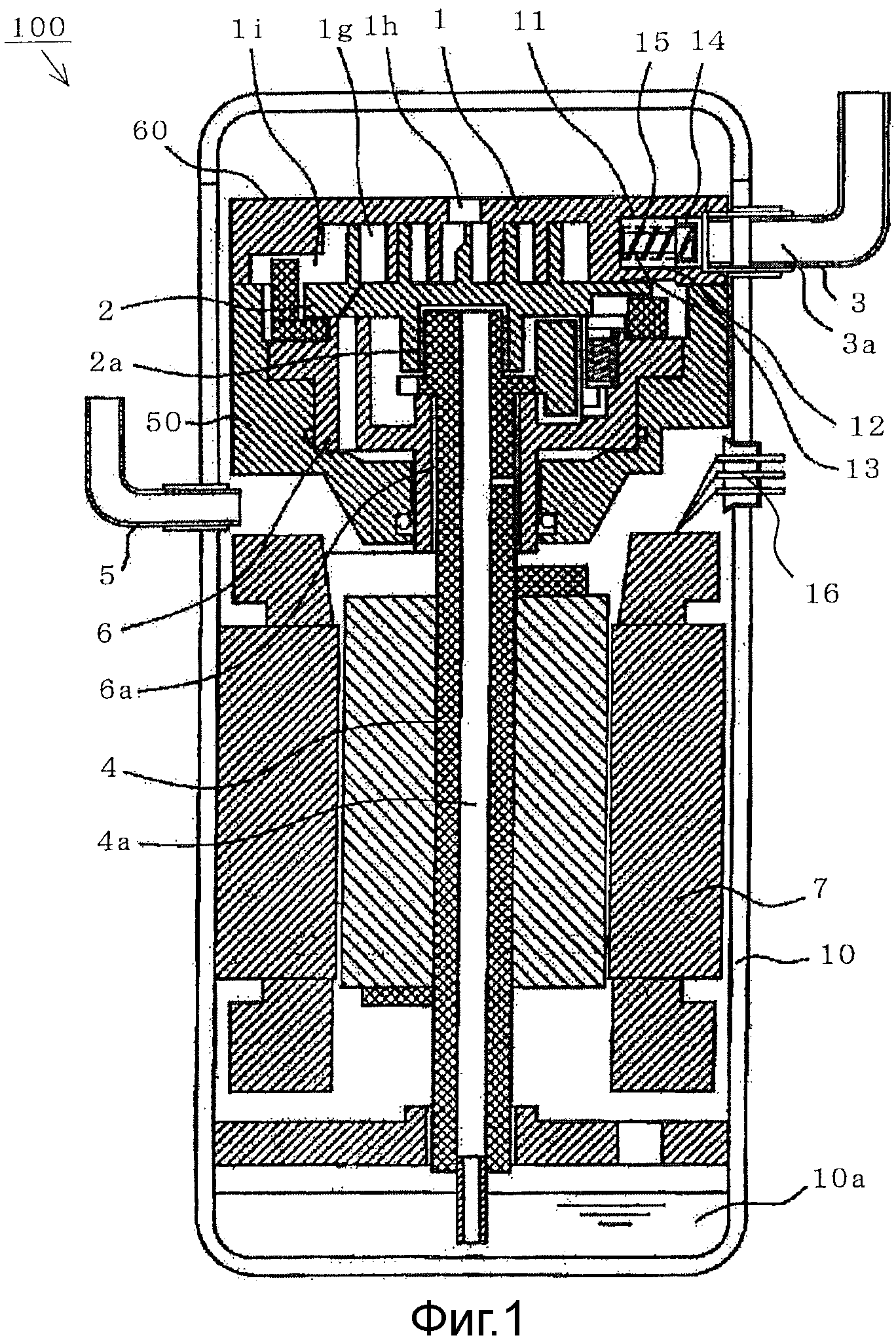

Компрессоры КТ-6, КТ-7, КТ-6эл

1 — картер, 2 — подшипниковый щит, 3 — противовес, 4 — узел шатунов, 5 — коленчатый вал, 6 — шейка, 7 — подшипник, 8 — фланец, 9 — цилиндр высокого давления, 10 — крышка цилиндра низкого давления, 11 -цилиндр низкого давления, 12 — холодильник, 13 — нагнетательный клапан, 14 — перегородка, 15 — всасывающий клапан, 16 — разгрузочное устройство, 17 — предохранительный клапан, 18 — поршень высокого давления, 19 — палец, 20 — поршень низкого давления

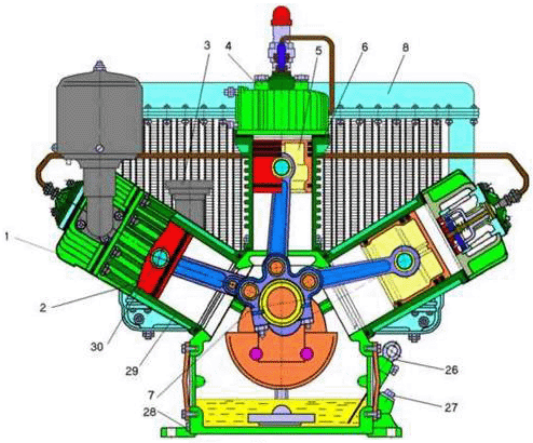

Компрессоры вертикальные, двухступенчатые, трехцилиндровые, поршневые с W-образным расположением цилиндров, система смазки комбинированная. Производительность компрессоров КТ-6 и КТ-7 5,7м3 при 850 оборотах в минуту, компрессора КТ-6эл 2,75м3 при 440 оборотах в минуту.

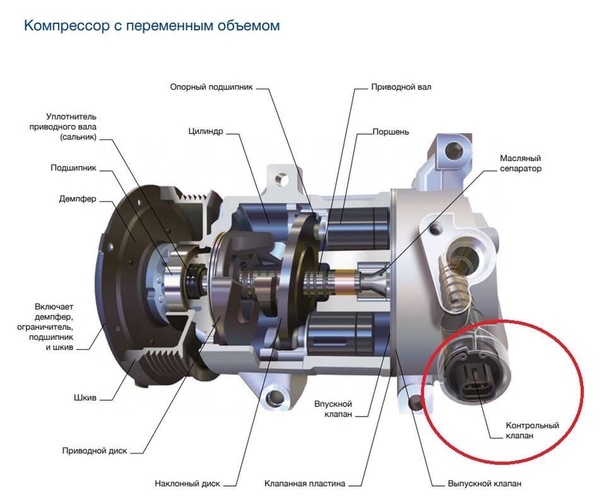

Компрессор состоит из корпуса (картера) 1, двух цилиндров 11 низкого давления (198мм), имеющих угол развала 120°, одного цилиндра 9 высокого давления (155мм), холодильника 12 радиаторного типа с предохранительным клапаном 17, масляного насоса, двух воздушных фильтров, лопастного вентилятора, сапуна.

Корпус имеет три привалочных фланца для установки цилиндров и два люка для доступа к деталям, находящимся внутри. Сбоку к корпусу прикреплен масляный насос с редукционным клапаном, а в нижней части корпуса помещен сетчатый масляный фильтр. Передняя часть корпуса закрыта съемной крышкой, в которой расположен один из двух шарикоподшипников коленчатого вала 5. Второй шарикоподшипник расположен в корпусе со стороны масляного насоса. Сверху к корпусу крепится сапун.

Все три цилиндра имеют ребра: ЦВД выполнен с горизонтальным оребрением для лучшей теплоотдачи, а ЦНД имеют вертикальные ребра для придания цилиндрам большей жесткости. К верхней части цилиндров крепятся крышки. В крышках цилиндров смонтированы нагнетательные и всасывающие клапаны с разгрузочными устройствами.

Литые чугунные поршни присоединены к верхним головкам шатунов при помощи поршневых пальцев плавающего типа. Для предотвращения осевого перемещения пальцев поршни снабжены стопорными кольцами. Поршневые пальцы ЦНД стальные, пустотелые; поршневые пальцы ЦВД сплошные. На каждом поршне установлены по четыре поршневых кольца: два верхних — компрессионные (уплотнительные), два нижних — маслосъемные. Кольца имеют радиальные пазы для прохода масла, снятого с зеркала цилиндра.

На каждом поршне установлены по четыре поршневых кольца: два верхних — компрессионные (уплотнительные), два нижних — маслосъемные. Кольца имеют радиальные пазы для прохода масла, снятого с зеркала цилиндра.

Коленчатый вал компрессора стальной, штампованный с двумя противовесами, имеет две коренные шейки и одну шатунную. Для уменьшения амплитуды собственных колебаний к противовесам 3 винтами прикреплены дополнительные балансиры. Для подвода масла к шатунным подшипникам коленчатый вал снабжен системой каналов.

Узел шатунов состоит из главного 3 и двух прицепных 5 шатунов, соединенных с головкой пальцами 2 и 8, застопоренными штифтами 4.

Главный шатун выполнен из двух частей — собственно шатуна и разъемной головки, жестко соединенных между собой пальцем 2 со штифтом 4. В верхние головки шатунов запрессованы бронзовые втулки. Съемная крышка 11 нижней головки прикреплена к нижней головке четырьмя шпильками, гайки которой стопорятся замковой шайбой. В расточке нижней головки главного шатуна установлены два стальных вкладыша 9 и 10, залитые баббитом. Вкладыши удерживаются в головке за счет натяга и стопорения штифтом. Зазор между шейкой вала и подшипником шатуна регулируется прокладками. Каналы служат для подачи смазки к верхним головкам шатунов и к поршневым пальцам.

Вкладыши удерживаются в головке за счет натяга и стопорения штифтом. Зазор между шейкой вала и подшипником шатуна регулируется прокладками. Каналы служат для подачи смазки к верхним головкам шатунов и к поршневым пальцам.

1, 2, 8 — пальцы, 3 — главный шатун, 4 — штифты, 5 — прицепной шатун, 6 — втулка, 7 — нижняя головка; 9, 10 — вкладыши, 11 — крышка нижней головки, 12 — стопорный винт, 13 — прокладка, 14-каналы

Клапанные коробки внутренней перегородкой разделены на две полости: всасывающую (В) и нагнетательную (Н).

К клапанной коробке ЦНД со стороны всасывающей полости прикреплен воздушный фильтр, а со стороны нагнетательной полости — холодильник. Корпус 10 клапанной коробки снаружи имеет оребрение и закрыт крышками. В нагнетательной полости помещен нагнетательный клапан 9, который прижат к гнезду в корпусе с помощью упора 11 и винта 13 с контргайкой. Во всасывающей полости расположен всасывающий клапан 7 и разгрузочное устройство, необходимое для переключения компрессора в режим холостого хода при вращающемся коленчатом вале. Разгрузочное устройство включает в себя упор 5 с тремя пальцами, стержень 4, поршень 2 с резиновой диафрагмой 14 и две пружины 6 и 3.

Разгрузочное устройство включает в себя упор 5 с тремя пальцами, стержень 4, поршень 2 с резиновой диафрагмой 14 и две пружины 6 и 3.

1, 12 — крышки, 2 — поршень разгрузочного устройства; 3, 6 — пружины, 4 — стержень, 5 — упор разгрузочного устройства, 7 — всасывающий клапан, 8 — ленточная пружина, 9 — нагнетательный клапан, 10 — корпус, 11 — упор, 13 — регулировочный винт, 14 – диафрагма

Всасывающие и нагнетательные клапаны состоят из седла 5, обоймы (упора) 1, большой клапанной пластины 4 , малой клапанной пластины 3, конических ленточных пружин 2, шпильки 7 и корончатой гайки 6. Седла по окружности имеют по два ряда окон для прохода воздуха. Нормальный ход клапанных пластин 1,5-2,7мм.

1 — обоймы, 2 — ленточные пружины, 3 — малые клапанные пластины, 4 — большие клапанные пластины, 5 — седла, 6 — корончатые гайки, 7 – шпильки

При достижении давление в ГР 8,5 кгс/см2 регулятор давления открывает доступ воздуха из главного резервуара в полость над диафрагмой 14 разгрузочных устройств клапанных коробок ЦНД и ЦВД. При этом поршень 2 переместится вниз. Вместе с ним после сжатия пружины 6 опустится вниз и упор 5, который своими пальцами отожмет малую и большую клапанные пластины от седла всасывающего клапана. Компрессор перейдет в режим холостого хода, при котором ЦВД будет засасывать и сжимать воздух, находящийся в холодильнике, а ЦНД будут засасывать воздух из атмосферы и выталкивать его обратно через воздушный фильтр. Это будет продолжаться до тех пор, пока в ГР не установится давление 7,5 кгс/см2, на которое отрегулирован регулятор 3РД. При этом регулятор давления сообщит полость над диафрагмой 14 с атмосферой, пружина 6 поднимет упор 5 вверх и клапанные пластины прижмутся к седлу своими коническими пружинами. Компрессор перейдет в рабочий режим.

При этом поршень 2 переместится вниз. Вместе с ним после сжатия пружины 6 опустится вниз и упор 5, который своими пальцами отожмет малую и большую клапанные пластины от седла всасывающего клапана. Компрессор перейдет в режим холостого хода, при котором ЦВД будет засасывать и сжимать воздух, находящийся в холодильнике, а ЦНД будут засасывать воздух из атмосферы и выталкивать его обратно через воздушный фильтр. Это будет продолжаться до тех пор, пока в ГР не установится давление 7,5 кгс/см2, на которое отрегулирован регулятор 3РД. При этом регулятор давления сообщит полость над диафрагмой 14 с атмосферой, пружина 6 поднимет упор 5 вверх и клапанные пластины прижмутся к седлу своими коническими пружинами. Компрессор перейдет в рабочий режим.

Компрессор КТ-6эл при достижении в ГР определенного давления в режим холостого хода не переводится, а отключается регулятором давления АК-11Б.

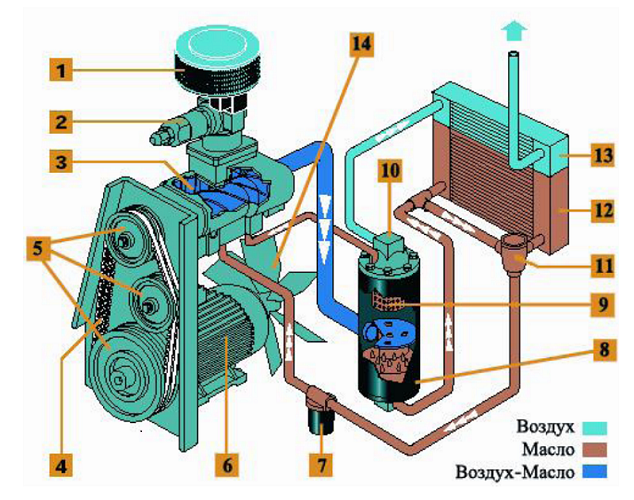

В процессе работы компрессора воздух между ступенями сжатия охлаждается в холодильнике радиаторного типа.

Холодильник состоит из верхнего 9, двух нижних коллекторов 4 и двух радиаторных секций 1 и 3.

Верхний коллектор перегородками 11 и 14 разделен на три отсека. Секции радиаторов крепятся к верхнему коллектору на прокладках. Каждая секция состоит из двадцати двух медных трубок 8, развальцованных вместе с латунными втулками в двух фланцах 6 и 10. На трубках навиты и припаяны латунные ленты, образующие ребра для увеличения поверхности теплоотдачи.

Для ограничения величины давления в холодильнике на верхнем коллекторе установлен предохранительный клапан 13, отрегулированный на давление 4,5 кгс/см2. Фланцами патрубков 7 и 15 холодильник прикреплен к клапанным коробкам первой ступени сжатия, а фланцем 12 — к клапанной коробке второй ступени. Нижние коллекторы снабжены спускными краниками 16 для продувки радиаторных секций и нижних коллекторов и удаления скапливающихся в них масла.

1, 3 — радиаторные секции; 2, 5 — соединительные планки, 4 — нижний коллектор; 6, 10, 12 — фланцы; 7, 15 — патрубки, 8 — трубки, 9 — верхний коллектор; 11, 14 — перегородки, 13 — предохранительный клапан, 16 — спускной краник

Воздух, нагретый при сжатии в ЦНД, поступает через нагнетательные клапаны в патрубки 7 и 15 холодильника, а оттуда — в крайние отсеки верхнего коллектора 9. Воздух из крайних отсеков по 12 трубкам каждой радиаторной секции поступает в нижние коллекторы, откуда по 10 трубкам каждой секции перетекает в средний отсек верхнего коллектора, из которого через всасывающий клапан проходит в ЦВД. Проходя по трубкам, воздух охлаждается, отдавая свое тепло через стенки трубок наружному воздуху.

Воздух из крайних отсеков по 12 трубкам каждой радиаторной секции поступает в нижние коллекторы, откуда по 10 трубкам каждой секции перетекает в средний отсек верхнего коллектора, из которого через всасывающий клапан проходит в ЦВД. Проходя по трубкам, воздух охлаждается, отдавая свое тепло через стенки трубок наружному воздуху.

В то время как в одном ЦНД происходит всасывание воздуха из атмосферы, во втором ЦНД идет предварительное сжатие воздуха и нагнетание его в холодильник. В это же время в ЦВД заканчивается процесс нагнетания воздуха в ГР.

Холодильник и цилиндры обдуваются вентилятором, который установлен на кронштейне и приводится во вращение клиновым ремнем от шкива, установленного на муфте привода компрессора.

Сообщение внутренней полости корпуса компрессора с атмосферой осуществляется через сапун, который предназначен для ликвидации избыточного давления воздуха в картере во время работы компрессора и предотвращения выброса масла из картера в атмосферу. Сапун состоит из корпуса 1 и двух решеток 2, между которыми установлена распорная пружина 3 и помещена набивка из конского волоса или капроновых нитей. Над верхней решеткой помещена фетровая прокладка 5 с шайбами 4, 6 и втулкой 7. На шпильке 10 шплинтом 11 закреплена упорная шайба 8, пружина 9.

Сапун состоит из корпуса 1 и двух решеток 2, между которыми установлена распорная пружина 3 и помещена набивка из конского волоса или капроновых нитей. Над верхней решеткой помещена фетровая прокладка 5 с шайбами 4, 6 и втулкой 7. На шпильке 10 шплинтом 11 закреплена упорная шайба 8, пружина 9.

1 — корпус, 2 — решетка, 3 — распорная пружина; 4, 6 — шайбы, 5 — фетровая прокладка, 7 — втулка, 8 — упорная шайба, 9 — пружина, 10 — шпилька, 11 — шплинт

Смазка компрессора — комбинированная. Под давлением, создаваемым масляным насосом, смазываются шатунная шейка коленчатого вала, пальцы прицепных шатунов и поршневые пальцы. Остальные детали смазываются разбрызгиванием масла противовесами и дополнительными балансирами коленчатого вала. Резервуаром для масла служит картер компрессора. Масло заливают в картер через пробку, а его уровень измеряют маслоуказателем. Уровень масла должен быть между рисками маслоуказателя. Для очистки масла, поступающего к масляному насосу, в картере предусмотрен масляный фильтр. Производительность насоса 5л за минуту при 850 оборотах вала.

Производительность насоса 5л за минуту при 850 оборотах вала.

1 — крышка, 2 — корпус, 3 — фланец, 4 — валик; 5, 9 — пружина, 6 — лопасти, 7 — редукционный клапан, 8 — шаровой клапан, 10 — регулировочный винт, 11 — штифт, 12 — шпилька

Масляный насос приводится в действие от коленчатого вала, в торце которого выштамповано квадратное отверстие для запрессовки втулки и установки в нее хвостовика валика 4. Масляный насос состоит из крышки 1, корпуса 2 и фланца 3, которые соединены между собой четырьмя шпильками 12 и центрируются двумя штифтами 11. Валик 4 имеет диск с двумя пазами, в которые вставлены две лопасти 6 с пружиной 5. Благодаря небольшому эксцентриситету, между корпусом насоса и диском валика образуется серповидная полость.

При вращении коленчатого вала лопасти 6 прижимаются к стенкам корпуса пружиной 5 за счет центробежной силы. Масло всасывается из картера через штуцер А и поступает в корпус насоса, где подхватывается лопастями. Сжатие масла происходит за счет уменьшения серповидной полости в процессе вращения лопастей. Сжатое масло по каналу С нагнетается к подшипникам компрессора.

Сжатое масло по каналу С нагнетается к подшипникам компрессора.

К штуцеру В присоединена трубка от манометра. Для сглаживания колебаний стрелки манометра 16 вследствие пульсирующей подачи масла в трубопроводе между насосом и манометром помещен штуцер с отверстием диаметром 0,5 мм, установлены резервуар 17 объемом 0,25 литра и разобщительный кран для отключения манометра.

Редукционный клапан, ввернутый в крышку 1, служит для регулировки подачи масла к шатунному механизму компрессора в зависимости от частоты вращения коленчатого вала, а также для слива избытка масла в картер.

Редукционный клапан состоит из корпуса 7, в котором размещены собственно клапан 8 шарового типа, пружина 9 и регулировочный винт 10 с контргайкой и предохранительным колпачком.

По мере повышения частоты вращения коленчатого вала растет усилие, с которым клапан прижимается к седлу под действием центробежных сил и, следовательно, для открытия клапана 8 требуется большее давление масла.

При частоте вращения коленчатого вала 400 об/мин давление масла должно быть не менее 1,5 кгс/см2.

В клапанных коробках компрессора КТ-6эл отсутствуют разгрузочные устройства, поскольку этот компрессор не переводится в режим холостого хода, а останавливается. На этом компрессоре не нужен и резервуар для гашения пульсаций стрелки масляного манометра, так как относительно низкая частота вращения коленчатого вала компрессора и валика масляного насоса не дают заметной пульсации стрелки, а вибрация компрессора при такой частоте вращения вала практически отсутствует.

Схема работы компрессора делится на три цикла: всасывание, первая ступень сжатия, вторая ступень сжатия.

всасывание в ЦВД и ЦНД (левый), нагнетание из ЦВД,

нагнетание из ЦНД (правый) сжатие в ЦНД (правый)

При вращении коленчатого вала компрессора в цилиндрах ЦНД происходят попеременные процессы: если в левом цилиндре происходит сжатие и нагнетание воздуха, то в правом цилиндре происходит всасывание воздуха. Затем правый цилиндр ЦНД переходит на нагнетание, а левый цилиндр — на всасывание и т д.

Затем правый цилиндр ЦНД переходит на нагнетание, а левый цилиндр — на всасывание и т д.

Цилиндры ЦНД толчками попеременно подают сжатый воздух в холодильник. В холодильнике воздух проходит через трубки секций к фланцу всасывания воздуха в цилиндр высокого давления. Одна половина радиатора подключена к левому цилиндру, другая — к правому цилиндру. Клапаны в цилиндрах управляются перепадом давлений. При всасывающем ходе каждого поршня в цилиндрах ЦНД создается разрежение (–0,15÷0,2кгс/см2) и пластины клапанов (наружные и внутренние) атмосферным давлением сжимают пружины и отжимаются от кольцевых шлифованных сёдел и атмосферный воздух заполняет цилиндр. После перемены хода поршня в цилиндре появляется давление, поэтому всасывающие клапаны силой пружин и давлением воздуха из цилиндра прижимаются к кольцевым сёдлам, т е закрываются.

При дальнейшем ходе поршня давление сжимаемого воздуха в цилиндре ЦНД повышается (2,5-4,0 кгс/см2) и когда оно превысит давление остаточного воздуха в холодильнике, пластины нагнетательного клапана, наружная и внутренняя, сжимают пружины (три пружины на каждую пластину) и каждая пластина отводится от круглых сёдел. Происходит нагнетание (выталкивание) воздуха из цилиндра в холодильник.

Происходит нагнетание (выталкивание) воздуха из цилиндра в холодильник.

В цилиндре высокого давления при нагнетательном ходе поршня воздух над головкой поршня сжимается и когда оно превысит давление воздуха главного резервуара, пружины пластин сжимаются и пластины отводятся от круглых кольцевых сёдел вверх, пропуская воздух из цилиндра ЦВД в главный резервуар. Происходит нагнетание воздуха в главный резервуар.

После перемены хода поршня давление над ним падает и пластины нагнетательного клапана закрываются. В закрытом состоянии пластины нагнетательных клапанов удерживается пружинами и давлением сжатым воздухом сверху из главного резервуара.

По мере дальнейшего движения поршня вниз в сторону нижней мёртвой точки давление в цилиндре ЦВД над поршнем снижается от величины давления воздуха в главном резервуаре до давления воздуха в холодильнике и при дальнейшем опускании поршня ЦВД давление над ним становится меньшим, чем давление воздуха в холодильнике. Это вызывает отжатие воздухом сверху пластин всасывающего клапана и впуск воздуха из холодильника в цилиндр ЦВД по мере опускания поршня до нижней мёртвой точки, в которой приращение объёма цилиндра прекращается. После заполнения цилиндра ЦВД воздухом, поступившим из холодильника, перепад давлений на пластинах всасывающего клапана исчезает, поэтому пластины силой конических пружин прижимаются к кольцевым седлам, поднявшись вверх.

После заполнения цилиндра ЦВД воздухом, поступившим из холодильника, перепад давлений на пластинах всасывающего клапана исчезает, поэтому пластины силой конических пружин прижимаются к кольцевым седлам, поднявшись вверх.

Далее в нижней мертвой точке ход поршня меняется на противоположный. Объём цилиндра поршнем ЦВД сокращается и поступивший из холодильника воздух в цилиндре ЦВД сжимается. Возрастает давление над поршнем до величины давления воздуха в главном резервуаре, а потом и более, что вызывает отжатие пластин нагнетательного клапана от седел и перепуск сжатого воздуха из цилиндра ЦВД в главный резервуар.

Предохранительные клапаны

Предохранительные клапана выпускают сжатый воздух в случае повышения давления до опасного для прочности ГР уровня при неисправности регулятора.

Предохранительные клапаны № 216 и № Э-216 конструктивно выполнены одинаково и различаются только количеством атмосферных отверстий Ат в корпусе и размерами пружин. Клапаны № 216 устанавливаются между первой и второй ступенями сжатия локомотивных компрессоров и регулируются на давление срабатывания 3,5-4,5 кгс/см2, клапаны № Э-216 устанавливаются на нагнетательном трубопроводе или на главных резервуарах и регулируются на срабатывание при давлении превышающем рабочее на 1,0кгс/см2.

Клапаны № 216 устанавливаются между первой и второй ступенями сжатия локомотивных компрессоров и регулируются на давление срабатывания 3,5-4,5 кгс/см2, клапаны № Э-216 устанавливаются на нагнетательном трубопроводе или на главных резервуарах и регулируются на срабатывание при давлении превышающем рабочее на 1,0кгс/см2.

Предохранительный клапан № Э-216 имеет корпус 4 с атмосферными отверстиями Ат, на который навернут штуцер 1. В штуцере находится тарельчатый срывной клапан 2 с направляющими ребрами. Клапан 2 имеет две площади воздействия давления: рабочую (малую) поверхность до притирочного кольца и срывную (большую) поверхность до наружной окружности клапана. Клапан 2 нагружен пружиной 3, усилие которой регулируется гайкой 5, закрытой колпачком 6. Отверстия а в колпачке и в корпусе служат для установки пломбы.

Усилием пружины 3 клапан 2 прижат к своему седлу, и давление сжатого воздуха воздействует снизу на рабочую площадь клапана. Как только давление воздуха превысит усилие пружины, клапан 2 немного отойдет от седла, после чего воздух будет уже действовать на срывную (большую) площадь клапана. Сила давления на клапан снизу резко возрастает и он быстро поднимается вверх, выпуская воздух в атмосферу через отверстия Ат в корпусе. Истечение воздуха будет продолжаться до тех пор, пока усилие пружины не превысит силы давления воздуха на срывную площадь клапана 2. После посадки на седло клапан будет надежно удерживаться пружиной в закрытом положении, так как давление воздуха будет распространяться на рабочую (малую) площадь клапана.

Как только давление воздуха превысит усилие пружины, клапан 2 немного отойдет от седла, после чего воздух будет уже действовать на срывную (большую) площадь клапана. Сила давления на клапан снизу резко возрастает и он быстро поднимается вверх, выпуская воздух в атмосферу через отверстия Ат в корпусе. Истечение воздуха будет продолжаться до тех пор, пока усилие пружины не превысит силы давления воздуха на срывную площадь клапана 2. После посадки на седло клапан будет надежно удерживаться пружиной в закрытом положении, так как давление воздуха будет распространяться на рабочую (малую) площадь клапана.

предохранительный клапан № 216 предохранительный клапан М

1 — штуцер, 2 — клапан, 3 — пружина, 1 — корпус, 2 — пружина, 3 — клапан,

4 — корпус, 5 — регулировочная гайка, 6 — колпачок 4 — конусный винт, 5-регулировочный винт

Обратные клапаны

Обратные клапаны служат для пропуска сжатого воздуха только в одном направлении.

Обратные клапаны № 155А, Э-175 устанавливаются на нагнетательном трубопроводе между главным резервуаром и компрессором. Клапан состоит из корпуса 1 и собственно цилиндрического клапана 2, который относительно корпуса имеет небольшой зазор по диаметру. Клапан 2 изготавливают из латуни или полимерного материала. Над клапаном имеется полость, закрытая крышкой 3 с прокладкой 4. При подаче сжатого воздуха от компрессора клапан 2 поднимается. Подъем клапана происходит медленно, так как этому препятствует воздушная подушка в полости над клапаном. К концу подъема клапана эта воздушная подушка постепенно рассасывается через неплотности между клапаном и корпусом. Благодаря медленному изменению давления в полости под крышкой клапан 2 не успевает опускаться на седло в процессе пульсации давления в нагнетательном трубопроводе — этим предотвращается стук клапана. Если подача воздуха прекращается, то вследствие зазора между цилиндрической поверхностью клапана и корпусом он под действием собственного веса сядет на седло.

1 — корпус, 2 — клапан, 3 — крышка, 4 – прокладка

Обратный клапан № 30Ф устанавливают между питательной и тормозной магистралями для зарядки ГР локомотива при его пересылке в холодном состоянии. Перед обратным клапаном со стороны ТМ устанавливают разобщительный кран (кран холодного резерва), при открытии которого воздух из тормозной магистрали проходит через расположенный в корпусе 1 фильтр, поднимает нагруженный пружиной 3 клапан 2 с резиновым уплотнением и далее через отверстие 4 диаметром 5мм попадает в ГР. Пружина 3 не позволяет сжатому воздуху перетекать из ГР в ТМ при снижении в ней давления. Отверстие 4 препятствует резкому падению давления в ТМ в процессе зарядки из нее главного резервуара.

Обратный клапан № 526 состоит из корпуса 1, крышки 5, собственно клапана 2 и пружины 3. Между корпусом и крышкой помещена уплотнительная прокладка 4. К наконечникам 6 и 7 присоединяются трубы соответственно от ГР и компрессора. Благодаря наличию пружины клапан может работать как в горизонтальном, так и в вертикальном положениях. При выключении компрессора давления по обе стороны клапана 2 выравниваются, и он прижимается к седлу в корпусе под действием пружины.

Благодаря наличию пружины клапан может работать как в горизонтальном, так и в вертикальном положениях. При выключении компрессора давления по обе стороны клапана 2 выравниваются, и он прижимается к седлу в корпусе под действием пружины.

1 — корпус, 2 — клапан, 3 — пружина, 4 — отверстие 1 — корпус, 2 — клапан, 3 — пружина, 4 — прокладка, 5 — крышки,

6, 7 – наконечники

3.5. Клапаны продувки КП-100 и КП-110 предназначены для выпуска конденсата из ГР.

Клапан продувки КП-110-01 состоит из клапанной системы и пневматического привода, размещенных в корпусе 6, а также электромагнитного вентиля броневого типа и нагревательного элемента.

Корпус имеет верхнюю и нижнюю камеры. В верхней камере размещена клапанная система, состоящая из седла 4 и запорного клапана 5, а в нижней — поршень 7 пневматического привода, опирающийся на резьбовую пробку 8, которая установлена на прокладку 9..png) К верхней части корпуса прикреплен штуцер 3 для подсоединения клапана к ГР. На корпусе под штуцером установлен нагревательный элемент 2. Электромагнитный вентиль 1, установленный на сухаре 10 через уплотнение 13 и прокладку 15, сообщен каналом с полостью под поршнем 7. В этом канале расположен обратный клапан 11 с центральным дроссельным отверстием диаметром 1мм и седло 12. Между сухарем и электромагнитным вентилем помещена вставка с помощью которой обратный клапан извлекают при ремонтах. Электромагнитный вентиль подключен к пневматической магистрали управления (Р). Между поршнем 7 и запорным клапаном 5 имеется зазор А 1 ± 0.5мм.

К верхней части корпуса прикреплен штуцер 3 для подсоединения клапана к ГР. На корпусе под штуцером установлен нагревательный элемент 2. Электромагнитный вентиль 1, установленный на сухаре 10 через уплотнение 13 и прокладку 15, сообщен каналом с полостью под поршнем 7. В этом канале расположен обратный клапан 11 с центральным дроссельным отверстием диаметром 1мм и седло 12. Между сухарем и электромагнитным вентилем помещена вставка с помощью которой обратный клапан извлекают при ремонтах. Электромагнитный вентиль подключен к пневматической магистрали управления (Р). Между поршнем 7 и запорным клапаном 5 имеется зазор А 1 ± 0.5мм.

При обесточенном электромагнитном вентиле полость под поршнем 7 через дроссельное отверстие обратного клапана 11 и клапанную систему вентиля сообщена с атмосферой.

При подаче напряжения на катушку электромагнитного вентиля сжатый воздух их пневматической магистрали управления через клапанную систему вентиля проходит к обратному клапану 11 и перемещает его до упора вправо. Последний обеспечивает проход воздуха в полость под поршень 7. Поршень 7 перемещается вверх, выбирает зазор А и воздействуя на запорный клапан, открывает его. При этом происходит сброс скопившегося конденсата из верхней камеры корпуса и из ГР в атмосферу Ат через патрубок корпуса.

Последний обеспечивает проход воздуха в полость под поршень 7. Поршень 7 перемещается вверх, выбирает зазор А и воздействуя на запорный клапан, открывает его. При этом происходит сброс скопившегося конденсата из верхней камеры корпуса и из ГР в атмосферу Ат через патрубок корпуса.

1 — электромагнитный вентиль, 2 — нагревательный элемент, 3 — штуцер; 4, 12 — седла, 5 — запорный клапан, 6 — корпус, 7 — поршень, 8 — пробка, 9 — прокладка, 10 — сухарь, 11 — обратный клапан, 13 – уплотнитель

Включением нагревательного элемента 2 исключается замерзание конденсата в зимнее время.

При снятии питающего напряжения с катушки электромагнитного вентиля, последний перекрывает доступ сжатого воздуха из пневматической магистрали управления в полость под поршнем 7. Оставшийся в этой полости воздух перемещает обратный клапан 11 влево. При этом сообщение полости под поршнем с атмосферой (через клапанную систему электромагнитного вентиля) будет осуществляться через дроссельное отверстие обратного клапана и через неплотности посадки поршня 7 в корпусе. Это обеспечивает безударную работу запорного клапана, поскольку поршень будет перемещаться вниз не мгновенно, а с некоторым замедлением из-за наличия демпфирующей пневматической «подушки» в полости под поршнем.

Это обеспечивает безударную работу запорного клапана, поскольку поршень будет перемещаться вниз не мгновенно, а с некоторым замедлением из-за наличия демпфирующей пневматической «подушки» в полости под поршнем.

Регуляторы давления

Регуляторы давления включают и отключают компрессор или переводят его в режиме холостого хода при изменении давления в главных резервуарах в заданных пределах.

Регулятор давления АК-11Б

Регулятор собран на пластмассовой плите 1, закрытой кожухом 5. Фланец 18 с резиновой диафрагмой 17 прикреплен к плите четырьмя винтами.

На плите укреплены стойка 3 с винтом 4, неподвижный контакт 2, две стойки 9 с металлической планкой 11 и пластмассовая направляющая 16. В штоке 14 из пластмассы, упирающемся в диафрагму 17, просверлено отверстие для оси 15. Регулирующая пружина 13 одним торцом упирается в гнездо на штоке, а другим — в пластмассовую планку 10. Вращением винта 12 перемещают планку 10 и регулируют усилие пружины 13.

Рычаг 8 имеет две оси: подвижную 15 в штоке 14 и неподвижную 19 в направляющей 16. Выступы подковообразного подвижного контакта 6 прижаты контактной пружиной 7 к рычагу 8.

Когда давления в главном резервуаре (со стороны канала ГР) нет, под усилием пружины 13 шток 14 находится в левом положении. Пружина 7, расположенная к оси 19 рычага 8 под углом, прижимает подвижной контакт 6 к неподвижному 2.

При повышении давления в главном резервуаре шток начинает перемещаться вправо вместе с подвижной осью 15. Рычаг 8 поворачивается около неподвижной оси, при этом угол ά все время уменьшается. Когда он будет равен нулю, т е ось пружины 7 совпадет с осью контакта 6 и рычага 8, система займет неустойчивое положение. При дальнейшем незначительном перемещении штока вправо пружина 7 резко перебросит подвижной контакт 6 с неподвижного 2 на винт 4 — произойдет размыкание контактов.

1 — плита, 2 — неподвижный контакт; 3, 9 — стойки; 4, 12 — регулировочные винты, 5 — кожух, 6 — подвижный контакт, 7, 13 — пружины, 8 — рычаг; 10, 11 — планки, 14 — шток, 15 — подвижная ось, 16 — направляющая, 17 — диафрагма, 18 — фланец, 19 — неподвижная ось

Давление размыкания регулируется винтом 12 на величину от 3 до 10кгс/см2. Разница величины давлений размыкания и замыкания зависит от величины зазора С.

Разница величины давлений размыкания и замыкания зависит от величины зазора С.

Регулятор давления № 3РД

Регулятор давления 3РД используется на тепловозах с приводом компрессора от дизеля. Регулятор давления состоит из корпуса 1, в котором находятся два винтовых стержня 5, 9 с фасонными гайками 8, контргайками 7 и регулировочными пружинами 4 и 10. Выступы фасонных гаек помещаются в вертикальном пазу корпуса 1, что исключает их вращение на винтовых стержнях 5, 9.

1 — корпус, 2 — выключающий клапан, 3 — гнездо выключающего клапана; 4, 10, 12 — пружины; 5, 9 — стержни, 6 — фильтр, 7 — контргайка, 8 — гайка, 11 — седло обратного клапана, 13 — обратный клапан, 14 — включающий клапан, 15 — гнездо включающего клапана, 16 — привалочная плита

Пружина 4 упирается в выключающий клапан 2, а пружина 10 — во включающий клапан 14. Нижняя торцовая поверхность клапанов 2 и 14 выполнена комбинированной в виде рабочей и срывной (кольцевой) площадей. Клапаны 2 и 14 имеют возможность вертикального перемещения в направляющих (гнездах) 17. В направляющую 18 ввернуто седло 19 подпружиненного обратного клапана 13. Внутренняя полость корпуса регулятора перегородками разделена на три камеры: выключающего клапана (левая), главного резервуара (средняя) и включающего клапана (правая). В средней камере корпуса расположен фильтр 6 с набивкой из конского волоса.

Клапаны 2 и 14 имеют возможность вертикального перемещения в направляющих (гнездах) 17. В направляющую 18 ввернуто седло 19 подпружиненного обратного клапана 13. Внутренняя полость корпуса регулятора перегородками разделена на три камеры: выключающего клапана (левая), главного резервуара (средняя) и включающего клапана (правая). В средней камере корпуса расположен фильтр 6 с набивкой из конского волоса.

Пружина 4 выключающего клапана регулируется на давление 8,5кгс/см2, а пружина 10 включающего клапана — на 7,5кгс/см2.

Регулировка усилия пружин 4 и 10 осуществляется вращением винтовых стержней 5, 9. При этом фасонные гайки 8, перемещаясь в вертикальном направлении, изменяют усилие затяжки пружин. Давление переключения на холостой ход регулируется вращением левого винтового стержня 5, а на рабочий ход — правого стержня 9. После регулировки стержни 5, 9 закрепляются контргайками 7.

К нижней части корпуса (привалочной плите) присоединены трубки от главного резервуара и от разгрузочных устройств компрессора, установленных на всасывающих клапанах. На корпусе регулятора имеется атмосферный выход.

На корпусе регулятора имеется атмосферный выход.

работа компрессора под нагрузкой подъем включающего и выключающегося клапанов

режим холостого хода

переход в режим работы под нагрузкой

При работе компрессора под нагрузкой сжатый воздух из ГР проходит в среднюю часть регулятора давления, откуда через фильтр 6 поступает под выключающий клапан 2, воздействуя на его рабочую площадь, и к обратному клапану 13. В этот момент камера включающего клапана, трубопровод РУ к разгрузочным устройствам компрессора и полость над диафрагмой 14 разгрузочного устройства сообщены с атмосферой через отверстие Ат. При повышении давления в ГР до 8,5кгс/см2 выключающий клапан 2 отойдет от своего седла вверх. При этом давление воздуха распространяется на большую (срывную) площадь клапана, что вызывает четкий его подъем. Открытие выключающего клапана 2 обеспечивает проход воздуха под включающий клапан 14, который также открывается (поднимается вверх), поскольку его пружина отрегулирована на давление 7,5кгс/см2. Включающий клапан, упираясь в верхнюю торцовую часть направляющей (гнезда), разобщает правую камеру регулятора от канала РУ. При этом канал РУ перестает сообщаться с атмосферой, а правая камера регулятора продолжает сообщаться с Ат.

Включающий клапан, упираясь в верхнюю торцовую часть направляющей (гнезда), разобщает правую камеру регулятора от канала РУ. При этом канал РУ перестает сообщаться с атмосферой, а правая камера регулятора продолжает сообщаться с Ат.

Поднявшись вверх, включающий клапан 14 обеспечивает проход воздуха из ГР в канал РУ через ранее открывшийся выключающий клапан 2 и освобождает обратный клапан 13, который своей пружиной поднимается вверх (открывается) и тоже начинает пропускать воздух из ГР в канал РУ, и одновременно по нижнему горизонтальному каналу в привалочной части — в камеру (левую) выключающего клапана. Повышенное давление в левой камере регулятора совместно с пружиной 4 обеспечивают посадку на седло (закрытие) выключающего клапана 2. При таком положении клапана 2 воздух в канал РУ будет проходить только через открытый обратный клапан 13.

Из канала РУ воздух проходит в полость над диафрагмой 14 разгрузочных устройств компрессора. При этом диафрагма 14 прогибается вниз и воздействует на поршень 2, который, преодолевая усилие пружины 3, 6, перемещает вниз стержень 4 и упор 5. Последний своими пальцами отжимает от седла клапанные пластины всасывающих клапанов и удерживает их в этом (открытом) положении. Компрессор переходит в режим холостого хода, при котором ЦНД засасывают воздух из атмосферы и выталкивают его обратно через всасывающие фильтры, а ЦВД всасывает воздух, оставшийся в холодильнике, и выталкивает его обратно в холодильник (рисунок клапанной коробки).

Последний своими пальцами отжимает от седла клапанные пластины всасывающих клапанов и удерживает их в этом (открытом) положении. Компрессор переходит в режим холостого хода, при котором ЦНД засасывают воздух из атмосферы и выталкивают его обратно через всасывающие фильтры, а ЦВД всасывает воздух, оставшийся в холодильнике, и выталкивает его обратно в холодильник (рисунок клапанной коробки).

После понижения давления в ГР до 7,5кгс/см2 пружина 10 опускает на седло включающий клапан 14, который перемещает вниз (закрывает) обратный клапан 13. При этом перекрывается доступ воздуха из ГР к разгрузочным устройствам компрессора, а камера выключающего клапана и канал РУ сообщаются с камерой включающего клапана и далее с Ат. Сжатый воздух из полости над диафрагмой разгрузочных устройств выходит в атмосферу через регулятор давления. При этом пружина 6 отжимает вверх упор 5, а пружина 3 — поршень 2. Клапанные пластины всасывающих клапанов своими коническими пружинами прижимаются к седлам и компрессор вновь переходит в рабочий режим (рисунок клапанной коробки).

На двухсекционных тепловозах регулятор давления, управляющий работой компрессоров обеих секций, включается только на одной секции, а на другой отключается перекрытием разобщительных кранов на трубопроводах, сообщающих его с ГР и разгрузочными устройствами.

Главные резервуары

Главные резервуары служат для создания запаса сжатого воздуха, его охлаждения и выделения из воздуха конденсата и масла.

1 — цилиндрическая часть, 2 — днище; 3, 4 — бобышки, 5 — паспортная табличка

Главный резервуар состоит из цилиндрической части 1, изготовленной из листовой стали толщиной 5-6мм и двух выпуклых днищ 2 толщиной 6-8мм. Для присоединения трубопроводов предусмотрены бобышки 3, а для установки выпускного крана — бобышки 4. Количество бобышек и их расположение на резервуаре зависит от способа монтажа ГР на локомотиве. На металлической паспортной табличке 5 указываются завод-изготовитель, заводской номер резервуара, год изготовления, величина наибольшего допускаемого давления и объем резервуара.

Количество ГР и их общий объем выбирают в зависимости от рода подвижного состава с учетом подачи компрессоров и достижения оптимальных условий отпуска и зарядки тормозов поезда. Главные резервуары изготавливаются объемом 170л, 250л, 300л.

Главные резервуары в процессе эксплуатации подвергаются следующим видам технического освидетельствования:

первичному — при вводе в эксплуатацию;

периодическому — непосредственно в процессе эксплуатации;

внеочередному — в случае нарушения технологического режима;

аварийному — в случае аварий, вызвавших деформацию или повреждение резервуара.

Техническое освидетельствование (ТО) выполняется частичным или полным.

Частичное ТО выполняется не реже одного раза в два года на очередных плановых ремонтах подвижного состава. Частичное ТО включает в себя проверку технической документации, наружный осмотр ГР, пропарку и промывку резервуара горячей водой. Задачей наружного осмотра является визуальное выявление механических и коррозионных повреждений ГР.

Полное ТО включает в себя объем частичного ТО и демонтаж резервуара для проведения гидравлических испытаний, которые проводятся только при удовлетворительных результатах наружного осмотра. Полное ТО выполняется не реже одного раза в четыре года на очередном ТР-2, ТР-3, КР-1, КР-2, в том числе и тогда, когда до очередного полного ТО остается менее полутора лет.

При проведении гидравлических испытаний давление должно контролироваться двумя манометрами одинакового типа, класса точности (не ниже 1,5), диапазона измерения и цены деления. Давление испытаний принимается равным рабочему плюс 5,0кгс/см2, а время испытания — не менее 10 минут.

Результаты гидравлических испытаний признаются удовлетворительными, если не обнаружено:

течи, трещин в основном металле и сварных соединениях;

падения давления по манометру за время, необходимое для выполнения контрольной операции.

Сведения об осмотре и испытаниях ГР заносятся в технический паспорт резервуара. На корпусе ГР краской ставят трафарет о дате и месте проведения частичного или полного ТО.

На корпусе ГР краской ставят трафарет о дате и месте проведения частичного или полного ТО.

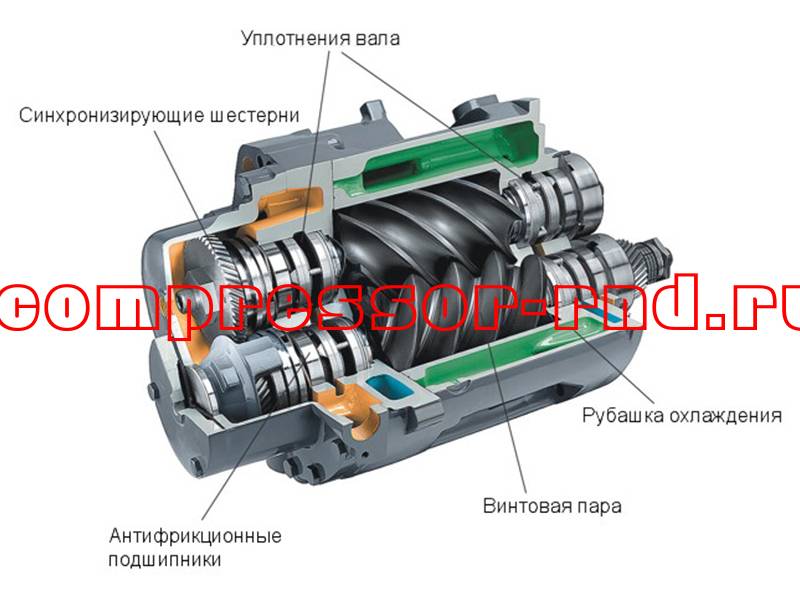

Типы и конструкции компрессоров кондиционирования воздуха

Компрессор, используемый в настоящее время в цикле механического охлаждения, является одним из наиболее важных механических компонентов системы кондиционирования воздуха. Кондиционер можно рассматривать как сердце системы охлаждения. Формирование компрессоров из механически движущихся частей, работающих вместе с внутренней структурой, является причиной неисправности. Охлаждение хладагента в контуре низкого и высокого давления поглощает механическую структуру основного элемента холодильника, что затрудняет задачу печати.

В современной конструкции бытовых кондиционеров обычно используются три разных компрессора. Конечно, цикл охлаждения такой же, как и по логике того, что они делают. Эта механическая структура используется для разделения работы всасывания и сжатия друг от друга. Они уже позвонили, учитывая механическую структуру, используемую в компрессорах. Например, поршневые компрессоры во внутренней структуре компрессора, поэтому мы называем впускной и компрессионный поршни, являются механическими частями, такими как цилиндр и кривошип.Общую структуру большинства типов компрессоров, используемых в бытовых кондиционерах, можно классифицировать, как показано на следующем рисунке 2.1.

Например, поршневые компрессоры во внутренней структуре компрессора, поэтому мы называем впускной и компрессионный поршни, являются механическими частями, такими как цилиндр и кривошип.Общую структуру большинства типов компрессоров, используемых в бытовых кондиционерах, можно классифицировать, как показано на следующем рисунке 2.1.

Рисунок 2.1: Типы современных компрессоров, используемых в системах кондиционирования воздуха

Компрессоры, используемые в системах кондиционирования воздуха, имеют следующие характеристики.

— В первые моменты вращения быть как можно меньше

— Для обеспечения безопасности в различных рабочих условиях

— Частичная и полная нагрузка вибрации и уровня шума повышаются выше определенного уровня и на разных высотах до

— Постоянно контроль производительности и большие изменения нагрузки, чтобы соответствовать режиму работы

— Обеспечить значение охлаждающего устройства при меньшей мощности

— Снижение эффективности частичной нагрузки

— Поток охлаждающей жидкости при ударе, наличие предохранительного устройства в случае высокое давление и температура в эксплуатации

— Быть как можно ниже стоимости

А нет компрессора, обладающего всеми этими характеристиками можно назвать. Компрессор может обеспечить большинство из вышеперечисленных характеристик в зависимости от условий на практике, выбор является предпочтительным. Кондиционер бытового типа, который мы используем в системе, если вкратце изучить механическую структуру компрессора.

Типы компрессоров кондиционирования воздуха

Полностью герметичные (закрытые) поршневые компрессоры

Сварные герметичные поршневые компрессоры, корпус помещался в герметичный двигатель (поршневые компрессоры), конструкция которых не может быть обнаружена в таких сервисах, как техническое обслуживание и ремонт.Это приводит к линейному возвратно-поступательному движению поршня в цилиндре в корпусе механической системы, как показано на рис. 2.2. Это круговое движение для получения линейного движения обеспечивается за счет коленчатого вала и шатунов, которые преобразуют линейное движение (см. Рис. 2.3). Этот тип компрессора мощностью от 1/2 л.с. до однопоршневых герметичных компрессоров, два или более поршня изготавливаются для более крупных силы.

условий для применения поршневого компрессора, установка охлаждения хладагента, которая соответствует объему емкости цилиндра, и потребность в меньшей, но разнице давлений всасывания / нагнетания значительно меньше, чем для хладагента, подходящего для них.

линейное движение поршня внутри цилиндра во время впускного и выпускного клапанов. Эти клапаны, получившие такое же название из-за места их работы, называются всасывающим и нагнетательным клапанами. Изображение 2.4 и Изображение 2.5, нажмите и показано на пластине впускных клапанов. Поршневые компрессоры мы говорим о механике, так как рабочие части также увеличивают вероятность неисправности.

Полностью закрытые герметичные двигатели с горизонтальной осью и вертикальной осью коленчатого вала в цилиндре поршневого компрессора применяются слишком часто.Вследствие характера полностью герметичного поршневого компрессора всасываемый пар проходит через обмотки двигателя до цилиндра или цилиндров. Это означает, что отвод части тепла в обеих обмотках двигателя также помогает испарить любой жидкий хладагент, который мог попасть в компрессор.

Это означает, что отвод части тепла в обеих обмотках двигателя также помогает испарить любой жидкий хладагент, который мог попасть в компрессор.

Ротационный (гусеничный) роторный компрессор

Гусеничные компрессоры, в процессе сжатия используют вращательное движение вместо поршневого компрессора. Конструкция компрессоров этого типа по сравнению с поршневыми компрессорами проще и обычно состоит из меньшего количества деталей.Вращение стороны всасывания посредством вращения цилиндра или поддона, расположенного вокруг вращающегося поршня в поршне цилиндра, с другой стороны, вызывает процесс уплотнения (рис. 2.6 и 2.7). Пластинчатые компрессоры, типы и разновидности мобильных поддонов, включая два типа фиксированных поддонов.

Сегодня стационарные гусеничные компрессоры бытовых кондиционеров используются часто. Он прикреплен к роликам поддона в роторных компрессорах с неподвижным ротором и вращательным соединительным движением (Рисунок 2.8).

Наиболее важные соображения при перемещении роторного компрессора; контактируют друг с другом рабочим пространством между неровностями поверхности, меньше движущихся частей, насколько это возможно (для уменьшения утечки) и трение / износ до минимума, чтобы обеспечить удержание, сделана хорошая смазка. Кроме того, производственные технологии с хорошим уровнем шума и вибрации могут быть на гораздо более низком уровне по сравнению с поршневыми компрессорами.

Кроме того, производственные технологии с хорошим уровнем шума и вибрации могут быть на гораздо более низком уровне по сравнению с поршневыми компрессорами.

– Цилиндры: внутренняя поверхность , контактирующая с подвижным распределительным валом, и две противоположные боковые поверхности обработаны с очень узкими допусками, отшлифованы и отточены.Метод герметичной конструкции, обычно применяемый к вертикальной оси двигателя / компрессора, представляет собой форму компоновки.

— Распределительный вал: приводной вал эксцентрично расположен на внутренней поверхности внешнего корпуса, когда вращательное движение ротора перемещается, чтобы обнаружить. Ротор изготовлен из специальной шлифованной стали с жесткими допусками и отполирован.

— Поддон: эффективность компрессора очень необходима, это связано с уровнем уплотнения обработки поддонов и их формованием с очень точными допусками.вид материала, из которого они изготовлены, квалифицированный серый чугун, сталь, алюминий и может считаться углеродом. Толщина поддона подбирается такой, чтобы максимально прогибаться под нагрузкой. Сила сжатия пружины, прижимающая ротор поддона, определяется конденсатором и давлением конденсации. Хладагент увеличивается на 25%.

Толщина поддона подбирается такой, чтобы максимально прогибаться под нагрузкой. Сила сжатия пружины, прижимающая ротор поддона, определяется конденсатором и давлением конденсации. Хладагент увеличивается на 25%.

— Клапан: Нет необходимости в непрерывном потоке впускного клапана — это роторный компрессор. Нажимная сторона, изготовленная из высококачественной стали, створчатого типа обычно ставится клапан (вентиль).Толщина клапана в зависимости от типоразмера компрессора составляет от 0,1 до 0,3 мм (для малых компрессоров мощностью 5 л.с.).

Гладкие и гладкие края створок очень важны с точки зрения уплотнения клапана. Гусеничный тип при высоком давлении в нагнетательном клапане компрессора хладагент открывается непосредственно в корпус компрессора. Нажмите систему из напорной трубы в контакт с электрическими обмотками двигателя. Таким образом, он попадает прямо во всасывающую камеру из впускного отверстия хладагента.В этом случае как компрессор работает при высоких температурах, так и увеличивается вероятность попадания хладагента в жидкий хладагент. Именно поэтому компрессоры, способные выдерживать нагрев всех механических и электрических частей обмоток двигателя, изготавливаются специально.

Именно поэтому компрессоры, способные выдерживать нагрев всех механических и электрических частей обмоток двигателя, изготавливаются специально.