Как сделать сварочный инвертор из деталей старого телевизора. Какие детали понадобятся для сборки. Как правильно собрать и настроить самодельный сварочный аппарат. На что обратить внимание при сборке.

Принцип работы инверторного сварочного аппарата

Инверторный сварочный аппарат работает по следующему принципу:

- Входное переменное напряжение 220В выпрямляется диодным мостом

- Постоянное напряжение преобразуется в переменное высокой частоты (20-100 кГц) с помощью полупроводниковых ключей

- Высокочастотный трансформатор понижает напряжение до нужного для сварки (60-80В)

- Выходной выпрямитель преобразует переменное напряжение в постоянное сварочное

За счет высокой рабочей частоты трансформатор получается очень компактным и легким. Это главное преимущество инверторных сварочных аппаратов перед трансформаторными.

Какие детали понадобятся для сборки сварочного инвертора

Для сборки инверторного сварочного аппарата из старого телевизора нам потребуются следующие основные компоненты:

- Силовые диоды или диодный мост на ток не менее 25А

- Мощные транзисторы или тиристоры (VS3-VS7 по схеме)

- Высокочастотный трансформатор (можно использовать от строчной развертки)

- Дроссели L1 и L2

- Конденсаторы большой емкости на высокое напряжение (С5-С17)

- Выходной выпрямитель на диодах Шоттки

- Электронные компоненты для схемы управления

Большинство этих компонентов можно извлечь из старого телевизора или другой бытовой техники. Недостающие детали придется докупить.

Сборка силовой части инвертора

Силовая часть инвертора состоит из следующих основных узлов:

- Входной выпрямитель на диодах VD1-VD4

- Фильтр на дросселе L1 и конденсаторах C5-C17

- Инвертор на тиристорах VS3-VS7

- Высокочастотный трансформатор T1

- Выходной выпрямитель на диодах VD11-VD34

При сборке силовой части важно обеспечить хороший теплоотвод для полупроводниковых элементов. Тиристоры и выходные диоды устанавливаются на массивные радиаторы.

Изготовление трансформатора

Трансформатор является ключевым элементом сварочного инвертора. Его можно изготовить следующим образом:

- В качестве сердечника используем 3 ферритовых кольца от строчных трансформаторов

- Первичная обмотка содержит 2×4 витка провода сечением 1,68 мм2

- Вторичная обмотка — 2×2 витка того же провода

- Обмотки разделены на секции и намотаны в противоположных направлениях

- Между витками оставляем воздушные зазоры для лучшего охлаждения

Правильная намотка трансформатора критична для работы инвертора. Обязательно соблюдайте полярность и направление обмоток.

Схема управления инвертором

Схема управления выполняет следующие функции:

- Генерирует управляющие импульсы для тиристоров частотой 25 кГц

- Регулирует сварочный ток изменением длительности импульсов

- Обеспечивает плавный пуск и защиту от перегрузки

Основой схемы управления является однопереходный транзистор VT1, который генерирует импульсы. Остальные элементы обеспечивают формирование и усиление импульсов.

Настройка и проверка работы инвертора

После сборки инвертора необходимо выполнить его настройку и проверку:

- Проверить правильность всех соединений

- Настроить частоту генератора управляющих импульсов

- Отрегулировать выходное напряжение холостого хода

- Проверить работу на холостом ходу и под нагрузкой

- Настроить защиту от перегрузки

Настройку лучше выполнять постепенно, начиная с пониженного входного напряжения. Обязательно используйте средства защиты при работе с высоким напряжением!

Меры безопасности при сборке и эксплуатации

При работе со сварочным инвертором необходимо соблюдать следующие меры безопасности:

- Использовать изолирующий инструмент при настройке

- Не прикасаться к оголенным проводникам и радиаторам

- Обеспечить надежное заземление корпуса

- Использовать сварочную маску и защитную одежду при сварке

- Не эксплуатировать аппарат в сырых помещениях

Помните, что самодельный инвертор является источником опасного напряжения. Соблюдайте осторожность при работе с ним!

Возможные проблемы и способы их устранения

При сборке и настройке инвертора могут возникнуть следующие проблемы:

- Не запускается генератор импульсов — проверить VT1 и цепи управления

- Низкое выходное напряжение — проверить трансформатор и выпрямитель

- Сильный нагрев силовых элементов — улучшить теплоотвод

- Нестабильная дуга — отрегулировать частоту и длительность импульсов

Тщательная диагностика и поэтапная отладка узлов позволит выявить и устранить большинство неисправностей.

Инверторный сварочный аппарат из старого телевизора

Главная > Сварочные аппараты > Самодельный инверторный сварочный аппарат из деталей старых телевизоров

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

У нас уже была статья о том, как изготовить сварочный полуавтомат, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками.

Из двух основных вариантов конструкции аппарата — со сварочным трансформатором или на основе конвертора — был выбран второй.

Действительно, сварочный трансформатор — это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы.

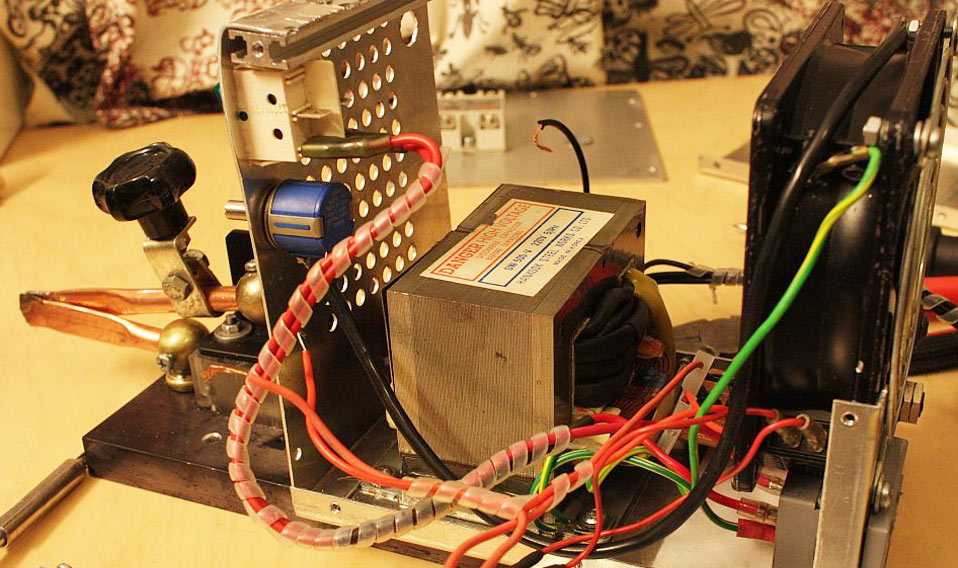

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов.

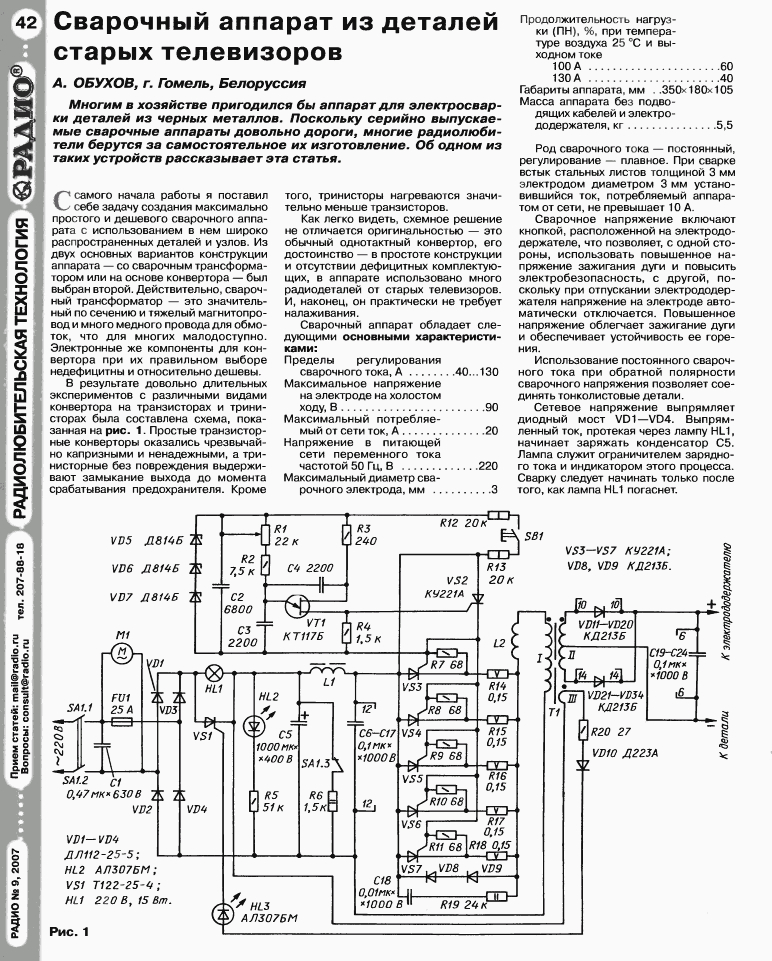

В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1.

Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью — это обычный однотактный конвертор, его достоинство — в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров.

И, наконец, он практически не требует налаживания.

Схема инверторного сварочного аппарата представлена ниже:

| Сварочный аппарат обладает следующими основными характеристиками: | |

|---|---|

| Пределы регулирования сварочного тока, А | 40. ..130 ..130 |

| Максимальное напряжение на электроде на холостом ходу, В | 90 |

| Максимальный потребляемый от сети ток, А | 20 |

| Напряжение в питающей сети переменного тока частотой 50 Гц, В | 220 |

| Максимальный диаметр сварочного электрода, мм | 3 |

Продолжительность нагрузки (ПН), %, при температуре воздуха 25°С и выходном токе 100A 130A |

60 |

| Габариты аппарата, мм | 350х180х105 |

| Масса аппарата без подводящих кабелей и электрододержателя, кг | 5,5 |

Род сварочного тока — постоянный, регулирование — плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять детали из тонкой жести. Для этого нужно поменять полярность сварочного тока.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса.

Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 — первичная обмотка трансформатора Т1 — конденсаторы С6-С17 представляет собой колебательный контур.

Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 — первичная обмотка трансформатора Т1 — конденсаторы С6-С17 представляет собой колебательный контур.

Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1.

Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 — VD4 с тринисторным преобразователем.

Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 — С24 — его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 — любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5×25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя — 40±10 мкГн.

Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя — 40±10 мкГн.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 — еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов — К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные.

Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов.

Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1…0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4…6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12…14 мм.

Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1. ..1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

..1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

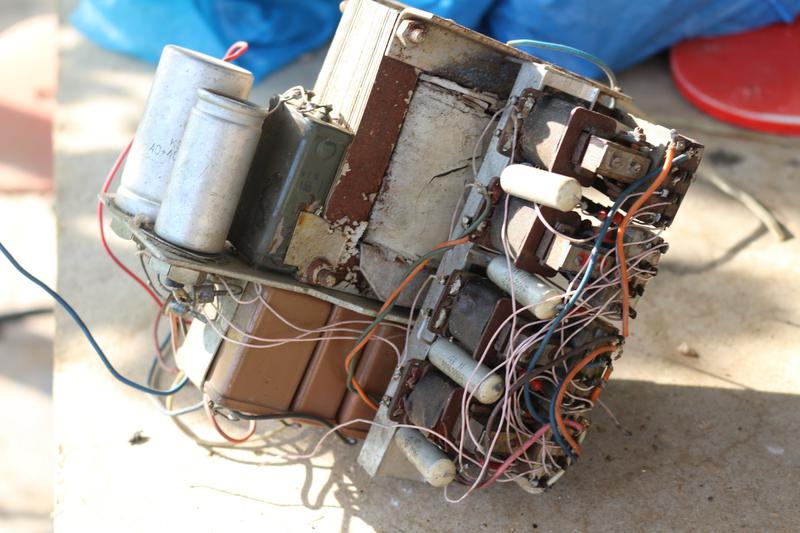

Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2×4 витка, вторичная — 2×2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8…1 мм. Ширина бандажа — 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита.

Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68×10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше.

Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2).

рис. 2).

Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора.

Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом — это необходимо для правильной работы выпрямителя VD11 — VD32.

Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2.

Направление намотки верхней секции обмотки II, наоборот, — по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35…0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя.

Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла. Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2. ..0,3 мм.

..0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16×20 из феррита 2000НМ1.

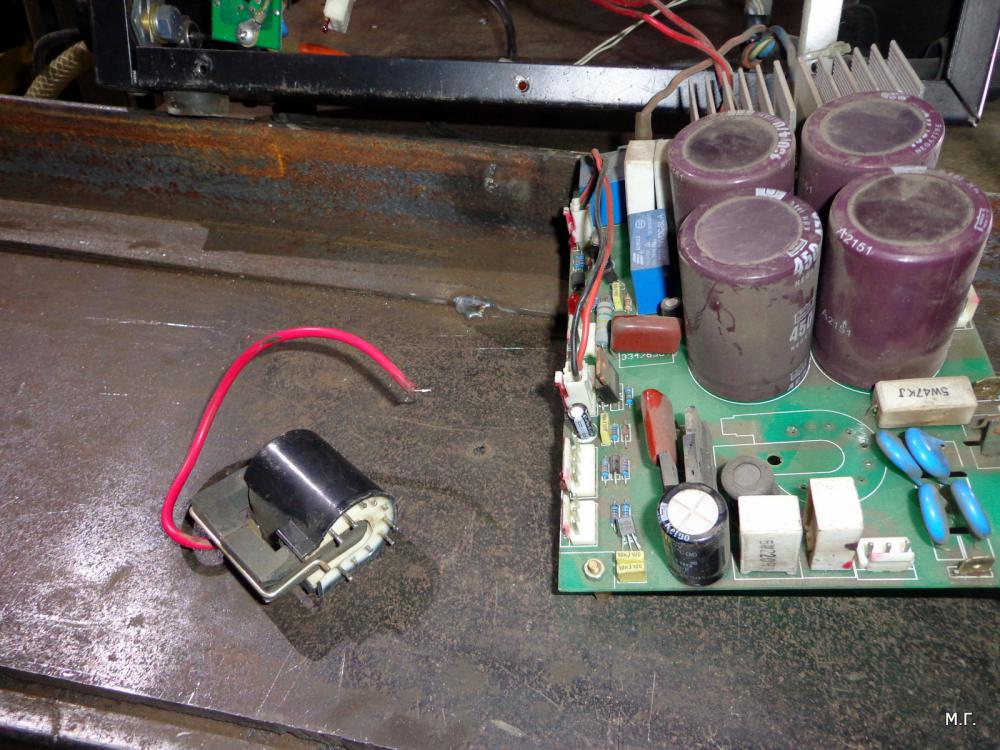

Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II — аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки:

Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44×42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава.

Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково — выводами катода вправо по рисунку — и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати — шестью, вторая плата с общей точкой всех диодов — шестью.

Провод лучше использовать гибкий, сечением не менее 4 мм.

Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять — в одном плече, четыре — в другом).

Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять — в одном плече, четыре — в другом).

Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 — VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1.5 мм:Рис. 5. Чертеж платы

Масштаб чертежа платы — 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм.

Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине.

Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8…1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей.

Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д — с дросселем L1.

Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2). Рис. 6 Теплоотвод

Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6).

Лучший материал для теплоотвода — медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава.

Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

После окончательной регулировки аппарата соединения пропаивают. Рис. 7 Чертеж теплоотвода в сборе с платой

Теплоотвод привинчивают к печатной плате со стороны деталей с зазором 3,2 мм (это высота стандартной гайки М4). После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

Указанную на схеме емкость батареи конденсаторов С19-С24 следует считать минимально необходимой. При большей емкости зажигание дуги облегчается.

Резисторы крепят на длинных выводах с целью их наилучшего охлаждения. Рис. 8. Размещение узлов

Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов.

Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4…5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны.

Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника — 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм.

На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1.

Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора.

Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1… 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки.

На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха. Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3…4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными.

Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски.

Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода.

На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

Как сделать аппарат точечной сварки своими руками из телевизора: схема и инструкция

У большинства людей наверняка сохранились древние телевизоры времен СССР. И вы наверняка тоже думаете, что место им только на свалке, или в лавках антикваров.

Но не стоит торопиться – ведь некоторым деталям можно найти достойное применение, даже если телевизор уже давно не функционирует. Нужно лишь немного фантазии, и, конечно, полезные советы. Следуя им, вы сможете смастерить аппарат для точечной сварки.

Такой аппарат пригодится для работы многим мастерам. Работать можно с материалом до 0.8 миллиметров. Так что такое нехитрое устройство вполне подойдет для простых видов ремонта, и также, например, кузовного.

Содержание статьиПоказать

- Введение

- Общая информация

- Как смастерить точечную сварку

- Эскиз аппарата

- Каркас и вторичная обмотка

- Блок управления

- Чертеж платы

- Подробнее о деталях

- Заключение

Введение

Развеем сомнения о том, что изготовленный своими руками прибор из телевизора сильно отстает от заводского, а вся затея – это пустая трата времени. Напротив, он даже выигрывает по многим параметрам.

Во-первых, нехитрая конструкция значительно реже ломается, и, в случае чего, ремонт будет выполнить гораздо проще.

Стоит один раз сделать на совесть, и такой аппарат будет долгое время служить верой и правдой, не требуя практически никаких особенный условий хранения.

А еще, к его достоинствам можно отнести то, что стоимость несомненно существенно ниже нового, купленного в магазине. И все это даже при условии, что некоторые детали вам нужно будет докупить.

Читайте подробную инструкцию про создание этого устройства самостоятельно и без особых усилий из деталей старого телевизора. Следуйте нашим советам, и у вас не возникнет никаких вопросов. Ниже есть все чертежи, нужные вам пригодиться в процессе сборки.

Кроме них, для создания панели регулирования и силового блока вам будут нужны нехитрые детали, которые можно достать в магазине, купить у других умельцев.

Общая информация

Перед тем как мы начнем изготавливать наш аппарат, правильнее будет пояснить, в чем же заключается сама точечная сварка. Проще говоря, это способ сваривания, при котором сам шов состоит из мелких точек.

Проще говоря, это способ сваривания, при котором сам шов состоит из мелких точек.

Сам процесс происходит так, что металлические электроды сжимают металл, и под воздействием температуры образуется сам шов.

Скорость ручного аппарата составляет примерно одна точка в секунду, в то время как автоматические устройства могут достигнуть скорость в несколько раз больше, примерно двести — триста т/мин.

На качество достаточно сильно влияет физические параметры самой токи. Не стоит забывать также про температуру и компрессию, с которой выполняется точечное сваривание.

Лучше стремиться к большему размеру и количеству точек, так прочность будет значительно выше. А применяется данный метод для любого размера деталей, от самого тонкого. Работу выполнять можно на профессиональных устройствах.

Созданный самостоятельно, наш аппарат абсолютно подходит для работы с тонким материалом, например железные бочки, трубы изготовленные из тонколистового металла.

Стоит учитывать, что самодельный точечный сварочный аппарат из телевизора имеет ряд недостатков, таких как, например, низкая производительность, непостоянная скорость работы, он вряд ли сможет заменить автоматический аналог.

Не выдвигайте ему много требований, тогда ваш прибор будет верным союзником в простых ремонтах.

Как смастерить точечную сварку

Настройтесь на кропотливый труд и можете приступать к изготовлению. Для контактного сплава без помощи профессионального оборудования и материалов понадобится трансформатор типа ТС-270, не меньше шести.

Их вы как раз таки сможете найти в советском телевизоре. Еще нужны петли размагничивания кинескопа.

Что же делать, если нужных для сборки точечной сварки деталей нет? Их можно отыскать в интернете объявления, купить у знакомых. Однако сделать это возможно будет сложнее, ведь там также есть умельцы, готовые скупить все для своих потребностей.

Но давайте сосредоточимся на конструировании точечной сварки.

Эскиз аппарата

Схема точечной сварки из телевизора приведена ниже.

Но совершенно необязательно придерживаться этой, можно нарисовать подобный самостоятельно. Это лишь наш образец.

Каркас и вторичная обмотка

Для основы нам понадобится лист гетинакса, размер которого 2.5 миллиметров. Собрать конструкцию вам поможет этот чертеж. То что получилось, обмотайте проводом (сделанным из 3-4 проводов, толщиной 0.9 миллиметров). Их вы возьмете в трансформаторах.

Внимательно следите, в итоге должно получиться примерно 150 витков, и помните про бумагу – ее нужно равномерно распределять по ходу обмотки.

Теперь приступим ко вторичной обмотке, которая будет в несколько раз толще. Для нее нужно разобрать петли размагничивания, и взять провода тоже из трансформатора.

Теперь обмотка получится из 350 витков. Проверьте, в результате у вас должна получиться намотка размером 100 кв.мм.

Следующий слой обмотки – жгут с целофаном. Выполняйте обмотку по тому же принципу, как вначале. Затем зачистите концы обмотки, спаяйте их жгутами по 10 проводов.

Только после этого приступайте к работе с ранее сделанным каркасом. Теперь сделайте 4-5 витков. Для конструкции возьмите стяжки в самих трансформаторах.

Блок управления

Мы сделали силовой блок, но это еще не все. Изготовление еще не завершилось, пока мы не сделали к ней прибор управления для нашей точечной сварки. Посмотрите, это образец чертежа.

Внимательно изучите наш чертеж, здесь следует быть внимательней. Блок управления создается из таких частей: сварочный трансформатор типа Т1, VD1-VD4 на устройстве D6, блок питания ТЗ, а кроме этого – генератор силы действия D5.2 — D5.3 с устройством выдержки D 4.1 – D4.3, D5.1, D4.5, D1-3.

Принцип действия механизма такой: После автоматического запуска питания (блок SA4 на схеме), ток проходит от первичной обмотки трансформатора (на схеме ТЗ), после этого, проходит через диодный мост, который уравнивает силу тока вторичной обмотки.

Частота в 100 Гц проходит через резистивный двигатель, откуда с блока, вырабатывающего импульсы, попадает сразу на начало счетчика. Но это соблюдается только благодаря тому, что фильтрующая элемент отделена диодом.

Счетчик начнет функционировать сразу же, как только нажимается клавиша SB1. На старте ЕС и R появляется нулевое напряжение – именно это — необходимое условие для старта.

Чертеж платы

Теперь, когда вы собрали блок управления, осталось только расположить его на печатную микросхему.

Вот пример односторонней, 215 на 60 миллиметров, смотрите рисунок.

Подробнее о деталях

Время поговорить обо всем, что понадобившиеся для работы но может вызвать затруднения. Как мы говорили, трансформаторы сможете найти в ненужном телевизоре.

Но не путайте трансформаторы модели ТС-270 – они как раз нужны нам, с ТСА-270 – с ними аппарат функционировать не будет. Разница в том, что материал у обмотки такого типа – алюминий, что совершенно не подходит.

Разве что железо от них сгодится.

Трансформатор, который мы выбрали, имеет отличие приблизительно 20 Вольт. В то же время, потребление тока составляет приблизительно 50 миллиампер, что очень мало.

Есть конечно другие трансформаторы, которые вполне подходят под эти характеристики, которых достаточно много. Среди них нужно выделить образец типа ТВК-110ЛМ, хорошо проявивший себя в работе.

Его также можно достать во многих старых телевизорах.

Кроме того, применятся тиристоры модели VS1-VS2, но их как раз можно заменить типом Т142-50, или же одним симистором модели ТС2-80. Это никак не повлияет на качество.

Теперь про намотку трансформатора – понадобиться кольцевой сердечник типа М2000НМ. Размер, удовлетворяющий наши требования – 20 на 12 на 6.

Помните, что первичная обмотка будет содержать примерно сто витков провода типа ПЭШО, с диаметром 0.15 миллиметров. Потом, когда закончите с этим этапом, обязательно обмотать лакотканью все требуемые места.

По поводу переключателей, мы взяли наборные из станков ЧПУ. Они хорошо подойдут нам, однако можно взять выключатели из станков ПМП-10200ПУЗ, ПП10. Все же переключатели не играют ключевую роль в нашей работе.

Единственное, все таки нужно проследить за тем, чтобы они имели звено на 10 позиций. Вместо детали, обозначенной на рисунке SB1, используем переключатель МП11.

Кроме него можно взять КМ1-1, или механический переключатель типа А63 (в нашей рисунке – SA4). Данный образец рассчитан на 20 Ампер, а найти его можно в многоэтажках, стоит только заглянуть в электрощиток.

Заключение

Вы прочитали наши советы и рекомендации по поводу того, как самостоятельно смастерить аппарат точечной сварки с помощью деталей из ненужного телевизора.

Он точно будет верным помощником в домашнем хозяйстве мастерам или умельцам, желающим сэкономить. Прибор работает абсолютно со всеми видами металлов, толщина которых не выше 0.8 миллиметров.

Если вы сделаете все правильно, при сварке на шве точки будут вполне прочные и прослужат долгое время. Да, результат все же уступает профессиональному оборудованию, но в быту этого вполне достаточно.

Описанный нами способ не уникальный, существует много других способов создания точечной сварки. Например, из ненужной микроволновки. Подобные инструкции с чертежами вы сможете без труда отыскать в интернете.

Они просты, не требуют особенных знаний и умений. Обязательно практикуйтесь, а про результаты можете написать в комментариях (а также узнать опыт других). Творческих успехов!

Изготовление сварочного аппарата из частей старых телевизоров

22-10-2018

Сварка Есть вполне реальная возможность собрать самодельный сварочный аппарат из частей старых телевизоров. В советское время многие мальчишки увлекались радиоделом, не подозревая, что полученные тогда знания могут очень пригодиться. Сварочный аппарат в приусадебном хозяйстве периодически необходим практически каждому.

В советское время многие мальчишки увлекались радиоделом, не подозревая, что полученные тогда знания могут очень пригодиться. Сварочный аппарат в приусадебном хозяйстве периодически необходим практически каждому.

Схема самодельного сварочного аппарата.

Однако даже самая дешевая заводская модель в торговой сети стоит немалых денег. Между тем старых телевизоров, которые уже давно никто не смотрит, а выбросить жалко, в руках еще очень много осталось.

Правильный выбор машины

В первую очередь необходимо определиться с собираемым аппаратом. Так как конструкция, имеющая сварочный трансформатор, тяжелая, имеет солидные габариты и требует много медной проволоки, сварочный инвертор лучше всего сделать на постоянном токе. Для него как раз подойдут электронные детали от старого телевизора. Такой прибор прост в эксплуатации, доступен для переноски одним человеком, потребляет относительно мало электроэнергии и может работать от обычной бытовой розетки. Его главное преимущество в том, что он может сваривать тонкий листовой металл. Необходимость в такой работе возникает особенно часто у автомобилистов, которые занимаются ремонтом личного транспорта непосредственно в гараже.

Его главное преимущество в том, что он может сваривать тонкий листовой металл. Необходимость в такой работе возникает особенно часто у автомобилистов, которые занимаются ремонтом личного транспорта непосредственно в гараже.

Электрическая схема простого монокатного инвертора.

Выбор схемы будущего аппарата во многом зависит от величины тока, который планируется получить, и от наличия конкретных деталей для его реализации. Как правило, такой сварочный аппарат рассчитан на работу с силой тока от 40 до 120 ампер. Для электронной схемы вполне подойдут детали, взятые из нескольких старых телевизоров советской сборки, как цветных, так и черно-белых. Такая схема достаточно проста в исполнении в домашних условиях и при этом не требует дополнительного монтажа после монтажа с применением специального дорогостоящего оборудования.

Вернуться к оглавлениюПодборка деталей от старых телевизоров

В первую очередь необходимо найти детали для изготовления инвертора. Для этого вполне подойдут ферритовые магнитопроводы от строчных трансформаторов от старых телевизоров. Три из них складываются вместе, и на них наматывается обмотка, при этом первичную и вторичную следует разделить на две части. Их можно намотать в изоляцию из стекловолокна, желательно из меди. Если взять алюминиевый провод, то его сечение должно быть несколько больше. Поскольку основной тепловой нагрузкой будет первичная обмотка, необходимо оставлять зазоры между витками. Чем они больше, тем меньше будет перегрева всего инвертора и лучше будет работать весь аппарат.

Три из них складываются вместе, и на них наматывается обмотка, при этом первичную и вторичную следует разделить на две части. Их можно намотать в изоляцию из стекловолокна, желательно из меди. Если взять алюминиевый провод, то его сечение должно быть несколько больше. Поскольку основной тепловой нагрузкой будет первичная обмотка, необходимо оставлять зазоры между витками. Чем они больше, тем меньше будет перегрева всего инвертора и лучше будет работать весь аппарат.

Из конденсаторов лучше всего выбирать К78-2, очень часто встречались в телевизорах. Их рабочее напряжение не менее 1000 В, а диэлектрические потери очень малы. Конденсаторы для низкочастотных цепей, особенно бумажные, применять не следует, они быстро выйдут из строя.

Схема соединения обмоток на магнитопроводе.

Тринисторы лучше всего использовать с буквой А в маркировке. Также можно поставить B или G, но они будут работать хуже. В этом случае желательно установить параллельно несколько относительно маломощных тринисторов, а не один мощный, так как в процессе работы устройства они будут перегреваться и их станет легче охлаждать. Их напаивают на металлическую пластину толщиной не менее 3 мм для облегчения отвода лишнего тепла.

Их напаивают на металлическую пластину толщиной не менее 3 мм для облегчения отвода лишнего тепла.

Резисторы для выравнивания тока в телевизорах обычно в пластмассовой оболочке. Так как при сварочных работах на них будет приходиться еще и серьезная тепловая нагрузка, перед установкой в аппарат пластик необходимо снять, иначе он быстро начнет плавиться и гореть, выделяя зловоние и угрожая целостности всей конструкции. Диоды для сборки диодного моста можно с легкостью набрать от нескольких телевизоров. Их нужно установить на теплоотводящую пластину как тринисторы, при этом один из них придется изолировать от стальной пластины прокладкой, желательно из слюды. При креплении диодов, а также тринисторов необходимо будет использовать специальную пасту для отвода тепла. В результате диодный сварочный выпрямитель будет напоминать некую полку, представляющую собой отдельную конструкцию. Между каждой парой диодов должна быть алюминиевая пластина, отводящая тепло.

Вернуться к оглавлениюИзготовление недостающих деталей и сборка

Помимо деталей от старых телевизоров, некоторые комплектующие, используемые самодельным устройством, придется изготовить самостоятельно. Дроссель можно сделать без использования каркаса из медной проволоки толщиной не менее 4 мм, скрученной в 11 витков.

Дроссель можно сделать без использования каркаса из медной проволоки толщиной не менее 4 мм, скрученной в 11 витков.

Конструкция сварочного выпрямителя.

Между витками должны оставаться зазоры размером не менее 1 мм, так как при включении устройства и его начале работы дроссель начнет перегреваться. Для борьбы с перегревом обязательно требуется охлаждающее устройство. В этом качестве на самодельный агрегат вполне можно установить обычный бытовой вентилятор, который будет обеспечивать охлаждение воздуха. Дроссель должен попадать в поток идущего от него воздуха, иначе он не сможет долго работать без принудительного охлаждения.

Зажимы для сварочных тросов лучше всего сделать из бронзового болта М10, с такими же гайками и шайбами. Головка болта прижимает к основанию латунный уголок стороной 3 мм, к одной стороне которого внутрь припаивается соединительный провод. Сварочные кабели на аппарат можно поставить КГ16, так как они достаточно мягкие и гибкие. Держатель электрода может быть снабжен кнопкой включения. Это очень удобно, так как если ее отпустить, то напряжение питания питающего устройство автоматически отключается.

Это очень удобно, так как если ее отпустить, то напряжение питания питающего устройство автоматически отключается.

Все детали и узлы получившейся конструкции монтируются на единую текстолитовую пластину, толщина которой должна быть около 5 мм. В центре его нужно вырезать круглое отверстие для установки вентилятора. К плите крепятся 4 стойки сечением 12 мм, на которые укладывается внутренняя панель.

В нем необходимо просверлить отверстия для переключателей, управляющих устройством, и установить решетку, защищающую вентилятор. Внутренняя панель может быть вырезана как из металла, так и из текстолита или другого материала. Снаружи также установлены 6 стоек, на которых компактно намотан сварочный кабель и земля.

Собранный аппарат помещается в прямоугольный корпус, который может быть собран из винипласта, текстолита или другого подобного материала. В боковых стенках нужно будет просверлить отверстия для охлаждающей вентиляции. Чтобы их площадь была достаточной, их можно выполнить в виде автомобильных решеток радиатора. Осталось надеть на корпус ручку для переноски и крепление для плечевого ремня — и самодельный сварочный аппарат готов к использованию.

Чтобы их площадь была достаточной, их можно выполнить в виде автомобильных решеток радиатора. Осталось надеть на корпус ручку для переноски и крепление для плечевого ремня — и самодельный сварочный аппарат готов к использованию.

Так что сделать его, активно используя детали от старых телевизоров, не только можно, но и очень выгодно.

Самодельный сварочный аппарат из старых деталей микроволновки « Хаки, моды и схемы :: Гаджеты хаки

- Автор: Король случайностей

Внутри вашей старой ненужной микроволновки скрывается множество полезных деталей, с помощью которых можно плавить металл, выполнять точечную сварку и электрифицировать лестницы Джейкоба. Вы даже можете сделать мощный сварочный аппарат переменного тока, идеально подходящий для создания сложных головоломок и даже импровизированного оружия для зомби-апокалипсиса.

Я только что закончил свой, так что присоединяйтесь ко мне в этом видео, и мы проверим его сварочные возможности!

ПРЕДУПРЕЖДЕНИЯ:

Я работаю в системе от 240 В переменного тока, которое измеряется построенным мной контроллером питания под названием «Scariac». Это похоже на идею Variac (переменный автоконтроллер), но с еще несколькими опасностями, о которых нужно знать.

Сам микросварочный аппарат не имеет выключателя и может представлять опасность возгорания при прямом подключении к сетевой розетке. Я сделал это для использования исключительно со Scariac (ищите, как это сделать, в будущем проекте).

Сварка стержнем и/или модификация трансформатора микроволновой печи (MOT) могут быть очень опасными и представляют риск УФ-излучения, опасности поражения электрическим током, ожогов, пожаров, дыма и множества других рисков.

Этот проект не следует выполнять без присмотра взрослых и соответствующей подготовки. Неправильное или небрежное использование инструментов или предметов может привести к серьезной травме. Использование этого видеоконтента осуществляется на ваш страх и риск.

Самодельный сварочный аппарат на основе MOT

Проще говоря, аппарат для дуговой сварки МОЛ представляет собой аппарат для дуговой сварки на переменном токе, созданный путем преобразования/модификации 2 МОЛ так, чтобы они могли сваривать металл с помощью сварочного стержня (палки).

Мой MOT был модифицирован из предыдущего проекта в аппарат для точечной сварки, который представляет собой другую форму сварочного аппарата, но в этом проекте я хотел преобразовать его в дуговую сварку. Для этого требуется другая модификация, которая обеспечивает выходное напряжение около 30 вольт переменного тока и около 120 ампер.

Это видео является конечным результатом 3 других видеороликов проекта, которые будут отредактированы и загружены в течение следующих нескольких месяцев. Эти видеоролики покажут, как я модифицировал трансформаторы и как контролировать ток, но в данный момент они недоступны, поэтому в аннотациях к видео есть пометка «Скоро».

Рад сообщить, что сварщик в этом проекте работает на меня. Он очень хорошо сваривает стержни переменного тока диаметром 1/16 дюйма, и я считаю, что это очень разумный и устойчивый объем сварки, который я планирую выполнять как простой сварщик-любитель. -tos. Если вы читаете это, а дата после июня 2013 года, то это означает, что я забыл обновить эту статью, поэтому отправьте мне сообщение, и я внесу изменения. Спасибо!

Он очень хорошо сваривает стержни переменного тока диаметром 1/16 дюйма, и я считаю, что это очень разумный и устойчивый объем сварки, который я планирую выполнять как простой сварщик-любитель. -tos. Если вы читаете это, а дата после июня 2013 года, то это означает, что я забыл обновить эту статью, поэтому отправьте мне сообщение, и я внесу изменения. Спасибо!

Отказ от ответственности: я не сварщик Этот проект — мое введение в мир сварки, поэтому, если у вас есть опыт сварки и металлообработки, я открыт для предложений и критики, однако я прошу вас воздержаться от чрезмерной критики моих сварных швов. являются одними из моих первых.Видео / проект в основном для демонстрации того, что может сделать сварщик, сделанный из деталей микроволновой печи.

Этот проект начался с того, что я бесплатно нашел пару микроволновых печей, как я сделал здесь.

Два MOT были модифицированы таким образом, чтобы выходное напряжение составляло около 30 В переменного тока, а сила тока варьировалась от 0 до 120 ампер.

Я подобрал немного металлолома в сварочной компании по дороге и заменил полотно на своей торцовочной пиле на 12-дюймовый отрезной диск по металлу.

есть больше деталей, на которых я мог бы попрактиковаться в сварке.0003

Сварочный аппарат для МОТ не является новой идеей, но, судя по моему опыту, когда я пытался воспроизвести другие проекты для ручной сварки с МТ в Интернете, сварочный аппарат либо нагревался настолько, что изоляция на проводах расплавлялась и замыкала его, либо/ или он не обеспечивал достаточную мощность для зажигания и поддержания дуги. У меня сложилось впечатление, что до сих пор они не работали для какого-либо практического использования.

На сегодняшний день я не видел видео или проекта, где бы кто-то действительно сварил что-нибудь полезное с помощью одного из этих «так называемых» микроволновых сварочных аппаратов. Максимум, что было показано, это наложить бусину на кусок металла. Но это не доказывает, что он может свариться. Мои предыдущие попытки также могли наложить валик, но им не хватило тепла или проникновения, чтобы что-то приклеилось.

Сварщику также нужен надежный способ контроля силы тока (чего я не видел в других проектах). Я видел один проект, в котором диммерные выключатели использовались на первичных катушках, однако диммерные выключатели могут выдерживать только около 600 Вт, а для этих сварочных аппаратов требуется более 2000-3000 Вт. По моему опыту, диммерные выключатели выходят из строя очень быстро и в течение минуты после попытки сварки.

Я не претендую на то, чтобы быть первым или лучшим, кто заставил сварочный аппарат MOT работать. Я утверждаю только, что это способ, который я выяснил, действительно работает с удовлетворительными результатами.

Я использовал один из больших кусков металла в качестве опорной пластины и прикрепил к нему заземляющий зажим.

Используя (6013) 1/16-дюймовый стержень с целлюлозным покрытием, совместимый с переменным током, я попытался сделать свои первые сварные швы на двух кусках, которые я вырезал ранее.

Зажигание дуги было похоже на зажигание спички, и я был счастлив дуга была устойчивой. Это означало, что напряжение и сила тока были хорошими.

Это означало, что напряжение и сила тока были хорошими.

Я регулировал ток с помощью устройства, которое я называю «Scariac». сделал это в будущем проекте.

Когда шлак был сбит со сварного шва, единственным способом его проверки, который у меня был, было разрушающее испытание — согнуть его, пока он не сломался.

Я зажал металл в верстачных тисках и полностью согнул. На самом деле я был удивлен, когда сварка держится крепко. Успех!

Я попробовал то же самое с другим куском, и в конце концов металл порвался, но он порвался ниже сварного шва. Сварные швы никогда не ломались!

Я отдал свой аппарат другу, который на самом деле является опытным сварщиком. Я хотел получить более профессиональное мнение.

Он протестировал его на нержавеющей стали и дал отличные отзывы. По его опыту, сварной шов полностью проникал в металл, и он сказал, что он работал так же хорошо, как тот, что был у него в мастерской.

Мы попытались разорвать сварной шов и снова доказали, что он держится крепко. Металл снаружи сварного шва порвался, а валик — нет.

Металл снаружи сварного шва порвался, а валик — нет.

Для дополнительной практики я сварил все мелкие кусочки металла и все остальное, что у меня было. Были включены несколько гвоздей и цепь, и довольно скоро у меня было несколько металлических предметов, которые выглядели чем-то вроде оружия для зомби-апокалипсиса.

Я также пытался собрать классическую головоломку с подковами, используя 2 подковы, несколько отрезков цепи и стальное кольцо длиной 2 дюйма.

Получилось очень хорошо! потому что он слишком мал. Но я позволил своей жене поиграть с ним, и она доказала, что это можно сделать.

Я пробовал сваривать прутком большего размера 3/32 дюйма, но сварочный аппарат начал быстро перегреваться. Сварные швы требовали гораздо большего тока, из-за чего катушки нагревались и подвергали их риску расплавления.

Я, вероятно, не стал бы использовать его для регулярной сварки с 3/32 дюйма, но для борьбы с дополнительным нагревом я использовал вентилятор, извлеченный из одной из микроволновок, и поместил его к вентиляционному отверстию в

Даже при сильном перегреве можно снять всю верхнюю часть для максимального охлаждения

Ну, вот оно — Сварочный аппарат MOT, который доказал свою эффективность!0003

Часть 1

и Часть 2

Если вы еще не видели видео, еще не поздно. Смотрите здесь!

Если вам нравится этот проект, возможно, вам понравятся некоторые из моих других. Проверьте их на thekingofrandom.com.

Обеспечьте безопасность соединения без ежемесячного счета . Получите пожизненную подписку на VPN Unlimited для всех своих устройств, совершив разовую покупку в новом магазине гаджетов, и смотрите Hulu или Netflix без региональных ограничений, повышайте безопасность при просмотре в общедоступных сетях и многое другое.