Что такое сварочные электроды. Какие бывают виды электродов для сварки. Как классифицируются электроды по ГОСТу. Из чего состоят электроды. Как правильно выбрать и использовать сварочные электроды.

Назначение и основные функции сварочных электродов

Сварочные электроды играют ключевую роль в процессе электродуговой сварки. Их основное назначение — формирование стабильной электрической дуги между электродом и свариваемым металлом. От качества и правильного выбора электродов напрямую зависит эффективность сварочных работ и характеристики получаемого сварного соединения.

Основные функции сварочных электродов:

- Создание и поддержание стабильной сварочной дуги

- Равномерное плавление и перенос металла электрода в сварочную ванну

- Формирование качественного сварного шва с заданным химическим составом

- Защита расплавленного металла от воздействия атмосферы

- Обеспечение легкого повторного зажигания дуги

- Минимизация разбрызгивания металла при сварке

- Повышение производительности сварочных работ

Правильно подобранные электроды позволяют получить прочный сварной шов с минимальным количеством дефектов. При этом они должны обладать низкой токсичностью и обеспечивать легкое удаление образующегося шлака.

Классификация сварочных электродов по назначению

В зависимости от назначения и свариваемых материалов электроды подразделяются на следующие основные типы:

- Для сварки углеродистых и низколегированных сталей (маркировка «У»)

- Для сварки легированных конструкционных сталей («Л»)

- Для сварки теплоустойчивых легированных сталей («Т»)

- Для сварки высоколегированных сталей с особыми свойствами («В»)

- Для наплавки слоев с особыми свойствами («Н»)

Такое разделение позволяет сварщику быстро подобрать оптимальный тип электрода под конкретный материал и условия сварки. Например, электроды с маркировкой «У» предназначены для работы с обычными конструкционными сталями, а электроды типа «В» — для сварки нержавеющих и жаропрочных сталей.

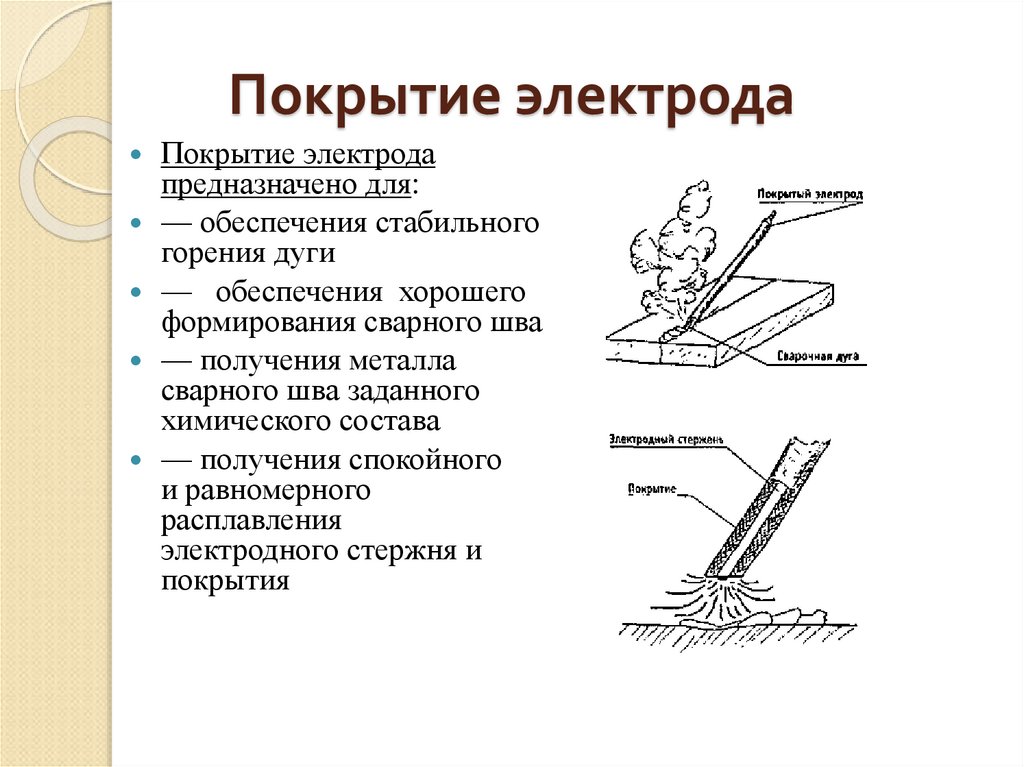

Виды покрытий сварочных электродов

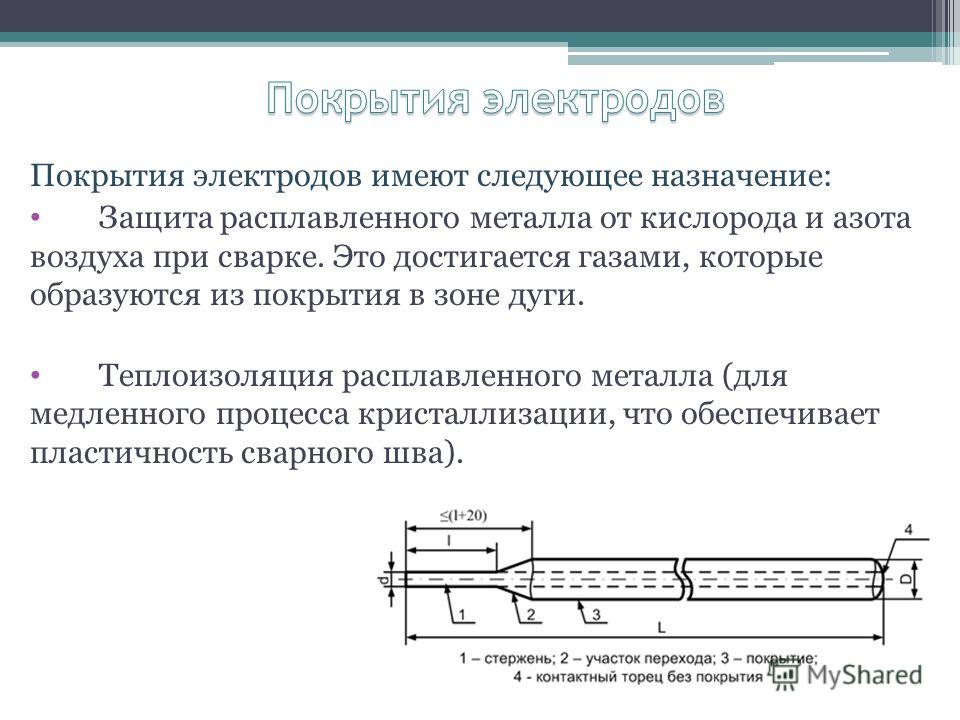

Покрытие электрода играет важную роль в процессе сварки. По типу покрытия электроды подразделяются на:

- Электроды с кислым покрытием (А)

- Электроды с основным покрытием (Б)

- Электроды с рутиловым покрытием (Р)

- Электроды с целлюлозным покрытием (Ц)

- Электроды со смешанным покрытием (АР, РБ, РЦ и др.)

Каждый тип покрытия обладает своими преимуществами. Например, рутиловое покрытие обеспечивает легкое зажигание дуги и стабильное ее горение. Основное покрытие позволяет получить более качественный и прочный сварной шов.

Классификация электродов по толщине покрытия

По толщине нанесенного покрытия электроды подразделяются на:

- Тонкопокрытые (М) — отношение D/d < 1,2

- Среднепокрытые (С) — 1,2 < D/d < 1,45

- Толстопокрытые (Д) — 1,45 < D/d < 1,8

- Особо толстопокрытые (Г) — D/d > 1,8

Где D — диаметр электрода с покрытием, d — диаметр металлического стержня.

Толщина покрытия влияет на свойства электрода. Толстопокрытые электроды обеспечивают лучшую защиту сварочной ванны, но более чувствительны к качеству подготовки кромок.

Маркировка сварочных электродов

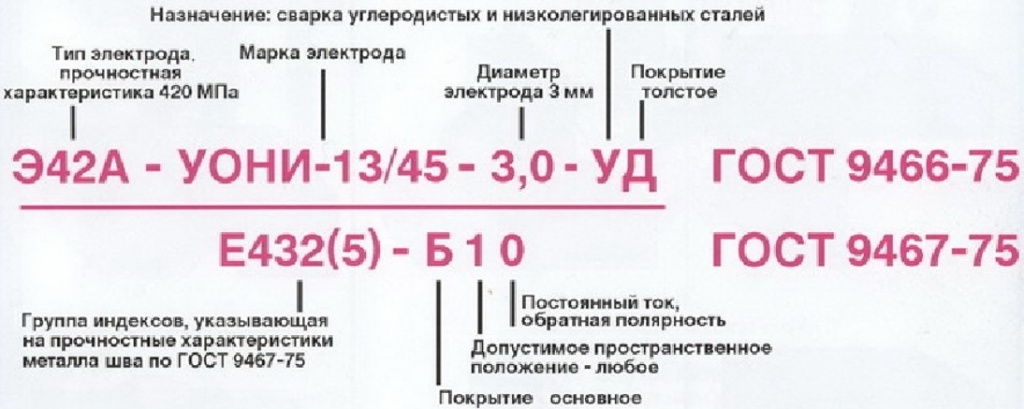

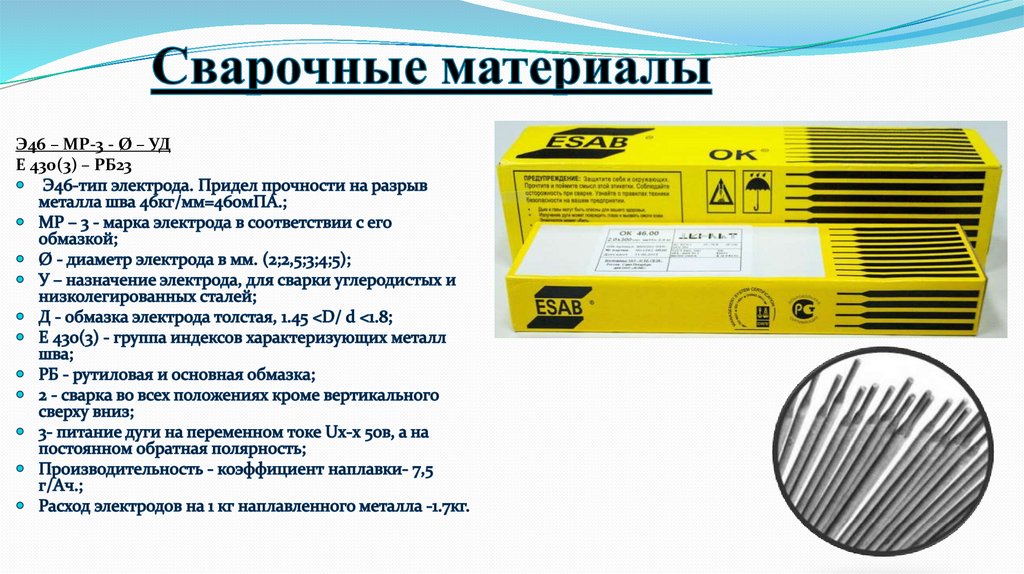

Маркировка электродов содержит важную информацию об их характеристиках и применении. Типовая структура маркировки:

- Тип электрода (Э38, Э42 и т.д.)

- Марка электрода

- Диаметр электрода

- Назначение (У, Л, Т, В, Н)

- Толщина покрытия (М, С, Д, Г)

- Характеристика наплавленного металла

- Тип покрытия (А, Б, Р, Ц и др.)

- Пространственное положение сварки (1, 2, 3, 4)

- Род и полярность тока

Например, маркировка «Э46А-УОНИ-13/45-4,0-УД2 Е432(5) Б10» расшифровывается следующим образом:

- Э46А — тип электрода

- УОНИ-13/45 — марка электрода

- 4,0 — диаметр стержня 4 мм

- У — для сварки углеродистых и низколегированных сталей

- Д2 — толстопокрытый электрод

- Е432(5) — характеристики наплавленного металла

- Б — основное покрытие

- 1 — для сварки во всех пространственных положениях

- 0 — для сварки на постоянном токе обратной полярности

Выбор сварочных электродов

Правильный выбор электродов — залог качественного сварного соединения. При выборе следует учитывать:

- Тип и марку свариваемого металла

- Толщину свариваемых деталей

- Пространственное положение сварки

- Тип сварочного оборудования

- Требования к механическим свойствам сварного шва

- Условия эксплуатации сварной конструкции

Для сварки обычных конструкционных сталей хорошо подходят электроды с рутиловым покрытием типа Э46 или Э50. Для ответственных конструкций рекомендуются электроды с основным покрытием типа Э50А или Э60.

Особенности хранения и подготовки электродов к сварке

Качество сварки во многом зависит от правильного хранения и подготовки электродов. Основные правила:

- Хранить электроды следует в сухом отапливаемом помещении при температуре не ниже 15°C

- Относительная влажность воздуха не должна превышать 50%

- Перед использованием электроды необходимо прокалить в специальных печах

- Режимы прокалки указываются производителем для каждого типа электродов

- После прокалки электроды следует хранить в термопеналах

Соблюдение этих правил позволяет избежать насыщения покрытия электродов влагой, что негативно сказывается на качестве сварки.

Техника безопасности при работе со сварочными электродами

При работе со сварочными электродами необходимо соблюдать следующие меры безопасности:

- Использовать средства индивидуальной защиты — маску сварщика, спецодежду, перчатки

- Обеспечить хорошую вентиляцию рабочего места

- Не допускать попадания влаги на электроды

- Соблюдать правила пожарной безопасности

- Не оставлять включенное сварочное оборудование без присмотра

- Хранить электроды в недоступном для детей месте

Строгое соблюдение техники безопасности позволяет избежать травм и несчастных случаев при проведении сварочных работ.

Электроды для сварки. Виды и устройство. Применение и работа

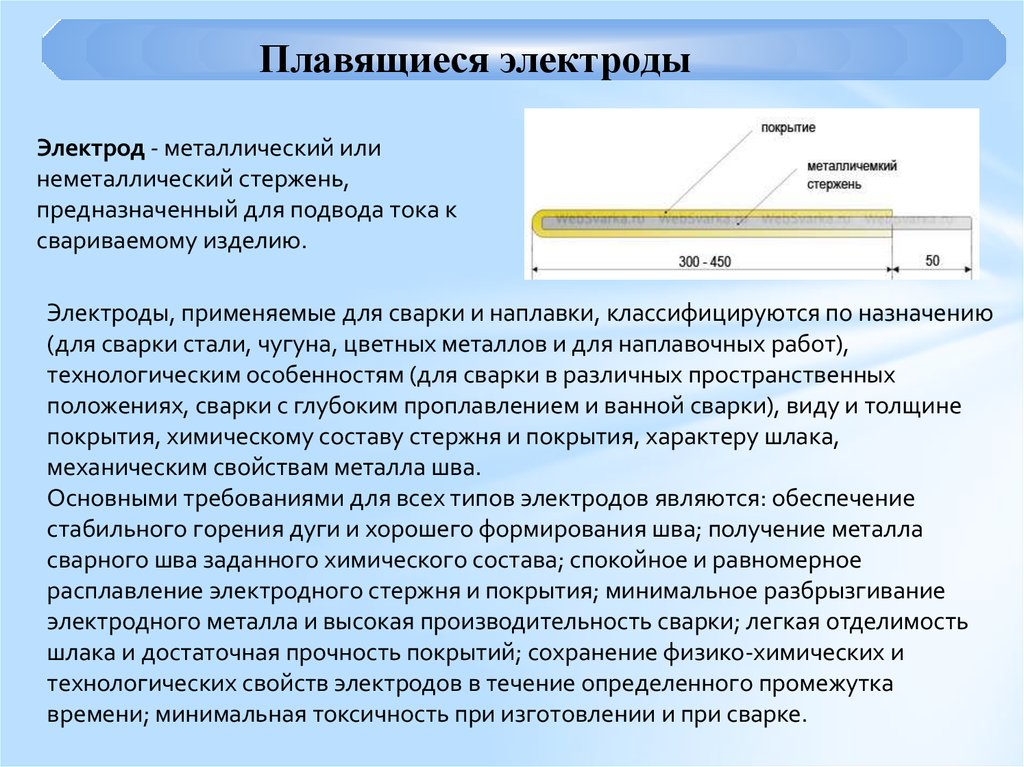

Электроды для сварки представляют собой стержни из металла или другого материала, которые при прохождении мощного электрического тока плавятся или плавят поверхность заготовок, что приводит к созданию соединяющего сварочного шва. Электроды разделяются на марки в зависимости от того, для каких работ применяются. В настоящее время существует более 200 марок.

Все разновидности электродов для сварки разделяют на две группы:

- Металлические.

- Неметаллические.

Делают из угля или графита. Они не плавятся и эффективно пропускают электричество, при этом разогреваются, но больше всего греется поверхность, к которой они прикасаются. В результате металл плавится, приобретая текучесть, и заполняет шов. Создается физический процесс диффузии, что обеспечивает смешивание молекул из двух заготовок, в результате чего создается надежное соединение.

МеталлическиеТакие электроды для сварки также бывают

неплавящимися и плавящимися.

Неплавящиеся металлические электроды бывают четырех видов:

- Вольфрамовые.

- Торированные.

- Лантанированные.

- Итрированные.

Плавящийся подвид металлических электродов выпускается в 2 формах:

- Покрытые.

- Не покрытые.

Покрытые имеют специальное напыление на стержне, которое при разогреве выделяет газ, предотвращающий окисления текучего металла. Их стержень делается из идентичного металла с той заготовкой, которая сваривается. Это может быть сталь, чугун, алюминий, медь бронза и так далее. Электрод из алюминия не может варить сталь, как и чугунный – медь. Соответствие материалов должно быть стопроцентным.

Непокрытые электроды представляют собой длинную проволоку, которая используется в полуавтоматическом сварочном аппарате. Данное оборудование подает проволоку вместе с потоком газа, поэтому ее окружает благоприятная среда предотвращающая окисление при плавке. Для сварки черных металлов обычно подается углекислота.

Наличие более 200 марок электродов обусловлено тем, что существует масса разновидностей сталей с особой структурой. Чтобы расплавленный стержень электрода эффективно зафиксировал соединяемые детали необходимо полное соответствие с материалом, с которым осуществляется контакт. Если применять стержень другой структуры, соединение становится ненадежным. При создании достаточного давления шов отрывается. Особенно это заметно при сварке чугуна. Если использовать обычные электроды для стали, то при расплавке они просто не присоединяются к деталям.

Существуют марки электродов под каждый вид стали. Это может быть любой металл – теплоустойчивая, легированная, конструкционная, низколегированные, нержавеющая и пр. типы сталей.

Покрытые электроды для сварки дугового типаЭлектродуговые электроды являются самыми востребованными, поскольку применяются для самого распространенного типа сварочного оборудования. Они используются на производстве и в быту. Практически все металлоконструкции в строительстве завариваются таким оборудованием. На прилавках магазинов продаются инверторные и другие виды сварочных аппаратов, которые работают с подобными электродами.

Практически все металлоконструкции в строительстве завариваются таким оборудованием. На прилавках магазинов продаются инверторные и другие виды сварочных аппаратов, которые работают с подобными электродами.

Эти электроды для сварки относятся к виду металлических плавящихся стержней с защитным покрытием. Их сердцевина делается из того металла, который нужно сварить. Непосредственно само устройство подобных электродов состоит из металлического стержня, сделанного в виде длинного прута, покрытие которого идет практически по всему периметру, кроме маленького хвостика. Непокрытый хвостик используется для фиксации в держателе сварочного аппарата, поскольку покрытие не проводит ток и его наличие не позволит создать контакт. Рабочей частью электрода является торец, который также не имеет покрытия. При касании его к детали, которую нужно заварить, место соединения разогревается и электрод начинает плавиться, а его покрытие выделяет газ, препятствующий окислению.

Электроды для дуговой сварки отличаются между собой не только по металлу сердечника, но и его диаметру в миллиметрах. Чем тоньше прут, тем быстрее он плавится. Если необходимо сварить заготовку, имеющую толстое тело, то нужно выбирать электрод большого диаметра. Стоит отметить, что возможность применения зависит от классификации сварочного аппарата. При использовании электродов с большим диаметром создается высокая нагрузка, в результате которой слабое оборудование может перегореть.

Чем тоньше прут, тем быстрее он плавится. Если необходимо сварить заготовку, имеющую толстое тело, то нужно выбирать электрод большого диаметра. Стоит отметить, что возможность применения зависит от классификации сварочного аппарата. При использовании электродов с большим диаметром создается высокая нагрузка, в результате которой слабое оборудование может перегореть.

Для обеспечения надежной сварки с применением подобных электродов важно, чтобы прогревался не только стержень для плавки, но и заготовка. Это обеспечивает надежное смешивание жидкого металла на молекулярном уровне. Если для толстых заготовок использовать тонкий стержень, поверхность останется холодной, в то время как электрод уже течет. В результате после остывания такое соединение можно отломить голыми руками. Если применять толстый электрод на тонкостенном листовом металле, то свариваемая поверхность просто будет прогорать насквозь и шов не получиться. Таким образом, электроды для сварки подбираются индивидуально.

Стоит отметить, что подобные электроды имеют ограниченный срок хранение, поскольку со временем покрытие теряет свои свойства и не может при плавлении создавать газовое облако препятствующее окислению. Хранить электроды для сварки с покрытием нужно в сухом месте. Если они будут контактировать с избыточной влажностью, то покрытие набирает сырость. В результате наблюдается ухудшение рабочих характеристик. При нагревании стержня влага в покрытии быстро испаряется, что приводит к резкому расширению. В результате во время сварочных работ мокрыми электродами, в стороны начинают отлетать мелкие капли расплавленного металла, что небезопасно. Кроме этого, ни о каком надежном и красивом шве не может быть и речи. Если электроды намокли не сильно, их можно высушить, положив в теплом месте или на солнце. Иногда, даже после просушки, они не могут полностью возобновить свои былые характеристики.

Использование таких электродов позволяет провести очень надежное сварочное соединение, но при этом наблюдаются и определенные недостатки. В первую очередь это связано с необходимостью периодически снимать хвостики от сожженных электродов с держателя, и вставлять свежие стержни. В зависимости от навыков сварочных работ это осуществляется раз в 1-2 минуты. Также на периодичность замены влияет и толщина внутреннего сердечника. Снимаемый из держателя хвостик всегда горячий, поэтому его нужно доставать только плоскогубцами.

В первую очередь это связано с необходимостью периодически снимать хвостики от сожженных электродов с держателя, и вставлять свежие стержни. В зависимости от навыков сварочных работ это осуществляется раз в 1-2 минуты. Также на периодичность замены влияет и толщина внутреннего сердечника. Снимаемый из держателя хвостик всегда горячий, поэтому его нужно доставать только плоскогубцами.

Проволочные электроды для сварки представляют собой тонкую проволоку, намотанную на катушку. Ее вес может составлять 0,5, 1 или 2 кг. Иногда продаются даже большие катушки, но они подходят не для всех сварочных аппаратов. Проволока используется для сварки полуавтоматическим и автоматическим оборудованием. Зачастую она не имеет никакого покрытия, кроме полимера препятствующего коррозии. Иногда для предотвращения появления ржавчины на поверхности сварочной проволоки наносится бронза, медь или алюминий. Слой цветных металлов очень тонкий, поэтому никак не влияет на эффективность сварочных работ.

Сварочный полуавтомат подает проволоку сквозь рукав вместе с потоком углекислоты. При контакте с обрабатываемой поверхностью кончик проволоки греется и расплавляется. Благодаря тому, что углекислый газ в это время выталкивает весь воздух, окисление не происходит. Если отключить подачу газа, то расплавленный металл начинает кипеть, в результате чего шов получается пористым, а сама проволока постоянно перегорает.

Сравнительно недавно началось производство сварочной проволоки с флюсом. Она имеет мелкое порошковое напыление подобное покрывным электродам для дуговой сварки. Такой ассортимент стоит дороже, но имеет и свои преимущества. Его можно использовать на классической полуавтоматической сварке, которая обычно работает с углекислотой, но без ее подачи. Применение такой проволоки исключает необходимость заправки баллонов и перевозки их вместе с полуавтоматом.

Принцип работы неплавящихся электродов и сфера их примененияНеплавящиеся электроды для сварки применяются в тех случаях, когда необходимо провести пайку двух или более заготовок за счет плавления их собственного металла. Обычно для этого используются графитовые стержни. Подобные электроды часто применяются при обеспечении надежного соединения скрутки электрокабеля. Для этого необходимо прикоснуться к скрутке, после чего поверхность металла в месте соединения начнет мгновенно разогреваться. В результате медь или алюминий быстро оплавятся и созданные капли из разных жил сплавляются друг с другом. В дальнейшем электрический ток будет проходить по месту пайки без риска окисления и потери контакта. Это намного надежнее, чем обычная скрутка или даже использование специализированных клемм.

Обычно для этого используются графитовые стержни. Подобные электроды часто применяются при обеспечении надежного соединения скрутки электрокабеля. Для этого необходимо прикоснуться к скрутке, после чего поверхность металла в месте соединения начнет мгновенно разогреваться. В результате медь или алюминий быстро оплавятся и созданные капли из разных жил сплавляются друг с другом. В дальнейшем электрический ток будет проходить по месту пайки без риска окисления и потери контакта. Это намного надежнее, чем обычная скрутка или даже использование специализированных клемм.

В отличие от обычных плавящихся электродов, неплавящиеся сложно назвать расходными материалами. Дело в том, что после работы они остаются практически такими же как изначально. Происходит лишь незначительная потеря длины. Таким образом, использование подобных электродов является более выгодным с экономической точки зрения. Обычно такие стержни используются для соединения металлов с большой текучестью, которые отличаются низкой степенью окисления при работе. В первую очередь это алюминий, медь, бронза и латунь.

В первую очередь это алюминий, медь, бронза и латунь.

Похожие темы:

- Припои для пайки. Виды и свойства. Состав и флюсы. Плавление

- Токопроводящий клей часть 1. Виды марок и требования

- Токопроводящий клей (Часть 2). Рецепты приготовления клея. Применение

- Как правильно паять. Оборудование и инструменты. Советы по пайке

- Холодная сварка. Виды и применение. Работа и особенности. Плюсы и минусы

Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

СОДЕРЖАНИЕ

- Назначение сварочных электродов

- Какие бывают электроды для сварки

- Классификация электродов согласно ГОСТу 9466-75

- Виды электродов по назначению

- По толщине покрытия

- Типы покрытия электродов

- По пространственному расположению наплава

- По виду и полярности тока

- Из чего состоит электрод для сварки

- Плавящиеся и неплавящиеся электроды

- Электроды для точечной сварки

- Виды и состав обмазки сварочных электродов

- Правила маркировки

- Сушка и прокалка электродов

- Как научиться варить

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам.

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой «У»;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой «Л»;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой «Т»;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер — буква «В»;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами.

Электроды имеют обозначение — литеру «Н».

Электроды имеют обозначение — литеру «Н».

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d — величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой «М»;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой «С»;

- толстое.

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»; - особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка «Г» является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 — 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении — обозначается «1»;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз — «2»;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх — «3»;

- для работы в нижнем положении, в том числе способом в лодочку — «4».

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем — тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава — защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца.

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие; - рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент — двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

«Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

Определение стержневого электрода

(также известные как сварочные электроды, сварочные прутки, сварочные прутки)

Электроды сварочные представляют собой металлические проволоки с наплавленным химическим покрытием. Стержень используется для поддержания сварочной дуги и подачи присадочного металла, необходимого для свариваемого соединения. Покрытие защищает металл от повреждений, стабилизирует дугу и улучшает сварной шов. Диаметр проволоки за вычетом покрытия определяет размер сварочного электрода. Это выражается в долях дюйма, таких как 3/32″, 1/8″ или 5/32″. Чем меньше диаметр, тем меньше ток и меньше присадочного металла.0005

Это выражается в долях дюйма, таких как 3/32″, 1/8″ или 5/32″. Чем меньше диаметр, тем меньше ток и меньше присадочного металла.0005

Тип свариваемого основного металла, сварочный процесс и машина, а также другие условия определяют тип используемого сварочного электрода. Например, для низкоуглеродистой или «мягкой стали» требуется сварочный пруток из мягкой стали. Для сварки чугуна, алюминия или латуни требуются различные сварочные прутки и оборудование.

Флюсовое покрытие на электродах определяет, как оно будет вести себя во время фактического процесса сварки. Часть покрытия сгорает, и сгоревший флюс образует дым и действует как щит вокруг сварочной «ванны», защищая ее от окружающего воздуха. Часть флюса плавится и смешивается с проволокой, после чего примеси всплывают на поверхность. Эти примеси известны как «шлак». Готовый шов был бы хрупким и слабым, если бы не флюс. Когда сварной шов остынет, шлак можно удалить. Отбойный молоток и проволочная щетка используются для очистки и проверки сварного шва.

Электроды для дуговой сварки металлическим электродом могут быть сгруппированы как электроды без покрытия, электроды с легким покрытием и электроды с экранированной дугой или электроды с толстым покрытием. Используемый тип зависит от требуемых конкретных свойств, в том числе: коррозионной стойкости, пластичности, высокой прочности на растяжение, типа свариваемого основного металла; и положение сварного шва: плоское, горизонтальное, вертикальное или потолочное.

Серия классификационных номеров Американского общества сварщиков (AWS) была принята сварочной промышленностью. Пример идентификации электрода ниже относится к стальному электроду для дуговой сварки с маркировкой E6010:

- «Е» означает «электрод» для электродуговой сварки

- Первые две (в некоторых случаях три) цифры (60) обозначают предел прочности при растяжении в тысячах фунтов на квадратный дюйм

- Третья (в некоторых случаях четвертая) цифра (1) указывает положение сварного шва.

«О» означает, что эта классификация не используется; «1» — для всех позиций; «2» только для плоского и горизонтального положения; 3 только для горизонтального положения

«О» означает, что эта классификация не используется; «1» — для всех позиций; «2» только для плоского и горизонтального положения; 3 только для горизонтального положения - Последние две цифры вместе (10) обозначают тип покрытия и тип необходимого источника питания, 10 органическое покрытие и постоянный ток обратной полярности.

- Таким образом, сварочный стержень с номером E6010 обозначает «E» электрод для ручной дуговой сварки с (60) минимальной прочностью 60 000 фунтов на квадратный дюйм, который можно использовать (1) во всех положениях и (10) требуется обратная полярность постоянного тока.

Сварочные электроды и разрушающее воздействие влаги

Сварочные электроды должны быть сухими. Влага разрушает желаемые характеристики покрытия и может вызвать чрезмерное разбрызгивание и привести к образованию трещин и ослаблению в зоне сварки. Электроды, подвергавшиеся воздействию влажного воздуха более нескольких часов, должны быть предварительно нагреты перед использованием, а если есть сомнения относительно того, как долго они находились под воздействием, их следует повторно высушить путем нагревания в подходящей печи. После высыхания их следует хранить в печи для выдержки или в влагонепроницаемом контейнере.

После высыхания их следует хранить в печи для выдержки или в влагонепроницаемом контейнере.

Сварочные электроды с низким содержанием водорода являются основой сварки конструкций. Этот универсальный электрод, известный сварщикам в полевых условиях как «low-hy», содержит менее 0,6% влаги в покрытии, и в соответствии с принятыми в настоящее время стандартами и процедурами сварки требуется, чтобы он хранился в среде, поддерживающей сухость заводского качества. . Его низкое содержание водорода обеспечивает гладкий, прочный и очень пластичный сварной шов, что делает его предпочтительным сварочным электродом для сварки конструкций.

Низководородный 7018 особенно не переносит влаги и должен быть сухим перед использованием. В противном случае при сварке могут появиться питтинги и поры (червоточины), которые являются дефектами сварки. Это происходит, когда влага попадает во флюсовое покрытие и позволяет водороду неблагоприятно воздействовать на сварочную ванну. Стержни 7018, которые не были должным образом высушены, сначала могут дать красивый сварной шов, но они будут подвержены продольному растрескиванию либо сразу после сварки, либо позже. Продольное растрескивание — это место, где трещина начинается и следует по длине сварного шва.

Стержни 7018, которые не были должным образом высушены, сначала могут дать красивый сварной шов, но они будут подвержены продольному растрескиванию либо сразу после сварки, либо позже. Продольное растрескивание — это место, где трещина начинается и следует по длине сварного шва.

Хорошо известно, что перед началом работ по сварке конструкций электроды с низким содержанием водорода должны быть должным образом подготовлены, чтобы избежать повреждения дефектов сварных швов. Один из способов, используемых для защиты покрытия с низким содержанием водорода, заключается в нанесении двойного покрытия с использованием слоя диоксида титана, чтобы помочь избежать дефектов, когда требуются отложения с низким содержанием водорода. Но такие проблемы, как пористость, водородное охрупчивание, несплавление и растрескивание, могут возникнуть, если стандартные стержни с низким содержанием водорода не хранятся в соответствии со спецификациями производителя.

В частности, водород может неблагоприятно воздействовать на сварной шов и некоторые стали в различных условиях. Основным источником присутствия водорода является влага в покрытии электрода, скопившаяся в результате воздействия атмосферы. По этой причине при любых сварочных работах правильное хранение, обращение и обработка электродов с низким содержанием водорода имеют решающее значение для предотвращения дефектов сварного шва. Это особенно важно при строительстве и возведении многоэтажных зданий, опоры и внутренняя конструкция которых опираются на сварные стальные балки.

Основным источником присутствия водорода является влага в покрытии электрода, скопившаяся в результате воздействия атмосферы. По этой причине при любых сварочных работах правильное хранение, обращение и обработка электродов с низким содержанием водорода имеют решающее значение для предотвращения дефектов сварного шва. Это особенно важно при строительстве и возведении многоэтажных зданий, опоры и внутренняя конструкция которых опираются на сварные стальные балки.

Дефектный сварной шов может привести к обрушению здания или забраковке сварного шва при последующем контроле. Это требует восстановления части внутренней металлической конструкции небоскреба или другого здания, что иногда обходится во многие миллионы долларов.

Сварочные электроды изготавливаются в допустимых пределах влажности в соответствии с типом покрытия и прочностью металла сварного шва, который будет использоваться с электродом. Затем они упаковываются в контейнер, который был разработан для обеспечения степени защиты от влаги, необходимой в промышленности для данного типа покрытия. Распространенной ошибкой является открытие контейнера с неправильного конца или бросание их, что может привести к повреждению покрытия с низким содержанием водорода на сварочных стержнях, что сделает их бесполезными.

Распространенной ошибкой является открытие контейнера с неправильного конца или бросание их, что может привести к повреждению покрытия с низким содержанием водорода на сварочных стержнях, что сделает их бесполезными.

При любых сварочных работах Очень важно поддерживать температуру стержней или электродов в диапазоне от 100°F до 300°F. Этот диапазон температур был определен сварочной промышленностью как достаточный для предотвращения попадания атмосферной влаги на покрытие сварочного электрода и последующего попадания в сварной шов в процессе сварки.

В частности, хранение электродов с низким содержанием водорода в сухом, постоянно нагретом помещении является обязательным. Спросите любого специалиста по сварке, и он порекомендует хранить электроды с низким содержанием водорода в стержневой печи. Любой другой элементарный метод, такой как использование старого холодильника или микроволновой печи со 100-ваттной лампочкой, смехотворен и никоим образом не приемлем для современного профессионала-сварщика.

Введение в процесс сварки электродами

SMAW (дуговая сварка защищенным металлом) часто называют стержневой сваркой . Это один из самых популярных сварочных процессов, используемых сегодня. Его популярность обусловлена универсальностью процесса, простотой и дешевизной оборудования и эксплуатации. SMAW обычно используется с такими материалами, как мягкая сталь, чугун и нержавеющая сталь.

Как работает сварка электродами

Сварка электродом – это процесс ручной дуговой сварки. Для этого требуется расходуемый электрод, покрытый флюсом, для прокладки сварного шва, а электрический ток используется для создания электрической дуги между электродом и металлами, которые свариваются вместе. Электрический ток может быть либо переменным, либо постоянным током от сварочного источника питания.

При прокладке шва флюсовое покрытие электрода разрушается. При этом образуются пары, которые обеспечивают защитный газ и слой шлака. И газ, и шлак защищают сварочную ванну от атмосферного загрязнения. Флюс также служит для добавления поглотителей, раскислителей и легирующих элементов в металл сварного шва.

И газ, и шлак защищают сварочную ванну от атмосферного загрязнения. Флюс также служит для добавления поглотителей, раскислителей и легирующих элементов в металл сварного шва.

Электроды с флюсовым покрытием

Вы можете найти покрытые флюсом электроды различных диаметров и длин. Как правило, при выборе электрода вы хотите, чтобы свойства электрода соответствовали основным материалам. Типы электродов с флюсовым покрытием включают бронзу, алюминиевую бронзу, мягкую сталь, нержавеющую сталь и никель.

Обычное применение электродуговой сварки

SMAW настолько популярен во всем мире, что доминирует над другими сварочными процессами в сфере ремонта и технического обслуживания. Он также по-прежнему широко используется в промышленном производстве и строительстве стальных конструкций, хотя дуговая сварка с флюсовой проволокой становится все более популярной в этих областях.

Другие характеристики сварки электродом

Другие характеристики дуговой сварки в защитном металле включают:

- Обеспечивает гибкость всех позиций

- Не очень чувствителен к ветру и сквознякам

- Качество и внешний вид сварного шва зависят от квалификации оператора

- Обычно он способен производить четыре типа сварных соединений: стыковое соединение, соединение внахлестку, тавровое соединение и угловой шов

Выбор правильного электрода для базовой сварки электродом

На самом деле несложно выбрать правильный электрод для обычной сварки электродом. На самом деле выбор электрода довольно прост, если вы просто вспомните несколько фактов о стержнях.

Следует помнить следующие факты:

№- При выборе электрода для использования с основным оборудованием для сварки электродом примите во внимание тип выполняемых сварочных работ и свариваемый материал.

Как правило, но не всегда, вы захотите использовать электрод, состав сердцевины которого аналогичен или идентичен основному материалу.*

Как правило, но не всегда, вы захотите использовать электрод, состав сердцевины которого аналогичен или идентичен основному материалу.* - Существует три различных группы электродов, используемых при сварке электродами: электроды «быстрого заполнения» предназначены для быстрого плавления, что позволяет максимально увеличить скорость сварки; быстрозастывающие электроды предназначены для быстрого затвердевания для сварки во всех положениях без значительного смещения сварочной ванны до ее затвердевания; Электроды «наполнение-замораживание» или «быстрое слежение» представляют собой промежуточные стержни.

- Знайте, что обозначают номера электродов. Первые две или три цифры указывают, какой будет прочность сварного шва на растяжение. Например, если номер стержня 6011, предел прочности на растяжение на квадратный дюйм сварного шва будет составлять минимум 60 000 фунтов. Если номер начинается с 70 (т. е. 7018), предел прочности при растяжении на квадратный дюйм сварного шва будет составлять минимум 70 000 фунтов.

- Последние две цифры номера стержня относятся к потоку на стержне. Чем выше число, тем выше экранирование и тем больше флюса или металла осаждается.

- Электрод 6011 подходит для общего обслуживания. При ремонте стальной техники будет достаточно именно этого стержня. Электрод 6011 можно использовать во всех положениях сварки, он хорошо работает с более грязными металлами и допускает несовершенное соединение.

Обычно используемые стержни для сварки стали включают:

- Стержни 6010 и 6011 – отлично работают с более грязными металлами, проникают глубоко и хорошо работают во всех положениях

- 6013 — хорошо работает во всех положениях; не так хорошо работает с более грязными металлами; проникает лишь слегка

- 7018 – слабое проникновение; будет работать в любом положении; лучше всего подходит для чистых металлов

- 7024 – слабое проникновение; лучше всего работает в горизонтальном положении и на чистых металлах

*Примечание. Хотя обычно состав сердцевины электрода аналогичен или идентичен основному материалу, это не всегда так. Имейте в виду, что даже небольшая разница в составе сплава может сильно повлиять на свойства сварного шва. Тем не менее иногда желательно использование электрода с составом сердечника, значительно отличающимся от основного металла.

Хотя обычно состав сердцевины электрода аналогичен или идентичен основному материалу, это не всегда так. Имейте в виду, что даже небольшая разница в составе сплава может сильно повлиять на свойства сварного шва. Тем не менее иногда желательно использование электрода с составом сердечника, значительно отличающимся от основного металла.

Методы дуговой сварки

Дуговая сварка металлическим электродом в среде защитного газа (SMAW) — универсальный процесс сварки, который можно выполнять в любом положении. Сварка в горизонтальном положении всегда предпочтительнее. Однако в некоторых проектах, например при ремонте машин, требуется сварка в вертикальном, горизонтальном или потолочном положении.

Существует несколько методов зажигания дуги и несколько методов наплавки металла сварного шва. Хотя сварщик может предпочесть определенный метод, используемый метод может зависеть от конкретной работы, которую необходимо выполнить.

Зажигание дуги

Существует два основных метода зажигания дуги при сварке электродом. Первый метод называется «метод царапанья». Этот метод похож на зажигание спички. Боковой конец электрода протаскивают по рабочему участку, чтобы зажечь дугу. Как только контакт установлен, электрод извлекается, чтобы предотвратить его приваривание к заготовке. Если случайно электрод приварится к изделию, быстрый поворот запястья может освободить стержень.

Первый метод называется «метод царапанья». Этот метод похож на зажигание спички. Боковой конец электрода протаскивают по рабочему участку, чтобы зажечь дугу. Как только контакт установлен, электрод извлекается, чтобы предотвратить его приваривание к заготовке. Если случайно электрод приварится к изделию, быстрый поворот запястья может освободить стержень.

Второй метод зажигания дуги называется «метод постукивания». При использовании этой техники электрод опускается прямо вниз, чтобы он соприкасался с заготовкой. Затем электрод сразу же отводится от работы до точки, где дуга достигла нужной длины.

Требуется практика, чтобы точно определить правильную длину дуги. Правильная длина дуги зависит от используемого электрода. Дуга должна быть как можно короче, пока край электрода царапает заготовку при каждом движении. Простым руководством для определения правильной длины дуги является прослушивание звука дуги. При правильной длине раздастся резкий треск. Внешний вид наплавленного валика является еще одним показателем того, является ли длина дуги точной.

Техника сварки

Методы сварки могут различаться в зависимости от конкретного используемого электрода, а также от выполняемых сварочных работ. Тип свариваемого металла и положение сварки могут помочь определить, какой метод сварки будет использоваться.

Общие методы сварки, используемые с электродом E6011, включают:

- Круговой рисунок, создаваемый круговым движением электрода.

- Характер биения достигается за счет возвратно-поступательного движения стержня.

- Шаблон переплетения для более широких сварных швов, созданный с помощью движения из стороны в сторону.

При использовании электродов с низким содержанием водорода хорошо работают круговые движения. Вы также можете просто держать стержень неподвижно и позволить ему заполнить зазор. Поскольку электроды с низким содержанием водорода содержат большое количество флюса, взбивающее движение может привести к захвату флюса в сварном шве, что создаст проблему, называемую 9. 0049 шлаковое включение . Поэтому избегайте хлестких движений с этим типом удилища.

0049 шлаковое включение . Поэтому избегайте хлестких движений с этим типом удилища.

При сварке более тонких металлов желательны взбивающие движения, потому что это движение предотвращает прожигание электродом отверстия в металле. Круговые или взбивающие движения хорошо работают при работе с металлами небольшой толщины. Схема плетения предпочтительнее для работы с толстыми металлами.

Практика, практика, практика

Развитие навыков сварки требует практики. Важно практиковать зажигание дуги, удержание дуги и наплавку металла сварного шва. Скорее всего, первые несколько попыток не принесут желаемого результата. Однако чем больше вы будете практиковать свои техники, тем проще они будут становиться и тем лучше будут ваши результаты.

Щелкните здесь, чтобы просмотреть наши печи с стержневыми электродами.

Сварочные электроды: типы, функции и определение

Сварочный электрод s

Сварочный электрод представляет собой кусок проволоки или стержня, который может быть из металла или сплава и иметь флюс с флюсом или без флюса и проводить электрический ток для получения достаточного количества тепла для сварки.

Одним концом крепится к держателю, на другом устанавливается дуга .

Введение

Электроды составляют большую часть сварочных работ. Сварка без электродов невозможна в большинстве сварочных процессов, в основном разделенных на две части в зависимости от работы выхода электрода.

Типы сварочного электрода

. не плавятся во время сварки и действуют только как электрические проводники, которые генерируют дугу для получения достаточного тепла, называемые неплавящимися электродами, и они состоят из металлов с высокой температурой плавления, таких как вольфрам (точка плавления 6150 °F), углерод (температура плавления 6700).

Эти электроды не плавятся во время сварки, и для заполнения соединения с этими электродами требуется отдельная присадочная проволока. Однако из-за испарения и окисления электрода во время сварки длина электрода с течением времени уменьшается.

Неплавящиеся электроды не могут быть классифицированы следующим образом:

a- Угольные или графитовые электроды

b- Вольфрамовые электроды

Нерасходуемые электроды часто имеют покрытые медью угольные или графитовые электроды. Медное покрытие увеличивает электропроводность электрода или способность проводить ток.

Медное покрытие увеличивает электропроводность электрода или способность проводить ток.

Угольный электрод и графитовый электрод

Углеродный электрод дешевле графитового электрода. Резистивная емкость внутри угольного электрода выше по сравнению с графитовым электродом, в результате этот поток тока занимает сравнительно меньше, короткий срок службы из-за мягкого материала, в то время как графитовый электрод дороже, пропуская ток больше из-за меньшего электрического сопротивления. Его материал твердый и хрупкий, поэтому угольный электрод имеет более длительный срок службы по сравнению с угольным электродом.

Вольфрамовые электроды

Следующим электродом в ряду неплавящихся электродов является вольфрам, который можно классифицировать следующим образом:

Чистый вольфрам,

Цирконированный вольфрам, (0,3–0,5%) -2%).

В чистом вольфраме повышается устойчивость сплава к загрязнению, стабильность дуги и срок службы электрода. Кроме того, дуга зажигается легко, кончик электрода остается холодным (по сравнению с электродами из чистого вольфрама), расход электрода низкий, а пропускная способность по току увеличивается. По сравнению с угольными электродами вольфрамовые электроды намного дороже, а вольфрамовые электроды из легированных сплавов еще дороже. Вольфрамовые/сплавные вольфрамовые электроды диаметром от 0,5 мм до 6 мм обычно используются для сварки

Кроме того, дуга зажигается легко, кончик электрода остается холодным (по сравнению с электродами из чистого вольфрама), расход электрода низкий, а пропускная способность по току увеличивается. По сравнению с угольными электродами вольфрамовые электроды намного дороже, а вольфрамовые электроды из легированных сплавов еще дороже. Вольфрамовые/сплавные вольфрамовые электроды диаметром от 0,5 мм до 6 мм обычно используются для сварки

Расходуемый (металлический) Электрод

Сварочные электроды этого типа имеют низкую температуру плавления и действуют как электрические проводники, которые генерируют дугу для получения достаточного тепла, расплавляют металл и заполняют соединение, называются плавящимися сварочными электродами.

Плавящиеся электроды можно классифицировать следующим образом:

a- Электрод без покрытия

b- Электрод с флюсовым покрытием

a- Электроды без покрытия:

Электроды этого типа требуют дополнительной защиты для защиты металла от атмосферного загрязнения расплавленной сварочной ванны, которое может быть в виде газа или флюса.

b- Электрод с флюсовым покрытием

Этот тип электрода не требует дополнительной защиты металла от атмосферных загрязнений. Сами они покрыты флюсами, которые полностью покрывают сварочную ванну в виде шлака во время сварки. И впоследствии удаляются после охлаждения.

Данные по электродам и материалам с полным описанием вы можете скачать здесь…..

Скачать

Электроды с флюсовым покрытием

Ингредиенты для покрытия электродов

Покрытие/покрытие жилы состоит из нескольких материалов, которые придают электроду различные свойства.

Эти ингредиенты и их функции следующие:

Шлакообразующие ингредиенты

Шлакообразующие ингредиенты образуют легкий шлак, который образует слой на расплавленном металле и защищает сварочную ванну от атмосферного загрязнения.

Силикаты натрия, калия, магния, алюминия, окись железа, каолин, слюда и др. ответственны за шлакообразующий процесс.

ответственны за шлакообразующий процесс.

Компоненты газовой защиты,

Компоненты газовой защиты создают защитный газовый экран вокруг дуги на конце электрода и сварочной ванны.

Целлюлоза, древесная мука, крахмал, карбонат кальция и т.д. используются в качестве компонентов газозащиты.

Раскисляющие элементы

Раскисляющие элементы очищают расплавленный металл, для этой способности используют ферромарганец, ферросилиций.

Цель использования ингредиентов в электродах

Ингредиенты с надлежащим покрытием обеспечивают металл шва, устойчивый к холодному и горячему растрескиванию, и улучшают скорость наплавки металла.

- Покрытие защищает сварщика от поражения электрическим током и излучения.

- Легирующие элементы, такие как сплавы железа, марганца, молибдена и т. д., могут быть добавлены для придания металлу сварного шва подходящих свойств и прочности и для восполнения потери некоторых элементов, которые испаряются во время сварки.

- Покрытие Улучшает проплавление сварного шва и качество поверхности, ограничивает разбрызгивание, обеспечивает тихую сварочную дугу и легко удаляемый шлак.

Калибровка сварочных электродов

Проволока различного химического состава и размера поставляется компаниями-производителями электродов. Компании-производители, химически очищают, разрезают на отрезки разной длины и выпрямляют на электрододелательном заводе. Обычно электроды бывают размеров 300, 350, 450 и т. д.

Нанесение флюса на сварочные электроды

Флюсовое покрытие наносится на сердечник двумя способами:

Метод погружения ванна с расплавленным флюсом. Когда флюс подходящей толщины приклеивается к сердечнику, приспособление поднимают и дают флюсу высохнуть.

Метод экструзии

Метод экструзии намного быстрее, чем метод погружения, и широко используется в наши дни.

В этом методе материал покрытия смешивается в желаемом количестве, и полученная масса доводится до состояния густой, вязкой, твердой пасты.