Что такое таймер для контактной сварки. Как работает таймер в процессе точечной сварки. Какие бывают виды таймеров для контактной сварки. Где применяются таймеры в сварочном производстве.

Что такое таймер для контактной сварки

Таймер для контактной сварки — это устройство, которое контролирует продолжительность подачи сварочного тока при выполнении точечной сварки. Он играет ключевую роль в обеспечении качества и повторяемости сварных соединений.

Основные функции таймера для контактной сварки:

- Точное отмеривание времени подачи сварочного тока

- Регулировка длительности сварочного цикла

- Синхронизация работы сварочного трансформатора и электродов

- Предотвращение перегрева свариваемых деталей

- Обеспечение стабильности параметров сварки

Таким образом, таймер позволяет автоматизировать процесс точечной сварки и получать сварные соединения заданного качества.

Принцип работы таймера в процессе контактной сварки

Принцип работы таймера для контактной сварки основан на отсчете заданного интервала времени и подаче управляющих сигналов. Рассмотрим основные этапы:

- Настройка требуемой длительности сварочного цикла на таймере

- Запуск таймера при сжатии электродов и начале сварки

- Подача сигнала на включение сварочного трансформатора

- Отсчет заданного времени сварки

- Подача сигнала на отключение сварочного тока по истечении времени

- Выдержка времени проковки для охлаждения сварной точки

За счет точного отмеривания времени сварки таймер обеспечивает стабильность тепловложения и формирования сварного ядра требуемых размеров.

Основные виды таймеров для контактной сварки

Существует несколько основных видов таймеров, применяемых в аппаратах контактной точечной сварки:

1. Механические таймеры

Простейший вид таймеров на основе часового механизма. Имеют ограниченную точность и функциональность. В современном оборудовании практически не используются.

2. Электронные аналоговые таймеры

Построены на электронных компонентах. Обеспечивают более высокую точность, чем механические. Настройка осуществляется потенциометрами.

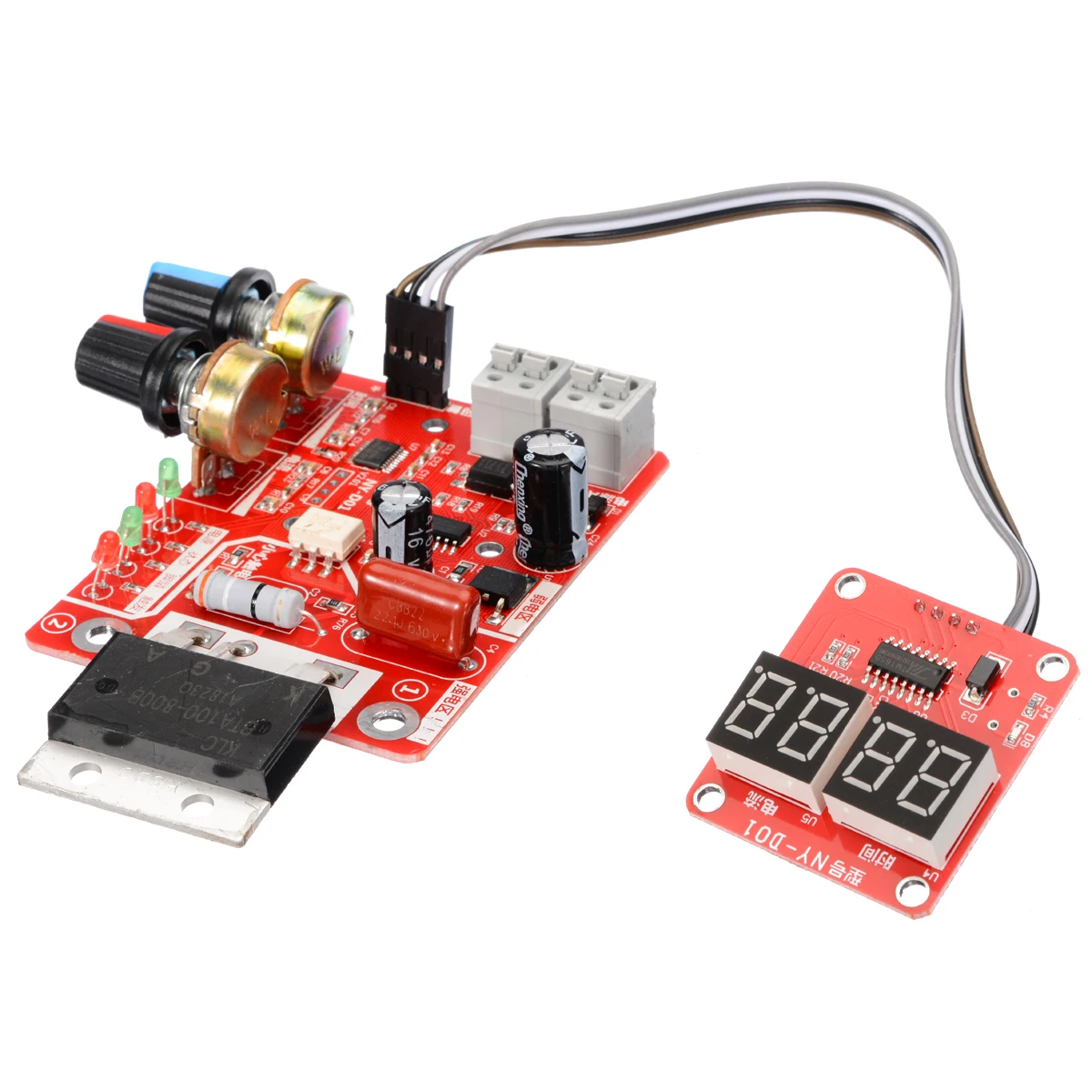

3. Цифровые микропроцессорные таймеры

Наиболее совершенный вид таймеров на основе микроконтроллеров. Обеспечивают максимальную точность и широкие функциональные возможности. Имеют цифровую индикацию и настройку параметров.

Где применяются таймеры в сварочном производстве

Таймеры для контактной сварки широко применяются в различных отраслях промышленности:

- Автомобилестроение — сварка кузовных деталей

- Производство бытовой техники — сварка корпусов и узлов

- Авиационная промышленность — сварка элементов конструкций

- Электротехническая промышленность — сварка контактов

- Приборостроение — сварка мелких деталей

Таймеры используются как в серийном производстве на автоматических линиях, так и в мелкосерийном производстве на ручных сварочных клещах.

Преимущества использования таймеров в контактной сварке

Применение таймеров в аппаратах контактной точечной сварки дает ряд важных преимуществ:

- Повышение стабильности качества сварных соединений

- Снижение брака и выхода некачественной продукции

- Уменьшение зависимости от квалификации сварщика

- Возможность точной настройки режимов сварки

- Увеличение производительности сварочных работ

- Снижение энергопотребления за счет оптимизации циклов

Все это делает таймеры незаменимым элементом современного сварочного оборудования.

Как выбрать таймер для контактной сварки

При выборе таймера для аппарата контактной точечной сварки следует учитывать несколько ключевых факторов:

- Тип свариваемых материалов и их толщина

- Требуемая точность регулировки времени сварки

- Необходимость программирования циклов сварки

- Наличие дополнительных функций (предварительный нагрев, проковка и т.д.)

- Совместимость с имеющимся сварочным оборудованием

- Удобство настройки и эксплуатации

Правильно подобранный таймер позволит максимально эффективно использовать возможности сварочного аппарата.

Настройка таймера контактной сварки

Корректная настройка таймера — важный этап подготовки к сварочным работам. Основные шаги настройки:

- Определение оптимального времени сварки для конкретных деталей

- Установка времени сварки на таймере с помощью органов управления

- Настройка времени сжатия электродов до и после сварки

- Программирование последовательности циклов при необходимости

- Проверка настроек на тестовых образцах

- Корректировка параметров при необходимости

Точная настройка таймера позволяет получить сварные соединения требуемого качества.

Ручная бесконечная выдержка к таймеру точечной сварки

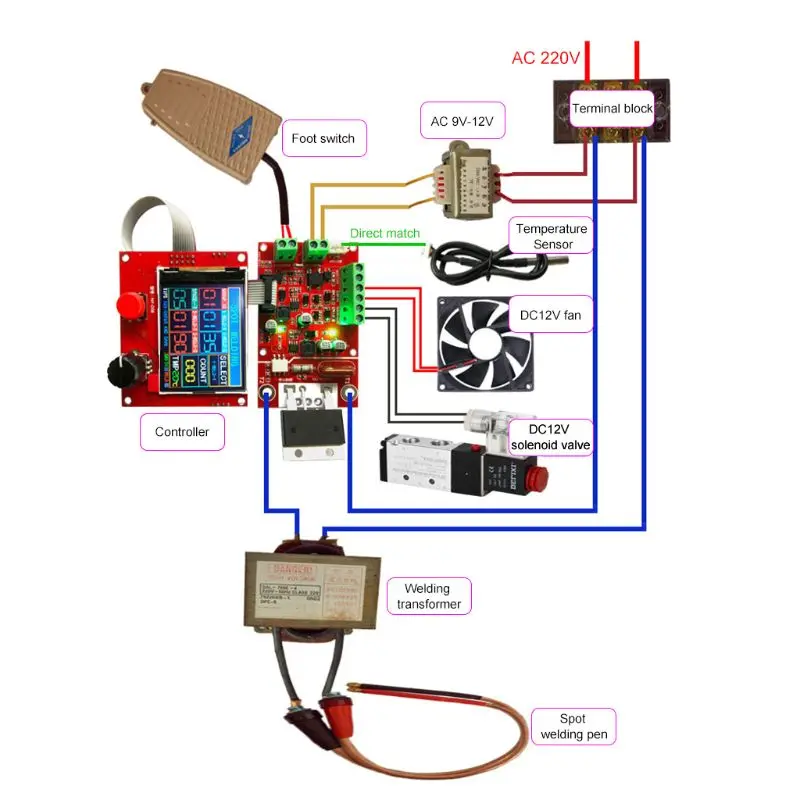

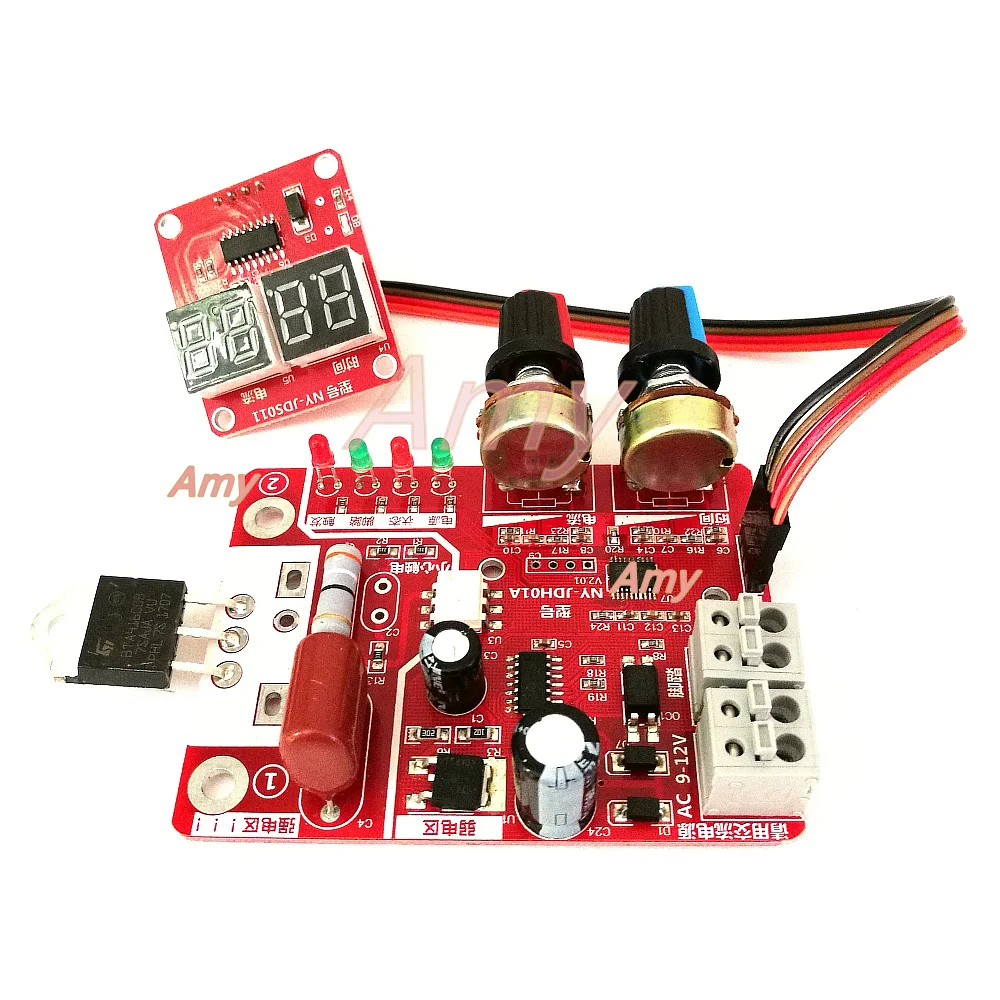

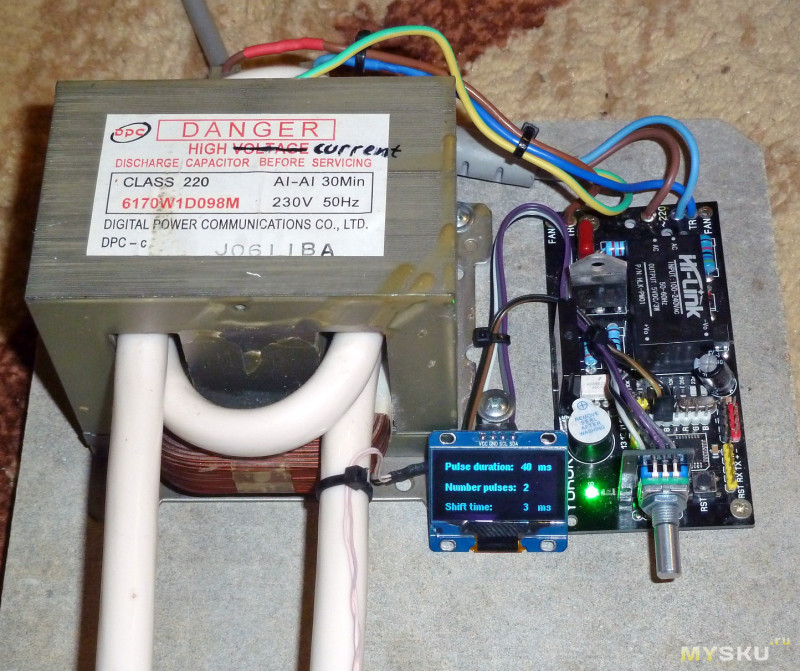

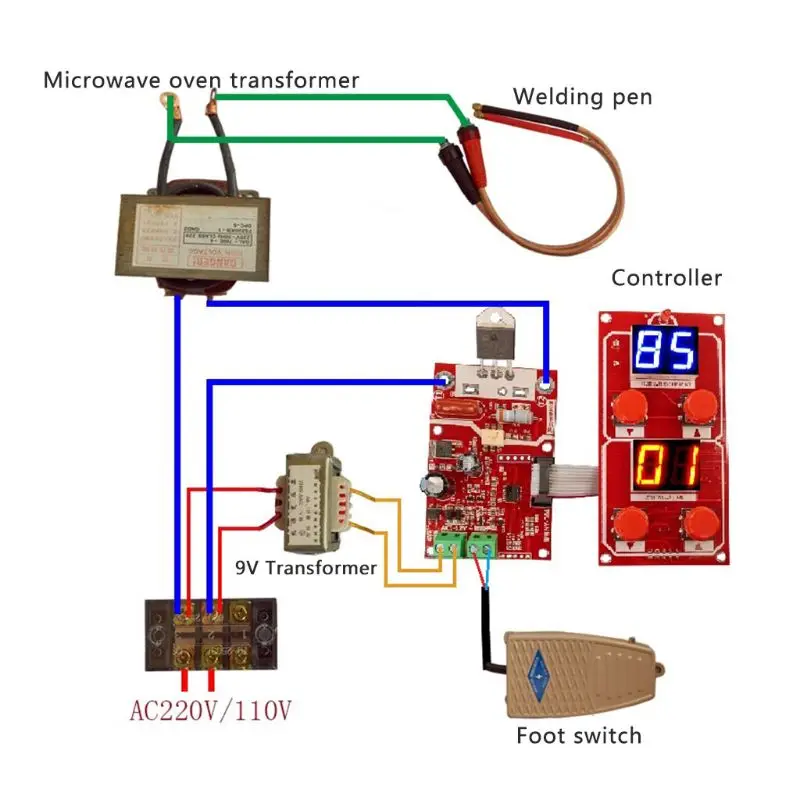

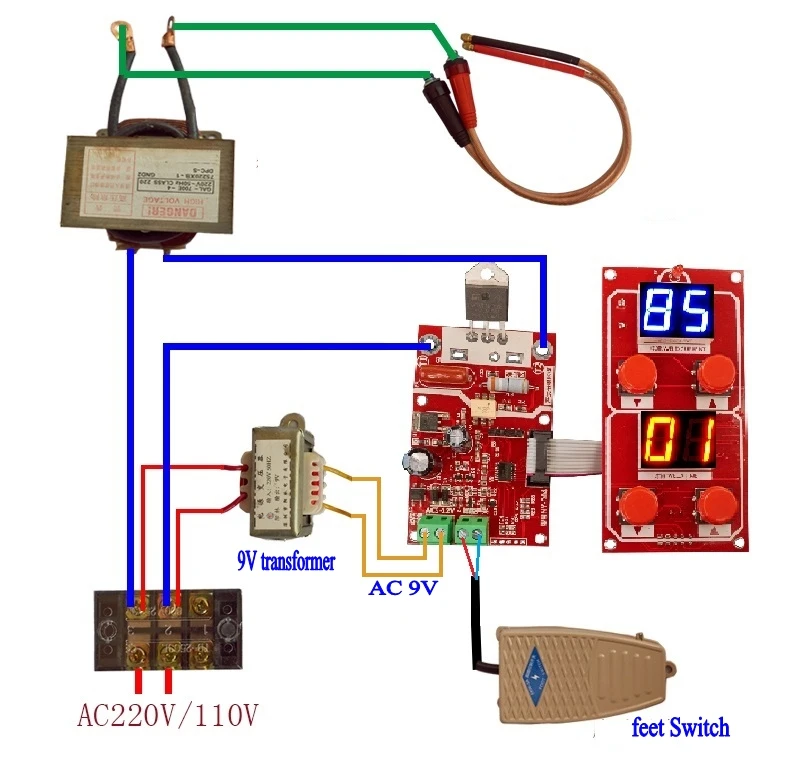

Я думаю многие видели платы таймера контактной сварки из Китая.

Они есть разного вида, я оставил ссылку на самый популярный вариант. Я делал обзор на эту плату таймера, я сам им пользуюсь. Он всем хорош, но есть одна проблема. У этого таймера максимальная выдержка 1 секунда, более длинной выдержки нет. Я решил эту проблему, добавил пару проводов и переключатель ручной — автоматический, теперь есть ручная выдержка.

Зачем нужен ручной режим? Иногда нужно что то нагреть и нужна длинная выдержка. Иногда нужна длинная выдержка и варишь толстый металл, видишь что детали уже сварились и электрод просел, нужно выключать ток и убирать электрод, а таймер еще дает ток. Если убрать электрод во время подачи тока, то идет выплескивание металла, искра и прочие спецэффекты. Сначала нужно выключить ток, потом подождать выдержку, чтоб точка сварки остыла, потом убирать электрод.

Таймер я запихал в распредкоробку, влез даже маленький трансформатор для питания таймера.

Экран приклеил в крышку, на крышке синий светофильтр — пленка от новой батареи телефона.

В коробку еще врезал клавишу на 2 положения и на 3 контакта. Она переключает с ручного на автоматический режим.

Как реализован ручной режим?

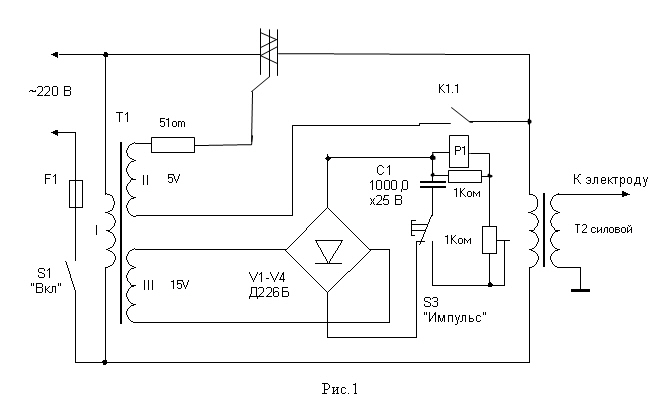

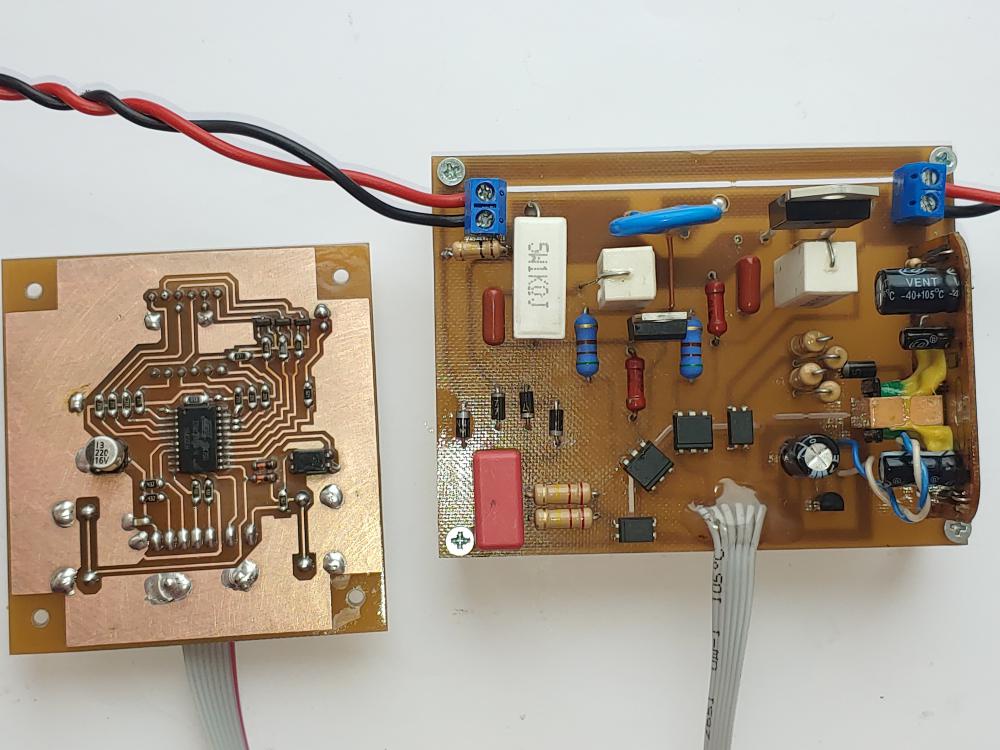

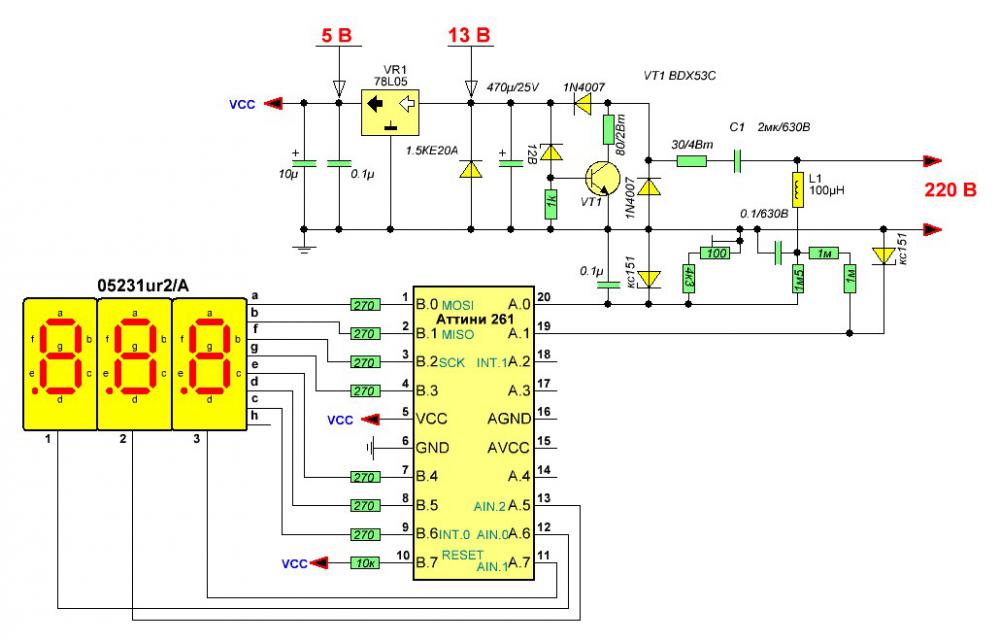

Я думаю, что на этом фото ничего не понятно, по этому покажу на картинках подробно.

Для того, чтоб открылся выходной симистор, нужно замкнуть 2 ногу белого оптрона на массу, она же ноль или минус.

Ближайший минус я нашел в самом правом из 4 отверстий, рядом с белым оптроном.

Почему это минус — эта точка звонится с выводами (-) электролитических конденсаторов.

Но паяться туда было лень, я поискал еще минус — нашел его на верхнем контакте клеммника педали.

Ну раз там есть минус, то сам бог велел сделать ручную (ножную) выдержку через педаль.

Я добавил клавишу на 3 положения, средний контакт ее идет на педаль а крайние на клемник педали и на 2 ногу оптрона. Можно использовать клавишу на 3 положения, в центральном положения таймер работать не будет.

Теперь таймер в одном положении клавиши работает как прежде, считает заданные импульсы, а в втором положении выходной симистор открывается и трансформатор жарит, пока нажата педаль. Но при этом не регулируется ток.

Такой переделке могут быть подвергнуты многие таймеры сварки, сделанные на похожей схемотехнике.

Если есть такой оптрон, ищем минус, вторую ногу оптрона на минус и все.

В двух других таймерах, что у меня есть, схемотехника очень похожа.

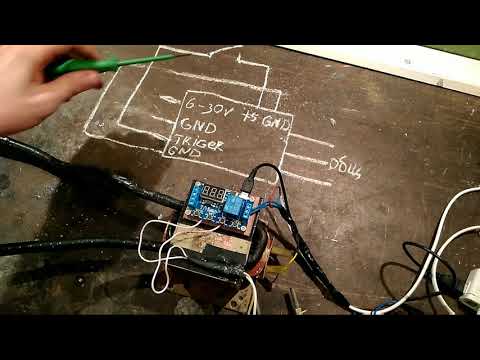

Ну и видеоверсия данной переделки таймера с демонстрацией работы

Планирую купить +31 Добавить в избранное Обзор понравился

+44 +71

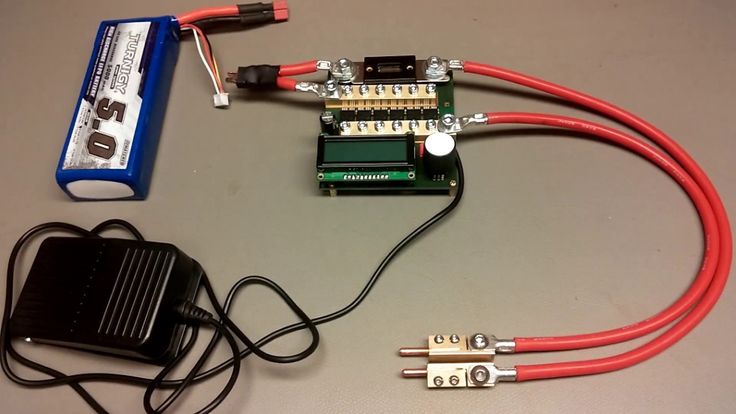

Таймер реле времени для точечной контактной сварки на Ардуино

Таймер реле времени представляет собой устройство, при помощи которого можно осуществлять регулировку времени воздействия тока, импульса. Таймер реле времени для точечной сварки отмеряет продолжительность воздействия сварочного тока на соединяемые детали, периодичность его возникновения. Это устройство используется для автоматизации сварочных процессов, производства сварочного шва, с целью создания разнообразных конструкций из листового металла. Оно осуществляет управление электрической нагрузкой в соответствии с заданной программой. Программируется реле времени для контактной сварки в строгом соответствии с инструкцией. Этот процесс заключается в установке временных интервалов между определенными действиями, а также времени действия сварочного тока.

Таймер реле времени для точечной сварки отмеряет продолжительность воздействия сварочного тока на соединяемые детали, периодичность его возникновения. Это устройство используется для автоматизации сварочных процессов, производства сварочного шва, с целью создания разнообразных конструкций из листового металла. Оно осуществляет управление электрической нагрузкой в соответствии с заданной программой. Программируется реле времени для контактной сварки в строгом соответствии с инструкцией. Этот процесс заключается в установке временных интервалов между определенными действиями, а также времени действия сварочного тока.

Собранный таймер для точечной сварки

Принцип работы

Данное реле времени для точечной сварки сможет осуществлять включение и выключение устройства в заданном режиме с определенной периодичностью на постоянной основе. Если говорить попроще, то оно осуществляет смыкание и размыкание контактов. При помощи датчика поворота производится настройка промежутков времени в минутах и секундах по истечению, которого необходимо включить или отключить сварку.

Дисплей служит для отображения информации о текущем времени включения, периоде воздействия на метал сварочного аппарата, количестве минут и секунд до включения или выключения.

Виды таймеров для точечной сварки

На рынке можно найти таймеры с цифровым или аналоговым программированным. Используемые в них реле бывают разных типов, но самыми распространенными и недорогими являются электронные устройства. Их принцип работы основан на специальной программе, которая записана на микроконтроллере. С его помощью можно осуществлять регулировку времени задержки или включения.

В настоящее время можно приобрести реле времени:

- с выдержкой на отключение;

- с задержкой на включение;

- настроенное на установленное время после подачи напряжения;

- настроенное на установленное время после подачи импульса;

- тактовый генератор.

Комплектующее для создания реле времени

Чтобы создать таймер реле времени для точечной сварки понадобятся такие детали:

- плата Arduino Uno для осуществления программирования;

- плата прототипирования или Sensor shield – обеспечивает облегчение соединения, установленных датчиков с платой;

- провода по типу мама-мама;

- дисплей, на котором могут отображаться минимум две строки с 16 символов в ряду;

- реле, осуществляющее переключение нагрузки;

- датчик угла поворота, оснащенный кнопкой;

- блок питания для обеспечения снабжения устройства электрическим током (при проведении испытаний можно запитать его через USB кабель).

Особенности создания таймера реле времени для точечной сварки на плате arduino

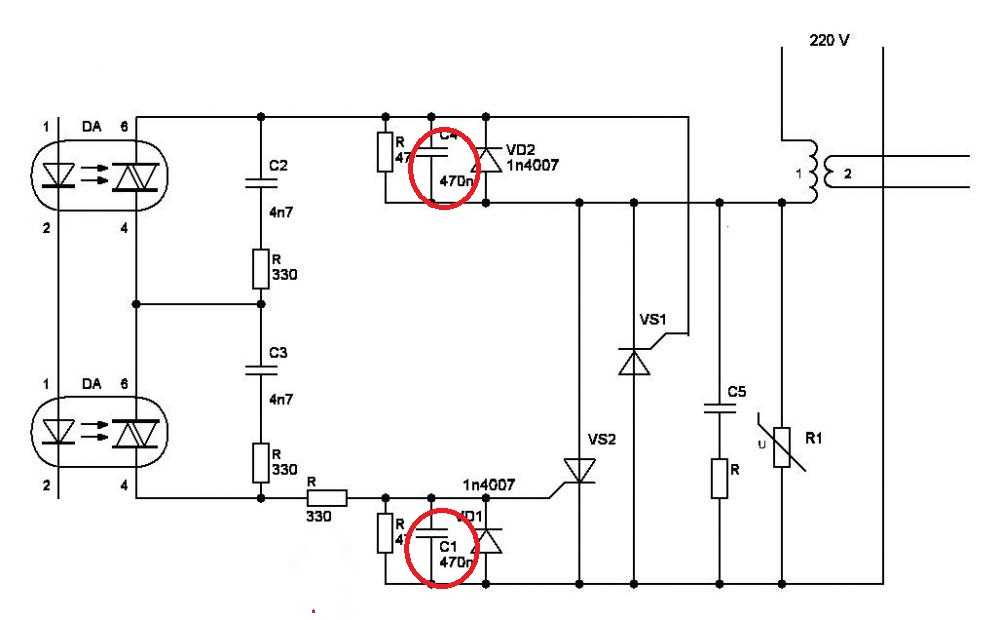

Для его изготовления необходимо четко следовать схеме.

Самая простая схема реле времени

При этом часто применяемую плату arduino uno лучше будет заменить на arduino pro mini так как она имеет существенно меньший размер, стоит дешевле и при этом значительно легче осуществить припайку проводов.

Плата Ардуино Про Мини

После сбора всех составных частей таймера для контактной сварки на ардуино нужно припаять провода, которые соединяют плату с остальными элементами этого устройства. Все элементы необходимо очистить от налета и ржавчины. Это существенно повысит время эксплуатации таймера реле.

Соединенные части реле времени

Нужно подобрать подходящий корпус и собрать все элементы в нем. Он обеспечит устройству приличный внешний вид, защиту от случайных ударов и механических воздействий.

На завершение необходимо осуществить монтаж включателя. Он понадобится, если хозяин сварки решит на продолжительное время оставить ее без присмотра, чтобы не допустить возгорания, повреждения имущества в случае возникновения чрезвычайных ситуаций. С его помощью покидая помещение, любой пользователь сможет без особых усилий отключить устройство.

С его помощью покидая помещение, любой пользователь сможет без особых усилий отключить устройство.

«Обратите внимание!

Таймер для контактной сварки на 561 является более продвинутым устройством, так как создан на новом современном микроконтроллере. Он позволяет более точно отмерять время, устанавливать периодичность включения и выключения устройства.»

Таймер для контактной сварки на 555 не такой совершенный и имеет урезанный функционал. Но нередко используется для создания таких устройств, так как является более дешевым.

Чтобы лучше понять, как создать сварочный аппарат стоит связаться с сотрудниками компании. Кроме этого, предлагаем рассмотреть схему создания этого устройства. Она поможет понять принцип функционирования аппарата, что и куда необходимо припаять.

Заключение

Таймер для точечной сварки на ардуино является точным и качественным устройством, которое при должных эксплуатациях, прослужит долгие годы. Он является достаточно простым устройством, поэтому без труда может быть смонтирован на любой сварке. Кроме этого, таймер точечной сварки легок в уходе. Он работает даже в лютый мороз, на него практически никак не влияют негативные проявления природной среды.

Кроме этого, таймер точечной сварки легок в уходе. Он работает даже в лютый мороз, на него практически никак не влияют негативные проявления природной среды.

Собрать устройство можно своими руками или обратится к профессионалам. Последний вариант более предпочтителен, так как гарантированно обеспечивает конечный результат. Компания проведет тестирование элементов устройства, выявит неполадки, устранит их, восстановив, таким образом, его работоспособность.

ТОЧЕЧНАЯ СВАРКАТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ — Аппараты точечной сварки Tite

Точечная сварка сопротивлением

Производители транспортных средств используют контактную точечную сварку на заводе, потому что они могут производить высококачественные сварные швы при очень низких затратах.

Производители транспортных средств используют контактную точечную сварку на заводе, потому что они могут производить высококачественные сварные швы при очень низких затратах. Как формируется точечный сварной шов. Точечные сварные швы образуются, когда через панели проходит большой ток в течение нужного времени и с правильным давлением. В типичном применении точечной сварки есть два электрода, расположенных друг напротив друга, которые сжимают металлические детали. Это сжимающее давление контролируется. Свариваемые детали нагреваются за счет пропускания через них сварочного тока. Несколько тысяч ампер сварочного тока применяются в течение определенного периода времени. При повышении температуры металл нагревается до пластического состояния. Сила сварочного наконечника деформирует металл и образует небольшую вмятину, когда металл нагревается. По мере накопления тепла в металле на границе раздела образуется небольшая лужица жидкого металла. Эта ванна обычно имеет тот же размер, что и поверхность сварочного наконечника.

При контактной точечной сварке необходимо учитывать 4 переменные ;

Давление , Время сварки , Ток и Диаметр наконечника .

Давление : важно, какое давление прикладывается к сварному шву. Если прикладывать слишком мало давления, область соединения будет маленькой и слабой. Если приложено слишком большое давление, то в сварном шве может произойти растрескивание из-за закалочного эффекта сварочных наконечников. Кроме того, высокое давление может привести к истончению металла и стать причиной слабости. Глубина вмятин на поверхности листа, вызванных сварочными электродами, никогда не должна превышать 25 процентов толщины листового металла.

Глубина вмятин на поверхности листа, вызванных сварочными электродами, никогда не должна превышать 25 процентов толщины листового металла.

Как правило, кузовной цех сваривает сталь калибром от 16 до 24. Если у аппарата для точечной сварки есть клещи регулируемой длины, для правильной установки давления следует использовать манометр. Давление важно, и о нем не следует угадывать. ( ПРИМЕЧАНИЕ : Давление плоскогубцев TITE-SPOT устанавливается на среднее значение и не регулируется.)

Три типа таймеров точечной сварки :

Стандартный таймер сварки контролирует количество время прохождения тока в сварочный трансформатор. Неотъемлемая проблема заключается в том, что, если сварка не происходит, таймер продолжает тикать. Следовательно, если сварочный ток подается только в течение части цикла, сварной шов может не образоваться до истечения времени таймера. Что обычно происходит, так это то, что техник увеличивает продолжительность работы таймера. Это может привести к перегреву сварочных инструментов и трансформатора! Двойной цикл в зоне сварки также используется, но он также вызывает перегрев.

Это может привести к перегреву сварочных инструментов и трансформатора! Двойной цикл в зоне сварки также используется, но он также вызывает перегрев.

Ручное управление : Иногда оператор обходит таймер и отсчитывает время сварки вручную. Таким образом, хорошие сварные швы могут быть выполнены за время от 1/2 до 1 3/4 секунды. Это, вероятно, создает меньшую тепловую нагрузку на сварочные инструменты и трансформатор, чем «стандартный таймер сварки».

Цифровой таймер контролирует процесс сварки. Этот тип таймера проверяет все циклы из 60 циклов в секунду и не увеличивает значение таймера, пока не подается сварочный ток! Цифровой таймер имеет точный интерфейс для выбора и регулировки мощности и настроек таймера. Цифровое управление, контролирующее сварку, оказывает минимальное термическое воздействие на сварочные инструменты и трансформатор.

Ток сварки и время сварки обратно пропорциональны. Сварочный ток и время используются для доведения металла до температуры сварки (2550 градусов по Фаренгейту).

Температура сварки = i 2 x t x R.

Сварочный ток в условиях кузовного цеха имеет диапазон от 3000 до 5000 ампер. Сварочный ток (i) и время сварки (t) должны контролироваться техником. Сопротивление (R) определяется калибром свариваемых деталей. Поскольку сварочный ток квадратичен, изменения сварочного тока гораздо более значительны, чем изменения времени сварки.

Сварочный ток Настройки очень важны при сварке современных автомобилей. Если сварочный ток находится на нижней границе диапазона, время сварки необходимо увеличить. (ПРИМЕЧАНИЕ 1: Использование слабого тока при сварке может привести к перегреву сварочных инструментов и сварочного трансформатора.) И наоборот, при высоком сварочном токе время сварки уменьшается. (ПРИМЕЧАНИЕ 2. Использование высокого сварочного тока увеличивает проблему выталкивания. Выталкивание — это брызги расплавленного металла между слоями стали. Гальванизированное покрытие, используемое в современной автомобильной стали, усугубляет проблему выталкивания. ) Итак, мы видим, что сварщики, которые этого не делают, управление сварочным током будет более сложным в использовании.

) Итак, мы видим, что сварщики, которые этого не делают, управление сварочным током будет более сложным в использовании.

Существует два типа регуляторов сварочного тока, Аналоговый : использует ручку и настраивается как радиоручка. Цифровой : использует светодиодный дисплей, который сообщает техническому специалисту точную настройку мощности. Обычный интерфейс — кнопка.

Цифровой контроллер Ideal Welding Controller с таймером предварительного нагрева и проверкой сварочного тока .

Цифровой интерфейс настолько точен, что оператор может легко настроить машину. Очень небольшие изменения в мощности или времени могут быть сделаны быстро, чтобы сделать идеальные сварные швы, исключая выталкивание. Проверка таймера позволяет таймеру «тикать» только в том случае, если на сварочный трансформатор подается правильный ток.

Проверенный таймер предварительного нагрева — лучший способ свести выбросы к минимуму. Предварительный нагрев позволяет капсюлям, которые мы хотим оставить между слоями стали, медленно выгорать. Оцинкованные покрытия можно испарять при температуре 1350 градусов по Фаренгейту, удаляя их из зоны сварки до начала сварки. Температура определяется продолжительностью предварительного нагрева зоны сварки. Предварительный нагрев также позволяет стали немного сгибаться и идеально подходить перед включением сварочного тока. Все это может произойти, только если у нас есть предварительная текущая проверка!

Предварительный нагрев позволяет капсюлям, которые мы хотим оставить между слоями стали, медленно выгорать. Оцинкованные покрытия можно испарять при температуре 1350 градусов по Фаренгейту, удаляя их из зоны сварки до начала сварки. Температура определяется продолжительностью предварительного нагрева зоны сварки. Предварительный нагрев также позволяет стали немного сгибаться и идеально подходить перед включением сварочного тока. Все это может произойти, только если у нас есть предварительная текущая проверка!

Проверка — это волшебство, которое ускоряет работу. Идеальный сварочный контроллер проверяет сварочный ток, устраняя проблему переваривания. Техник может каждый раз выполнять качественные сварные швы без чрезмерной сварки и снижать тепловую нагрузку на сварочные инструменты и трансформатор.

Диаметр сварочного наконечника очень важен. Новые клещи TITE-SPOT имеют заточенные сварочные наконечники до диаметра 3/16″. Наконечникам можно позволить утолщаться до диаметра 1/4 дюйма, прежде чем их нужно будет заточить. Новые сварочные наконечники имеют плоскую поверхность. Это лицо быстро венчается при использовании, и этот эффект венчания следует поощрять. Радиус коронки должен составлять от 1,5 до 2 дюймов. Инструмент для заточки поставляется вместе с плоскогубцами TITE-SPOT. (ПРИМЕЧАНИЕ: Высота новых сварочных наконечников в закрытом состоянии составляет 1 1/2 дюйма.) Выбросьте сварочные наконечники, если высота в закрытом состоянии составляет 1 3/8 дюйма. НЕ ПРОКЛАДЫВАЙТЕ НАКОНЕЧНИКИ ДЛЯ СВАРКИ.

Новые сварочные наконечники имеют плоскую поверхность. Это лицо быстро венчается при использовании, и этот эффект венчания следует поощрять. Радиус коронки должен составлять от 1,5 до 2 дюймов. Инструмент для заточки поставляется вместе с плоскогубцами TITE-SPOT. (ПРИМЕЧАНИЕ: Высота новых сварочных наконечников в закрытом состоянии составляет 1 1/2 дюйма.) Выбросьте сварочные наконечники, если высота в закрытом состоянии составляет 1 3/8 дюйма. НЕ ПРОКЛАДЫВАЙТЕ НАКОНЕЧНИКИ ДЛЯ СВАРКИ.

ТАБЛИЦА 1

| СТАЛЬНЫЕ МЕРЫ | расстояние между сварными швами | диаметр сварного шва | |||

| 2 шт. | 3 шт. | ||||

| ДАТЧИК | В | ММ | в | в | в |

| 16 | 0,060 | 1,524 | 1,06 | 1,31 | 0,22 |

| 18 | 0,048 | 1,219 | 0,94 | 1,18 | 0,2 |

| 20 | 0,036 | 0,914 | 0,72 | 1,06 | 0,17 |

| 22 | 0,030 | 0,762 | 0,62 | 0,88 | 0,16 |

| 24 | 0,024 | 0,610 | 0,38 | 0,62 | 0,15 |

Расстояние между точками сварки должно быть равно или превышать минимальные стандарты, указанные в таблице.

ПРОВЕРКА СВАРКИ:

Существует три формы проверки сварки. Сначала проводится визуальный осмотр; сварные швы должны выглядеть однородными, иметь небольшую вмятину от сварочного наконечника и иметь очень небольшое выталкивание при формировании сварного шва. Два других контроля называются методами разрушающего контроля для оценки точечных сварных швов; это тест на отслаивание или тест на долото. Очевидно, что разрушающие испытания должны проводиться на стальном ломе до начала процесса сварки на транспортном средстве.

Испытание на отслаивание состоит из отрыва точечного сварного шва. Пуговицу следует измерить и рассчитать средний диаметр. (см. Таблицу 1)

Испытание долотом заключается во вдавливании конического долота в зазор с каждой стороны проверяемого сварного шва до разрушения сварного шва или основного металла. Края долота не должны касаться проверяемого сварного шва. Этот тип испытания следует использовать, когда испытание на отслаивание невозможно. Размер пуговицы определяют тем же способом, который описан для теста на отслаивание.

Размер пуговицы определяют тем же способом, который описан для теста на отслаивание.

ОЦИНКОВАНИЕ

Оцинковка – это покрытие металлическим цинком, которое наносится на сталь при ее изготовлении либо горячим погружением, либо гальванопокрытием. Цинк представляет собой голубоватый белый металл, температура его плавления составляет 950 градусов по Фаренгейту, а температура кипения или испарения составляет 1350 градусов по Фаренгейту. Цинк при использовании в качестве гальванического покрытия защищает сталь от ржавчины. Кроме того, цинк можно найти в автомастерской в литом или металлическом виде.

При щипковой сварке гальваническое покрытие следует оставлять между слоями стали, поскольку оно обеспечивает защиту от ржавчины. При сварке внахлест с использованием двух пистолетов цинк часто удаляется в процессе очистки при подготовке к сварке. Причина, по которой мы удаляем цинк при сварке двумя горелками, заключается в том, что нам не хватает значительного давления в зоне сварки, а также потому, что мы свариваем только с одной стороны.

Гальванизация может «загрязнить» сварочные наконечники, что называется латунированием. Латунь может привести к тому, что электрод не сможет соединиться со свариваемым материалом. Если электрод окрашивается в золотой или латунный цвет на лицевой стороне электрода, поверхность сварочного наконечника следует очистить. При очистке сварочных наконечников необходимо следить за тем, чтобы диаметр лицевой стороны электрода оставался правильным. Оцинкованная сталь требует примерно на 25% больше мощности, чем неоцинкованная сталь. Для точечной сварки оцинкованной стали необходимо увеличить время сварки и/или мощность сварки. Сварка стали выполняется при температуре 2550 градусов по Фаренгейту. При сварке MIG оцинкованной стали температура сварочной ванны составляет 2550 градусов по Фаренгейту. Даже наблюдателю должно быть очевидно, что если вы нанесете жидкую сталь с температурой 2550 градусов на оцинкованное покрытие, которое кипит при 1350 градусов по Фаренгейту, что произойдет большое количество брызг.

Точечная сварка оцинкованной стали дает очень мало брызг. Это особенно верно, когда сварочный контроллер имеет предварительный нагрев, такой как DiGi S.W.A.T. Сварщик.

Защита от ржавчины : При использовании плоскогубцев TITE-SPOT черное покрытие «E» должно оставаться на внутренней стороне новой детали. Кроме того, на старую деталь можно нанести грунтовку для сварки или другую грунтовку, препятствующую ржавчине. А для плотного, сухого уплотнения между этими слоями стали можно нанести тонкий слой антикоррозийного покрытия на основе воска. Эти материалы будут сожжены при температуре от 400 до 500 градусов по Фаренгейту, когда сталь нагревается до температуры сварки. После формирования сварного шва и охлаждения зоны сварки антикоррозийный состав на основе парафина будет вытягиваться обратно вокруг очага сварки за счет капиллярного действия.

Общее правило при сварке двумя горелками – три чистые стороны. Между деталями нельзя использовать грунтовку для сварки. Черный слой «Е» может быть оставлен на внутренней стороне новой детали внахлест, если цикл предварительного нагрева с низкой мощностью предшествует сварке. Из-за большого количества сварных швов и размера зоны теплового воздействия при сварке с двумя пистолетами после сварки необходимо применять хорошую защиту от ржавчины.

Черный слой «Е» может быть оставлен на внутренней стороне новой детали внахлест, если цикл предварительного нагрева с низкой мощностью предшествует сварке. Из-за большого количества сварных швов и размера зоны теплового воздействия при сварке с двумя пистолетами после сварки необходимо применять хорошую защиту от ржавчины.

ПРЕДУПРЕЖДЕНИЕ : Газы, образующиеся в процессе сварки, могут быть вредными, поэтому сварку следует проводить в хорошо проветриваемом помещении. Особенно это касается сварки оцинкованной стали. Поскольку TITE-SPOT использует сжатый воздух для охлаждения плоскогубцев TITE-SPOT и охлаждающих шнуров, автоматически создается хорошо вентилируемая среда.

ИСТОРИЯ : Точечная сварка была изобретена и запатентована в 1885 году американцем по имени Элиху Томпсон. Открытие было сделано во время лекции и демонстрации захватывающей новой области электричества в 1884 году. В ответ на вопрос аудитории Томпсон провел эксперимент и произвел первую точечную сварку. Чтобы представить дату в перспективе, лампочка накаливания была запатентована в 1880 году Томасом Эдисоном. Двое мужчин, Эдисон и Томпсон, объединили свои компании, то есть Эдисон Электрик и Томпсон Электрик, в одну компанию в 189 году.5. Они назвали ее General Electric, компания, о которой вы, возможно, слышали сегодня. Томпсон был плодовитым изобретателем, на его счету более 700 патентов, Эдисон так и не сделал 700 патентов. Для сноски дуговая сварка была изобретена русским в 1885 году и основывалась на методе угольной дуги.

Чтобы представить дату в перспективе, лампочка накаливания была запатентована в 1880 году Томасом Эдисоном. Двое мужчин, Эдисон и Томпсон, объединили свои компании, то есть Эдисон Электрик и Томпсон Электрик, в одну компанию в 189 году.5. Они назвали ее General Electric, компания, о которой вы, возможно, слышали сегодня. Томпсон был плодовитым изобретателем, на его счету более 700 патентов, Эдисон так и не сделал 700 патентов. Для сноски дуговая сварка была изобретена русским в 1885 году и основывалась на методе угольной дуги.

ШУТКА О СВАРКЕ

Какие две вещи нельзя сварить точечной сваркой?

ОТВЕТ: Разбитое сердце и Рассвет.

Оборудование и принадлежности для точечной сварки Франция

Сортировать по —Цена: Сначала самая низкаяЦена: Сначала самая высокаяНазвание продукта: от А до ЯНазвание продукта: от Я до AВ наличииАртикул: Сначала самый низкийАртикул: Сначала самый высокий

Среди различных методов сварки эффективным и способным обеспечить эффективные и высокопроизводительные результаты является точечная сварка . Это идеальная техника для сварки двух элементов или двух листов вместе.

Это идеальная техника для сварки двух элементов или двух листов вместе.

Особенности и характеристики аппарата для точечной сварки

В отличие от дуговой сварки, аппарат для точечной сварки выделяет гораздо меньше тепла, так как использует систему сопротивления. Благодаря своей электрической схеме он подает тепло исключительно в точки сварки.

Сварка сопротивлением с помощью электрического степлера нагревает только соответствующие точки до тех пор, пока два листа не будут идеально сварены. Следовательно, это процесс плавления, направленный на конкретную точку. Для практического использования в нем используются два электрода, закрепленные на двух медных плечах, которые давят на свариваемую точку как снизу, так и сверху.

Тепло, выделяемое при активации аппарата для точечной сварки , локализовано и пропорционально физическому сопротивлению металла. При выполнении этой операции расплавляется только небольшая часть, т. е. часть между двумя электродами.

е. часть между двумя электродами.

В отличие от аппарата дуговой сварки, процесс плавления начинается изнутри и распространяется наружу, двигаясь в направлении точечных электродов.

Для подготовки деталей к сварке необходимо удалить все следы краски и ржавчины, иначе точечная сварка может не обеспечить хороший электрический контакт.

Между двумя частями также не должно быть фрагментов материала или мусора, рекомендуется работать в чистом и сухом помещении. Перед началом сварки необходимо установить параметры аппарат для точечной сварки с учетом свойств металла.

Какой аппарат для точечной сварки купить, руководство по правильному выбору.

Первое, на что следует обратить внимание при покупке аппарата для точечной сварки , — это мощность, которую он может производить, и ее поглощение. Этот параметр необходимо регулировать в соответствии с толщиной листов, которая прямо пропорциональна используемой мощности.

Точечная сварка легко распознается, так как в отличие от дуговой сварки, при которой остается шов, соединяющий два материала, 9Аппарат для точечной сварки 0277 оставляет только небольшие выступы там, где происходит сплавление. Форма сварочного пятна зависит от времени сварки и используемого тока. Поэтому необходимо разделить аппараты точечной сварки на две категории: переносные, менее мощные, но очень маленькие габаритно, и профессиональные цеховые, способные сваривать даже очень большие толщины.

Переносные и мастерские машины для точечной сварки

Переносные машины для точечной сварки идеально подходят для сварки листов максимальной толщиной около 2 миллиметров. Благодаря небольшому размеру их также можно использовать на открытом воздухе с помощью генератора. Однако у них есть недостаток, заключающийся в более длительном времени охлаждения, поскольку электроды не имеют контура охлаждения, кроме того, что они имеют меньшую мощность.

Мощность промышленных аппаратов для точечной сварки определенно выше, чем портативных, а электроды часто оснащены контуром охлаждения, который значительно ускоряет процесс охлаждения.

С этими типами электрических аппаратов для точечной сварки , можно получить менее заметные следы и значительно увеличить срок службы. Сила прижима электродов к металлическим частям также выше и намного сильнее, поскольку используется гидравлическая система.

Использование металлов с одинаковой температурой плавления очень важно для получения однородного и прочного сварного шва. Если точечная сварка выполняется на металлах с разными температурами плавления, тот, который плавится первым, не позволит сварить два металла.

Основными параметрами, которые следует учитывать при выборе аппарата для точечной сварки, являются рабочий цикл, напряжение питания и выходная мощность. Как правило, входное напряжение составляет 230 В, поэтому их также можно использовать в домашних условиях; С другой стороны, профессиональные аппараты для точечной сварки питаются от напряжения 400 В, поэтому их необходимо подключать к промышленным линиям электропередач.