Что такое тензорезистор. Как работает тензорезистор. Какие основные характеристики тензорезисторов. Где применяются тензорезисторы. Как устроен тензорезистор. Какие бывают виды тензорезисторов.

Что такое тензорезистор и принцип его работы

Тензорезистор — это специальный резистор, электрическое сопротивление которого изменяется при механической деформации. Принцип работы тензорезистора основан на тензорезистивном эффекте — изменении удельного сопротивления проводника при его деформации.

При растяжении проводника его длина увеличивается, а поперечное сечение уменьшается, что приводит к увеличению сопротивления. При сжатии наблюдается обратный эффект — сопротивление уменьшается. Эта зависимость сопротивления от деформации и лежит в основе работы тензорезисторов.

Основные характеристики тензорезисторов

Ключевыми характеристиками тензорезисторов являются:

- Коэффициент тензочувствительности — показывает относительное изменение сопротивления при деформации

- Базовое сопротивление — номинальное сопротивление недеформированного тензорезистора

- Рабочий диапазон деформаций — максимально допустимая деформация

- Температурный коэффициент сопротивления — изменение сопротивления при изменении температуры

- Нелинейность — отклонение характеристики от линейной зависимости

Конструкция и виды тензорезисторов

По конструкции тензорезисторы делятся на:

- Проволочные — чувствительный элемент выполнен из тонкой проволоки

- Фольговые — используется тонкая металлическая фольга

- Пленочные — тензочувствительный слой напыляется на подложку

- Полупроводниковые — на основе полупроводниковых материалов

Чувствительный элемент обычно имеет форму решетки или меандра для увеличения длины проводника. Он закрепляется на гибкой подложке, которая наклеивается на исследуемый объект.

Области применения тензорезисторов

Основные сферы использования тензорезисторов:- Измерение деформаций, механических напряжений и вибраций в деталях и конструкциях

- Создание датчиков силы, давления, веса, крутящего момента

- Тензометрические весы и силоизмерительные устройства

- Системы контроля нагрузок в различных отраслях промышленности

- Медицинская техника (измерение давления, пульса и др.)

Преимущества и недостатки тензорезисторов

Преимущества тензорезисторов:

- Высокая чувствительность и точность измерений

- Малые габариты и вес

- Простота конструкции

- Возможность дистанционных измерений

- Широкий диапазон измеряемых величин

Недостатки:

- Нелинейность характеристики

- Влияние температуры на показания

- Ползучесть (изменение показаний со временем)

- Гистерезис

Схемы включения тензорезисторов

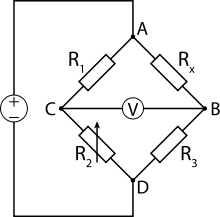

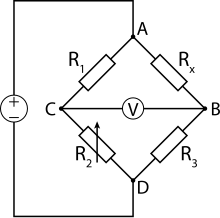

Наиболее распространенной схемой включения тензорезисторов является мостовая схема Уитстона. Она позволяет компенсировать температурную погрешность и повысить чувствительность.

В простейшем случае тензорезистор включается в одно плечо моста. Для повышения точности применяют дифференциальные схемы с двумя или четырьмя активными плечами.

Выбор и монтаж тензорезисторов

При выборе тензорезисторов учитывают:

- Диапазон и характер измеряемых деформаций

- Условия эксплуатации (температура, влажность и т.д.)

- Материал исследуемого объекта

- Требуемую точность измерений

Монтаж тензорезисторов — ответственная операция, от которой зависит точность измерений. Основные этапы:

- Подготовка поверхности (очистка, обезжиривание)

- Нанесение клея

- Наклейка тензорезистора

- Прижим и полимеризация клея

- Проверка сопротивления изоляции

- Подключение проводов

- Нанесение защитного покрытия

Калибровка тензометрических систем

Для получения точных результатов измерения тензометрические системы необходимо калибровать. Основные методы калибровки:

- Механическая калибровка — с помощью нагружения эталонными грузами

- Электрическая калибровка — подключение калиброванных сопротивлений

- Имитация деформации с помощью специальных приспособлений

При калибровке определяют: — Коэффициент преобразования деформации в электрический сигнал — Линейность характеристики — Гистерезис — Повторяемость результатов

Обработка сигналов тензорезисторов

Сигнал с тензорезисторного моста обычно составляет единицы милливольт. Для его обработки применяют:

- Усилители с низким уровнем шумов

- Аналого-цифровые преобразователи

- Фильтры для подавления помех

- Схемы температурной компенсации

- Микроконтроллеры для цифровой обработки

Современные тензометрические системы позволяют проводить измерения с высокой точностью и в реальном времени передавать данные для анализа и визуализации.

Тензорезисторы определение и принципы работы

Что такое деформация?

Внешнее усилие, прикладываемое к упругому материалу, создает механическое напряжение, которое, в свою очередь, вызывает деформацию материала. В случае, если приложено усилие растяжения, длина материала L увеличивается и становится равной L + ΔL. Отношение ΔL к L, т.е. ΔL/L, называется деформацией. С другой стороны, если приложено усилие сжатия, длина L уменьшается до значения L-ΔL. В этом случае деформация равна (-ΔL/L).

Что такое тензорезистор?

Электрическое сопротивление металла изменяется пропорционально механической деформации, вызванной приложенным к металлу внешним усилием. При креплении тонкого слоя металла к объекту измерения поверх тонкого слоя диэлектрика, металл деформируется в зависимости от деформации объекта измерения и изменения его электрического сопротивления. Таким образом, тензорезистор — это чувствительный элемент, преобразующий собственную деформацию в изменение электрического сопротивления.

Конструкция тензорезистора

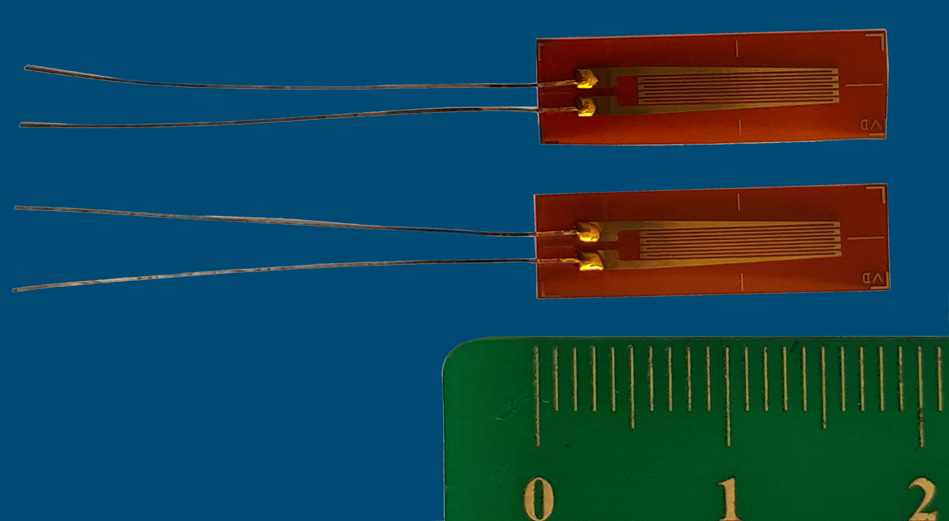

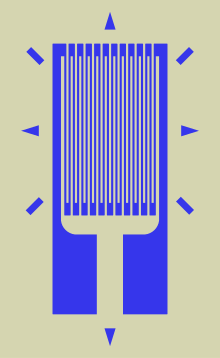

Тензорезистор состоит из решетки, выполненной из тонкой проволоки или металлической фольги, уложенной на изоляционную подложку, и подсоединенных выводов тензорезистора.

Принцип работы тензорезистора

При деформации объекта измерения эта деформация передается резистивной проволоке или резистивной фольге тензорезистора через его основание (подложку). В результате сопротивление проволоки или фольги изменяется. Это изменение точно пропорционально деформации,что отражает следующее уравнение:

Если R=R1=R2=R3=R4, сопротивление тензорезистора, из-за деформации, меняется и становится равным R+ΔR. Таким образом, изменение выходного напряжения Δe из-за деформации задается следующим выражением:

.jpg)

При измерении деформации с помощью тензорезистора, он подключается к измерительному прибору, называемому тензометром. Тензометр содержит мост Уитстона и подает напряжение возбуждения. Измеренное значение деформации отображается на цифровом дисплее и/или выводится в виде аналоговых сигналов.

На нашем сайте Вы можете купить (заказать) качественные японские тензорезисторы от производителя, аксессуары и химию (клеи и защитные покрытия) для тензорезисторов с отличным соотношением цена-качество. Для этого отставьте заявку на обратный звонок и наши специалисты свяжутся с вами в ближайшее время или напишите нам сообщение. В комментарии можно указать, какие модели тензорезисторов вы бы хотели заказать.

КРАТКО О ТЕНЗОРЕЗИСТОРАХ

ОБЩИЕ СВЕДЕНИЯ О ТЕНЗОРЕЗИСТОРАХ

Тензодатчики и тензорезисторы. Давайте посмотрим, что связывает тензодатчик и тензорезистор.

Тензорезистор (от лат. tensus — напряжённый и лат. resisto — сопротивляюсь) — резистор, сопротивление которого изменяется в зависимости от его деформации. Тензорезисторы используются в тензометрии. С помощью тензорезисторов можно измерять деформации механически связанных с ними элементов. Тензорезистор является основной составной частью тензодатчиков.

Принцип действия

При растяжении проводящих элементов тензорезистора увеличивается их длина и уменьшается поперечное сечение, что увеличивает сопротивление тензорезистора, при сжатии — уменьшается.

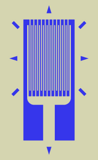

Принцип действия проиллюстрирован на анимированном изображении. Для наглядности на изображении величина деформации тензорезистора утрированно увеличена, как и изменение сопротивления. В реальности относительные изменения сопротивления весьма малы (менее ~10−3) и для их измерений требуются чувствительные вольтметры или преобразователи (АЦП, весоизмерительные преобразователи (терминалы)), прецизионные усилители. Таким образом, деформации преобразуются в изменение электрического сопротивления проводников или полупроводников и далее — в электрический сигнал, обычно сигнал напряжения.

Мы не будем останавливаться подробно на электромеханических параметрах тензорезисторов. Отметим только, что чувствительность характеризуется коэффициентом чувствительности и зависит от применяемых материалов. А температурный коэффициент является вредным побочным эффектом, влияющий на показания.

Тензорезисторы широко используются в качестве чувствительного элемента, датчиков для измерения сил, давления. Собственно тензометрические датчики или сокращенно тензодатчики получили свое название от тензорезисторов.

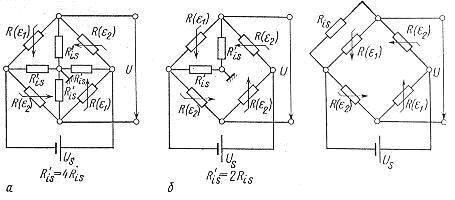

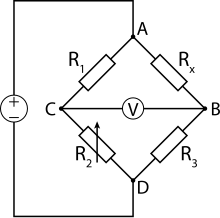

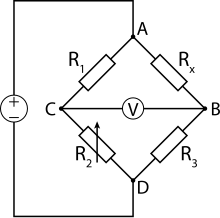

Электрическая схема подключения тензорезистора

Обычно тензорезисторы включают в одно или два плеча сбалансированного моста Уитстона, питаемого от источника постоянного тока (диагональ моста A—D). С помощью переменного резистора производится балансировка моста, так, чтобы в отсутствие приложенной силы напряжение диагонали сделать равным нулю. С диагонали моста B—C снимается сигнал, далее подаваемый на измерительный прибор, дифференциальный усилитель или АЦП.

Измерительный мост с вольтметром в диагонали. Тензорезистор обозначен Rx

При выполнении соотношения R1/R2=R2/R3 напряжение диагонали моста равно нулю. При деформации изменяется сопротивление Rx (например, увеличивается при растяжении), это вызывает снижение потенциала точки соединения резисторов Rx и R3(точки B) и изменение напряжения диагонали B—C моста — полезный сигнал.

Изменение сопротивления Rx может происходить не только от деформации, но и от влияния других факторов, главный из них — изменение температуры, что вносит погрешность в результат измерения деформации. Для снижения влияния температуры применяют сплавы с низким ТКС, термостатируют объект, вносят поправки на изменение температуры и/или применяют дифференциальные схемы включения тензорезисторов в мост.

Например, в схеме на рисунке вместо постоянного резистора R3 включают такой же тензорезистор, как и Rx, но при деформации детали этот резистор изменяет своё сопротивление с обратным знаком. Это достигается наклейкой тензорезисторов на поверхности по-разному деформируемых зон детали, например, с разных сторон изгибаемой балки или с одной стороны, но со взаимно перпендикулярной ориентацией. При изменении температуры, если температура обоих резисторов равна, знак и величина изменения сопротивления, вызванного изменением температуры, равны, и температурный уход при этом компенсируется.

Также промышленностью выпускаются специализированные микросхемы для работы совместно с тензорезисторами, в которых помимо усилителей сигнала часто предусмотрены источники питания моста, схемы термокомпенсации, АЦП, цифровые интерфейсы для связи с внешними цифровыми системами обработки сигналов и другие полезные сервисные функции.

Конструкция

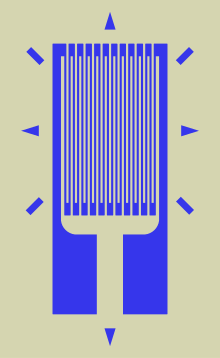

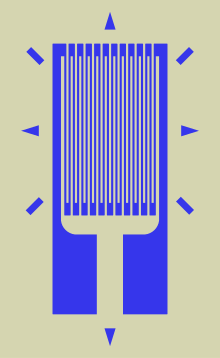

Обычно современные тензорезисторы представляют собой чувствительный элемент в виде зигзагообразного проводника, нанесенного на гибкую подложку. Тензорезистор приклеивается подложкой на поверхность исследуемого на деформации объекта. Проводники тензорезисторов обычно изготавливаются из тонкой металлической проволоки, фольги, или напыляются в вакууме для получения плёнки полупроводника или металла. В качестве подложки обычно используют ткань, бумагу, полимерную плёнку, слюду и др. Для присоединения чувствительного элемента в электрическую цепь тензорезистор имеет выводные проволочные концы или контактные площадки.

Плёночный тензорезистор. На подложку через фигурную маску в вакууме напылена или сформирована методами фотолитографии плёнка металла. Для подключения электродов выполнены контактные площадки (снизу). Метки облегчают ориентацию при монтаже.

Плёночные металлические тензорезисторы имеют площадь около 2‑10 мм2.

Конфигурация

Тензодатчики, как правило, приклеиваемые, состоят из:

- элемента чувствительного к деформации;

- тонкой плёнки, которая является изолятором и несущей основой для чувствительного элемента;

- контактных площадок для присоединения выводных проводов.

Элемент, чувствительный к деформации, представляет собой решётку, которая вытравлена способом фотолитографии или отштампована из очень тонкого листа металлической фольги толщиной 2,5 мкм. Конфигурация выбирается таким образом, чтобы обеспечить сопротивление равное 100 Ом при достаточно малой длине и ширине. Выпускаются датчики, длина которых меняется в диапазоне от 2 до 150 мкм. Выпускаются датчики специального назначения (мембранные датчики давления, напряжения, датчики деформации сдвига).

Несущая основа

Применяются материалы такие, как:

- акриловые;

- полиамидные;

- фенольные;

- эпоксидно-стеклянные;

- бумага;

- эпоксидные;

- эпоксидно-полиамидные;

- эпоксидно-фенольные;

- фенольно-стеклянные.

В большинстве случаев применяются полиамидная плёнка, отличающаяся прочностью, гибкостью и совместимостью с большинством связующих. Применяется плёнка с эпоксидной смолы. Её особенности:

- линейно-упругое поведение материала;

- отсутствие гистерезиса.

Полимеры, армированные стекловолокном, применяются в датчиках для работ в циклических деформациях. В датчиках, работающих при повышенных температурах, используются основы из эпоксидных и фенольных смол, армированных стекловолокном.

Клеи, с помощью которых приклеивают тензодатчики

Клей, с помощью которого приклеивают тензодатчик на образец, должен обладать прочностью, линейной упругостью и стабильностью в течение длительного периода времени.

Комбинация датчика: его несущая основа и клеи требуют самого серьезного внимания. Необходимо применять апробируемые клеи и соблюдать процедуры нанесения и сушки.

В качестве клея наиболее широко используется метил-2-цианоакриад, эпоксидная смола, полимид и некоторые виды керамики.

Цианоакриад не требует ни нагрева, ни отвердителей для инициирования полимеризации. Для ускорения полимеризации на одну из поверхностей может быть нанесён катализатор. Благодаря очень быстрой полимеризации этот клей является идеальным компонентом для тензодатчиков общего назначения. Минутного нажатия большим пальцем и двух минутной паузы оказывается достаточно. Он может использоваться в диапазоне температур от -32 до +65°С. Он обеспечивает правильное измерение деформации не выше 6%. Прочность клея снижается со временем из-за поглощения влаги, поэтому его необходимо защищать при длительной эксплуатации.

Эпоксидный состоит из смолы и отвердителя, который вступает в реакцию со смолой, обеспечивая полимеризацию. В некоторых случаях для вязкости смолы в нее добавляют растворитель. Разбавленные смолы (эпоксидно-фенольные) более предпочтительны, так как образуют очень тонкие высокопрочные, однородные плёнки со слабо выраженной ползучестью и гистерезисом. Для обеспечения тонкого однородного слоя к датчику должно быть приложено давление от 70 до 210 кПа. чтобы гарантировать полную полимеризацию эпоксидные клеи подвергают повышенной температуре в течение нескольких часов. По-видимому, наилучшими являются эпоксидно-фенольные клеи с рабочим диапазоном температур от -269 до +260°С. Допустимое относительное удельное изменение находится в пределах 3-10%.

Полиамидные представляют собой однокомпонентный полимер, который может применяться в диапазоне температур от -260 до +399°С. Полиамид утверждается при давлении 275кПа при температуре 260°С.

Итак, для отверждения нужны сравнительно высокие давления и температуры (например, 8 — 10 кгс/мм2, 170° С). Поверхность упругого элемента перед приклеиванием тщательно очищается механическими и химическими средствами, а затем к ней приклеивают тензорезисторы на слои соответствующих клеящих и изолирующих веществ. Процесс отверждения ведут по специальной температурно-временной программе. После окончания процессов «послеотверждения», если таковые имеют место, приклеенные тензорезисторы защищаются от действия окружающей среды.

После отвердения клеев тензодатчики должны быть покрыты герметиком (парафин, каучук, полимеритан).

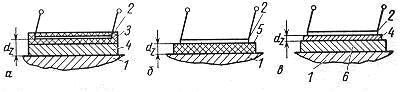

Конструкция закрепления также имеет большое значение для работы датчика (рис. 1). В классической конструкции (а) применяется «утопленный» тензорезистор (например, в основе из фенольного клея), который наклеивается на упругий элемент с помощью клея (например, фенольного). В конструкции (б) голый тензорезистор (например, полупроводниковый) приклеивают через подложку (например, из специальной бумаги), пропитанную клеем. В обоих случаях возникает относительно толстая прослойка толщиной d2, (» 20 — 50 мкм), которая образуется по существу вязкой средой и служит причиной явлений ослабления напряжений. Поскольку прослойка выполняет одновременно функцию изоляции, она не может делаться сколь угодно тонкой. Поэтому в более новой конструкции задачи изоляции и крепления разделены. Здесь сначала наносится изоляционный слой, (расплавленная эмаль или керамика), который обладает существенно лучшими механическими свойствами, чем клей. Теперь собственно клеевой слой может выполняться очень тонким (< 1 мкм) и должен только заполнить неровности поверхностей. В этой конструкции практически полностью пренебрежимо ослабление напряжений, вызванное клеем.

Рисунок 1 — Конструкции тензорезисторных чувствительных элементов датчиков

а и б — обычные конструкции с толстыми клеевыми слоями dz;

в — современная конструкция с тонким клеевым слоем dz.

1 — упругий элемент; 2 — тензорезистор; 3 — основа тензорезистора; 4 — клеевой слой; 5 -подложка, пропитанная клеем; 6 — изолирующий слой с хорошими механическими свойствами

Явления ослабления напряжения рассматривались до сих пор всегда в связи с процессами в клее и конструкцией крепления тензорезисторов. Это понятно, так как в период становления техники измерений, основанной на тензорезисторах, на исследование и уменьшение ползучести клеев было направлено основное внимание. Однако в настоящее время можно уменьшить эти эффекты, по крайней мере до порядка значений ослабления напряжений, вызванных другими причинами (например, самим упругим элементом). Поэтому ослабление клея следует рассматривать только вместе с другими явлениями, если ими вообще нельзя пренебречь. Различные причины погрешностей тензорезисторных датчиков сопоставлены ниже:

Ослабления в упругом элементе

Вязкое ослабление из-за клеевых слоев благодаря современным способам приклеивания становится часто пренебрежимо малым.

Температурный уход нуля возникает из-за тепловых волн, распространяющихся по упругому элементу, при выравнивании теплового состояния, если тензорезисторы имеют большие температурные коэффициенты сопротивления (полупроводниковые тензорезисторы).

Термоэлектрические эффекты возникают из-за процессов перераспределения потерь мощности в мосте; также заметны только у полупроводниковых тензорезисторов.

Ослабление клея — единственный эффект, который по своей природе противоположен действию силы. Поэтому он может в принципе компенсировать эффекты ослабления, совпадающие по своему характеру с силой, однако из-за различных постоянных времени этих эффектов лишь не полностью и с большой зависимостью от температуры.

Защита от воздействия окружающей среды. Чувствительные элементы после их приклеивания должны защищаться от воздействий окружающей среды, чтобы препятствовать прежде всего действию влажности. Для этого после отверждения, по возможности еще в теплом состоянии, они покрываются защитными лаками. Чтобы воспрепятствовать образованию сквозных пор, такую операцию повторяют, как правило, несколько раз.

Полученные таким образом тонкие слои не могут полностью и на длительное время исключить диффузию паров воды. Это достигается только благодаря герметически плотным металлическим корпусам, которые часто заполняются еще достаточно большим запасом гигроскопичного вещества или сухим инертным газом. Однако влага, внедрившаяся в чувствительные элементы, несмотря на все эти меры, вызывает два эффекта:

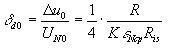

1. Уменьшение сопротивления изоляции между тензорезистором и упругим элементом. В идеальном случае это сопротивление бесконечно велико. При конечном сопротивлении изоляции Ris получаются условия, отраженные на рис. 2. Благоприятнейший случай изображен на рис. 2,а, где Ris, равномерно распределено на четыре части моста; разбаланса моста нет. Для неблагоприятнейшего случая расчет дает погрешность нуля:

где eNcp — средняя номинальная деформация и R0 — основное сопротивление тензорезисторов. Эти соотношения для тензорезисторов с большим коэффициентом тензочувствительности (для полупроводниковых) не имеют такого значения.

Рисунок 2 — Влияние уменьшения сопротивления изоляции

Ris — дискретная эквивалентная схема. a — благоприятный случай: уменьшение Ris распределено равномерно; б — неблагоприятный случай: уменьшение Ris действует на один тензорезистор.

Разбухание клеевого слоя вызывает кажущуюся деформацию, а этим самым — дополнительную погрешность нуля. Можно с уверенностью считать, что этот эффект значительно сильнее, чем эффект от сопротивления изоляции. Но уменьшение Ris может служить в качестве меры внедрившейся влаги и поэтому — общей ожидаемой погрешности нуля. Можно принять, что разбухание также достаточно мало, если сопротивление изоляции более 109 Ом.

Тензорезистор — Википедия

Тензорези́стор (от лат. tensus — напряжённый и лат. resisto — сопротивляюсь) — резистор, сопротивление которого изменяется в зависимости от его деформации[1]. Тензорезисторы используются в тензометрии. С помощью тензорезисторов можно измерять деформации механически связанных с ними элементов[2]. Тензорезистор является основной составной частью тензодатчиков, применяющихся для косвенного измерения силы, давления, веса, механических напряжений, крутящих моментов и пр.

Принцип действия

При растяжении проводящих элементов тензорезистора увеличивается их длина и уменьшается поперечное сечение, что увеличивает сопротивление тензорезистора, при сжатии — уменьшает.

Принцип действия проиллюстрирован на анимированном изображении. Для наглядности на изображении величина деформации тензорезистора утрированно увеличена, как и изменение сопротивления. В реальности относительные изменения сопротивления весьма малы (менее ~10−3) и для их измерений требуются чувствительные вольтметры или прецизионные усилители или прецизионные усилители + АЦП. Таким образом, деформации преобразуются в изменение электрического сопротивления проводников или полупроводников и далее — в электрический сигнал, обычно сигнал напряжения.

Полупроводниковый тензорезистор обладает гораздо большей чувствительностью из-за изменения свойств полупроводникового материала при деформации.[3]

Электромеханические параметры

Чувствительность

Чувствительность тензорезистора характеризуется безразмерным параметром — коэффициентом тензочувствительности K f , {\displaystyle K_{f},} который определяется как:

- K f = Δ R / R 0 ϵ , {\displaystyle K_{f}={\frac {\Delta R/R_{0}}{\epsilon }},}

где:

- Δ R {\displaystyle \Delta R} — абсолютное изменение сопротивления, вызванное деформацией, Ом;

- R 0 {\displaystyle R_{0}} — начальное сопротивление недеформированного тензорезистора, Ом;

- ϵ {\displaystyle \epsilon } — относительная деформация.

Относительная деформация определяется как:

- ϵ = Δ L / L 0 , {\displaystyle \epsilon =\Delta L/L_{0},}

где

- Δ L {\displaystyle \Delta L} — абсолютное изменение длины, м;

- L 0 {\displaystyle L_{0}} — длина недеформированного тензорезистора, м.

Для плёночных металлических тензорезисторов параметр K f {\displaystyle K_{f}} слабо зависит от деформации и немного превышает 2[4].

При включении тензорезистора в мост Уитстона, в котором остальные 3 резистора постоянны (не имеют возможности регулирования сопротивления), выходное напряжение диагонали этого моста выражается формулой:

- v = V b ⋅ K f ⋅ ϵ 4 , {\displaystyle v={\frac {V_{b}\cdot K_{f}\cdot \epsilon }{4}},}

где:

- V b {\displaystyle V_{b}} — напряжение питания моста, В.

Типичные значения коэффициента тензочувствительности для разных материалов приведены в таблице.

| Материал | Коэффициент тензочувствительности |

|---|---|

| Металлическая фольга | 2-5 |

| Тонкая металлическая плёнка (например, константановая) | 2 |

| Монокристаллический кремний | От −125 до +200 |

| Поликристаллический кремний | ±30 |

| Тонкоплёночные резистивные материалы | 100 |

Температурный коэффициент

При изменении температуры изменяется сопротивление тензорезистора, не связанное с деформацией. Это является вредным побочным эффектом. Через коэффициент тензочувствительности относительное изменение сопротивления выражается формулой:

- Δ R R = K f ⋅ ε + α ⋅ θ , {\displaystyle {\frac {\Delta R}{R}}=K_{f}\cdot \varepsilon +\alpha \cdot \theta ,}

где:

Электрическая схема подключения тензорезистора

Обычно тензорезисторы включают в одно или два плеча сбалансированного моста Уитстона, питаемого от источника постоянного тока (диагональ моста A—D). С помощью переменного резистора R 2 {\displaystyle R_{2}} производится балансировка моста, так, чтобы в отсутствие приложенной силы напряжение диагонали сделать равным нулю. С диагонали моста B—C снимается сигнал, далее подаваемый на измерительный прибор, дифференциальный усилитель или АЦП.

При выполнении соотношения R 1 R 2 = R x R 3 {\displaystyle {\frac {R_{1}}{R_{2}}}={\frac {R_{x}}{R_{3}}}} напряжение диагонали моста равно нулю. При деформации изменяется сопротивление R x {\displaystyle R_{x}} (например, увеличивается при растяжении), это вызывает снижение потенциала точки соединения резисторов R x {\displaystyle R_{x}} и R 3 {\displaystyle R_{3}} (точки B) и изменение напряжения диагонали B—C моста — полезный сигнал.

Изменение сопротивления R x {\displaystyle R_{x}} может происходить не только от деформации, но и от влияния других факторов, главный из них — изменение температуры, что вносит погрешность в результат измерения деформации. Для снижения влияния температуры применяют сплавы с низким ТКС, термостатируют объект, вносят поправки на изменение температуры и/или применяют дифференциальные схемы включения тензорезисторов в мост.

Например, в схеме на рисунке вместо постоянного резистора R 3 {\displaystyle R_{3}} включают такой же тензорезистор, как и R x {\displaystyle R_{x}} , но при деформации детали этот резистор изменяет своё сопротивление с обратным знаком. Это достигается наклейкой тензорезисторов на поверхности по-разному деформируемых зон детали, например, с разных сторон изгибаемой балки или с одной стороны, но со взаимно перпендикулярной ориентацией. При изменении температуры, если температура обоих резисторов равна, знак и величина изменения сопротивления, вызванного изменением температуры, равны, и температурный уход при этом компенсируется.

Также промышленностью выпускаются специализированные микросхемы для работы совместно с тензорезисторами, в которых помимо усилителей сигнала часто предусмотрены источники питания моста, схемы термокомпенсации, АЦП, цифровые интерфейсы для связи с внешними цифровыми системами обработки сигналов и другие полезные сервисные функции.

Конструкция

Плёночный тензорезистор. На подложку через фигурную маску в вакууме напылена или сформирована методами фотолитографии плёнка металла. Для подключения электродов выполнены контактные площадки (снизу). Метки облегчают ориентацию при монтаже.

Плёночный тензорезистор. На подложку через фигурную маску в вакууме напылена или сформирована методами фотолитографии плёнка металла. Для подключения электродов выполнены контактные площадки (снизу). Метки облегчают ориентацию при монтаже.Обычно современные тензорезисторы представляют собой чувствительный элемент в виде зигзагообразного проводника, нанесенного на гибкую подложку. Тензорезистор приклеивается подложкой на поверхность исследуемого на деформации объекта. Проводники тензорезисторов обычно изготавливаются из тонкой металлической проволоки, фольги, или напыляются в вакууме для получения плёнки полупроводника или металла. В качестве подложки обычно используют ткань, бумагу, полимерную плёнку, слюду и др. Для присоединения чувствительного элемента в электрическую цепь тензорезистор имеет выводные проволочные концы или контактные площадки.

Плёночные металлические тензорезисторы имеют площадь около 2‑10 мм2.

Применение

Тензорезисторы используются в качестве первичных преобразователей в тензометрах и тензостанциях при измерениях механических величин (деформации, силы, крутящего момента, перемещения, также, для измерения давления в манометрах и пр.)

См. также

Примечания

Ссылки

Тензорези́стор (от лат. tensus — напряжённый и лат. resisto — сопротивляюсь) — резистор, сопротивление которого изменяется в зависимости от его деформации[1]. Тензорезисторы используются в тензометрии. С помощью тензорезисторов можно измерять деформации механически связанных с ними элементов[2]. Тензорезистор является основной составной частью тензодатчиков, применяющихся для косвенного измерения силы, давления, веса, механических напряжений, крутящих моментов и пр.

Принцип действия

При растяжении проводящих элементов тензорезистора увеличивается их длина и уменьшается поперечное сечение, что увеличивает сопротивление тензорезистора, при сжатии — уменьшает.

Принцип действия проиллюстрирован на анимированном изображении. Для наглядности на изображении величина деформации тензорезистора утрированно увеличена, как и изменение сопротивления. В реальности относительные изменения сопротивления весьма малы (менее ~10−3) и для их измерений требуются чувствительные вольтметры или прецизионные усилители или прецизионные усилители + АЦП. Таким образом, деформации преобразуются в изменение электрического сопротивления проводников или полупроводников и далее — в электрический сигнал, обычно сигнал напряжения.

Полупроводниковый тензорезистор обладает гораздо большей чувствительностью из-за изменения свойств полупроводникового материала при деформации.[3]

Электромеханические параметры

Чувствительность

Чувствительность тензорезистора характеризуется безразмерным параметром — коэффициентом тензочувствительности K f , {\displaystyle K_{f},} который определяется как:

- K f = Δ R / R 0 ϵ , {\displaystyle K_{f}={\frac {\Delta R/R_{0}}{\epsilon }},}

где:

- Δ R {\displaystyle \Delta R} — абсолютное изменение сопротивления, вызванное деформацией, Ом;

- R 0 {\displaystyle R_{0}} — начальное сопротивление недеформированного тензорезистора, Ом;

- ϵ {\displaystyle \epsilon } — относительная деформация.

Относительная деформация определяется как:

- ϵ = Δ L / L 0 , {\displaystyle \epsilon =\Delta L/L_{0},}

где

- Δ L {\displaystyle \Delta L} — абсолютное изменение длины, м;

- L 0 {\displaystyle L_{0}} — длина недеформированного тензорезистора, м.

Для плёночных металлических тензорезисторов параметр K f {\displaystyle K_{f}} слабо зависит от деформации и немного превышает 2[4].

При включении тензорезистора в мост Уитстона, в котором остальные 3 резистора постоянны (не имеют возможности регулирования сопротивления), выходное напряжение диагонали этого моста выражается формулой:

- v = V b ⋅ K f ⋅ ϵ 4 , {\displaystyle v={\frac {V_{b}\cdot K_{f}\cdot \epsilon }{4}},}

где:

- V b {\displaystyle V_{b}} — напряжение питания моста, В.

Типичные значения коэффициента тензочувствительности для разных материалов приведены в таблице.

| Материал | Коэффициент тензочувствительности |

|---|---|

| Металлическая фольга | 2-5 |

| Тонкая металлическая плёнка (например, константановая) | 2 |

| Монокристаллический кремний | От −125 до +200 |

| Поликристаллический кремний | ±30 |

| Тонкоплёночные резистивные материалы | 100 |

Температурный коэффициент

При изменении температуры изменяется сопротивление тензорезистора, не связанное с деформацией. Это является вредным побочным эффектом. Через коэффициент тензочувствительности относительное изменение сопротивления выражается формулой:

- Δ R R = K f ⋅ ε + α ⋅ θ , {\displaystyle {\frac {\Delta R}{R}}=K_{f}\cdot \varepsilon +\alpha \cdot \theta ,}

где:

Электрическая схема подключения тензорезистора

Обычно тензорезисторы включают в одно или два плеча сбалансированного моста Уитстона, питаемого от источника постоянного тока (диагональ моста A—D). С помощью переменного резистора R 2 {\displaystyle R_{2}} производится балансировка моста, так, чтобы в отсутствие приложенной силы напряжение диагонали сделать равным нулю. С диагонали моста B—C снимается сигнал, далее подаваемый на измерительный прибор, дифференциальный усилитель или АЦП.

При выполнении соотношения R 1 R 2 = R x R 3 {\displaystyle {\frac {R_{1}}{R_{2}}}={\frac {R_{x}}{R_{3}}}} напряжение диагонали моста равно нулю. При деформации изменяется сопротивление R x {\displaystyle R_{x}} (например, увеличивается при растяжении), это вызывает снижение потенциала точки соединения резисторов R x {\displaystyle R_{x}} и R 3 {\displaystyle R_{3}} (точки B) и изменение напряжения диагонали B—C моста — полезный сигнал.

Изменение сопротивления R x {\displaystyle R_{x}} может происходить не только от деформации, но и от влияния других факторов, главный из них — изменение температуры, что вносит погрешность в результат измерения деформации. Для снижения влияния температуры применяют сплавы с низким ТКС, термостатируют объект, вносят поправки на изменение температуры и/или применяют дифференциальные схемы включения тензорезисторов в мост.

Например, в схеме на рисунке вместо постоянного резистора R 3 {\displaystyle R_{3}} включают такой же тензорезистор, как и R x {\displaystyle R_{x}} , но при деформации детали этот резистор изменяет своё сопротивление с обратным знаком. Это достигается наклейкой тензорезисторов на поверхности по-разному деформируемых зон детали, например, с разных сторон изгибаемой балки или с одной стороны, но со взаимно перпендикулярной ориентацией. При изменении температуры, если температура обоих резисторов равна, знак и величина изменения сопротивления, вызванного изменением температуры, равны, и температурный уход при этом компенсируется.

Также промышленностью выпускаются специализированные микросхемы для работы совместно с тензорезисторами, в которых помимо усилителей сигнала часто предусмотрены источники питания моста, схемы термокомпенсации, АЦП, цифровые интерфейсы для связи с внешними цифровыми системами обработки сигналов и другие полезные сервисные функции.

Конструкция

Плёночный тензорезистор. На подложку через фигурную маску в вакууме напылена или сформирована методами фотолитографии плёнка металла. Для подключения электродов выполнены контактные площадки (снизу). Метки облегчают ориентацию при монтаже.

Плёночный тензорезистор. На подложку через фигурную маску в вакууме напылена или сформирована методами фотолитографии плёнка металла. Для подключения электродов выполнены контактные площадки (снизу). Метки облегчают ориентацию при монтаже.Обычно современные тензорезисторы представляют собой чувствительный элемент в виде зигзагообразного проводника, нанесенного на гибкую подложку. Тензорезистор приклеивается подложкой на поверхность исследуемого на деформации объекта. Проводники тензорезисторов обычно изготавливаются из тонкой металлической проволоки, фольги, или напыляются в вакууме для получения плёнки полупроводника или металла. В качестве подложки обычно используют ткань, бумагу, полимерную плёнку, слюду и др. Для присоединения чувствительного элемента в электрическую цепь тензорезистор имеет выводные проволочные концы или контактные площадки.

Плёночные металлические тензорезисторы имеют площадь около 2‑10 мм2.

Применение

Тензорезисторы используются в качестве первичных преобразователей в тензометрах и тензостанциях при измерениях механических величин (деформации, силы, крутящего момента, перемещения, также, для измерения давления в манометрах и пр.)

См. также

Примечания

Ссылки

Тензорезистор — Википедия

Тензорези́стор (от лат. tensus — напряжённый и лат. resisto — сопротивляюсь) — резистор, сопротивление которого изменяется в зависимости от его деформации[1]. Тензорезисторы используются в тензометрии. С помощью тензорезисторов можно измерять деформации механически связанных с ними элементов[2]. Тензорезистор является основной составной частью тензодатчиков, применяющихся для косвенного измерения силы, давления, веса, механических напряжений, крутящих моментов и пр.

Принцип действия

При растяжении проводящих элементов тензорезистора увеличивается их длина и уменьшается поперечное сечение, что увеличивает сопротивление тензорезистора, при сжатии — уменьшает.

Принцип действия проиллюстрирован на анимированном изображении. Для наглядности на изображении величина деформации тензорезистора утрированно увеличена, как и изменение сопротивления. В реальности относительные изменения сопротивления весьма малы (менее ~10−3) и для их измерений требуются чувствительные вольтметры или прецизионные усилители или прецизионные усилители + АЦП. Таким образом, деформации преобразуются в изменение электрического сопротивления проводников или полупроводников и далее — в электрический сигнал, обычно сигнал напряжения.

Полупроводниковый тензорезистор обладает гораздо большей чувствительностью из-за изменения свойств полупроводникового материала при деформации.[3]

Электромеханические параметры

Чувствительность

Чувствительность тензорезистора характеризуется безразмерным параметром — коэффициентом тензочувствительности K f , {\displaystyle K_{f},} который определяется как:

- K f = Δ R / R 0 ϵ , {\displaystyle K_{f}={\frac {\Delta R/R_{0}}{\epsilon }},}

где:

- Δ R {\displaystyle \Delta R} — абсолютное изменение сопротивления, вызванное деформацией, Ом;

- R 0 {\displaystyle R_{0}} — начальное сопротивление недеформированного тензорезистора, Ом;

- ϵ {\displaystyle \epsilon } — относительная деформация.

Относительная деформация определяется как:

- ϵ = Δ L / L 0 , {\displaystyle \epsilon =\Delta L/L_{0},}

где

- Δ L {\displaystyle \Delta L} — абсолютное изменение длины, м;

- L 0 {\displaystyle L_{0}} — длина недеформированного тензорезистора, м.

Для плёночных металлических тензорезисторов параметр K f {\displaystyle K_{f}} слабо зависит от деформации и немного превышает 2[4].

При включении тензорезистора в мост Уитстона, в котором остальные 3 резистора постоянны (не имеют возможности регулирования сопротивления), выходное напряжение диагонали этого моста выражается формулой:

- v = V b ⋅ K f ⋅ ϵ 4 , {\displaystyle v={\frac {V_{b}\cdot K_{f}\cdot \epsilon }{4}},}

где:

- V b {\displaystyle V_{b}} — напряжение питания моста, В.

Типичные значения коэффициента тензочувствительности для разных материалов приведены в таблице.

| Материал | Коэффициент тензочувствительности |

|---|---|

| Металлическая фольга | 2-5 |

| Тонкая металлическая плёнка (например, константановая) | 2 |

| Монокристаллический кремний | От −125 до +200 |

| Поликристаллический кремний | ±30 |

| Тонкоплёночные резистивные материалы | 100 |

Температурный коэффициент

При изменении температуры изменяется сопротивление тензорезистора, не связанное с деформацией. Это является вредным побочным эффектом. Через коэффициент тензочувствительности относительное изменение сопротивления выражается формулой:

- Δ R R = K f ⋅ ε + α ⋅ θ , {\displaystyle {\frac {\Delta R}{R}}=K_{f}\cdot \varepsilon +\alpha \cdot \theta ,}

где:

Электрическая схема подключения тензорезистора

Обычно тензорезисторы включают в одно или два плеча сбалансированного моста Уитстона, питаемого от источника постоянного тока (диагональ моста A—D). С помощью переменного резистора R 2 {\displaystyle R_{2}} производится балансировка моста, так, чтобы в отсутствие приложенной силы напряжение диагонали сделать равным нулю. С диагонали моста B—C снимается сигнал, далее подаваемый на измерительный прибор, дифференциальный усилитель или АЦП.

При выполнении соотношения R 1 R 2 = R x R 3 {\displaystyle {\frac {R_{1}}{R_{2}}}={\frac {R_{x}}{R_{3}}}} напряжение диагонали моста равно нулю. При деформации изменяется сопротивление R x {\displaystyle R_{x}} (например, увеличивается при растяжении), это вызывает снижение потенциала точки соединения резисторов R x {\displaystyle R_{x}} и R 3 {\displaystyle R_{3}} (точки B) и изменение напряжения диагонали B—C моста — полезный сигнал.

Изменение сопротивления R x {\displaystyle R_{x}} может происходить не только от деформации, но и от влияния других факторов, главный из них — изменение температуры, что вносит погрешность в результат измерения деформации. Для снижения влияния температуры применяют сплавы с низким ТКС, термостатируют объект, вносят поправки на изменение температуры и/или применяют дифференциальные схемы включения тензорезисторов в мост.

Например, в схеме на рисунке вместо постоянного резистора R 3 {\displaystyle R_{3}} включают такой же тензорезистор, как и R x {\displaystyle R_{x}} , но при деформации детали этот резистор изменяет своё сопротивление с обратным знаком. Это достигается наклейкой тензорезисторов на поверхности по-разному деформируемых зон детали, например, с разных сторон изгибаемой балки или с одной стороны, но со взаимно перпендикулярной ориентацией. При изменении температуры, если температура обоих резисторов равна, знак и величина изменения сопротивления, вызванного изменением температуры, равны, и температурный уход при этом компенсируется.

Также промышленностью выпускаются специализированные микросхемы для работы совместно с тензорезисторами, в которых помимо усилителей сигнала часто предусмотрены источники питания моста, схемы термокомпенсации, АЦП, цифровые интерфейсы для связи с внешними цифровыми системами обработки сигналов и другие полезные сервисные функции.

Конструкция

Плёночный тензорезистор. На подложку через фигурную маску в вакууме напылена или сформирована методами фотолитографии плёнка металла. Для подключения электродов выполнены контактные площадки (снизу). Метки облегчают ориентацию при монтаже.

Плёночный тензорезистор. На подложку через фигурную маску в вакууме напылена или сформирована методами фотолитографии плёнка металла. Для подключения электродов выполнены контактные площадки (снизу). Метки облегчают ориентацию при монтаже.Обычно современные тензорезисторы представляют собой чувствительный элемент в виде зигзагообразного проводника, нанесенного на гибкую подложку. Тензорезистор приклеивается подложкой на поверхность исследуемого на деформации объекта. Проводники тензорезисторов обычно изготавливаются из тонкой металлической проволоки, фольги, или напыляются в вакууме для получения плёнки полупроводника или металла. В качестве подложки обычно используют ткань, бумагу, полимерную плёнку, слюду и др. Для присоединения чувствительного элемента в электрическую цепь тензорезистор имеет выводные проволочные концы или контактные площадки.

Плёночные металлические тензорезисторы имеют площадь около 2‑10 мм2.

Применение

Тензорезисторы используются в качестве первичных преобразователей в тензометрах и тензостанциях при измерениях механических величин (деформации, силы, крутящего момента, перемещения, также, для измерения давления в манометрах и пр.)

См. также

Примечания

Ссылки

Термин | Определение |

ОБЩИЕ ПОНЯТИЯ | |

1. Тензорезистивный эффект Тензоэффект D. Tensowiderstandseffekt Е. Tensity resistive effect F. Effet de tension en | Свойство проводников и полупроводников изменять электрическое сопротивление при объемном или линейном деформировании |

2. Тензорезистор D. .

F. Jauge . Jauge fil (Измененная редакция, Изм. N 3). | Измерительный преобразователь линейной деформации в изменение активного сопротивления, принцип действия которого основан на тензорезистивном эффекте |

2а. Приклеиваемый тензорезистор Е. Banded strain gauge | Тензорезистор, закрепляемый на поверхности объекта с помощью связующего |

2б. Привариваемый тензорезистор Е. Weldable strain gauge | Тензорезистор с металлической подложкой, закрепляемый на поверхности объекта с помощью точечной или иной сварки |

3, 4. (Исключены, Изм. N 2). | |

5. Термокомпенсированный тензорезистор D. Temperaturkompensierter Е. Temperature compensated strain gauge F. Jauge compensation thermique | Тензорезистор, у которого интервал термокомпенсации (22) совпадает с рабочей областью температур |

6. Тензотерморезистор | Измерительный преобразователь, содержащий тензорезистор и терморезистор, чувствительные элементы которых закреплены на общей подложке |

7. Тензорезисторная розетка D. DMS-Rosette Е. Strain gauge rosette F. Rosette | Измерительный преобразователь, содержащий на общей подложке чувствительные элементы тензорезистора, главные оси которых ориентированы под определенными углами друг к другу. Примечание. В зависимости от числа и формы чувствительных элементов различают двух-, трех- и четырехэлементные тензорезисторные розетки и мембранные тензорезисторные розетки |

7a. Тензорезисторная цепочка D. DMS-Kette Е. Strain gauge chain | Совокупность чувствительных элементов тензорезистора или тензорезисторных розеток, расположенных на общей подложке в определенной последовательности |

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ТЕНЗОРЕЗИСТОРОВ | |

8. Чувствительный элемент тензорезистора Чувствительный элемент D. Empfindlicher Element. Е. Sensing element. Grid F. sensible. Grille | Элемент конструкции тензорезистора, преобразующий линейную деформацию в изменение активного сопротивления |

9. Вывод тензорезистора Вывод D. Е. Lead F. Fil sorti | Элемент конструкции тензорезистора, предназначенный для электрического соединения чувствительного элемента с внешней измерительной цепью |

10. Подложка тензорезистора Подложка D. Е. Backing. Carrier. Matrix F. Support | Несущий элемент конструкции тензорезистора, на котором закреплены чувствительный элемент и выводы тензорезистора |

11. Связующее тензорезистора Связующее D. Klebstoff Е. Adhesive F. | Материал, используемый для закрепления чувствительного элемента и выводов тензорезистора на подложке или тензорезистора на объекте |

12. Защитный элемент тензорезистора Защитный элемент D. Abdeckung Е. Protective element F. protecteur | Элемент конструкции тензорезистора, закрепленный на подложке поверх чувствительного элемента и предназначенный для его защиты от повреждений |

13. Главная ось тензорезистора Главная ось D. Messrichtung des DMS Е. Measurement axis

| Ось чувствительного элемента тензорезистора, направление которой совпадает с направлением его максимальной чувствительности |

13а. Поперечная ось тензорезистора Поперечная ось Е. Transverse axis | Ось чувствительного элемента тензорезистора, расположенная под углом 90° к главной оси |

14. База тензорезистора База D. Aktive Е. Active gauge length. Gauge length

Longueur de la grille (Измененная редакция, Изм. N 3). | Длина активной части чувствительного элемента, определяемая как размер между внутренними краями поперечных участков чувствительного элемента в направлении главной оси. Примечание. Для тензорезисторов с чувствительным элементом круговой формы (кольцевой, спиральной) данный термин не применяется |

ОСНОВНЫЕ ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ ТЕНЗОРЕЗИСТОРОВ | |

15. Начальное сопротивление тензорезистора Начальное сопротивление D. Bezugswiderstand Е. Initial gauge resistance F. initiale | Сопротивление установленного тензорезистора при начальных значениях влияющих величин* и деформации |

_______________ | |

16. Выходной сигнал тензорезистора Выходной сигнал D. Ausgangssignal Е. Output signal F. Signal de sortie | Отношение приращения сопротивления тензорезистора, вызванного воздействием деформации или влияющей величины, к его начальному сопротивлению |

17. Функция преобразования тензорезистора Функция преобразования (Измененная редакция, Изм. N 3). | Зависимость выходного сигнала тензорезистора от деформации при фиксированных значениях влияющих величин |

18. Чувствительность тензорезистора Чувствительность D. K-Faktor. Empfindlichkeit Е. Gauge factor. Sensitivity

| Отношение изменения выходного сигнала тензорезистора к вызвавшему его изменению деформации, направленной вдоль главной оси тензорезистора, при фиксированных значениях влияющих величин |

19. (Исключен, Изм. N 3). | |

20. Поперечная чувствительность тензорезистоpa Поперечная чувствительность D. Querempfindlichkeit Е. Transverse sensitivity F. Sensibilite transversal | Отношение изменения выходного сигнала тензорезистора, установленного перпендикулярно к одноосной деформации, к изменению выходного сигнала такого же тензорезистора, установленного параллельно этой деформации, выраженное в процентах |

21. Температурная характеристика сопротивления тензорезистора Температурная характеристика сопротивления D. Temperaturgang von Е. Resistance temperature characteristic | Зависимость выходного сигнала тензорезистора, установленного на свободно расширяющийся образец с заданным коэффициентом линейного расширения, от температуры |

22. Интервал термокомпенсации тензорезистора D. Temperaturkompensationsbereich Е. Temperature compensation range F. compensation thermique | Интервал в рабочей области температур, в пределах которого значения температурной характеристики сопротивления тензорезистора не выходят за нормированные пределы |

23. Дрейф выходного сигнала тензорезистора Дрейф выходного сигнала D. Drift Е. Drift F. (Измененная редакция, Изм. N 3). | Изменение выходного сигнала тензорезистора во времени при фиксированных значениях влияющих величин и отсутствии деформации тензорезистора |

24. Ползучесть тензорезистора Ползучесть D. Kriechen Е. Creep F. Fluage | Изменение выходного сигнала тензорезистора во времени при фиксированном значении деформации, вызвавшей этот сигнал, и при фиксированных значениях влияющих величин с учетом поправки на дрейф |

25. Усталостная характеристика тензорезистора Усталостная характеристика D. Dauerschwingcharakteristik Е. Fatigue characteristic F. Tenue la fatigue | Зависимость числа симметричных циклов деформирования, при котором происходит отказ установленного тензорезистора от амплитуды деформаций |

26. Механический гистерезис тензорезистора Механический гистерезис D. Mechanische Hysterese Е. Mechanical hysteresis | Различие между значениями выходного сигнала тензорезистора при возрастании и уменьшении деформации |

База | 14 |

База тензорезистора | 14 |

Вывод | 9 |

Вывод тензорезистора | 9 |

Гистерезис механический | 26 |

Гистерезис тензорезистора механический | 26 |

Дрейф выходного сигнала | 23 |

Дрейф выходного сигнала тензорезистора | 23 |

Интервал термокомпенсации тензорезистора | 22 |

Ось главная | 13 |

Ось поперечная | 13а |

Ось тензорезистора главная | 13 |

Ось тензорезистора поперечная | 13а |

Подложка | 10 |

Подложка тензорезистора | 10 |

Ползучесть | 24 |

Ползучесть тензорезистора | 24 |

Розетка тензорезистора | 7 |

Связующее | 11 |

Связующее тензорезистора | 11 |

Сигнал выходной | 16 |

Сигнал тензорезистора выходной | 16 |

Сопротивление начальное | 15 |

Сопротивление тензорезистора начальное | 15 |

Тензорезистор | 2 |

Тензорезистор привариваемый | 2б |

Тензорезистор приклеиваемый | 2а |

Тензорезистор термокомпенсированный | 5 |

Тензотерморезистор | 6 |

Тензоэффект | 1 |

Функция преобразования | 17 |

Функция преобразования тензорезистора | 17 |

Характеристика сопротивления температурная | 21 |

Характеристика сопротивления тензорезистора температурная | 21 |

Характеристика тензорезистора усталостная | 25 |

Характеристика усталостная | 25 |

Цепочка тензорезисторная | 7а |

Чувствительность | 18 |

Чувствительность поперечная | 20 |

Чувствительность тензорезистора | 18 |

Чувствительность тензорезистора поперечная | 20 |

Элемент защитный | 12 |

Элемент тензорезистора защитный | 12 |

Элемент тензорезистора чувствительный | 8 |

Элемент чувствительный | 8 |

Эффект тензорезистивный | 1 |

Abdeckung | 12 |

9 | |

Ausgangssignal | 16 |

Bezugswiderstand | 15 |

Dauerschwingcharakteristik | 25 |

2 | |

DMS | 2 |

DMS, temperaturkompensierter | 5 |

Drift | 23 |

Element, empfindlicher | 8 |

Empfindlichkeit | 18 |

Hysterese, mechanische | 26 |

Kette-DMS | 7а |

K-Faktor | 18 |

Klebstoff | 11 |

Kriechen | 24 |

Messgitter | 8 |

, aktive | 14 |

Messrichtung des DMS | 13 |

Querempfindlichkeit | 20 |

Rosette-DMS | 7 |

Temperaturgang von DMS | 21 |

Temperaturkompensationsbereich | 22 |

Tensowiderstandseffekt | 1 |

| 10 |

Widerstandstemperaturcharakteristik | 21 |

Adhesive | 11 |

Backing | 10 |

Carrier | 10 |

Chain, strain gauge | 7а |

Characteristic, fatigue | 25 |

Characteristic, temperature, resistance | 21 |

Creep | 24 |

Drift | 23 |

Effect, resistive, tensity | 1 |

Element, protective | 12 |

Element sensing | 8 |

Hysteresis, mechanical | 26 |

Grid | 8 |

Gauge factor. Sensitivity | 18 |

Gauge length | 14 |

Lead | 9 |

Length, gauge, active | 14 |

Matrix | 10 |

Measurement axis | 13 |

Range, compensation, temperature | 22 |

Resistance, gauge, initial | 15 |

Rosette, strain gauge | 7 |

Sensitivity | 18 |

Signal, output | 16 |

Strain gauge | 2 |

Strain gauge, bonded | 2а |

Strain gauge, resistance | 2 |

Strain gauge, resistive | 2 |

Strain gauge, temperature compensated | 5 |

Strain gauge, weldable | 2б |

Transverse axis | 13a |

Transverse sensitivity | 20 |

11 | |

Axe de mesure de jauge | 13 |

23 | |

Effet de tension en | 1 |

Element protecteur | 12 |

Element sensible | 8 |

Facteur de jauge | 18 |

Fil sorti | 9 |

Fluage | 24 |

Grille | 8 |

Jauge compensation thermique | 5 |

Jauge fil | 2 |

Jauge | 2 |

Longueur active de la jauge | 14 |

Longueur de la grille | 14 |

compensation thermique | 22 |

initiale | 15 |

Rosette | 7 |

18 | |

transversal | 20 |

Signal de sortie | 16 |

Support | 10 |

Tenue la fatigue | 25 |

Термин | Определение |

1. Тип тензорезистора Тип D. DMS-Typ | Тензорезисторы, обладающие номинально одинаковым комплексом конструкционно-технологических и метрологических свойств и характеристик |

2. Типоразмер тензорезистора Типоразмер | Тензорезисторы одного типа, имеющие одинаковую номинальную базу и одинаковое номинальное сопротивление |

3. Партия тензорезисторов Партия D. DMS-Los Е. Bath | Совокупность тензорезисторов одного типоразмера, изготовленных одним непрерывным технологическим запуском из тензорезисторного материала одной плавки, подвергнутого одинаковой механической и термической обработке |

4. Группа тензорезисторов Группа Е. Group | Совокупность тензорезисторов одной партии, разность между индивидуальными значениями одной или нескольких заданных характеристик которых не превышает нормированной величины |

5. Тензорезистивный материал Е. Strain-sensing material | Материал, обладающий комплексом свойств, необходимых для изготовления чувствительного элемента тензорезистора, например, тензорезистивная проволока, тензорезистивная фольга и др. |

6. (Исключен, Изм. N 1). | |

7. Предельная деформация тензорезистора Предельная деформация D. Maximale Dehnbarkeit | Наибольшая деформация, при воздействии которой значения функции преобразования тензорезистора находятся в нормированных пределах |

принцип действия, описание, виды, схемы

Измерение напряжений и усилий в действующих узлах и конструкциях оборудования считается одной из наиболее сложных задач. Между тем в процессе эксплуатации техника подвергается разным видам нагрузок, которые определяют долговечность и надежность оборудования. Решение поставленных задач возможно с помощью тензометрических датчиков. Установка подобных устройств целесообразна тогда, когда в дополнение к производственным факторам добавляются остаточные напряжения, постепенно накапливаемые в ходе работы.

Описание и назначение

При измерении деформаций, напряжений и усилий при помощи тензометрических датчиков используют изменение значений омического сопротивления материала, которое вызывается упругими деформациями металлической проволоки или полупроводников стержневого исполнения. Изменение сопротивления датчика передаётся при помощи кабеля или бесконтактным путем на измерительный мост. Там оно преобразуется в усиленные электрические сигналы, которые и фиксируются прибором.

Все типы тензометрических датчиков (или, иначе – тензорезисторов) используют зависимость между напряжениями и деформациями – закон Гука – который справедлив в области упругих деформаций. Согласно закону Гука изменение электросопротивления, отнесённое к исходному значению данного параметра до деформации, пропорционально изменению удлинения, отнесённому к первоначальной длине измерительного элемента. Применяя коэффициент пропорциональности, который зависит от диапазона измеряемых параметров и материала устройства, устанавливают зависимость между нагрузкой на датчик и его удлинением:

ΔR/R = k×Δl/l,

где:

R – исходное значение электрического сопротивления;

ΔR – изменение значения электрического сопротивления в процессе деформации;

k – коэффициент пропорциональности;

Δl – изменение длины при деформировании;

l – исходная длина измерительного элемента до приложения к нему эксплуатационной нагрузки.

Указанный тип устройств используется в весоизмерительной технике, поскольку относится к тензорным, определяющим усилия и внешние нагрузки.

Виды

Применяемость рассматриваемых измерительных элементов определяется материалом, из которого выполнен датчик. Чаще всего исходным материалом служит сплав константан, состоящий из 40% никеля и 60% меди. Для константана k ≈ 2; таким же порядком значений (1.5…3,5) обладают и другие сплавы постоянного электросопротивления.

Датчики полупроводникового типа имеют более высокие значения коэффициента пропорциональности. В зависимости от материала полупроводника (кремний или германий), а также состава легирующих добавок значения коэффициента достигают 50…70. В связи с этим полупроводниковые тензометрические датчики более чувствительны, и их применяют для оценки малых удлинений. Вместе с тем полупроводниковые датчики характеризуются повышенными отклонениями своего удлинения в диапазонах 1,5…9 % относительного удлинения. Для проволочных датчиков этот показатель не превышает 0,5%.

Конструкции тензометрических датчиков проволочного типа разрабатываются с учетом следующих ограничений:

- С целью получения достаточной точности измерений величина сопротивления проволочного элемента должна находиться в пределах 100…1000 Ом;

- Диаметр проволоки целесообразно иметь в диапазоне 0,01…0,03 мм;

- Длина проволочного элемента не должна превышать 250…300 мм.

В некоторых случаях приведенные ограничения не позволяют устанавливать тензометрические датчики в виде проволок, поэтому измерительные устройства изготавливают из фольги или плоских измерительных решеток. Для предохранения от повреждений, которые могут возникнуть при транспортировке или сборке таких датчиков, для их крепления в напольном исполнении применяют подложку из бумаги или тонкого пластика.

Чтобы обеспечить электрический контакт с измерительной решеткой, на подложке размещают проволочные выводы, которые затем присоединяются к датчику при помощи пайки.

Виды тензодатчиков, включающих в себя активный измерительный элемент, контактные выводы и подложку:

- Плоский проволочный.

- Фольговый.

- Полупроводниковый, с одним или двумя стержнями.

- Трубчатый.

Краткая характеристика наиболее распространённых исполнений тензодатчиков приводится далее.

- Консольные. Предназначены для измерения крутящих и изгибающих моментов, устанавливаются в метах наибольшего прогиба конструкций.

- Цилиндрические. Наименее компактны, зато позволяют определять значительные напряжения, приближающиеся по своим значениям к пределу текучести лимитирующего материала.

- S-образные. Дают возможность оценивать трехмерные деформации при объемном напряженно-деформированном состоянии. Чаще других нуждаются в поверке.

Устройство и принцип работы

По типу воздействия на исполнительные элементы конструкции различают тактильные, резистивные, пьезорезонансные, пьезоэлектрические, магнитные и емкостные датчики.

Тактильные

Срабатывают в результате механического действия на чувствительную поверхность. Позволяют устанавливать минимальные деформации, но при неточных настойках могут подавать и ложный сигнал.

Резистивные

Наиболее распространенный тип датчиков. Требуют подключения к слаботочной управляющей цепи, поскольку включают в себя тензорезисторный контур. Надежны при любом состоянии окружающей среды.

Пьезорезонансные

Относятся к устройствам полупроводникового типа, нуждаются в надежном обслуживании и тонкой настройке. Работают по принципу сравнения эталонного сигнала с фактическим.

Пьезоэлектрические

По своему действию подобны измерителям предыдущего типа, но подают сигнал при изменении значений контактных деформаций, прикладываемых к чувствительному элементу.

Магнитные

Изготавливаются из сплавов с переменным значением коэрцитивной силы, используются при измерении усилий в узлах оборудования, работающих в сильных электромагнитных полях.

Емкостные

Предназначены для измерения малых механических напряжений в деталях со сложной конфигурацией, когда изменение длины токопроводящей проволоки изменяет ее электрическую емкость.

Характеристика

Для изготовления тензометрических датчиков необходимо использовать материалы проволок, относительное изменение сопротивления которых пропорционально удлинению в максимальном диапазоне деформаций. При этом коэффициент пропорциональности k должен иметь большие значения. Для компактных устройств со значительной чувствительностью приходится применять материалы, обладающие высоким удельным сопротивлением. При этом температурная зависимость удельного сопротивления при изменении внешних условий должна быть незначительной, а лучше и вовсе отсутствовать.

Условия оптимального использования тензорезисторов:

- Малое различие между коэффициентами теплового расширения материала конструкции (или узла) и измерительной проволоки устройства.

- Нечувствительность к термическим напряжениям, которые возникают при соединении измерительного элемента с контролируемой частью оборудования или конструкции (для такого присоединения чаще всего используют пайку).

- Хорошая обрабатываемость паяных соединений, которая не изменяет эксплуатационные параметры оборудования.

- Надежность соединения, учитывающая возможные динамические удары и перемещения.

На параметр пропорциональности k влияют коэффициент Пуассона ε (представляющий собой условную меру изменения поперечного сечения детали при приложении к ней растягивающих напряжений) и теплофизические параметры материала, из которого изготовлен тензометрический прибор.

Схемы подключения

Конструкции тензометрических датчиков, в частности, их малая жесткость, вынуждают применять особые способы подключения рассматриваемых элементов. Например, участки проволочной решетки в местах возможного изгиба при деформации часто располагаются поперечно к направлению измерений. Они воспринимают составляющие удлинения, действующие именно в этом направлении, и поэтому недостаточно точно реагируют на силы и деформации продольного направления. Отношение чувствительности измерения удлинений в продольном и поперечном направлениях для датчиков проволочного исполнения находятся в пределах от -0,01 до +0,04.

Влияние описанного фактора уменьшается, если для измерения напряжений, крутящих моментов или усилий использовать фольговые силоизмерительные датчики. По аналогии с печатными схемами, измерительная фольговая решетка, которая расположена на пластмассовой подложке, может быть получена в результате травления тонкой металлической фольги. Кроме того, токовая нагрузка на тензометрические датчики фольгового типа больше, чем на проволочные, вследствие чего тепло от фольговых тензометров отводится лучше.

Тензорезисторы часто приклеиваются к исследуемому конструктивному элементу. Клеевое соединение обеспечивает постоянную передачу деформации через подложку на измерительную решетку. Поэтому к клеям предъявляется также и ряд особых требований:

- Высокое сопротивление ползучести.

- Отсутствие гистерезиса.

- Влагостойкость.

- Адгезионная способность.

- Температуростойкость.

Наибольшую эксплуатационную надежность проявляют эпоксидные смолы холодного твердения. Для экспериментального определения многосторонней деформации используют розеточную систему данных устройств, которые образуют измерительный мост. При этом образованная схема состоит из не менее, чем четырех закрепленных на подложке датчиков, которые размещаются крестообразно, треугольником, т-образно, в виде звезды. Благодаря многолучевому размещению тензорезисторов их удлинения измеряются в двух, трех или четырех направлениях.

Сферы применения

Кроме определения удлинений, которые вызываются действием внешних нагрузок на конструктивные части оборудования, тензометрические датчики могут применяться для измерения собственных (остаточных) напряжений в момент их релаксации, это явление происходит при высверливании или разрезке некоторых конструктивных деталей и узлов.

Тонкопленочные датчики давления, которые изготавливаются путем осаждения из паровой фазы или распыления, используются для определения усилий, напряжений, крутящих моментов и деформаций в изоляционных элементах, которые размещаются непосредственно на полированных мембранах. Для калибровки резистивных элементов используется лазерная подгонка, повышающая точность замеров. Диффузионные полупроводниковые датчики давления могут проникать в кремниевую чувствительную к давлению диафрагму, и не связаны со свойствами поверхности. Это позволяет использовать их в технологиях миниатюрного тензометрирования.

Основным преимуществом тонкопленочных преобразователей является устранение нестабильности, вызванной клеем.

Технология тонких пленок считается более современной и обеспечивает превосходную стабильность при нулевом температурном режиме и полной чувствительности, а также высокую долговечность.

Часто применяемые условия для использования тензодатчиков перечислены далее.

Измерение веса

Необходимо в системах напольного типа, при помощи которых определяют массу груза. Характеризуются минимальными требованиями к точности монтажа и наладки.

Измерение давления

Используется в технологических линиях обработки металлов давлением. Одновременно производится также измерение рабочих сил и упругих деформаций. Датчики снабжаются силоизмерительным устройством с цифровой индикацией.

Измерение крутящего момента

Применяется для испытательного оборудования станций технического обслуживания автомобильного транспорта.

Определение ускорения

Иногда используется в экспериментальных лабораториях, где занимаются проектированием и испытаниями высокоскоростной рельсовой и безрельсовой техники.

Контроль перемещения

Самые распространенные отрасли применения – сейсмологические станции и фундаменты высокоточного массивного оборудования, преимущественно энергетического.

Плюсы и минусы

Тензорные датчики компактны, удобны при установке, практически не ограничивают работоспособность конструкции, где они установлены. Вместе с тем они часто подвержены эффекту старения, чувствительны к температурным напряжениям и иногда характеризуются повышенным разбросом получаемых данных. Тонкоплёночные тензорезисторы, кроме того, характеризуются низким уровнем выходного сигнала, ограниченными частотными характеристиками и влиянием высокого напряжения на точность получаемых результатов. Чаще других типов применяются в качестве весовых, а также для определения комплекса силовых факторов, постоянно изменяющихся в процессе работы оборудования или конструкции.

Преимущества тензометрических технологий:

- Быстрое время отклика;

- Простота компенсации температурных эффектов;

- Малая чувствительность к динамическим воздействиям.

Недостатки:

- Невозможность обеспечить более низкие диапазоны измерений;

- Снижение точности показаний при вибрациях;

- Необходимость точного совмещения с окружающей средой;

- Сложность первоначальной настройки.

Выпуск современных тензометрических датчиков регламентируется требованиями ГОСТ 21616-91.