Что такое технология поверхностного монтажа печатных плат. Как происходит процесс SMT-монтажа. Какое оборудование используется для поверхностного монтажа. Каковы преимущества SMT перед другими технологиями.

Что такое технология поверхностного монтажа печатных плат

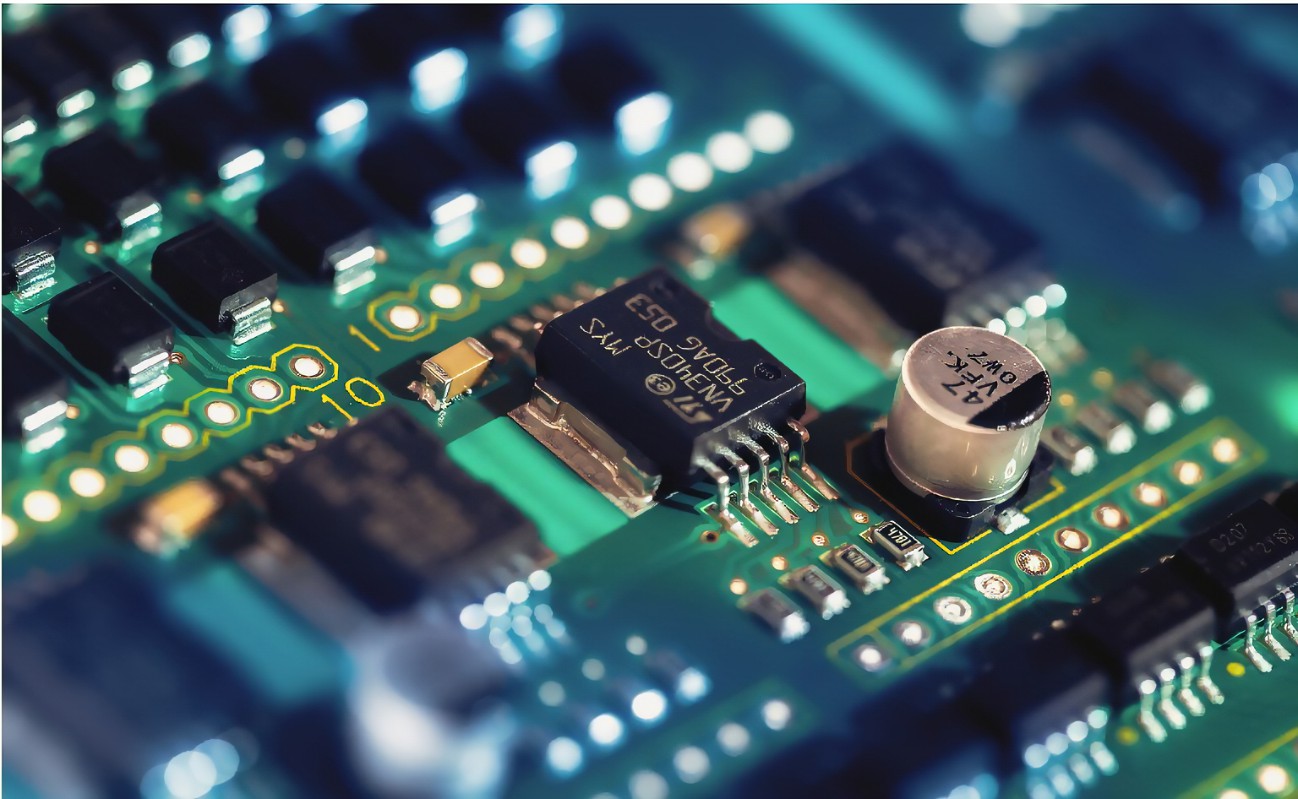

Технология поверхностного монтажа (Surface Mount Technology, SMT) — это метод производства электронных схем, при котором компоненты монтируются непосредственно на поверхность печатной платы, а не вставляются в сквозные отверстия. Это позволяет значительно уменьшить размеры компонентов и печатных плат, а также автоматизировать процесс сборки.

Основные преимущества технологии поверхностного монтажа:

- Миниатюризация электронных устройств

- Повышение плотности монтажа компонентов

- Улучшение электрических характеристик

- Снижение стоимости производства

- Повышение надежности соединений

- Автоматизация процесса сборки

Этапы процесса поверхностного монтажа

Процесс поверхностного монтажа печатных плат включает следующие основные этапы:

- Нанесение паяльной пасты на контактные площадки платы

- Установка компонентов на плату

- Пайка оплавлением

- Отмывка платы

- Контроль качества

Рассмотрим каждый из этих этапов подробнее.

1. Нанесение паяльной пасты

Паяльная паста наносится на контактные площадки печатной платы с помощью трафаретной печати или дозирования. Наиболее распространен метод трафаретной печати, при котором используется металлический трафарет с прорезями, соответствующими расположению контактных площадок. Паста продавливается через отверстия трафарета специальным ракелем.

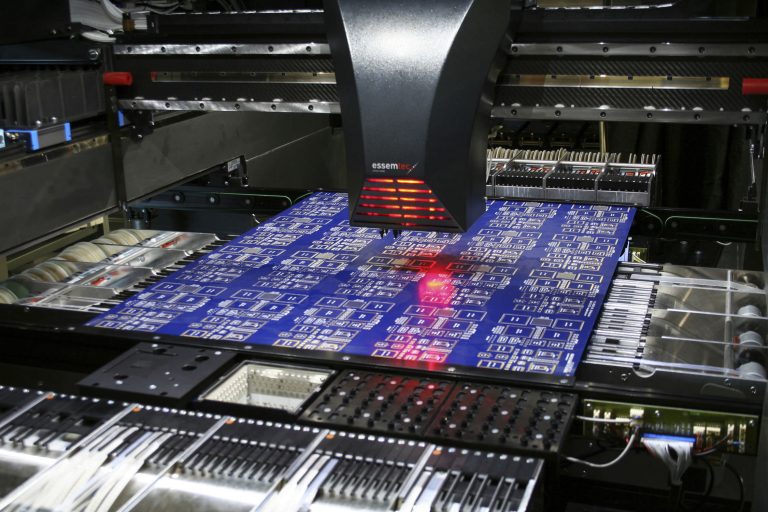

2. Установка компонентов

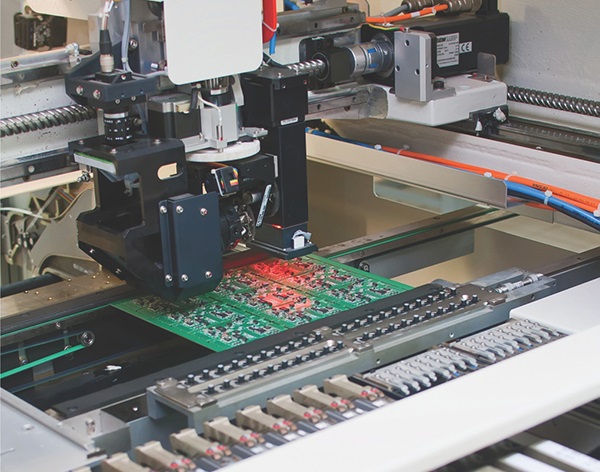

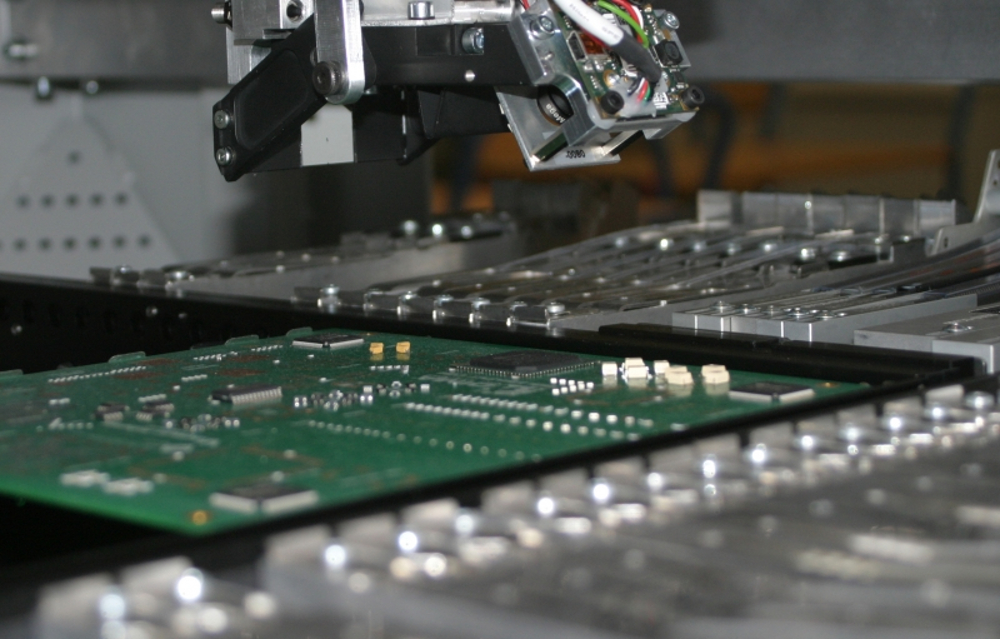

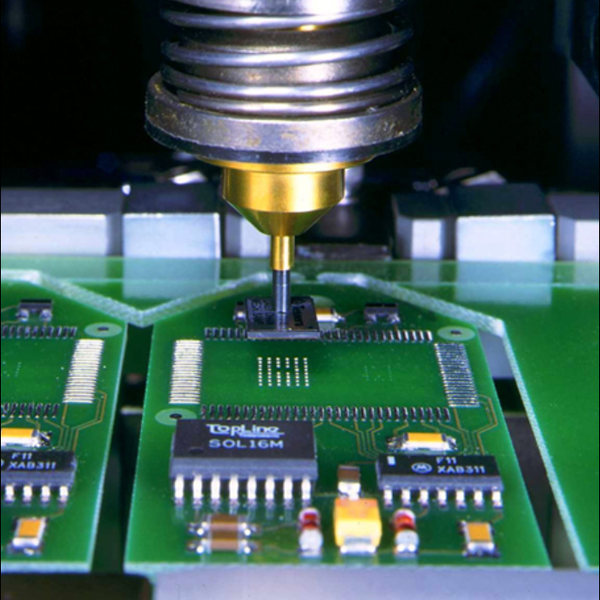

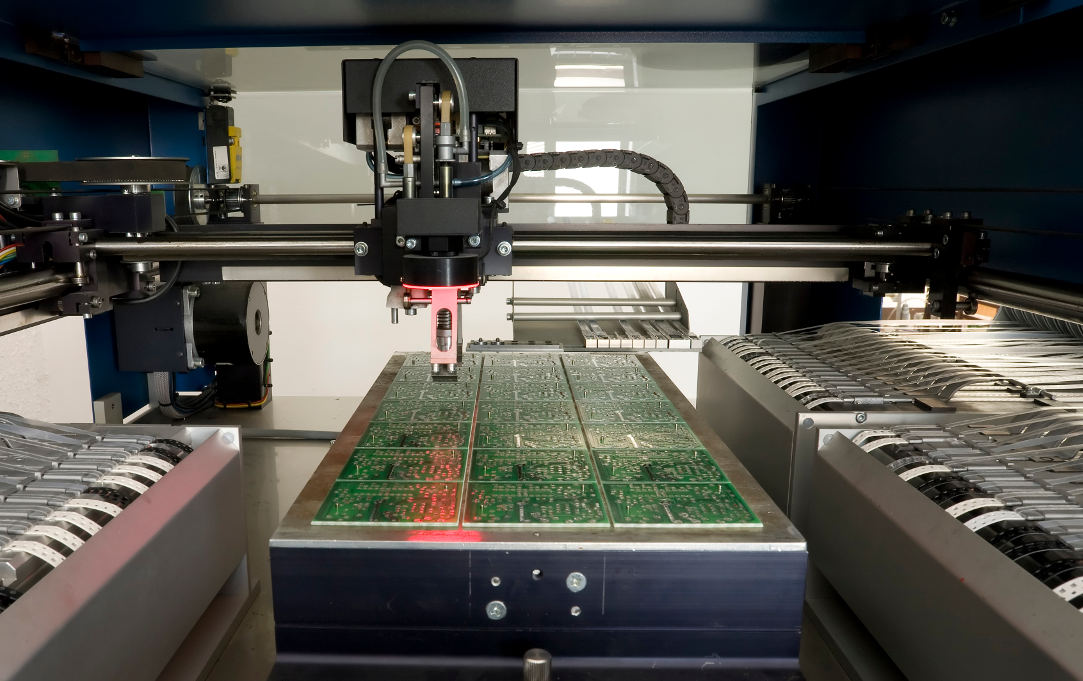

Компоненты устанавливаются на плату с помощью автоматов установки компонентов (pick-and-place machines). Это высокоточное оборудование, способное устанавливать до 60 000 компонентов в час с точностью до 0.05 мм. Компоненты захватываются вакуумной насадкой, позиционируются и устанавливаются на паяльную пасту.

3. Пайка оплавлением

Пайка производится в специальных печах оплавления. Плата с установленными компонентами проходит через несколько температурных зон, в которых паяльная паста расплавляется, смачивает контактные площадки и выводы компонентов, а затем застывает, образуя надежные паяные соединения.

4. Отмывка платы

После пайки плата отмывается от остатков флюса специальными моющими растворами. Это улучшает внешний вид изделия и повышает надежность.

5. Контроль качества

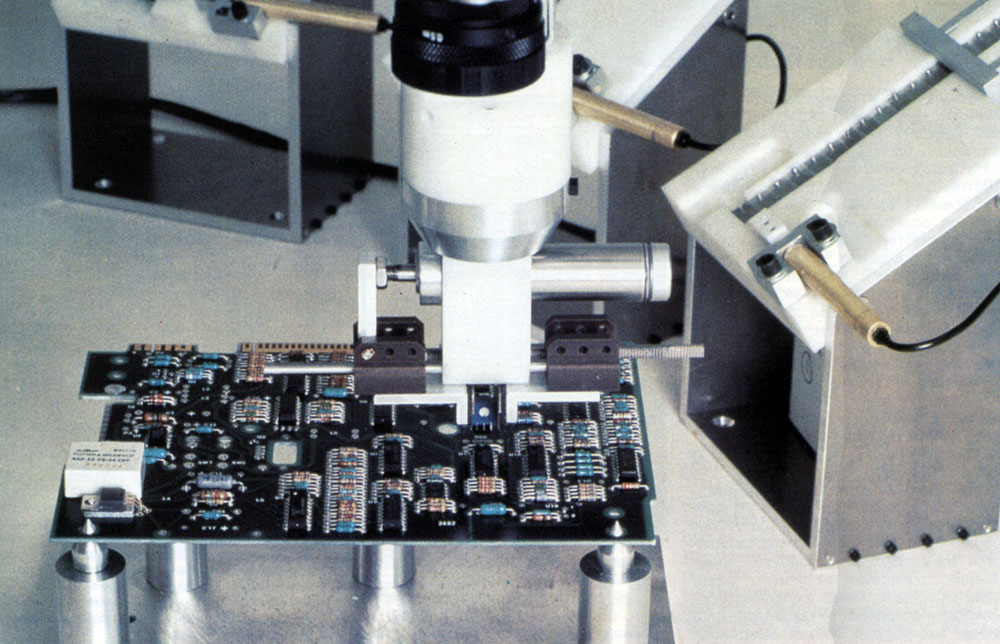

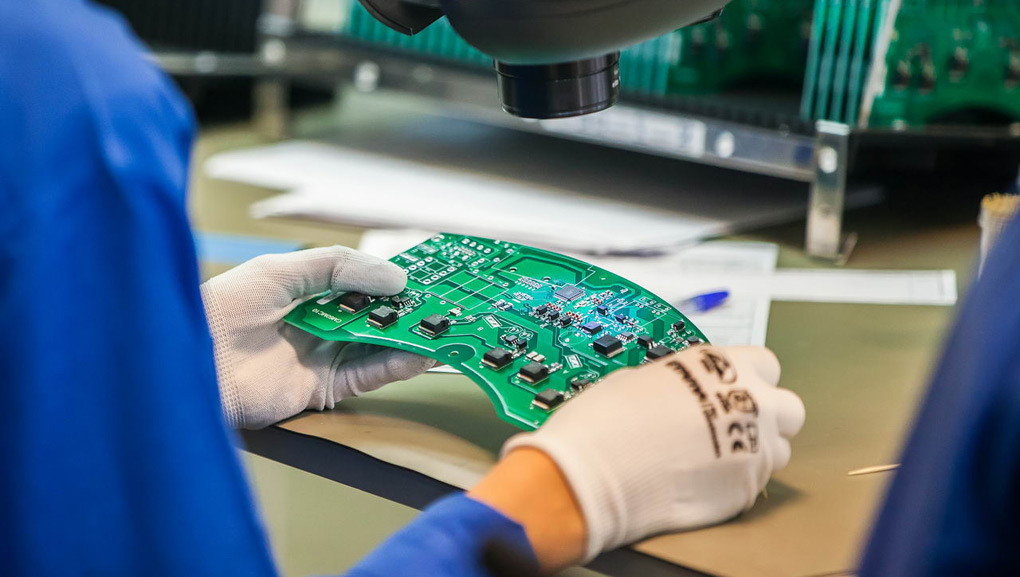

Готовые платы проходят визуальный и автоматический оптический контроль, а также электрическое тестирование для проверки качества монтажа и функциональности.

Оборудование для поверхностного монтажа

Для реализации технологии поверхностного монтажа используется следующее основное оборудование:

- Принтеры трафаретной печати для нанесения паяльной пасты

- Автоматы установки компонентов

- Печи оплавления

- Системы отмывки плат

- Оборудование для контроля качества (АОИ, рентген и др.)

Рассмотрим некоторые виды оборудования подробнее.

Автоматы установки компонентов

Это ключевое оборудование для SMT-монтажа. Современные высокоскоростные автоматы способны устанавливать до 120 000 компонентов в час с точностью позиционирования до 20 мкм. Они оснащаются системами технического зрения для точного позиционирования, несколькими установочными головками, автоматической сменой инструмента.

Печи оплавления

Конвейерные печи для пайки оплавлением имеют несколько температурных зон с точным контролем температуры. Это позволяет создать оптимальный температурный профиль для качественной пайки. Используются инфракрасный, конвекционный нагрев или их комбинация.

Системы автоматической оптической инспекции

АОИ-системы позволяют быстро и точно проконтролировать качество монтажа, выявить дефекты паяных соединений, смещение компонентов и другие проблемы. Они оснащаются высокоразрешающими камерами и специальным программным обеспечением для анализа изображений.

Преимущества технологии поверхностного монтажа

По сравнению с традиционным монтажом в отверстия, технология поверхностного монтажа имеет ряд существенных преимуществ:

- Уменьшение габаритов электронных устройств

- Повышение плотности монтажа в 2-3 раза

- Улучшение электрических характеристик схем

- Снижение себестоимости производства на 30-50%

- Повышение надежности и устойчивости к вибрациям

- Возможность двустороннего монтажа компонентов

- Высокая степень автоматизации процесса сборки

Благодаря этим преимуществам, технология поверхностного монтажа сегодня доминирует в производстве электроники. Она позволяет создавать миниатюрные, надежные и недорогие электронные устройства.

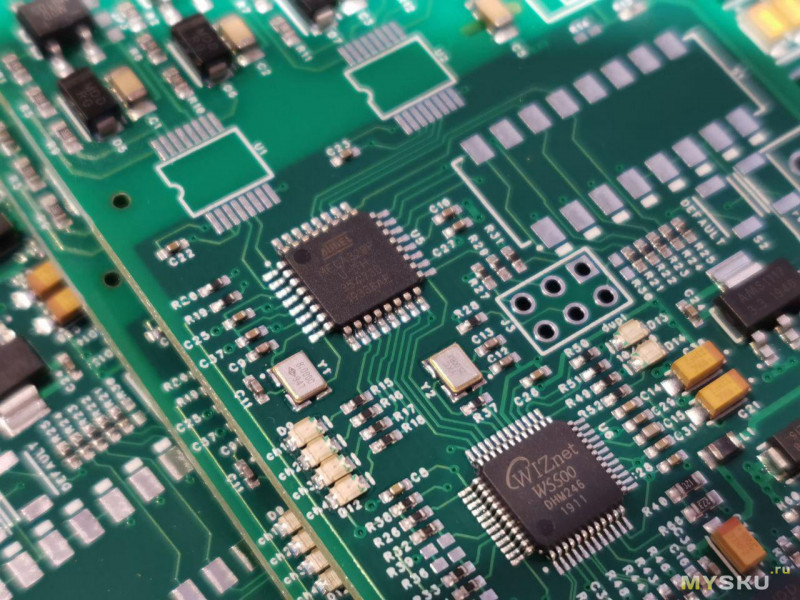

Компоненты для поверхностного монтажа

Для технологии поверхностного монтажа используются специальные SMD-компоненты (Surface Mounted Devices). Их основные особенности:

- Малые размеры (вплоть до 0.4 x 0.2 мм)

- Плоские контактные площадки вместо выводов

- Специальная маркировка для автоматического монтажа

- Упаковка в ленты и пеналы для автоматов установки

Основные типы SMD-компонентов:

- Чип-резисторы и конденсаторы

- Транзисторы и диоды в корпусах SOT

- Микросхемы в корпусах SO, QFP, BGA и др.

- Разъемы для поверхностного монтажа

Использование SMD-компонентов позволяет существенно уменьшить размеры печатных узлов и повысить плотность монтажа.

Области применения технологии поверхностного монтажа

Технология поверхностного монтажа широко применяется в различных областях электроники:

- Производство мобильных телефонов и планшетов

- Компьютерная и офисная техника

- Автомобильная электроника

- Промышленная автоматика

- Медицинское оборудование

- Бытовая техника

- Военная и аэрокосмическая отрасли

Практически вся современная электроника использует технологию поверхностного монтажа. Это позволяет создавать компактные, легкие и функциональные устройства.

Перспективы развития технологии поверхностного монтажа

Технология поверхностного монтажа продолжает активно развиваться. Основные тенденции:

- Дальнейшая миниатюризация компонентов

- Повышение плотности монтажа

- Внедрение 3D-сборки электронных модулей

- Использование новых материалов для корпусирования

- Совершенствование оборудования и методов контроля

Развитие технологии поверхностного монтажа позволит создавать все более компактные, производительные и энергоэффективные электронные устройства.

Технология поверхностного монтажа печатных плат

- Продукция

- Проекты

- Производство

- Контрактная сборка

- Компания

- Блог

- Контакты

контрактная сборка печатные платы smd smd монтаж dip монтаж оборудование

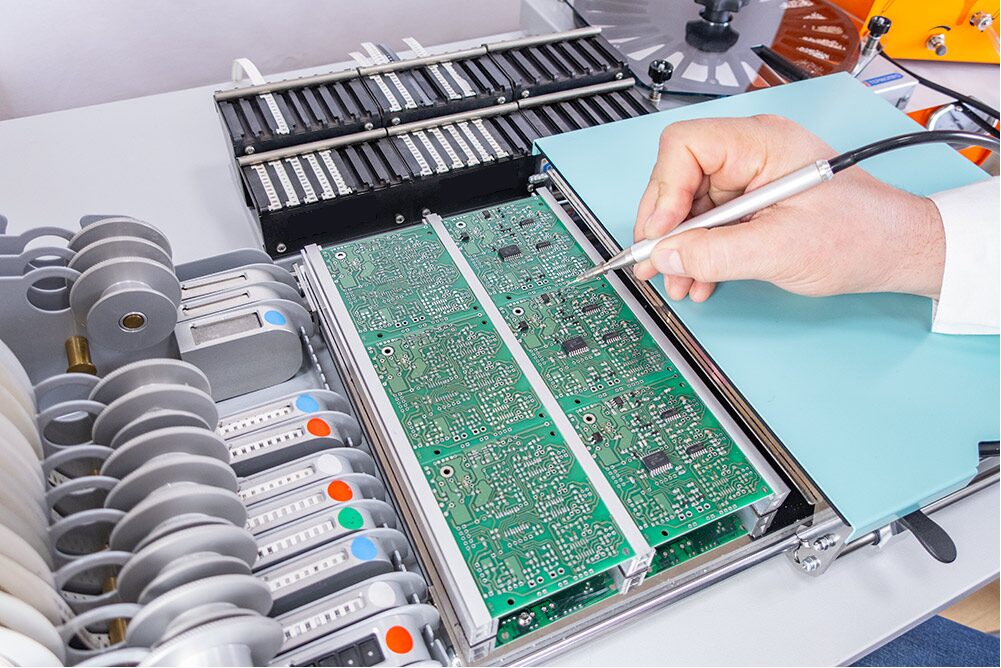

Монтаж элементов печатной платы выполняется по определенной технологии, которая производится на поверхности самой платы. Именно поэтому технологии называется поверхностный монтаж. Данный метод установки элементов на плате чаще представляет собой полностью автоматизированный процесс, который выполняется на специализированном оборудовании. Иногда поверхностный монтаж может производиться вручную специалистом.

Почему лучше использовать оборудование для монтажа печатных плат? Так как процесс поверхностного монтажа представляет собой кропотливую работу, требующую высокой точности и внимательности, а также чаще всего большого количества точек пайки, то лучше всего производить ее на приборе, а не вручную.

Монтаж печатных плат от «Электро-Петербург»:

- Возможность пайки плат разной сложности

- Профессиональное сертифицированное оборудование

- Стоимость рассчитывается с учетом использования всех необходимых материалов

- Использование безопасной и экологичной паяльной пасты

- Все работы выполняются согласно ГОСТу Р ИСО 9001–2015

- Использование разных технологий монтажа – в том числе и поверхностную технологию

Заказать поверхностный монтаж печатных плат

Заказать монтаж компонентов печатной платы по поверхностной технологии в компании «Электро-Петербург» и получить подробную консультацию от специалистов компании можно разными способами: непосредственно через официальный сайт компании, по телефону или заполнив форму обратной связи на сайте. Вся информация о монтаже печатных плат представлена в соответствующем информационном разделе.

Там Вы сможете подробнее узнать все необходимое об использующемся компанией оборудовании, сравнить ориентировочные цены на выполнение работы. Обращайте внимание, что цены не конечные и могут меняться в зависимости от разных факторов: методики, сложности и много другое.

Обращайте внимание, что цены не конечные и могут меняться в зависимости от разных факторов: методики, сложности и много другое.

Услуги по монтажу печатных плат

20.08.2021SMD поверхностный монтаж печатных плат

02.08.2021Стоимость монтажа печатных плат – как складывается цена

28.07.2021Производство и монтаж печатных плат

20.07.2021Монтаж смд компонентов

15.07.2021Монтаж smd элементов печатной платы

09.07.2021Монтаж smd светодиодов — преимущества

04.07.2021Контрактный монтаж печатных плат

30.06.2021Изготовление и монтаж печатных плат

23.06.2021Выводной монтаж печатных плат

Технология поверхностного монтажа печатных плат

30.

Долгое время в электронной промышленности использовался навесной монтаж компонентов. У этого метода долгое время не было достойной альтернативы, но появились новые технологии.

Сейчас активно применяется SMT-технология — это так называемая поверхностная установка, которая имеет ряд преимуществ перед устаревшей:

- снижается себестоимость изделий,

- повышается надежность компонентов,

- размеры монтируемых элементов становятся меньше,

- проще и быстрей осуществляется монтаж,

- выполняются современные стандарты (1S0 9000),

- снижается нагрузка на производственные мощности.

Чтобы выполнить поверхностный монтаж, необходим набор определенного оборудования. В список входят:

- аппараты для установки компонентов на печатную плату,

- устройства для нанесения и последующего оплавления паяльной пасты (припоя).

Каждый из приборов отвечает за свою функцию, а вместе они формируют законченный технологический процесс.

Нанесение пасты или припоя

Существует два основных способа нанесения паяльной пасты:

- Дозирование. Используются пневматические дозаторы, которые могут работать без использования конкретных трафаретов. То есть прибор применим к платам любых размеров и конфигураций. У метода есть существенный недостаток – скорость нанесения относительно небольшая и зависит от квалификации человека.

- Печать через трафарет (металлический или сетчатый). В этом случае применяются специальные устройства, обладающие комплексом преимуществ:

- способны обработать большой участок,

- имеют в комплекте набор дополнительных принадлежностей,

- обладают небольшой стоимостью.

Устройства трафаретной печати обеспечивают высокую производительность!

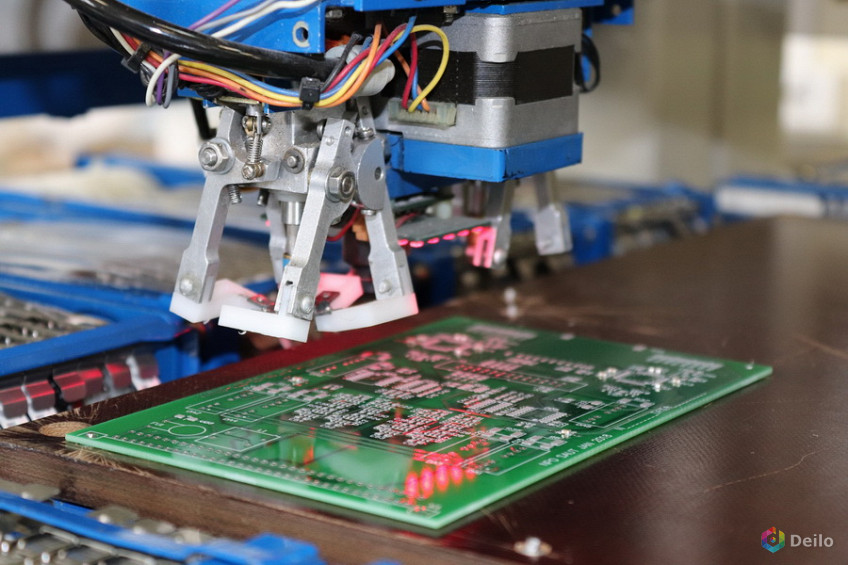

Устройства для монтажа компонентов

К числу доступных и простых в использовании приборов для поверхностного монтажа относятся ручные манипуляторы. В конструктивном плане это достаточно сложные устройства, состоящие из нескольких элементов:

- основной блок, оснащенный пантографом,

- вакуумная помпа (всегда встроена в корпус) или компрессор (располагается снаружи аппарата),

- головка, имеющая вакуумный захват,

- несколько вакуумных наконечников,

- карусельный питатель –

- отвечает за дозированную подачу элементов.

ВАЖНО: Манипуляторами управляют операторы. Именно их мастерство определяет скорость установки деталей. За 8-ми часовую смену на таком оборудовании можно смонтировать 1600–4800 элементов.

В качестве опций к манипуляторам можно заказать дополнительное оборудование:

- систему для припаивания горячим воздухом,

- альтернативные виды питателей (из пенала или из ленты),

- дозаторы пасты,

- устройства для наблюдения за процессами.

Если произвести все из указанных доработок, можно добиться производительности в 700 элементов в час!

В полуавтоматических установщиках работу осуществляет человек, но все процессы контролирует компьютер. Искусственный интеллект выполняет сразу несколько полезных функций:

- показывает нужные компоненты и в каких питателях они находятся,

- указывает на место монтажа,

- фиксирует вакуумную головку в точке установки при помощи пневматических тормозов.

От человека требуется только правильно расположить деталь. И как только он делает это, головка аккуратно опускает компонент на плату.

Еще больший КПД имеют манипуляторы с системой FINE PITCH. Она обладает двумя ключевыми достоинствами:

- Позволяет точно и быстро совмещать выводные концы микросхем и места контактов на платах.

- Автоматически устанавливает элементы в нужное место.

Точность работы такова, что с помощью подобных систем можно монтировать микросхемы с шагом до 0.4 мм и элементы от 0201 (только бескорпусные).

Существуют автоматические установщики, которые в данный момент являются самым совершенным оборудованием для выполнения таких задач. Устройства имеют ряд особенностей:

- максимальная производительность,

- предельная точность установки,

- быстрота перенастройки (на переход работы от одного вида плат на другой не нужно тратить много времени).

Из-за указанных характеристик стоимость автоматических манипуляторов гораздо выше, чем у ручных и полуавтоматических аналогов.

Устройства для оплавления

Завершающим этапом в монтаже компонентов на плату является оплавление паяльной пасты. Делается это при помощи «печей», которые отличаются по двум параметрам:

- метод подогрева припоя,

- количество зон разогрева.

ВАЖНО: Есть приборы с разными способами нагрева: конвекционные, инфракрасные, смешанного типа.

К простейшим относятся инфракрасные печи. Они недорогие, но используются только на платах начального уровня. Цена и ограниченная область применения обусловлена минусами этого типа нагрева. В их числе:

- температура внутри рабочих зон распределяется неравномерно,

- есть так называемый «теневой эффект», при котором высокие детали перекрывают некоторые зоны припоя,

- тепло отражается от корпусов компонентов.

У конвекционного нагрева нет ни одного из указанных недостатков. Разогрев элементов происходит равномерно, отсутствует отражающий эффект. Такие характеристики возможны благодаря применению более совершенных технологий. Они определяют стоимость печей с конвекцией, которая зачастую очень высока.

Они определяют стоимость печей с конвекцией, которая зачастую очень высока.

Конвекционными устройствами начального уровня для оплавления паяльной пасты являются:

- манипуляторы с ручным или полуавтоматическим управлением,

- аппараты для трафаретной печати,

- печи оплавления.

Кроме указанного оборудования существуют более совершенные модели. Но перечисленных устройств в большинстве случаев достаточно, чтобы организовать производственный процесс или создать отдельный рабочий участок.

Этапы поверхностного монтажа печатных плат

Если разбирать монтаж компонентов на платы детально, то он состоит из разных технологических процессов:

- проверка поступающих плат и компонентов на наличие дефектов,

- сортировка материалов и подготовка их к монтажу,

- нанесение паяльной пасты,

- установка деталей,

- доведение клея до нужной консистенции,

- оплавка припоя,

- мытье платы,

- финальный контроль изделия,

- ремонтные работы,

- защита элементов от влаги,

- упаковка продукции.

Все помещения для подобного производства должны иметь специальное оборудование для снижения статического эффекта, улавливания дыма и вентилирования.

Процесс сборки печатных плат (PCBA)

Электроника является неотъемлемой частью нашей повседневной жизни. Все, от наших смартфонов до наших автомобилей, включает в себя электронные компоненты. В основе этой электроники лежит печатная плата, также известная как печатная плата.

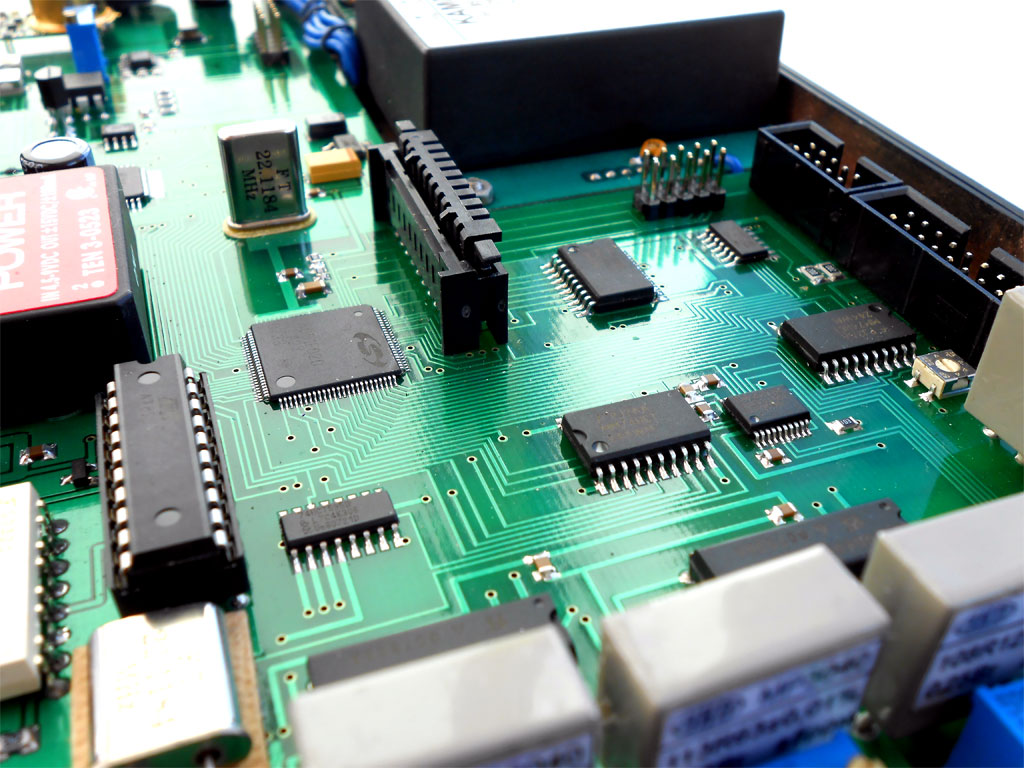

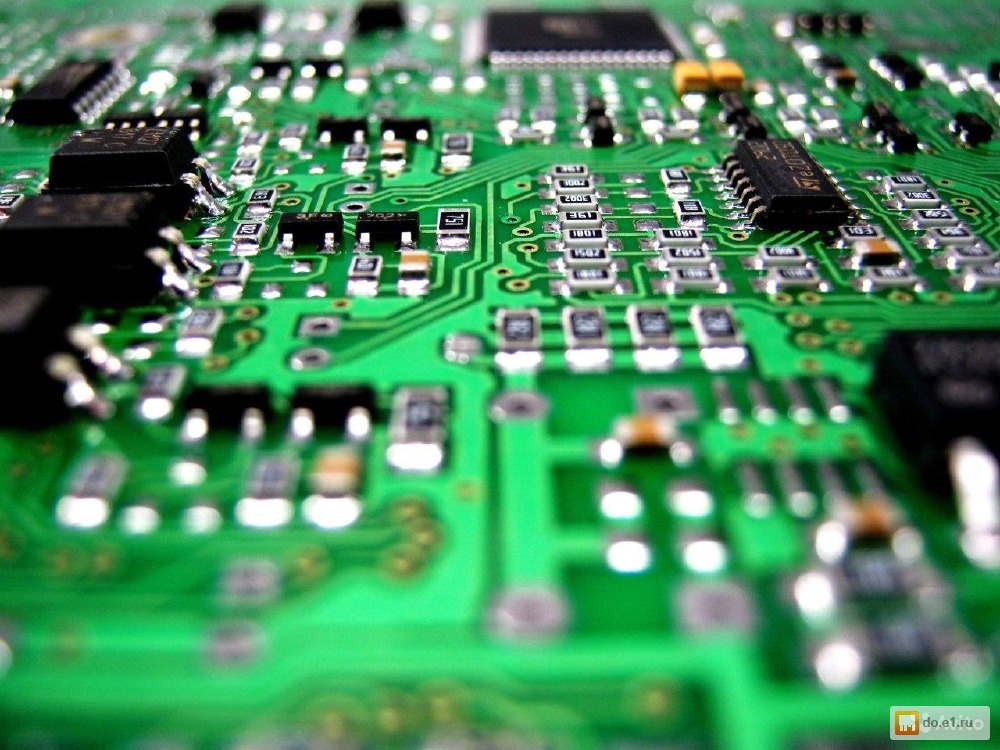

Большинство людей узнают печатные платы, когда видят их. Это маленькие зеленые чипы, покрытые линиями и медными деталями, которые вы найдете в сердце выпотрошенных электронных устройств. Изготовленные из стекловолокна, медных проводов и других металлических деталей, эти платы скреплены эпоксидной смолой и изолированы паяльной маской. Именно из-за этой паяльной маски и появляется этот характерный зеленый цвет.

Однако видели ли вы когда-нибудь эти платы с прочно приклеенными компонентами? Никогда не рассматривайте их как просто украшения печатной платы. Усовершенствованная печатная плата не сможет обеспечить свою функциональность, пока на нее не будут установлены компоненты. Печатная плата с установленными компонентами называется собранной печатной платой, а производственный процесс называется сборкой печатной платы или сокращенно PCBA. Медные линии на голой плате, называемые дорожками, электрически соединяют разъемы и компоненты друг с другом. Они пропускают сигналы между этими функциями, позволяя печатной плате функционировать специально разработанным образом. Эти функции варьируются от простых до сложных, а размер платы может быть меньше эскиза.

Усовершенствованная печатная плата не сможет обеспечить свою функциональность, пока на нее не будут установлены компоненты. Печатная плата с установленными компонентами называется собранной печатной платой, а производственный процесс называется сборкой печатной платы или сокращенно PCBA. Медные линии на голой плате, называемые дорожками, электрически соединяют разъемы и компоненты друг с другом. Они пропускают сигналы между этими функциями, позволяя печатной плате функционировать специально разработанным образом. Эти функции варьируются от простых до сложных, а размер платы может быть меньше эскиза.

Так как именно эти устройства сделаны? Процесс сборки печатной платы прост и состоит из нескольких автоматических и ручных шагов. На каждом этапе процесса производитель плат может выбирать как вручную, так и автоматически. Чтобы помочь вам лучше понять процесс PCBA от начала до конца, мы подробно объяснили каждый шаг ниже.

Основы проектирования печатных плат

Процесс печатной платы всегда начинается с самой базовой единицы печатной платы: основы, которая состоит из нескольких слоев, и каждый из них играет важную роль в функциональности конечной печатной платы. Эти чередующиеся слои включают в себя:

Эти чередующиеся слои включают в себя:

• Подложка: это основной материал печатной платы. Это придает печатной плате жесткость.

• Медь: тонкий слой проводящей медной фольги наносится на каждую функциональную сторону печатной платы — с одной стороны, если это односторонняя печатная плата, и с обеих сторон, если это двусторонняя печатная плата. Это слой медных следов.

• Паяльная маска: Поверх медного слоя находится паяльная маска, придающая каждой печатной плате характерный зеленый цвет. Он изолирует медные дорожки от непреднамеренного контакта с другими проводящими материалами, что может привести к короткому замыканию. Другими словами, припой держит все на своих местах. Отверстия в паяльной маске — это места, куда наносится припой для крепления компонентов к плате. Паяльная маска является жизненно важным шагом для бесперебойного производства печатных плат, поскольку она предотвращает пайку ненужных частей и позволяет избежать коротких замыканий.

• Шелкография: Белая шелкография — это последний слой на печатной плате. Этот слой добавляет метки к печатной плате в виде букв и символов. Это помогает указать функцию каждого компонента на плате.

Этот слой добавляет метки к печатной плате в виде букв и символов. Это помогает указать функцию каждого компонента на плате.

Эти материалы и компоненты остаются в основном одинаковыми для всех печатных плат, за исключением подложки. Материал подложки печатной платы меняется в зависимости от конкретных качеств, таких как стоимость и гибкость, которые каждый дизайнер ищет в своем готовом продукте.

Три основных типа печатных плат включают в себя:

• Жесткая печатная плата: наиболее распространенным типом основы печатной платы является жесткая, на которую приходится большинство печатных плат. Твердое ядро жесткой печатной платы придает плате жесткость и толщину. Эти негибкие основания для печатных плат состоят из нескольких различных материалов. Наиболее распространенным является стекловолокно, иначе обозначаемое как «FR4». Менее дорогие печатные платы изготавливаются из таких материалов, как эпоксидные или фенольные смолы, хотя они менее долговечны, чем FR4.

• Гибкая печатная плата: гибкие печатные платы обладают большей гибкостью, чем их более жесткие аналоги. Материал этих печатных плат, как правило, представляет собой гибкий, высокотемпературный пластик, такой как каптон.

• Печатная плата с металлическим сердечником: эти платы представляют собой еще одну альтернативу типичной плате FR4. Эти доски, изготовленные с металлическим сердечником, более эффективно распределяют тепло, чем другие. Это помогает рассеивать тепло и защищать более чувствительные к теплу компоненты платы.

В современной индустрии печатных плат преобладают два типа технологий монтажа:

Технология поверхностного монтажа: чувствительные компоненты, в том числе очень маленькие, такие как резисторы или диоды, автоматически размещаются на поверхности платы. Это называется SMD-сборкой для устройства поверхностного монтажа. Технология поверхностного монтажа может применяться к компонентам небольшого размера и интегральным схемам (ИС). Например, PCBCart может монтировать пакет с мин. размер 01005, что даже меньше размера острия карандаша.

Например, PCBCart может монтировать пакет с мин. размер 01005, что даже меньше размера острия карандаша.

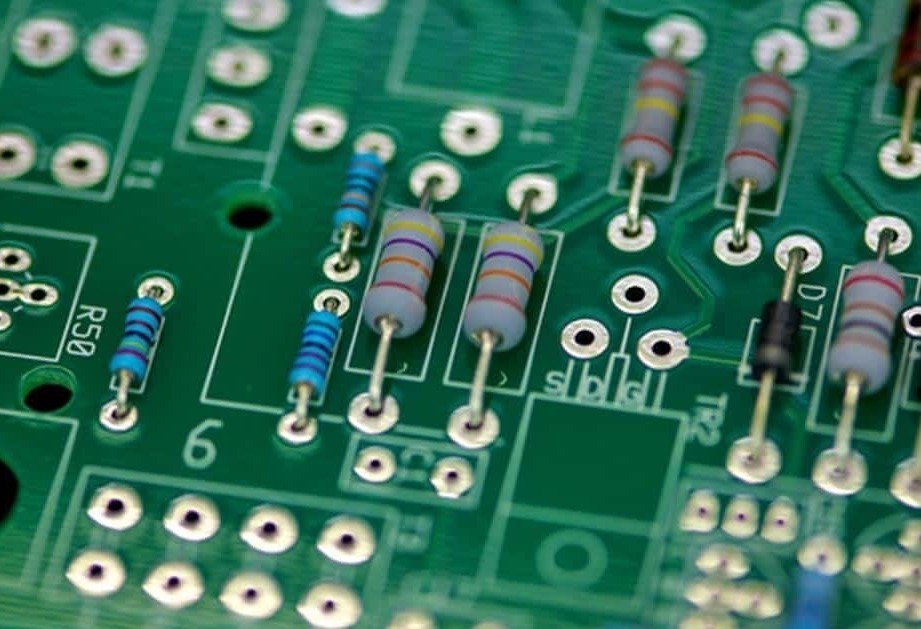

Технология Thru-Hole: хорошо работает с компонентами с выводами или проводами, которые необходимо установить на плате, вставляя их через отверстия на плате. Дополнительную свинцовую часть необходимо припаять с другой стороны платы. Эта технология применяется на сборках печатных плат, содержащих большие компоненты, такие как конденсаторы, катушки, которые необходимо собрать.

Из-за различий между THT и SMT они также должны проходить разные процессы сборки. В следующей статье будут обсуждаться другие соображения по материалам и конструкции, выходящие за рамки основы печатной платы, поскольку они применимы к процессу сборки печатной платы в отношении технологий THT, SMT и смешанных технологий.

Перед процессом сборки

Прежде чем начнется настоящий процесс PCBA, необходимо выполнить несколько подготовительных шагов. Это помогает производителям печатных плат оценить функциональность конструкции печатной платы и, в первую очередь, включает проверку DFM.

Это помогает производителям печатных плат оценить функциональность конструкции печатной платы и, в первую очередь, включает проверку DFM.

Большинству компаний, специализирующихся на сборке печатных плат, для начала нужен файл проекта печатной платы, а также любые другие примечания к проекту и особые требования. Это делается для того, чтобы компания, занимающаяся сборкой печатных плат, могла проверить файл печатной платы на наличие проблем, которые могут повлиять на функциональность или технологичность печатной платы. Это конструкция для проверки технологичности, или сокращенно DFM-проверки.

При проверке DFM рассматриваются все проектные характеристики печатной платы. В частности, эта проверка ищет любые отсутствующие, избыточные или потенциально проблемные функции. Любая из этих проблем может серьезно и негативно повлиять на функциональность конечного проекта. Например, одним из распространенных недостатков конструкции печатной платы является слишком малое расстояние между компонентами печатной платы. Это может привести к короткому замыканию и другим неисправностям.

Это может привести к короткому замыканию и другим неисправностям.

Выявляя потенциальные проблемы до начала производства, проверки DFM могут сократить производственные затраты и устранить непредвиденные расходы. Это связано с тем, что эти проверки сокращают количество бракованных досок. В рамках нашей приверженности качеству при низких затратах проверки DFM входят в стандартную комплектацию каждого заказа на проект PCBCart. PCBCart обеспечивает БЕСПЛАТНУЮ проверку DFM и DFA с бесценными преимуществами, потому что проверка Valor DFM/DFA зависит от PCBCart, это автоматическая система, обеспечивающая высокую скорость и точность.

Фактические этапы процесса PCBA.

Шаг 1: Нанесение паяльной пасты по трафарету

Первым этапом сборки печатной платы является нанесение паяльной пасты на плату. Этот процесс похож на трафаретную печать рубашки, за исключением того, что вместо маски поверх печатной платы помещается тонкий трафарет из нержавеющей стали. Это позволяет сборщикам наносить паяльную пасту только на определенные части будущей печатной платы. Эти части — это то место, где компоненты будут находиться в готовой печатной плате.

Это позволяет сборщикам наносить паяльную пасту только на определенные части будущей печатной платы. Эти части — это то место, где компоненты будут находиться в готовой печатной плате.

Сама паяльная паста представляет собой сероватое вещество, состоящее из крошечных металлических шариков, также известное как припой. В состав этих крошечных металлических шариков входит 96,5% олова, 3% серебра и 0,5% меди. Паяльная паста смешивает припой с флюсом, химический состав которого помогает припою плавиться и связываться с поверхностью. Паяльная паста выглядит как серая паста и должна быть нанесена на плату точно в нужных местах и в точном количестве.

В профессиональной линии печатных плат механическое крепление удерживает печатную плату и трафарет для припоя на месте. Затем аппликатор наносит паяльную пасту на намеченные участки в точном количестве. Затем машина распределяет пасту по трафарету, равномерно нанося ее на каждую открытую область. После снятия трафарета паяльная паста остается в намеченных местах.

Шаг 2: Выберите и поместите

После нанесения паяльной пасты на печатную плату процесс печатной платы переходит к машине для захвата и размещения, роботизированное устройство размещает компоненты поверхностного монтажа или SMD на подготовленной печатной плате. На сегодняшний день SMD составляют большинство неразъемных компонентов на печатных платах. Затем эти SMD припаиваются к поверхности платы на следующем этапе процесса изготовления печатной платы.

Традиционно это был ручной процесс, выполняемый с помощью пинцета, когда сборщики должны были вручную брать и размещать компоненты. К счастью, в наши дни этот шаг является автоматизированным процессом среди производителей печатных плат. Этот сдвиг произошел в основном потому, что машины, как правило, более точны и последовательны, чем люди. В то время как люди могут работать быстро, утомление и напряжение глаз обычно наступают через несколько часов работы с такими маленькими компонентами. Машины работают круглосуточно без такой усталости.

Устройство начинает процесс захвата и размещения, захватывая печатную плату вакуумным захватом и перемещая ее на станцию захвата и размещения. Затем робот ориентирует печатную плату на станции и начинает наносить SMT на поверхность печатной платы. Эти компоненты размещаются поверх паяльной пасты в заранее запрограммированных местах.

Шаг 3: пайка оплавлением

Как только паяльная паста и компоненты для поверхностного монтажа будут на месте, они должны оставаться там. Это означает, что паяльная паста должна затвердеть, прикрепляя компоненты к плате. Сборка печатных плат осуществляется с помощью процесса, называемого «оплавлением».

После завершения процесса захвата и размещения печатная плата перемещается на конвейерную ленту. Эта конвейерная лента движется через большую печь для оплавления, которая чем-то похожа на коммерческую печь для пиццы. Эта печь состоит из ряда нагревателей, которые постепенно нагревают доску до температуры около 250 градусов по Цельсию или 480 градусов по Фаренгейту. Этого достаточно, чтобы расплавить припой в паяльной пасте.

Этого достаточно, чтобы расплавить припой в паяльной пасте.

После расплавления припоя печатная плата продолжает двигаться в печи. Он проходит через серию более холодных нагревателей, что позволяет расплавленному припою охлаждаться и затвердевать контролируемым образом. Это создает постоянное паяное соединение для соединения SMD с печатной платой.

Многие печатные платы требуют особого внимания во время оплавления, особенно для двусторонней сборки печатных плат. Двусторонняя сборка печатных плат требует трафаретной печати и оплавления каждой стороны отдельно. Сначала наносится трафарет, размещается и оплавляется сторона с меньшим количеством деталей, а затем другая сторона.

Шаг 4: Проверка и контроль качества

После того, как компоненты для поверхностного монтажа будут припаяны на место после процесса оплавления, это не означает завершение печатной платы, и собранную плату необходимо проверить на функциональность. Часто движение в процессе оплавления приводит к плохому качеству соединения или полному отсутствию соединения. Короткие замыкания также являются распространенным побочным эффектом этого движения, поскольку неуместные компоненты иногда могут соединять части схемы, которые не должны соединяться.

Короткие замыкания также являются распространенным побочным эффектом этого движения, поскольку неуместные компоненты иногда могут соединять части схемы, которые не должны соединяться.

Проверка этих ошибок и несоосностей может включать один из нескольких различных методов проверки. К наиболее распространенным методам проверки относятся:

• Ручная проверка: несмотря на наступающую тенденцию развития автоматизированного и интеллектуального производства, в процессе сборки печатных плат по-прежнему используются ручные проверки. Для небольших партий личный визуальный осмотр проектировщиком является эффективным методом обеспечения качества печатной платы после процесса оплавления. Однако этот метод становится все более непрактичным и неточным по мере увеличения количества проверяемых плат. Наблюдение за такими маленькими компонентами более часа может привести к зрительной усталости, что приведет к менее точным проверкам.

• Автоматический оптический контроль: Автоматический оптический контроль является более подходящим методом контроля для больших партий печатных плат. Автоматическая машина оптического контроля, также известная как машина AOI, использует серию мощных камер, чтобы «видеть» печатные платы. Эти камеры расположены под разными углами для наблюдения за паяными соединениями. Паяные соединения разного качества отражают свет по-разному, что позволяет AOI распознавать припой более низкого качества. AOI делает это с очень высокой скоростью, что позволяет обрабатывать большое количество печатных плат за относительно короткое время.

Автоматическая машина оптического контроля, также известная как машина AOI, использует серию мощных камер, чтобы «видеть» печатные платы. Эти камеры расположены под разными углами для наблюдения за паяными соединениями. Паяные соединения разного качества отражают свет по-разному, что позволяет AOI распознавать припой более низкого качества. AOI делает это с очень высокой скоростью, что позволяет обрабатывать большое количество печатных плат за относительно короткое время.

• Рентгенологическое обследование: еще один метод инспекции включает в себя рентгеновские лучи. Это менее распространенный метод проверки — он чаще всего используется для более сложных или многослойных печатных плат. Рентгеновский снимок позволяет зрителю видеть сквозь слои и визуализировать нижние слои, чтобы выявить любые потенциально скрытые проблемы.

Судьба неисправной платы зависит от стандартов компании PCBA, они будут отправлены обратно на очистку и доработку или утилизированы.

Независимо от того, обнаруживает ли проверка одну из этих ошибок или нет, следующим шагом процесса является проверка детали, чтобы убедиться, что она выполняет свои функции. Это включает в себя проверку качества соединений печатной платы. Для плат, требующих программирования или калибровки, требуется еще больше шагов для проверки надлежащей функциональности.

Это включает в себя проверку качества соединений печатной платы. Для плат, требующих программирования или калибровки, требуется еще больше шагов для проверки надлежащей функциональности.

Такие проверки могут проводиться регулярно после процесса оплавления для выявления возможных проблем. Эти регулярные проверки могут гарантировать, что ошибки будут обнаружены и исправлены как можно скорее, что поможет как производителю, так и проектировщику сэкономить время, труд и материалы.

Шаг 5: Вставка компонента через отверстие

В зависимости от типа платы под PCBA, плата может включать в себя различные компоненты помимо обычных SMD. К ним относятся компоненты с металлизированными сквозными отверстиями или компоненты PTH.

Металлизированное сквозное отверстие — это отверстие в печатной плате, покрытое металлом на всем протяжении платы. Компоненты печатной платы используют эти отверстия для передачи сигнала с одной стороны платы на другую. В этом случае паяльная паста не поможет, так как паста будет проходить прямо через отверстие без возможности прилипнуть.

Вместо паяльной пасты компоненты PTH требуют более специализированного метода пайки в более позднем процессе сборки печатной платы:

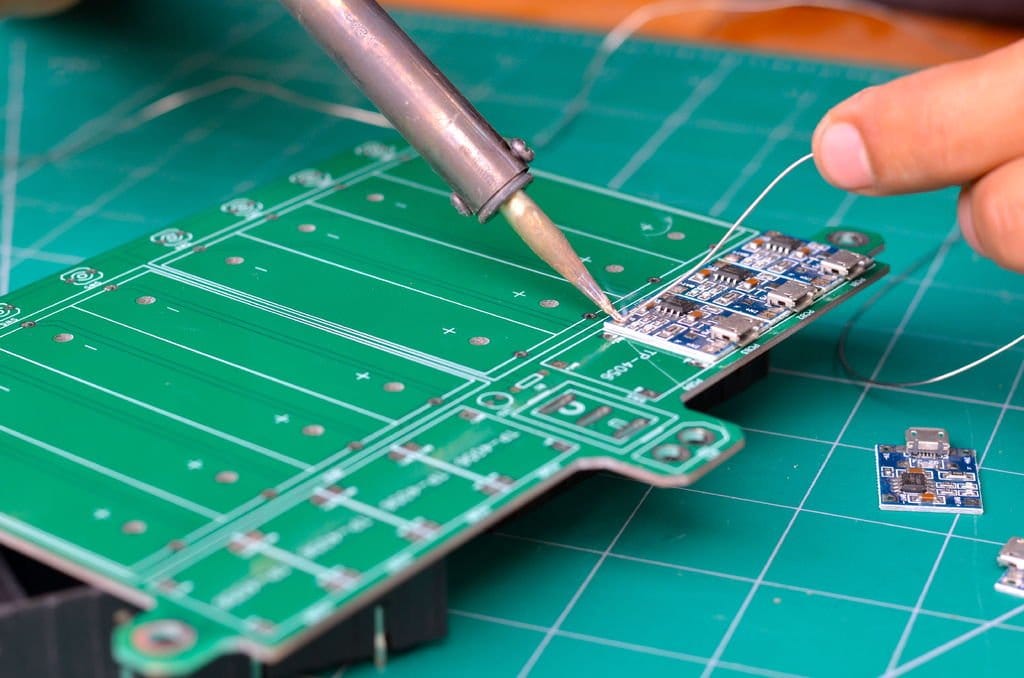

• Ручная пайка: ручная вставка в сквозное отверстие является простым процессом. Как правило, одному человеку на одной станции будет поручено вставить один компонент в назначенный PTH. Как только они закончат, плата переносится на следующую станцию, где другой человек работает над вставкой другого компонента. Цикл продолжается для каждого PTH, который необходимо оборудовать. Это может быть длительным процессом, в зависимости от того, сколько компонентов PTH необходимо вставить в течение одного цикла PCBA. Большинство компаний специально стараются избегать проектирования с использованием компонентов PTH именно для этой цели, но компоненты PTH по-прежнему широко распространены в конструкциях печатных плат.

• Пайка волной припоя: Пайка волной припоя представляет собой автоматизированную версию ручной пайки, но включает совершенно другой процесс. После того, как компонент PTH установлен на место, плата помещается на еще одну конвейерную ленту. На этот раз конвейерная лента проходит через специальную печь, где волна расплавленного припоя омывает нижнюю часть платы. Это припаивает все контакты в нижней части платы одновременно. Этот вид пайки почти невозможен для двусторонних печатных плат, так как пайка всей стороны печатной платы сделает бесполезными любые хрупкие электронные компоненты.

После того, как компонент PTH установлен на место, плата помещается на еще одну конвейерную ленту. На этот раз конвейерная лента проходит через специальную печь, где волна расплавленного припоя омывает нижнюю часть платы. Это припаивает все контакты в нижней части платы одновременно. Этот вид пайки почти невозможен для двусторонних печатных плат, так как пайка всей стороны печатной платы сделает бесполезными любые хрупкие электронные компоненты.

После того, как этот процесс пайки завершен, печатная плата может перейти к окончательной проверке или может пройти предыдущие этапы, если на печатную плату необходимо добавить дополнительные детали или собрать другую сторону.

Шаг 6: Окончательная проверка и функциональное испытание

После того, как этап пайки процесса печатной платы будет завершен, окончательная проверка проверит печатную плату на ее функциональность. Эта проверка известна как «функциональная проверка». Испытание подвергает печатную плату испытаниям, имитируя нормальные условия, в которых будет работать печатная плата. В этом тесте питание и симулированные сигналы проходят через печатную плату, в то время как тестеры контролируют электрические характеристики печатной платы.

В этом тесте питание и симулированные сигналы проходят через печатную плату, в то время как тестеры контролируют электрические характеристики печатной платы.

Если какая-либо из этих характеристик, включая напряжение, ток или выходной сигнал, демонстрирует недопустимые колебания или пиковые значения за пределами заданного диапазона, печатная плата не проходит испытание. Неисправная печатная плата затем может быть переработана или утилизирована, в зависимости от стандартов компании.

Тестирование является последним и наиболее важным этапом процесса сборки печатной платы, так как оно определяет успех или неудачу процесса. Это испытание также является причиной того, почему так важны регулярные испытания и проверки в течение всего процесса сборки.

После печатной платы

Достаточно сказать, что процесс сборки печатной платы может быть грязным. Паяльная паста оставляет после себя некоторое количество флюса, в то время как при прикосновении человека масло и грязь с пальцев и одежды могут попасть на поверхность печатной платы. После того, как все будет сделано, результаты могут выглядеть немного тусклыми, что является как эстетической, так и практической проблемой.

После того, как все будет сделано, результаты могут выглядеть немного тусклыми, что является как эстетической, так и практической проблемой.

После нескольких месяцев пребывания на печатной плате остатки флюса начинают пахнуть и ощущаться липкими. Он также становится несколько кислым, что со временем может повредить паяные соединения. Кроме того, удовлетворенность клиентов, как правило, страдает, когда поставки новых печатных плат покрыты остатками и отпечатками пальцев. По этим причинам важно мыть изделие после завершения всех этапов пайки.

Моющий аппарат высокого давления из нержавеющей стали с использованием деионизированной воды является лучшим инструментом для удаления остатков ПХБ. Промывка печатных плат в деионизированной воде не представляет опасности для устройства. Это потому, что ионы в обычной воде повреждают контур, а не сама вода. Таким образом, деионизированная вода безвредна для ПХБ, поскольку они проходят цикл промывки.

После промывки и быстрой сушки сжатым воздухом готовые печатные платы готовы к упаковке и отправке.

Различия между печатными платами: сборка THT, сборка SMT и смешанная технология

Технология сквозной сборки (THT)

Как традиционный метод сборки печатных плат, процесс монтажа в сквозное отверстие осуществляется за счет сочетания ручной процедуры и автоматической процедуры.

• Этап 1. Размещение компонентов. Этот этап выполняется вручную профессиональным инженерным персоналом. Инженерам необходимо быстро, но точно размещать компоненты в соответствующих позициях на основе файлов проекта печатной платы клиента. Размещение компонентов должно соответствовать правилам и стандартам эксплуатации процесса сквозного монтажа, чтобы гарантировать высокое качество конечных продуктов. Например, они должны уточнить полярность и ориентацию компонентов, чтобы работающий компонент не влиял на окружающие компоненты, чтобы завершенное размещение компонентов соответствовало соответствующим стандартам и надевали антистатические браслеты при работе с чувствительными к статическому электричеству компонентами, такими как интегральные схемы.

• Шаг 2: Осмотр и исправление. После завершения размещения компонентов плата помещается в соответствующую транспортировочную раму, где плата с подключенными компонентами будет автоматически проверена, чтобы определить, правильно ли размещены компоненты. Если наблюдаются проблемы, связанные с размещением компонентов, их также легко исправить немедленно. В конце концов, это происходит до пайки в процессе печатной платы.

• Шаг 3: Пайка волной припоя. Теперь компоненты THT должны быть точно припаяны к печатной плате. В системе пайки волной припоя плата медленно перемещается по волне жидкого припоя при высокой температуре, примерно 500°F. После этого можно успешно подключить все выводы или провода, чтобы сквозные компоненты были надежно прикреплены к плате.

Технология поверхностного монтажа (SMT) Процесс сборки

По сравнению с процессом сквозного монтажа, процесс поверхностного монтажа выделяется с точки зрения эффективности производства, поскольку он включает в себя полностью автоматический процесс монтажа печатной платы, включающий печать паяльной пасты, сборку и пайку оплавлением.

• Шаг 1: Печать паяльной пасты — паяльная паста наносится на плату с помощью принтера паяльной пасты. Шаблон гарантирует, что паяльную пасту можно точно оставить в правильных местах, где будут монтироваться компоненты, что также называется трафаретом или экраном для припоя. Поскольку качество печати паяльной пасты напрямую связано с качеством пайки, производители печатных плат, ориентированные на высококачественную продукцию, обычно проводят проверки после печати паяльной пасты с помощью инспектора паяльной пасты. Эта проверка гарантирует, что печать соответствует правилам и стандартам. Если при печати паяльной пасты обнаружены дефекты, печать необходимо переработать или паяльная паста будет смыта перед повторной печатью.

• Этап 2: Монтаж компонентов. После выхода из принтера для паяльной пасты печатная плата будет автоматически отправлена на сборочную машину, где компоненты или микросхемы будут установлены на соответствующих контактных площадках под действием натяжения паяльной пасты. Компоненты монтируются на печатной плате с помощью барабанов для компонентов в машине. Подобно катушкам с пленкой, катушки с компонентами, несущие компоненты, вращаются, чтобы обеспечить машину деталями, которые быстро приклеивают детали к плате.

Компоненты монтируются на печатной плате с помощью барабанов для компонентов в машине. Подобно катушкам с пленкой, катушки с компонентами, несущие компоненты, вращаются, чтобы обеспечить машину деталями, которые быстро приклеивают детали к плате.

• Этап 3: Пайка оплавлением. После размещения каждого компонента плата проходит через печь длиной 23 фута. Температура 500°F приводит к разжижению паяльной пасты. Теперь компоненты SMD прочно закреплены на плате.

Смешанная технология

С развитием современной науки и техники электронные продукты становятся все более сложными, что приводит к созданию сложных, интегрированных печатных плат меньшего размера. Это почти невозможно для печатных плат, содержащих только один тип компонентов.

Большинство плат содержат сквозные компоненты и компоненты SMD, что требует совместной работы сквозных отверстий и технологии поверхностного монтажа. Тем не менее, пайка — это сложный процесс, на который влияет слишком много элементов. Таким образом, становится чрезвычайно важным лучше организовать последовательность технологии сквозного и поверхностного монтажа.

Таким образом, становится чрезвычайно важным лучше организовать последовательность технологии сквозного и поверхностного монтажа.

PCBA с применением смешанных технологий следует проводить в следующих случаях:

• Односторонняя смешанная сборка: Односторонняя смешанная сборка соответствует следующей производственной процедуре: Примечание. Вместо пайки волной можно применять ручную пайку, когда в этом типе сборки требуется лишь небольшое количество компонентов THT.

• One Side SMT и One Side THT: Примечание. Этот тип процедуры сборки печатной платы не рекомендуется, поскольку клей увеличит общую стоимость печатной платы и может привести к некоторым проблемам с пайкой.

• Двусторонняя смешанная сборка: С точки зрения методов двусторонней смешанной сборки существует два варианта: PCBA с применением клея и PCBA без клея. Применение клея увеличивает общую стоимость сборки печатной платы. Кроме того, во время этого процесса PCBA нагрев необходимо проводить три раза, что обычно приводит к низкой эффективности.

Основываясь на сравнении процедур смешанной сборки, представленных выше, можно сделать вывод, что ручная пайка хорошо работает для сборки печатной платы, которая требует большого количества компонентов с обеих сторон, среди которых SMD-компоненты больше, чем THT-компоненты. Поэтому в ситуации, когда требуется небольшое количество компонентов THT, рекомендуется пайка волной припоя.

Сборка печатных плат должна пройти через такой сложный и технический процесс, что многие элементы должны быть тщательно продуманы, а небольшая модификация может привести к значительным изменениям в стоимости и качестве продукта. Описания процесса сборки печатных плат в этой статье сосредоточены только на типичных процедурах и технологиях печатных плат. Практический производственный процесс в значительной степени определяется и зависит от проектных файлов и конкретных требований клиентов. В результате, как оценить надежного сборщика печатных плат, становится важным вопросом, который клиенты должны обдумать перед заказом печатной платы.

Профессионалы печатных плат

PCBCart является ведущим поставщиком решений для печатных плат. Мы можем удовлетворить ваши требования к печатным платам от поиска деталей до сборки электроники. Мы поможем вам на каждом этапе пути и предоставим вам всесторонний опыт и гарантию качества.

Когда вы выбираете нас в качестве своей совместной компании PCBA, вы выбираете партнерство с сервисом, который обеспечивает лучшее. Наши услуги по сборке печатных плат соответствуют самым высоким стандартам качества и соответствуют IPC Class 3, RoHS и ISO 9.001:2008-стандарты сертификации. Кроме того, мы можем обрабатывать любые виды печатных плат, будь то двухсторонние или односторонние, SMT, сквозные или смешанные проекты. Все, что вы хотите сделать, мы можем сделать это!

Мы будем поддерживать с вами постоянную связь с самого начала проекта до его финишной черты и будем держать вас в курсе событий от изготовления до сборки. Это может помочь вам сэкономить деньги и нервы за счет более низких затрат на печатные платы, более короткого времени ожидания и более высокого качества продукции. Мы хотим сэкономить ваше время и энергию, чтобы вы могли сосредоточиться на своих проектах печатных плат, не беспокоясь о мелочах производственного процесса.

Мы хотим сэкономить ваше время и энергию, чтобы вы могли сосредоточиться на своих проектах печатных плат, не беспокоясь о мелочах производственного процесса.

Чтобы узнать больше об электронной сборке и о том, что PCBCart может сделать для вашего следующего проекта печатных плат, ознакомьтесь со следующими страницами:

• Всестороннее введение в PCBA

• Как оценить сборочные цеха печатных плат?

• PCBCart предлагает расширенную услугу по сборке печатных плат «под ключ» без требования MOQ

• Проектирование для производства и сборки печатных плат и общие правила, соответствующие

• Проектирование печатных плат для более эффективного использования возможностей сборки печатных плат PCBCart

• Инструкция по получению точных цен на сборку печатных плат

Процесс сборки печатной платы и что нужно знать | Advanced Circuits

В каждом электронном устройстве, используемом сегодня, есть печатная плата (PCB), которая обеспечивает его работу. Печатная плата — это сердце электронных устройств, говорим ли мы об умных колонках для дома, новом интеллектуальном термостате или цифровом спидометре в автомобиле. Конечно, для создания функциональных электронных устройств требуется гораздо больше, чем просто собрать воедино кучу компонентов и резисторов.

Конечно, для создания функциональных электронных устройств требуется гораздо больше, чем просто собрать воедино кучу компонентов и резисторов.

Процесс сборки печатной платы очень важен для правильного выполнения с первого раза. Единственный неверный шаг здесь может привести к сбоям в работе, отсутствию функциональности или даже угрозе несчастных случаев. В этом посте мы рассмотрим некоторые из наиболее важных этапов процесса сборки печатной платы и то, что вам следует знать.

Это не производство плат

Прежде всего следует понимать, что процесс сборки печатной платы происходит в течение определенного периода времени при разработке электронного устройства. Дело не в производстве — это происходит в первую очередь. Например, в Advanced Circuits, мы изготовим саму плату , включая все необходимые слои, создание дорожек и все другие важные шаги, а затем займемся сборкой печатной платы .

Короче говоря, сборка печатных плат — это процесс объединения всего в одном месте и создания чего-то функционального из нескольких компонентов. Он берет эту недавно изготовленную плату, добавляет компоненты и резисторы, а затем проверяет, делает ли она то, для чего предназначена.

Он берет эту недавно изготовленную плату, добавляет компоненты и резисторы, а затем проверяет, делает ли она то, для чего предназначена.

Понимание технологий сборки печатных плат

Для сборки печатной платы требуются не только исходные компоненты и хорошо спроектированная плата. Это также требует правильной технологии. В этом случае есть несколько вариантов на выбор, и каждый из них приносит что-то свое. Например, есть технология поверхностного монтажа (SMT) , а также ручная пайка и использование машин для захвата и размещения.

В то время как для некоторых процессов сборки печатных плат требуется только одна технология, для других требуется комбинация двух или более технологий. Например, для многих плат требуется сочетание технологии сквозного монтажа (THT) и технологии поверхностного монтажа. Понимание того, когда, где и как интегрировать эти технологии, является важным фактором при выборе компании для реализации вашего проекта или производства.

Также важно понимать, что этапы сборки печатных плат, связанные с различными технологиями, также различаются. Ниже мы описали некоторые основные этапы, а также то, как они отличаются от технологии к технологии.

Процесс сборки печатной платы: обзор

- Паяльная паста: Если вы придерживаетесь традиционного процесса сборки печатной платы, первым шагом является нанесение паяльной пасты. Обратите внимание, что это не относится к THT, но SMT требует нанесения пасты и/или печати.

- Размещение компонентов: В традиционном процессе сборки печатной платы следующим шагом является размещение компонентов на плате. Это можно сделать вручную или с помощью техники (системы захвата и размещения). При сборке THT компоненты размещаются вручную, что требует невероятной точности. В процессе SMT роботизированные системы размещают компоненты на плате. Обратите внимание, что автоматическое размещение выполняется намного быстрее, чем размещение вручную, и столь же точно.

- Оплавление: В традиционном процессе сборки печатных плат следующим этапом является оплавление, когда припой сначала расплавляется, а затем снова затвердевает. Плата и все ее компоненты проходят через печь, которая нагревает припой, переводя его в жидкое состояние и обеспечивая формирование соединений, прежде чем плата перемещается в охладитель, где припой охлаждается.

Обратите внимание, что процесс THT не требует оплавления припоя. Вместо этого вторым шагом здесь является осмотр платы и исправление размещения компонентов. Это связано с ручным процессом укладки – визуальный осмотр в сочетании с дизайнерской транспортной рамой помогает обеспечить точность укладки.

В процессе поверхностного монтажа в это же время выполняется пайка оплавлением. Плата проходит через печь, в которой паяльная паста плавится, позволяя ей течь по мере необходимости, прежде чем плата проходит через ряд охладителей, которые постепенно снижают температуру, затвердевают припой на плате и закрепляют компоненты на месте.

- Осмотр: Следующим шагом в традиционном процессе сборки печатной платы является визуальный осмотр платы, пайки и компонентов. Обратите внимание, что этот шаг уже был выполнен в процессах THT и SMT.

- Установка деталей через отверстия : Традиционный процесс требует, чтобы установка деталей через отверстия выполнялась вручную после оплавления и проверки. Пайка также часто выполняется вручную, но может быть выполнена с помощью пайки волной припоя.

Пайка волной припоя также происходит во время процесса THT. Вся плата перемещается над жидким припоем, а затем проходит через охладители для затвердевания припоя.

Обратите внимание, что в процессе SMT нет соответствующего шага (на самом деле он уже завершен и завершается всего после трех шагов, хотя все равно необходимо провести визуальный осмотр, чтобы обеспечить точность и снизить вероятность ошибок).

- Окончательный осмотр и очистка: Завершающим этапом традиционного процесса сборки печатной платы является окончательная проверка платы, точек пайки и компонентов, а также очистка для удаления мусора или излишков припоя.

Правильный процесс сборки печатной платы для вас

Хотя процесс сборки SMT быстрее и часто более точен, чем традиционный процесс сборки печатной платы или процесс THT, это не всегда лучший вариант. Например, если вам нужно собрать только одну прототипную плату, метод THT может быть лучшим выбором. Каждая ситуация индивидуальна, и нет единого решения, которое всегда будет работать для всех нужд.

Мы в Advanced Circuits понимаем, что потребности, бюджеты и цели могут различаться. Мы гордимся тем, что предлагаем именно те решения, которые нужны каждому клиенту. Независимо от того, производите ли вы один прототип для проверки концепции или готовы перейти к полному производству с выпуском тысяч единиц, мы можем помочь. Свяжитесь с нами сегодня , чтобы запланировать консультацию или узнать больше о наших услугах и возможностях.

Эта запись была размещена в Сборка, Сборка печатных плат, Сборка печатных плат, Сборка печатных плат и отмечена сборка, услуги по сборке, изготовление печатных плат, компоненты, проверка, сборка печатных плат, Производство печатных плат, сборка печатных плат, печатная схема изготовление плат, SMT-сборка, паяльная паста, технология сквозных отверстий.