Какие виды сварочных электродов существуют. Как классифицируются электроды по назначению, типу покрытия и другим параметрам. Как правильно выбрать электроды для сварки. Как расшифровывается маркировка электродов.

Классификация сварочных электродов

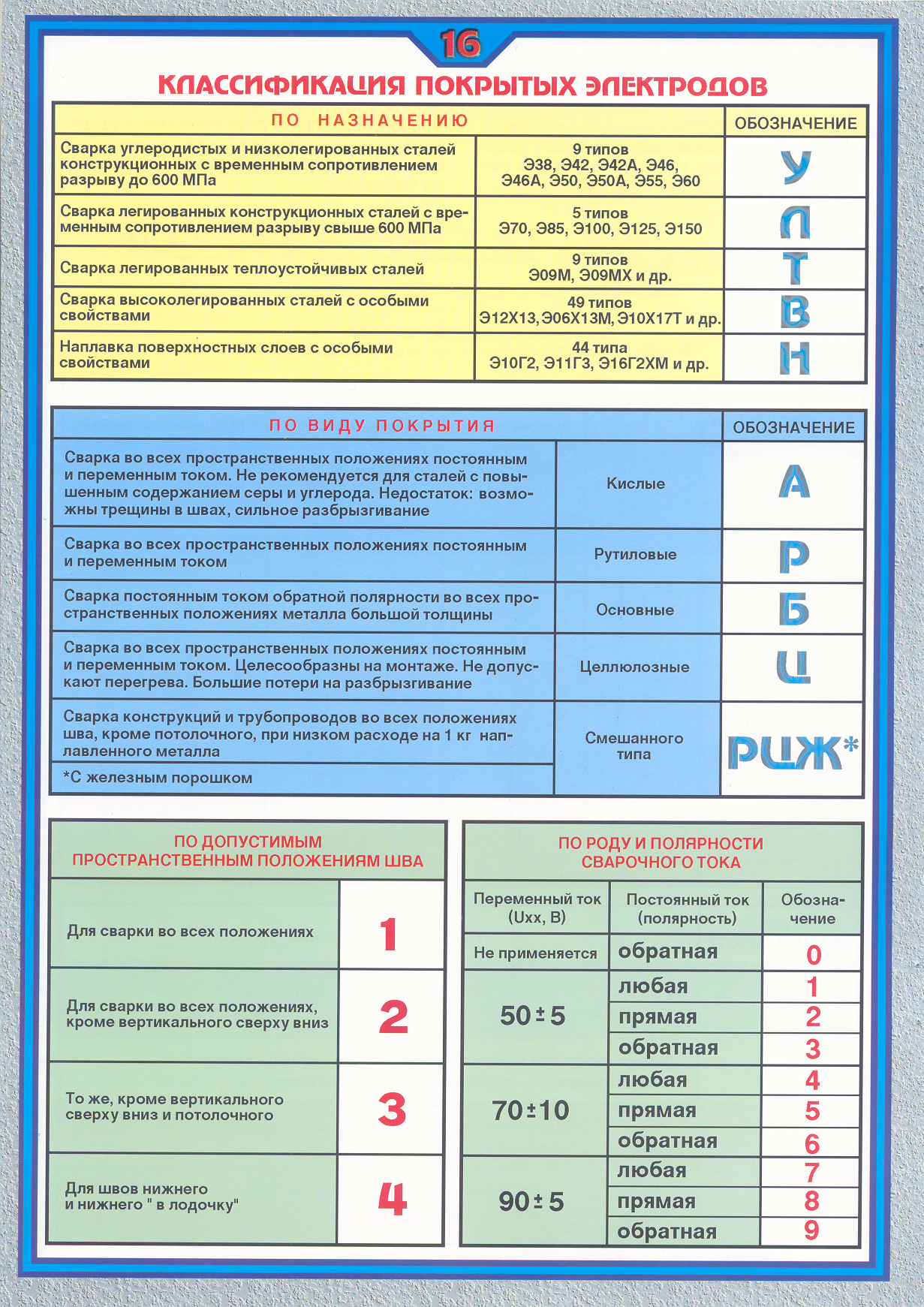

Сварочные электроды классифицируются по нескольким основным параметрам:

- По назначению

- По типу покрытия

- По толщине покрытия

- По допустимым пространственным положениям сварки

- По виду и полярности сварочного тока

Рассмотрим подробнее каждый из этих параметров классификации.

Классификация электродов по назначению

По назначению сварочные электроды делятся на следующие группы:

- Для сварки углеродистых и низколегированных сталей (маркировка «У»)

- Для сварки легированных конструкционных сталей (маркировка «Л»)

- Для сварки теплоустойчивых сталей (маркировка «Т»)

- Для сварки высоколегированных сталей с особыми свойствами (маркировка «В»)

- Для наплавки поверхностных слоев с особыми свойствами (маркировка «Н»)

Эта классификация позволяет сварщику быстро определить, для каких материалов предназначен конкретный электрод.

Типы покрытий сварочных электродов

По типу покрытия электроды подразделяются на:

- Кислые (А)

- Основные (Б)

- Рутиловые (Р)

- Целлюлозные (Ц)

- Смешанные (напр. РБ — рутил-основные)

Тип покрытия определяет сварочно-технологические свойства электрода и влияет на качество сварного шва. Например, рутиловые электроды обеспечивают легкое зажигание дуги и стабильное ее горение.

Классификация по толщине покрытия

По толщине покрытия электроды делятся на:

- Тонкопокрытые (М)

- Среднепокрытые (С)

- Толстопокрытые (Д)

- Особо толстопокрытые (Г)

Толщина покрытия влияет на производительность сварки и формирование сварного шва. Более толстое покрытие обеспечивает лучшую защиту сварочной ванны.

Пространственные положения сварки

По допустимым пространственным положениям сварки электроды маркируются цифрами:

- 1 — для всех положений

- 2 — для всех положений, кроме вертикального сверху вниз

- 3 — для нижнего, горизонтального и вертикального снизу вверх

- 4 — для нижнего и нижнего «в лодочку»

Эта маркировка помогает правильно подобрать электроды в зависимости от положения свариваемых деталей.

Классификация по сварочному току

По роду и полярности применяемого сварочного тока электроды маркируются:

- 0 — только постоянный ток обратной полярности

- 1 — любая полярность постоянного тока

- 2 — только постоянный ток прямой полярности

- 3 — только переменный ток

- 4 — постоянный и переменный ток

Эта классификация позволяет правильно подобрать электроды под имеющееся сварочное оборудование.

Как расшифровывается маркировка электродов

Маркировка сварочных электродов содержит большое количество информации об их свойствах и применении. Рассмотрим на примере расшифровку типичной маркировки:

Э46А-УОНИИ-13/45-3,0-УД2

Где:

- Э — электрод для ручной дуговой сварки

- 46 — минимальный предел прочности металла шва (46 кгс/мм²)

- А — повышенные пластические свойства

- УОНИИ-13/45 — марка электрода

- 3,0 — диаметр электрода в мм

- У — для сварки углеродистых и низколегированных сталей

- Д — толстое покрытие

- 2 — сварка во всех положениях, кроме вертикального сверху вниз

Такая развернутая маркировка позволяет сварщику получить всю необходимую информацию об электроде.

Как правильно выбрать электроды для сварки

При выборе электродов для сварки нужно учитывать следующие факторы:

- Свариваемый материал и его толщину

- Положение сварного шва в пространстве

- Род и полярность сварочного тока

- Требования к качеству сварного соединения

- Условия выполнения сварочных работ

Правильный выбор электродов обеспечит высокое качество сварного соединения и эффективность сварочных работ.

Особенности применения разных типов электродов

Различные типы электродов имеют свои особенности применения:

- Электроды с рутиловым покрытием легко зажигают дугу и обеспечивают стабильное ее горение. Подходят для сварки тонколистового металла.

- Электроды с основным покрытием обеспечивают высокую прочность и пластичность сварного шва. Применяются для ответственных конструкций.

- Целлюлозные электроды обеспечивают глубокое проплавление. Используются для сварки трубопроводов.

- Электроды с кислым покрытием дают высокую производительность наплавки. Применяются для сварки конструкций из низкоуглеродистых сталей.

Знание особенностей разных типов электродов позволяет оптимально подобрать их под конкретную задачу.

Правила хранения и подготовки электродов к сварке

Для обеспечения высокого качества сварки необходимо правильно хранить и готовить электроды к работе:

- Хранить электроды нужно в сухом помещении при температуре не ниже +15°С.

- Перед сваркой электроды необходимо прокалить для удаления влаги.

- Температура и время прокалки указываются в паспорте электродов.

- После прокалки электроды нужно хранить в термопеналах.

- Нельзя допускать повреждения покрытия электродов при транспортировке и хранении.

Соблюдение этих правил позволит избежать дефектов сварных швов из-за некачественных электродов.

Виды электродов для сварки | Главный механик

Чтобы получить хороший результат в виде качественного сварного шва, перед началом сварных работ необходимо внимательно изучить необходимые для производства материалы. Нужно разобраться в видах электродов, ведь универсальных изделий для сварки пока не существует. Каждый вид применяется для конкретного материала и при определенных условиях.

Классификация сварочных электродов

Электроды – самый востребованный расходный материал для производства сварки или резки металлических изделий. Сварочный электрод – это токопроводящий стержень, через который электрический ток от сварочного аппарата передается к месту плавления металла.

Неплавящийся графитовый электродЭлектрод представляет собой стержень определенного размера, выполненный из металла или другого материала. Существуют разнообразные виды электродов для сварки:

- Неплавящиеся стержни изготовлены из графита, а также могут быть торированными, итрированными и угольными.

- Плавящиеся электроды производят из легированных, высоколегированных и углеродистых марок стали, бронзы, меди, чугуна и других металлов. Эти изделия обладают покрытием, которое выполняет сразу несколько функций при расплавлении металла. К его «обязанностям» относится защита от газовой фазы сварочной ванны и стабилизация электрической дуги.

Изделия с щелочным покрытием легко образуют и стабилизируют дугу.

Процесс сварки происходит следующим образом. Края металлических частей расплавляются от тепла, которое производит электрическая дуга – поток ионов между анодом и катодом. Короткое замыкание, возникающее между двумя полюсами, становится причиной процесса ионизации.

Сварка выполняется одним электродом или несколькими, между которыми создается дополнительная дуга. Такой метод называется сваркой трехфазной дугой.

Как выбрать сварочный электрод по маркировке

В промышленности используются различные типы электродов для соединения металлов, которые обладают разной температурой плавления. Для каждой задачи подбирается специальный тип сварочного электрода. Например, одна марка электродов для сварки используется для тонкой листовой стали толщиной 0,5 мм, другой тип соединяет металлопрофили толщиной 5 мм.

Есть много типов стержней, которые классифицировать сложно. Типы для сварки стали определяются по ГОСТу 9467-75. Например, в буквенно-числовых обозначениях марок Э42А, Э38 и Э50А:

- «Э» обозначает «электрод»,

- число указывает минимальное время сопротивления разрыву,

- буква «А» определяет возможность использовать наплавляемый пластичный металл повышенной вязкости.

- буквой «Н» обозначаются изделия для наплавления на разные поверхности,

- буквой «У» маркируются стержни для соединения изделий из углеродистой стали,

- буква «Т» – для изделий из легированных теплоустойчивых сталей.

Химические элементы, входящие в состав наплавки, тоже отражаются в маркировке электрода, например:

- «Х» – хром,

- «М» – молибден,

- «Б» – ниобий,

- «Ф» – ванадий.

К одному классу отечественных и зарубежных сварочных материалов относится большое количество марок сварочных электродов.

Проволока для производства электродов маркируется так:

- буквы Св означают сварочный тип,

- число после букв определяет проценты углерода в металле,

- буквенный код означает наличие легирующих веществ,

- следующее число означает процент этих элементов в составе стержня.

Состав проволоки и стальных деталей должны выбираться в соответствии друг с другом.

Электроды с разным составом покрытия применяются для разных материалов, подбирая определенный вид для каждого случая. Покрытия электродов маркируются:

- Б – основные. Содержат фторид кальция и карбонат, вступающий в реакцию с кислородом при горении дуги и образующий углекислый газ в качестве защиты. Сварка выполняется с применением постоянного тока обратной полярности. С использованием переменного тока получается шов низкого качества, и для улучшения приходится применять дополнительные меры для улучшения его качества.

- А – кислые. В составе содержатся ферросилиций и ферромарганец. Такие стержни используют при создании нижних швов постоянным током и плавят металлы с высокой скоростью.

- Р – рутиловые. Содержат жидкое стекло, двуокись титана (рутил), ферромарганец, карбонат и алюмосиликаты. Рутиловые эдлектроды применяются для сварки постоянным током соединения в любом расположении. Шлак, образующийся в результате химической реакции, защищает элементы от выгорания. Соединения получаются качественными и нетоксичными.

- Ц – целлюлозные. Такие изделия содержат в составе целлюлозу, марганцы, ферромарганец, тальк и рутил. Они используются для производства любых швов хорошего качества с высокой скоростью. Вокруг сварочной ванны и дуги образуются защитные газы. Во время работы нужно следить, чтобы соединение перегревалось. Материал при работе разбрызгивается, поэтому метод считается неэкономичным. Его используют для производства соединений трубопроводов разного назначения.

- П – прочие. Стержни с легирующими элементами в составе применяются для улучшения качества соединения.

- С – специальные. Применяются для подводных сварочных работ, поскольку создают защищенный от проникновения влаги шов. В составе имеется жидкое стекло в смеси с веществами, содержащими смолы.

Все электроды, обладающие определенным видом покрытия, предназначаются для конкретных случаев. Рутиловое покрытие считается универсальным и является основным видом. Защитную функцию покрытия выполняют за счет окисления сплава, добавления легирующих веществ и создания защитного ореола из шлаков или газов. Таким образом формируются добротные сварные швы хорошего качества.

Тем не менее, при выборе типа электрода нужно ориентироваться не на его маркировку, а на характеристики изделия, которые определяются техническими стандартами.

Основные критерии выбора сварных электродов

Изделия для производства сварочных работ в первую очередь обращают внимание на его диаметр, на вид – плавящийся или неплавящийся, на полярность и род электротока, на тип покрытия и расположение шва.

Выбирая сварочные электроды, необходимо учитывать форму кромки металлического листа, его марку и параметры электротока. Такой важный параметр изделий, как диаметр, определяется по толщине соединяемых материалов. Самые тонкие стержни с диаметром 0,1 см применяются при сварке током от 20 до 25 А металлических листов толщиной до 0,015 см. Изделия толщиной 0,3-0,4 см являются самыми распространенными и применяются для сварки металлов толщиной менее 0,10 см. При этом применяется ток силой не более 220 А.

Чем больше диаметр, тем мощнее применяется сварочное оборудование. Максимальный диаметр изделий составляет 1,2 см. Для реализации бытовых задач применяются 3-миллиметровые электроды. Если размер стержня менее 2 мм, электрод используют для соединения тонких листов металла.

В промышленности чаще применяется «четверка», а электроды толще 5 мм используются в строительстве, судо- и мостостроении и в других крупных отраслях.

Нержавеющую сталь и алюминий соединяют с применением вольфрамовых электродов, используя при этом переменный ток для получения более качественного шва. Изделия из углеродистой стали соединяются электродами с рутиловым покрытием.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (499) 113 36 18

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (499) 113 36 18

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой «У»;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой «Л»;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой «Т»;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер — буква «В»;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами. Электроды имеют обозначение — литеру «Н».

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d — величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой «М»;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой «С»;

- толстое. Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

- особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка «Г» является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 — 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении — обозначается «1»;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз — «2»;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх — «3»;

- для работы в нижнем положении, в том числе способом в лодочку — «4».

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем — тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава — защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца. Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

- рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент — двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

Сварочные электроды: виды и классификация

Оцените, пожалуйста, статью

12345Всего оценок: 5, Средняя: 4

Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой «У»;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой «Л»;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой «Т»;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер — буква «В»;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами. Электроды имеют обозначение — литеру «Н».

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d — величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой «М»;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой «С»;

- толстое. Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

- особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка «Г» является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 — 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении — обозначается «1»;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз — «2»;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх — «3»;

- для работы в нижнем положении, в том числе способом в лодочку — «4».

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем — тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава — защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца. Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

- рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент — двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

Сварочные электроды: виды и классификация

Оцените, пожалуйста, статью

12345Всего оценок: 5, Средняя: 4

Электроды для сварки. Виды и устройство. Применение и работа

Электроды для сварки представляют собой стержни из металла или другого материала, которые при прохождении мощного электрического тока плавятся или плавят поверхность заготовок, что приводит к созданию соединяющего сварочного шва. Электроды разделяются на марки в зависимости от того, для каких работ применяются. В настоящее время существует более 200 марок.

Виды электродов

Все разновидности электродов для сварки разделяют на две группы:

- Металлические.

- Неметаллические.

Делают из угля или графита. Они не плавятся и эффективно пропускают электричество, при этом разогреваются, но больше всего греется поверхность, к которой они прикасаются. В результате металл плавится, приобретая текучесть, и заполняет шов. Создается физический процесс диффузии, что обеспечивает смешивание молекул из двух заготовок, в результате чего создается надежное соединение.

МеталлическиеТакие электроды для сварки также бывают

неплавящимися и плавящимися.Неплавящиеся металлические электроды бывают четырех видов:

- Вольфрамовые.

- Торированные.

- Лантанированные.

- Итрированные.

Плавящийся подвид металлических электродов выпускается в 2 формах:

- Покрытые.

- Не покрытые.

Покрытые имеют специальное напыление на стержне, которое при разогреве выделяет газ, предотвращающий окисления текучего металла. Их стержень делается из идентичного металла с той заготовкой, которая сваривается. Это может быть сталь, чугун, алюминий, медь бронза и так далее. Электрод из алюминия не может варить сталь, как и чугунный – медь. Соответствие материалов должно быть стопроцентным.

Непокрытые электроды представляют собой длинную проволоку, которая используется в полуавтоматическом сварочном аппарате. Данное оборудование подает проволоку вместе с потоком газа, поэтому ее окружает благоприятная среда предотвращающая окисление при плавке. Для сварки черных металлов обычно подается углекислота.

Наличие более 200 марок электродов обусловлено тем, что существует масса разновидностей сталей с особой структурой. Чтобы расплавленный стержень электрода эффективно зафиксировал соединяемые детали необходимо полное соответствие с материалом, с которым осуществляется контакт. Если применять стержень другой структуры, соединение становится ненадежным. При создании достаточного давления шов отрывается. Особенно это заметно при сварке чугуна. Если использовать обычные электроды для стали, то при расплавке они просто не присоединяются к деталям.

Существуют марки электродов под каждый вид стали. Это может быть любой металл – теплоустойчивая, легированная, конструкционная, низколегированные, нержавеющая и пр. типы сталей.

Покрытые электроды для сварки дугового типаЭлектродуговые электроды являются самыми востребованными, поскольку применяются для самого распространенного типа сварочного оборудования. Они используются на производстве и в быту. Практически все металлоконструкции в строительстве завариваются таким оборудованием. На прилавках магазинов продаются инверторные и другие виды сварочных аппаратов, которые работают с подобными электродами.

Эти электроды для сварки относятся к виду металлических плавящихся стержней с защитным покрытием. Их сердцевина делается из того металла, который нужно сварить. Непосредственно само устройство подобных электродов состоит из металлического стержня, сделанного в виде длинного прута, покрытие которого идет практически по всему периметру, кроме маленького хвостика. Непокрытый хвостик используется для фиксации в держателе сварочного аппарата, поскольку покрытие не проводит ток и его наличие не позволит создать контакт. Рабочей частью электрода является торец, который также не имеет покрытия. При касании его к детали, которую нужно заварить, место соединения разогревается и электрод начинает плавиться, а его покрытие выделяет газ, препятствующий окислению.

Электроды для дуговой сварки отличаются между собой не только по металлу сердечника, но и его диаметру в миллиметрах. Чем тоньше прут, тем быстрее он плавится. Если необходимо сварить заготовку, имеющую толстое тело, то нужно выбирать электрод большого диаметра. Стоит отметить, что возможность применения зависит от классификации сварочного аппарата. При использовании электродов с большим диаметром создается высокая нагрузка, в результате которой слабое оборудование может перегореть.

Для обеспечения надежной сварки с применением подобных электродов важно, чтобы прогревался не только стержень для плавки, но и заготовка. Это обеспечивает надежное смешивание жидкого металла на молекулярном уровне. Если для толстых заготовок использовать тонкий стержень, поверхность останется холодной, в то время как электрод уже течет. В результате после остывания такое соединение можно отломить голыми руками. Если применять толстый электрод на тонкостенном листовом металле, то свариваемая поверхность просто будет прогорать насквозь и шов не получиться. Таким образом, электроды для сварки подбираются индивидуально.

Стоит отметить, что подобные электроды имеют ограниченный срок хранение, поскольку со временем покрытие теряет свои свойства и не может при плавлении создавать газовое облако препятствующее окислению. Хранить электроды для сварки с покрытием нужно в сухом месте. Если они будут контактировать с избыточной влажностью, то покрытие набирает сырость. В результате наблюдается ухудшение рабочих характеристик. При нагревании стержня влага в покрытии быстро испаряется, что приводит к резкому расширению. В результате во время сварочных работ мокрыми электродами, в стороны начинают отлетать мелкие капли расплавленного металла, что небезопасно. Кроме этого, ни о каком надежном и красивом шве не может быть и речи. Если электроды намокли не сильно, их можно высушить, положив в теплом месте или на солнце. Иногда, даже после просушки, они не могут полностью возобновить свои былые характеристики.

Использование таких электродов позволяет провести очень надежное сварочное соединение, но при этом наблюдаются и определенные недостатки. В первую очередь это связано с необходимостью периодически снимать хвостики от сожженных электродов с держателя, и вставлять свежие стержни. В зависимости от навыков сварочных работ это осуществляется раз в 1-2 минуты. Также на периодичность замены влияет и толщина внутреннего сердечника. Снимаемый из держателя хвостик всегда горячий, поэтому его нужно доставать только плоскогубцами.

Сварная проволока для полуавтоматовПроволочные электроды для сварки представляют собой тонкую проволоку, намотанную на катушку. Ее вес может составлять 0,5, 1 или 2 кг. Иногда продаются даже большие катушки, но они подходят не для всех сварочных аппаратов. Проволока используется для сварки полуавтоматическим и автоматическим оборудованием. Зачастую она не имеет никакого покрытия, кроме полимера препятствующего коррозии. Иногда для предотвращения появления ржавчины на поверхности сварочной проволоки наносится бронза, медь или алюминий. Слой цветных металлов очень тонкий, поэтому никак не влияет на эффективность сварочных работ.

Сварочный полуавтомат подает проволоку сквозь рукав вместе с потоком углекислоты. При контакте с обрабатываемой поверхностью кончик проволоки греется и расплавляется. Благодаря тому, что углекислый газ в это время выталкивает весь воздух, окисление не происходит. Если отключить подачу газа, то расплавленный металл начинает кипеть, в результате чего шов получается пористым, а сама проволока постоянно перегорает.

Сравнительно недавно началось производство сварочной проволоки с флюсом. Она имеет мелкое порошковое напыление подобное покрывным электродам для дуговой сварки. Такой ассортимент стоит дороже, но имеет и свои преимущества. Его можно использовать на классической полуавтоматической сварке, которая обычно работает с углекислотой, но без ее подачи. Применение такой проволоки исключает необходимость заправки баллонов и перевозки их вместе с полуавтоматом.

Принцип работы неплавящихся электродов и сфера их примененияНеплавящиеся электроды для сварки применяются в тех случаях, когда необходимо провести пайку двух или более заготовок за счет плавления их собственного металла. Обычно для этого используются графитовые стержни. Подобные электроды часто применяются при обеспечении надежного соединения скрутки электрокабеля. Для этого необходимо прикоснуться к скрутке, после чего поверхность металла в месте соединения начнет мгновенно разогреваться. В результате медь или алюминий быстро оплавятся и созданные капли из разных жил сплавляются друг с другом. В дальнейшем электрический ток будет проходить по месту пайки без риска окисления и потери контакта. Это намного надежнее, чем обычная скрутка или даже использование специализированных клемм.

В отличие от обычных плавящихся электродов, неплавящиеся сложно назвать расходными материалами. Дело в том, что после работы они остаются практически такими же как изначально. Происходит лишь незначительная потеря длины. Таким образом, использование подобных электродов является более выгодным с экономической точки зрения. Обычно такие стержни используются для соединения металлов с большой текучестью, которые отличаются низкой степенью окисления при работе. В первую очередь это алюминий, медь, бронза и латунь.

Похожие темы:

Типы электродов. Полный объём информации по электродным сварочным материалам

ООО «Техресурс» предлагает купить электроды ведущих отечественных производителей, используемых для ручной дуговой сварки. Наш ассортимент включает в себя самые популярные модификации расходных сварочных материалов. Правильный выбор электрода гарантирует высокую эффективность сваривания и продолжительную жизнь сварочных швов.

Электрод представляет собой проволочный прут, покрытый специальным составом. Под воздействием мощного электротока с образованием электрической дуги сердечник электрода расплавляется, заполняя сварочную ванну расплавленным металлом. От обычного плавления стали этот процесс отличается следующими особенностями:

- высокая температура в сварочной ванне, доходящая до 4000°С;

- малый объём основных и сопутствующих реагентов;

- активный контакт шлака и металла, позволяющий образовывать защитный слой;

- интенсивное окисление с проникновением в наплавляемый металлический шов азота, водорода и кислорода и легирующих элементов

Сегодня на рынке представлен широкий выбор электродов, предназначенных для различных способов сварки и работы с различными видами металлических сплавов. Сварочные материалы этой категории регламентируются техническими условиями ГОСТ 9467-75.

Классификация электродов

Все электроды разделяются на две базовые группы:

- Плавящиеся стержни, изготовленные из чугунных, стальных, алюминиевых и медных сплавов. В этом случае расплавленный электрод создаёт сварочную ванну с заполнением швов расплавленным металлом. Данная категория в свою очередь разделяется на два подкласса:

- со стабилизирующим электрическую дугу покрытием — более дорогие изделия, использование которых повышает эксплуатационные характеристики сварных швов;

- без дополнительного слоя — этот тип электродов не применяется для ручной дуговой сварки

- Неплавящиеся электроды из прессованного угля, вольфрама или графита, которые выполняют функцию катода или анода для образования электрической дуги. Сварочный расплавленный материал в этом случае формируется за счёт использования проволоки-присадки. Дорогостоящие вольфрамовые электроды применяются при сварке в газовой аргонной среде.

Покрытие электродов представлено следующими категориями:

- Кислое ферромарганцовое и ферросилицийное (буква «А» в маркировке) . Такое покрытие обеспечивает повышенную плавкость сердечника, что особенно важно при создании нижних сварных швов.

- Рутиловое «Р» со слоем из двуокиси титана с включением жидкого стекла. Отличается повышенным шлакообразованием, предотвращающим испарение легирующих элементов. Соответственно сварные швы отличаются высокой прочностью и стойкостью на разрыв.

- Целлюлозное «Ц», изготавливаемое с использованием целлюлозы, марганца, талька. Основное преимущество – это формирование защитного газового облака в сварочной ванне, обеспечивающего образцовое качество соединений. Электроды с таким покрытием особенно рекомендуются для сварки трубопроката.

- Карбонатно-кальциевое «Б» (основное). Этот вид покрытия электродов также обеспечивает образование защитного облака углекислого газа. Однако качество создаваемых швов требует дальнейшей доработки.

- Прочее «П» — с включением легирующих компонентов, повышающих прочность сварных соединений.

Самой популярной разновидностью считается рутиловое покрытие, которое имеет репутацию универсального материала для создания качественных сварных швов. Общая функция всех перечисленных покрытий заключается в формировании защитных газов и шлаковых соединений с переносом легирующих элементов в сварочную ванну. Одновременно наличие дополнительного слоя с особыми химико-физическими свойствами обеспечивает удержание сварочной дуги. Электроды с покрытием применяются в ответственных сварочных процессах на постоянном и переменном токе, обратной или прямой полярности.

Электроды разделяют по пространственным положениям шва в соответствии со свариванием следующих соединений:

- потолочные;

- нижние;

- горизонтальные на поверхности;

- вертикально вверх;

- вертикально вниз

Отдельной группой представлены универсальные электроды, использование которых допустимо при любой пространственной ориентации свариваемых участков.

Особенности маркировки

Маркировка электродов может включать в себя следующие символы с соответствующей расшифровкой:

- «Э» — электрод для ручной дуговой сварки.

- Буквенное обозначение, сообщающее о возможности сваривания конкретного типа металлического сплава (подробнее описано ниже).

- Цифровой показатель сопротивления разрыва или давления.

- «Е» — категория плавких электродов.

- Цифры от «0» до «9», отражающие возможность использования сварочного материала при разных токах с прямыми и обратными полярностями.

- Индексы пространственного положения создаваемого соединения.

- Буквенное обозначение толщины покрытия «Д» — толстая, «М» — тонкая, «С» — средняя, «Г»- особо толстая.

- Размер диаметра, который варьируется в диапазоне т 1.6 мм до 12 мм.

Последний символ обычно означает тип покрытий (рутиловое, кислое и т.д.), разновидность и маркировки которых описаны выше.

Виды электродов по назначению

Каждая марка электродов предназначена для сваривания определённой группы металлов. Использование электродных сварочных материалов без учёта типа металлического сплава соединяемых деталей настоятельно не рекомендуется. Поэтому в маркировку этих изделий в обязательном порядке включена литера, обозначающая разновидность металла, пригодного для сварки конкретными расходными материалами.

- «У» — для сваривания углеродистых сталей конструкционного типа с низкими показателями легирования.

- «М» — для создания сварных соединений в изделиях из легированных сталей, включая электроды, используемые для наплавки рельсовых полотен.

- «Т» — для работы с легированными стальными сплавам, имеющими повышенный коэффициент теплоустойчивости.

- «Н» — для сваривания верхних слоёв металлических поверхностей.

- «Б» — для создания соединений конструкций из высоколегированных сплавов особого назначения

Какие электроды лучше подходят для сварки инвертором

Изобилие сварочных материалов этого типа способно ввести в заблуждение даже знающего профессионального сварщика. В любом случае стоит учитывать, что материал, из которого изготовлен электрод, будет существенно влиять на качество и долговечность создаваемого шва. При выборе электродных стержней для инверторной сварки следуйте следующим рекомендациям:

- Для работы с низколегированными сталями подойдут углеродные электроды типа УОНИ, отличающиеся качественным отделением шлаковых соединений и небольшим объёмом брызг.

- Для создания сварных швов в коррозийно-стойких стальных сплавов рекомендуется использовать электроды типа ОЗЛ-8, 3,0ММ.

- Сваривание легированных сталей повышенной прочности осуществляется с помощью электродных стержней типа ЭА-395/9, 4,0ММ

- Для сварки методом наплавления используются изделия из категории ЦЛ-11 с сердцевиной из высоколегированной стали.

- Маркировка электродов для создания сварных соединений в чугунных изделиях должна включать в себя аббревиатуру ОЗЧ.

- Для создания швов повышенной прочности, пластичности и вязкости применяются электроды УОНИ-13/55 и аналоги.

- Для сварочных работ общего назначения могут использоваться электроды типа ОЗС-12 или МР-3.

Знающие специалисты компании ООО «Техресурс» по необходимости предоставят вам развёрнутые консультации по вопросам правильного подбора партии электродов под конкретные рабочие процессы. Все заказы обслуживаются в сжатые сроки, а предлагаемые оптовые цены официального дилера позволяют серьёзно экономить на поставках качественных сварочных материалов.

Типы электродов. Сварка электродов для начинающих! — статьи SAMGRUPP

Существует три типа электродов:

1) Электроды для сварки алюминия

2) Электроды для сварки нержавейки

3) Электроды для сварки чугуна

Электроды для сварки алюминия

Трудности при сварке металла и его сплавов – наличие окисной пленки. Она может нарушить стабильность процесса сваривания, что повлияет на качество формирования шва. Для удаления окисной пленки в состав покрытия проводов добавляют фтористые и хлористые соли щелочных и щелочноземельных металлов.

Электроды для сварки нержавейки

Выбор изделий зависит от типа стали:

- Для соединения сталей кипящего типа (низкоуглеродистая и слабораскисленная сталь) можно брать проводник с любой обмазкой.

- Сварить полуспокойную сталь позволит электрод с основной или рутиловой обмазкой.

- Конструкции из спокойной стали подвергаются серьезным динамическим нагрузкам, могут эксплуатироваться при низких температурных режимах, поэтому используется стержень с основной обмазкой.

На качество шва влияет и стабильность горения дуги. Выбранный электрод должен отвечать типу применяемого тока. Для сварочных стержней с основной обмазкой нужен только постоянный ток, для остальных электродов с кислым, рутиловым и целлюлозным покрытием допустимо использовать переменный либо постоянный ток.

Электроды для сварки чугуна

Для того чтобы выбрать сварочный материал, необходимо определиться с техникой сварки. Для соединения чугуна холодной технологией нужно брать проводники в составе которых идет никель и медь. Горячая сварка чугуна может проводиться стальными электродами, но чаще всего используются проводы с чугунным стержнем марки А или Б. Первый вариант изделий «А» используется для газовой или дуговой сварки, а вот второй – для дуговой холодной либо горячей.

Сварка электродом для начинающих

Для работы понадобятся электроды и сварочный аппарат. Проводников берите побольше (новичкам лучше использовать стержни диаметром в 3мм), так как в процессе работы их будет испорчено достаточное количество, пока вырабатывается техника.

Ход выполнения сварки следующий:

1. Поставьте около себя огнетушитель. Даже небольшие остатки проводов могут вызвать возгорание.2. Закрепите зажим с заземлением на поверхности свариваемой металлической детали.

3. Проверьте, чтобы кабель был надежно вставлен в держатель и хорошо заизолирован.

4. На панели сварочного аппарата выставите значение тока (должно соответствовать диаметру купленного электрода).

5. Пробуйте зажечь дугу, поставив стержень под углом 60 градусов к изделию.

6. Проведите по поверхности, а после того, как появится искра, следует приподнять электрод на 5мм от поверхности металла.

7. Держите зазор в 5мм на протяжении всего сварочного процесса.

Дугу при этом нужно перемещать плавно по горизонтали, совершая колебательные движения. Если расправленный металл направлять в центр дуги, то получится ровный шов.

Как правильно варить электродами

Используют два способа:

- Метод касания

Нужно разогреть кончик провода горелкой и постучать им по детали. Затем проведите концом электрода по свариваемой поверхности.

- Метод чирканья

Быстро проведите концом стержня по поверхности металла без предварительного нагрева. Подождите, пока дуга разгорится, а затем приступайте к сварке.

Отрывать резко электрод от поверхности детали нельзя, иначе дуга погаснет и на конце шва появится углубление. В результате этого произойдет дальнейший раскол соединения. Вместо этого подержите проводник несколько секунд в одном положении и затем плавно отведите его в сторону.

При сварке залипает электрод

Начинающие сварщики часто покупают бюджетные модели сварочных аппаратов (без функции предотвращения заливания электрода) и из-за отсутствия опыта сталкиваются с прилипанием стержня к металлу.

Причины:

- Высокая влажность провода.

- Дуга поджигается неправильно.

- Некачественный электрод.

- Сварочная техника неверно настроена.

- Поверхность детали плохо подготовлена.

Избежать проблем помогут выставленные параметры тока на инверторе, качественные электроды и правильное поджигание дуги.

Сварка тонкого металла

Чтобы не прожечь изделие, необходимо располагать проводник в пределах 45-90 градусов к свариваемой поверхности. Соединение следует выполнять углом вперед.

Электроды сварочные собственного производства |

||||

| Марка электрода | Тип Электрода по ГОСТ 9467-45 Гост 9466-75 | Диаметр, мм | Род сварочного тока | Назначение |

| Электроды для сварки углеродистых сталей рядовых и ответственных конструкций | ||||

| МР-3 | Э46 | 2.5; 3.0; 4.0 | Переменный и постоянный обратной полярности | Рутиловое покрытие. Электроды предназначены для сварки черных металлов. Область применения- строительство и машиностроение. Электроды позволяют выполнять сварку на низких токах, а для электродов малого диаметра-от источников питания, включенных в бытовую сеть. Обеспечивают легкое отделение шлака и хорошее повторное зажигание, равномерное горение дуги в процессе сварки. |

| ОЗС-12 | Э46 | 2.5; 3.0; 4.0 | Переменный и постоянный прямой и обратной полярности | |

| АНО-21 | Э46 | 2.5; 3.0; 4.0 | Постоянный ток любой полярности, переменный от трансформатора с напряжением холостого хода не менее 50В | Для сварки конструкций из низкоуглеродистых сталей малых толщин марок Ст3, 10, 20 и др. Электроды обеспечивают легкое зажигание дуги, мелкочешуйчатое формирование металла шва, легкую или самопроизвольную отделяемость шлаковой корки. Они могут применяться для сварки водопроводных труб, газопроводов малого давления. |

| АНО-36 | Э46 | 2.5; 3.0; 4.0 | Переменный и постоянный обратной полярности | Рутил-целллюлозное покрытие. Предназначены для сварки рядовых и ответственных конструкций из углеродистых сталей, во всех пространственных положениях шва. Также используется для сварки потолочных и вертикальных швов. Для сварки черных металлов. |

| Электроды для сварки углеродистых сталей особо ответственных конструкций | ||||

| УОНИ 13/55 | Э50А | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | Для сварки ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляются повышенные требования по пластичности, ударной вязкости. Сварка во всех пространственных положениях, кроме вертикального. Свариваемая поверхность должна быть тщательно очищена от окисов, ржавчины, жиров, влаги, краски и других загрязнений. |

| УОНИ 13/45 | Э42А | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | |

| ТМУ-21У | Э50А | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | |

|

Электроды наплавочные

|

||||

| Т-590 | Э-120Х6С2ГР3 | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | Предназначены для наплавки деталей из стали |

| ЭН-60 | Э-70Х3СМТ | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | |

| Электроды для сварки серого, высокопрочного и ковкого чугуна | ||||

| ЦЧ-4В | ГОСТ 9466-75 | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | Предназначены для холодной сварки или заварки деталей из высокопрочного чугуна. |

| МНЧ-2 | ГОСТ 9466-75 | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | |

| Электроды для сварки изделий из коррозионностойких хромоникелевых сталей (электроды для нержавейки) | ||||

| ЦЛ-11 | Э-08Х20Н9Г2Б | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | Электроды используются для сварки коррозионно- стойких нержавеющих сталей. Сварка во всех пространственных положениях. |

| ОЗЛ-8 | Э-07Х20Н9 | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | |

| НЖ-13 | Э-09Х19Н10Г2М2Б | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | |

| Электроды для сварки разнородных сталей (нержавейка+сталь) | ||||

| ОЗЛ-6 | Э-10Х25Н13Г2 | 3.0; 4.0 | Постоянный ток обратной полярности | Данные электроды используются для сварки разнородных жаропростойких сталей. Сварка во всех пространственных положениях. |

| ОЗЛ-9А | Э-28Х24Н16Г6 | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ОЗЛ-17У | ГОСТ 9466-75 | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ОЗЛ-25Б | Э-10Х20Н70Г2М2Б2В | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ЦТ-15 | Э-08Х19Н10Г2Б | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ЭА-395/9 | Э-11Х15Н25М6АГ2 | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ЭА-400/10У | Э-07Х19Н11МГ2Ф | 3.0; 4.0 | Постоянный ток обратной полярности | |

SMAW Типы электродов и номер сварочной проволоки, значение и классификация – www.materialwelding.com

Электрод SMAW: классификация, типы, типы покрытия

Сварка SMAW или электроды для сварки электродами классифицируются на основе следующих факторов:

- Размер – Обычно доступны следующие размеры: 3/32, 1/8 (самый распространенный), 5/32 и 3/16, 7/32, ¼ и 5/16 дюймов (2,4, 2,5, 3,2, 4,0, 4.8, 5.0, 5.6, 6.0, 6.4 и 8.0 мм).

- Тип тока: AC, DC (DCEP/ DCEN)

- Тип покрытия: Целлюлоза, рутил, кислота, щелочь, железный порошок и т. д., как подробно описано в этой статье.

- Материал – Сварочные электроды изготавливаются из мягкой стали, не содержащей железа, высокоуглеродистой стали, чугуна, нержавеющей стали и специального сплава.

- Прочность. Прочность сварного шва на растяжение должна быть выше, чем у свариваемого металла. Материал электрода также должен быть прочнее, чтобы выдерживать разжижение сварного шва, происходящее из-за покрытия электрода/основного металла.

- Положение сварки. Различные электроды используются для каждого положения сварки: горизонтального, плоского, вертикального, потолочного, как показано на рис. 1 и т. д. Посмотрите это видео на YouTube, чтобы узнать о различных положениях сварки.

Наиболее распространенные номера электродов для сварки SMAW

ЭлектродыE6010– E6010 [E4310] характеризуются глубоко проникающей, мощной дугой распылительного типа и легко удаляемым, тонким, рыхлым шлаком, который может показаться не полностью покрывающим валик сварного шва.Угловые швы обычно имеют относительно плоскую поверхность шва и довольно грубую, неравномерно расположенную гофру. Покрытия имеют высокое содержание целлюлозы, обычно превышающее 30% по весу. Другие материалы, обычно используемые в покрытии, включают диоксид титана, металлические раскислители, такие как ферромарганец, различные типы силикатов магния или алюминия и жидкий силикат натрия в качестве связующего. Из-за состава покрытия эти электроды обычно называют натриевыми электродами с высоким содержанием целлюлозы.Эти электроды рекомендуются для всех положений сварки, особенно при многопроходной сварке в вертикальном и потолочном положениях, а также там, где требуется хорошая прочность сварных швов. Их часто выбирают для соединения труб и, как правило, их можно сваривать в вертикальном положении с подъемом или спуском.

Эти электроды предназначены для использования с DCEP (положительный электрод). Максимальная сила тока, которую обычно можно использовать с большими размерами этих электродов, ограничена по сравнению с другими классификациями из-за больших потерь от разбрызгивания, возникающих при большой силе тока.

E6011 – Этот тип электрода необходим для жирных, грязных, пыльных и ржавых поверхностей. Он универсален, так как работает с полярностью переменного и постоянного тока. Он может образовывать небольшой шлак, и его не нужно помещать в электродную печь. Электроды E6011 [E4311] предназначены для использования с переменным током и дублируют характеристики удобства использования и механические свойства классификации E6010 [E4310]. Хотя их также можно использовать с DCEP (положительный электрод), будет отмечено уменьшение проплавления шва по сравнению с электродами E6010 [E4310].Действие дуги, шлак и внешний вид углового шва аналогичны электродам E6010 [E4310].

Покрытия также содержат большое количество целлюлозы и описываются как калиевые покрытия с высоким содержанием целлюлозы. В дополнение к другим ингредиентам, обычно присутствующим в покрытиях E6010 [E4310], обычно присутствуют небольшие количества соединений кальция и калия.

E6012- Электроды [E4312] характеризуются малой проплавляющей дугой и плотным шлаком, полностью покрывающим валик.Это может привести к неполному провару корня в угловых сварных соединениях. Покрытия имеют высокое содержание диоксида титана, обычно превышающее 35% по массе, и обычно называются типами «диоксид титана» или «рутил». Покрытия обычно также содержат небольшое количество целлюлозы и ферромарганца, а также различные кремнистые материалы, такие как полевой шпат и глина с силикат натрия в качестве связующего. Кроме того, небольшие количества некоторых соединений кальция могут быть использованы для получения удовлетворительных характеристик дуги на DCEN (отрицательный электрод).Эти электроды являются электродами для всех положений и обычно подходят для сварки в вертикальном положении сварки с восходящим или нисходящим движением.

E6013– Спецификация сварочного прутка предназначена для сварки тонких металлов и соединений, которые трудно соединить друг с другом. Электроды E6013 [E4313], хотя и очень похожи на электроды E6012 [E4312], имеют определенные отличия. Их флюсовое покрытие облегчает удаление шлака и обеспечивает более плавный перенос дуги, чем электроды E6012 [E4312].Покрытия электродов Э6013 [Э4313] содержат в качестве связующего рутил, целлюлозу, ферромарганец, силикат калия и другие кремнийсодержащие материалы. Соединения калия позволяют электродам работать с переменным током при низкой силе тока и низком напряжении холостого хода.

Покрытия электродовE7014- E7014 [E4914] аналогичны покрытиям электродов E6012 [E4312] и E6013 [E4313], но с добавлением железного порошка для повышения эффективности осаждения. Толщина покрытия и количество железного порошка в электродах Э7014 [Э4914] меньше, чем в электродах Э7024 [Э4924].Количество и характер шлака позволяют использовать электроды E7014 [E4914] во всех положениях.

Низководородный тип – Железный порошок добавляется во флюс для создания прочного сварного шва. Это создает лужу, которая может вызвать затруднения у новичков. Электроды низководородных классификаций Э6018 [Э4318], Э7015 [Э4915], Э7016 [Э4916], Э7018 [Э4918], Э7018М [Э4918М], Э7028 [Э4928], Э7048 [Э4948]) выполнены с неорганическими покрытиями, содержащими минимальная влажность.Чтобы поддерживать низководородные электроды с минимальной влажностью в их покрытиях, эти электроды следует хранить и обращаться с ними с большой осторожностью.

- E7015- Электроды E7015 [E4915] представляют собой электроды с низким содержанием водорода для использования с DCEP (положительный электрод). Шлак является химически основным. Эти электроды обычно используются для выполнения небольших сварных швов на толстом основном металле, поскольку сварные швы менее подвержены растрескиванию. Они также используются для сварки высокосернистых и эмалированных сталей.Сварка, выполненная электродами E7015 [E4915] на сталях с высоким содержанием серы, может давать очень плотный шлак и очень грубый или неравномерный внешний вид валика по сравнению со сваркой теми же электродами на сталях с нормальным содержанием серы. Дуга электродов Э7015 [Э4915] умеренно проникающая. Шлак тяжелый, рыхлый и легко удаляется.

- E7016- Электроды E7016 [E4916] обладают всеми характеристиками электродов E7015 [E4915], а также могут работать от сети переменного тока. Сердечник и покрытие очень похожи на E7015 [E4915], за исключением использования связующего силиката калия или других солей калия в покрытиях для облегчения их использования с переменным током.

- E7018- Покрытия электродов E7018 [E4918] аналогичны покрытиям E7015 [E4915], за исключением добавления относительно высокого процента железного порошка. Покрытие этих электродов немного толще, чем у электродов E7016 [E4916]. Они могут использоваться либо с переменным током, либо с DCEP. Электроды, обозначенные как E7018-1 [E4918-1], имеют такое же удобство использования и состав металла сварного шва, что и электроды E7018 [E4918], за исключением того, что содержание марганца установлено на верхней границе диапазона.Они предназначены для сварки, требующей более низкой температуры перехода, чем обычно для электродов E7018 [E4918].

- E7024 – E7024 [E4924] покрытия электродов содержат большое количество железного порошка в сочетании с ингредиентами, аналогичными тем, которые используются в электродах E6012 и E6013 [E4312 и E4313]. Покрытия на электродах E7024 [E4924] очень толстые и обычно составляют около 50% веса электрода, что обеспечивает более высокую эффективность осаждения.Электроды E7024 [E4924] хорошо подходят для выполнения угловых швов в плоском или горизонтальном положении.

- E7028 – Электроды E7028 [E4928] очень похожи на электроды E7018 [E4918]. Однако электроды E7028 [E4928] подходят для угловых швов в горизонтальном положении сварки и разделочных швов только в плоском положении сварки, тогда как электроды E7018 [E4918] подходят для всех положений. Покрытия электродов E7028 [E4928] намного толще. Они составляют примерно 50% веса электродов.Наиболее распространенная классификация электродов SMAW показана на рисунке 2.

Типы покрытия электродов SMAW и их различные функции.

Покрытие сварочных стержней содержит различные элементы, которые служат различным комбинированным целям, необходимым для успешной операции сварки. Основными элементами покрытия в сварочном электроде являются: