Какие существуют основные типы корпусов транзисторов. Как различаются корпуса отечественных и зарубежных транзисторов. Каковы размеры и особенности применения разных корпусов транзисторов. Какие корпуса используются для маломощных и силовых транзисторов.

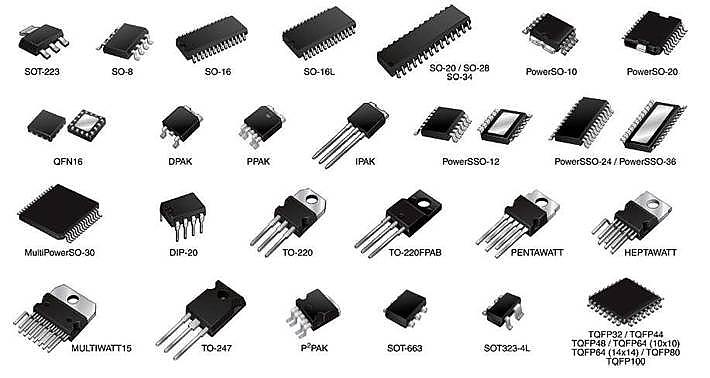

Основные типы корпусов транзисторов

Корпус транзистора выполняет несколько важных функций:

- Механическая защита полупроводникового кристалла

- Отвод тепла от кристалла

- Электрическая изоляция

- Обеспечение выводов для подключения

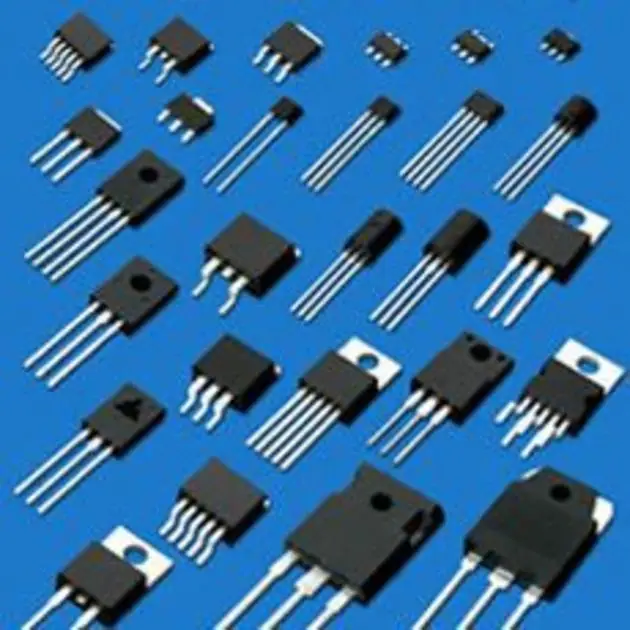

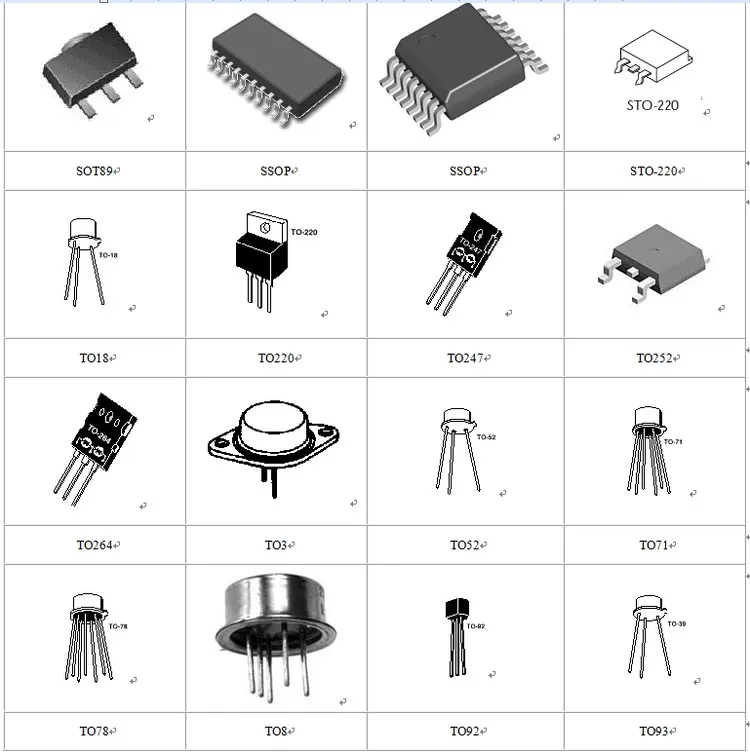

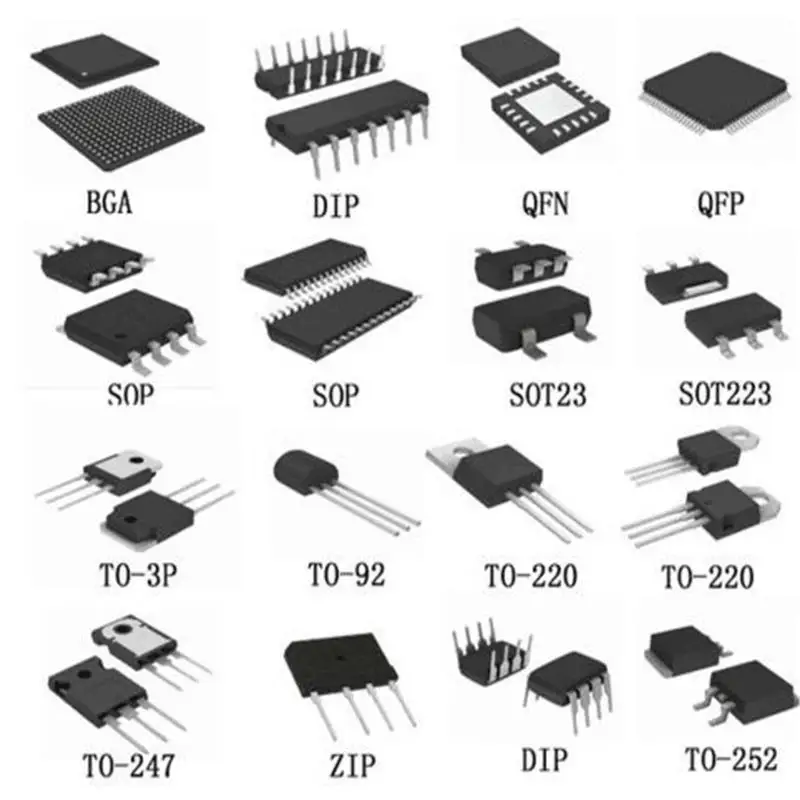

По конструкции и назначению корпуса транзисторов можно разделить на следующие основные типы:

1. Пластиковые корпуса

Наиболее распространенный и дешевый вариант для маломощных транзисторов. Кристалл залит пластмассой, из которой выходят металлические выводы. Примеры: TO-92, SOT-23.

2. Металлические корпуса

Обеспечивают лучший теплоотвод и экранирование. Применяются для мощных и высокочастотных транзисторов. Примеры: TO-3, TO-66.

3. Керамические корпуса

Имеют хорошие изоляционные свойства и теплопроводность. Используются в высокочастотных и силовых транзисторах. Пример: TO-257.

4. SMD-корпуса

Предназначены для поверхностного монтажа на печатные платы. Отличаются миниатюрными размерами. Примеры: SOT-23, SOT-323.

Корпуса отечественных и зарубежных транзисторов

Существуют некоторые различия в маркировке и обозначениях корпусов отечественных и зарубежных транзисторов:

| Отечественное обозначение | Зарубежный аналог | Описание |

|---|---|---|

| КТ-26 (КТ-27, КТ-28) | TO-92 | Пластиковый корпус для маломощных транзисторов |

| КТ-1 | TO-3 | Металлический корпус для мощных транзисторов |

| КТ-25 | TO-39 | Металлический корпус для средней мощности |

| КТ-13 | TO-5 | Металлический корпус для маломощных транзисторов |

Размеры и особенности применения корпусов транзисторов

Рассмотрим характеристики некоторых распространенных корпусов транзисторов:

TO-92 (КТ-26)

Размеры: 4.5 x 3.8 x 4.3 мм

Применение: маломощные транзисторы до 500 мВт

Особенности: экономичный пластиковый корпус для слаботочных схем

TO-220 (КТП-4)

Размеры: 10 x 4.5 x 9 мм

Применение: силовые транзисторы до 50 Вт

Особенности: хороший теплоотвод, возможность крепления на радиатор

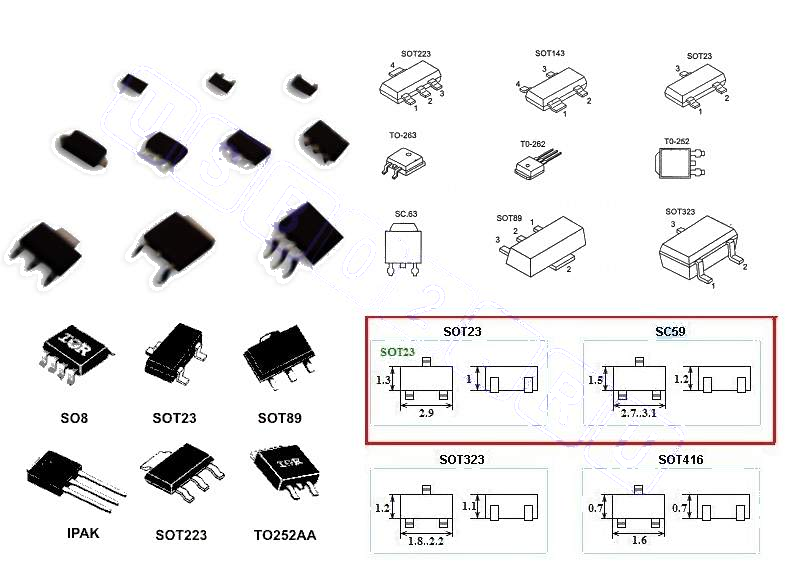

SOT-23

Размеры: 2.9 x 1.3 x 1 мм

Применение: маломощные SMD-транзисторы

Особенности: сверхминиатюрный корпус для поверхностного монтажа

Корпуса для маломощных и силовых транзисторов

При выборе корпуса транзистора важно учитывать его мощность и тепловыделение:

Маломощные транзисторы (до 1 Вт):

- TO-92, SOT-23, SOT-323 — пластиковые корпуса

- TO-18, TO-39 — металлические корпуса

Транзисторы средней мощности (1-10 Вт):

- TO-220, TO-126 — пластиковые корпуса с теплоотводом

- TO-39, TO-66 — металлические корпуса

Мощные транзисторы (более 10 Вт):

- TO-3, TO-247 — металлические и пластиковые корпуса с большой площадью теплоотвода

- SOT-227 — изолированный корпус для высоковольтных применений

Особенности монтажа транзисторов в разных корпусах

При монтаже транзисторов необходимо учитывать особенности их корпусов:

- Пластиковые корпуса чувствительны к перегреву при пайке

- Металлические корпуса требуют изоляции при креплении на радиатор

- SMD-корпуса монтируются с помощью паяльной пасты и оплавления

- Мощные корпуса необходимо устанавливать на теплопроводящую пасту

Правильный выбор корпуса транзистора и соблюдение правил монтажа обеспечат надежную работу устройства и эффективный теплоотвод.

Современные тенденции в конструкции корпусов транзисторов

В последние годы наблюдаются следующие тенденции в развитии корпусов транзисторов:

- Уменьшение размеров корпусов для повышения плотности монтажа

- Улучшение теплоотвода для увеличения мощности в компактных корпусах

- Применение новых материалов с улучшенными характеристиками

- Разработка корпусов для специальных применений (автомобильная электроника, силовая электроника и т.д.)

Эти тенденции позволяют создавать все более компактные и эффективные электронные устройства.

Выбор оптимального корпуса транзистора для конкретного применения

При выборе корпуса транзистора необходимо учитывать следующие факторы:

- Мощность и тепловыделение транзистора

- Рабочую частоту

- Метод монтажа (выводной или поверхностный)

- Требования к габаритам устройства

- Условия эксплуатации (температура, влажность, вибрации)

- Стоимость

Правильный выбор корпуса позволит обеспечить оптимальные характеристики и надежность устройства при минимальных затратах.

Особенности транзисторов в корпусах ISOPLUS производства Littelfuse

телекоммуникацииуправление питаниемуправление двигателемLittelfuseстатьядискретные полупроводникиMOSFETIGBTMotor Drive

Компания Littelfuse представляет линейку корпусов ISOPLUS, различающихся формой и количеством выводов и предназначенных как для установки в отверстия, так и для поверхностного монтажа. Корпуса ISOPLUS, выполняющие функции узла распределения тепла, электрического изолятора и центрального конструктивного элемента, подходят и для дискретных полупроводниковых приборов, таких как диоды, MOSFET, IGBT, тиристоры, и для готовых модулей и сборок, сконфигурированных под конкретную задачу.

Мощные полупроводниковые приборы, например, силовые транзисторы или диоды в процессе работы достаточно сильно нагреваются, поэтому их обычно устанавливают на охлаждающие радиаторы. В большинстве существующих корпусов кристалл полупроводникового прибора прикрепляется непосредственно к теплоотводящей пластине, в результате чего она оказывается электрически связанной с узлами электронной схемы.

Электрическая изоляция корпуса полупроводникового прибора от радиатора чаще всего обеспечивается с помощью специализированных теплопроводящих прокладок, а это увеличивает тепловое сопротивление между кристаллом и радиатором, стоимость сборки, а также усложняет процесс сертификации оборудования на соответствие стандартам электробезопасности. В то же время при создании мощных силовых модулей была разработана и успешно опробована технология монтажа транзисторов и диодов на керамические основания, одновременно выполняющие функции узла распределения тепла, электрического изолятора и центрального конструктивного элемента.

Успех применения мощных силовых модулей позволил предположить, что подобная технология монтажа кристаллов будет так же эффективна и при изготовлении дискретных полупроводниковых приборов. Именно по такому пути и пошли специалисты компании IXYS, не так давно ставшей подразделением компании Littelfuse, разработав линейку корпусов ISOPLUS.

Конструкция корпусов ISOPLUS

На сегодняшний день разработаны и успешно опробованы несколько видов корпусов ISOPLUS, имеющие одинаковую внутреннюю структуру и отличающиеся лишь формой и количеством выводов. Сейчас по данной технологии монтируются кристаллы достаточно большого количества дискретных полупроводниковых приборов, работающих в широком диапазоне напряжений и частот.

Ключевым элементов корпуса ISOPLUS является тонкое керамическое основание, например, из оксида алюминия, на обеих сторонах которого методом прямого осаждения меди (Direct Bonded Copper, DBC) формируются медные площадки (рисунок 1). Электрическая прочность керамических изоляторов позволяет использовать их в установках с рабочим напряжением до 6 кВ, однако из-за малых размеров, не позволяющих сформировать требуемые величины токов утечки и воздушных зазоров, максимально допустимое напряжение между кристаллом и радиатором большинства корпусов ISOPLUS обычно ограничено значение 2,5 кB. Полупроводниковые приборы припаиваются к площадкам, сформированным на одной (лицевой) стороне керамического основания, и соединяются с выводами с помощью проволочных проводников. Обратная сторона основания имеет одну сплошную медную площадку и предназначена для теплового контакта с радиатором.

Рис. 1. Поперечное сечение корпуса ISOPLUS типа SMPD

Такой способ монтажа позволил свести к минимуму количество препятствий на пути прохождения тепла от кристалла к радиатору. В данном случае тепло, выделяемое на кристалле, вначале проходит через слой припоя, фиксирующего кристалл на медной площадке, композитное многослойное основание, термопасту и, наконец, попадает в радиатор. Очевидно, что это приводит к уменьшению общего теплового сопротивления «кристалл-радиатор» и, как следствие, к лучшему охлаждению полупроводникового прибора, по сравнению с неизолированными корпусами, установленными через изолирующие прокладки. Следует отметить, что монтаж кристалла на медное основание с помощью пайки является достаточно надежным и качественным способом крепления и используется при производстве большого количества самых разных полупроводниковых приборов.

В данном случае тепло, выделяемое на кристалле, вначале проходит через слой припоя, фиксирующего кристалл на медной площадке, композитное многослойное основание, термопасту и, наконец, попадает в радиатор. Очевидно, что это приводит к уменьшению общего теплового сопротивления «кристалл-радиатор» и, как следствие, к лучшему охлаждению полупроводникового прибора, по сравнению с неизолированными корпусами, установленными через изолирующие прокладки. Следует отметить, что монтаж кристалла на медное основание с помощью пайки является достаточно надежным и качественным способом крепления и используется при производстве большого количества самых разных полупроводниковых приборов.

Одной из особенностей всех корпусов ISOPLUS является отсутствие крепежных отверстий. Это позволяет использовать для передачи тепла дополнительную площадь, что еще больше повышает тепловые характеристики корпусов этого типа.

Сравнение тепловых характеристик корпусов ISOPLUS

В отличие от приборов в традиционных корпусах, кристаллы которых закрепляются на выводных рамках, все приборы в корпусах ISOPLUS можно монтировать непосредственно на радиатор без использования дополнительных изоляторов.

Для приборов в традиционных неизолированных корпусах непосредственный контакт теплоотводящей площадки и радиатора является нежелательным и даже опасным, поэтому в этих случаях используются специализированные изоляторы, обеспечивающие надежную электрическую изоляцию двух токопроводящих поверхностей, например, мягкие силиконовые прокладки. Однако такое решение исключает возможность прямой передачи тепла между прибором и радиатором, что негативно сказывается на величине теплового сопротивления подобных соединений.

Однако такое решение исключает возможность прямой передачи тепла между прибором и радиатором, что негативно сказывается на величине теплового сопротивления подобных соединений.

Эквивалентная схема тепловой цепи, возникающей между кристаллом, смонтированным в корпусе ISOPLUS, и окружающей средой показана на рисунке 2, где символами Rthjc, Rthcontact, RthTIM и Rthha обозначены, соответственно, тепловые сопротивления «кристалл-корпус», контакта между разными средами распространения тепла, самой термопасты (объемное сопротивление, обычно указываемое в технической документации), а также «радиатор-окружающая среда».

Рис. 2. Эквивалентная схема тепловой цепи при использовании корпусов ISOPLUS

Как видно из рисунка, ключевой особенностью отвода тепла от корпусов ISOPLUS является наличие дополнительного теплового сопротивления RthM2M, учитывающего возможность прямой передачи тепла между двумя металлическими поверхностями. RthM2M, включенное параллельно цепочке из последовательно соединенных элементов Rthcontact и RthTIM, снижает общее тепловое сопротивление в месте установки полупроводникового прибора, что, в совокупности с небольшим значением теплового сопротивления «кристалл-корпус» Rthjc, обеспечиваемым за счет малой толщины керамического основания, способствует хорошему отводу тепла от кристаллов.

RthM2M, включенное параллельно цепочке из последовательно соединенных элементов Rthcontact и RthTIM, снижает общее тепловое сопротивление в месте установки полупроводникового прибора, что, в совокупности с небольшим значением теплового сопротивления «кристалл-корпус» Rthjc, обеспечиваемым за счет малой толщины керамического основания, способствует хорошему отводу тепла от кристаллов.

При использовании изолирующих прокладок этот путь не может существовать, поэтому в модели охлаждения полупроводниковых приборов в неизолированных корпусах компонент RthM2M отсутствует (рисунок 3), а результирующее тепловое сопротивление «корпус-радиатор» во многом определяется тепловым сопротивлением изолирующей прокладки RthISO, которое обычно больше, чем сопротивление термопасты RthTIM.

Рис. 3. Эквивалентная схема тепловой цепи при использовании традиционных корпусов, изолированных от радиатора силиконовыми прокладками

Замена мягкой силиконовой прокладки твердыми керамическими изоляторами, обладающими лучшими изоляционными характеристиками, только ухудшает ситуацию. Керамические поверхности, как и металлические, не могут быть идеально ровными, поэтому керамический изолятор перед установкой должен быть покрыт с двух сторон термопастой. Это еще больше увеличивает путь прохождения тепла (рисунок 4) и, соответственно, ухудшает охлаждение кристалла.

Керамические поверхности, как и металлические, не могут быть идеально ровными, поэтому керамический изолятор перед установкой должен быть покрыт с двух сторон термопастой. Это еще больше увеличивает путь прохождения тепла (рисунок 4) и, соответственно, ухудшает охлаждение кристалла.

Рис. 4. Эквивалентная схема тепловой цепи при использовании традиционных корпусов, изолированных от радиатора керамическими изоляторами

Улучшение условий охлаждения кристаллов благоприятно сказывается на всех остальных электрических характеристиках полупроводниковых приборов. Как видно из результатов исследований (рисунок 5), при одинаковых токе стока и температуре радиатора, температура кристалла полевого транзистора, выпускаемого в традиционном неизолированном корпусе PLUS247, оказывается выше чем у приборов, смонтированных в корпусах ISOPLUS. При этом не следует забывать, что корпус PLUS247, имеющий такие же размеры, как и стандартный корпус TO-247, из-за отсутствия крепежного отверстия имеет дополнительное место, позволяющее устанавливать внутри него кристаллы большей площади. Поэтому максимально допустимый ток транзистора в традиционном неизолированном корпусе PLUS247 оказывается выше чем у приборов в корпусах ISOPLUS. Однако из-за худших условий охлаждения все эти преимущества исчезают, поскольку при одной и той же температуре кристалла ток, который может протекать через кристалл меньшего размера транзистора в корпусе ISOPLUS, оказывается выше чем у транзистора в корпусе PLUS247, отделенного от радиатора изолирующей прокладкой. Таким образом, даже простая замена транзисторов в стандартных корпусах на аналогичные приборы, выпускающиеся в корпусах ISOPLUS, позволяет не только упростить производство, но и увеличить срок службы преобразователя за счет уменьшения температуры кристаллов.

Поэтому максимально допустимый ток транзистора в традиционном неизолированном корпусе PLUS247 оказывается выше чем у приборов в корпусах ISOPLUS. Однако из-за худших условий охлаждения все эти преимущества исчезают, поскольку при одной и той же температуре кристалла ток, который может протекать через кристалл меньшего размера транзистора в корпусе ISOPLUS, оказывается выше чем у транзистора в корпусе PLUS247, отделенного от радиатора изолирующей прокладкой. Таким образом, даже простая замена транзисторов в стандартных корпусах на аналогичные приборы, выпускающиеся в корпусах ISOPLUS, позволяет не только упростить производство, но и увеличить срок службы преобразователя за счет уменьшения температуры кристаллов.

Рис. 5. Результаты исследований транзисторов в разных корпусах

Преимущества при серийном производстве

Для хорошего охлаждения силовых элементов в традиционных неизолированных корпусах их лучше всего устанавливать на отдельные радиаторы или, при наличии такой возможности, монтировать на общем радиаторе только приборы с одинаковым потенциалом теплоотводящих площадок. При таком подходе для классического трехфазного инвертора, построенного на основе полумостовых каскадов, потребуются как минимум четыре отдельных радиатора, электрически изолированных от остальных элементов преобразователя. Очевидно, что это значительно усложняет конструкцию устройства, увеличивает уровень излучаемых помех, а в некоторых случаях может создать опасность во время сборки или эксплуатации системы.

При таком подходе для классического трехфазного инвертора, построенного на основе полумостовых каскадов, потребуются как минимум четыре отдельных радиатора, электрически изолированных от остальных элементов преобразователя. Очевидно, что это значительно усложняет конструкцию устройства, увеличивает уровень излучаемых помех, а в некоторых случаях может создать опасность во время сборки или эксплуатации системы.

Использование приборов в корпусах ISOPLUS позволяет практически полностью устранить эту проблему, ведь корпуса этого типа можно смонтировать на одном общем радиаторе, который можно электрически соединить с корпусом. При необходимости, подробную информацию об особенностях монтажа приборов в корпусах ISOPLUS можно найти в соответствующей технической документации, например, в «Mounting and Cooling Solutions for SMPD Packages».

Типы корпусов ISOPLUS

С 1998 года, когда был изготовлен первый прибор с изолированным основанием, компания Littelfuse освоила производство более десяти видов корпусов ISOPLUS, предназначенных как для установки в отверстия, так и для поверхностного монтажа (рисунок 6). На сегодняшний день в корпусах ISOPLUS выпускается достаточно большое количество как дискретных полупроводниковых приборов (диодов, MOSFET, IGBT, тиристоров), так и готовых модулей и сборок, сконфигурированных под конкретную задачу.

На сегодняшний день в корпусах ISOPLUS выпускается достаточно большое количество как дискретных полупроводниковых приборов (диодов, MOSFET, IGBT, тиристоров), так и готовых модулей и сборок, сконфигурированных под конкретную задачу.

Рис. 6. Типы корпусов ISOPLUS

Оригинал статьи

Перевел Александр Русу по заказу АО КОМПЭЛ

•••

Цифровые микросхемы транзисторы.

Поиск по сайту

Микросхемы ТТЛ (74…).

На рисунке показана схема самого распространенного логического элемента — основы микросхем серии К155 и ее зарубежного аналога — серии 74. Эти серии принято называть стандартными (СТТЛ). Логический элемент микросхем серии К155 имеет среднее быстродействие tзд,р,ср.= 13 нс. и среднее значение тока потребления Iпот = 1,5…2 мА. Таким образом, энергия, затрачиваемая этим элементом на перенос одного бита информации, примерно 100 пДж.

Для обеспечения выходного напряжения высокого уровня U1вых. 2,5 В в схему на рисунке потребовалось добавить диод сдвига уровня VD4, падение напряжения на котором равно 0,7 В. Таким способом была реализована совместимость различных серий ТТЛ по логическим уровням. Микросхемы на основе инвертора, показанного на рисунке (серии К155, К555, К1533, К1531, К134, К131, К531), имеют очень большую номенклатуру и широко применяются.

2,5 В в схему на рисунке потребовалось добавить диод сдвига уровня VD4, падение напряжения на котором равно 0,7 В. Таким способом была реализована совместимость различных серий ТТЛ по логическим уровням. Микросхемы на основе инвертора, показанного на рисунке (серии К155, К555, К1533, К1531, К134, К131, К531), имеют очень большую номенклатуру и широко применяются.

| ТТЛ серия | Параметр | Нагрузка | ||||

|---|---|---|---|---|---|---|

| Российские | Зарубежные | Pпот. мВт. | tзд.р. нс | Эпот. пДж. | Cн. пФ. | Rн. кОм. |

| К155 КМ155 | 74 | 10 | 9 | 90 | 15 | 0,4 |

| К134 | 74L | 1 | 33 | 33 | 50 | 4 |

| К131 | 74H | 22 | 6 | 132 | 25 | 0,28 |

| К555 | 74LS | 2 | 9,5 | 19 | 15 | 2 |

| К531 | 74S | 19 | 3 | 57 | 15 | 0,28 |

| К1533 | 74ALS | 1,2 | 4 | 4,8 | 15 | 2 |

| К1531 | 74F | 4 | 3 | 12 | 15 | 0,28 |

При совместном использовании микросхем ТТЛ высокоскоростных, стандартных и микромощных следует учитывать, что микросхемы серии К531 дают увеличенный уровень помех по шинам питания из-за больших по силе и коротких по времени импульсов сквозного тока короткого замыкания выходных транзисторов логических элементов. При совместном применении микросхем серий К155 и К555 помехи невелики.

При совместном применении микросхем серий К155 и К555 помехи невелики.

| Нагружаемый выход |

Число входов-нагрузок из серий | ||

|---|---|---|---|

| К555 (74LS) | К155 (74) | К531 (74S) | |

| К155, КM155, (74) | 40 | 10 | 8 |

| К155, КM155, (74), буферная | 60 | 30 | 24 |

| К555 (74LS) | 20 | 5 | 4 |

| К555 (74LS), буферная | 60 | 15 | 12 |

| К531 (74S) | 50 | 12 | 10 |

| К531 (74S), буферная | 150 | 37 | 30 |

Выходы однокристальных, т. е. расположенных в одном корпусе, логических элементов ТТЛ, можно соединять вместе. При этом надо учитывать, что импульсная помеха от сквозного тока по проводу питания пропорционально возрастет. Реально на печатной плате остаются неиспользованные входы и даже микросхемы (часто их специально «закладывают про запас») Такие входы логического элемента можно соединять вместе, при этом ток Ioвх. не увеличивается. Как правило, микросхемы ТТЛ с логическими функциями И, ИЛИ потребляют от источников питании меньшие токи, если на всех входах присутствуют напряжения низкого уровня. Из-за этого входы таких неиспользуемых элементов ТТЛ следует заземлять.

е. расположенных в одном корпусе, логических элементов ТТЛ, можно соединять вместе. При этом надо учитывать, что импульсная помеха от сквозного тока по проводу питания пропорционально возрастет. Реально на печатной плате остаются неиспользованные входы и даже микросхемы (часто их специально «закладывают про запас») Такие входы логического элемента можно соединять вместе, при этом ток Ioвх. не увеличивается. Как правило, микросхемы ТТЛ с логическими функциями И, ИЛИ потребляют от источников питании меньшие токи, если на всех входах присутствуют напряжения низкого уровня. Из-за этого входы таких неиспользуемых элементов ТТЛ следует заземлять.

| Параметр | Условия измерения | К155 | К555 | К531 | К1531 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Мин. |

Тип. | Макс. | Мин. | Тип. | Макс. | Мин. | Тип. | Макс. | Мин. | Макс. | ||

| U1вх, В схема |

U1вх или U0вх Присутствуют на всех входах | 2 | 2 | 2 | 2 | |||||||

| U0вх, В схема |

0,8 | 0,8 | 0,8 | |||||||||

| U0вых, В схема | Uи.п.= 4,5 В | 0,4 | 0,35 | 0,5 | 0,5 | 0,5 | ||||||

| I0вых= 16 мА | I0вых= 8 мА | I0вых= 20 мА | ||||||||||

| U1вых, В схема |

Uи. п.= 4,5 В п.= 4,5 В |

2,4 | 3,5 | 2,7 | 3,4 | 2,7 | 3,4 | 2,7 | ||||

| I1вых= -0,8 мА | I1вых= -0,4 мА | I1вых= -1 мА | ||||||||||

| I1вых, мкА с ОК схема | U1и.п.= 4,5 В, U1вых=5,5 В | 250 | 100 | 250 | ||||||||

| I1вых, мкА Состояние Z схема |

U1и.п.= 5,5 В, U1вых= 2,4 В на входе разрешения Е1 Uвх= 2 В | 40 | 20 | 50 | ||||||||

| I0вых, мкА Состояние Z схема |

U1и. п.= 5,5 В, Uвых= 0,4 В, Uвх= 2 В п.= 5,5 В, Uвых= 0,4 В, Uвх= 2 В |

-40 | -20 | -50 | ||||||||

| I1вх, мкА схема | U1и.п.= 5,5 В, U1вх= 2,7 В | 40 | 20 | 50 | 20 | |||||||

| I1вх, max, мА | U1и.п.= 5,5 В, U1вх= 10 В | 1 | 0,1 | 1 | 0,1 | |||||||

| I0вх, мА схема |

U1и.п.= 5,5 В, U0вх= 0,4 В | -1,6 | -0,4 | -2,0 | -0,6 | |||||||

Iк. з., мА з., мА | U1и.п.= 5,5 В, U0вых= 0 В | -18 | -55 | -100 | -100 | -60 | -150 | |||||

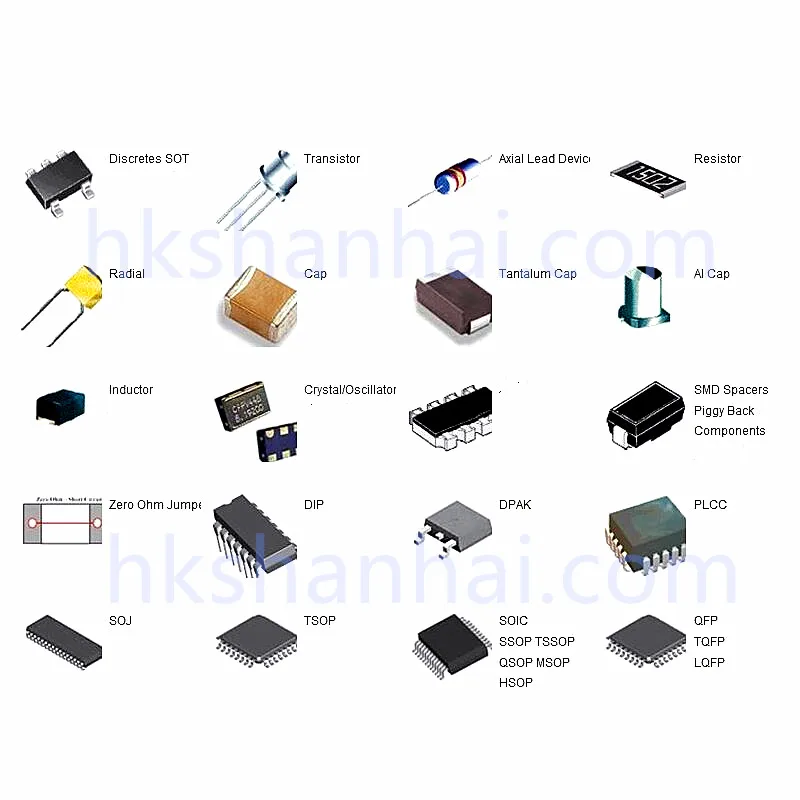

Типы и размеры корпусов

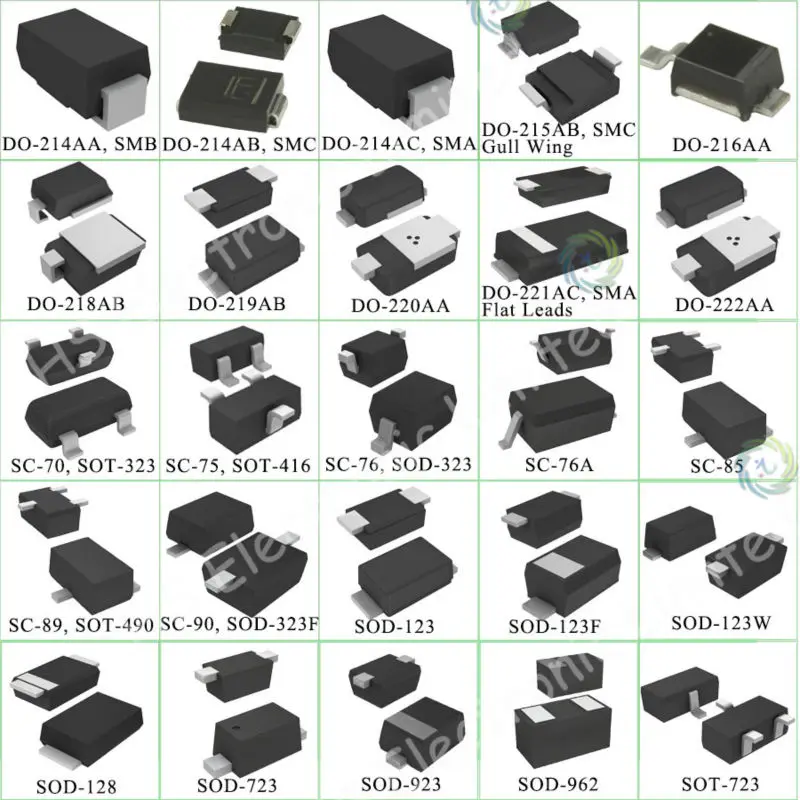

SMD для электроники Типы корпусов

SMD описывают физические характеристики устройств, использующих технологию поверхностного монтажа (SMT) для крепления электронных компонентов непосредственно к поверхностям печатных плат (PCB). Другими словами, SMD — это электронный компонент, который крепится к печатной плате с помощью поверхностного монтажа. Этот метод крепления быстрее, чем технология сквозного отверстия (THT), которая требует вставки выводов компонентов в просверленные отверстия.

SMT поддерживает использование автоматизированного оборудования и является хорошим выбором для миниатюрных компонентов. Сегодня он широко используется с резисторами, конденсаторами, транзисторами, диодами и интегральными схемами (ИС). Как правило, корпуса SMD названы в честь их физических размеров или имеют буквенно-цифровой или буквенный код. Ассоциация полупроводниковых технологий JEDEC определяет стандарты, и некоторые пакеты соответствуют спецификациям EIA.

Как правило, корпуса SMD названы в честь их физических размеров или имеют буквенно-цифровой или буквенный код. Ассоциация полупроводниковых технологий JEDEC определяет стандарты, и некоторые пакеты соответствуют спецификациям EIA.

В следующих разделах описаны распространенные типы и размеры корпусов SMD.

Резисторы для поверхностного монтажа и конденсаторы для поверхностного монтажа

Резисторы для поверхностного монтажа и конденсаторы для поверхностного монтажа имеют прямоугольные корпуса с пронумерованными обозначениями, которые соответствуют размерам в дюймах.

| SMD Package Type | Dimensions (mm) | Dimensions (inches) |

| 2920 | 7.4 x 5.1 | 0.29 x 0.20 |

| 2512 | 6.3 x 3.2 | 0.25 x 0.125 |

| 2010 | 5. | 0.20 x 0.10 |

| 1825 | 4.5 x 6.4 | 0.18 x 0.25 |

| 1812 | 4.6 x 3.0 | 0.18 x 0.125 |

| 1806 | 4.5 x 1.6 | 0.18 x 0.06 |

| 1210 | 3.2 x 2.5 | 0.125 x 0.10 |

| 1206 | 3.0 x 1.5 | 0.12 x 0.06 |

| 0805 | 2.0 x 1.3 | 0.08 x 0.05 |

| 0603 | 1.5 x 0.8 | 0.06 x 0.03 |

| 0402 | 1.0 x 0.5 | 0.04 x 0.02 |

| 0201 | 0.6 x 0.3 | 0. |

| 01005 | 0.4 x 0.2 | 0.016 x 0.008 |

SMD-транзисторы

Существует три популярных типа корпусов для SMD-транзисторов. Они используют стиль малогабаритного транзистора (SOT).

- SOT-23 используется для транзисторов со слабым сигналом и имеет размеры 2,9 мм x 2,4 мм x 1,1 мм.

- SOT-323 используется там, где вам нужно разместиться в небольшом пространстве, и имеет размеры 2,1 мм x 2,1 мм x 0,9 мм.

- SOT-523 используется там, где требуется максимально компактный размер: 1,6 мм x 1,6 мм x 0,7 мм

Рисунок 1: Типы корпусов SOT (Изображение предоставлено: Электрическая информация )

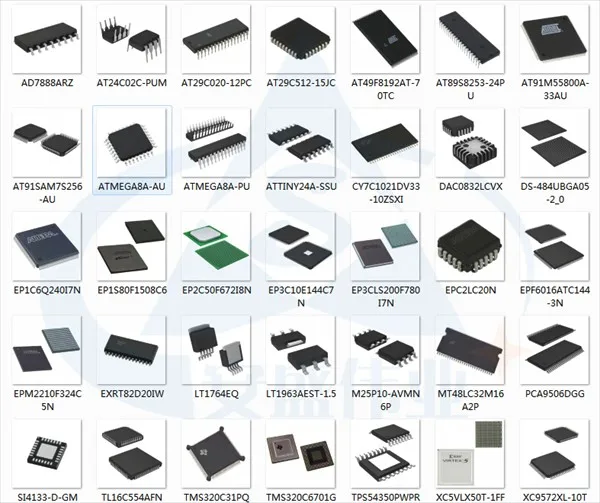

Интегральные схемы SMD

Существует пять основных типов корпусов для интегральных схем (ИС) SMD.

- Малая интегральная схема (SOIC)

- Малый корпус (SOP)

- Quad Flat Pack (QFP)

- Пластмассовый выводной носитель микросхемы (PLCC)

- Шариковая решетка (BGA).

Кроме того, некоторые типы корпусов SMD для ИС имеют несколько стилей. В качестве примера можно привести пакеты СОП.

- Тонкая малая контурная упаковка (TSOP)

- Термоусадочная малая контурная упаковка (SSOP)

- Тонкая термоусадочная малая контурная упаковка (TSSOP)

- Четвертьразмерная малая контурная упаковка (QSOP)

- Очень маленькая контурная упаковка (VSOP)

Существуют также различные стили корпусов QFP для устройств поверхностного монтажа.

- Низкопрофильная четверная плоская упаковка (LQFP)

- Пластиковая четверная плоская упаковка (PQFP)

- Керамическая четверная плоская упаковка (CQFP)

- Thin Quad Flat Pack (TQFP)

Это не единственные доступные варианты, поэтому важно сотрудничать с производителем электроники, который может помочь вам принять правильное решение для вашего приложения.

Получить справку по типам и размерам корпусов SMD

Z-AXIS из Фелпса, Нью-Йорк (США) — контрактный производитель электроники, который также предлагает услуги по проектированию электроники. Мы можем помочь вам с выбором компонентов и порекомендовать конкретные типы и размеры SMD-корпусов для вашего приложения. Свяжитесь с нами, чтобы начать.

Мы можем помочь вам с выбором компонентов и порекомендовать конкретные типы и размеры SMD-корпусов для вашего приложения. Свяжитесь с нами, чтобы начать.

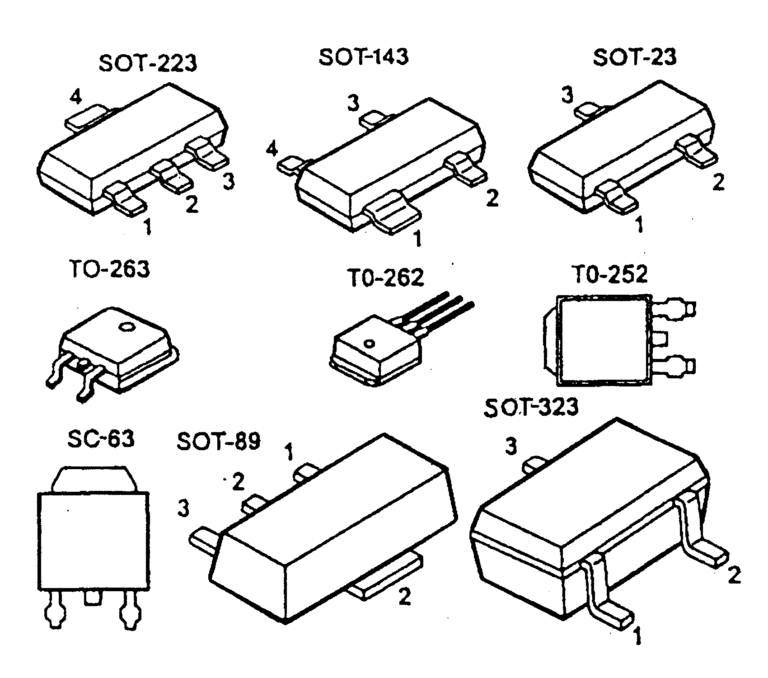

Упаковка дискретных транзисторов | Корпуса интегральных схем

Упаковка дискретных транзисторов – Многие маломощные транзисторы залиты смолой с выступающими металлическими соединительными выводами, как показано на рис. 7-24. Это известно как пакет TO-92. Обратите внимание на соединения эмиттера, базы и коллектора. Они расположены в последовательности E, B, C слева направо, если смотреть на нижнюю часть транзистора плоской стороной вверх. Такая упаковка экономична, но имеет ограниченный диапазон рабочих температур.

На рис. 7-25 показан другой метод упаковки маломощных дискретных транзисторов, при котором устройство герметично помещается в металлическую банку. В зависимости от размера банки это определяется как упаковка от ТО-5 до ТО-18. Транзистор сначала монтируется так, чтобы его коллектор (механически и электрически) контактировал с теплопроводной металлической пластиной. Провода (изолированные от пластины) проходят для соединения эмиттера и базы, а металлический кожух приваривается к пластине. Глядя на нижнюю часть транзистора и двигаясь по часовой стрелке от вкладки, клеммы обозначены как E, B, C. Корпус из металлической банки обеспечивает более широкий диапазон температур и большее рассеивание мощности, чем инкапсуляция из смолы.

Провода (изолированные от пластины) проходят для соединения эмиттера и базы, а металлический кожух приваривается к пластине. Глядя на нижнюю часть транзистора и двигаясь по часовой стрелке от вкладки, клеммы обозначены как E, B, C. Корпус из металлической банки обеспечивает более широкий диапазон температур и большее рассеивание мощности, чем инкапсуляция из смолы.

Для упаковки мощных дискретных транзисторов часто используется герметичная банка (ТО-3), [рис. 7-26(а)]. При этом теплопроводящая пластина значительно больше, чем в корпусе ТО-5, и предназначена для монтажа непосредственно на радиатор. Для базы и эмиттера предусмотрены соединительные штифты, а соединение коллектора выполнено с помощью металлической пластины. Обратите внимание на обозначения терминалов, снова взглянув на нижнюю часть устройства.

На рис. 7-26(b) показан силовой транзистор в пластиковом корпусе с металлическим язычком для крепления к радиатору. Еще раз обратите внимание на обозначение выводов транзистора и обратите внимание, что металлический язычок соединен с коллектором. Доступны несколько других типов корпусов для маломощных и мощных устройств.

Доступны несколько других типов корпусов для маломощных и мощных устройств.

Корпуса ИС:

Как и полупроводниковые устройства, интегральные схемы должны быть упакованы так, чтобы обеспечить механическую защиту и клеммы для электрического соединения. Несколько стандартных пакетов общего назначения показаны на рис. 7-27.

Контейнер в виде металлической банки обеспечивает электромагнитное экранирование микросхемы, чего нельзя добиться в пластиковых упаковках [Рис. 7-27(а)]. Обратите внимание, что клеммы нумеруются по часовой стрелке от язычка, смотрящего на дно банки.

Пластиковые двухрядные корпуса (DIL) [Рис. 7-27(b)] более экономичны, чем металлические банки, и широко используются в промышленности и быту. Система нумерации клемм снова следует правилу вида снизу по часовой стрелке, начиная с выемки в пластике. Вместо выемки иногда используется ямочка или другой маркер. Он расположен в верхней части корпуса рядом с контактом 1.

0 x 2.5

0 x 2.5  02 x 0.01

02 x 0.01